МЕТОДИЧЕСКИЕ УКАЗАНИЯ

НОРМЫ КАЧЕСТВА ПИТАТЕЛЬНОЙ ВОДЫ И ПАРА,

ОРГАНИЗАЦИЯ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА

И ХИМИЧЕСКОГО КОНТРОЛЯ ПАРОВЫХ СТАЦИОНАРНЫХ

КОТЛОВ-УТИЛИЗАТОРОВ И ЭНЕРГОТЕХНОЛОГИЧЕСКИХ котлов

РД 24.032.01-91

МИНИСТЕРСТВО ТЯЖЕЛОГО МАШИНОСТРОЕНИЯ СССР

МОСКВА

1993

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

НОРМЫ КАЧЕСТВА ПИТАТЕЛЬНОЙ ВОДЫ И ПАРА, ОРГАНИЗАЦИЯ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА

И ХИМИЧЕСКОГО КОНТРОЛЯ ПАРОВЫХ СТАЦИОНАРНЫХ КОТЛОВ-УТИЛИЗАТОРОВ И

ЭНЕРГОТЕХНОЛОГИЧЕСКИХ КОТЛОВ

|

РД

24.032.01-91

|

Дата введения 01.07.91

Настоящие методические указания (МУ) устанавливают

нормы качества питательной воды и пара, требования и рекомендации по

организации водно-химического режима и химического контроля для

подведомственных Госгортехнадзору РФ паровых стационарных котлов-утилизаторов и

энерготехнологических котлов * с рабочим давлением пара до 4 МПа (40 кгс/см2),

для действующих котлов-до 5 МПа (50 кгс/см2), а также для котлов с

рабочим давлением пара 11 МПа (110 кгс/см2).

Методические указания являются рекомендуемыми для

предприятий - изготовителей котлов-утилизаторов, организаций, проектирующих

котельные с этими котлами, и организаций, осуществляющих эксплуатацию котлов.

*Далее

по тексту все котлы названы котлами утилизаторами.

1.1. Показатели качества питательной воды водотрубных

и газотрубных котлов рабочим давлением пара до 4 МПа включительно (для

действующих котлов до 5 МПа включительно) устанавливаются в зависимости от

давления пара, и расчетной максимальной температуры газов перед котлом и не

должны превышать значений, указанных в табл. 1 и разделе 8

(табл. 8.4) Правил Госгортехнадзора СССР (М.:

Энергоатомиздат, 1989), или выходить за их пределы.

1.2. Показатели качества питательной воды

котлов-утилизаторов высокого давления (до 11 МПа) не должны превышать норм,

указанных в табл. 2 и разделе 8 (табл. 8.5) Правил

Госгортехнадзора СССР, или выходить за их пределы.

1.3. В питательной воде котлов-утилизаторов, не

допускается присутствие веществ, не предусмотренных в табл. 1 и 2,

но вызывающих коррозию металла котлов, вспенивание котловой воды или ухудшение

теплопередачи за счет загрязнения поверхностей нагрева.

Таблица 1

|

Показатель

|

Рабочее давление

пара, МПа (кгс/см2)

|

|

0,9 (9,0)

|

1,4 (14) и 1,8

(18)l)

|

4 (40) и 5 (50)1)

|

|

Температура

греющего газа (расчетная), °С

|

|

до 1200 вкл.

|

до 1200 вкл.

|

свыше 1200

|

до 1200 вкл.

|

свыше 1200

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Прозрачность «по шрифту», см,

не менее

|

30

20

|

40

30

|

40

|

40

|

40

|

|

Общая жесткость, мкг-экв/кг

|

40

70

|

202)

50

|

15

|

10

|

5

|

|

Содержание соединений железа (в

пересчете на Fe), мкг/кг

|

Не нормируется

|

150

|

100

|

503)

|

|

Содержание соединений меди (в

пересчете на Сu), мкг/кг

|

Не нормируется

|

20

|

|

Содержание кремниевой кислоты

(в пересчете на SiO2), мкг/кг

|

Не нормируется

|

|

Содержание растворенного

кислорода, мкг/кг:

|

|

|

|

|

|

|

для котлов с чугунным

экономайзером или без экономайзера

|

150

|

100

|

50

|

50

|

30

|

|

для котлов со стальным

экономайзером

|

50

|

30

|

30

|

30

|

20

|

|

Значение рН при 25°С

|

Не менее 8,54)

|

|

Содержание нитритов (в

пересчете на NO2-), мкг/кг

|

Не нормируется

|

305)

|

205)

|

|

Содержание нефтепродуктов,

мг/кг

|

5

|

0

|

2

|

1

|

0,3

|

1)Для

действующих котлов.

2)Для

водотрубных котлов с рабочим давлением пара 1,8 МПа (18 кгс/см2)

жесткость не должна быть более 15 мкг-экв/кг.

3)Допускается

увеличение содержания соединений железа до 100 мкг/кг при условии применения методов

реагентной обработки воды, уменьшающих интенсивность накипеобразования за счет

перевода соединений железа в раствор, при этом должны соблюдаться согласованные

с Госгортехнадзором СССР нормативы по допускаемому количеству отложений на

внутренней поверхности парогенерирующих труб. Заключение о возможности

указанного увеличения содержания соединений железа в питательной воде дается

головной ведомственной энергетической организацией.

4)Верхнее

значение величины рН устанавливается не более 9,5 в зависимости от материалов,

применяемых в оборудовании пароконденсатного тракта.

5)Цифры

указаны только для котлов СРК; для котлов-утилизаторов других типов содержание

нитритов устанавливает головная специализированная ведомственная организация на

основе имеющегося опыта эксплуатации, исходя из условий обеспечения

безаварийной работы котлов.

Примечания:

1. В

числителе указано значение для водотрубных котлов, в знаменателе - для

газотрубных.

2. Для котлов

с локальным тепловым потоком 350 кВт/м3 и более, для газотрубных

котлов вертикального типа с рабочим давлением пара свыше 0,9 МПа (9 кгс/см2),

а также для содорегенерационных котлов показатели качества питательной воды

нормируются по графе 6. Кроме того, для содорегенерационных котлов нормируется

солесодержание питательной воды, которое не должно превышать 50 мг/кг.

Таблица 2

|

Показатель

|

Значение

|

|

Общая жесткость, мкг-экв/кг

|

3

|

|

Содержание соединений железа (в

пересчете на Fe), мкг/кг

|

301)

|

|

Содержание соединений меди (в

пересчете на Сu), мкг/кг

|

101)

|

|

Содержание кремниевой кислоты

(в пересчете на SiO2), мкг/кг

|

50

|

|

Содержание растворенного

кислорода, мкг/кг

|

10

|

|

Значение рН при 25°С

|

9,1±0,12)

|

|

Условное солесодержание (в

пересчете на NaCl), мкг/кг3)

|

300

|

|

Удельная электрическая

проводимость при 25°С, мкСм/см3)

|

2,0

|

|

Содержание аммиака и его

соединений (в пересчете на NН3), мкг/кг

|

15002)

|

|

Избыток гидразина (в пересчете

на N2H4), мкг/кг

|

20-60

|

|

Содержание нитритов (в

пересчете на NO2-), мкг/кг

|

Не допускается

|

|

Содержание нитратов (в

пересчете на NO3-), мкг/кг

|

Не допускается

|

|

Содержание взвешенных веществ,

мг/кг

|

Не допускается

|

|

Содержание нефтепродуктов,

мг/кг

|

0,3

|

1)

Достижение указанных в таблице норм по концентрации продуктов коррозии

(соединений железа и меди) допускается в конце вторых суток после пуска при

нагрузке котла не выше 50% от номинальной.

2)

Верхнее значение рН устанавливается не более 9,5 в зависимости от материалов,

применяемых в оборудовании пароконденсатного тракта при соответствующем

содержании аммиака.

3)

Условное солесодержание должно определяться кондуктометрическим солемером с

предварительной дегазацией и концентрированием пробы, а удельная электрическая

проводимость - кондуктометром с предварительным водород-катионированием пробы;

контролируется один из этих показателей.

Перечень веществ (сероводород, потенциально кислые

органические соединения и др.), в каждом отдельном случае устанавливается на

основании рассмотрения тепловой и технологической схем промышленного

предприятия. К рассмотрению в случае необходимости привлекается

специализированная организация.

1.4. Показателя качества конденсата насыщенного и

перегретого пара, в том числе для пароперегревателя, расположенного в топке с

кипящим слоем, а также пара после регуляторов перегрева при поминальной

паропроизводительности котла не должны превышать или выходить за пределы

значений, приведенных для котлов с рабочим давлением до 4 МПа в табл. 3,

для котлов с рабочим давлением 11 МПа - в табл. 4.

В случае применения регуляторов перегрева

впрыскивающего типа качество воды, подаваемой для впрыскивания, должно

удовлетворять следующим требованиям:

жесткость общая - не более 3 мкг-экв/кг;

содержание соединений железа и меди - в пределах норм

качества питательной воды, указанных в табл. 1 и 2;

солесодержание - не более расчетных значений,

обеспечивающих получение перегретого пара за пароохладителем, в пределах норм,

указанных в табл.

3 и 4.

Таблица 3

|

Показатель

|

Номинальное

давление пара, МПа

|

|

до 1,4 (1,8)1)

|

св. 1,4 (1,8)1)

до 4,0 (5,0)1)

|

|

Условное солесодержание (в

пересчете на NaCl) для котлов с пароперегревателем,

мкг/кг:

|

|

|

|

при использовании пара на

технологические нужды

|

5002)

|

3002)

|

|

при использовании пара для

турбоустановки

|

300

|

2003)

|

|

Содержание натрия для котлов с

пароперегревателем, мкг/кг:

|

|

|

|

при использовании пара па

технологические нужды

|

1602)

|

1002)

|

|

при использовании пара для

турбоустановок

|

100

|

60

|

|

Содержание свободного аммиака,

стехиометрически не связанного с углекислотой, мг/кг

|

Не допускается4)

|

|

Значение рН конденсата при 25°С

|

6,0-9,05)

|

1)

Для действующих котлов.

2)Для

котла - охладителей конверторных газов (ОКГ) при их работе на аккумуляторы

пара, а также для котлов без пароперегревателя в зависимости от требований

потребителей пара допускается его влажность до 1%.

3)Для

содорегенерационных котлов условное солесодержание конденсата пара должно быть

не более 100 мкг/кг, а содержание натрия - не более 30 мкг/кг.

4)Допустимое

количество связанного аммиака определяется особенностями потребителей

технологического пара.

5)Для

содорегенерационных котлов и охладителей конверторных газов значение рН

конденсата пара должно быть не менее 7,0, при этом содержание свободной

углекислоты в конденсате пара не должно быть более 10 мг/кг.

Примечание. Определяют только один из

показателей, характеризующих солесодержание: условное солесодержание или

содержание натрия.

Таблица 4

|

Показатель

|

Значение

|

|

Содержание натрия, мкг/кг

|

151)

|

|

Содержание кремниевой кислоты

(в пересчете на SiO2), мкг/кг

|

151)

|

|

Условное солесодержание (в

пересчете на NaCl), мкг/кг

|

502)

|

|

Удельная электрическая

проводимость при 25°С, мкСм/см

|

0,32)

|

|

Содержание свободной

углекислоты, мг/кг

|

Не допускается

|

1)В

котельных, отдающих более 5% пара на производство, допускается увеличение

норматива по Na и SiO2

до 25 мкг/кг.

2)Условное

солесодержание должно определяться кондуктометрическим солемером с

предварительной дегазацией и концентрированием пробы, а удельная электрическая

проводимость - кондуктометром с предварительным водород-катнонированием пробы;

контролируется один из этих показателей.

Правильно и рационально организованный

водно-химический режим (ВХР) должен обеспечивать:

надежную, безопасную, экономичную и экологически

совершенную эксплуатацию котла, его элементов и вспомогательного оборудования;

снижение интенсивности образования всех видов

отложений на внутренних поверхностях нагрева котла и элементах пароводяного

тракта;

предотвращение всех типов повреждений внутренних

поверхностей из-за коррозии;

получение чистого пара в соответствии с требованиями

настоящих MУ.

Неотъемлемой частью правильно организованного ВХР

является система постоянного и представительного химического контроля (ХК),

который должен проводиться в соответствии с настоящими МУ.

2.2.1. Котлы-утилизаторы с естественной циркуляцией

должны изготавливаться, как правило, по схеме с двухступенчатым испарением с

паропроизводительностью второй ступени испарения 20% от общей

паропроизводительности котла.

2.2.2. Котлы-утилизаторы с принудительной циркуляцией

рекомендуется изготовлять преимущественно без ступенчатого испарения.

2.2.3. Котлы со ступенчатым испарением должны быть

оборудованы специальными линиями для поддержания солевой кратности между

ступенями испарения в пределах от двух до шести.

2.2.4. Для котлов с принудительной циркуляцией,

имеющих дроссельные шайбы на входе в испарительные трубы, в контуре циркуляции

должен быть установлен шламоотделитель с фильтрующим элементом, изготовленным

из коррозионно-стойкой стали с отверстиями диаметром вдвое меньше, чем диаметр

дроссельных шайб.

2.2.5. Котел должен иметь один солевой отсек. Если это

конструктивно трудно осуществить, то следует предусмотреть специальные линии,

обеспечивающие выравнивание концентрации солей в котловой воде солевых отсеков

при возможных тепловых перекосах, возникающих в результате различной плотности

теплового потока поверхностей нагрева.

При продувке лишь одного солевого отсека превышение

концентрации солей в котловой воде второго отсека должно быть не более 20%.

2.2.6. Все котлы-утилизаторы, в

том числе и газотрубные, должны быть оборудованы сепарационными устройствами,

обеспечивающими качество насыщенного пара в соответствии с требованиями

настоящих МУ при определенном общем расчетном солесодержании котловой воды  и давлении

пара р. Значения

и давлении

пара р. Значения  и

р для котлов-утилизаторов без ступенчатого испарения приведены ниже.

и

р для котлов-утилизаторов без ступенчатого испарения приведены ниже.

р, МПа, не

более.................. 1,4 2,4 4,0 5,0

,

мг/кг, не более......... 3000 2500 2000 1500

,

мг/кг, не более......... 3000 2500 2000 1500

Для котлов со ступенчатым испарением в первой ступени

испарения  =1500

мг/кг.

=1500

мг/кг.

Для котлов со ступенчатым испарением во второй ступени

=6000

мг/кг.

=6000

мг/кг.

2.2.7. Каждый котел независимо от

его паропроизводительности должен иметь в барабане или выносных циклонах

устройство для непрерывного отвода котловой воды из котла в расширитель

непрерывной продувки в целях поддержания нормативного солесодержания котловой

воды.

Отвод продувочной воды должен осуществляться из мест,

в которых отсутствует подсос пара и возможность попадания питательной воды в

линию продувки.

Линия непрерывной продувки должна обеспечивать

возможность отвода котловой воды не менее 20% от номинальной паропроизводительности

котла, а для котлов с выносными циклонами - не менее 10%.

2.2.8. Непрерывная продувка

выносных циклонов должна выполняться в соответствии с требованиями ОСТ

108.838.10-80.

2.2.9. Циркуляционные испарительные контуры котла

должны быть полностью дренируемыми.

2.2.10. Все нижние коллекторы испарительных

поверхностей котла должны иметь штуцеры для периодической продувки и спуска

воды из котла. Число нижних точек, из которых производится периодическая

продувка котла, должно быть минимальным.

Допускается объединение нескольких гидравлически

идентичных линий продувки в одну линию.

На каждой линии периодической продувки должны быть

последовательно установлены два вентиля. Диаметр запорных органов должен

выбираться таким образом, чтобы исключалась возможность опрокидывания

циркуляции в соответствующем контуре. В котлах давлением до 0,9 МПа допускается

установка одного вентиля.

2.2.11. Для того чтобы, в элементах паровых котлов, и

в частности в их барабанах, не могли возникнуть условия для развития щелочной

хрупкости металла и трещин усталостно-коррозионного характера, следует:

1) вводить в барабан и коллекторы потоки среды с более

низкой или более высокой температурой только через штуцеры с термозащитными

рубашками; при конструировании внутри барабанных сепарационных устройств

следует предусмотреть защиту стенок барабана котла от попадания питательной

воды с температурой ниже точки насыщения;

2) не допускать в котлах без развитых конвективных

пучков размещения опускных труб экранных контуров котла в зонах обогрева

топочными газами;

3) не допускать применения барабанов, непосредственно

обогреваемых топочными газами с температурой более 600°С, без термозащиты, а

также непосредственной обдувки таких барабанов холодные воздухом.

2.2.12. Для котлов со сварными

барабанами и приварными трубами относительная щелочность котловой воды не

нормируется. Для котлов давлением более 1,5 МПа со сварными барабанами и

креплением труб вальцовкой величина относительной щелочности котловой воды

должна быть не более 50%.

Для находящихся в эксплуатации котлов с барабанами,

имеющими заклепочные соединения, а также для котлов с высокими поверхностными

плотностями теплового потока (охладители конверторных газов) и

содорегенерационных котлов (СРК) величина относительной щелочности котловой

воды не должна быть более 20%.

При относительной щелочности воды выше указанных

значений следует производить нитратирование котловой воды согласно п. 2.3.11

или применять другие способы снижения относительной щелочности обрабатываемой

воды.

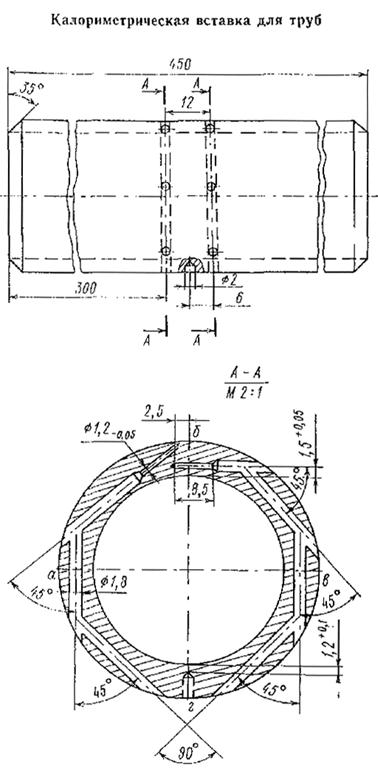

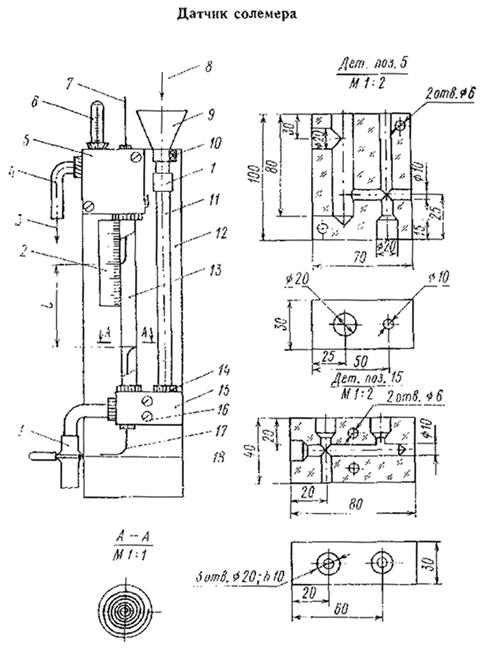

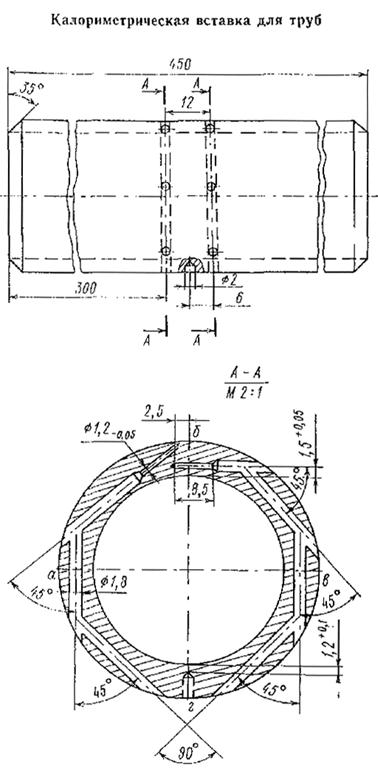

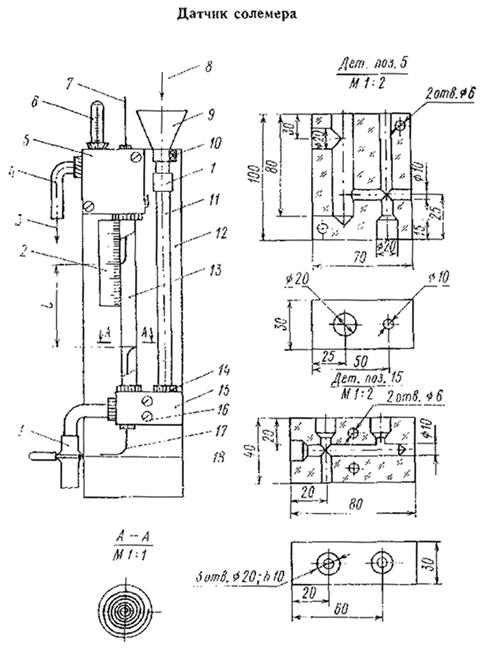

2.2.13. Наблюдение за изменением

температуры металла стенок труб должно производиться при помощи

калориметрических вставок с термопарами. Вариант конструкции вставки (без

термопар) приведен на чертеже. Необходимость оснащения котла термовставками

определяет специализированная научно-исследовательская организация* или

головная ведомственная энергетическая организация. В каждой новой конструкции

котлов заводом-изготовителем определяется число калориметрических вставок и

места их установки для головного образца.

*

Перечень специализированных (головных) научно-исследовательских организаций

указан в приложении 2 (справочном) Правил

Госгортехнадзора СССР.-М.: Энергоатомиздат, 1989.

абв

- обогреваемая сторона трубы;

агв - тыльная сторона трубы

2.2.14. Для возможности

индивидуальной коррекционной обработки котловой воды, а также для реагентной

промывки «на ходу» раствором комплексона поверхностей нагрева котлов в

соответствия с табл. 5, 6 и п. 2.3.13

необходимо предусматривать:

на котлах без ступенчатого испарения установку в

барабане котла штуцера с термозащитной рубашкой и специального устройства,

обеспечивающего хорошее перемешивание раствора подаваемого реагента с котловой

водой и не допускающего непосредственного попадания раствора на стенку барабана

котла;

на котлах со ступенчатым испарением - установку

аналогичного штуцера и устройства для ввода реагентов также непосредственно в

контур солевого отсека.

Таблица 5

|

Рабочее

давление, МПа

|

Температура

греющего газа, °С

|

Корректирующий

реагент

|

|

Na3PO4

|

(NaPO3)6

|

NaNO3

|

Na4

ЭДТК

|

Na2SO3

|

|

До 1,8

|

До 1200

|

Нет

|

Нет

|

Нет

|

Нет

|

Нет

|

|

От 1,8 до 4,0

|

До 1200

|

Да

|

Нет

|

Да1)

|

Да

|

Да2)

|

|

До 1,8

|

Св. 1200

|

Нет

|

Нет

|

Нет

|

Да

|

Нет

|

|

От 1,8 до 4,0

|

Св. 1200

|

Да

|

Да3)

|

Да1)

|

Да

|

Да2)

|

|

Св. 4,0

|

По РТМ

108.030.11-81

|

|

Содорегенерационные котлы и

котлы-охладители конверторных газов любого давления

|

|

Да

|

Да

|

Да

|

Да

|

Да2)

|

1)Только

для котлов с креплением труб вальцовкой при относительной щелочности котловой

воды более 50%.

2)При

наличии нитритов в питательной воде.

3) Для случаев, предусмотренных в п. 2.3.10.

Для котлов, в которых согласно табл. 5 предусмотрена

коррекционная обработка воды гексаметафосфатом и комплексоном, все элементы,

соприкасающиеся с исходным раствором химических реагентов, должны выполняться

из коррозионно-стойкой (нержавеющей) стали.

2.2.15. Котел должен быть оснащен

устройствами отбора проб воды и пара в соответствии с табл. 7 и ОСТ 108.030.04-80.

2.3.1. В целях обеспечения рационального

водно-химического режима котлов-утилизаторов организации, проектирующие

котельные, должны предусматривать комплекс научно обоснованных технических

решений, обеспечивающих достижение качества питательной воды и пара,

предусмотренного Правилами Госгортехнадзора СССР и настоящими МУ, а также

учитывать изложенные ниже рекомендации.

2.3.2. Для каждого проектируемого объекта с

котлами-утилизаторами заказчик проекта водоподготовки должен составить для

разработчика проекта техническое задание на разработку водно-химической части.

2.3.3. В разделе проекта «Водно-химическая часть» или

в других его разделах по исходным данным, полученным от заказчика, следует:

дать анализ пароводяного баланса предприятия в целом и

определить долю участия в нем проектируемой установки;

оценить дебиты и качество воды источников

водоснабжения;

обосновать выбор оптимального водоисточника

(производится в тех случаях, когда в процессе проектирования энергоустановки

появляется возможность получить воду из различных источников);

обосновать выбор схемы и оборудования для докотловой

водоподготовки или внутрикотловой обработки воды с применением безреагентных и

реагентных способов;

предложить мероприятия по удалению агрессивных газов

из питательной воды и ее составляющих;

выбрать способ коррекционной обработки питательной и

котловой воды (тринатрийфосфатирование, гексаметафосфатирование, аминирование,

нитратирование, сульфитирование, трилонирование и др.);

привести схему и технологию предпусковой и эксплуатационной

реагентных промывок внутренних поверхностей;

сформулировать комплекс мероприятий по

противокоррозионной защите внутренних поверхностей оборудования водоподготовки

и питательного тракта;

выбрать способ консервации оборудования в период его

простоев;

принять оптимальное техническое решение по реагентному

хозяйству для водоподготовки;

предусмотреть организацию ремонта

водоподготовительного оборудования;

предусмотреть организацию химической лаборатории,

приборного и ручного аналитического контроля;

выбрать способы очистки сточных вод.

2.3.4. При выборе метода обработки воды предпочтение

следует отдавать методам, которые обеспечивают необходимое качество

обрабатываемой воды, исключают применение сильно агрессивных и токсичных

реагентов и повышают требования к технике безопасности при эксплуатации

установок, а также методам, обеспечивающим минимальное количество сточных вод и

требующим меньших капитальных затрат и эксплуатационных расходов на очистку.

2.3.5. Для предприятий,

использующих котлы-утилизаторы, в проекте должны предусматриваться технические

решения, обеспечивающие предотвращение коррозии внутренних поверхностей нагрева

в период останова котла. При этом должны быть учтены режимы:

консервации на срок менее трех суток без вскрытия

барабана с использованием пара от сепаратора непрерывной продувки или пара от

других котлов (горячий резерв);

консервации на срок более трех суток без вскрытия

барабана за счет подключения котла либо к конденсатопроводу с обескислороженным

конденсатом при давлении 0,3-0,5 МПа, либо к специальному низконапорному

трубопроводу питательной воды от деаэраторов повышенного давления, либо к

первой ступени питательных насосов через специально врезанный штуцер;

консервации на любой срок со вскрытием барабана и

заполнением пароперегревателя конденсатом, содержащим аммиак с концентрацией,

равной 500 мг/кг.

Для проведения операций по консервации на

предприятиях, применяющих котлы-утилизаторы общей производительностью более 20

т/ч, должен быть проложен специальный консервационный трубопровод (диаметром

50-100 мм) с отводами от него к выходным коллекторам пароперегревателей всех

котлов. Должна быть предусмотрена также возможность подачи через данную линию в

случае необходимости консервационного пара или конденсата.

Для подачи в консервационную линию аммиачной воды

необходимо предусматривать установку специального дозировочного насоса типа НД.

Если отсутствуют трубопроводы с обескислороженным (турбинным) конденсатом

необходимых параметров, консервация должна производиться питательной водой (от

первой ступени питательных насосов), которая отводится через специальный

штуцер, врезанный в корпус насоса.

При наличии в цехе предприятия деаэратора,

расположенного выше котла, возможна консервация водой, поступающей самотеком из

деаэратора.

Допускается одновременное использование

консервационной линии для общей и индивидуальной промывок змеевиков

пароперегревателей котлов.

Для содорегенерационных котлов в процессе

проектирования следует предусматривать возможность гидразинно-аммиачной

консервации в объеме, соответствующем рекомендации головной ведомственной

энергетической организации.

2.3.6. В целях предотвращения образования отложений и

коррозии на всех участках питательного и внутрикотлового трактов наряду с

подготовкой добавочной воды в котельных с котлами-утилизаторами должна

предусматриваться коррекционная обработка питательной и котловой воды в

соответствии с данными табл. 5 и 6.

2.3.7. Для котлов давлением не более 2,4 МПа с

местными поверхностными плотностями теплового потока более 3,5×105 Вт/м2, а также для котлов

давлением 2,4 МПа и более во всех случаях, когда" это допускается

требованиями к качеству пара, поступающего на производство, должно применяться

аминирование всего потока добавочной химически обработанной воды с

использованием раствора аммиака NH4ОH или

сульфата аммония (NH4)2SO4 при расчетной дозировке 2-3 мг/кг аммиака.

2.3.8. Для котлов, вырабатывающих пар, в котором

содержание свободной углекислоты не более 7 мг/кг, что соответствует

карбонатной щелочности питательной воды не более 0,3 мг-экв/кг или

бикарбонатной щелочности не более 0,15 мг-экв/кг, должен быть организован режим

аминирования с полной нейтрализацией свободной углекислоты до бикарбонатов.

Для энергообъектов с содержанием свободной углекислоты

в паре котлов более 7 мг/кг должен быть применен режим неполной нейтрализации

ее аммиаком с поддержанием концентрации последнего, в питательном цикле

примерно 3 мг/кг.

Режим аминирования устанавливается головной

ведомственной энергетической организацией.

2.3.9. Для котлов давлением 2,4 МПа и более должно

предусматриваться индивидуальное или централизованное фосфатирование с

дозированием раствора тринатрийфосфата в барабан котла или в добавочную воду с

целью поддержания в котловой воде первой ступени испарения концентрации

фосфатов в пределах от 5 до 10 мг/кг  - с рН не менее 9,5, в солевом

отсеке - не более 50 мг/кг

- с рН не менее 9,5, в солевом

отсеке - не более 50 мг/кг  (см. табл. 5 и 6).

(см. табл. 5 и 6).

Централизованное фосфатирование не должно предусматриваться

для объектов, в которых не может быть обеспечена жесткость питательной воды

менее 5 мкг-экв/кг (сухой остаток исходной воды более 500 мг/кг).

Централизованное фосфатирование не рекомендуется использовать также для

содорегенерационных котлов и охладителей конверторных газов.

Для котлов, питаемых чистым конденсатом, допускается

нижний предел рН котловой воды, равный для чистого отсека котлов со ступенчатым

испарением 9,3, а для котлов без ступенчатого испарения 9,5.

2.3.10. Для котлов с температурой

греющего пара свыше 1200°С и местными поверхностными

плотностями теплового потока более 3,5×105

Вт/м2 при питании химически очищенной водой предусматривается

индивидуальное (для каждого котла) гексаметафосфатирование котловой воды вместо

тринатрийфосфатирования (см. табл. 5 и 6).

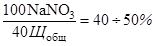

2.3.11. В целях снижения

коррозионной агрессивности котловой воды при относительной щелочности,

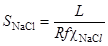

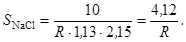

превышающей допустимые пределы, в случаях, предусмотренных п. 2.2.12, следует применять нитратирование котловой воды (см. табл. 5 и 6) с поддержанием отношения

,

,

где

NаNО3 - содержание нитрата натрия в котловой

воде, мг/кг;

Щобщ - общая

щелочность котловой воды, мг-экв/кг.

При соответствующем технико-экономическом обосновании

допустимы другие известные методы снижения щелочности питательной и котловой

воды.

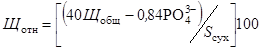

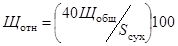

Расчет относительной щелочности Щотп

(%) производится по формулам:

при отсутствии фосфатирования котловой воды (см. табл. 5)

;

;

при наличии фосфатирования котловой воды

,

,

где

-

концентрация фосфат-иона в котловой воде, мг/кг;

-

концентрация фосфат-иона в котловой воде, мг/кг;

Sсух - сухой остаток

котловой воды, мг/кг.

2.3.12. Сульфитирование раствором сульфита натрия,

подаваемым в питательную линию после деаэратора, предусматривается только для

котлов давлением 2,4 МПа и более при наличии нитритов в исходной воде и их

расчетной концентрации в питательной воде более 20 мкг/кг (см. табл. 5 и

6). При расчете дозы сульфита натрия необходимо

учитывать также связывание остаточного кислорода после термической деаэрации.

2.3.13. Для котлов давлением 2,4

МПа и более должна предусматриваться возможность эксплуатационной очистки

внутренних поверхностей «на ходу» путем периодического трилонирования с дозой

10 мг четырехзамещенной натриевой соли ЭДТК (Na4ЭДТК) на 1,0 кг питательной воды. Для трилонирования

может использоваться оборудование, предназначенное для гексаметафосфатирования

(см. табл.

5 и 6).

Возможность применения режима непрерывной обработки воды раствором комплексона

должна быть обоснована головной ведомственной энергетической организацией.

2.3.14. Для предупреждения

образований кремнекислых отложений в котлах с местными плотностями теплового

потока более 3,5×105 Вт/м2 должны быть обеспечены

следующие значения щелочекремниевого отношения в котловой воде:

при отсутствии фосфатирования котловой воды

40Щобщ/SiО2>l,5,

при наличии фосфатирования котловой воды

(40 Щобщ- 0,84 )/SiO2>1,5,

)/SiO2>1,5,

где

SiO2 -

содержание SiO2 в

котловой воде, мг/кг;

- содержание фосфат-иона в котловой воде, мг/кг.

- содержание фосфат-иона в котловой воде, мг/кг.

2.3.15. В процессе проектирования или наладки по

заключению головной ведомственной специализированной организации могут

предусматриваться и другие способы коррекционной обработки воды. В частности,

для содорегенерационных котлов должны учитываться требования ведомственных

нормативных материалов по вводу гидразина и комплексона.

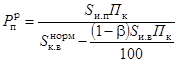

2.3.16. Расчетная предварительная величина непрерывной

продувки котлов  по сухому остатку исходной воды Sи.в в процентах от

паропроизводительности котла с учетом нормативного сухого остатка котловой воды

по сухому остатку исходной воды Sи.в в процентах от

паропроизводительности котла с учетом нормативного сухого остатка котловой воды

для

принятого в проекте типа котлов, а также величины суммарного безвозвратного

расхода котловой воды и потерь пара и конденсата определяются по формуле

для

принятого в проекте типа котлов, а также величины суммарного безвозвратного

расхода котловой воды и потерь пара и конденсата определяются по формуле

. (1)

. (1)

Здесь Пк - суммарный

безвозвратный расход и потери пара и конденсата в процентах от

паропроизводительности всех котлов;

,

Sи.в - сухой остаток соответственно котловой и исходной

воды, мг/кг;

,

Sи.в - сухой остаток соответственно котловой и исходной

воды, мг/кг;

b - доля пара, отсепарированного в сепараторе непрерывной продувки;

где iк.п - удельное количество теплоты (энтальпия) котловой

воды, поступившей в расширитель, Дж/кг;

iс.п - удельное

количество теплоты (энтальпия) сепарированной воды на выходе из расширителя,

Дж/кг;

iп - удельное количество теплоты (энтальпия) пара на выходе

из расширителя, Дж/кг.

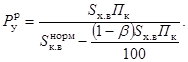

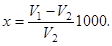

После выбора метода водоподготовки для удаления

взвешенных веществ и снижения жесткости, а в ряде случаев и для уменьшения

сухого остатка находят расчетную уточненную величину продувки  (в %) по

сухому остатку химически обработанной воды Sх.в и нормативному сухому остатку котловой воды

(в %) по

сухому остатку химически обработанной воды Sх.в и нормативному сухому остатку котловой воды  :

:

(2)

(2)

2.3.17. Если величина продувки, определенная по формуле (2),

окажется более 10%, а для содорегенерационных котлов более 5%, то рекомендуется

вводить в схему водоподготовки фазы, обеспечивающие частичную или полную

деминерализацию воды с помощью химического или термического методов. В

технически обоснованных случаях разрешается увеличение продувки до 20%.

2.3.18. В системе использования тепла продувочной воды

должны устанавливаться сепараторы для отделения пара от продувочной воды, а в

технически обоснованных случаях - теплообменники непрерывной продувки.

2.3.19. Системы деаэрации на

предприятиях с котлами-утилизаторами должны обеспечивать качество питательной воды

в соответствии с табл. 1.

Выбор систем деаэрации питательной воды должен производиться в соответствии с

ГОСТ 16860-88 и с учетом требований пп. 2.3.20-2.3.24.

2.3.20. На предприятиях, где

используются котлы со стальными экономайзерами, должно быть установлено не

менее двух деаэраторов атмосферного типа с суммарной производительностью,

равной производительности всех котлов.

2.3.21. Суммарный объем баков-деаэраторов для котлов

всех типов должен быть равен расходу добавочной воды в течение 30 мин в период

расчетного максимума паропроизводительности котлов.

2.3.22. Все деаэраторы должны быть оснащены

индивидуальными охладителями выпара с трубами из коррозионно-стойких

материалов.

Конденсат из охладителей выпара после деаэраторов

атмосферного типа через гидрозатвор с разрывом струи и смотровую воронку,

снабженную также гидрозатвором, направляется в баки для сбора конденсата. При

этом предусматривается резервная возможность отвода конденсата в дренаж.

2.3.23. Для устойчивой работы деаэраторов должны

обеспечиваться следующие условия:

непрерывная подача всех потоков воды, в том числе

конденсата из дренажных банков и конденсата производства; при этом

периодическая импульсная подача конденсата, обусловливающая мгновенное

увеличение средней тепловой нагрузки деаэратора, недопустима;

смешивание потоков воды с различной температурой до

колонки деаэратора (при наличии подобной возможности по условиям тепловой

схемы);

поддержание средневзвешенной температуры* воды в

деаэраторе ниже температуры насыщения, не менее чем на 10°С, но не более чем на

50°С; перегретую воду с температурой выше температуры насыщения следует

направлять через обратный клапан в барботажное устройство или в паровой объем

аккумуляторного бака деаэратора.

*Средневзвешенной

температурой называется сумма часовых расходов всех поступающих в деаэратор

потоков воды, умноженных на их средние температуры, деленная на сумму часовых

расходов воды.

2.3.24. Каждый деаэратор атмосферного типа должен быть

оснащен двумя раздельными гидрозатворами: предохранительным самозаливающимся с

высотой замыкающей петли 4 м и переливной трубой с гидрозатвором высотой не

менее 5 м. Допускается применение комбинированного гидрозатвора,

удовлетворяющего обоим требованиям. Использование комбинированного гидрозатвора

является более предпочтительным. Комбинированный гидрозатвор подключается к

баку-аккумулятору в двух местах: в его верхней точке и в точке, соответствующей

максимальному уровню воды. Для защиты деаэраторов повышенного давления

необходимо применять предохранительные клапаны и переливные устройства,

включающие в себя сигнализатор уровня и электромагнитные клапаны. Защита

вакуумных деаэраторов должна осуществляться с помощью гидрозатворов,

установленных по принятой схеме. Не допускается установка рычажных или

пружинных предохранительных клапанов для деаэраторов атмосферного типа из-за их

недостаточной чувствительности.

Предохранительное устройство следует подвергать

поверочному расчету на максимальный расход пара и воды, поступающих в деаэратор

в аварийном режиме, для конкретных схем с учетом сопротивления выходных

трубопроводов. Давление в корпусе для деаэраторов атмосферного и вакуумного

типов при срабатывании защитного устройства должно быть не более 0,07 МПа.

2.3.25. Для предотвращения углекислотной коррозии

питательного и пароконденсатного тракта должны быть выполнены следующие

мероприятия:

аминирование химически очищенной воды для всех

котельных, работающих с возвратом производственного или отопительного

конденсата (при его количестве более 5 т/ч);

организация рациональной вентиляции паровых полостей

всех теплообменных аппаратов - потребителей пара от неконденсирующихся газов;

частичная рециркуляция продувочной воды котлов из

линии непрерывной продувки до сепаратора в питательный тракт котлов (через

специальный барботер в деаэраторе)*.

* Рекомендуется только

на объектах, где по условиям потребителя пара недопустимо аминирование

химически очищенной полы.

2.3.26. В котельных, где расчетное содержание

свободной углекислоты в паре котлов более 7 мг/кг, должна быть организована

вентиляция паровой полости всех без исключения теплообменных аппаратов.

2.3.27. Наиболее эффективной и надежной является

индивидуальная вентиляция теплообменных аппаратов с непосредственным отводом

неконденсирующихся газов через поверхностные охладители выпара.

2.3.28. Для теплообменных

аппаратов, получающих греющий пар, содержащий CO2 с концентрацией, не нейтрализуемой полностью аммиаком

(более 7 мг/кг CO2), не

рекомендуется организация их работы с полной откачкой конденсата или с

переохлаждением конденсата за счет частичного затопления труб.

Из аппаратов, требующих удаления CO2 и работающих всегда с избыточным давлением (пиковые

бойлеры, паропреобразователи), неконденсирующиеся газы наиболее целесообразно

направлять в деаэраторы атмосферного типа (например, между первой и второй

тарелками струйной колонки).

Вентиляция теплообменных аппаратов с поверхностью

нагрева более 50 м2, работающих при давлении ниже атмосферного;

должна осуществляться в атмосферу при помощи специальных эжекторов через

индивидуальные или групповые охладители выпара с необходимой поверхностью

нагрева (обычно равной 2% общей поверхности нагрева теплообменного аппарата).

Необходимыми элементами вентиляционной системы для

всех трех групп теплообменных аппаратов являются установленные на

индивидуальных линиях отсоса (до охладителей выпара) регулирующие вентили и

расходные бескамерные диафрагмы (выполненные по ГОСТ 26969-86), к которым

периодически подключаются индикаторы расхода любого типа.

2.3.29. Частичная рециркуляция котловой воды в

деаэраторы должна осуществляться по продувочным линиям. Применение рециркуляции

обязательно для котельных установок, в которых значение рН питательной воды не может

быть поднято до величины 8,3 другими методами. Указанный метод не рекомендуется

для содорегенерационных котлов и котлов-охладителей конверторных газов.

2.4.1. До ввода котла в эксплуатацию необходимо

выполнить комплекс технических и организационных мероприятий по обеспечению

питания котла водой, соответствующей требованиям Правил Госгортехнадзора РФ и

настоящих МУ.

2.4.2. Монтаж установок по очистке добавочной воды для

котлов со всем вспомогательным оборудованием, включая склады реагентов, и сдача

их для наладки должны заканчиваться за два месяца до начала предпусковой

химической очистки теплотехнического оборудования. До ввода котла в

эксплуатацию необходимо также, наладить работу деаэраторной установки.

При вводе котла в эксплуатацию должен быть организован

необходимый режим коррекционной обработки питательной и котловой воды согласно п. 2.3.

2.4.3. До ввода котла в постоянную эксплуатацию

необходимо провести его теплохимические испытания, проверив возможность

получения пара, удовлетворяющего требованиям настоящих МУ при сухом остатке

котловой воды в пределах гарантии предприятия-изготовителя котла или требований

настоящих МУ (п.

2.2.6) при величине продувки в пределах требований п. 2.2.7.

Испытания последующих однотипных котлов производятся

по сокращенной программе, разрабатываемой головной ведомственной энергетической

организацией.

На основании испытаний должны быть установлены

эксплуатационные нормы качества котловой воды, которые следует строго

выдерживать в течение всего периода эксплуатации при помощи соответствующего

регулирования непрерывной продувки и коррекционной обработки воды.

2.4.4. На предприятии должен быть организован

постоянный химический контроль за водно-химическим режимом котлов в

соответствии с требованиями настоящего стандарта.

Показатели водно-химического режима котлов, данные о

работе водоподготовительной установки и о расходе реагентов следует отражать в

специальной технической отчетности, разрабатываемой в зависимости от

особенностей энергетической установки.

2.4.5. При любом ремонте котла или при любой остановке

следует производить консервацию согласно требованиям п. 2.3.5.

2.4.6. Для котлов-охладителей конверторных газов и

содорегенерационных котлов, оборудованных специальными калориметрическими

вставками, в соответствии с п. 2.2.13 необходим непрерывный контроль за

температурным режимом труб в наиболее опасных зонах, что позволяет своевременно

обнаружить критическое количество внутренних отложений.

2.4.7. При капитальных ремонтах должна производиться

вырезка образцов наиболее теплонапряженных парогенерирующих труб (не менее двух

образцов). Для котлов, находящихся в длительной эксплуатации, вырезка образцов

производится в сроки, установленные ведомственной головной специализированной

организацией.

Реагентную очистку поверхностей нагрева котлов следует

осуществлять при удельной загрязненности:

для СРК и ОКГ свыше 300 г/м2;

для других котлов при температуре греющего газа свыше

1200°С - 500 г/м2, при температуре греющего газа менее 1200°С - 800

г/м2.

Указанные нормы могут быть изменены в сторону

ужесточения для отдельных котлов по заключению головной ведомственной

специализированной организации.

2.4.8. Во время капитальных ремонтов общую промывку

пароперегревателей следует производить при качестве пара, соответствующем

требованиям настоящих МУ, а индивидуальную - при эпизодических отклонениях

величин параметров, определяющих качество пара, от требований настоящих МУ.

2.4.9. В соответствии с требованиями Правил

Госгортехнадзора СССР и настоящих МУ на основании результатов наладочных работ

с привлечением при необходимости специализированной организации (или своими

силами) следует разработать инструкцию по ведению водно-химического режима

утилизационной установки и инструкцию по эксплуатации установок для докотловой

обработки воды с режимными картами.

2.4.10. Периодически, не реже одного раза в три года,

с привлечением специализированной организации (или своими силами) производить

ревизию водоподготовительного оборудования и его переналадку, по результатам

которых вносить необходимые коррективы в инструкцию по ведению

водно-химического режима, в инструкцию по эксплуатации установок для докотловой

обработки воды, в режимные карты водно-химического режима с их

переутверждением.

3.1.1. Химический контроль и измерение параметров

качества воды и пара котлов-утилизаторов должны обеспечить безаварийную и

надежную эксплуатацию всех аппаратов и элементов тепловой схемы энергетической

установки в полном соответствии с требованиями настоящих МУ.

3.1.2. Химический контроль и измерение параметров

качества воды и пара включают в себя текущий оперативный контроль и измерения,

а также углубленный периодический контроль и измерения.

3.1.3. Текущий оперативный химический контроль и

измерения выполняются в целях проверки соответствия параметров качества воды и

пара их нормативным значениям и правильности поддержания водно-химического

режима котла в любой момент его эксплуатации. По результатам контроля и

измерений устанавливается также режим коррекционной обработки воды

(фосфатирование, нитратирование, аминирование) и рассчитывается величина

продувки котла.

Результаты измерений концентрации продуктов коррозии

служат основанием для оценки интенсивности коррозии металла в пароводяном

тракте энергоустановки.

3.1.4. Текущий оперативный контроль и измерения

параметров водно-химического режима должны осуществляться круглосуточно при

помощи автоматических или полуавтоматических средств измерения и контроля*, а

также дополняться ручными аналитическими измерениями.

*Целесообразный

объем использования автоматических и полуавтоматических средств измерения и

контроля устанавливается для каждого конкретного объекта совместно с проектной

и головной ведомственной энергетической организациями на стадии проектирования

объекта.

При отсутствии средств измерения и контроля для

непрерывной регистрации химических параметров, определяющих показатели качества

добавочной химически обработанной и питательной воды, рекомендуется

организовать отбор представительных среднесуточных проб и анализ их в дневную

смену.

3.1.5. Необходимый объем текущего оперативного

контроля и измерений для каждой конкретной установки должен определяться

конструктивными особенностями котлов, тепловой схемой предприятия и принятым

способом обработки питательной воды.

3.1.6. При определении объема требований,

предъявляемых к текущему оперативному химическому контролю и измерениям,

необходимо руководствоваться положениями, изложенными в п. 3.3.

3.1.7. Углубленный периодический контроль и измерение

параметров водно-химического режима осуществляются в процессе наладки водного

режима энергоустановки, а также в процессе эксплуатации с целью

усовершенствования режимов работы оборудования.

Результаты углубленного периодического контроля должны

давать полное количественное представление о химических параметрах питательной

воды и составляющих ее потоков, о динамике изменения химических параметров воды

в тракте энергетической установки во времени, а также о химических параметрах, определяющих

качество выдаваемого котлами пара.

Данные углубленного периодического контроля и

измерений химических параметров воды и пара, в том числе и по среднесуточным

пробам, используются для уточненных расчетов величины продувки котла, влажности

пара, эффективности работы обескислороживающей установки, процента возврата

конденсата в питательную систему котлов. Необходимый объем и средства измерения

параметров качества воды и пара при этом виде измерений и контроля

устанавливаются головной ведомственной энергетической организацией с учетом

требований и рекомендаций настоящих МУ.

3.1.8. Для обеспечения

представительности отбираемых проб воды и пара пробоотборные устройства должны

изготавливаться и устанавливаться в соответствии с требованиями ОCT

108.030.04-80 и табл. 7.

3.1.9. Выполнение химических анализов должно быть

организовано по методикам, приведенным в справочном приложении.

3.2. Требования и рекомендации по химическому контролю

за водно-химическим режимом для предприятий - изготовителей котлов-утилизаторов

давлением до 4 МПа

Котлы-утилизаторы должны быть оснащены устройствами

отбора и подготовки проб воды и пара в соответствии с требованиями ОСТ

108.030.04-80 и табл.

7.

3.3. Требования и рекомендации по химическому

контролю за водно-химическим режимом для организаций, проектирующих котельные с

котлами-утилизаторами давлением до 4 МПа

3.3.1. По объему требований к водно-химическому режиму

котлы давлением до 4,0 МПа делятся на три группы:

I группа - котлы рабочим давлением до 1,8 МПа

включительно;

II группа - котлы рабочим давлением свыше 1,8 до 4,0

МПа;

III группа - содорегенерационные котлы, охладители

конверторного газа и высоконапорные котлы.

3.3.2. Объем химического контроля и измерений

показателей водного режима котлов всех трех групп, работающих в условиях

нормальной эксплуатации, указан в табл. 7.

В пусковой и наладочный периоды объем химического

контроля и измерений устанавливает наладочная организация, при этом он не

должен быть меньше предусмотренного настоящими МУ.

3.3.3. В зависимости от общей

энергетической схемы предприятия, типа котлов-утилизаторов, взаимного

расположения энергоустановок и системы водоподготовки непосредственно у

котлов-утилизаторов организуется водная лаборатория одной из двух категорий:

первая категория - центральная водно-химическая

лаборатория предприятия (такие лаборатории создаются на предприятиях, не

имеющих в своем составе ТЭЦ или центральной промышленной котельной);

вторая категория - экспресс-лаборатория при

центральной водно-химической лаборатории предприятия (рекомендуется для

предприятия, имеющего ТЭЦ или центральную промышленную котельную, в которой

размещается центральная водно-химическая лаборатория).

Для водной лаборатории первой категории

предусматриваются две комнаты общей площадью 40-50 м2, а для второй

категории - комната площадью 15-20 м2.

3.3.4. В водной лаборатории должна быть организована

приточно-вытяжная вентиляция, желательно с кондиционированием воздуха.

В лабораториях обеих категорий устанавливается

водопроводная раковина, предусматриваются канализация и подвод воды из

хозяйственно-питьевого водопровода, а также подвод стабилизированного

напряжения; электрическая сеть рассчитывается исходя из условия одновременной

работы всех электроприборов, перечисленных в табл. 8. Для освещения

используются светильники дневного света.

3.3.5. Необходимый минимум оборудования и приборов для

лабораторий обеих категорий приведен в табл. 8.

3.3.6. Для аналитических

определений должны быть использованы методы, перечисленные в табл. 9 и изложенные в справочном приложении*. Чувствительность

методов измерения и пределы округления, которые рекомендуется учитывать при

расчете результата анализов, приведены в табл. 9.

*

По заключению головной ведомственной энергетической организации разрешается

использование методов анализа, изложенных в отраслевых нормативно-технических

документах Минэнерго СССР.

Таблица 8

|

Оборудование

и приборы

|

Количество

приборов в лаборатории

|

|

первой категории

|

второй категории

|

|

Стол для титрованных растворов

|

1

|

1

|

|

Холодильник для конденсации

пара или дистилляционный аппарат

|

1

|

1

|

|

Лабораторная обессоливающая

установка

|

1

|

1

|

|

Лабораторный солемер или

кондуктометр (см. приложение)

|

2

|

2

|

|

Электроплитки бытовые

|

2

|

2

|

|

Лабораторный сушильный шкаф

|

2

|

-

|

|

Муфельная печь типа СНОЛ

1.62.51/11-М1.94.2 ТУ 531.408-72

|

2

|

-

|

|

Аналитические весы ВАР 2-го

класса ГОСТ 19491-74

|

1

|

-

|

|

Полуавтоматический кислородомер

(АКП-205; НПО ЦКТИ-ЛТИ, мембранного типа)

|

2

|

2

|

|

Технические весы

|

1

|

1

|

|

Лабораторный катионитный фильтр

|

2

|

2

|

|

Вытяжной шкаф

|

1

|

1

|

|

Стол для нагревательных

приборов

|

1

|

-

|

|

Шкаф для посуды и реактивов

|

1

|

1

|

|

Стол для приборов

|

1

|

1

|

|

Прибор для определения

прозрачности

|

1

|

1

|

|

Стол лабораторный

|

2

|

1

|

|

Стол для аналитических весов

|

1

|

-

|

|

Лабораторные табуретки

|

3

|

2

|

Таблица 9

|

Измеряемый

параметр

|

Чувствительность

метода измерения

|

Рекомендуемый

метод измерения

|

Предел округления

|

|

Прозрачность, см

|

1

|

Определение «по кольцу»

|

1

|

|

|

Определение «по шрифту»

|

1

|

|

Концентрация извещенных

веществ, мг/кг

|

5

|

Косвенное определение по

прозрачности

|

5

|

|

Щелочность воды типа

конденсата, мг-экв/кг

|

0,05

|

Титрование кислотой

|

0,05

|

|

Щелочность других видов воды,

мг-экв/кг

|

0,1

|

»

|

Две значащие цифры

|

|

Жесткость менее 20 мкг-экв/кг

|

2

|

Трилонометрический

(колориметрический вариант)

|

1

|

|

Жесткость более 0,02 мг-экв/кг

|

0,01

|

Трилонометрический (титрование)

|

Две значащие цифры

|

|

Концентрация хлоридов, мг/кг

|

1

|

Аргентометрический или

меркуриметрический

|

Две значащие цифры

|

|

Концентрация растворенного

кислорода, мкг/кг

|

10

|

Индигокарминовый

|

10

|

|

Солесодержание, мг/кг

|

0,1

|

Расчетный или

электрометрический

|

Две значащие цифры

|

|

Концентрация фосфатов в

котловой воде, мг/кг

|

1

|

Молибдатный

|

1

|

|

Концентрация нитратов в

котловой воде, мг/кг

|

10

|

Ионитовый

|

10

|

|

Концентрация свободной

углекислоты, мг/кг

|

1

|

Титрование щелочью

|

Две значащие цифры

|

|

Концентрация соединений железа,

мкг/кг

|

50

|

Сульфосалицилатный

|

50

|

|

Концентрация аммиака, мг/кг

|

0,2

|

Титрование или

колориметрический по Несслеру

|

Две значащие цифры

|

|

Значение рН, ед. рН

|

1

|

По универсальному индикатору

|

1

|

Примечание. Для определения не указанных в

таблице нитритов, соединении меди, кремнекислоты и нефтепродуктов применяются

методы, изложенные в отраслевых нормативно-технических документах Минэнерго

СССР.

3.4.1. Химический контроль за водно-химическим режимом

должен быть организован с учетом рекомендаций, изложенных в пп. 3.1, 3.2, 3.3.

3.4.2. Должно быть организовано выполнение анализов в

объеме химического контроля и по методикам, предусмотренным в табл. 9 с

расчетом среднесуточных и среднемесячных показателей. Необходимо проверять

соответствие этих показателей требованиям Правил Госгортехнадзора СССР,

настоящих МУ, а также ведомственных нормативно-технических документов и

технической документации предприятий-изготовителей энергетического

оборудования.

3.4.3. С учетом конкретных условий работы котельной и

указаний настоящих МУ должен быть установлен необходимый объем химического

контроля, реализована схема отбора проб и оборудована водная лаборатория. В

случае необходимости это осуществляется с привлечением специализированной

организации.

3.4.4. Отбор проб воды и пара

должен быть организован в соответствии с требованиями ОСТ 108.030.04-80 и табл. 7. При монтаже линий отбора пробы должен быть выдержан

уклон в сторону движения пробы; трубопроводы не должны иметь тепловой изоляции

независимо от их длины, но для обеспечения безопасности они должны быть

ограждены.

3.4.5. При отборе воды и пара па

анализ должны быть розданы все условия для получения представительной пробы. В

частности при отборе пробы для анализа на содержание соединений, находящихся

частично в грубодисперсной форме (железо), пробоотборную линию следует

периодически продувать с максимально возможной интенсивностью. По окончании

продувки устанавливают необходимый расход пробы анализируемой воды и ее

температуру (согласно п. 3.4.6);

отбор проб следует производить не ранее чем через 3 ч после продувки линии.

Необходимым условием представительности отбора является, в этом случае

непрерывное действие пробоотборной точки.

При отборе и транспортировке пробы создают условия,

исключающие возможность загрязнения пробы из окружающей среды. Пробы

питательной воды и конденсата пара отбираются в полиэтиленовые сосуды.

Должны также выполняться все условия, предусмотренные

в п. 9 справочного приложения.

3.4.6. В каждой из отборных точек

должен в соответствии с ОСТ 108.030.04-80 поддерживаться постоянный расход

пробы до 25 кг/ч (в расчете на отбор перегретого пара) и температура в пределах

25-40°С. При необходимости увеличения расхода пробы допускается установка

последовательно двух холодильников.

3.4.7. Лаборатории обеих категорий (см. п. 3.3.3)

должны быть оснащены для возможности выполнения аналитических определений в

соответствии с табл.

7, 8,

9.

Кроме определений, перечисленных в табл. 7, в отдельных случаях при

наличии соответствующих загрязнений в питательной воде производят определение

содержания нитритов, меди и окисляемости воды. Необходимость этого в каждом

отдельном случае устанавливает специализированная организация. В соответствии с

этим используются ведомственные методические указания и отраслевые

нормативно-технические документы Минэнерго СССР.

3.4.6. При организации аналитических определений

рекомендуется использовать методы, перечисленные в табл. 9 и изложенные в

справочном приложении. В табл. 9

также приведены чувствительность указанных методов определения и пределы

округления, которые рекомендуются при расчете результатов анализов.

В технической документации по разработке конструкции

котлов-утилизаторов, в технических условиях, в инструкции по эксплуатации и

другой документации на котел должны быть учтены требования настоящих МУ, Правил

Госгортехнадзора СССР, ОСТ 108.030.04-80, а также РТМ но организации

водно-химического режима (РТМ 108.030.11-81) и методам его контроля и измерений

(РТМ 108.030.08-81) для барабанных котлов высокого давления.

При проектировании предприятий с котлами-утилизаторами

давлением до 11 МПа должны быть учтены требования настоящих МУ, Правил

Госгортехнадзора СССР, ОСТ 108.030.04-80, РТМ 108.030.11-81, а также требования

соответствующих разделов сопроводительной технической документации на котел.

Водно-химический режим, его химический контроль и

измерения должны быть организованы с учетом требований настоящих МУ, Правил

Госгортехнадзора СССР ОСТ 10803004-80, РТМ 108.030.11-81, РТМ 108,030.08-81, а

также технической документации на котел.

ПРИЛОЖЕНИЕ

Справочное

1.1. Прозрачность столба предварительно тщательно

перемешанной пробы воды дает возможность приближенно оценить содержание в ней

взвешенных веществ.

Наиболее простой метод определения прозрачности -

установление момента исчезновения видимости опускаемого в воду кольца диаметром

20 мм, изготовленного из покрытой черным лаком проволоки диаметром 2 мм и

укрепленного на металлической линейке со шкалой, градуированной в сантиметрах.

Проволочное кольцо опускают в стеклянный цилиндр,

заполненный анализируемой водой, до тех пор, пока контуры кольца сделаются

невидимыми. Глубина погружения кольца в сантиметрах соответствует численному

значению прозрачности воды «по кольцу». В табл. 1 приведены значения этого

показателя, пересчитанные па прозрачность «по шрифту», указанную в Правилах

Госгортехнадзора СССР и настоящих МУ.

Таблица 1

|

Значение

прозрачности

|

Значение

прозрачности

|

|

Определение «по

кольцу»

|

Определение «по

шрифту»

|

Определение «по

кольцу»

|

Определение «по

шрифту»

|

|

2

|

0,5

|

21

|

15

|

|

3

|

1

|

22

|

16

|

|

4

|

2

|

24

|

17

|

|

6

|

3

|

26

|

18

|

|

7

|

4

|

28

|

19

|

|

8

|

5

|

29

|

20

|

|

10

|

6

|

30

|

21

|

|

11

|

7

|

31

|

22

|

|

12

|

8

|

32

|

23

|

|

13

|

9

|

33

|

24

|

|

15

|

10

|

34

|

25

|

|

16

|

11

|

36

|

26

|

|

17

|

12

|

37

|

27

|

|

19

|

13

|

38

|

28

|

|

20

|

14

|

41

|

30

|

1.2. Зависимость между прозрачностью и концентрацией

взвешенных веществ может быть установлена по анализам*.

*К выполнению анализов

целесообразно привлекать специальную организацию.

В каждом случае одновременно определяется прозрачность

воды. Все результаты анализов параллельных проб наносят на координатные оси и

по полученным точкам вычерчивают кривую.

Менее точный, но более быстрый метод-построение кривой

по результатам анализа одной пробы воды в период ее максимального загрязнения

взвешенными веществами. В результате последовательного разбавления дистиллятом

первоначальной тщательно перемешанной пробы получают эталоны. Определив

прозрачность этих эталонов, получают точки, по которым строят расчетную кривую.

Для определения прозрачности воды, прошедшей химическую обработку (например,

после осветлителя в процессе известкования), в качестве исходной для

приготовления эталонов должна быть взята эта же вода в период ее минимальной

прозрачности.

2. МЕТОД

ОПРЕДЕЛЕНИЯ ОБЩЕЙ ЩЕЛОЧНОСТИ

2.1. Определение щелочности воды основано на

титровании растворенных в воде щелочных соединений кислотой в присутствии

индикаторов, меняющих свою окраску в зависимости от реакции среды. При

титровании с метилоранжем или смешанным индикатором определяется общая

щелочность Щобщ, условно характеризующая суммарное

содержание в воде бикарбонатов, карбонатов, гидратов, 2/3 ортофосфатов и

гуматов.

При титровании с фенолфталеином определяются полностью

гидраты, 1/2 карбонатов, 1/3 ортофосфатов и гуматы. Данные по изменению цвета

индикатора в зависимости от рН среды приведены в табл. 2.

Таблица 2

|

Индикаторы

|

Окраска при

реакции среды

|

Интервал перехода,

ед. рН

|

|

кислой

|

щелочной

|

нейтральной

|

|

Фенолфталеин

|

Бесцветная

|

Розовая

|

Бесцветная

|

8,2-10

|

|

Метилоранж

|

Розовая

|

Желтая

|

Оранжевая

|

3,1-4,4

|

|

Смешанный

|

Фиолетовая

|

Зеленая

|

Грязно-серая

|

4,2-6,2

|

2.2. Для аналитического определения щелочности

необходимы следующие реактивы:

0,1 н. раствор серной или соляной кислоты;

0,01 н. раствор серной или соляной кислоты;

1%-ный спиртовой раствор фенолфталеина;

0,1%-ный водный раствор метилоранжа;

смешанный индикатор (смесь равных объемов спиртовых

растворов: 0,25%-ного раствора метилового красного и 0,17%-ного раствора

метиленового голубого).

2.3. Для определения щелочности исходной,

известкованной, катионированной и питательной воды 100 мл испытуемой воды

помещают в коническую колбу, прибавляют одну-две капли фенолфталеина и в случае

появления розовой окраски титруют децинормальной кислотой до обесцвечивания.

Измерив расход кислоты, добавляют две-три капли метилоранжа или смешанного

индикатора продолжают титрование до изменения окраски.

Если проба после добавления фенолфталеина не изменила

окраску, сразу прибавляют метилоранж или смешанный индикатор и титруют

децинормальной кислотой до перехода окраски. Количество миллилитров

децинормальной кислоты, израсходованной на титрование по фенолфталеину,

численно соответствует щелочности воды по фенолфталеину в

миллиграмм-эквивалентах на килограмм. Количество миллилитров децинормальной

кислоты, израсходованной суммарно на титрование пробы по фенолфталеину и

метилоранжу или фенолфталеину и смешанному индикатору, численно соответствует

общей щелочности воды в миллиграмм-эквивалентах на килограмм.

2.4. Для определения щелочности котловой воды 25-50 мл

котловой воды помещают в коническую колбу, разбавляют до 100 мл

дистиллированной водой и определяют общую щелочность титрованием децинормальной

кислотой в присутствии смешанного индикатора, дающего резкий переход окраски в

конце титрования.

Количество миллилитров децинормальной кислоты,

израсходованной на титрование 50 мл пробы, умноженное на два (а при титровании

25 мл пробы, умноженное на четыре), составляет общую щелочность воды в

миллиграмм-эквивалентах на килограмм*.

* Величина общей

щелочности в случае необходимости используется для проверки щелочекремниевого

отношения по п.

2.3.14 настоящих МУ.

2.5. Для определения щелочности воды типа конденсата

(при щелочности ниже 0,2 мг-экв/кг) по 100 мл испытуемой воды помещают в две

одинаковые конические колбы и прибавляют по две-три капли метилоранжа или

смешанного индикатора. Воду в первой колбе титруют сантинормальной кислотой из

микробюретки с оттянутым носиком до изменения окраски по сравнению со второй

колбой, служащей «свидетелем». Сравнение производят на белом фоне при сильном

освещении.

Количество миллилитров сантинормальной кислоты,

израсходованной на титрование пробы, деленное на 10, численно равно щелочности

воды в миллиграмм-эквивалентах на килограмм.

3.1. Трилон Б - кислая двузамещенная натриевая соль

этилендиаминтетрауксусной кислоты-при рН=9 связывает во внутрикомплексные

соединения катионы кальция и магния.

Некоторые красители (кислотный хром темно-синий,

эриохром черный - ЭТ-00) образуют с катионами солей жесткости непрочные

окрашенные соединения красного цвета. При добавлении в воду с подобными

окрашенными соединениями раствора трилона Б в эквивалентной точке происходит их

полное разрушение, при этом раствор становится синим. В присутствии ионов цинка

или меди (неотчетливый переход окраски) определение жесткости производят с

добавлением раствора сульфида натрия, связывающего эти катионы в нерастворимые

сульфидные соединения.

Влияние ионов марганца, приводящее к быстрому

обесцвечиванию окраски, устраняют прибавлением к пробе раствора соляно-кислого

гидроксиламина.

3.2. В процессе аналитического определения общей жесткости

необходимы следующие реактивы:

0,05 н. раствор трилона Б;

0,005 н. раствор трилона Б;

аммиачный буферный раствор (20 г химически чистого

хлористого аммония растворяют в дистилляте, добавляют 100 мл химически чистого

концентрированного раствора аммиака с удельным весом 0,91 и разбавляют до 1 л

дистиллятом);

боратный буферный раствор (40 г химически чистой

десятиводной буры растворяют в 800 мл дистиллята и отдельно растворяют 10 г

химически чистого едкого натра в 100 мл дистиллята; смешав после охлаждения оба

раствора, дополняют объем до 1 л дистиллятом);

кислотный хром темно-синий (0,5 г индикатора

растворяют в 10 мл аммиачного буферного раствора и разбавляют до 100 мл

этиловым спиртом);

эриохром черный ЭТ-00 (0,5 г индикатора растворяют в

10 мл аммиачного буферного раствора и разбавляют до 100 мл этиловым спиртом);

10%-ный раствор сернистого натрия (хранить в

полиэтиленовой посуде не более двух недель);

2%-ный раствор солянокислого гидроксиламина;

исходная вода, разбавленная катионированным

дистиллятом до жесткости 100 мкг-экв/кг;

смесь буферного раствора с индикатором в обычном

соотношении с прибавлением исходной воды с жесткостью 100 мкг-экв/кг в

количестве, эквивалентном заданному эталону жесткости;

катионированный дистиллят, не содержащий солей

жесткости.

3.3. Для определения жесткости природной,

известкованной, коагулированной воды 100 мл пробы помещают в коническую колбу,

прибавляют 5 мл аммиачного буферного раствора, семь капель индикатора

кислотного хрома темно-синего и медленно титруют при постоянном перемешивании

0,05 н. раствором трилона Б до отчетливого изменения цвета на синий.

Количество миллилитров 0,05 н. трилона Б,

израсходованного на титрование пробы, деленное на два, составляет общую

жесткость воды в миллиграмм-эквивалентах на килограмм.

При нечетком переходе окраски или обесцвечивании пробы

определение повторяется с добавлением 0,5 мл раствора сернистого натрия для

устранения мешающего действия ионов меди и цинка или трех капель раствора

солянокислого гидроксиламина для устранения мешающего действия соединений

марганца.

3.4. Для воды с жесткостью ниже 100 мкг-экв/кг 100 мл

пробы помещают в коническую колбу, прибавляют 5 мл аммиачного буферного

раствора, семь капель индикатора кислотного хрома темно-синего и медленно

титруют при постоянном перемешивании 0,005 н. раствором трилона Б из

микробюреток с размером капли не более 0,05 мл до изменения окраски.

Количество миллилитров 0,005 н. раствора трилона Б,

израсходованного на титрование пробы, умноженное на 50, составляет общую

жесткость воды в микрограмм-эквивалентах на килограмм.

3.5. Для воды с жесткостью менее 20 мкг-экв/кг

(колориметрический вариант) приготавливают эталоны воды с жесткостью 0; 1; 5 и

10 мкг-экв/кг путем разбавления 0; 1; 5 и 10 мл эталонной жесткой воды до 100

мл дистиллятом в двух рядах конических колб.

В первый ряд колб прибавляют по 5 мл аммиачного

буферного раствора и по семь капель кислотного хрома темно-синего. Во второй

ряд колб прибавляют по 1 мл боратного буферного раствора и по семь капель

эриохрома черного ЭТ-00. В результате сравнения гаммы окрасок в обоих рядах

колб выбирают буфер и индикатор, которые для данной исходной воды дают наиболее

постоянный и «растянутый» переход окраски от синего к розовому цвету, что

является индивидуальной особенностью данной воды и обусловлено спецификой ее

«солевого букета».

Из выбранной пары (красителя и буфера) готовят рабочий

ряд, эталонных растворов с жесткостью 0; 1; 3; 5; 7; 10; 15 и 20 мкг-экв/.кг

путем разбавления 0; 1; 3; 5; 7; 10; 15 и 20 мл эталонной жесткой воды до 100

мл катионированным дистиллятом. Одновременно этот буфер и краситель в тех же

количествах прибавляют к 100 мл испытуемой воды и сравнивают с окраской шкалы

эталонов, которую каждый раз готовят вновь.

Окраска проб, совпадающая с эталоном, непосредственно

определяет жесткость в микрограмм-эквивалентах на килограмм.

3.6. Сравнение окраски испытуемой воды с окраской

эталонов позволяет определить фактическое значение жесткости с

чувствительностью 0,5-2 мкг-экв/кг.

В случае необходимости определение жесткости

производится с помощью ввода в испытуемую воду растворов сернистого натрия или

солянокислого гидроксиламина для связывания катионов, мешающих определению.

При анализе малых жесткостей значительную ошибку может

дать загрязнение солями жесткости буферных растворов (аммиачного или

боратного). Отсутствие подобного загрязнения или размер необходимой поправки

устанавливают, сравнивая испытуемую воду с красителем со шкалой эталонов

интенсивности окраски при однократном или двухкратном количестве аммиачного или

боратного растворов против прописи.

При наличии лабораторных катионитных фильтров можно

ликвидировать загрязнение буферных растворов, пропуская их через эти фильтры,

заряженные одноименным ионом.

3.7. Для качественного сравнения фактической жесткости

с заданным эталоном к 100 мл пробы добавляют смесь буферного раствора с

индикатором и 0,005 н. раствор трилона Б в количестве, соответствующем

выбранному эталону (например, 50 мкг-экв/кг для отключения катионитного фильтра

на регенерацию). Если появляется красная окраска, то жесткость воды выше

эталона, если синяя, то жесткость не достигла заданного предела.

4.1. При связывании хлор-ионов азотнокислым серебром

образуется хлористое серебро (белый осадок). Первые избыточные капли реактива в

присутствии хромовокислого калия в нейтральной (по фенолфталеину) среде

образуют дополнительный осадок хромовокислого серебра бурого цвета.

4.2. Для аналитического определения содержания

хлоридов необходимы следующие реактивы:

0,0282 н. раствор азотнокислого серебра (хранить в

коричневой склянке);

децинормальный раствор серной кислоты;

10%-ный раствор хромовокислого калия;

1%-ный спиртовой раствор фенолфталеина.