РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

РЕЗЕРВУАРЫ

ИЗОТЕРМИЧЕСКИЕ ДЛЯ

СЖИЖЕННОГО УГЛЕКИСЛОГО ГАЗА

НОРМЫ И МЕТОДЫ РАСЧЕТА

РТМ 23-303-78

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПИСЬМОМ __________________________

Министерства химического и нефтяного машиностроения

от 26.12.1978 г. №11-10-4/2230

РАЗРАБОТАН Всесоюзным научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры)

Директор института В.А. Самойлов

Заместитель директора

института канд. техн. наук А.Г. Ламзин

ИСПОЛНИТЕЛИ

Заведующий отделом №2 4 Р.В. Козминский

Заведующий лабораторией Ю.И. Черчагин

Руководитель темы,

руководитель бригады В.Б. Кирнэсс

СОГЛАСОВАН с Техническим управлением Министерства химического и нефтяного машиностроения

Начальник Технического

управления, канд. техн. наук А.М. Васильев

Главный сварщик Е.А. Афанасенко

Главный конструктор В.Н. Иванов

Начальник отдела стандартизации Ю.О. Мухин

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

|

Изотермические резервуары для сжиженного углекислого газа. Нормы и методы расчета. |

РТМ 26-303-78 Вводится впервые |

Письмом Министерства химического и нефтяного машиностроения от 26.12.1978 г. №11-10-4/2230 срок введения установлен

с 1 марта 1979 г.

Настоящий руководящий технический материал (РТМ) устанавливает нормы и методы расчета изотермических резервуаров, предназначенных для хранения и транспортирования автомобильным и железнодорожным транспортом низкотемпературного сжиженного углекислого газа под давлением.

Методы и нормы расчета, изложенные в настоящем РТМ применимы для горизонтальных изотермических резервуаров. РТМ рекомендуется применять при расчетах на давление до 2,5 МПа. Примеры расчета представлены в справочном Приложении 1; 2.

1. ПРИНЯТЫЕ ТЕРМИНЫ И ОБОЗНАЧЕНИЯ

|

Термины |

Обозначение |

Единицы измерение |

|

Внутренний диаметр обечайки внутреннего сосуда. |

D |

м (см) |

|

Наружный диаметр обечайки внутреннего сосуда. |

DH |

|

|

Наружный диаметр обечайки внутреннего сосуда при наиболее низкой возможной температуре углекислого газа, хранимого в резервуаре. |

D'H |

|

|

Средний диаметр обечайки внутреннего сосуда. |

DСР |

|

|

Внутренний диаметр обечайки кожуха. |

DКОЖ |

|

|

Наружный диаметр обечайки кожуха. |

DH. КОЖ |

|

|

Радиус кривизны в вершине днища. |

R |

|

|

Средний радиус обечайки внутреннего сосуда. |

RСР |

|

|

Внутренний радиус обечайки кожуха резервуара. |

RКОЖ |

|

|

Средний радиус растяжки. |

RСР. Р |

|

|

Внутренний диаметр трубопровода. |

dТР |

|

|

Диаметр проходного сечения седла предохранительного клапана. |

dС |

|

|

Выходной диаметр седла предохранительного клапана. |

d'С |

|

|

Входной диаметр седла предохранительного клапана. |

d1 |

|

|

Выходной диаметр выходного патрубка предохранительного клапана. |

d2 |

|

|

Наружный диаметр золотника предохранительного клапана. |

d3 |

|

|

Внутренний диаметр корпуса предохранительного клапана. |

d4 |

|

|

Приведенная длина подводящего трубопровода. |

L' |

|

|

Длина кожуха. |

LКОЖ |

|

|

Приведенная длина внутреннего сосуда. |

LПР |

|

|

Длина цилиндрической части обечайки сосуда. |

LОБ |

|

|

Длина растяжки. |

l |

|

|

Длина растяжки на участке СД сосуда. |

l1 |

|

|

Длина растяжки на участке ДЕ сосуда. |

l2 |

|

|

Продольное расстояние между точками строповки резервуара. |

l3 |

|

|

Расстояние от плоскости уплотнения затвора до нижней поверхности корпуса предохранительного клапана. |

l4 |

|

|

Прогиб пружины при закрытом предохранительном клапане. |

l5 |

|

|

Прогиб пружины при открытом предохранительном клапане. |

l6 |

|

|

Длина теплового моста. |

li |

|

|

Высота профилирующего конуса предохранительного клапана. |

lК |

|

|

Длина цилиндрической части седла предохранительного клапана. |

lС |

|

|

Общее изменение длины растяжки. |

D l |

|

|

Величина перемещения золотника предохранительного клапана при снятии упругих деформаций в затворе до потери герметичности. |

D lГ |

|

|

Уменьшение длины растяжки в результате температурных деформаций. |

D lР |

|

|

Высота столба сжиженного углекислого газа при максимальном заполнении сосуда. |

НЖ |

|

|

Высота подъема золотника предохранительного клапана. |

h |

|

|

Высота опоры сосуда. |

hОП |

|

|

Максимальная высота подъема золотника предохранительного клапана. |

hMAX |

|

|

Высота опоры кожуха. |

hОП. КОЖ |

|

|

Толщина стенки обечайки внутреннего сосуда. |

S |

|

|

Толщина днища. |

SД |

|

|

Толщина подкладной плиты под внутренний сосуд. |

SП |

|

|

Толщина ребра опор кожуха. |

SР |

|

|

Толщина обечайки кожуха. |

d |

|

|

Расстояние от нижней плоскости неподвижного бурта до плоскости уплотнения седла предохранительного клапана. |

d1 |

|

|

Эквивалентная толщина кожуха в окружном направлении |

dС |

|

|

Толщина изоляции резервуара |

dИЗ |

|

|

Плечо распределенной нагрузки qy, действующей на внутренний сосуд. |

a |

|

|

Поперечный размер опоры внутреннего сосуда. |

a1 |

|

|

Линейный размер опоры внутреннего сосуда. |

a2 |

|

|

Расстояние между шпангоутами. |

a3 |

|

|

Размер подкладной плиты в окружном направлении внутреннего сосуда. |

aП |

|

|

Расстояние между опорами внутреннего сосуда. |

b |

|

|

Продольный (длина) размер опоры внутреннего сосуда |

b1 |

|

|

Линейный размер опоры внутреннего сосуда. |

b2 |

|

|

Расстояние между стрингерами. |

b3 |

|

|

Ширина металлической уплотняющей кромки золотника предохранительного клапана. |

b4 |

|

|

Размер подкладной плиты в продольном направлении сосуда. |

bП |

|

|

Величина прибавки на компенсацию коррозии. |

С |

|

|

Величина прибавки на утонение днищ при штамповке. |

С1 |

|

|

Плечо распределенной нагрузки qy, действующей на внутренний сосуд. |

с |

|

|

Статический прогиб рессор вагона под нагрузкой брутто. |

fcm |

|

|

Радиус выходной части седла предохранительного клапана. |

r |

|

|

Радиус профилирующего конуса предохранительного клапана. |

rК |

|

|

Высота бурта на диске предохранительного клапана. |

D |

|

|

Толщина полки профиля (уголка) шпангоута. |

T |

|

|

Текущая координата произвольного сечения внутреннего сосуда. |

x |

|

|

Расстояние от нейтральной оси Z-Z сложного сечения кожуха до оси x-x |

Z |

|

|

Расстояние от центра тяжести стенки кожуха до нейтральной оси Z-Z. |

Zб |

|

|

Расстояние от центра тяжести полосы силового кольца до нейтральной оси Z-Z. |

ZП |

|

|

Расстояние от центральной оси швеллера силового кольца до нейтральной оси Z-Z. |

ZШ |

|

|

Расстояние от центральной оси сортового профиля (уголка) кожуха до нейтральной оси Z-Z. |

ZУ |

|

|

Расстояние от центра тяжести стенки кожуха до оси х-х. |

Z'б |

|

|

Расстояние от центра тяжести полосы силового кольца кожуха до оси х-х. |

Z'П |

|

|

Расстояние от центра тяжести швеллера силового кольца до оси х-х. |

Z'Ш |

|

|

Расстояние от центра тяжести сортового профиля (уголка) кожуха до оси х-х. |

Z'У |

|

|

Смещение центра обечайки внутреннего сосуда в результате температурных деформаций. |

DZ |

|

|

Уменьшение высоты опор внутреннего сосуда в результате температурных деформаций. |

DZ1 |

|

|

Уменьшение диаметра обечайки внутреннего сосуда в результате температурных деформаций. |

DZ2 |

|

|

Уменьшение длины дуги обечайки внутреннего сосуда на участке СД в результате температурных деформаций. |

DZ3 |

|

|

Расстояние нейтральной оси Z-Z площади поперечного сечения силового кольца до оси х-х. |

ZКОЛ |

|

|

Площадь поперечного сечения стенки кожуха на длине, равной (30×d+t). |

Fб |

м2(см2) |

|

Площадь поперечного сечения сортового профиля (уголка) шпангоута. |

FУ |

|

|

Площадь наружной поверхности внутреннего сосуда. |

F1 |

|

|

Площадь внутренней поверхности кожуха изотермического резервуара. |

F2 |

|

|

Площадь затвора предохранительного клапана при полном подъеме золотника. |

F3 |

|

|

Площадь узкого сечения седла предохранительного клапана. |

FС |

|

|

Площадь поперечного сечения полосы силового кольца кожуха. |

FП |

|

|

Площадь сечения трубопровода. |

FТР |

|

|

Площадь поперечного сечения швеллера силового кольца кожуха. |

FШ |

|

|

Площадь щели при полном подъеме золотника предохранительного клапана. |

FЩ |

|

|

Площадь поверхности обечайки внутреннего сосуда. |

Fоб |

|

|

Площадь проходного сечения принятого диаметра седла предохранительного клапана. |

F'С |

|

|

Площадь поверхности обечайки кожуха. |

F'об |

|

|

Площадь поверхности днища кожуха. |

F'ДН |

|

|

Эквивалентное проходное сечение предохранительного клапана. |

Ф |

|

|

Уточненное эквивалентное проходное сечение предохранительного клапана. |

Ф' |

|

|

Площадь поперечного сечения болта. |

fб |

|

|

Площадь поперечного сечения стрингера. |

fС |

|

|

Площадь поперечного сечения растяжки. |

fР |

|

|

Площадь поперечного сечения опоры под внутренний сосуд. |

fОП |

|

|

Площадь поперечного сечения опоры кожуха. |

fОП. КОЖ |

|

|

Площадь поперечного сечения силового кольца кожуха. |

fКОЛ |

|

|

Площадь поперечного сечения кожуха. |

fКОЖ |

|

|

Площадь поперечного сечения теплового моста. |

fi |

|

|

Объем внутреннего сосуда. |

V |

м3(см3) |

|

Момент сопротивления поперечного сечения внутреннего сосуда. |

W |

|

|

Момент сопротивления поперечного сечения опоры сосуда. |

WОП |

|

|

Момент сопротивления поперечного сечения силового кольца кожуха. |

WКОЛ |

|

|

Момент сопротивления поперечного сечения кожуха. |

WКОЖ |

|

|

Момент сопротивления опоры кожуха. |

WОП. КОЖ |

|

|

Момент инерции стенки кожуха на длине, равной (30×d+t). |

Jб |

м4(см4) |

|

Момент инерции полосы силового кольца кожуха относительно ее центральной оси. |

JП |

|

|

Момент инерции сортового профиля (уголка) шпангоута. |

JУ |

|

|

Момент инерции швеллера силового кольца кожуха относительно его центральной оси. |

JШ |

|

|

Момент инерции поперечного сечения силового кольца кожуха. |

JКОЛ |

|

|

Момент инерции шпангоута вместе с обшивкой кожуха. |

JШП |

|

|

Вес внутреннего сосуда с сжиженным углекислым газом. |

G |

Н (кгс) |

|

Вес внутреннего сосуда. |

GC |

|

|

Вес сжиженного углекислого газа в сосуде. |

GЖ |

|

|

Вес изотермического резервуара (без сжиженного углекислого газа). |

GР |

|

|

Вес подвижных частей предохранительного клапана. |

GП. Ч. |

|

|

Вес вагона, брутто. |

Gбрутто |

|

|

Максимальная сила, действующая на одну опору кожуха. |

QMAX |

|

|

Усилие уплотнения предохранительного клапана. |

QУПЛ |

|

|

Усилие пружины закрытого предохранительного клапана. |

QПР. О |

|

|

Усилие пружины при полном открытии предохранительного клапана. |

QПР. 2 |

|

|

Продольная, поперечная и вертикальная составлявшая усилия, необходимого для подъема резервуара. |

P1X, P1Y, P1Z |

|

|

Усилие затяжки болтового соединения. |

PЗАТ |

|

|

Растягивающее усилие от действия сил Р1Z и FZ. |

N' |

|

|

Растягивающее усилие от действия силы Р1У. |

N'' |

|

|

Растягивающее усилие от действия силы FУ. |

N''' |

|

|

Суммарное растягивающее усилие. |

|

|

|

Суммарная радиальная реакция от действия опорного узла. |

F |

|

|

Вертикальная и поперечная составляющая реакции опоры внутреннего сосуда. |

FУ; FZ |

|

|

Реакции опор внутреннего сосуда. |

RA; RB |

|

|

Усилие, возникающее в растяжке от действия динамических нагрузок. |

TД |

|

|

Усилие затяжки растяжек для компенсации температурных деформаций опор внутреннего сосуда. |

Tt |

|

|

Предварительное усилие затяжки растяжек внутреннего сосуда. |

TПР |

|

|

Расчетное давление резервуара. |

РР |

МПа (кгс/см2) |

|

Начальное давление сжиженного углекислого газа в резервуаре. |

РН |

|

|

Избыточное давление за предохранительным клапаном. |

Р2 |

|

|

Давление закрытия предохранительного клапана. |

Р3 |

|

|

Конечное давление сжиженного углекислого газа в резервуаре. |

РК |

|

|

Критическое давление углекислого газа. |

РКР |

|

|

Давление полного открытия предохранительного клапана. |

РП.О. |

|

|

Усеченное давление перед открытым предохранительным клапаном. |

Р'П.О. |

|

|

Установочное давление предохранительного клапана. |

РУСТ |

|

|

Рабочее давление во внутреннем сосуде. |

РMAX |

|

|

Давление во внутреннем сосуде от действия динамических нагрузок. |

РДИН |

|

|

Гидростатическое давление столба сжиженного углекислого газа. |

РГИДР |

|

|

Максимально допускаемое давление газа в резервуаре, разрешенное официальными нормами. |

РMAX. 1 |

|

|

Фактическое максимальное давление во входном сечении подводящего трубопровода в сосуде при полностью открытом клапане. |

РMAX. Ф |

|

|

Напряжение затяжки болтового соединения. |

sб |

|

|

Предел прочности материала. |

sВ |

|

|

Предел текучести материала. |

sТ |

|

|

Напряжение в растяжке кожуха. |

sР |

|

|

Нормативное допускаемое напряжение. |

s* |

|

|

Напряжение в стенках днища. |

sД |

|

|

Напряжение, возникающее в растяжке от действия динамических нагрузок. |

s¶ |

|

|

Напряжение в обечайке внутреннего сосуда в окружном направлении от действия, внутреннего давления. |

sУ |

|

|

Напряжение в обечайке внутреннего сосуда от действия сил в продольном направлении. |

sХ |

|

|

Напряжение от действия изгибающих нагрузок. |

sИ |

|

|

Приведенное мембранное напряжение стенок внутреннего сосуда. |

sМ |

|

|

Напряжение среза. |

t |

|

|

Напряжение в обечайке внутреннего сосуда от действия внутреннего давления в продольном направлении. |

s'Х |

|

|

Мембранное продольное напряжение в стенках внутреннего сосуда от действия опорного узла. |

|

|

|

Мембранное окружное напряжение в стенках внутреннего сосуда от действия опорного узла. |

|

|

|

Приведенное изгибное напряжение в стенках внутреннего сосуда от действия опорного узла. |

|

|

|

Изгибное продольное напряжение в стенках внутреннего сосуда от действия опорного узла. |

|

|

|

Мембранное продольное напряжение в стенках внутреннего сосуда. |

sМХ |

|

|

Мембранное окружное напряжение в стенках внутреннего сосуда. |

sМУ |

|

|

Изгибное окружное напряжение в стенках внутреннего сосуда от действия опорного узла. |

|

|

|

Критическое напряжение в стенках кожуха. |

sКР |

|

|

Сжимающие напряжения, действующие в поперечных сечениях кожуха. |

sСЖ |

|

|

Критическое напряжение устойчивости ребер опоры кожуха. |

s'КР |

|

|

Допускаемое напряжение материала болта. |

[s]б |

|

|

Допускаемое напряжение изгиба. |

[s]И |

|

|

Допускаемое напряжение сжатия. |

[s]СЖ |

|

|

Допускаемое напряжение устойчивости ребер опор кожуха. |

[s]Р. КОЖ |

|

|

Напряжение, возникающее в наиболее опасном сечении силового кольца кожуха. |

[s]КОЛ. MAX |

|

|

Допускаемые напряжения среза. |

[t] |

|

|

Приведенное давление, углекислого газа перед предохранительным клапаном изотермического резервуара. |

p1 |

|

|

Давление на уплотняющую кромку предохранительного клапана от внешнего давления. |

qВН. |

|

|

Удельное давление уплотнения золотника предохранительного клапана. |

qУПЛ. |

|

|

Минимальное удельное давление, необходимое для уплотнения золотника предохранительного клапана. |

qMIN. |

|

|

Повышение давления до начала открытия предохранительного клапана. |

DР0 |

|

|

Модуль упругости материала. |

Е |

|

|

Погонная жесткость продольного сечения кожуха. |

DШП |

МПа×м (кгс/см) |

|

Коэффициент линейного расширения материала растяжки. |

aР |

1/град |

|

Коэффициент линейного расширения материала сосуда. |

aС |

|

|

Коэффициент линейного расширения материала опоры сосуда. |

aОП. |

|

|

Плотность газообразного углекислого газа. |

rГ |

кг/м3 |

|

Плотность жидкого углекислого газа. |

rЖ |

|

|

Плотность углекислого газа при давлении полного открытия предохранительного клапана. |

rП. О |

|

|

Плотность углекислого газа при уточненном давлении перед предохранительным клапаном. |

r'П. О |

|

|

Плотность углекислого газа при давлении Pmax. 1. |

rMAX |

|

|

Наиболее низкая рабочая температура углекислого газа, хранимого в резервуаре. |

Т |

К (°С) |

|

Средняя температура углекислого газа в сосуде. |

Т1 |

|

|

Расчетная температура окружающего воздуха. |

ТВ |

|

|

Температура сжиженного углекислого газа при конечном давлении. |

ТК |

|

|

Температура сжиженного углекислого газа при начальном давлении. |

ТН |

|

|

Критическая температура углекислого газа. |

ТКР |

|

|

Температура окружающего воздуха при сборке резервуара. |

ТСБ |

|

|

Средняя температура изоляции. |

ТСР |

|

|

Температура углекислого газа при давлении полного открытия предохранительного клапана. |

Т1П. О |

|

|

Приведенная температура углекислого газа перед предохранительным клапаном. |

t1 |

|

|

Теплоприток по тепловым мостам. |

Qi |

Вт |

|

Теплоприток через изоляцию сосуда. |

QИЗ. |

|

|

Общий теплоприток к сосуду. |

QОБЩ. |

|

|

Критическая скорость углекислого газа в подводящем трубопроводе. |

aТР |

м/сек |

|

Скорость вагона. |

u |

|

|

Скорость углекислого газа во входном сечении подводящего трубопровода. |

uMAX |

|

|

Скорость углекислого газа в конце подводящего трубопровода. |

uП.О |

|

|

Энтальпия сжиженного углекислого газа при конечных параметрах. |

iK |

Дж/кг |

|

Энтальпия сжиженного углекислого газа при начальных параметрах. |

iH |

|

|

Газовая постоянная углекислого газа. |

R' |

Дж/кг×град |

|

Количество тепла, необходимое для перевода сжиженного углекислого газа из начального состояния в конечное. |

Q |

Дж |

|

Изгибавший момент в поперечном сечении внутреннего сосуда от действия вертикальных нагрузок. |

М |

Н×м (кгс×см) |

|

Изгибающий момент от действия сил P1Z и FZ. |

М' |

|

|

Изгибающий момент от действия силы P1Y. |

M'' |

|

|

Изгибающий момент от действия силы FY. |

M''' |

|

|

Изгибающие моменты над опорами внутреннего сосуда. |

MA, MB |

|

|

Изгибающий момент в произвольном сечении внутреннего сосуда. |

MX |

|

|

Суммарный (максимальный) изгибающий момент в сечении внутреннего сосуда. |

|

|

|

Распределенная нагрузка на опоры кожуха. |

q |

Н/м (кгс/см) |

|

Интенсивность вертикальных нагрузок на сосуд. |

qУ |

|

|

Жесткость пружины. |

X |

|

|

Коэффициент теплопроводности материалов изоляции резервуара. |

l |

Вт/м×град |

|

Коэффициент теплопроводности материалов тепловых мостов внутреннего сосуда. |

li |

|

|

Коэффициент теплопроводности материала изоляции, внутреннего сосуда. |

lИЗ |

|

|

Среднесуточный прирост давления углекислого газа в резервуаре. |

DР |

МПа/сутки (кгс/см2/сутки) |

|

Время хранения сжиженного углекислого газа в резервуаре. |

tХР |

ч |

|

Срок службы изотермического резервуара. |

t |

лет |

|

Проницаемость низколегированной стали в среде углекислого газа. |

П |

мм/год |

|

Пропускная способность предохранительного клапана. |

GКЛ |

кг/сек |

|

Радиус скругления уплотняющего выступа золотника предохранительного клапана. |

tС |

мм |

|

Средний диаметр седла предохранительного клапана по уплотняющей поверхности. |

dСР |

|

|

Центральный угол между опорами внутреннего сосуда. |

2a |

рад (град) |

|

Центральный угол между опорами внутреннего сосуда при его температурной деформации. |

2a1 |

|

|

Угол между точками строповки. |

2a11 |

|

|

Угол крепления растяжек. |

2a2 |

|

|

Центральный угол между строповыми устройствами резервуара. |

2b |

|

|

Угол конусности седла предохранительного клапана. |

b1 |

|

|

Угол. |

g |

|

|

Текущий угол. |

q |

|

|

Угол между стропами. |

2y |

|

|

Коэффициент. |

А |

- |

|

Коэффициент. |

А1 |

|

|

Коэффициент. |

|

|

|

Коэффициент. |

В |

|

|

Коэффициент. |

В1 |

|

|

Коэффициент. |

|

|

|

Коэффициент. |

С1 |

|

|

Коэффициент. |

|

|

|

Коэффициент. |

D1 |

|

|

Коэффициент. |

|

|

|

Показатель адиабаты углекислого газа при нормальных условиях. |

K |

|

|

Коэффициент. |

K1 |

|

|

Коэффициент, зависящий от числа осей вагона. |

K2 |

|

|

Коэффициент динамической нагрузки на резервуар в вертикальном направлении. |

K'Д |

|

|

Коэффициент динамической нагрузки на резервуар в продольном направлении. |

K''Д |

|

|

Объемный показатель адиабаты углекислого газа. |

KV |

|

|

Коэффициент заполнения внутреннего сосуда. |

KH |

|

|

Коэффициент сжимаемости сжиженного углекислого газа. |

x |

|

|

Коэффициент расширения углекислого газа в зависимости от объемного показателя адиабаты. |

e* |

|

|

Коэффициент, характеризующий степень опасности среды, хранящейся в сосуде. |

h |

|

|

Отношение h/dС. |

H |

|

|

Коэффициент прочности сварного шва. |

j |

|

|

Коэффициент Пуассона. |

m |

|

|

Коэффициент отклонения свойств углекислого газа от свойств реального газа. |

mT |

|

|

Коэффициент трения скольжения в стыке меду платформой транспортного средства и основанием опоры резервуара. |

mTP. |

|

|

Показатель степени. |

n |

|

|

Число стрингеров кожуха резервуара. |

n1 |

|

|

Число растяжек в резервуаре. |

n2 |

|

|

Число болтов, крепящих резервуар к транспортному средству. |

n3 |

|

|

Число шпангоутов на кожухе. |

n4 |

|

|

Число опор сосуда. |

n5 |

|

|

Коэффициент. |

m |

|

|

Число осей вагона. |

mT |

|

|

Коэффициент затяжки. |

n |

|

|

Функции затухания. |

l11×l12×l13×l14 |

|

|

Скоростной коэффициент во входном сечении подводящего трубопровода. |

lВХ |

|

|

Скоростной коэффициент в выходном сечении подводящего трубопровода. |

lВЫХ |

|

|

Приведенный коэффициент сопротивления подводящего трубопровода. |

xТР |

|

|

Коэффициент расхода предохранительного клапана. |

aКЛ |

|

|

Коэффициент давления потока. |

gMAX |

2. ОПИСАНИЕ КОНСТРУКЦИИ

Существует два типа изотермических резервуаров для сжиженного углекислого газа - стационарные и транспортные.

Стационарные резервуары предназначены для накопления и хранения, а транспортные - для перевозки сжиженного углекислого газа.

К транспортным цистернам относятся также цистерны съемные, которые могут устанавливаться на транспортном средстве и сниматься с него.

Типовая конструкция изотермического резервуара для сжиженного углекислого газа* показана на черт. 1.

*Примечание: Низкотемпературная жидкая (газообразная) двуокись углерода, получаемая из отбросных газов производства аммиака, спиртов, нефтепереработки и т.п. по ГОСТ 8050-76 в технической литературе и практической деятельности часто именуется термином - углекислота, сжиженный углекислый газ. В тексте РТМ принят распространенный термин - "сжиженный углекислый газ".

Изотермические резервуары представляют собой теплоизолированные емкости, состоящие из внутреннего сосуда с эллиптическими днищами (1), наружного кожуха (2), системы трубопроводов, трубопроводной арматуры и системы предохранительных устройств обеспечения безопасной эксплуатации резервуара. Сосуд оборудован люком с крышкой. Люк служит для периодических осмотров внутреннего сосуда. Сосуд устанавливается в кожухе на четырех опорах (3), расположенных на силовых кольцах (4) кожуха и закрепляется с помощью четырех растяжек (5). Схема закрепления обеспечивает надежную фиксацию от продольных и поперечных перемещений и в то же время не препятствует свободе температурных деформаций сосуда. Межстенное пространство между внутренним сосудом и кожухом заполняется теплоизоляционным материалом (6). Кожух изотермического резервуара представляет собой сварную цилиндрическую оболочку, состоящую из каркаса с силовыми кольцами, обшитого тонколистовой сталью. К каждому силовому кольцу приварены по два грузоподъемных крюка. Кожух резервуара имеет люки для засыпки и удаления теплоизоляционного материала. Арматура состоит из запорных вентилей: дренажного (7), газового (8) и жидкостного (9), предохранительных клапанов (10), поплавкового бессальникового уровнемера (11) для контроля заполнения сосуда. Давление углекислого газа контролируется манометрами (12). Стационарные накопители снабжены также автоматическим устройством для контроля верхнего уровня заливаемого сжиженного углекислого газа.

Транспортные резервуары монтируются на базе серийно выпускаемых полуприцепов.

Резервуар изотермический для сжиженного углекислого газа

1. Сосуд внутренний

2. Кожух резервуара

3. Опора сосуда

4. Кольцо силовое

5. Растяжка

6. Теплоизоляция (перлитовый песок)

7. Вентиль дренажный

8. Вентиль газовый

9. Вентиль жидкостной

10. Клапан предохранительной

11. Уровнемер поплавковый

12. Манометры

13. Шпангоут кожуха

14. Стрингер кожуха

Черт. 1

3. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ПРИ РАСЧЕТЕ

РАБОЧЕЕ И РАСЧЕТНОЕ ДАВЛЕНИЕ

3.1. Допускаемые напряжения при расчете на прочность.

3.1.1. За величину нормативного допускаемого напряжения материала принимается меньшее из двух значений:

![]() (1)

(1)

и ![]() (2)

(2)

3.1.2. Значения sТ и sВ принимаются по соответствующим стандартам или техническим условиям на материал.

3.1.3. При определении толщины стенки внутреннего сосуда величина допускаемого напряжения принимается равной:

[s]=h×s*, (3)

где: h - поправочный коэффициент, характеризует степень опасности среды, хранящейся в сосуде.

В связи с тем, что сжиженный углекислый газ не относится к категории ядовитых, взрывоопасных или пожароопасных веществ, величина коэффициента в расчетах изотермических резервуаров для сжиженного углекислого газа принимается равной h=1,0.

Материалы для изготовления внутренних сосудов изотермических резервуаров выбираются в соответствии с требованиями ГОСТ 19663-74.

При выполнении расчетов на прочность внутренних сосудов и их элементов из стали 09Г2С допускаемые напряжения должны соответствовать указанным в табл. 1.

Таблица 1

|

Толщина листа, м´10-3 |

Допускаемые напряжения, МПа (кгс/см2) |

|

4-9 |

192 (1920) |

|

10-20 |

184 (1840) |

|

21-32 |

180 (1800) |

|

33-60 |

176 (1760) |

|

61-80 |

173 (1730) |

|

свыше 80 |

170 (1700) |

3.2. Рабочее и расчетное давление

3.2.1. Под рабочим давлением в сосуде или аппарате следует понимать максимальное избыточное давление без учета допустимого кратковременного повышения давления во время действия предохранительного клапана.

РР=РMAX+РГИДР+РДИН. (4)

Примечания:

1. В случае, когда гидростатическое давление столба сжиженного углекислого газа и давление от действия динамических нагрузок во внутреннем сосуде в сумме составляют менее 5% от рабочего давления, то при определении расчетного давления эти величины допускается не учитывать.

2. Для стационарных резервуаров РДИН=0.

3.2.3. Гидростатическое давление столба сжиженного углекислого газа определяется по формуле:

РГИДР=rЖ×НЖ×10-5. (5)

3.2.4. Давление на днище внутреннего сосуда в результате действия динамических нагрузок (гидравлического удара) определяется по формуле:

![]() (6)

(6)

Плотность жидкой и газообразной фаз углекислого газа при различных давлениях можно определить по графику (черт. 2).

Черт. 2

4. РАСЧЕТ НА ПРОЧНОСТЬ ВНУТРЕННЕГО СОСУДА И ЕГО ЭЛЕМЕНТОВ

4.1. Расчетные нагрузки

При расчете на прочность внутреннего сосуда и его элементов учитывают следующие основные нагрузки:

внутреннее избыточное давление в сосуде;

вертикальные нагрузки, которые складываются из веса внутреннего сосуда с углекислым газом и динамических нагрузок;

горизонтальные продольные динамические нагрузки.

4.2. Динамические нагрузки

Динамические нагрузки учитываются введением в расчеты динамических коэффициентов, показывающих превышение динамических нагрузок над статическими.

Значения динамических коэффициентов приведены в табл. 2.

Таблица 2

|

Коэффициент динамической нагрузки |

||

|

в вертикальном направлении К'Д |

продольном направлении К''Д |

|

|

Автомобильный |

2,0 |

1,0 |

|

Железнодорожный |

|

|

где К1=0,05

К2=![]()

4.3. Определение толщины стенки обечайки внутреннего сосуда.

4.3.1. Толщина стенки обечайки внутреннего сосуда определяется по формуле:

![]() . (7)

. (7)

4.3.2. Значение коэффициента прочности сварного шва j принимают в зависимости от типа сварного шва по ГОСТ 14249-73.

4.3.3. Величина прибавки на компенсацию коррозии определяется по формуле:

С=t×П×10-3, (8)

Проницаемость низколегированной стали в среде углекислого газа следует принимать: П=0,05 мм/год.

4.4. Толщина стенки днища внутреннего сосуда определяется по формуле:

![]() (9)

(9)

Для стандартных днищ R=D.

4.4.1. Величина C1 принимается равной 15% от толщины стенки днища.

4.4.2. Значение коэффициента прочности сварного шва j для днищ принимают по ГОСТ 14249-73.

4.5. Расчет укрепления отверстий в обечайке и днищах внутреннего сосуда следует производить по ОСТ 26-771-73.

4.6. Расчет на прочность крышек люков внутреннего сосуда, болтов (шпилек) крепления крышек следует производить по ГОСТ 14249-73 и ОСТ 26-373-71.

4.7. Проверка прочности внутреннего сосуда на совместное действие внутреннего давления, вертикальных и горизонтальных нагрузок.

4.7.1. При определении напряжений, возникающих в стенках обечайки внутреннего сосуда от действия вертикальных нагрузок, внутренний сосуд рассматривается как балка, свободно лежащая на опорах. Расчетная схема приведена на черт. 3.

4.7.2. Интенсивность вертикальных нагрузок, приведенных к единице длины сосуда, определяется по формуле:

![]() . (10)

. (10)

Для стационарных резервуаров К'Д=0.

Для транспортных цистерн коэффициент выбирается по таблице 2.

4.7.3. Приведенная длина внутреннего сосуда с достаточной степенью точности определяется по формуле:

![]() (11)

(11)

4.7.4. Изгибающие моменты под опорами (точки А и В) определяются по формулам:

![]()

![]() (12)

(12)

Изгибающий момент в произвольном сечении пролета определяется по формуле:

![]() (13)

(13)

Черт. 3

4.7.5. Реакции опор, действующие на сосуд, определяют по формулам:

![]() (14)

(14)

![]() (15)

(15)

4.7.6. Напряжения изгиба в сечениях сосуда от действия вертикальных нагрузок определяется по формуле:

![]() (16)

(16)

4.7.7. Момент сопротивления поперечного сечения внутреннего сосуда определяется по формуле:

W=0,785D2СР(S-C). (17)

4.7.8. Напряжение в обечайке внутреннего сосуда в окружном направлении от действия внутреннего давления определяется по формуле:

4.7.9. Напряжение в обечайке внутреннего сосуда от действия внутреннего давления в продольном направлении определяется по формуле:

![]() . (19)

. (19)

4.7.10. Напряжение, возникающее в стенках днища, определяется по формуле:

(20)

(20)

4.7.11. Условия прочности обечайки внутреннего сосуда при совместном действии внутреннего давления, вертикальных и горизонтальных нагрузок имеют вид:

sХ=s'Х +sИ£[s], (21)

sу£[s], (22)

sД£[s]. (23)

5. РАСЧЕТ НА ПРОЧНОСТЬ УЗЛОВ КРЕПЛЕНИЯ ВНУТРЕННЕГО СОСУДА ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ

5.1. Расчет на прочность и определение необходимого усилия затяжки растяжек.

5.1.1. При проверке прочности растяжек и определении необходимого усилия затяжки растяжек необходимо учитывать напряжения, возникающие в результате температурных деформаций и от действия инерционных нагрузок.

Расчетная схема показана на черт.4.

Черт. 4

5.1.2. Сборка изотермических резервуаров производится при плюсовой температуре окружающего воздуха. При наполнении резервуара сжиженным углекислым газом, температура стенок внутреннего сосуда, растяжек и опор понижается, в результате чего происходят температурные деформации внутреннего сосуда, растяжек и опор и предварительное усилие затяжки растяжек уменьшается.

Предварительное усилие затяжки растяжек при сборке должно обеспечивать натяжение их при температурных деформациях внутреннего сосуда, самих растяжек и опор.

5.1.3. Уменьшение длины (черт.4) растяжки в результате температурных деформаций по сравнению с ее длиной при сборке определяется по формуле:

DlP=aP[l1(ТСБ-Т)+ l2(ТСБ-ТСР)]. (24)

5.1.4. Средняя температура изоляции, при наиболее низкой возможной температуре углекислого газа определяется по формуле:

![]() (25)

(25)

5.1.5. Перемещение центра "0" (см. черт. 4) внутреннего сосуда при температурных деформациях происходит в результате уменьшения высоты опор и диаметра обечайки внутреннего сосуда

DZ=DZ1+DZ2. (26)

5.1.6. Величина DZ1 определяется по формуле:

DZ1=aОП×hОП(ТСБ-ТСР)cos a. (27)

5.1.7. Величина DZ2 определяется по формуле:

![]() (28)

(28)

где:

D'H=DCP[1-aC(ТСБ-T)]+S. (29)

Центральный угол между опорами после температурной деформации определяется по формуле:

![]() (30)

(30)

5.1.8. Уменьшение длины дуги обечайки в результате температурных деформаций на участке СД определяется по формуле:

DZ3=aC×l1(ТСБ-Т). (31)

5.1.9. Общее изменение длины растяжки в результате температурных деформаций опор, сосуда и самой растяжки относительно начальных условий сборки будет равно:

Dl=DZ+DZ3-DlP. (32)

5.1.10. Необходимое усилие затяжки растяжки для компенсации температурных деформаций опор, сосуда и самих растяжек определяется по формуле:

![]() (33)

(33)

5.1.11. Значения линейных коэффициентов расширения для некоторых материалов приведены в табл.3.

Таблица 3

|

Сталь |

Текстолит |

Древесностружечная плита |

|||

|

09Г2С |

10Г2 |

Х18Н10Т |

ПТК, ПТ, ПТ-1 |

ДСП |

|

|

Коэффициент

линейного расширения |

12, 00 |

12, 00 |

16, 60 |

20-40 |

4-30 |

5.1.12. Усилие, возникающее в растяжке от динамических нагрузок для транспортных цистерн определяется по формуле:

![]() (34)

(34)

5.1.13. Предварительное усилие затяжки растяжки для транспортных цистерн определяется по формуле:

ТПР=Тt+ТД. (35)

5.1.14. Условие прочности растяжки для транспортных цистерн имеет вид:

sР=st+sД£[s], (36)

где:

![]() (37)

(37)

(38)

(38)

5.1.15. Предварительное усилие затяжки растяжки для стационарных резервуаров, исходя из необходимости транспортирования к потребителю, определяется по формуле:

![]() (39)

(39)

5.1.16. Условие прочности растяжки для стационарных резервуаров имеет вид:

(40)

(40)

5.2. Расчет на прочность опор внутреннего сосуда.

5.2.1. Расчет на прочность опор внутреннего сосуда включает:

проверку прочности опор на сжатие;

проверку прочности опор на изгиб;

проверку прочности опор на срез.

Конструкция опоры внутреннего сосуда показана на черт. 5.

Черт. 5

5.2.2. Проверка прочности опоры на сжатие производится по формуле:

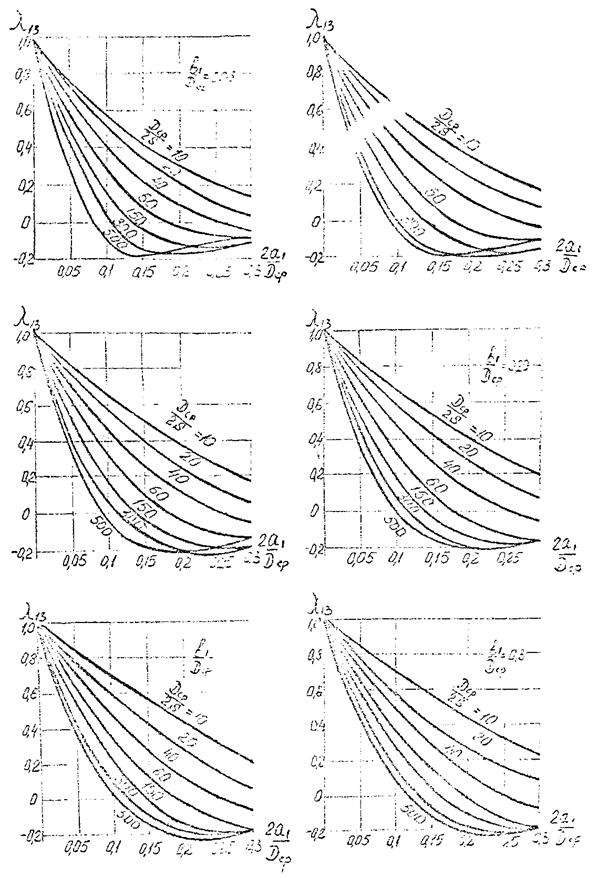

![]() (41)

(41)

5.2.3. Проверка прочности опоры транспортных цистерн по напряжениям изгиба производится по формуле:

(42)

(42)

5.2.4. Проверка прочности опоры по напряжениям изгиба стационарных накопителей производится по формуле:

![]() (43)

(43)

5.2.5. Момент сопротивления изгибу сечения опоры определяется по формуле:

![]() (44)

(44)

5.2.6. Проверка условия прочности опоры транспортных цистерн на срез производится по формуле:

(45)

(45)

5.2.7. Проверка условия прочности опоры стационарных накопителей на срез производится по формуле:

(46)

(46)

5.2.8. Значения допускаемых напряжений для некоторых марок материала опор приведены в табл. 4.

Таблица 4

|

Допускаемые напряжения, МПа (кгс/см2) |

|||

|

При сжатии [s]СЖ |

При изгибе [s]И |

При срезе [t] |

|

|

Текстолиты |

|||

|

1. ПТК, 1-й сорт |

30 (300) |

||

|

параллельно слоям |

31 (310) |

20,4 (204) |

|

|

перпендикулярно слоям |

51 (510) |

22 (220) |

|

|

2. ПТК, 2-й сорт |

28 (280) |

||

|

параллельно слоям |

26 (260) |

- |

|

|

перпендикулярно слоям |

46 (460) |

- |

|

|

3. ПТК-С |

30 (300) |

||

|

параллельно слоям |

30 (300) |

20,4 (204) |

|

|

перпендикулярно слоям |

50 (500) |

19 (190) |

|

|

4. ПТ, 1-й сорт |

29 (290) |

||

|

параллельно слоям |

28 (280) |

20,4 (204) |

|

|

перпендикулярно слоям |

48 (480) |

19 (190) |

|

|

5. ПТ, 2-й сорт |

22 (220) |

||

|

параллельно слоям |

24 (240) |

- |

|

|

перпендикулярно слоям |

40 (400) |

- |

|

|

Пластики древесно-слоистые (ГОСТ 13913-68) |

|||

|

6. ДСП-А |

|||

|

Вдоль волокон рубашек цельные |

36 (360) |

- |

- |

|

7. ДСП-Б |

|||

|

Вдоль волокон рубашек |

|||

|

Цельные |

32 (320) |

56 (560) |

- |

|

Составные |

31 (310) |

52 (520) |

- |

|

8. ДСП-В |

|||

|

Вдоль волокон рубашек |

|||

|

Цельные |

25 (250) |

36 (360) |

- |

|

Составные |

24 (240) |

30 (300) |

- |

Примечание. Пластики древесно-слоистые рекомендуется применять только для опор стационарных резервуаров.

6. ПРОВЕРКА УСТОЙЧИВОСТИ СТЕНКИ ВНУТРЕННЕГО СОСУДА ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ В МЕСТАХ ДЕЙСТВИЯ ОПОР

6.1. Напряженное состояние стенки обечайки внутреннего сосуда от действия опорного узла является дополнительным к основному, вызванному нагрузками сосуда в целом (избыточное давление, собственный вес сосуда, вес продукта и т.п.).

6.2. Условие устойчивости цилиндрической обечайки, подверженной действию основных нагрузок и опорных реакций, проверяется по формуле:

(47)

(47)

где:

А - коэффициент, значения которого принимаются:

А=0,7 - для условий транспортирования, монтажа и гидравлических испытаний;

А=0,8 - для эксплуатационных условий.

6.3. Приведенное мембранное напряжение.

6.3.1. Приведенное мембранное напряжение определяется по формуле:

![]() (48)

(48)

6.3.2. Мембранное продольное напряжение и мембранное окружное напряжение определяется по формулам:

![]() (49)

(49)

![]() (50)

(50)

6.3.3. Напряжения sX и sу определяются соответственно по формулам 18 и 21.

6.3.4. Мембранное продольное напряжение от действия опорного узла определяется по формуле:

где:

![]() . (52)

. (52)

![]() - коэффициент,

определяемый по графику (черт. 7)

- коэффициент,

определяемый по графику (черт. 7)

l11 - функция затухания, определяемая по графику (черт. 8).

Черт. 6

6.3.5. Суммарная радиальная реакция одной пары опор (черт. 6) определяется по формуле:

![]() (53)

(53)

6.3.6. Мембранное окружное напряжение от действия опорного узла, определяемое по формуле:

где:

![]() (55)

(55)

![]() - коэффициент,

определяемый по графику (черт. 9).

- коэффициент,

определяемый по графику (черт. 9).

l12 - функция затухания, определяемая по графику (черт. 10).

Черт. 7

Черт. 8

Черт. 9

Черт. 10

6.4. Приведенное изгибное напряжение от действия опорного узла.

6.4.1. Приведенное изгибное напряжение от действия опорного узла определяется по формуле:

![]() (56)

(56)

6.4.2. Изгибное продольное напряжение от действия опорного узла определяется по формуле:

![]() (58)

(58)

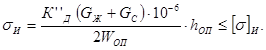

где: ![]() - коэффициент, определяемый по графику (черт. 11)

- коэффициент, определяемый по графику (черт. 11)

l13 - функция затухания, определяемая по графику (черт. 12).

6.4.3. Изгибное окружное напряжение от действия опорного узла определяется по формуле:

![]() (60)

(60)

где: ![]() - коэффициент, определяемый по графику (черт. 13)

- коэффициент, определяемый по графику (черт. 13)

l14 - функция затухания, определяемая по графику (черт. 14).

6.5. Если обечайка внутреннего сосуда под опорой укреплена подкладкой, то в формулах 51, 54, 57, 59 вместо величины S следует брать величину S+Sn.

Размеры подкладной плиты (см. черт. 6) следует принимать:

Толщина плиты Sn³S

Размер плиты в продольном направлении сосуда bn³1,5b1.

Размер плиты в окружном направлении сосуда an³0,5a1.

Черт. 11

Черт. 12

Черт. 13

Черт. 14

7. РАСЧЕТ НА ПРОЧНОСТЬ КОЖУХА ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ

7.1. Расчет кожуха изотермических резервуаров на прочность включает:

проверку на прочность силовых колец;

проверку на устойчивость цилиндрической формы обшивки кожуха;

проверку на прочность опор кожуха.

7.2. Расчет на прочность силовых колец.

7.2.1. Расчетная схема силового кольца показана на черт. 15.

Черт. 15.

7.2.2. Из принятой схемы строповки определяются силы, действующие на силовое кольцо:

для съемных транспортных цистерн

![]() , (61)

, (61)

для стационарных накопителей

![]() (62)

(62)

где: 1,5 - коэффициент динамичности при подъеме резервуара

Fу=FZ×tga, (63)

Р1у=Р1Z×tgy×sin g, (64)

Р1X=Р1Z×tgy×cos g. (65)

7.2.3. Исходя из сил, действующих на силовое кольцо, определяются изгибающие моменты и растягивающие усилия, действующие в сечениях силового кольца.

Для нахождения их максимальных значений, определение величин моментов и сил производится последовательно через каждые 15...30 градусов в диапазоне 0<q<p.

7.2.4 Определение изгибающих моментов М'' и растягивающих усилий N' от сил Р1Z и FZ производится по следующим формулам (см. табл. 5).

Таблица 5

|

N' (H) |

M' (Н×м) |

|

0£q£a |

0£q£a |

|

Р1Z[0,3183cosq(sin2b-sin2a)] |

Р1ZRКОЖ[0,3183(bsinb+cosb-asina-cosa-sin2acosq+sin2bcosq)-sinb+sina] |

|

a£q£b |

a£q£b |

|

Р1Z[0,3183cosq(sin2b-sin2a)+sinq] |

Р1ZRКОЖ[0,3183(bsinb+cosb-asina-cosa-sin2acosq+sin2bcosq)-sinb+sinq] |

|

b£q£p |

b£q£p |

|

Р1Z[0,3183cosq(sin2b-sin2a)] |

Р1ZRКОЖ[0,3183(bsinb+cosb-asina-cosa-sin2acosq+sin2bcosq)] |

7.2.5. Определение изгибающих моментов M'' и растягивающих усилий N'' от сил P1у производится по следующим формулам (см. табл. 6).

|

N'' (H) |

M'' (Н×м) |

|

0£q£a |

0£q£a |

|

Р1у[0,3183(a-sinacosa)-1]cosq |

Р1уRКОЖ[0,3183(sina-acosa+acosq-sinacosacosq)-cosq+cosa] |

|

a£q£p |

a£q£p |

|

Р1у[0,3183(a-sinacosa)cosq] |

Р1уRКОЖ[0,3183(sina-acosa+acosq-sinacosacosq)] |

7.2.6. Определение изгибающих моментов M''' и растягивающих усилий N''' от сил Fу производится по следующим формулам (см. табл. 7)

|

N''' (H) |

M''' (Н×м) |

|

0£q£a |

0£q£a |

|

Fу[0,3183(a-sinacosa)-1]cosq |

FуRКОЖ[0,3183(sina-acosa+acosq-sinacosacosq)-cosq+cosa] |

|

a£q£p |

a£q£p |

|

Fу[0,3183(a-sinacosa)cosq] |

FуRКОЖ[0,3183(sina-acosa+acosq-sinacosacosq)] |

7.2.7. По эпюрам изгибающих моментов и растягивающих усилий от сил P1у, P1Z, Fу, FZ строятся суммарные эпюры изгибающих моментов Мсум и растягивающих усилий Nсум и определяются их максимальные значения.

7.2.8. Условие прочности силового кольца имеет вид:

. (66)

. (66)

7.2.9. Поперечное сечение силового кольца имеет коробчатое сечение. Момент сопротивления поперечного сечения силового кольца определяется как для сложного сечения (черт. 16).

Черт. 16

7.2.10. Расстояние от нейтральной оси Z-Z до оси X-Х определяется по формуле:

![]() (67)

(67)

7.2.11. Момент инерции поперечного сечения силового кольца определяется по формуле:

JКОЛ=Jn+Fn×Z2n+FШ×Z2Ш+JШ. (68)

7.2.12. Момент сопротивления поперечного сечения силового кольца определяется по формуле:

![]() (69)

(69)

7.3. Проверка на устойчивость цилиндрической формы кожуха.

7.3.1. Условие устойчивости цилиндрической формы кожуха для стационарных и транспортных резервуаров имеет вид:

sСЖ£sКР. (70)

7.3.2. Критическое напряжение, при котором стенка кожуха может получить смятие, определяется по формуле:

(71)

(71)

7.3.3. Эквивалентная толщина кожуха в окружном направлении определяется по формуле:

![]() (72)

(72)

![]() (73)

(73)

7.3.4. Погонная жесткость на изгиб продольного сечения кожуха определяется по формуле:

![]() (74)

(74)

где:

![]() (75)

(75)

Черт. 17

7.3.5. JШП - момент инерции сечения шпангоута вместе с обшивкой определяется как для сложного сечения (черт. 17) по формуле:

JШП=Jd+Fd×Z2d+Fу×Z2у+Jу, (76)

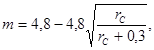

![]() (77)

(77)

m - коэффициент Пуассона для стали.

Fd=(30×d+t)×d, (78)

(79)

(79)

7.3.6. Сжимающие напряжения, действующие в поперечных сечениях кожуха, определяются по формуле:

(80)

(80)

где:

fКОЖ=pDКОЖ×dС, (81)

![]() (82)

(82)

7.4. Проверка на прочность опор кожуха.

7.4.1. Сечение опоры кожуха показано на черт. 18.

Черт. 18

Толщина ребер должна удовлетворять условию прочности на изгиб и устойчивость.

7.4.2. Сжимающие напряжения в ребрах опор кожуха определяются по формуле:

![]() (83)

(83)

7.4.3. Максимальная сила QMAX определяется при рассмотрении резервуара как балки, свободно лежащей на опорах и нагруженной распределенной нагрузкой q, определяемой по формуле:

![]() (84)

(84)

Для стационарных резервуаров К'д=0.

7.4.4. Условие устойчивости ребер имеет вид:

sСЖ£[s]Р. КОЖ. (85)

Допускаемое напряжение на устойчивость принимается меньшим из двух значений:

![]() или (86)

или (86)

![]() (87)

(87)

s'КР - определяется (черт. 18) по формуле:

(88)

(88)

7.4.5. Условие прочности ребер на изгиб имеют вид:

для транспортных резервуаров

![]() (89)

(89)

для стационарных резервуаров

![]() (90)

(90)

7.4.6. В случае размещения сосуда кожухе резервуара на седловых опорах, расчет последних следует производить по РТМ 26-11.0-77.

8. ТЕПЛОВОЙ РАСЧЕТ ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ

8.1. При тепловом расчете изотермических резервуаров определяются: теплопритоки к углекислому газу, необходимая толщина изоляции, среднесуточный прирост давления и срок хранения продукта.

8.2. Определение теплопритока к углекислому газу.

8.2.1. Общий теплоприток к углекислому газу складывается из теплопритока через изоляцию и из теплопритоков по тепловым мостам (трубопроводам, опорам, растяжкам).

Общий теплоприток определяется по формуле:

QОБЩ=QИЗ+SQi. (91)

8.2.2. Теплоприток через изоляцию определяется по формуле:

![]() (92)

(92)

8.2.3. Средняя температура углекислого газа определяется по формуле:

![]() (93)

(93)

8.2.4. Теплоприток по тепловому мосту определяется по формуле:

![]() (94)

(94)

8.2.5. Коэффициент теплопроводности некоторых материалов приведен в табл. 8.

Таблица 8

|

Перлитовый песок |

Текстолит |

Сталь |

Древесно-слоистый пластик |

||||

|

75 |

100 |

ПТК, ПТ, ПТ-1 |

09Г2С |

10Г2 |

Х18Н10Т |

ДСП |

|

|

l вт/м×град |

0,047 |

0,052 |

0,23-0,34 |

50 |

50 |

16,2 |

0,256-0,290 |

8.3. Определение времени хранения продукта.

8.3.1. Время хранения сжиженного углекислого газа определяется по формуле:

![]() (95)

(95)

8.3.2. Количество тепла, необходимое для перевода сжиженного углекислого газа из начального состояния в конечное, определяется по формуле:

Q=GЖ(iK-iH)×10-1. (96)

8.4. Определение среднесуточного прироста давления.

Среднесуточный прирост давления углекислого газа в резервуаре определяется по формуле:

![]() (97)

(97)

9. РАСЧЕТ КРЕПЛЕНИЯ РЕЗЕРВУАРОВ НА ТРАНСПОРТНОМ СРЕДСТВЕ

9.1. Изотермический резервуар крепится на транспортном средстве болтами или шпильками.

9.2. Необходимое усилие затяжки болтового соединения определяется по формуле:

![]() (98)

(98)

где: n=1,8 … 2,0;

mТР= 0,15 ... 0,2 (сталь по стали).

9.3. Условие прочности болта имеет вид:

![]() (99)

(99)

При необходимости рекомендуется применять конструктивные элементы в виде упоров, штифтов, шпонок и др. для разгрузки болтов от продольной нагрузки.

В этом случае n=1,0.

10. РАСЧЕТ ПРЕДОХРАНИТЕЛЬНЫХ УСТРОЙСТВ

10.1. Предохранительные устройства являются видом арматуры, используемой для автоматического выпуска избытка жидкой, паро- или газообразной среды из системы высокого давления, при чрезмерном повышении давления в ней, в систему низкого давления или в атмосферу и обеспечивающие безопасную эксплуатацию установок и предотвращение аварий. Предохранительные устройства выполняются в виде предохранительных клапанов или разрывных элементов мембран.

10.2. Ha внутренних сосудах изотермических резервуаров для низкотемпературного сжиженного углекислого газа должны устанавливаться пружинные полноподъемные клапаны двухпозиционного действия.

Для таких клапанов справедливо условие:

hMAX³0,025dC. (100)

Предохранительные клапаны должны устанавливаться на отдельном трубопроводе.

10.3. Принцип работы полноподъемного двухпозиционного клапана и соотношение давлений во внутреннем сосуде и перед клапаном.

10.3.1. На черт. 19 представлена схема движения золотника двухпозиционного клапана в зависимости от давления перед клапаном.

Черт. 19

10.3.2. В соответствии с принципом действия предохранительных клапанов их работа характеризуется приведенными ниже соотношениями между величинами максимально допустимого и расчетного давлений в сосудах и давлениями открытия и закрытия предохранительных клапанов.

Максимально допустимое давление РMAX.1 - максимально допустимое давление углекислого газа в сосуде, разрешенное официальными нормами, при сбросе из него углекислого газа через предохранительный клапан.

Для изотермических резервуаров для сжиженного углекислого газа РMAX.1 принимается:

РMAX.1£1,1 РР. (101)

Давление начала открытия (установочное давление РУСТ) - давление начала подъема золотника предохранительного клапана.

Для изотермических резервуаров для сжиженного углекислого газа РУСТ принимается:

РУСТ=РР. (102)

Давление полного открытия РП.О. - давление, которое устанавливается перед предохранительном клапаном при полном его открытии. Давление полного открытия соответствует условию:

РУСТ<РП.О£1,1 РР. (103)

Давление закрытия предохранительного клапана РЗ - давление, при котором предохранительный клапан закрывается после срабатывания. Для изотермических резервуаров сжиженного углекислого газа РЗ соответствует условию:

РУСТ>РЗ³0,7РР. (104)

10.4. Требования к работе предохранительных клапанов.

К предохранительным клапанам предъявляются следующие требования:

10.4.1. Пропускная способность предохранительного клапана должна быть такой, чтобы давление в резервуаре, образующееся при полном открытии клапана (РП.О), не превышало максимальное рабочее давление более чем на 10%.

10.4.2. В открытом состоянии клапан должен работать устойчиво без вибраций.

10.4.3. Клапан должен закрываться при давлении РЗ³0,7РР и при дальнейшем возрастании давления до рабочего обеспечивать соответствующую герметичность.

10.4.4. В закрытом состоянии клапан должен обеспечивать требуемую герметичность при давлении, равном 0,9РMAX.

10.5. Расчет предохранительного клапана.

10.5.1. Размеры предохранительного клапана рассчитываются из учета необходимой пропускной способности его при заданном допускаемом повышении давления.

10.9.2. Пропускная способность клапана GКЛ представляет собой массовый расход углекислого газа через предохранительный клапан в единицу времени.

10.5.3. Количество углекислого газа GКЛ, которое должно быть сброшено через предохранительный клапан, определяется в зависимости от аварийного расхода в защищаемой системе.

10.5.4. Определение размеров проточной части предохранительного клапана.

Определяющим для всех размеров проходных сечений клапана является диаметр узкого сечения седла dC, который определяется площадью сечения FC.

![]() (106)

(106)

Рекомендуется выбирать размеры проточной части в соответствии с черт. 20 и табл. 9.

Черт. 20

Таблица 9

|

Формула |

||

|

Высота подъема золотника |

h³0,4dC |

|

|

Диаметр седла: |

||

|

входной |

d1=(1,5...2,0)dC |

|

|

выходной |

d'1=(1,0...1,1)dC |

|

|

Угол конусности седла |

b1=6...10° |

|

|

Радиус выходной части седла |

|

|

|

Длина цилиндрической части седла |

lC=(0,8...1,0)dC |

|

|

Наружный диаметр золотника |

d3=(1,5...2,5)dC |

|

|

Высота бурта на диске |

D=0,2dC |

|

|

Расстояние от нижней плоскости неподвижного бурта до плоскости уплотнения седла клапана |

d1=0,1dC |

|

|

Внутренний диаметр корпуса |

d4=(1,0...3,0)(dC+d3) |

|

|

Площадь сечения после затвора при полном подъеме золотника |

F3>FЩ=pd'Ch |

|

|

Расстояние плоскости уплотнения затвора от нижней поверхности корпуса |

l4³dC |

|

|

Радиус профилирующего конуса |

|

|

|

Высота профилирующего конуса |

|

|

Необходимое эквивалентное проходное сечение Ф предохранительного клапана определяется по формуле:

(107)

(107)

где: e* - коэффициент расширения углекислого газа, определяемый по графику черт. 21 в зависимости от объемного показателя адиабаты Кn.

Объемный показатель адиабаты углекислого газа определяется по формуле:

![]() (108)

(108)

где: К=1,31,

mТ=1,0,

x - коэффициент сжимаемости углекислого газа, определяемый по графику черт. 22 в зависимости от приведенных координат p и t1.

Приведенные температура и давление углекислого газа перед клапаном определяются по формулам:

![]()

![]() (109)

(109)

где: РКР=7,29 Мпа

ТКР=304,3 К

Коэффициент расхода aКЛ предохранительного клапана определяется по графику черт. 23.

Определенный по формуле (105) диаметр седла dC округляется до ближайшего большего значения из следующего ряда:

12; 15; 20; 25; 32; 40; 50; 60; 80; 100 мм.

Площадь проходного сечения принятого диаметра седла клапана определяется по формуле:

![]() (110)

(110)

Уточненное эквивалентное проходное течение предохранительного клапана определяется по формуле:

Ф'=aКЛF'C. (111)

Пропускная способность клапана с принятым диаметром сопла проверяется по формуле:

![]() (112)

(112)

Черт. 21

Черт. 22

Черт. 23

где: В - коэффициент, определяемый по табл. 5.4.5. Правил устройства и безопасной эксплуатации сосудов под давлением, утвержденных Госгортехнадзором СССР.

Фактическое максимальное давление во входном сечении подводящего трубопровода (в сосуде) при полностью открытом клапане определяется по формуле:

![]() (113)

(113)

где: ![]()

Скорость углекислого газа во входном сечении подводящего трубопровода определяется по формуле:

uMAX=lВХ×аТР, (114)

где:

![]() (115)

(115)

Скоростной коэффициент lВХ определяется по графику (черт. 24) в зависимости от приведенной длины подводящего трубопровода L' и скоростного коэффициента на выходе трубопровода lВЫХ.

Приведенная длина подводящего трубопровода определяется по формуле:

![]() (116)

(116)

где: xТР - приведенный коэффициент сопротивления подводящего трубопровода с учетом всех местных сопротивлений определяется согласно табл. 10.

Скоростной коэффициент в выходном сечении трубопровода определяется по формуле:

![]() (117)

(117)

где:

![]() (118)

(118)

![]() (119)

(119)

Черт. 24

Таблица 10

Коэффициенты местного сопротивления

|

Расчетные формулы и величины |

Эскиз |

Расчетные формулы и величины |

|

||||||

|

|

Внезапное расширение сечения x=(1-f1/f2)2 |

|

Выход из трубы x=1,0 |

|

|||||

|

|

Внезапное сужение сечения x=0,5(1-f1/f2) |

|

Колена сварные j=90° x=1,3; j=60° x=0,7; j=45° x=0,3; j=30° x=0,2 j=22,5° x=0,1 |

||||||

|

|

Расходящийся конус x=k(1-f1/f2)2 k=0,12...0,20 пропорционально углу a |

|

Колено сварное j=90° x=0,6 |

||||||

|

|

Вход в трубу: а) острая кромка x=0,5; б) закругленная кромка x=0,1 |

|

Колено сварное j=90° x=0,5 |

||||||

|

|

Плавный поворот на угол j xj=x90°j/90° |

|

в) двойной поворот с перегибом под углом 90° x=4x1, x1 - коэффициент местного сопротивления поворота под углом в 90° |

|

|||||

|

|

1 |

2 |

3 |

4 |

5 |

|

|||

|

x90° |

0,29 |

0,15 |

0,12 |

0,10 |

0,08 |

Коэффициент сопротивления трения в трубе

L - длина трубопровода, мм; d - внутренний диаметр трубопровода, мм; D - абсолютная шероховатость трубы (стальная - D=0,1¸0,3 мм). |

|

||

|

|

Двойные повороты а) калач x=2x1; б) пространственный поворот, состоящий из двух поворотов под углом 90°, расположенных друг к другу под прямым углом, x=3x1; |

|

|||||||

Фактическое максимальное давление РMAX. Ф должно быть не более 1,1РР.

В случае, если РMAX. Ф³1,1РР, то следует сделать пересчет, увеличив диаметр подводящего трубопровода dTP.

10.5.5. Расчет уплотнения предохранительного клапана.

Уплотнение затвора предохранительных клапанов для углекислого газа в паре золотник-седло может осуществляться в следующем сочетании материалов:

металл по металлу;

металл по неметаллу.

В качестве металлического уплотнения рекомендуется применять сталь марки ОХ18Н10Т и т.п.

В качестве неметаллического уплотнения рекомендуется применять полимерные материалы. Например - фторопласт, дифлон и т.п.

Ширину металлической управляющей кромки принимают равной

b4=(0,05...0,3)×10-2. (120)

Минимальное удельное давление, необходимое для уплотнения определяют следующим образом:

для уплотнения металл по металлу величина удельного давления определяется по графику черт. 25 в зависимости от значения "y"

у=1,1×PP-0,25×dC-0,1×b40,54, (121)

Здесь: PP - кгс/см2, dC - см, b - см.

Черт. 25

для уплотнения металла по полимеру

qmin=0,2(3+0,2PP). (122)

Повышение давления до начала открытия клапана принимается равным:

DP0=PУСТ-0,9PP=0,1×PP. (123)

Усилие уплотнения определяется по формуле:

![]() (124)

(124)

для уплотнения металла по металлу DlГ=0.

Для уплотнения металл по неметаллу

DlГ=10-9m(17-0,2dCP)(qmin)n, (125)

Формула справедлива для dCP£80мм,

где:

n=1,1rC+2,8, (126)

При определении коэффициентов m и n по формулам (126) и (127) величину rC следует подставлять в мм.

rC=0,1...5 мм

Черт. 26

Для создания герметичности в затворе клапана необходимое давление определяется по формуле:

![]() (128)

(128)

В случае невозможности обеспечения в клапане удельного давления более qmin, т.е. при qУПЛ<qmin, допускаемые протечки в затворе клапана должны быть не более 10 см3/мин на каждый см условного прохода клапана.

Усилие пружины закрытого клапана QПР. О определяется по формуле:

![]() (129)

(129)

Давление на уплотняющую кромку от внешнего давления (пружины и веса подвижных частей) при условии отсутствия давления перед клапаном должно быть меньше текучести материала затвора, т.е.

![]() (130)

(130)

10.5.6. Расчет пружины предохранительного клапана.

Усилие сжатия пружины при полном открывании клапана QПР. 2 определяется по формуле:

![]() (131)

(131)

Коэффициент давления потока gMAX определяется по номограмме (черт. 27).

Жесткость пружины X определяется по формуле:

![]() (132)

(132)

Прогиб пружины при закрытом клапане определяется по формуле:

![]() (133)

(133)

Черт. 27

Прогиб пружины при. открытом клапане определяется по формуле:

l6=l5+hMAX. (134)

ПРИЛОЖЕНИЕ 1

Справочное

Пример расчета транспортной цистерны типа ЦЖУ-3,0-2,0

1. Для выполнения примера расчета принята универсальная съемная цистерна ЦЖУ-3,0-2,0 по ГОСТ 19662-74 с установкой на транспортном средстве.

2. Исходные данные:

V=3,0 м3 Т=229 К

КН=0,96 ТВ=303 К

РН=0,8 МПа ТК=254,4 К

РК=2,0 МПа D=1,2 м

rЖ=1128,7 кг/м3 t=12 лет

GЖ=29500 Н GР=22000 Н

GС=9850 Н iK=77,98 ккал/кг

ТСБ=293 К iN=89,65 ккал/кг

Материал внутреннего сосуда - сталь 09Г2С, ГОСТ 19282-73.

Материал опор сосуда - текстолит ПТ, 2-й сорт, ГОСТ 5-78.

Материал растяжек - сталь Х18Н10Т, ГОСТ 7350-77.

Материал трубопроводов - сталь 12Х18Н10Т, ГОСТ 9940-72.

3. Допускаемые напряжения при расчете. Рабочее и расчетное давление

3.1. Для проведения расчетов принимаем следующие основные допускаемые напряжения:

- для стали 09Г2С при толщине листа S=8мм, [s]=192 МПа, при S=10 мм, [s]=184Пa;

- для стали Х18Н10Т, ![]() МПа.

МПа.

3.2. Гидростатическое давление столба сжиженного углекислого газа определяется по формуле:

РГИДР=rЖ×НЖ×10-5=1128,7×0,99×10-5=0,011 МПа. (5)

3.3. Динамическое давление на днище внутреннего сосуда равно:

![]() (6)

(6)

![]() МПа.

МПа.

3.4. Суммарное давление равно:

SР=РГИДР+РДИН=0,011+0,028=0,037 МПа.

что составляет от РMAX=2,0 МПа:

![]()

3.5. В соответствии с примечанием пункта 3.2.2. расчетное давление принимаем:

РР=РMAX=2 МПа.

4. Расчет на прочность внутреннего сосуда и его элементов

4.1. Определяем толщину стенки обечайки внутреннего сосуда:

![]() (7)

(7)

где:

С=t×П×10-3=12×0,05×10-3=0,6×10-3м, (8)

j=0,95 - для сварки автоматической с ручной подваркой корня шва.

![]() м (7,2 мм).

м (7,2 мм).

Принимаем толщину стеной обечайки по сортаменту S = 0,008 м (8 мм).

4.2. Определяем толщину стенки днища сосуда

![]() (9)

(9)

Учитывая, что С1=15% от толщины стенки сосуда, имеем:

если: R=D=1,2 м, j=0,95,

тогда:

![]() м.

м.

Принимаем толщину стенки днища Sд=0,01 м (10 мм)

4.3. Проверка прочности внутреннего сосуда от действия внутреннего давления, вертикальных и горизонтальных нагрузок.

4.3.1. Определяем интенсивность вертикальных нагрузок.

![]() (10)

(10)

где:

![]() (11)

(11)

тогда:

![]() Н/м.

Н/м.

Черт. 1

4.3.2. Определяем изгибающие моменты (см. черт. 1 Приложение 1) под опорами.

![]() Н×м. (12)

Н×м. (12)

4.3.3. Максимальный

момент при ![]() равен:

равен:

(13)

(13)

здесь: ![]()

тогда:  Н×м

Н×м

4.3.4. Определяем напряжение изгиба в сечениях сосуда от действия вертикальных нагрузок.

![]() (16)

(16)

где:

W=0,785D2CP(S-C), (17)

W=0,785×(1,208)2×(0,8×10-2-0,06×10-2)=0,0084 м3,

![]() МПа.

МПа.

4.3.5. Определяем напряжение в обечайке внутреннего сосуда в окружном направлении от действия внутреннего давления.

![]() (18)

(18)

![]() МПа.

МПа.

4.3.6. Определяем напряжение в обечайке внутреннего сосуда от действия внутреннего давления в продольном направлении:

![]() МПа. (19)

МПа. (19)

4.3.7. Определяем напряжение, возникающее в стенках днища.

![]() (20)

(20)

где: С1=0,15Sд=0,0015 м

![]() МПа.

МПа.

4.3.8. Условие прочности обечайки внутреннего сосуда при совместном действии внутреннего давления, вертикальных и горизонтальных нагрузок проверяем по формулам:

sХ=s'Х+sИ£[s], (21)

sХ=84,82+1,03=85,85 МПа,

85,85<192.

т.е. условие выполняется.

sу£[s], (22)

sу=169,4 МПа, 169,4<192.

т.е. условие выполняется.

sд£[s], (23)

sд=160,2 МПа, 160,2<184.

т.е. условие выполняется.

5. Расчет на прочность узлов крепления внутреннего сосуда

5.1. Расчет на прочность н определение необходимого усилия затяжки растяжек сосуда (см. черт. 4)

5.1.1. Средняя температура изоляции равна:

![]() К. (25)

К. (25)

5.1.2. Средний радиус растяжки на дуге СД равен:

![]()

где: S=4×10-3 м - толщина растяжки,

тогда: ![]() м.

м.

5.1.3. Длина растяжки на участке СД равна:

![]() м,

м,

где: a2=42,5° - принято конструктивно.

5.1.4. Длина растяжки на участке ДЕ конструктивно равна:

l2=0,63 м.

5.1.5. Определяем уменьшение длины растяжки в результате температурных деформаций.

DlP=aP[l1(TСБ-T)+l2(ТСБ-ТСР)], (24)

DlP=16,6×10-6[0,45(293-229)+0,63(293-266)],

DlP=0,76×10-3 м.

5.1.6. Перемещение центра "0" внутреннего сосуда при температурных деформациях в результате уменьшения высоты опор сосуда и диаметра обечайки равно:

DS=DZ1+DZ2. (26)

Температурная усадка опоры сосуда будет равна:

DZ1=aОП×hОП(ТСБ-ТСР)×cosa, (27)

DZ1=30×10-6×0,16(293-266)×0,8192=0,11×10-3 м,

где: hОП=0,16 м - конструктивная высота опоры.

Температурная усадка сосуда равна:

![]() (28)

(28)

где: a=35°.

DH'=DCP[1-aC(TСБ-Т)]+S, (29)

DH'=1,208[1-12×10-6(293-229)]+0,008=1,215 м,

![]() (30)

(30)

![]()

a'=35°3',

![]()

Определяем величину DZ.

DZ=0,11×10-3+0,71×10-3=0,82×10-3 м.

5.1.7. Определяем уменьшение длины дуги обечайки в результате температурных деформаций.

DZ3=aC×l1(TСБ-T), (31)

DZ3=12×10-6×0,45(293-229)=0,35×10-3 м.

5.1.8. Определяем общее изменение длины растяжки.

Dl=DZ+DZ3-DlP, (32)

Dl=0,82×10-3+0,35×10-3-0,76×10-3=0,41×10-3 м.

5.1.9. Определяем необходимое усилие затяжки растяжек для компенсации температурных деформаций опор сосуда, обечайки сосуда и растяжек.

![]() (33)

(33)

где: fP=4×40=160 мм2=0,16×10-3 м2,

Е=1,95×105 МПа.

l=1,28 м - (конструктивная длина)

![]() Н.

Н.

5.1.10. Определяем усилие, возникающее в растяжке от динамических нагрузок.

![]() (34)

(34)

![]() Н.

Н.

5.1.11. Определяем предварительное усилие затяжки

ТПР=Тt+Тд, (35)

ТПР=9994+9837,5=19851,5 Н.

5.1.12. Условие прочности растяжки проверяется по формуле:

sР=sд+st£[s]H, (36)

тогда:

![]()

![]()

124<213,

т.е. условие прочности соблюдается.

5.2. Расчет на прочность опор внутреннего сосуда.

5.2.1. Проверку прочности опоры на сжатие производим по формуле (41) при [s]СЖ=24 МПа.

где: fОП=b1×a1=0,2×0,12=0,024 м2,

b1=0,2 м; a1=0,12 м - принято конструктивно

![]() (53)

(53)

K'д=2;

![]() Н.

Н.

![]() МПа,

МПа,

4,5<24,

т.е. условие прочности выполняется.

5.2.2. Проверку прочности опоры по напряжениям изгиба проверяем по формуле (42) при [s]и=29 МПа:

где:

![]() м3, (44)

м3, (44)

тогда:

![]() МПа,

МПа,

или 3,94<29,

т.е. условие прочности выполняется.

5.2.3. Проверку прочности опоры по касательным напряжениям проверяем по формуле (45) при [t]=19 МПа:

![]() МПа,

МПа,

или: 0,82<19,

т.е. условие прочности выполняется.

6. Проверка устойчивости стенки внутреннего сосуда в местах действия опор.

6.1. Определяем мембранное продольное и окружное напряжения в стенках внутреннего сосуда.

![]() (51)

(51)

![]() (54)

(54)

где: F=108276 Н;

![]() (52)

(52)

![]() (55)

(55)

коэффициенты ![]() ,

, ![]() , l11 и l12 определены по

графикам черт. 7, 8, 9 и 10 для величин:

, l11 и l12 определены по

графикам черт. 7, 8, 9 и 10 для величин:

![]()

![]()

![]()

DCP=D+S=1,2+0,008=1,208 м,

МПа;

МПа;  МПа;

МПа;

![]() МПа, (49)

МПа, (49)

![]() МПа, (50)

МПа, (50)

6.2. Определяем приведенное мембранное напряжение по формуле:

![]() (48)

(48)

![]() МПа.

МПа.

6.3. Определяем изгибное продольное и окружное напряжение от действия опорного узла.

![]() (57)

(57)

![]() (59)

(59)

где:

![]() (58)

(58)

![]() (60)

(60)

коэффициенты ![]() l13 и l14 определены по

графикам черт. 11, 12, 13 и 14.

l13 и l14 определены по

графикам черт. 11, 12, 13 и 14.

МПа.

МПа.

МПа.

МПа.

6.4. Определяем приведенное изгибное напряжение от действия опорного узла по формуле:

![]() (56)

(56)

![]() МПа.

МПа.

6.5. Проверяем условие устойчивости формы сосуда по формуле:

(47)

(47)

0,74<1,

т.е. условие выполняется.

7. Расчет на прочность кожуха цистерны

7.1. Расчет на прочность силовых колец кожуха.

7.1.1. По принятой схеме строповки (см. черт. 2 и черт. 3 Приложение 1) определяем силы, действующие на силовое кольцо кожуха.

![]() Н (81)

Н (81)

Из треугольника O'AA' определяем:

![]()

![]()

![]() м,

м, ![]()

![]() м,

м,

тогда:

![]() м.

м.

![]()

![]()

Черт. 2 Черт. 3

7.1.2. Определяем величины сил Fy, P1y и P1X.

Fy=FZ×tga=19313×tg35°=19313×0,7=13520 H, (63)

P1y=P1Z×tgy×sing=19313×0,577×0,6999=7800 H, (64)

P1X=P1Z×tgy×cosg=19313×0,577×0,7143=7980 H, (65)

где: y=30° - принято конструктивно по схеме строповки.

7.1.3. Определяем изгибающие моменты и растягивающие усилия по формулам таблиц 5, 6 и 7.

В качестве примера определяем значения изгибающего момента и растягивающего усилия при 0£q£a и a=35°; b=120°:

M'=P1Z×RКОЖ[0,3183(b×sinb+cosb-a×sina-cosa-sin2a×cosq+sin2b×cosq)-sinb+sina],

M'0°=P1Z×RКОЖ[0,3183(2,09×sin(90°+30°)+cos(90°+30°)-0,611×sin35°-cos35°-sin235°×cos0°+sin2(90°+30°)×cos0°)-sin(90°+30°)+sin35°],

M'0°=19313×0,9[0,3183(2,09×cos30°-sin30°-0,611×sin35°-cos35°-sin235°×cos0°+cos230°×cos0°)-cos30°+sin35°],

M'0°=19313×0,9[0,3183(2,09×0,866-0,5-0,611×0,5736-0,8192-(0,5736)2×1+(0,866)2×1)-0,866+0,5736]=(-1977) Н×м,

N'=P1Z[0,3183×cosq×(sin2b-sin2a)],

N'0°=19313[0,3183×cos0°×(sin(90°+30°)-sin235°)],

N'0°=19313[0,3183×cos0°×(cos30°-sin235°],

N'0°=19313[0,3183×1×(0,866-0,57362)]=3300 Н.

Результаты расчетов остальных значений изгибающих моментов и растягивающих усилий представлены в таблице 1 Приложение 1.

7.1.4. По результирующим значениям изгибающих моментов и растягивающих усилий (Таблица 1, Приложение 1) строим диаграмму, представленную на черт. 4.

7.1.5. Проверяем прочность силового кольца кожуха по условию:

![]() , (66)

, (66)

Материал кольца - Сталь ст. 3 [s]=140 МПа.

Конструктивно кольцо выполнено из швеллера №10 по ГОСТ 8240-72 и полосы с размерами 5´250.

Определяем ZКОЛ и JКОЛ.

![]() см, (67)

см, (67)

JКОЛ=Jn+Fn×Z2n+FШ×Z2Ш+JШ, (68)

JКОЛ=0,25+12,5×1,592+10,9×1,822+20,4=88,4 см4.

Определяем WКОЛ и fКОЛ.

![]() (69)

(69)

(см.

(см.

м,

м,