СПЕЦИАЛИЗИРОВАННОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИСЕСКОЕ БЮРО СТРОИТЕЛЬНОЙ ТЕХНИКИ СВЯЗИ

Акционерное общество по разработке и совершенствованию технологий

строительства сооружений связи

АО ССКТБ-ТОМАСС

Утверждаю

Генеральный директор АО

"ССКТБ-ТОМАСС"

С.П. Шашпов

" 14 "____12___ 1994г.

РУКОВОДСТВО

по строительству сельских волоконно-оптических

линий связи

Руководство разработано

по заказу ИСПОЛНИТЕЛЬНОГО

КОМИТЕТА РЕГИОНАЛЬНОГО

СОДРУЖЕСТВА В ОБЛАСТИ СВЯЗИ

МОСКВА 1994

1. ВВЕДЕНИЕ

1.1. Настоящее "Руководство по строительству сельских волоконно-оптических линий связи" действует на территориях стран: России, Белоруси, Молдовы, Армении, Грузии, Кыргыстана, Таджикистана и является обязательным при выполнении проектных, строительно-монтажных и эксплуатационных работ.

1.2. Руководство распространяется на строительство сельских волоконно-оптических линий связи. В нем рассматриваются вопросы организации, подготовки и выполнения этого вида работ.

1.3. Поскольку, в этой области подобные разработки ранее не проводились, данное Руководство является единственным действующим технологическим документом. По мере накопления опыта строительств, конструкции муфт, технология прокладки и монтаж могут быть дополнены или изменены.

1.4. Учитывая уже имеющуюся большую номенклатуру технологической документации на строительство ВОЛС в других областях (магистральные, внутризоновые, городские) в Руководстве даны основные отличительные особенности строительства сельских ВОЛС. По мере необходимости, в Руководстве приводятся ссылки на различные другие издания.

1.5. В Руководстве рассматривается способ подвески оптического кабеля на спиральных зажимах, разработанных и изготовленных научно-производственным внедренческим предприятием "Электросетьстройпроект" (НПВП ЭССП) (127566, Москва, Высоковольтный проезд, 13А).

1.6. Руководство разработано коллективом Специализированного конструкторско-технологического бюро строительной техники связи Министерства связи Российской Федерации (ССКТБ).

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. При рассмотрении возможностей строительства ВОДС в сельской местности, определилась необходимость разработки ВНИИКП новых конструкций оптических кабелей связи. Вместе с тем, учитывая, что серийный выпуск предлагаемых новых конструкций кабелей может быть освоен не раньше 1994-1995гг., в Руководстве даны рекомендации по временному применению уже существующих конструкций.

2.2. Значительно проще решился вопрос с монтажом. Проведенные исследования показали, что на первое время освоения строительства сельских ВОЛС могут быть использованы уже имеющиеся конструкции муфт ММЗОК и СМОК.

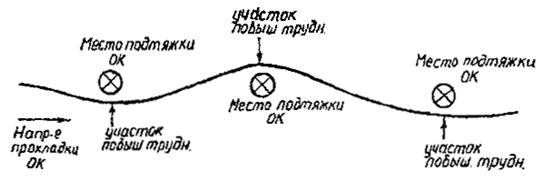

При прокладке кабеля в грунт, соединительная муфта и запас оптического кабеля укладываются в предварительно отрытый котлован, в кабельной канализации - на консолях. При подвеске на столбовых опорах концы оптического кабеля обеих строительных длин, спускают по опоре вниз, рядом с опорой отрывают котлован, монтируют и укладывают в него муфту вместе с запасом кабеля.

2.3. В вопросах прокладки сельских оптических кабелей связи не просматриваются какие-либо особые сложности, так как по своим механическим свойствам они не уступают применяющимся конструкциям.

3. КОНСТРУКЦИИ И ХАРАКТЕРИСТИКИ ОПТИЧЕСКИХ КАБЕЛЕЙ ДЛЯ СЕЛЬСКИХ ЛИНИЙ СВЯЗИ (новая разработка ВНИИКП)

Разработанные оптические кабели, предназначаются для сельских районов. Они могут прокладываться в грунтах всех категорий, кабельной канализации и подвешиваться на столбовых опорах воздушных линий связи.

Условия эксплуатации при температурах от минус 40°С до плюс 50°С.

3.1. Кабель ОКСТСП-50-01

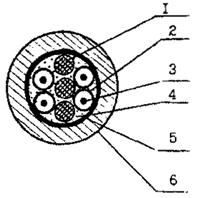

Кабель сельский для подвески на столбовых опорах, имеющий сердечник с градиентным оптическим волокном, с центральным силовым элементом из стеклопластикового стержня, со скрученными вокруг стержня оптическими модулями и стеклопластиковыми стержнями, с гидрофобным заполнителем, поверх которого наложена полиэтиленовая защитная оболочка (см. рис. 3.1.).

1 - силовой элемент из стеклостержня диаметром 2,0±0,2 мм;

2 - оболочка оптического модуля наружным диаметром 2,0±0,2 мм;

3 - оптические волокна (2 или 4);

4 - гидрофобный заполнитель

5 - обмотка лентой марки ПЭТ-Э толщиной 50 мкн, шириной 20 мм с перекрытием 30±10%;

6 - защитная оболочка из ПЭВД марки 153-10К толщиной 1,5±0,2 мм, наружным диаметром 9,0±0,5 мм.

Рис. 3.1. Конструкция кабеля ОКСТСП-50-01.

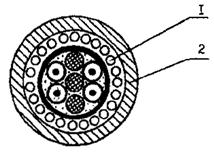

3.2. Кабель ОКСТСП-50-02

То же, но поверх сердечника наложена броня из стеклопластиковых стержней и защитная полиэтиленовая оболочка (см. рис. 3.2.)

1 - стеклостержневая броня;

2 - защитная полиэтиленовая оболочка диаметров 13±0,5 мм.

Рис. 3.2. Конструкция кабеля ОКСТСП-50-02.

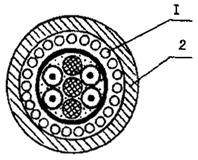

3.3. Кабель ОКСТС-50-03

Кабель сельский для прокладки в грунт и кабельной канализации, имеющий сердечник с градиентным оптическим волокном, с центральным силовым элементом из стеклопластикового стержня, со скрученными вокруг стержня оптическими модулями и стеклопластиковыми стержнями, с броней из стальной проволоки, покрытой полиэтиленовой оболочкой, с гидрофобным заполнителем, с наружной защитной полиэтиленовой оболочкой (см. рис. 3.3.).

1 - стальные проволоки брони диаметром 1,2 мм в полиэтиленовой оболочке радиальной толщиной 0,4 мм. Диаметр наружного повива 10,4±0,5 мм;

2 - защитная полиэтиленовая оболочка наружным диаметром 13,4±0,5 мм.

Рис. 3.3. Конструкция кабеля ОКСТС-50-03.

3.4. Кабель ОКСТС-50-04

То же, но поверх сердечника наложена промежуточная оболочка толщиной 1,0 мм, стальная гофрированная лента толщиной 0,1 мм и полиэтиленовая защитная оболочка с наружным диаметром 13,2±0,5 мм.

Ниже приведена таблица всех типоразмеров ОК.

|

Обозначение |

Кол-во ОВ |

Коэффициент затухания, дБ/км, не более |

Наружный диаметр, мм |

Расчетная масса, 1 км/кг |

|

ОКСТСП-50-01-0,7-2/4 |

2,4 |

0,7 |

9,0±0,5 |

80,8 |

|

ОКСТСП-50-01-1,0-2/4 |

2,4 |

1,0 |

9,0-0,5 |

80,8 |

|

ОКСТСП-50-01-1,5-2/4 |

2,4 |

1.5 |

9,0±0,5 |

80,8 |

|

ОКСТСП-50-02-0,7-2/4 |

2,4 |

0,7 |

13,0±0,5 |

176 |

|

ОКСТСП-50-02-1,0-2/4 |

2,4 |

1,0 |

13,0±0,5 |

176 |

|

ОКСТСП-50-02-1,5-2/4 |

2,4 |

1,5 |

13,0±0,5 |

176 |

|

ОКСТС-50-03-0,7-2/4 |

2,4 |

0,7 |

13,4±0,5 |

228 |

|

ОКСТС-50-03-1,0-2/4 |

2,4 |

1,0 |

13,4±0,5 |

228 |

|

ОКСТС-50-03-1,5-2/4 |

2,4 |

1,5 |

13,4±0,5 |

228 |

|

ОКСТС-50-04-0,7-2/4 |

2,4 |

0,7 |

13,2±0,5 |

154 |

|

ОКСТС-50-04-1,0-2/4 |

2,4 |

1,0 |

13,2±0,5 |

154 |

|

ОКСТС-50-04-1,5-2/4 |

2,4 |

1,5 |

13,2±0,5 |

154 |

Строительная длина кабелей не менее 2000 м. По согласованию с заказчиком, кабель может поставляться и другими длинами.

Оптический модуль изготовлен из поликарбоната или другого полимерного материала, обладающего хорошей продольной устойчивостью и содержит одно или два оптических волокна. Пространство внутри модуля заполнено гидрофобным заполнителем. Наружный диаметр модуля 2,0±0,2 мм.

В кабеле вокруг центрального силового элемента состоящего из стеклостержня диаметром 2,0±0,2 мм скручены шесть элементов - оптические модули и стеклостержни. Свободное пространство заполнено гидрофобным заполнителем.

Оптические волокна, уложенные в модули, отличаются по цвету. В кабеле имеется направляющий модуль, имеющий маркировку, отличительную от остальных модулей.

Поверх скрутки всех элементов, наложена полиэтилентерефталатная лента, типа ПЭТ-Э.

Диаметр сердцевины волокна - 50+3 мкм.

Диаметр отражающей оболочки - 125±3 мкм.

Некруглость сердцевины и оболочки - в пределах допусков на диаметр.

Неконцентричность сердцевины и оболочки - не более 3 мкм,

Коэффициент широкополосности ОВ на длине волны 1,3 мкм - не менее 120 МГц.

Эффективная числовая аппертура - 0,2±0,02.

Допустимые растягивающие усилия, Н:

4000 - при подвеске на опорах кабеля марки ОКСТСП-50-01;

12000 - при подвеске на опорах кабеля марки ОКСТСП-50-02;

3000 - при прокладке в грунте, кабельной канализации кабелей марок ОКСТС-30-03, ОКСТС-50-04.

Допустимое раздавливающее усилие - 1000 Н/см.

3.5. Временно рекомендуемые конструкции отечественных оптических кабелей связи

До начала серийного производства оптических кабелей, разработки ВНИИКП, временно рекомендуются для применения следующие кабели:

при строительстве местных сетей для прокладки в кабельной канализации и подвеске на столбовых опорах - ОК-50-2-2-4;

для прокладки в грунт - ОЗКГ-1, ОЗКГ-2, ОЗКГ-3, ОКЗБ.

4. ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА

4.1. Для строительства сельских ВОЛС, желательно привлекать специалистов, имеющих опыт строительства магистральных и внутризоновых оптических линий связи.

4.2. При освоении этой области впервые, необходимо решить ряд вопросов и, прежде всего, вопрос о подготовке кадров. К прокладке кабеля в грунт бестраншейным или открытым способами, а также в кабельной канализации, привлекаются монтажники-кабельщики, машинисты и прочие рабочие обычных кабелепрокладочных бригад, получившие необходимый инструктаж.

К монтажу оптического кабеля допускаются монтажники связи-спайщики, имеющие квалификацию не ниже 5 разряда, а также инженеры-измерители, прошедшие специальное обучение по монтажу и измерениям оптических кабелей связи.

4.3. Перед началом строительства, еще на стадии проектирования, необходимо получить сведения о марках оптических кабелей, которые будут прокладываться и приобрести соответствующую технологическую документацию на их прокладку и монтаж. Приступить к подготовке необходимых механизмов и устройств. Заказать монтажные материалы. Измерительную технику.

Перечни их приведены в приложениях 2, 3, 4.

Следует знать, что монтаж соединительных муфт во всех случаях проводится в специально оборудованной лаборатории измерения и монтажа (ЛИОК). ЛИОК представляет собой автомобиль ЗИЛ-131, на который установлен закрытый кузов типа КУНГ-1ДМ (рис. 4.1.).

Рис. 4.1. Лаборатория монтажа и измерений оптических кабелей связи (ЛИОК).

На самой ранней стадии необходимо решить вопрос с организацией служебной радиосвязи в процессе монтажа.

Изготовить бланки протоколов, паспортов и пр. (см. приложение 6-10).

5. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

5.1. Транспортирование кабеля

5.1.1. Приемку кабеля на разгрузочных пунктах, погрузку, разгрузку и транспортирование необходимо производить в соответствии с разделом 4 "Руководства по строительству линейных сооружений магистральных и внутризоновых кабельных линий связи" (М., Радио и Связь. 1986).

5.2. Проведение входного контроля

5.2.1. Проведение входного контроля на кабельной площадке

Вывозить барабаны с кабелем на трассу, осуществлять их прокладку без проведения входного контроля не разрешается.

Все барабаны с кабелем по мере поступления на кабельную площадку от поставщиков (или от заказчика) должны быть зарегистрированы в специальных журналах (см. приложение 5) с указанием наименования, марки, заводского номера, даты поступления, номера транспортного документа (накладной, акта). По мере вывозки кабеля на трассу в журналах следует указывать, на какой участок (пункт) он отправлен.

Строительные длины кабеля должны быть подвергнуты входному контролю. В процессе входного контроля производится внешний осмотр и измерение затухания.

Кабель, не соответствующий нормам и требованиям стандартов (технических условий), прокладке и монтажу не подлежит.

Если при внешнем осмотре установлена неисправность барабана или обшивки, то обнаруженные незначительные повреждения должны быть устранены собственными силами на месте. Если барабан на месте отремонтировать невозможно, то, с уведомления заказчика, кабель с него должен быть перемотан на исправный барабан плотными и ровными витками. Не допускается перемотка с барабана на барабан, установленный на щеки. При перемотке необходимо осуществлять визуальный контроль целостности наружной оболочки кабеля.

При вскрытии обшивки барабана проверяют наличие заводских паспортов (обычно укрепляемых заводом на внутренней стороне щеки); соответствие маркировки строительной длины, указанной в паспорте, маркировке, указанной на барабане; проверяют внешнее состояние кабеля на отсутствие вмятин, порезов, пережимов, перекруток и т.д. В паспорте на кабель должна быть указана длина кабеля, коэффициент затухания оптических волокон, номер барабана, изготовитель волокон, номер заготовок.

При отсутствии заводского паспорта на кабель следует запросить его дубликат у завода-изготовителя. Если дубликат не будет получен, необходимо вызвать представителя заказчика и произвести измерение затухания всех ОВ в обоих направлениях.

При неудовлетворительных результатах измерений решение о возвращении этого кабеля заводу-изготовителю, составлению акта или прокладки его принимается заказчиком.

В том случае, когда выведенный на щеку барабана нижний конец кабеля имеет длину меньше 1,7 м (запас для измерений), кабель необходимо перемотать один раз, выведя необходимый запас нижнего конца на щеку барабана. Во время перемотки необходимо осуществлять визуальный контроль за целостностью наружной оболочки кабеля. При обнаружении малейших повреждений оболочки и необходимости ремонта следует вызвать представителя заказчика, составить акт и решить вопрос о произведении дополнительных работ.

Результаты входного контроля должны фиксироваться в протоколах (см. приложения 6, 7). В случае выявления значительных дефектов, снижающих качество и надежность кабеля, должен быть составлен акт с участием представителей подрядчика, заказчика и других заинтересованных организаций. При этом следует руководствоваться инструкциями о порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству и качеству, утвержденными постановлениями Госарбитража Российской Федерации.

5.2.2. Проведение входного контроля по оптическим параметрам

Измерение затухания оптического кабеля проводится в сухих отапливаемых помещениях, имеющих освещение и возможность подключения электрических приборов.

Перед измерением затухания оптические волокна необходимо предварительно просветить любым источником света (например, переносной электрической лампой, фонарем).

Если какие-либо оптические волокна не просвечиваются, то измерение затухания необходимо начинать с этих волокон.

Если кабель имеет какие-либо повреждения или отклонения, выявленные при внешнем осмотре на кабельной площадке, измерения затухания данной длины не проводят. Вопрос о применении этого кабеля решается заказчиком.

Измерения затухания производят в соответствии с описанием (см. п. 10.4.10.).

5.3. Группирование строительных длин кабеля

Перед группированием строительных длин кабеля необходимо иметь четкое реальное представление о прохождении трассы прокладки кабеля, наличии различных коммуникаций, пересечений железнодорожных, шоссейных дорог, речных переходов, газопроводов и пр., о фактических длинах пролетов построенной канализации и типах колодцев, для чего производится обследование трассы и внесение корректировки в проектную документацию и ее согласование с проектной документацией.

При подборе кабеля следует исходить из того, что на одном регенерационном участке должен быть кабель, изготовленный одним заводом (кроме случаев стыковки с ОК для подводных переходов), только одной марки, с одним типом оптического волокна и его защитных покрытий. При группировании строительных длин кабеля, прокладываемого в грунт, следует производить расчет таким образом, чтобы различные пересечения трассы приходились как можно ближе к концу строительной длины, а место расположения соединительной муфты было доступным для подъезда автотранспорта (монтажно-измерительной автомашины).

При группировании строительных длин кабеля, прокладываемого в кабельной канализации, они должны быть размещены так, чтобы отходы кабеля после выкладки были минимальными. При этом учитывают длины пролетов, форму транзитных колодцев, запас ОК на монтаж.

Следует учитывать, что длина запаса для монтажа муфты ОК, прокладываемого в грунт, должна быть 10 м с каждой стороны, прокладываемого в кабельной канализации - 8 м.

При подвеске оптического кабеля на столбовых линиях, длина запаса должна быть по 8 м от нижней части опоры с каждой стороны.

Если на кабельной линии будут устанавливаться НРП, то в этом случае, длина запаса должна быть указана проектом.

По результатам группирования регенерационного участка необходимо составить укладочную ведомость.

Все паспорта должны быть собраны и вместе с укладочной ведомостью группирования строительных длин приложены к сдаточной документации по регенерационному участку ВОЛС.

6. ПРОКЛАДКА ОПТИЧЕСКОГО КАБЕЛЯ

6.1. Общие положения

6.1.1. Прокладка оптического кабеля должна осуществляться при температуре окружающего воздуха не ниже минус 10°С. При более низких температурах (но не ниже минус 30°С) кабель необходимо выдержать в отапливаемом помещении, обеспечить прогрев его на барабане непосредственно перед прокладкой. Для этого на трассе с барабана снимают обшивку и покрывают его специальным брезентовым чехлом, имеющим в нижней части металлический патрубок. К патрубку присоединяют портативный обогреватель типа ПП-85, который подает под чехол горячий воздух.

6.1.2. Прокладка кабеля в грунт производится бестраншейным способом с применением кабелеукладчиков или в отрытую траншею. Глубина прокладки кабеля в каждом конкретном случае определяется проектом и не должна отклоняться более, чем на ±100 мм.

6.1.3. Прокладка оптических кабелей на переходах через железные и автомобильные дороги, а также на переходах через неглубокие реки и водоемы осуществляется общепринятыми способами с соблюдением требований по допустимым усилиям тяжения прокладываемого кабеля.

6.1.4. Подвеску оптических кабелей производят на столбовых и стоечных линиях связи, а также на опорах линий электропередач.

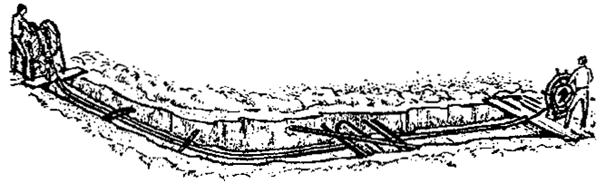

6.2. Прокладка кабеля бестраншейным способом

Прокладку кабеля бестраншейным способом производят ножевыми кабелеукладчиками КНВ-2, КУ-120, рабочие органы которых обеспечивают требуемый радиус изгиба кабеля при выходе из кассеты и исключают его повреждение в процессе прокладки. В грунтах значительно плотности, где могут иметь место выглубления ножа, а также при наличии на трассе каменистых включений, корней деревьев и других препятствий должна производиться предварительная пропорка грунта.

Прокладку рекомендуется производить под постоянным оптическим контролем, особенно на участках с неровной местностью. В этом случае оптические волокна кабеля соединяют между собой шлейфом в одно волокно. Контроль ведут с конца кабеля "А". На первое по счету волокно подключают оптический генератор, а на восьмое (или четвертое) - измеритель поглощаемой мощности.

После сварки шлейфа оптические волокна укладывают и крепят к центральному элементу. На подготовленные концы кабеля надевают полиэтиленовые пакеты и закрепляют их на внешней полиэтиленовой оболочке ОК липкой полиэтиленовой лентой.

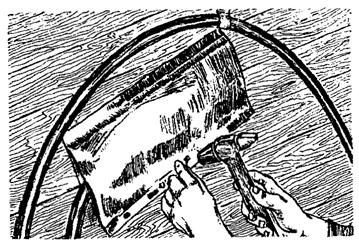

Нижний конец ОК выкладывают на внешней стороне щеки барабана и закрепляют металлическими пластинами. Полиэтиленовый пакет с находящимся в нем ОВ дополнительно защищают металлическим желобом (рис. 6.1.).

Рис. 6.1. Выкладка нижнего конца ОК на внешней стороне щеки барабана и закрепление его металлическими пластинами.

До прокладки кабеля внутренняя часть кассеты и крышка кассеты должны быть защищены от сварных швов, заусенцев, острых кромок и других выступов, которые могут повредить оболочку кабеля.

Кассета, применяющаяся для прокладки оптического кабеля отличается от обычной конструкцией крышки, которая препятствует защемлению кабеля малого диаметра между стенкой кассеты и крышкой.

Запрещается использование этой кассеты для прокладки электрических кабелей.

При прокладке следует через каждые 5-6 м осматривать внутреннюю часть кассеты и по мере необходимости очищать ее.

После установки барабана на кабелеукладчик должна быть создана слабина на витках кабеля во избежание рывка при начале вращения барабана. Обслуживающий персонал должен занимать строго отведенные места, следя за правильностью прохождения кабеля, его натяжением и стабильностью глубины прокладки.

В месте окончания одной строительной длины и начала другой отрывают котлован 3000´2000´1500 мм. Конец проложенного кабеля освобождают от кассеты. Оставшаяся длина конца кабеля должна быть 10 м. С другой стороны котлована заряжают в кассету конец следующей строительной длины кабеля, оставляя ту же длину - 10 м. Оставшиеся в котловане концы кабеля должны быть защищены полиэтиленовыми колпачками.

При прокладке кабеля по заболоченным участкам, в местности со сложным рельефом, плотных грунтах и т.д., где возможен неравномерный ход кабелеукладчика, необходимо особенно тщательно следить за синхронностью размотки кабеля и обеспечением его слабины перед входом в кассету.

При работе на заболоченных участках следует применять сцепку тракторов "елкой". Сцепка "елкой" делается для того, чтобы часть тракторов, следующих за головным, двигалась по неразрыхленному грунту, что обеспечивает лучшее сцепление тракторов с грунтом и необходимое тяговое усилие.

6.3. Прокладка кабеля в отрытую траншею

Размотка кабеля и прокладка его в отрытую траншею должны, как правило, производиться с применением механизмов. Ручной способ размотки и прокладки применяют, если на трассе есть препятствия, исключающие их применение.

Если позволяют условия трассы, размотку и прокладку кабеля производят с барабана, установленного на специально оборудованном кузове автомашины или на кабельном транспортере, передвигающимся по трассе вдоль траншеи. Кабель в этом случае опускается сразу в траншею или на ее бровку. Скорость движения автомашины не должна превышать 1 км/ч. Расстояние от колес до края траншеи должно быть больше глубины траншеи на 25%.

Если рельеф местности и дорожные условия не позволяют использовать технику, прокладка производится с выноской вручную всей строительной длины вдоль траншеи и последующим опусканием кабеля в траншею. В этом случае барабан с кабелем устанавливают в начале прокладки на неподвижном транспортере или на козлах. При прокладке расстояние между рабочими должно быть таким, чтобы кабель при выноске не волочился по земле.

При недостаточном количестве рабочих рекомендуется прокладку производить способом "петля": конец кабеля оставляют у барабана (в начале прокладки) и размотку ведут с верха барабана петлей, нижнюю часть которой рабочие, продвигаясь, укладывают непосредственно в траншею или на землю у траншеи. По мере выкладки нижней части петли на землю освобождающиеся рабочие переходят к барабану и подхватывают новый участок кабеля. До половины строительной длины кабеля петля удлиняется, а затем укорачивается, приближаясь к концу, где весь кабель оказывается вытянутым в одну линию.

Этот же способ эффективен при прокладке в отрытую траншею при наличии на трассе различных пересечений. Петля кабеля протаскивается под каждым пересечением. Если на трассе имеются часто встречающиеся пересечения, рекомендуется под ними проложить полиэтиленовую трубу ПНД-32Т (или ПНД-40Т), заготовленную заранее стальной проволокой, а затем в нее затянуть прокладываемый кабель (рис. 6.2.).

Рис. 6.2. Прокладка кабеля на трассе с часто встречающимися пересечениями.

Во всех случаях при сматывании кабеля барабан должен вращаться равномерно и принудительно руками рабочих, а не тягой кабеля. Скорость вращения барабана должна постоянно согласовываться со скоростью прокладки кабеля по трассе. Не допускается сматывать кабель с барабана петлями. Во время размотки необходимо следить, чтобы перехлестнувшиеся или смерзшиеся витки не вызывали резких перегибов и рывков при сходе с барабана.

Концы строительных длин кабеля в местах стыка должны иметь запас 10 м, необходимый для монтажа соединительной муфты в монтажно-измерительной автомашине. По окончании прокладки одной строительной длины откапывают котлован размером 3000´2000´1500 мм и устанавливают бетонный столбик.

Перед укладкой кабеля в траншею дно ее на всем протяжении выравнивают и очищают от камней и других твердых включений. На участках обхода препятствий изменение глубины должно осуществляться плавно. В скальных и твердых грунтах на дно траншеи насыпают "постель" из песка или мягкого грунта толщиной 100 мм. Кабель укладывают без натяжений, но и без существенных отклонений от осевой линии. Он должен плотно прилегать ко дну траншеи и не иметь изгибов, превышающих допустимый радиус изгиба ОК при прокладке и выкладке, который должен быть не менее 20 диаметров этого кабеля.

После прокладки кабеля в траншею производят засыпку ее механизированным или ручным способом. Вначале кабель засыпают песком или просеянным грунтом на высоту 100 мм. Дальнейшую засыпку производят ранее вынутым грунтом.

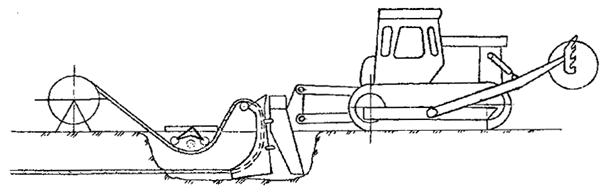

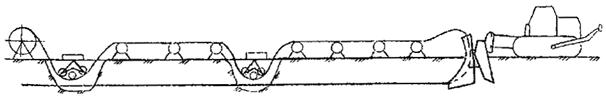

6.4. Прокладка кабеля кабелеукладчиком на пересечениях

На месте пересечения кабеля с подземными препятствиями (трубопроводами, другими кабелями) отрывается котлован. Барабан с кабелем с кабелеукладчика переносится к отрытому котловану и устанавливается на козлы перед препятствием. Кабелеукладчик перегоняется за пересечение с препятствием. Кабель "петлей" пропускается под пересечение, закладывается в кассету кабелеукладчика, после чего продолжается прокладка кабеля в грунт. Нижний конец кабеля укладывается на заданную глубину, а верхний конец сматывается с барабана. Таким образом проходят и последующие пересечения с другими подземными сооружениями (рис. 6.3. и 6.4.).

При прокладке кабеля на пересечении с другими подземными сооружениями (трубопроводы, кабели) должны быть приняты меры, исключающие повреждения этих сооружений.

Рис. 6.3. Прокладка кабеля бестраншейным способом при одном пересечении.

Рис. 6.4. Прокладка кабеля бестраншейным способом при нескольких пересечениях.

6.5. Прокладка оптического кабеля на переходах через железные и автомобильные дороги

На пересечении магистральных автомобильных и железных дорог кабели должны быть затянуты в асбестоцементные безнапорные или пластмассовые трубы ПНД-110 или ПВД-110, проложенные закрытым (горизонтальные проколы, бурение) или открытым способами. Прокладка труб, как правило, должна производиться до начала прокладки кабеля в районе пересечения. Концы труб закрывается деревянной пробкой с уплотнением паклей и заливаются битумом.

7. ПРОКЛАДКА КАБЕЛЕЙ НА ПЕРЕХОДАХ ЧЕРЕЗ НЕГЛУБОКИЕ РЕКИ И ВОДОЕМЫ

7.1. Через реки и водоемы глубиной до 0,8 м с пологими берегами и плотным невязким дном оптические кабели прокладывают кабелеукладчиком также, как и на всем протяжении трассы. При глубине свыше 0,8 м кабелеукладчик протаскивают через водную преграду тракторной лебедкой или тракторами.

7.2. На реках с илистым дном, кабель прокладывают в предварительно разработанную траншею.

Устройство и производство более сложных переходов, должны оговариваться проектом.

8. ПРОКЛАДКА КАБЕЛЕЙ В КАБЕЛЬНОЙ КАНАЛИЗАЦИИ

8.1. Подготовка кабельной канализации к прокладке оптического кабеля

Для прокладки оптического кабеля, по возможности, используют каналы, расположенные в середине блока кабельной канализации по вертикали и у края канализации - по горизонтали. Прокладка кабеля по занятым каналам должна производиться в полиэтиленовых трубах (ПНД-32т, наружным диаметром 32 мм и внутренним - 25 мм), предварительно проложенных в этих каналах. Применение полиэтиленовой трубы создает условия для прокладки оптического кабеля большой длины, а также обеспечивает защиту кабеля от возможных повреждений при заготовке канала для прокладки другого кабеля (особенно металлическими палками), при докладке тяжелых массивных кабелей, при вытяжке уже проложенных кабелей из канала.

Прокладка кабеля без полиэтиленовых труб по свободным каналам должна производиться только при условии, что в этих каналах не будет в дальнейшем докладки других кабелей связи с металлическими проводниками, а только оптические однотипные в количестве не более 5-6. Если же докладка предвидится, то и в свободном канале оптические кабели должна прокладываться в полиэтиленовой трубе.

Прокладка строительных длин кабеля длиной 2000 м и более должна производиться в полиэтиленовой трубе.

8.2. Прокладка полиэтиленовой трубы в канале кабельной канализации

Прокладку полиэтиленовой трубы производят с бухты, установленной у колодца, на передвижном тамбуре или с бухты вручную. Конец трубы, оснащенный наконечником, вводят в канал кабельной канализации и поступательным движением проталкивают по нему на всю длину пролета (пролетов). При наличии транзитных колодцев, рабочие-кабельщики производят в них вспомогательную подтяжку трубы.

Если продвижение трубы станет невозможным из-за возникших препятствий в канале, трубу необходимо несколько раз повернуть вокруг оси с одновременным проталкиванием.

В каждом колодце полиэтиленовую трубу обрезают ножовкой, оставляя запас трубы 200-250 мм от канала. Делают это следующим способом. На входе последнего колодца на трубу устанавливают противоугон и подают назад по каналу. Затем трубу обрезают на выходе следующего колодца и проталкивают назад по каналу. Далее трубу обрезают на выходе предыдущего колодца и снова проталкивают по каналу. Таким образом поступают в каждом транзитном колодце.

Одновременно с обрезкой трубы в каждом колодце, на входе и выходе канала, временно, на период прокладки кабеля, устанавливают по одному противоугону, представляющему упор, препятствующий смещению трубы при ее заготовке проволокой (тросом) и при прокладке (с учетом направления прокладки) (рис. 8.1.).

При прокладке полиэтиленовой трубы в кабельной канализации возможны маломерные остатки. Эти остатки необходимо перераспределять на короткие пролеты трассы, определив их по рабочим чертежам.

Рис. 8.1.

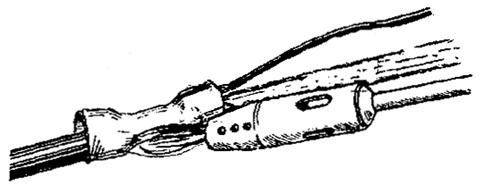

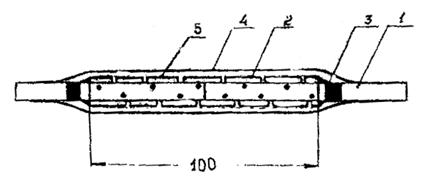

Допускается стыковка маломерных длин полиэтиленовой трубы с целью использования ее для прокладки на участках трассы, не превышающих 70-80 м. Стыковку производят с помощью металлической манжеты длиной 150 мм толщиной 1,5-2,0 мм, устанавливаемой на стыке груб. Предварительно на торцах труб с внутренней стороны должна быть снята фаска под углом 30°. Рядом с установленной манжетой, с обеих сторон на поверхность труб накладывают по одному пояску в два слоя сэвилена или клея расплава ГИПК-14-13 с заходом на манжету. Поверх манжеты с равным перекрытием поясков устанавливают ТУТ 40/20 длиной 250 мм (рис. 8.2.).

Если заготовка проложенной полиэтиленовой трубы и прокладка кабеля будут производиться не сразу, а через некоторое время, за которое колодцы могут наполниться водой, то для предотвращения попадания в проложенные трубы песка, глины, ила, полиэтиленовую трубу в каждом колодце временно защищают полиэтиленовыми колпачками с обмоткой их стыка 5-7 слоями липкой пластмассовой ленты.

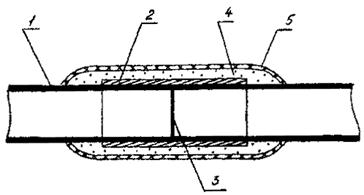

Рис. 8.2. Стыковка полиэтиленовой трубы.

1 - труба полиэтиленовая 32Т; 2 - манжета металлическая; 3 - стык двух труб; 4 - подслой (клей-расплав); 5 - ТУТ 40/20.

8.3. Заготовка полиэтиленовой трубы, проложенной в канале кабельной канализации

Заготовку полиэтиленовой трубы производят стальной оцинкованной проволокой диаметром 3 мм или стальным тросом. Выполняют это двумя способами - стеклопрутком или пневмопроходчиком.

Стеклопруток наиболее эффективен при наличии на трассе большого числа коротких пролетов. Стеклопруток длиной около 150 м наматывается на специальную кассету. Перед началом работ на пруток надевают и закрепляют головной и хвостовой наконечник. К последнему при проходе всего прутка в полиэтиленовую трубу прикрепляют проволоку (трос). (В отдельных случаях разрешается к стеклопрутку крепить сразу конец прокладываемого кабеля.)

Протяжка прутка с проволокой ведется бригадой монтажников, рассредоточенной по транзитным колодцам. Стеклопруток подают в полиэтиленовую трубу канала. При появлении стеклопрутка в следующем колодце его пропускают дальше, помогая прохождению прутка до появления его в следующем колодце, и т.д. При протяжке прутка по одному удлиненному пролету вся бригада находится возле первого колодца и осуществляет проталкивание прутка. В момент появления прутка в последнем колодце там должен быть один из рабочих. Количество рабочих в бригаде может быть различным в зависимости от сложности трассы.

Пневмопроходчик рекомендуется применять на пролетах от 80 до 150 м. Работы по заготовке полиэтиленовой трубы с помощью пневмоустройства проводятся двумя рабочими. У головного колодца устанавливают канатную лебедку и заряженный баллон со сжатым воздухом или азотом (можно использовать компрессор). К канату присоединяют компенсатор кручения, а затем поршень пневмозаготовочного устройства. Поршень вводят в заготавливаемую полиэтиленовую трубу. На входе трубы устанавливают торцевую пробку, через которую пропущен канат и подведена пневмомагистраль. Собранное устройство вводят до упора и вручную производят максимальное сжатие резинового уплотнителя. Открывают вентиль баллона и устанавливают по манометру рабочее давление 0,7-0,8 мПа (7-8 атм.). Резко нажимают рычаг пневмокрана, и через гибкий рукав подается воздух в канал. Под действием сжатого воздуха начинается движение поршня и затягивание в канал каната. Окончание прострела определяют по ослабеванию каната, после чего рычаг пневмокрана отпускают и перекрывают вентиль. Затем с помощью каната в трубу затягивают проволоку или трос.

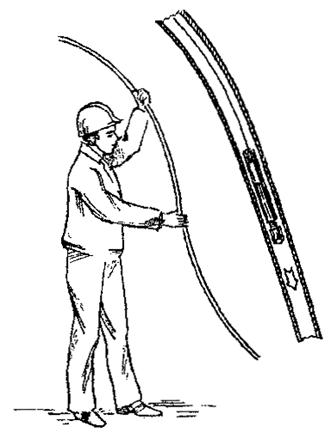

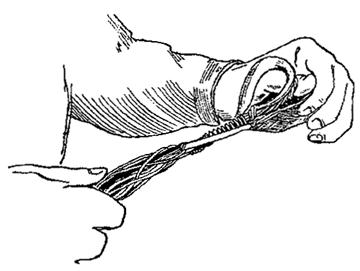

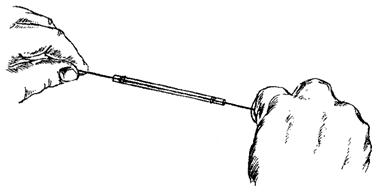

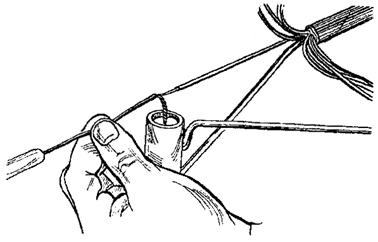

При отсутствии стеклопрутка и пневмопроходчика полиэтиленовую трубу можно заготовить капроновым шнуром. Заготовку производят до прокладки трубы в канал кабельной канализации, размотав ее на поверхности вдоль трассы. Для заготовки капроновый шнур привязывают к проходному цилиндру или шару. Цилиндр или шар с привязанным шнуром опускают в трубу, подготовленную для прокладки в канал. Перебирая трубу впереди себя, перемещают цилиндр или шар со шнур ом на всю длину трубы (рис. 8.3.). После того, как капроновый шнур будет продернут по всей длине трубы, оставляют в трубе запас шнура длиной около 3-4 м и закрепляют его на трубе липкой пластмассовой лентой.

После прокладки трубы в канал с помощью шнура затягивают в трубу заготовочную проволоку или трос. На коротких пролетах шнур нескольких длин можно связать между собой.

Заготовка свободного канала при прокладке кабеля без полиэтиленовой трубы производится как и обычно, в соответствии с главой 4.2. "Общей инструкции". Заготовка канала, в котором уже проложен оптический кабель без полиэтиленовой трубы, должна производиться либо стеклопрутком, либо полиэтиленовой трубкой.

Во всех случаях, при заготовке каналов, следует стремиться к тому, чтобы проволока или трос имели как можно меньше скруток (соединений). Рекомендуемая целая, без скруток длина для проволоки - 400-500 м, для троса - до 1500 м.

Рис. 8.3.

8.4. Прокладка кабеля

8.4.1. В зависимости от рельефа трассы определяют первый колодец, с которого начинают прокладку кабеля. Если трасса прямолинейна, имеет не более одного-двух угловых колодцев, на ней отсутствуют изгибы и снижения, то предоставляется возможным затянуть в одном направлении в одну протяжку всю строительную длину кабеля (до 1,5 км). Если трасса не прямолинейна, имеет более двух угловых колодцев и т.д., производитель работ должен определить первый колодец так, чтобы произвести прокладку кабеля от этого колодца в двух направлениях. Желательно, чтобы это был угловой колодец.

Барабан с удаленной обшивкой устанавливают со стороны трассы прокладки так, чтобы смотка шла сверху. Барабан должен свободно вращаться от руки.

8.4.2. Оснастка конца кабеля для прокладки

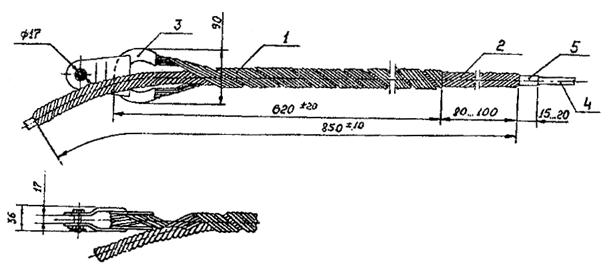

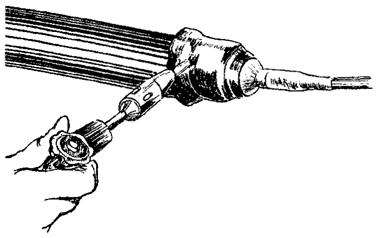

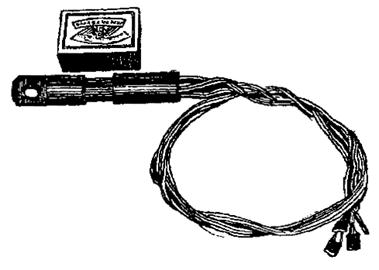

Тяжение оптического кабеля, имеющего стеклопластиковый центральный силовой элемент производится при помощи специального кабельного наконечника НОК (ТУ АХП4.218.009), разработанного ССКТБ (см. Приложение 11).

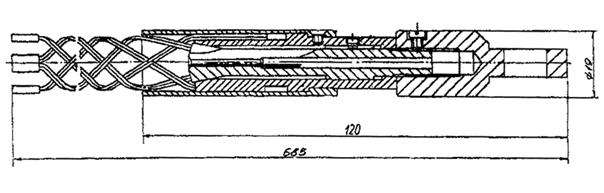

Конструкция наконечника НОК

Кабельный наконечник НОК состоит из цилиндрического корпуса и скрепленного с ним плетенного чулка. Петли чулка крепятся к корпусу в восьми пазах хвостовой его части рубашкой. Внутри корпуса расположена цанга, оканчивающаяся с нерабочей стороны резьбой М8. На резьбовое окончание цанги навинчивается оголовник, имеющий отверстия для крепления компенсатора кручения. Оголовник и рубашка закрепляются винтами.

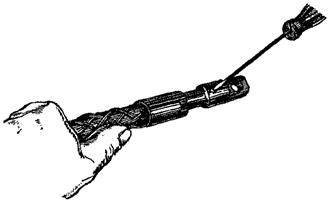

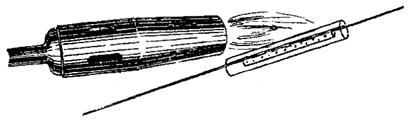

Рис. 8.4. Общий вид наконечника.

Техническая характеристика

Наружный диаметр ОК - от 8 до 15 мм.

Диаметр стеклопластикового ЦСЭ - 2±0,2 мм.

Допустимое тяговое усилие - 2200 Н.

Масса в сборе - 200 г.

Габаритные размеры:

длина корпуса - 120 мм; максимальный диаметр - 19 мм;

длина с чулком - 1000 мм.

Наработка наконечника без чулка - 1000 км, наработка чулка - 100 км.

Конструкция наконечника позволяет производить замену чулка, вышедшего из строя.

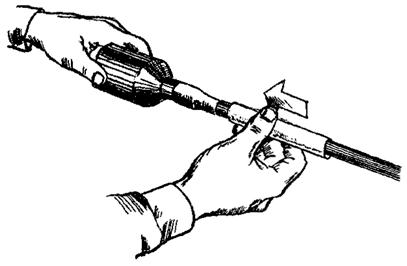

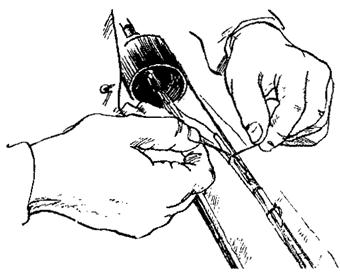

Работа с наконечником НОК:

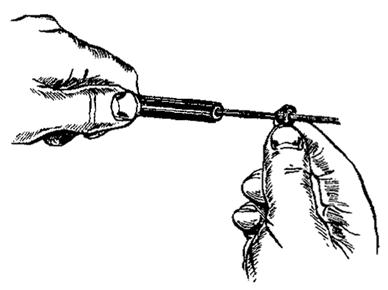

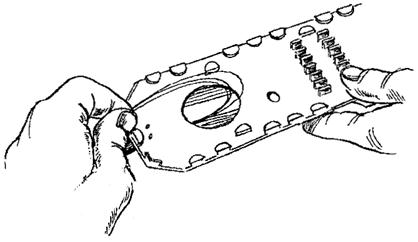

а) на расстоянии 60 мм с конца кабеля удаляют полиэтиленовую оболочку и все остальные конструктивные элементы, кроме центрального силового элемента;

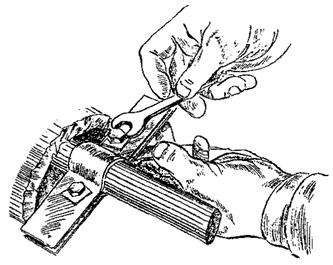

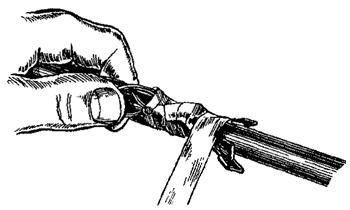

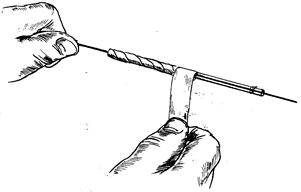

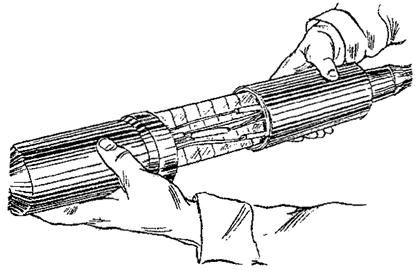

б) на центральный силовой элемент надвигают резиновую шайбу (рис. 8.5.). Внутренний диаметр отверстия шайбы на 0,2-0,3 мм меньше внешнего диаметра стеклостержня. Внешний диаметр шайбы равен внешнему диаметру оболочки ОК;

Рис. 8.5. Установка резиновой шайбы.

в) раскручивают оголовник наконечника и выдвигают цангу;

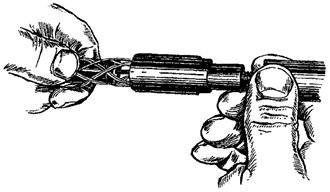

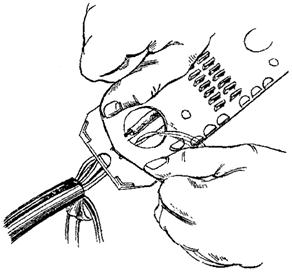

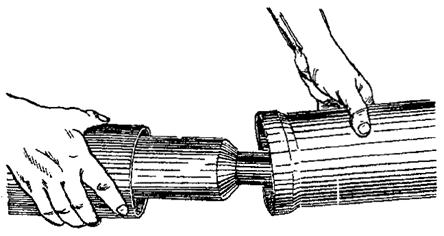

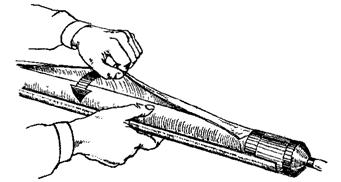

г) кабель пропускают через чулок и вводят центральный элемент в цанговый зажим до упора (рис. 8.6.);

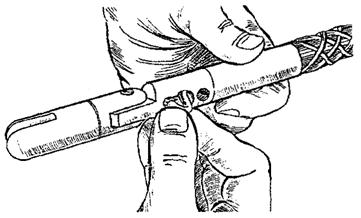

д) навинчивают и закрепляют оголовник гаечными ключами (рис. 8.7.);

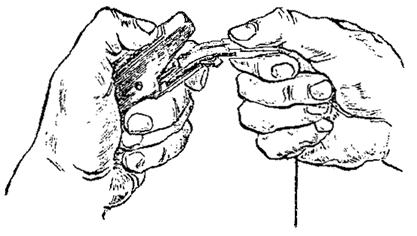

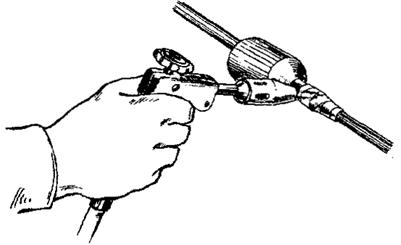

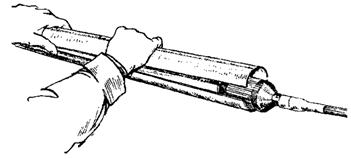

е) фиксируют оголовник на его корпусе (рис. 8.8.);

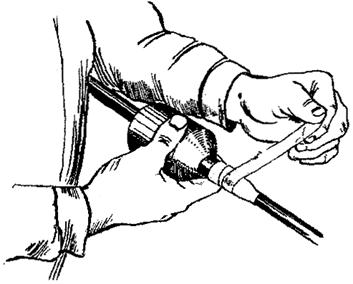

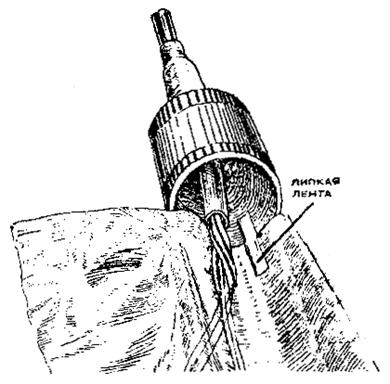

ж) на рубашку корпуса и чулок с кабелем на участке 50-60 мм наматывают два слоя липкой пластмассовой ленты (рис. 8.9.);

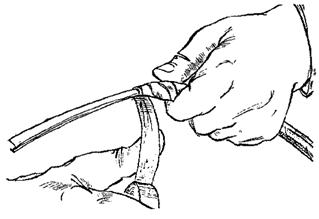

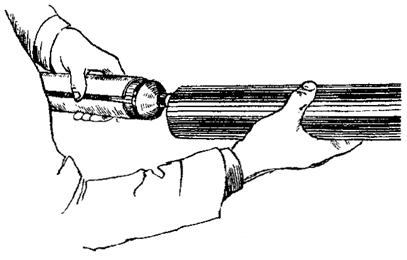

з) чулок растягивают вдоль кабеля и на конце закрепляют проволочным бандажом или обмоткой липкой пластмассовой лентой (рис. 8.10.);

Рис. 8.6. Ввод центрального элемента в цанговый зажим.

Рис. 8.7. Закрепление оголовника.

Рис. 8.8. Фиксация оголовнлка винтом.

Рис. 8.9. Обмотка стыка наконечника и чулка с кабелем липкой лентой.

Рис. 8.10. Закрепление чулка на кабеле.

и) к наконечнику присоединяют компенсатор кручения с заготовочной проволокой (тросом) и приступают к прокладке кабеля.

Замена чулка

В случае повреждения чулка его необходимо заменить. Для этого, в корпусе рубашки отворачивают фиксирующий винт. Откручивают и снимают рубашку. Освобождают стренги чулка из пазов и закладывают в них стренги нового чулка. Затем навинчивают и закрепляют рубашку. Последнюю фиксируют винтом.

Если прокладывают оптический кабель у которого центральный силовой элемент выполнен в виде стального троса, используют другой тип наконечника или просто кабельный чулок.

Наконечник с чулком:

а) на длине 100 мм удаляют полиэтиленовую оболочку, отступив 20 мм от среза, делают два продольных диаметрально противоположных надреза полиэтиленовой оболочки, отгибают их и удаляют все элементы, кроме центрального силового;

б) плотно сжимают разрезанную оболочку и обматывают ее 5-6 слоями липкой ленты с заходом на центральный силовой элемент на 25-30 см;

в) расширяют чулок в продольном направлении к наконечнику и надевают его на оболочку;

г) пропускают кабель по чулку, вводят центральный силовой элемент в канал наконечника до упора, так чтобы центральный силовой элемент вышел через отверстие в наконечнике;

д) укорачивают центральный силовой элемент, перегибают, укладывают в прорезь, прижимают и затягивают винтом (рис. 8.11.);

Рис. 8.11.

е) на отверстие в наконечнике наматывают 2-3 слоя липкой ленты;

ж) растягивают чулок по кабелю и накладывают на конец чулка бандаж из 5-6 слоев липкой ленты.

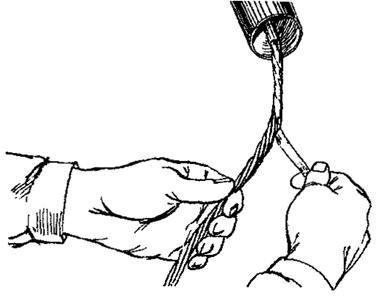

Чулок без наконечника:

а) на длине 300 мм удаляют полиэтиленовую оболочку кабеля;

б) на длине 30 мм делают два диаметрально противоположных продольных разреза оболочки, отгибают их и удаляют все элементы кабеля, кроме центрального силового;

в) плотно сжимают разрезанную оболочку и обматывают 3-4 слоями липкой ленты с заходом на центральный силовой элемент на 25-30 мм (рис. 8.12.).

г) вводят кабель в чулок до конца и выводят центральный силовой элемент через последние витки оплетки;

Рис. 8.12.

д) на уровне начала коуша удаляют пластмассовую оболочку центрального силового элемента и привязывают нити элемента к коушу двойным узлом (рис. 8.13.);

Рис. 8.13.

е) на конец чулка и оболочку кабеля накладывают 5-6 слоев липкой ленты.

Для соединения компенсатора кручения с чулком или наконечником (см. рис. 8.11.) отверткой выкручивают винтовой палец и удаляют из вилки. В вилку вводят ушко (коуш) наконечника или коуш чулка. Вставляют винтовой палец сквозь отверстие вилки у ушка. Отверткой закручивают палец до упора.

В каждом случае тяжение кабеля производится за центральный силовой элемент и полиэтиленовую оболочку кабеля. Соединение компенсатора кручения с заготовочной проволокой осуществляют обычной скруткой. Скрутка не должна выступать за габариты наконечника и компенсатора кручения.

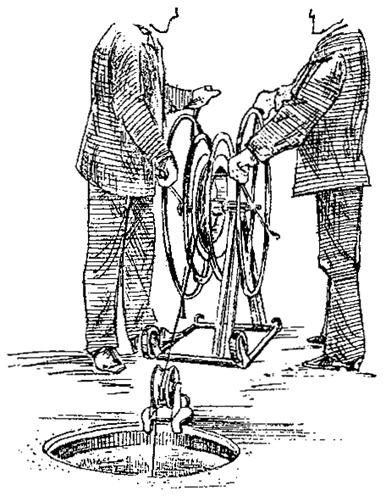

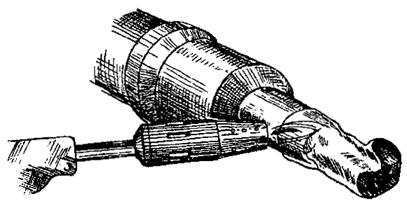

Прокладку, производят с помощью лебедки с ограничителем тяжения, вращая ее равномерно, без рывков (рис. 8.14.).

Рис. 8.14.

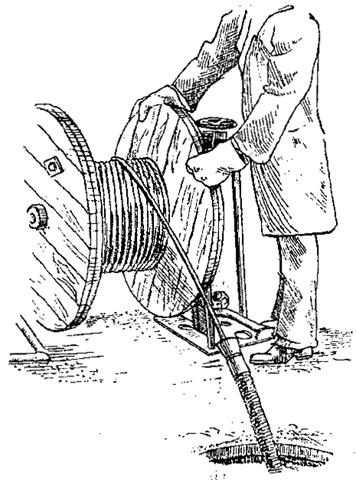

С противоположной стороны кабель разматывают с барабана вручную (рис. 8.15.).

Рис. 8.15.

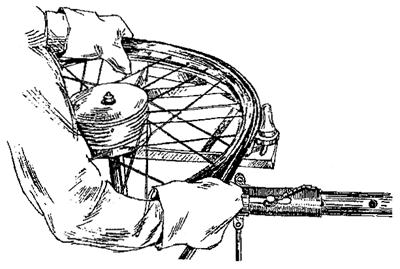

Во время прокладки необходимо следить за прохождением кабеля через угловые колодцы. Кабель должен проходить по центру поворотного колеса и фиксироваться прижимными роликами (рис. 8.16.)

Средняя скорость прокладки кабеля составляет 5-7 м/мин. Из-за сложного рельефа трассы тяговое усилие лебедки может превысить допустимое. В этом случае, подтяжку производят вручную в транзитных колодцах с усилием не более 60-70 кгс (рис. 8.17.).

Рекомендуется заранее подготовить рабочих для использования на подтяжке кабеля, проинструктировав их и предоставив им возможность измерить и определить для себя допустимое усилие с помощью динамометра.

Рис. 8.16.

При подтяжке кабеля руками запрещается упираться ногами в стенки колодца или его арматуру. Нельзя допускать перегибов кабеля в руках. Необходимо следить, чтобы впереди не образовывалась петля и кабель равномерно уходил в противоположный канал При появлении кабеля в последнем колодце лебедку перемещают на расстояние до 20-25 м и продолжают вытяжку кабеля из колодца обеспечивая тем самым запас кабеля на выкладку и монтаж.

Рис. 8.17

Если прокладка кабеля производится в двух направлениях, то вначале прокладывают одну большую длину в одну сторону. Оставшийся на барабане кабель разматывают, укладывают восьмеркой и прокладывают в другую сторону.

Закончив прокладку кабеля, его конец возле наконечника (чулка) обрезают и герметизируют полиэтиленовым колпачком.

8.5. Выкладка оптического кабеля

Оптический кабель выкладывают по форме проходных колодцев, укладывают его на консоли соответствующего ряда в ближайших к кронштейну ручьях, желательно на первое консольное место, и закрепляют перевязкой. Выкладываемый кабель не должен перекрещиваться с другими кабелями, идущими в том же ряду, и заслонять собой отверстия каналов.

Запас кабеля, оставляемый в колодце для монтажа муфты, сворачивают кольцами диаметром 1000-1200 мм, укладывают к стене и прикрепляют к кронштейнам. При последующем монтаже муфты в монтажно-измерительной автомашине запас кабеля после выкладки составляет 8 м.

После выкладки кабеля снимают все противоугоны, направляющие воронки, другие устройства и устанавливают их на следующем участке трассы.

8.6. Контроль оптического кабеля после прокладки

После прокладки и выкладки оптического кабеля необходимо произвести контрольные измерения затухания оптических волокон, которое должно быть в пределах установленной километрической нормы. После проверки проложенной длины кабеля полиэтиленовые колпачки на его концах должны быть восстановлены.

9. ПОДВЕСКА КАБЕЛЕЙ НА СТОЛБОВЫХ ОПОРАХ

9.1. Подвеска кабеля на отдельном канате (тросе)

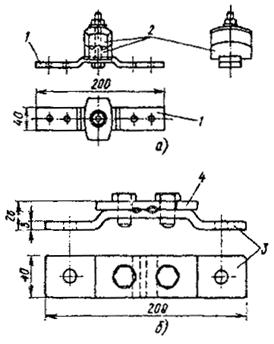

9.1.1. Оптические кабели подвешивают к стальному канату (тросу), натягиваемому между столбовыми опорами. Крепление каната подвесного кабеля осуществляется при помощи столбовых консолей с литыми чугунными зажимными колодками (рис. 9.1,а) или штампованными из полосовой стали (рис. 9.1,б). Каждая консоль крепится к опоре двумя шурупами по дереву 12х100 мм с шестигранными головками.

Рис. 9.1. Консоли для крепления стального каната на столбовых опорах:

1 - скоба из полосовой стали; 2 - литые зажимные колодки; 3 - скоба из полосовой стали с зажимными канавками; 4 - зажимная планка из полосовой стали.

9.1.2. Высота установки консолей должна быть с учетом нормальной стрелы провеса в пролете от земли, до низшей точки кабеля не менее 4,5 м. При переходах через железнодорожные пути от головок рельс до низшей точки подвешенного кабеля должно оставаться не менее 7,5 м. При переходах через контактные провода - не менее 9 м.

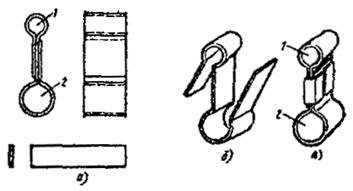

9.1.3. Крепится оптический кабель к канату при помощи подвес из оцинкованной тонколистовой стали (рис. 9.2). Подвесы должны плотно охватывать кабель и свободно перемещаться по стальному канату.

9.1.4. Технология подвески каната и оптического кабеля точно такая же, как и при подвеске электрического кабеля. При этом следует руководствоваться главой 7 "Общей инструкции по строительству линейных сооружений ГТС" (М., Связь. 1978), или после выхода в свет раздела 8 "Руководства по строительству линейных сооружений первичных сетей связи".

Рис. 9.2. Подвесы для кабелей связи:

а) конструкция подвесы и пояска; б) подвеса в раскрытом виде; в) закрытая подвеса, закрепленная пояском;

1 - отверстие для стального каната; 2 - отверстие для кабеля.

9.1.5. Разрешается, по согласованию с заказчиком, подвеска кабеля на проволочных спиралях.

Спирали изготавливают путем навивки оцинкованной проволоки диаметром 3 мм на цилиндр плотными кольцами. Кабель и канат пропускают через сжатые кольца, которые затем растягивают на всю длину пролета и крепят.

9.2. Подвеска кабеля с встроенным тросом

Кабель с встроенным тросом разматывают и выкладывают на земле вдоль опор столбовой линии. Затем этот кабель поднимают на опоры и временно крепят в защемляющих трос консолях специальной конструкции. Далее производят регулировку стрелы провеса и окончательное крепление кабеля.

9.3. Подвеска оптического кабеля на поддерживающем спиральном зажиме ПСО-14-03

9.3.1. Зажим предназначен для крепления ОК диаметром до 14 мм на промежуточных опорах воздушных линий с пролетами до 50 м. Зажим ПСО-14-03 (рис. 9.3) состоит из протектора, хомута, промзвена, замковой части для крепления хомута.

9.3.2. Крепится зажим к опоре при помощи стандартной электросетевой арматуры типа КГП.

Рис. 9.3. Поддерживающий спиральный зажим ПСО-14-03.

1 - протектор; 2 - хомут; 3 - промзвено; 4 - скоба (типа КГП); 5 - замок; 6 - болт, гайка, шплинт 7 - фольга для защиты кабеля; 8 - волоконно-оптический кабель (ВОК).

а) в месте установки зажима кабель должен быть свободен от пыли и грязи;

б) спираль протектора прикладывают к монтируемому кабелю, так чтобы цветовая метка спирали совпадала с местоположением КГП. Начинают навивку спирали на кабель;

в) в том месте, где будут находиться концы спирали на кабеле, делают подмотку алюминиевой фольгой размером 150х50х0,2 мм (примерно 3 оборота) и закрепляют ее изоляционной лентой. Завершают навивку первой спирали;

г) прикладывают, начиная с участка подмотки фольги, конец очередной спирали протектора к ранее намотанной. Следует обратить внимание на то, что для плотности навивки каждая последующая спираль добавляется к предыдущим, уже смонтированным, следуя по ходу часовой стрелки. Навивают спираль на кабель;

д) аналогичным образом навить все спирали протектора, при этом суммарное количество спиралей должно быть равно 15;

е) спирали должны укладываться равномерно по окружности, не должно возникать утолщений и перехлестов. При их возникновении производят перемонтаж спиралей;

ж) вставляют хомут в кабель и перемещая его вдоль протектора, совмещают с цветовой меткой на протекторе. Прикладывают спираль для крепления хомута, поверх последнего так, чтобы ее цветовая метка совпала с меткой на хомуте. Навивают спираль на хомут и протектор;

з) навивают еще две спирали аналогичным образом;

и) по аналогии с предыдущим описанием навивают 3 спирали с другой стороны хомута (рис. 9.4);

к) вставляют промзвено (3) в КГП (4) (см. рис. 9.3). Закрепляют КГП на опоре;

л) затем совмещают отверстие в промзвене и хомут и соединяют их болтом. Навинчивают гайку, устанавливают шплинт.

9.3.4. В комплект поставки включаются две полоски алюминиевой фольги, подкладываемой под концы спиралей протектора. Изоляционная лента, необходимая для закрепления фольги при монтаже, в комплект поставки не входит.

9.4. Подвеска оптического кабеля на натяжном спиральном зажиме марки НСО-14П-02

9.4.1. Зажим предназначается для анкерного крепления ОК диаметром до 14 мм на опорах воздушных линий с пролетами до 50 м.

Рас. 9.4.

Рис. 9.5. Натяжной спиральный зажим НСО-14П-02

1 - спиральный зажим; 2 - протектор; 3 - коуш, болт, гайка, шплинт; 4 - волоконно-оптический кабель (ВОК); 5 - фольга для защиты кабеля.

9.4.2. Зажим НСО-14П-02 (рис. 9.5) включает в себя:

собственно зажим с изогнутой спиральной прядью, протектор, состоящий из спиральных элементов.

9.4.3. Крепление зажима к опоре осуществляется через поставляемый с зажимом коуш и линейную сцепную арматуру.

9.4.4. Монтаж зажима

Установка протектора на кабель

а) в месте установки протектора, кабель должен быть свободен от пыли и грязи;

б) спираль протектора прикладывают к монтируемому кабелю так, чтобы ее конец, уходящий в шлейф, находился на расстоянии 200 мм от принятого местонахождения от коуша крепления зажима. Начинают навивку спирали на кабель;

в) далее см. пп. 9.3.3 в-е.

Установка зажима

а) прикладывают зажим к протектору так, чтобы ось отверстия под болт в коуше находилась примерно в 100-150 мм от конца протектора, уходящего в шлейф;

б) между рисками на ветви зажима вложить протектор и обернуть ветвь зажима вокруг протектора на два оборота;

в) вкладывают в зажим коуш, придерживая его от выпадания, в свободное на протекторе пространство между витками первой ветви, навивают вторую ветвь зажима;

г) поочередно, по пол-оборота, навивают обе ветви зажима на протектор, следя затем, чтобы его ветви ложились равномерно и без перехлестов;

д) при укладке последнего витка зажима нагрузка возрастает, допускается применение монтажного инструмента.

9.4.5. Перемонтаж зажима запрещается.

9.5. При окончании строительной длины кабеля и начале другой, кабель выводят на опору, оставляя запас 8 м от нижней ее части с каждой стороны для монтажа соединительной муфты в монтажно-измерительной лаборатории.

Выведенный на опору кабель крепят к опоре скобками на шурупах или гвоздях. Остальную длину кабеля, примерно, на 3/4 длины опоры, защищают желобом из тонколистовой стали.

После спуска концов строительных длин кабеля, их запас временно прикалывают возле опоры до начала монтажа соединительной муфты. Весь запас кабеля до муфты должен защищаться металлорукавом, с антикоррозийным покрытием.

10. МОНТАЖ СОЕДИНИТЕЛЬНОЙ МУФТЫ ММЗОК 12/20

10.1. Конструкция соединительной муфты

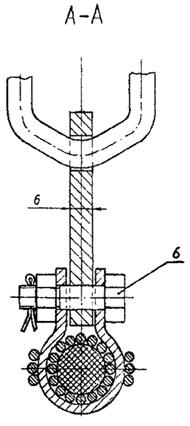

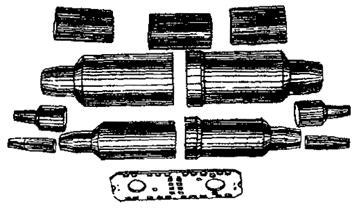

Сращивание строительных длин сельских оптических кабелей, прокладываемых в грунт и подвешиваемых на опорах производится с применением прямой соединительной муфты ММЗОКП-12/20, представляющей собой в состоянии поставки комплекты деталей и материалов (АХПО.446.004 ТУ), имеющие этикетку и упакованные в полиэтиленовые пакеты. Состав комплектов и назначение их деталей и материалов, приведены в прил. 4.

10.2. Подготовка к проведению монтажных работ

10.2.1. До выезда на трассу в условиях мастерских вскрывают полиэтиленовый пакет с упакованным в нем комплектом деталей для монтажа прямой муфты.

Для монтажа прямой муфты из комплекта извлекают корпуса внешней и внутренней полиэтиленовых: муфт с конусами (по два на каждую муфту), пояски ТУТ 60/30 и 80/40 и герметизирующую ленту подслоя (сэвилен, клей-расплав ГИПК 14-13, КРУС-1, КРД) (см. рис. 10.1).

Рис. 10.1. Детали для монтажа прямой муфты.

Полиэтиленовые детали муфты протирают ветошью, смоченной бензином Б-70 и просушивают.

10.2.2. Проверяют наличие опорных металлических колец в конусах и двух полумуфтах. На окончаниях полумуфт и конусах ножом снимают фаску на угол 30°. Поверхность в этих местах зачищают металлической щеткой.

10.2.3. Для монтажа муфты устанавливают конусы в окончания полумуфт так, чтобы корпус полумуфт перекрывал их только наполовину. Рядом со стыком накладывают по одному пояску герметизирующей ленты и устанавливают соответствующий поясок термоусаживаемой трубки длиной 70 мм. Для герметизации полиэтиленового конуса с внутренней муфтой применяют ТУТ 60/30, для внешней - ТУТ 80/40. Усадку ТУТ производят открытым пламенем (рис. 10.2).

Рис. 10.2. Усадка термоусаживаемой трубки на конусе муфты.

10.2.4. После проведения подготовительных работ полиэтиленовые муфты укладывают снова в полиэтиленовый пакет с монтажными материалами и плотно завязывают.

Рекомендуется подготовить сразу 3-4 муфты.

10.3. Подготовка кабеля к монтажу

10.3.1. Перед началом работ необходимо убедиться в том, что концы проложенного кабеля герметично заделаны полиэтиленовыми колпачками (проверяется визуально). Снятие колпачков разрешается только перед монтажом или при необходимости проведения дополнительных контрольных измерений с последующей герметизацией концов кабеля до начала монтажа. Если колпачки отсутствуют, необходимо убедиться в отсутствии воды (влаги) в кабеле. Запас ОК для монтажа соединительной муфты в монтажно-измерительной автомашине должен быть не менее 10 м с каждой строительной длины.

10.3.2. Оба конца кабеля на половину длины протирают от грязи ветошью и подают в монтажно-измерительную автомашину для выполнения монтажа.

10.4. Монтаж муфты

10.4.1. Концы кабеля на длине 2,5 м протирают ветошью, смоченной в бензине Б-70, а затем - сухой.

На каждый конец кабеля надвигают по одной полумуфте большего размера (внешняя муфта). На один из концов ОК - поясок ТУТ 100/50 длиной 60 мм и один поясок длиной 100 мм. Затем на оба конца надвигают по одной полумуфте меньшего размера (внутренняя муфта), и по одному пояску ТУТ 20/10 или 30/15 длиной по 50 мм.

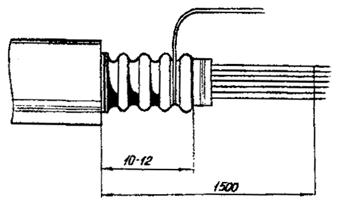

Отступив от концов ОК на 1500 мм, удаляют полиэтиленовую оболочку.

Отступив на 10-12 мм от среза оболочки, подпиливают по окружности и обрывают стальную гофрированную оболочку. Отступив на 5-7 мм от среза стальной оболочки, обрезают и удаляют внутреннюю полиэтиленовую оболочку и пластикатовые ленты. Если кабель имеет проволочную броню, то ее отгибают в сторону кабеля и временно подвязывают.

Далее выводят медный провод диаметром 1,2 мм от стальной гофрированной оболочки, залудив ее пастой ПБК-26М (рис. 10.3).

Рис. 10.3. Разделка стальной гофрированной оболочки и припайки провода.

Это же можно делать холодным способом под винт, предварительно сделав в гофрированной оболочке прокол перфоратором. В заключение производят продольную герметизацию кабеля в месте среза полиэтиленовой оболочки. Для этого на срез и прилегающие участки обильно наносят клей-расплав: сэвилен ГИПК 14-13, КРД, КРУС-1, а затем над этим участком усаживают поясок ТУТ 20/10 (рис. 10.4).

Рис. 10.4. Усадка термоусаживаемой трубки 20/10 для продольной герметизации кабеля.

Концы кабеля плотно закрепляют в зажимах монтажного станка, обеспечив между срезами полиэтиленовой оболочки расстояние 340 мм, и приступают к сращиванию стеклостержней.

10.4.2. В Руководстве рекомендованы два способа сращивания силовых элементов. Оба способа в равной мере обеспечивают надежность соединения, соответствующую требованиям к ЦСЭ сращиваемых оптических кабелей связи.

Первый способ более технологичен, отвечает производственно-эстетическим понятиям, но требует применения специальной металлической перфорированной гильзы и термоусаживаемой трубки с подслоем.

В качестве клея-расплава могут быть применены: сэвилен, ГИПК 14-13, КРУС-1, КРД.

Гильза может быть изготовлена из любого металла: стали, меди, алюминия и т.д.

Второй способ рекомендуется в тех случаях, когда нет возможности применить металлическую гильзу и ТУТ. Вместе с тем, оба способа предусматривают применение эпоксидного клея. Это может быть широко известный клей ВК-9, применяющийся в строительных и эксплуатационных организациях.

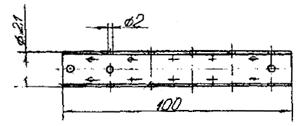

Для реализации этого способа необходима металлическая перфорированная гильза (рис. 10.5) и термоусаживаемая трубка 6/3 длиной 150 мм.

Рис. 10.5. Металлическая перфорированная гильза.

Примечание: размеры гильзы указаны для стеклопластикового стержня диаметром 2 мм. В случае изменения наружного диаметра ЦСЭ, размеры гильзы соответственно должны быть изменены.

Стержни протирают бензином Б-70 и зачищают наждачной бумагой. Затем на них наносят слой эпоксидного клея. Далее производят стыковку стержнями металлической перфорированной гильзе (рис. 10.6).

Рис. 10.6. Стыковка стеклостержней в металлической перфорированной гильзе.

На пластмассовую оболочку возле ее среза наносят немного герметика, а затем надвигают и усаживают пламенем газовой горелки или паяльной лампы термоусаживаемую трубку 6/3 (рис. 10.7).

Рис. 10.7. Усадка термоусаживаемой трубки над металлической перфорированной гильзой.

На рис. 10.8. показана схема соединения стеклопластикового стержня.

Рис. 10.8. Схема соединения стеклопластикового стержня.

1 - стеклостержень; 2 - металлическая гильза; 3 - клей-расплав КРУС-1; 4 - термоусаживаемая трубка; 5 - клей ВК-9.

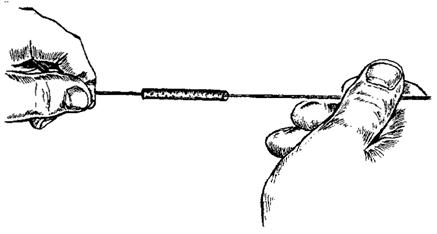

Стержни протирают бензином Б-70 и зачищают наждачной бумагой. На оба стержня наносят слой эпоксидного клея. Затем, их складывают внахлест и скрепляют в двух местах проволочным бандажом (рис. 10.9).

Рис. 10.9. Сращивание стеклостержней внахлест.

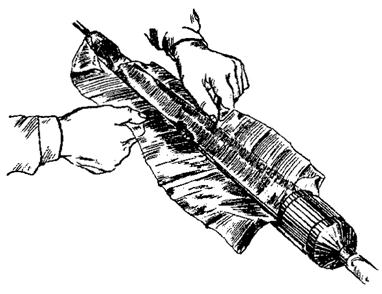

Поверх соединенных стеклостержней наносят еще один слой клея и наматывают с 50%-м перекрытием один слой хлопчатобумажной ленты шириной 10-15 мм (рис. 10.10).

Вместо хлопчатобумажной ленты можно использовать термоусаживаемую трубку 6/3 в соответствии с п. 10.4.3.

Если кабель имеет стальную проволочную броню, то половина проволок с дальней от монтажника стороны сращивается между собой скруткой с пропайкой в стаканчиковом паяльнике припоем ПОССу 30-2 с применением пасты ПБК-26М (рис. 10.11) и изолированием полиэтиленовыми гильзами. Остальную часть сращивают после сварки всех волокон и закрытия крышкой.

Далее приступают к подготовке и сварке оптических волокон.

10.4.5. Один из сращиваемых концов кабеля освобождают от крепления и, натягивая, выбирают слабину соединенных элементов. Затем этот конец кабеля закрепляют снова.

Рис. 10.10. Намотка хлопчатобумажной ленты.

Рис. 10.11. Пропайка металлических проволок брони.

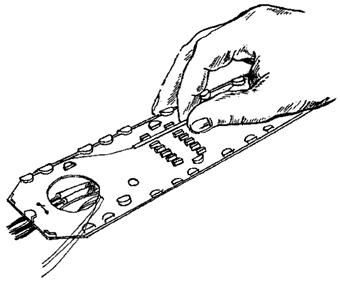

Синтетические волокна освобождают от модульных трубок и выводят через окна кассеты на ее лицевую часть, отгибают и закрепляют в зажимах монтажного станка (рис. 10.12).

Рис. 10.12. Вывод ОВ через окна кассеты.

10.4.6. На соединенные стеклостержни устанавливают и прикрепляют нитками кассету (рис. 10.13).

Рис. 10.13. Прикрепление кассеты к стеклостержневым пруткам.

10.4.8. На длине 30 мм с оптического волокна, с помощью специального устройства для химической очистки, удаляют эпоксиакрилатное защитное покрытие. Освобожденный от защитных покрытий участок ОВ протирают тампоном, смоченным в спирте.

10.4.9. Для получения качественной сварки необходимо произвести скол оптического волокна. Для этого волокно заводят в специальный инструмент для скола и, отступив 14-15 мм от начала защитных покрытий, делают вначале насечку, а затем путем изгиба упругого элемента обламывают волокно в месте насечки (рис. 10.14).

Рис. 10.14. Скол оптического волокна.

Скол должен быть ровным и перпендикулярным оси волокна. Качество скола определяют с помощью микроскопа устройства для сварки.

Если скол не получился, то операцию по удалению защитных покрытий повторяют снова. Аналогично подготавливают волокно другого конца кабеля.

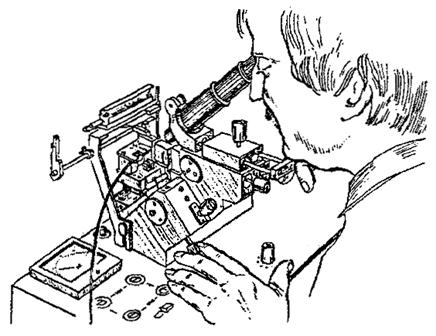

10.4.10. Далее производят сварку оптических волокон двух строительных длин кабеля (см. рис. 10.15) в соответствии с указаниями "Паспорта на комплект для сварки световодов мод. КСС-III" (АРБ М2.322.007).

После сварки производят контроль качества сварного соединения рефлектометром обратного рассеивания, установленного в начале строительной длины кабеля (участка). Затухание места сварки оптического волокна должно быть не более 0,5 дБ.

Рис. 10.15. Сварка оптического волокна.

Если затухание больше, то сварку необходимо переделать. Если после двойной переделки затухание все же будет превышать 0,5 дБ, но не более 0,8 дБ, сварное соединение оставить как оно есть, но это увеличение необходимо скомпенсировать за счет уменьшения затухания на других сварках этого волокна в следующих муфтах, так чтобы не превысилась норма затухания, установленная проектом на весь участок.

Если затухание сварки превышает 0,8 дБ, необходимо вызвать представителя заказчика, завода-изготовителя и других заинтересованных организаций и в их присутствии составить акт и решить вопрос о дальнейшем использовании этой строительной длины кабеля.

Данные затухания заносят в паспорт на муфту (см. приложение 9).

10.4.11. После сварки первого ОВ усаживают защитную гильзу и производят выкладку волокна в кассете. Для предотвращения выпадания гильзы нужно ввести немного липкого полиизобутиленового компаунда (ЛПК) между фиксаторами.

Контроль рефлектометром ведется вплоть до окончания укладки оптического волокна и фиксации защитных гильз.

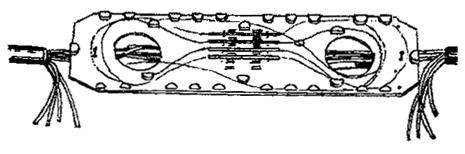

Защитную гильзу располагают между фиксаторами, в середине кассеты, начиная с первого ряда (рис. 10.16). Аналогично сваривают и фиксируют остальные волокна. На рис. 10.17. показана укладка четырех волокон.

Рис. 10.16. Установка гильзы КДЗС между фиксаторами кассеты.

Рис. 10.17. Укладка всех четырех волокон.

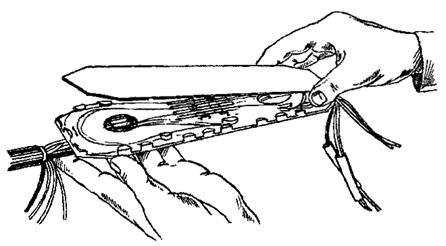

10.4.12. Закончив сварку и выкладку всех волокон, кассету закрывают крышкой (рис. 10.18). Крышку закрепляют в двух местах 2-3 слоями липкой пластмассовой ленты. С ее же помощью к крышке кассеты прикрепляют заполненный паспорт на смонтированную муфту (см. приложение 9).

Рис. 10.18. Установка крышки на кассету.

При необходимости сращивают оставшиеся стальные проволоки брони. Стальную гофрированную оболочку соединяют перепайкой медным проводом диаметром 1,2 мм в середине муфты с изолированием ПЭ гильзой.

10.5. Герметизация сростка полиэтиленовыми муфтами

10.5.1. Оба конца кабеля освобождают от крепления. Над кассетой устанавливают части внутренней полиэтиленовой муфты (рис. 10.19).

10.5.2. Все герметизируемые стыки зачищают ножом или металлической щеткой. Рядом со средним стыком муфты накладывают по одному пояску герметизирующей ленты и над ним усаживают открытым пламенем поясок ТУТ 100/50.

На крайние стыки наматывают по 3-4 слоя полиэтиленовой ленты и по 2-3 слоя стеклоленты. Открытым пламенем производят герметизацию крайних стыков муфты наплавлением ПЭ ленты под стеклолентой.

Рис. 10.19. Установка полиэтиленовой муфты над кассетой.

Режим сварки дан в таблице 1.

Таблица 1

|

Количество циклов (пауза-нагрев) |

||||

|

всей сварки |

начального нагрева |

паузы |

последующего нагрева |

|

|

8 |

2 |

0,5 |

0,5 |

6 |

На рис. 10.20. показана смонтированная внутренняя муфта.

Рис. 10.20. Смонтированная внутренняя муфта.

10.5.3. После монтажа внутренней полиэтиленовой муфты ее проверяют на герметичность местным воздушным давлением. Для этого к цилиндрической части корпуса муфты, нагретой металлической пластиной, приваривают ПЭ патрубок (оболочка кабеля ТПП 10х2х0,5). Через патрубок в корпусе муфты делают прокол шилом или проплав нагретым металлическим стержнем. К патрубку присоединяют через осушительный бачок с селикагелем автомобильный насос.

С помощью насоса в муфте создают избыточное воздушное давление примерно 98 кПа (1,0 кг/см2). Проверку производят прибором УЗТИ, а при его отсутствии - обмыливанием муфты. После проверки муфту тщательно промывают водой от остатков мыла и затем протирают насухо. Полиэтиленовый патрубок срезают ножом. На отверстие в корпусе муфты накладывают вдвое сложенный отрезок сэвиленовой ленты длиной 30-35 мм (в сложенном виде) и закрепляют его нагретой металлической пластиной. Затем над этим участком устанавливают и усаживают второй оставшийся поясок ТУТ 100/50.

10.5.4. Закончив проверку герметичности внутренней муфты, приступают к монтажу внешней защитной муфты. Для этого внешнюю муфту устанавливают над внутренней (рис. 10.21).

Рис. 10.21. Установка внешней муфты.

Стыкуемые участки деталей муфты и оболочку кабеля возле стыка зачищают ножом или металлической щеткой. На стык полумуфт наматывают 10 слоев полиэтиленовой ленты и поверх них - четыре слоя стеклоленты. Умеренным пламенем газовой горелки или паяльной лампы производят наплавление ПЭ ленты под стеклолентой. Временной режим сварки приведен в таблице 3:

Таблица 2

|

Время мин. |

Количество циклов (пауза-нагрев) |

|||

|

всей сварки |

начального нагрева |

паузы |

последующего нагрева |

|

|

17 |

5 |

1 |

1 |

6 |

Далее на каждый крайний стык наматывают по 3-4 слоя полиэтиленовой ленты и 2-3 слоя стеклоленты. Герметизацию стыков производят также, как и герметизацию стыков внутренней муфты.

10.5.5. После монтажа внешней защитной муфты производят ее заливку гидрофобным заполнителем. Для этого в корпусе муфты, возле начала конусной части, ножом делают одно отверстие диаметром 10-12 мм. В отверстие вставляют воронку, через которую в муфту заливают нагретый до 80-90°С гидрофобный заполнитель. Во время заливки муфта должна быть в наклонном (на угол, примерно, 30°С) положении. Отверстие в муфте должно быть в верхней точке. По мере остывания и усадки заполнитель, примерно, в течение одного часа, доливают в муфту.

После заливки муфты отверстие герметизируют наплавлением полиэтиленовой ленты под стеклолентой.

10.6. Ремонт соединительной муфты

10.6.1. Вскрытие муфты

При необходимости ремонта муфты в нижней и верхней части внешней муфты делают по два отверстия диаметром 15 - 17 мм. На муфту устанавливают металлический кожух, в котором с помощью паяльной лампы или газовой горелки создают температуру 70 - 80°С. Под муфту устанавливают противень. Примерно в течение часа производят выплавление гидрофобного заполнителя из внешней муфты. Затем вскрывают внешнюю муфту. Части муфты сдвигают в стороны по кабелю. Внутреннюю муфту протирают от остатков заполнителя ветошью, смоченной в бензине, а затем - сухой. Далее вскрывают внутреннюю муфту. Части муфты сдвигают к внешней муфте, производят вскрытие кассеты и ремонт волокон или сварных соединений.

10.6.2. Восстановление муфты

При последующем восстановлении муфты стыки внутренней и внешней муфт герметизируют наплавлением полиэтиленовой ленты под стеклолентой. На внешней муфте сначала заделывают отверстия в нижней ее части, а после заливки гидрофобного заполнителя - в верхней.

11. МОНТАЖ СОЕДИНИТЕЛЬНОЙ МУФТЫ СМОК 6/14

11.1. Конструкция соединительной муфты

Сращивание строительных длин оптического кабеля, прокладываемого в кабельной канализации производится с применением соединительной муфты СМОК в состоянии поставки, представляющей собой комплект деталей и материалов, изготовленный по ТУ 45-86 (АХП4.468.049 ТУ), имеющий этикетку и упакованный в полиэтиленовый или бумажный мешок. Состав комплекта и назначение его деталей и материалов приведены в прил. 4.

11.2. Подготовка кабеля к монтажу

11.2.1. Перед началом работ необходимо убедиться в том, что концы проложенного кабеля герметично заделаны полиэтиленовыми колпачками. Снятие колпачков разрешается только непосредственно перед монтажом или при необходимости проведения дополнительных контрольных, измерений с последующей герметизацией концов оптического кабеля до начала монтажа. Если на концах ОК колпачки отсутствуют, необходимо убедиться в отсутствии воды в кабеле.

11.2.2. При монтаже муфты в монтажно-измерительной автомашине после установки автомашины возле люка колодца оба конца ОК, не раскручивая колец, подают к монтажному столу.

На длине 2000 мм оба конца ОК протирают бензином Б-70, а затем - сухой ветошью.

11.3. Монтаж соединительной муфты

11.3.1. Вскрывают полиэтиленовый пакет с комплектом деталей и материалов для монтажа соединительной муфты. На торце усеченной части обоих конусов и с одной стороны обоих полиэтиленовых цилиндров ножом снимают фаску под углом 30°. Проверяют наличие металлических опорных колец в конусах.

11.3.2. На любой из концов ОК надвигают один поясок ТУТ 80/40 длиной 60 мм и два пояска ТУТ 80/40 длиной по 100 мм. Затем на каждый конец ОК надвигают по одному пояску ТУТ 30/15 длиной по 70 мм, по одному полиэтиленовому конусу и один полиэтиленовый цилиндр, по одному пояску ТУТ 20/10 или 30/15 длиной по 60 мм.

11.3.3. Закрепляют кабель в кронштейнах монтажного стола. Производят продольную герметизацию кабеля, как это делается в п. 10.4.1. руководства.

11.3.4. Поверхность оболочки ОК и полиэтиленовых конусов в месте стыка протирают бензином Б-70 и зачищают ножом. Затем на место стыка наматывают три слоя полиэтиленовой ленты и поверх нее два слоя стеклоленты.

11.3.5. Открытым пламенем газовой горелки или паяльной лампы производят наплавление полиэтиленовой ленты под стеклолентой на герметизируемые стыки обоих конусов. Прогрев необходимо производить, соблюдая следующий циклический режим (табл. 3).

Таблица 3

|

Количество циклов (пауза-нагрев) |

||||

|

всей сварки |

начального нагрева |

паузы |

последующего нагрева |

|

|

4 |

1 |

0,5 |

0,5 |

3 |

После остывания места сварки до температуры примерно 50-60°С стеклоленту снимают. Процесс сварки показан на рис. 11.1.

Рис. 11.1.

11.3.6. На место стыка полиэтиленового конуса с оболочкой кабеля наматывают в два слоя пояски герметизирующей ленты (сэвилен или клей-расплав ГИПК 14-13) (рис. 11.2).

Рис. 11.2.

11.3.7. Надвигают на стык поясок ТУТ 30/15 (рис. 11.3), усаживают открытым пламенем. Аналогично герметизируют конус на другом конце кабеля.

Рис. 11.3.

11.3.8. На уровне окончания полиэтиленовых конусов полиэтиленовую оболочку обоих концов кабеля надрезают и удаляют с сердечника. Снимают пластмассовые ленты или нити (рис. 11.4).

Рис. 11.4.

Модульные трубки удаляют на расстоянии 30 - 40 мм от среза оболочки, протирают бензином Б-70 и просушивают.

11.3.9. Из сердечников обоих концов кабеля освобождают силовые элементы.

11.3.10. Под конуса подкладывают и примеряют один из желобов металлического каркаса, входящего в состав монтажного комплекта. При этом расстояние между конусами устанавливают таким, чтобы концы желоба перекрывали чуть больше половины их цилиндрической части.

Производят сращивание стеклостержней центрального и боковых элементов, как это указано в пп. 10.4.3, 10.4.4.

11.3.11. После соединения центральных силовых элементов приступают к сварке первого оптического волокна. Счет оптических волокон в кабеле на конце "А" ведется по часовой стрелке, на конце "В" - против часовой стрелки.

11.3.12. На свободном от трубки оптическом волокне на длине 30 мм удаляют защитные покрытия и производят сварку, как это указано в пп. 10.4.7-10.4.10.

11.3.13. Получив положительные результаты измерений, на сварное соединение устанавливают и усаживают защитную термоусаживаемую гильзу.

11.3.14. Под конуса устанавливают половинку металлического опорного каркаса (желоб), входящего в состав комплекта материалов. Желоб прикрепляют к конусам липкой лентой или перевязкой.

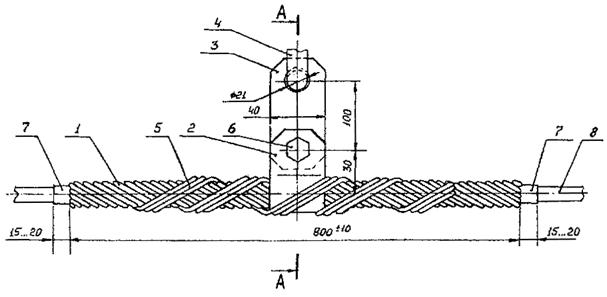

11.3.15. В каркас вкладывают на всю его длину между конусами полоску из полиэтиленовой пленки длиной 800 мм шириной 200 мм (рис. 11.5).

Рис. 11.5.

Вкладыш прикрепляют по концам к каркасу полоской липкой ленты (рис. 11.6).

11.3.16. После остывания термоусаживаемой гильзы оптическое волокно укладывают в металлическом каркасе, а гильзу подвязывают к центральному силовому элементу в двух местах (рис. 11.7). В паспорте на муфту отмечают место установки гильзы.

Рис. 11.6.

Рис. 11.7.

11.3.17. Кольца оптического волокна связывают между собой ниткой без затяжки, оставляя их при этом в свободном состоянии.

11.3.18. После выкладки оптического волокна и закрепления защитной гильзы снова производят проверку сварного соединения рефлектометром и только после этого приступают к подготовке к сварке и сварке следующего волокна аналогично первому.

11.3.19. После сварки и выкладки всех оптических волокон вкладыш из полиэтиленовой пленки сворачивают трубкой (рис. 11.8), вкладывают паспорт на муфту (прил. 9) с указанием распределения защитных гильз по счету волокон в кабеле и закрывают сверху второй частью металлического каркаса (рис. 11.9).

Рис. 11.8.

Рис. 11.9.

Затем поверх каркаса устанавливают цилиндрическую часть муфты с равным перекрытием конусов (рис. 11.10).

Рис. 11.10.

11.3.20. Полиэтиленовую поверхность возле герметизируемых стыков цилиндра с конусами протирают бензином Б-70, зачищают ножом или металлической щеткой. Затем возле каждого стыка с обеих сторон наматывают в два слоя пояски герметизирующей ленты (сэвилен или клей-расплав ГИПК 14-13). Концы лент закрепляют, оплавив на пламени спички.

11.3.21. На каждый стык устанавливают и усаживают открытым пламенем пояски термоусаживаемой трубки 80/40 шириной по 100 мм (рис. 11.11).

11.4. Проверка герметичности смонтированной муфты

После монтажа соединительной муфты проверяют ее герметичность местным избыточным воздушным давлением. Для этого к цилиндрической части корпуса муфты, нагретой металлической пластиной, приваривают полиэтиленовый патрубок (оболочка кабеля ТПП 10х2х0,5). Через патрубок в корпусе муфты делают прокол шилом или проплав нагретым металлическим стержнем. К патрубку присоединяют через осушительный бачок с селикагелем автомобильный насос.

Рис. 11.11.

С помощью насоса в муфте создают избыточное воздушное давление примерно 98 кПа (1,0 кг/см2). Проверку производят прибором УЗТИ, а при его отсутствии - обмыливанием муфты. После проверки муфту тщательно промывают водой от остатков мыла и затем протирают насухо. Полиэтиленовый патрубок срезают ножом. На отверстие в корпусе муфты накладывают вдвое сложенный отрезок сэвиленовой ленты длиной 30-35 мм (в сложенном виде) и закрепляют его нагретой металлической пластиной. Затем над этим участком устанавливают и усаживают открытым пламенем поясок ТУТ 80/40 шириной 60 мм, надвинутый первым на кабель до его монтажа.

11.5. Далее муфту снимают с монтажного стола и опускают в колодец. Запас кабеля снова сворачивают кольцами с обеих сторон от муфты. Под смонтированную муфту подкладывают прокладку и прикрепляют ее к консолям.

11.6. Ремонт смонтированной соединительной муфты

11.6.1. При необходимости ремонта (демонтажа) соединительных муфт пояски ТУТ на стыках срезают ножом и удаляют остатки герметика. Полиэтиленовый цилиндр сдвигают с конусов в сторону кабеля и снимают верхний металлический желоб, тем самым, предоставляя доступ к оптическим волокнам.

11.6.2. При последующем восстановлении муфты все операции выполняют в обратной последовательности. Стык полиэтиленового цилиндра с конусами герметизируют наплавлением 6 слоев полиэтиленовой ленты под слоями стеклоленты или двухслойной термоусаживаемой ленты "Радлен".

Временной режим сварки:

общее время сварки 12 мин

время начального нагрева 3 мин

пауза 0,5 мин

время последующего нагрева 0,5 мин

количество циклов "пауза-нагрев" 9

11.7. Маркировка кабеля и муфты

11.7.1. Маркировка

В смотровых устройствах кабельной канализации на кабель возле смонтированной муфты, а также на кабель в транзитных колодцах и шахтах устанавливают свинцовое нумерационное кольцо или пластмассовую бирку. На кольце или бирке указывают:

- между какими АТС проложен кабель;

- марку кабеля;

- номер кабеля.

11.7.2. Метка кабеля

В смотровых устройствах на ОК и в средней части смонтированной муфты желтой краской делают предупреждающую отметку размером примерно 20х20 мм. По окружности канала кабельной канализации наносят желтой краской полосу шириной не менее 50 мм.

12. УСТАНОВКА НРПГ

12.1. Установку НРПГ осуществляют в соответствии с проектом. При группировании строительных длин, необходимо учесть запас кабеля на его подключение к стабкабелям НРПГ.

12.2. При установке НРПГ в грунт, стыковку линейного кабеля с стабкабелями производят соединительными муфтами ММЗОК 12/20.

12.3. В случае установки НРПГ в колодце кабельной канализации используют муфту СМОК 6/14.

12.4. При установке НРПГ на оптическом кабеле, подвешиваемом на столбовых опорах, также используют муфту ММЗОК 12/20, располагаемую в месте, указанном проектом. Концы кабеля выводят и крепят на опоре в соответствии с указаниями гл. 9 Руководства.

Приложение 1

СПИСОК ЛИТЕРАТУРЫ

1. Руководство по прокладке, монтажу и сдаче в эксплуатацию ВОЛС внутризоновых сетей. - М.: ССКТБ, 1987.

2. Технологическая карта на входной контроль оптических кабелей связи ГТС и внутризоновых сетей. - М.: ССКТБ, 1987.

3. Технологическая карта на прокладку оптических кабелей связи внутризоновых сетей. - М.: ССКТБ, 1988.

4. Технологическая карта на монтаж прямой и разветвительной муфт внутризонового оптического кабеля связи марки ОЗКГ-1-0,7-4/4. - М.: ССКТБ, 1989.

5. Технологическая карта на монтаж станционной разветвительной муфты оптического кабеля внутризоновой связи ОЗКГ-1. 2 М.: ССКТБ, 1989.

6. Временное руководство по прокладке, монтажу и измерениям оптического кабеля связи на строительстве ВОЛС-33. - М.; ССКТБ, 1989.

7. Руководство по монтажу соединительных муфт на оптических кабелях связи марок ОЗКГ-2 и ОЗКГ-3. - М.: ССКТБ, 1990.

8. Комплект технологических карт по прокладке и монтажу одномодовых оптических кабелей связи, прокладываемых на строительстве ВОЛС Минск-Смолевичи. - М.: ССКТБ, 1990.

9. Руководство по монтажу и ремонту внутризонового оптического кабеля ОКЗБ. - М.: ССКТБ, 1992.

10. Руководство по прокладке, монтажу и измерениям одномодовых оптических кабелей связи на строительстве ВОЛС Тольятти-Шигоны. - М.: ССКТБ, 1992.

11. Карта трудового процесса сварки оптического волокна при монтаже соединительной муфты оптического кабеля связи. КТО.0-15.005-87. - М.: ССКТБ. 1987.

12. Карта трудового процесса монтажа соединительной муфты на оптическом кабеле ОКЛ-50-2-0,7-1,5-4, прокладываемом в кабельной канализации. КТО.0-15.004-86. - М.: ССКТБ, 1986.