ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

РУКОВОДСТВО

ПО АНАЛИЗУ РЕЗУЛЬТАТОВ

ВНУТРИТРУБНОЙ ИНСПЕКЦИИ

И ОЦЕНКЕ ОПАСНОСТИ ДЕФЕКТОВ

ВРД 39-1.10-001-99

Москва 1999

Система

нормативных документов в газовой промышленности

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

РУКОВОДСТВО

ПО АНАЛИЗУ РЕЗУЛЬТАТОВ ВНУТРИТРУБНОЙ

ИНСПЕКЦИИ И ОЦЕНКЕ ОПАСНОСТИ ДЕФЕКТОВ

ВРД 39-1.10-001-99

ОАО "ГАЗПРОМ"

Всероссийский научно-исследовательский институт

природных газов и газовых технологий

(ВНИИГАЗ)

Информационно-рекламный центр газовой промышленности

(ИРЦ Газпром)

Москва 1999

ПРЕДИСЛОВИЕ

РАЗРАБОТАН Всероссийским научно-исследовательским институтом природных газов и газовых технологий, ДАО "Оргэнергогаз" с участием специалистов ДП "Оренбурггазпром".

ВНЕСЕН Управлением проектирования и экспертизы ОАО "Газпром".

УТВЕРЖДЕН Заместителем Председателя Правления ОАО "Газпром" В.В.Ремизовым 9 февраля 1999 г.

ВВЕДЕН В ДЕЙСТВИЕ Приказом ОАО "Газпром" от 29 марта 1999 г. № 28 с 1 мая 1999 г. сроком на 3 года.

СОГЛАСОВАН Федеральным горным и промышленным надзором России от 5 мая 1999 г. № 10-03/268, Управлением науки, новой техники и экологии, Управлением по транспортировке газа и газового конденсата ОАО "Газпром".

ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

«Руководство по анализу результатов внутритрубной инспекции и оценке опасности дефектов» определяет требования по организации и проведению работ, связанных с предварительной обработкой, интерпретацией результатов внутритрубной инспекции и определению приоритета магистральных газопродуктопроводов предприятий ОАО «ГАЗПРОМ» для проведения идентификации поврежденных участков и вывода их в ремонт.

Руководство предназначено для руководящего и эксплуатационного персонала управлений по эксплуатации магистральных газопродуктопроводов и организаций, проводящих диагностику и экспертизу технического состояния трубопроводов.

Руководство разработано в соответствии с тематическим планом НИОКР ОАО «ГАЗПРОМ» в лаборатории надежности газопроводных конструкций ВНИИГАЗа (д.т.н. Харионовский В.В., к.т.н. Курганова И.Н., к.т.н. Ремизов Д.И., инженер Бакуленко М.Н.), производственным управлением по эксплуатации газопродуктопроводов предприятия «Оренбурггазпром» (гл. инженер Резвых А.И., вед. инженер, к.т.н. Полозов В.А.), инженерно-техническим центром "Орггазинжиниринг" ДАО "Оргэнергогаз" (Трофимов П.П., Муханов Н.А., к.т.н. Спиридонов В.В., к.т.н. Спиридонова Н.В.).

Система нормативных документов в газовой промышленности

Ведомственный руководящий документ

Руководство

по анализу результатов внутритрубной инспекции

и оценке опасности дефектов

Дата введения 1999-05-01

1 ОБЩИЕ ПОЛОЖЕНИЯ

Настоящее Руководство определяет требования по организации и проведению работ, связанных с предварительной обработкой, интерпретацией результатов внутритрубной инспекции и определению приоритета магистральных газопродуктопроводов для проведения идентификации поврежденных участков и вывода их в ремонт.

Руководство предназначено для предприятий, эксплуатирующих магистральные газопроводы и газоконденсатопроводы, и организаций, проводящих диагностику и экспертизу технического состояния подземных трубопроводов.

При разработке Руководства использован опыт проведения всего комплекса работ ПУ ЭГПП предприятия «Оренбурггазпром», а также опыт проведения диагностических обследований ДАО "Оргэнергогаз" и ПО "Спецнефтегаз".

В связи с тем, что данный нормативный документ вводится впервые, то его надо рассматривать как временный, со сроком действия 3 года для апробации предприятиями ОАО "Газпром".

Руководство разработано с использованием нормативно-технических документов, приведенных в Приложении А, требования которых следует выполнять при организации и проведении работ, предусмотренных настоящим документом.

2 ПОРЯДОК ОРГАНИЗАЦИИ И ПРОВЕДЕНИЯ РАБОТ

В связи с различиями в структуре ДП, газотранспортные предприятия самостоятельно устанавливают свои подразделения (в соответствии с приказами, распоряжениями, положениями), ответственные за проведение работ, предусмотренных настоящим Руководством.

Идентификация дефектов и расчет несущей способности поврежденных участков трубопроводов проводит либо одно из подразделений газотранспортного предприятия, либо организация, проводившая внутритрубную инспекцию (что должно быть оговорено в договоре), либо привлекаемая специализированная организация.

Типовой порядок организации проведения работ следующий.

Обработку, интерпретацию данных внутритрубной инспекции, ранжировку дефектов и расчет приоритетов трубопроводов проводят специалисты служб организаций, проводящих диагностику, и специалисты производственных управлений. Расчет утверждается главным инженером производственного управления.

На основании расчетных приоритетов трубопроводов производственный отдел составляет программу (график) обследований поврежденных участков, которая утверждается главным инженером и подлежит обязательному исполнению всеми подразделениями производственного управления, участвующими в этой работе. Программа (график) обследований составляется с учетом обеспечения безопасной эксплуатации трубопровода, технических и экономических возможностей производственных управлений.

Контроль за выполнением программы (графика) обследований трубопровода и дефектов ведется производственным отделом.

После проведения обследования дефектов и оценки их опасности составляется график вывода трубопроводов в ремонт.

Отбраковку дефектов, определение сроков и методов ремонта производит соответствующая комиссия газотранспортного или газодобывающего предприятия.

К проведению аналитических и экспертных работ или выполнению их отдельных этапов могут привлекаться специализированные предприятия, имеющие лицензию на проведение экспертизы технического состояния газопроводных конструкций. Результаты всех выполненных исследований, включая расчеты, и заключение оформляются организацией, проводившей экспертизу, в виде отчета. Отчет с заключением служат основанием для принятия эксплуатирующим газопровод предприятием решения о дальнейших действиях по техническому обслуживанию обследованных участков (продолжению нормальной эксплуатации, изменению технологических режимов перекачки, ремонту или реконструкции).

3 ПРИЕМКА РЕЗУЛЬТАТОВ ВНУТРИТРУБНОЙ ИНСПЕКЦИИ

3.1 Экспресс-анализ результатов инспекции и контрольные обследования (шурфовки)

После пропуска снаряда-дефектоскопа специалистами инспектирующей организации проводится экспресс-анализ результатов внутритрубного обследования и представляется отчет, в котором должны быть отражены:

· полнота и качество записи информации;

· наличие отметок реперных точек (элементов обустройства, установленных маркеров);

· соответствие скорости снаряда режиму, обеспечивающему получение достоверной информации о техническом состоянии газопровода;

· информация о всех значительных дефектах.

По результатам экспресс-анализа проводятся контрольные обследования (шурфовки) в объеме, определяемом эксплуатирующей организацией. В ходе их проведения:

· измеряют расстояния между смежными реперными точками на участках, где планируется производить шурфовку;

· проверяют соответствие действительного характера обнаруженного повреждения его описанию в отчете об экспресс-анализе;

· погрешности в привязке дефектов по периметру трубы и относительно кольцевых стыков.

По результатам контрольных шурфовок составляется соответствующий акт.

3.2 Требования к отчету о внутритрубной инспекции

Отчет обязательно должен включать:

· таблицу используемых реперных точек с описанием вида реперной точки (кран, установленный маркер, отвод и др.), ее обозначением, расстояниями от камеры пуска и до следующей ближайшей реперной точки;

· таблицу особенностей трассы, включающую их описание (патрон, пригрузы, сегментные участки) с координатами начала и конца, с указанием длины;

· таблицу результатов обследования с идентификацией выявленной аномалии (коррозионные и металлургические дефекты, гофры, вмятины, дефекты сварных соединений, тройники, отводы и др.), угловой ориентацией, размерами (длиной, шириной, глубиной), расстояниями от камеры пуска, ближайших реперных точек, поперечного сварного шва;

· трубный журнал с указанием типа трубы (прямошовная, спиральношовная), координат начала и конца, длины и толщины стенки каждой трубы.

К отчету в качестве приложений прилагаются:

· графики движения снаряда-дефектоскопа по трассе (с указанием скорости и ориентации снаряда);

· подробная информация о наиболее значительных дефектах, с указанием их трассовой привязки и визуальным цветным изображением дефектной зоны;

· масштабная схема обнаруженных элементов газопровода, особенностей и дефектов, в которой трасса газопровода графически представляет собой масштабное изображение уложенных труб (с указанием их типа - прямошовная, спиральношовная, и номера по трубному журналу) по всей длине трассы, с условными обозначениями камер запуска и приема внутритрубных снарядов, линейных кранов, тройников, патронов, пригрузов, сварных стыков, установленных маркеров, выявленных дефектов и аномалий (с цветовой кодировкой степени повреждения);

· диаграмма общей оценки состояния участка с указанием числа дефектных секций по видам и степени повреждений;

· график распределения дефектов вдоль трассы с координатами "глубина дефекта - длина участка газопровода";

· угловое распределение дефектов по окружности газопровода с указанием числа дефектов и их угловой ориентации;

· цифровая информация об инспекции на машинных носителях (дискете или компакт-диске), включающая дефектограммы обследованного участка; компьютерную программу, обеспечивающую просмотр этих материалов; и текстовые файлы отчетных документов.

При приемке отчета об инспекции проверяется наличие обязательных разделов и их полнота. Далее все дефекты классифицируются как:

· дефекты потери металла (наружные, внутренние, в теле трубы);

· дефекты геометрии поперечного сечения трубы (овальность, вмятины, гофры и пр.);

· аномалии.

В случае необходимости может быть принято решение о контроле результатов инспекции с помощью шурфовки. При проведении шурфовки необходимо обратить внимание на то, сохранили ли после идентификации обнаруженные дефекты свою прежнюю классификацию на группы, указанные выше, и укладываются ли выявленные погрешности в измерениях геометрии дефектов в установленные производителем снарядов-дефектоскопов допуски.

В случае получения отрицательного ответа на приведенные выше вопросы, инспектирующей организации выставляются претензии, и вопрос решается в рамках действующего договора на выполнение внутритрубного обследования.

4 АНАЛИЗ ДАННЫХ ВНУТРИТРУБНОЙ ИНСПЕКЦИИ

Полученные при внутритрубной инспекции данные должны пройти соответствующую обработку. Для этого составляются:

· конструктивная схема трубопровода с указанием отметок запорной арматуры, тройников и врезок, колен и кривых вставок, участков разной категорийности;

· ситуационный план трассы с указанием отметок переходов трубопровода через препятствия и коммуникации, гидрогеологических особенностей трассы;

· совмещенный план конструктивной схемы и ситуации с отметками выявленных дефектов;

· диаграмма распределения дефектов по трассе в координатах «глубина дефекта-длина трубопровода»;

· то же «положение дефекта (час.)-длина трубопровода»;

· то же «количество дефектов разной степени опасности-длина трубопровода» (по предварительной классификации фирмы-исполнителя).

При наличии подобным образом обработанной информации предыдущих внутритрубных инспекций и электрометрических обследований представляется возможность комплексного анализа технического состояния трубопровода, а именно:

· оценить динамику развития дефектов во времени;

· оценить влияние рельефа и гидрогеологии трассы, состояния изоляции и катодной защиты на зарождение и развитие дефектов трубопроводов;

· откорректировать конструктивную схему трубопровода и трассовые отметки.

На основе комплексного анализа данных разрабатывается перспективная программа внутритрубных, электрометрических и других обследований трубопроводов. Периодичность внутритрубной инспекции действующих магистральных газопродуктопроводов не должна превышать 8 лет.

5 РАНЖИРОВКА ДЕФЕКТОВ

Ранжировка дефектов производится в два этапа. На первом этапе дефекты ранжируются согласно «Рекомендациям по расчету трубопроводов с дефектами» на опасные, потенциально-опасные и неопасные. Балльные оценки приведены в таблице 1.

Оценка опасности дефектов по несущей способности

|

Степень опасности дефекта |

Опасные |

Потенциально-опасные |

Неопасные |

|

Основной балл |

16 |

8 |

1 |

На втором этапе производится корректировка ранга каждого дефекта в зависимости от его местоположения на трассе трубопровода согласно таблице 2.

Оценка опасности дефектов в зависимости от трассовых условий

|

Особенности трассы |

Корректирующий балл |

|

Переходы: - через реки, авто- и железные дороги |

2 |

|

- то же на расстоянии 500 - 1000 м |

1 |

|

- то же на расстоянии > 1000 м |

0 |

|

Пересечения с другими трубопроводами: - есть |

2 |

|

- нет |

0 |

|

Близость населенных пунктов: - в радиусе 1000 м |

2 |

|

- в радиусе 1000 - 2000 м |

1 |

|

- в радиусе > 2000 м |

0 |

|

Состояние наружной изоляции: - плохое |

2 |

|

- удовлетворительное |

1 |

|

- хорошее |

0 |

|

Агрессивность грунтов: - высокая |

2 |

|

- средняя |

1 |

|

- низкая |

0 |

|

Электрохимзащита: - нет |

1 |

|

- есть |

0 |

|

Участок трубопровода: - начальный (до первого крана) |

2 |

|

- средний |

1 |

|

- отдаленный от КС |

0 |

Сумма основного и корректирующего балла дает количественную оценку степени опасности (ранг) каждого дефекта, представленного в отчете об инспекции. Согласно установленным рангам весь список дефектов разбивается на группы, характеризующие разную степень опасности или риска эксплуатации поврежденных участков трубопровода.

Все последующие работы, связанные с идентификацией и ремонтом поврежденных участков, осуществляются с учетом установленной приоритетности дефектов.

6 ПЛАНИРОВАНИЕ РАБОТ ПО ИДЕНТИФИКАЦИИ ДЕФЕКТОВ ТРУБОПРОВОДОВ

6.1 Ранжировка трубопроводов

При планировании обследований и ремонтных работ необходимо руководствоваться понятием приоритета j-го трубопровода P, определяемого по формуле:

![]()

где Pij - приоритет по дефектности (приоритет возрастает с увеличением количества дефектов высшего ранга);

P2j - приоритет по нагрузке (приоритет возрастает с увеличением отношения фактического к разрешенному рабочему давлению Pфакт/Рразр);

P3j - приоритет по конструктивной сложности трубопровода (приоритет возрастает с увеличением количества крановых узлов, тройников, колен и кривых вставок, приведенного к единице длины трубопровода);

P4j - приоритет по транспортируемому продукту (приоритет возрастает для трубопроводов, транспортирующих продукты в следующей последовательности: газ, конденсат, жидкий этан, ШФЛУ);

P5j - приоритет по масштабному фактору (приоритет возрастает с увеличением диаметра для газопроводов и конденсатопроводов);

Pбj - приоритет по количеству отказов (приоритет возрастает с увеличением числа отказов по причине коррозии, дефектов труб и сварных соединении, отнесенного к единице длины трубопровода).

Значения Pij задаются в баллах (табл.3).

Согласно определенным приоритетам Pij всех N сравниваемых трубопроводов составляется программа обследований поврежденных участков.

Примеры расчетов приоритета в предремонтном обследовании для пяти различных трубопроводов приведены в таблице 4.

6.2 Расчет количества дефектов для ежегодного обследования

После выполнения процедуры определения приоритетов трубопроводов устанавливается ежегодный объем работ по идентификации и ремонту поврежденных участков. В первом приближении объем предремонтных обследований для каждого трубопровода определяется по формуле:

где V - общее количество дефектных мест, подлежащих ежегодной идентификации на всех N обследованных трубопроводах;

Пj - приоритет (в баллах) j-го трубопровода.

7 ОПРЕДЕЛЕНИЕ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ НА ТРАССЕ ТРУБОПРОВОДА

Для определения местоположения дефекта на трассе трубопровода необходимо руководствоваться схемой реперных точек обследованного участка трубопровода.

В качестве реперных точек используются естественные маркеры (задвижки, краны, тройники, врезки и т.д.), а также искусственные маркеры, которые подразделяются на стационарные (сегменты труб, уложенные на трубопровод) и переносные электронные.

Оценка приоритетов трубопроводов на техническое обслуживание

|

Приоритет |

Баллы |

||||

|

опасные дефекты П1 ---------------------------- длина участка, км |

нет дефектов 0 |

менее 1,0 2 |

1,0-3,0 4 |

3,0-5,0 6 |

более 5,0 8 |

|

фактическое давление П2 --------------------------- разрешенное давление |

менее 0,50 0 |

0,50 - 0,70 1 |

0,70 - 0,85 2 |

0,85 - 0,95 3 |

0,95 - 1,00 4 |

|

колич. узлов, деталей П3 ---------------------------- длина участка, км |

менее 0,1 0 |

0,1-0,4 1 |

0,4-0,7 2 |

0,7-1,0 3 |

более 1,0 4 |

|

П4 (продукт) |

газ (безкоррозионно-активных добавок) 0 |

газ, продукт с коррозионно-ак-тивными добавками 1 |

конденсат (без коррозионно-активных добавок) 2 |

жидкий этан (без коррозионно-активных добавок) 3 |

ШФЛУ (без коррозионно-активных добавок) 4 |

|

П5 газопроводы (диаметр) продуктопроводы |

менее 219 менее 219 0 |

219-377 219-273 1 |

530-720 325-377 2 |

1020-1220 530 3 |

1420 720 4 |

|

количество отказов П6 -------------------------- длина участка, км |

нет отказов 0 |

менее 0,03 1 |

0,03 – 0,06 2 |

0,06-0,09 3 |

более 0,09 4 |

Приоритеты трубопроводов на предремонтное обследование

|

Трубопровод |

Nдеф П1 -------- L |

Р факт П2---------- Р раб |

Nдет П3 -------- L |

П4 (Продукт) |

П5 (Диаметр) |

П5 (Отказы) |

Приоритет Пn=SПi, |

|

Газопровод "Оренбург-Самара" оценочный балл |

316 ---- = 3,1 119 |

46 -- = 0,98 47 |

19 --- = 0,16 119 |

газ |

1020 |

11 ---- = 0,09 119 |

|

|

6 |

4 |

1 |

1 |

3 |

4 |

19 |

|

|

Газопровод "Оренбург-Заинск" оценочный балл |

61 ---- = 0,5 117 |

32 ---- = 0,5 64 |

15 ---- = 0,13 117 |

газ |

1020 |

3 ---- = 0,03 117 |

|

|

2 |

1 |

1 |

1 |

3 |

2 |

10 |

|

|

Продукто-провод "Оренбург-Шкапово" оценочный балл |

109 ---- = 0,6 176 |

50 --- = 0,91 55 |

173 --- = 0,98 176 |

ШФЛУ |

377 |

5 --- = 0,03 176 |

|

|

2 |

3 |

3 |

4 |

2 |

2 |

16 |

|

|

Продукто-провод "Оренбург-Салават" оценочный балл |

156 ----- = 1,2 136 |

50 ---- = 0,78 64 |

96 --- = 0,71 136 |

ШФЛУ |

377 |

||

|

4 |

2 |

3 |

4 |

2 |

0 |

15 |

|

|

Конденса-топровод "Оренбург-Уфа" оценочный балл |

370 ---- = 2,7 136 |

10 ---- = 0,16 64 |

80 ---- = 0,59 136 |

ст. конденсат |

377 |

1 ---- = 0,01 136 |

|

|

4 |

0 |

2 |

2 |

2 |

1 |

11 |

Искусственные маркерные точки обычно совмещаются с контрольно-измерительными колонками, которые должны иметь соответствующие отметки (номер маркера и расстояние).

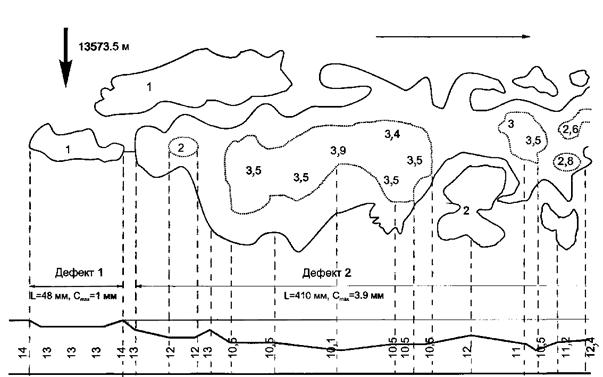

Привязка дефектной трубы на трассе между реперными точками осуществляется с помощью соответствующих карт привязки дефектов (рис. 1).

Расстояния от реперных точек до дефекта измеряется 50-метровой рулеткой или дальномером по предварительно уточненной с помощью трассоискателя оси трубопровода. Допускается привязывать дефекты на местности по одному (минимальному) расстоянию от реперной точки до дефекта, если данное расстояние не превышает 500 м, в противном случае привязка производится от двух соседних реперных точек.

8 РАЗРАБОТКА ШУРФОВ

Вскрытие трубопровода производит ЛПУ с использованием механизмов, либо вручную в соответствии с "Правилами безопасности при эксплуатации магистральных газопроводов" и другими нормативными документами.

Земляные работы выполняются в два этапа. На первом этапе разрабатывается грунт до верхней образующей труб, отмеченных на карте привязки дефектов меткой «V». На втором этапе производится полное вскрытие поврежденных участков труб. Вскрытие поврежденного участка трубы производится с двух сторон трубы на глубину, превышающую глубину заложения нижней образующей трубы не менее 0,5 м на длине, превышающей длину заявленного дефекта по 1 м в каждую сторону.

9 ВСКРЫТИЕ ИЗОЛЯЦИИ И ОЧИСТКА ТРУБЫ

Вскрытие изоляции производится по всему периметру трубы на длине, превышающей длину заявленного дефекта на 1 м в каждую сторону.

Если после вскрытия изоляции обнаруживаются наружные дефекты, последние очищают от продуктов коррозии и грязи до степени, позволяющей производить съемку топографии поврежденного участка с обмером глубин. Не рекомендуется производить очистку наружных дефектов глубиной 80% и более от толщины стенки трубы.

При отсутствии видимых наружных дефектов поверхность металла зачищается до степени, позволяющей проводить ультразвуковую дефектоскопию. Шероховатость подготовленной поверхности должна быть не ниже Rz = 40 мкм.

Все заявленные дефекты привязываются относительно сварных стыков труб и маркируются путем нанесения масляной краской отметки дефекта и направления потока по верхней образующей трубы.

Привязка дефектов

Газопровод-перемычка "ОГПЗ - Заинск - СПХГ" Участок "0 - 52 км"

Дата обнаружения дефекта 04.96 Дата обследования _____________

Лист подготовлен ________________ отправлен _____________________

|

Отметка, м |

Угловая ориентация, час. |

Расстояние от стыка:"+" до стыка: "-", м |

Размеры дефекта |

Вид дефекта |

||

|

Глубина, % |

Длина, мм |

Ширина, мм |

||||

|

7939 |

9 |

-1,05 |

30 |

25 |

25 |

Каверна Коррозия, каверны |

|

7944 |

6-7 |

-0,85 |

1500 |

|||

|

7944 |

6 |

-0,85 |

25 |

33 |

33 |

|

|

7945 |

620 |

-0,40 |

35 |

18 |

17 |

|

|

7946 |

6 |

+0,60 |

60 |

55 |

55 |

|

|

7955 |

6 |

-1,55 |

35 |

18 |

17 |

Каверны |

|

7956 |

6 |

-0,70 |

50 |

18 |

17 |

|

|

7959 |

110 |

+1,95 |

25 |

43 |

42 |

Каверна |

10 ИДЕНТИФИКАЦИЯ ДЕФЕКТОВ

Под идентификацией дефектов понимается процедура, в ходе которой визуально и средствами наружной дефектоскопии определяется вид повреждения (коррозия, механическое повреждение, внутренний дефект), характер (геометрические особенности дефекта), местоположение и возможные причины образования дефектов.

Идентификацию дефектов проводит отдельная бригада, состоящая из дефектоскописта, аттестованного на второй уровень в центрах Национального аттестационного комитета по неразрушающему контролю, слесаря и представителя ЛПУ (ЛЭС), в обязанности которого входят:

· проведение вводного инструктажа и оформление наряд-допуска для работы в шурфе;

· контроль безопасности при проведении дефектоскопии обследуемого участка трубопровода.

После получения наряд-допуска дефектоскописты по карте привязки дефекта проверяют правильность выбора дефектной трубы и разметки заявленных дефектов.

Идентификация наружных дефектов имеет некоторые особенности, зависящие от вида дефекта.

Описание локальных дефектов протяженностью до 50 мм (задиры, раковины) обычно ограничивается составлением схемы дефекта на развертке трубы с указанием максимальной глубины и длины дефекта в осевом направлении и фактической толщины стенки в окрестности дефектов (рис.2). Для более протяженных локальных дефектов необходима съемка топографии дефектов на кальке в масштабе 1:1 с измерением глубин по сетке, например, 10х10 мм.

Описание протяженных наружных коррозионных повреждений включает в себя:

· вид коррозии (равномерная, неравномерная; сплошная, пятнами;

скопление язв, одиночные язвы; растрескивание);

· местоположение повреждения на развертке трубы с указанием общих размеров повреждения (длина, ширина, фоновая глубина);

· местоположение локальных, наиболее глубоких каверн, входящих в состав основного повреждения с указанием длины, ширины и глубины;

· съемку наиболее опасного участка на кальку в масштабе 1 : 1 с измерением глубин (рис.3);

· толщинометрию по периметру основного повреждения с шагом 100-500 мм.

|

Обозначение дефекта |

Расст.от шва, м |

Ориентация в часах |

Расположение: внешний внутренний |

Локальная коррозия |

Общая коррозия |

Толщина стенки |

Другие сведения |

|||||

|

глубина, мм |

длина, мм |

ширина, мм |

глубина, мм |

длина, мм |

ширина, мм |

номин., мм |

фактич, мм |

|||||

|

1. |

+5,0 |

600 |

внешний |

Отпечаток прилагается |

14,2 |

10,1 |

коррозия язвами |

|||||

|

2. |

+2,0 |

5-700 |

внешний |

2,5 |

30 |

30 |

1,5 |

3000 |

540 |

14,0-14,2 |

12,5 |

неравномерная коррозия |

|

2,0 |

50 |

40 |

||||||||||

|

3. |

+4,0 |

500 |

внешний |

3,5 |

20 |

30 |

- |

- |

- |

14,0-14,1 |

11,5 |

коррозия язвами |

|

3,0 |

20 |

20 |

||||||||||

|

4. |

-2,8 |

430 |

внешний |

10,0 |

350 |

200 |

- |

- |

- |

14,1-14,2 |

14,1 |

вмятина |

|

5. |

-1,3 |

400 |

внешний |

3,0 |

200 |

50 |

- |

- |

- |

14,2 |

11,2 |

задир |

Рис. 2 Описание поверхностных наружных дефектов (образец)

Рис. 3 Схема коррозионных повреждений наружной поверхности газопровода (фрагмент)

Идентификация внутренних дефектов производится ультразвуковыми дефектоскопом и толщиномером. Толщинометрия осуществляется, как правило, по сетке с шагом, зависящим от степени перепада толщин.

Границы обнаруженных дефектов на трубе обводятся масляной краской.

11 ЗАКЛЮЧЕНИЕ О СТЕПЕНИ ОПАСНОСТИ ДЕФЕКТОВ

По результатам идентификации дефектов с учетом их уточненных геометрических параметров и местоположения проводится расчет несущей способности поврежденных участков трубопроводов (согласно «Рекомендациям по расчету трубопроводов с дефектами»). Если дефектный участок в результате уточненного расчета попадает в разряд «опасный» - необходимы ремонтные работы на этом участке. В противном случае по распоряжению главного инженера управления производится переизоляция трубопровода и засыпка шурфов.

ЗАКЛЮЧЕНИЕ

Разработанное Руководство охватывает комплекс работ по организации и проведению следующих работ:

- приемка результатов внутритрубной инспекции;

- анализ данных внутритрубной инспекции;

- ранжировка дефектов;

- расчет приоритетов трубопроводов;

- идентификация дефектов.

Работы по предварительной ранжировке дефектов на основании данных внутритрубной инспекции и окончательной оценке степени их опасности по результатам идентификации ориентированы на применение «Рекомендаций по расчету трубопроводов с дефектами».

ПРИЛОЖЕНИЕ А

(обязательное)

Перечень НТД, требования которых необходимо выполнять при организации и проведении работ, предусмотренных настоящим Руководством

1. Правила технической эксплуатации магистральных газопроводов.

2. Правила безопасности при эксплуатации магистральных газопроводов.

3. Правила пожарной безопасности в газовой промышленности.

4. Типовая инструкция по организации безопасного проведения газоопасных работ.

5. Положение о порядке выдачи специальных разрешений (лицензий) на виды деятельности, связанные с повышенной опасностью промышленных производств (объектов) и работ, а также с обеспечением безопасности при пользовании недрами.

6. Инструкция по внутритрубной инспекции трубопроводных систем. РД 51-2-97.

7. Положение по организации и проведению комплексного диагностирования линейной части магистральных газопроводов ЕСГ.

8. Нормативные документы согласно перечню, приведенному в Приложении 1 к «Правилам технической эксплуатации магистральных газопроводов».