ГОСТ 22356-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БОЛТЫ И ГАЙКИ ВЫСОКОПРОЧНЫЕ

И ШАЙБЫ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

БОЛТЫ И ГАЙКИ ВЫСОКОПРОЧНЫЕ И ШАЙБЫ Общие технические условия High

strength bolts and nuts аnd washes. |

ГОСТ |

|

Издание с Изменением № 1, утвержденным в ноябре 1984 г. (ИУС 2-85). Постановлением Государственного комитета стандартов Совета Министров СССР от 7 февраля 1977 г. № 309 дата введения установлена 01.01.79 Ограничение срока действия снято Постановлением Госстандарта от 28.07.92 № 791 |

|

Настоящий стандарт распространяется на высокопрочные болты с шестигранной головкой, шестигранные гайки диаметром резьбы от 16 до 48 мм и шайбы к ним, предназначенные для стальных строительных конструкций (в том числе мостовых), а также для металлических конструкций, применяемых в тяжелом машиностроении.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Высокопрочные болты, ганки и шайбы должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 22353-77 - ГОСТ 22355-77.

(Измененная редакция, Изм. № 1).

1.2. Высокопрочные болты, гайки и шайбы следует применять климатического исполнения У, категории размещения 1 в районах с расчетной температурой минус 40 °С и выше, климатического исполнения ХЛ, категории размещения 1 - в районах с расчетной температурой от минус 40 °С до минус 65 °С - по ГОСТ 15150-69.

1.3. Механические свойства и материал болтов и гаек должны соответствовать указанным в табл. 1 и 2.

Таблица 1

Механические свойства болтов

|

Номинальный диаметр резьбы d, мм |

Механические свойства |

Марка стали по ГОСТ 4543-71* |

|||||

|

Временное |

Твердость по Бринеллю, НВ, наиб |

Относительное сужение j, %, не менее |

Относительное удлинение d5, %, не менее |

Ударная вязкость (КСU) для болтов

исполнения ХЛ, Мдж/м2, |

|||

|

наим. |

наиб. |

||||||

|

От 16 до 27 |

1100 |

1350 |

388 |

35 |

8 |

0,5 |

40Х «селект» |

|

1350 |

1700 |

480 |

30Х3МФ |

||||

|

30 |

950 |

1150 |

363 |

40Х «селект» |

|||

|

1200 |

1550 |

415 |

9 |

30Х3МФ |

|||

|

36 |

750 |

950 |

363 |

8 |

40Х «селект» |

||

|

1100 |

1550 |

388 |

9 |

30Х3МФ |

|||

|

42 |

650 |

850 |

363 |

8 |

40Х «селект» |

||

|

1000 |

1550 |

9 |

30Х3МФ |

||||

|

48 |

600 |

800 |

8 |

40Х «селект» |

|||

|

900 |

1400 |

9 |

30Х3МФ |

||||

____________

* Применяется сталь с суженными пределами углерода: от 0,37 до 0,42 % для стали марок 40Х «селект».

** По стандартам и техническим условиям на материалы.

Примечания

1. Для болтов исполнения ХЛ из стали 40Х «селект» относительное сужение - не менее 40 %, твердость - не более НВ 363.

2. Нормы относительного удлинения распространяются на болты климатического исполнения ХЛ. Для болтов климатического исполнения У допускается относительное удлинение на 2 % меньше указанного в таблице.

Таблица 2

Механические свойства гаек

|

Болты |

Гайки |

|||||

|

Номинальный диаметр резьбы, мм |

Марка стали |

Напряжение от испытательной нагрузки МПа (кгс/мм2), не менее |

Твердость по Брюнеллю, НВ |

Марка стали |

Номер стандарта |

|

|

наим. |

наиб. |

|||||

|

От 16 |

40Х «селект» |

1100 |

241 |

341 |

35, 40, 35Х, 40Х |

|

|

30 |

950 |

229 |

341 |

|||

|

36 |

750 |

|||||

|

42 |

650 |

|||||

|

48 |

600 |

|||||

|

От 16 |

30Х3МФ |

1350 |

241 |

341 |

40Х |

|

|

От 16 |

30Х3МФ |

1550 |

269 |

388 |

30Х3МФ |

|

|

30 |

30Х3МФ |

1200 |

241 |

341 |

40Х |

|

|

36 |

30Х3МФ |

1100 |

||||

|

42 |

1000 |

|||||

|

48 |

900 |

|||||

(Измененная редакция, Изм. № 1).

1.4. (Исключен, Изм. № 1).

1.5. Допускается по соглашению между потребителем и изготовителем болты диаметром резьбы менее 20 мм изготовлять из стали марки 40Х.

1.6. Болты для железнодорожных мостов северного исполнения должны применяться с гайками из стали марки 40Х. По требованию потребителя болты для автодорожных и городских мостов северного исполнения должны применяться с гайками из стали марки 40Х.

1.7. Шайбы должны быть изготовлены из стали марок: ВСт5сн2, ВСт5пс2, ВСт5 Гпс2 по ГОСТ 380-94, 35 и 40 по ГОСТ 1050-88 и ГОСТ 10702-78.

1.8. Шайбы должны иметь твердость HRСэ 32 ¼ 46,5.

(Измененная редакция, Изм. № 1).

1.9. Болты должны иметь коэффициент закручивания не более 0,20 и не менее 0,14.

1.10. При изготовлении болтов и гаек не допускаются:

- рванины и выкрашивания на поверхности резьбы, если они по глубине выходят за пределы среднего диаметра резьбы и если их общая протяженность по длине превышает четверть витка;

- заусенцы на опорных поверхностях головок болтов и заусенцы на головках болтов, выходящие за пределы опорной шайбы.

(Измененная редакция, Изм. № 1).

1.11. Допускается увеличение диаметра стержня болта до 0,25 мм сверх номинального на длине до 20 мм от опорной поверхности головки болта.

1.12. Остальные отклонения от правильной геометрической формы болтов и гаек - по ГОСТ 1759.1-82, ГОСТ 1759.3-83.

(Измененная редакция, Изм. № 1).

1.13. Требования к микроструктуре болтов, виду излома, относительному сужению в резьбе после разрыва и относительному удлинению в резьбе допускается устанавливать по соглашению между потребителем и изготовителем.

2. ПРАВИЛА ПРИЕМКИ

2.1. Предприятие-изготовитель должно проводить приемо-сдаточные испытания для проверки соответствия болтов, гаек, шайб требованиям настоящего стандарта.

2.2. Болты должны быть подвергнуты испытанию на:

- разрыв;

- растяжение образцов;

- определение ударной вязкости;

- разрыв на косой шайбе (но требованию потребителя);

- определение коэффициента закручивания;

- определение твердости.

(Измененная редакция, Изм. № 1).

2.3. Гайки должны быть подвергнуты испытанию на:

- испытательную нагрузку;

- определение коэффициента закручивания;

- определение твердости.

2.4. У шайбы должна быть измерена твердость.

2.5. Болты, гайки и шайбы должны предъявляться к приемке партиями, состоящими из изделий одного условного обозначения, изготовленных из стали одной плавки, термически обработанных по одному режиму.

Масса партии болтов не должна превышать 1000 кг, гаек и шайб - 500 кг.

2.6. Правила приемки болтов, гаек и шайб по внешнему виду и размерам - по ГОСТ 17769-83.

2.7. Для контроля механических свойств болтов, гаек и шайб от партии отбирают по 5 шт. для каждого вида испытаний. Допускается проводить испытания на определение твердости, коэффициента закручивания и на разрыв на одних и тех же изделиях. Если хотя бы одно изделие не выдержало испытания, должно быть произведено повторное испытание на удвоенном количестве изделий.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

(Измененная редакция, Изм. № 1).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Осмотр изделий должен производиться без применения увеличительных приборов.

3.2. Контроль размеров, предельных отклонений формы и расположения поверхностей, шероховатости поверхности, испытание болтов на разрыв (п. 1.3), испытание на разрыв на косой шайбе следует проводить по ГОСТ 1759.1-82. Временное сопротивление разрыву должно соответствовать табл. 1 настоящего стандарта. Значения расчетных площадей и нагрузок при контроле болтов на разрыв приведены в справочном приложении 1.

Примечание. При испытании на разрыв болты, длина которых недостаточна для установки их в захваты, разрешается испытывать со специальной технологической гайкой, навинченной сразу на дна болта. Высота технологической гайки должна быть, не менее удвоенной высоты гайки по ГОСТ 22354-77.

3.3. Твердость болтов и гаек (п. 1.3) следует определять по ГОСТ 9012-59, шайб (п. 1.8) - по ГОСТ 9013-59.

Твердость болтов должна проверяться на торце стержня. Для болтов диаметром до 24 мм допускается измерять твердость на гранях головки. Для болтов длиной стержня более 200 мм допускается измерение твердости на гладкой части стержня болта.

Твердость гаек должна проверяться на торцевой поверхности или на одной из граней.

3.4. Испытание на растяжение образцов (п. 1.3) следует проводить по ГОСТ 1497-84.

Для болтов длиной 70 мм и более испытанию подвергаются короткие цилиндрические образцы диаметром 10 мм. Для болтов длиной менее 70 мм испытанию подвергаются короткие цилиндрические образцы диаметром 6 мм.

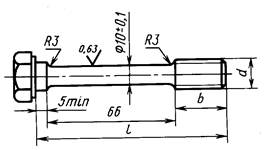

Допускается испытывать образцы с формой и размерами, указанными на черт. 1.

d - наружный диаметр резьбы; b ³ d; l - длина болта

Черт. 1

3.2 - 3.4. (Измененная редакция, Изм. № 1).

3.5. Определение ударной вязкости (п. 1.3) следует проводить по ГОСТ 9454-78.

3.6. Образцы для испытании на растяжение и ударную вязкость (п. 3.4 и 3.5) должны изготовляться из болтов принимаемой партии или из стержней заготовок для болтов (если длина болта не позволяет изготовить стандартный образец), прошедших термическую обработку вместе с принимаемой партией.

3.7. Контроль гаек на испытательную нагрузку (п. 1.3) следует проводить по ГОСТ 1759.3-83. Таблица расчетных площадей и нагрузок при контроле гаек на испытательную нагрузку приведена в приложении 1.

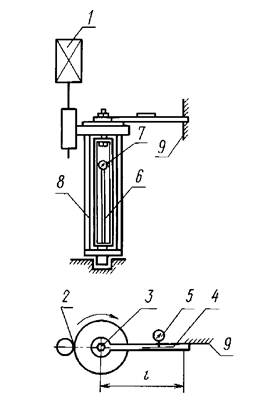

3.8. Коэффициент закручивания (п. 1.9) следует определять на специальном приборе, позволяющем одновременно фиксировать натяжение болта N и крутящий момент Мкр, прикладываемый к гайке, с точностью до ±5 %. Методика определения приведена в приложении 2.

Изделия, на которых производилось испытание, не должны быть использованы для повторного испытания данного вида. Допускается использование шайб при условии, что с гайкой будет контактировать другая поверхность шайбы.

(Измененная редакция, Изм. № 1).

3.9. Для испытания берут от каждой партии не менее пяти комплектов изделий (болт, гайка и шайба). Поверхность изделий должна быть чистая (без грязи и ржавчины), смазанная минеральным маслом по ГОСТ 20799-88. Гайка свободно от руки должна навинчиваться на болт по всей длине резьбы болта.

3.10. Эталоны микроструктур и изломов и методики испытаний болтов (п. 1.13) должны утверждаться потребителем и изготовителем.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На каждый болт должна быть нанесена маркировка, показывающая временное сопротивление в МПа деленное на 10, клеймо предприятия-изготовителя и условное обозначение номера плавки. Болты климатического исполнения ХЛ дополнительно маркируются буквами ХЛ.

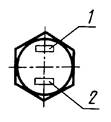

Маркировка должна быть выпуклой и наносится на торцевой стороне головки болта (черт. 2).

|

1 - Клеймо предприятия-изготовителя; временное сопротивление болта в МПа, деленное на 10; знак исполнения «ХЛ» 2 - Условное обозначение номера плавки |

Черт. 2

4.2. Остальные требования маркировки - по ГОСТ 1759.0-87.

4.3. Транспортирование изделий в контейнерах без упаковки в тару не допускается.

4.4. На торцевой стороне тары должно быть, указано:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение изделия;

- номер партии;

- масса нетто.

4.5. Каждая партия должна быть снабжена сертификатом, в котором должны быть указаны:

- наименование предприятия-изготовителя;

- условное обозначение изделия;

- номер партии, номер плавки, условное обозначение номера плавки;

- результаты проведенных испытании;

- масса нетто.

(Измененная редакция, Изм. № 1).

4.6. Остальные правила упаковки изделии и маркировка тары - по ГОСТ 18160-72.