ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

НОРМЫ

ПО ПРОИЗВОДСТВУ И ПРИЕМКЕ

СТРОИТЕЛЬНЫХ И МОНТАЖНЫХ РАБОТ

ПРИ ЭЛЕКТРИФИКАЦИИ ЖЕЛЕЗНЫХ ДОРОГ

(УСТРОЙСТВА ЭЛЕКТРОСНАБЖЕНИЯ)

ВСН 12-92

МОСКВА 1992

Разработаны Всесоюзным

ордена Октябрьской революции научно-исследовательским институтом транспортного

строительства (ЦНИИСом) - канд. техн. наук Л.Ф. Белов, (разд. 4),

инженер Ю.И. Трубицын (разд. 5), канд. техн. наук С.X. Дарчиев,

инженер В.И. Ступаков (разд. 6, 7), д-р техн. наук В.П. Шурыгин (разд. 8).

Внесены

Всесоюзным ордена Октябрьской революции научно-исследовательским институтом

транспортного строительства.

Подготовлены к утверждению отделом научно-технического развития Государственной

корпорации «Трансстрой».

С введением в действие «Норм по производству и приемке

строительных и монтажных работ при электрификации железных дорог (устройства

электроснабжения) ВСН 12-92 утрачивает силу «Инструкция по производству и

приемке строительных и монтажных работ при электрификации железных дорог

(устройства электроснабжения) ВСН 12-82.

Согласованы

Министерством путей сообщения.

Настоящие нормы разработаны на основе и

в развитие III части «Строительных норм и правил», «Правил устройства

электроустановок», в соответствии с действующими ГОСТами, «Правилами

технической эксплуатации железных дорог СССР», «Правилами технического

обслуживания и ремонта контактной сети электрифицированных железных дорог» и

другими действующими нормативными документами.

|

Государственная корпорация «Трансстрой»

|

Ведомственные строительные нормы

|

ВСН 12-92 Государственная корпорация «Трансстрой»

|

|

|

Нормы по производству и приемке строительных и

монтажных работ при электрификации железных дорог (устройства

электроснабжения)

|

|

|

Взамен ВСН 12-82

|

|

1.1. Настоящие Нормы распространяются на все виды

строительных и монтажных работ, выполняемых при сооружении устройств

электроснабжения (контактной сети и тяговых подстанций), автотрансформаторных

пунктов питания, постов секционирования, пунктов параллельного соединения,

пунктов группировки станций стыкования (кабельные линии, низковольтные сети и др.), и обязательны для организации,

проектирующих, изготавливающих конструкции и изделия, сооружающих и принимающих

в эксплуатацию электрифицируемые железные дороги.

Настоящие Нормы распространяются также на строительные

и монтажные работы устройств электроснабжения, выполняемые на

неэлектрифицированных железных дорогах.

1.2. Строительные и монтажные работы

при сооружении устройств электроснабжения должны производиться с соблюдением

требований строительных норм и правил. Правил устройства электроустановок (ПУЭ),

Правил технического обслуживания и ремонта контактной сети электрифицированных

железных дорог, Инструкции по заземлению устройств электроснабжения на

электрифицированных железных дорогах, норм по технологии работ при сооружении

контактной сети и тяговых подстанций, Правил технической эксплуатации железных

дорог СССР (ПТЭ), Инструкции по сигнализации на железных дорогах, Инструкции по

обеспечению безопасности движения поездов при производстве путевых работ,

действующих правил техники безопасности и производственной санитарии, правил

противопожарной охраны при строительных и монтажных работах и настоящих Норм.

|

Внесены Всесоюзным ордена Октябрьской революции

научно-исследовательским институтом транспортного строительства (ЦНИИСом)

|

Утверждены Государственной корпорацией «Трансстрой»

№ МО-66 от 23.03.92

|

Срок введения в действие -

1 января

1993 г.

|

1.3. Применяемые при сооружении контактной сети и

тяговых подстанций материалы, детали и конструкции должны удовлетворять

нормативу надежности и установленному сроку службы (долговечности), требованиям

соответствующих ГОСТов и технических условий, строительных норм и правил, а

также соответствовать проектам.

1.4. Изменения в рабочих чертежах, не вызывающие

ухудшения качества строительства, допускается вносить только по взаимному

согласованию между дорогой (заказчиком), проектной организацией и подрядчиком

(строительной или монтажной организацией).

1.5. Сооружение устройств электроснабжения

электрифицируемых железных дорог следует осуществлять с широким применением

сборных железобетонных конструкций, узлов и деталей заводского изготовления,

при максимальной механизации строительных и монтажных работ.

1.6. Работы по электрификации железных дорог должны

осуществляться комплексно с тем, чтобы к моменту сдачи в эксплуатацию

электрифицируемого участка были закончены строительство и монтаж и наладка всех

сооружений (тяговых подстанций, контактной сети, постов секционирования, линий

электроснабжения, локомотивного хозяйства, пассажирских устройств, СЦБ, связи и

очистных сооружений) в объемах пускового комплекса.

1.7. До начала электрификации железнодорожных участков

должны быть закончены работы по капитальному ремонту пути, земляное полотно и

верхнее строение пути до начала строительства контактной сети должны быть

приведены в состояние, соответствующее действующим нормативным документам.

2.1. Контактная сеть должна сооружаться по

утвержденным проектам, разработанным в соответствии с государственными

стандартами, ПТЭ железных дорог, строительными нормами и правилами, Нормами проектирования

конструкции контактной сети, Правилами технического обслуживания и ремонта

контактной сети электрифицированных железных дорог, Нормами технологического

проектирования электрификации железных дорог и настоящими Нормами.

2.2. Руководители работ, непосредственно

осуществляющие сооружение контактной сети (старшие прорабы, производители

работ, мастера, бригадиры), а также все работники, выполняющие ее монтаж,

должны иметь удостоверение о сдаче экзаменов по утвержденным МПС Правилам

технической эксплуатации железных дорог, Инструкции по сигнализации и

Инструкции по движению поездов и маневровой работе на железных дорогах, а также

по соответствующим разделам настоящих Норм и Правил техники безопасности,

дающее право производства работ на железнодорожных путях.

2.3. Работы по сооружению контактной сети могут быть

начаты только при наличии утвержденной проектно-сметной документации, включая

проект производства работ.

Порядок обеспечения проектно-сметной документацией, а

также состав и содержание проектов организации строительства и производства

работ по сооружению контактной сети определяются правилами, изложенными в

главах СНиП 3.01.01-85, СНиП III-41-76 и СНиП

3.05.06-85, и настоящими Нормами.

2.4. Сроки выполнения строительных и монтажных работ

по сооружению контактной сети должны быть увязаны взаимно со сроками окончания

электрификации участка. При этом указывается время выполнения строительных

работ и подготовка сдачи под монтаж опор контактной сети на перегонах и

станциях и сроки проведения монтажных работ.

2.5. Для производства строительных и монтажных работ

по сооружению контактной сети с занятием железнодорожного пути на перегонах и

станциях следует предусматривать перерывы в движении поездов - «окна»

оптимальной продолжительности. Продолжительность «окон» на двухпутных участках

должна составлять не менее 2 часов (по каждому пути раздельно в течение

рабочего дня со смещением во времени для производства маневров установочного

или монтажного поезда), а на однопутных участках - продолжительностью не менее

3 часов.

Для производства работ на станционных путях, кроме

главных, (а также стрелочных горловинах, примыкающих к главным путям) должны

предоставляться «окна» продолжительностью не менее 4 часов (с учетом

необходимости пропуска транзитных поездов).

При электрификации вновь сооружаемой железной дороги

или второго пути, сданных во временную эксплуатацию, продолжительность «окон»

должна быть не менее 4 часов. «Окна» должны предоставляться в светлое время

суток.

2.6. До начала строительства контактной сети на данном

перегоне или станции должны быть закончены переносы линий связи,

электропередачи и других сооружений, препятствующих производству строительных

работ по сооружению контактной сети, а также переустройству станционных путей

(в плане и профиле).

При электрификации вновь сооружаемой железной дороги

или второго пути необходимо отрихтовать путь в проектное положение.

2.7. Проекты контактной сети должны составляться с

учетом производства строительных и монтажных работ индустриальным методом с

использованием конструкций и узлов максимальной заводской готовности и

возможности удобства сборки их на месте монтажа.

2.8. До начала работ по сооружению контактной сети

необходимо создать запас материальных и технических ресурсов, узлов,

конструкций, полуфабрикатов и т.п. в таких объемах, которые обеспечивали бы

поточное производство работ с применением комплексной механизации.

Обеспечение строительства материально-техническими

ресурсами должно осуществляться по календарному графику, увязанному с графиком

производства строительных и монтажных работ.

3.

СТРОИТЕЛЬНЫЕ РАБОТЫ ПО СООРУЖЕНИЮ КОНТАКТНОЙ СЕТИ

3.1.1. Строительные работы по сооружению контактной

сети должны выполняться комплексно с учетом обеспечения сдачи опор контактной

сети под монтаж в соответствии с утвержденным графиком.

3.1.2. Сооружение опор контактной сети может

осуществляться следующими основными способами:

разработка котлованов (или погружение свайных

фундаментов), перевозка и установка oпop - комплектом механизмов, работающих «с

пути»;

рытье котлованов, развозка и установка опор -

механизмами, работающими «с поля».

Правильная организация работ должна предусматривать

рациональное совмещение способа производства работ «с пути» с сооружением опор

«с поля» (в местах, где это возможно по местным условиям).

3.1.3. На основании осмотра участка до начала

сооружения фундаментов и установки опор комиссией из представителей заказчика,

строительного треста и проектной организации должны составляться ведомости

распределения опор по способам производства работ «с поля» и «с пути», а также

объемов работ по устройству дорог и подъездов.

При этом объемы работ, выполняемых «с поля» с одной

стороны пути, должны составлять не менее одной сменной нормы комплекта машин.

3.1.4. В разделе ППР на строительные работы по

сооружению контактной сети должны быть:

ведомость фундаментов опор, анкеров и других

конструкций (лежней, опорных плит, жестких поперечин и др.) с выделением

участков установки опор «с пути» и «с поля» (по номерам опор);

график поступления фундаментов и опор с производственных

предприятий строительства и заводов-поставщиков;

график работы комплекта механизмов;

график предоставления «окон» в движении поездов на

летний и зимний период движения;

размещение и планы линейных (комплектовочных баз).

3.1.5. Последовательность работы по сооружению опор

контактной сети должна учитывать преимущественную возможность сдачи анкерных

участков контактной сети под монтаж.

3.1.6. Разработка котлованов и установка опорных

конструкций контактной сети должны производиться ритмично, преимущественно в

летний период в соответствии с утвержденным графиком сдачи под монтаж

контактной сети.

3.1.7. По согласованию со строительной организацией

заводы-изготовители должны отгружать строительные конструкции (фундаменты,

опоры, жесткие поперечины и т.п.) в соответствии со спецификациями,

составляемыми строительной организацией для каждого перегона и раздельного

пункта.

3.1.8. Прибывшие с заводов-изготовителей строительные

конструкции следует выгружать на комплектовочных базах. При этом производится

проверка качества прибывающих с заводов конструкций.

3.2.1. Поступающие на объекты строительства элементы

опорных конструкций контактной сети должны подвергаться входному контролю,

осуществляемому строительной организацией с участием представителя заказчика.

3.2.2. Элементы опорных конструкций контактной сети

должны изготовляться на заводах или полигонах и отгружаться в готовом виде на

объекты строительства.

3.2.3. Отгружаемые предприятиями-изготовителями

элементы опорных конструкций контактной сети должны удовлетворять по несущей

способности, размерам и качеству материалов проекту, ГОСТам, а при отсутствии

их - утвержденным в установленном порядке проектам и техническим условиям на

изготовление и приемку.

3.2.4. Отпускная прочность бетонных и железобетонных

элементов контактной сети (на день их отгрузки с завода) устанавливается

проектом в зависимости от типа и назначения конструкций, технологии изготовления

и должна быть не менее 70% проектной прочности.

3.2.5. Применяемые строительные материалы, сборные

конструкции и изделия должны удовлетворять требованиям соответствующих ГОСТов -

или Технических условий, а также Глав СНиП и настоящих Норм. Соответствие этим

требованиям должно подтверждаться документами (сертификатами, паспортами,

актами и т.п.), направляемыми на строительство вместе с материалами и

конструкциями. Для деталей и изделий заводского изготовления (кроме опор и

жестких поперечин) сертификаты высылаются по требованию заказчика.

3.2.6. Не допускается применение химических

ускорителей твердения бетона (хлористые соли, минеральные кислоты) при

изготовлении бетонных и железобетонных конструкций контактной сети.

3.2.7. Каждая конструкция, отгружаемая с завода,

должна иметь маркировку, заводской номер или заводское клеймо.

3.2.8. Контроль качества опорных конструкций

контактной сети и их маркировка производится предприятием-изготовителем в

соответствии с утвержденными для данного вида изделий проектами, ГОСТами или

Техническими условиями.

3.2.9. Проверка внешнего вида, качества поверхности, а

также посадочных размеров, определяющих сопряжение данного элемента с другими,

производится для каждой конструкции.

3.2.10. Ответственность за качество отгружаемых

потребителю элементов и конструкций, упаковку и погрузку на подвижной состав, а

также за правильность маркировки лежит на предприятии-изготовителе.

При повреждении конструкций в пути и несоответствии их

качества предъявляемым требованиям получатель при выгрузке должен составлять

коммерческий акт и направлять его заводу-изготовителю.

3.2.11. Каждый вагон, сцеп или автомашина с

погруженными изделиями должны быть снабжены сертификатами, в которых

указывается:

а) номер вагона, сцепа или автомашины, дата и время

погрузки;

б) типы, марки и заводские номера отгруженных изделий;

в) номера заводских партий и номера заводских

паспортов на изделия данных партий.

Примечание. При погрузке изделий в вагоны к каждому сертификату

прилагаются копии паспортов. При погрузке в автомашины копии паспортов

посылаются с первой отправкой, но не реже одного раза в рабочую смену.

3.2.12. Потребитель может требовать проведения

предприятием-изготовителем дополнительных испытаний одного или нескольких

образцов изделий. При этом, если результаты подтвердят соответствие качества

изделия требованиям проекта и технических условий на изготовление, потребитель

обязан возместить заводу-изготовителю стоимость поврежденных при испытаниях

конструкций и расходы по испытанию. Если испытания покажут несоответствие

качества изделий требованиям проекта, расходы по испытаниям несет

предприятие-изготовитель.

3.2.13. Прибывшие с заводов-изготовителей фундаменты,

опоры или блоки жестких поперечин должны приниматься в соответствии с

утвержденными чертежами на их изготовление, причем на каждую партию

завод-изготовитель должен представлять паспорт установленной формы.

3.2.14. За каждую партию принимается не более 200 опор

или фундаментов одного типа, изготовленных в течение не более 15 дней из

материалов одного вида и сорта при одинаковых способах и условиях производства.

3.2.15. Паспорт на партию фундаментов, опор или блоков

жестких поперечин должен содержать следующие данные:

наименование и адрес предприятия-изготовителя;

порядковый номер партии (он же номер паспорта) и дату

заполнения;

наименование и марку опорной конструкции, номер

рабочего чертежа;

марку стали, использованной для стальных или

железобетонных конструкций, номер сертификата или лабораторный номер

контрольного испытания образца стали;

для железобетонных фундаментов и опор - проектную и

отпускную прочность бетона и дату бетонирования;

для стальных опор или жестких поперечин - номера

дипломов и фамилии сварщиков;

номера контрольных испытаний образцов опор на изгиб;

нагрузки, отвечающие потере несущей способности и

образованию первых трещин (для предварительно напряженных опор); указываются

также даты изготовления и испытания и заводские номера испытанных опор;

заводские номера фундаментов и опор, вошедших в данную

партию;

сведения о том, что фундаменты, опоры или жесткие

поперечины данной партии отвечают требованиям проекта и технических условий на

их изготовление;

данные о виде окраски стальных опор и жестких

поперечин и защитного покрытия фундаментной части.

Паспорт подписывается директором или главным инженером

предприятия-изготовителя и лицами, отвечающими внутри предприятия за качество

изделий.

3.2.16. Принимаемые к установке железобетонные опоры

должны иметь четкое обозначение условного обреза фундамента и на высоте 1 м от

него - марку, а также положение центра тяжести.

3.2.17. Маркировка железобетонных фундаментов и опор

должна соответствовать типовому проекту и содержать следующие данные:

условное обозначение (марку) элемента, установленное в

рабочих чертежах конструкций. Марка опоры должна содержать условные обозначения

типа конструкций и армирования, нормативной величины изгибающего момента и

длины опоры;

дату бетонирования и заводской номер, порядковый номер

изделия;

наименование завода-изготовителя.

Условный обрез фундамента и марку опоры рекомендуется

обозначать в виде рельефных линий и литер. Применение водорастворимых красок не

допускается.

3.2.18. Изготовленные стальные опоры должны иметь

маркировку в соответствии с рабочими чертежами.

Маркировка стальных опор должна содержать следующие

данные:

условное обозначение опоры, установленной в рабочих

чертежах, и обозначение типа конструкции - значение нормативного изгибающего

момента и длины опоры, например, «МП 65/15-60»;

личное клеймо сварщика, наименование

завода-изготовителя и заводской порядковый номер изделия.

Маркировка должна быть выполнена наплавным швом или

выбита на металлической пластинке, приваренной в нижней части конструкции.

3.2.19. Контроль качества сварных швов должен

осуществляться в соответствии с требованиями соответствующей главы СНиП по

производству и приемке работ (металлические конструкции).

Сварка стальных конструкций должна производиться

электросварщиками, имеющими удостоверения, устанавливающие их квалификацию и

характер работы, к которым электросварщики допущены.

3.2.20. Строительная организация, осуществляющая

установку, должна производить приемку прибывающих с завода железобетонных

фундаментов и опор, проверяя:

соответствие заводских номеров и маркировки данным,

указанным в сертификате и в паспорте;

внешний вид и посадочные размеры;

геометрические размеры, (длину, поперечное сечение и

толщину стенки опор), включая проверку расположения и состояния закладных

деталей и метки условного обреза фундамента у опор;

наличие изоляционных втулок в отверстиях для закладных

деталей опор, а на участках постоянного тока - наличие изолирующих элементов

между элементами металлической закладной детали и бетоном опоры, а также

величину электрического сопротивления между закладными деталями и арматурой

опор (приложение

1);

отсутствие сколов защитного бетонного слоя и оголенной

арматуры, качество предусмотренных проектом защитных покрытий;

соответствие толщины защитного слоя бетона каждой

опоры проектной в соответствии с ГОСТ 19330-90 (измеряется прибором ИЗС-10Н).

3.2.21. Геометрические размеры фундаментов должны

соответствовать проекту, а допуски - приведенным в главе СНиП по сооружению

бетонных и железобетонных монолитных конструкций следующим дополнительным

требованиям, мм:

по длине ........... ±20

по размеру отверстия стаканного фундамента …... +5; -3

по размеру верхнего сечения .....…………………. +10; -5

по расстоянию между осями анкерных болтов …... ±5

по длине анкерного болта (от поверхности бетона) + 10

По качеству поверхности допускается на 1 м2

поверхности не более трех незаделанных раковин и повреждений ребер глубиной не

более 10 мм и длиной не более 20 мм (без оголения арматуры).

3.2.22. Отклонения геометрических размеров

железобетонных опор должны быть не более, мм:

по длине опор

.............……...................................................................................

±25

поперечного сечения (по наружному диаметру)

………………………………. ±5

по толщине стенки (среднее по торцам стойки)

…………………………….. +10; -5

по расстоянию между соседними отверстиями для

закладных деталей ............ ±2

Отгрузка с заводов предварительно напряженных

железобетонных опор при наличии трещин не допускается.

3.2.23. После освидетельствования каждой партии должен

быть составлен акт проверки качества фундаментов и опор, прибывших с завода на

электрифицируемый участок (приложение 2). При этом подлежат отбраковке

предварительно напряженные опоры, имеющие следующие дефекты:

поперечные трещины;

больше трех продольных трещин в опоре или двух

продольных трещин в одном сечении при их длине более 2 м и ширине более 0,1 мм

или одну продольную трещину длиной более 2 м и шириной более 0,1 мм;

сколы бетона с обнаженной продольной арматурой;

выбоины или сколы бетона глубиной более 3 мм, размером

более 10х10 см при их числе более двух на опору;

отсутствие изолирующих втулок в отверстиях для

закладных деталей.

Опоры с перечисленными дефектами устанавливать

запрещается.

3.2.24. В акте проверки качества

прибывших опор должны быть указаны опоры, имеющие следующие дефекты, ликвидация

которых допускается на комплектовочной базе перед установкой опор с

составлением акта на скрытые работы:

продольные трещины длиной до 2 м раскрытием более 0,1

мм при их числе не более двух в одном сечении или более трех в опоре;

раковины, выбоины или сколы бетона без обнажения

арматуры размером менее 10Х10 см при их числе не более двух на одну опору;

пористый бетон по линии соединения полуформ;

отсутствие изолирующих элементов между стальными шайбами

и бетоном опор;

повреждение защитного покрытия фундаментной части;

сопротивление между закладными деталями и арматурой

опор, предназначенных для установки на участках постоянного тока, менее 10000

Ом;

несоответствие проекту состояния и расположения закладных

деталей.

Акт проверки качества прибывших на электрифицируемый

участок опор должен составляться представителем строительной организации с

вызовом при необходимости представителей завода-изготовителя и заказчика.

3.2.25. Перечисленные в п. 3.2.24 дефекты должны быть

устранены на комплектовочной базе с оформлением акта на скрытые работы (приложение 3).

Заделку повреждений защитного слоя, раковин, выбоин,

пористых швов по стыку полуформ и продольных трещин необходимо осуществлять

полимерцементным раствором в соответствии с Указаниями по техническому

обслуживанию и ремонту железобетонных опорных конструкций контактной сети. Эти

работы должны выполняться при положительной температуре наружного воздуха и

самой опоры. Допускается применение и других растворов, обеспечивающих качество

не хуже полимерцементного.

3.2.26. Фундаментная часть опоры, а также

железобетонные анкеры для оттяжек должны иметь защитное (антикоррозионное)

покрытие в соответствии с проектом. Наличие защитного покрытия фундаментной

части фиксируется в актах на скрытые работы.

3.2.27. Конические пустотелые железобетонные опоры

должны иметь заделанные оголовки.

3.2.28. Железобетонные консольные опоры, прибывающие с

завода, должны иметь предусмотренные проектом закладные детали для крепления

консолей и защитное покрытие.

3.2.29. Стальные опоры контактной сети и блоки жестких

поперечин, поставляемые заводами, должны быть огрунтованы и покрашены.

Стальные конструкции, устанавливаемые в агрессивных

средах, должны иметь защитное покрытие в соответствии с проектом.

Характеристики агрессивности среды и материалы защитных покрытий следует

принимать в соответствии со СНиП 2.03.11-85.

3.2.30. Стальные опоры и жесткие поперечины не должны

иметь погнутых поясов и раскосов, лопнувших швов и других дефектов.

Деформированные элементы конструкций должны быть выправлены строительной

организацией и при необходимости с участием завода-изготовителя и повторно

освидетельствованы совместно с представителем заказчика.

3.2.31. Отклонения в размерах стальных опор и жестких

поперечин не должны превышать:

расстояния от нижней поверхности башмака до группы

отверстий для крепления ригелей, тяг, консолей, оттяжек, поперечных тросов и

т.п. ± 15 мм;

расстояния между любыми группами взаимосвязанных

отверстий ±2 мм;

от прямолинейности 1/1000 длины конструкции;

местного искривления при проверке метровой рейкой ± 1

мм;

размеры поперечного сечения ±5 мм.

3.3.1. Погрузку конструкций контактной сети на

железнодорожный подвижной состав и крепление их при перевозке в поездах МПС с завода-изготовителя

на линейные комплектовочные базы электрифицируемого участка следует

осуществлять в соответствии с действующими «Техническими условиями погрузки,

крепления грузов и использования вагонов» и специальными инструкциями МПС.

Перевозку железобетонных опор установочными поездами и

безрельсовым транспортом в пределах электрифицируемого участка от линейных

комплектовочных баз к месту установки следует осуществлять в соответствии с

настоящими Нормами.

3.3.2. Прибывающие с заводов-изготовителей на комплектовочные

базы конструкции необходимо располагать по типам и укладывать в отдельные

штабели. Штабели по отношению к железнодорожному пути должны располагаться с

соблюдением габаритов приближения строений. В штабелях конструкции должны быть

уложены по горизонтальным рядам, между которыми устанавливают 2 деревянные

прокладки, укладываемые на расстоянии 0,2 длины конструкции от ее торцов и

располагаемых в одной вертикальной плоскости. Предельная высота штабеля для

железобетонных фундаментов и опор - 5 рядов. При складировании конструкций

необходимо предусматривать меры по предотвращению повреждений выступающих

закладных деталей в железобетонных опорах, анкерных болтов и железобетонных

фундаментах и металлических пружин в анкерах.

Между штабелями должны быть оставлены проезды для

кранов и транспортных средств.

Железобетонные блоки ступенчатых фундаментов (типа ФР)

следует складировать в вертикальном положении (подошвой вниз).

3.3.3. Железобетонные и металлические конструкции

контактной сети необходимо разгружать кранами с использованием специальных

грузозахватных приспособлений или стропов. Строповку опор следует производить в

двух точках, расположенных на расстоянии 0,3 длины опоры от ее центра тяжести.

Запрещаются рывки и удары во время подъема, разворота и опускания конструкций.

3.3.4. При погрузке опор на комплектовочной базе для

перевозки в составе установочного поезда следует, как правило, использовать

полувагоны.

Если для перевозки опор используется платформа (на

которой опоры укладываются более чем в одни ряд), то она должна быть

оборудована стойками, установленными и укрепленными клиньями в стоечных

гнездах.

3.3.5. Каждая конструкция, предназначенная к погрузке

на транспортные средства с комплектовочной базы к месту ее установки должна

быть осмотрена с целью проверки ее качества в соответствии с требованиями

настоящих Норм.

3.3.6. При погрузке на платформы или полувагоны

конструкций на комплектовочной базе для перевозки в составе установочного

поезда рекомендуется:

а) свайные железобетонные фундаменты и анкеры опор

грузить в горизонтальном положении; при погрузке в несколько рядов между

горизонтальными рядами должны быть уложены деревянные прокладки толщиной не

менее 40 мм, располагаемые друг над другом на расстоянии 0,2 м от торца

конструкций; в продольном направлении фундаменты и анкеры укладывают так, чтобы

выступающие анкерные болты или металлические проушины не повреждались и были

обращены в одну сторону;

б) ступенчатые фундаменты (типа ФР) устанавливать в

вертикальном положении при соблюдении габарита подвижного состава, подошвой

вниз непосредственно на пол платформы или полувагона;

в) железобетонные центрифугированные опоры укладывать

по пять опор в каждом горизонтальном ряду с укладкой между рядами двух

поперечных прокладок из бруса толщиной не менее 100 мм с вырубками, располагая

их в отдельных рядах одна над другой на расстоянии 0,15-0,2 от торцов опор;

г) стальные решетчатые опоры и ригели жестких

поперечин укладывать в один или несколько рядов с прокладкой из досок толщиной

25 мм;

д) последовательность погрузки конструкций в полувагон

или на платформу установочного поезда по типам и размерам должна быть обратной

последовательности их установки.

3.3.7. Железобетонные опоры безрельсовым транспортом

рекомендуется развозить тракторами на специальных опоровозах или двухосных

прицепах. Развозка опор на автомобилях с прицепом допускается только при

наличии дорог с твердым покрытием, проходящих вдоль железнодорожного пути.

3.3.8. Автомобильные и тракторные прицепы для развозки

железобетонных опор должны быть оборудованы специальными поворотными брусьями

(турникетами) с гнездами для опор, покрытыми листовой резиной, и

соответствующим креплением.

Погруженные на прицеп железобетонные опоры должны

опираться в двух точках, находящихся на расстоянии 0,2 длины опоры от ее

торцов. Запрещается при разгрузке сбрасывать опоры на землю.

3.4.1. Разработку котлованов под опоры контактной сети

разрешается начинать только после разбивки мест установки опор в соответствии с

проектом, что должно быть оформлено актом (приложение 4). Положение опор

должно быть зафиксировано на наружной стороне рельса с указанием порядкового

номера, типа опоры и габарита ее установки.

3.4.2. При разработке котлованов в местах расположения

подземных коммуникаций должны быть приняты меры против их повреждения.

Разработку котлованов в указанных местах необходимо производить под наблюдением

представителей организаций, эксплуатирующих эти коммуникации. Руководитель

работ не позже чем за 2 суток обязан поставить в известность заинтересованные

организации о месте и времени этих работ, а организации, эксплуатирующие

коммуникации, должны обеспечить выдачу разрешений на производство земляных

работ и установку временных сигналов-указателей направления подземных

коммуникаций на участке разработки котлована и выделить своего представителя.

3.4.3. Руководитель работ должен

поставить в известность администрацию дистанции пути о местах разработки

котлованов не позднее чем за сутки до их начала, а последняя должна при

необходимости выделить своего представителя в сроки, указанные в извещении.

3.4.4. Разработку котлованов под фундаменты и опоры

контактной сети необходимо производить механизированным способом - специальными

котлованокопателями, буровыми машинами и экскаваторами с применением взрывов, а

в труднодоступных местах - с помощью средств малой механизации.

В стесненных условиях на станциях, где близко

расположены подземные коммуникации, разработка котлованов допускается вручную с

принятием необходимых мер по обеспечению техники безопасности работающих и

сохранности подземных сооружений.

3.4.5. Размеры котлована в плане должны обеспечивать

свободную установку фундамента или опоры с лежнями или опорными плитами в

проектное положение с учетом возможности уплотнения грунта в пазухах; по

глубине котлован должен соответствовать проектным размерам с допуском ±100 мм,

а по расстоянию от оси пути должен обеспечивать возможность установки

фундаментов или опор с допуском не более +150 мм.

3.4.6. При обнаружении в

котловане грунта с несущей способностью ниже предусмотренной проектом способ

закрепления опор в грунте должен определяться проектной организацией (в порядке

проведения авторского надзора) по согласованию со строительной организацией и

заказчиком.

3.4.7. Разработку котлованов

необходимо, как правило, осуществлять так, чтобы для опор, устанавливаемых на

прямых участках, с внешней стороны кривых, а также с внутренней стороны кривых

радиусом более 1000 м, стенка котлована располагалась от оси пути, как правило,

на проектном расстоянии расположения опор с учетом размеров фундаментов в

плане.

На внутренней стороне кривых радиусом менее 1000 м

котлован следует располагать на таком расстоянии от оси пути, чтобы обеспечить

установку опоры или фундамента в проектное положение вплотную к полевой стороне

стенки котлована.

3.4.8. Грунт, вынутый из котлована, необходимо

располагать с соблюдением габаритов приближения строений. Засыпка кюветов

грунтом запрещается.

3.4.9. Разработка котлованов под консольные опоры без

крепления допускается:

а) при установке фундаментов или опор непосредственно

за механизированной разработкой котлованов;

б) в выемках и нулевых местах с устойчивыми грунтами;

при расстоянии от оси пути до ближайшей грани опоры не

менее 4,9 м;

в) при глубине промерзшего грунта не менее 0,8 м;

г) в сухих связных грунтах для консольных опор с

приближением к оси пути не менее 3,1 м.

3.4.10. При механизированной разработке котлованов

следует, как правило, устанавливать опоры или фундаменты вслед за рытьем

котлована в течение одного «окна». В случаях необходимости крепление котлованов

с вертикальными стенками, разрабатываемых землеройными машинами, должно

осуществляться инвентарными щитами, опускаемыми и раскрепляемыми сверху без

спуска рабочих в котлован.

3.4.11. Котлованы под опоры контактной сети необходимо

разрабатывать с соблюдением безопасности движения поездов. Для обеспечения

особой бдительности при следовании поездов по перегону, где производится рытье

котлованов «с поля», руководитель работ обязан через администрацию дистанции

пути обеспечивать выдачу локомотивным и поездным бригадам письменного

предупреждения. Место работ должно быть ограждено переносными сигналами «С»

(свисток).

При появлении деформаций, вызывающих нарушение устойчивости

земляного полотна, руководитель работ обязан обеспечить соответствующее

крепление его и заявить администрации дистанции пути о необходимости

ограничения скорости движения поездов или установления пропуска поездов с

проводником. Руководитель работ обязан иметь при себе расписание движения

поездов и набор сигналов, необходимых для остановки поезда или снижения его

скорости.

В необходимых случаях для наблюдения в нерабочее время

за отдельными отрытыми котлованами производитель работ обязан назначить проинструктированного

рабочего, сдавшего испытания по правилам технической эксплуатации железных

дорог и инструкции по сигнализации в соответствующем объеме. Об отрытых

котлованах, за которыми установлено круглосуточное наблюдение, должен быть

извещен дорожный мастер.

3.4.12. Котлованы на станциях и станционных пунктах в

местах скопления людей и в населенных пунктах должны быть закрыты щитами или

ограждены с соблюдением габарита приближения строений.

3.4.13. Разработка котлованов в зимнее время в

мерзлых, слабых, скальных и крупнообломочных грунтах, должна производиться с

учетом требований, изложенных в настоящих Нормах.

3.5.1. Засыпку пазух котлованов

после установки фундаментов и опор следует производить слоями толщиной не более

20 см с тщательным трамбованием грунта. Не допускается засыпка котлована

грунтом с комьями крупностью более 50 мм.

3.5.2. В теплое время года засыпку пазух котлованов

рекомендуется производить местным талым грунтом с соблюдением требований,

приведенных в п.

3.5.1.

3.5.3. Крепление стенок котлованов следует снимать в

соответствии с проектом по мере засыпки грунтом. В сложных условиях (при

неустойчивых обводненных грунтах, при откосах насыпей круче 1:1,5 и т.п.),

когда крепление котлована выполняется по индивидуальным проектам, вопрос об

удалении крепления решается строительной организацией по согласованию с

заказчиком и проектной организацией (в порядке проведения авторского надзора).

3.5.4. Пазухи котлованов, в которые установлены

фундаменты или железобетонные опоры, необходимо засыпать в день их установки.

Засыпку раздельных фундаментов под опоры гибких

поперечин следует производить механизированным способом с уплотнением грунта в

соответствии с требованиями ВСН 116-90. Во избежание смещения блоков

фундаментов до начала засыпки на анкерные болты необходимо надевать специальные

шаблоны, фиксирующие положение болтов.

3.5.5. Излишний грунт, оставшийся после засыпки пазух

котлована, должен быть спланирован и плотно утрамбован. Откосы выемок, кюветы и

земляное полотно, нарушенные при разработке котлованов под опоры контактной

сети, должны быть приведены в исправное состояние.

3.5.6. При сооружении присыпки насыпи вокруг

фундаментов необходимо выполнять послойное уплотнение грунта;

плотность грунта присыпки должна соответствовать

плотности насыпи.

3.6.1. Железобетонные фундаменты опор контактной сети

и анкеры должны применяться, как правило, изготовленные на заводах или

полигонах.

Монолитные бетонные фундаменты допускается применять в

исключительных случаях при соответствующем технико-экономическом обосновании.

Отгружаемые с заводов фундаменты должны иметь предусмотренное проектом защитное

покрытие.

3.6.2. Фундаменты и анкеры (блочные бетонные и

железобетонные, свайные железобетонные, монолитные железобетонные и бетонные)

должны изготовляться из бетона марки не менее 300 и удовлетворять требованиям

проекта и соответствующих глав СНиП.

Закапываемые фундаменты должны иметь защитное

покрытие, выполненное в соответствии с проектом.

3.6.3. До начала установки фундамента или нераздельной

опоры должно быть выполнено освидетельствование котлована с проверкой его

глубины, размеров в плане и ориентировки относительно оси пути.

3.6.4. Установку фундаментов с пути в «окно» следует

совмещать по времени с работой землеройных машин по разработке последующих

котлованов.

3.6.5. Блочные закапываемые фундаменты под опоры

гибких поперечин рекомендуется применять только в случаях невозможности

сооружения свайных фундаментов со сборными ростверками, (сухие связные грунты,

грунты с большим количеством включений, наличие сложных подземных коммуникаций

на станциях и т.п.).

3.6.6. Погружение в грунт односвайных железобетонных

фундаментов под опоры и анкеров должно производиться механизированным способом

с использованием сваебойных агрегатов под руководством строительного мастера. О

времени и месте производства работ заранее должны быть предупреждены дистанции

пути, сигнализации и связи и участок энергоснабжения, в соответствии с

требованиями, п.

3.4.3.

На железнодорожных насыпях, расположенных на слабых

основаниях (на болотах, марях, торфяных, илистых и других слабых грунтах), а

также в выемках и нулевых местах с водонасыщенными пластичными грунтами,

погружение односвайных фундаментов и анкеров допускается производить с учетом

требований раздела

3.11 настоящих Норм.

Погружение односвайных фундаментов и анкеров в

песчаные и плотные грунты рекомендуется осуществлять с применением подмыва. При

этом для предохранения растекания воды и пульпы необходимо котлованокопателем

образовать приямки на глубину 1,0-1,4 м.

При небольших объемах работ, а также в тяжелых

глинистых грунтах, стаканные фундаменты и анкеры допускается устанавливать в

котлованы, разработанные механизированным способом (многоковшовыми

котлованокопателями).

3.6.7. До начала работ по сооружению блочных или

сборных свайных фундаментов под опоры гибких поперечин необходимо совместно с

начальником станции составить график производства работ с указанием очередности

их выполнения, порядка и продолжительности занятия отдельных станционных путей.

3.6.8. Сваи сборных свайных фундаментов под опоры

гибких поперечин должны быть погружены на проектную глубину. Для уточнения

расчетной длины свай в случаях, предусмотренных проектом, перед сооружением

свайных фундаментов на станции производится погружение пробных свай с

последующим их испытанием. Количество пробных свай и место их погружения должны

быть указаны в проекте.

3.6.9. При погружении свай сборных свайных фундаментов

необходимо вести журнал забивки свай, который является основным исполнительным

документом (в соответствии со СНиП III-9-74).

3.6.10. Для обеспечения точного погружения свай на

проектную глубину, уменьшения динамические воздействий на сваю, более точного

выявления геологических данных в местах сооружения свайного фундамента, до

забивки свай рекомендуется предварительно устраивать в грунте направляющие

скважины. Площадь поперечного сечения скважин рекомендуется принимать равной

30-50% площади поперечного сечения сваи.

Места, где образовывают направляющие скважины,

определяют согласно требованиям главы СНиП по сооружению контактных сетей

электрифицированного транспорта.

3.7.1. Сооружение опор «с пути» следует осуществлять

комплектом машин (установочный поезд, котлованокопатели) с выполнением работ в

«окна» при соблюдении действующих правил и инструкций по обеспечению

безопасности движения поездов.

Работы по установке опор должны производиться под

постоянным наблюдением производителя работ или мастера.

3.7.2. Каждый рабочий поезд, или комплект механизмов,

выезжающий на перегон для работы «в окно», должен быть обеспечен переносным

телефоном или радиостанцией (переносной или установленной на локомотиве,

выделяемом под установочный поезд).

На участках, оборудованных автоблокировкой, руководители

работ, выполняющие работы на перегоне в «окна», поддерживают связь с дежурными

по станции (ограничивающими перегон) при помощи телефонных аппаратов,

установленных в релейных шкафах у светофоров; для этого дистанция сигнализации

и связи выдает каждому руководителю работ ключи от телефонных аппаратов,

находящихся на блок-участках.

Руководитель работ с перегона передает телефонограмму

дежурному по станции о времени и месте окончания работ на перегоне и затем все

строительные механизмы, работающие «с пути», отправляются на станцию прибытия.

3.7.3. Сооружение опор комплектом механизмов,

работающих «с пути» в «окно», следует осуществлять таким образом, чтобы вслед

за механизированной разработкой котлованов в это же «окно» проводилась

установка опор. Разрыв во времени между окончанием разработки котлованов на

задельном «окне» и установкой в них опор должен быть не более суток. Нельзя

оставлять отрытыми до следующего дня котлованы в неустойчивых обводненных

песчаных и плывунных грунтах.

3.7.4. Сооружение опор контактной сети «с поля»

следует осуществлять комплектом машин, включающим бульдозер, котлованокопатель,

краны на тракторном ходу и транспортные средства для развозки опор. Установку

опор «с поля» рекомендуется совмещать с разгрузкой их с транспортных средств.

3.7.5. Опору следует устанавливать при помощи таких

стропов или захватов, которые, позволяют поднять ее, перевести в вертикальное

положение, развернуть относительно вертикальной оси, установить в котлован и

снять стропы без подъема рабочих на опору.

Применяемые стропы или захваты должны обеспечивать

безопасность работы и не допускать повреждений опоры.

3.7.6. При установке особое

внимание необходимо обращать на соблюдение расстояния от оси пути до опоры,

правильность ее заглубления и расположение закладных деталей для крепления

консолей. Отклонение (разворот) опоры в плане от проектного положения не должно

быть более 3°.

3.7.7. После установки железобетонной опоры в котлован

и выверки правильности расстояния ее от оси пути опору следует закрепить, засыпав

пазухи котлована на 1/3 глубины (но не менее 1 м) и после этого произвести

расстроповку.

Одновременно с засыпкой фундаментной части должна

производиться регулировка опоры так, чтобы ее вертикальная ось была наклонена в

летнее время на 1,5-2%, а зимой - на 2-3% в сторону, противоположную действию

основных нагрузок. Наклон опоры, устанавливаемой с внешней стороны кривой и на

прямом участке пути, следует делать в сторону поля, а на внутренней стороне

кривой устанавливать вертикально.

3.7.8. Окончательную вертикальную регулировку и

засыпку фундаментной части нераздельных опор следует производить в день их

установки (после «окна»); до полной засыпки котлована, для обеспечения

безопасности движения поездов, установленные железобетонные опоры должны находиться

под наблюдением строительного мастера или бригадира.

3.7.9. Опорные плиты и лежни следует устанавливать в

соответствии с рабочими чертежами и планом контактной сети. Не разрешается

засыпка котлованов до установки лежней, предусмотренных проектом. Лежни должны

плотно прилегать к опоре.

3.7.10. Раздельные опоры,

устанавливаемые в стаканные фундаменты, следует после вертикальной регулировки

закреплять сверху четырьмя клиньями, а снизу на длине 400 мм - щебнем. В летний

период оставшуюся полость в стакане расчеканивают цементным раствором

(прочностью не менее 300 кгс/см2) с устройством сверху слива-стяжки.

В зимний период полость стакана забивают сухой цементно-песчаной смесью состава

1:2. Вода, снег, лед из полости стакана должны быть удалены. Слив устраивают в

летнее время.

3.7.11. Опоры контактной сети с обратной коничностью в

нижней фундаментной части устанавливают в выштампованные конические котлованы,

образованные в грунте с помощью конической трубы-лидера.

3.7.12. Опоры с обратной коничностью не рекомендуется

устанавливать в следующих грунтовых условиях:

в пучинистых грунтах районов распространения вечной

мерзлоты и глубокого сезонного промерзания;

в моренных грунтах и в грунтах с крупнообломочными

включениями;

в слабых грунтах на участках земляного полотна,

расположенных на заторфованных участках, иольдиевых глинах;

в грунтах с высоким уровнем грунтовых вод.

3.7.13. Сооружение опор с обратной коничностью следует

выполнять комплектом машин и механизмов, применяемых при электрификации

железных дорог. Выштамповывать котлованы рекомендуется виброагрегатом АВСЭ-У,

применяемым для погружения стаканных фундаментов и анкеров и оборудованным

трубой-лидером.

3.7.14. Установка опор с обратной коничностью в

выштампованные котлованы производится без обратной засыпки грунтом путем

плотной посадки в распор со стенками котлована. Установку таких опор следует

выполнять железнодорожным краном с использованием тросовых стропов, применяемых

при установке обычных железобетонных опор контактной сети.

3.7.15. Установка опор с обратной коничностью должна

осуществляться вслед за образованием котлована в это же «окно».

3.7.16. При образовании выштампованных котлованов в

тяжелых глинистых грунтах следует предварительно замачивать грунт в месте

устройства котлована или с предварительной разработкой котлованов на глубину не

более 1,5 м. Замачивание грунта может осуществляться не менее чем за сутки

путем заливки воды в скважину, образованную в результате вибропогружения

лидера.

3.7.17. Для обеспечения устойчивости котлованов в

обводненных песчаных грунтах следует погружение осуществлять за несколько

проходов с добавлением в котлован после каждой проходки пластичной глины. В

сухих песчаных грунтах рекомендуется применять гидроподмыв.

3.8.1. До установки опор должны быть выполнены

следующие работы: проверено положение фундамента, засыпаны пазухи, выправлены

анкерные болты и исправлена резьба болтов, если она была повреждена при

перевозке и установке.

3.8.2. После установки стальной опоры на анкерные

болты фундамента перед расстроповкой она должна быть закреплена гайками не

менее чем на одном болте под каждой стойкой (навесом опоры).

При выравнивании опор в вертикальной плоскости

допускается применение стальных подкладок общей толщиной не более 30 мм.

Установленная опора после окончательной регулировки

должна быть закреплена на болтах гайками с шайбами и контргайками.

3.8.3. Стальные опоры должны

иметь электрическую изоляцию от арматуры железобетонных фундаментов,

выполненную в соответствии с проектом.

3.8.4. После установки опоры необходимо проверить

правильность ее положения. Разворот опоры не должен превышать требований,

приведенных в п.

3.7.6.

3.9.1. Сооружение станционных опор с жесткими

металлическими поперечинами должно производиться в промежутках между поездами

или в специальное время, отведенное для этой цели. Перед началом работ

начальник строительного подразделения обязан составить график работ по

установке стоек опор и жестких поперечин и согласовать его с начальником

станции.

В графике должно быть указано, для каких работ, какие

станционные пути предоставляются с указанием времени и продолжительности

занятия путей.

3.9.2. Перевозка ригелей жестких поперечин от предприятия-изготовителя

до комплектовочной базы производится блоками. Сборка ригелей жестких поперечин

производится на комплектовочных базах. Прибывшие блоки ригелей жестких

поперечин необходимо складировать в соответствии с требованиями, приведенными в

разделе 3.3

настоящих Норм.

3.9.3. При сборке на комплектовочной базе жестких

поперечин из отдельных блоков следует обращать особое внимание на правильность

расположения подкосов и обеспечение строительного подъема.

3.9.4. Во время установки ригеля жесткой поперечины на

железобетонные стойки, начиная с подъема до установки и закрепления, ее на

вершинах стоек, в зоне работ не разрешается передвижение поездов или других

подвижных единиц.

3.9.5. При установке железобетонных стоек жестких

поперечин на станциях и многопутных перегонах необходимо учитывать следующее:

а) к установке можно приступить только при наличии

полного комплекта лежней, опорных плит и блоков поперечин;

б) опоры жесткой поперечины должны устанавливаться

вертикально;

в) закладные детали для крепления пяты консоли на

железобетонных опорах необходимо снять;

г) при установке опор необходимо особое внимание

обращать на соблюдение точного расстояния между опорами одной поперечины

(перпендикулярно оси пути), не допуская отклонений более чем на ±300 мм;

условный обрез фундамента опор необходимо располагать на одном уровне так,

чтобы разница в отметках вершин опор (стоек) жесткой поперечины была не более

100 мм при длине ригеля до 30 м и 200 мм - при длине ригеля до 40 м;

д) монтаж ригелей жестких поперечин на стойки

допускается производить после окончательной засыпки котлованов в соответствии с

требованиями раздела

3.5 настоящих Норм;

е) жесткие поперечины следует устанавливать при помощи

железнодорожного крана грузоподъемностью 15 т с длиной стрелы не менее 18 м;

при установке ригеля не допускается вертикальная регулировка стоек стрелой

железнодорожного крана;

ж) запрещается оставлять жесткие поперечины не

закрепленными на стойках болтами после установки краном.

3.9.6. До сборки жестких поперечин рамной конструкции

следует обязательно замерять фактическое расстояние между опорами в натуре.

Регулировка ригеля в соответствии с замеренным расстоянием осуществляется при

его сборке из блоков посредством стыковочных панелей.

3.10.1. Разработку котлованов следует выполнять, как

правило, механизированным способом с применением многоковшовых

котлованокопателей и буровых машин. Для более эффективного использования машин

в зимних условиях рекомендуется предварительный разогрев верхнего слоя мерзлого

грунта.

3.10.2. Котлованы под опоры контактной сети в зимнее

время следует разрабатывать, принимая меры против промерзания грунта стенок

(ниже уровня мерзлого грунта) и основания. Для этого необходимо после окончания

разработки котлована, а также при перерывах в работе более четырех часов

закрывать котлован специальными переносными щитами.

3.10.3. В целях предохранения от промерзания талого

грунта в стенках и основании котлована фундаменты и опоры в зимний период

следует устанавливать вслед за разработкой котлованов, не допуская, как

правило, разрыва во времени между этими операциями более суток.

3.10.4. При производстве работ в зимнее время следует

обращать особое внимание на выполнение указаний п. 3.4.7 данных Норм.

3.10.5. Перед установкой наружная поверхность

фундаментов, анкеров, подземная часть опор, лежни и опорные плиты должны быть

полностью очищены от снега и льда. Также должна быть очищена от снега и льда

внутренняя полость котлованов.

3.10.6. При механизированной

разработке котлованов с предварительным разогревом мерзлого слоя грунта и

установке опор в течение одного «окна» засыпку пазух котлованов разрешается

производить местным талым грунтом слоями не более 20 см с тщательным

трамбованием. Не допускается засыпать котлован комьями крупностью более 5 см, а

также попадание в котлован снега и льда.

3.10.7. При ручной разработке котлована и разрывах в

установке опор более суток после окончания разработки котлована засыпку пазух

котлованов следует выполнять привозным сыпучим не смерзшимся грунтом, вид

которого определяется проектом, с соблюдением требований, указанных в п. 3.10.6.

3.10.8. Высота засыпки пазух котлована грунтом должна

быть на 30-40 см больше глубины котлована (выше окружающего грунта) для

компенсации возможных осадок грунта при оттаивании в весенне-летний период.

3.10.9. За опорами и фундаментами, установленными в

зимних условиях, строительная организация до сдачи в эксплуатацию должна

установить систематическое наблюдение до полного оттаивания грунта. При

обнаружении наклона опор необходимо принимать срочные меры по выправке опор и

дополнительному уплотнению грунта в пазухах котлованов.

3.10.10. Весной, по мере оттаивания грунта,

эксплуатирующая организация должна произвести сплошной осмотр опор,

установленных и введенных в эксплуатацию в зимнее время, и по требованию

заказчика строительная организация обязана произвести выправку, дополнительную

подсыпку и трамбование грунта вокруг опор. При этом особое внимание следует

обращать на состояние анкерных опор и опор, установленных в кривых участках

пути радиусом менее 1000 м.

3.10.11. Все данные о дополнительных мероприятиях в

весенне-летний период по дополнительной подсыпке, уплотнению грунта и по

выправке опор, а также результаты сплошного осмотра должны быть занесены в

журнал работ с оформлением актов на скрытые работы.

3.10.12. Проектным организациям предусматривать в

проектах объемы привозного грунта при необходимости засыпки пазух котлованов в

зимних условиях. При осуществлении авторского надзора обращать особое внимание

на качество засыпки грунта при установке опор в зимнее время с соответствующими

записями в журнале работ.

Запрещается в зимний период производить

предусмотренные проектом присыпки к насыпи вокруг опор.

3.11.1. Сооружение фундаментов и опор контактной сети

в особых геологических условиях: в районах вечной мерзлоты и глубокого

сезонного промерзания, на свежеотсыпанных насыпях, в слабых заторфованных

грунтах и в скальных крупнообломочных грунтах, на зауженных и крутых насыпях

выполняют преимущественно комплексно-механизированным способом, как и в обычных

условиях.

Производство работ в этих условиях следует выполнять в

соответствии с «Нормами по технологии производства работ при сооружении

контактной сети и тяговых подстанций» ВСН 116-91.

3.11.2. В особых геологических условиях следует по

возможности применять типовые конструкции фундаментов и опор с учетом

разработанных Гипропромтрансстроем типовых проектов и «Альбома рекомендуемых

решений по установке опор контактной сети в особых условиях» (инв. № 798).

3.11.3. При разработке котлованов взрывным способом

должна быть обеспечена устойчивость земляного полотна и верхнего строения пути,

а также безопасность обслуживающего персонала и движения поездов. Работы должны

осуществляться в соответствии с требованиями специальных инструкций по взрывным

работам и по согласованию с отделением железной дороги.

3.11.4. При образовании котлованов буровой машиной в

трещиноватой скале в скальных выемках засыпка пазух производится шламом,

образованным при разработке котлована; при разработке котлована в плотной скале

(глубиной более 3 м) заделка опор производится цементным раствором состава 1:3

(цемент/песок).

3.11.5. Анкерное крепление опор в скальных выемках

рекомендуется осуществлять в прочных малотрещиноватых скальных грунтах.

Бурение шпуров и установка анкеров должны

производиться по специальному шаблону. Заливка цементным раствором производится

в шпуры до установки анкеров. В зимнее время рекомендуется применение клиновых

анкеров.

Опоры устанавливают на анкеры после достижения

раствором прочности не менее 100 кг/см2, которую проверяют

контрольными кубиками.

3.11.6. На нестандартных зауженных участках насыпей с

крутыми откосами рекомендуется применять раздельные опоры повышенной длины на

стаканных свайных фундаментах с увеличенной глубиной заделки (3,5-4,0 м от

поверхности грунта). Для увеличения устойчивости опор на невысоких насыпях

могут устраиваться присыпки из дренирующего грунта, размер и форма которых

определяется проектом.

3.11.7. Анкеры для закрепления оттяжек анкерных опор

на зауженных участках земляного полотна должны располагаться таким образом,

чтобы их верхний обрез выступал над поверхностью грунта не более чем на 0,3 м.

При расположении анкера на откосе это расстояние должно быть измерено по оси

анкера в плоскости оттяжки. Отклонение наклона анкерной оттяжки от проектного

при этом не должно превышать ±3°.

3.12.1. Разработанный котлован под опоры контактной

сети должен быть проверен и принят производителем работ или строительным

мастером. Данные о проверке необходимо занести в журнал работ. Проверке

подлежат размеры в плане и глубина, проверяемые шаблонами, ориентировка в

отношении оси пути, планировка дна котлована, надежность крепления, а также

соответствие свойств грунта в котловане проектным данным.

В случае несоответствия принятых по проекту свойств

грунта фактическим фундаментная часть опор должна быть изменена согласно

указаниям п.

3.4.6 настоящих Норм. По результатам проверки должен быть составлен

акт на освидетельствование котлованов (приложение 5).

3.12.2. При сооружении фундаментов должны быть

составлены акты на скрытые работы (приложение 6).

3.12.3. Установленные опоры контактной сети должны

быть сданы под монтаж организации, осуществляющей монтаж контактной подвески.

Приемка опор под монтаж производится с участием представителей заказчика. При

приемке должен быть составлен акт (приложение 7). При

составлении акта приемки строительная организация, осуществляющая сооружение

опор контактной сети, должна предъявить акты на скрытые работы при сооружении

опор (см. приложение

5 и 6), паспорта на опоры, а также акты проверки

качества опор на комплектовочной базе (см. приложение 2).

3.12.4. Сдаче под монтаж подлежат опоры, установленные

на целом перегоне, станции или в отдельном парке станции соответственно с

планами контактной сети. На перегонах длиной 10 км и более допускается сдача

опор под монтаж в два срока.

Не допускается приступать к производству работ по

монтажу контактной сети на отдельных анкерных участках перегона и станций, не

принятых под монтаж по акту.

Переходные и анкерные опоры сопряжений анкерных

участков перегона со станциями (воздушных промежутков, ограничивающих перегон)

сдаются под монтаж вместе с опорами перегона.

Все опоры фидерных линий, отходящих от тяговой

подстанции, сдаются под монтаж одновременно. Сдачу под монтаж опор фидерных

линий следует осуществлять одновременно с опорами соответствующих перегонов или

станций.

На участках, предъявляемых к сдаче под монтаж, должны

быть установлены, закреплены и отрегулированы все предусмотренные проектом

опоры, жесткие поперечины, анкера и анкерные оттяжки, опоры и поперечины для

проводов, идущих к постам секционирования, фундаменты и опоры КТП.

3.12.5. При приемке под монтаж проверяется

соответствие проектным следующих фактических данных: типов опор, мест и

габаритов их установки, глубины заделки опор, объединенных с фундаментом, или

фундаментов в грунте; предусмотренной проектом обсыпки грунта при установке

опор на насыпях.

Кроме того, проверяется правильность установки опор

направленного типа по отношению к направлению действующих нагрузок, а в опорах

с закладными деталями - комплектность деталей и правильность их установки,

наличие и исправность изолирующих элементов для опор, устанавливаемых на

участках постоянного тока.

3.12.6. При установке опор допускаются следующие

отклонения от проектных данных:

по глубине заделки опор или фундаментов в грунт ±100

мм (эта глубина проверяется по положению верха фундамента или условного его

обреза у нераздельных опор, относительно уровня головки рельса);

по длине пролета +1 и -2 м; в случаях, когда по

гидрогеологическим или другим условиям требуется большее смещение опоры от

проектного положения, изменение длин пролета должно быть согласовано с

проектной организацией;

разворот опор в плане по отношению к направлению,

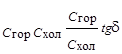

перпендикулярному оси пути, не должен превышать ±3°, (tg 3°=1/20);

по расстоянию от оси пути до опор на уровне головки

рельса +150 мм; изменение этого расстояния в сторону его уменьшения не

допускается; большие плюсовые отклонения допускаются по согласованию с

проектной и монтажной организациями и заказчиком при условии обеспечения проектного

положения подвески на консоли по отношению к оси пути и достаточной прочности

опоры;

наклон оси опоры относительно вертикали не должен

превышать 3% в сторону, противоположную действию основных нагрузок, и 1% вдоль

оси пути; для анкерных опор наклон не должен превышать 0,5% в сторону,

противоположную действию основных нагрузок;

отклонение от проектного положения расстояния между

анкерной опорой и анкером для оттяжки не должно быть более ±0,2 м.

3.12.7. В опорах, устанавливаемых на фундаменты, проверяется

надежность их закрепления и наличие изоляции опор согласно п. 3.8.3.

Резьба гаек должна соответствовать резьбе анкерных болтов. Все металлические

детали и оттяжки анкерных опор должны быть окрашены, а резьбовые изделия

покрыты антикоррозийной смазкой. Оттяжки должны быть в натянутом состоянии.

Стаканный стык должен быть заделан цементным раствором

с обеспечением стока воды со шва между опорой и фундаментом. В зимнее время

допускается временное закрепление опор согласно п. 3.7.10.

3.12.8. При приемке анкерных опор проверяют проектное

положение анкеров. Отклонение по высоте анкеров не должно превышать ±200 мм.

Анкеры должны быть установлены таким образом, чтобы направление оттяжек

анкерных опор совпадало с направлением анкеруемых проводов.

3.12.9. Стальные опоры контактной сети и ригели

жестких поперечин до сдачи в эксплуатацию должны иметь защитное

антикоррозионное покрытие или быть окрашены. Материал защитного

антикоррозионного покрытия должен соответствовать проекту и отвечать

требованиям СНиП по защите строительных конструкций от коррозии в зависимости

от степени агрессивности атмосферы воздуха района электрифицируемого участка.

Антикоррозионное покрытие должно сохранить видимую

маркировку опор.

3.12.10. Железобетонные предварительно напряженные

опоры не должны иметь трещин, перпендикулярных рабочей арматуре.

При приемке в эксплуатацию не допускаются в

железобетонных опорах более трех продольных трещин в одной опоре или более двух

продольных трещин в одном сечении с шириной раскрытия более 0,1 мм и длиной

более 2 м; начало этих трещин не должно быть ниже 0,5 м уровня поверхности

грунта. Количество опор с указанными трещинами не должно превышать 5% от общего

количества опор, установленных на сдаваемом в эксплуатацию участке.

3.12.11. При приемке опор под монтаж на участках

электрификации постоянного тока заказчик обязан проверить величину омического

сопротивления цепи «заземляемые стальные детали - рельс - грунт - бетонный

защитный слой фундаментной части, арматура, бетонный защитный слой надземной

части, изолирующие элементы - заземляемые стальные детали». Величина этого

сопротивления должна быть в сухую погоду не менее 5000 Ом для железобетонных

опор и 1500 Ом для стальных опор. На участках переменного тока опоры должны

иметь сопротивление цепи заземления не менее 100 Ом.

Все опоры, имеющие сопротивление ниже допустимого,

строительной организацией должны быть заземлены.

3.12.12. На установленных опорах строительной

организацией должны быть нанесены нумерация и знак высокого напряжения. Знак

должен иметь высоту не менее 160 мм и очертание по ГОСТу на знаки высокого

электрического напряжения. Номерные знаки должны располагаться на высоте 5 м от

головки рельса и должны быть отчетливо видны с поезда.

4.1. Монтаж контактной сети разрешается производить

только после приемки опор под монтаж.

Ответственным за производство работ, технику

безопасности и безопасность движения поездов в пределах прорабского пункта

является прораб или мастер по монтажу контактной сети, а на участке работ

бригады - бригадир.

4.2. Монтаж проводов поддерживающих, фиксирующих и

других устройств, цепной контактной подвески должен производиться с помощью

специальных монтажных механизмов и приспособлений: монтажных поездов,

автодрезин, автомотрис, машин с шарнирной стрелой (на автомобильном или

железнодорожном ходу), съемных монтажных вышек, лестниц и др.

4.3. Все стальные детали и конструкции, монтируемые на

контактной сети, должны быть окрашены или оцинкованы, а резьба окрашенных

деталей покрыта антикоррозийной смазкой.

4.4. Стальные тросы должны быть покрыты

антикоррозийной смазкой.

4.5. Поперечные несущие и фиксирующие тросы не должны

иметь изломов в плане.

4.6. Применение зажимов и овальных соединителей, не

соответствующих типу, марке и сечению проводов, не допускается.

4.7. Монтаж поперечных несущих тросов гибких поперечин

с одной или несколькими оборванными проволоками не допускается.

4.8. В несущих и в фиксирующих тросах с числом жил

более семи допускается не более одной оборванной проволоки в сечении. Места

обрыва должны быть забандажированы проволокой того же металла.

4.9. Входной контроль - это проверка соответствия

поступающих на комплектовочные базы и прорабские пункты деталей (арматуры),

конструкций, материалов, оборудования и технической документации требованиям,

установленным государственными стандартами, строительными нормами и правилами,

техническими условиями, паспортами и другими нормативными документами (приложение 8).

4.10. После прибытия арматуры и конструкций контактной

сети с предприятия-изготовителя необходимо проверять:

наличие маркировки;

соответствие заводской маркировки, указанной в

сертификате и паспорте изделия;

внешний вид изделия и комплектность.

4.11. Во всех сварных конструкциях перед их установкой

должно быть проверено внешним осмотром состояние сварных швов в соответствии с

требованиями главы СНиП «Несущие и ограждающее конструкции».

4.12. Все подвесные изоляторы, передаваемые

электромонтажной организации, должны подвергаться высоковольтным испытаниям.

4.13. Фарфоровые изоляторы признаются дефектными и не

пригодными к монтажу, если у них имеются радиальные трещины по тарелке или

цементной заливке, искривление или нарушение закрепления серьги или пестика (в

подвесных изоляторах), трещины в шапках и т.д.; скол ребер или краев тарелки

общей площадью не более 3 см2 допускается только для изоляторов,

работающих в гирлянде.

Для полимерных изоляторов не допускаются разрывы

ребер, отсутствие уплотнения между арматурой и несущим стержнем.

4.14. В процессе подготовительных работ должен быть

произведен подбор и сборка необходимых по рабочей документации поддерживающих

конструкций (консолей, кронштейнов и т.п.), элементов компенсаторов,

изоляторов, деталей и погрузка их на хозяйственную платформу, на которой они

должны быть разложены в требуемой для выполнения необходимых работ

последовательности.

4.15. До монтажа консолей на установленные опоры

необходимо укомплектовать их соответствующими изоляторами, тягами и деталями

армировки. Комплектность изолированных консолей, полученных с завода, должна

быть дополнительно проверена на прорабском пункте до отправки их к

непосредственному месту монтажа.

4.16. Поддерживающие конструкции и детали армировки

развозят и укладывают на обочину земляного полотна на расстоянии не более 5 м

от соответствующей опоры и не менее 2 м от крайнего рельса.

4.17. При перевозке, погрузке, выгрузке и монтаже не

допускаются удары по изоляторам и деталям, непосредственно связанным с ними.

Запрещается разгрузка изоляторов сбрасыванием. Механическая и термическая

обработка арматуры изоляторов, а также приварка к ней каких-либо частей

запрещается.

4.18. Гибкие поперечины, а также консоли

полукомпенсированных и простых подвесок следует располагать на прямых участках

пути перпендикулярно, а на кривых - радиально к оси пути.

4.19. Положения консолей компенсированной подвески

относительно оси пути устанавливаются по монтажным таблицам.

Смещение конца консоли компенсированной подвески вдоль

пути относительно положения, предусмотренного монтажными таблицами, не должно

быть более 50 мм.

4.20. Несущий элемент консолей с наклонными

нагруженными тягами (однопутных и двухпутных) должен находиться в

горизонтальном положении.

Отклонение от горизонтали конца стрелы таких консолей

длиной до 5 м допускается на величину до 100 мм, а длиной более 5 м - до 200

мм.

4.21. Отклонение от проектного расстояния между

точками крепления пяты и тяги консоли на опоре допускается не более ±100 мм.

Подкосы на консолях следует монтировать до раскатки

контактного провода.

4.22. Стыкование поперечных несущих тросов гибких

поперечин не допускается.

Длина струны гибкой поперечины должна быть не менее

500 мм.

4.23. Фиксаторные кронштейны на опорах монтируют

горизонтально. Допускаемые отклонения должны быть предусмотрены проектом.

4.24. Монтировать консоли следует с помощью машины с

шарнирной стрелой; допускается монтаж консолей с помощью полиспастов или

переносных лебедок.

Армирование консолей изоляторами следует осуществлять

на месте работ. При выполнении монтажа изолированных консолей с помощью машины

с шарнирной стрелой армирование их стержневыми изоляторами следует выполнять на

прорабском пункте. При этом изолированные консоли, погружаемые на транспортные

средства, следует укладывать на специальные стеллажи так, чтобы изоляторы ни с

чем не соприкасались и не могли быть повреждены при перевозке.

Запрещается при монтаже:

нахождение монтеров на изолированных консолях и

фиксаторах со стержневыми изоляторами;

закрепление за изолированную консоль цепью

предохранительного пояса.

4.25. Метод монтажа проводов контактной сети железных

дорог следует выбрать в зависимости от интенсивности движения поездов и

характеристики плана пути. Монтаж контактной сети на изолированных консолях (со

стержневыми изоляторами) метод «понизу» запрещается.

4.26. Провода следует раскатывать под руководством

производителя работ или мастера, который обязан перед выездом проверять

надежность закрепления барабанов и состояние устройств для их торможения.

4.27. При монтаже контактной сети железных дорог

комбинированным методом необходимо выполнять следующие правила:

временное стыкование раскатываемого троса допускается

одним соединительным зажимом для медных проводов с оставлением необходимого для

постоянного стыкования запаса длины концов тросов;

временные стыки должны быть заменены постоянными до

вытяжки троса;

вытяжку несущего троса полукомпенсированной цепной

подвески следует производить участками, равными по длине анкерным участкам

контактного провода;

запрещается временная анкеровка несущего троса за

промежуточные опоры, а также за анкерные опоры, на которых не смонтированы

предусмотренные проектом оттяжки;

подъем несущего троса и закладка его в седла

допускаются только после проверки производителем работ или мастером качества

стыкования, состояния поверхности и стрел провеса несущего троса;

подъем несущего троса на внешней стороне кривой

разрешается производить только в «окно» или же в два этапа: под пяту, а затем в

седло;

допускается одновременный подъем несущего троса и

консолей на участках с изолированными и прямыми наклонными консолями; при этом

для изолированных консолей такое совмещение допускается только на прямых

участках пути и на кривых радиусом 1200 м и более; подъем несущего троса в этих

случаях следует производить после окончания его раскатки, вытяжки, анкеровки и

подвески к нему струн.

4.28. При монтаже контактной сети железных дорог

раскатку несущего троса и контактного провода методом «поверху» следует

производить в «окна» с занятием железнодорожного пути; при раскатке контактного

провода следует делать только постоянные стыковки.

4.29. Метод монтажа контактной сети «понизу» должен

иметь ограниченное применение.

При его использовании необходимо выполнять следующие

правила:

временное стыкование раскатываемых понизу проводов

допускается одним зажимом с заменой его постоянным стыком до вытяжки проводов;

на переездах раскатанные по земле провода должны быть

уложены во временный канал, закрываемый настилом из досок;

смонтированная на обочине подвеска должна быть поднята

на опоры на высоту не менее 0,5 м от земли не позже чем через два дня после

раскатки, а под пяту консоли - не позже чем через пять дней;

подвеску, смонтированную методом «понизу», разрешается

поднимать под пяту консоли только по указанию производителя работ или мастера,

который до подъема должен проверить правильность и надежность стыков, концевых