ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

НОРМЫ

НА ИЗЫСКАНИЯ ДОРОЖНО-СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ,

ПРОЕКТИРОВАНИЕ И РАЗРАБОТКУ

ПРИТРАССОВЫХ КАРЬЕРОВ

ДЛЯ АВТОДОРОЖНОГО СТРОИТЕЛЬСТВА

ВСН 182-91

Минтрансстрой

МОСКВА 2000

РАЗРАБОТАНЫ Союздорнии и Союздорпроектом Минтрансстроя СССР.

Исполнители: инж. А.А. Матросов, кандидаты технических наук В.М. Юмашев, В.С. Исаев, М.А. Зимин, инженеры Ф.В. Панфилов, А.И. Полякова, И.А. Афонина (Союздорнии), инженеры В.Р. Силков, М.П. Лапшов, С.А. Корнев (Союздорпроект).

ВНЕСЕНЫ Союздорнии.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главным научно-техническим управлением Минтрансстроя СССР.

СОГЛАСОВАНЫ с Госстроем СССР № А4-333-7 от 26.04.91.

|

Министерство

транспортного строительства СССР |

Ведомственные строительные нормы |

ВСН 182-91 |

|

Нормы на изыскания дорожно-строительных материалов, проектирование и разработку притрассовых карьеров для автодорожного строительства |

Минтрансстрой СССР |

|

|

Взамен ВСН 182-74 |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Нормы разработаны в развитие СНиП 1.02.07-87 и ОНТП 18-85 Минстрой материалов СССР с учетом специфики изысканий, проектирования и разработки притрассовых карьеров для автодорожного строительства.

1.2. Настоящие Нормы распространяются на изыскания месторождений в притрассовой полосе проектируемой автомобильной дороги, на проектирование и разработку притрассовых карьеров в целях получения дорожно-строительных материалов.

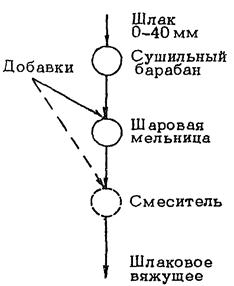

1.2.1. Притрассовые месторождения, включающие месторождения природного камня, песчаных, песчаyо-гравийных отложений; отвалы шлаков и отходов горно-обогатительных комбинатов; отвалы вскрышных и безрудных пород и золошлаковые отвалы ТЭС, разведываются и согласовываются в установленном порядке.

1.2.2. Притрассовые карьеры - это предприятия, формируемые на базе притрассовых месторождений, разрабатываемых экскаваторами и находящихся на балансе дорожно-строительных организаций.

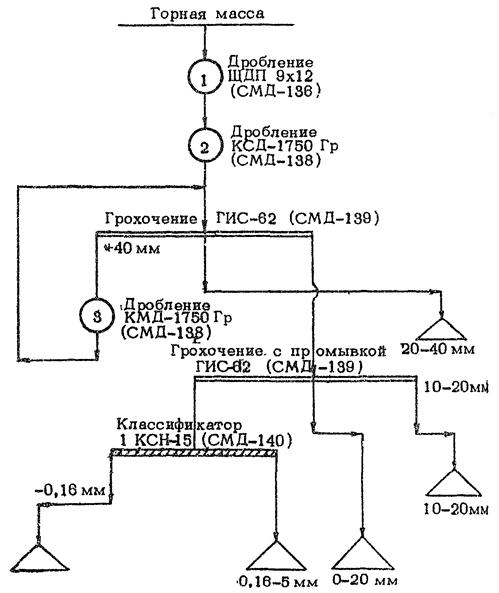

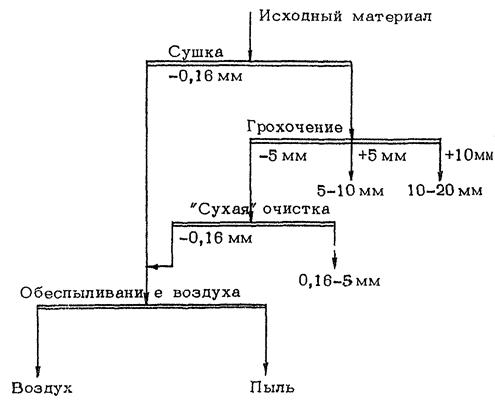

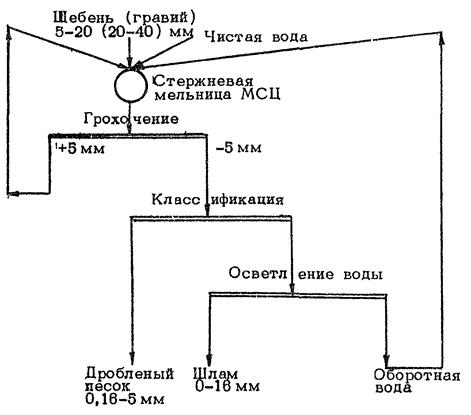

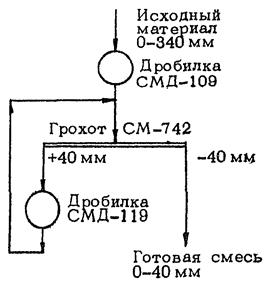

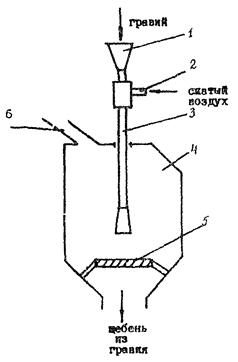

1.2.3. Притрассовые карьеры подразделяются на собственно карьеры, где разрабатывается горная масса, и карьеры, в которых, кроме разработки горной массы, производится также ее переработка по технологическим схемам, предусматривающим дробление, грохочение и обогащение.

1.3. При создании притрассовых карьеров должны соблюдаться следующие условия:

увязка производительности и длительности функционирования притрассовых карьеров с объемами и сроками строительства дорожных объектов в целях своевременной поставки последним дорожно-строительных материалов;

преимущественное применение передвижного горнодобывающего и дробильно-сортировочного оборудования при максимальном сокращении технологического транспорта;

широкое применение способов, улучшающих качество дорожно-строительных материалов;

полное использование продуктов, получаемых при вскрышных работах, добыче и переработке горной массы.

1.4. Притрассовые карьеры предназначены для разработки месторождений в целях получения дорожно-строительных материалов на период строительства или реконструкции определенного участка автомобильной дороги. Мощность карьера и номенклатура выпускаемой им продукции зависят от типа исходной горной породы, конструкции автомобильной дороги, вида дорожно-строительных работ и определяются на стадии проектирования карьера.

По окончании строительства или реконструкции автомобильной дороги крупные притрассовые карьеры при условии их дополнительной разведки заинтересованными организациями и утверждения запасов территориальной (ТКЗ) или государственной комиссией по запасам (ГКЗ) могут перейти в категорию базисных (для длительного использования).

|

Внесены

|

Утверждены Минтрансстроем СССР 16 мая 1991 г. № МО-72 |

Срок

введения в действие |

1.5. Горные породы притрассовых месторождений - скальные (природный камень), рыхлые осадочные - должны отвечать требованиям соответственно ГОСТ 23845-86 и ГОСТ 24100-80.

1.6. Притрассовые карьеры в зависимости от вида разрабатываемого сырья (горные породы, отвалы) и потребностей в нерудных материалах дорожного строительства могут выпускать щебень из природного камня по ГОСТ 8287-82, ГОСТ 28254-78, гравий - по ГОСТ 8736-85, щебень из гравия - по ГОСТ 10260-82, песок - по ГОСТ 8738-85, песчано-гравийные смеси - по ГОСТ 3735-79, щебень и готовые песчано (гравийно)-щебеночные смеси - по ГОСТ 25607-83, щебень и песок шлаковые - по ГОСТ 3344-83.

1.7. В соответствии с Основными законодательствами Союза ССР и союзных республик о недрах, утвержденными Верховным Советом СССР 9 июля 1975 г. для разработки притрассовых карьеров должны быть получены горный и земельный отводы. При этом оформляется горноотводный акт, который является единственным документом, дающим право на пользование недрами.

Местоположение горного отвода отмечается на плане и в других графических документах (геологических разрезах и т.д.) и дополнительно уточняется списком координат угловых точек.

Инструкция, определяющая порядок предоставления горных отводов для разработки месторождений общераспространенных полезных ископаемых, утверждена постановлением Госгортехнадзора СССР от 24 октября 1986 г. Горные отводы для разработки месторождений предоставляются исполнительными комитетами Советов народных депутатов и подлежат обязательной регистрации в соответствующих управлениях округов (гостехнадзорах) независимо от ведомственной подчиненности и подконтрольности предприятий, получивших такие горные отводы.

Горные отводы предоставляются для разработки только тех запасов полезных ископаемых, которые разведаны и утверждены в ГКЗ или ТКЗ.

1.8. В соответствии с Постановлением Совета Министров СССР от 11 декабря 1986 г. «О порядке проектирования и строительства притрассовых карьеров для сооружения и реконструкции автомобильных дорог в РСФСР» министерствам и ведомствам РСФСР предоставлено право для сооружения и реконструкции автомобильных дорог в РСФСР осуществлять проектирование и строительство притрассовых карьеров сметной стоимостью до 500 тыс. руб. на базе месторождений, для чего привлекаются общераспространенные и утвержденные геолого-разведочные и проектно-изыскательские организации указанных министерств и ведомств без утверждения их ТКЗ.

1.9. Местоположение и площадь земельного отвода устанавливают в соответствии с контуром и площадью горного отвода. В зависимости от ценности земель и срока службы карьера земельный отвод обычно предоставляется частями на очередной или ближайшие годы. Земельный отвод оформляется в порядке, предусмотренном Основами земельного законодательства Союза ССР и союзных республик и положениями о порядке возбуждения и рассмотрения ходатайств о предоставлении земельных участков в пользование, утверждаемыми советами министров республик.

1.10. Все действующие и предусматриваемые к введению в действие притрассовые карьеры в соответствии с приказами Минтрансстроя СССР (№ МО-654 от 31.08.88 г. и др.) должны быть перерегистрированы или зарегистрированы в районных горнотехнических инспекциях (РГТИ) Минтрансстроя и включены в договоры на обслуживание горно-техническим надзором.

1.11. Режим работы притрассового карьера в зависимости от вида и объемов дорожно-строительных материалов, климатических и гидрогеологических условий, оборудования, применяемого для добычи и переработки, принимается как круглогодичный, так и сезонный.

1.12. К техническому руководству горными работами на карьере допускаются лица, имеющие законченное высшее или среднее горно-техническое образование или право ответственного ведения горных работ. У руководящих и инженерно-технических работников, занимающихся разработкой месторождений полезных ископаемых в карьерах, не реже 1 раза в три года следует проверять знание ими «Единых правил безопасности при разработке месторождений полезных ископаемых открытым способом», утвержденных Госгортехнадзором СССР в 1987 г.

1.13. На карьерах производительностью менее 10 тыс. м3 горной массы в год без производства взрывных работ могут быть допущены к техническому руководству горными работами лица, не имеющие права ответственного ведения горных работ, но со стажем работы в карьерах не менее двух лет.

1.14. Запрещается производство работ в карьере без технического руководителя, ответственного за производство данных работ в течение смены.

1.15. Ответственность за несчастные случаи, происшедшие на предприятии, а также вне его, при выполнении работ по заданию администрации предприятия, несут лица, которые не обеспечили выполнения правил техники безопасности и производственной санитарии, инструктажа и обучения рабочих безопасным методам работы и не приняли должных мер к предупреждению несчастных случаев.

2. ИЗЫСКАНИЯ ДОРОЖНОСТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

2.1. Цель поисково-разведочных работ - найти и разведать месторождения, содержащие дорожно-строительные материалы, которые удовлетворяют по запасам и качеству потребности строительства проектируемой дороги и разработка и транспортировка которых потребует наименьших затрат труда, средств и времени.

2.2. Для устройства карьеров следует выбирать участки, непригодные для сельскохозяйственного использования, либо сельскохозяйственные угодья низкого качества, а из лесного фонда - участки с малоценными насаждениями.

Инженерно-геологические изыскания должны производиться с целью изучить возможности получения дорожно-строительных материалов с учетом использования различных отвалов и отходов промышленности.

2.8. Участки выемок, на которых предполагается разрабатывать грунты для сооружения земляного полотна или других строительных целей, должны быть обследованы с учетом всех требований к притрассовым месторождениям дорожно-строительных материалов.

2.4. Дорожно-строительные материалы подразделяются на две группы: грунтовые строительные материалы и местные строительные материалы.

Для сооружения земляного полотна следует использовать грунты скальные, крупнообломочные, песчаные и глинистые. При достаточном техническом и экономическом обосновании для сооружения земляного полотна и дорожной одежды следует максимально широко применять отходы промышленных и горнорудных предприятий. Изыскания отходов этих предприятий проводятся по методикам, разработанным с учетом особенностей их размещения.

2.5. В результате выполнения всего комплекса поисково-разведочных работ должны быть решены следующие задачи:

выявлены на всем протяжении трассы автомобильной дороги месторождения необходимых материалов;

детально разведаны и определены запасы для удовлетворения потребностей строительства;

проведено опробование месторождений и определены физико-механические характеристики материалов;

установлены горнотехнические условия разработки месторождений и доставки материалов к месту назначения, а также схема рекультивации отработанных карьеров в соответствии с требованиями землепользователей.

Эти задачи решают на основе технических заданий и программ, составляемых главным геологом экспедиции для каждой стадии проектирования.

2.6. Поисково-разведочные работы должны выполняться инженерно-геологической или специальной партией (отрядом), работающей в составе комплексной экспедиции или самостоятельно. Работы производят в строгом соответствии с действующими СНиПами на инженерные изыскания и с правилами техники безопасности.

2.7. На отвод земель под разработку месторождений в начале полевых работ необходимо получить принципиальное письменное согласие землепользователей:

на землях колхозов и совхозов - руководителей указанных хозяйств с последующим утверждением их решений районными исполкомами;

на землях гослесфонда - руководителей лесничеств с последующим утверждением их решения республиканскими, краевыми (областными) управлениями лесного хозяйства;

в руслах рек и акваториях других водоемов - начальников бассейновых инспекций рыбоохраны и водоохранных органов;

на территории населенных пунктов - представителей дорожно-эксплуатационных управлений;

на территории действующих карьеров предприятий-руководителей организации, которой этот карьер принадлежит.

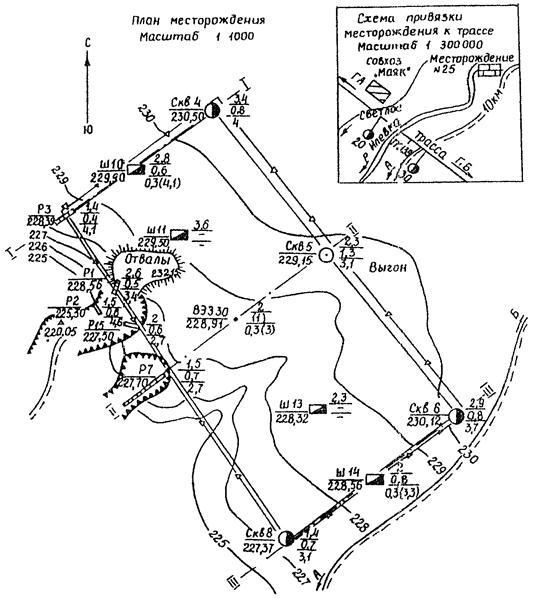

2.8. Принципиальное согласие землепользователей на отвод земель оформляется на крупномасштабной схеме расположения месторождения (или месторождений), составленной на основе имеющихся карт масштаба 1:2000 - 1:10000.

Документы согласований утверждаются областным (краевым), районным исполкомом Совета народных депутатов, куда представляется мелкомасштабная (1:25000, 1:100000) схема размещения всех месторождений на участке проложения трассы автомобильной дороги по территории данной области (края).

Для окончательного согласования отвода земель под карьеры представляют копии схем расположения или планов месторождений, входящих в состав их паспортов. По требованию согласовывающих организаций может быть представлен проект горных разработок или технико-экономическое обоснование принятых проектных решений. Отвод земель в натуре для организации карьерного хозяйства оформляет заказчик в установленном порядке.

Поисково-разведочные работы на стадии подготовки ТЭО (ТЭР)

2.9. Изыскания притрассовых карьеров для дорожного строительства выполняются в строгом соответствии со СНиП 1.02.07-87.

2.10. Перед началом поисково-разведочных работ на стадии подготовки технического задания следует собрать в необходимом объеме исходные данные о возможности использования природных и техногенных минеральных ресурсов в качестве дорожно-строительных материалов.

Эта задача решается на основе широкого использования архивных и фондовых материалов по району проложения трассы проектируемой автомобильной дороги.

2.11. Прежде всего необходимо выяснить предпосылки распространения в районе изысканий месторождений дорожно-строительных материалов и возможных их запасов в данных конкретных условиях геологического региона.

Затем собирают сведения об имеющихся мощностях промышленности строительных материалов, ресурсах и возможности их использования в дорожном строительстве с учетом всех вариантов проложения трассы проектируемой автомобильной дороги.

2.12. Задачу изысканий дренирующих и каменных материалов (см. п. 2.29) следует решать на основе изучения геологической, а также физико- и экономико-географической литературы и фондовых материалов территориальных геологических управлений, плановых, дорожных и изыскательских организаций.

2.13. При наличии материалов аэрофотосъемки необходимо произвести их камеральное инженерно-геологическое дешифрирование и на его основе выявить участки возможного залегания местных дорожно-строительных материалов.

2.14. В связи с тем что при изысканиях автомобильных дорог на стадии подготовки ТЭО в настоящее время широко применяются полевые методы, на перспективных участках, выявленных по результатам дешифрирования аэрофотоснимков, проводят геолого-поисковые маршруты и проходят единичные расчистки, шурфы, канавы и скважины. Из выработок отбирают пробы для лабораторных исследований. При назначении состава последних следует учитывать результаты полевой визуальной оценки качества дорожно-строительных материалов.

2.15. Объем и характер полевых работ определяет старший исполнитель в зависимости от условий проложения вариантов автомобильной дороги, потребности в дорожно-строительных материалах и их качества.

2.16. Поисковые работы следует вести, как правило, в полосе проложения трассы автомобильной дороги шириной 10 км. При необходимости ширина этой полосы может быть значительно увеличена в зависимости от потребности в материалах и условий их доставки. В процессе поисков устанавливают землепользователей, качество перспективных площадей с точки зрения их использования в народном хозяйстве и производят предварительное согласование вопроса об отводе земель. Кроме того, выявляют действующие карьеры строительных материалов, выясняют их принадлежность, годовую производительную мощность и возможность применения материалов для строительства дороги; одновременно выявляют разведанные месторождения дорожно-строительных материалов и их запасы; обследуют отвалы горно-рудных предприятий и минеральные отходы перерабатывающей промышленности и решают вопрос об использовании их в строительстве.

2.17. При выявлении перспективных для следующих стадий проектирования базисных месторождений оценивать их запасы следует по категории С1. Это означает, что предварительно оцененные запасы, условия залегания, форма и распространение полезного ископаемого устанавливаются на основании геологических и геофизических данных, подтвержденных вскрытием полезного ископаемого в отдельных точках, либо по аналогии с изученными участками качество полезного ископаемого определяется по единичным пробам и образцам или по данным примыкающих разведанных участков. Контур запасов полезных ископаемых принимается в пределах благоприятных геологических структур с учетом их хозяйственного использования.

2.18. В отдельных случаях при изысканиях на стадии разработки ТЭО назначают обследование эталонных участков, с тем чтобы результаты этого обследования можно было распространить на весь регион проложения трассы автомобильной дороги. В этом случае каждый из выбранных участков обследуется детальнейшим образом, причем притрассовые месторождения и резервы обследуются с детальностью, отвечающей подсчету запасов по категории В2.

2.19. По результатам проведенных работ составляют отчет, в котором кратко характеризуют геологическое строение района изысканий, указывают зоны распространения геологических комплексов, перспективных с точки зрения наличия дорожно-строительных материалов, приводят сведения о качестве последних, дают общую оценку обеспеченности района изысканий дорожно-строительными материалами. Все эти данные могут быть нанесены на крупномасштабные инженерно-геологические карты в условных обозначениях.

2.20. При составлении ТЭО реконструкции существующих автомобильных дорог вопросы обеспечения строительства необходимыми дорожно-строительными материалами следует решать на основе изучения результатов предшествующих изысканий в данном районе. Кроме того, необходимо использовать фондовые и архивные материалы геологических управлений, управлений дорог и проектных организаций, В местных строительных организациях следует собрать данные о базисных месторождениях, их обеспеченности запасами дорожно-строительных материалов и их качестве. В первую очередь это относится к материалам, предназначенным для рабочего слоя земляного полотна и дорожной одежды.

2.21. Общий объем разведанных и согласованных запасов дорожно-строительных материалов в рекомендуемой для поисков 10-километровой полосе проложения вариантов трассы автомобильной дороги должен превышать заявленную потребность в 1,5 - 2,0 раза.

При необходимости ширина поисково-разведочной полосы локально может быть значительно увеличена в зависимости от условий доставки материала.

2.22. Состав работ при изысканиях для составления ТЭР устанавливается в сокращенном по сравнению с вышеуказанными объеме. При этом особо важную роль следует отводить сбору исходных данных, изучению той части архивных и фондовых материалов, которая касается наличия в зоне строительства дороги нерудных строительных материалов.

Поисково-разведочные работы на стадии проектирования

2.23. На стадии проектирования следует выполнять:

разведку месторождений, тяготеющих к выбранному варианту, с детальностью, необходимой для составления паспорта месторождений и обоснования решений, применяемых в проекте дороги;

в исключительных случаях (при значительном изменении условий проложения трассы автомобильной дороги после разработки ТЭО) - поиски и разведку месторождений в полосе проложения дополнительных вариантов с детальностью, позволяющей выбрать наиболее оптимальный вариант для разработки проекта.

2.24. Поисково-разведочные работы выполняют в соответствии со СНиП 1.02.07-87 на основании технического задания главного инженера проекта (ГИП). Кроме общих требований к обследованию автомобильной дороги, на стадии проектирования должны быть указаны:

цель и назначение поисково-разведочных работ;

район поисков и схема проложения вариантов трассы по принятому на стадии составления ТЭО или заданному направлению трассы;

ориентировочная потребность в строительных материалах разных видов;

специальные требования по организации работ;

сроки выполнения работ.

2.25. В соответствии с техническим заданием главный геолог экспедиции составляет программу работ, в которую в качестве самостоятельного раздела включает поисково-разведочные работы; определяет состав работ, их методику и объемы, обосновываемые в соответствии с настоящими нормами. Кроме того, в программе или в отдельном задании главного геолога экспедиции приводится состав исполнителей, определяемый в зависимости от общего объема работ и сроков их выполнения.

Поиск и разведка месторождений в полосе варьирования трассы

2.26. Цель поисково-разведочных работ:

найти месторождения строительных материалов для каждого варианта трассы или для всех при их достаточно близком проложении по всей полосе варьирования;

приближенно оценить условия распространения, залегания и транспортирования материалов к трассе, их запасы и качество;

выделить наиболее перспективные участки по технико-экономическим показателям для последующей детальной разведки и опробования.

2.27. В процессе поисков устанавливают землепользователей, качество перспективных площадей с точки зрения их применения в народном хозяйстве и производят предварительное согласование вопроса об отводе земель. Кроме того, выявляют действующие или только разведанные карьеры, их годовую производственную мощность и возможность применения материалов для строительства дороги. С этой же целью обследуют отвалы горнорудных предприятий и минеральные отходы перерабатывающей промышленности.

2.28. Разведку месторождений в поисках грунтов для земляного полотна выполняют с детальностью, отвечающей подсчету запасов по категории С2. К этой категории могут быть отнесены запасы при соблюдении следующих условий:

контуры месторождений нанесены по геологическим или геоморфологическим данным (можно по дешифрированным аэроснимкам) и подтверждены отдельными обнажениями или единичными горными выработками;

привязка к трассе проведена по шагомеру, спидометру автомашины или топографическим картам масштаба 1:50000 - 1:100000;

условия залегания, форма тела полезного ископаемого и литологический состав установлены по описаниям отдельных выработок, геофизической разведки и результатам изучения генетических типов грунтов района. Следует также использовать карту инженерно-геологического районирования, если она составлялась при изысканиях на стадии разработки ТЭО;

пригодность грунтов для земляного полотна определена в соответствии с указаниями СНиП 2.05.02-85 по результатам испытания единичных проб или по аналогии с другими участками на основании визуального изучения образцов по геологической документации выработок и обнажений;

гидрогеологические условия месторождения известны предположительно;

горнотехнические условия выявлены предположительно;

подсчет запасов произведен схематично. Установленные запасы должны превышать заявленную потребность не менее чем в 2 раза.

2.29. Поиски и разведку дренирующих и каменных материалов для дорожной одежды следует производить с детальностью, отвечающей подсчету запасов по категории С1. К этой категории могут быть отнесены запасы при соблюдении следующих условий:

форма залегания полезной толщи установлена схематично;

средняя мощность исковых и вскрышных пород определена ориентировочно или по данным геофизических работ;

пригодность материала для дорожной одежды, укрепительных работ и сооружения земляного полотна в особых условиях (мокрые выемки, насыпи на болотах в т.п.) определена на основе изучения отдельных проб в лаборатории или визуального обследования их в поле. Отмечено наличие или отсутствие прослоев и линз некондиционных материалов;

гидрологические и горнотехнические условия оценены приближенно: установлено наличие или отсутствие подземных вод;

произведена съемка в масштабе не менее 1:5000 или сделаны топографические планы по материалам аэрофотосъемки;

запасы подсчитаны по данным проходки выработок, электрозондирования и по геолого-геоморфологическим признакам. Установленные запасы должны превышать заявленную потребность не менее чем в 2 раза.

2.30. Качество материалов для дорожной одежды должно быть определено по основным показателям, предусмотренным СНиП 2.05.02-85, а также соответствующими ГОСТами.

2.31. В поисково-разведочных работах следует выделять три периода: подготовительный, полевой и камеральный.

В подготовительный период основной задачей является возможно более полное изучение района изысканий по материалам, указанным в п. 2.25, причем дешифрированию аэрофотоснимков должно быть уделено особое внимание. В процессе дешифрирования аэрофотоснимков, кроме решения общих инженерно-геологических вопросов, определяющих оптимальное проложение вариантов трассы, необходимо выделять наиболее перспективные для поисков месторождений геоморфологические элементы. На составленной по данным дешифрирования предварительной инженерно-геологической карте намечают маршруты поисков, а также предварительную сеть поисково-разведочных выработок и геофизических профилей. Наиболее удобные масштабы - 1:25000 и 1:50000.

На основе собранных материалов определяют необходимые объемы работ и в соответствии с пп. 2.37 и 2.38 составляют программу работ и смету.

В процессе составления программы на основе камеральной проработки вариантов заранее предусматривается полный объем детальных поисково-разведочных работ по избранному для разработки проекта варианту.

2.32. Перед развертыванием полевых работ непосредственно на объекте необходимо изучить материалы фондов местных организаций: плановых комиссий, дорожно-эксплуатационных управлений, бассейновых инспекций, горнодобывающих, обогатительных и перерабатывающих предприятий; уточнить сведения о карьерах, материалы из которых можно использовать для строительства дороги; выяснить сколько и каких материалов (и при каких условиях отпуска и транспортировки) можно получить при разработке карьера.

На основе полученных данных корректируют программу работ и направления намеченных маршрутов.

2.33. Поиски и разведку, как правило, проводят совместно с геологической рекогносцировкой или инженерно-геологической съемкой по каждому выбранному варианту.

Ширину полосы рекогносцировки или инженерно-геологической съемки следует определять в зависимости от характера рельефа, обнаженности и поисковой перспективности территории.

2.34. Основной метод поисковых работ - маршрутное геологическое обследование (рекогносцировка). Поисковые маршруты следует приурочивать к долинам рек и берегам озер, имея в виду нахождение залежей песчаного или гравийно-песчаного аллювия на террасах, в русле, сухих дельтах и конусах выноса, а также выходов скальных пород, слагающих цоколи древних террас или обрывы коренных берегов.

В области развития ледниковых отложений объектами поисков являются зандровые участки, моренные песчано-гравийные образования и валунные поля.

В горных районах необходимо выявлять выходы скальных пород в обнажениях и обрывах, глыбовые россыпи и курумы, осыпи, селевые образования, аллювиальные, элювиальные, делювиальные и пролювиальные рыхлые отложения.

В руслах рек и со дна озер можно получить высококачественный песчаный материал, который можно разрабатывать высокоэффективным способом гидромеханизации. Последнее очень важно при сооружении материалоемких насыпей подхода к мостовым проходам.

2.35. Поисковые маршруты, целью которых является обеспечение строительства материалами для земляного полотна, как правило, намечают в притрассовой 10-километровой полосе исходя из минимальной дальности доставки материала к трассе. В малообеспеченных подходящим грунтом районах или при отсутствии малопригодных для хозяйственного использования земель поисковые маршруты при соответствующем геологическом и экономическом обосновании могут закладываться на большем удалении от варианта проложения трассы.

Поисковые маршруты, целью которых является обеспечение строительства автомобильной дороги материалами для дорожной одежды и укрепительных работ, следует предусматривать по всему району размещения вариантов трассы на основе геологических предпосылок, выявленных в процессе дешифрирования аэрофотоснимков и имеющихся в распоряжении геологических карт. Такие маршруты, как правило, имеют узкую целевую направленность на обследование конкретного геологического образования, например крупных интрузивных и эффузивных тел, скальных массивов, скоплений крупнообломочного материала и т.п.

Максимальная удаленность изыскиваемых месторождений строительных материалов обуславливается в основном экономическими соображениями, такими как обеспеченность района дорожной сетью, речным и железнодорожным транспортом, энергетическими ресурсами и др.

2.36. Работы на маршрутах включают дешифрирование аэрофотоснимков, описания обнажений и геоморфологических форм, геофизические исследования, проходку, разведочные выработки (расчистки, канавы, шурфы, скважины) и их опробование.

Геофизические работы (вертикальное электрозондирование - ВЭЗ) следует проводить в целях оконтуривания месторождений (особенно в тех случаях, когда залежи плохо выражены в рельефе), определения мощности полезной толщи и вскрышного слоя, установления уровня грунтовых вод. С учетом геофизических данных определяют места для размещения выработок.

2.37. Объем и характер разведочных работ по выявлению и обследованию месторождений следует определять в зависимости от конкретных условий.

При поисках материалов для земляного полотна и строительных песков выработки (шурфы, закопушки, скважины) необходимо размещать по всей протяженности маршрута (не менее одной на 1 км), с тем чтобы обследовать все выявленные формы рельефа и геоморфологические элементы.

2.38. При поиске месторождений скальных и крупнообломочных пород сеть поисковых выработок, как правило, размещают по периферии перспективного участка и по двум взаимно перпендикулярным разведочным профилям, пересекающимся в центре участка. Плотность выработок на разведочной линии устанавливается геологом-производителем работ.

2.39. На выявленных месторождениях плотность размещения сети разведочных выработок определяют согласно табл. 1.

2.40. Если в процессе поисков установлено, что в районе изысканий дренирующие грунты отсутствуют, а их доставка из удаленных районов осложнена и требует значительных затрат, то следует выявить возможность использования отходов щебеночных карьеров, разведать месторождения скальных и полускальных пород, а также песчаных грунтов, состав которых имеет отклонения от требований нормативных документов. Имеется в виду, что впоследствии использование таких грунтов при сооружении отдельных элементов земляного полотна может быть соответствующим образом согласовано или обосновано в результате выполнения опытных работ или научных исследований.

При отсутствии кондиционных грунтов для земляного полотна необходимо обследовать месторождения связных переувлажненных грунтов с целью установить возможность их использования для сооружения земляного полотна после принятия специальных мер по обеспечению устойчивости насыпи или после соответствующей обработки (внесение добавок, подсушивание и пр.). Такие работы должны быть обоснованы техническим заданием ГИП в программе работ.

Таблица 1

|

Характеристика месторождения |

Среднее расстояние, м, между |

||

|

линиями |

выработками в линиях |

||

|

а. Рыхлые обломочные породы: |

|||

|

1а |

Занимающие значительные площади и характеризующиеся относительно выдержанным строением толщи и составом пород (морские, озерные, зандровые, эоловые, пролювиальные; делювий водоразделов и пологих склонов и др.) |

200 |

200 |

|

2а |

Характеризующиеся сравнительно выдержанными по составу породами; вытянутые в одном направлении аллювиальные отложения речных террас; делювий шлейфов, склонов и др. |

150 - 200 |

75 - 100 |

|

3а |

Характеризующиеся невыдержанностью строения толщ, и состава пород; различные отложения (пойм, русел, береговых валов, моренных холмов, конусов, выноса, селей и оврагов, сухих дельт, осыпей и др.) |

100 |

50 |

|

б. Скальные и крупнообломочные породы: |

|||

|

1б |

Массивные изверженные и метаморфические породы, однородные по составу и трещиноватости |

1 - 3 |

выработки |

|

2б |

Пласты осадочных пород, залегающие горизонтально или полого падающие |

200 |

100 |

|

3б |

Толщи изверженных, метаморфических и осадочных пород неоднородного состава; падающие круто пласты осадочных пород; наличие линзообразных тел, валунных полей, глыбовых россыпей и курумов |

100 |

50 - 100 |

2.41. В журналы поисковых маршрутов и обследования месторождений следует заносить сведения, получаемые в процессе проведения полевых работ:

описание геоморфологических элементов;

описание естественных обнажений и расчисток;

схемы маршрутов с указанием на рабочей карте расположения точек обнажений, точек ВЭЗ, мест заложения выработок и отбора проб;

геологические и геоморфологические границы;

геолого-литологические колонки;

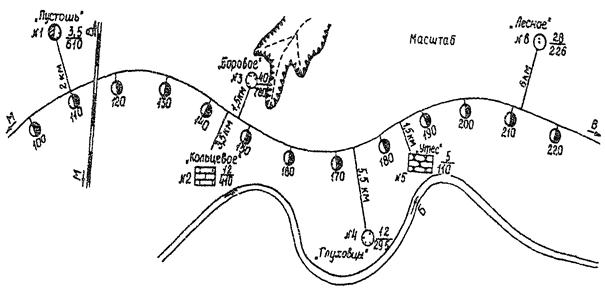

схематические планы (выкопировки из карт) масштаба 1:25000 - 1:100000, на которые наносят контуры месторождения и его расположение по отношению к трассе, с указанием рекомендуемого пути транспортирования материалов;

условия залегания полезной толщи, ее мощность и мощность вкрышных пород, качество материала и его пригодность, ориентировочные запасы.

2.42. Поисково-разведочные работы выполняются специальным отрядом (партией) во главе с ответственным исполнителем-геологом.

В процессе работ поисково-разведочный отряд (партия) должен систематически информировать трассировочную дорожную партию о результатах своей работы, с тем чтобы взаимно корректировать направление изысканий. Кроме того, следует выдавать дорожной партии задания на съемку месторождений, их привязку и при необходимости трассирование подъездного пути.

В отдельных случаях, когда результаты поисково-разведочных работ могут вызвать существенные изменения предпроектных разработок (например, полное отсутствие строительных материалов необходимого качества, возможность замены одних материалов другими с соответствующим обоснованием и т.п.), необходимо экстренно информировать об этом главного геолога экспедиции и главного инженера проекта.

2.43. Камеральные работы на стадии проработки вариантов проложения трассы выполняют в полевых условиях. При этом следует подготовить и оформить всю документацию поисково-разведочных работ:

программу, откорректированную в ходе полевых работ;

журналы геологической рекогносцировки и поисковых маршрутов;

журналы буровых, горно-проходческих и геофизических работ;

карту фактического материала;

схематические планы месторождений и предварительные результаты подсчета запасов;

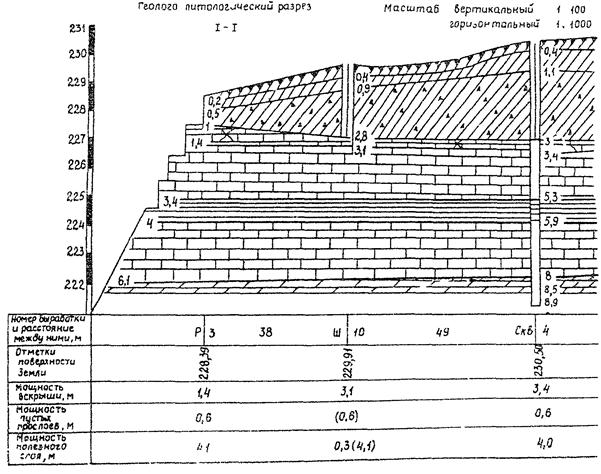

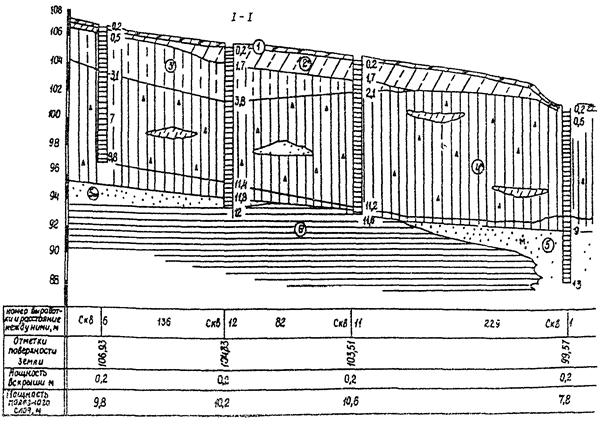

геологические и геофизические разрезы (примерные масштабы: горизонтальный - 1:1000, вертикальный - 1:100);

результаты лабораторных испытаний, если они выполнялись в полевых условиях, или сведения о качестве стройматериалов, полученных в местных организациях;

схематический план расположения месторождений и действующих карьеров;

для новых месторождений материалы предварительных согласований с землепользователями, для действующих карьеров или отходов горнодобывающих и перерабатывающих предприятий - с администрацией.

2.44. На основании собранных материалов с учетом результатов работы трассировочной дорожной и геологической партий варианты проложения трассы дороги следует рассматривать с участием главного инженера проекта, главного геолога экспедиции и автора проекта организации строительства (ПОС). На основании технико-экономического сравнения выбирают оптимальный вариант проложения трассы и определяют перечень тяготеющих к выбранному варианту месторождений и карьеров, материалы из которых могут быть использованы при строительстве дороги. При этом уточняют потребности в запасах и необходимость в дополнительных поисково-разведочных работах на выбранном варианте трассы.

Детальная разведка месторождений на выбранном варианте трассы

2.45. Маршрутные поисково-разведочные работы вдоль выбранного варианта трассы необходимо проводить лишь при необходимости изысканий новых месторождений с целью выявить грунты для земляного полотна и материалы для дорожной одежды и укрепительных работ.

Конкретные задачи дополнительных поисковых работ формулируются в задании главного геолога экспедиции.

2.46. Детальная разведка месторождений на выбранном варианте трассы имеет своей целью окончательно решить все вопросы обеспечения строительства грунтом для земляного полотна и материалами для дорожной одежды и укрепительных работ.

Детальную разведку следует производить только после предварительного согласования вопроса об отводе земель.

2.47. Месторождения строительных песков и материалов для сооружения дорожной одежды разведывают и опробуют с детальностью, отвечающей категории В. Применительно к требованиям дорожного строительства к этой категории могут быть отнесены запасы при соблюдении действующих норм разведки:

густота разведочной сети соответствует требованиям;

по данным разведочных выработок и ВЭЗ детально выявлены элементы залегания полезной толщи;

определены границы кровли и подошвы или возможная глубина разработки, а также состав и мощность вскрышных пород;

выявлено наличие в полезной толще разнородных по составу, крупности и механическим характеристикам линз и прослоев некондиционных пород, характер их распространения и объем в общей массе полезной толщи;

качество материалов изучено по пробам, отобранным из выработок в количестве, обеспечивающем гарантированную характеристику материалов по всем требуемым показателям;

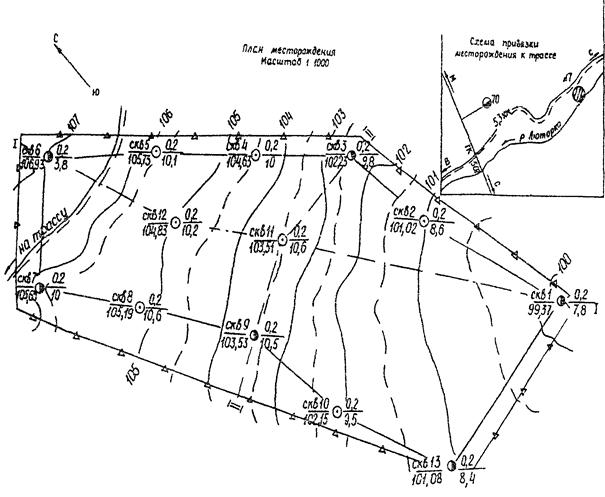

топогеодезическая съемка месторождений выполнена в масштабе не менее 1:2000;

при наличии разнородных слоев каждый слой охарактеризован в отдельности; при необходимости рассчитаны осредненный зерновой состав и выход кондиционного материала;

объем вскрышных пород и запасы полезной толщи подсчитаны в контуре, ограниченном периферийными выработками разведочной сети с учетом последующей рекультивации;

условия разработки месторождения выяснены достаточно подробно, что обеспечивает разработку проекта горных работ и рекультивации карьера;

гидрологические условия месторождения выяснены с детальностью, обеспечивающей их влияние на условия разработки месторождения;

подъезды к проектируемой дороге протрассированы и обследованы, что позволяет предусмотреть в проекте меры по их улучшению и устройству дополнительных инженерных сооружений;

суммарный запас месторождений полностью обеспечивает потребности строительства и превышает заявленную потребность не менее чем в 1,2 раза с учетом потерь запасов при рекультивации.

2.48. Месторождения грунтов, предназначенных для сооружения земляного полотна, разведывают с детальностью, обеспечивающей отнесение запасов к категории С. К этой категории могут быть отнесены запасы при соблюдении действующих норм разведки:

контуры месторождений полностью покрыты сетью разведочных выработок, размещенных согласно требованиям п. 2.50 - 2.53;

на участке месторождения выполнена топогеодезическая съемка в масштабе не менее 1:2000;

условия залегания полезной толщи и вскрышных пород установлены по данным разведочного бурения;

грунтовые воды изучены с детальностью, полностью обеспечивающей прогноз их влияния на разработку месторождения;

подсчет запасов проведен в контуре, ограниченном сетью разведочных выработок на глубину, ограниченную глубиной бурения или горизонтом грунтовых вод;

подъезд к автомобильной дороге протрассирован в натуре или по крупномасштабной карте;

грунты месторождения опробованы;

качество материала установлено в соответствии со СНиП 2.05.02-85.

2.49. Количество разведанных месторождений вдоль трассы автомобильной дороги должно обеспечивать минимальное расстояние грузоперевозок.

Суммарные запасы всех месторождений грунта на проектируемом участке дороги должны превышать заявленную потребность в 1,5 раза, что позволит проектировщикам наиболее оптимально разместить земляные объемы по трассе.

2.50. Топографическую инструментальную съемку месторождений в поисках грунтов для земляного полотна следует производить в масштабе 1:2000 - 1:5000, дренирующих грунтов и материалов для дорожной одежды - в масштабе от 1:1000 до 1:2000 (в зависимости от размеров контура месторождения и сложности рельефа местности). Месторождения привязывают к пикетажу трассы в точках примыкания к ней подъездных путей. В том же масштабе снимают прилегающие участки, намечаемые для размещения механизмов, отвалов вскрышных пород и складов готовой продукции, строительства временных сооружений, а также для выезда из карьера и въезда в него. Площади под вышеупомянутый объект вне контура разведанного месторождения следует предварительно согласовывать с землепользователями.

2.51. При детальной разведке месторождений песка и гравия, а также скальных и крупнообломочных пород для дорожной одежды следует руководствоваться данными, приведенными в табл. 2.

Таблица 2

|

Тип месторождения по табл. 1 |

Среднее расстояние, м, между |

|||

|

разведочными линиями точек ВЭЗ |

точками ВЗЗ |

разведочными линиями |

выработками |

|

|

а. Рыхлые осадочные породы: |

||||

|

1а |

100 |

100 |

100 - 200 |

100 |

|

2а |

50 |

50 |

100 - 250 |

50 - 100 |

|

3а |

50 |

25 |

50 - 100 |

25 - 50 |

|

б. Скальные и крупно обломочные породы: |

||||

|

1б |

До 10 точек |

5 выработок (конвертом) |

||

|

2б |

100 |

50 |

100 |

50 |

|

3б |

50 |

50 |

50 |

25 - 50 |

2.52. Поскольку сеть геофизических точек (электрозондирование и сейсмика) позволяет исследовать в основном лишь формы залегания полезной толщи и вскрышных пород, ее следует рассматривать как вспомогательный метод обследования месторождений. Основным методом является вскрытие и проходка на всю мощность полезной толщи разведочными выработками, что позволит оценить месторождение не только с количественной, но и с качественной стороны.

2.53. При размещении сети выработок следует учитывать размеры месторождения и полезной толщи. Допускается разрежать разведочную сеть при больших площадях разведки и однородности полезных ископаемых и, наоборот, сгущать - при малой площади месторождения, особенно в условиях нехватки требуемого для строительства материала. При этом особенно плотно следует размещать выработки по контуру месторождения, где проходят границы исследуемого геологического образования.

При неоднородном составе пород полезной толщи количество выработок внутри контура может быть увеличено по усмотрению геолога-производителя работ.

2.54. Разведку следует вести до подошвы полезной толщи или до глубины, обеспечивающей возможность разработки карьера. В скальных породах, где разработка осуществляется взрывным способом, глубина бурения определяется, в основном, размерами будущего открытого карьера, с тем чтобы обеспечить безопасность работ и размещение по контурам полок для погрузки и вывоза материала.

При достаточно большой площади месторождений глубина бурения и соответственно расчетная мощность полезной толщи определяются положением уровня грунтовых вод с учетом прогнозируемого на период разработки.

2.55. В песчаных аллювиальных месторождениях, подлежащих разработке способом гидромеханизации, мощность полезной толщи определяется техническими возможностями земснаряда. Глубина разведочных скважин принимается равной 15 м от низшего уровня воды в водоеме. При разведке песчаных месторождений в водоемах, где вопрос об отводе земель обычно не имеет большого значения, следует еще на стадии поисков выделять участки с минимальным содержанием прослоев глинистых грунтов. Суммарная мощность пластов глинистых грунтов в пределах разведываемых 15 м от горизонта воды по возможности не должна превышать 2 - 3 м, в противном случае экономическая эффективность гидромеханизации резко снижается.

2.56. Во всех случаях разведки строительных материалов следует определять группу пород в соответствии со СНиП 1У-5-82 для выбора способов их разработки.

2.57. Если скальные породы предстоит рыхлить взрывным способом, то для обоснования проекта буровзрывных работ следует выполнить сейсмические исследования (25 точек на 1 км разведочной линии) и пройти опорные выработки по разрешенной сети, из которой извлекают полный колонковый керн и подсчитывают число расколов, приходящихся на 1 м проходки, для установления показателя разрыхляемости пород, подлежащих разработке.

На основании результатов сейсмических исследований и данных обследования керна устанавливают:

наименование пород и их распространение в плане и разрезе;

мощность вскрышных пород и зоны выветривания;

относительную нарушенность массива по площади и глубине и азимуты простирания и углы падения господствующих направлений трещиноватости;

свойства пород в соответствии с «Техническими указаниями по проектированию и производству буровзрывных работ при сооружении земляного полотна» ВСН 178-74 (М.: Минтрансстрой, 1974).

2.58. В районах распространения вечномерзлых пород для сооружения земляного полотна и дорожной одежды следует использовать разрыхленные скальные породы, мерзлые дренирующие грунты, а также глинистые талые или мерзлые грунты, подвергнутые оттаиванию и подсушиванию, с выполнением специальных конструктивных и технологических мероприятий.

При этом должны быть установлены характер залегания мерзлых пород (сливающаяся, несливающаяся, островная, перелетки и т.п.), температура мерзлых пород, мощность сезонного промерзания и оттаивания, наличие в породах линз и включений шлифового льда; суммарная влажность пород.

2.59. Согласование временно отчуждаемых земель должно быть отражено на планах (или схемах) месторождений масштаба от 1:1000 до 1:5000. При отсутствии на момент согласования законченной съемки на схемах условными обозначениями показывают контуры месторождений и их привязку к проектируемой дороге, населенным пунктам, речной и дорожной сети.

Месторождения в натуре закрепляют по контуру столбами, на которых надписывают наименование организации, проводившей разведку, номер месторождения и год проведения разведочных работ. Устья буровых скважин и геофизических точек отмечают столбами или кольями.

2.60. В процессе полевых работ или при полевой приемке результатов автор ПОС совместно с геологом-производителем работ или главным геологом экспедиции обследуют условия разработки каждого месторождения и транспортировки материалов на трассу. При этом определяют:

площади для разработки;

способы разработки полезного ископаемого;

местоположение площадок для установки оборудования, склада готовой продукции и мест размещения отвалов;

источники электроэнергии, а также возможность снабжения карьера необходимыми материалами и водой;

наличие или состояние подъездных путей, необходимость и объемы ремонтных работ;

потребность в строительстве новых путей;

условия связи месторождения с ближайшей железнодорожной станцией или пристанью.

Следует по возможности стремиться к тому, чтобы все эти вопросы были обсуждены и с представителем строительной организации. При необходимости автор ПОС выдает задание партии (отряду) на дополнительные геологические работы.

2.61. Трассу подъездного пути от карьера к трассе осматривают в натуре. При необходимости трассировщики прокладывают ее по выбранному направлению с промером расстояний и съемкой ситуации.

Если требуется устройство на подъездном пути инженерных сооружений или подъездной путь прокладывается в неблагоприятных инженерно-геологических условиях, то по трассе необходимо выполнить комплекс линейных инженерно-геологических изысканий.

2.62. В процессе полевых работ предварительно следует выполнять камеральные работы:

оформление поисковых и разведочных журналов;

составление необходимых выкопировок и схем, иллюстрирующих положение с местными строительными материалами по трассе выбранного варианта;

предварительный подсчет запасов по каждому месторождению;

составление ведомостей рекомендуемых месторождений грунта для земляного полотна и материалов для дорожной одежды;

окончательное оформление материалов согласований по отводу земель, утверждение их в областных (краевых) исполкомах Советов народных депутатов, составление ведомостей постоянного и временного отчуждения земель по намеченному варианту трассы.

2.63. Все материалы по разведке месторождений должны быть приняты главным специалистом отдела инженерной геологии, главным инженером проекта или лицом, специально уполномоченным руководством проектной организации. Результаты приемки оформляют актом, в котором дают оценку выполненных работ по полноте изысканий, методике их выполнения, опробованию и качеству представленных документов. Как правило, в связи с комплексным характером ведения полевых работ этот акт оформляют в составе общего акта сдачи полевых топогеодезических, гидрологических и инженерно-геологических изысканий, причем в состав комиссии привлекают представителей заказчика и строительной организации. В результате комплексного рассмотрения всех вопросов строительства автомобильной дороги в акт приемки могут быть записаны дополнительные требования к результатам разведочных работ, в том числе на доразведку существующих месторождений или поиск новых. Эти требования следует рассматривать как дополнительное техническое задание, на основании которого вновь назначают и выполняют необходимые объемы работ.

2.64. В камеральный период следует обрабатывать и оформлять результаты всех полевых и лабораторных работ в следующем порядке:

получение лабораторных данных;

корректировка по лабораторным данным буровых журналов и другой полевой документации;

получение от топогеодезической партии оформленных планов месторождений с нанесенными разведочными выработками;

составление паспортов месторождений с окончательным подсчетом запасов, данными по качеству материалов и необходимыми пояснениями и рекомендациями;

составление схематического плана расположения месторождений строительных материалов. В простейших случаях допускается составление внемасштабной схемы с привязкой к пикетажу трассы или выходам существующих автомобильных дорог;

согласование с автором ПОС используемых месторождений и распределения объемов полезной толщи по участкам трассы основного варианта;

составление ведомостей используемых месторождений грунтов для земляного полотна и строительных материалов для дорожной одежды (в случае составления инженерно-геологического отчета в него включают «Ведомости исследованных месторождений»);

составление с участием ГИП пояснительной записки к разделу «Строительные материалы технического проекта», в которой характеризуются геологические условия района (кратко) и имеющиеся предпосылки для поисков местных строительных материалов; приводятся перечень и характеристика рекомендуемых к разработке месторождений; даются рекомендации по способам разработки транспортирования материала; приводятся геологическое и технико-экономическое обоснования использования отдельных материалов с удаленных базисных месторождений, из отходов ТЭЦ и отвалов горнодобывающих и камнеперерабатывающих предприятий;

в случае составления свободного геологического отчета для сдачи в геофонды в главу «Строительные материалы» дополнительно включают сведения о характере, методике и объемах всех работ, выполненных на объекте, включая работы на стадии поисков и разведки о полосе варьирования трассы с приложением паспортов месторождений.

2.65. При необходимости утверждения разведанных запасов дорожно-строительных материалов в ТКЗ или ГКЗ составляется геологический отчет в соответствии с требованиями Инструкции о содержании, оформлении и порядке представления в Государственную комиссию по запасам полезных ископаемых при СМ СССР и территориальные комиссии по запасам полезных ископаемых.

Размножение, выпуск, передача в проектные отделы всех вышеуказанных материалов осуществляются согласно графику разработки и выпуска проекта автомобильной дороги. Полевые материалы и ведомости лабораторных исследований передаются в архив проектной организации или отдела инженерной геологии.

Разведочные работы на стадии составления рабочей документации

2.66. На стадии рабочего проектирования дополнительные разведочные работы надлежит проводить в следующих случаях:

по требованию экспертизы и согласующих проект организаций;

по требованию ТКЗ и ГКЗ в случае необходимости утверждения запасов и заложения на основе разведанных месторождений базисных карьеров для дальнейшего использования их в народном хозяйстве;

при изменении положения трассы или проектной линии;

при превышении срока, установленного от разработки проекта до включения строительства в титульный список. Это вызывает необходимость переутверждения проекта с соответствующими пересогласованиями, в результате чего могут возникнуть условия, исключающие возможность использования отдельных месторождений;

в случае целесообразности расширения отдельных месторождений в связи с изменениями условий транспортировки, перераспределения по трассе объемов грунтовых масс и материалов для дорожной одежды или необходимости повышения категории дороги на перспективу;

при необходимости уточнить качество материалов и дополнить данные, необходимые для составления проекта разработки месторождений;

при необходимости перевода запасов отдельных месторождений в более высокую категорию (А) в связи с неоднородностью материала по качеству из-за сложных условий залегания.

2.67. В техническом задании главного инженера проекта должны быть указаны причины дополнительных поисково-разведочных работ, их назначение, потребность в запасах и качество, объем финансирования и сроки выполнения. Руководствуясь техническим заданием, составляют программу работ, которая, кроме основных требований технического задания, должна содержать указания о характере, методике и объемах намеченных к выполнению работ.

2.68. При поисках и разведке требуемых техническим заданием месторождений грунта для земляного полотна и строительных материалов для дорожной одежды следует руководствоваться указаниями пп. 2.47 - 2.55; то же относится к доразведке старых месторождений грунта. В этих работах повторно используются все имеющиеся полевые и лабораторные материалы изысканий по выбранному варианту, непосредственно относящиеся к участкам, намеченным для продолжения поисков месторождений.

2.69. При доразведке месторождений строительных материалов для дорожной одежды, уточнения их запасов и качества разведку и опробование следует производить в объемах, обеспечивающих отнесение запасов к категории А. Применительно к дорожному строительству к этой категории могут быть отнесены запасы при соблюдении следующих условий:

детально изучены геологическое строение и генезис полезной толщи и других геологических образований в пределах контура месторождения, элементы залегания полезной толщи и вскрышных пород;

в полезной толще выделены однородные слои и пачки с увязкой по разведочным выработкам; количество прослоев других пород; их мощности установлены, прослои оконтурены, на основе чего избирательно выбраны количество и форма подсчетных блоков;

общее количество выработок и их глубина полностью соответствуют вышеупомянутым требованиям и детальности разведки;

подсчет запасов проведен по блокам;

гидрогеологические условия месторождений изучены с детальностью, дающей возможность прогнозировать максимальный и минимальный уровень, а при необходимости - водоприток и способы его эффективного дренирования;

качество материала для каждого блока охарактеризовано по всем требуемым показателям в соответствии со СНиП 2.02.01-83 и ГОСТами;

условия разработки месторождения изучены достаточно, чтобы на планах масштаба 1:1000 - 1:2000 составить проект его разработки.

2.70. Дополнительные разведочные выработки предусматривается размещать в зависимости от конкретных условий залегания полезной толщи. На периферийных участках и на границах выделенных блоков сеть выработок может быть более густой. Плотность их в разведочной линии в особо сложных случаях и при больших уклонах границ слоев может доходить до 20 м.

Опробование месторождений

2.71. Опробование месторождений строительных материалов имеет целью определить пригодность материалов для сооружения земляного полотна и дорожной одежды в соответствии с требованиями действующих СНиПов и ГОСТов.

В случае несоответствия материала нормативным требованиям необходимо провести технологические испытания. При этом изыскиваются мощности и способы обогащения ископаемого материала с целью довести его до необходимой кондиции.

2.72. При поисковых работах опробованию подлежат выработки, наиболее перспективные по качеству материала с точки зрения ответственных исполнителей.

При разведке выбранных месторождений в поисках грунта для земляного полотна опробованию подлежат от 50 до 75 % выработок, дренирующих и песчано-гравийных материалов для дорожной одежды - от 75 до 100 %, камня - не менее 50 % выработок. При общем количестве выработок на месторождении не менее шести отбор проб должен быть произведен из всех выработок.

2.73. Пробы следует отбирать, упаковывать, транспортировать и хранить в соответствии с ГОСТ 12071-84.

Места отбора проб и плотность опробования по глубине выработки устанавливаются ответственным исполнителем на основании задания главного геолога. В общем случае в выработках, намеченных к опробованию, отбор проб производят из каждого выделенного слоя мощностью более 1 м, но не реже чем через 2 - 3 м проходки при однородном разрезе.

2.74. Отбирают пробы нарушенного и ненарушенного строения. Для определения зернового состава, пределов пластичности, углов откоса, коэффициента фильтрации и содержания органических остатков и иных включений (засоленность, карбонатность, загипсованность и т.д.) из песчаных и глинистых грунтов следует отбирать пробы массой не менее 0,8 кг в грунтовый мешок.

Для определения влажности пробы отбирают в запарафинированные бюксы или используют в виде запарафинированного комка глинистого грунта массой не менее 100 г. Бюксы по возможности заполняют грунтом на всю емкость во избежание внутреннего подсыхания. При массовых определениях влажности в однородных грунтах пробы в бюксы отбирают через 0,5 - 1,0 м проходки.

Для испытания грунтов на стандартное уплотнение и оптимальную влажность следует отбирать в карьерные мешочки пробы массой не менее 3 кг. Общее количество определений по каждой литологической разности полезной толщи должно быть не менее шести.

При обследовании месторождений гравийно-галечные и щебенистых грунтов, а особенно в случаях, когда грунты подлежат укреплению вяжущими, следует отбирать пробы с нарушенной структурой массой не менее 40 - 50 кг. С каждого месторождения таких проб должно быть отобрано не менее шести.

Пробы грунта с нарушенной структурой (монолиты высотой не менее 20 см или брикеты высотой до 10 - 15 см) следует отбирать для определения плотности, коэффициента пористости, влажности, консистенции. В отдельных случаях, например при индивидуальном проектировании высоких насыпей, отбирают монолиты грунта для определения сдвиговых характеристик.

При заданных влажности и плотности сдвиговые характеристики следует определять на специально приготовленных пробах с ненарушенной структурой.

Количество проб грунта с ненарушенной структурой и места их отбора устанавливают в соответствии с заданием главного геолога экспедиции.

Пробы каменного материала для испытаний на предел прочности при одноосном сжатии отбирают в виде кернов высотой, равной не менее чем 1,5 его диаметрам (1,5d). Для испытаний на дробимость и истираемость используют щебень или гравий массой не менее 40 - 50 кг, полученные из проб с нарушенной структурой.

Количество и вид проб устанавливаются в задании главного геолога экспедиции в зависимости от возможного применения каменного материала, его однородности и потребности в запасах.

2.75. Перечень характеристик нескальных грунтов, определяемых в лаборатории, приведен ниже:

естественная весовая влажность - по ГОСТ 5180-84,

объемная плотность - по ГОСТ 5182-84,

плотность частиц грунта - по ГОСТ 5181-84;

пределы пластичности - по ГОСТ 5183-84;

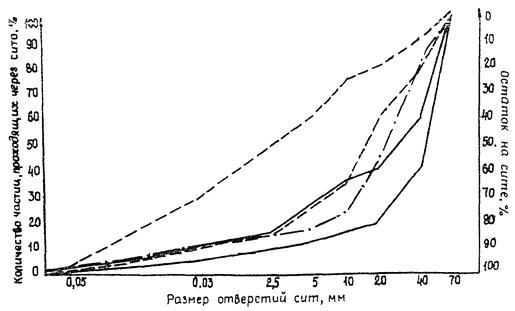

зерновой состав - по ГОСТ 12536-79;

петрографический состав - для песков визуально под лупой;

угол естественного откоса;

максимальная стандартная плотность и оптимальная влажность - по ГОСТ 22733-77;

сопротивление сдвигу при проектных плотности и влажности грунта - по ГОСТ 12248-78;

засоленность и содержание легкорастворимых солей;

содержание гипса;

содержание органических веществ - по ГОСТ 23740-79;

коэффициент фильтрации - по ГОСТ 25584-83;

количество льда и незамерзшей воды - по ГОСТ 23253-78;

набухание и усадка - по ГОСТ 24143-80;

просадочность - по ГОСТ 23161-78.

Перечень характеристик скальных грунтов представлен в табл. 3.

2.76. При разведке песчано-гравийных месторождений с содержанием в материале гравия до 10 % для отбора проб из обнажений или шурфов, хорошо сохраняющих стенки, следует применять бороздовой метод, а из скважин - валовой.

Борозды шириной 15 см и глубиной до 10 см проходят на представительных участках обнажений и стенок шурфа или карьера. Сечение борозды должно оставаться постоянным по всей ее длине, равной интервалу опробования. Аналогичный метод применяется при опробовании глинистых грунтов с включением обломочного материала.

Полученный из скважин или борозд материал ссыпают на доску или брезент, просушивают до воздушно-сухого состояния, перемешивают и уменьшают его количество путем квартования до 20 - 30 кг. Пробу просеивают на ситах с размером отверстий 70 и 5 мм; при этом фиксируют остаток (в % массы) на сите с размером отверстий 70 мм и количество материала, прошедшего через сито 5 мм, а оставшуюся часть отправляют в лабораторию. При невозможности проведения этой операции в полевых условиях в лабораторию отправляют всю валовую пробу.

Таблица 3

|

Для земляного полотна |

Для укрепительных работ |

Для устройства оснований и покрытий |

Для покрытий |

|||

|

без обработки вяжущими |

с применением органических вяжущих |

цементобетонных |

асфальтобетонных и с применением битумоминеральных смесей |

|||

|

Предел прочности при сжатии*) |

+ |

- |

- |

- |

- |

- |

|

Петрографический состав |

+ |

+ |

+ |

+ |

+ |

+ |

|

Объемная плотность |

+ |

+ |

+ |

+ |

+ |

+ |

|

Плотность частиц грунта |

- |

- |

- |

- |

+ |

+ |

|

Водопоглощение |

- |

+ |

+ |

- |

+ |

+ |

|

Морозостойкость |

- |

+ |

+ |

+ |

+ |

+ |

|

Дробимость в цилиндре |

- |

- |

+ |

+ |

+ |

+ |

|

Износ в полочном барабане |

- |

- |

+ |

+ |

+ |

+ |

|

Объемная плотность насыпного грунта |

- |

- |

- |

- |

+ |

- |

|

Содержание фракций мельче 0,05 мм |

- |

- |

+ |

+ |

+ |

- |

|

Содержание лещадных и игольчатых зерен |

- |

- |

+ |

+ |

+ |

+ |

|

Сцепление с битумом |

- |

- |

+ |

+ |

+ |

+ |

|

*) По ГОСТ 8269-87 и ГОСТ 17245-79. |

||||||

2.77. При разведке месторождения гравия (галечника) следует применять метод «кратной бадьи» или валовой. В первом случае материал извлекают из шурфа бадьями, причем каждую кратную бадью (например, четвертую или пятую) ссыпают на дощатый настил, а остальные - в отвал. Кратность бадьи устанавливают в зависимости от намеченного веса исходного материала. Этот метод используют для опробования сравнительно однородной гравийной толщи, не содержащей валунов.

Валовой метод применяют при неоднородном составе полезной толщи или содержании фракции крупнее 70 мм более 10 %. При проходе весь материал ссыпают в отдельное место, просушивают до воздушного состояния, тщательно перемешивают и уменьшают его количество квартованием приблизительно до 200 кг. Затем просеивают на ситах-грохотах с отверстиями 70, 40, 20, 10 и 5 мм. Материал мельче 5 мм отправляют в лабораторию для анализа (карьерный мешочек массой около 4 кг). Из остатков на ситах с размером отверстий 40, 20, 10 и 5 мм отбирают пробы для определения качества песка.

Всю массу валунов (фракции более 70 мм) разделяют по фракциям 10 - 100, 100 - 200, 200 - 300, 300 - 400 мм и визуально определяют их процентное содержание.

2.78. Петрографический состав гравия устанавливают, разбирая и раскладывая в мерные ящики среднюю навеску из общей пробы, исключая фракцию менее 5 мм.

Разобранную по литологическим признакам навеску взвешивают (отдельно каждый ящик) и определяют процентное содержание разности в пробе.

Допускается проводить петрографическое обследование по отдельным контрольным фракциям, например 10 - 20, 40 - 70 мм или другой фракции, преобладающей в зерновом составе. При этом можно заменить взвешивание подсчетом количества зерен.

Окончательное содержание (в % массы) литологических разностей в пробе подсчитывают как средневзвешенное с учетом содержания каждой фракции.

2.79. Окончательную оценку песчано-гравийных месторождений по средневзвешенному зерновому составу следует производить следующим образом.

Сначала определяют средневзвешенное содержание каждой фракции по каждой опробованной выработке СВВ (% массы), пользуясь формулой

![]()

где m1, m2, ..., mn - мощности опробованных интервалов;

l1, l2, ..., ln - содержание фракции по опробованным интервалам, %.

Средневзвешенное содержание каждой фракции по всему месторождению СВm (% массы) подсчитывают по формуле

![]()

где N - количество опробованных выработок.

Средневзвешенный состав пылеватых и глинистых частиц определяют в тех случаях, когда их содержание превышает норму, указанную в ГОСТе.

2.80. Образцы скальных пород отбирают из обнажений в виде кусков размером не менее 10´10´10 см или кернов (высотой, равной не менее 1,5d) из скважин.

Из зоны выветривания глыбощебенистого материала отбирают куски породы, из которых можно приготовить пробы для испытаний.

При разведке месторождений для дорожной одежды в толще породы выделяют визуально горизонты и слои пород, одинаковые по степени выветрелости, литологическому и петрографическому составам, текстуре и прочности.

Каждый такой горизонт должен быть опробован не менее, чем в трех выработках, а общее количество проб должно быть не менее шести по каждому слою.

При большей мощности полезной толщи (более 5 м) прослои пород пониженной прочности мощностью менее 0,5 м, залегающие ниже выветрелой зоны, включают в общую пробу. Если требуются небольшие запасы материалов, следует рекомендовать селективную разработку месторождений.

Валовые пробы по каждому горизонту формируются из кусков размером 20´20´40 мм или из кернов. Масса валовой пробы определяется лабораторными исследованиями и колеблется от 50 до 150 кг. При нехватке материала в пробе проходят дублирующие скважины.

По каждому месторождению составляют коллекцию образцов камня.

2.81. При определении пригодности материала для тех или иных видов дорожного строительства в соответствии со СНиП 2.05.02-85 и назначении методов испытаний руководствуются ГОСТ 8268-82, ГОСТ 10260-82, ГОСТ 8267-82, ГОСТ 8269-87, ГОСТ 22263-76, ГОСТ 25607-83, ГОСТ 8736-85, ГОСТ 8735-88, ГОСТ 9128-84, ГОСТ 12801-84, ГОСТ 10268-80, ГОСТ 6666-81, ГОСТ 25100-82, ГОСТ 24100-80.

2.82. При изысканиях и разведке месторождений в целях улучшения качества материалов, не соответствующих требованиям СНиП 2.05.02-85 и ГОСТов, следует проводить технологические испытания по специальной методике.

Испытания проводят на валовых пробах, отбираемых обычным способом, с предварительной обработкой и подготовкой к испытаниям.

В песчано-гравийных месторождениях песок, отсеянный от гравия и содержащий пылевато-глинистые частицы и агрегаты связного грунта, испытывают с целью определить эффективность его очистки. Гравийный материал проверяют на содержание агрегатов связного грунта и пылевато-глинистых частиц отдельно по фракциям: 40 - 20, 20 - 10, 10 - 5 мм (методом отмучивания).

Валуны предварительно сортируют по типам пород, дробят на щебень фракции менее 40 мм, а затем испытывают.

На месторождениях камня в состав проб для технологических испытаний следует обязательно включать пробы из пород заведомо пониженных прочности и морозостойкости, которые не могут быть отделены при разработке. Камень дробят на щебень, а затем подвергают технологическим испытаниям.

Подсчет запасов месторождений

2.83. Для подсчета запасов месторождений следует применять методы: среднего арифметического, параллельных сечений, треугольников (блоков).

При определении запасов подсчитывают также объем вскрышных пород.

2.84. Метод среднего арифметического применяют для определения средней мощности полезной толщи по выработкам и геофизическим точкам. Величину средней мощности умножают на площадь месторождения в пределах контура посчета запасов. Этот метод дает точные результаты при залегании полезной толщи непрерывно по всей разведанной площади. Так же определяют и объем вскрышных пород.

Метод хорош для обширных по площади месторождений аллювиального, флюагляциального, делювиального генезиса и некоторых других. Разведочную сеть при этом располагают в виде сетки с постоянной плотностью по всему контуру. При резкой смене плотности разведочной сети или средней мощности полезной толщи или вскрышных пород внутри месторождения выделяют отдельные контуры, по которым запасы методом среднего арифметического подсчитывают раздельно.

2.85. Метод параллельных сечений следует применять в тех случаях, когда месторождения в продольном направлении имеют однородный (по разрезу) характер, а в поперечном - резко изменчивый (например, мощность полезной толщи резко увеличивается с 0 до многих метров).

Такого рода залегания характерны для разного вида склоновых осадочных отложений (осыпи, делювий, конусы выноса и пр.). Разведочная сеть состоит из ряда разведочных профилей, примерно параллельных друг другу и расположенных на равном расстоянии.

Подсчет запасов производят следующим образом. По всем параллельным сечениям составляют геолого-литологические разрезы, по каждому из которых подсчитывают площадь вскрышных пород и площадь полезного ископаемого. Умножением полусуммы площадей на среднее расстояние между разрезами получают объемы вскрышных и полезных пород между двумя смежными сечениями. Общие объемы тех и других пород по всему месторождению равны сумме частных объемов между сечениями.

2.86. Метод треугольников следует применять при шахматном (или ином) распределении выработок на разведанной площади, что может быть связано, например, с условиями подъезда к точкам бурения.

На плане бурения вычерчивают сеть треугольников, вершинами которых являются устья скважин. Умножение площади треугольника на средние мощности слоя вскрышных пород и полезного слоя дает объемы материала, которые в конечном счете суммируются по всей площади месторождения. Подобный метод наиболее часто применяют для подсчета запасов каменных материалов в горной местности, где выработки могут быть самого разного вида (шурфы, обнажения, скважины, точки ВЭЗ) и иметь разведочную сеть очень неправильной формы.

При использовании этого метода, кроме треугольников, могут суммироваться также четырехугольники, трапеции и т.п.

2.87. Во всех случаях подсчеты запасов при наличии сомнительных разведочных данных следует производить, используя минимальные значения.

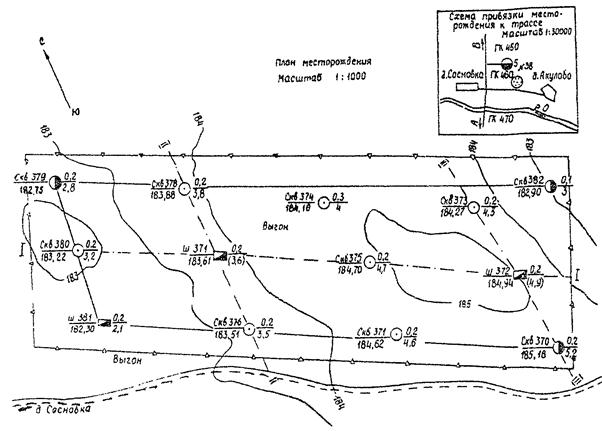

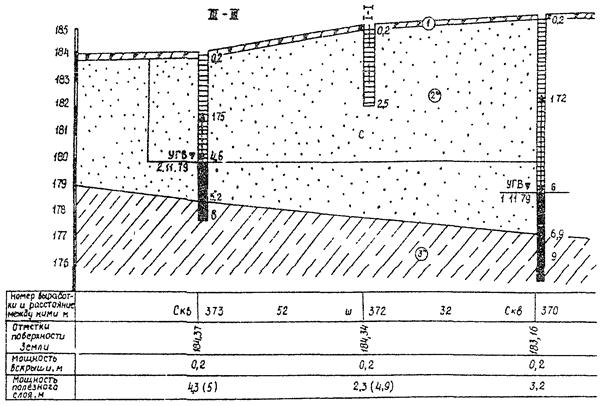

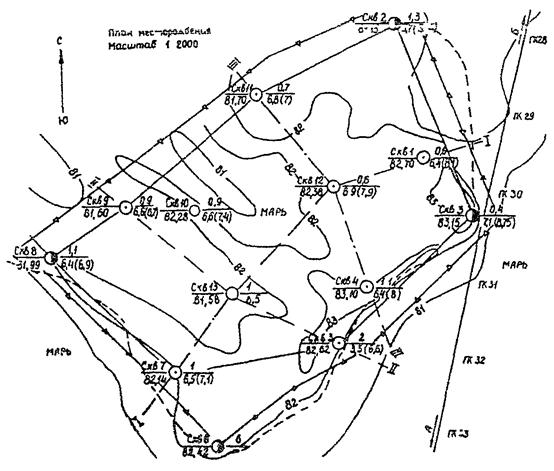

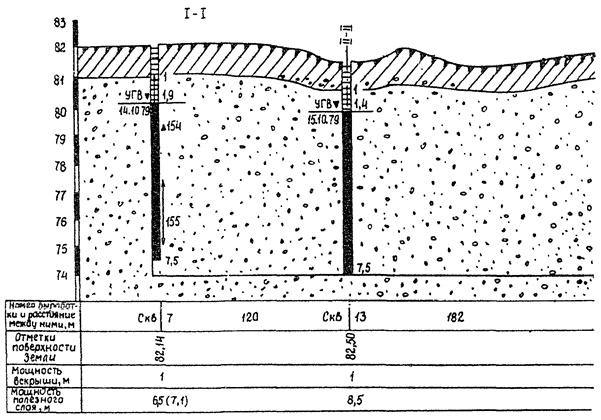

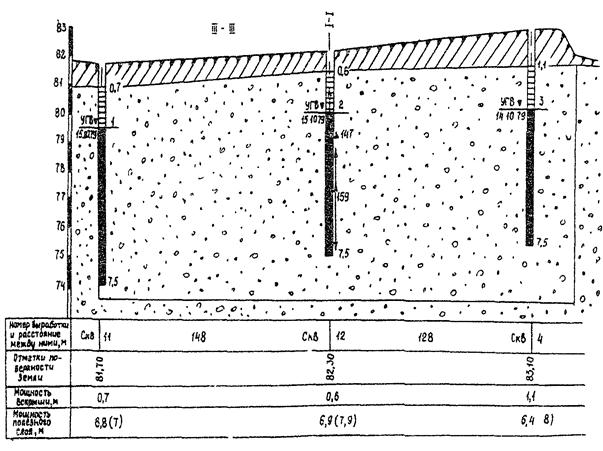

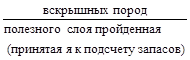

2.88. Схема расположения месторождений грунта приведена в справочном приложении 1. Паспорта месторождений грунта, песка, песчано-гравийной смеси и камня представлены в справочных приложениях 2, 3, 4 и 5 соответственно.

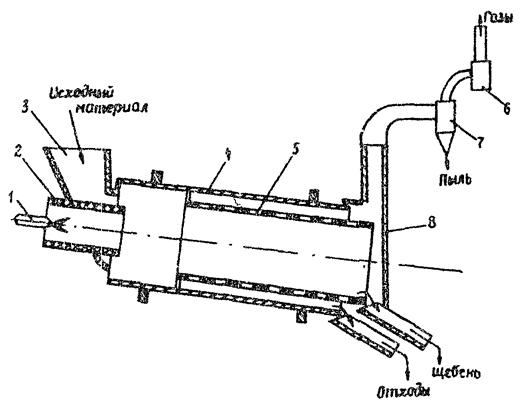

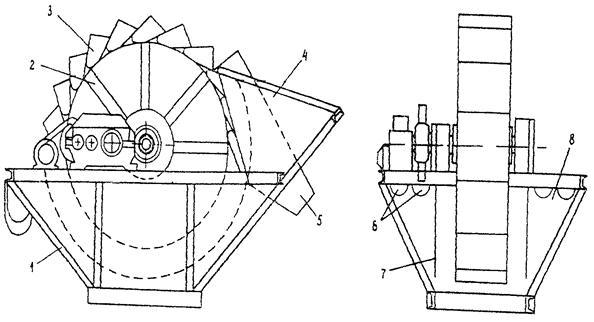

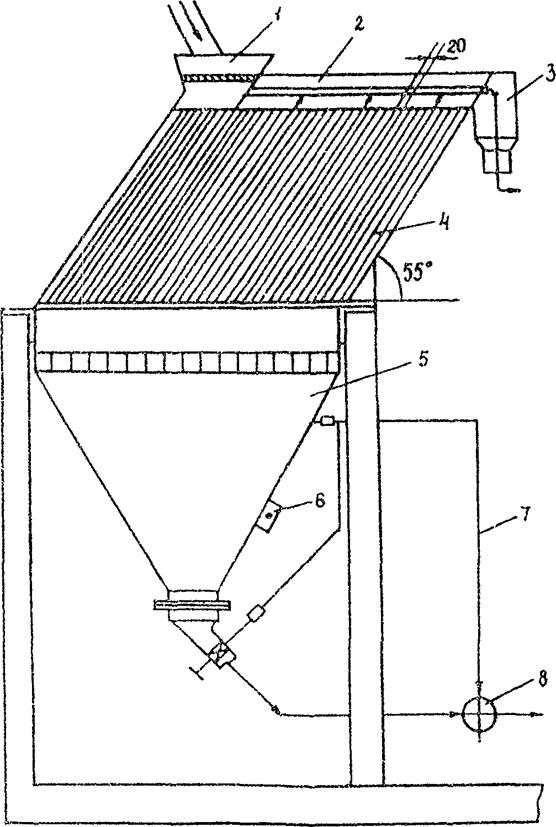

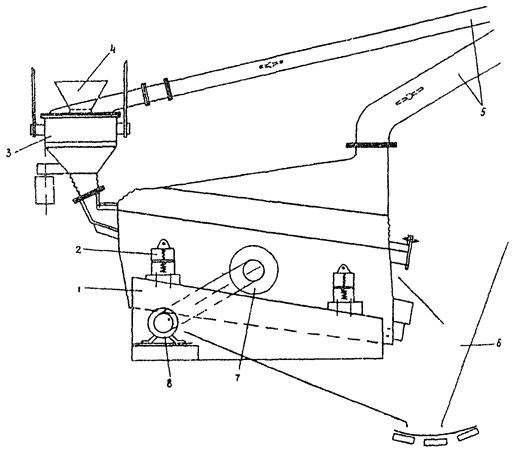

3. ПРОЕКТИРОВАНИЕ ПРИТРАССОВЫХ КАРЬЕРОВ

3.1. Поисково-разведочные работы при проектировании притрассовых карьеров дорожно-строительных материалов должны выполняться на стадиях технико-экономического обоснования (ТЭО), технико-экономического расчета, рабочей документации или рабочего проекта.

3.2. Проект горных разработок карьера является частью проекта (рабочего проекта) автомобильной дороги.

Проект рекультивации земель, нарушенных при разработке карьера, составляет часть проекта горных разработок карьера.

Рекультивации подлежат все временно занимаемые земли.

3.3. Основной объем работ по составлению проектов горных разработок следует выполнять на стадии разработки проекта (рабочего проекта), так как в основном именно на этой стадии определяются сметная и договорная стоимости строительства автомобильной дороги.

3.4. Допускается на стадии составления проекта (рабочего проекта) разрабатывать проекты горных разработок для части карьеров. Впоследствии они могут быть использованы как аналоги для определения затрат по разработке и рекультивации всех карьеров, которые предполагается использовать при строительстве автомобильной дороги.

Проекты горных разработок для оставшейся часть карьеров выполняют на стадии составления рабочей документации. В рабочий проект в обязательном порядке должны быть включены проекты горных разработок карьеров, намеченных к использованию в первый год строительства.

3.5. Для определения стоимости работ по рекультивации земель при разработке карьеров на стадии составления ТЭО следует, как правило, применять проекты-аналоги горных разработок. В случае отсутствия последних для ТЭО составляются проекты горных разработок для наиболее типичных карьеров, которые используются как указанные аналоги.

3.6. Проектные решения по рекультивации земель обосновываются законодательными и нормативными документами, техническими условиями и требованиями землепользователя и землеустроительных органов на восстановление нарушенных земель, а также материалами изысканий, и в первую очередь сведениями о почвах, грунтах и происходящих в них гидрогеологических процессах. При необходимости определяют площадь распространения плодородного слоя почвы и его мощность по имеющимся картам и материалам инженерно-геологической съемки.

3.7. Проектные материалы и затраты на рекультивацию земель включают соответственно в проект и смету на строительство автомобильной дороги. Земельные участки приводят в пригодное для использования состояние в течение года (не позднее) после разработки карьера.

3.8. Комплекс работ по рекультивации земель, нарушаемых во время строительства, должен состоять из двух этапов:

первый - техническая (горнотехническая) рекультивация, включающая мероприятия по снятию и хранению плодородного слоя, вертикальной планировке земель, их осушению, строительству необходимых транспортных коммуникаций, предотвращению водной и ветровой эрозии, агрохимической мелиорации почвенного слоя, нанесению плодородного слоя и т.п. Эти мероприятия выполняются строительной организацией по окончании использования временно занимаемых земель;

второй - биологическая рекультивация, включающая все агрохимические мероприятия по восстановлению плодородия нарушенных земель после окончания первого этапа рекультивации, их озеленение, возвращение в сельскохозяйственное и лесное использование, освоение водоемов. Эти мероприятия выполняются организациями, в чье ведение передаются рекультивируемые территории.

3.9. Проектные мероприятия по рекультивации временно занимаемых земель назначают в соответствии с техническими условиями, выданными землепользователями и землеустроительными органами, с разделением по видам рекультивационных работ.

В технических условиях должен быть указан комплекс агротехнических мероприятий, включающих внесение в почву органических и минеральных удобрений, известкование, вспашку, боронование и засев травами, посадку саженцев или сеянцев. Условия должны также содержать нормы внесения в почву удобрений, извести и семян трав с указанием источников их получения.

3.10. Растительный слой грунта на временно занимаемых землях до начала основных работ должен быть предварительно снят в размерах, установленных проектом, и уложен во временные отвалы для использования его в последующем для укрепления откосов и дна резерва, откосов земляного полотна автомобильной дороги или для повышения плодородия малопродуктивных сельскохозяйственных земель. Снятие растительного слоя должно быть выполнено до наступления морозов.

Отвалы, в которых растительный слой хранится более двух лет, должны засеваться травой для предотвращения потерь грунта и ухудшения его качества от водной и ветровой эрозии.

3.11. При нанесении растительного слоя на рекультивируемые площади предварительно в почву должны быть внесены органические и минеральные удобрения, при необходимости и известь.

В последнюю очередь следует производить вспашку, боронование почвы и посев трав или посадку саженцев.

Поверхность, создаваемая в процессе рекультивании выработанного пространства карьеров, используемая в дальнейшем в сельскохозяйственном направлении, должна быть на 0,7 - 1,0 м выше уровня грунтовых вод. Откосы бортов карьеров уполаживаются в зависимости от грунта от 10 до 18°.

Земельные участки, подготовляемые для сельскохозяйственного использования, должны быть спланированы, иметь продольный уклон не более 10° и поперечный - не более 4°. При планировке отвалов вскрышных пород под лесопосадки земельная полоса должна иметь ширину не менее 4 м.

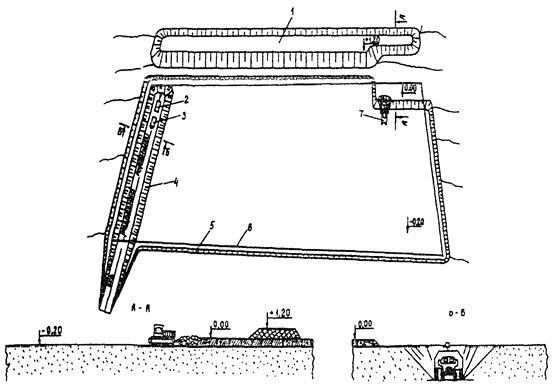

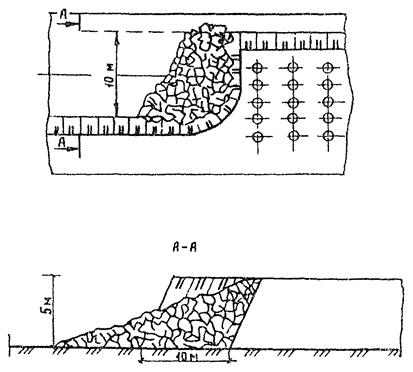

3.12. Для создания в выработанных карьерах водоемов необходимо предусматривать крутизну откосов (берегов) не более 18° (1:3), а также соответствующую защиту дна и берегов во избежание их сползания. При необходимости может быть запроектировано строительство гидротехнических сооружений.

При проектировании водоемов необходимо учитывать возможность их заполнения и подпитки водой и условия впитывания воды в грунт, определяющие возможность создания водоемов. Проектирование водоемов должно осуществляться специализированными проектными организациями.

Исходные данные

3.13. Исходными данными для составления проекта горных разработок карьеров и рекультивации земель, нарушенных при их разработке, являются материалы, полученные на основе инженерно-изыскательских и поисково-разведочных работ: