МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

Государственный

дорожный проектно-изыскательский и

научно-исследовательский институт

ГИПРОДОРНИИ

РЕКОМЕНДАЦИИ

ПО СОДЕРЖАНИЮ И РЕМОНТУ МЕТАЛЛИЧЕСКИХ

ПРОЛЕТНЫХ СТРОЕНИЙ АВТОДОРОЖНЫХ МОСТОВ

УТВЕРЖДЕНЫ

Минавтодором РСФСР

Протокол № 29

от 28.10.1982 г.

Москва

1983

ПРЕДИСЛОВИЕ

Долговечность металлических пролетных строений во многом зависит от правильного выполнения работ по их содержанию и ремонту. Отсутствие единых требований приводит к несвоевременным ремонтным работам и появлению повреждений.

В Гипродорнии разработаны рекомендации по содержанию и ремонту металлических пролетных строений из разных конструкций (балочные со сплошной стенкой, сталежелезобетонные, фермы со сквозной решеткой, и др.).

В "рекомендациях" освещены вопросы организации содержания пролетных строений, даны перечень основных дефектов и методика их выявления, приведен ориентировочный срок периодичности ремонта элементов конструкций. В разделах по технологии ремонта предложены способы устранения повреждений и дефектов в мостовом полотне, железобетонной плите проезжей части, в металлических конструкциях (замена заклепок, усиление элементов, окраска металла и проч.). Приложения справочного характера даны в конце документа.

Данные "рекомендации" предназначены для инженерно-технического персонала, занимающегося эксплуатацией мостов.

"Рекомендации" составлены кандидатами технических наук С.А. Мусатовым и В.И. Шестериковым. В их разработке приняли участие также инженеры А.В. Бугурусланов, Л.М. Максименко.

Замечания и предложения просим направлять по адресу:

109089, Москва Ж-89, наб. Мориса Тореза, 34, Гипродорнии.

Зам. директора Гипродорнии

по научной работе, д-р техн. наук А.П. Васильев

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Задачи и состав работы по содержанию и ремонту

1.1.1. Основная задача содержания и ремонта металлических1) пролетных2) строений - обеспечение в любое время года удобного и безопасного движения транспортных средств и пешеходов по ним.

1) Под металлическими подразумевают все типы пролетных строений, у которых главные несущие элементы выполнены из металла (включая стальные балки, объединенные в совместную работу с железобетонной плитой).

2) Пролетные строения состоят из элементов проезжей части и тротуаров на мосту или путепроводе, главных несущих элементов (ферм, балок, арок, висячих систем), связей, а также опорных частей.

Главным направлением решения задачи является выполнение на сооружении профилактических работ, направленных на предупреждение образования дефектов, а при появлении их - своевременное выявление и устранение. При выполнении этих работ следует руководствоваться "Техническими правилами" [I].

1.1.2. Содержание - наиболее ответственный вид работ, в который входят надзор, уход за конструкциями пролетных строений, предохранение их от преждевременного износа и обеспечение нормальных условий эксплуатации, регулярные текущие, периодические и специальные осмотры конструкций, ведение технического учета (в том числе книги искусственного сооружения).

Содержание конструкций осуществляют непрерывно в течение года. Состав и объемы работ устанавливают в зависимости от конструкций и состояния сооружения, времени года, эксплуатационных и климатических условий.

1.1.3. При текущем ремонте пролетного строения работы направлены, в основном, на предупреждение и исправление небольших по объему повреждений. В зависимости от их видов к работам по текущему ремонту относят:

на проезжей части и тротуарах: заделку выбоин, трещин и швов, устранение волн и наплывов, устройство асфальтобетонных и бетонных покрытий на тротуарах, смену или ремонт отдельных секций перильного ограждения (секций ограждений безопасности), смену или перекладку отдельных бордюрных камней, исправление съемных элементов деформационных швов (лотков, листов перекрытия, замену мастики в швах заполненного типа), устранение просадок в местах сопряжения с подходами, восстановление водоотвода на отдельных участках проезжей части (ремонт водоотводных трубок, их удлинение и т.д.);

на деревянной проезжей части: замену верхнего настила, отдельных досок нижнего или отдельных элементов балочной клетки, исправление некоторых секций деревянных перил и тротуаров:

на железобетонной плите проезжей части: заделку раковин, сколов, затирку трещин, подкраску поверхности участков плиты;

на несущих стальных элементах пролетных строений: замену отдельных заклепок, связей, выправление отдельных ветвей клепаных элементов, устранение дефектов сварных швов (наплывов, резких переходов и т.д.), очистку от ржавчины и окраску отдельных участков металла, исправление съемных деталей опорных частей, ремонт смотровых приспособлений, локализацию трещин в сварных и клепаных элементах.

1.1.4. При среднем ремонте выполняют исправление значительных по объему повреждений, которые проводят по проектам или ведомостям дефектов и сметам. По среднему ремонту на пролетном строении проводят следующие работы:

на проезжей части: сплошную замену старого асфальтобетонного покрытия на новое (обязательно со снятием старого) или двойного дощатого настила на новое, переустройство балочной метки, восстановление гидроизоляции, всей системы водоотвода на проезжей части, замену перильных ограждений или бордюрных камней (при общей длине участка более 100 м), исправление деформационных швов с переустройством окаймлений или замену старой конструкции на новую, переустройство тротуаров (без изменения габарита моста);

на железобетонной плите проезжей части: восстановление поверхности плиты или устройство защитных покрытий от воздействия агрессивной среды, объединение плиты со стальными балками при частичном его нарушении, устранение трещин и щелей путем инъектирования (например, в местах сопряжения плиты с прогоном);

на несущих стальных элементах пролетных строений: замену заклепок на новые или высокопрочные болты в узлах, соединениях и прикреплениях, сплошную очистку и окраску стальных конструкций или устройство других защитных покрытий от коррозии металла, восстановление отдельных поврежденных элементов балок или ветвей клепаных элементов ферм, а также комбинированных систем (стоек, подвесок, раскосов), исправление формы и положения элементов ферм, замену связей, выправление или замену рабочих элементов опорных частей (катков, балансиров и т.п.), устранение трещин, способствующих снижению несущей способности элемента.

1.1.5. К капитальному ремонту относят работы по улучшению транспортно-эксплуатационных характеристик пролетных строений (уширение проезжей части, повышение грузоподъемности, замена ответственных элементов и т.д.). Его проводят по специальным проектам.

1.2. Организация работ по содержанию и ремонту

1.2.1. Содержание пролетных строений начинается с момента приемки их в эксплуатацию, поэтому в приемке должны участвовать представители дорожных подразделений (на уровне начальника или главного инженера ДРСУ), ответственные в будущем за сохранность и содержание пролетных строений. Особое внимание обращают на отклонения от проекта, превышающие допустимые значения согласно правил приемки [2], а также на качество устройства смотровых приспособлений, ходов, лестничных спусков (их прочность, безопасность работы на них, доступ к узлам, стыкам и ответственным элементам).

1.2.2. Работы по уходу и текущему ремонту металлических пролетных строений рекомендуют выполнять специализированными звеньями патрульной службы дорожных подразделений. При среднем ремонте сложные работы (также же, как при текущем ремонте, но в большем объеме) проводят те же объединенные (укрупненные) бригады [3].

Для постоянного обслуживания на металлических пролетных строениях моста общей длиной более 100 м рекомендуют выделять одного рабочего. Все работы ведут при соблюдении требований правил техники безопасности при ремонте и содержании автомобильных дорог.

Наиболее сложные ремонтные работы (такие как восстановление раскосов или балок, сплошная окраска металла и т.п.) поручают строительно-ремонтным организациям, имеющим соответствующее оборудование и квалифицированный инженерно-технический персонал.

1.2.3. Организацию содержания металлических пролетных строений по каждому участку дороги устанавливает и утверждает начальник дорожного подразделения. Работы выполняют по месячным графикам, которые составляют мостовые мастера на основании общих планов с учетом условий эксплуатации и результатов текущих, периодических и специальных осмотров конструкций.

Все виды осмотров пролетных строений должны проводиться в соответствии с указаниями [4].

1.2.4. Текущий ремонт производят периодически в течение года на основании результатов осмотров конструкций. Постоянный контроль за его выполнением осуществляют мастер и главный инженер или начальник дорожного подразделения. Работы следует производить комплексно на всем сооружении, устраняя неисправности во всех его частях: проезжей, главных несущих элементах, а также опорах, укреплениях конусов, русла и т.д. Звенья или бригады должны состоять их рабочих, владеющих несколькими специальностями (например, дорожный рабочий, столяр, маляр, монтажник, моторист, разнорабочий и т.д.).

1.2.5. Необходимость проведения работ по среднему ремонту пролетных строений, а также объем их в каждом отдельном случае определяют на основании периодических и специальных осмотров с учетом условий эксплуатации сооружения. При среднем ремонте обязательно выполняют вое работы по содержанию и текущему ремонту конструкций, предусмотренные графиком на этот период.

В процессе эксплуатации различные элементы пролетных строений имеют разные сроки износа, поэтому для каждой группы элементов требуется своя периодичность восстановления. Планирование среднего ремонта возможно поэлементно: покрытия проезжей части, деформационных швов, гидроизоляции, главных несущих элементов и опорных частей. Ее устанавливают на основании длительных наблюдений.

1.2.6. Ориентировочные сроки проведения среднего (планово-предупредительного) ремонта можно принять следующими:

покрытия полотна проезжей части (деревянного настила) и тротуаров - как на примыкающей автомобильной дороге (» 6 лет);

гидроизоляции проезжей части - не менее 15 лет;

деформационных швов - 5-8 лет (в зависимости от конструкции шва);

обновления окраски металла несущих элементов - 6-8 лет (в зависимости от материала краски);

выправления опорных частей - 10 лет;

ремонта (восстановление или замена) поврежденных металлических элементов с заменой ослабленных заклепок и добавлением металла до 5% от веса конструкции - 30-35 лет.

1.2.7. Технический надзор за ремонтными работами, выполняемыми специализированными организациями, осуществляет мостовой мастер. Он обязан следить за качеством работ, контролировать соблюдение всех правил и требований по обеспечению безопасности движения, установленного проектом режима эксплуатации на период ремонта.

Приемку законченных работ производит специальная комиссия, назначаемая дорожным управлением [2], при этом от исполнителя должна быть получена соответствующая документация (проект, сертификаты на использованные материалы, акты промежуточной приемки работ).

1.2.8. Работы по ремонту и содержанию следует производить, как правило, без ограничения движения по сооружению. Однако если такая необходимость возникает, то режим эксплуатации на период ремонта устанавливают с учетом требований мостостанции, проводившей обследование или осмотр конструкции, согласно "Инструкции [5], или по специальному проекту, где оговариваются условия движения по сооружению на период выполнения ремонтных работ.

1.2.9. В книгу искусственных сооружений следует регулярно заносить все изменения о их состоянии, а также данные о результатах выполнения ремонтных работ. Особенно тщательно необходимо регистрировать все изменения, происходящие в главных несущих элементах: образование и развитие трещин в металле, изменение величин прогиба (провисания) пролетных строений, расстройство соединений, образование и развитие силовых трещин в бетоне плиты проезжей части и др.

Книгу составляют из отдельных листов, прошнуровывают и скрепляют печатью (см. прил. 1).

1.2.10. Пролетные строения должны быть соответствующим образом подготовлены к проведению работ по содержанию и ремонту. Прежде всего необходимо обеспечить доступ ко всем элементам конструкций. Для этого на пролетных строениях предусматривают смотровые приспособления, конструкции которых могут быть приняты согласно [1], либо построены по индивидуальным проектам. Перед началом ремонтных работ подмости и другие виды смотровых приспособлений принимает и осматривает мостовой мастер, после чего рабочих допускают к работе. Смотровые приспособления должны обеспечивать безопасность во время ремонта.

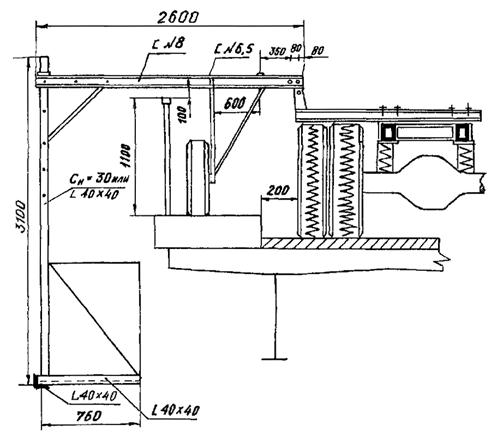

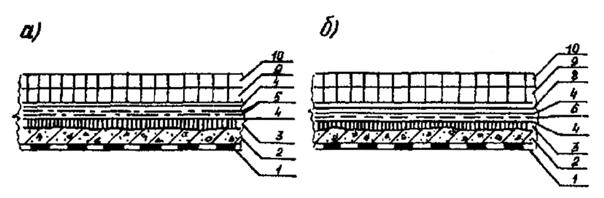

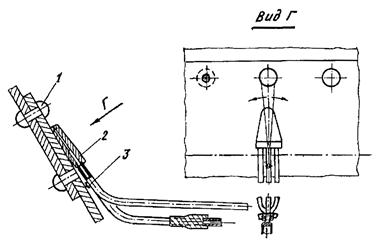

1.2.11. На пролетных строениях, состоящих из главных балок со оплошной стенкой, необходимо иметь постоянные проходы с обеих сторон каждой балки на уровне продольных связей по элементам последних. Если в дорожном хозяйстве имеются передвижные смотровые приспособления для доступа к наружным сторонам балок, то постоянные ходы с наружной стороны можно не устраивать. Для осмотра и ремонта наружных поверхностей балок может быть рекомендована люлька по типу, указанному на рис. 1.

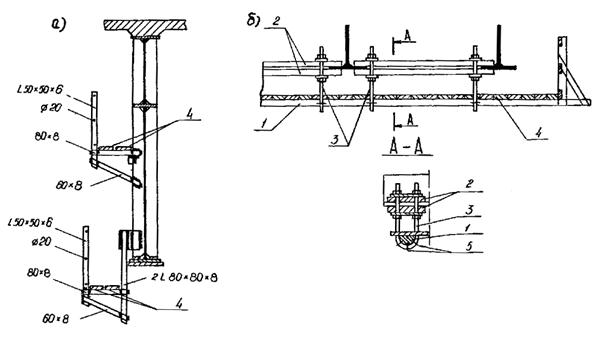

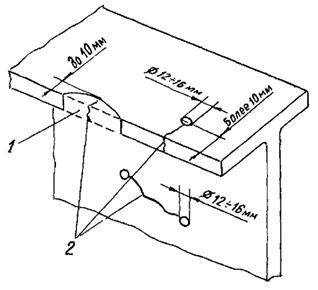

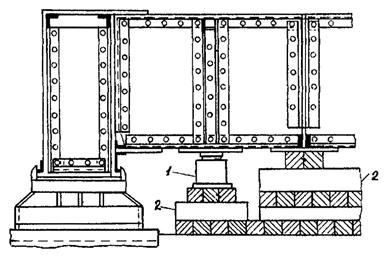

При высоких стенках балок проходы устраивают в 2-3 яруса, примерно через 2-25 м по высоте. В этом случае к ребрам жесткости приваривают консоли из уголков (80´80´8) и по ним устраивают дощатый настил (рис. 2). Аналогично делают проходы ниже уровня нижнего пояса при малой высоте балок. Детали конструкций таких консолей изготавливают на стройплощадках и в виде блоков доставляют на место установки.

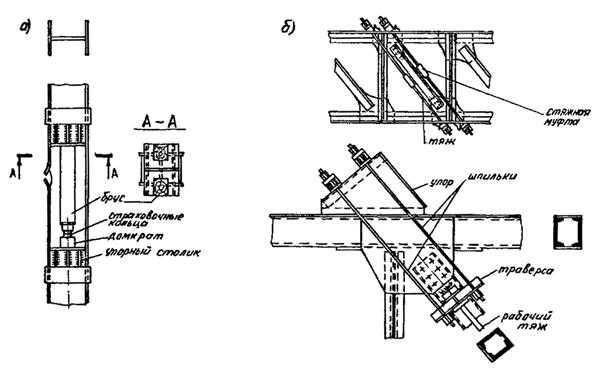

Рис. I. Схема передвижных смотровых приспособлений для ремонта фасада несущих балок

(предложена канд. техн. наук В.И. Шестериковым, инж. Е.А. Антоновым)

В качестве временных смотровых приспособлений могут быть использованы конструкции в виде подвешенных на тяжах деревянных подмостей (рис. 2), которые при необходимости передвигают вдоль пролетного строения или устраивают как сплошные по всей длине пролета. Такие подмости следует применять при высоте балок менее 1,5 м.

1.2.12. На пролетных строениях со сквозной решеткой и ездой поверху проходы можно устраивать по продольным нижним связям (вдоль ферм или в виде центрального прохода между ними). Все проходы ограждают перилами из арматурных стержней диаметром 25-28 мм или уголков 75´75´8, приваренных к металлическим элементам (ребрам или связям).

Рис.

2. Смотровые приспособления:

а - постоянные; б -

передвижные;

1 - несущий брус; 2 - стяжные брусья; 3 – стальные подвески; 4 - настил; 5 -

скобы

Для доступа к верхним поясам ферм на раскосах прикрепляют легкую металлическую лестницу с перилами высотой 0,9-1 м с двух сторон.

1.2.13. Как правило, проходы соединяются переходами по опорным балкам (над опорами моста) и при необходимости лестницами. Сходы на пролетные строения устраивают либо с береговых опор, либо через люки с проезжей части моста по лестницам.

Смотровые приспособления необходимо проектировать на нагрузку общим весом не менее 250-300 кг. Перед приемкой конструкций их рекомендуют испытывать нагрузкой, превышающей расчетную в 1,5 раза.

1.3. Требования к пролетным строениям и оценка их технического состояния

1.3.1. Пролетные строения необходимо содержать в чистоте. Не допускается засорение элементов и их соединений мусором, застой воды, скопление грязи и снега на конструкциях.

Все открытые поверхности стальных элементов должны иметь антикоррозионные покрытия, а плоскости качения и скольжения опорных частей - натерты графитом.

1.3.2. В металлических элементах пролетных строений и их соединениях не допускаются трещины в металле, искривления по длине элемента, погнутости профиля проката, смещения в соединениях, ослабления и другие дефекты.

Заклепочные соединения не должны иметь заклепок слабых или с недопустимыми дефектами. Высокопрочные болты должны иметь расчетную величину натяжения при плотном прижатии головки болта и гайки к шайбе, а шайб - к поверхности металлов.

1.3.3. Все неисправности (повреждения и дефекты) пролетных строений можно разделить на три категории, в зависимости от чего пролетным строениям дается оценка его состояния:

I категория - неисправности, не влияющие на грузоподъемность и долговечность конструкций, дальнейшее развитие которых не исключено. Такие повреждения и дефекты устраняют при уходе за сооружением. Оценка в этом случае соответствует четырем баллам. К этим дефектам относят:

на проезжей части - неровности покрытия до 2-3 см и одиночные трещины в нем, мелкие повреждения в бордюре, ограждающих устройствах, перилах и т.д., износ отдельных досок верхнего настила;

на железобетонной плите проезжей части - сколы бетона без оголения арматуры, повреждения на небольших участках защитных покрытий без коррозии бетона и стали, трещины в бетоне с раскрытием до 0,3 мм;

на металлических конструкциях - застой воды, повреждения защитных покрытий без коррозии металла, небольшие погнутости связей, ослабления отдельных связующих заклепок.

II категория - неисправности, оказывающие влияние на грузоподъемность, долговечность и безопасность движения по пролетным строениям. Дефекты и повреждения устраняют при текущем и среднем ремонте конструкций. К ним относят:

на проезжей части - неровности более 3 см, массовые трещины, выколы покрытия, бордюры и ограждения не соответствуют по высоте и состоянию требованиям норм, отдельные разрывы в перилах, участки повреждения крепления стоек, износ верхнего настила и загнивание нижнего, а также элементов балочной клетки, перелом продольного профиля до 0,3%;

на железобетонной плите - повреждения бетона с коррозией арматуры, гидроизоляции с выщелачиванием бетона, стыков и сопряжений сборных элементов;

на металлических конструкциях - коррозия металла, ослабление заклепок или болтов в соединениях и прикреплениях, разрывы и повреждения связей, отдельных ветвей составных элементов (трещины, выбоины, вмятины и т.д.),погнутости растянутых, сжатых и сжато-растянутых элементов, угон или перекос катков, разрушение участков объединения металлических балок с железобетонной плитой. Пролетные строения с такими дефектами оценивают тремя баллами.

III категория - неисправности, значительно снижающие грузоподъемность конструкции или безопасность движения по пролетным строениям, не допускающие дальнейшей эксплуатации сооружения без ограничений (снижение грузоподъемности более чем на 10%). Режим эксплуатации пролетных строений с такими дефектами и повреждениями устанавливают после обследования специалистами мостостанций.

В III категорию входят:

неисправности, требующие запрещения любого движения транспортных средств или массового прохода по сооружению. Мосты, отнесенные к этой категории, следует считать аварийными.

Все неисправности должны устранять, как правило, при капитальном ремонте или при реконструкции сооружения в целом.

К дефектам III категории относят:

повреждения в виде нарушения объединения плиты с балками в сталежелезобетонных пролетных строениях, разрушения плиты проезжей части, обрушение перильного ограждения, снижение несущей способности металлических балок или арок пролетных строений, главных элементов ферм (узлов, поясов, раскосов) и подвесных систем (вантов, канатов, пилопов, подвесок и т.д.).

Оценка состояния пролетных строений в этом случае соответствует двум баллам и принята здесь в соответствии с категориями неисправности по инструкции [4].

1.3.4. В табл. 1.1. дан перечень характерных дефектов металлических пролетных строений с указанием категории неисправностей и мероприятий, необходимых для их устранения. Пролетные строения разделены по типам конструкций: балки клепаные, сталежелезобетонные со сплошной стенкой, сквозные фермы с ездой поверху и понизу, арочные и висячие системы.

Таблица 1.1

Дефекты металлических пролетных строений и мероприятия по их устранению

|

Способ выявления |

Причины появления и категории дефектов |

Мероприятия по их устранению |

|

|

1 |

2 |

3 |

4 |

|

Пролетные строения из клепаных балок со сплошной стенкой |

|||

|

Отдельные слабые заклепки в прикреплении верхних поясных уголков к вертикальному листу (при деревянной проезжей части) |

Визуальный осмотр, остукивание заклепок |

Ударные воздействия на верхний пояс, особенно при появлении коррозии металла заклепок. Категория дефекта - II |

Замена слабых заклепок высокопрочными болтами |

|

Трещины в горизонтальных полках поясных уголков и горизонтальных листах верхнего пояса ( то же) |

Визуальный осмотр |

Усталостные явления металла при значительной его коррозии. Категория дефекта - П |

Перекрытие трещины накладками на высокопрочных болтах с предварительной очисткой от продуктов коррозии |

|

Трещины в поясных уголках нижних поясов (в средней части пролета и в опорных сечениях). Наиболее вероятны в местах примыкания фасонок связей, ребер жесткости и местах скопления грязи |

Визуальный осмотр, при необходимости обработка поверхности металла сомнительных участков |

Усталостные явления металла при значительной его коррозии. Категория дефекта - II или - в зависимости от величины ослабления - III |

Перекрытие трещины накладками на высокопрочных болтах с очисткой продуктов коррозии на металле |

|

Трещины в продольных связях, возможны разрывы |

Визуальный осмотр |

Коррозия металла. Категория дефекта - II - при одиночных дефектах |

Перекрытие накладками или замена на новые связи |

|

Коррозия элементов. Наиболее подвержены ей горизонтальные элементы верхних поясов, фасонки связей, опорные зоны балок, домкратные балки и поперечные связи над ними. При запущенном состоянии - все элементы |

То же |

Разрушение защитных покрытий, отсутствие водоотвода, повреждение водоотводящих устройств, отсутствие ухода за конструкциями. Категория дефекта - I-III - в зависимости от степени развития коррозии |

В зависимости от степени - зачистка и окраска, восстановление элемента или его замена на новый |

|

Сталежелезобетонные пролетные строения из сварных балок со оплошной стенкой при клепаных (или на высокопрочных болтах) монтажных соединениях |

|||

|

Заклепки с дефектами или повреждения болтовых соединений (разрушение заклепки или болта) |

Визуальный осмотр, остукивание креплений |

Коррозия заклепок или соединяемых элементов, излишнее затягивание болта |

Очистка элемента от продуктов коррозии и замена на высокопрочные болты поврежденных заклепок или болтов. Проверка ослабления сечения |

|

Ослабление заклепок в креплении продольных связей |

Знакопеременные воздействия при некачественном исполнении крепления. Категория дефекта - II - при одиночных случаях. Категория дефекта - II или III - при нескольких |

||

|

Трещины в швах и околошовной зоне поясов. Наиболее вероятными являются места примыкания поясов к ребрам жесткости, неплавное изменение сечения, подрезы металла, дефекты сварных швов и зоны коррозии металла |

Визуальный осмотр или гаммаграфирование |

Усталостные явления, вызванные перенапряжением металла от сварки, развитием микроповреждений в швах, концентрацией напряжений в металле Категория дефекта - II - при мелких трещинах в шве или у края листа при l £ 1 см. Категория - III при трещине, выходящей на основной металл пояса |

Предварительное просверливание отверстия по концам трещины и установка за ней наблюдения, в дальнейшем заваривание - трещины или восстановление элемента |

|

Провисание главных балок, их наклон в вертикальной плоскости |

Визуальный осмотр, измерение стрелы прогиба или угла наклона балки |

Ослабление монтажных креплений, нарушение объединения плиты с балкой, а так же при строительстве Категория дефекта - II-III |

Наблюдение за дефектом во время его прогрессирования, обследование и ремонт |

|

Выпучивание стенки балки в приопорных зонах (на участке 1/6l от оси выпирания) Возможен также разрыв шва в местах прикрепления вертикальных ребер жесткости к поясам или продольным ребрам Искривление ребер жесткости |

Визуальный осмотр, измерение стрелы выпучивания стенки f |

Потеря местной устойчивости при про ходе тяжелых нагрузок, когда в материале стенки и шве допущены отклонения от норм Категория дефекта - I - при f/l £ 1/250 Категория дефекта - II-III - при f/l > 1/250 |

Наблюдение за дефектом и в случае прогрессирующего характера, исправление стенки, заварка швов |

|

Коррозия элементов Наиболее подвержены коррозии балки в местах фильтрации воды через плиту, пояса около ребер жесткости, края балок под деформационными швами, загрязненные участки балок под водоотводными трубками |

Визуальный осмотр, измерение величины ослабления сечений |

Неудовлетворительный уход за конструкциями Влага удерживается на поверхности металла Категория дефекта - I-III |

Очистка металла от коррозии, вычисление ослабления сечения, окраска и восстановление элемента, устранение причин его увлажнения |

|

Нарушение объединения железобетонной плиты проезжей части с верхним стальным поясом главных несущих балок |

Визуальный осмотр, измерение прогибов пролетных строений |

Применение некачественных материалов или некачественное устройство сопряжения плиты со стальной балкой) Категория дефекта - II - при одиночных нарушениях (в зоне расположения одного упора) Категория дефектов - II-III - при нескольких случаях в пролете |

Вызов мостостанции для проверки грузоподъемности, наблюдение за состоянием дефектов, ремонт по проекту, ограничение движения |

|

Трещины и разрушение бетона в железобетонной плите по контакту с прогоном |

Визуальный осмотр, контрольные измерения |

Некачественное выполнение узла (сопряжения сборных плит с балкой) Категория дефекта - II - на отдельных участках пролета Категория дефекта - III - по всей длине |

Ремонт узла путем инъектирования щелей и зазоров |

|

Дефекты железобетонной плиты проезжей части: трещины, сколы, раковины, обнажение арматуры, потеки ржавчины, трещины в швах, фильтрация воды через плиту |

Визуальный осмотр |

Низкое качество бетона или его уплотнения при бетонировании, недостатки при изготовлении сборных плит и их омоноличивании Повреждение гидроизоляции |

Восстановление гидроизоляции плиты, очистка поверхности от слабого бетона и коррозии, нанесение защитных покрытий |

|

Пролетные строения со сквозными фермами |

|||

|

Слабые заклепки в узлах и стыках Наиболее подвержены ослаблению заклепки в прикреплениях средних раскосов, подвесок, связей и других элементах, работающих на одиночный срез |

Визуальный осмотр, остукивание |

Недостатки конструкции (большая свободная длина при знакопеременных воздействиях) Некачественные заклепки Категория дефекта - II - при ослаблении заклепок в соединениях менее 10% Категория дефекта - III - более 10% |

Замена слабых заклепок высокопрочными болтами |

|

Усталостные трещины в прикреплениях элементов (старые мосты) Наиболее вероятно их появление в местах ослабления заклепок |

Визуальный осмотр, подготовка мест для осмотра |

Длительная эксплуатация сооружения при большой интенсивности движения Неудовлетворительное содержание |

Проверка грузоподъемности Замена заклепок высокопрочными болтами, заварка трещин |

|

Коррозия элементов ферм Наиболее подвержены ей нижние пояса и узлы корытообразного и Н-образного сечения, а также элементы с большими свесами полок. Коррозии подвергаются вначале горизонтальные листы, заклепочные головки, фасонки нижних горизонтальных связей между фермами, места сплачивания уголка и листа, а также примыкания стойки (раскоса) к плите При запущенном состоянии моста происходит коррозия вертикальных листов и других элементов |

Визуальный осмотр, очистка наиболее ослабленных мест, измерение площади сечения в них |

Неудовлетворительный уход за конструкциями Категория дефекта - I-III |

Проверка грузоподъемности элемента о ослабленным сечением При необходимости сечения восстанавливают |

|

Распучивание ржавчиной клепаных элементов старых мостов при большом шаге связующих заклепок и наличии конструктивных мешков в узловых участках |

То же |

Недостатки конструкции Категория дефекта - I-III - в зависимости от степени ослабления сечения |

Очистка от продуктов коррозии и грязи зазоров между элементами и заделка их полимерными составами (например, герметиком) |

|

Деформация (депланация, искривление) элементов ферм или отдельных ветвей, разрывы полок с изменением формы элемента Наиболее часто они встречаются в раскосах и стойках (подвесках) ферм с ездой понизу, в связях в средней части пролета ферм (балках) |

Визуальный осмотр, измерение стрелы |

Повреждение элементов негабаритными нагрузками или наездом на них транспортных средств Категория дефекта - II - при неисправной решетке Категория дефекта - III - при снижении грузоподъемности |

При стреле искривления сжатых элементов менее 1/30 их высоты ведут наблюдения, а при большей производят проверку грузоподъемности элемента |

|

Металлические арки с ездой поверху |

|||

|

Коррозия металла элементов Процесс, как правило, начинается в местах примыкания поперечных балок к продольным, в верхних полках надарочных прогонов, в местах сопряжения прогонов со стойкой и стойки с аркой, в зоне стыков арки по верхнему поясу, на фасовках связей, а также в загрязненных местах, где вода с проезжей части проникает на несущие элементы (в том числе в короба арки) |

Визуальный осмотр, измерение площади ослабления сечений |

Недостатки конструкции и неудовлетворительный уход |

Выявление мест коррозии металла, очистка от коррозии и окраска |

|

Искривление стойки, распорки между арками, поперечных связей (в средней части пролета) |

Визуальный осмотр, проверка положения элемента и его несущей способности |

Недостатки строительства или результат потери устойчивости сжатых элементов |

Исправление положения элементов или их замена |

|

Расстройство (ослабление заклепок) соединений в местах прикрепления стойки к прогонам или к арке, в креплении связей к фасовкам и между собой |

Визуальный осмотр, остукивание заклепок, при наличии ослабленных заклепок - проверка несущей способности соединения |

Воздействие знакопеременных усилий (особенно при большой свободной длине элементов) |

Замена заклепок высокопрочными болтами |

|

Трещины в связях, распорках, стойках старых мостов при значительном их повреждении коррозией |

Визуальный осмотр |

Неудовлетворительный уход, интенсивная эксплуатация сооружения |

Восстановление элементов накладками или замена на новые |

|

Распучивание стоек при большом шаге связующих заклепок и наличии конструктивных "мешков" |

То же |

Неудовлетворительный уход, запущенность в окраске |

Удаление коррозии, очистка и окраска металла, установление дополнительных заклепок |

|

Металлические опорные части |

|||

|

Угон и перекос катков |

Визуальный осмотр, измерение положения катков и балансиров |

Неудовлетворительное содержание (загрязнение и ржавление поверхностей качения) Категория дефекта - II |

Выправление катков и установление постоянного ухода за опорными частями |

|

Срез болтов и соединительных планок катков, развал катков |

То же |

Интенсивная коррозия болтов и планок при отсутствии ухода за опорными частями Категория дефекта - II |

Восстановление деталей опорных частей, очистка и окраска элементов, замена планок, болтов |

|

Неплотное опирание пролетных строений на опорные части и подферменники, образование "канавок* в опорных плитах под катками, трещины в подферменниках |

Измерение глубины канавок, наблюдение за поведением мест опирания при проходе транспортных средств |

Недостатки конструкции, строительства |

Устранение неплотностей подкладкой металлических листов соответствующей толщины, установление обоймы вокруг подферменников |

|

Металлические деформационные швы |

|||

|

Загрязнение конструкции шва |

Визуальный осмотр |

Неудовлетворительный уход |

Очистка конструкции |

|

Неплотное прижатие стального листа пружиной |

Определяют по стуку листа снизу шва |

Недостаточное прижатие пружины при монтаже |

Подтягивание пружины |

|

Большой свес листа или срез болтов, стягивающих пружину из-за коррозии металла, отрыв листа |

Сильный стук листа, слышимый сверху |

Недостаток конструкции шва или неудовлетворительный уход |

Очистка от ржавчины, установка новых болтов |

|

Пролетные строения висячих и вантовых систем |

|||

|

Смещение блока с анкерным креплением, трещинообразование в блоке или его разрушение в результате действия натяжения стальных канатов |

Визуальное наблюдение |

Некачественное выполнение работ при строительстве или проектировании Категория дефекта - III |

Обследование сооружения мостостанцией, ограничение движения, наблюдение за развитием дефекта, ремонт анкерного блока |

|

Блокировка шарнирного соединения опоры и опорных частей |

Визуальный осмотр, измерение положения шарниров |

Отсутствие надлежащего ухода Категория дефекта - II |

Незамедлительное выполнение работ по очистке шарниров от мусора и других отложений, смазка трущихся поверхностей |

|

Трещины в верхней части пилона или по его длине в результате блокировки шарнирных соединений |

Визуальный осмотр |

Изменение схемы работы опоры и опасные деформации в пилоне при блокировке шарниров Категория дефекта - III |

Обследование, ограничение движения, ремонт опоры с устранением причин образования дефекта |

|

Раскручивание отдельных проволок или нарушение целостности внешнего слоя стального каната |

Визуальное наблюдение |

Чрезмерные перегибы или неудовлетворительная укладка волокон каната Категория дефекта - I |

Наблюдение за состоянием, нанесение защитных покрытий |

|

Коррозия элементов (канатов, цепи-зоны ловушек воды в местах крепления подвесок), щели в соединительных кольцах |

Визуальный осмотр |

Недостатки конструкции, отсутствие должного ухода Категория дефекта - III |

Восстановление защитных покрытий |

|

Разрывы проволок в результате их коррозии или механических повреждений могут быть одиночными или многочисленными в соседних или различных сечениях (видимые или скрытые внутри каната) |

То же |

Неудовлетворительный уход за конструкциями |

Проверка несущей способности канатов, обследование, устранение дефекта путем восстановления стального каната |

|

Проскальзывание узла крепления подвески к канату или повреждение шарнира подвески |

” |

Недостаточное крепление на канате или его обрыв, чрезмерная жесткость крепления |

Регулировка крепления подвески |

|

Наклон плоскости положения каната и настила проезжей части |

” |

Неравномерное натяжение канатов, различные конструкции канатов и возраст их |

Регулировка натяжения стальных канатов |

|

Нарушение вертикальности подвести (одной или всех) |

Визуальный осмотр |

Недостаток конструкций, проскальзывание крепления (одна подвеска) |

Регулировка крепления подвесок |

|

Наклон фермы |

То же |

Неправильная регулировка подвески, вызывающая чрезмерные прогибы настила |

То же |

2. СОДЕРЖАНИЕ ПРОЛЕТНЫХ СТРОЕНИЙ

2.1. Текущий надзор и уход

2.1.1. При текущем надзоре производят наблюдения за общим состоянием пролетных строений. Мостовой мастер (рабочий, которому поручено выполнение этих работ) регулярно обходит пролетные строения c целью обнаружения дефектов, таких, например, как повреждение решетки перил или крепления стоек к плите, деформационных швов и сопряжения моста c насыпью, разрушение ограждающих устройств, образование на проезжей части выбоин, неровностей и застоя воды, загрязнение покрытия мусором, стеснение проезжей части посторонними предметами, засорение водоотводных трубок и т.д., а также наглядных повреждений несущих конструкций (например, значительное провисание балок и ферм, их перекос и загрязнение, разрывы и разрушения несущих элементов в результате механических воздействий и т.д.).

В этот период также проверяют правильность расстановки дорожных знаков перед сооружением, определяющей установленный режим движения. При необходимости производят замену соответствующих знаков или их восстановление.

2.1.2. Уход за пролетными строениями предусматривает уборку проезжей части (покрытия и тротуаров, перил, декоративных и ограждающих элементов), несущих конструкций, отвод воды с этих элементов и при необходимости профилактические работы на сооружении (смазку трущихся поверхностей катков графитом, механизмов деформационных швов и т.д.), а также небольшие восстановления декоративных поверхностей (штукатурные и покрасочные работы).

Работы по уборке выполняют главным образом механизированным способом и только труднодоступные места очищают вручную.

При очистке металлических элементов не разрешено использовать скребки, которые могут повредить окрасочный слой. В этих случаях применяют метлы, ветошь, смоченную в воде. При больших объемах очистительных работ используют компрессорные установки типа ЗИФ-55 или ЗИФ-55в.

2.1.3. При уходе за пролетными строениями особое внимание следует обращать на отвод воды c несущих элементов и на участки, где возможно ее скопление. Как правило, это происходит в пазухах и корытообразных элементах фермы, на балках со сплошной стенкой и в местах наиболее интенсивной коррозии металла.

Сброс воды с металлических элементов рекомендуют осуществлять через отверстия диаметром 20-23 мм, устраиваемые в пониженных участках мест сбора воды. Отверстия в металле получают или сверлением, или срубкой соответствующих связующих (нерасчетных) заклепок с раззенковкой отверстия, при этом не допускается ослабление несущей способности элемента, что определяется расчетом. Обнаженный металл следует окрашивать.

В сварных растянутых элементах сверлить отверстия в металле не разрешается, так как ослабление сечения уменьшает его расчетную площадь. В таких конструкциях воду c элементов необходимо сбрасывать ветошью или мягкими метлами (при каждом обходе конструкций).

2.1.4. В состав работ по зимней уборке входят удаление снега и льда, борьба со снежными накатами и с гололедом. Для уборки снега с проезжей части могут быть рекомендованы роторные снегоочистители типа Д-565, сбрасывающие снег через перила.

В отдельных случаях могут использоваться бульдозеры и автогрейдеры. Очистку узких тротуаров производят вручную.

Уборку снега со стальных конструкций должны производить деревянными лопатами. Лед, образующийся на элементах, скалывают осторожно, чтобы не повредить окраску металла. Если тонкая корка (пленка) льда имеет плотное сцепление с металлом, то ее оставляют, не допуская последующего нароста льда.

2.1.5. Профилактические работы на деталях пролетных строений (опорных частях, механизмах деформационных швов, натяжных устройствах, шарнирах и т.д. предусматривают очистку от грязи, масел, посторонних предметов, регулировку креплений, нанесение новых смазочных материалов и других защитных покрытий. Работы проводят не реже одного раза в год в зависимости от состояния деталей.

2.1.6. Восстановление декоративных поверхностей проводят по мере необходимости с использованием методов ремонта, изложенных в соответствующих разделах рекомендаций (например, по окраске металлических элементов или нанесении защитных покрытий по бетону). К этим работам относят: подкраску небольших участков поверхностей перил, ограждающих устройств и других элементов, расположенных на проезжей части (мачт освещения, портальных рам ферм при езде понизу и т.д.).

2.1.7. Периодичность работ по текущему надзору и уходу зависит от условий эксплуатации сооружения. В летний период на проезжей части их рекомендуют проводить не реже одного раза в 10 дней или в режиме уборки покрытия на примыкающих участках дороги. На несущих конструкциях такие работы проводят весной и осенью до наступления минусовых температур.

Зимой периодичность работ должна обеспечивать своевременную уборку снега и льда с пролетных строений.

2.1.8. Осенью до наступления минусовых температур необходимо привести в надлежащее состояние все смотровые ходы, лестницы, площадки, осуществляющие доступ к стальным элементам и их соединениям. В зимний период смотровые приспособления следует регулярно очищать от снега и льда.

2.1.9. При содержании пролетных строений надо следить за тем, чтобы при проходе транспортных средств по мосту несущие элементы не испытывали перенапряжения, так как перегрузка пролетных строений может снизить во времени несущую способность и срок их службы.

Для этого необходимо осуществлять своевременную расстановку дорожно-сигнальных знаков перед сооружением и использовать эффективные методы определения условий проезда тяжелых транспортных средств по пролетным строениям при согласовании возможности их пропуска по автомобильным дорогам. В этих случаях могут быть использованы "Методика оперативного решения задач об условиях пропуска по мостам транспортных средств" или "Программа автоматического решения задач об условиях пропуска транспортных средств по мостам на заданном маршруте", разработанные Гипродорнии и другими организациями.

2.2. Особенности содержания пролетных строений в северных районах при низких минусовых температурах и в зонах повышенной агрессивности среды

2.2.1. В районах, где продолжительное время полярные ночи, все мосты следует оборудовать электрическим освещением. На проезжей части и несущих конструкциях пролетных строений больших мостов может быть смонтирована постоянная разводка кабеля для подключения переносной системы освещения. В дневное время (при отсутствии осмотра и ремонта) разводка на проезжей части должна обесточиваться.

2.2.2. При содержании пролетных строений в северных районах все мероприятия, связанные с периодическими и специальными осмотрами, а также крупными ремонтными работами, рекомендуют планировать на летний период. Работы по уходу, постоянному надзору, текущему осмотру и ремонту проводят в течение года в зависимости от состояния и режима эксплуатации сооружения, а также погодных условий.

2.2.3. В зимний период металлические пролетные строения следует осматривать не реже одного раза в месяц. Особое внимание при этом обращают на состояние сварных элементов и участки приварки дополнительного металла (при ремонте) к клепаным элементам.

2.2.4. На металлических пролетных строениях, выполненных с применением сварки элементов, при температуре воздуха ниже -20°С не разрешается производить ремонтные работы. В таких случаях поврежденный участок на проезжей части ограждают, движение ограничивают.

2.2.5. В период температур ниже -20°С на пролетных строениях со сварными элементами и соединениями организуют наблюдения с целью выявления в металле видимых трещин. При этом также проверяют положение подвижных опорных частей, ровность покрытия и правильность расстановки дорожных знаков на мосту и его подходах.

О всех изменениях состояния сооружения и его элементов необходимо немедленно сообщать в управление (при обнаружении трещин в основном металле или смещении катков опорных частей в критическое положение). В таких случаях движение по мосту должно быть ограничено.

2.2.6. При выявлении трещин на металлических элементах особое внимание обращают на участки возможного перенапряжения металла. Это, как правило, участки с резким изменениям сечения, например, места обрыва листов, вокруг заклепочных отверстий, примыкания ребер жесткости к основному металлу балок, околошовная зона, подрезы, необработанные концы швов, подрезы металла от механических воздействий, а также участки со значительной коррозией металла.

Образование трещин при низких минусовых температурах в результате хладоломкости металла возможно также и на участках элементов, где имеются внутренние нарушения структуры металла. Поэтому следует осматривать все поверхности металлических конструкций.

![]()

где D - длина возможного перемещения катка до крайнего (критического) положения;

t - температура в момент измерения.

2.2.8. На покрытии проезжей части особое внимание обращают на неровности (порожки), которые прежде всего могут встречаться в зоне деформационных швов и сопряжения моста с подходами.

Полотно проезжей части в течение всего зимнего периода должно быть в таком состоянии, чтобы исключались даже небольшие ударные и динамические воздействия колес на конструкции пролетных строений.

Работы по восстановлению ровности покрытия проезжей части рекомендуют проводить только в летне-осенний период.

2.2.9. При необходимости, когда температура ниже -20°С, перед мостами с пролетными строениями из металла со сварными элементами и соединениями устанавливают дорожные знаки по ГОСТу 10807-78, определяющие порядок движения транспортных средств и ограничивающие их массу, скорость и дистанцию. Назначение режима движения и установку дорожных знаков в этих условиях производят в соответствии с указаниями [6] или п.п. 2.2.10-2.2.12.

Если возникает необходимость ограничить движение по мосту транспортных средств по их массе или давлению на ось, то рекомендуют также установить соответствующие указатели в местах предполагаемых съездов.

2.2.10. Режим движения на период низких температур назначают на основании сведений о физико-механических свойствах металла, использованного в главных несущих сварных элементах пролетных строений. Сведения о свойствах металла должны быть представлены в сертификатах на металл, хранящихся в техдокументации на сооружение. Если такие данные отсутствуют, то их следует определить при испытании образцов металла из несущих конструкций на ударную вязкость в соответствии с ГОСТом 9454-78. Вырезать образцы следует из наименее напряженных участков конструкций путем их высверливания или выпиливания.

Места вырезки их определяют специалисты мостоиспытательных станций, выполняющие работы по обследованию сооружений (см. п. 2.3.6). Ослабление элементов проверяют расчетом.

2.2.11. Если металл несущих сварных элементов для конструкций обычного исполнения удовлетворяет требованиям норм по ударной вязкости при минусовых температурах (-40°С), то пролетные строения из такого металла могут эксплуатироваться с соблюдением общих принятых правил их эксплуатации до температуры окружающего воздуха -40°С. Аналогично, такие пролетные строения из металла, рассчитанного для северной климатической зоны, в обычном режиме могут эксплуатироваться до -50°С (по группе А) или -70°С (по группе Б), если ударная вязкость металла удовлетворяет соответствующим нормам.

При более низких температурах (соответственно для металла обычного и северного исполнения) эксплуатацию таких пролетных строений рекомендуют вести при следующих ограничениях в режиме движения: скорость транспортных средств, имеющих общую массу более 3,5 т, ограничивается 20 км/ч при дистанции движения не менее 40 м.

2.2.13. В период низких минусовых температур не рекомендуют пропускать по мосту тяжеловесные транспортные средства, а также машины и механизмы, вызывающие повышенные динамические колебания пролетных строений.

Движение по мосту закрывают в случае обнаружения трещины или разрыва в основном металле несущих элементов независимо от места их расположения (за исключением ребер жесткости, одиночных связей и поперечной трещины в пределах шва). Восстанавливают его только после выяснения причин образования и устранения дефекта.

2.2.14. В северных районах особое внимание должно быть уделено защите плиты проезжей части от увлажнения. Для этого необходимо следить за состоянием гидроизоляции и защитных покрытий железобетонной плиты, не допускать образования трещин и проникновения влаги в бетон. Для устранения дефектов в плите рекомендуют применять материалы, стойкие к низким температурам.

К ним относят составы на основе эпоксидных смол или герметики, используемые для герметизации трещин путем их иньектирования или устройства по ним покрытий. Для восстановления гидроизоляции проезжей части рекомендуют тиоколовые герметики. Ремонт металлических элементов должны производить металлом, рассчитанным для применения его на севере.

2.2.15. Пролетные строения, расположенные в зонах повышенной агрессивности окружающей среды, рекомендуют осматривать не реже, чем раз в квартал, а в случаях необходимости (например, если рядом химзавод, сбрасывающий загрязненные воды, водоем с морской водой и т.д.) - более часто. Особенность таких осмотров заключается в необходимости более тщательного выявления очагов коррозии металла и бетона. При обнаружении даже небольших участков коррозии следует принимать срочные меры для устранения дефектов, не допуская их развития и глубокого поражения металла ржавчиной. При появлении ржавчины, разрушении покрытия или изменении цвета окраски производят тщательную зачистку этих мест и их окраску максимальным количеством слоев. В качестве защитных покрытий нужно использовать наиболее стойкие к агрессивной окружающей среде материалы (см. табл. 4.5).

Периодичность сплошной окраски металла мостов в таких районах устанавливают опытным путем (по времени сохранения покрытия на значительной части поверхности металла).

2.3. Осмотры и порядок выявления дефектов

2.3.1. Общий порядок осмотра металлических пролетных строений различных систем установлен [1, 2].

Текущие осмотры исправных пролетных строений в обычных условиях проводит мостовой мастер не реже двух раз в год: весной (после прохода паводковых вод и ледохода) и осенью (при подготовке сооружения к зиме).

Пролетные строения, эксплуатируемые в особых условиях когда имеет место повышенный рост повреждений (например, интенсивная коррозия металла в условиях агрессивной окружающей среды или быстрый износ отдельных элементов при высокой интенсивности движения и частом пропуске по сооружению нагрузок, близких по своему воздействию к нормативным и т.д.), а также все конструкции, эксплуатируемые более 40 лет или находящиеся в ветхом состоянии, следует осматривать чаще, чем это предусмотрено нормами. Периодичность работ должна определяться условиями состояния сооружения - в период очередного текущего осмотра назначают время для последующего осмотра. Результаты проверки необходимо фиксировать в книге искусственного сооружения.

2.3.2. При осмотрах пролетных строений особое внимание обращают на слабые и наиболее ответственные элементы, в которых образование дефектов наиболее вероятно. Это, как правило, узлы и прикрепления, зоны сварных швов и околошовная зона, места сопряжения железобетонной плиты проезжей части с главными или вспомогательными (прогонами) балками.

В отдельных случаях, когда невозможно непосредственно проверить заклепки с близкого расстояния, производят осмотр их с помощью бинокля. Признаками возможного ослабления заклепок могут служить ржавые венчики вокруг заклепочных головок, ржавые подтеки по поверхности элемента в направлении от заклепок или ржавчины из зазоров между соединяемыми элементами, трещины в окраске около головок, заклепки с неоформленными головками.

Остукивать сомнительные заклепки рекомендуют во всех случаях. При остукивании следует приложить палец или боек с противоположной стороны головки. При ударе молотком слабая заклепка издает глухой звук, палец ощущает смещение головки, а боек при этом слегка отскакивает. В пролетных строениях со сквозными главными фермами обязательно остукивают заклепки в прикреплении средних раскосов и подвесок (особенно в соединениях, работающих на одиночный срез), а также в верхних узлах. Проверяют заклепки и в продольных связях.

В пролетных строениях из клепаных балок со сплошной стенкой и сквозных фермах с ездой поверху (при деревянной проезжей части) рекомендуют проверять в первую очередь заклепки в вертикальных полках верхних поясных уголков.

На старых пролетных строениях ослабление заклепок можно проследить в момент проезда тяжелых транспортных средств, если приложить палец в месте предполагаемого перемещения головки заклепки.

2.3.4. Трещины в металле выявляют при визуальном осмотре поверхности конструкций. В местах их появления могут быть ржавые налеты или повреждения окрасочного слоя вдоль трещины. При выявлении таких участков металл зачищают и обнаженную поверхность осматривают через лупу. Если имеется сомнение в наличии трещины, то можно попытаться вырубить тонкую стружку металла предполагаемого направления трещины. Раздвоение стружки подтвердит ее наличие. Вырубать стружку следует осторожно острым зубилом, чтобы не повредить металл глубокими зарубками.

В старых конструкциях возможно образование усталостных трещин в местах прикрепления растянутых элементов и в зонах наиболее вероятного расстройства заклепок. В сварных элементах - это околошовная зона. Поэтому такие участки следует осматривать особенно тщательно.

Все обнаруженные трещины должны быть замерены (ширина раскрытия - в десятых долях, мм; длина - в мм) и зафиксированы яркой краской, отличной от общего цвета пролетного строения. Линии должны проходить вдоль трещины. Соответствующие пометки делают также в книге искусственного сооружения. Для устранения дальнейшего развития трещин сразу после обнаружения проводят мероприятия по их локализации в соответствии с указаниями п.4.3.7. Место, где образовалась трещина, очищают от краски, покрывают слоем прозрачного лака или смазки и регулярно наблюдают за ее развитием.

2.3.5. Для выявления коррозии металла производят визуальный осмотр конструкции. Она может быть обнаружена на разных стадиях своего развития, что требует соответствующих мероприятий по устранению дефекта (табл. 2.1). Участки коррозии металла в наиболее ослабленных сечениях очищают от ржавчины и измеряют толщину сохранившегося металла с точностью до 1 мм. Если на металле имеется налет ржавчины или коррозия наблюдается только в поверхностном слое (ее начало), то измерения не производят. Размеры пораженного участка определяют с помощью линейки, угольника и штангенциркуля. В местах значительных очагов коррозии измерения рекомендуют проводить в нескольких точках через 10 см по ширине листа или полки уголка.

Толщину ослабленной стенки балки или горизонтального листа Н-образного или корытообразного профиля элемента можно определить непосредственным измерением, если просверлить в этом месте отверстие диаметром 6-8 мм. По окончании работ стенки отверстия должны быть окрашены.

Площадь сечения ослабленного коррозией элемента вычисляют как сумму всех измеренных участков в сечении (ослабленных и неповрежденных).

Если по длине элемента имеется несколько участков с очагами коррозии металла и нельзя визуально определить участок с наибольшим ослаблением площади сечения, то рекомендуют провести измерения в нескольких из них и за расчетное принять наименьшее. Обычно расчетное сечение принимают в плоскости, перпендикулярной к продольной оси элемента, но в ослабленном сечении может оказаться, что разрушение наступит по наиболее слабому направлению, что следует учитывать при измерениях.

Таблица 2.1

Виды коррозионных повреждений

|

Внешние признаки |

Мероприятия по устранению повреждений |

|

|

1 |

2 |

3 |

|

Повреждение защитного покрытия, легкий налет ржавчины |

Светло-коричневый налет по оголенному металлу Удаляется жесткими тканями |

Очистка металла щетками и его окраска |

|

Коррозия металла без заметного уменьшения его сечения |

Коричневый налет по металлу Удаляется стальными щетками |

Очистка металла стальными щетками, пескоструйным аппаратом Окраска |

|

Точечная коррозия при наличии мелких пор на поверхности металла |

Одиночные или многочисленные корродирующие углубления с булавочную головку |

Очистка пескоструйным аппаратом Окраска |

|

Коррозия, вызывающая уменьшение сечения металла (местное или на значительной площади поверхности) |

Рыхлый слой ржавчины на поверхности металла |

Очистка металла от продуктов коррозии, измерение величины ослабления, при необходимости - усиление |

|

Значительная коррозия или разрушение металла коррозией (местное или на значительной площади поверхности) |

В местах коррозии металл может продавливаться Слои ржавчины могут удаляться вручную |

Удаление поврежденного участка металла Усиление (или замена) элемента |

|

Коррозия в щелях, трещинах, на контакте между элементами |

При отсутствии коррозии видны подтеки ржавчины из щелей и т.д. |

По возможности очистка щелей от ржавчины, заполнение щелей мастиками, пастами и т.д. |

|

Вспучивание элемента или его деформация из-за превращения части металла в продукты коррозии |

Увеличение объема металла в сечении или искривление ветви элемента в случае плотного прилегания элементов друг к другу |

Удаление поврежденного элемента и замена на новый |

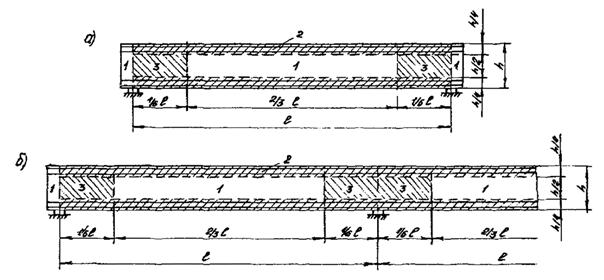

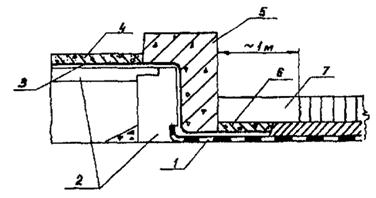

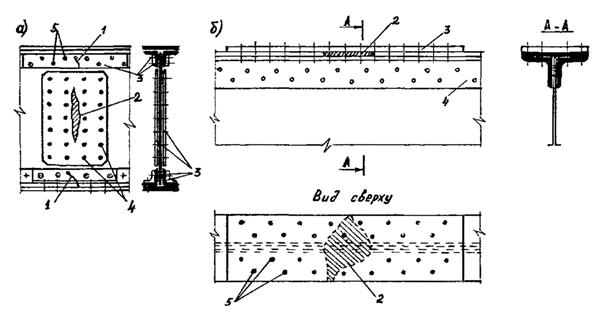

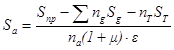

2.3.6. В клепаных балках со сплошной стенкой можно условно выделить три зоны влияния дефектов на грузоподъемность балки (рис. 3).

Дефекты, вызывающие ослабление сечения в зоне I (заопорной части пролетного строения и средней части стенки при отсутствии повреждений в ребрах жесткости), не оказывают существенного влияния на несущую способность балки, поэтому при оценке грузоподъемности их можно не учитывать. Такие же дефекты, образовавшиеся в зоне 2 (пояса балок), учитывают при расчете ослабленного сечения поясов по изгибающему моменту, а в зоне 3 (приопорные участки стенки) - при расчете стенки на поперечную силу.

Дефекты, ослабляющие сечения в зоне I сварных балок, также практически де снижают грузоподъемность, но являются опасным очагом для дальнейшего развития дефекта в зонах 2 и 3 (в виде трещин), поэтому их устраняют в короткие сроки.

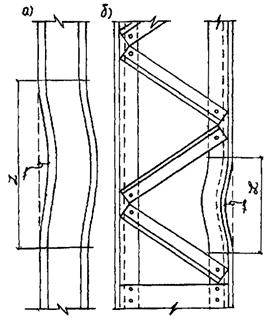

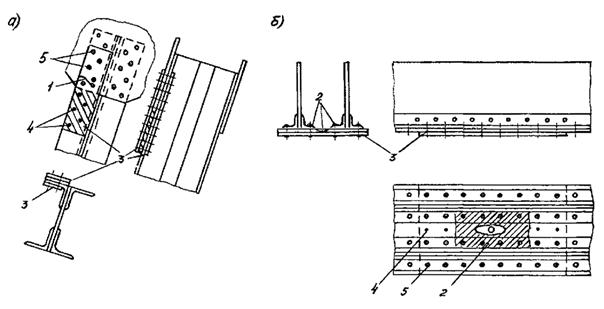

2.3.7. Механические повреждения выявляют также при визуальном осмотре элементов. При обнаружении дефектов производят их измерение с помощью линейки и штангенциркуля и вычисляют величину ослабления сечения элемента. Если в результате механического воздействия произошли изгибы или искривление профиля элемента без образования трещин, разрыва, пробоин в металле, то такое повреждение является наиболее опасным для сжатых и сжато-растянутых элементов, так как оно может снизить их устойчивость и грузоподъемность. Учитывать возможность снижения грузоподъемности этих элементов следует при измеренной стреле изгиба более 1/500 длины хорды (рис. 4), а в составных сечениях при искривлении одной ветви - при стреле более 1/300 длины хорды этой ветви. Все деформированные края листа или полки уголка, а также вмятины со стрелой изгиба более 1/100 длины хорды рассматривают как ослабление сечения, а в расчетную площадь включают только недеформированную часть.

Рис. 3. Зоны

влияния дефектов в балках со сплошной стенкой:

а - разрезных; б -

неразрезных систем;

1, 2, 3 - зоны расположения дефектов

Рис. 4. Искривление элемента:

а - сплошного сечения; б - составного -"- ;

f - стрела выгиба, мм; L - длина искривленной части элемента в рассматриваемой плоскости

2.3.8. При оценке состояния металлического элемента следует учитывать, что в клепаных конструкциях трещины, пробоины, разрывы и коррозия металла, а также его деформация, ослабляют сечение только той детали (уголка, листа) элемента, в которой образовался дефект, а в сварных конструкциях - всего сечения элемента (балки, раскоса, пояса, стойки и т.д.). Поэтому в клепаных конструкциях в таких случаях производят ремонт детали, а в сварных - целого элемента.

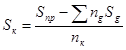

2.3.9. Все элементы, имеющие ослабление сечений более 2%, следует проверять расчетом. Для этого определяют их грузоподъемность с учетом ослабления сечений по формулам:

- для случая

одиночных (гусеничных или колесных) нагрузок (2.1);

- для случая

одиночных (гусеничных или колесных) нагрузок (2.1);

- для случая

колонн автомобильных нагрузок (2.2)

- для случая

колонн автомобильных нагрузок (2.2)

где Sк, Sa - усилие в элементе от временной нагрузки (колеса и автомобиля);

Sпр - предельное усилие (изгибающий момент, продольная сила и т.д.), воспринимаемое сечением из условия прочности, вычисленное по действующим нормам на проектирование с учетом коэффициентов выносливости, продольного изгиба j и ослабления сечения элемента;

ng, Sg - коэффициент перегрузки и усилие в сечении элемента от собственной массы конструкции;

nТ, SТ - то же, от толпы на тротуаре;

nк, na - коэффициенты перегрузки от одиночной или колесной нагрузки;

(1+m)e - динамический коэффициент и полосность движения для колонн автомобилей.

2.3.10. Наибольшее вычисленное значение Sк или Sa сопоставляют с нормативным значением усилия Sвр от временной нагрузки в элементе (полученное из проекта или расчетным путем).

Если окажется, что S меньше Sвр на 10% и более, то поврежденный элемент необходимо усилить, а при разнице менее 10% ремонт поврежденного элемента можно ограничить устранением причин, способствующих прогрессированию имеющегося дефекта.

2.3.11. При определении Sпр в сквозных фермах необходимо учитывать следующее:

в сжатом искривленном элементе со стрелой изгиба f более 1/7 радиуса его инерции вычисление коэффициента продольного изгиба ведут с учетом этого дефекта, а рабочую площадь для расчета принимают равной j1Fбр, где Fбр - площадь сечения элемента. Коэффициент j1 определяют по [7];

в элементе с искривленными краями листа или полки уголка, а также при наличии вмятин в расчет берут только недеформированную часть площади сечения, если стрела изгиба превышает радиус инерции поврежденной части;

рабочая площадь в сечении, ослабленном пробоинами или трещинами, принимают за вычетом поврежденного участка, границы которого располагаются на расстоянии 3 мм от края пробоины или у края засверленного отверстия на конце трещины.

В расчете следует учитывать эксцентриситет передачи усилия на сохранившуюся часть сечения.

Расчетную гибкость элемента цельного сечения в обеих плоскостях, а для составных - из плоскости соединительной решетки определяют по формулам [7] без учета ослабления.

2.3.12 При расчете балок со сплошной стенкой предельные усилия вычисляют по общепринятым формулам с учетом изменения геометрических характеристик сечений за счет ослабления. Границы неповрежденной части сечения принимают в соответствии с п. 2.3.11.

Необходимость учета дефекта определяют зоной их расположения в балке (см. п. 2.3.6). Сжатый пояс балки в случае его искривления из плоскости фермы между связями проверяют на устойчивость с учетом дефекта.

2.3.13. Осматривая железобетонную плиту проезжей части сталежелезобетонных пролетных строений, следует прежде всего выявить места фильтрации воды через плиту на главные несущие элементы, зоны разрушения объединения несущих балок или прогонов с железобетонной плитой, а также крупные повреждения в самой плите (коррозию арматуры, разрушение стыков сборных деталей и т.д.).

2.3.14. Признаками нарушения объединения балок с плитой являются сколы и трещины (продольные и поперечные) в зоне расположения упоров в бетоне плиты. Одиночный случай такого повреждения (на участке длиной до 0,3 м вдоль одной балки) еще не является основанием для ограничения движения по пролетному строению;

подобные дефекты на нескольких участках требуют проведения глубокого изучения образовавшихся повреждений и при необходимости ограничения движения.

Если появились признаки нарушения объединения бетона и стали, то необходимо выяснить причину этого явления и принять меры к устранению дефекта, так как такое повреждение может повлиять на несущую способность объединенного сечения пролетного строения.

Наиболее четко это можно выявить при испытании пролетного строения временной нагрузкой.

2.3.15. Серьезным недостатком железобетонной плиты является повреждение стыков ее сборных элементов: отсутствие заполнения поперечного шва раствором между плитами и нарушение монолитности продольного шва между сборными элементами (над металлическим прогоном). В процессе эксплуатации пролетных строений эти дефекты увеличивают прогибы и провисание балок, что ухудшает условия движения по пролетным строениям.

Наиболее распространенный дефект - недостаточная толщина защитного слоя бетона. Признаками его являются просвечивание арматуры через бетон или пятна ржавчины на поверхности бетона. Такие участки нужно фиксировать и устранять дефект.

Трещины на поверхности, как правило, усадочного происхождения и носят беспорядочный характер. Трещины с раскрытием до 0,02 см не герметизируют, а при их большом раскрытии герметизируют. Распространенным местом образования трещин в сталежелезобетонных пролетных строениях является зона контакта металлического прогона с вутом железобетонной плиты в результате нарушения работы сопряжения. Трещины силового характера образуются преимущественно в средней зоне между балками и в неразрезных системах над опорным сечением.

При возникновении таких трещин необходимо выяснить причину их появления. Они могут быть вызваны проходом транспортного средства с давлением на ось значительно выше проектного или нарушением работы связей, а также недостатками в конструкции плиты.

При выборе способа устранения дефектов в плите нужно прежде всего устранить причины их появления, а также фильтрации воды через плиту (если такое имеет место).

2.3.16. При осмотре опорных частей основное внимание обращают на правильность расположения кареток и противоугонных устройств, балансиров и катков. Путем натурных измерений устанавливают взаимное расположение элементов, перекосы катков и их угон, проверяют затяжку болтов. Если при строительстве установка опорных частей была выполнена правильно, то их конструкции в период эксплуатации, как правило, не имеют серьезных повреждений. В таких случаях необходимо следить за чистотой конструкции (особенно поверхностей качания) и своевременным возобновлением смазки, проверять наличие защитных коробов и исправность их конструкций.

Перекосы и угон катков являются следствием проскальзывания и заклинивания подвижных частей из-за загрязнения и коррозии металла, а также отсутствия смазки. Поэтому в период осмотра следует обращать внимание на коррозионные процессы в опорных частях, особенно в шарнирах, и на поверхностях соприкасания катка и плиты.

В многокатковых опорных частях проверяют взаимное расположение катков, состояние кареток и противоугонных устройств. Расстояние между катками проверяют с обеих сторон в случае визуального наблюдения их смещения относительно друг друга. При срезных катках необходимо проверять зазор между ними. Минимальная его величина должна быть не менее 1 см при наибольшем наклоне срезных катков.

2.3.17. Расчетное отклонение оси балансира относительно оси опорной плиты определяют по формуле:

![]() (2.3)

(2.3)

где t - температура воздуха в момент проверки, °С;

D - коэффициент линейного расширения стали (D = 0,000012);

l - расчетный пролет балок ферм, см;

t0 - температура, при которой оси балансира опорной плиты и центр катков должны совпадать, °С.

![]() (2.4)

(2.4)

где tср - средняя годовая температура по изотермам для данной местности;

Dк - продольное перемещение подвижного конца пролетного строения от временной нагрузки. "Плюс" соответствует расположению опорных частей под нижним поясом ферм, "минус" - под верхним поясом. Нормальное отклонение центра катков от оси опорной плиты считается при величине d/2. Для типовых пролетов сталежелезобетонных конструкций положение катков в зависимости от температур воздуха принимают по табл. 2.2.

В районах, где возможны минусовые температуры (ниже -20°С), следует периодически определять температуру, соответствующую "критическому" положению катков (см. п. 2.2.7).

2.3.18. При осмотре конструкции проезжей части основное внимание должно быть уделено состоянию гидроизоляции, покрытию и участкам сопряжения пролетных строений между собой и с подходами к мосту.

Состояние гидроизоляции определяют по признакам фильтрации воды через плиту проезжей части (щели, швы, трещины, по фасаду плиты и балок и т.д.). Если фильтрация воды отсутствует, то гидроизоляцию можно признать исправной. Если в сухую погоду на поверхности железобетонной плиты имеются пятна белого цвета, а при дождливой - они становятся мокрые, то это свидетельствует о недавнем повреждении изоляции (1-2 сезона). Появление битумных пятен, сталактитовых сосулек и подтеков ржавчины свидетельствует о более давнем времени разрушения изоляции (не менее 6 сезонов).

Наиболее характерными местами проникновения влаги на нижерасположенные элементы являются монтажные швы и трещины в плите. Образование подтеков на фасаде пролетных строений свидетельствует о нарушении гидроизоляции в зоне расположения тротуаров.

2.3.19. На металлических пролетных строениях применяют в основном деформационные швы перекрытого типа. Разрушения их обычно начинаются на границе покрытия с окаймлением (в виде трещин и последующих выколов) и на ближайшем участке покрытия 0,2-0,3 м около шва. Распространенным дефектом шва является неплотное прилегание скользящего листа к нижнему, интенсивная коррозия скользящих листов, окаймлений, пружин и лотка, что ведет к отрыву скользящего листа от конструкции, нарушению изоляции в шве и в целом к разрушению шва. При осмотре визуально проверяют состояние всех элементов деформационного шва и околошовной зоны, а также наличие смазки в пружинных стаканах, натяжение пружин, величину просвета под листом и т.д. При увлажнении подферменной части опоры моста следует проверить состояние лотка в шве и принять меры к устранению его дефектов (загрязнения и коррозии лотка, недостаточного наклона, не обеспечивающего сток воды).

Таблица 2.2

Положение подвижных опорных частей

|

№ опоры |

Расчетный пролет, м |

Величина "а" при температуре °С |

|||||||||||||||||

|

-40 |

-35 |

-30 |

-25 |

-20 |

-15 |

-10 |

-5 |

0 |

+5 |

+10 |

+15 |

+20 |

+25 |

+30 |

+35 |

+40 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

42 |

42 |

+25 |

+23 |

+21 |

+19 |

+17 |

+15 |

+13 |

+10 |

+8 |

+6 |

+4 |

+2 |

0 |

-2 |

-4 |

-6 |

-8 |

|

|

63 |

63 |

+38 |

+35 |

+32 |

+29 |

+26 |

+22 |

+18 |

+16 |

+13 |

+10 |

+6 |

+3 |

0 |

-3 |

-6 |

-10 |

-13 |

|

|

84 |

84 |

- |

- |

+46 |

+41 |

+36 |

+31 |

+26 |

+20 |

+15 |

+10 |

+5 |

0 |

-6 |

-11 |

-15 |

- |

- |

|

|

33,6 |

33,6 |

- |

- |

+22 |

+21 |

+19 |

+14 |

+15 |

+13 |

+11 |

+9 |

+7 |

+5 |

+3 |

+1 |

0 |

- |

- |

|

|

|

|||||||||||||||||||

|

3´42 |

1 |

42 |

+20 |

+18 |

+16 |

+13 |

+11 |

+9 |

+7 |

+5 |

+3 |

+1 |

-1 |

-3 |

-5 |

-7 |

-10 |

-12 |

-14 |

|

4 |

2´42 |

+37 |

+32 |

+28 |

+24 |

+20 |

+16 |

+11 |

+3 |

+3 |

-1 |

-5 |

-10 |

-14 |

-18 |

-22 |

-26 |

-31 |

|

|

3 |

42 |

+17 |

+15 |

+13 |

+11 |

+8 |

+6 |

+4 |

+2 |

0 |

-2 |

-4 |

-6 |

-8 |

-11 |

-13 |

-15 |

-17 |

|

|

|

|||||||||||||||||||

|

3´63 |

1 |

63 |

+29 |

+25 |

+23 |

+20 |

+17 |

+14 |

+10 |

+7 |

+4 |

+1 |

-2 |

-6 |

-9 |

-12 |

-15 |

-18 |

-21 |

|

4 |

2´63 |

+54 |

+48 |

+42 |

+35 |

+29 |

+23 |

+16 |

+10 |

+4 |

-2 |

-8 |

-15 |

-21 |

-27 |

-34 |

-40 |

-56 |

|

|

3 |

63 |

+25 |

+22 |

+19 |

+16 |

+12 |

+9 |

+6 |

+3 |

0 |

-3 |

-6 |

-9 |

-12 |

-16 |

-19 |

-22 |

-25 |

|

|

|

|||||||||||||||||||

|

63+2´ ´84+63 |

2; 4 |

84 |

+34 |

+29 |

+25 |

+21 |

+17 |

+13 |

+8 |

+4 |

0 |

-4 |

-8 |

-13 |

-17 |

-21 |

-25 |

-29 |

-34 |

|

1; 5 |

84+63 |

+63 |

+55 |

+48 |

+41 |

+33 |

+26 |

+19 |

+11 |

+4 |

-3 |

-11 |

-18 |

-25 |

-33 |

-40 |

-47 |

-55 |

|

|

|

|||||||||||||||||||

|

63+3´ ´84+63 |

2; 4 |

84 |

+34 |

+29 |

+25 |

+21 |

+17 |

+13 |

+8 |

+4 |

0 |

-4 |

-8 |

-13 |

-17 |

-21 |

-25 |

-29 |

-34 |

|

1 |

84+63 |

+63 |

+55 |

+48 |

+41 |

+33 |

+26 |

+19 |

+11 |

+4 |

-3 |

-11 |

-18 |

-25 |

-33 |

-40 |

-47 |

-55 |

|

|

5 |

84+84 |

+77 |

+63 |

+34 |

+46 |

+38 |

+29 |

+21 |

+12 |

+4 |

-4 |

-13 |

-21 |

-30 |

-38 |

-46 |

-44 |

-63 |

|

|

6 |

84+84+63 |

+97 |

+86 |

+74 |

+63 |

+51 |

+40 |

+28 |

+17 |

+5 |

-7 |

-18 |

-30 |

-41 |

-53 |

-64 |

-76 |

-87 |

|

Примечание: "а" - смещение середины нижней плиты относительно середины верхнего балансира, мм. Смещение в сторону пролета принято со знаком "-", в обратную - со знаком "+".

2.3.20. Осмотр покрытия и тротуаров предусматривает выявление механических повреждений и дефектов износа, а также проверку работы системы водоотвода.

На асфальтобетонных покрытиях выявляют наплывы, волны, трещины. При длительной эксплуатации может образоваться сетка трещин с ячейками 0,2-0,5 м и в дальнейшем выкол асфальтобетона с повреждением нижележащих слоев.

2.3.21. На деревянных настилах визуально проверяют степень износа досок, надежность прикрепления гвоздевого соединения, плотность опирания досок на нижележащие элементы (прогоны или поперечины), гнили и других дефектов древесины (изломы, размочаливание концов). Максимальный износ досок не должен превышать более 2-3 см по толщине или 25% толщины для одиночного настила.

На тротуарах проверяют наличие стока воды, степень износа настила или покрытия, состояние тротуарных плит, крепления металлических кронштейнов, крышек над люками для спуска к смотровым приспособлениям, лестничные спуски и перила, ограждающие конструкции и т.д.

3. РЕМОНТ ЭЛЕМЕНТОВ ПРОЕЗЖЕЙ ЧАСТИ

3.1. Восстановление асфальтобетонного покрытия

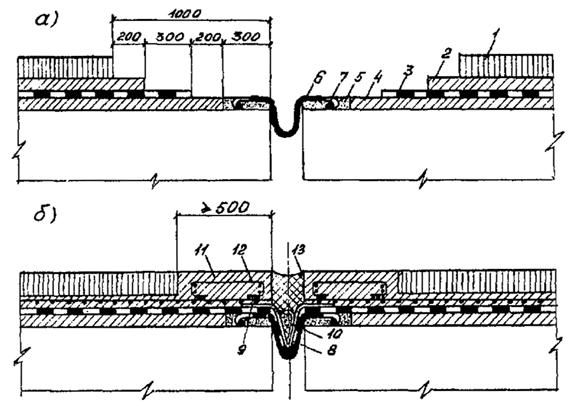

3.1.1. Ремонт асфальтобетонного покрытия производят при образовании в нем: трещин, выколов, волн, наплывов, нарушений соответствующих уклонов для стока воды и других дефектах.

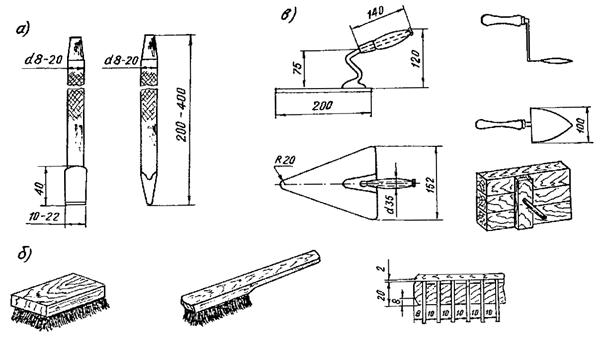

Работы включают следующие операции: вырубку поврежденных участков покрытия с последующей очисткой основания; грунтовку и укладку асфальтобетона с разравниванием и уплотнением смеси; затирку поверхности; установку и снятие ограждений на участке ремонта.

3.1.2. Если покрытие имеет повреждения на площади более 50% всего полотна пролетного строения, то его заменяют на новое. Нельзя укладывать новый слой асфальтобетона сверху поврежденного. Это может привести к увеличению собственного веса пролетных строений.

При укладке нового покрытия необходимо следить за отверстиями для отвода воды. Они не должны быть перекрыты асфальтобетоном.

3.1.3. Для ремонта применяют прочный и водонепроницаемый асфальтобетон. Водонепроницаемость обеспечивается за счет применения активированных минеральных порошков или битумов с ПАВ. Неактивированные минеральные порошки допускают применять в асфальтобетонные покрытия только для мостов длиной до 30 м.

При устройстве новых покрытий следует руководствоваться требованиями ГОСТа 9128-76, ГОСТа 12801-77, СНиПом Ш-40-78, а также другими действующими нормами по строительству дорожных асфальтобетонных покрытий.

При ремонте участков покрытия к материалам предъявляют такие же требования, как при новом строительстве.

3.1.4. До начала работ участок ограждают соответствующими приспособлениями и дорожно-сигнальными знаками.

В подготовительный период размечают поврежденные участки и готовят необходимый инструмент и механизмы, затем вырубают поврежденную поверхность с последующей обработкой краев отбойными молотками. При сплошной срубке старого асфальтобетона на мостах больших пролетов возможно использование бульдозера с ослаблением сплошности покрытия прорезями дорожной фрезы до защитного слоя. Разработанный асфальтобетон выносят за пределы сооружения, выравнивают поверхность пневмомолотками и очищают основание от пыли и грязи, затем обрабатывают его битумом из расчета 400¸500 г на 1 м2 площади. При ямочном ремонте тщательно смазывают края сохранившегося покрытия для повышения сцепления его с новым асфальтом.

3.1.5. При ремонте небольших участков покрытия асфальтобетонную смесь выгружают из транспортных средств в местах, удобных для ее переноса к месту укладки. Неиспользованная смесь удаляется с моста сразу после окончания ремонтных работ.

Горячую асфальтобетонную смесь переносят совковыми лопатами на расстояние не более 8 м. Все работы по восстановлению покрытия выполняют согласно [1].

3.2. Ремонт цементобетонного покрытия и защитного слоя

Защитный слой восстанавливают при ремонте изоляции и износе покрытия (асфальтобетонного, цементобетонного и др.).

3.2.2. Устранение повреждений производят с помощью цементо-бетонных или цементно-пеcчаных смесей, а также полимер- и асфальтобетонов. Работы следует выполнять при положительной температуре воздуха не ниже +5°С; в случае применения материалов на полимерной основе температура воздуха должна быть не ниже +15°С.