ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕТАЛИ И ИЗДЕЛИЯ

ИЗ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ

МАТЕРИАЛОВ

МЕТОД ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

ГОСТ 16838-71

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ДЕТАЛИ И

ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ Метод определения твердости лакокрасочных покрытий Parts and products of wood and wooden materials. Method for determination of paint coatings hardness |

ГОСТ |

Постановлением Государственного комитета стандартов Совета Министров СССР от 24.03.71 № 556 срок введения установлен

с 01.07.72

Постановлением Госстандарта СССР от 17.06.87 № 2076 срок действия продлен

до 01.01.93

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на детали и изделия из древесины и древесных материалов и устанавливает метод определения твердости лакокрасочных покрытий, толщиной не менее 20 мкм. Метод основан на вдавливании алмазной четырехгранной пирамиды под нагрузкой и измерении диагонали отпечатка после снятия нагрузки.

Стандарт не распространяется на покрытия, образованные пентафталевыми и масляными лакокрасочными материалами, а также на матовые покрытия.

1. АППАРАТУРА

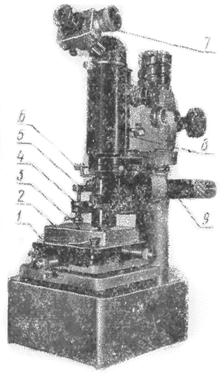

1.1. Испытание проводят на микротвердомере ПМТ-3 (черт. 1) или любом другом приборе, имеющем индентор по ГОСТ 9377-81 и обеспечивающем плавное приложение нагрузки 0,02 даН; постоянство заданной нагрузки в течение не менее (90 ± 5) с; перпендикулярность направления приложения нагрузки к испытываемой поверхности.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Определение твердости покрытий проводят на контрольных образцах размером 90×120 мм, изготовленных из тех же материалов, что и основные детали.

Отделку контрольных образцов производят одновременно с основными деталями по тем же технологическим процессам.

2.2. Для одного испытания должен быть изготовлен один контрольный образец.

2.3. На контрольном образце твердость покрытия определяют в трех точках, равномерно распределенных на испытываемой поверхности, но не ближе 10 мм от края образца.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Контрольный образец устанавливают на столик микротвердомера типа ПМТ-3 (черт. 1), светитель включают в электросеть.

Измерительный микроскоп микротвердомера фокусируют на поверхность участка покрытия, выбранного для испытания.

1 - столик; 2 - контрольный образец; 3 - индентор; 4 - груз; 5 - механизм нагружения; 6 - рукоятка; 7 - окулярный микрометр; 8 - измерительный микроскоп; 9 - осветитель.

Плавно без толчков поворачивают столик с контрольным образцом на 180° до упора.

На шток индентора устанавливают груз.

Плавно поворачивая рукоятку механизма нагружения микротвердомера, опускают груз с индентором на испытываемый участок покрытия. Индентор выдерживают на поверхности образца под нагрузкой (90 ± 5) с. Плавно поворачивая рукоятку механизма нагружения в обратном направлении, поднимают индентор.

Столик поворачивают в исходное положение.

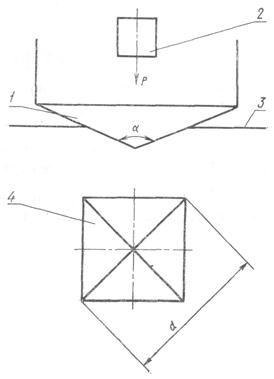

Окулярным микрометром измеряют с точностью до 0,5 мкм диагональ полученного отпечатка (черт. 2).

3.2. Измерение диагонали отпечатка производят в светлом поле микроскопа с объективом апертурой 0,65, 30 - 40× увеличением.

3.3. Испытания проводят в помещении при температуре воздуха (20 ± 2) °С и относительной влажности (65 ± 5) %.

(Измененная редакция, Изм. № 1).

1 - индентор (четырехгранная пирамида); 2 - груз; 3 - испытываемый материал; 4 - отпечаток; a - угол между противоположными гранями пирамиды - 136°; d - диагональ отпечатка.

3.4. Время выдержки покрытий до определения твердости регламентируется соответствующей технической документацией на лакокрасочные материалы.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Число твердости HV в МПа вычисляют с погрешностью не более 0,1 МПа по формуле

![]()

где Р - нагрузка, даН;

F - условная площадь боковой поверхности отпечатка, мм2.

Условная площадь боковой поверхности отпечатка (F) для стандартной четырехгранной пирамиды с углом при вершине между противоположными гранями 136° равна:

где d - среднее арифметическое обеих диагоналей отпечатка после снятия нагрузки, мм;

a - угол между противоположными гранями, равный 136°.

![]()

4.2. За результат испытания принимают среднее арифметическое результатов трех замеров на контрольном образце.

4.3. Числа твердости при испытании алмазной пирамидой при нагрузке, равной 0,02 даН, приведены в таблице (приложение 1).

4.4. Записи об испытании ведут в журнале (приложение 2).

ПРИЛОЖЕНИЕ 1

Справочное

ЧИСЛА ТВЕРДОСТИ ПРИ ИСПЫТАНИИ АЛМАЗНОЙ ПИРАМИДОЙ ПРИ НАГРУЗКЕ 0,02 даН

|

Диагональ отпечатка d в мм |

0,000 |

0,001 |

0,002 |

0,003 |

0,004 |

0,006 |

0,003 |

0,007 |

0,008 |

0,009 |

|

0,020 |

92,7 |

84,1 |

76,6 |

70,1 |

64,4 |

59,3 |

54,9 |

50,9 |

47,3 |

44,1 |

|

0,030 |

41,2 |

38,6 |

36,2 |

34,1 |

32,1 |

30,3 |

28,6 |

27,1 |

25,7 |

24,4 |

|

0,040 |

23,2 |

22,1 |

21,0 |

20,1 |

19,2 |

18,3 |

17,5 |

16,8 |

16,1 |

15,4 |

|

0,050 |

14,8 |

14,3 |

13,7 |

13,2 |

12,7 |

12,3 |

11,8 |

11,4 |

11,0 |

10,6 |

|

0,060 |

10,3 |

9,97 |

9,65 |

9,34 |

9,05 |

8,78 |

8,51 |

8,26 |

8102 |

7,79 |

|

0,070 |

7,57 |

7,36 |

7,15 |

6,96 |

6,77 |

6,59 |

6,42 |

6,26 |

6,10 |

5,94 |

|

0,080 |

5,79 |

5,65 |

5,52 |

5,38 |

5,26 |

5,13 |

5,01 |

4,90 |

4,79 |

4,68 |

|

0,090 |

4,58 |

4,48 |

4,38 |

4,29 |

4,20 |

4,11 |

4,02 |

3,94 |

3,86 |

3,78 |

|

0,100 |

3,71 |

3,63 |

3,56 |

3,50 |

3,43 |

3,36 |

3,30 |

3,24 |

3,18 |

3,12 |

|

0,110 |

3,06 |

3,01 |

2,96 |

2,90 |

2,85 |

2,80 |

2,76 |

2,71 |

2,66 |

2,62 |

|

0,120 |

2,58 |

2,53 |

2,49 |

2,45 |

2,41 |

2,37 |

2,34 |

2,30 |

2,26 |

2,23 |

|

0,130 |

2,19 |

2,16 |

2,13 |

2,10 |

2,07 |

2,04 |

2,01 |

1,98 |

1,95 |

1,92 |

|

0,140 |

1,89 |

1,89 |

1,84 |

1,81 |

1,79 |

1,76 |

1,74 |

1,72 |

1,69 |

1,67 |

|

0,150 |

1,65 |

1,63 |

1,61 |

1,58 |

1,56 |

1,54 |

1,52 |

1,50 |

1,49 |

1,47 |

|

0,160 |

1,45 |

1,43 |

1,41 |

1,40 |

1,38 |

1,36 |

1,35 |

1,33 |

1,31 |

1,30 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ЖУРНАЛ

записи результатов испытаний на твердость лакокрасочных покрытий на древесине и

древесных материалах

|

Марка лакокрасочного материала |

Характеристика поверхности покрытия по обработке |

Номер замера |

Диагональ отпечатка d, мм |

Твердость HV, кгс/мм2 |

|

«____» _______________ 19___ г. Подпись _________________________

СОДЕРЖАНИЕ