ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУБАНКИ ДЕРЕВЯННЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 15987-91

(ИСО 2730-73)

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

РУБАНКИ ДЕРЕВЯННЫЕ Технические условия Wooden bodied planes. |

ГОСТ (ИСО 2730-73) |

Дата введения 01.01.93

Настоящий стандарт распространяется на деревянные рубанки, предназначенные для производства столярно-плотничных работ, изготовляемые для нужд народного хозяйства и экспорта.

Требования стандарта являются обязательными.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы и терминология основных деталей рубанков указаны на черт. 1 - 11 и в табл. 1.

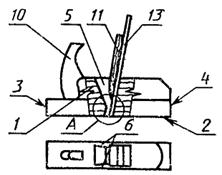

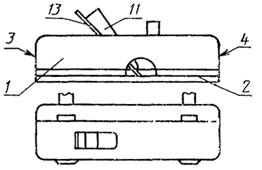

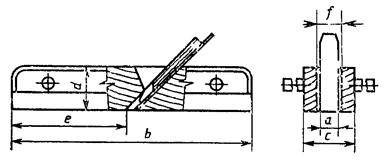

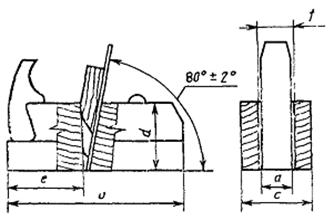

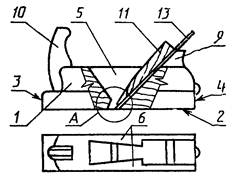

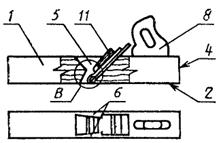

Рубанок шерхебель

Черт. 1

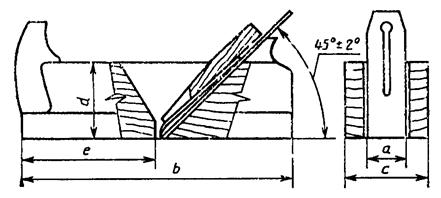

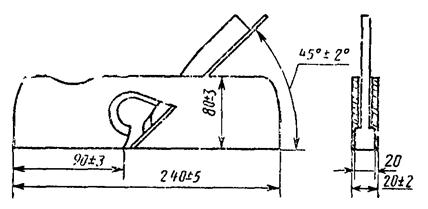

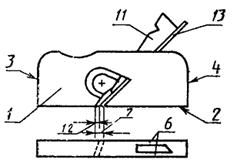

Рубанок с одиночным ножом (штапик)*

Черт. 2

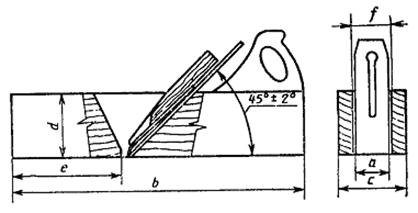

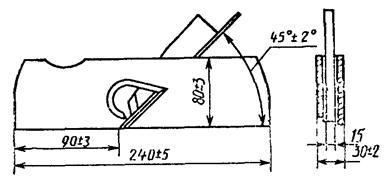

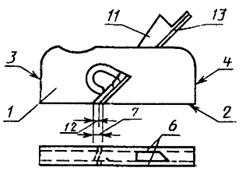

Рубанок медведка (штапик без роговой рукоятки)*

Черт. 3

А

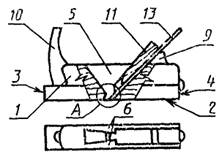

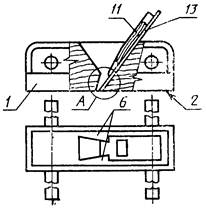

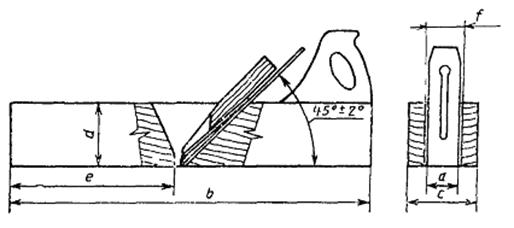

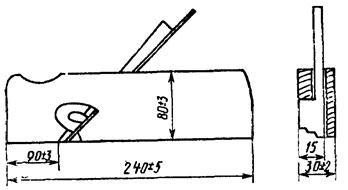

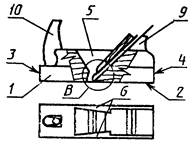

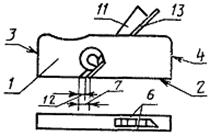

Рубанок с двойным ножом

Черт. 4

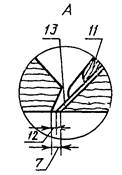

Полуфуганок (шерхебель)*

Черт. 5

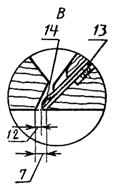

В

Фуганок

Черт. 6

Рубанок цинубель (шлифтик)*

Черт. 7

Рубанок зензубель

Черт. 8

Рубанок фальцгебель

Черт. 9

Рубанок калевка

Черт. 10

Рубанок шпунтубель

Черт. 11

* Типы рубанков, соответствующие ИСО 2730-73.

Таблица 1

|

Термины |

||

|

на русском языке |

на английском языке |

|

|

1 |

Колодка рубанка |

Body |

|

2 |

Подошва колодки |

Sole |

|

3 |

Нос |

Nose |

|

4 |

Пятка |

Heel |

|

5 |

Накладка колодки (коробка) |

Box |

|

6 |

Щеки |

Cheeks |

|

7 |

Проем |

Mouth |

|

8 |

Рукоятка |

Handle |

|

9 |

Предохранитель для рук |

Hand protector |

|

10 |

Роговая рукоятка |

Ramshorn handle |

|

11 |

Клин |

Wedge |

|

12 |

Зазор |

Clearense |

|

13 |

Нож |

Cut iron |

|

14 |

Стружколом |

Cap iron |

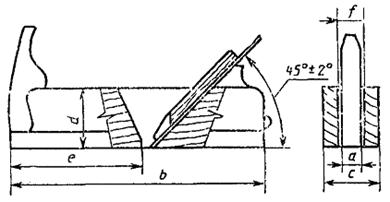

1.2. Основные размеры рубанков должны соответствовать указанным на черт. 12 - 22 и в табл. 2 - 8.

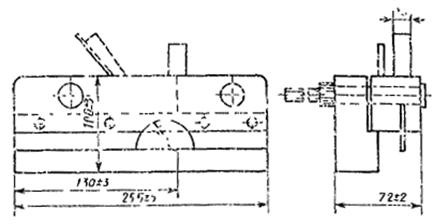

Рубанок шерхебель

Черт. 12

Таблица 2

мм

|

b Пред. откл. +5 |

с Пред. откл. ±2 |

d |

e |

||

|

Пред. откл. ±3 |

|||||

|

35 |

205 |

40 |

50 |

97 |

|

|

40 |

50 |

|

|||

|

35 |

240 |

50 |

65 |

105 |

|

|

40 |

|

||||

Рубанок с одиночным ножом (штапик)*

Черт. 13

Таблица 3

мм

|

b Пред. откл. ±5 |

с Пред. откл. ±2 |

d |

е |

f Пред. откл. +1,5 0 |

|

|

Пред. откл. ±3 |

|||||

|

30 |

205 |

50 |

50 |

97 |

- |

|

40 |

|||||

|

33* |

236 |

52 |

63 |

100 |

34,5 |

|

45* |

63 |

46,5 |

|||

|

48* |

67 |

49,5 |

|||

|

50 |

240 |

65 |

65 |

105 |

- |

Рубанок медведка

Черт. 14

Таблица 4

мм

|

b Пред. откл. ±5 |

с Пред. откл. ±2 |

d |

е |

f Пред. откл. +1,5 0 |

|

|

Пред. откл. ±3 |

|||||

|

42* |

236 |

61 |

63 |

100 |

43,5 |

|

45* |

63 |

46,5 |

|||

|

65* |

300 |

80 |

75 |

120 |

- |

Рубанок с двойным ножом

Черт. 15

Таблица 5

мм

|

b Пред. откл. ±5 |

с Пред. откл. ±2 |

d |

e |

||

|

Пред. откл. ±3 |

|||||

|

40 |

205 |

50 |

97 |

97 |

|

|

50 |

240 |

65 |

105 |

105 |

|

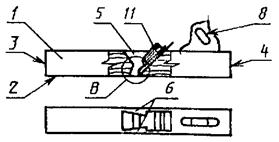

Полуфуганок (шерхебель)*

Черт. 16

Таблица 6

мм

|

b Пред. откл. ±5 |

с Пред. откл. ±2 |

d |

е |

f Пред. откл. +1,5 0 |

|

|||

|

Пред. откл. ±3 |

||||||||

|

42* |

530 |

61 |

63 |

224 |

43,5 |

|

||

|

50 |

70 |

65 |

220 |

- |

|

|||

|

51* |

530 (380) |

70 |

63 |

224 |

52,5 |

|

||

|

57* |

530 (430) |

76 |

58,5 |

|

||||

|

||||||||

Фуганок

Черт. 17

Таблица 7

мм

|

b Пред. откл. ±5 |

с Пред. откл. ±2 |

d |

е |

f Пред. откл. +1,5 0 |

|

||

|

Пред. откл. ±3 |

|||||||

|

51* |

600 |

72 |

75 |

250 |

52,5 |

|

|

|

54* |

75 |

55,5 |

|

||||

|

57* |

78 |

58,5 |

|

||||

|

60 |

650 |

75 |

70 |

270 |

- |

|

|

|

65 |

80 |

|

|||||

|

|||||||

Рубанок цинубель (шлифтик)

Черт. 18

Таблица 8

мм

|

b Пред. откл. ±5 |

с Пред. откл. ±2 |

d |

е |

f Пред. откл. +1,5 0 |

||

|

Пред. откл. ±3 |

||||||

|

50 |

200 |

65 |

65 |

104 |

- |

|

|

51* |

75 |

63 |

60 |

52,5 |

||

Рубанок зензубель

(черт. 19)

Черт. 19

Рубанок фальцгебель

(черт. 20)

Черт. 20

Рубанок калевка

(черт. 21)

Черт. 21

Рубанок шпунтубель

(черт. 22)

Черт. 22

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики

2.1.2. Основные детали рубанков должны изготовляться из следующих материалов:

колодка - из древесины двух различных пород, тщательно склеенной, с высоким показателем твердости для подошвы для уменьшения износа во время работы;

подошва колодки - из древесины граба, клена, белой акации, ясеня или бука по ГОСТ 2695; допускается по согласованию с потребителем подошву колодки изготовлять из древесины березы;

толщина подошвы колодки должна быть не менее 12 мм с расположением волокон вдоль продольной оси колодки рубанка;

накладка колодки - из древесины, предусмотренной для изготовления подошвы колодки и из древесины березы, ильма, береста по ГОСТ 2695.

Колодки рубанков допускается изготовлять цельными из древесины, предусмотренной для изготовления подошвы колодки.

Ножи - из двухслойной стали: основной слой - из стали марки 30 по ГОСТ 1050, марок У8, У8А, У9 по ГОСТ 1435; плакирующий слой - из стали марок 9ХФ, 9Х5ВФ, Х6ВФ, 9ХС по ГОСТ 5950 или из других марок стали, не уступающих по стойкости ножам, изготовленным из сталей, указанных выше.

Допускается изготовление цельных ножей из стали марок 9ХФ, 9Х5ВФ, Х6ВФ, 9ХС по ГОСТ 5950; марок У8, У8А, У9 по ГОСТ 1435 или из других марок стали, не уступающих по стойкости ножам, изготовленным из сталей, указанных выше.

Материалы для изготовления деталей рубанков, неуказанных выше и требования к ним - в соответствии с рабочими чертежами.

2.1.3. Древесина для деталей рубанка должна быть без трещин, гнили, прорости, червоточин, хорошо высушена (содержание влаги от 10 до 12 %) во избежание коробления. Остальные дефекты и пороки древесины не должны превышать норм, установленных для пиломатериалов 1-го сорта по ГОСТ 2695.

2.1.4. Сучки не допускаются на подошве колодки, роговой рукоятке, упоре, клине, а также на боковых и торцовых поверхностях колодки и в летке на расстоянии 15 мм от рабочей поверхности.

На остальных поверхностях колодки допускаются несквозные здоровые сросшиеся сучки.

Нос рубанка не должен иметь острых углов, которые могут врезаться в поверхность, подвергаемую строганию.

Предел прочности клеевого соединения должен быть не менее 4 МПа.

2.1.6. Шероховатость рабочей поверхности подошвы - не более Rm max 32 по ГОСТ 7016.

2.1.7. Допуск плоскостности рабочей поверхности подошвы колодки рубанка не должен превышать:

у рубанков с двойным ножом - 0,08 мм на 100 мм длины;

у фуганков и полуфуганков - 0,1 мм на 200 мм длины;

у остальных рубанков - 0,12 мм на 100 мм длины.

2.1.9. Твердость цельных ножей и плакирующего слоя должна быть 58...63 HRCэ на участке длиной не менее 45 мм от режущей кромки.

для шерхебелей и рубанков с одиночным ножом - от 0,5 до 4;

для остальных рубанков - от 0,5 до 2.

Лакокрасочное покрытие должно соответствовать III классу по ГОСТ 9.032, условия эксплуатации - У3 по ГОСТ 9.104.

Допускается по согласованию с потребителем пропитка деревянных деталей олифой.

2.1.14. Поверхности металлических деталей должны иметь металлические или неметаллические неорганические покрытия по ГОСТ 9.306, ГОСТ 9.301, группа условий эксплуатации 3 по ГОСТ 15150.

Допускается отсутствие покрытия на поверхностях ножа, образующих режущую кромку.

для рубанков с шириной ножа 50 мм и более - 135;

» » » » » от 30 до 50 мм - 75;

» » » » » менее 30 мм - 45.

Установленный срок службы рубанков должен быть не менее 3 лет.

Критерием предельного состояния рубанка является уменьшение толщины подошвы колодки до 7 мм или достижение шероховатости рабочей поверхности подошвы колодки рубанка в результате износа Rm max 100 мкм по ГОСТ 7016 или износ задней грани режущей кромки ножа более 0,3 мм.

2.2.1. На колодке рубанка должны быть четко нанесены:

товарный знак предприятия-изготовителя или его наименование;

обозначение стандарта.

Допускается по согласованию с потребителем маркировку наносить на индивидуальной упаковке.

2.2.2. Остальные требования к маркировке и упаковке - по ГОСТ 18088.

2.3.1. Поверхности металлических деталей рубанков, не имеющие защитно-декоративных покрытий должны подвергаться консервации в соответствии с ГОСТ 9.014, группа изделий IV, вариант временной противокоррозионной защиты ВЗ-1.

Срок защиты без переконсервации не менее одного года.

Допускаются другие варианты защиты по ГОСТ 9.014.

2.3.2. Внутренняя упаковка - ВУ-1 или ВУ-2 по ГОСТ 9.014. Допускается другая упаковка, обеспечивающая сохранность рубанков от механических повреждений и воздействия влаги во время транспортирования и хранения.

3. ПРИЕМКА

3.1. Рубанки следует подвергать приемочному контролю и периодическим испытаниям.

3.2. Приемочный контроль должен состоять из сплошного и выборочного контроля.

При сплошном контроле проверяют соответствие рубанков требованиям пп. 2.1.1 (в части соответствия образцу-эталону), 2.1.3 (кроме влажности), 2.1.4, 2.1.10, 2.1.11, 2.2 и 2.3.

При проверке рубанков на соответствие требованиям пп. 2.1.1, 2.1.2, 2.1.3, 2.1.5 - 2.1.9, 2.1.12 - 2.1.15 применяют выборочный контроль по ГОСТ 18242. Размеры партий и ступени контроля выбираются по согласованию с заказчиком или потребителем.

Партия должна состоять из рубанков одного типоразмера, изготовленных из одного материала по одному технологическому процессу и одновременно предъявленных к приемке по одному документу.

3.3. Периодическим испытаниям на стойкость и установленный срок службы, проводимым не реже одного раза в три года, подвергают не менее 5 рубанков каждого размера, изготавливаемого на данном предприятии.

При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводят повторные испытания удвоенного количества рубанков из той же партии.

3.4. Контроль установленного срока службы (п. 2.15) проводят в условиях подконтрольной эксплуатации, а его результаты считать удовлетворительными, если каждый испытываемый рубанок имеет срок службы не менее указанного в п. 2.1.15.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Размеры рубанков (пп. 1.2, 2.1.2, 2.1.12) проверяют универсальными или специальными средствами измерения, обеспечивающими требуемую точность измерения.

4.2. Внешний вид рубанков (пп. 2.1.3 (кроме влажности), 2.1.4, 2.1.14, 2.2, 2.3) проверяют визуальным осмотром методом сравнения с образцами-эталонами, утвержденными в установленном порядке.

4.3. Влажность древесины (п. 2.1.3) проверяют по ГОСТ 16588.

4.4. Предел прочности клеевого соединения подошвы с накладкой (п. 2.1.5) проверяют по ГОСТ 15613.1, ГОСТ 15613.2 при этом усилие при раскалывании образца должно быть направлено вдоль волокон.

4.5. Шероховатость поверхностей деталей рубанков (п. 2.1.6) проверяют сравнением с образцами шероховатости по ГОСТ 9378.

4.6. Допуск плоскостности (пп. 2.1.7, 2.1.8) контролируют на поверочной плите по ГОСТ 10905 при помощи щупов.

4.7. Контроль твердости ножей (п. 2.1.9) - по ГОСТ 9013.

4.8. Работоспособность рубанков (п. 2.1.10, 2.1.11) проверяют строганием образца из сосновой или еловой древесины по ГОСТ 8486 влажностью не более 22 % в течение 5 мин, шириной, обеспечивающей захват стружки всей режущей кромкой ножа.

После испытания режущая кромка ножа не должна иметь видимых механических повреждений и рубанки должны быть пригодны для дальнейшей работы; смещение ножа и забивание стружкой проема не допускается.

4.9. Контроль качества лакокрасочного покрытия (п. 2.1.13) осуществляют сравнением с образцом-эталоном, утвержденным в установленном порядке; металлических или неметаллических неорганических покрытий - по ГОСТ 9.302.

4.10. Средний период стойкости (п. 2.1.15) проверяют строганием образца из сосновой или еловой древесины по ГОСТ 8486 влажностью не более 22 % при выдерживании условий, указанных в п. 2.1.15.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Требования к транспортированию и хранению - по ГОСТ 18088.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие рубанков требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

6.2. Гарантийный срок эксплуатации рубанков - 12 мес со дня продажи через розничную торговую сеть, а для внерыночного потребления - со дня получения потребителем.

ПРИЛОЖЕНИЕ

Справочное

СООТВЕТСТВИЕ НАСТОЯЩЕГО СТАНДАРТА МЕЖДУНАРОДНОМУ СТАНДАРТУ ИСО 2730-73

Размеры рубанков, установленные в настоящем стандарте, полностью охватывают номенклатуру размеров рубанков по стандарту ИСО 2730-73. Размеры рубанков по стандарту ИСО 2730-73 отмечены в таблице настоящего стандарта знаком «*».

В настоящем стандарте расширена номенклатура размеров рубанков. Дополнительно включены требования к материалам, шероховатости, работоспособности покрытию, требований к плоскостности рубанков, а также требования к приемке, методам контроля, упаковке, транспортированию и хранению рубанков.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 262 «Инструмент механизированный и ручной»

РАЗРАБОТЧИКИ

И.В. Амброзевич, А.Б. Писарчик, Г.М. Малаш, Э.М. Яркова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 12.12.91 № 1939. Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 2730-73 «Рубанки в деревянной колодке» с дополнительными требованиями, отражающими потребности народного хозяйства

3. Срок проверки - 1996 г., периодичность проверки - 5 лет

4. Взамен ГОСТ 15987-79, ГОСТ 14664-77, ГОСТ 14665-77, ГОСТ 14666-79, ГОСТ 14667-79, ГОСТ 14668-79, ГОСТ 14669-79, ГОСТ 14670-77, ГОСТ 14671-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 9013-59 |

|||

|

ГОСТ 10905-86 |

|||

|

ГОСТ 1435-90 |

ГОСТ 16588-79 |

||

|

ГОСТ 18088-83 |

|||

|

ГОСТ 5950-73 |

СОДЕРЖАНИЕ

|

1. Основные параметры и размеры.. 1 5. Транспортирование и хранение. 11 Приложение Соответствие настоящего стандарта международному стандарту ИСО 2730-73. 11 |