ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ

Методы испытаний на растяжение при повышенных температурах

ГОСТ 9651-84

(ИСО 783-89)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Методы испытаний на растяжение Metals. Methods of tension tests at

elevated |

ГОСТ (ИСО 783-89) |

Дата введения 01.01.86

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более, а для тонких листов и лент толщиной от 0,5 мм определение при температурах от 35 до 1200 °С характеристик механических свойств:

предела текучести физического;

предела текучести условного;

временного сопротивления;

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на проволоку и трубы.

Стандарт полностью соответствует СТ СЭВ 1194-88, ИСО 783-89 по сущности метода, проведению испытаний и обработке результатов.

Термины, применяемые в настоящем стандарте, и пояснения к ним - по ГОСТ 1497-84.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Типы и размеры пропорциональных плоских и цилиндрических образцов приведены в приложении.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается применение пропорциональных образцов других типов и размеров.

(Измененная редакция, Изм. № 1).

1.2. Требования к изготовлению образцов, их предельным отклонениям в размерах рабочей части, маркировке - по ГОСТ 1497-84.

2. АППАРАТУРА

2.1. Аппаратура - по ГОСТ 1497-84 с дополнениями.

2.1.1. Рабочее пространство испытательных машин должно позволять устанавливать нагревательное устройство с удлинительными штангами для крепления образцов, которые должны обеспечивать надежное центрирование образца в захватах испытательной машины.

2.1.2. Нагревательное устройство должно обеспечивать равномерный нагрев образца по его рабочей части до заданной температуры испытания и поддержание этой температуры с учетом предельных отклонений, указанных в п. 4.2 настоящего стандарта, на протяжении всего испытания.

2.1.3. Термоэлектрические преобразователи первичные (термопары) должны соответствовать требованиям ГОСТ 3044-84.

(Измененная редакция, Изм. № 1).

2.1.4. Регулирующие и измерительные приборы должны соответствовать требованиям ГОСТ 7164-78, ГОСТ 9245-79, ГОСТ 9736-91 и иметь класс точности не ниже 0,5.

3. ПОДГОТОВКА К ПРОВЕДЕНИЮ ИСПЫТАНИЯ

3.1. Измерение размеров образца, определение его начальной площади поперечного сечения F0, установление, нанесение и измерение начальной расчетной длины l0 - по ГОСТ 1497-84.

3.2. Для измерения температуры на образец устанавливают:

два первичных термопреобразователя (термопары) - при l0 ≤ 100 мм (у меток, ограничивающих начальную расчетную длину образца l0);

три первичных термопреобразователя (термопары) - при l0 > 100 мм (у меток, ограничивающих начальную расчетную длину образца l0 и в середине ее).

За исключением разногласий в оценке качества металла, допускается устанавливать на образце с начальной расчетной длиной l0 до 50 мм один первичный термопреобразователь (термопару) в средней части начальной расчетной длины образца l0.

3.3. Рабочий конец первичного термопреобразователя (термопары) должен иметь надежный контакт с поверхностью образца и быть изолированным от радиационного нагрева.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец, находящийся в нагревательном устройстве и нагретый до заданной температуры, после установленного времени выдержки подвергают испытанию.

4.2. Предельные отклонения от установленной температуры испытания в точках замера по длине расчетной части образца без учета погрешностей измерения температуры, обусловленных термоэлектрическим преобразователем и вторичными приборами, не должны превышать:

± 5 °С - при температуре испытания до 600 °С;

± 7 °С - при температуре испытания свыше 600 до 900 °С;

± 8 °С - при температуре испытания свыше 900 до 1200 °С.

При разногласиях в оценке качества металла предельные отклонения температуры от установленной при испытании в любой точке расчетной длины образца должны быть на 2 °С ниже.

Допускаются предельные отклонения от установленной температуры:

± 3 °С - при температуре испытания до 600 °С;

± 4 °С - при температуре испытания свыше 600 до 800 °С;

± 5 °С - при температурах испытания свыше 800 до 1000 °С,

(Измененная редакция, Изм. № 1).

4.3. Продолжительность нагрева образца до температуры испытания и время выдержки при этой температуре указываются в нормативно-технической документации на металлопродукцию. При отсутствии таких указаний продолжительность нагрева до температуры испытания должна составлять не более 1 ч, время выдержки - от 20 до 30 мин.

4.4. При наличии указаний в нормативно-технической документации на металлопродукцию допускается проводить испытания в защитной (нейтральные газы) атмосфере.

Продолжительность нагрева образца до температуры испытания в защитной атмосфере и время выдержки указываются в нормативно-технической документации на металлопродукцию.

4.5. Остальные требования к проведению испытания, обработке результатов - по ГОСТ 1497-84.

Для указания температуры испытания к обозначению определяемой характеристики механических свойств добавляют соответствующий цифровой индекс.

Пример: σ0,2/450, σв/450, δ5/450, ψ450 - предел текучести

условный с допуском на величину остаточной деформации 0,2 %, временное сопротивление, относительное удлинение после разрыва образца с ![]() , относительное сужение поперечного

сечения после разрыва, определенные при температуре испытания 450 °С.

, относительное сужение поперечного

сечения после разрыва, определенные при температуре испытания 450 °С.

ПРИЛОЖЕНИЕ

Рекомендуемое

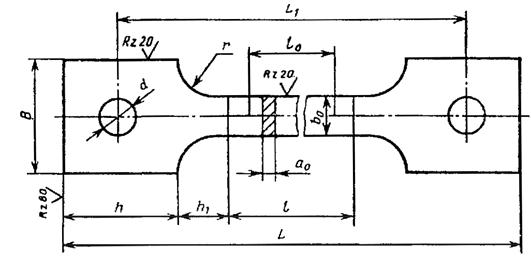

ПРОПОРЦИОНАЛЬНЫЕ ПЛОСКИЕ ОБРАЗЦЫ

Таблица 1

мм

|

a0 |

b0 |

|

|

l |

B |

h |

h1 |

r |

d |

L1 |

L |

|

|

1 |

0,5 - 1,0 |

10 |

20 |

40 |

l0 + (1,5 ... 2,5) |

30 |

40 |

15 - 20 |

25 - 40 |

10 |

l + h + 2h1 |

l + 2h + 2h1 |

|

2 |

1,1 - 2,0 |

10 |

25 |

50 |

30 |

40 |

15 - 20 |

25 - 40 |

10 |

|||

|

3 |

2,1 - 3,0 |

10 |

30 |

60 |

40 |

40 |

15 - 20 |

25 - 40 |

12 |

|||

|

4 |

3,1 - 4,0 |

10 |

35 |

70 |

40 |

40 |

15 - 20 |

25 - 40 |

12 |

|||

|

5 |

4,1 - 5,0 |

10 |

40 |

80 |

40 |

40 |

15 - 20 |

25 - 40 |

15 |

|||

|

6 |

5,1 - 6,0 |

15 |

55 |

110 |

50 |

50 |

15 - 20 |

25 - 40 |

15 |

|||

|

7 |

6,1 - 7,0 |

15 |

55 |

110 |

50 |

50 |

15 - 20 |

25 - 40 |

15 |

|||

|

8 |

7,1 - 8,0 |

15 |

60 |

120 |

50 |

50 |

15 - 20 |

25 - 40 |

15 |

|||

|

9 |

8,1 - 8,5 |

20 |

75 |

150 |

50 |

50 |

15 - 20 |

25 - 40 |

15 |

|||

|

10 |

8,6 - 10,0 |

20 |

80 |

160 |

60 |

60 |

15 - 20 |

25 - 40 |

20 |

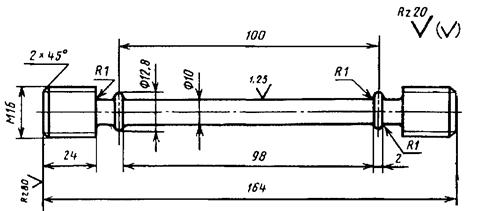

ПРОПОРЦИОНАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ ОБРАЗЦЫ

Тип I

Таблица 2

|

Номер образца |

d0 |

l0 = 5d0 |

l0 = 10d0 |

l |

d |

D |

r |

h |

h1 |

|

А |

3 |

15 |

30 |

l0 + (0,5 ... 2)d0 |

6 |

M10 |

4 |

12 |

4 |

|

В |

4 |

20 |

40 |

6 |

M10 |

4 |

12 |

4 |

|

|

1 |

5 |

25 |

50 |

8 |

M12 |

5 |

14 |

5 |

|

|

2 |

6 |

30 |

60 |

10 |

M12 |

5 |

15 |

5 |

|

|

3 |

8 |

40 |

80 |

12 |

M16 |

5 |

15 |

5 |

|

|

4 |

10 |

50 |

100 |

12 |

M16 |

5 |

15 |

5 |

(Измененная редакция, Изм. № 1).

Тип II

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

В.И. Маторин, Б.М. Овсянников, В.Д. Хромов, Н.А. Бирун, А.В. Минашин, Э.Д. Петренко, М.Ф. Жембус, В.Г. Гешелин, А.В. Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16.07.84 № 2513

3. ВЗАМЕН ГОСТ 9651-73

4. Стандарт полностью соответствует СТ СЭВ 1194-88 и соответствует ИСО 783-89 по сущности метода, проведению испытаний и обработке результатов

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

6. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 11.05.90 № 1156

7. ПЕРЕИЗДАНИЕ (февраль 1993 г.) с Изменением № 1, утвержденным в мае 1990 г. (ИУС 8-90)

СОДЕРЖАНИЕ