ГОСТ 8467-83

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ БУРИЛЬНЫЕ

НИППЕЛЬНОГО

СОЕДИНЕНИЯ

ДЛЯ ГЕОЛОГО-РАЗВЕДОЧНОГО БУРЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

|

|

Москва

Стандартинформ

2010

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ СТАЛЬНЫЕ БУРИЛЬНЫЕ

НИППЕЛЬНОГО СОЕДИНЕНИЯ ДЛЯ

ГЕОЛОГО-РАЗВЕДОЧНОГО БУРЕНИЯ

Технические условия

Steel drill pipes for core drilling. Specifications

|

ГОСТ

8467-83

Взамен

ГОСТ 8467-57

|

Постановлением Государственного комитета СССР по стандартам от 10.10.83 г. № 4832 дата введения установлена

01.01.86

Ограничение

срока действия снято по протоколу № 5-94 Межгосударственного совета по

стандартизации, метрологии и сертификации (ИУС 11-12-94)

Настоящий стандарт

распространяется на стальные бесшовные бурильные трубы ниппельного соединения,

предназначенные для бурения геолого-разведочных скважин на твердые полезные

ископаемые, на резьбу этих труб и взаимосвязанных с ними изделий.

(Измененная редакция, Изм. № 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Трубы изготовляют по размерам и массе, приведенным в

табл. 1 и на черт. 1.

(Измененная

редакция, Изм. № 1).

1.2. Овальность

и разностенность труб не должны выводить размеры труб за предельные отклонения

соответственно по наружному диаметру и толщине стенки.

1.3. Непрямолинейность на любом участке труб не должна

превышать 0,5 мм на 1 м длины.

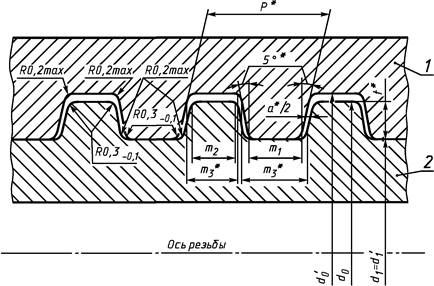

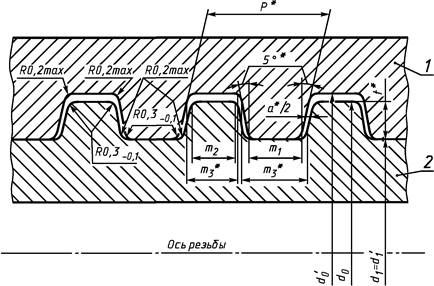

1.4. Размеры резьбы (наружной и внутренней) приведены на

черт. 2 и в табл. 2.

(Измененная редакция, Изм. № 1).

1.5. Трубы изготовляют с правой или левой резьбой.

Направление резьбы оговаривается в заказе.

_______

*

Размеры для справок

Черт. 1

_______

*

Размеры для справок

1 - внутренняя резьба; 2 - наружная резьба

Черт. 2

Примеры условных обозначений

Труба бурильная диаметром 54 мм, длиной 4500 мм, с

правой резьбой, из стали группы прочности К:

Труба бурильная 54´4500

- К ГОСТ 8467-83

То же, с левой резьбой:

Труба бурильная Л54´4500

- К ГОСТ 8467-83

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями

настоящего стандарта по технологическим регламентам, утвержденным в

установленном порядке.

2.2. Трубы изготовляют из стали группы прочности К, Е, М.

Массовая доля серы и фосфора в стали не должна превышать 0,045 % каждого.

2.3. Трубы должны быть термически обработанными.

Механические свойства стали должны соответствовать приведенным в табл. 3.

Таблица 3

|

Наименование

показателей

|

Норма механических

свойств для стали группы прочности, не менее

|

|

К

|

Е

|

М

|

|

Временное сопротивление σв,

МПа (кгс/мм2)

|

687

|

735

|

862

|

|

(70)

|

(75)

|

(87,9)

|

|

Предел текучести σт,

МПа (кгс/мм2)

|

490

|

539

|

758

|

|

(50)

|

(55)

|

(77,3)

|

|

Относительное удлинение δ5,

%

|

12

|

12

|

12

|

2.4. На поверхности труб не допускаются рванины, трещины,

плены, раковины-вдавы и закаты.

Допускаются отдельные вмятины, риски и другие дефекты,

обусловленные способом производства, и следы зачистки дефектов, если они не

выводят толщину стенки за минимальные размеры, а также слой окалины, не

препятствующий осмотру.

2.5. Биение поверхности резьбы (поверхности В) относительно

наружной необработанной поверхности трубы (поверхности А вне зоны высадки

на расстоянии 300 мм от торца трубы) не должно превышать 1,15 мм у торца трубы.

Биение поверхности резьбы (поверхности В) относительно

наружной проточенной поверхности трубы (поверхности Б) не должно

превышать 0,4 мм на длине 200 мм.

2.6. Шероховатость поверхности наружной проточки

высаженного конца трубы не должна превышать Rz 80 мкм по

ГОСТ 2789-73.

2.7. Шероховатость поверхности резьбы и упорных торцов

(поверхности Г) не должна превышать Rz 40 мкм по

ГОСТ 2789-73.

2.8. Биение поверхности конуса упорных торцов резьбы

(поверхности Г) относительно поверхности резьбы (поверхность В)

в направлении, перпендикулярном поверхности Г, не должно превышать 0,08

мм.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из

труб одного размера, одной группы прочности стали и сопровождаться одним

документом о качестве в соответствии с ГОСТ 10692-80

с дополнением: содержание серы и фосфора в стали принимают по документу о

качестве металла.

Количество труб в партии не более 300 шт.

3.2. Контролю поверхности, геометрических размеров труб и

правильности исполнения резьбы подвергают каждую трубу.

3.3. Для контроля качества от партии отбирают:

одну трубу - для контроля механических свойств металла;

5 % - для контроля соосности резьбы и наружной (гладкой

и проточенной) поверхности труб;

10 % - для контроля биения поверхности конуса упорных

торцов.

При возникновении разногласий в оценке содержания серы

и фосфора в стали для проверки отбирают одну трубу.

3.4. При получении неудовлетворительных результатов

испытания хотя бы по одному из показателей по нему проводят повторные испытания

на удвоенном количестве труб, отобранных от той же партии. Результаты повторных

испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. От каждой отобранной трубы вырезают по одному

образцу для каждого вида испытаний.

Содержание серы и фосфора в стали определяют то ГОСТ

12347-77 и ГОСТ

12345-2001. Пробы отбирают по ГОСТ

7565-81.

4.2. Испытание на растяжение проводят по ГОСТ 10006-80

на продольном коротком образце, вырезанном из высаженной части трубы. Скорость

перемещения подвижного захвата до предела текучести - не более 10 мм/мин, за

пределом текучести - не более 40 мм/мин.

4.3. Контроль поверхности проводят визуально. Проверку

глубины допускаемых дефектов проводят надпиловкой или другим способом.

4.4. Непрямолинейность труб на 1 м длины проверяют

поверочной линейкой 1 м по ГОСТ 8026-92

и набором щупов по НД. Непрямолинейность труб на концевых участках длиной 300

мм от торца не контролируется.

4.5. Контроль наружного диаметра и овальности проводят

гладкими микрометрами по ГОСТ 6507-90 или предельными

калибрами-скобами по ГОСТ 18362-93.

Контроль внутреннего диаметра проводят

калибрами-пробками по ГОСТ

14810-69, ГОСТ

14812-69 и ГОСТ

21401-75.

Контроль толщины стенки проводят трубными микрометрами

по ГОСТ 6507-90.

1 - оправка; 2 - втулка; 3 - державка; 4

- индикаторная головка; 5 - труба

Черт. 3

Контроль длины проводят рулеткой длиной 10 м по ГОСТ

7502-98.

4.6. Контроль правильности исполнения резьб проводят

калибрами по НД.

(Измененная редакция, Изм. № 1).

4.7. Для контроля биения поверхности В относительно

поверхности А в резьбу трубы ввинчивают специальную оправку,

цилиндрическая часть которой должна иметь наружный диаметр не более наружного

диаметра резьбы трубы и быть соосной с ее резьбовой частью. Резьба оправки

должна иметь размеры резьбы ниппеля.

На гладкую поверхность ввинченной оправки насаживают

(по скользящей посадке) специальную втулку, на которой закреплена державка с

индикаторной головкой часового типа (черт. 3).

Втулку размещают у торца трубы, а ножку индикаторной

головки - на расстоянии 300 мм от торца трубы.

Вращая трубу и удерживая индикаторную головку на

поверхности А, измеряют биение этой поверхности относительно поверхности

В.

4.8. Биение поверхности В относительно поверхности

Б контролируют по п. 4.7. Втулку

располагают на оправке на расстоянии 200 мм от торца, ножку индикаторной

головки - на проточенной поверхности Б.

Вращая трубу и удерживая индикаторную головку на

проточенной части трубы, измеряют биение поверхности Б относительно

поверхности В.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковку, транспортирование и хранение проводят по ГОСТ 10692-80

с дополнениями.

5.1.1. На каждой трубе на расстоянии не более 100 мм от

торца проставляют четкую маркировку клеймами: товарный знак

предприятия-изготовителя, размер наружного диаметра, группу прочности стали и

клеймо отдела технического контроля.

На трубах с левой резьбой дополнительно наносится

надпись «Лев».

5.1.2. Для предохранения резьбы от повреждений в концы труб

ввинчивают или вставляют предохранительные пробки.

СОДЕРЖАНИЕ