ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

ТРУБЫ БЕТОННЫЕ БЕЗНАПОРНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 20054-82

РАЗРАБОТАН

Министерством

промышленности строительных материалов СCCР.

Научно-исследовательским

институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Государственным

проектным институтом «Союзводоканалпроект» Госстроя СССР

Министерством строительного, дорожного и коммунального машиностроения

ИСПОЛНИТЕЛИ

А. Г. Грайфер, канд.

техн. наук (руководитель темы); А. И. Дмитриев, канд. техн. наук;. К.

А. Маврин, канд. техн. наук; А. Д. Шарипов; А. Л. Ционский, канд.

техн. наук; В. С. Широков, канд. техн. наук; Ю. А. Саввина, канд.

техн. наук; Л. П. Хлюпин; В. П. Пономарев; С. К. Казарин; А. Ф. Шашин; Н.Н.

Перетрухин

ВНЕСЕН

Министерством промышленности строительных материалов СССР

Зам. министра И. В. Ассовский

УТВЕРЖДЕН

И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам

строительства от 12 марта 1982 г. №48;

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ТРУБЫ БЕТОННЫЕ БЕЗНАПОРНЫЕ

Технические условия

Concrete non-pressure pipes. Specification

|

ГОСТ

20054-82

Взамен

ГОСТ 20054-74

|

Постановлением Государственного комитета СССР по делам

строительства от 12 марта 1982 г. № 48 срок введения установлен

с 01.01 1983 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на бетонные

безнапорные раструбные и фальцевые трубы с круглым отверстием, изготовляемые из

тяжелого бетона и предназначенные для строительства в любых климатических

условиях, а также при сейсмичности района строительства до 7 баллов

включительно, подземных трубопроводов, по которым предусматривается

транспортирование всех видов сточных вод самотеком.

Трубы, предназначаемые для эксплуатации в условиях

воздействия агрессивной среды, должны удовлетворять дополнительным требованиям,

установленным в проекте трубопровода согласно главе СНиП II-28-73.

Изготовление труб из мелкозернистого бетона в

соответствии с требованиями настоящего стандарта допускается только при

соответствующем технико-экономическом обосновании.

Стандарт не распространяется на звенья бетонных

водопропускных труб, укладываемых под насыпи железных и автомобильных дорог.

1.1. Трубы подразделяют на следующие типы:

ТБ - раструбные цилиндрические со стыковыми

соединениями, уплотняемыми герметиками или другими материалами;

ТБС - раструбные цилиндрические со ступенчатой

стыковой поверхностью втулочного конца трубы, стыковые соединения которых

уплотняются резиновыми кольцами;

ТБПС - тоже, с подошвой;

ТБФ - фальцевые цилиндрические со стыковыми

соединениями, уплотняемыми герметиками или другими материалами;

ТБПФ - тоже, с подошвой.

Трубы высшей категории качества могут быть: всех типов

- при диаметре менее 400 мм, только типов ТБС и ТБПС - при диаметре 400 мм и

более.

1.2. Форма и размеры труб в зависимости от значений

внутреннего диаметра должны соответствовать:

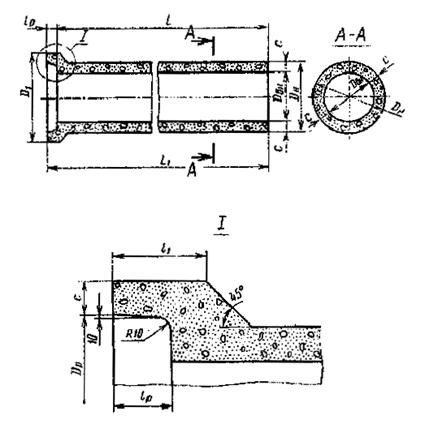

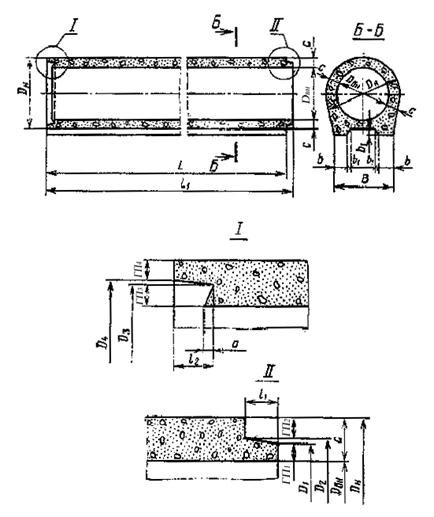

типа ТБ указанным на черт. 1 и в табл. 1

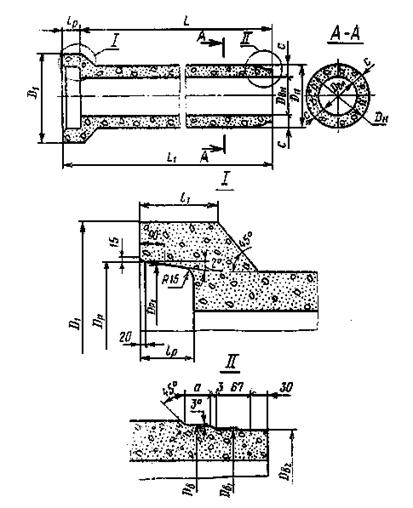

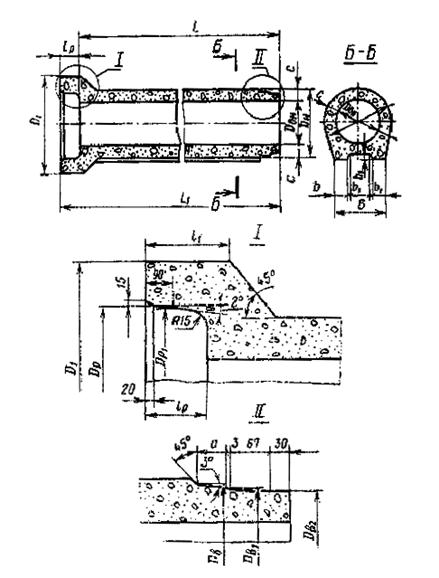

» ТБС » » » 2 » » » 2

» ТБПС » » » 3 » » » 3

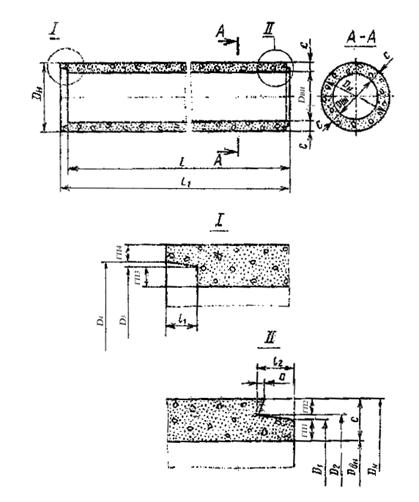

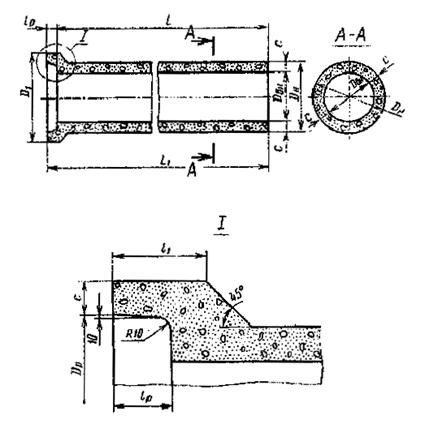

» ТБФ » » » 4 » » » 4

» ТБПФ » » » 5 » » » 5

Примечания:

1.

Допускается изготовлять трубы всех типов большей полезной длины, чем указано в табл. 1-5.

При этом полезная длина труб (L) должна быть

кратной 500 мм.

2. Допускается до 1 января 1986 г. изготавливать на действующем

оборудовании трубы с размерами, отличными от указанных в табл. 1-5,

при условии соблюдения всех остальных требований, установленных настоящим

стандартом.

1.3. Трубы в зависимости от их прочности подразделяют

по несущей способности на две группы:

1 - трубы нормальной прочности;

2 - трубы повышенной прочности.

1.4. Трубы обозначают марками в соответствии с ГОСТ

23009-78. Марка труб состоит из буквенно-цифровых групп, разделенных

дефисами. Первая группа марки содержит обозначение типа трубы и номинальные

габаритные размеры: диаметр условного прохода в сантиметрах и полезную длину в

дециметрах.

Во второй группе марки указывают группу по несущей

способности.

В третью группу марки включают обозначения

дополнительных характеристик, отражающих условия эксплуатации труб. Например

для труб, применяемых в условиях воздействия агрессивных сред, - характеристики

степени плотности бетона (Н - нормальная плотность, П - повышенная плотность, О

- особоплотный) и вид агрессии (Щ - щелочная, К - кислотная и др.).

Пример условного обозначения (марки)

трубы типа ТБ диаметром условного прохода 600 мм,

полезной длиной 2000 мм, 2-й группы по несущей способности, предназначенной для

эксплуатации в обычных условиях:

ТБ 60.20-2

То же, трубы типа ТБС диаметром условного прохода 1000

мм, полезной длиной 2000 мм, 1-й группы по несущей способности, предназначенной

для эксплуатации в условиях воздействия среднеагрессивной щелочной среды:

ТБС 100.20-1-ПШ

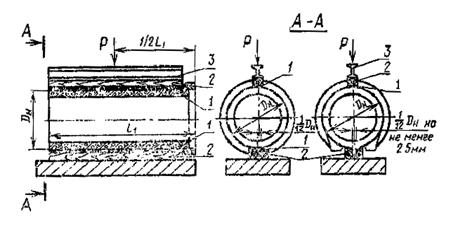

Трубы типа ТБ

Разрез по продольной оси трубы

Черт. 1

2.1. Трубы следует изготовлять в соответствии с

требованиями настоящего стандарта по технологическому регламенту, утвержденному

в установленном порядке.

2.2. Трубы следует изготовлять в формах,

удовлетворяющих требованиям государственных стандартов или утвержденных в

установленном порядке технических условий на формы для изготовления труб

конкретных типов и обеспечивающих соблюдение требований, установленных

настоящим стандартом к качеству и точности изготовления труб.

2.3. Трубы по прочности должны выдерживать контрольные

нагрузки, указанные в табл. 6.

Таблица 6

|

Диаметр

условного прохода трубы Dy, мм

|

100

|

150

|

200

|

300

|

400

|

500

|

600

|

800

|

1000

|

|

Контрольная

линейная нагрузка по проверке прочности труб, кН/м (тс/м):

|

|

|

|

|

|

|

|

|

|

|

при 1-й

группе по несущей способности

|

15,7 (1,60)

|

16,7 (1,70)

|

18,6 (1,90)

|

28,4 (2,90)

|

34,3 (3,50)

|

38,2 (3,90)

|

42,2 (4,30)

|

50,0 (5,10)

|

57,9 (5,90)

|

|

при 2-й

группе по несущей способности

|

-

|

-

|

-

|

39,2 (4,00)

|

47,1 (4,80)

|

53,9 (5,50)

|

60,8 (6,20)

|

74,5 (7,60)

|

88,3 (9,00)

|

2.4. Трубы должны выдерживать внутреннее испытательное

гидростатическое давление, равное 0,05 МПа (0,5 кгс/см2).

2.5. Трубы должны иметь заводскую готовность,

соответствующую требованиям настоящего стандарта.

2.6. Бетон

2.6.1. Прочность бетона труб должна соответствовать

проектной марке по прочности на осевое растяжение, принятой в соответствии с табл. 1-5

настоящего стандарта и указанной в заказе на изготовление труб.

2.6.2. Коэффициент вариации прочности бетона в партии

для труб высшей категории качества должен быть не более 8%.

2.6.3. Бетон должен иметь марку по водонепроницаемости

В 4.

2.6.4. Морозостойкость бетона должна соответствовать марке,

установленной проектом трубопровода в зависимости от режима эксплуатации

конструкций и климатических условий района строительства (согласно главе СНиП

II-31-74) и указанной в заказе на изготовление труб.

2.6.5. Качество материалов, применяемых для приготовления

бетона, должно обеспечивать выполнение технических требований, установленных

настоящим стандартом, и удовлетворять требованиям:

цемент - ГОСТ 10178-76;

заполнители - ГОСТ 10268-80 (наибольшая крупность

зерен крупного заполнителя 10 мм);

вода - ГОСТ 23732-79.

Качество применяемых при изготовлении бетона добавок

должно соответствовать требованиям государственных стандартов или утвержденных

в установленном порядке технических условий на эти добавки.

2.6.6. Бетон труб,

предназначенных для работы в условиях воздействия агрессивной среды, а также

материалы для его приготовления должны удовлетворять требованиям, установленным

проектом трубопровода согласно главе СНиП II-28-73 и указанным в заказе на

изготовление труб.

2.6.7. Поставку труб потребителю следует производить

после достижения бетоном требуемой прочности, устанавливаемой по ГОСТ

18105.0-80 и ГОСТ 18105.1-80, в зависимости от величины нормируемой отпускной

прочности и фактической однородности бетона.

Величина нормируемой отпускной прочности бетона должна

назначаться и согласовываться в соответствии с требованиями ГОСТ 13015-75. При

этом величина нормируемой отпускной прочности бетона должна быть не менее 90 %

от проектной марки по прочности на осевое растяжение.

Поставка труб с отпускной прочностью бетона ниже

прочности, соответствующей его проектной марке, может производиться при

условии, что изготовитель гарантирует достижение бетоном труб прочности,

соответствующей его проектной марке (определяемой по результатам испытаний

контрольных образцов, хранившихся в нормальных условиях по ГОСТ 10180-78) в

возрасте 28 сут.

2.7. Точность

изготовления труб

2.7.1. Отклонения фактических размеров труб от

номинальных не должны превышать величин, указанных в табл. 7.

Для труб высшей категории качества отклонения их

фактических размеров от номинальных не должны превышать, мм:

длины трубы....................................................................................................... ±5

толщины стенки:

при диаметре условного прохода трубы 400-1000 мм................................... ±3

» » » » » 100-300

мм………………………..±2.

2.7.2. Отклонение от прямолинейности профиля

продольного сечения трубы (измеряемое по образующей цилиндрической части) не

должно превышать 3 мм при ее номинальной полезной длине до 2500 мм и 5 мм при

номинальной полезной длине свыше 2500 мм

Таблица 7

мм

|

Диаметр

условного прохода трубы Dy, мм

|

Предельные

отклонения от номинальных размеров труб

|

|

всех типов

|

типа ТБ

|

типов ТБФ и ТБПФ

|

типов ТБС и ТБПС

|

|

Внутренний диаметр

DВН

|

Толщина стенки с

|

Полезная длина L

|

Глубина раструба lP

|

Наружный диаметр

на втулочном кольце DН

|

Внутренний диаметр

раструба DР

|

Диаметр конусной

части фальцев D1, D2, D3,

D4

|

Глубина фальцев l1, l2

|

Наружный диаметр

на втулочном конце DВ1, DВ2, Dб

|

Внутренний диаметр

раструба DР, DР1

|

Глубина раструба lP

|

|

100-300

|

±3

|

±3

|

+10 -5

|

±3

|

±3

|

±3

|

±2

|

±2

|

±2

|

±2

|

±3

|

|

400-600

|

±4

|

±4

|

±4

|

±4

|

±4

|

|

800, 1000

|

±5

|

±5

|

±5

|

±5

|

±5

|

2.7.3. Отклонения от перпендикулярности торцевых и

боковой поверхностей трубы не должны превышать, мм, при диаметре условного

прохода трубы Dy:

100-300 мм............................................................................................... 3

400 мм...................................................................................................... 4

500 мм...................................................................................................... 5

600 мм...................................................................................................... 6

800 мм...................................................................................................... 8

1000 мм.................................................................................................... 10

2.8. Качество

поверхностей и внешний вид труб

2.8.1. Размеры раковин, местных наплывов и впадин на

бетонных поверхностях труб и их торцах, а также околы бетона ребер на торцах не

должны превышать величин, указанных в табл. 8.

Для труб высшей категории качества раковины глубиной

более 2 мм и диаметром более 3 мм на стыковых поверхностях, а также околы

бетона на ребрах торцов труб не допускаются.

2.8.2. Трещины на внутренней и наружной поверхностях

трубы не допускаются.

Местные поверхностные усадочные трещины шириной

раскрытия до 0,1 мм, а для труб высшей категории качества не более 0,05 мм не

являются основанием для их браковки, если эти трубы удовлетворяют требованиям

настоящего стандарта по водонепроницаемости и прочности.

Таблица 8

мм

|

Вид

поверхности

|

Предельно

допускаемые размеры

|

|

раковин

|

местных наплывов

(высота) и впадин (глубина)

|

околов бетона

(торцов)

|

|

Диаметр

|

Глубина

|

Глубина

|

Длина на 1 м ребра

|

|

1. Наружная и

внутренняя, за исключением оговоренной в п. 2

|

15

|

5

|

5

|

-

|

-

|

|

2. Стыковая в

трубах типов ТБС и ТБПС

|

4

|

3

|

1

|

-

|

-

|

|

3. Торцевая

|

15

|

5

|

5

|

5

|

50

|

3.1. Предприятия-изготовители труб должны поставлять

потребителям трубы типов ТБС и ТБПС, предназначаемые для эксплуатации в

условиях неагрессивной и слабоагрессивной сред, в комплекте с резиновыми

уплотняющими кольцами по ГОСТ 22000-76.

4.1. Приемку труб следует производить партиями в

соответствии с требованиями ГОСТ

13015.1-81 и настоящего стандарта в зависимости от специфики конкретного

производства.

4.2. Испытания бетона труб следует производить не

реже: на водонепроницаемость - одного раза в три месяца, на морозостойкость, а

также водопоглощение (в случаях, предусмотренных п. 2.6.6 настоящего стандарта)

- одного раза в шесть месяцев.

4.3. Испытания труб по водонепроницаемости следует

производить не реже одного раза в две недели путем испытания двух труб, (для

труб высшей категории качества - четырех труб) от следующего количества изготовленных

труб: 1000 шт. - диаметром 100-200 мм; 500 шт. - диаметром 300-600 мм; 200 шт.

- диаметром 800, 1000 мм.

Трубы считают выдержавшими испытание на

водонепроницаемость, если после выдержки в них воды под давлением в

соответствии с п. 5.2.2. на наружной поверхности трубы не будет

обнаружено просачивание воды в виде отдельных капель или течи.

Появление сырых пятен на наружной поверхности трубы,

испытываемой на водонепроницаемость, не может служить основанием для браковки

трубы.

В случае неудовлетворительных результатов испытания

труб по водонепроницаемости проводят испытания удвоенного количества труб, не

подвергавшихся испытаниям.

Если при повторной проверке хотя бы одна труба не

будет удовлетворять требованиям настоящего стандарта, то трубы следует

принимать поштучно.

4.4. Приемка труб

по прочности

4.4.1. Испытания труб по прочности следует производить

не реже одного раза в две недели путем нагружения двух труб от следующего

количества изготавливаемых труб: 1000 шт. - диаметром 100-200 мм; 500 шт. -

диаметром 300-600 мм; 200 шт. - диаметром 800, 1000 мм.

4.4.2. Оценка прочности труб - по ГОСТ 8829-77. При

этом контрольную нагрузку следует принимать по табл. 6 настоящего стандарта.

4.4.3. Если трубы 2-й группы по несущей способности по

результатам испытаний на прочность не удовлетворяют требованиям, приведенным в табл. 6,

то они подвергаются испытанию по показателям 1-й группы по несущей способности.

Использование труб, не выдержавших по результатам

испытаний требований по прочности, установленных для изделий первой группы, -

по ГОСТ 8829-77.

Трубы, переведенные по результатам испытаний из одной

группы в другую, аттестации по высшей категории качества не подлежат.

5.1. Испытания труб

по прочности

5.1.1. Контроль прочности труб следует проводить

нагружением по ГОСТ 8829-77.

5.1.2. Испытания труб по прочности проводят при

положительной температуре воздуха и испытываемой трубы после достижения бетоном

проектной марки по прочности на осевое растяжение.

5.1.3. Испытанию нагружением подвергают целую трубу

или отрезок трубы длиной не менее 1 м. Допускается использовать для испытания

нагружением трубы, прошедшие гидростатические испытания на водонепроницаемость.

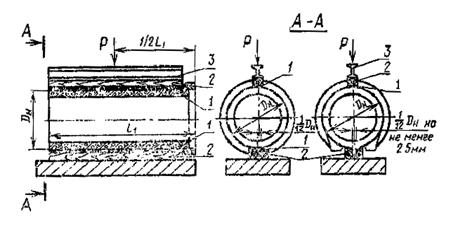

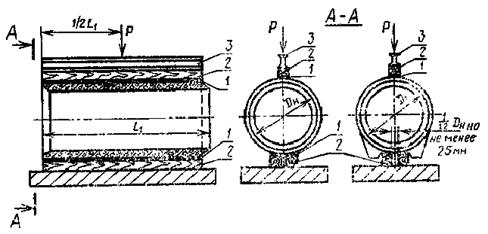

5.1.4. Схемы опирания и загружения труб при испытании

их по прочности приведены на черт. 6 и 7, а значения контрольных

нагрузок в табл.

6 настоящего стандарта.

5.1.5. Испытания труб по прочности проводят в

следующем порядке.

Трубу устанавливают горизонтально на два деревянных

бруска, уложенных параллельно на неподатливое основание.

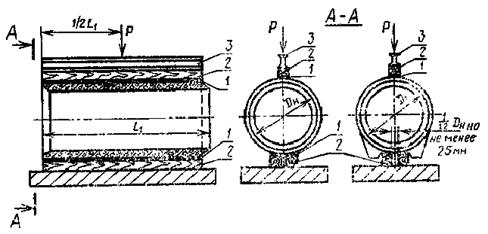

Схема испытания раструбной трубы

1

- резиновая прокладка или цементный раствор; 2 - деревянные бруски; 3

- стальная траверса

Черт. 6

Схема испытания фальцевой трубы

1

- резиновая прокладка или цементный раствор: 2 - деревянные бруски; 3

- стальная траверса

Черт. 7

На трубу вдоль верхней образующей ее цилиндрической

части устанавливают деревянный брусок, на него - стальную траверсу.

Деревянные бруски должны иметь размеры, указанные в табл. 9.

Таблица 9

мм

Жесткость стальной траверсы должна быть такой, чтобы

прогибы траверсы при максимальном нагружении не превышали 1/720 ее длины.

С целью равномерной передачи нагрузки на трубу под

верхний и на нижние бруски укладывают выравнивающий слой цементного раствора или

полосу листовой резины толщиной 20-30 мм. Листовая резина должна иметь

твердость по Шору в пределах от 45 до 60.

5.1.6. Силовые установки и измерительные приборы,

установленные на стенде, должны обеспечивать возможность измерения нагрузки на

трубу с точностью ±3 %.

5.1.7. Нагружение на трубы производят ступенями,

равными 0,1 контрольной нагрузки, указанной в табл. 6. На каждой ступени

нагрузку наращивают равномерно в течение 2-3 мин и выдерживают трубу под этой

нагрузкой в течение 10 мин.

5.2. Гидростатические

испытания труб на водонепроницаемость

5.2.1. Гидростатические испытания труб типов ТБС и

ТБПС на водонепроницаемость следует проводить на установках, имеющих заглушки

со стыками, конструкция которых аналогична конструкции стыкового соединения,

принятого для труб указанных типов.

Испытания труб типов ТБ, ТБФ, ТБПФ следует проводить

на установках с плоскими заглушками.

5.2.2. Испытания труб на

водонепроницаемость проводят после достижения бетоном отпускной прочности

следующим образом.

Отобранную для испытания трубу герметически закрывают

с обоих концов заглушками и наполняют водой, не допуская образования «воздушных

мешков». Затем в течение 1 мин повышают давление воды до 0,05 МПа (0,5 кгс/см2)

и выдерживают трубу под этим давлением в течение 10 мин.

Величину давления контролируют на уровне оси трубы по

манометру с ценой деления не более 0,005 МПа (0,05 кгс/см2).

До испытания допускается замачивать трубы в течение 48

ч в ванне или на испытательном стенде путем заполнения их водой.

5.3. Прочность бетона на осевое растяжение следует

определять по ГОСТ 10180-78 на серии образцов-кубов, изготовленных из бетонной

смеси рабочего состава.

5.4 Водонепроницаемость бетона следует определять по ГОСТ

12730.0-78 и ГОСТ 12730.5-78 или по ГОСТ 19426-74 (по величине коэффициента

фильтрации Кф), изготовленных из бетонной смеси рабочего

состава.

Значения коэффициента фильтрации Кф,

соответствующие маркам бетона по водонепроницаемости, принимают по главе СНиП II-21-75.

5.5. Морозостойкость бетона следует определять по ГОСТ

10060-76 на образцах, изготовленных из бетонной смеси рабочего состава.

5.6. Водопоглощение бетона труб, предназначенных для

применения в условиях воздействия агрессивной среды, следует определять по ГОСТ

12730.0-78 и ГОСТ 12730.3-78 на серии

образцов, изготовленных из бетонной смеси рабочего состава.

5.7. Размеры, отклонения от прямолинейности труб и

перпендикулярности торцевых поверхностей, а также качество поверхностей и

внешний вид труб следует проверять методами, установленными ГОСТ 13015-75.

5.8. Для измерения линейных размеров труб следует

применять стандартный измерительный инструмент или специальные приспособления,

обеспечивающие необходимую точность измерения и проверенные органами

метрологической службы в соответствии с требованиями ГОСТ 8.001-71.

5.8.1 Толщину стенок раструбных труб измеряют

штангенциркулем ШЦ-III-250 или ШЦ-III-500 по ГОСТ 166-80. Для измерения толщины

стенок фальцевых труб следует использовать специальные предельные калибры в

виде скоб, обеспечивающих точность измерения ±0,5 мм.

5.8.2. Наружные диаметры труб измеряют штангенциркулем

ШЦ-III-500-1400 или ШЦ-III-800-2000 по ГОСТ 166-80. Допускается применение

специальных приспособлений, обеспечивающих точность измерения ±0,5 мм.

5.8.3. Внутренние диаметры труб измеряют индикаторными

нутромерами НИ-450-700 или НИ-700-1000 по ГОСТ 7502-80 или специальными

калибрами и нутромерами, обеспечивающими точность измерения ±0,5 мм.

5.8.4. Длину трубы измеряют рулеткой РЗ-5 или РЗ-10 по

ГОСТ 7502-80.

5.9. Проверку размеров труб производят следующим

образом:

толщину стенок измеряют на конце трубы в четырех

местах по двум взаимно перпендикулярным диаметрам;

наружный диаметр втулочного конца раструбных труб

измеряют по двум взаимно перпендикулярным диаметрам;

внутренний диаметр раструба в трубах типа ТБ измеряют

по двум взаимно перпендикулярным диаметрам в начале и конце раструба;

внутренний диаметр раструба в трубах типов ТБС и ТБПС

измеряют по двум взаимно перпендикулярным диаметрам;

внутренний диаметр трубы измеряют по двум взаимно

перпендикулярным диаметрам на расстоянии 0,2-0,4 м от торца трубы;

диаметры фальцев в фальцевых трубах измеряют по двум

взаимно перпендикулярным диаметрам в начале и конце выступов;

длину трубы измеряют по четырем образующим в двух

взаимно перпендикулярных сечениях.

Результат каждого измерения должен быть в пределах

допусков, установленных настоящим стандартом.

5.10. Методы контроля и испытаний исходных материалов

для изготовления труб должны соответствовать установленным государственными

стандартами и техническими условиями на эти материалы.

6.1. Маркировка труб - по ГОСТ

13015.2-81

Маркировочные надписи и знаки следует наносить на

наружной поверхности раструба раструбной трубы или на одном из концов фальцевой

трубы.

6.2. Требования к документу о качестве - по ГОСТ

13015.3-81.

6.3. Погрузка и разгрузка труб должны производиться

кранами при помощи траверс, не допускающих повреждения труб.

Перекатка труб допускается только по подкладкам,

укладываемым с таким расчетом, чтобы трубы не опирались раструбами и втулочными

концами на подкладки или на пол.

6.4. Трубы следует хранить на складе готовой продукции

в штабелях или контейнерах рассортированными по маркам. При этом следует

обеспечивать сохранность труб от повреждений, а также возможность захвата

каждой трубы краном и свободный подъем ее для погрузки на транспортные

средства.

6.4.1. Количество рядов труб в штабеле по высоте

должно быть не более при диаметре условного прохода труб Dy:

100, 150, 200 мм...................................................................................... 7

300, 400 мм.............................................................................................. 5

500, 600 мм.............................................................................................. 4

800, 1000 мм............................................................................................ 3

6.4.2. Под нижний ряд труб штабеля по плотному,

тщательно выровненному основанию должны быть уложены параллельно две подкладки

- каждая на расстоянии 0,2 длины трубы от ее торцов. Конструкция подкладок

должна препятствовать раскатыванию нижнего ряда труб и соприкасанию раструбов

трубы с полом склада.

На постоянном месте складирования труб подкладки

следует закреплять на площадке.

Трубы в рядах укладывают так, чтобы раструбы двух

смежных рядов были обращены в разные стороны.

6.5. Трубы, прочность бетона которых не достигла

проектной марки, при хранении на складе в летний сухой период необходимо

ежедневно увлажнять.

6.6. Погрузку, транспортирование и разгрузку труб

следует производить, соблюдая меры, исключающие возможность их повреждения.

Автомобили или железнодорожный подвижной состав,

предназначаемые для перевозки труб, должны иметь седлообразные подкладки,

исключающие возможность смещения и соприкасания труб или опирания раструба

трубы на дно транспортного средства.

6.7. Погрузку, крепление и транспортирование труб на

открытом железнодорожном подвижном составе (полувагоны или платформы) следует

осуществлять в соответствии с требованиями Правил перевозок грузов и

Технических условий погрузки и крепления грузов, утвержденных Министерством

путей сообщения.

При транспортировании труб пакетами следует соблюдать

требования ГОСТ 21929-76.

Транспортная маркировка - по ГОСТ 14192-77.

6.8. При выполнении погрузочно-разгрузочных работ

запрещается:

а) применение цепей и тросов с узлами или выступами,

которые могут повредить бетон труб;

б) переноска труб при закреплении троса в одной

плоскости или путем пропуска его через трубу, а также с помощью крюков,

зацепляемых за концы трубы;

в) перемещение труб волоком;

г) разгрузка труб сбрасыванием или скатыванием по

наклонным плоскостям.

6.9. При погрузке, транспортировании, разгрузке и

хранении труб следует соблюдать требования главы СНиП

III-4-80.

СОДЕРЖАНИЕ