|

Научно-исследовательская лаборатория экспериментального проектирования жилых и общественных зданий Одесского инженерно-строительного института (НИЛЭП ОИСИ) |

|

РЕКОМЕНДАЦИИ по учету комплекса технологических и эксплуатационных параметров, оптимизирующих свойства конструкционного керамзитобетона |

Москва Стройиздат 1989

Рекомендовано к изданию решением научно-технического совета НИЛЭП ОИСИ.

Содержат требования к исходным материалам и керамзитобетонным смесям, конструкционному керамзитобетону на карбонатном песке. Даны указания по методике комплексного подхода к проектированию составов конструкционного керамзитобетона на карбонатном песке, технологии кассетного производства конструктивных элементов и контролю их качества.

Для инженерно-технических работников домостроительных комбинатов и заводов железобетонных изделий, проектных и научно-исследовательских организаций.

Табл. 34, ил. 14.

ПРЕДИСЛОВИЕ

Применение керамзитобетона на карбонатном песке в массовом индустриальном жилищном строительстве, при условии использования местных заполнителей, позволяет улучшить технико-экономические показатели.

Максимальный учет свойств местных пористых заполнителей в сочетании с привязкой к конкретной технологии изготовления керамзитобетона и уровнем ее подготовки являются исходными данными для проектирования эффективных типовых конструкций.

Учитывая рекомендуемый в случае применения легких бетонов в индустриальном строительстве принцип «от материала к конструкции через технологию и экономику», для проектирования конструктивных элементов из керамзитобетона на карбонатном песке целесообразно использовать комплексный подход. Такой подход позволяет учесть условие и уровень подготовки конкретного производства и обеспечить комплекс технологических и эксплуатационных требований, предъявляемых к керамзитобетону на карбонатном песке и конструкциям на его основе.

Разработаны НИЛЭП ОИСИ (кандидаты техн. наук А.С. Столевич, С.В. Макаров, В.Г. Суханов, Р.Л. Тимчишина, Е.В. Лысенко, Г.Т. Филипович, А.И. Костюк, И.А. Столевич, П.А. Сенкевич) и лабораторией применения легких бетонов ЦНИИЭП жилища (кандидаты техн. наук Н.С. Стронгин, П.Я. Спивак).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации содержат основные положения и методические указания по проектированию составов и технологии конструкционного керамзитобетона на карбонатном песке при кассетном производстве внутренних несущих и звукоизолирующих крупнопанельных конструкций (акустически однородных стеновых межкомнатных и межквартирных панелей и панелей междуэтажных перекрытий).

1.2. Рекомендации регламентируют применение изделий из керамзитобетона на карбонатном песке классов по прочности на осевое сжатие В7,5; В10; В12,5; В15; В20, плотностью не более 1800 кг/м3, удовлетворяющих критериальному требованию надежной звукоизоляции и изготовленных из смесей с заданными технологическими свойствами при соблюдении условия экономической эффективности.

1.3. Параметрами, нормирующими звукоизоляцию акустически однородных (сплошных) конструкций зданий и сооружений (СНиП II-12-77), являются изоляция воздушного шума Iв, дБ, и приведенного ударного шума над перекрытием Iу, дБ. При ориентировочных расчетах величину Iв допускается определять по формулам:

|

Iв = 23lgтэ - 10 |

при тэ ≥ 200 кг/м3, |

|

|

Iв = 13lgтэ + 13 |

при тэ < 200 кг/м3, |

где тэ - эквивалентная поверхностная плотность, кг/м2, для бетонов на пористых заполнителях и цементном вяжущем, определяемая по формуле

где т = hρ - поверхностная плотность, кг/м2; h - толщина конструктивного элемента, м; ρ - плотность бетона, кг/м3; Ев - модуль упругости бетона, МПа.

Величина Iу зависит от конструкции пола и в настоящих Рекомендациях не учитывается.

Таким образом, звукоизолирующая способность сплошных конструкций в основном зависит от деформативных (Eв) и плотности ρ керамзитобетона на карбонатном песке.

Согласно СНиП II-12-77 нормируемые величины Iв для указанных в п. 1.1 конструктивных элементов равны: для межквартирных стеновых панелей и панелей междуэтажных перекрытий - 50 дБ; для межкомнатных стеновых панелей - 41 дБ.

Рассчитанные по формулам (1) и (2) соответствующие значения эквивалентных поверхностных плотностей mэ составляют 400 и 140 кг/м2.

1.4. Структура керамзитобетона на карбонатном песке, обеспечивающая заданные технологические и эксплуатационные требования, может быть получена при учете свойств исходных материалов, правильном выборе режимов загружения и перемешивания компонентов, назначением и строгим соблюдением методов транспортировки, укладки и уплотнения смеси, установлением рациональных режимов твердения заформованных изделий на основе целенаправленного структурообразования бетона.

1.5. Изделия из керамзитобетона на карбонатном песке следует изготавливать, согласно требованиям соответствующих СНиПов на железобетонные изделия, в соответствии с требованиями действующих инструкций и норм, а также с учетом настоящих Рекомендаций.

1.6. Изготовление изделий из конструкционного керамзитобетона на карбонатном песке должно проводиться по утвержденным в установленном порядке технологическим картам, составленным применительно к условиям конкретного производства и сырья.

1.7. По прочности, жесткости и трещиностойкости изделия из конструкционного керамзитобетона на карбонатном песке должны удовлетворять требованиям СНиП 2.03.01-84 «Бетонные и железобетонные конструкции» с учетом настоящих Рекомендаций.

1.8. Внешний вид и качество отделки поверхностей изделий должны отвечать требованиям соответствующих стандартов.

1.9. При изготовлении, транспортировке и монтаже изделий из конструкционного керамзитобетона на карбонатном песке следует соблюдать правила техники безопасности в строительстве, а также противопожарные правила.

2. КОМПЛЕКСНЫЙ ПОДХОД К ПРОЕКТИРОВАНИЮ КОНСТРУКЦИОННОГО КЕРАМЗИТОБЕТОНА НА КАРБОНАТНОМ ПЕСКЕ

2.1. Одновременный учет технологических и эксплуатационных требований к конструкционному керамзитобетону на карбонатном песке предполагает комплексный подход к проектированию составов, который позволяет обеспечить нормативный уровень эксплуатационных параметров изделий в заданных условиях производства при минимальных затратах трудовых и материальных ресурсов.

2.2. Комплексный подход основан на широком использовании математико-статистических методов, в частности математической теории эксперимента (МТЭ), и позволяет контролировать точность и надежность полученных параметров и характеристик на всех этапах проектирования конструкционного керамзитобетона на карбонатном песке.

2.3. В качестве технологических требований при проектировании конструкционного керамзитобетона на карбонатном песке рекомендуется назначать и учитывать:

требуемую удобоукладываемость, которая для условий кассетного производства определяется исходной подвижностью смеси ОК (осадка конуса, см);

способ производства;

технологическую оснастку на конкретном действующем производстве, которая регламентирует толщину h конструктивного элемента;

коэффициент вариации средней прочности CVR.

2.4. В качестве основных эксплуатационных требований к конструкционному керамзитобетону на карбонатном песке для внутренних несущих и звукоизолирующих крупнопанельных конструкций следует назначать:

нормативный уровень изоляции воздушного шума, который обеспечивается величиной динамической характеристики Eв/ρ и толщиной конструктивного элемента h;

класс керамзитобетона по прочности на осевое сжатие;

плотность и деформативность керамзитобетона.

2.5. В качестве дополнительного эксплуатационного требования рекомендуется принимать срок начала эксплуатации конструктивных элементов t, учет которого на стадии проектирования составов позволяет получать бетоны, гарантирующие нормативный уровень основных эксплуатационных требований к началу эксплуатации элемента. Возможность такого подхода связана с особенностями изменения во времени прочностных и деформативных свойств применяемого керамзитобетона и может быть дополнительным источником экономии материальных ресурсов.

2.6. В качестве общего требования к конструкционному керамзитобетону на карбонатном песке следует принимать требование экономичности.

2.7. Основные теоретические предпосылки для оптимизации керамзитобетона на карбонатном песке по динамической характеристике Eв/ρ (с ограничением по стоимости) приняты в основном по «Рекомендациям по проектированию составов и технологии производства конструктивного легкого бетона для несущих конструкций крупнопанельных зданий» (М., ЦНИИЭП жилища, 1982) и могут быть сформулированы следующим образом.

Все свойства керамзитобетона на карбонатном песке, как конгломератного строительного материала, зависят от его структуры, рассматриваемой во взаимосвязи следующих основных факторов:

агрегатной структуры, зависящей от свойств и упорядоченности расположения пористого заполнителя в макроструктуре бетона;

концентрации вяжущего, зависящей от свойств цемента и дисперсной части крупного и мелкого заполнителей;

расхода воды, зависящего в первую очередь от заданных технологических характеристик смеси.

Существенное влияние на структурообразование керамзитобетона на карбонатном песке оказывают способы и режим изготовления и уплотнения смеси при формировании, а также режим твердения заформованных конструктивных элементов.

2.8. Агрегатная структура конструкционного керамзитобетона на карбонатном песке определяется предельной крупностью заполнителя D, зерновым составом и значением агрегатно-структурного фактора r = М/(М+К).

2.9. Концентрация вяжущего (цемента) определяется его активностью, водопотребностью смеси и требуемой прочностью керамзитобетона, а также участием дисперсной части крупного и мелкого заполнителей в новообразованиях вяжущего.

2.10. Водопотребность бетонной смеси зависит от водопотребности заполнителей, цемента и от требуемой удобоукладываемости.

Для кассетной технологии формования конструктивных элементов удобоукладываемость определяется подвижностью смеси OK = 6 ... 19 см. Использование высокоподвижных и литых смесей (ОК ≥ 12 см) при обеспечении их однородности и нерасслаиваемости определяется особенностями керамзитобетона на карбонатном песке.

3. ТРЕБОВАНИЯ К КОНСТРУКЦИОННОМУ КЕРАМЗИТОБЕТОНУ НА КАРБОНАТНОМ ПЕСКЕ

3.1. Конструкционный керамзитобетон на карбонатном песке во внутренних несущих и звукоизолирующих конструкциях по своим основным свойствам должен удовлетворять требованиям проекта соответствующих технических условий, а также настоящих Рекомендаций.

3.2. Основным требованием к конструкционному керамзитобетону на карбонатном песке для несущих и звукоизолирующих панельных конструкций является значение динамической характеристики Ев/ρ, обеспечивающей нормативным уровень звукоизоляции конструктивных элементов при заданном классе бетона и наименьшей стоимости конструкций.

Примерная зависимость толщины h акустически однородных крупнопанельных изделий из конструкционного керамзитобетона на карбонатном песке от динамической характеристики Ев/ρ, обеспечивающая нормативный уровень Iв 50 дБ, приведена в табл. 1.

Таблица 1

|

Ев ∙ 10-3, МПа |

ρ, кг/м3 |

Eв/ρ |

Толщина изделия, см |

|

|

В7,5 |

10 ... 11 |

1300 ... 1350 |

76,9 ... 81,5 |

20,2 ... 19,6 |

|

В10 |

10,5 ... 12 |

1300 ... 1450 |

80,8 ... 82,8 |

19,7 ... 19,4 |

|

В12,5 |

11,5 ... 12,5 |

1350 ... 1450 |

85,2 ... 86,2 |

19,2 ... 19 |

|

В15 |

12 ... 13,5 |

1400 ... 1550 |

85,7 ... 87,9 |

19,1 ... 18,8 |

|

В20 |

13 ... 14,5 |

1500 ... 1600 |

86,7 ... 90,6 |

19 ... 18,5 |

3.3. В качестве крупного пористого заполнителя принимают керамзитовый гравий, а мелкого - карбонатный песок.

Насыпная плотность керамзитового гравия, кг/м3....................... 400, 500, 600

Марка портландцемента.................................................................. 300, 400, 500

Плотность сухого керамзитобетона ρ, кг/м3................................. 1300 - 1800

Класс бетона по прочности на осевое сжатие.............................. 7,5; 10; 12,5; 15; 20

Предельная крупность заполнителя, мм........................................ 10, 20

Агрегатно-структурный фактор r = М/(М + К)............................. 0,3 - 0,6

Подвижность смеси, см................................................................... 6 - 19

3.4. Структура конструкционного керамзитобетона должна быть однородной и плотной (слитной) с объемом пустот не более 6 %.

Наибольшая величина Ев/ρ обеспечивается правильным выбором значений агрегатно-структурного фактора r = М/(М + К): чем прочнее и дешевле пористый заполнитель, тем меньше значение r можно допустить.

3.5. Плотность конструкционного керамзитобетона на карбонатном песке в высушенном до постоянной массы состоянии не должна более чем на 5 % превышать проектное значение, указанное в рабочих чертежах.

3.6. Класс бетона по прочности на осевое сжатие должен соответствовать указанному в рабочих чертежах.

3.7. Коэффициент вариации при оценке прочности конструкционного керамзитобетона на осевое сжатие СVR не должен превышать 0,135, а при оценке плотности СVρ должен быть не более 0,05.

3.8. Отпускная прочность конструкционного керамзитобетона в изделиях устанавливается по согласованию с предприятием-изготовителем, потребителем и проектной организацией в соответствии с действующими ГОСТами, с учетом срока начала эксплуатации изделий (см. п. 2.5).

3.9. Масса изделий при отпуске потребителю не должна превышать более чем на 7 % проектную, которая указана в рабочих чертежах.

4. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ И КЕРАМЗИТОБЕТОННЫМ СМЕСЯМ

4.1. Для изготовления конструктивных элементов из керамзитобетона на карбонатном песке рекомендуется использовать местные пористые заполнители - керамзитовый гравий и карбонатный песок, отвечающие требованиям действующих нормативных документов.

4.2. Керамзитовый гравий должен отвечать требованиям ГОСТ 9759-83.

Прочность при сдавливании в цилиндре, МПа........................... 1,8 - 4,5

Насыпная плотность, кг/м3............................................................. 350 - 600

Коэффициент конструктивного качества..................................... 0,05 - 0,07

Поставку керамзитового гравия следует производить на основании технических условий и спецификаций к договору между поставщиком и потребителем.

4.3. Керамзитовый гравий должны поставлять чисто рассортированным, раздельно по фракциям 5 - 10 и 10 - 20 мм и однородным по насыпной плотности и прочности. Применение гравия фракции 20 - 40 не рекомендуется.

Засоренность фракций керамзита зернами большей крупности не должна превышать 5 % по насыпному объему.

4.4. Превышение насыпной плотности керамзитового гравия по сравнению с браковочным максимумом ни в одной партии не допускается. Величина браковочного максимума устанавливается техническими условиями на поставку предприятию-изготовителю керамзита.

Коэффициент вариации насыпной плотности для каждой партии или нескольких складируемых вместе партий должен быть не более 0,05.

Фактическая насыпная плотность должна удовлетворять условию

ρфакт ≤ ρТУ + 2Sρ,

где ρфакт, ρТУ - насыпные плотности фактическая и по техническим условиям;

Sρ - среднеквадратическое отклонение плотности от среднего значения.

4.5. Снижение прочности керамзита, определяемой сдавливанием в цилиндре, против браковочного минимума не допускается ни в одной партии.

Коэффициент вариации прочности для каждой партии или нескольких складируемых вместе партий должен быть не более 0,15.

Фактическая прочность керамзита должна удовлетворять условию

Rфакт ≥ RТУ - 1,7,

где Rфакт, RТУ - прочности фактическая и по техническим условиям;

SR - среднеквадратическое отклонение прочности от среднего значения.

4.6. В качестве мелкого заполнителя для приготовления конструкционного керамзитобетона на карбонатном песке применяется карбонатный песок из известняков-ракушечников, полученный путем отсева или дробления и рассева отходов камнепиления и кусков известняка-ракушечника.

4.7. Пригодность известняка-ракушечника для получения песка определяется прочностью песка, полученного путем дробления исходной породы или отсеянного из отходов без дробления.

Методика определения прочности карбонатного песка приведена в «Рекомендациях по производству и применению керамзитобетона на известняковом песке для конструктивных элементов жилых домов», НИЛЭП ОИСИ (М., Стройиздат, 1986).

Карбонатный песок прочностью ниже 1 МПа применять не рекомендуется.

4.8. Зерновой состав песка после отсева зерен крупнее 5 мм должен соответствовать следующим требованиям.

|

Размеры отверстий контрольных сит, мм……………. 2,5 1,25 0,63 0,315 0,14 |

Прошло через сито 0,14 |

|

Полный остаток на контрольных ситах, % (по массе) ………………………0 - 35 15 - 55 35 - 75 55 - 90 70 - 90 30 - 10 |

|

Для получения смесей подвижностью свыше 6 см рекомендуется применять пески с модулем крупности 1,8 - 2,5. Содержание в песке зерен крупностью 6 - 10 мм не должно превышать 10 % по массе.

4.9. Содержание в песке отдельно глинистых частиц допускается не более 1 %.

4.10. При обработке раствором едкого натрия (калориметрическая проба на органические примеси) не должен придавать раствору окраску темнее цвета эталона.

4.11. Содержание в песке водорастворимых сернистых и сернокислых соединений в пересчете на SO3 допускается не более 1 % по массе.

4.12. В качестве вяжущего рекомендуется применять портландцемент и шлакопортландцемент марок М300 ... М500, отвечающий требованиям ГОСТ 10178-85.

4.13. Для достижения требуемой подвижности керамзитобетонной смеси рекомендуется использовать пластифицирующие добавки СДБ и суперпластификаторы типа С-3.

4.14. Условия и порядок применения добавок должны устанавливаться лабораторией и утверждаться техническим руководством. Добавки применяются в виде рабочих растворов, загружаемых непосредственно в смеситель бетона, а не в воду затворения.

4.15. Вода для приготовления керамзитобетона должна соответствовать требованиям ГОСТ 23732-79.

4.16. Все материалы, используемые как компоненты бетона, а также арматура, закладные детали, материалы для смазки форм, отделочные материалы, должны соответствовать требованиям проекта, ГОСТа, ТУ и систематически контролироваться в заводской лаборатории.

5. ПРОЕКТИРОВАНИЕ И ПОДБОР СОСТАВОВ КОНСТРУКЦИОННОГО КЕРАМЗИТОБЕТОНА НА КАРБОНАТНОМ ПЕСКЕ

5.1. Подбор состава конструкционного керамзитобетона на карбонатном песке должен обеспечить получение керамзитобетона, удовлетворяющего комплексу технологических и эксплуатационных требований, указанных в п.п. 2.3 - 2.6.

5.2. При проектировании составов керамзитобетона для условий кассетного производства должны быть заданы:

а) фактические характеристики исходных материалов;

б) технологические показатели:

исходная подвижность смеси;

связанная с существующей технологической оснасткой заданная толщина h конструктивного элемента (на стадии действующего домостроительного производства) или минимальное значение динамической характеристики (Eв/ρсух)min (на стадии организации домостроительного производства), обеспечивающие нормативный уровень звукоизоляции;

фактический коэффициент вариации средней прочности керамзитобетона СVR для конкретных условий производства. На стадии организации домостроительного производства принимается нормативное значение коэффициента вариации СVR = 0,135;

в) эксплуатационные показатели:

проектный класс бетона по прочности на осевое сжатие В;

назначение конструктивного элемента;

возраст бетона t к началу эксплуатации изготовленного из него конструктивного элемента.

5.3. Подбор составов конструкционного керамзитобетона на карбонатном песке производится в лаборатории на материалах, которые будут использованы при изготовлении керамзитобетона и конструктивных элементов из него в конкретных производственных условиях.

5.4. Проектирование состава конструкционного керамзитобетона на карбонатном песке включает следующие основные этапы:

а) предварительная оценка пригодности имеющихся исходных материалов;

б) расчет и назначение исходного состава;

в) проведение опытных замесов и изготовление контрольных образцов на базе исходного состава, обработка результатов испытаний контрольных образцов;

г) назначение расчетного состава;

д) проведение опытных замесов и изготовление контрольных образцов на базе расчетного состава; определение статистических характеристик изменчивости основных эксплуатационных параметров по результатам испытания контрольных образцов;

е) назначение рабочего состава.

5.5. При подборе некоторого заданного диапазона составов конструкционного керамзитобетона на карбонатном песке (п. 5.4, в-д) целесообразно использовать методику планированного эксперимента, основанную на математической теории эксперимента (МТЭ).

5.6. Предварительную оценку пригодности имеющихся исходных материалов для приготовления керамзитобетона следует проводить согласно п. 7 настоящих Рекомендаций или по паспортам поставок, в которых должны быть указаны необходимые характеристики этих материалов.

5.7. Составы керамзитобетона подбирают на сухих заполнителях, влажность заполнителей учитывается при назначении рабочих составов.

5.8. При проектировании составов конструкционного керамзитобетона на карбонатном песке для изготовления конструктивных элементов по кассетной технологии рекомендуется использовать подвижные (ОК = 6 - 8 см), высокоподвижные (ОК = 10 - 14 см) и литые (ОК = 16 - 19 см) смеси.

5.9. Для получения указанных в п. 5.8 смесей обязательно применение химических добавок типа СДБ и С-3, присутствие которых позволяет отодвигать границу водоотделения смесей и обеспечивает их однородность и нерасслаиваемость при значительных расходах воды. Рекомендуемые дозировки добавок (0,2 - 0,5) % от массы цемента зависят от требуемой подвижности смеси и должны назначаться в соответствии с требованиями «Руководства по применению химических добавок в бетоне» (М., Стройиздат, 1981) и действующих инструкций и рекомендаций.

5.10. Значение агрегатно-структурного фактора r зависит в первую очередь от коэффициента конструктивного качества (ККК) керамзитового гравия - отношения его прочности в цилиндре к насыпной плотности Rц/ρнас. С увеличением ККК слитную структуру и требуемую прочность керамзитобетона можно обеспечить при меньшем содержании растровой составляющей, т.е. при меньшем значении r = М/(М + К).

Кроме того, существенное влияние на r оказывают предельная крупность керамзитового гравия D и размер фракций применяемого мелкого заполнителя - карбонатного песка.

В табл. 2 приведены ориентировочные значения агрегатно-структурного фактора r = М/(М + К) в зависимости от коэффициента конструктивного качества керамзитового гравия для предельной крупности D = 10 мм и D = 20 мм при использовании карбонатного песка с размером фракций до 5 мм.

Таблица 2

|

М/(М + К) при D, мм |

||

|

10 |

20 |

|

|

0,03 |

0,64 |

0,41 |

|

0,04 |

0,59 |

0,35 |

|

0,05 |

0,55 |

0,31 |

|

0,06 |

0,52 |

0,27 |

|

0,07 |

0,48 |

0,23 |

Для конструкционного керамзитобетона на карбонатном песке значение r рекомендуется принимать в диапазоне 0,2 ≤ r ≤ 0,6.

5.11. Расчет и назначение исходного состава конструкционного керамзитобетона на карбонатном песке рекомендуется проводить по предварительно установленному начальному уровню прочности Rнач.

5.12. Начальный уровень прочности устанавливают следующим образом:

по заданному классу бетона по прочности на осевое сжатие В с учетом фактического коэффициента вариации средней прочности CVR вычисляют требуемую среднюю кубиковую прочность

R(28) = В/(1 - 1,64СVR); (4)

по значению требуемой средней кубиковой прочности с учетом срока начала эксплуатации конструкции t в зависимости от заданной исходной подвижности ОК смеси определяют начальный уровень прочности

при ОК = 6 - 8 см

Rнач = R(28)/(1,24 - 7,2/t), (5)

при ОК = 10 - 14 см

Rнач = R(28)/(1,44 - 12,6/t), (6)

при ОК = 16 - 19 см

Rнач = R(28)/(1,59 - 17/t). (7)

5.13. Расход компонентов исходного состава конструкционного керамзитобетона на карбонатном песке определяют следующим образом:

Рис. 1. Зависимость прочности керамзитобетона на карбонатном песке от расхода цемента при исходной подвижности смеси ОК = 6 - 8 см (а); ОК = 14 см (б), ОК = 16 - 19 см (в)

1 - r = 0,2 ... 0,4; 2 - r = 0,4 ... 0,5; 3 - r = 0,5 ... 0,6

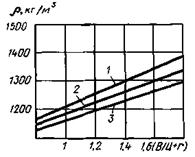

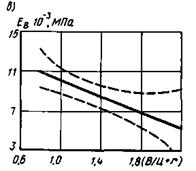

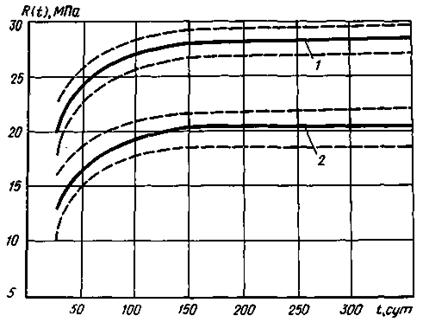

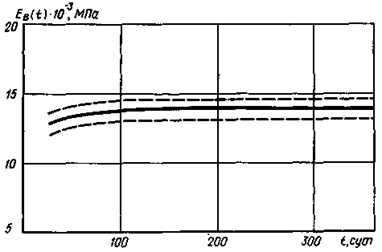

Рис. 2. Зависимость прочности R, модуля упругости Ев и плотности ρ керамзитобетона на карбонатном песке от обобщенного фактора состава Ф = (В/Ц + r)

1 - ОК = 6 - 8 см; 2 - ОК = 10 - 14 см; 3 - ОК = 16 - 19 см

по рис. 1 (а - в) в зависимости от заданной исходной подвижности смеси и начального уровня прочности Rнач при принятом, согласно п. 5.10, значении r = М/(М + К), назначают расход цемента Ц (кг/м3);

по рис. 2 в зависимости от начального уровня прочности определяют значение обобщенного фактора состава Ф = (В/Ц + r), исходя из которого при назначенном г и найденном Ц определяют расход воды, л/м3:

В = Ц(Ф - r); (8)

по п. 5.9 назначают количество химической добавки (% от массы цемента), рассчитывая ее количество в единицах массы D, кг/м3, затем по заданной концентрации и плотности ρ раствора добавки определяют количество в объемных единицах Д', л/м3. С учетом принятой дозировки добавки корректируем расход воды

В' = В(Д'ρ - Д); (9)

общий расход керамзитового гравия и карбонатного песка, л/м3.

М + К = 1000 - Ц - В' - Д', (10)

где Ц - расход цемента, пересчитанный в объемные единицы (л/м3) с учетом паспортного значения плотности цемента и не превышающий значений, указанных в нормативных документах;

расход карбонатного песка, л/м3

М = [М/М + К](М + К); (11)

расход керамзитового гравия, л/м3

К = (М + К) - М. (12)

5.14. После получения исходного

состава по рис. 2

определяют соответствующие начальному уровню прочности значения модуля

упругости ![]() , плотности ρ и

динамической характеристики

, плотности ρ и

динамической характеристики ![]() .

.

5.15. С учетом заданного срока начала эксплуатации конструктивного элемента t и заданной исходной подвижности смеси вычисляют h значение модуля упругости Ев(t) и соответствующее ему значение динамической характеристики:

при ОК = 6 - 8 см Eв(t) = (1,11 - 3,14/t), (13)

OK = 10 - 14 Eв(t) = (1,08 - 2,53/t), (14)

OK = 16 - 19 Eв(t) = (1,10 - 2,95/t). (15)

5.16. При заданной толщине конструктивного элемента h и соответствующем нормативному уровню Iв значении эквивалентной поверхностной плотности mэ (см. п. 1.4) по формуле (3) рассчитывают минимально допустимое значение динамической характеристики (Ев/ρ)min, которое сравнивают с соответствующим значением Ев/ρ, полученным для исходного состава в п. 5.15.

При соблюдении условия Ев(t)/ρ ≥ (Eв/ρ)min полученный расчетно-графическим путем исходный состав принимают для дальнейших расчетов. При несоблюдении указанного условия необходимо произвести пересчет исходного состава.

5.17. При отсутствии ограничений по толщине конструктивного элемента h, используя полученное в п. 5.15 значение динамической характеристики Ев(t)/ρ и соответствующее нормативному уровню Iв значение эквивалентной поверхностной плотности тэ, по формуле (3) рассчитываем минимально допустимую толщину hmin, которую принимаем в качестве исходной при проектировании оснастки для изготовления конструктивных элементов.

При получении значений hmin превышающих рекомендуемые для крупнопанельных элементов толщины, необходимо произвести соответствующий пересчет исходного состава.

5.18. При назначении исходного состава в зависимости от технико-экономических показателей может оказаться выгодным повысить класс по прочности на осевое сжатие В конструкционного керамзитобетона на карбонатном песке с тем, чтобы увеличить модуль упругости Eв и достигнуть нормативный уровень звукоизоляции Iв при меньшей толщине конструктивных элементов.

5.19. Принятый исходный состав конструкционного керамзитобетона на карбонатном песке экспериментально проверяют на соответствие заданным эксплуатационным характеристикам - начальному уровню прочности, установленному в п. 5.12 по заданному классу бетона В; плотности ρ и модулю упругости Eв при требуемой подвижности смеси ОК.

Для этого проводятся опытные замесы, на базе которых изготавливают контрольные образцы - кубы, размером 15×15×15 см (не менее шести) и призмы размером 10×10×40 (не менее шести).

Керамзитобетонную смесь испытывает в соответствии с ГОСТ 10181.1-81 и ГОСТ 10181.2-81, а контрольные образцы - по ГОСТ 12730.1-78 и ГОСТ 24452-80.

5.20. На базе удовлетворительных результатов проверки исходного состава определяют расчетный состав конструкционного керамзитобетона на карбонатном песке, в показатели которого помимо расхода компонентов включают прочность R, модуль упругости Ев, а также плотность керамзитобетона после формования, в высушенном до постоянной массы.

5.21. При неудовлетворительных результатах проверки исходный состав корректируют изменением агрегатно-структурного фактора, содержания песка и др. При необходимости корректировку производят несколько раз с последующей проверкой нового исходного состава в соответствии с п. 5.19 до получения расчетного состава.

5.22. Для получения рабочего состава контролируют показатели изменчивости прочности R, модуля упругости Ев и плотности ρ керамзитобетона расчетного состава, для чего проводят новую серию опытных замесов (3 замеса) и берут из каждого замеса по три партии контрольных образцов, которые подвергают тепловой обработке. Затем образцы испытывают, определяя для каждого из них показатели R, Ев, ρ. Для каждой партии образцов фиксируют расходы компонентов по объему и по массе.

Результаты записывают в таблицу по форме табл. 6 и определяют статистические характеристики - фактическое значение коэффициентов вариации прочности R, модуля упругости Ев, плотности ρ: CVR, CVE, CVρ и корреляцию (R - ρ). Полученные значения сравнивают с регламентируемыми величинами.

5.23. При удовлетворительных результатах расчетный состав принимают в качестве рабочего.

5.24. При неудовлетворительных результатах испытания необходимо повторить в соответствии с п. 5.19 до получения контролируемых статистических характеристик в регламентируемых пределах.

Таблица 3

(форма)

|

№ партии |

Наименование образца |

Марка образца |

Кубиковая прочность Ri, МПа |

Модуль упругости ×10-3, МПа |

Плотность в сухом состоянии ρi, кг/м3 |

Ri - R |

|

|

|

|

|

Σ = 0 |

Продолжение табл. 3

|

(Ri - R)2 |

Eвi - Eв |

|

ρi - ρ |

(ρi - ρ)2 |

|

|

|

Σ = 0 |

|

Σ = 0 |

|

|

По данным таблицы определяют:

1. Средние арифметические значения: кубиковой прочности ![]() ;

модуля упругости

;

модуля упругости ![]() ; плотности

; плотности ![]() .

.

2. Средние квадратические отклонения:

кубиковой прочности ![]() ; модуля

упругости

; модуля

упругости ![]() ;

плотности

;

плотности ![]() .

.

3. Коэффициенты вариации: кубиковой прочности ![]() ; модуля упругости

; модуля упругости ![]() ;

плотности

;

плотности ![]()

4. Выборочный коэффициент корреляции между кубиковой прочностью и

плотностью ![]()

5. Ошибку корреляции ![]()

6. Отношения выборочного коэффициента корреляции и ошибки rRρ/mr > 3.

5.25. При использовании методики планированного эксперимента для получения рабочего состава конструкционного керамзитобетона на карбонатном песке (п. 5.5) в качестве оптимального принимают состав, обеспечивающий нормативный уровень звукоизоляции, заданную прочность (класс бетона В) при заданных технологических характеристиках смеси и минимальной стоимости керамзитобетона.

5.26. В качестве независимых переменных (варьируемых факторов) для получения оптимальных составов конструкционного керамзитобетона на карбонатном песке рекомендуется принимать:

расход цемента Ц, кг/м3;

агрегатно-структурный фактор r = М/(М + К);

расход химической добавки, % массы цемента.

В качестве дополнительного фактора допускается принимать количество пылевидной фракции (< 0,14 мм) карбонатного песка в % массы всего количества песка.

5.27. Контролируемыми выходами (параметрами) рекомендуется назначать прочность R и модуль упругости Ев керамзитобетона в возрасте 28 сут после пропаривания; плотность керамзитобетона в высушенном до постоянной массы состоянии ρ; стоимость 1 м3 керамзитобетона С.

Дополнительным фактором (при необходимости) допускается назначать водопотребность керамзитобетонной смеси.

5.28. Исходный состав керамзитобетона назначается по пп. 5.13 - 5.17. Расходы компонентов исходного состава принимают в качестве основных уровней варьируемых факторов (п. 5.26).

5.29. Расходы компонентов для каждого опыта (строчки матрицы) назначают при расходе воды, принятом в исходном составе. В процессе проведения эксперимента расход воды в каждом опыте корректируют, исходя из условия получения смеси заданной подвижности.

5.30. После проведения эксперимента и назначения группы составов, удовлетворяющих технологическим и эксплуатационным требованиям, в качестве оптимального выбирают состав с минимальной стоимостью.

6. ТЕХНОЛОГИЯ ЗАВОДСКОГО ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОГО КЕРАМЗИТОБЕТОНА НА КАРБОНАТНОМ ПЕСКЕ

6.1. Приемка и хранение керамзита и карбонатного песка должны производиться в закрытых складах раздельно по фракциям 0-5 (песок), 5-10, 10-20 (керамзит).

6.2. Хранение и последующее использование карбонатного песка допускается при влажности 7 - 8 %, а чтобы исключить склеивание, смерзание и налипание песка при транспортировке влажность его должна быть 3 - 4 %.

6.3. Транспортирование заполнителей со склада к месту дозирования должно исключать их разрушение и загрязнение. При этом рекомендуется использовать ленточные конвейеры, элеваторы, скиповые устройства. Применение бульдозеров и скреперов не допускается.

В момент подачи на дозирование заполнители должны иметь положительную температуру, не превышающую 70 °С.

6.4. Перед подачей заполнителей в расходные бункеры бетоносмесительного отделения завода следует проверить соответствие их качества требованиям п. 7.

6.5. Приемку и хранение цемента следует производить строго по партиям. Перед загрузкой новой партии необходимо полностью очищать емкости от цемента предыдущей партии. Склад должен быть оснащен оборудованием для перекачки цемента из банки в банку.

6.6. Дозирование керамзитового гравия следует выполнять по насыпному объему с контролем массы раздельно по фракциям с точностью ±3 %.

Дозирование карбонатного песка, цемента, добавок и воды производится по массе с точностью ±2 %.

6.7. Химические добавки рекомендуется вводить в виде 5 % раствора непосредственно в смеситель при перемешивании после окончания дозирования всех составляющих, включая воду. Введение добавки в воду затворения не допускается.

6.8. Приготовление керамзитобетонной смеси следует производить в цикличных бетоносмесителях принудительного действия. Рекомендуется вместимость смесителей не менее 1500 л. Применение смесителей дробящих и размалывающих керамзит при перемешивании не допускается. Для предохранения керамзита от размола, а также в целях обеспечения чистоты барабана, рекомендуется к лопастям смесителей крепить полосы конвейерной ленты.

6.9. Рекомендуется следующая последовательность загружения компонентов смеси:

все количество песка и цемента, а также половина количества воды перемешивается в течение 3 мин до получения однородной смеси;

все количество керамзита и оставшееся количество воды перемешивается в течение 2 мин, до получения однородной смеси;

водный раствор химической добавки и вся смесь перемешивается 1 мин.

Примечание. Продолжительность перемешивания следует уточнять в производственных условиях.

6.10. Транспортирование смеси должно производиться бесперегрузочными способами, исключающими ее расслоение или склеивание. Рекомендуется использовать транспортные средства вместимостью 2000 л и более. Применение конвейеров не допускается.

6.11. В зимних условиях керамзитобетонные смеси рекомендуется готовить на подогретой воде, температура при этом должна быть не выше 70 °С. Бетонная смесь, приготовленная в зимнее время, должна иметь температуру не ниже 10 °С.

6.12. При формовании изделий должны быть достигнуты принятые при проектировании состава уровни соответствующих показателей: высокая прочность, плотность и однородность структуры керамзитобетона по объему, высоте и поверхности формуемого изделия.

6.13. При формовании в кассетных установках необходимо следить за горизонтальностью слоев укладки и уплотнения смеси, не допускать увеличения подвижности смеси сверх проектной. Высота слоя укладки должна составлять 40 - 50 см.

При обнаружении признаков расслоения или водоотделения следует дополнительно ввести в смесь водоудерживающие добавки (карбонатную пыль, химическую поверхностно-активную добавку и пр.). Количество добавки устанавливается опытным путем.

Особое внимание следует уделять верхней формовочной открытой поверхности. После завершения формования необходимо удалять с нее остатки бетонной смеси.

6.14. Твердение изделий из керамзитобетона на карбонатном песке осуществляется тепловым прогревом в кассетных формах при температуре 95° - 100 °С. Подъем температуры должен производиться в течение 1 - 3 ч. Для получения распалубочной прочности бетона выдерживание изделий в кассетах при указанных температурах в зависимости от толщины изделия, подвижности и плотности бетона принимается от 3 до 5 ч. После этого пуск пара или горячего теплоносителя в паровой отсек прекращается, и изделия остывают в форме: при двукратном ее обороте 3 - 4 ч, при трехкратном- 2 - 3 ч, а затем подвергаются распалубке.

6.15. При распалубке изделий необходимо следить, чтобы вследствие неотрихтованности не было разделительных листов, зацепления бетона панелей в местах направленно установленных вкладышей, закладных деталей и фиксаторов, а также в результате транспортно-такелажных работ.

6.16. После распалубки изделия осматривают и маркируют. При осмотре изделия сортируют, выявляют брак и продукцию, требующую ремонта. Годные изделия после внешнего осмотра маркируют штампом ОТК и направляют на склад готовой продукции.

6.17. Имеющиеся на поверхности изделий раковины, крупные поры, каверны и смолы следует заделывать цементно-песчаным раствором. При необходимости поверхность шпаклюют.

6.18. При температуре наружного воздуха ниже минус 5 °С изделия необходимо выдерживать до вывоза на склад готовой продукции в теплом помещении при температуре 15 - 20 °С не менее 4 ч.

7. КОНТРОЛЬ КАЧЕСТВА ИСХОДНЫХ МАТЕРИАЛОВ КЕРАМЗИТОБЕТОННОЙ СМЕСИ, КЕРАМЗИТОБЕТОНА И КОНСТРУКЦИЙ ИЗ НЕГО

7.1. Предприятия, выпускающие изделия из керамзитобетона на карбонатном песке, обязаны осуществлять систематический пооперационный контроль качества, который включает:

испытание заполнителей и арматуры в соответствии с действующими ГОСТами и техническими условиями;

контроль выполнения принятой технологии производства изделий и конструкций, а также работы технологического оборудования и приборов;

испытание бетонной смеси и контрольных образцов в соответствии с действующими ГОСТами и техническими условиями;

приемку готовой продукции по действующим стандартам и техническим условиям с учетом требований настоящих Рекомендаций.

7.2. При пооперационном контроле необходимо следить за правильным дозированием исходных материалов, соблюдением режимов приготовления и укладки бетонной смеси, за сборкой и подготовкой форм, установкой в проектное положение арматуры и закладных деталей; соблюдением режимов тепловой обработки, правил хранения и отгрузки изделий.

7.3. При приемке материалов от заводов-изготовителей и непосредственно перед приготовлением бетонной смеси необходимо проверять их качество.

7.4. Контроль свойств керамзитобетонной смеси выполняют в соответствии с ГОСТ 10181.0-81, 10181.1-81, 10181.2-81, 10181.3-81 путем испытания бетонной смеси, которую берут из бетоноукладчиков.

7.5. Требуемые технологические параметры керамзитобетонной смеси должны приниматься для каждого класса легкого бетона по прочности на осевое сжатие В по данным технологического и формовочного оборудования.

7.6. Необходимая удобоукладываемость смеси определяется при возможно меньшем расходе воды затворения для принятого оборудования и способа формования с учетом проектных геометрических характеристик поперечных сечений конструкций и их насыщенности арматурой.

Характеристики удобоукладываемости бетона рекомендуется принимать с учетом кинетики структурообразования бетона, определяемой пластической прочностью смеси и виброукладываемостью.

7.7. Способы и режимы твердения должны приниматься в соответствии с параметрами оборудования, но при этом не допускается повышение расхода цемента для ускорения твердения керамзитобетона на карбонатном песке по сравнению с режимом нормального твердения.

7.8. Требуемая предельная крупность керамзитового гравия D определяется геометрическими характеристиками поперечных сечений и армированием конструкций по проекту и принимается равной 10 или 20 мм.

7.9. Прочность и плотность керамзитобетона (ГОСТ 10180-78* и 12730.1-78) устанавливают испытанием кубов в соответствии с требованиями проекта, они характеризуются в основном величиной нормативного сопротивления сжатию по распалубочной (подъемно-транспортной), отпускной и проектным стадиям. Для изгибаемых конструкций предел прочности определяется при изгибе по специальным указаниям проекта. Плотность назначается в высушенном состоянии и при отпускной влажности.

7.10. Величину модуля упругости устанавливают по ГОСТ 24452-80 путем испытания опытных призм размером 10×10×40 см.

7.11. Расчетная изменчивость керамзитобетона (коэффициент вариации CV) не должна превышать: по прочности 0,135, по плотности 0,05.

7.12. Результаты испытания контрольных образцов по прочности, плотности и модулю упругости ежемесячно или ежеквартально подвергаются статистической обработке с целью оценки однородности указанных показателей, которая позволяет выявить необходимые уровни прочности, плотности и модуля упругости для контроля и регулирования технологии, а также возможного изменения состава керамзитобетона.

7.13. Прочность, плотность и модуль упругости удовлетворяют проектным требованиям, если прочность и модуль упругости не ниже требуемых, а плотность не превышает проектное значение более чем на 3 %.

7.14. Предел прочности при растяжении Rвt рекомендуется определять раскалыванием образцов кубов 15×15×15 см в количестве не менее трех штук.

7.15. Проектное положение стержневой арматуры в изделиях проверяют приборами, регистрирующими ее положение без разрушения бетона. При их отсутствии допускается вырубка борозд до арматуры с последующей заделкой.

7.16. При приемке готовых изделий необходимо проверять:

прочность при сжатии и среднюю плотность;

влажность изделий;

наличие выколов, трещин и других видимых дефектов.

7.17. Изделия принимают партиями, размер которых устанавливают в соответствии с нормативными документами. Показатели качества изделий должны удовлетворять требованиям соответствующих ГОСТов.

7.18. Массу изделий необходимо определять для каждой партии, взвешивая их с помощью динамометра с точностью ± 2 %.

Отклонения массы должны соответствовать требованиям стандарта на данное изделие.

7.19. Контроль качества бетона в изделиях для каждой партии выполняют методом высверливания и испытания кернов по методике, изложенной в «Рекомендациях по технологии заводского производства и контролю качества легкого бетона и крупнопанельных конструкций жилых зданий» (ЦНИИЭП жилища, М., 1980), а также стандартными неразрушающими методами.

7.20. Отбор изделий и их испытание по прочности, жесткости и трещиностойкости производят согласно ГОСТ 8829-85 и в соответствии с требованиями специальных стандартов, технических условий и рабочих чертежей на эти изделия.

Приложение 1

ЭКСПЕРИМЕНТАЛЬНОЕ УСТАНОВЛЕНИЕ ЗАВИСИМОСТЕЙ МЕЖДУ ПРОЧНОСТЬЮ R, ПЛОТНОСТЬЮ ρ, МОДУЛЕМ УПРУГОСТИ Eв КЕРАМЗИТОБЕТОНА НА КАРБОНАТНОМ ПЕСКЕ И ОБОБЩЕННЫМ ФАКТОРОМ СОСТАВА Ф = (В/Ц + r)

Прочность, плотность и модуль упругости являются основными свойствами, характеризующими эксплуатационное качество внутренних несущих конструктивных элементов крупнопанельных жилых домов. Керамзитобетон на карбонатном песке, подчиняясь основным закономерностям, присущим легким бетонам, является материалом, свойства которого в значительной степени обеспечиваются, формируются и регулируются рецептурно-технологическими факторами.

Учитывая это, был поставлен эксперимент с целью получения данных о влиянии факторов состава на прочность, плотность и модуль упругости керамзитобетона на карбонатном песке, изготовленного из смесей различной подвижности, а также установления наиболее существенно влияющих (основных) факторов и получения удобных для практического использования упрощенных зависимостей, статистически надежно связывающих указанные выше свойства керамзитобетона с основными факторами состава.

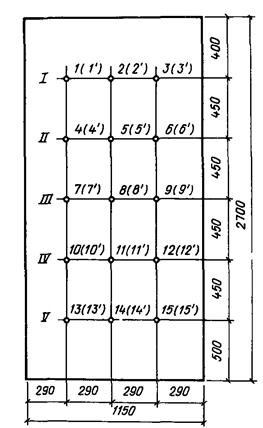

Исследования проводили по методике планированного эксперимента, используя близкий к D-оптимальному план типа В4 для четырех факторов, варьируемых на трех уровнях.

В качестве варьируемых факторов принимали:

X1 - расход цемента Ц, кг/м3;

Х2 - расход химической добавки СДБ, % от массы цемента;

X3 - содержание карбонатной пыли в песке (фр. < 0,14), % от массы песка;

Х4 - значения агрегатно-структурного фактора r = M/(M + K).

Уровни варьирования факторов приведены в табл. 1.

Обоснование выбора указанных факторов в качестве варьируемых связано с анализом результатов аналогичных исследований, имеющихся в литературе, а также проведенными предварительно пробными опытами.

Таблица 1

|

Обозначение |

Факторы |

||||

|

X1 = Ц, кг/м3 |

Х2 = СДБ, %, Ц |

Х3 = пыль (фр. < 0,14) %, песка |

Х4 = r = М/(М + К) |

||

|

Нижний (-1) |

xmin |

300 |

0 |

15 |

0,2 |

|

Нулевой (0) |

x0 |

400 |

0,25 |

30 |

0,4 |

|

Верхний (+1) |

xmax |

500 |

0,5 |

45 |

0,6 |

|

Интервал варьирования |

Δx |

± 100 |

± 0,25 |

± 15 |

± 0,2 |

Контролируемыми параметрами были назначены:

1. R(28), R(180), R(365) - кубиковая прочность керамзитобетона на карбонатном песке после пропарки в возрасте, равном 28, 90, 180, 365 сут.

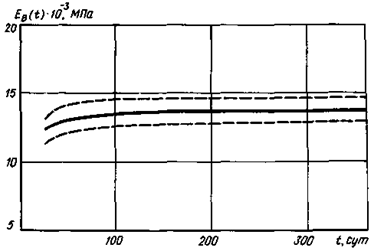

2. Ев(28), Eв(170), Ев(365) - модуль упругости после пропарки и в тех же возрастах.

3. ρ - плотность бетона в высушенном до постоянной массы.

Матрица близкого к D-оптимальному плана была реализована три раза: для получения керамзитобетонных смесей исходной подвижностью ОК = 6; 12; 18 см. Предварительный расход воды для каждого опыта (строчки матрицы) назначали по общим рекомендациям в зависимости от принятых расхода цемента, значения r и заданной подвижности смеси. В процессе проведения эксперимента указанный расход воды корректировали до получения заданных значений ОК смеси. Для обеспечения максимального эффекта пластификации смеси водный раствор добавки СДБ вводили на последнем этапе приготовления смеси.

Значения величин контролируемых параметров в каждом опыте определяли в соответствии с действующими ГОСТами по результатам испытания опытных образцов-кубов и призм. В частности, кубиковую прочность определяли по ГОСТ 10180-78*; модуль упругости - по ГОСТ 24452-80, плотность - по ГОСТ 12730.1-78.

Результаты эксперимента приведены в табл. 2, 3 и 4.

Обработка полученных результатов, проведенная по стандартной методике, позволила получить уравнения регрессии второй степени вида

связывающие контролируемые параметры с варьируемыми факторами.

Коэффициенты уравнений регрессии приведены в табл. 5.

Анализ полученных уравнений регрессии плотности ρ, кубиковой прочности и модуля упругости в возрасте t = 28 сут позволил установить следующее.

Кубиковая прочность R(28)

1. Наибольшее влияние на кубиковую прочность керамзитобетона на карбонатном песке, изготовленного из смесей с ОК = 6; 12; 18 см оказывают расход цемента Ц и агрегатно-структурный фактор r: с увеличением расхода цемента прочность возрастает, с увеличением значения r - уменьшается независимо от исходной подвижности.

2. Область применения полученных уравнений для описания изменения прочности керамзитобетона в зависимости от расхода цемента ограничена, так как в зоне эксперимента расположены точки, условно соответствующие предельной прочности керамзитобетона, достигаемой при расходах цемента, меньших заданного верхнего уровня - Ц = 500 кг/м3.

Плотность ρ

1. Наибольшее влияние на плотность высушенного до постоянной массы керамзитобетона на карбонатном песке, независимо от исходной подвижности смеси, оказывает значение агрегатно-структурного фактора r.

Таблица 2

|

Кубиковая прочность, МПа |

Модуль упругости ×10-3, МПа |

Плотность в сухом состоянии ρ, кг/м3 |

Расход цемента Ц, кг/м3 |

r = М/(М + К) |

Фактический расход B, кг/м3 |

B/Ц |

В/Ц + r |

|||||

|

R(28) |

R(180) |

R(365) |

Eв(28) |

Ев(180) |

Eв(365) |

|||||||

|

ОК = 6 см |

||||||||||||

|

1 |

24,0 |

24,9 |

27,0 |

13,7 |

15,3 |

16,6 |

1509 |

500 |

0,6 |

441 |

0,88 |

1,48 |

|

2 |

24,8 |

25,8 |

27,7 |

11,1 |

12,3 |

12,1 |

1256 |

500 |

0,2 |

391 |

0,78 |

0,98 |

|

3 |

21,0 |

22,2 |

24,0 |

11,8 |

13,1 |

13,9 |

1457 |

500 |

0,6 |

386 |

0,77 |

1,37 |

|

4 |

19,2 |

20,4 |

21,9 |

11,6 |

12,7 |

12,7 |

1477 |

500 |

0,6 |

454 |

0,91 |

1,51 |

|

5 |

16,5 |

18,6 |

18,4 |

7,7 |

8,5 |

8,6 |

1472 |

300 |

0,6 |

423 |

1,41 |

2,01 |

|

6 |

15,1 |

16,5 |

19,4 |

11,2 |

12,6 |

11,8 |

1217 |

300 |

0,2 |

341 |

1,13 |

1,33 |

|

7 |

15,8 |

18,6 |

18,5 |

10,0 |

11,1 |

11,7 |

1486 |

300 |

0,6 |

373 |

1,25 |

1,85 |

|

8 |

15,6 |

17,7 |

18,3 |

10,3 |

11,5 |

12,1 |

1208 |

300 |

0,2 |

393 |

1,31 |

1,51 |

|

9 |

16,5 |

17,7 |

21,0 |

8,3 |

9,2 |

9,2 |

1222 |

300 |

0,2 |

327 |

1,09 |

1,29 |

|

10 |

21,0 |

24,6 |

27,6 |

10,4 |

11,6 |

11,7 |

1272 |

500 |

0,2 |

364 |

0,73 |

0,93 |

|

11 |

18,8 |

21,9 |

29,2 |

11,4 |

12,6 |

12,4 |

1401 |

500 |

0,2 |

318 |

0,64 |

0,84 |

|

12 |

12,9 |

18,8 |

21,4 |

11,1 |

12,2 |

12,3 |

1581 |

300 |

0,6 |

392 |

1,31 |

1,91 |

|

13 |

25,6 |

27,6 |

32,1 |

13,1 |

14,5 |

14,8 |

1349 |

500 |

0,2 |

318 |

0,64 |

0,84 |

|

14 |

18,3 |

24,6 |

25,9 |

11,9 |

12,9 |

13,8 |

1608 |

300 |

0,6 |

339 |

1,13 |

1,73 |

|

15 |

15,3 |

17,1 |

21,4 |

10,7 |

11,1 |

11,5 |

1248 |

300 |

0,2 |

282 |

0,94 |

1,14 |

|

16 |

24,8 |

27,6 |

30,6 |

13,7 |

15,3 |

16,0 |

1619 |

500 |

0,6 |

364 |

0,73 |

1,33 |

|

17 |

19,6 |

20,1 |

28,0 |

14,3 |

14,6 |

15,4 |

1466 |

500 |

0,4 |

286 |

0,58 |

0,98 |

|

18 |

18,8 |

19,2 |

22,6 |

11,5 |

12,6 |

12,4 |

1469 |

300 |

0,4 |

325 |

1,08 |

1,48 |

|

19 |

19,2 |

20,8 |

27,3 |

11,8 |

12,9 |

13,1 |

1518 |

400 |

0,4 |

311 |

0,78 |

1,18 |

|

20 |

24,1 |

28,1 |

27,6 |

15,1 |

16,6 |

18,3 |

1457 |

400 |

0,4 |

320 |

0,80 |

1,20 |

|

21 |

23,9 |

26,6 |

25,6 |

13,4 |

14,0 |

14,6 |

1441 |

400 |

0,4 |

330 |

0,82 |

1,22 |

|

22 |

27,1 |

27,1 |

28,5 |

14,4 |

14,9 |

14,9 |

1411 |

400 |

0,4 |

273 |

0,68 |

1,08 |

|

23 |

17,3 |

18,6 |

20,1 |

9,9 |

10,7 |

11,0 |

1614 |

400 |

0,6 |

377 |

0,94 |

1,54 |

|

24 |

28,0 |

27,6 |

32,4 |

12,8 |

14,2 |

14,4 |

1448 |

400 |

0,2 |

291 |

0,73 |

0,93 |

|

25 |

25,2 |

25,6 |

30,6 |

12,7 |

13,3 |

14,0 |

1590 |

400 |

0,4 |

318 |

0,79 |

1,19 |

|

26 |

22,8 |

27,3 |

31,2 |

13,8 |

14,8 |

15,6 |

1600 |

400 |

0,4 |

320 |

0,80 |

1,20 |

|

27 |

25,5 |

30,0 |

30,7 |

13,2 |

16,0 |

16,2 |

1552 |

400 |

0,4 |

323 |

0,80 |

1,20 |

|

28 |

27,8 |

29,7 |

31,8 |

13,0 |

14,7 |

15,1 |

1530 |

400 |

0,4 |

332 |

0,84 |

1,24 |

|

29 |

23,1 |

30,0 |

32,5 |

14,6 |

15,4 |

15,9 |

1539 |

400 |

0,4 |

332 |

0,84 |

1,24 |

|

30 |

23,0 |

28,5 |

32,3 |

13,4 |

14,9 |

153 |

1562 |

400 |

0,4 |

325 |

0,83 |

1,23 |

Таблица 3

|

№ опыта |

Кубиковая прочность, МПа |

Модуль упругости ×10-3, МПа |

Плотность в сухом состоянии ρ, кг/м3 |

Расход цемента Ц, кг/м3 |

r = М/(М + К) |

Фактический расход B, кг/м3 |

B/Ц |

В/Ц + r |

||||

|

R(28) |

R(180) |

R(365) |

Ев (28) |

Ев(180) |

Ев (365) |

|||||||

|

ОК = 12 см |

||||||||||||

|

1 |

22,2 |

24,0 |

26,4 |

12,0 |

12,9 |

13,1 |

1454 |

500 |

0,6 |

455 |

0,91 |

1,51 |

|

2 |

24,6 |

25,2 |

24,8 |

10,0 |

11,5 |

12,0 |

1247 |

500 |

0,2 |

400 |

0,80 |

1,00 |

|

3 |

22,4 |

23,3 |

24,9 |

12,9 |

14,8 |

14,2 |

1443 |

500 |

0,6 |

390 |

0,78 |

1,38 |

|

4 |

16,6 |

17,1 |

21,3 |

10,0 |

11,1 |

10,7 |

1372 |

500 |

0,6 |

485 |

0,97 |

1,57 |

|

5 |

15,0 |

16,9 |

17,2 |

8,4 |

9,2 |

8,7 |

1472 |

300 |

0,6 |

453 |

1,51 |

2,11 |

|

6 |

18,1 |

20,3 |

20,6 |

11,1 |

12,7 |

12,4 |

1198 |

300 |

0,2 |

357 |

1,19 |

1,39 |

|

7 |

13,5 |

13,7 |

15,3 |

7,9 |

8,8 |

9,2 |

1466 |

300 |

0,6 |

408 |

1,36 |

1,96 |

|

8 |

16,2 |

17,7 |

19,8 |

8,5 |

9,8 |

10,5 |

1195 |

300 |

0,2 |

393 |

1,31 |

1,51 |

|

9 |

18,1 |

19,4 |

21,0 |

6,4 |

8,3 |

8,4 |

1186 |

300 |

0,2 |

360 |

1,20 |

1,40 |

|

10 |

25,6 |

25,7 |

26,8 |

10,9 |

12,2 |

13,1 |

1290 |

500 |

0,2 |

385 |

0,75 |

0,95 |

|

11 |

27,0 |

28,2 |

29,4 |

13,7 |

16,4 |

16,5 |

1377 |

500 |

0,2 |

320 |

0,64 |

0,84 |

|

12 |

12,3 |

14,0 |

14,4 |

8,4 |

10,0 |

9,9 |

1563 |

300 |

0,6 |

408 |

1,36 |

1,96 |

|

13 |

25,5 |

26,1 |

31,3 |

12,1 |

14,4 |

15,0 |

1363 |

500 |

0,2 |

325 |

0,65 |

0,85 |

|

14 |

16,8 |

18,3 |

20,3 |

9,9 |

11,5 |

11,7 |

1512 |

300 |

0,6 |

363 |

1,21 |

1,81 |

|

15 |

18,0 |

19,6 |

20,6 |

10,0 |

11,9 |

11,6 |

1269 |

300 |

0,2 |

298 |

0,99 |

1,19 |

|

16 |

25,5 |

28,2 |

29,7 |

14,6 |

15,9 |

16,5 |

1538 |

500 |

0,6 |

385 |

0,77 |

1,37 |

|

17 |

26,1 |

27,5 |

27,9 |

13,4 |

15,0 |

15,9 |

1471 |

500 |

0,4 |

340 |

0,68 |

1,08 |

|

18 |

17,7 |

18,9 |

22,0 |

10,1 |

11,2 |

11,4 |

1406 |

300 |

0,4 |

324 |

1,08 |

1,48 |

|

19 |

19,4 |

20,2 |

26,7 |

10,3 |

12,1 |

12,1 |

1452 |

400 |

0,4 |

324 |

0,81 |

1,21 |

|

20 |

24,0 |

25,5 |

30,0 |

10,3 |

14,5 |

15,2 |

1428 |

400 |

0,4 |

340 |

0,85 |

1,25 |

|

21 |

22,2 |

23,8 |

26,4 |

11,6 |

13,1 |

13,9 |

1442 |

400 |

0,4 |

344 |

0,86 |

1,26 |

|

22 |

23,5 |

24,5 |

25,6 |

10,9 |

13,2 |

13,5 |

1406 |

400 |

0,4 |

316 |

0,79 |

1,19 |

|

23 |

18,3 |

19,5 |

19,5 |

9,9 |

11,2 |

11,7 |

1604 |

400 |

0,6 |

392 |

0,98 |

1,58 |

|

24 |

23,1 |

28,5 |

29,7 |

12,6 |

14,3 |

14,5 |

1408 |

400 |

0,2 |

292 |

0,73 |

0,93 |

|

25 |

24,3 |

29,1 |

32,7 |

15,7 |

17,3 |

16,8 |

1609 |

400 |

0,4 |

360 |

0,80 |

1,20 |

|

26 |

25,8 |

25,0 |

32,4 |

14,5 |

14,8 |

16,5 |

1561 |

400 |

0,4 |

344 |

0,86 |

1,26 |

|

27 |

23,0 |

28,2 |

31,8 |

14,6 |

15,7 |

15,9 |

1562 |

400 |

0,4 |

324 |

0,81 |

1,21 |

|

28 |

24,1 |

24,5 |

29,4 |

13,2 |

13,9 |

15,4 |

1522 |

400 |

0,4 |

340 |

0,85 |

1,25 |

|

29 |

22,5 |

29,2 |

32,4 |

13,7 |

14,5 |

14,6 |

1552 |

400 |

0,4 |

328 |

0,82 |

1,22 |

|

30 |

24,0 |

27,3 |

30,0 |

14,4 |

15,3 |

15,1 |

1562 |

400 |

0,4 |

344 |

0,86 |

1,26 |

Таблица 4

|

№ опыта |

Кубиковая прочность, МПа |

Модуль упругости ×10-3, МПа |

Плотность в сухом состоянии ρ, кг/м3 |

Расход цемента Ц, кг/м3 |

r = М/(М + К) |

Фактический расход B, кг/м3 R(28) |

B/Ц R(180) |

В/Ц + r R(365) |

||||

|

R(28) |

R(180) |

R(365) |

Eв(28) |

Ев(180) |

Eв(365) |

|||||||

|

OK = 18 см |

||||||||||||

|

1 |

18,9 |

19,6 |

22,4 |

10,7 |

11,9 |

12,4 |

1424 |

500 |

0,6 |

485 |

0,97 |

1,57 |

|

2 |

23,7 |

25,5 |

26,1 |

9,8 |

10,9 |

10,9 |

1202 |

500 |

0,2 |

405 |

0,81 |

1,01 |

|

3 |

21,1 |

22,2 |

24,3 |

8,8 |

10,5 |

11,1 |

1428 |

500 |

0,6 |

395 |

0,79 |

1,39 |

|

4 |

19,4 |

21 |

21,2 |

9,8 |

10,9 |

10,4 |

1415 |

500 |

0,6 |

500 |

1,00 |

1,6 |

|

5 |

13,5 |

14 |

16,6 |

7,7 |

8,8 |

8,4 |

1432 |

300 |

0,6 |

483 |

1,61 |

2,21 |

|

6 |

15 |

16,4 |

17,4 |

10 |

11,1 |

10,7 |

1194 |

300 |

0,2 |

363 |

1,21 |

1,41 |

|

7 |

12,3 |

12,8 |

14,7 |

6,8 |

7,7 |

8,2 |

1428 |

300 |

0,6 |

426 |

1,42 |

2,02 |

|

8 |

16,3 |

17,4 |

17,4 |

8,1 |

9,6 |

9,9 |

1190 |

300 |

0,2 |

375 |

1,25 |

1,45 |

|

9 |

15 |

15,4 |

18,3 |

7,4 |

8,1 |

8,3 |

1168 |

300 |

0,2 |

354 |

1,18 |

1,38 |

|

10 |

19,7 |

22,1 |

23,4 |

8,9 |

10,1 |

10,1 |

1212 |

500 |

0,2 |

395 |

0,79 |

0,99 |

|

11 |

28,7 |

28,3 |

29,1 |

14,6 |

15,9 |

16,8 |

1339 |

500 |

0,2 |

340 |

0,68 |

0,88 |

|

12 |

13,2 |

15 |

14,1 |

7,8 |

8,8 |

8,7 |

1490 |

300 |

0,6 |

401 |

1,37 |

1,97 |

|

13 |

27 |

28,5 |

32,5 |

10,9 |

12,3 |

12,2 |

1342 |

500 |

0,2 |

330 |

0,66 |

0,86 |

|

14 |

16 |

18,4 |

19,9 |

10 |

11,1 |

11,4 |

1514 |

300 |

0,6 |

369 |

1,23 |

1,83 |

|

15 |

23 |

24,6 |

24,9 |

10,6 |

11,6 |

12,1 |

1251 |

300 |

0,2 |

303 |

1,01 |

1,21 |

|

16 |

20,7 |

22,5 |

25 |

12,8 |

14,2 |

14,9 |

1587 |

500 |

0,6 |

405 |

0,81 |

1,41 |

|

17 |

28,5 |

30 |

30 |

14,5 |

16,1 |

16,6 |

1425 |

500 |

0,4 |

370 |

0,74 |

1,14 |

|

18 |

12 |

15,2 |

16 |

8,3 |

9,4 |

9,2 |

1394 |

300 |

0,4 |

348 |

1,16 |

1,56 |

|

19 |

16,2 |

18 |

23,4 |

10,5 |

11,7 |

12,7 |

1332 |

400 |

0,4 |

376 |

0,94 |

1,34 |

|

20 |

18,3 |

19,5 |

23,3 |

8,5 |

12,1 |

12,8 |

1428 |

400 |

0,4 |

368 |

0,92 |

1,32 |

|

21 |

19,6 |

21 |

21,9 |

8,7 |

12,3 |

12,2 |

1447 |

400 |

0,4 |

356 |

0,89 |

1,29 |

|

22 |

24 |

25,7 |

27,3 |

10,9 |

13 |

13,1 |

1446 |

400 |

0,4 |

336 |

0,84 |

1,24 |

|

23 |

16,5 |

18,6 |

21,3 |

9,8 |

11,8 |

12,1 |

1610 |

400 |

0,6 |

432 |

1,08 |

1,68 |

|

24 |

24,9 |

28,5 |

27,3 |

13,3 |

14,4 |

15,1 |

1473 |

400 |

0,2 |

380 |

0,95 |

1,15 |

|

25 |

23,9 |

29,7 |

30 |

13,7 |

16,3 |

16,5 |

1561 |

400 |

0,4 |

340 |

0,85 |

1,25 |

|

26 |

25,1 |

29,3 |

30 |

12,6 |

13,3 |

14 |

1554 |

400 |

0,4 |

344 |

0,86 |

1,26 |

|

27 |

21 |

25,9 |

28,2 |

11,1 |

12,6 |

15,3 |

1502 |

400 |

0,4 |

364 |

0,91 |

1,31 |

|

28 |

24 |

24,9 |

29,1 |

14 |

14,3 |

14,8 |

1481 |

400 |

0,4 |

344 |

0,86 |

1,26 |

|

29 |

23,1 |

28,5 |

29,2 |

13,3 |

13,8 |

14,6 |

1541 |

400 |

0,4 |

364 |

0,91 |

1,31 |

|

30 |

23,4 |

27,6 |

28,3 |

12,9 |

14 |

14,4 |

1528 |

400 |

0,4 |

344 |

0,86 |

1,26 |

|

OK, см |

Характеристики |

Единица измерения |

Коэффициенты уравнений регрессии |

|||||

|

b0 |

b1 |

b2 |

b3 |

b4 |

b11 |

|||

|

6 |

R(28) |

МПа |

24,2 |

3 |

0,02 |

-0,05 |

-0,6 |

-4,4 |

|

R(180) |

МПа |

26,7 |

2,8 |

-0,6 |

-0,4 |

0,06 |

-5,1 |

|

|

R(365) |

МПа |

30,6 |

3,8 |

0,3 |

-0,6 |

-1,2 |

-2,4 |

|

|

Eв(28) ∙ 10-3 |

МПа |

13,52 |

1,02 |

-0,45 |

-0,04 |

0,12 |

-0,6 |

|

|

Eв(180) ∙ 10-3 |

МПа |

14,64 |

1,13 |

0,06 |

-0,06 |

0,13 |

-0,8 |

|

|

Eв(365) ∙ 10-3 |

МПа |

14,87 |

1,13 |

-0,75 |

-0,15 |

0,22 |

-0,95 |

|

|

ρ |

кг/м3 |

1538 |

16,7 |

-2 |

-8,5 |

124,6 |

-46,1 |

|

|

12 |

R(28) |

МПа |

23,4 |

3,9 |

0,37 |

-1,1 |

-1,9 |

-4,8 |

|

R(180) |

МПа |

26 |

3,6 |

0,33 |

-1,1 |

-2,4 |

-1,7 |

|

|

R(365) |

МПа |

29,6 |

3,9 |

0,04 |

-0,6 |

-2 |

-2,9 |

|

|

Eв(28) ∙ 10-3 |

МПа |

13,24 |

1,62 |

0,12 |

-0,41 |

-0,06 |

-0,39 |

|

|

Eв(180) ∙ 10-3 |

МПа |

14,5 |

1,71 |

-0,07 |

-0,56 |

-0,34 |

-0,6 |

|

|

Eв(365) ∙ 10-3 |

МПа |

14,68 |

1,87 |

-0,25 |

-0,58 |

-0,51 |

-0,52 |

|

|

ρ |

кг/м3 |

1527 |

16,3 |

0,1 |

-2,2 |

107 |

-53 |

|

|

18 |

R(28) |

МПа |

22,1 |

4 |

0,64 |

-0,3 |

-2,3 |

-3,3 |

|

R(180) |

МПа |

25,5 |

4,1 |

0,6 |

0,2 |

2,4 |

-1,4 |

|

|

R(365) |

МПа |

27,3 |

4,2 |

0,9 |

-0,1 |

-2,1 |

-2,4 |

|

|

Eв(28) ∙ 10-3 |

МПа |

12,1 |

0,87 |

0,35 |

-0,35 |

-0,52 |

0,21 |

|

|

Eв(180) ∙ 10-3 |

МПа |

13,69 |

1,5 |

0,21 |

-0,25 |

-0,45 |

-0,57 |

|

|

Eв(365) ∙ 10-3 |

МПа |

13,99 |

1,62 |

0,36 |

0,29 |

-0,5 |

-0,85 |

|

|

ρ |

кг/м3 |

1506 |

17,7 |

-11,1 |

-7 |

110,8 |

-74,3 |

|

2. Влияние расхода цемента на плотность сказывается в меньшей степени, чем влияние фактора r и связано с особой ролью дополнительного количества воды, обеспечивающего требуемую подвижность смеси.

Модуль упругости Eв(28)

1. Наибольшее влияние на модуль упругости керамзитобетона на карбонатном песке, независимо от исходной подвижности смеси, оказывает расход цемента.

2. Влияние расхода добавки СДБ, содержания пыли в песке и агрегатно-структурного фактора r зависит от исходной подвижности смеси, т.е. связано с расходом воды, обеспечивающим эту подвижность.

Таким образом, основное влияние на прочность R(28), модуль упругости Ев(28) и плотность ρ керамзитобетона на карбонатном песке в той или иной степени оказывают расход цемента Ц, агрегатно-структурный фактор r, а также исходная подвижность смеси, которая в присутствии химической добавки СДБ обеспечивается дополнительным расходом воды.

Учитывая это, для описания зависимости указанных характеристик керамзитобетона от основных факторов состава предложено упростить полученные уравнения регрессии второй степени вводя в качестве параметра, характеризующего состав, обобщенный фактор состава Ф = В/Ц + r.

Таблица 5

|

b22 |

b33 |

b44 |

b12 |

b13 |

b14 |

b23 |

b24 |

b34 |

Значения статистики F |

|

|

-1,8 |

1,9 |

-0,9 |

-0,6 |

0,84 |

-0,12 |

-0,4 |

0,6 |

1,1 |

1,27 |

4,56 |

|

-0,04 |

1,8 |

-1,8 |

-0,9 |

0,2 |

-0,8 |

0,4 |

0,3 |

1,4 |

3,2 |

4,56 |

|

-0,6 |

-1,1 |

-1,8 |

-0,9 |

-0,15 |

-1,1 |

-0,15 |

0,05 |

0,8 |

4,1 |

4,56 |

|

-0,05 |

0,42 |

-2,14 |

0,21 |

0,25 |

0,29 |

-0,07 |

0,15 |

-0,45 |

3,06 |

4,56 |

|

0,31 |

0,04 |

-1,9 |

0,29 |

0,3 |

0,30 |

-0,07 |

0,21 |

-0,46 |

4,44 |

4,56 |

|

0,86 |

-0,16 |

-2,2 |

0,14 |

0,11 |

0,25 |

-0,25 |

0,18 |

-0,81 |

5,03 |

4,56 |

|

-26,1 |

-87,1 |

17,4 |

-9,5 |

-8,4 |

-29,30 |

-14 |

-12,4 |

-5 |

3,45 |

4,56 |

|

-0,98 |

0,15 |

-2 |

-0,3 |

-0,38 |

-0,18 |

0,46 |

0,37 |

-0,45 |

1,83 |

4,56 |

|

-2 |

-0,67 |

-0,82 |

-0,4 |

-0,66 |

0,03 |

0,66 |

0,51 |

-0,34 |

1,66 |

4,56 |

|

0,6 |

-1,73 |

-3,2 |

-0,9 |

-0,2 |

0,2 |

-0,11 |

0,66 |

-0,65 |

3,42 |

4,56 |

|

-0,87 |

-0,8 |

-0,88 |

0,14 |

-0,48 |

0,27 |

0,19 |

0,29 |

-0,32 |

3,04 |

4,56 |

|

-0,44 |

-0,62 |

-0,98 |

0,14 |

-0,55 |

0,21 |

-0,06 |

0,22 |

-0,36 |

1,27 |

4,56 |

|

-0,53 |

-0,51 |

-1,09 |

0,14 |

-0,49 |

0,12 |

-0,05 |

0,21 |

-0,5 |

1,79 |

4,56 |

|

-53 |

-68 |

14 |

-3,7 |

-21,8 |

-39,6 |

-4,8 |

-5,7 |

-7,6 |

2,97 |

4,56 |

|

-3,5 |

1,1 |

-3,2 |

-0,5 |

-0,72 |

-0,45 |

-0,48 |

-1,1 |

-1 |

3,47 |

4,56 |

|

-4 |

-0,2 |

0,09 |

-2,6 |

-0,52 |

-0,3 |

-0,54 |

1,3 |

-1,26 |

3,333 |

4,56 |

|

-1,5 |

-0,3 |

-0,6 |

-1,1 |

-0,1 |

-0,3 |

-0,40 |

0,1 |

-1,4 |

4,37 |

4,56 |

|

-1,67 |

-1,39 |

0,35 |

-0,09 |

-0,25 |

0,12 |

- |

-0,27 |

-0,05 |

2,88 |

4,56 |

|

-1,37 |

-0,7 |

-0,26 |

-0,03 |

-0,34 |

0,14 |

-0,06 |

-0,17 |

-0,13 |

1,59 |

4,56 |

|

-0,97 |

-1,08 |

-0,08 |

0,06 |

-0,45 |

0,21 |

-0,05 |

-0,25 |

-0,28 |

1,72 |

4,56 |

|

-103,8 |

37,3 |

57,7 |

-14,1 |

-15,1 |

-18,9 |

-9,80 |

-9 |

-16,8 |

1,64 |

4,56 |

В качестве общей зависимости предложено уравнение регрессии первой степени вила

Y [R(28), Ев(28), ρ] = b0b1x,

где x = В/Ц + r.

Значения обобщенного фактора состава, полученные в результате проведения эксперимента, приведены в табл. 2.

Для установления параметров приведенной зависимости и ее оценки проводили математико-статистический анализ, который включал в себя стандартные методики логически связанных между собой корреляционного, регрессионного и дисперсионного анализов. В частности:

проверку нормальности распределения экспериментальных значений случайных величин X и Y;

установление тесноты линейной связи между X и Y - вычисление выборочного (rху) и генерального (ρху) коэффициентов корреляции;

вычисление коэффициентов ![]() и b1, получение

уравнения регрессии указанного вида с графической проверкой линейности кривой

регрессии, вычисление меры индивидуального рассеяния δy вокруг линии регрессии,

и b1, получение

уравнения регрессии указанного вида с графической проверкой линейности кривой

регрессии, вычисление меры индивидуального рассеяния δy вокруг линии регрессии,

проверку (при необходимости) значимости полученного уравнения регрессии;

Рис. 1. Зависимость кубиковой прочности R(28) керамзитобетона на карбонатном песке от обобщенного фактора состава Ф = (В/Ц + r) при исходной подвижности смеси ОК = 6 см (а), ОК = 12 см (б), ОК = 18 см (в); --------- - границы 95 % доверительных интервалов

построение доверительных интервалов при заданной доверительной вероятности;

проверку гипотезы об однородности дисперсий ![]() величин Y и получение усредненных

линейных уравнений регрессии.

величин Y и получение усредненных

линейных уравнений регрессии.

Для всех исследуемых характеристик керамзитобетона на карбонатном песке, изготовленного из смесей с ОК = 6; 12; 18 см, соответствующие значения R(28), Eв(28), ρ и Ф = В/Ц + r подчиняются закону нормального распределения.

Результаты статистических расчетов приведены в табл. 6.

Как видно из этой таблицы, между кубиковой прочностью R28 и обобщенным фактором состава Ф = В/Ц + r существует тесная линейная связь: значения выборочных коэффициентов корреляции rху изменяются от минус 0,68 до минус 0,82 в зависимости от исходной подвижности смеси; проверка нулевой гипотезы о равенстве нулю генерального коэффициента корреляции H0: ρxy ≠ 0 показала, что нулевая гипотеза может быть отвергнута при уровне значимости а = 0,05 в пользу альтернативной гипотезы H1: ρху ≠ 0. Графическая интерпретация полученных линейных уравнений регрессии кубиковой прочности R28 приведена на рис. 1.

Проверка нулевой

гипотезы об однородности дисперсий R28 и Ф = В/Ц + r ![]() ,

, ![]() , выполненная по

G-критерию Кохрена, показала, что нулевая гипотеза может быть принята при а =

0,05.

, выполненная по

G-критерию Кохрена, показала, что нулевая гипотеза может быть принята при а =

0,05.

Следовательно, для описания зависимости R(28), от фактора Ф, независимо от исходной подвижности керамзитобетонной смеси, может быть использовано усредненное линейное уравнение регрессии.

R(28) = 34,5 - 10,2(В/Ц + r).

Усредненный коэффициент корреляции равен ![]() мера индивидуального

рассеяния вокруг линии усредненной регрессии составляет δV = 2,9 МПа.

мера индивидуального

рассеяния вокруг линии усредненной регрессии составляет δV = 2,9 МПа.