ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ТРЕСТ «ОРГТЕХСТРОЙ-11»

СХЕМЫ

ВХОДНОГО И ОПЕРАЦИОННОГО КОНТРОЛЯ

КАЧЕСТВА СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

ЧАСТЬ V

ВНУТРЕННИЕ САНИТАРНО-ТЕХНИЧЕСКИЕ СИСТЕМЫ

МОСКВА - 2000 год

Применение на территории Российской Федерации импортных строительных материалов

В связи со случаями поставки на российский рынок строительных материалов и изделий (поливинилхлоридные облицовочные материалы, гипсокартонные листы, трубы и другие изделия) с показателями ниже требований нормативных документов на аналогичную продукцию, действующую на территории РФ, Минстрой России разъясняет.

Применяемые в строительстве на территории РФ импортные материалы и изделия должны соответствовать требованиям действующих государственных стандартов и нормативных документов. Законодательством предусматривается подтверждение такого соответствия сертификатами соответствия или документом о качестве материалов и изделий поставщика.

При отсутствии в России государственных стандартов и нормативных документов на эти материалы и изделия и их поставке в Россию по зарубежным стандартам необходимо в соответствии с постановлением Минстроя России № 18-25 от 19.04.96 г. наличие Технического свидетельства Минстроя России, подтверждающего пригодность продукции для ее применения в строительстве.

Минстрой России обратился с просьбой к органам экспертизы и архитектурно-строительного надзора усилить контроль за соблюдением указанного порядка.

(Письмо Минстроя России от 12 февраля 1997 г. № ЛХ-76/13)

Разработаны Проектно-технологическим трестом «Оргтехстрой-11»

Департамента строительства и инвестиций Минатом РФ

(лицензия ФЛЦ № 000721)

|

Начальник треста «Оргтехстрой-11» (тел. 237-6400, тел. секретаря 237-3814) |

Ю. А. Покровский |

|

Главный инженер треста (тел. 237-64-02) |

И. И. Горобец |

|

Исполнитель (тел. 237-38-04) |

А. С. Каревский |

СОДЕРЖАНИЕ

Схемы входного и операционного контроля качества СМР составлены в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства».

Схемы входного и операционного контроля предназначены для линейных инженерно-технических работников, бригадиров и рабочих, работников отдела контроля качества СМР, работников лабораторной, геодезической и сварочной служб, осуществляющих самоконтроль, входной, операционный и приемочный контроль качества СМР.

Схемы могут быть использованы:

- работниками служб по подготовке строительного производства в качестве типовых для включения их в проекты производства СМР или разработки на их основе схем, отражающих специфику конкретных проектов зданий и сооружений;

- работниками служб по подготовке кадров в качестве учебного пособия при подготовке, переподготовке и повышении квалификации рабочих и ИТР;

- преподавательским составом высших и средних технических учебных заведений при подготовке инженерно-технических работников строительного профиля;

- руководителями подразделений, основных функциональных отделов и служб, а также руководством строительных организаций при проверке знаний проектов и нормативных требований по качеству выполнения СМР у линейного персонала, а также при осуществлении инспекционного контроля качества СМР;

- работниками авторского надзора проектных организаций,

- работниками технического надзора заказчика, осуществляющими приемку выполненных работ, работниками служб архитектурно-строительного надзора, федеральных и местных центров по лицензированию строительной деятельности и других организаций, осуществляющих надзор за строительством.

Схемы входного и операционного контроля качества СМР составлены на основании требований строительных норм и правил, государственных стандартов, технических условий, типовой проектной документации и содержат:

- основные требования к качеству применяемых материалов, конструкций и деталей;

- перечень операций, подлежащих контролю в процессе выполнения строительно-монтажных работ;

- перечень технических требований, подлежащих соблюдению при выполнении строительно-монтажных работ;

- схемы основных монтажных узлов;

- основные требования к качеству при приемке законченных этапов и видов работ.

Строительные конструкции, изделия, материалы и инженерное оборудование, поступающие на строительную площадку, должны пройти входной контроль. Производители работ (мастера) обязаны проверять путем внешнего осмотра и выполнения необходимых замеров соответствие качества поступающих конструкций, изделий, материалов и инженерного оборудования требованиям рабочих чертежей, государственных стандартов, технических условий.

При выполнении входного контроля на комплектовочных базах прорабу (мастеру) должны быть представлены документы (паспорта, сертификаты, акты и т.д.), подтверждающие качество поставляемых материалов и изделий. При возникновении сомнений в качестве поставляемых материалов прораб (мастер) обязан потребовать контрольной проверки поступивших материалов и изделий.

Входной контроль должен предотвратить запуск в производство материалов, конструкций и изделий, не соответствующих требованиям проектной и нормативно-технической документации. На строительной площадке входной контроль должен выполняться прорабом или мастером с привлечением в необходимых случаях лабораторной и других служб.

Операционный контроль должен осуществляться в процессе выполнения строительно-монтажных работ и обеспечивать своевременное выявление дефектов и причин их возникновения, а также своевременное принятие мер по их устранению и предупреждению.

При осуществлении операционного контроля должны проверяться:

- соблюдение заданной в проектах производства работ и технологических картах технологии производства работ;

- соответствие качества выполняемых работ требованиям проекта и нормативно-технической документации.

Операционный контроль должен осуществляться производителем работ (мастером), инженером (лаборантом) строительной лаборатории, геодезистом, работником сварочной службы или лаборатории сварки. Участие той или иной службы в осуществлении операционного контроля должно быть регламентировано технологической картой на конкретный технологический процесс.

Приемочный контроль должен осуществляться по завершении этапов или отдельных видов работ, а также ответственных конструкций. Приемка оформляется актами освидетельствования скрытых работ, актами приемки отдельных этапов или видов работ, а также ответственных конструкций.

Приемка должна производиться прорабом, работниками отдела контроля качества СМР с привлечением в необходимых случаях работников лабораторной, геодезической или сварочной служб, и представителями технического надзора заказчика.

При осуществлении производственного контроля надлежит пользоваться измерительным инструментом и приборами, прошедшими метрологическую поверку в установленные сроки.

Ссылки на нормативную литературу даны по состоянию на 01.01.2000. Данные о новой нормативной документации и изменениях действующей приводятся в информационных указателях Госстандарта и Госстроя РФ.

СХЕМЫ ВХОДНОГО И ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА СМР

ЧАСТЬ V

ГОСТ 3262-75* «Трубы стальные водогазопроводные. Технические условия».

ГОСТ 10704-91 «Трубы стальные электросварные прямошовные. Сортамент».

ГОСТ 10705-80* «Трубы стальные электросварные. Технические условия».

ГОСТ 10707-80* «Трубы стальные электросварные холоднодеформированные. Технические условия».

ГОСТ 8731-74* «Трубы стальные бесшовные горячедеформированные. Технические условия».

ГОСТ 8732-78* «Трубы стальные бесшовные горячедеформированные. Сортамент».

ГОСТ 8733-74* «Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические условия».

ГОСТ 8734-75* «Трубы стальные бесшовные холоднодеформированные. Сортамент».

ТУ 14-3Р-13-95 «Трубы стальные электросварные прямошовные диаметром от 20 до 159 мм».

ГОСТ 8944-75* «Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Технические требования».

ГОСТ 8946-75* ÷ ГОСТ 8963-75* Угольники проходные, угольники переходные, тройники прямые и переходные, тройники с двумя переходами, кресты прямые, переходные и с двумя переходами, муфты прямые короткие и длинные, компенсирующие и переходные, ниппели двойные, гайки соединительные, футорки, контргайки, колпаки, пробки из ковкого чугуна с цилиндрической резьбой для трубопроводов. Основные размеры.

ГОСТ 8965-75* «Части соединительные стальные с цилиндрической резьбой для трубопроводов Р 1,6 МПа. Технические условия».

ГОСТ 8966-75, ГОСТ 8968-75, ГОСТ 8969-75 Муфты прямые, контргайки и сгоны стальные с цилиндрической резьбой для трубопроводов Р 1,6 МПа (основные размеры).

ГОСТ 17380-83* «Детали трубопроводов стальные бесшовные приварные на Ру ≤ 10 МПа (≤ 100 кгс/см2). Технические условия».

ГОСТ 17375-83*, ГОСТ 17376-83*, ГОСТ 17378-83*, ГОСТ 17379-83* Стальные приварные отводы крутоизогнутые, тройники, переходы и заглушки эллиптические (конструкция и размеры).

ГОСТ 12816-80* «Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования».

ГОСТ 12820-80*, ГОСТ 12821-80* «Фланцы стальные плоские приварные (конструкция и размеры)».

ГОСТ 5762-74* «Задвижки на условное давление Ру < 25 МПа (250 кгс/см2). Общие технические условия».

ГОСТ 3706-93 «Задвижки литые фланцевые и под приварку. Строительные длины».

ГОСТ 9544-93 «Арматура трубопроводная запорная. Нормы герметичности затворов».

ГОСТ 13252-91 «Затворы обратные на номинальное давление Рн ≤ 25 МПа (250 кгс/см2). Общие технические условия».

ГОСТ 3326-86 «Клапаны запорные, клапаны и затворы обратные. Строительные длины».

ГОСТ 11823-91 «Клапаны обратные на номинальное давление Рн ≤ 25 МПа (250 кгс/см2). Общие технические условия».

ГОСТ 22445-88 «Затворы обратные. Основные параметры».

ГОСТ 9789-75* «Клапаны предохранительные пружинные, полноподъемные фланцевые стальные на Ру 1,6 и 4,0 МПа (16 и 40 кгс/см2). Технические условия».

ГОСТ 12532-88 «Клапаны предохранительные прямого действия. Основные параметры».

ГОСТ 10944-75 «Краны регулирующие для нагревательных приборов систем водяного отопления зданий».

ГОСТ 9394-76* «Волокно льняное короткое. Технические условия».

ГОСТ 19151-73* «Сурик свинцовый. Технические условия».

ГОСТ 202-84* «Белила цинковые. Технические условия».

ТУ 6-05-1388-86 «Лента из фторопластового уплотнительного материала».

ГОСТ 1779-83* «Шнуры асбестовые. Технические условия».

ГОСТ 8295-73* «Графит для изготовления смазок, покрытий и электропроводящей резины. Технические условия».

ГОСТ 7931-76* «Олифа натуральная. Технические условия».

ГОСТ 481-80* «Паронит и прокладки из него. Технические условия».

ГОСТ 7338-90 «Пластины резиновые и резинотканевые. Технические условия».

ГОСТ 15180-86 «Прокладки плоские эластичные. Основные параметры и размеры».

ГОСТ 9347-74* «Картон прокладочный и уплотнительные прокладки из него. Технические условия».

ГОСТ 10007-80 «Фторопласт-4. Технические условия».

Стандарты и технические условия на трубы, соединительные части, арматуру, уплотнительные и другие материалы, предусмотренные проектом.

СНиП 3.01.01-85* «Организация строительного производства».

СНиП 3.05.01-85 «Внутренние санитарно-технические системы».

СНиП 2.04.01-85 «Внутренний водопровод и канализация зданий».

СНиП 2.04.05-91* «Отопление, вентиляция и кондиционирование».

СНиП 2.04.08-87* «Газоснабжение».

СНиП 3.05.02-88* «Газоснабжение».

ГОСТ 24297-87 «Входной контроль продукции. Основные положения».

ТУ 36-808-85 «Узлы укрупненные монтажные из стальных труб для внутренних систем водопровода, горячего водоснабжения и отопления зданий».

ТУ 36-737-85 «Узлы укрупненные монтажные из чугунных и стальных труб для внутренних систем канализации зданий».

ТУ 36-2512-82 «Узлы обвязки чугунных радиаторов унифицированные».

ТУ 36-2448-82 «Узлы тепловые элеваторные».

ТУ 400-28-160-91 «Узлы элеваторные».

ТУ 400-28-80-86 «Узлы укрупненные монтажные для внутренних водостоков из стальных труб».

ТУ 66.19.334-91 «Узлы и детали монтажные из водопроводных труб внутренних санитарных систем».

ТУ 400-28-213-77 «Патрубок с фланцем на Ру 1,0 и 1,6 МПа».

ТУ 400-28-153-86 «Узлы арматурные фланцевые».

ТУ 400-28-35-87 «Узлы и детали из стальных труб для внутренних систем газоснабжения».

ТУ 36.21.15.14-2-88 «Сборочные единицы и детали для внутренних газопроводов».

Стандарты и технические условия на узлы из стальных труб для внутренних санитарно-технических систем.

Входной контроль качества стальных труб, арматуры, узлов и др. материалов должен осуществляться в соответствии с требованиями государственных стандартов, технических условий, ППР и другой технологической документации, утвержденной в установленном порядке.

ГОСТ 3262-75* «ТРУБЫ СТАЛЬНЫЕ ВОДОГАЗОПРОВОДНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ»

Стальные неоцинкованные (черные) и оцинкованные сварные трубы обыкновенные, усиленные и легкие, без резьбы и с резьбой, условным проходом от 6 до 150 мм, применяемые для водо- и газопроводов, систем отопления и деталей конструкций, должны отвечать требованиям ГОСТ 3262-75* «Трубы стальные водогазопроводные. Технические условия».

Трубы выпускают размерами, мм, приведенными в нижеследующей таблице.

|

Условный проход |

Наружный диаметр |

Толщина стенки труб |

||

|

легких |

обыкновенных |

усиленных |

||

|

6 |

10,2 |

1,8 |

2,0 |

2,5 |

|

8 |

13,5 |

2,0 |

2,2 |

2,8 |

|

10 |

17,0 |

2,0 |

2,2 |

2,8 |

|

15 |

21,3 |

2,35 |

- |

- |

|

15 |

21,3 |

2,5 |

2,8 |

3,2 |

|

20 |

26,8 |

2,35 |

- |

- |

|

20 |

26,8 |

2,5 |

2,8 |

3,2 |

|

25 |

33,5 |

2,8 |

3,2 |

4,0 |

|

32 |

42,3 |

2,8 |

3,2 |

4,0 |

|

40 |

48,0 |

3,0 |

3,5 |

4,0 |

|

50 |

60,0 |

3,0 |

3,5 |

4,5 |

|

65 |

75,5 |

3,2 |

4,0 |

4,5 |

|

80 |

88,5 |

3,5 |

4,0 |

4,5 |

|

90 |

101,3 |

3,5 |

4,0 |

4,5 |

|

100 |

114,0 |

4,0 |

4,5 |

5,0 |

|

125 |

140,0 |

4,0 |

4,5 |

5,5 |

|

150 |

165,0 |

4,0 |

4,5 |

5,5 |

По требованию потребителя трубы легкой серии, предназначенные под накатку резьбы, изготовляют размерами, приведенными в нижеследующей таблице.

|

Условный проход |

Наружный диаметр |

Толщина стенки |

|

10 |

16 |

2,0 |

|

15 |

20 |

2,5 |

|

20 |

26 |

2,5 |

|

25 |

32 |

2,8 |

|

32 |

41 |

2,8 |

|

40 |

47 |

3,0 |

|

50 |

59 |

3,0 |

|

65 |

74 |

3,2 |

Предельные отклонения по размерам труб не должны превышать указанных в нижеследующей таблице.

|

Размеры труб |

Предельные отклонения для труб точности изготовления |

|

|

обычной |

повышенной |

|

|

Наружный диаметр с условным проходом: |

|

|

|

до 40 мм |

+ 0,4; - 0,5 мм |

± 0,4 мм |

|

свыше 40 мм |

+ 0,8; - 1,0 % |

± 0,8 % |

|

Толщина стенки |

- 15 % |

- 10 % |

|

Примечания: 1. Предельное отклонение в плюсовую сторону по толщине стенки ограничивается предельными отклонениями по массе. 2. Трубы обычной точности изготовления применяют для систем отопления, повышенной - для деталей водопроводных и газопроводных конструкций. |

||

По длине трубы изготовляют от 4 до 12 м:

- мерной или кратной мерной длины с припуском на каждый рез по 5 мм и предельным отклонением на всю длину ... + 10 мм;

- немерной длины: (по согласованию изготовителя с потребителем в партии немерных труб допускается до 5 % труб с длиной от 1,5 до 4 м.).

Кривизна труб на 1 м длины не должна превышать 2 мм - для труб с условным проходом до 20 мм включительно; 1,5 мм - с условным проходом свыше 20 мм.

Поступившие на строительную площадку трубы:

- должны быть укомплектованы муфтами, если это предусмотрено договором на поставку;

- не должны иметь на поверхности трещин, плен, вздутий и закатов;

- могут иметь отдельные вмятины, рябизну, риски, следы зачистки и пр. дефекты, обусловленные способом производства, если они не выводят толщину стенки за минимальные размеры, а также слой окалины, не препятствующий осмотру;

- могут иметь грат на внутренней поверхности шва труб, который по требованию потребителя на трубах с условным проходом 20 мм и более должен быть срезан или сплющен, при этом высота грата или его следов не должна превышать 0,5 мм;

- должны иметь сплошное цинковое покрытие по всей поверхности, толщиной не менее 30 мкм; допускается отсутствие цинкового покрытия на торцах и резьбе труб; не допускается на поверхности труб пузырчатость и посторонние включения (гартцинк, окислы, спекшаяся шихта), отслаивание покрытия от основного металла; допускаются отдельные флюсовые пятна и следы захвата труб подъемными приспособлениями, шероховатость и незначительные местные наплывы цинка;

- по требованию потребителя должны иметь на концах, подлежащих сварке, с толщиной стенки 5 мм и более, фаски под углом 35 - 40° к торцу трубы; при этом должно быть оставлено торцовое кольцо шириной 1 ÷ 3 мм;

- по требованию потребителя должны иметь резьбу на обоих концах труб с условным проходом более 10 мм, которая должна быть чистой, без рванин и заусенцев; допускаются на резьбе нитки с сорванной или неполной резьбой при условии, что их длина в сумме не превышает 10 % требуемой длины резьбы; резьба труб должна быть защищена от механических повреждений и коррозии смазкой;

- должны иметь обрезанные под прямым углом и зачищенные от заусенцев концы; допускаемая величина скоса торца не более 2°, остатки заусенцев не должны превышать 0,5 мм.

Резьба на трубах может быть длинной или короткой. Число ниток и длина резьбы должны соответствовать приведенным ниже значениям.

|

Условный проход, мм |

Число ниток |

Длина резьбы до сбега |

Условный проход, мм |

Число ниток |

Длина резьбы до сбега |

||

|

длинной |

короткой |

длинной |

короткой |

||||

|

6 |

- |

- |

- |

50 |

11 |

24 |

17,0 |

|

8 |

- |

- |

- |

65 |

11 |

27 |

19,5 |

|

10 |

- |

- |

- |

80 |

11 |

30 |

22,0 |

|

15 |

14 |

14 |

9,0 |

90 |

11 |

33 |

26,0 |

|

20 |

14 |

16 |

10,5 |

100 |

11 |

36 |

30,0 |

|

25 |

11 |

18 |

11,0 |

125 |

11 |

38 |

33,0 |

|

32 |

11 |

20 |

13,0 |

150 |

11 |

42 |

36,0 |

|

40 |

11 |

22 |

15,0 |

|

|

|

|

Допускается на резьбе уменьшение полезной длины резьбы (без сбега) до 15 % по сравнению с вышеуказанной, а по требованию потребителя - до 10 %.

Трубы изготовляют из сталей по ГОСТ 380-94 и ГОСТ 1050-88* без нормирования механических свойств и химического состава.

Трубы для деталей водопроводных и газопроводных конструкций изготовляют из сталей по ГОСТ 1050-88*.

Примеры условных обозначений:

труба обыкновенная, неоцинкованная, обычной точности изготовления, немерной длины, с условным проходом 20 мм, толщиной стенки 2,8 мм, без резьбы и без муфты - труба 20S2,8 ГОСТ 3262- 75;

то же, с муфтой - труба М-20S2,8 ГОСТ 3262- 75;

то же, мерной длины, с резьбой - труба Р-20S2,8-4000 ГОСТ 3262-75;

то же, с цинковым покрытием, немерной длины, с резьбой - труба Ц-Р-20S2,8 ГОСТ 3262-75;

то же, с цинковым покрытием, мерной длины, с резьбой - труба Ц-Р-20S2,8-4000 ГОСТ 3262-75.

Для труб под накатку резьбы в условном обозначении после слова «труба» указывается буква Н.

Для труб с длинной резьбой в условном обозначении после слова «труба» указывается буква Д.

Для труб повышенной точности изготовления в условном обозначении после размера условного прохода указывается буква П.

ГОСТ 10704-91 «Трубы стальные электросварные прямошовные. Сортамент»

ГОСТ 10705-80* «Трубы стальные электросварные. Технические условия»

Стальные электросварные прямошовные трубы, применяемые для трубопроводов и конструкций разного назначения, изготовляют по ГОСТ 10704-91.

Технические требования к стальным электросварным прямошовным трубам диаметром от 8 до 530 мм с толщиной стенки от 1 до 10 мм из углеродистой стали регламентируются ГОСТ 10705-80*.

В зависимости от показателей качества трубы изготовляют следующих групп:

А - с нормированием механических свойств из спокойной, полуспокойной и кипящей стали марок Ст2, Ст3, Ст4 по ГОСТ 380-94 (категории 4 по ГОСТ 16523-89*, категории 1 по ГОСТ 14637-89*);

Б - с нормированием химического состава из спокойной, полуспокойной и кипящей стали марок Ст2, Ст3, Ст4 по ГОСТ 380-94 и ГОСТ 14637-89*, из спокойной, полуспокойной и кипящей стали марок 08, 10, 15, 20 по ГОСТ 1050-88* и стали марки 08Ю по ГОСТ 9045-93;

В - с нормированием механических свойств и химического состава из спокойной, полуспокойной и кипящей стали марок Ст2, Ст3, Ст4 по ГОСТ 380-94 (категории 4 по ГОСТ 16523-89* и категорий 2 - 5 по ГОСТ 14637-89*), из спокойной, полуспокойной и кипящей стали марок 08, 10, 15, 20 по ГОСТ 1050-88* и для труб диаметром 50 мм стали марки 08Ю по ГОСТ 9045-93;

Д - с нормированием испытательного гидравлического давления.

Трубы изготовляют термически обработанными (по всему объему трубы или по сварному соединению) и без термической обработки. Вид термической обработки по всему объему трубы выбирает изготовитель.

Поступившие на строительную площадку трубы:

- не должны иметь на поверхности трещин, плен, закатов, рванин и рисок;

- могут иметь рябизну, забоины, вмятины, мелкие риски, слой окалины и следы зачистки при условии, если они не выводят толщину стенки и диаметр трубы за предельные отклонения;

- могут иметь смещение кромок до 10 % от номинальной толщины стенки;

- могут иметь (на трубах диаметром 57 мм и более) один поперечный шов;

- могут иметь окисную пленку; не должны иметь окалины (после термической обработки в защитной атмосфере);

- могут иметь заваренные и зачищенные непровары швов; незаваренные и незачищенные непровары швов не допускаются;

- не должны иметь наружный грат; могут иметь в месте снятия грата утонение стенки на 0,1 мм сверх минусового допуска;

- должны иметь (по требованию потребителя на трубах внутренним диаметром 33 мм и более) частично удаленный или сплющенный внутренний грат, при этом высота грата или его следов не должна превышать 0,35 мм - при толщине стенки менее 2 мм; 0,4 мм - при толщине стенки от 2 до 3 мм; 0,5 мм - при толщине стенки свыше 3 мм (высота внутреннего грата или его следов для труб внутренним диаметром менее 33 мм должна устанавливаться по согласованию изготовителя с потребителем);

- должны иметь концы, обрезанные под прямым углом (при этом допускается образование фаски); косина реза для труб диаметром до 219 мм не должна превышать 1 мм, а для труб диаметром 219 мм и более - 1,5 мм;

- должны иметь (по требованию потребителя) на концах труб с толщиной стенки 5 мм и более фаску под углом 25 - 30° к торцу трубы и торцовое кольцо шириной 1,8 мм ± 0,8 мм (угол скоса и ширина горнового кольца по согласованию изготовителя с потребителем могут быть изменены).

По длине трубы изготовляют:

- немерной длины: при диаметре до 30 - не менее 2 м; св. 30 до 70 - не менее 3 м; св. 70 до 152 - не менее 4 м; св. 152- не менее 5 м. По требованию потребителя трубы групп А и В по ГОСТ 10705-80 диаметром свыше 152 мм изготовляют длиной не менее 10 м, трубы всех групп диаметром до 70 мм - длиной не менее 4 м;

- мерной длины: при диаметре до 70 - от 5 до 9 м; св. 70 до 219 - от 6 до 9 м; св. 219 до 426 - от 10 до 12 м (по согласованию изготовителя с потребителем трубы диаметром свыше 70 до 219 мм допускается изготовлять длиной от 6 до 12 м);

- кратной длины: кратностью не менее 250 мм и не превышающей нижнего предела, установленного для мерных труб. Припуск для каждого реза устанавливается по 5 мм (если другой припуск не оговорен) и входит в каждую кратность.

Трубы мерной и кратной длины изготовляют двух классов точности по длине:

I - с обрезкой концов и снятием заусенцев;

II - без заторцовки и снятия заусенцев (с порезкой в линии стана).

Предельные отклонения по длине мерных труб не должны превышать нижеуказанных значений.

|

Размеры труб |

Предельные отклонения по длине мерных труб для класса труб |

|

|

I |

II |

|

|

До 6 м включительно |

+ 10 мм |

+ 50 мм |

|

Свыше 6 м |

+ 15 мм |

+ 70 мм |

Предельные отклонения по общей длине кратных труб не должны превышать: + 15 мм для труб I класса, + 100 мм для труб II класса.

По требованию потребителя трубы мерной и кратной длины II класса точности должны быть с заторцованными концами с одной или двух сторон.

Предельные отклонения по наружному диаметру не должны превышать нижеприведенных значений.

|

Наружный диаметр труб мм |

Предельные отклонения по наружному диаметру, мм, для труб точности изготовления |

|

|

обычной |

повышенной |

|

|

10 |

± 0,2 |

- |

|

Св. 10 до 30 вкл. |

± 0,3 |

± 0,25 |

|

Св. 30 до 51 вкл. |

± 0,4 |

± 0,35 |

|

Св. 51 до 193,7 вкл. |

± 0,8 |

± 0,7 |

|

Св. 193,7 до 426 вкл. |

± 0,75 |

± 0,65 |

|

Св. 426 до 1020 |

± 0,7 |

± 0,65 |

|

Св. 1020 |

± 0,6 |

± 0,6 |

По требованию потребителя трубы изготовляются с односторонним или смещенным допуском по наружному диаметру. Односторонний или смещенный допуск не должен превышать суммы предельных отклонений, приведенных выше.

Предельные отклонения по толщине стенки должны соответствовать:

± 10 % - при диаметре труб до 152 мм;

ГОСТ 19903 - при диаметре труб свыше 152 мм для максимальной ширины листа нормальной точности.

По согласованию потребителя с изготовителем допускается изготовление труб с односторонним допуском по толщине стенки, при этом односторонний допуск не должен превышать суммы предельных отклонений по толщине стенки.

Для труб диаметром свыше 76 мм допускается утолщение стенки у грата на 0,15 мм.

Овальность и разностенность труб диаметром до 530 мм включительно должны быть не более предельных отклонений соответственно, по наружному диаметру и толщине стенки.

Кривизна труб не должна превышать 1,5 мм на 1 м длины. По требованию потребителя кривизна труб диаметром до 152 мм должна быть не более 1 мм на 1 м длины.

Общая кривизна труб не должна превышать 0,2 % от длины трубы. Кривизна на 1 м длины таких труб не определяется.

ГОСТ 8732-78* «Трубы стальные бесшовные горячедеформированные. Сортамент»

ГОСТ 8731-74* «Трубы стальные бесшовные горячедеформированные. Технические условия»

Стальные бесшовные горячедеформированные трубы из углеродистой, низколегированной, легированной стали для трубопроводов, конструкций и др. целей изготовляют по ГОСТ 8732-78*. Технические требования к ним регламентируются ГОСТ 8731-74*.

Трубы выпускаются: наружным диаметром от 20 до 550 мм, толщиной стенок от 2,5 до 75 мм; длиной: немерной длины - в пределах от 4 до 12,5 м, мерной длины - в пределах немерной; длины, кратной мерной - в пределах немерной длины с припуском на каждый рез по 5 мм; приблизительной длины - в пределах немерной длины (по соглашению изготовителя с потребителем допускается изготовлять трубы длиной, выходящей за пределы, указанные для труб немерной длины; для труб с толщиной стенки более 16 мм длина мерных труб устанавливается соглашением изготовителя с потребителем; трубы приблизительной длины изготовляют по требованию потребителя).

В зависимости от нормированных показателей трубы выпускаются групп А, Б, В, Г и Д (группа Д - без нормирования механических свойств и химического состава, но с нормированием испытательного гидравлического давления).

Трубы изготовляются без термообработки. По требованию потребителя трубы должны изготовляться термически обработанными.

Поставленные на строительную площадку трубы:

- не должны иметь на поверхности трещин, плен, рванин и закатов;

- могут иметь отдельные незначительные забоины, вмятины, риски, тонкий слой окалины, следы зачистки дефектов и мелкие плены, если они не выводят толщину стенки за пределы минусовых отклонений;

- должны иметь концы, обрезанные под прямым углом; при обрезке допускается образование фаски под углом не менее 70° к оси трубы; концы труб должны быть зачищены от заусенцев; допускается образование фаски при их удалении;

- с толщиной стенки 20 мм и более могут иметь концы обрезанные автогеном, плазменной резкой или пилой; припуск по длине труб при обрезке этих труб должен быть не менее 20 мм на каждый рез;

- с толщиной стенки 20 мм и более, изготовляемые из катаной или кованой заготовки, по требованию потребителя могут иметь необрезанные концы (необрезанная часть трубы отмечается краской и в длину трубы не включается);

- подлежащие сварке, с толщиной стенки от 5 до 20 мм должны иметь по требованию потребителя снятые под углом 35 - 40° к торцу трубы фаски (при этом должно быть оставлено торцовое кольцо шириной 1 - 3 мм).

Трубы всех видов, работающие под давлением (условия работы труб оговариваются в заказе), должны выдерживать испытательное гидравлическое давление, вычисляемое по формуле, приведенной в ГОСТ 3845-75*.

По требованию потребителя трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845-75*, но не более 20 МПа.

Предельные отклонения по наружному диаметру труб не должны превышать нижеприведенных значений.

|

Наружный диаметр, мм |

Предельные отклонения по наружному диаметру труб для точности изготовления |

|

|

повышенной |

обычной |

|

|

До 50 включ. |

± 0,5 мм |

± 0,5 мм |

|

Св. 50 до 219 |

± 0,8 % |

± 1,0 % |

|

Св. 219 |

± 1,0 % |

± 1,25 % |

Предельные отклонения по толщине стенки труб не должны превышать значений, приведенных в нижеследующей таблице.

|

Наружный диаметр, мм |

Толщина стенки, мм |

Предельные отклонения по толщине стенки труб точности изготовления, % |

|

|

повышенной |

обычной |

||

|

До 219 |

До 15 включ. |

± 12,5 |

± 12,5; - 15,0 |

|

Св. 15 до 30 |

+ 10,0; - 12,5 |

± 12,5 |

|

|

30 и выше |

± 10,0 |

+ 10,0; - 12,5 |

|

|

Св. 219 |

До 15 включ. |

+ 12,5; - 15,0 |

|

|

Св. 15 до 30 |

± 12,5 |

||

|

30 и выше |

+ 10,0; -12,5 |

||

Предельные отклонения по длине труб мерной длины и длины, кратной мерной, не должны превышать: + 10 мм - при длине до 6 м; + 15 мм при длине свыше 6 м или с наружным диаметром более 152 мм; ± 500 мм для приблизительной длины.

По соглашению изготовителя с потребителем трубы могут поставляться с комбинированными предельными отклонениями.

Овальность и разностенность труб не должны выводить размер труб за предельные отклонения по диаметру и толщине стенки.

Кривизна любого участка трубы на 1 м длины не должна превышать 1,5 мм - для труб с толщиной стенки до 20 мм; 2,0 мм - для труб с толщиной стенки свыше 20 до 30 мм; 4,0 мм - для труб с толщиной стенки свыше 30 мм.

По требованию потребителя трубы должны поставляться по внутреннему диаметру и по толщине стенки, а также по наружному и внутреннему диаметрам и по разностенности.

Предельные отклонения по внутреннему диаметру для труб диаметром 70 - 203 мм, стенкой 7 - 20 мм и отношением диаметра к толщине стенки, равным или менее 10, не должны превышать соответствующих предельных отклонений по наружному диаметру, приведенных выше.

Для прочих размеров труб предельные отклонения по внутреннему диаметру устанавливаются по соглашению изготовителя с потребителем.

ГОСТ 8734-75* «Трубы стальные бесшовные холоднодеформированные. Сортамент»

ГОСТ 8733-74* «Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические условия»

Трубы стальные бесшовные холоднодеформированные изготовляются по ГОСТ 8734-75*, технические требования к ним регламентируются ГОСТ 8733-74*.

Трубы изготовляются диаметром от 5 до 250 мм с толщиной стенки от 0,3 до 24 мм.

В зависимости от отношения наружного диаметра (Dн) к толщине стенки (s) трубы подразделяются на:

- особотонкостенные при Dн/s более 40 и трубы диаметром 20 мм и менее со стенкой 0,5 мм и менее;

- тонкостенные при Dн/s от 12,5 до 40 и трубы диаметром 20 мм и менее со стенкой 1,5 мм;

- толстостенные при Dн/s от 6 до 12,5;

- особотолстостенные при Dн/s менее 6.

По длине трубы должны изготовляться: немерной длины от 1,5 до 11,5 м; мерной длины от 4,5 до 9 м с предельными отклонениями по длине + 10 мм; длины, кратной мерной от 1,5 до 9 м с припуском на каждый рез по 5 мм (если другой припуск не оговорен в заказе) и с предельными отклонениями на общую длину не более оговоренных для труб мерной длины.

Поступившие на строительную площадку трубы:

- не должны иметь трещин, плен, рванины, раковин и закатов;

- могут иметь отдельные незначительные забоины, окалину (следы отслоившейся окалины), не препятствующие осмотру; вмятины, следы правки, риски и следы зачистки дефектов, если они не выводят размеры труб за предельные отклонения;

- не должны иметь окалину, если это оговорено договором поставки;

- с толщиной стенки 5 мм и более должны иметь снятые фаски под углом 35 - 40° к торцу трубы и торцевое кольцо шириной 1 - 3 мм, если это оговорено договором поставки на трубы.

Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать нижеприведенных значений.

|

Размеры труб, мм |

Предельные отклонения |

|

Наружный диаметр: от 4 до 10 вкл. |

± 0,15 мм |

|

св. 10 до 30 вкл. |

+ 0,30 мм |

|

св. 30 до 50 вкл. |

± 0,40 мм |

|

св. 50 |

± 0,8 % |

|

Толщина стенки: до 1 |

± 0,12 мм |

|

св. 1 до 5 вкл. |

± 10 % |

|

св. 1 до 2,5 при |

± 12 % |

|

диаметре 110 мм и более |

|

|

св. 5 |

± 8 % |

По соглашению изготовителя с потребителем трубы могут изготовляться с комбинированными предельными отклонениями.

Трубы должны изготовляться по наружному диаметру и по толщине стенки. По требованию потребителя трубы должны изготовляться по внутреннему диаметру и толщине стенки, а также по наружному и внутреннему диаметру и разностенности.

Предельные отклонения по внутреннему диаметру труб не должны превышать соответствующих предельных отклонений по наружному диаметру.

Овальность и разностенность труб не должны выводить их размеры за предельные отклонения соответственно по наружному диаметру и толщине стенки.

Кривизна любого участка трубы на 1 м длины не должна превышать 1,5 мм для труб диаметром свыше 10 мм. По требованию потребителя кривизна труб диаметром 20 - 90 мм не должна превышать 1 мм на 1 м длины.

ГОСТ 10692-80* «Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение»

Каждая партия стальных труб должна сопровождаться документом о качестве, содержащим: товарный знак или наименование или товарный знак и наименование предприятия-изготовителя, наименование предприятия-потребителя, номер заказа, дату выписки документа о качестве, обозначение стандарта или нормативно-технической документации, размер труб, марку стали, номер плавки (при поплавочной поставке) или партии, химический состав труб (по требованию потребителя), массу партии, общую длину труб и по требованию количество труб в штуках, результаты всех видов испытаний, отметки об отгрузке труб разных размеров, если это оговорено в нормативно-технической документации, штамп технического контроля.

Маркировку наносят на каждую трубу диаметром свыше 159 мм с толщиной стенки 3,5 мм и более. По требованию потребителя допускается маркирование каждой трубы диаметром от 114 мм. В зависимости от диаметра и толщины стенки труб маркировку наносят клеймением, электрическим карандашом или резиновым штампом (несмываемой краской), электрографом или несмываемой краской.

Маркировку труб проводят на расстоянии не более 50 мм и не менее 20 мм от торца и обводят или подчеркивают яркой краской.

Маркировку труб диаметром до 159 мм включительно, труб, имеющих светлую поверхность, а также холоднодеформированных труб в пакетах, наносят на ярлык. Маркировку холоднодеформированных труб диаметром до 450 мм включительно, увязанных в пакеты, допускается наносить на ярлык и на три трубы каждого диаметра.

Маркировка должна содержать размер трубы, марку стали, товарный знак или наименование и товарный знак предприятия-изготовителя. При машинной маркировке допускается обозначать марку стали четырехзначным числовым кодом в соответствии с Общесоюзным классификатором продукции.

Трубы диаметром до 159 мм должны быть прочно увязаны в пакеты или плотно уложены в деревянные ящики или решетки, изготовленные по ГОСТ 2991-85*, ГОСТ 24634-81*, ГОСТ 5959-80* или контейнеры по ГОСТ 20435-75* или другой нормативно-технической документации, и надежно закреплены внутри тары от свободного перемещения при транспортировании.

По требованию потребителя трубы диаметром до 159 мм транспортируют без упаковки. В транспортные пакеты по нормативно-технической документации увязывают трубы диаметром свыше 159 до 250 мм включительно и холоднодеформированные трубы диаметром до 450 мм включительно.

При хранении и складировании трубы должны быть рассортированы партиями по размерам и маркам стали, чтобы предотвратить возможность их перепутывания. Трубы должны храниться на стеллажах или площадках отрытого хранения, при этом они должны иметь консервационное покрытие.

ГОСТ 12816-80* «Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20 МПа (от 1 до 200 кгс/см2). Общие технические требования»

Поступившие на строительную площадку фланцы и кольца могут иметь отдельные вмятины, забоины, раковины, шлаковые включения и другие дефекты, не влияющие на прочность и герметичность.

Допускается местная зачистка (подторцовка) поверхности фланцев под гайки (головки болтов) глубиной не более 1 мм.

На наружной цилиндрической поверхности или стороне квадрата, или (и) тыльной стороне фланцев должна быть выполнена следующая маркировка: товарный знак предприятия-изготовителя или его сокращенное наименование (по требованию потребителя), марка материала фланцев, за исключением фланцев из стали ВСт3сп, ВСт3пс, условный проход в мм и условное давление в кгс/см2 без указания букв Dу и Ру и размерности; буква Ф для фланцев под фторопластовую прокладку.

Партия фланцев должна сопровождаться документом о качестве.

Для уплотнения фланцевых соединений должны применяться прокладки из следующих материалов:

паронит (ГОСТ 481-80*) марок ПОН (паронит общего назначения) и ПМБ (паронит маслобензостойкий) толщиной от 1 до 4 мм;

пластины резиновые и резинотканевые (ГОСТ 7338-90) толщиной 3 - 5 мм;

фторопласт-4 (ГОСТ 10007-80*Е);

картон прокладочный (ГОСТ 9347-74*), смоченный в натуральной олифе (ГОСТ 7931-76*).

Допускается применение прокладок из других уплотнительных материалов, обеспечивающих не меньшую герметичность соединений по сравнению с вышеприведенными материалами (с учетом среды, давления и температуры).

На строительной площадке и в заготовительном производстве в процессе входного контроля:

должно быть проверено наличие и содержание паспортов, сертификатов и других сопроводительных документов;

должны быть проверены сопроводительные документы (паспорта, технические паспорта, сертификаты, или их копии, заверенные владельцем сертификата), маркировка, ярлыки с целью определения комплектности (без разборки узлов на сборочные единицы и детали) и соответствия поступивших труб, узлов, фасонных частей, сварочных и изоляционных материалов, оборудования, арматуры, соединительных деталей, изоляционных покрытий требованиям проекта (по сопроводительной документации должно быть проверено соответствие марок, размеров и других характеристик требованиям рабочей документации, по которой должен осуществляться монтаж внутренних санитарно-технических систем);

должно быть проверено наличие и сроки действия гарантий предприятий-изготовителей на оборудование и изделия (оборудование и изделия, на которые истек гарантийный срок, указанный в технических условиях, а при отсутствии таких указаний - по истечение года могут быть приняты в монтаж только после проведения ревизии, исправления дефектов, испытаний, а также других работ, предусмотренных эксплуатационной документацией; результаты проведенных работ должны быть занесены в формуляры, паспорта и другую сопроводительную документацию);

должен быть произведен внешний осмотр труб, узлов, фасонных частей, сварочных и изоляционных материалов, оборудования, арматуры, соединительных частей, изоляционных покрытий и т.д. с целью проверки соответствия их требованиям стандартов, технических условий или других нормативно-технических документов и обнаружения недопустимых дефектов на наружных и внутренних поверхностях;

при возникновении каких-либо сомнений в качестве поступивших материалов или документов должны быть вызваны представители строительной лаборатории или функциональных служб, ответственных за поставку материалов.

Изготовление узлов и деталей трубопроводов из стальных труб следует производить в соответствии с требованиями СНиП 3.05.01-85 «Внутренние санитарно-технические системы», технических условий и стандартов на конкретные узлы и детали.

|

Содержание допуска |

Величина допуска (отклонения) |

||

|

Отклонение: |

|

||

|

от перпендикулярности торцов отрезанных труб |

не более 2° |

||

|

длины заготовки детали |

± 2 мм при длине до 1 м и ± 1 мм на каждый последующий метр |

||

|

Размеры заусенцев в отверстиях и на торцах отрезанных труб |

не более 0,5 мм |

||

|

Овальность труб в зоне гиба |

не более 10 % |

||

|

Радиус гиба труб в системах отопления и теплоснабжения |

|

||

|

с условным проходом до 40 мм вкл. |

не менее 2,5 Dнар |

||

|

с условным проходом 50 мм и более |

не менее 3,5 Dнар |

||

|

Радиус гнутых и сварных отводов труб диаметром 100 мм и более в системах холодного и горячего водоснабжения |

не менее 1,5 Dу |

||

|

Число ниток с неполной или сорванной резьбой |

не более 10 % |

||

|

Отклонение длины резьбы: |

|

||

|

короткой |

- 10 % |

||

|

длинной |

+ 5 мм |

||

|

Отклонение от перпендикулярности фланца, приваренного к трубе, по отношению к оси трубы |

до 1 % наружного диаметра фланца, но не более 2 мм |

||

|

Отклонения линейных размеров собранных узлов |

не более ± 3 мм при длине до 1 м и ± 1 мм на каждый последующий метр |

||

|

|

|||

|

Контролируемые операции |

Состав и средства контроля |

Документация |

|

|

Подготовительные работы |

Проверить: - наличие монтажных чертежей (эскизов), технологических карт и схем операционного контроля качества; - наличие и содержание сопроводительной документации (паспорта, технические паспорта, сертификаты и т.д.); - соответствие поступивших труб, арматуры, фасонных частей, сварочных и уплотнительных материалов требованиям монтажных чертежей (эскизов) и технических условий (по маркировке, маркам, размерам); - внешним осмотром отсутствие дефектов внешнего вида на трубах и других материалах и оборудовании; - подготовку уплотнительных, сварочных, изоляционных и антикоррозионных материалов; - подготовку рабочего места слесаря, инструмента и оборудования. |

Монтажные чертежи (эскизы), технологические карты и схемы операционного контроля качества Паспорта, сертификаты, ярлыки |

|

|

Изготовление узлов и деталей трубопроводов |

Контролировать: - соблюдение заданной технологии заготовительных работ (разметки и резки труб, снятия заусенцев с концов деталей под сварку, нарезки или накатки резьбы, сверления отверстий, гнутья труб, разметки патрубков на «седло» и гнезд для них, высечки седловин, зачистки кромок патрубков и гнезд для них, высечки седловин, зачистки кромок патрубков и гнезд врезок, сборки врезок, насадки фланцев на концы труб, сборки узлов на фланцах или на резьбе с уплотнителем, сборки узлов с поддерживанием при электроприхватке, сварки, отделки, испытаний, исправления дефектов и т.д.); - отклонения линейных размеров узлов от заданных. |

Технологические карты, журналы, акты |

|

|

Приемка |

Проверить: - соответствие изготовленных узлов требованиям монтажных чертежей (эскизов) и технических условий; - надлежащее оформление результатов испытаний узлов, качество отделки узлов, маркировку, комплектование и упаковку узлов; - надлежащее оформление исполнительной документации. |

Сопроводительный документ Акты испытаний |

|

|

ВХОДНОЙ И ОПЕРАЦИОННЫЙ КОНТРОЛЬ ОСУЩЕСТВЛЯЮТ: мастер (бригадир), контролеры ОТК - в процессе производства работ ПРИЕМОЧНЫЙ КОНТРОЛЬ ОСУЩЕСТВЛЯЮТ: отдел технического контроля, прораб (мастер) КИП - штангенциркуль, линейка металлическая, рулетка металлическая, угломер и т.д. (см. текст). |

|||

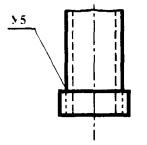

Соединение стальных труб, а также деталей и узлов из них следует выполнять на сварке, резьбе, накидных гайках и фланцах (к арматуре и оборудованию).

Сварку стальных труб следует производить любым способом, регламентированным стандартами.

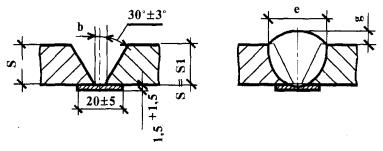

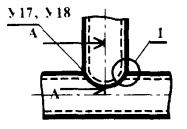

Типы сварных соединений стальных трубопроводов, форма, конструктивные размеры сварного шва должны соответствовать требованиям ГОСТ 16037-80*.

Сварку оцинкованных стальных труб следует осуществлять самозащитной проволокой марки Св-15ГСТЮЦА с Се по ГОСТ 2246-70* диаметром 0,8 - 1,2 мм или электродами диаметром не более 3 мм с рутиловым или фтористо-кальциевым покрытием, если применение других сварочных материалов не согласовано в усыновленном порядке.

Соединение оцинкованных стальных труб, деталей и узлов сваркой при монтаже и на заготовительном предприятии следует выполнять при условии обеспечения местного отсоса токсичных выделений или очистки цинкового покрытия на длину 20 - 30 мм со стыкуемых концов труб с последующим покрытием наружной поверхности сварного шва и околошовной зоны краской, содержащей 94 % цинковой пыли (по массе) и 6 % синтетических связующих веществ (полистерина, хлорированного каучука, эпоксидной смолы).

При сварке стальных труб, деталей и узлов следует выполнять требования ГОСТ 12.3.003-86*.

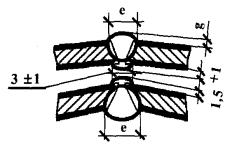

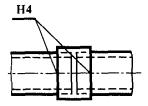

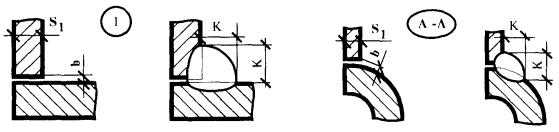

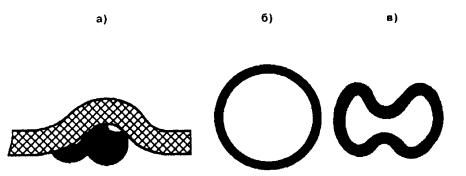

Соединение стальных труб (неоцинкованных и оцинкованных), а также их деталей и узлов диаметром условного прохода до 25 мм включительно на объекте строительства следует производить сваркой внахлестку (с раздачей одного конца трубы или безрезьбовой муфтой). Стыковое соединение труб диаметром условного прохода до 25 мм включительно допускается выполнять на заготовительных предприятиях.

При сварке резьбовые поверхности и поверхности зеркала фланцев должны быть защищены от брызг и капель расплавленного металла.

В сварном шве не должно быть трещин, раковин, пор, подрезов, незаваренных кратеров, а также пережогов и подтеков наплавленного металла.

Отверстия в трубах диаметром до 40 мм для приварки патрубков необходимо выполнять, как правило, путем сверления, фрезерования или вырубки на прессе. Диаметр отверстия должен быть равен внутреннему диаметру патрубка с допускаемыми отклонениями ± 1 мм.

Оцинкованные стальные трубы, узлы и детали должны соединяться, как правило, на резьбе с применением оцинкованных стальных соединительных частей или неоцинкованных из ковкого чугуна, на накидных гайках и фланцах (к арматуре и оборудованию).

Для резьбовых соединений стальных труб следует применять цилиндрическую трубную резьбу, выполняемую по ГОСТ 6357-81 (класс точности В) накаткой на легких трубах и нарезкой - на обыкновенных и усиленных.

При изготовлении резьбы методом накатки на трубе допускается уменьшение ее внутреннего диаметра до 10 % по всей длине резьбы.

Поворот трубопроводов в системах отопления и водоснабжения следует выполнять путем изгиба труб или применения бесшовных приварных отводов из углеродистой стали по ГОСТ 17375-83*.

Радиус гиба труб с условным проходом до 40 мм включительно должен быть не менее 2,5 Dнар, а с условным проходом 50 мм и более - не менее 3,5 Dнар трубы.

В системах холодного и горячего водоснабжения повороты трубопроводов следует выполнять путем установки угольников по ГОСТ 8946 - 75*, отводов или изгиба труб. Оцинкованные трубы следует гнуть только в холодном состоянии.

Для труб диаметром 100 мм и более допускается применение гнутых и сварных отводов. Минимальный радиус этих отводов должен быть не менее полуторного условного прохода трубы.

При гибке сварных труб сварной шов следует располагать с наружной стороны трубной заготовки и под углом не менее 45° к плоскости гиба.

Подварка сварного шва на изогнутых участках труб в нагревательных элементах отопительных панелей не допускается.

При сборке узлов резьбовые соединения должны быть уплотнены.

В качестве уплотнителя для резьбовых соединений при температуре перемещаемой среды до 318 К (105 °С) включительно следует применять ленту из фторопластового уплотнительного материала (ФУМ) или льняную прядь, пропитанную свинцовым суриком или белилами, замешанными на олифе.

В качестве уплотнителя для резьбовых соединений при температуре перемещаемой среды выше 378 К (105 °С) и для конденсационных линий следует применять ленту ФУМ или асбестовую прядь вместе с льняной прядью, пропитанные графитом, замешанным на олифе.

Лента ФУМ и льняная прядь должны накладываться ровным слоем по ходу резьбы и не выступать внутрь и наружу трубы.

В качестве уплотнителя для фланцевых соединений при температуре перемещаемой среды не более 423 К (150 °С) следует применять паронит толщиной 2 - 3 мм или фторопласт-4, а при температуре не более 403 К (130 °С) - прокладки из термостойкой резины.

Для резьбовых и фланцевых соединений допускаются и другие уплотнительные материалы, обеспечивающие герметичность соединений при проектной температуре теплоносителя и согласованные в установленном порядке.

Фланцы соединяются с трубой сваркой.

Отклонение от перпендикулярности фланца, приваренного к трубе, по отношению к оси трубы допускается до 1 % наружного диаметра фланца, но не более 2 мм.

Поверхность фланцев должна быть гладкой и без заусенцев.

Головки болтов следует располагать с одной стороны соединения.

На вертикальных участках трубопроводов гайки необходимо располагать снизу.

Концы болтов, как правило, не должны выступать из гаек более чем на 0,5 диаметра болта или 3 шага резьбы.

Конец трубы, включая шов приварки фланца к трубе, не должен выступать за зеркало фланца.

Прокладки во фланцевых соединениях не должны перекрывать болтовых отверстий.

Установка между фланцами нескольких или скошенных прокладок не допускается.

Отклонения линейных размеров собранных узлов не должны превышать ± 3 мм при длине до 1 м и ± 1 мм на каждый последующий метр.

Узлы санитарно-технических систем должны быть испытаны на герметичность на месте их изготовления.

Узлы трубопроводов систем отопления, теплоснабжения, внутреннего холодного и горячего водоснабжения, в том числе и предназначенные для заделки в отопительные панели, вентили, краны, задвижки, грязевики, воздухосборники, элеваторы и т.п. необходимо подвергать испытанию гидростатическим (гидравлическим) или пузырьковым (пневматическим) методом в соответствии с ГОСТ 25136-82 и ГОСТ 24054-80*.

При гидростатическом методе испытаний на герметичность из узлов полностью удаляют воздух, заполняют водой с температурой не ниже 278 К (5 °С) и выдерживают под пробным избыточным давлением Рпр, равным 1,5 Ру, где Ру - условное избыточное давление, которое могут выдерживать соединения при нормальной температуре рабочей среды в условиях эксплуатации.

Если при испытании на трубопроводе появилась роса, то испытание следует продолжить после ее высыхания или вытирания.

Узлы канализации из стальных труб и смывные трубы к высокорасполагаемым бачкам следует выдерживать под пробным избыточным давлением 0,2 МПа (2 кгс/см2) в течение не менее 3 мин.

Падение давления при испытаниях не допускается.

Выдержавшими испытание считаются узлы из стальных труб санитарно-технических систем, на поверхности и в местах соединения которых не появятся капли, пятна воды и не произойдет падения давления.

Выдержавшими испытание считаются вентили, задвижки и краны, если на поверхности и в местах уплотнительных устройств после двукратного поворота регулирующих устройств (перед испытанием) не появятся капли воды.

При пузырьковом методе испытания на герметичность узлы трубопровода заполняют воздухом с избыточным давлением 0,15 МПа (1,5 кгс/см2), погружают в ванну с водой и выдерживают не менее 30 с.

Выдержавшими испытание считаются узлы, при испытании которых не появятся пузырьки воздуха в ванне с водой.

Обстукивание соединений, поворот регулирующих устройств и устранение дефектов во время испытаний не допускаются.

Наружная поверхность узлов и деталей из неоцинкованных труб, за исключением резьбовых соединений и поверхности зеркала фланца, на заводе-изготовителе должна быть покрыта грунтовкой, а резьбовая поверхность узлов и деталей - антикоррозионной смазкой в соответствии с требованиями ТУ 36-808-85.

Основные технологические операции при изготовлении узлов

Разметка труб:

при разметке прямых участков:

- разметка труб согласно эскизу;

- нанесение рисок мелом в местах резов;

при разметке патрубков:

- установка шаблона на патрубок;

- разметка патрубков «на седло» и гнезд для них по шаблону мелом.

Резка труб:

- укладка трубы на ведущий ролик механизма подачи или закрепление трубы в прижиме;

- снятие муфты с конца трубы (при необходимости);

- установка упора мерной линейки на требуемое деление или разметка трубы;

- подача трубы до упора или закрепление трубы в станке;

- резка трубы с нанесением мелом на детали условных обозначений последующих операций обработки;

- проверка отклонений торцов отрезанных труб от перпендикулярности и длины заготовки от заданной;

- маркировка деталей.

Снятие заусенцев с концов деталей из труб:

- установка и закрепление трубы в прижиме станка;

- снятие заусенцев с конца трубы;

- освобождение трубы из прижима;

- поворачивание и закрепление трубы;

- проверка размеров оставшихся заусенцев;

- снятие заусенцев со второго конца трубы;

- освобождение трубы из прижима.

Обработка концов труб после газовой резки:

- обивка окалины с концов труб после газовой резки;

- зачистка кромок до металлического блеска;

- снятие фасок вручную или шлифовальной машиной;

- проверка фасок, проверка длины заготовки, маркировка.

Нарезка резьбы:

- закрепление детали в пневматическом прижиме станка с укладкой ее на подставку;

- раззенковка конца детали (при нарезке с раззенковкой);

- нарезка резьбы;

- освобождение детали из прижима станка;

- поворачивание и закрепление детали в прижиме для нарезки резьбы на втором конце;

- раззенковка второго конца детали (при нарезке с раззенковкой);

- нарезка резьбы;

- освобождение детали из прижима;

- проверка качества резьбы и длины заготовки детали.

Гнутье труб:

- разметка места гнутья;

- установка трубы в станок;

- гнутье трубы;

- снятие детали со станка;

- проверка угла и радиуса изгиба, овальности труб в зоне гиба, положения сварного шва (при гибке сварных труб).

Сверление отверстий в стенках труб:

- установка и закрепление трубы в тисках, приспособлении или кондукторе;

- сверление отверстий в стенке трубы;

- снятие заусенцев в отверстии трубы;

- освобождение трубы, снятие со станка.

Насадка фланцев на концы труб:

- зачистка внешней стороны конца трубы и внутренней стороны фланца;

- насадка фланца на конец трубы или фасонной части;

- выверка насаженного фланца по угольнику;

- поддерживание при электроприхватке;

- проверка длины заготовки и маркировка.

Сборка узлов трубопроводов на резьбе:

при свертке насухо:

- свертка насухо (на две-три нитки) деталей, арматуры, фитингов в узел по эскизу;

- нанесение мелом рисок, указывающих положение гнутых деталей, арматуры, фитингов;

при свертке на уплотнителе:

- закрепление в ручном или пневматическом прижиме узла, свернутого насухо;

- навертывание с уплотнителем фитингов и арматуры согласно нанесенным рискам;

- выправка перекосов;

- очистка соединений от выступающего уплотнителя;

- проверка размеров собранного узла.

Сборка узлов на электродуговой прихватке:

- подбор и укладка готовых изделий на верстак;

- сборка узла с центрированием и поддерживанием стыков при электроприхватке;

- поворачивание узла при прихватке стыков с исправлением перекосов;

- проверка перпендикулярности фланца и линейных размеров собранного узла.

Сборка узлов на фланцевых соединениях:

- подбор готовых деталей, арматуры и изделий с укладкой на верстак или сборочную площадку;

- сборка узла из отдельных деталей, арматуры (задвижек, вентилей, клапанов и др.) и изделий (грязевиков и др.) на фланцах;

- соединение фланцев с установкой болтов и готовых прокладок;

- затяжка болтов;

- проверка соответствия выполненных фланцевых соединений требованиям нормативно-технической документации;

- проверка линейных размеров собранных узлов;

- маркировка узлов.

Изготовление и сборка элеваторного и безэлеваторного узла:

- разметка и резка труб;

- снятие заусенцев с концов деталей под сварку;

- нарезка резьбы с раззенковкой;

- гнутье труб;

- сверление отверстий;

- разметка патрубков на «седло» и гнезд для них;

- высечка седловин;

- насадка фланцев на концы труб;

- сборка узла с поддерживанием при электроприхватке;

- сборка узлов на фланцевых соединениях или на резьбе с уплотнителем;

- проверка соединений на соответствие их требованиям нормативно-технической документации;

- проверка линейных размеров собранных узлов; маркировка узлов.

Изготовление и сборка водомерного узла:

- разметка и резка труб;

- снятие заусенцев с концов деталей под сварку;

- нарезка резьбы с раззенковкой;

- сверление отверстий и снятие заусенцев в них;

- разметка патрубков на «седло» и гнезд для них;

- высечка седловин;

- гнутье труб;

- разметка патрубков на «седло» и гнезд для них;

- высечка седловин;

- насадка фланцев на концы труб;

- сборка узлов (на электроприхватке; на фланцах или резьбе);

- проверка соединений на соответствие их требованиям нормативно-технической документации;

- проверка линейных размеров собранных узлов; маркировка узлов.

Пневматическое испытание узлов и деталей трубопроводов:

- установка заглушек;

- присоединение к воздухопроводу;

- опускание узла или деталей в воду или индикаторную жидкость;

- испытание давлением 0,15 МПа (1,5 кгс/см2) в течение заданного времени (не менее 30 с);

- осмотр с отметкой дефектных мест;

- отсоединение воздухопровода и заглушек;

- оценка возможности исправления дефектов; исправление дефектов и повторные испытания (согласно требованиям нормативно-технической документации).

Испытание узлов, арматуры и деталей трубопроводов гидростатическим методом:

- установление заглушек;

- присоединение пресса; наполнение узла, арматуры водой;

- создание в узле давления Рпр, равного 1,5 Ру (согласно требованиям нормативно-технической документации);

- выдержка при заданном давлении в течение заданного времени;

- осмотр соединений, арматуры с отметкой дефектов;

- спуск воды; отсоединение пресса и снятие заглушек;

- оценка возможности исправления дефектов; исправление дефектов и повторные испытания (согласно требованиям нормативно-технической документации).

Технические условия распространяются на узлы укрупненные монтажные из стальных труб для внутренних систем водопровода, горячего водоснабжения и отопления зданий, предназначенные для индустриального монтажа систем с водой рабочим давлением не более 1,6 МПа (16 мс/см2) и паром рабочим давлением не более 1,0 МПа (10 кгс/см2) и температурой:

воды и пара не более 150 °С - для систем отопления;

воды не более 75 °С - для систем горячего водоснабжения;

воды не менее 6 °С - для систем водопровода.

Под изготовлением укрупненных монтажных узлов из стальных труб для внутренних систем водопровода, горячего водоснабжения и отопления зданий предусматривается изготовление узлов или блоков, собранных из двух или более деталей. Изготовление отдельных деталей из труб для упомянутых систем должно производиться также по упомянутым техническим условиям.

Стальные узлы изготавливаются из труб с диаметрами условного прохода не более 250 мм для внутренних систем водопровода, горячего водоснабжения и отопления строящихся и реконструируемых производственных, общественных, жилых и вспомогательных зданий в соответствии со СНиП 2.04.05-91.

По техническим условиям выпускаются следующие основные стальные узлы:

1. Узлы укрупненные монтажные из стальных труб для систем горячего водоснабжения и водопровода.

1.1. Узлы обвязок санитарных приборов.

1.2. Узлы унифицированные водомерные.

1.3. Блоки водопроводные из стальных труб.

2. Узлы укрупненные монтажные из стальных труб для внутренних систем отопления (кроме узлов ввода).

2.1. Узлы присоединения к магистралям.

3. Узлы укрупненные монтажные из стальных труб для вводов внутренних систем отопления жилых и общественных зданий (диаметром до 150 мм).

3.1. Узлы обвязки ввода с подмешиванием.

3.2. Узлы обвязки ввода без подмешивания.

Обозначение стальных узлов должно состоять из:

слов «узлы стальные» (при изготовлении отдельных стальных узлов для монтажа не всей системы, а ее части, которые являются самостоятельной поставкой заказчику, например, блоков обвязки санитарных приборов и др., вместо слов «узлы стальные» указывается наименование этих узлов);

наименования конкретной системы;

максимального и минимального (либо конкретного) диаметров условного прохода труб, определенных монтажными чертежами и обозначаемых дробью; перед дробью ставится - «Dу»; для узлов одного диаметра указывается значение диаметра после «Dу»;

наименования транспортируемой среды;

параметров транспортируемой среды (для водопровода указывается только давление);

условного обозначения «ПРАВ.» для стальных узлов, на которые распространяются требования «Правил устройства и безопасности эксплуатации трубопроводов пара и горячей воды Госгортехнадзора»;

обозначения ТУ 36-808-85.

Примеры записи условного обозначения узлов:

УЗЛЫ СТАЛЬНЫЕ ОТОПЛЕНИЯ Dу 100/15 ВОДА 1,0 МПа - 398 К (125 °С) ТУ 36-808-85;

УЗЛЫ СТАЛЬНЫЕ ОТОПЛЕНИЯ Dу 150/20 ВОДА 1,0 МПа - 423 К (150 °С) ПРАВ. ТУ 38-808-85;

УЗЛЫ СТАЛЬНЫЕ ОТОПЛЕНИЯ Dу 150/20 ПАР 0,07 МПа - 398 К (125 °С) ТУ 38-808-85;

УЗЛЫ СТАЛЬНЫЕ ОТОПЛЕНИЯ Dу 100/20 ПАР 1,0 МПа - 393 К (120 °С) ПРАВ. ТУ 38-808-85;

УЗЛЫ СТАЛЬНЫЕ ВОДОПРОВОДА Dу 80/15 ВОДА 0,6 МПа ТУ 38-808-85;

УЗЛЫ СТАЛЬНЫЕ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ Dу 100/15 ВОДА 0,6 МПа 348 К (75 °С) ТУ 38-808-85;

УЗЛЫ УНИФИЦИРОВАННЫЕ ВОДОМЕРНЫЕ ВОДОПРОВОДА Dу 150/50 ВОДА 1,0 МПа ТУ 38-808-85.

Стальные узлы должны отвечать требованиям технических условий и монтажных чертежей и эскизов.

Основные размеры стальных узлов устанавливаются в монтажных чертежах или эскизах.

Размеры прокладок для фланцевых соединений устанавливаются по ГОСТ 15180-86 или в монтажных чертежах, или эскизах.

Техническими условиями допускаются отдельные отступления от монтажных чертежей или эскизов и технических условий по соглашению с потребителем. Эти отступления не должны приводить к ухудшению качества и внешнего вида стальных узлов.

Внесение изменений в монтажные чертежи или эскизы и технические условия должны производиться в установленном порядке в соответствии с действующими нормативно-техническими документами.

Техническими условиями предусмотрено применение для изготовления стальных узлов, на которые не распространяются «Правила» следующих стальных труб:

оцинкованных и неоцинкованных легких, обыкновенных и усиленных водогазопроводных обычной точности изготовления диаметрами условного прохода 10 - 150 мм по ГОСТ 3262-75* (при этом трубы диаметрами условного прохода более 100 мм должны поставляться по соглашению с заводом-изготовителем стальных узлов);

электросварных любой группы диаметрами условного прохода 20 - 250 мм по ГОСТ 10704-91.

Для изготовления стальных узлов, на которые распространяются требования «Правил» предусмотрено применение электросварных труб групп А и В наружными диаметрами 76 - 168 мм (Dу 65 - 150 мм) по ГОСТ 10704-91.

Трубы по ГОСТ 3262-75* предусмотрено использовать для гнутых участков и в соединениях на сварке и резьбе, трубы по ГОСТ 10704-91 - для прямых участков (без гибов) и в соединениях на сварке.

Соединение труб при изготовлении стальных узлов предусмотрено:

с помощью сварки и на резьбе из труб диаметрами условного прохода не более 50 мм (разрешается соединять трубы диаметрами условного прохода свыше 50, но не более 80 мм на резьбе с чугунной арматурой);

с помощью сварки и с арматурой на фланцах из труб диаметрами условного прохода более 50 мм.

Изготовление стальных узлов из оцинкованных труб должно производиться на резьбе.

Допускается изготавливать стальные узлы из оцинкованных труб с соединением на сварке.

Для изготовления стальных узлов предусмотрено применение следующей арматуры:

клапанов (вентилей) запорных муфтовых латунных Dу 15 - 50 мм на Ру 1,0 и 1,6 МПа (10 и 16 кгс/см2) по ТУ 26-07-1392-86 (марок 15Б3р, 15Б1п и 15Б1бк) для стальных узлов с водой с температурой не более 70 °С и давлением 1,0 МПа (10 кгс/см2) и для стальных узлов с водой и паром температурой не более 150 °С и давлением 1,6 МПа (16 кгс/см2);

клапанов запорных муфтовых из ковкого чугуна на Ру 1,6 МПа (16 кгс/см2) Dу 15 - 80 мм по ТУ 26-07-1429-87Е (марок 15кч18п2 и 15кч18р2) для стальных узлов с горячей водой и паром температурой не более 150 °С и для стальных узлов с водой температурой не более 50 °С;

клапанов запорных муфтовых и фланцевых из серого чугуна на Ру 1,6 МПа (16 кгс/см2) Dу 15 - 80 мм по ТУ 26-07-1464-88Е (марки 15ч9п2), ТУ 26-07-1465-88Е (марок 15ч8н2 и 15ч8р2), ТУ 26-07-1474-88Е (марки 15ч14п) для сильных узлов с водой и паром температурой не более 150 °С и стальных узлов с водой температурой не более 50 °С;

кранов конусных проходных сальниковых муфтовых латунных на Ру 1 МПа (10 кгс/см2) Dу 15 - 50 по ТУ 26-07-1396-87Е (марки 11Б6бк) для стальных узлов с водой температурой не более 80 °С;

кранов пробковых проходных сальниковых муфтовых и фланцевых чугунных на Ру 1,0 МПа (10 кгс/см2) Dу 15 - 80 и Dу 65 - 100 мм для стальных узлов с водой температурой не более 40 °С;

задвижек параллельных двухдисковых с выдвижным шпинделем чугунных на Ру 1 МПа (10 кгс/см2) Dу 50 - 150 мм по ТУ 26-07-1399-86Е (марок 30ч6бр и 30ч6бкП) для стальных узлов с водой и паром температурой не более 150 °С и для стальных узлов с водой температурой не более 50 °С;

задвижек клиновых с выдвижным шпинделем стальных на Ру 1,6 МПа (16 кгс/см2) Dу 50 - 150 мм по ТУ 26-07-1526-90Е и ТУ 26-07-1527-90Е для стальных узлов с водой и паром температурой не более 150 °С.

Разрешается применение арматуры по другим стандартам и техническим условиям, используемой по соответствующему назначению и обеспечивающей герметичность, прочность и температурную стойкость соединений.

Для изготовления стальных узлов, соединяемых на резьбе, предусмотрено применение следующих соединительных деталей:

стальных соединительных частей с цилиндрической резьбой Dу 10 - 80 мм по ГОСТ 8966-75 ÷ ГОСТ 8969-75 на давление 1,6 МПа (16 кгс/см2);

соединительных частей из ковкого чугуна с цилиндрической резьбой по ГОСТ 8946-75* - ГОСТ 8963-75* Dу 10 - 40 мм на Ру 1,6 МПа (16 кгс/см2) и Dу 50 - 80 мм на Ру 1,0 МПа (10 кгс/см2).

Для изготовления стальных узлов диаметрами условного прохода 40 мм и более, соединяемых на сварке, должны применяться детали трубопроводов из углеродистой стали по ГОСТ 17375-83*, ГОСТ 17376-83* и ГОСТ 17378-83*.

Для изготовления стальных узлов из труб диаметром условного прохода 50 мм и более, соединяемых на фланцах, должны применяться:

фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2) по ГОСТ 12820-80*, как правило, с соединительным выступом, или фланцы стальные приварные встык на Ру 0,1 до 20,0 МПа (от 1 до 200 кгс/см2);

болты по ГОСТ 7798-70* из стали 20, 25, 35 по ГОСТ 1050-88*;

шпильки для деталей с гладкими отверстиями по ГОСТ 22042-76* из стали марок 20, 25, 35 по ГОСТ 1050-88*;

гайки по ГОСТ 5915-70* из стали марок 10, 20, 25 по ГОСТ 1050-88*.

Допускается применение болтов, шпилек и гаек из других материалов.

При этом материалы крепежных деталей должны быть того же класса, что и фланцы.

Для стальных узлов с температурой транспортируемой среды более 100 °С работоспособность болтов, шпилек и гаек должна быть подтверждена расчетом или данными эксплуатации (при применении других материалов).

Для резьбовых соединений стальных узлов с температурой транспортируемой среды не более 105 °С должны применяться уплотнители:

льняная прядь по ГОСТ 9394-76*, пропитанная свинцовым суриком по ГОСТ 19151-73* или свинцовыми густотертыми белилами по ОСТ 6-10-458-87 «Краски свинцовые густотертые», замешанными на олифе по ГОСТ 7931-76* (допускается применять для систем водопровода цинковые белила по ГОСТ 202-84*);

лента из фторопластового уплотнительного материала марки ФУМ по ТУ 6-05-1388-86.

Для резьбовых соединений стальных узлов с температурой транспортируемой среды более 105 °С должны применяться уплотнители:

асбестовый шнур диаметром 0,5 (0,75) мм по ГОСТ 1779-83* вместе с льняной прядью по ГОСТ 9394-76*Е, пропитанные графитом по ГОСТ 8295-73*, замешанным на олифе по ГОСТ 7931-76*;

лента из фторопластового уплотнительного материала марки ФУМ по ТУ 6-05-1388-86 (только для стальных узлов с диаметрами условного прохода труб не более 50 мм).

Для фланцевых соединений стальных узлов должны применяться уплотнительные прокладки из:

резины тепломорозокислотощелочестойкой (при температуре транспортируемой среды не более 80 °С) по ГОСТ 7338-90;

картона марки А по ГОСТ 9347-74*, смоченного в олифе по ГОСТ 7931-76* - при температуре транспортируемой среды не более 105 °С;

паронита общего назначения по ГОСТ 481-80* при температуре транспортируемой среды не более 150 °С;

фторопласта-4 по ГОСТ 10007-80Е (только для уплотнительных поверхностей фланцев исполнений 8 и 9 по ГОСТ 12815-80Е) - при температуре транспортируемой среды не более 150 °С.

Допускаются другие уплотнительные материалы, обеспечивающие герметичность, прочность и температурную стойкость резьбовых и фланцевых соединений.

Для сварки стальных узлов должны применяться следующие электроды и материалы:

электроды не ниже марок Э42А и Э46 по ГОСТ 9467-75*;

электродная проволока не ниже марок СВ-08ГА и СВ-10ГА по ГОСТ 2246-70*;

флюс марок АН-348А, ОСЦ-45 по ГОСТ 9087-81*Е.

Допускаются электроды и сварочная проволока других марок по качеству не ниже указанных.

Отрезка труб должна производиться механическим способом. Разрешается газовая и плазменная отрезка труб под сварку.

На трубах для узлов, на которые распространяются требования «Правил», после газовой и плазменной отрезки должна быть удалена зона термического влияния.

Торцы отрезанных труб должны быть перпендикулярны к оси трубы. Отклонение от перпендикулярности не должно превышать 2°.

Отклонение от заготовительной длины (длины развертки) трубной заготовки или детали при механической отрезке не должно превышать ± 2 мм при длине до 1 м и ± 1 мм на каждый последующий метр, при отрезке пламенем - ± 3 мм при длине до 1 м и 1,5 мм на каждый последующий метр.

В трубах стальных узлов отверстия под патрубки должны выполняться путем сверления, фрезерования или вырубки на прессе.

Разрешается отверстия под патрубки диаметром 40 мм и более вырезать газовым или плазменным способом без удаления зоны термического влияния для узлов, на которые не распространяются требования «Правил».

Диаметр отверстия должен быть равен внутреннему диаметру патрубка с отклонением не более + 3 мм.

В отверстиях труб и с торцов отрезанных труб (подлежащих соединению на резьбе и фланцах) заусенцы не должны превышать 0,5 мм. Способ зачистки устанавливается заводом-изготовителем.

Резьба на трубах должна быть выполнена по ГОСТ 6357-81 (класс точности В) накаткой на легких трубах и нарезкой или накаткой на обыкновенных или усиленных трубах. Сбег резьбы и фаски - по ГОСТ 10549-80*.

Допускается не более 10 % ниток с сорванной или неполной резьбой на всей длине резьбы.

При изготовлении резьбы методом накатки на трубе допускается уменьшение внутреннего диаметра до 10 % по всей длине резьбы.

Длина резьбы должна соответствовать указанной в нижеследующей таблице.

|

Диаметр условного прохода трубы |

Длина резьбы со сбегом, мм |

|||

|

короткая |

длинная |

|||

|

номинальная |

пред. откл. |

номинальная |

пред. откл. |

|

|

10 |

10,5 |

|

42 |

|

|

15 |

12,0 |

|

40 |

|

|

20 |

13,5 |

|

45 |

|

|

25 |

15,0 |

|

50 |

|

|

32 |

17,0 |

- 10 % |

55 |

+ 5 |

|

40 |

19,0 |

|

60 |

|

|

50 |

21,0 |

|

65 |

|

|

65 |

23,5 |

|

75 |

|

|

80 |

26,0 |

|

85 |

|

|

Примечание: Для накидных гаек допускается увеличение длины короткой резьбы. |

||||

Повороты труб выполняются:

путем изгиба труб и установкой отводов по ГОСТ 17375-83* для стальных узлов систем отопления;

путем изгиба труб и установкой угольников по ГОСТ 8946-75*, ГОСТ 8947-75* и отводов по ГОСТ 17375-83* для стальных узлов систем горячего водоснабжения и водопровода.

Гибка труб выполняется в холодном состоянии.

Повороты труб диаметрами условного прохода 100 мм и более допускается осуществлять с применением сварных и складчатых отводов.

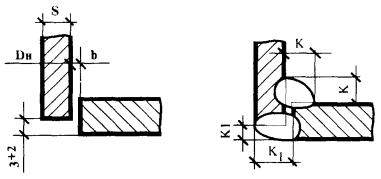

Средний радиус гиба труб должен быть равен не менее:

2,5 наружного диаметра трубы для труб с диаметрами условного прохода не более 40 мм;

3,5 наружного диаметра трубы для труб с диаметрами условного прохода 50 мм и более.

При гибке сварных труб шов следует располагать с наружной стороны трубной заготовки и под углом не менее 45° к плоскости гиба; нарушение качества сварного шва при этом не допускается.

Исправлять ошибки угла гиба следует в одном направлении (прямом).

Отклонение от заданного угла гиба трубы должно быть не более 5 % - для узлов, на которые распространяются требования «Правил», и 10 % - для всех остальных узлов.

Размеры гофр, образующихся на внутренней поверхности гибов, должны быть в пределах, указанных в нижеследующей таблице.

|

Наружный диаметр труб Dн, мм |

Н, мм, не более |

|

до 33,5 |

- |

|

от 33,5 до 48 вкл. |

1 |

|

св. 48 до 168 вкл. |

3 |

|

Примечания: 1. Для труб с Dн 33,5 и не более 48 гофры могут быть образованы и в сторону выпуклости. 2. Для труб по ГОСТ 10704-91 допускается увеличение допуска на высоту гофр при их гибе до 20 %. |

|

Овальность в середине зоны гиба не должна превышать 20 %.

Для стальных узлов, на которые распространяются требования «Правил», овальность не должна быть более 5 %. Если овальность превышает 5 %, но не более 10 %, то она должна быть подтверждена расчетом на прочность.

Концы отводов, изготовленных изгибом труб, должны иметь прямые участки длиной не менее:

Dн трубы, но не менее 50 мм - для труб диаметром условного прохода до 100 мм включительно;

100 мм - для труб диаметрами условного прохода свыше 100 мм.

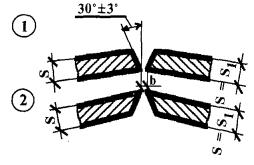

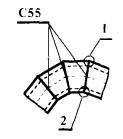

При изготовлении сварных отводов (колен) угол каждого сектора должен быть не более 30°. Расстояние между сварными швами на внутренней стороне отвода должно быть не менее 100 мм.

Изготовление складчатых отводов должно производиться в соответствии с требованиями нормалей теплосетей, действующих в установленном порядке.

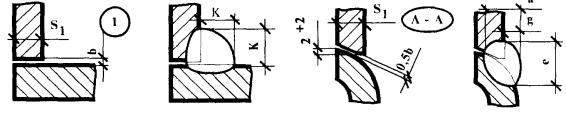

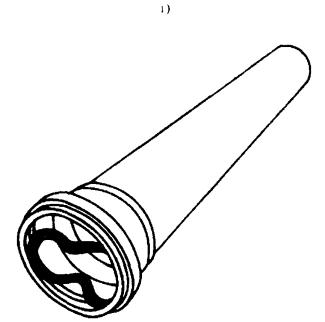

Для компенсации возможных отклонений по высоте от размеров строительных конструкций на стальных узлах (стояках) с трубами диаметрами условного прохода не более 80 мм рекомендуется применять раструбы (стаканчики) или безрезьбовые муфты.

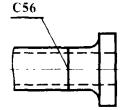

Раструбы (стаканчики) должны изготовляться раздачей трубы в горячем состоянии. Длина раструба должна соответствовать требованиям монтажного чертежа или эскиза. Зазор между наружным диаметром трубы и внутренним диаметром раструба не должен превышать 1 мм на одну сторону.

Толщина стенки раструба может быть меньше номинальной толщины стенки раздаваемой трубы не более чем на 15 %.