НИИСП ГОССТРОЯ УССР

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА ОТДЕЛКУ НАРУЖНЫХ СТЕНОВЫХ ПАНЕЛЕЙ

И ДЕТАЛЕЙ ФАСАДОВ ЗДАНИЙ

МЕЛКОЗЕРНИСТЫМИ ДЕКОРАТИВНЫМИ

МАТЕРИАЛАМИ МЕТОДОМ НАПЫЛЕНИЯ

ПО КЛЕЯЩЕЙ ОСНОВЕ В ЗАВОДСКИХ

УСЛОВИЯХ

Одобрена Ученым советом НИИСП Госстроя УССР

Протокол от 13.01.83 № 1

КИЕВ НИИСП 1983

Даны основные положения по технологии отделки поверхности наружных стеновых панелей и деталей фасадов зданий мелкозернистыми декоративными материалами методом напыления по клеящей основе в заводских условиях; приведены данные по материалам и требования к ним; подобраны механизмы, необходимые для приготовления и нанесения клеящих и грунтовочных растворов; даны рекомендации по подготовке поверхности под отделку.

Карту разработали с учетом Методических рекомендаций по разработке и внедрению системы технологической подготовки производства на предприятиях сборного железобетона (НИИСП Госстроя УССР, Киев, 1981) и руководства по разработке типовых карт в строительстве ЦНИИОМТП Госстроя СССР, 1976), инженеры: А. П. Баглай, П. А. Малышев, Т.П. Гутниченко, (ПКБ НИИСП Госстроя УССР), В. А. Боронило (сектор заводской отделки НИИСП Госстроя УССР) и канд.техн.наук Л. М. Ярошевский (лаборатория отделочных работ Днепропетровского филиала НИИСП Госстроя УССР), инж. Г. К. Соколовский (НИИСП)

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящая технологическая карта распространяется на отделку поверхностей наружных стеновых панелей и деталей фасадов зданий мелкозернистыми материалами методом напыления по клеящей основе в заводских условиях.

1.2. Декоративная отделка представляет собой покрытие, состоящее из мелкозернистого декоративного материала, укрепленного на поверхности с помощью клеящих составов.

1.3. Цвет покрытия достигается за счет использования декоративных свойств естественных и искусственных дробленых материалов, а также цвета клеящей основы.

1.4. При привязке технологической карты к условиям цеха конкретного ЗЖБИ /КПД/ уточняются место устройства поста отделки, калькуляция трудозатрат, средства механизации с учетом максимального использования имеющихся на заводе механизмов.

1.5. На основе данных карты разрабатывается и оформляется технологическая документация на изготовление изделий с отделкой мелкозернистыми материалами на конкретной технологической линии.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОЦЕССА ОТДЕЛКИ НАРУЖНЫХ СТЕНОВЫХ ПАНЕЛЕЙ И ДЕТАЛЕЙ ФАСАДОВ ЗДАНИЙ

2.1. До начала процесса отделки должны быть выполнены следующие работы:

поставлены на предприятие материалы для приготовления клеящих и грунтовочных растворов и мелкозернистые декоративные материалы;

организован пост приготовления клеящих и грунтовочных растворов;

организован пост подготовки и отделки поверхности наружных стеновых панелей и деталей фасадов зданий;

приготовлены грунтовочные и клеящие растворы;

подготовлена поверхность наружных стеновых панелей и деталей фасадов зданий под отделку;

доставлены грунтовочные и клеящие растворы от поста приготовления до поста отделки.

2.2. Заготовка материалов производится одной партией в объеме, необходимом для отделки поверхности наружных стеновых панелей и деталей фасадов зданий, используемых для монтажа наружных стен одного объекта. Применение материалов разных партий и соответственно с различными характеристиками вызывает изменение оттенков и цвета отделочного слоя.

2.3. Материалы, применяемые для отделки, должны удовлетворять требованиям соответствующих стандартов. Контроль качества поступающих материалов и их испытание должны осуществляться заводскими лабораториями.

2.4. В качестве вяжущего в полимерцементных растворах применяются белый портландцемент, цветной портландцемент /ГОСТ 15825-70/, синтетический латекс СКС-65 ГП марки «Б», поливинилацетатная дисперсия (гомополимерная грубодисперсная).

2.5. Мелкодисперсным наполнителем в клеящих растворах является природный молотый мел с удельным весом от 2,5·10-5 до 2,9·10-5 Н/м3 и белизной по BaSO4 не менее 76 %.

2.6. Заполнителями в клеящих растворах служат кварцевые пески, содержащие не более 2 % водорастворимых сернокислых и сернистых соединений.

2.7. Для приготовления раствора состава 1 /табл. 1/ используется доменный тонкомолотый шлак с удельной поверхностью 35000 ± 2000 м2/кг или доменный гранулированный шлак /ГОСТ 3476-74/, предварительно измельченный в шаровой мельнице до удельной поверхности 35000 ± 2000 м2/кг, гидрат окиси калия, получаемый в твердом или жидком виде.

2.8. Модуль калиевого жидкого стекла должен быть не ниже 2,7, плотность - 1,4·103 кг/м3.

2.9. В клеящие растворы рекомендуется вводить только светощелочестойкие пигменты: пигментную окись хрома /ГОСТ 2912-79Е/, цинковые сухие белила /ГОСТ 202-76, изм. 1/, железный сурик /ГОСТ 8135-74, изм. 1/, сухую охру /ОСТ 6-10-430-80/.

2.10. В качестве мелкозернистых декоративных материалов рекомендуется использовать крошки, получаемые из естественных и искусственных материалов /гранит, мрамор плотных пород, базальт, стекло/ путем их дробления или грануляции и рассева по фракциям 0,31 ... 0,80; 0,80 ... 1,40; 1,40 ... 2,80 ... 5,00.

2.11. При хранении и транспортировании отделочных материалов к месту приготовления клеящих растворов должны приниматься меры, обеспечивающие сохранность их качества.

2.12. Транспортирование и хранение поливинилацетатной дисперсии и латекса СКС-65 ГП марки «Б» допускается при температуре от +5 до +40 °С. При отрицательной температуре латекс и дисперсия теряют связующие свойства и для работы не пригодны.

Срок хранения поливинилацетатной дисперсии - не более 6 месяцев, латекса СКС-65 ГП марки «Б» - не более 3 месяцев.

Тара для хранения поливинилацетатной дисперсии и латекса может быть из любого материала, но с полиэтиленовым вкладышем и обязательно герметически закрытой.

2.13. Гидрат окиси калия рекомендуется хранить в полиэтиленовой или металлической /не оцинкованной/ таре, обязательно герметически закрытой.

Жидкий гидрат окиси калия вступает в реакцию с углекислым газом, имеющимся в воздухе, образует поташ, в результате чего концентрация основного вещества снижается.

Твердый гидрат окиси калия поглощает влагу и углекислый газ из окружающего пространства, и на его поверхности образуется слой карбоната калия. Толщина этого слоя зависит от времени контакта гидрата окиси калия с воздухом и от концентрации углекислого газа в воздухе. Это явление необходимо учитывать при приготовлении растворов из сухого гидрата окиси калия.

2.14. Декоративные крошки различных цветов и фракций должны храниться раздельно на крытых складах, в контейнерах и мешках.

2.15. Пост приготовления клеящих и грунтовочных растворов (рис. 1) следует разместить в специально оборудованном помещении /РБУ, колерный цех/.

2.16. Организацию поста отделки наружных стеновых панелей и деталей фасадов зданий (рис. 2) необходимо производить на конвейере изготовления или доводки поверхности железобетонных изделий.

Рис. 1. Схема поста по приготовлению грунтовочных и клеящих растворов:

1 - шкаф инструментальный; 2 - емкость для воды /для мытья инструмента/; 3 - вибросито; 4 - емкость для грунтовки; 5 - растворомеситель; 6 - водопроводный кран; 7 - емкость для мела; 8 - емкость для песка; 9 - емкость для цемента /шлака/; 10 - емкость для гидрата окиси калия; 11 - краскотерка; 12 - емкость для клеящего раствора

Рис. 2. Схема поста по нанесению клеящих растворов и мелкозернистого материала:

1 - емкость для мелкозернистого материала; 2 - емкость для грунтовки; 3 - помост; 4 - панель; 5 - оконный проем; 6 - емкость для клеящего раствора; 7 - емкость для складирования инструмента; 8 - шланги резиновые; 9 - гребенка для подачи сжатого воздуха; 10 - экран для защиты оконного проема от загрязнения клеящим раствором

2.17. Согласно СНиП III-21-73 и ГОСТ 22753-77 к окраске допускается подготавливать поверхности железобетонных изделий, не имеющие дефектов, превышающих приведенные в приложении 1, а также сквозных и усадочных трещин, раскрытых на ширину более 3 мм.

Количество местных дефектов /раковин, наплывов, впадин/ на любом участке поверхности площадью 200×200 мм не должно превышать пяти.

Поверхность, подлежащая отделке, не должна иметь жировых пятен, высолов.

2.18. При подготовке поверхности к отделке должны выполняться следующие операции:

очистка поверхности;

заполнение трещин и раковин;

обеспыливание;

обезжиривание /при необходимости/.

Очищать поверхность и трещины на ней от пыли, грязи, потеков раствора, высолов следует при помощи механических наждачных и не наждачных кругов, скребков, щеток и пылесосов. После очистки загрязненные поверхности должны быть промыты и просушены.

Дефекты в виде трещин, раковин на поверхности панелей и деталей фасадов зданий затираются цементнопесчаным (1:3) раствором марки не ниже 100, подвижностью 2 - 3 см осадки малого стандартного конуса. Поверхность перед затиркой смачивается водой.

Жировые пятна на поверхности наружных стеновых панелей и деталей фасадов зданий удаляются при помощи специальных составов, приложение 2.

2.19. Приготовление клеящих растворов производится на специально оборудованном посту /см. рис. . 1/.

Для перемешивания клеящих растворов используется турбулентный смеситель СБ-43Б /СО-46/. Дозировка сухих компонентов производится по объему, пленкообразующих - по массе.

2.20. Составы клеящих растворов приведены в табл. 1.

Таблица 1

Составы клеящих растворов, массовые части

|

Состав |

|||

|

1 |

2 |

3 |

|

|

Калиевое жидкое стекло (ТУ 6-18-204-74, изм. 1) |

0,50 |

- |

0,05 |

|

Молотый мел (ГОСТ 12085-73) |

1,00 |

- |

1,00 |

|

Кварцевый песок (ГОСТ 8736-77) |

0,80 |

3,00 |

1,00 |

|

Доменный молотый шлак (ТУ 21 УССР 209-79) |

0,63 |

- |

- |

|

Белый портландцемент (ГОСТ 965-78) |

- |

1,00 |

1,00 |

|

Гидрат окиси калия (ГОСТ 9285-78) |

0,40 |

- |

- |

|

Поливинилацетатная дисперсия |

- |

0,50 |

- |

|

Синтетический латекс СКС-65 ГП марки «Б» (ТУ 38103-111-76) |

- |

- |

0,50 |

|

Питьевая вода (ГОСТ 2874-73) |

- |

До рабочей консистенции |

|

2.21. Для приготовления раствора состава 1 сначала тщательно перемешиваются жидкое стекло с гидратом окиси калия, затем прибавляются поочередно мел, шлак, песок. Все компоненты, перемешиваются в течение 2 - 4 мин. Готовый раствор пропускается через краскотерку. Жизнеспособность готового раствора 1 - 1,5 ч.

2.22. Приготовление полимерцементных растворов производится следующим образом.

В смеситель загружаются сухие компоненты /мел, цемент, песок/ и перемешиваются в течение 5 мин.

В отдельной емкости смешиваются латекс СКС-65 ГП марки «Б» или поливинилацетатная дисперсия с необходимым количеством воды до однородной консистенции, прибавляется жидкое стекло, а затем вводится в смеситель, где находится однородная смесь сухих компонентов. Перемешивание производится в течение 2 - 3 мин.

В летнее время года в состав полимерцементных растворов вводится молочная сыворотка 15 %-ной концентрации 5 % от воды затворения. Молочная сыворотка добавляется для замедления сроков скатывания и предотвращения образования микротрещин.

2.23. Клеящие растворы должны корректироваться в лаборатории в условиях с учетом вида отделываемой поверхности, ее плотности, водопоглощения и условий производства работ.

2.24. Пигменты необходимо вводить в растворные смеси в виде паст, приготовленных путем тщательного перетирания в краскотерке с пленкообразующим в соотношении 1:5.

2.25. Жизнеспособность клеящих растворов составляет 1 - 1,5 ч.

2.26. Подвижность клеящих растворов должна быть в пределах 11,5 - 12,5 см.

Подвижность определяется при помощи медного или латунного кольца диаметром 60 мм и высотой 18 мм, стекла размером 200×200 мм, листа бумаги размером 200×200 мм с нанесенными концентрическими окружностями.

Кольцо устанавливается на стекло, под которое должен быть положен лист бумаги с концентрическими окружностями. Кольцо и стекло смачиваются водой при помощи мягкой ткани. Испытываемый раствор заливается на всю высоту кольца, затем поднимается вверх, и смесь расплывается в виде лепешки. По диаметру лепешки определяется подвижность клеящих растворов.

2.27. Грунтовочные растворы готовят в растворосмесителе СБ-43Б /СО-46/ путем разведения одной части готового раствора любого состава пятью частями воды.

2.28. Транспортирование грунтовочных и клеящих растворов осуществляется такелажниками с применением подъемных механизмов, имеющихся на предприятии.

2.29. Грунтовочный раствор наносится на отделываемую поверхность при помощи пистолета - распылителя конструкции ПКБ НИИСП /рис. 3/. Расход грунтовочного раствора - 0,2 - 0,3 кг/м2. Участки, сильно поглощающие воду, грунтуются два раза.

2.30. Клеящий раствор наносится пистолетом - распылителем на поверхность панелей и деталей фасадов зданий после исчезновения «водяного зеркала» толщиной, равной половине диаметра крошки.

При нанесении клеящего раствора необходимо сохранять постоянное расстояние /50 - 60 см/ от головки распылителя до отделываемой поверхности, а факел материала должен быть перпендикулярен отделываемой поверхности.

Пистолет - распылитель перемещается таким образом, чтобы вновь наносимая полоса клеящего раствора была параллельна ранее нанесенной полосе.

Рис. 3. Пистолет - распылитель:

1 - корпус; 2 - гайка; 3 - емкость для клеящего раствора; 4 - ручка; 5 - рычаг; 6 - петля; 7 - штуцер; 8 - жиклер; 9 - трубка, 10 - вставка; 11 - распылитель; 12 - сопло; 13 - шток; 14 - пружина; 15 - корпус клапана; 16 - рычаг; 17 - рукоятка

2.31. На свеженанесенный клеящий раствор наносится мелкозернистый декоративный материал при помощи крошкомета /рис. 4/. Перерыв между нанесением клеящего раствора и мелкозернистого материала должен быть не более 30 - 40 с. Плотность нанесенного мелкозернистого материала должна составлять 70 - 75 %.

Рис. 4. Устройство для нанесения крошки /крошкомет/:

1 - сопло; 2 - муфта; 3 - заслонка; 4 - бачок; 5 - ручка; 6 - штуцер; 7 - патрубок; 3 - направляющая втулка; 9 - труба; 10 - распылитель

Расстояние между отделываемой поверхностью и крошкометом устанавливается в зависимости от вида материала, его крупности и давления воздуха в сети (250 - 400 мм).

«Отскок» крошки собирается и используется повторно.

2.32. Работы по отделке поверхности наружных стеновых панелей и деталей фасадов зданий выполняются звеном штукатуров (1 чел. - 3 разр., 1 чел. - 4 разр.).

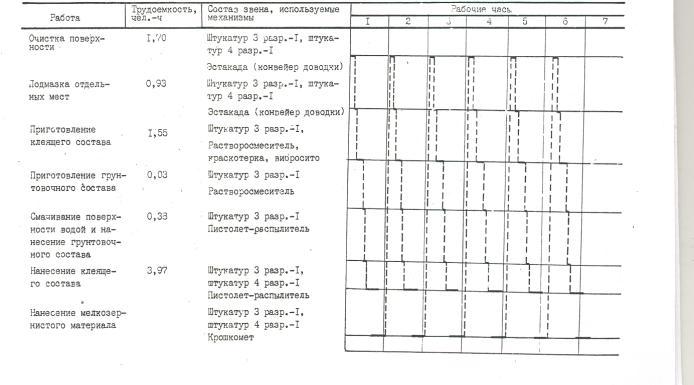

2.33. График выполнения работ приведен в табл. 2.

2.34. Калькуляция трудозатрат приведена в табл. 3.

2.35. При производстве работ необходимо соблюдать правила по технике безопасности, приведенные в главе СНиП по технике безопасности в строительстве.

2.36. Операционный контроль качества работ приведен в табл. 4.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ОТДЕЛКИ 100 м2 ПОВЕРХНОСТИ МЕЛКОЗЕРНИСТЫМИ МАТЕРИАЛАМИ МЕТОДОМ НАПЫЛЕНИЯ

Затраты труда, чел.-ч..................................................................................................... 13,59

Затраты маш.-смен............................................................................................................ 1,28

Выработка на одного рабочего в смену, м2.................................................................. 33,30

Стоимость трудозатрат, руб. ........................................................................................ 10,41

Стоимость маш.-смен, руб. ............................................................................................. 2,43

Стоимость материалов при применении в качестве клеящей основы, руб.

состава 1............................................................................................................................. 4,00

состава 2......................................................................................................................... 103,00

состава 3.......................................................................................................................... 87,00

Стоимость отделочных работ при применении, руб.:

состава 1.......................................................................................................................... 86,84

состава 2......................................................................................................................... 115,84

состава 3.......................................................................................................................... 99,84