МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИИ

СИБИРСКАЯ ГОСУДАРСТВЕННАЯ АВТОМОБИЛЬНО-ДОРОЖНАЯ АКАДЕМИЯ (СИБАДИ)

ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ КАЧЕСТВА СТРОИТЕЛЬСТВА АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

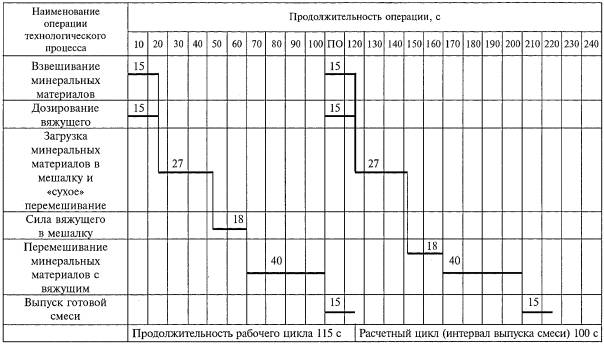

Методические рекомендации

ОМСК

ОАО «ОМСКИЙ ДОМ ПЕЧАТИ»

2004

Рецензенты:

Ефименко В.Н., доктор технических наук, профессор, зав. кафедрой «Автомобильные дороги» Томского государственного архитектурно-строительного университета.

Кафедра «Автомобильные дороги» Уральского филиала Московского государственного автомобильно-дорожного института (УФ МАДИ ТУ).

Методические рекомендации обобщают отечественную и зарубежную теорию и практику обеспечения качества строительства асфальтобетонных покрытий в соответствии с требованиями нормативных и рекомендательных документов Российской Федерации.

Рекомендации предназначены для инженерно-технических работников предприятий и организаций дорожного комплекса, а также могут быть использованы в качестве учебного пособия студентами, обучающимися по специальностям 291000 «Автомобильные дороги и аэродромы» и 170900 «Подъемно-транспортные, строительные, дорожные машины и оборудование».

Издание осуществлено при спонсорской поддержке Государственного унитарного предприятия «Алтайавтодор» и Государственного унитарного предприятия «Челябинскавтодор», которым составители благодарны.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

В дорожной отрасли России ежегодно укладывается в дело около 50 млн. тонн асфальтобетонных смесей. За последние пять лет качество асфальтобетонных покрытий улучшилось. В подрядных организациях с высококвалифицированными инженерно-техническими работниками и оснащенных современными средствами механизации, контроля качества работ уровень дефектности асфальтобетонных покрытий не превышает 5 %.

Высокое качество работ связано с дополнительными затратами, но стимулирует подрядчика только в виде ожидаемого им предпочтения при участии в торгах. Зарубежный опыт показывает, что строить автомобильные дороги с высоким качеством выгодно не только заказчику, но и подрядчику. Материальное стимулирование подрядчика, выполнившего работы с отличным качеством, позволит ему в дальнейшем совершенствовать технологию работ.

После выхода в 1999 г. первого издания методических рекомендаций в отечественной и зарубежной практике строительства асфальтобетонных покрытий появились новые материаловедческие и технологические решения, средства механизации и контроля качества, позволяющие более эффективно обеспечивать качество работ. Второе издание рекомендаций дополнено этой информацией.

Методические рекомендации составлены в соответствии с требованиями нормативных и рекомендательных документов в части строительства асфальтобетонных покрытий из горячих смесей по состоянию на 01.01.2004 (прил. 25).

Рекомендации подготовили доктора технических наук В.Н. Шестаков, В.Б. Пермяков, кандидаты технических наук В.М. Ворожейкин (СибАДИ), Г.Б. Старков (ФГДУП «Омский Союздорнии») при участии инженеров А.К. Туяковой, И.В. Шестакова (СибАДИ).

Общее редактирование выполнено В.Н. Шестаковым.

Замечания и предложения по содержанию методических рекомендаций составители примут с признательностью по адресу: 644080, г. Омск, пр. Мира, 5, ГОУ СибАДИ, НИС; тел. (3812) 65-01-45, 65-37-04; факс (3812) 65-03-23.

1. ОСНОВНЫЕ ИСХОДНЫЕ ПОЛОЖЕНИЯ ПО ОБЕСПЕЧЕНИЮ КАЧЕСТВА СТРОИТЕЛЬСТВА АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

1.1. УПРАВЛЕНИЕ КАЧЕСТВОМ ДОРОЖНЫХ РАБОТ

Практика дорожного строительства показала, что принципиальное решение проблемы обеспечения качества должно базироваться на территориальной системе управления качеством работ (ТСУКР), которая включает в себя:

• инструкцию по проведению проверок качества;

• регламент независимого контроля качества;

• методику применения административно-финансовых санкций за нарушение качества.

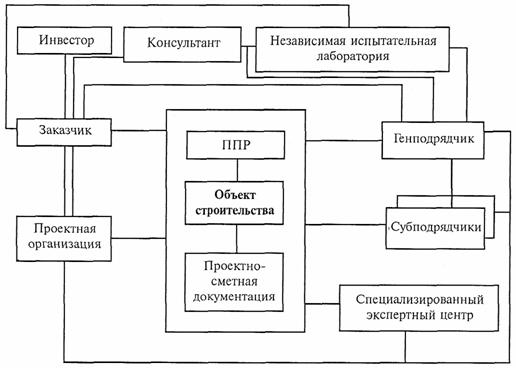

Система ТСУКР охватывает все технологические операции и позволяет с помощью обратной связи управлять качеством реализации проекта строительства участникам инвестиционного процесса (рис. 1.1).

Достаточно эффективные ТСУКР функционируют в Кемеровской дирекции областного дорожного фонда и Главном управлении дорожного хозяйства Челябинской области. Более чем десятилетний опыт управления качеством работ в Кемеровской области изложен в книге сотрудников Кузбасского центра дорожных исследований [2] (650051, г. Кемерово, пр. Кузнецкий, 127а).

При выборе стратегии управления качеством подрядная организация руководствуется проектно-сметной документацией и проектом производства работ (ППР). ППР обеспечивает целенаправленность всех организационных, технических и технологических решений на достижение конечного результата: ввода в эксплуатацию объекта строительства с необходимым качеством, в установленные сроки и с минимальной себестоимостью.

Подрядная организация осуществляет контроль качества в процессе строительства:

• входной контроль сырья, полуфабрикатов, изделий, поступающих от поставщиков или предприятий вспомогательного производства (АБЗ, карьеры и др.);

• операционный контроль технологических операций во время их выполнения и после завершения;

• приемочный контроль отдельных элементов дорог, продукции дорожных производственных предприятий.

При этом подрядчик обязан:

• беспрепятственно допускать экспертов и сотрудников испытательной лаборатории на объекты контроля (при наличии соответствующего задания заказчика);

• предоставлять необходимую для контроля техническую документацию по объекту (проектно-сметную документацию, журнал производства работ, журналы операционного и лабораторного контроля, акты на скрытые работы);

• оказывать содействие при обследовании и взятии проб (обеспечивать внутриобъектным транспортом, предоставлять информацию об объекте, исходных материалах, конструкциях и т.д.);

Рис. 1.1. Структурная схема взаимодействия участников инвестиционного процесса при управлении качеством дорожных работ

• незамедлительно ликвидировать все исправимые нарушения, сообщать об этом заказчику;

• ликвидировать последствия взятия проб;

• допускать экспертов и испытательную лабораторию на производственные предприятия (АБЗ, промбазы).

Заказчик выполняет следующие функции в составе и порядке, установленном действующими правовыми актами и нормативными документами по строительству (Постановление Госстроя России № 58 от 08.06.2001):

• заключает договора на работы и услуги по результатам конкурсов;

• получает разрешение на выполнение строительно-монтажных работ;

• определяет, как правило на конкурсной основе, поставщиков оборудования, строительных материалов и иных комплектующих, поставка которых по договору возложена на службу заказчика.

В области контроля и надзора за ходом строительства:

• утверждает перечень лиц, которые от имени заказчика уполномочены осуществлять контроль и технический надзор за проведением строительно-монтажных работ и проверку качества используемых материалов, конструкций и оборудования, принимать скрытые работы и законченные работы и давать предписания о прекращении или временной приостановке работ;

• согласовывает подрядчику перечень планируемых поставщиков материалов и привлекаемых сторонних организаций для выполнения отдельных видов работ и монтажа оборудования;

• проверяет наличие необходимых лицензий и сертификатов у исполнителей работ и поставщиков материалов;

• осуществляет контроль и технический надзор за строительством, соответствием объема, стоимости и качества работ проектам, сметным расчетам и договорным ценам, строительным нормам и правилам на производство и приемку этих работ;

• при обнаружении отступления от проекта, использования материалов и выполненных работ, качество которых не отвечает требованиям ТУ, ГОСТ и СНиП, дает предписание о приостановке работ и исправлении обнаруженных дефектов и предъявляет виновной стороне предусмотренные договором санкции;

• осуществляет контроль за исполнением подрядчиком предписаний государственных надзорных органов и авторского надзора, требований шефмонтажных организаций в части безопасных методов ведения строительства, качества работ и используемых материалов и строительных конструкций.

В том случае, если результаты контроля качества показали, что его фактический уровень не соответствует зафиксированному в договоре, заказчик на стадии приемки и оплаты работ принимает решение о мерах экономического и административного воздействия (прил. 1, 2).

Штраф назначается в конкретной денежной сумме, определенной договором, и уплачивается в бюджет.

Неустойка определяется договором в процентном соотношении от стоимости работ. Заказчик выплачивает ее инвестору строительства в случае некачественного исполнения работ.

Штраф прежде всего констатирует сам факт нарушения. Назначение неустойки заключается в выполнении принципа: некачественное строительство подрядчику дороже.

Проектная организация обеспечивает объект строительства проектно-сметной документацией и осуществляет авторский надзор за его реализацией. Цель надзора - предупреждение нарушений требований проекта, СНиПа, периодическое получение информации о качестве и состоянии технологического процесса.

Авторское сопровождение проекта основывается на следующих принципах:

• системность контроля и его регулирование;

• независимость контроля и его сертификация;

• ясность критериев контроля, их минимизация и оптимизация;

• неотвратимость санкций при низком качестве строительных работ и качестве контроля;

• стимулирование самоконтроля службами подрядчика.

Главное отличие авторского сопровождения проекта от других методов управления качеством заключается не только в констатации брака, но и его предупреждении.

Подрядчик и заказчик решают противоположные задачи: подрядчик стремится получить максимальную прибыль, а заказчик обязан обеспечить наиболее эффективное использование средств налогоплательщиков. Поэтому необходима служба, которая обеспечивала бы объективные результаты оценок качества работ, признаваемые обеими сторонами. Эта задача решается с помощью независимой испытательной лаборатории, которая должна удовлетворять следующим требованиям:

• наличие у лаборатории юридического статуса;

• отсутствие коммерческого, финансового или иного воздействия на сотрудников лаборатории, которое могло бы повлиять на объективность испытаний;

• награждение персонала независимо от результатов испытаний.

Аккредитация - средство формирования доверия. Аккредитация испытательной лаборатории является официальным признанием Руководящим органом Системы по аккредитации компетентности (способности) лаборатории проводить испытания (виды испытаний) в установленной области аккредитации, в том числе, возможно, и для целей сертификации.

Цель аккредитации:

• повышение и укрепление качества и профессиональной компетенции испытательных лабораторий и органов по сертификации;

• достижение признания результатов испытаний и сертификатов соответствия внутри страны и за рубежом;

• обеспечение конкурентоспособности и признания продукции на внутреннем и внешнем рынках.

Объектом аккредитации являются:

• калибровочные лаборатории;

• испытательные лаборатории;

• органы по сертификации.

Испытательная лаборатория обязана:

• постоянно поддерживать свое соответствие критериям аттестации и стандарта;

• обеспечивать конфиденциальность сведений, полученных в результате испытаний;

• обеспечивать заказчику и подрядчику доступ в помещение лаборатории для наблюдения за испытаниями;

• вести учет всех результатов испытаний, предъявляемых претензий и результатов инспекционного контроля;

• постоянно совершенствовать свою работу.

В процессе строительства между заказчиком и генподрядчиком могут возникнуть спорные вопросы (изменения в технологическом процессе, применение материалов, не предусмотренных проектом, и др.). Все изменения в проекте должны быть согласованы с проектной организацией при участии специализированного экспертного центра, который дает заключение о правомерности изменений в проектных решениях (рис. 1.1). Помимо этого экспертный центр производит сертификацию проекта и выполненных подрядчиком работ.

Особенности состояния дорожного комплекса России и тенденции мирового развития позволяют рекомендовать для управления качеством дорожных работ процедуры сертификации и страхования.

Сертификация продукции - процедура подтверждения соответствия, посредством которой не зависимая от изготовителя (продавца, исполнителя) и потребителя (покупателя) организация удостоверяет в письменной форме, что продукция соответствует установленным требованиям (ч. 1 в ред. Федерального закона от 31.07.98 № 154-ФЗ).

Соответствие продукции требованиям, установленным соответствующими нормативными документами, заявленными заявителем, удостоверяется путем выдачи заявителю сертификата соответствия и предоставлением в отдельных случаях по желанию заявителя права на применение знака соответствия. По мнению ведущих специалистов, сертификация должна сочетаться со страхованием строящихся объектов.

Страхование может послужить формой правовой защиты потребителей от производителей недоброкачественной строительной продукции. После завершения работ на объекте подрядчик должен застраховать его на определенный срок. Продолжительность срока страхования увязывается заказчиком со стоимостью работ. Размер страхового взноса определяется прогнозируемым сроком до потребности в ремонте сооружения.

Инженерное сопровождение. В отечественной практике дорожного строительства используется система организации дорожных работ, при которой в процессе реализации проекта наряду с «Заказчиком» и «Подрядчиком» участвует третья сторона «Консультант» - организация, осуществляющая инженерное сопровождение проекта строительства (реконструкции) объекта.

Основными функциями «Консультанта» при осуществлении инженерного сопровождения проекта и надзора за дорожными работами могут являться:

• осуществление взаимодействия уполномоченных представителей заинтересованных сторон: «Заказчика», «Подрядчика», «Проектировщика» и, при необходимости, «Независимого контроля» - при реализации проекта для оперативного решения технических, проектных и организационных вопросов на объекте строительства;

• рассмотрение и анализ проектно-сметной документации и, при необходимости, подготовка предложений по ее корректировке;

• оценка состояния производственно-технической базы «Подрядчика», наличия оборудования, машин и механизмов. Анализ лабораторной службы, в т.ч. оснащенность средствами измерения, испытательным и вспомогательным оборудованием, наличие и квалификация состава, обеспеченность нормативно-технической литературой, условия проведения лабораторных работ и, в результате, оценка возможностей «Подрядчика» осуществлять собственный лабораторный контроль качества используемых материалов, изделий, продукции и выполняемых дорожно-строительных работ;

• рассмотрение проекта и графиков производства работ, разработанных «Подрядчиком», и подготовка заключения «Заказчику» по их согласованию;

• рассмотрение предложений «Подрядчика» по привлечению к выполнению отдельных видов работ субподрядных организаций и подготовка заключений Заказчику по принятию или отклонению этих предложений;

• рассмотрение предложений «Подрядчика» по изменению графика производства работ, сроков окончания работ, проектных решений и подготовка заключений «Заказчику» по принятию или отклонению этих предложений.

• обеспечение эффективной работы персонала по инженерному сопровождению проекта, надзору за дорожными работами и их контролю качества на каждом участке производственного процесса, связанного с реализацией проекта;

• подготовка документов для сдачи объекта в эксплуатацию;

• участие в промежуточной приемке выполненных работ и приемке объекта строительства в эксплуатацию.

1.2. ОРГАНИЗАЦИЯ РАБОТ ПО СТРОИТЕЛЬСТВУ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

Организация работ заключается в разработке и осуществлении комплекса мероприятий, определяющих: численность и расстановку всех необходимых материально-технических и трудовых ресурсов, их взаимодействие, порядок использования и перемещения в технологическом процессе, а также систему управления ими.

Целью комплекса этих мероприятий является реализация проекта с требуемым качеством, в установленные договорные сроки и с минимальной себестоимостью.

Для объективной оценки потенциальных возможностей достижения подрядной организацией цели проекта заказчику рекомендуется включать в документацию для участия в подрядных торгах проект производства работ, который в соответствии с требованиями СНиП 3.01.01-85 должен содержать:

• календарный план производства работ;

• строительный генеральный план;

• рабочие технологические карты;

• краткую пояснительную записку с необходимыми обоснованиями и технико-экономическими показателями.

Важной составляющей этого проекта в части обеспечения качества строительства асфальтобетонных покрытий являются рабочие технологические карты, разрабатываемые на основе типовых.

Технологическая карта является формой технологической документации, в которой указаны все технологические операции и их параметры, материалы, машины и оборудование, квалификация рабочих и трудоемкость операций, схема операционного контроля. Примеры типовых технологических карт на приготовление асфальтобетонной смеси и строительство асфальтобетонного покрытия приведены в прил. 3, 4.

Необходимо отметить, что качественные компоненты смеси, рационально подобранный ее состав, высокий уровень дорожно-строительных машин и оборудования еще не гарантируют качество асфальтобетонных покрытий. Оно может быть достигнуто только в сочетании с соответствующей квалификацией инженерно-технических работников и рабочих.

Перед началом строительства необходимо согласовать между собой функциональные обязанности сторон, управляющих качеством проекта, и их взаимодействие в ходе производства работ (см. рис. 1.1). При этом нельзя упускать из рассмотрения такой важный аспект, как условия обеспечения безопасности жизнедеятельности человека.

Для успешного взаимодействия сторон, управляющих качеством работ, им рекомендуется вести точные и полные записи хода производства работ по взаимосогласованной форме. Такая документальная фиксация событий имеет важное значение при разрешении конфликтов сторон в части определения причин возможных дефектов покрытия и его преждевременного разрушения.

Строительство асфальтобетонных покрытий следует планировать в сухую погоду: из смесей на вязких битумах (марок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130) весной и летом при температуре воздуха не ниже 5°С, а осенью - не ниже 10°С; из смесей на полувязких (марок БНД 130/200, БНД 200/300, БН 130/200, БН 200/ 300) и жидких битумах (марок СГ 130/200, МГ 130/200, МГО 130/200) при температуре не ниже минус 10°С.

По согласованию с заказчиком возможно строительство нижних слоев асфальтобетонных покрытий из смесей на вязких битумах при температуре воздуха до минус 10°С (см. главу 6).

1.3. ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И АСФАЛЬТОБЕТОНОВ

Следует различать термины «асфальтобетонная смесь» и «асфальтобетон».

Асфальтобетонная смесь - рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком), с нефтяным битумом и, при необходимости, различных добавок (поверхностно-активных веществ, активаторов, пластификаторов, модификаторов битума и др.), взятых в определенных соотношениях и перемешанных в нагретом до рациональной температуры состоянии.

Асфальтобетон - уплотненная при рациональном температурном режиме до требуемой плотности асфальтобетонная смесь.

Асфальтобетонные дорожные, аэродромные смеси и асфальтобетон должны удовлетворять требованиям ГОСТ 9128.

В зависимости от вида минеральной составляющей асфальтобетонные смеси и асфальтобетон подразделяют на щебеночные, гравийные и песчаные.

Асфальтобетонные смеси, в зависимости от вязкости применяемого нефтяного битума и температуры укладки в конструктивный слой, подразделяют на горячие и холодные.

Горячие асфальтобетонные смеси приготавливают с использованием как вязких битумов по ГОСТ 22245 (марок БНД 40/60, БНД 60/90, БНД 90/130, БН 40/60, БН 60/90, БН 90/130, БНД 130/200, БНД 200/300, БН 130/200, БН 200/300), укладываемых при температуре не менее 12°С, так и жидких битумов по ГОСТ 11955 (марок СГ 130/200, МГ 130/200, МГО 130/200), укладываемых при температуре смеси не ниже 70°С.

В зависимости от наибольшего размера минеральных зерен горячие смеси и асфальтобетоны подразделяют на: крупнозернистые - с размером зерен до 40 мм, мелкозернистые - до 20 мм и песчаные - до 5 мм.

По величине остаточной пористости асфальтобетоны подразделяют на виды: высокоплотные - с остаточной пористостью от 1,0 до 2,5 %; плотные - св. 2,5 до 5 %; пористые - св. 5,0 до 10,0 % и высокопористые - св. 10,0 до 18 %.

Щебеночные и гравийные горячие асфальтобетонные смеси и плотные асфальтобетоны, в зависимости от массовой доли щебня (или гравия), подразделяют на следующие типы: А - с содержанием щебня св. 50 до 60 %; Б - св. 40 до 50 %; В - св. 30 до 40 %.

Горячие песчаные смеси и соответствующие им асфальтобетоны, в зависимости от вида песка, подразделяют на типы: Г - на песках из отсевов дробления, а также на смесях с природным песком при содержании последнего не более 30 % по массе; Д - на природных песках или смесях природных песков с отсевами дробления при содержании последних менее 70 % по массе.

Высокоплотные горячие смеси и соответствующие им асфальтобетоны содержат щебень свыше 50 до 70 %.

Горячие смеси и асфальтобетоны, в зависимости от физико-механических свойств асфальтобетона и качества применяемых материалов, подразделяются на марки (табл. 1.1).

Таблица 1.1

(Извлечение из табл. 1 ГОСТ 9128)

|

Типы смесей и асфальтобетонов |

Марки |

|

Высокоплотные |

I |

|

Плотные типов: |

|

|

А |

I, II |

|

Б, Г |

I, II, III |

|

В, Д |

II, III |

|

Пористые и высокопористые |

I, II |

Особые разновидности асфальтобетонов, применение которых способствует обеспечению качества асфальтобетонных покрытий, приведены в главе 8.

1.4. ТРЕБОВАНИЯ К АСФАЛЬТОБЕТОННЫМ СМЕСЯМ И АСФАЛЬТОБЕТОНАМ

Асфальтобетонные смеси должны приготавливаться в соответствии с требованиями ГОСТ 9128 по технологическому регламенту, утвержденному в установленном порядке предприятием-изготовителем.

Таблица 1.2

(Табл. 2 из ГОСТ 9128)

|

Вид и тип смесей и асфальтобетонов |

Размер зерен, мм, мельче |

||||||||||

|

40 |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

|

Плотные |

Непрерывные зерновые составы |

||||||||||

|

А |

90…100* |

66…90 |

56…70 |

48…62 |

40…50* |

26…38 |

17…28 |

12…20* |

91…15 |

6…11 |

4…10* |

|

Б |

90…100* |

77…90 |

68…80 |

60…72 |

50…60* |

38…52 |

28…39 |

20…29* |

14…22 |

9…16 |

6…12* |

|

|

Прерывистые зерновые составы |

||||||||||

|

А |

90…100* |

66…90 |

56…70 |

48…62 |

40…50* |

28…50 |

22…50 |

22…50* |

14…28 |

8…15 |

4…10* |

|

Б |

90…100* |

76…90 |

68…80 |

60…72 |

50…60* |

40…60 |

34…60 |

34…60* |

20…40 |

14…23 |

6…12* |

|

Пористые и высокопористые щебеночные |

90…100* |

75…100 |

64…100 |

52…88 |

40…60* |

28…60 |

16…60 |

10…60* |

8…37 |

5…20 |

2…8* |

|

Высокопористые песчаные |

- |

- |

- |

- |

90…100* |

64…100 |

41…100 |

25…85* |

17…72 |

10…45 |

4…10* |

*При приемосдаточных испытаниях допускается определять зерновые составы смесей по контрольным ситам в соответствии с данными, выделенными жирным шрифтом.

Зерновые составы минеральной части смесей и асфальтобетонов должны соответствовать в процентах по массе: установленным в табл. 1.2 - для нижних слоев покрытий и оснований; в табл. 1.4 - для верхних слоев покрытий.

В свою очередь, показатели физико-механических свойств пористых и высокопористых асфальтобетонов должны соответствовать указанным в табл. 1.3, а высокоплотных и плотных асфальтобетонов - в табл. 1.5.

Таблица 1.3

(Табл. 6 из ГОСТ 9128)

|

Наименование показателя |

Значение показателя для марок |

|

|

I |

II |

|

|

1. Предел прочности при сжатии при температуре 5°С, МПа, не менее |

0,7 |

0,5 |

|

2. Водостойкость, не менее |

0,7 |

0,6 |

|

3. Водостойкость при длительном водонасыщении, не менее |

0,6 |

0,5 |

|

4. Водонасыщение, % по объему, для: |

|

|

|

пористых |

св. 5,0 до 10,0 |

св. 5,0 до 10,0 |

|

высокопористых |

св. 10,0 до 18,0 |

св. 10,0 до 18,0 |

Примечания:

1. Для крупнозернистых асфальтобетонов предел прочности при сжатии при температуре 50°С и показатели водостойкости не нормируются.

2. Значения водонасыщения пористых и высокопористых асфальтобетонов приведены как для образцов, отформованных из смеси, так и для вырубок и кернов готового покрытия.

Смеси и асфальтобетоны, в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов (Аэфф) в применяемых минеральных материалах, используют при:

Аэфф до 740 Бк/кг - для строительства покрытий дорог и аэродромов без ограничений;

Аэфф св. 740 до 2800 Бк/кг - для строительства дорог вне населенных пунктов и зон перспективной застройки.

Водонасыщение асфальтобетонов должно соответствовать в процентах по объему, указанному в табл. 1.6, а пористость минеральной части асфальтобетонов - в табл. 1.7.

Смеси должны выдерживать испытание на сцепление битумов с поверхностью минеральной части (п. 7.7 Пособия к СНиП 3.06.03-85; СНиП 3.06.06-88) и быть однородными - коэффициент вариации показателя предела прочности при сжатии при температуре 50°С должен быть не более указанного в табл. 1.8.

Таблица 1.4

(Извлечение из табл. 3 ГОСТ 9128)

|

Виды и типы смесей и асфальтобетонов |

Размер зерен, мм, мельче |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

|

Горячие: высокоплотные |

90…100 |

70…100 |

56…100 |

35…50 |

25…40 |

18…50 |

13…50 |

12…50 |

11…28 |

10…16 |

|

плотные типов: |

Непрерывные зерновые составы |

|||||||||

|

А |

90…100 |

75…100 |

62…100 |

40…50 |

28-38 |

20…28 |

14…20 |

10…16 |

6…12 |

4…10 |

|

Б |

90…100 |

80…100 |

70…100 |

50…60 |

38…48 |

28…37 |

20…28 |

14…22 |

10…16 |

6…12 |

|

В |

90..100 |

85…100 |

75…100 |

60…70 |

48…60 |

37…50 |

28…40 |

20…30 |

13…20 |

8…14 |

|

Г |

- |

- |

- |

80…100 |

65…82 |

45…65 |

30…50 |

20…36 |

15…25 |

8…16 |

|

Д |

- |

- |

- |

80…100 |

60…93 |

45…85 |

30…75 |

20…55 |

15…33 |

10…16 |

|

|

Прерывистые зерновые составы |

|||||||||

|

А |

90…100 |

75…100 |

62…100 |

40…50 |

28…50 |

20…50 |

20…50 |

10…28 |

6…16 |

4…10 |

|

Б |

90…100 |

80…100 |

70…100 |

50…60 |

38…60 |

28…60 |

28…60 |

14…34 |

10…20 |

6…12 |

Примечания:

1. В скобках указаны требования к зерновым составам минеральной части асфальтобетонных смесей при ограничении проектной документацией крупности применяемого щебня.

2. При приемо-сдаточных испытаниях допускается определять зерновые составы смесей по контрольным ситам в соответствии с выделенным жирным шрифтом.

Таблица 1.5

(Табл. 4 из ГОСТ 9128)

|

Наименование показателя |

Значение показателя для асфальтобетонов марок: |

||||||||

|

I |

II |

III |

|||||||

|

Для дорожно-климатических зон |

|||||||||

|

I |

II, III |

IV, V |

I |

II, III |

IV, V |

I |

II, III |

IV, V |

|

|

1. Предел прочности при сжатии при температуре 50°С, МПа, не менее, для асфальтобетонов |

|

|

|

|

|

|

|

|

|

|

высокоплотных |

1,0 |

1,1 |

1,2 |

|

|

|

|

|

|

|

плотных типов |

|

|

|

|

|

|

|

|

|

|

А |

0,9 |

1,0 |

1,1 |

0,8 |

0,9 |

1,0 |

|

|

|

|

Б |

1,0 |

1,2 |

1,3 |

0,9 |

1,0 |

1,2 |

0,8 |

0,9 |

1,1 |

|

В |

|

|

|

1,1 |

1,2 |

1,3 |

1,0 |

1,1 |

1,2 |

|

Г |

1,1 |

1,3 |

1,6 |

1,0 |

1,2 |

1,4 |

0,9 |

1,0 |

1,1 |

|

Д |

|

|

|

1,1 |

1,3 |

1,5 |

1,0 |

1,1 |

1,2 |

|

2. Предел прочности при сжатии при температуре 20°С, МПа, для асфальтобетонов всех типов, не менее |

2,5 |

2,5 |

2,5 |

2,2 |

2,2 |

2,2 |

2,0 |

2,0 |

2,0 |

|

3. Предел прочности при сжатии при температуре 0°С, МПа, для асфальтобетонов всех типов, не более |

9,0 |

11,0 |

13,0 |

10,0 |

12,0 |

13,0 |

10,0 |

12,0 |

13,0 |

|

4. Водостойкость плотных асфальтобетонов, не менее |

0,95 |

0,90 |

0,85 |

0,90 |

0,85 |

0,80 |

0,85 |

0,75 |

0,70 |

|

5. Водостойкость высокоплотных асфальтобетонов, не менее |

|

|

|

|

|

|

|

|

|

|

6. Водостойкость плотных асфальтобетонов при длительном водонасыщении, не менее |

0,95 |

0,95 |

0,90 |

|

|

|

|

|

|

|

7. Водостойкость высокоплотных асфальтобетонов при длительном водонасыщении, не менее |

0,90 |

0,85 |

0,75 |

0,85 |

0,75 |

0,70 |

0,75 |

0,65 |

0,60 |

|

8. Сдвигоустойчивость по: - коэффициенту внутреннего трения, не менее, для асфальтобетонов типов: |

|

|

|

|

|

|

|

|

|

|

высокоплотных |

0,86 |

0,87 |

0,89 |

0,86 |

0,87 |

0,89 |

|

|

|

|

А |

0,86 |

0,87 |

0,89 |

0,86 |

0,87 |

0,89 |

|

|

|

|

Б |

0,80 |

0,81 |

0,83 |

0,80 |

0,81 |

0,83 |

0,79 |

0,80 |

0,81 |

|

В |

|

|

|

0,74 |

0,76 |

0,78 |

0,73 |

0,75 |

0,77 |

|

Г |

0,78 |

0,80 |

0,82 |

0,78 |

0,80 |

0,82 |

0,76 |

0,78 |

0,80 |

|

Д |

|

|

|

0,64 |

0,65 |

0,70 |

0,62 |

0,64 |

0,66 |

|

- сцеплению при сдвиге при температуре 50°С, МПа, не менее, для асфальтобетонов типов: |

|

|

|

|

|

|

|

|

|

|

высокоплотных |

0,25 |

0,27 |

0,30 |

|

|

|

|

|

|

|

А |

0,23 |

0,25 |

0,26 |

0,22 |

0,24 |

0,25 |

|

|

|

|

Б |

0,32 |

0,37 |

0,38 |

0,31 |

0,35 |

0,36 |

0,29 |

0,34 |

0,36 |

|

В |

|

|

|

0,37 |

0,42 |

0,44 |

0,36 |

0,40 |

0,42 |

|

Г |

0,34 |

0,37 |

0,38 |

0,33 |

0,36 |

0,37 |

0,32 |

0,35 |

0,36 |

|

Д |

|

|

|

0,47 |

0,54 |

0,55 |

0,45 |

0,48 |

0,50 |

|

9. Трещиностойкость по пределу прочности на растяжение при расколе при температуре 0°С и скорости деформирования 50 мм/мин для асфальтобетонов всех типов, МПа: |

|

|

|

|

|

|

|

|

|

|

не менее |

3,0 |

3,5 |

4,0 |

2,5 |

3,0 |

3,5 |

2,0 |

2,5 |

3,0 |

|

не более |

5,5 |

6,0 |

6,5 |

6,0 |

6,5 |

7,0 |

6,5 |

7,0 |

7,5 |

Примечание. При использовании полимерно-битумных вяжущих допускается снижать нормы к сцеплению при сдвиге и пределу прочности на растяжение при расколе на 20 %.

Таблица 1.6

(Табл. 5 из ГОСТ 9128)

|

Вид и тип асфальтобетона |

Значение показателя для |

|

|

образцов, отформованных из смеси |

вырубок и кернов готового покрытия, не более |

|

|

Высокоплотный |

От 1,0 до 2,5 |

3,0 |

|

Плотный типов: |

|

|

|

А |

От 2,0 до 5,0 |

5,0 |

|

Б, В и Г |

От 1,5 до 4,0 |

4,5 |

|

Д |

От 1,0 до 4,0 |

4,0 |

Примечание. Показатели водонасыщения асфальтобетонов, применяемых в конкретных дорожно-климатических условиях, могут уточняться в указанных пределах в проектной документации на строительство.

Таблица 1.7

(Извлечение из п. 5.5 ГОСТ 9128)

|

Вид и тип асфальтобетона |

Значение показателя, %, не более |

|

Высокоплотный |

16 |

|

Плотный типов: |

|

|

Аи Б |

19 |

|

В, Г и Д |

22 |

|

Пористый |

23 |

|

Высокопористый щебеночный |

24 |

|

Высокопористый песчаный |

28 |

Температура смесей при отгрузке потребителю в зависимости от показателей битумов должна соответствовать указанной в табл. 1.9.

Таблица 1.8

(Извлечение из табл. 9 ГОСТ 9128)

|

Наименование показателя |

Значение коэффициента вариации по маркам, не более |

||

|

I |

II |

III |

|

|

Предел прочности при сжатии при температуре 50°С |

0,16 |

0,18 |

0,20 |

Таблица 1.9

(Извлечение из табл. 8 ГОСТ 9128)

|

Вид смеси |

Температура смеси, °С, в зависимости от показателя битума |

|||||

|

глубины проникания иглы при 25°С, 0,1 мм |

условной вязкости по вискозиметру с отверстием 5 мм при 60°С, с |

|||||

|

40…60 |

61…90 |

91…130 |

131…200 |

201…300 |

131…200 |

|

|

Горячая |

от

150 |

от

145 |

от

140 |

от

130 |

от

120 |

от

110 |

Примечания:

1. При использовании ПАВ или активированных минеральных порошков допускается снижать температуру смесей на 20°С.

2. Для высокоплотных асфальтобетонов и асфальтобетонов на полимерно-битумных вяжущих допускается увеличивать температуру готовых смесей на 20°С, соблюдая при этом требования ГОСТ 12.1.005 к воздуху рабочей зоны.

Наряду с оценкой трещиностойкости асфальтобетона по пределу его прочности на растяжение при расколе, согласно требованиям табл. 1.5, рекомендуется для накопления данных определять отношение прочности асфальтобетона на растяжении при расколе R к его модулю упругости Е. Чем больше показатель R/E асфальтобетона, тем выше трещиностойкость асфальтобетона. Методика оценки этого показателя приведена в прил. 5.

Одной из основных причин появления дефектов покрытия в виде пластических деформаций (колей, волн, наплывов и т. п.) является неправильный выбор типов и видов асфальтобетона. Оценка сдвигоустойчивости асфальтобетона по его коэффициенту внутреннего трения и сцеплению, согласно требованиям табл. 1.5, является весьма трудоемким испытанием, требующим сложного лабораторного оборудования.

Достаточно простым и объективным является испытание стандартных асфальтобетонных образцов в условиях объемного напряженно-деформированного состояния. Методика такой оценки сдвигоустойчивости асфальтобетона приведена в прил. 6.

1.5. ОБЛАСТЬ ПРИМЕНЕНИЯ АСФАЛЬТОБЕТОНОВ. ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

Рекомендуемая ГОСТ 9128 область применения асфальтобетонов при устройстве верхних слоев: покрытий автомобильных дорог и городских улиц приведена в табл. 1.10; взлетно-посадочных полос и магистральных рулежных дорожек аэродромов - в табл. 1.11; покрытий прочих рулежных дорожек, мест стоянок и перронов аэродромов - в табл. 1.12.

Основная задача конструктирования пакета асфальтобетонных слоев состоит в оптимизации толщины верхнего слоя, слоя из плотного или высокоплотного асфальтобетона и сокращении числа слоев.

Таблица 1.10

(Рекомендуемое ГОСТ 9128 прил. А)

|

Дорожно-климатическая зона |

Вид асфальтобетона |

Категория автомобильной дороги |

|||||

|

ВК, I, II, III |

IV |

V |

|||||

|

Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

Марка смеси |

Марка Битума |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

I |

Плотный и высокоплотный |

I |

БНД 90/130 БНД 130/ 200 БНД 200 300 |

II |

БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО 130/200 |

III |

БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО 130/200 |

|

II, III |

Плотный и высокоплотный |

I |

БНД 60/90 БНД 90/130 БНД 130/200 БН 90/130 |

II |

БНД 60/90 БНД 90/130 БНД 130/ 200 БНД 200/ 300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 |

III |

БНД 60/90 БНД 90/130 БНД 130/ 200 БНД 200/ 300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 СГ 130/200 МГ 130/200 МГО 130/200 |

|

IV, V |

Плотный |

I |

БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

II |

БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

III |

БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

Примечания:

1. Для городских скоростных и магистральных улиц и дорог следует применять асфальтобетоны из смесей видов и марок, рекомендуемых для дорог I и II категорий; для дорог промышленно-складских районов - рекомендуемые для дорог III категории, для остальных улиц и дорог - рекомендуемые для дорог IV категории.

2. Битумы марок БН рекомендуется применять в мягких климатических условиях, характеризуемых средними температурами самого холодного месяца года выше минус 10°С.

3. Битум марки БН 40/60 должен соответствовать технической документации, утвержденной в установленном порядке.

Таблица 1.11

(Рекомендуемое ГОСТ 9128 прил. Б)

|

Дорожно-климатическая зона |

Вид асфальтобетона |

Категория нормативной нагрузки |

|||||

|

ВК, I, II, III |

IV |

V |

|||||

|

Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

Марка смеси |

Марка Битума |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

I |

Плотный и высокоплотный |

I |

БНД 90/130 |

II |

БНД 90/130 |

III |

БНД 90/130 |

|

II, III |

Плотный и высокоплотный |

I |

БНД 60/90 БН 60/90 |

II |

БНД 60/90 БН 60/900 |

III |

БНД 60/90 БН 60/90 |

|

IV, V |

Плотный |

I |

БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

II |

БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

III |

БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

Примечания:

1. Битумы марок БН рекомендуется применять в мягких климатических условиях, характеризуемых средними температурами самого холодного месяца года выше минус 10°С.

2. Битум марки БН 40/60 должен соответствовать технической документации, утвержденной в установленном порядке.

Таблица 1.12

(Рекомендуемое ГОСТ 9128 прил. В)

|

Дорожно-климатическая зона |

Вид асфальтобетона |

Категория нормативной нагрузки |

|||||

|

ВК, I, II, III |

IV |

V |

|||||

|

Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

Марка смеси |

Марка Битума |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

I |

Плотный |

I |

БНД 90/130 |

II |

БНД 90/130 БНД 130/200 |

III |

БНД 90/130 БНД 130/200 |

|

II, III |

Плотный |

I |

БНД 60/90 БНД 90/130 БН 60/90 БН 90/130 |

II |

БНД 60/90 БНД 90/130 БНД 130/200 БН 60/90 БН 90/130 |

III |

БНД 60/90 БНД 90/130 БНД 130/200 БН 60/90 БН 90/130 |

|

IV, V |

Плотный |

I |

БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

II |

БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БНД 60/90 |

III |

БН 130/200 БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БНД 60/90 БНД 90/130 |

Примечания:

1. Битумы марок БН рекомендуется применять в мягких климатических условиях, характеризуемых средними температурами самого холодного месяца года выше минус 10°С.

2. Битум марки БН 40/60 должен соответствовать технической документации, утвержденной в установленном порядке.

Асфальтобетонное покрытие должно быть, как правило, однослойным. Минимальную конструктивную толщину покрытия назначают по нормам табл. 1.13, а толщину асфальтобетонного основания определяют расчетами на прочность в соответствии с ОДН 218.046-01.

Асфальтобетонную часть несущего основания дорожных одежд следует предусматривать, как правило, однослойной. Двухслойные асфальтобетонные основания допустимо применять лишь при необходимости использования в его нижнем слое асфальтобетона с пониженной сдвигоустойчивостью (высокопористый, песчаный). В этом случае общая толщина асфальтобетонных слоев повышенной сдвигоустойчивости (покрытие с основанием из крупнозернистого асфальтобетона) не должно быть менее 12 см.

Таблица 1.13

(Извлечение из табл. 30 СНиП 2.05.02-85)

|

Материал покрытия |

Минимальная толщина слоя, см |

|

Асфальтобетон крупнозернистый |

6…7 |

|

То же, мелкозернистый |

3…5 |

|

песчаный |

3…4 |

Примечания:

1. Большие из значений толщин асфальтобетонных покрытий даны для дорог I-II категорий, а меньшие - для дорог III-IV категорий.

2. Толщина слоя покрытия должна в уплотненном состоянии превышать размер наиболее крупных зерен каменных материалов не менее чем в 1,5 раза.

Во избежание образования деформаций сдвига в верхних слоях покрытия, в местах систематического запуска и опробования двигателей, а также на участках примыкания РД к ИВПП применяют армирование асфальтобетонного покрытия сетками. Сетку располагают под верхним слоем асфальтобетона и стыкуют ее внахлестку; длина нахлестки в обоих направлениях должна быть 10…20 см.

Магистральные рулежные дорожки в местах предварительного запуска двигателей армируют на всю ширину; длина армированных участков в этих случаях принимается равной 20 м. Следует также армировать концевые участки ИВПП длиной 150 м на всю ширину.

На местах групповых стоянок армирование асфальтобетонное следует производить по всей длине МС вдоль линии размещения основных опор и двигателей воздушных судов, включая зону воздействия газовой струи.

Асфальтобетонные покрытия аэродромов устраивают на прочных искусственных основаниях, при этом верхний слой основания должен устраиваться из материалов, обработанных вяжущими. Прочность слоев оснований должна быть достаточной для восприятия нагрузок от построечного транспорта, используемого при строительстве покрытий.

Асфальтобетонные покрытия устраивают многослойными, требуемую толщину слоев обосновывают расчетом. Минимальную допустимую толщину асфальтобетонного покрытия принимают согласно табл. 1.14.

Таблица 1.14

(Извлечение из табл. 12 СНиП 32-03-96)

|

Материал конструктивного слоя нежесткого покрытия и искусственного основания |

Минимальная толщина слоя, см |

|

Асфальтобетон при внутреннем давлении воздуха в пневматиках колес воздушных судов, МПа: |

|

|

менее 0,6 |

5 |

|

от 0,6 до 0,7 |

7 |

|

св. 0,7 до 1,0 |

9 |

|

св. 1,0 |

12 |

Примечания:

1. Максимальный размер зерна крупной фракции, применяемого в слое минерального материала, должен быть не менее чем в 1,5 раза меньше толщины конструктивного слоя.

2. Допускается устройство асфальтобетонных слоев толщиной 9…12 см в два слоя из смеси того же качества при условии обеспечения сцепления между ними.

Общая толщина асфальтобетонных покрытий аэродромов на основаниях из материалов, обработанных неорганическими вяжущими, должна быть не менее значений, приведенных в табл. 1.15.

Асфальтобетонные покрытия необходимо устраивать из асфальтобетонных смесей, отвечающих требованиям ГОСТ 9128, или полимер-асфальтобетонных смесей и щебнемастичных смесей по ГОСТ 31015.

Таблица 1.15

(Табл. 13 из СНиП 32-03-96)

|

Среднемесячная температура воздуха наиболее холодного месяца, °С |

Общая минимальная толщина асфальтобетонных слоев на основаниях из материалов, обработанных неорганическими вяжущими, и покрытиях из цементобетона |

|||||

|

на ИВПП магистральной РД |

на остальных участках аэродрома |

|||||

|

при категории нормативных нагрузок |

||||||

|

ВК, I, II |

III, IV |

V, VI |

ВК, I, II |

III, IV |

V, VI |

|

|

Минус 5 и выше |

9 |

7 |

7 |

9 |

7 |

6 |

|

Ниже минус 5 до минус 15 |

12 |

9 |

7 |

9 |

7 |

6 |

|

Ниже минус 15 или число переходов температуры через 0°С свыше 50 раз в год |

16 |

13 |

7 |

12 |

9 |

7 |

Примечание. ВК - внекатегорийная нормативная нагрузка.

Верхние слои асфальтобетонных покрытий устраивают из высокоплотных и плотных смесей, нижние - из плотных, пористых или высокопористых смесей. Не допускается применение пористых и высокопористых асфальтобетонных смесей на основаниях, представляющих собой водоупорный слой.

Одним из главных требований, особенно при строительстве покрытий автомобильных дорог I-II категорий ИВПП, является обеспечение трещиностойкости покрытия. Указанное требование достигается материаловедческим, конструктивным и технологическим приемами:

• применением битумов (желательно марок БНД) с индексом пенетрации от -0,5 до 0,5;

• повышением деформативности и прочности материала при растяжении при низких температурах путем рационального использования полимеров, синтетических волокон (дисперсное армирование асфальтобетона);

• увеличением сцепления между битумом и поверхностью каменных материалов путем применения специальных ПАВ (катионного или анионного типов, в зависимости от химико-минералогического состава применяемых в асфальтобетонных смесях каменных материалов);

• применением высокопористых асфальтобетонов в нижнем слое покрытия;

• армированием покрытия сетками;

• уменьшением модуля упругости трещиновато-блочного основания путем применения материалов, укрепленных малыми дозами минеральных вяжущих;

• уменьшением размеров плитного основания путем его разрушения с размерами блоков не более чем 8 толщин слоя;

• нарезкой температурных швов в асфальтобетонном покрытии в районах с суровыми климатическими условиями;

• повышением однородности асфальтобетонных смесей и толщин покрытия.

1.6. ОСНОВЫ ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

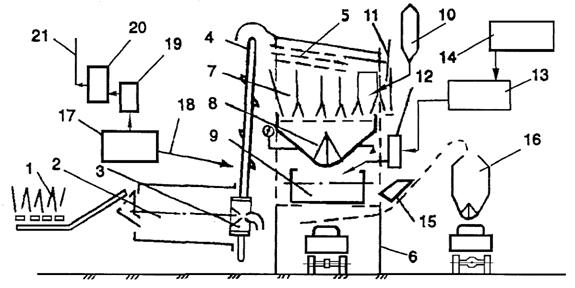

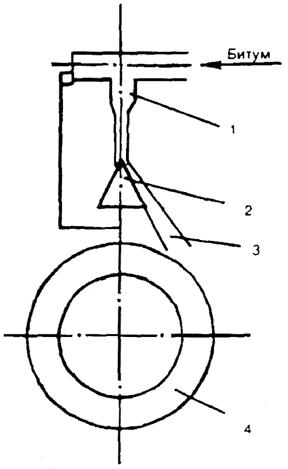

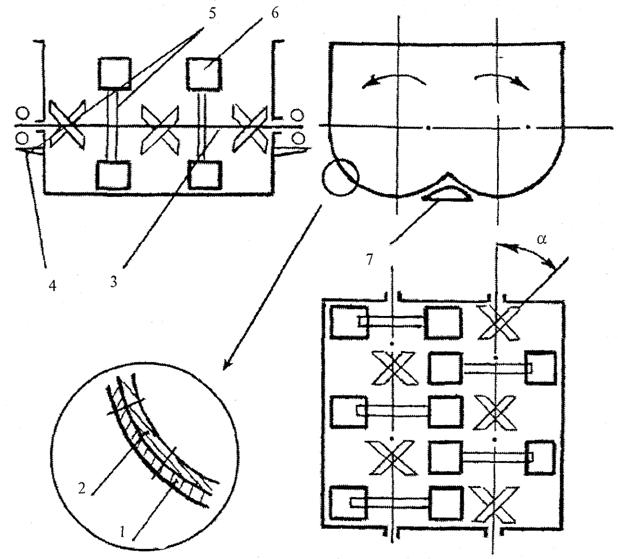

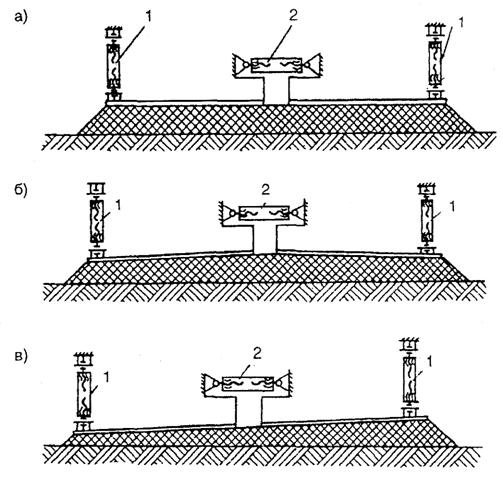

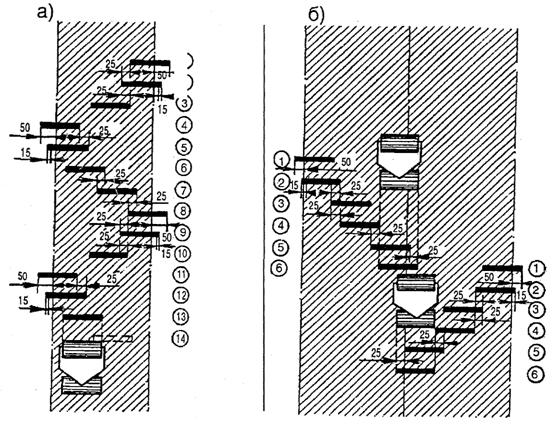

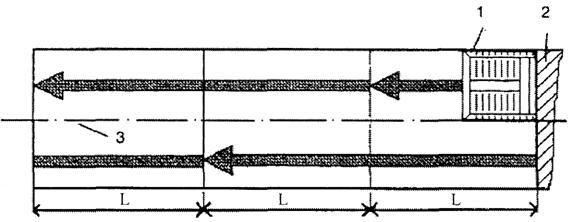

Технология строительства асфальтобетонных покрытий - совокупность рациональных методов подготовки минеральных материалов, битума, поверхностно-активных веществ и пластификаторов, их смешения, хранения и транспортирования смеси, ее укладки и уплотнения до требуемой плотности. Эта функциональная система включает в себя материально-технические ресурсы (в т.ч. контрольно-измерительные приборы и оборудование), временные и трудовые ресурсы, а также регламент их взаимодействия (рис. 1.2).

Цель технологии - получение, при условии обеспечения безопасности жизнедеятельности, заданного проектом качества асфальтобетонного покрытия с минимальной себестоимостью работ.

Она достигается направленным структурообразованием асфальтобетона в течение четырех периодов технологического процесса: подготовительного, основного, завершающего и эксплуатационного.

Каждый период структурообразования влияет на комплекс свойств асфальтобетонного покрытия. Для получения покрытия с требуемыми свойствами необходимо уметь управлять технологическим процессом.

В подготовительный период осуществляют выбор, входной контроль и подготовку компонентов, подбор состава смеси (глава 2).

В основной период, когда асфальтобетонная смесь приготавливается, хранится в накопительном бункере (глава 3), а затем транспортируется к месту укладки и уплотнения (глава 4), происходит формирование микроструктурных связей на фоне интенсивного протекания процесса старения битума. В этот период главная задача технологии заключается в разрушении первичных точечных контактов между частицами, равномерном распределении всех компонентов смеси и обволакивании минеральных зерен битумом, снижении скорости его старения.

Рис. 1.2. Структурная схема технологического процесса строительства асфальтобетонного покрытия

Необходимое условие благоприятного протекания процесса структурообразования создается прежде всего полным смачиванием минерального материала битумом. Ухудшает смачивание наличие на поверхности материала влаги, адсорбируемой из воздуха, недостаточное его просушивание, загрязнение пылью и глиной.

При хранении смеси в накопительном бункере и транспортировании происходит дальнейшее распределение ее структурных элементов под влиянием собственного веса и динамического воздействия автосамосвалов, а также старение битума. При перегрузках и длительном транспортировании смеси с определенными структурно-механическими свойствами возможна ее сегрегация (разделение).

Завершающий период технологического процесса включает операции укладки и уплотнения асфальтобетонного слоя (глава 5), в течение которых имеет место дальнейшее формирование микроструктурных связей, а вследствие сближения минеральных зерен образуется микроструктура материала. Старение битума замедляется.

При уплотнении смеси происходит выжимание битума из зон повышенной напряженности. При этом свободный битум заполняет межзерновое пространство, на зернах остается пленка адсорбированного битума, а прочность асфальтобетона возрастает.

Управлять операцией уплотнения можно регулированием температурного режима асфальтобетонного слоя. Повышение температуры смеси замедляет уплотнение, так как недостаток клеящей способности битума при высокой температуре ведет к снижению способности смеси к уплотнению.

Уплотнение асфальтобетонного слоя необходимо осуществлять не при его максимальной температуре, а при рациональной, которая определяется вязкостью битума, типом смеси и разновидностью уплотняющих средств. Применение пневмо- и виброкатков позволяет уплотнять слой при более низких температурах смеси.

Уплотняемость смеси связана с природой каменного материала, битума и формой частиц. Асфальтобетонная смесь на известковом материале уплотняется лучше, чем на материале из песчаника, т.к. битум на известняке располагается равномерно, а адсорбированный слой более выражен, чем на песчанике. Наличие природного окатанного песка в смеси снижает работу уплотнения, т.к. песчинки служат своеобразными шарнирами, по которым перекатываются более крупные шероховатые и угловатые частицы.

В процессе эксплуатации асфальтобетонного покрытия происходит дальнейшее формирование структуры асфальтобетона. При рационально подобранном составе смеси и выборе эффективных параметров технологических операций асфальтобетонное покрытие упрочняется.

Технологические свойства асфальтобетонных смесей

Асфальтобетонные смеси подразделяют на литые (вибролитые), пластичные и жесткие.

Смеси литого (вибролитого) асфальтобетона обладают значительной подвижностью, а пластичные смеси - сравнительно невысокой подвижностью. Жесткие смеси обладают повышенным внутренним трением и малой подвижностью.

Технологические свойства характеризуют поведение смесей в процессе выполнения технологических операций: отгрузки, хранения, перевозки и выгрузки, укладки и уплотнения.

Важнейшими технологическими свойствами асфальтобетонных смесей являются: однородность, сегрегируемость (разделимость), удобоукладываемость (подвижность), удобоуплотняемость (формуемость). Регулируя эти свойства, можно рационализировать параметры технологического процесса в направлении обеспечения качества асфальтобетонного покрытия с минимальными энергетическими затратами и себестоимостью работ.

Однородность смесей оценивается коэффициентом вариации показателя предела прочности при сжатии при температуре 50°С (табл. 1.8).

Сегрегируемость - свойство смеси сохранять однородность по зерновому составу при отгрузке в накопительный бункер, загрузке в автосамосвалы, перевозке, выгрузке в приемный бункер асфальтоукладчика и укладке.

Удобоукладываемость - свойство смеси легко распределяться слоем с заданной толщиной с помощью асфальтоукладчиков и другого технологического оборудования.

Удобоуплотняемостъ - свойство смеси при уплотнении быстро формироваться в монолитный слой требуемой плотности.

Оценка таких важных технологических свойств, как сегрегируемость, удобоукладываемость и удобоуплотняемость, не предусмотрена требованиями ГОСТ 9128, поскольку отсутствуют апробированные методики и соответствующие им простые и надежные в производственных условиях эксплуатации приборы.

Удобоукладываемость и удобоуплотняемость смеси достигаются, в частности, при соблюдении температурного регламента технологического процесса.

При значительной температурной неоднородности асфальтобетонной смеси, доставленной к месту укладки и уплотнения, и отсутствии конкретности в назначении мест замера температуры последняя весьма приближенно характеризует удобоукладываемость и удобоуплотняемость смеси, а для смесей с различными добавками на вспененных битумах и т.д. не позволяет объективно оценить эти важные технологические свойства.

В практической деятельности при оценке удобоукладываемости и удобоуплотняемости смеси следует руководствоваться следующими положениями.

Необходимая удобоукладываемость смесей, приготавливаемых на вязких битумах, достигается в основном за счет повышения температуры, снижающей их вязкость. Это свойство смеси зависит от ее структуры, марочной вязкости и количества битума, вида и качества минерального порошка. Зернистые смеси с применением дробленых минеральных материалов имеют меньшую подвижность, чем смеси с применением гравия и природного песка. Смеси с повышенным содержанием минерального порошка обладают большей жесткостью.

Непросушенный минеральный порошок и избыток битума понижают подвижность смеси. Такая смесь слеживается при перевозке, растекается по кузову автосамосвала и с трудом выгружается.

На удобоукладываемость АБ смеси оказывают влияние характер и качество перемешивания: смеси, приготовленные в лопастных мешалках, более технологичны, чем смеси, приготовленные в мешалках со свободным перемешиванием.

Введение в смесь ПАВ, пластифицирующих битум, увеличивает ее подвижность.

Удобоуплотняемость смеси зависит в основном от тех же факторов, что и удобоукладываемость. Отличие заключается в том, что увеличение содержания битума на 10…15 % выше оптимального улучшает это свойство смеси.

Коэффициент сбега минеральной части смеси показывает, во сколько раз количество последующей фракции меньше предыдущей. С увеличением коэффициента сбега от 0,7 до 0,9 уменьшается внутреннее трение смеси и снижается значение ее критической температуры по удобоуплотняемости.

Минералогический состав и пористость минеральных материалов определяют шероховатость и форму зерен, что отражается на внутреннем трении и сцеплении частиц, а следовательно, и на удобоуплотняемости смеси.

Структура и размер пор влияют на степень диффузии жидких компонентов битума и способствуют повышению вязкости битумных прослоек и вязкого сопротивления смесей при уплотнении. Смеси, приготовленные на шлаковых заполнителях, отличаются меньшей уплотняемостью, чем смеси на щебне из природных горных пород. АБ смеси из пористых известняков более жесткие, нежели из плотных, вследствие значительной диффузии наиболее подвижного компонента (масел из битума). Поэтому смеси из плотных известняков обладают лучшей удобоуплотняемостью по сравнению со смесями на щебне из пористых известняков.

Старение битума в технологическом процессе

В процессе приготовления, хранения в накопительном бункере и транспортирования, укладки и уплотнения асфальтобетонной смеси битум в виде тонких пленок на поверхности минерального материала находится при высоких температурах. Это создает благоприятные условия для интенсивного протекания в нем термоокислительных и других процессов, приводящих к старению битума.

О величине снижения марочной вязкости битума в процессе выполнения технологических операций можно судить по данным табл. 1.16.

Интенсивность старения битума в смеси в технологическом процессе определяется температурным режимом смеси, ее составом, типом дисперсной структуры битума, толщиной битумной плёнки на зернах минеральных материалов и степенью ее структурированности.

Таблица 1.16

|

Технологическая операция |

Снижение в % |

|

1. Разогрев и хранение битума в рабочем котле от 1 до 3 ч. |

1 |

|

2. Приготовление асфальтобетонной смеси в течение 40 с. |

18…22 |

|

3. Хранение асфальтобетонной смеси в накопительном бункере 60 мин. |

5…6 |

|

4. Транспортные операции смеси к месту укладки в течение |

|

|

15 мин. |

2…3 |

|

60 мин. |

5 |

|

5. Укладка и уплотнение смеси |

14…16 |

|

Итого в технологическом процессе |

40…50 |

В производственных лабораториях тип дисперсной структуры битумов доступно оценивать показателем

КБ=(Тр-Tхp)/D25,

определяемым с помощью стандартных показателей битума: Тр - температура размягчения по кольцу и шару, °С (ГОСТ 11506); Тхр - температура хрупкости по Фраасу °С (ГОСТ 11507); D25 - растяжимость при 25 °С, см (ГОСТ 11505).

С наибольшей интенсивностью стареют битумы при КБ>1 , с наименьшей - при КБ<0,7.

При выдерживании битума с КБ>1 в тонких пленках при высокой температуре процессы старения протекают настолько интенсивно, что практически через каждый час битум переходит в другую марку с более высокой вязкостью. В итоге асфальтобетон в покрытии содержит битум с меньшей глубиной проникания иглы, чем было принято при подборе его состава. Это обстоятельство является одной из главных причин существенного сокращения срока службы асфальтобетонных покрытий.

При выборе марки битума для асфальтобетона необходимо учитывать не только дорожно-климатическую зону эксплуатации покрытия, как это рекомендует ГОСТ 9128, но и обязательно изменение свойств битума в технологическом процессе. При этом, в зависимости от его продолжительности, марочную вязкость битума необходимо уменьшать путем применения менее вязких марок битумов заводского приготовления или, при отсутствии такой возможности, разжижения исходного битума до требуемой вязкости.

Повышение температуры и увеличение времени выдерживания смеси при этой температуре ускоряют старение битумов. В этих условиях помимо толщины битумной пленки большую роль играет степень ее структурированности минеральным порошком. В смесях для асфальтобетонов с меньшей остаточной пористостью старение битума происходит медленнее, чем в смесях для более пористых асфальтобетонов (табл. 3.4).

Независимо от состава смеси и качества битума процессы старения битума в пленках резко интенсифицируются при температуре 160°С и выше (табл. 3.5).

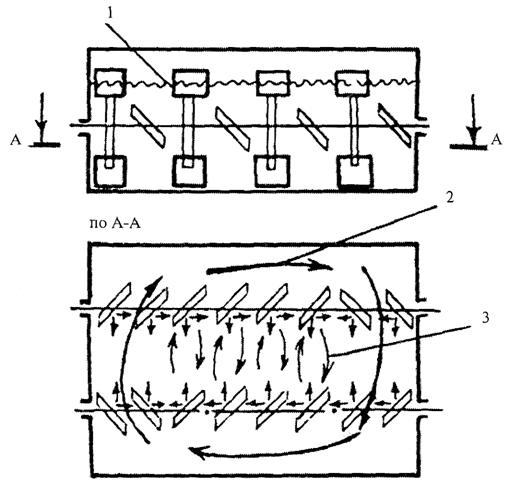

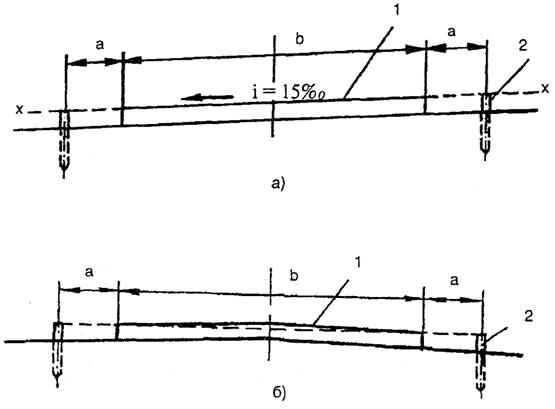

1.7. ЭЛЕМЕНТЫ ОРГАНИЗАЦИИ КОНТРОЛЯ КАЧЕСТВА РАБОТ

Контроль качества строительства асфальтобетонных покрытий организуется в рамках территориальной комплексной системы управления качеством работ. Организация контроля качества работ согласно схеме на рис. 1.3 позволяет управлять технологическим процессом с помощью обратных связей, охватывающих как отдельные операции, так и весь процесс. В основу этой схемы положен принцип целенаправленности, по которому принимаются меры, направленные в первую очередь на достижение требуемого уровня выходного качества и лишь после этого на сохранение установленного технологического режима.

Уровень качества асфальтобетонного покрытия является количественной относительной характеристикой, основанной на сравнении совокупности показателей их качества с соответствующей совокупностью базовых показателей, нормируемых ГОСТ, СНиП. Обеспечение заданного уровня качества покрытий достигается проведением производственного контроля, который подразделяется на три вида: входной, операционный и приемочный.

Входной контроль заключается в оценке рабочей документации, свойств компонентов асфальтобетонной смеси и направлен на применение материалов, пригодных для объекта строительства (§ 2.1).

Операционный контроль осуществляется при выполнении технологических операций и направлен на своевременное выявление причин возникновения технологических дефектов с последующим внесением корректив в технологию работ. Операционному контролю должна предшествовать настройка технологического процесса на эталонном участке, в результате которой необходимо получить технологические параметры операций, обеспечивающие заданное качество покрытия. Например, пробная укатка.

Основными документами при операционном контроле являются схемы операционного контроля качества, входящие в состав технологических карт (прил. 3, 4).

Рис. 1.3. Схема организации контроля качества работ при строительстве асфальтобетонных покрытий

Приемочный контроль производится для оценки достигнутого уровня качества асфальтобетонного покрытия.

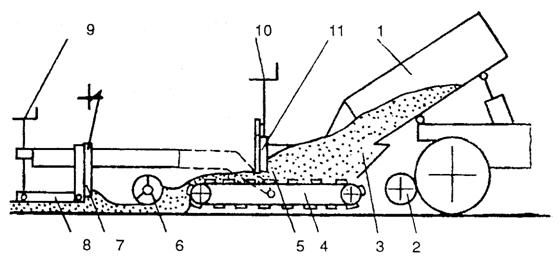

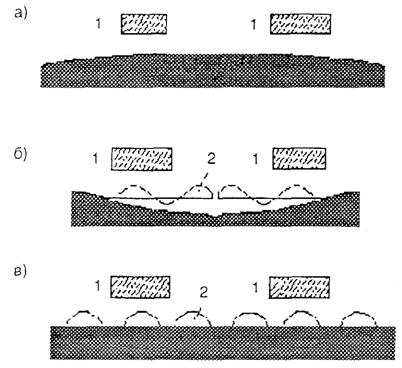

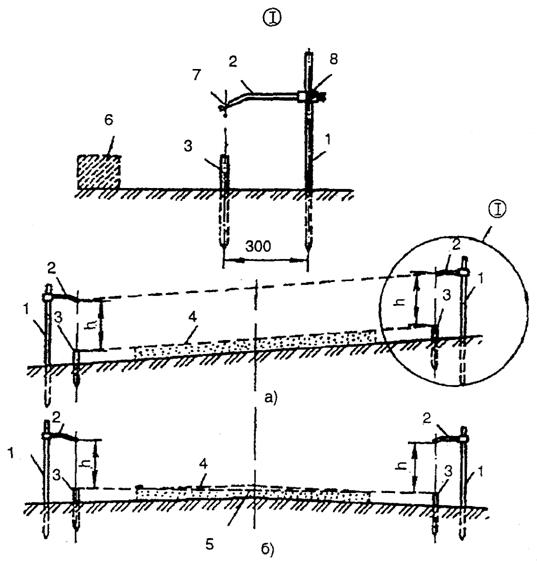

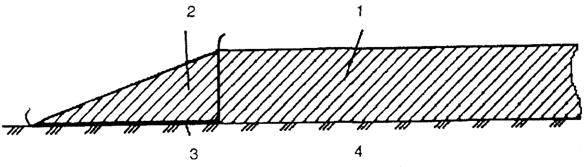

Следует иметь в виду, что невозможно гарантировать транспортно-эксплуатационные свойства покрытия и его надежность в пределах расчетного срока службы, если покрытие построено при дефектном элементе в составе дорожной конструкции. Так, например, недоуплотнение земляного полотна приводит уже в первые годы эксплуатации к снижению ровности и разрушению покрытия (рис. 1.4).

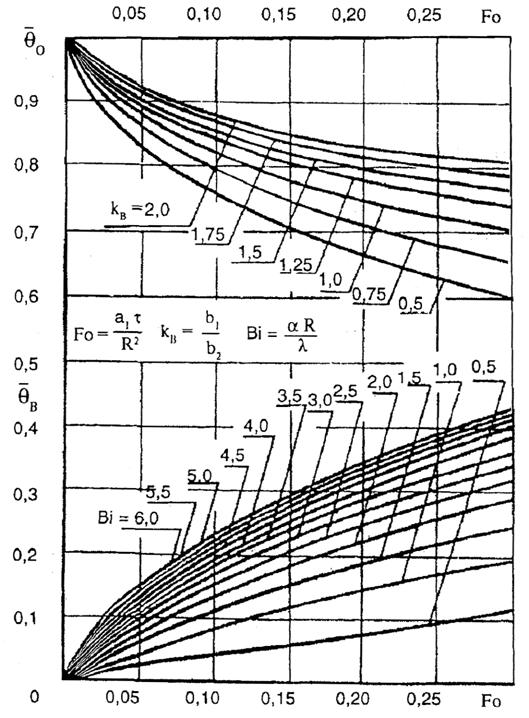

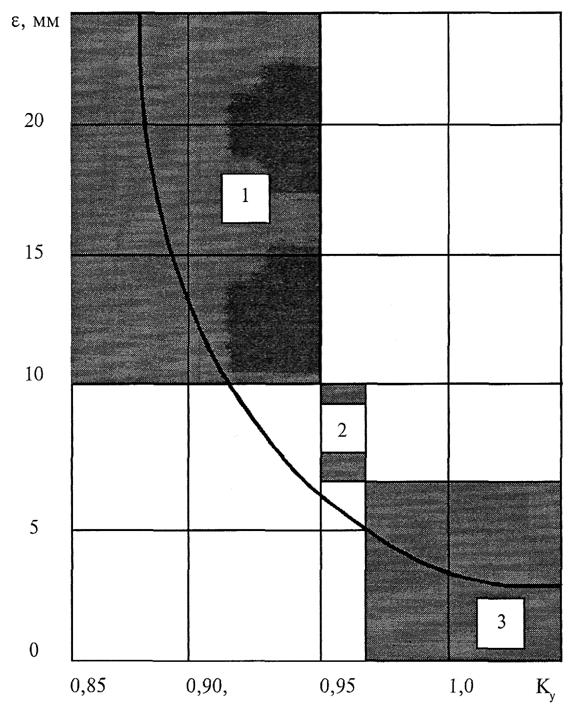

Рис. 1.4. Влияние коэффициента уплотнения Ку земляного полотна из связного грунта на ровность е и состояние асфальтобетонного покрытия: 1 - разрушенное; 2 - незначительные деформации; 3 - качественное

Запрещается строительство асфальтобетонного покрытия при отсутствии актов освидетельствования предшествующих скрытых работ.

Заданный уровень качества асфальтобетонных покрытий может быть обеспечен только квалифицированной службой лабораторного контроля при условии полной комплектации производства необходимыми техническими средствами оперативного контроля.

Особенностью выбора и применения технических средств контроля качества асфальтобетонных покрытий является оценка меры их практической применимости в соответствии с допусками и требованиями к однородности применяемых материалов и собственно покрытию.

При выборе средств контроля качества должно выполняться условие

δk≤δпр≤кΔ,

где δ - расчетная суммарная погрешность выбираемого метода;

δпр - предельная погрешность контроля;

к - коэффициент, зависящий от цели контроля, характера объекта и значимости контролируемого параметра в оценке качества работ;

Δ - допуск контролируемого параметра (поле допуска при двустороннем ограничении параметра).

Суммарная погрешность метода контроля включает в себя по источникам возникновения четыре группы (инструментальные - δи, методические - δм, погрешности от влияния внешних условий - δв и субъективные - δс) и рассчитывается их квадратичным суммированием:

![]()

Если суммарная погрешность δк больше предельной погрешности δпр, то следует применять более точный метод или пересмотреть величину предельной погрешности за счет изменения численного значения коэффициента к. Этот коэффициент определяет соотношение между погрешностью измерений и испытаний при контроле δ и допуском на контролируемый параметр Δ и связан с вероятностью необнаруженного брака. Он влияет на вариацию результатов определения контролируемого параметра, характеризуемого коэффициентом вариации Cv, следующим образом:

![]()

где ![]() - значение коэффициента

вариации, обусловленное только неоднородностью и погрешностью изготовления.

- значение коэффициента

вариации, обусловленное только неоднородностью и погрешностью изготовления.

При настройке технологического процесса или при оценке неоднородности асфальтобетонной смеси и покрытия коэффициент к должен быть в диапазоне от 0,08 до 0,24, а при выполнении операционного контроля - от 0,24 до 0,4.

Технологический процесс строительства асфальтобетонных покрытий характеризуется взаимным сочетанием и влиянием ряда случайных факторов, связанных с неоднородностью применяемых материалов, разнообразием выполняемых операций, производимых в изменчивых погодных условиях. Поэтому величины показателей качества варьируют в различных диапазонах.

Высокая однородность асфальтобетонных покрытий является обязательным условием обеспечения их качества. Практически единственным направлением совершенствования контроля качества асфальтобетонных покрытий является переход на статистические методы. Сущность статистических методов контроля качества заключается в управлении технологическим процессом на основе выполнения выборочных испытаний материалов и конечной продукции.

Несмотря на кажущуюся изначальную сложность, статистические методы являются в достаточной мере простыми, надежными и экономически выгодными. Они создают условия для объективной оценки качества работ при одновременном сокращении трудовых затрат на его контроль.

На уровень качества асфальтобетонных покрытий непосредственное влияние оказывают точность и стабильность технологических операций.

Точность - свойство технологической операции обеспечивать соответствие поля рассеяния значений показателя изготовления заданному полю допуска и его расположению.

Стабильность - свойство технологической операции сохранять показатели качества в заданных пределах в течение определенного времени.

Обеспечение точности и стабильности технологической операции достигается ее настройкой с последующим статистическим регулированием, которое заключается в корректировке параметров операции посредством выборочного контроля разовых проб малого объема из потока продукции.

Количество разовых проб за смену должно быть не менее трех-пяти в зависимости от категории строящейся дороги, а достаточное количество точек измерения в разовой пробе - пять.

По результатам контроля для каждой разовой пробы вычисляется текущий оценочный коэффициент качества

![]()

где X - среднее значение измеряемого показателя;

[X] - допустимая граница показателя;

Xmax, Xmin - максимальное и минимальное значения контролируемого показателя в разовой пробе.

Численная оценка уровня качества связана с определением дефектности - процента выхода измеряемого показателя за допустимую границу параметра. Максимальное значение приемочного уровня дефектности, принятое для современного состояния дорожного строительства в России, равно 10 %.

Оценка уровня качества работ при 10 %-м приемочном уровне дефектности определяется в зависимости от пределов изменения текущего оценочного коэффициента качества Km: менее 0,27 - неудовлетворительно; 0,27…0,50 - удовлетворительно; 0,51…0,58 - хорошо; более 0,58 - отлично.

Для наглядности процесса статистического регулирования рационально применять контрольные карты, по оси абсцисс которых отложены номера проб, а по оси ординат - значение текущего оценочного коэффициента качества Km. Границы регулирования при 10%-м приемочном уровне дефектности соответствуют следующим значениям коэффициента Kn: нижняя Kmн - 0,27; предупреждающая Kmн - 0,50; заданная Kmз - 0,58.

По вычисленным и нанесенным на контрольную карту значениям текущего оценочного коэффициента качества Km технологическую операцию следует признать разлаженной, если одна точка вышла за пределы нижней границы регулирования Kmн или подряд три точки находятся ниже предупреждающей границы Kmn. Если точки группируются около предупреждающей границы, то операция стабильна, но выполняется неточно. В тех случаях, когда линия текущего оценочного коэффициента качества пересекает предупреждающую и заданную границы регулирования, операция нестабильна. Если нанесенные на контрольную карту точки расположены выше заданной границы регулирования Kmз, то качество выполняемых работ выше, чем предусмотрено.

На базе полученной по контрольной карте информации оперативно принимаются соответствующие решения по корректировке параметров операции.

Пример статистического регулирования качества уплотнения асфальтобетонного слоя приведен в прил. 7.

Статистический приемочный контроль заключается в определении показателей качества в случайно выбранных точках покрытия с последующим вычислением приемочного оценочного коэффициента качества

![]()

в

котором: ![]() , [х], σx - среднее арифметическое,

допустимое и среднее квадратическое отклонения контролируемого показателя; [kn] - допустимое значение

приемочного оценочного коэффициента качества (табл. 1.17); [С] - допустимое значение коэффициента

вариации показателя качества, соответствующее современному состоянию дорожного

строительства в России (табл. 1.18)

, [х], σx - среднее арифметическое,

допустимое и среднее квадратическое отклонения контролируемого показателя; [kn] - допустимое значение

приемочного оценочного коэффициента качества (табл. 1.17); [С] - допустимое значение коэффициента

вариации показателя качества, соответствующее современному состоянию дорожного

строительства в России (табл. 1.18)

Пример статистического приемочного контроля качества уплотнения асфальтобетонного покрытия приведен в прил. 8.

Таблица 1.17

|

Площадь участка, м2 |

Длина участка при ширине 7 м, м |

Количество точек испытаний |

Допустимое значение приемочного оценочного коэффициента [kn] |

|

Менее 200 |

Менее 30 |

5 |

0,675 |

|

200…325 |

30…50 |

7 |

0,755 |

|

326…800 |

51…120 |

10 |

0,828 |

|

801…2000 |

121…300 |

15 |

0,886 |

|

2001…5500 |

301…800 |

20 |

0,917 |

|

Более 5500 |

Более 800 |

25 |

0,936 |

Таблица 1.18

|

Контролируемый показатель |

Коэффициент вариации [Cv] |

|

Температура смеси при укладке |

0,10 |

|

Предел прочности при сжатии при температуре 50°С |

В соответствии с табл. 9 ГОСТ 9128 |

|

Ширина покрытия |

0,02 |

|

Толщина покрытия |

0,20 |

|

Плотность асфальтобетона |

0,02 |

|

Модуль упругости на покрытии |

0,20 |

|

Коэффициент сцепления покрытия |

0,12 |

|

Просвет под трехметровой рейкой |

0,80 |

По данным табл. 1.19 оценивается уровень качества принимаемых работ.

Таблица 1.19

|

Оценка качества работ |

Пределы изменения коэффициента качества К в зависимости от количества испытаний |

|||||

|

5 |

7 |

10 |

15 |

20 |

25 |

|

|

Неудовлетворительно |

<0,65 |

<0,76 |

<0,83 |

<0,89 |

<0,93 |

<0,94 |

|

Удовлетворительно |

0,66…1,22 |

0,77…1,34 |

0,84…1,25 |

0,90…1,25 |

0,93…1,25 |

0,95…1,26 |

|

Хорошо |

1,23…1,43 |

1,25…1,51 |

1,26…1,55 |

1,26…1,58 |

1,26…1,59 |

1,27…1,60 |

|

Отлично |

>1,44 |

>1,52 |

>1,56 |

>1,59 |

>1,60 |

>1,61 |

2. ПОДГОТОВИТЕЛЬНЫЙ ПЕРИОД ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СТРОИТЕЛЬСТВА АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

2.1. ВХОДНОЙ КОНТРОЛЬ КАЧЕСТВА МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Щебень и гравий

Для приготовления асфальтобетонных смесей применяют щебень из плотных горных пород и гравий, щебень из шлаков, которые должны соответствовать требованиям ГОСТ 8267 и ГОСТ 3344. Кроме того, в асфальтобетонных смесях могут использоваться местные каменные материалы, отвечающие требованиям технической документации, согласованной в установленном порядке.

Зерна щебня должны быть кубовидной или тетраэдальной формы. Щебень с зернами игловатой и лещадной формы подвергается наибольшему дроблению при уплотнении. Согласно п. 5.15 ГОСТ 9128 содержание зерен такой формы в щебне и гравии, в % по массе, должно быть не более: для смесей типов А и высокоплотных - 15; для смесей типа Б - 25; для смесей типа В - 35.

Гравийно-песчаные смеси по зерновому составу должны отвечать требованиям ГОСТ 23735, а гравий и песок, входящие в состав этих смесей, - требованиям ГОСТ 8267 и ГОСТ 8736 соответственно. Прочность и морозостойкость щебня и гравия для горячих асфальтобетонных смесей должны соответствовать указанным в табл. 2.1.

Щебень и гравий из горных пород, щебень из шлаков черной и цветной металлургии испытывают по ГОСТ 8269 и ГОСТ 3344 соответственно.

Периодичность контроля приведена в прил. 9 (табл. П.9.1).

Таблица 2.1

(Извлечение из табл. 10 ГОСТ 9128)

|

Наименование показателя |

Значение показателя для смесей марки |

||||||||

|

I |

II |

III |

|||||||

|

Вид и тип смеси и асфальтобетона |

|||||||||

|

высокоплотные, А |

Б |

пористые и высокопористые |

А |

Б |

В |

пористые и высокопористые |

Б |

В |

|

|

Марка, не ниже по дробимости: |

|

|

|

|

|

|

|

|

|

|

а) щебня из изверженных и метаморфических горных пород |

1200 |

1200 |

800 |

1000 |

1000 |

800 |

600 |

800 |

600 |

|

б) щебня из осадочных горных пород |

1200 |

1000 |

600 |

1000 |

800 |

600 |

400 |

600 |

400 |

|

в) щебня из металлургического шлака |

- |

1200 |

800 |

1200 |

1000 |

800 |

600 |

800 |

600 |

|

г) щебня из гравия |

|

|

|

|

|

|

|

|

|

|

д) гравия |

- |

1000 |

600 |

1000 |

800 |

600 |

400 |

600 |

400 |

|

по истираемости: |

- |

- |

- |

- |

- |

600 |

400 |

600 |

400 |

|

а) щебня из изверженных и метаморфических горных пород |

И1 |

И1 |

Не норм. |

И2 |

И2 |

И3 |

Не норм. |

И3 |

И4 |

|

б) щебня из осадочных горных пород |

|

|

|

|

|

|

|

|

|

|

в) щебня из гравия и гравия |

И1 |

И2 |

Не норм. |

И1 |

И2 |

И3 |

Не норм. |

И3 |

И4 |

|

по морозостойкости для всех видов щебня и гравия |

- |

И1 |

Не норм. |

И1 |

И2 |

И3 |

Не норм. |

И3 |

И4 |

|

а) для дорожно-климатических зон I, II, III |

F50 |

F50 |

F25 |

F50 |

F50 |

F25 |

F15 |

F25 |

F25 |

|

б) для дорожно-климатических зон IV, V |

F50 |

F50 |

F25 |

F50 |

F25 |

F15 |

F15 |

F15 |

F15 |

Песок

Для приготовления асфальтобетонных смесей применяют пески природные и из отсевов дробления горных пород, отвечающие требованиям ГОСТ 8736, а также шлаковые по ГОСТ 3344. При этом марка по прочности песка из отсевов дробления горных пород и содержание глинистых частиц, определяемых методом набухания, для смесей и асфальтобетонов должны соответствовать указанным в табл. 2.2. Общее содержание пылеватых и глинистых частиц, а также зерен менее 0,16 мм в песке из отсевов дробления не нормируется.

Таблица 2.2

(Извлечение из табл. 11 ГОСТ 9128)

|

Наименование показателя |

Значение показателя для смесей и асфальтобетонов марок |

|||||||

|

I |

II |

III |

||||||

|

Вид и тип смеси и асфальтобетона |

||||||||

|

высокоплотные А, Б |

Г |

пористые и высокопористые |

А, Б, В |

Г, Д |

пористые и высокопористые |

Б, В |

Г, Д |

|

|

Марка по прочности песка из отсевов дробления горных пород и гравия, не менее |

800 |

1000 |

600 |

600 |

800 |

400 |

400 |

600 |

|

Содержание глинистых частиц, определяемое методом набухания, % по массе, не более |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

1,0 |

1,0 |

1,0 |