МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

ДОРОДНОЕ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЕ И

ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКОЕ ОБЪЕДИНЕНИЕ

НПО РОСДОРНИИ

РЕКОМЕНДАЦИИ

ПО РЕМОНТУ И УХОДУ ЗА ДЕФОРМАЦИОННЫМИ

ШВАМИ В МАЛЫХ И СРЕДНИХ МОСТАХ

Москва 1989

Рекомендации по ремонту и уходу

за деформационными швами в малых и средних мостах/ Министерство автомобильных

дорог РСФСР. - М.: ЦБНТИ Минавтодора РСФСР, 1989.

Настоящие

Рекомендации - второе издание документа, разработанного в 1982 г. В отличие от

предыдущего издания внесены дополнения, связанные с совершенствованием

классификации ремонтных работ, появлением новых материалов и механизмов,

представлены изменения в конструкции деформационных швов с указанием их применения.

Все это подтверждено новыми

данными исследований, результатами опытных работ и внедрения в практику решений

ранее изданных Рекомендаций, утвержденных Минавтодором РСФСР 15.06.81 пр. №16.

Данный документ - как

практическое руководство по ремонтным работам - предназначен для работников

дородно-эксплуатационной службы.

Составлены инж.

А.В. Бугуруслановым и канд. техн. наук В.И. Шестериковым. В разработке

принимала участие инж. О.В. Николаева.

Замечания и

предложения просим направлять по адресу:

125493. г. Москва, ул. Смольная,

д. 1/3, владение 2, НПО Росдорнии.

Долговечность проезжей части

автодорожных мостов и путепроводов во многом зависит от состояния конструкций

деформационных швов, своевременного и правильного выполнения профилактических и

ремонтных работ.

Многочисленные обследования

эксплуатируемых малых и средних автодорожных железобетонных мостов показывают,

что деформационные швы, заполненные мастиками, разрушаются через 3-5 лет, а

через 1-2 года в них нарушается

герметичность. Появление и развитие дефектов в шве не только снижает долговечность проезжей части мостов и ухудшает

условия движения (плавность, скорость, безопасность), но и отрицательно

сказывается на долговечности всего сооружения в целом.

В НПО Росдорнии разработана и

проверена технология ремонта деформационных швов в малых и средних мостах,

имеющих пролетные строения до 24 м,

установлен объем работ, выполняемый при содержании и ремонте искусственных

сооружений, определены межремонтные сроки (периодичность работ). Все эти

вопросы нашли отражение в настоящих Рекомендациях. Соблюдение требований,

приведенных в документе, позволит увеличить межремонтные сроки по сравнению с

существующими, сократить продолжительность ремонтных работ и затрат на

эксплуатацию деформационных швов. Рекомендации не применимы для районов со

среднесуточной минимальной температурой воздуха ниже минус 45°С, что определено

характеристиками практикуемых при ремонте материалов. Для заполнения швов

используют материалы на битумной основе, что делает реальным применение

разработанных методов ремонта любыми эксплуатационными организациями

Минавтодора РСФСР. Технологией предусмотрены работы по содержанию и ремонту

деформационных швов двух типов - закрытого и заполненного, как наиболее

распространенных в малых и средних мостах.

Рекомендации предназначены для

инженерно-технических работников, связанных с эксплуатацией малых и средних

автодорожных мостов. Они могут быть полезны специалистам, занимающимся

проектированием, изготовлением и эксплуатацией конструкций деформационных швов

в проезжей части автодорожных и городских мостов и путепроводов.

Зам. ген. директора канд. техн. наук А.Я.Эрастов

1.1. Настоящие рекомендации

могут быть использованы при ремонте и содержании конструкций деформационных

швов в железобетонных и сталежелезобетонных пролетных строениях, эксплуатируемых

на автомобильных дорогах РСФСР малых и средних мостов и путепроводов, а также в

больших мостах с пролетными строениями длиной не более 33 м.

В разработке приведены

конструкции и технология ремонта деформационных швов двух тиров - закрытого и

заполненного, допускающих перемещения концов пролетных строений в шве до 20 мм.

При больших перемещениях следует применять другие конструкции деформационных

швов [1].

1.2. Объем требуемых ремонтных

работ по устранению дефектов деформационных швов устанавливают по книгам

(журналам) искусственных сооружений, в которые записаны результаты текущих,

периодических и специальных осмотров. При планировании работ определяют методы их выполнения и объем требуемых

материалов.

1.3. Все ремонтные работы

следует вести в сухую погоду при температуре воздуха не ниже плюс 5°С, выполняя

их сразу по мосту в целом с организацией движения по объездному пути, либо

поочередно на одной половине проезжей части с временным прекращением движения.

При этом ширина полосы для движения транспортных средств должна быть не меньше

3 м, а ремонтируемого участка должна превышать половину ширины габарита (Г)

моста.

Движение автомобилей по

отремонтированному участку моста разрешается через 1-3 сут. в зависимости от

применяемых материалов.

1.4. В деформационных швах

заполненного и закрытого типа следует применять готовые мастики на битумной

основе, выпускаемые промышленностью: битумно-бутилкаучуковые (МББП) [2], резино-битумные (РБМ),

полимерно-битумные (ПБВ), битумно-изопреновые (МБИ). Допускается использование

резинобитумных мастик (РБВ), изготовляемых на стройплощадке [3].

Перед применением этих мастик требуется проверить основные их свойства

(температуру размягчения и хрупкости, относительное удлинение при растяжении).

Кроме указанных мастик практикуют тиоколовые герметики и различные пасты.

1.5. Для приготовления мастик на

основе битума в условиях строительного объекта следует применять составляющие

материалы, отвечающие требованиям действующих нормативно-технических

документов. Все материалы, заготовленные для ремонтных работ, должны иметь

паспорта, подтверждающие соответствие их ГОСТам и техническим условиям, и

указания о времени изготовления и сроке использования их. По истечении

гарантийного срока хранения материалов не допускается применение их без

проверки по всем показателям.

1.6. Настоящими Рекомендациями предусматривается выполнение

следующих видов работ:

А - уход за швами (очистка, промывка, заливка трещин,

добавление мастики);

Б - профилактические и планово-предупредительные работы

(восстановление мастики и кромок швов, ремонт окаймления, покрытия в зоне швов

и устранение бугров, усиление гидроизоляции, реконструкция водоотвода, ремонт

слоев одежды у швов и другие работы по восполнению износа и восстановлению

работоспособности швов);

В - замена деформационных швов (полное переустройство с

заменой отдельных элементов и восстановлением предусмотренного проектом типа

шва, замена шва на новый тип).

Виды работ А и Б относятся к содержанию мостов, а В - к их

ремонту в соответствии с утвержденной классификацией ремонтных работ (приказ по

Минавтодору РСФСР №72-ор от 16.06.88. Временная классификация работ по ремонту

и содержанию автомобильных дорог общего пользования).

2.1. В пролетных строениях малых и средних мостов устраивают

деформационные швы закрытого и заполненного типов при перемещениях концов

пролетных строений соответственно до 10 и 10 - 20 мм.

В швах закрытого типа зазор между сопрягаемыми пролетными

строениями сверху закрыт асфальтобетонным покрытием проезжей части, уложенным

без разрыва. В швах другого типа зазор заполняют герметизирующим материалом, а

покрытие выполнено с разрывом.

Различают две разновидности швов закрытого типа - с

армированным и неармированным асфальтобетонным покрытием и три варианта

заполненного типа асфальтобетонными и цементобетонными кромками, с металлическим

окаймлением (рис.

1, 2

А, Б).

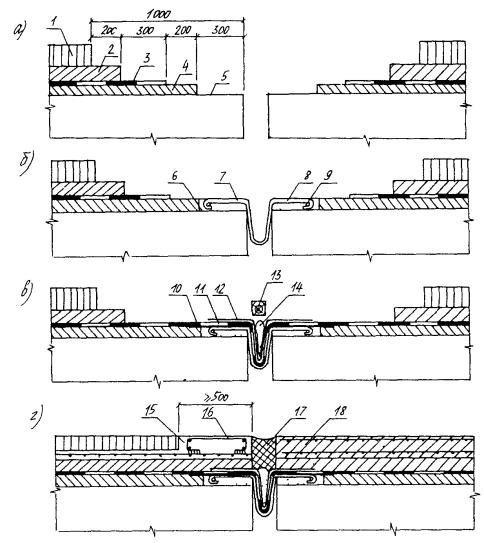

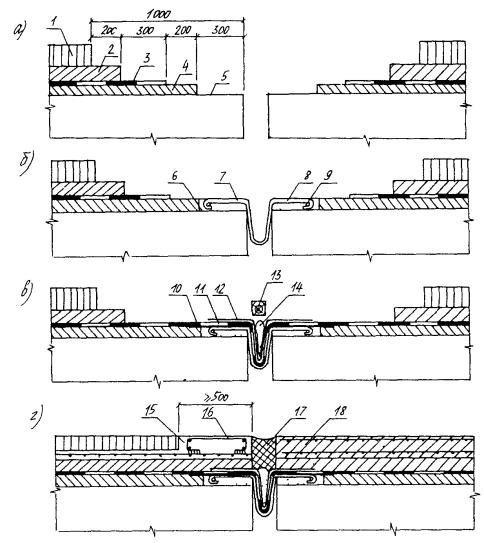

Рис.

1. Конструкции деформационных швов закрытого типа:

а - с непрерывным асфальтобетонным покрытием;

б - с

армированным покрытием;

1 - асфальтобетонное покрытие; 2 - защитный слой; 3 -

гидроизоляция, 4 - металлическая пластина, перекрывающая зазор (d = 8 - 10 втоплена в защитный слой); 5 - выравнивающий

слой; 6 - армирующие сетки; 7 - отделяющая прокладка; 8 - компенсатор, 9 - битумная

мастика; 10 - пористый заполнитель; 11 - балка; 12 - анкерный стержень; 13 -

уплотнитель

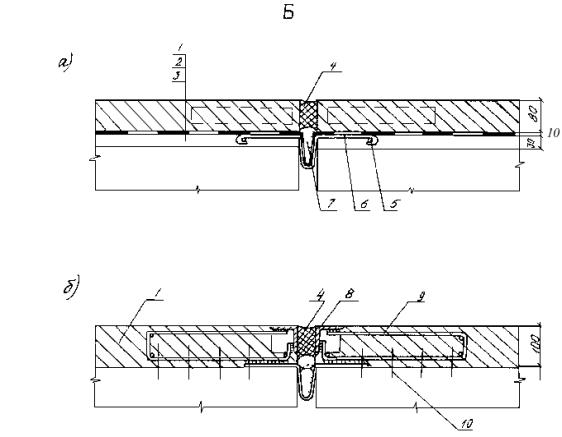

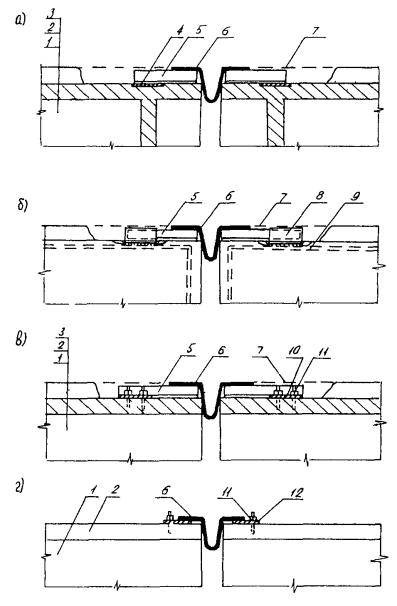

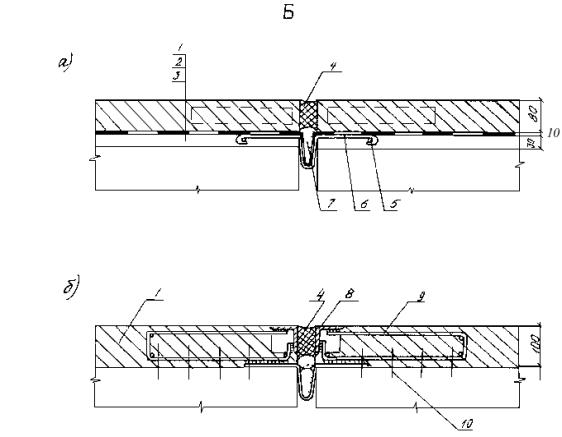

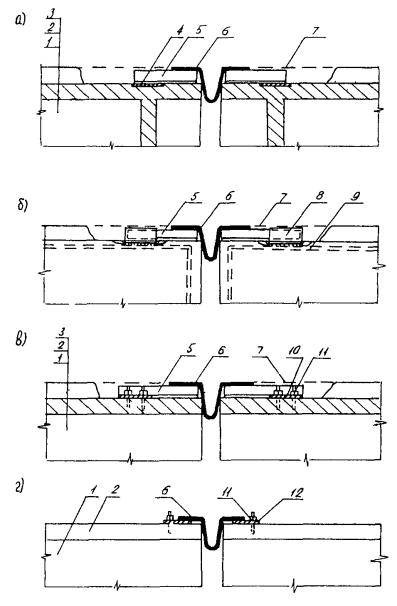

Рис. 2. Конструкции деформационных

швов заполненного типа

А - в асфальтобетонном

покрытии:

а -

с асфальтобетонными кромками;

б -

бетонным приливом;

в -

металлическим окаймлением;

1 -

асфальтобетонное покрытие; 2 - защитный слой; 3 - гидроизоляция; 4 -

существующий выравнивающий слой; 5 - новый выравнивающий слой (бетон или

полимербетон); 6 - металлическое окаймление; 7 - закладная деталь в балках; 8 -

стальная накладка толщиной 10 мм (шаг £600); 9 - металлический

компенсатор; 10 - неметаллический компенсатор; 11 - пористый заполнитель плиты;

12 - каркас бетонного прилива; 14 - бетонный прилив

Б - в цементобетонных

покрытиях:

а -

с оклеечной гидроизоляцией;

б -

без оклеечной гидроизоляции и с металлическим окаймлением;

1 - цементобетонное покрытие; 2 - гидроизоляция; 3 -

выравнивающий слой; 4 - мастика заполнения; 5 - анкерный стержень; 6 -

компенсатор; 7 - пористый заполнитель; 8 - металлическое окаймление; 9 -

арматурный каркас; 10 - вертикальные анкера

2.2.

Деформационные швы закрытого типа содержат:

металлический (или

неметаллический) компенсатор, закрепленный на концах пролетных строений и

предназначенный для удержания заполнения;

гидроизоляционный слой, дополненный

полиэтиленовой пленкой, стабилизированной сажей и заведенный в петлю

компенсатора;

пористое заполнение петли

компенсатора;

уплотнитель зазора в уровне

защитного слоя из пенопласта или дерева, предназначенный для предотвращения

вдавливания покрытия в зазор;

армированное или неармированное

асфальтобетонное покрытие, уложенное без разрыва.

Металлический компенсатор

вырезают из латунного листа или оцинкованного железа толщиной 1,0-1,2 мм и

придают ему форму лотка, В пролетном строении компенсатор закрепляют с помощью

горизонтальных анкерных полос, соединяемых с продольной арматурой (рис. 3а).

Неметаллический компенсатор

состоит из двух слоев гидростеклоизола, склеенных между собой мастикой и

приклеенных к выравнивающему слою (рис. 3б). Допускается оставлять

в деформационном шве металлические компенсаторы иной формы и размеров, если они

находятся в удовлетворительном состоянии. При этом дополнительно устраивают

неметаллический компенсатор.

Уплотнитель, применяемый в швах

закрытого типа (см. рис. 1), может быть выполнен из доски повышенной

влажности или пенопласта. Одновременно он является опалубкой для выравнивающего

слоя (рис. 4).

2.3. Деформационные швы

заполненного типа содержат:

металлический компенсатор

предназначен для удержания заполнения, состоит из гнутой тонколистовой стали

толщиной 2-2,5мм, закрепляется с помощью накладок (с шагом не более 0,6 м),

приваренных к закладным деталям, либо оголенной арматурой;

неметаллический компенсатор (см.

рис. 3б

и п. 2.2)

расположен по верху металлического, служит для отвода воды из шва и закрыт

сверху слоем гидроизоляции;

пористое заполнение петли

компенсатора уменьшает расход мастики;

заполнение в виде мастики или пасты в уровне защитного слоя

и покрытия (либо в уровне только асфальтобетонного покрытия, если его толщина

превышает 5 см) обеспечивает герметичность шва;

металлическое окаймление шва применяют для защиты кромок

бетонного прилива в пролетных строениях на дорогах (I и II категории) с большой интенсивностью

движения автомобилей.

Рис.

3. Металлические (а) и неметаллический (б) компенсаторы деформационных швов:

1 - лотковая часть компенсатора; 2 - полка

компенсатора; 3 - анкерные полосы; 4 - арматурный стержень; 5 - неметаллический

компенсатор; 6 - гидроизоляция; 7 - полиэтиленовая пленка

Рис.

4. Металлический компенсатор для деформационных швов заполненного типа:

1 - металлический компенсатор; 2 - накладки,

приваренные к закладным деталям или арматуре; 3 - сварной шов

Рис.

5. Сечение уплотнителей для деформационных швов

Рис.

6. Сечение окаймлений деформационных швов

2.4. Окаймление деформационных швов может быть выполнено из

уголкового прокатного профиля или стальной полосы (рис. 6). Окаймление

омоноличивают в бетонном приливе толщиной не менее 12 см. При меньшей толщине

бетона над гидроизоляцией у шва анкеры окаймления соединяют с оголенной

арматурой плиты пролетного строения и гидроизолируют (см. разд. 5).

2.5. Область применения конструкций деформационных швов

определяется следующими факторами: категорией автомобильной дороги, типом

покрытия проезжей части, климатическим районом расположения моста и величиной

перемещения в шве концов сопрягаемых пролетных строений.

Деформационные швы закрытого типа допускается устраивать на

мостах с асфальтобетонным покрытием проезжей части при перемещениях в шве не

более 5 мм на дорогах I-II категорий, более низких

категорий - до 10 мм.

Деформационные швы заполненного типа применяют на мостах с цементобетонным

покрытием при перемещениях в шве до 20 мм и с асфальтобетонным - до 15 мм.

Деформационные швы заполненного типа со стальным окаймлением

устраивают при перемещениях в швах до 20 мм на малых и средних мостах,

расположенных на дорогах I-II

категории, а также дорогах III

категории, если в составе движения преобладают грузовые автомобили и автобусы с

нагрузкой на ось не менее 100 кН и при интенсивности движения более 500

авт/сутки.

2.6. Величину расчетных перемещений концов пролетных

строений в уровне деформационных швов определяют по формуле:

(2.1)

(2.1)

где dвр, -

перемещения в шве от временной нагрузки;

DТ

- перепад температур конструкций, °С, равный  ;

;

a0 - коэффициент температурного линейного

удлинения a0 =10-5×1/град.;

l - длина пролетных строений1),

м;

1) Здесь и далее под этой величиной подразумевают длину,

с которой в шве собираются перемещения.

2.7. За температуру Tmax принимают максимальную среднесуточную температуру

воздуха tc,

увеличенную на половину средней амплитуды Аc суточного колебания температур2).

Для массивных железобетонных конструкций с толщиной

элементов стенок, плит, полок более 60 см Tmax = tc

(коробчатых пролетных строениях толщины стенок и плит суммируют).

За температуру Tmin принимают минимальную среднесуточную tнс, а для

массивных железобетонных конструкций - среднюю за пять наиболее холодных суток tнп температуру

воздуха2).

2) По данным СНиП 2.01.01-82.

2.8. Территория РСФСР для

применения конструкций деформационных швов может быть разделена на три

строительно-климатические зоны по минимальной среднесуточной температуре

воздуха:

|

СТЗ

|

I

|

II

|

IIа

|

IIб

|

III

|

IIIa

|

IIIб

|

|

tнс,°С

|

до -20

|

до 40

|

от -20

до -30

|

от -30

до -40

|

ниже

-40

|

от -40

до -50

|

ниже

-50

|

Ремонтировать деформационные швы по

данным Рекомендациям возможно в районах с температурой tнс до -45°С. Для остальных

районов СТЗ материалы, технология ремонтных работ и предельные длины пролетных

строений, в которых выполняют ремонт швов, должны согласовываться с базовым

научно-исследовательским институтом. Карта районирования по СТЗ приведена в прил. 1.

2.9. Длины железобетонных и сталежелезобетонных пролетных

строений, в которых допускается применение тех или иных конструкций швов, даны

в табл. 2.1

в зависимости от района расположения моста.

Таблица 2.1

|

СТЗ

|

tнс,

°С

|

Длины пролетных строений, м

|

|

до 9

|

12

|

15

|

18

|

21

|

24

|

33

|

42

|

|

|

|

А. Железобетонные пролетные строения

|

|

I

|

-20

|

Н

|

Н

|

Н

|

НА, М

|

М

|

М

|

MБ

|

MБ

|

|

IIа

|

-25

|

Н

|

Н

|

Н

|

НА, М

|

М

|

М

|

MБ

|

-

|

|

|

-30

|

Н

|

Н

|

Н

|

М

|

М

|

MБ

|

MБ

|

-

|

|

IIб

|

-35

|

Н

|

Н

|

Н

|

М

|

М

|

MБ

|

MБ

|

-

|

|

|

-40

|

Н

|

Н

|

М

|

М

|

М

|

MБ

|

-

|

-

|

|

IIIa

|

-45

|

Н

|

Н

|

М

|

М

|

MБ

|

МБ

|

-

|

-

|

|

Б. Сталежелезобетонные

|

|

I

|

-20

|

Н

|

Н

|

М

|

М

|

МБ

|

MБ

|

MБ

|

-

|

|

IIа

|

-25

|

Н

|

Н

|

М

|

М

|

MБ

|

MБ

|

-

|

-

|

|

|

-30

|

Н

|

Н

|

М

|

М

|

MБ

|

MБ

|

-

|

-

|

|

IIб

|

-35

|

Н

|

Н

|

М

|

М

|

MБ

|

MБ

|

-

|

-

|

|

|

-40

|

Н

|

Н

|

М

|

М

|

MБ

|

MБ

|

-

|

-

|

|

IIIа

|

-45

|

Н

|

М

|

М

|

МБ

|

МБ

|

-

|

-

|

-

|

В табл. 2.1 приняты обозначения:

Н - закрытые швы с непрерывным

асфальтобетонным покрытием (рис. 1а);

НА - то же, с армированным

покрытием (см. рис.

1б);

М - заполненные швы с мастикой

(асфальтобетонные кромки, см. рис. 2а);

MБ - то же, с бетонными кромками или

окаймлением (см. рис. 2б, в).

Предельные длины массивных железобетонных пролетных

строений (например, коробчатого сечения), в которых устраивают швы закрытого и

заполненного типов, могут быть увеличены по сравнению с данными табл. 2.1

на 25%. В пролетных строениях с цементобетонным покрытием делают швы

заполненного типа по рис. 2б, в.

2.10. Над концами пролетных

строений, опирающихся на неподвижные опорные части, применяют деформационные

швы закрытого типа, приведенные в табл. 2.2.

Таблица 2.2

|

Тип

деформационного шва

|

Вид пролетного строения и длина его, м

|

|

железобетонные, плитные и ребристые (массивные)

|

сталежелезобетонные

|

|

Закрытый

|

до 21(24)

|

15

|

|

Заполненный:

|

|

|

|

с асфальтобетонными кромками

|

до 33(42)

|

до 24 (СТЗ I, IIа)

21 (СТЗ IIб, IIIа)

|

|

с бетонными кромками

|

|

до 42 (СТЗ I, IIа)

33 (СТЗ IIб,IIIа)

|

2.11. Область применения различных

материалов для заполнения деформационных швов приведена в табл. 2.3

в зависимости от материала пролетного строения, типа покрытия и района

расположения моста.

В табл. 2.3 подобран оптимальный материал для зоны

и пролета. Возможно применение материалов для больших пролетов и низких

температур.

Предусмотрено следующее использование мастик:

МББП - битумно-бутилкаучуковых;

МБИ - битумно-изопреновых [4];

РБВ - резинобитумных вяжущих;

ПБВ - полимерно-битумных [5];

Т - тиоколовых герметиков.

Марки материалов для заполнения швов и условия их применения

даны в разд. 4.

3.1. Уход за швами включает работы, выполняемые для

поддержания швов в исправности:

а) очистка швов и прилегающих к ним покрытий и зазоров, а

также лотков, концевых участков пролетных строений и опорных площадок от пыли,

грязи, снега; сколка льда у тротуаров;

Таблица 2.3

А. Железобетонные пролетные

строения

|

СТЗ

|

tнс,

°С

|

Длина пролетного строения, м

|

|

12

|

15

|

18

|

21

|

24

|

33

|

42

|

15

|

18

|

21

|

24

|

|

Цементобетонного покрытия

|

Асфальтобетонного покрытия

|

|

I

|

-20

|

РБВ-2

|

РБВ-2

|

РБВ-2

|

РБВ-2

|

РБВ-2

|

МББП-65

|

МББП-65

|

РБВ-2

|

РБВ-2

|

РБВ-2

|

МББП-65

|

|

IIа

|

-25

|

РБВ-2

|

РБВ-2

|

РБВ-1

|

РБВ-1

|

МББП-65

|

МББП-65

|

*

|

РБВ-2

|

РБВ-2

|

РБВ-1

|

МББП-65

|

|

|

-30

|

РБВ-1

|

РБВ-1

|

РБВ-1

|

МББП-65

|

МББП-65

|

МББП-65

|

*

|

РБВ-2

|

РБВ-1

|

МББП-65

|

МБИ-8

|

|

IIб

|

-35

|

МББП-65

|

МББП-65

|

МББП-65

|

МББП-05

|

МББП-65

|

ПБВ

МБИ-6

|

*

|

РБВ-1

|

ЖББП-65

|

ПБВ

МБИ-8

|

МБИ-8

|

|

|

-40

|

МББП-65

|

МББП-65

|

МББП-65

|

ПБВ

МБИ-8

|

ПБВ

МБИ-8

|

ПБВ

|

*

|

ПБВ

МБИ-8

|

ПБВ

МБИ-8

|

ПБВ

МБИ-8

|

*

|

|

IIIа

|

-45

|

МББП-65

|

ПБВ

МБИ-8

|

ПБВ

МБИ-8

|

ПБВ

MБИ-8

|

Т

|

*

|

*

|

ПБВ

МБИ-8

|

ПБВ

МБИ-8

|

*

|

*

|

Б. Сталежелезобетонные пролетные строения

|

СТЗ

|

tнс,

°С

|

Длина пролетного

строения м

|

|

до 12

|

18

|

24

|

33

|

до 12

|

18

|

24

|

|

Цементобетонного

покрытия

|

асфальтобетонного

покрытия

|

|

I

|

-20

|

РБВ-2

|

РБВ-2

|

МББП-65

|

МББП-65

|

РБВ-2

|

РБВ-2

|

*

|

|

IIa

|

-25

|

РБВ-2

|

РБВ-1

|

МББП-65

|

*

|

МББП-65

|

МББП-65

|

*

|

|

|

-30

|

РБВ-1

|

МББП-65

|

МББП-65

|

*

|

МББП-65

|

МББП-65

|

*

|

|

IIб

|

-35

|

МББП-65

|

МББП-65

|

ПБВ

МБИ-8

|

*

|

ПБВ

МБИ-8

|

ПБВ

МБИ-8

|

*

|

|

|

-40

|

МББП-65

|

ПБВ

МБИ-8

|

Т

|

*

|

ПБВ

МБИ-8

|

ПБВ

МБИ-8

|

*

|

|

IIIа

|

-45

|

ПБВ

МБИ-8

|

Т

|

*

|

*

|

ПБВ

МБИ-8

|

МБИ-8

|

*

|

Примечание. В табл. 2.3

прочерк соответствует применению швов закрытого типа, а звездочка - швов с

резиновыми компенсаторами К-8

б) текущие, периодические и специальные осмотры швов,

проводимые в процессе освидетельствования искусственных сооружений и в сроки,

оговоренные соответствующими нормативными документами. В зависимости от вида

осмотр проводят мостовые мастера, главный инженер эксплуатационного подразделения,

мостоиспытательные станции или специальные комиссии.

Результаты осмотра с перечислением выявленных дефектов h указанием объема ремонтных

работ заносят в книгу искусственных сооружений. Перечень наиболее

распространенных дефектов в деформационных швах приведен в табл. 3.1;

в) заливка трещин в асфальтобетонном покрытии у швов

битумным (резинобитумным) вяжущим (при толщине трещин свыше 1 мм) или жидким

битумом (при трещинах раскрытием до 1 мм).

Работы по уходу за швами финансируются за счет средств,

выделяемых на содержание дорог (мостов), и могут выполняться дорожными

ремонтными бригадами в составе ДРСУ.

3.2. Профилактические и планово-предупредительные работы

(ППР): предупреждение разрушения швов и исправление мелких повреждений,

постоянно возникающих в процессе эксплуатации искусственных сооружений,

проводимые в течение всего года (по мере необходимости) с учетом межремонтных

сроков.

К таким видам работ относят:

а) ликвидацию волн и наплывов в покрытии у шва;

б) заделку выбоин и просадок в зоне шва;

в) заливку швов мастикой;

г) замену заполнения швов, а также тротуарных блоков;

д) ремонт покрытия (заделка трещин, сколов кромок и

раковин);

е) ремонт защитного слоя и гидроизоляции шва;

ж) заделку трещин, сколов и раковин в железобетонной плите

проезжей части;

з) восстановление или замена окаймления.

Кроме того, при ППР на мосту выполняют и работы по замене

швов на отдельных участках (протяженностью не более 30 %), ремонту примыкающих

к шву слоев одежды. Указанные работы финансируются также за счет средств,

выделяемых на содержание дорог (мостов) и должны производиться

специализированными бригадами (звеньями), входящими в состав МЭУ и МРСУ.

Затраты планируют по укрупненным измерителям.

3.3. Замена швов (ремонт). При

восстановлении конструкций шва одновременно усовершенствуют узлы и детали. Эти

работы включают восстановление: всех слоев одежды мостового полотна в зоне шва;

компенсаторов (возможна замена); первоначальной конструкции шва, а также замена

предусмотренного проектом типа шва.

При замене швов могут быть применены конструкции:

более простые, рассчитанные на меньшие перемещения концов

пролетных строений моста (закрытого типа вместо заполненного и заполненного -

вместо стального шва);

более сложные, предусматривающие большие перемещения концов

пролетных строений моста (заполненного типа вместо закрытого, шва с резиновым компенсатором (К-8) вместо шва с

мастичным заполнением) [1].

Вид работ устанавливают для каждого конкретного сооружения

отдельно путем сравнения существующей конструкции шва с рекомендуемой к

применению по табл.

2.1 с учетом соответствующей длины пролетного строения и района

расположения данного моста, а выбор мастики - по табл. 2.3.

Работы по замене швов финансируют за счет средств,

выделяемых на ремонт дорог (мостов), и выполняются специализированными

бригадами (звеньями), входящими в состав МРСУ или МСУ.

3.4. Межремонтные сроки, приведенные в табл. 3.1

(периодичность ППР и ремонта), выше нормативных1), что достигается

при условии соблюдения требований по уходу, изложенных в настоящих

Рекомендациях.

1) Временное положение о межремонтных сроках службы

капитальных автодорожных мостов и путепроводов утв. Минавтодором РСФCP 03.07.89.

Таблица 3.1

|

№ п/n

|

Вид дефекта

|

Причина неисправности

|

Вид и метод ремонта

|

Периодичность ремонтных работ

|

|

Швы закрытого

типа с непрерывным асфальтобетонным покрытием

|

|

1.

|

Поперечные трещины в покрытии над швом

(прямолинейного или

криволинейного очертания)

|

Растягивающие усилия, действующие на покрытие при

температурных перемещениях пролетных строений

|

Уход.

Заделка трещин битумной мастикой или вяжущими с

присыпкой песком

|

1 раз в год

(весной)

|

|

2.

|

Поперечные трещины в покрытии над осью шва и

параллельно с двух сторон

(прямолинейного или криволинейного очертания)

|

То же

Неплотное опирание металлического компенсатора на

основание

|

ППР. Вырубка покрытия и защитного слоя у шва, подливка

цементного раствора под компенсатор, закрепление компенсатора, восстановление

слоев проезжей части (включая гидроизоляцию, защитный слой, покрытие)

|

1 раз в 4-5 лет

|

|

3.

|

Трещины в покрытии произвольного очертания на

отдельных участках с просадкой покрытия (участки овальной формы)

|

Неудовлетворительное сцепление покрытия с защитным

слоем, попадание воды под покрытие со стороны поперечной трещины

|

Уход.

Очистка и заливка трещин, заделка просадок

|

1 раз в 1-2

года (летом)

|

|

4.

|

Сетка трещин в покрытии (зона шва)

|

Недостаточное уплотнение асфальтобетона, малая

толщина покрытия, дефекты в защитном слое, низкое качество покрытия

|

ППР. Замена покрытия картами или на всю длину шва,

увеличение толщины покрытия поверхностный ремонт защитного слоя

|

1 раз в 4-5 лет

|

|

5.

|

Выбоины в покрытии

|

Отсутствие сцепления покрытия с защитным слоем,

попадание в трещины каменных материалов (развитие дефекта см. поз. 3)

|

ППР.

Замена покрытия малыми картами

|

По мере

появления

|

|

6.

|

Образование бугров над швом с трещинами

|

Недопустимые для данного типа шва перемещения концов

пролетных строений

|

Ремонт

Переделка деформационного шва на шов заполненного

типа, замена покрытия у шва

|

1 раз в 5-6 лет

|

|

7.

|

Протекание воды через конструкцию шва (снизу компенсатор

мокрый, влажная опорная площадка и шкафная стенка)

|

Неудовлетворительная гидроизоляция

|

ППР.

Снятие покрытия и защитного слоя, усиление

гидроизоляции, восстановление слоев, замена заполнения петли компенсатора

|

1 раз в 5-6 лет

|

|

8*.

|

Разрушение компенсатора, продавливание в зазор

заполнения обломков асфальтобетона

|

Недостаточное крепление компенсатора и неплотное его

опирание на основание, большой зазор между торцами сопрягаемых пролетных

строений, отсутствие заполнения в уровне защитного слоя

|

Ремонт.

Полное восстановление конструкции шва

|

1 раз в 10 лет

|

|

Швы закрытого

типа с армированным асфальтобетонным покрытием

|

|

9.

|

Продольные и поперечные трещины в покрытии,

образующие сетку (на большей части длины шва)

|

Недостаточное уплотнение или малая толщина покрытия,

отсутствие сцепления слоев покрытия

|

ППР.

Замена асфальтобетонного покрытия у шва (верхнего

слоя)

|

По мере появления

|

|

10.

|

Две параллельные трещины вдоль оси шва (по краям

отделяющей прокладки)

|

Недостаточное армирование (применение сетки с недостаточной

прочностью), недостаточная длина анкерного участка сетки

|

ППР.

Замена асфальтобетонного покрытия и армирующей сетки

|

1 раз в 5-6 лет

|

|

11.

|

Мелкие поперечные трещины в покрытии

|

Растягивающие усилия, действующие на покрытие,

применение шва в районах севернее допускаемых

|

Уход.

Очистка и заливка трещин

|

1 раз в год

|

|

Швы

заполненного типа в пролетных строениях с асфальтобетонным покрытием**

|

|

12.

|

а) Частичный вынос мастики

|

Нарушение сцепления из-за естественного старения

|

Уход.

Продувка шва. Доливка мастики

|

1 раз в 2-3 года

|

|

|

б) Частичный вынос мастики из зазора, загрязнение

зазора

|

Применение недолговечных материалов в качестве

заполнения, старение их

|

ППР.

Замена заполнения в уровне покрытия шва (мастикой)

|

1 раз в 4-6 лет

|

|

13.

|

Разрушение мастики, образование бугров

|

Недопустимые для данного типа шва перемещения концов

пролетных строений

|

Ремонт.

Переделка старого на шов с бетонными

кромками

|

1 раз в 10-15 лет

|

|

14.***

|

Трещины в покрытии параллельно зазору с двух сторон

|

Неплотное опирание металлического компенсатора на

нижележащую поверхность

|

ППР.

Вырубка покрытия защитного слоя и изоляции у шва,

заливка цементного раствора под компенсатор и его закрепление либо устройство

неметаллического компенсатора, восстановление слоев, заливка шва мастикой

|

1 раз в 5-6 лет

|

|

15.

|

Разрушение кромок швов с образованием выбоин

|

а) Применение мастики с недопустимо низкой

температурой размягчения, засорение зазора каменными материалами

|

ППР.

Частичная замена мастики, ремонт кромок

|

1 раз в 3-5 лет

|

|

|

|

б) Недопустимый зазор в покрытии

|

Замена покрытия у швов и мастики с устройством

требуемого зазора

|

При обнаружении

|

|

16.

|

Продавливание в зазор компенсатора, заполнения и

каменных материалов, разрывы в компенсаторе

|

Недостаточное крепление компенсатора, применение

недолговечного материала для заполнения, большая ширина зазора

|

Ремонт

Полное восстановление конструкции шва с усилением

компенсатора или замена конструкции на соответствующую, см. п. 3.3 Рекомендаций

|

1 раз в 10-15 лет

|

|

Швы заполненного

типа в пролетных строениях с бетонным покрытием (бетонным приливом) ****

|

|

17

|

Поверхностные дефекты покрытия (выкрашивание,

шелушение, раковины)

|

Низкое качество материалов, нарушение технологии,

неудовлетворительный уход

|

Уход.

Обычные методы ухода за цементобетонным покрытием

|

|

|

18.

|

Трещины у кромок швов, разрушение кромок

|

Недопустимый зазор в покрытии, попадание в зазор

каменных материалов

|

ППР.

Восстановление бетона с применением полимербетонных

композиций

|

1 раз в 4-6 лет

|

|

19.

|

Образование бугров, трещин в бетонном приливе,

деформация бетонных приливов под нагрузкой

|

а) Недопустимые для данного типа шва перемещения

концов пролетных строений

|

Ремонт.

Замена конструкции шва на иную, допускающую большие

перемещения

|

1 раз в 10-15 лет

|

|

|

|

б) Большой разрыв в покрытии, малая толщина и

недостаточная ширина бетонного прилива

|

Восстановление покрытия у шва с заменой заполнения

|

1 раз в 5-6 лет

|

|

20.

|

Коррозия и разрушение металлического компенсатора,

нарушение анкеровки

|

Отсутствует антикоррозионная защита, недостаточная

анкеровка

|

Ремонт.

Полная замена конструкции шва

|

1 раз в 15-20 лет

|

|

Швы

заполненного типа с металлическим окаймлением

|

|

21.

|

Трещина вдоль окаймления в покрытии, разрушение

кромок у трещины

|

Недостаточное уплотнение бетона при приливе,

несоответствующее качество материалов

|

Уход.

Очистка и заливка трещин

|

1 раз в год (летом)

|

|

22.

|

Разрушение покрытия у окаймления, выбоины

|

Нарушение технологии строительства,

неудовлетворяющее качество материалов (развитие дефекта - см. поз. 21)

|

ППР.

Очистка щелей и выбоин, инъектирование раствора,

поверхностный ремонт бетона

|

1 раз в 3 года

|

|

Проявляются,

как правило, одновременно с потерей герметичности.

|

|

23.

|

Разрушение окаймления, отрыв его от бетона

|

Недостаточное сечение анкеров, невыдержанная толщина

бетонного прилива

|

ППР.

Замена

бетонного покрытия (прилива) у шва с установкой нового окаймления

|

1 раз в 8-10 лет

|

|

24.

|

Разрушение окаймления, прилегающих слоев одежд и

повреждение плиты

|

Отсутствие работ по содержанию, приведение к

развитию дефектов, изложенных в поз. 21-23

|

Ремонт.

Полная замена швов с восстановлением плиты

|

При обнаружении

|

|

*Проявляется одновременно с дефектами, перечисленными

в поз. 2, 5 и 7. Для швов

этого типа характерны также дефекты, представленные в позициях 1, 3, 6-8.

**Для швов этого типа характерны

также дефекты, указанные в поз. 5, 7.

***Проявляется, как правило,

одновременно с потерей герметичности.

****Для швов этого типа характерны

также дефекты, перечисленные в поз. 7, 12, 16.

|

|

|

|

|

|

|

|

Таблица

4.1

Горячие битумные мастики для гидроизоляции

конструкции швов

|

№

составов*

|

Содержание компонента, в частях по массе

|

Область применения

|

|

вяжущее

|

пластификатор

|

наполнитель

|

климатическая зона

|

расчетная температура, °С

|

|

битум нефтяной

|

индустриальное масло

И-50А ГОСТ 20779-88

|

машинное масло

ГОСТ 1667-68d

|

асбест хризотиловый

7 сорта

ГОСТ 12871-83

|

минеральный порошок ГОСТ 16557-78

|

|

"пластбит" ТУ 38-101580-75 или мастика

МБР

ГОСТ 15836-79

|

Строительный БН 70/30

ГОСТ 6617-76

|

кровельный марки БНК

ТУ 38-101566-75

|

Дорожный БНД 60/90

ГОСТ 22245-76

|

|

1

|

95-100

|

-

|

-

|

-

|

5-0

|

-

|

0

|

-

|

I

|

выше -20

|

|

2

|

85-90

|

-

|

-

|

-

|

15-10

|

-

|

0

|

-

|

II

|

от -20 до -40

|

|

3

|

75-80

|

-

|

-

|

-

|

25-20

|

-

|

25-20

|

-

|

III

|

ниже -40

|

|

4

|

-

|

90-100

|

-

|

-

|

10-0

|

-

|

0

|

-

|

I

|

выше -20

|

|

5

|

-

|

75-80

|

-

|

-

|

25-20

|

-

|

25-0

|

-

|

II

|

от -20 до -40

|

|

6

|

-

|

-

|

95

|

-

|

5

|

-

|

0

|

-

|

I

|

выше -20

|

|

7

|

-

|

-

|

85-90

|

-

|

15-10

|

-

|

25-0

|

-

|

II

|

от -20 до -40

|

|

8

|

-

|

-

|

-

|

65

|

-

|

10

|

25

|

-

|

II, IIIa

|

от -20 до -40

|

|

9

|

-

|

-

|

-

|

60

|

-

|

-

|

20

|

20

|

I, II

|

от -20 до -40

|

|

10

|

-

|

-

|

-

|

70

|

-

|

5

|

25

|

-

|

II

|

от -20 до -40

|

|

11

|

-

|

-

|

-

|

75

|

-

|

-

|

25

|

-

|

I

|

выше -20

|

*Составы №№ 1-7 разработаны ЦНИИСом;

составы

№ 8-11 разработаны Союздорнии.

4.1. Для устройства компенсатора в

деформационных швах закрытого и заполненного типа (с мастичным заполнением)

следует применять:

- латунь полосовую толщиной 1,0-1,2 мм по ГОСТ 931-78;

- оцинкованное железо толщиной 1,0-1,2 мм по ГОСТам 8075-56* и 19904-74, защищенное от

коррозии двумя слоями битумного лака;

- сталь тонколистовую толщиной 2-2,5 мм по ГОСТ 14918-60;

- гидростеклоизол марки "Т" по ТУ МНХП

400-1-51-75.

4.2. Для изоляции конструкций

швов используют:

- гидростеклоизол (см. п. 4.1);

- стеклоткань марки Эз-200

(ССТЭ-6) по ГОСТ

8481-75;

- полиэтиленовую пленку,

стабилизированную сажей, марки "С" по ГОСТ 10354-82;

- битумные мастики,

приготавливаемые на строительной площадке из компонентов, указанных в табл. 4.1.

4.3. Для заполнения петли

компенсатора применяют:

- пористый жгут «Гернит-II» из резиновой смеси

ИР-73-51 по ТУ МНХП 480-1-119-71;

- пеньковый канат по ГОСТ

483-75, пропитанный одним из

следующих масляных антисептиков: каменноугольным маслом по ГОСТ 2770-74Е,

сланцевым маслом по ГОСТ 10835-78.

4.4. Для отделения покрытий в

швах закрытого типа используют прокладки из двух слоев рубероида, склеенных

битумом или мастикой. Для армирования асфальтобетона в этих швах - стеклосетки

СПАП (сетка стеклянная перевивочная армирующая пропитанная) по ТУ МХП

6-11-217-71 с размером ячеек 5 и 10 мм. Сетки изготовляют шириной 800, 1000,

1230 и 1400 мм и поставляют в

рулонах длиной 50 м.

4.5. В деформационных швах

заполненного типа применяют мастики:

- горячую заводского

изготовления пластифицированную битумно-каучуковую мастику марки МББП-65

(Лило-65 по ТУ 21-2710-83 [2]);

- горячую битумно-изопреновую

мастику МБИ-8 по ТУ 218-РСФСР-539-85 [4];

- горячие резинобитумные (РБВ) и

полимерно-битумные (ПБВ) мастики [3];

- холодные тиоколовые герметики.

4.5.1. Пластифицированную

битумно-бутилкаучуковую мастику (МББП-65 «Лило-1») по ТУ 21-27-40-83

изготавливает Лилойский комбинат строительных материалов Груз. ССР и поставляет

заказчику в готовом к употреблению виде в бумажных или полиэтиленовых мешках

массой до 35 кг. Мастика должна храниться на стройплощадке в закрытом

помещении. Перед применением куски мастики разогревают в битумном котле-мешалке

при температуре не выше плюс 150°С при постоянном перемешивании до исчезновения

комков. Мастику МББП-65 рекомендуется применять в климатических районах I-IIIа с расчетной минимальной

температурой воздуха до минус 40°С в мостах, имеющих пролетные строения длиной

до 18 м.

Допускается применять мастику

(МББП-80 "Лило-2") взамен резинобитумных мастик (РБВ),

приготавливаемых на мосте при ремонте деформационных швов мостов, расположенных

в 1-й климатической зоне. Мастику «Лило-2»перед употреблением следует разогреть

до 180°С.

4.5.2. Мастика

битумно-изопреновая (МБИ-8) по ТУ 218 РСФСР 539-85, разработанная ОНИДЛ при

ВорИСИ и Гипродорнии на основе отходов производства кучука СКИ-3 производства

Волжского завода СК, имеет состав (табл. 4.2):

Таблица 4.2

|

Компонент

|

Содержание по массе, %

|

Температура,°С

|

Область применения

|

|

размягчения

|

хрупкости

|

|

1

|

2

|

3

|

4

|

5

|

|

Битум марки БНД

60/90 (ГОСТ 22245-76)

|

90

|

ü

ï

ý

ï

þ

|

60

|

-45

|

IIб, IIIа

|

|

Пластификатор

нефтяной гудрон ТУ-38-101582-75)

|

10

|

|

Изопреновый

каучук СКИ-3 по ГОСТ 14925-79 или отходы его производства с растворимостью в

бензине ³90%

|

8

|

|

Антисептик каменноугольная смола по ГОСТ 1462-80 (к

массе мастики)

|

1-3

|

Мастику приготавливают на АБЗ ДСУ-1

(раб. пос. Латное) Воронежавтодора на специальной технологической линии. Поставляют

в виде различно сформованных брикетов массой 7-10 кг, обернутых в непромокающую

мешочную бумагу или полиэтиленовую пленку. Мастику МБИ-8 хранят в закрытом

сухом складе. Для применения на месте работ мастику освобождают от тары,

загружают в котел, например РД-104, оборудованный мешалкой. Мастику

разогревают, перемешивая до 140-150°С, но не свыше 170°С. Время разогрева

должно быть не менее 3 ч, но и не более 8 ч. Материал должен быть израсходован;

допускается однократный повторный разогрев мастики. Мастика МБИ-8 пригодна для

применения в климатических районах IIб-IIIа с расчетной минимальной температурой воздуха до -45°С (длина

пролетных строений до 15 м при асфальтобетонном покрытии и 21 - при

цементобетонном), а при -40°С соответственно £33 м и £21

м.

4.5.3. Резинобитумные мастики (РБВ) приготовляют из исходных материалов на

стройплощадке. Резинобитумные мастики (РБВ-1 и РБВ-2) пригодны для применения в

климатических районах с расчетной минимальной температурой воздуха до -30°С

(длина пролетных строений до 18 м). Составы РБВ даны в табл. 4.3.

Таблица 4.3

|

№

составов мастик

|

Битум марки 60/90 (ГОСТ 22245-76)

|

Минеральный порошок (ГОСТ 16557-78)

|

Асбестовая крошка (ГОСТ 12871-83)

|

Резиновая крошка до 1 мм (СТУ 73-B-186-62)

|

Каменноугольное масло

(ГОСТ 2770-74Е)

|

Температура размягчения,

°С

|

Область применения, СТЗ

|

|

1

|

60

|

20

|

20

|

-

|

-

|

70-80

|

I

|

|

2

|

50

|

35

|

10

|

5

|

-

|

65

|

I

|

|

3

|

65

|

-

|

-

|

20

|

15

|

60-70

|

I, IIа

|

|

4

|

60

|

25

|

15

|

-

|

-

|

60-65

|

I, IIа

|

|

5

|

70

|

-

|

-

|

20

|

10

|

60

|

I, IIа

|

Примечания.

1. Допускается применение мастик других марок, прошедших лабораторные испытания

и отвечающих требованиям:

температура хрупкости - не

менее чем на 5°С ниже расчетной зимней среднесуточной температуры воздуха для

района строительства;

температуры размягчения -

60-70° С для СКЗ IIа, 65-80° С для СКЗ I;

относительное удлинение при

20° С не менее 100%.

2.

Составы 1. 2 соответственно РБВ-1 и РБВ-2 разработаны в Союздорнии, 3-5 - в

Гипродорнии.

4.5.4. Горячие

полимерно-битумные мастики (ПБВ) приготавливают на строительной площадке из компонентов, указанных в табл. 4.4,

разработанного Гипродорнии состава.

Таблица 4.4

|

Компонент

|

Содержание по массе, %

|

Температура °С

|

Область применения (СКЗ)

|

|

размягчения

|

хрупкости

|

|

Битум марки БНД 60/90 (ГОСТ 22245-767

|

95

|

ü

ï

ý

ï

þ

|

57

|

-47

|

I-IIIа

|

|

Летнее дизельное топливо (ЛДТ, ГОСТ 305-82)

|

5

|

|

Дивинилстирольный термоэластопласт (ДСТ-30, ТУ МНХП

38-40365-76)

|

4

|

|

Асбест хризотиловый 7 сорта (ГОСТ 12871-83)

|

0-15*

|

* Добавкой асбеста № 7 достигают показатель

теплостойкости, необходимый для применения мастики в данной СТЗ.

Полимерно-битумная мастика (ПБВ)

пригодна для применения в климатических районах IIб-IIIа с расчетной минимальной

температурой воздуха до -40°С (длина пролетных строений до 15 м при

асфальтобетонном покрытии и 21 - при цементобетонном покрытии), а при -40° С

соответственно £33

и £21

м.

4.5.5. Для заполнения

деформационных швов рекомендуются к применению следующие тиоколовые герметики:

51-УТ-38 (модификации А и Б) по ТУ 38-105874-75; мастики «Гидром-1» и

«Гидром-2» по ТУ 38-105411-72; строительные мастики АМ-0,5 по ТУ 84-246-85. Они

поставляются заводами-изготовителями (Казанский завод РТИ и Московский завод

строительных красок и мастик) готовыми для употребления в виде комплекта,

состоящего из двух- или трех

отдельных компонентов: герметизирующей (уплотняющей) пасты, вулканизующей

(отверждающей) пасты и ускорителя вулканизации.

4.5.6. Из изученных в

Гипродорнии недефицитных материалов для применения в деформационных швах

рекомендуется тиоколовый герметик У-30 МЭС-10 (по ТУ 38-105462-72),

модифицированный эпоксидной смолой, каменноугольной смолой, ацетоном,

антраценовым маслом или их

комбинациями для мостов, расположенных в районах с расчетной минимальной

температурой воздуха ниже -40 до -50° С (епр

= 24 м).

В невулканизованном состоянии

тиоколовые герметики имеют пастообразную, вязкотекучую консистенцию и обычно

окрашены в черный цвет, что обусловлено применением вулканизующей пасты,

содержащей двуокись марганца.

Перед применением герметика

герметизирующую пасту смешивают с вулканизующей пастой, а при необходимости

добавляют ускоритель вулканизации в соответствии с принятой для каждого

герметика рецептурой.

Составы и свойства герметиков

приведены в табл.

4.5. Герметик 51-УТ-38 предназначен для заполнения и изоляции

температурных деформационных швов цементобетонных покрытий, взлетно-посадочных

полос аэродромов и др.

Мастика АМ-0,5 используется для

герметизации швов наружных стеновых панелей зданий и других сооружений, трещин

и неплотностей бетонных и железобетонных конструкций и для защиты от

атмосферной коррозии.

Мастики "Гидром-1"и

"Гидром-2" применяются для гидроизоляционных целей, а также для

герметизации деформационных швов.

Получение герметика состоит в последовательном смешении

компонентов в водоохлаждаемом смесителе с медленно вращающейся (не более 200

об/мин) мешалкой (во избежание разогрева массы герметика). Смешение компонентов

до получения однородной массы можно производить с помощью пневмо- и

электродрелей с укрепленными в патронах насадками-мешалками: в виде лопастей

типа крыльчаток или стержней, изогнутых в форме петли, двойной спиральной

лопасти и т.п. При этом время смешения при малой скорости (до 200 об/мин)

вращения составляет 5 мин, при скорости 600 - 3, а при 1000

об/мин продолжительность смешения еще меньше.

Приготовление герметика, например

51-УТ-38, производится в следующей технологической последовательности:

загружают в смеситель (полиэтиленовая или металлическая емкость, со стенок

которой легко удаляются остатки герметика в подвулканизованном состоянии)

герметизирующую пасту У-30, вводят в нее каменноугольную смолу и тщательно

перемешивают в течение 3-5 мин; затем добавляют равномерно вулканизующий агент

и продолжают процесс смешения до получения однородной по цвету консистенции и

составу массы. Для облегчения перемешивания вулканизующий агент -

двухромовокислый натр предварительно развести в ацетоне (в пропорции 5-10 масс.

ч. ацетона на 100 масс. ч. герметизирующей пасты), а затем уже вводить в

герметизирующую пасту. Для получения малого количества герметика (0,5-1 кг) или

в случае применения вулканизующего агента в виде раствора смешение можно

проводить вручную в фарфоровой ступке или другой емкости с помощью фарфорового,

металлического или деревянного шпателя.

Приготовленный герметик

выгружается из смесителя в емкость для транспортирования к месту работ. Процесс

приготовления и нанесения герметика следует производить при температуре 18-25°С и

относительной влажности воздуха 50-75%.

Технология нанесения герметика в паз шва следующая. Поверхность

герметизируемого шва (цементобетон) предварительно очищают от пыли и других

загрязнений металлической щеткой, а затем продувают сжатым воздухом. Места с

жировыми пятнами обрабатывают бензином марки БР-1 ("Галоша") или

БН-70 и протирают досуха чистыми тряпками.

Для механизированного заполнения

герметика деформационных швов мостов и покрытий дорог следует применять

специальные комплекты оборудования, включающие смесительный агрегат, заливщик

швов и приспособление для подготовки швов к заполнению (см. прил. 3).

При отсутствии механизмов и небольших объемах работ герметик пастообразной

консистенции наносят с помощью ножа или шпателя в паз шва вручную. Возможно

нанесение его кистью, разбрызгиванием или поливом из лейки, если в герметик

ввести растворитель (разбавитель). В качестве разбавителя можно применять:

ацетон, этилацетат, разжижители Р-4 и Р-5, метилэтилкетон, ацетат с ацетоном в

соотношении 1:1 и др. Для получения нужной консистенции герметика берут соотношение

100 масс. ч. разбавителя 10-50 герметизирующей пасты (нанесение кистью) и 10-85

масс. ч. (разбрызгивание, полив).

Следует лишь учитывать, что при

использовании низкокипящих растворителей (ацетона, этилацетата) -

жизнеспособность герметика значительно (в 1,5-2 раза) сокращается. Применение

этих растворителей в большом количестве (более 50 масс. ч.) нецелесообразно,

так как они не являются истинными растворителями жидкого тиокола. При

использовании высококипящих растворителей (циклогексанона Р-5) - герметик имеет

большую жизнеспособность, поэтому при необходимости можно вводить более 50

масс. ч. этих растворителей.

Розлив герметика производят из

лейки. Однако технологичнее использовать для заливки герметика в швы шприцы

(ручные, пневматические или гидравлические). Рационально использовать ручные

шприцы со съемными полыми картонными, бумажными или полиэтиленовыми патронами

(гильзами) разового пользования.

Гомогенность состава

приготовленного герметика, отсутствие (визуально) воздушных включений и

неперемешанных частиц ингредиентов обеспечивают требуемые технологические и

эксплуатационные качества заполнения шва.

Тиоколовые герметики не

применяют в деформационных швах с асфальтобетонными кромками и окаймлением.

4.6. Для обеспечения надежного

сцепления материала заполнения с кромками шва поверхности соприкасания

грунтуют. Грунтовки приготавливают, как правило, разжижением основного

материала в растворителе.

Составы грунтовок приведены в табл. 4.6.

Для приготовления битумной

грунтовки дозированное количество расплавленного обезвоженного горячего

(140-160°С) битума охлаждают до 90°С и вливают тонкой струёй при непрерывном

перемешивании в емкость (бидон, флягу) с определенным (1¸1,5 - 1¸3)

количеством бензина. Перемешивание производят либо вручную, либо легкой

пневмодрелью, например ИП-1007, имеющей 450 об/мин. Загустевшую грунтовку

разжижают растворителем, добавляемым в количестве, необходимом для получения

требуемой вязкости.

Таблица 4.6

|

Мастика

заполнения шва

|

Состав грунтовки

|

Вязкость грунтовки по В3-4 при 20°С, с

|

|

материал

|

содержание по массе, %

|

|

Битумная

|

Битум БНД 40/60 или 60/90

|

25-30

|

|

|

Бензин А-72

|

75-70

|

15-20

|

|

Битумно-каучуковая

|

Битумно-изопреновая мастика

|

50-60

|

|

|

Бензин А-72

|

50-40

|

15-20

|

|

Тиоколовая

|

Тиоколовый герметик или мастика

|

50

|

15-20

|

|

Растворители Р-4, Р-5. N 647

|

50

|

|

4.7. Для защиты металлических компенсаторов от коррозии или

подгрунтовки бетонной поверхности перед устройством гидроизоляции применяют

битумный лак [6],

приготовляемый путем разжижения горячего битума в бензине марки А-72 по ГОСТ

2084-77 в соотношении 1:1¸1:1,5. Для обработки бетонных поверхностей перед

укладкой асфальтобетона, приклеивания сеток, армирующих асфальтобетон, и

обработки дна и краев вырубок (подгрунтовка) могут быть применены прямые

катионактивные эмульсии, относящиеся к классам быстро- или среднераспадающихся

по ГОСТ

18659-81. Для обработки краев вырубок применяют также жидкие битумы марок:

СГ 15/25 и СГ 25/40 по ГОСТ 11955-82.

4.8. Для ремонта поверхностных

дефектов бетонных покрытий у швов или бетонных приливов, а также ремонта

защитного бетонного слоя применяют [7]:

- портландцемент марки не ниже

500 по ГОСТ 10178-85;

- быстротвердеющий цемент (БТЦ)

марки 400-500 по ГОСТ 10178-85;

- песок (ГОСТ 8736-85);

- гранитную крошку (ГОСТ 8267-75);

- эпоксидный клей, приготавливаемый из следующих материалов

(в частях по массе):

смола ЭИС-1 (ТУ МНХП 38-109-1-76) - 100

(или смола ЭД-20 по ГОСТ

10587-84);

отвердитель полиэтиленполиамин (ТУ MHXП 6-02-594-85) - 8-12;

ацетон технический (ГОСТ 2768-84) - 10-15;

эпоксидно-минеральную смесь одного из трех составов (табл. 4.7).

Таблица 4.7

|

Номера

составов смеси

|

Соотношение масс частей эпоксидного клея к

минеральной

|

Состав минеральной части, %

|

Область применения

|

|

песок

|

цемент

|

гранитные высевки

|

|

1

|

от 1¸5

|

75

|

25

|

-

|

Ремонт

поверхностей с разрушением на глубину до 1 см

|

|

до 1¸8

|

|

|

|

|

2

|

от 1¸7

|

60

|

40

|

-

|

|

до 1¸10

|

|

|

|

|

3

|

от 1¸7

|

30

|

15

|

55

|

То же,

|

|

до 1¸10

|

|

|

(Мкр=1,25¸2,5 мм)

|

До 3 см. Ремонт

мелких сколов

|

Изготовленные смеси для ремонта

бетонного прилива и больших сколов кромок швов должны отвечать требованиям

готовых бетонов:

- тяжелый бетон по ГОСТ 25192-82

класса по прочности на сжатие В25 с морозостойкостью -300 и водопроницаемостью

6 (табл. 4.6);

- латексный на основе латекса СКС-65ГП по ГОСТ 10564-75 (табл. 4.9);

- полимербетон или полимерраствор на основе эпоксидной смолы

ЭИС-1 (табл.

4.9).

При использовании для ремонта швов эпоксидно-минеральной

смеси в качестве грунтовки применяют заводские грунтовочные составы:

грунтовка ЭП-00-10 и эмаль ЭП-773 (ГОСТ 23143-83).

пленкообразующую жидкость ПМ-86 по ТУ МХП 35-903-73 или

ПМ-100А (ТУ МХП 35903-73) - "Помароль";

гидрофобизирующая жидкость 136-41 (ГОСТ 10834-76) -

10-процентной концентрации [8].

4.10. Стальное окаймление деформационных швов изготавливают

из стали марки ВСт.3сп2 по ГОСТ 380-88 и ГОСТ

5781-82. Для северных районов РСФСР с минимальной температурой воздуха

(ниже минус 40°С) применяют сталь марок 10Г2С1Д-6; 10Г2С1-6, 09Г2СД-6, 09Г2С-6,

0972Д-6, 09Г2-6 и 14Г2-6 по ГОСТ 19281-73 и ГОСТ

19282-73.

5.1. Работы по уходу за деформационными швами

проводят непрерывно в течение года.

В процессе эксплуатации швы закрытого типа требуют

минимальных затрат на содержание, включающие работы:

весной - до начала таяния обеспечение стока воды с проезжей

части и тротуаров и очистка швов от грязи;

летом - подметание и мойка проезжей части, тротуаров;

осенью - уборка и очистка от снега и грязи участков у швов и

бордюров;

зимой - сколка льда на покрытии у швов (в местах примыкания

швов к тротуарам).

5.2. Профилактические работы.

Волны, выбоины и наплывы, образующиеся на асфальтобетонном покрытии в зоне шва

закрытого типа, ликвидируют вырубкой или разогревом с последующим удалением

лишних и поврежденных материалов.

Ремонт с вырубкой старого асфальтобетона включает: очистку

поверхности ремонтируемого места от грязи; разметку границ участка; вырубку

поврежденного асфальтобетонного покрытия и удаление его с места работ; обработку

стенок и основания вырубки слоем битума; укладку свежей асфальтобетонной смеси;

уплотнение асфальтобетона катками.

Ремонт покрытия разогревом асфальторазогревателями с

горелками инфракрасного излучения (например, АР-53 и АР-53А) содержит:

очистку поверхности ремонтируемого места от грязи; разогрев

покрытия горелками инфракрасного излучения; рыхление разогретого

асфальтобетона; укладку и разравнивание свежей асфальтобетонной смеси;

уплотнение асфальтобетона.

Таблица 4.9

|

Компонент

|

Стандарт

|

Смола ЭИС-1

|

Латекс СКС-65-ГП

|

|

бетон

|

раствор

|

бетон

|

раствор

|

|

Эпоксидная смола ЭИС-1

|

ТУ МНХП 38-101-1-76

|

100

|

100

|

-

|

-

|

|

Каменноугольная смола

|

ГОСТ 4492-69

|

|

|

|

|

|

или деготь каменноугольный марок Д-3, Д-4 и Д-5

|

ГОСТ 4641-80

|

50-70

|

70-100

|

-

|

-

|

|

Пластификатор дибутилфталат или фуриловый спирт

|

ГОСТ 87-28-88

ОСТ 59-27-73

|

20

|

20

|

-

|

-

|

|

Отвердитель полиэтиленполиамин (ПЭПА)

|

ТУ МХП 6-02-594-85

|

8-12

|

10-12

|

-

|

-

|

|

Латекс CКC 65 ГП марки Б (44-процентная эмульсия)

|

ГОСТ 10564-75

|

-

|

-

|

100

|

100

|

|

Цемент марки 400-500

|

ГОСТ 10178-85

|

-

|

-

|

440

|

530

|

|

Песок кварцевый

|

ГОСТ 8736-85

|

350

|

400-500

|

600

|

530

|

|

Щебень фракций до 15 мм

|

ГОСТ 8267-82

|

500

|

-

|

1200

|

-

|

|

Вода

|

ГОСТ 23732-79

|

-

|

-

|

120

|

130

|

Таблица 4.8

|

Характеристика

|

Величина

показателя

|

Метод

определения показателя

|

|

Марка

бетона по прочности на сжатие для районов с минимальной среднемесячной

температурой воздуха, °С*

|

|

|

|

до

-20

|

Не менее 30 MПa

|

ГОСТ

10180-78

|

|

ниже

-20

|

- " - 40 - " -

|

|

|

Марка

бетона по морозостойкости (Р) для районов с минимальной среднемесячной

температурой воздуха, °С**

|

|

|

|

до

-5

|

150 циклов

|

ГОСТ

10060-87

|

|

от

-5 до -15

|

200 циклов

|

|

|

ниже

-15

|

300 циклов

|

|

|

Расход

цемента1)

|

3-4 кН/м3

|

|

|

Водоцементное

отношение2) (В/Ц)

|

0,4-0,42

|

|

* См. табл. 1 CM

2.01.01-82.

** В соответствии со СНиП 2.05.03-84.

1) Согласно СНиП III-43-75

2) Для цементобетонного

покрытия или приливов.

При бетонировании защитного бетонного слоя используют:

- латексный бетон;

- бетон дорожный класса В20 с морозостойкостью от F200 до F300.

4.9. Для ухода за свежеуложенным бетоном применяют

пленкообразующие материалы:

лак этиноль по ТУ МХП 966-3465-57 с вязкостью по

стандартному вискозиметру С°20 в пределах 10-15 с;

среднераспадающиеся битумные эмульсии по ГОСТ 18659-73 с

содержанием битума не менее 50 % при

вязкости в пределах 2-10 с;

5.2.1. Для заделки выбоин используют горячие и теплые

асфальтобетонные смеси, отвечающие ГОСТ 9128-76, того же вида и состава, что и

ремонтируемое покрытие [9].

При ремонте верхнего слоя покрытия в зависимости от

категории дороги, состава и интенсивности движения применяют мелкозернистый

асфальтобетон типов Б, В и песчаный - типа Г [9], а при ремонте нижнего

слоя - только типов Б или В. Примерный расход асфальтобетонной смеси на 1 м2

покрытия при толщине слоя (мм): 30 - 46 кг, 40 - 58, 50 - 66, 70 - 75 кг. Движение

транспорта по отремонтированному участку открывают после остывания (до

температуры 30-60°С) асфальтобетонной смеси в покрытии.

5.2.2. Заделку трещин в асфальтобетонном покрытии над швом

производят, как правило, весной и осенью в прохладную сухую погоду, когда

трещины наиболее раскрыты. Работы по заделке трещин:

очистка их от

пыли и грязи при помощи стальных щеток или продувка сжатым воздухом от

компрессора;

заливка их жидким

битумом марок СГ 70/130, СГ 130/200, МГ 70/130, МГ 130/200, разжиженным битумом,

полученным смешением вязкого битума марки БНД 250/300 или БНД 130/200 с

керосином, специальной мастикой;

присыпка заполненных битумом трещин сухой каменной мелочью

(0-5 мм) или крупнозернистым песком (при применении мастик песком не

присыпают).

Составы мастик приведены в разд. 4.

5.2.3. Работы по заделке трещин выполняют с помощью

специальных машин (например, ЭД-10), а при небольших объемах работ возможно

использование приспособления для заливки трещин вручную (например, Д-344). В

этом случае битумная мастика (вяжущее) поступает к трещине самотеком, поэтому

вводится дополнительная операция: после очистки трещин от пыли и грязи их промазывают жидким битумом марки МГ

25/40 или СГ 15/25 с помощью жесткой кисти, а затем заполняют мастикой или

вяжущим. Жидкие и разжиженные битумы перед применением нагревают до 80-100°С, а

мастики - до 150-160°С.

5.2.4. Широкие трещины с разрушенными краями заделывают,

вырубая асфальтобетон полосой 5-10 см с каждой стороны трещины на толщину

покрытия или разогревая горелками инфракрасного излучения. В этом случае для

разогрева вместо главного блока горелок асфальторазогревателя АР-53 используют

горелки, сблокированные в переносную линейку, входящую в комплект оборудования

машины.

Асфальтобетон нагревают в течение 3-5 мин, затем его

разрыхляют на глубину 1-1,5 см у краев разогретой полосы и до 3 см - у краев

трещины. После удаления из трещины пыли, грязи и загрязненного разогретого

асфальтобетона нижнюю часть трещины заливают мастикой (вяжущим), а в верхний

вырубленный участок добавляют свежую песчаную асфальтобетонную смесь,

количество которой подбирают с учетом ее осадки при уплотнении.

5.3. Ремонт и замена заполнения швов. Мастику шва

заменяют в тех случаях, когда заполняющий материал выкрошился или имеются

зазоры между ним и вертикальными стенками асфальтобетонного покрытия (как

правило, 1 раз в 3-5 лет). Предварительно перед заливкой мастики зазор

освобождают от поврежденной старой мастики и очищают поверхность заполнения.

Работы выполняют при температуре воздуха не ниже плюс 5°С.

Очистку швов производят с помощью навесного оборудования

Т-203, электрощетки ДС-505 (Д-378), передвижной установки ДЭ-10 или вручную

металлическими узкими скребками. Очищенные от пыли и грязи стенки и дно шва

промывают водой, а оставшуюся свободную воду

удаляют сжатым воздухом под давлением не менее 0,4 МПа (4 кгс/см2).

Деформационные швы заполняют мастикой на основе битума

специальными заливщиками с терморубашкой (Т-204) или ручного заливщика ДС-501 ЭД-344) в следующей технологической

последовательности:

подготавливают подгрунтовочный материал:

тщательно очищают швы и продувают их сжатым воздухом;

грунтуют стенки швов из расчета расхода материала 0,2 кг на

1 м2;

заполняют шов мастикой выше уровня покрытия на 2-3 мм (в

случае просадки мастики необходимо произвести доливку);

излишки мастики, выступающие над пазом шва, срезают острым

скребком или лопатой (предварительно нагрев

их до 160-200°С);

снятые излишки мастики повторно разогревают в котле и

используют для заливки швов.

При необходимости быстрого открытия движения швы следует

присыпать минеральным порошком или заклеить рулонной бумагой

шириной 10-15 см.

5.4. Ремонт покрытия у швов. Поврежденное место на

расстоянии 5-10 см от линии скола отмечают мелом или краской, а затем по

контурам линий с помощью электро(пневмо)-инструмента вырубают бетон на глубину

4-6 см. Непрочный слой бетона в пределах контура удаляют, место скола тщательно

очищают от пыли, остатков бетона и мастик. На очищенную сухую поверхность наносят

грунтовочный слой полимербетонных смесей (латексбетон, эпоксидноминеральная

смесь).

При использовании латексбетона в качестве грунтовочного слоя

применяют 10-процентный раствор латексной эмульсии СКС-65ГП. Дивинилстирольный

латекс CKC-651П марки

"Б", стабилизированный по ГОСТ 10564-75, выпускает Ярославский завод

СК в виде 44-процентной водной эмульсии. При использовании эпоксидноминеральной

смеси в качестве грунтовки может быть применен эпоксидный клей, разбавленный

ацетоном (10% по массе), либо

заводские грунтовочные составы; грунтовка ЭП-00-10 или эмаль ЭП-773. Для

предотвращения прилипания бетонной смеси к закладной доске последнюю обертывают

в полиэтиленовую пленку (рис. 7) или на доску набивают листы оцинкованного

железа.

При повреждении на больших участках бетона у швов (глубиной

и шириной более 5 см) для ремонта применяют цементобетонные смеси по

цементно-песчаному раствору. Поврежденные участки покрытия размечают, вырубают

бетон и очищают место от обломков, поливают водой. На ремонтируемую поверхность

наносят два слоя цементно-песчаного раствора из расчета 2-3 кг/м2

(толщиной 1-2 мм), приготовленного на портландцементе марки 500-600 (В/Ц=0,35)

и песке с Мкр=2,0¸2,2.

Соотношение песка и цемента 1:1, жизнеспособность раствора 15-20 мин,

Бетонную смесь укладывают на раствор после исчезновения

водной пленки раствора (потеря блеска). Для приготовления бетонной смеси

следует применять быстротвердеющий цемент (БТЦ) марок 400-500 или

портландцемент марки не ниже 600.

Рекомендуемый состав бетонной смеси, кг:

портландцемент М-600 (или БТЦ) - 45;

каменная мелочь 2-5 мм - 100-120;

песок кварцевый, с Мкр=2,2¸2,5 - 50¸70;

вода - 16¸18 мл.

Рис.

7. Схема ремонта скола кромки бетонного покрытие у шва:

а - до ремонта;

б - после ремонта;

1 - существующий бетон; 2 - скол кромки и трещина в

бетоне; 3 - щебенка; 4 - грязь; 5 - деформационный шов; 6 - гидроизоляция; 7 -

свежеуложенный бетон; 8 - полиэтиленовая пленка; 9 - закладная доска

Бетонную смесь кладут выше уровня покрытия на 0,25-0,3

глубины вырубки. Смесь уплотняют поверхностным вибратором, отделывают

гладилкой, кельмами и терками.

При использовании цементобетонных смесей ремонтные работы

выполняют при температуре окружающего воздуха не ниже +5°С, а асфальтобетонных

- не ниже -5°С.

5.5. Восстановление слоев одежды мостового полотна у швов

закрытого типа. При наличии трещин, бугров и появлении признаков

просачивания воды через шов закрытого типа его следует вскрыть, удалить

покрытие, а также грязь из компенсатора и разрушенную мастику, затем заполнить

зазор новой мастикой, уплотнить доской (рейкой) зазор в уровне защитного слоя и

перекрыть шов асфальтобетонным покрытием. Основные этапы работ по замене

покрытия над швами закрытого типа приведены на рис. 8а.

Асфальтобетонное покрытие вырубают на ширину, превышающую

ширину поврежденного участка на 0,6 м, но не менее 1 м (см. рис. 8а).

Длина вырубаемого участка вдоль шва на 0,4 м превышает половину габарита

проезжей части. При отсутствии в конструкции шва уплотнителя в уровне защитного

слоя, кромки бетона срубают под углом примерно 45° на 20 мм с каждой стороны.

Зазор продувают, а наклонную грань защитного слоя выравнивают цементным раствором.

После очистки зазоры заполняют мастикой и пористыми вкладышами. Вначале

разливают мастику по стыкам шва, исходя из расхода 1,5-2,0 л на 1 м шва.

Втапливают в мастику пористый вкладыш (гернит, поролон, канат). После укладки

одной нитки разливают в зазоры между вкладышами и стенками второй раз мастику,

которая не должна превышать уровень гидроизоляции. При глубокой петле

компенсатора в зазоре могут быть проложены 2-3 нитки вкладыша, которые должны

проходить до конца плиты крайней балки.

В зазор в уровне защитного слоя заклинивают уплотнитель (см.

рис. 8б);

все щели заливают мастикой. При ширине зазора до 25 мм кромки защитного слоя

можно не скалывать, а в качестве уплотнителя можно использовать доску (рейку)

соответствующей толщины без скосов под клин. При толщине защитного слоя более

40 мм уплотнитель следует делать составным из доски и набитых на нее

реек, опирающихся на скошенные кромки шва. Верх уплотнителя не должен

находиться выше верха защитного слоя. Перед укладкой покрытия поверхность

защитного слоя очищают, на уплотнитель приклеивают один слой гидростеклоизола,

а всю поверхность врубки грунтуют. К ремонтным работам целесообразно готовить

сразу несколько швов с тем, чтобы асфальтобетонное покрытие укладывать и

уплотнять на большей площади.

Рис.

8. Этапы ремонтных работ по замене асфальтобетонного покрытия у швов закрытого

типа:

а - вырубка покрытия, очистка зазора;

б - заполнение зазора, заклинивание уплотнителя;

в - укладка покрытия;

1 - асфальтобетонное покрытие; 2 - защитный слой;