ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

|

ГОСТ Р ИСО

3183-2-

2007

|

ТРУБЫ СТАЛЬНЫЕ ДЛЯ

ТРУБОПРОВОДОВ

Технические условия

Часть 2

ТРЕБОВАНИЯ К ТРУБАМ КЛАССА В

ISO 3183-2:1996

Petroleum and natural gas industries - Steel pipes for

pipelines – Technical

delivery conditions - Part 2: Pipes of requirement class В

(IDT)

|

|

Москва

Стандартинформ

2008

|

Предисловие

Цели и

принципы стандартизации в Российской Федерации установлены Федеральным законом

от 27 декабря 2002 г. №

184-ФЗ «О техническом регулировании», а правила применения национальных

стандартов Российской Федерации - ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о

стандарте

1 ПОДГОТОВЛЕН

Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и

баллоны», Открытым акционерным обществом «Российский научно-исследовательский

институт трубной промышленности» (ОАО «РосНИТИ») на основе аутентичного

перевода международного стандарта, указанного в пункте 4, который выполнен

Федеральным государственным унитарным предприятием «Российский научно-технический

центр информации по стандартизации, метрологии и оценке соответствия» (ФГУП

«Стандартинформ»)

2 ВНЕСЕН

Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и

баллоны»

3 УТВЕРЖДЕН И

ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию

и метрологии от 27 декабря 2007 г. № 608-ст

4 Настоящий стандарт идентичен международному

стандарту ИСО 3183-2:1996 «Промышленность нефтяная и газовая. Трубы стальные

для трубопроводов. Технические условия поставки. Часть 2. Трубы класса В» (ISO

3183-2:1996 «Petroleum and natural gas industries - Steel pipes for pipelines -

Technical delivery conditions - Part 2: Pipes of requirement class В»). Внесено дополнение в приложение А

для удобства пользования стандартом.

Наименование настоящего стандарта изменено

относительно наименования указанного международного стандарта для приведения в

соответствие с ГОСТ

Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта

рекомендуется использовать вместо ссылочных международных стандартов соответствующие

им национальные стандарты Российской Федерации, сведения о которых приведены в

дополнительном приложении

Е

5 ВВЕДЕН

ВПЕРВЫЕ

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе «Национальные стандарты», а текст изменений и поправок

- в ежемесячно издаваемых информационных указателях «Национальные стандарты». В

случае пересмотра (замены) или отмены настоящего стандарта соответствующее

уведомление будет опубликовано в ежемесячно издаваемом информационном указателе

«Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются

также в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет

Содержание

Введение

При подготовке серии

международных стандартов ИСО 3183 Технический комитет не ставил задачи

определения уровня качества трубопроводов, которые имеют специфическое

применение.

Однако комитет

признал, что существует несколько основных уровней качества.

Во-первых, комитет

признал необходимость обеспечить основной уровень качества по стандарту

ANSI/API Spec 5L [1],

соответствующий трубам класса А, который рассматривается в ИСО 3183-1.

Во-вторых, многие

потребители предъявляют дополнительные требования к трубам, например

относительно ударной вязкости и испытания неразрушающими методами. Данный

подход типичен, например, для магистральных трубопроводов. Такие повышенные

требования соответствуют трубам класса В и рассматриваются в ИСО 3183-2.

В-третьих, имеются

особые требования к применению, которые в свою очередь содержат очень высокие

требования к качеству и испытаниям. Такие требования соответствуют классу С и

рассматриваются в ИСО 3183-3.

Требования к работе

удара по Шарпи в ИСО 3183-2 для избежания протяженного сдвигового разрушения

были приняты на основе данных, имеющихся в рекомендациях EPRG (European

Pipeline Research Group) [2]

в отношении труб, используемых для транспортирования обедненного сухого

природного газа.

О пригодности

упомянутых выше требований по работе удара для решения конкретной задачи несет

ответственность проектировщик. Например, насыщенный газ или двухфазная среда

могут требовать повышенных свойств для труб.

Для труб,

соответствующих требованиям класса В, коэффициент прочности шва, равный 1,0, может

быть использован в расчетах трубопроводов на основе условий, установленных для

производства труб и контроля сварных швов.

Выбор класса

требований зависит от многих факторов. Следует учитывать свойства рабочего

вещества, условия обслуживания, нормы проектирования и любые установленные

законом требования. Поэтому стандарт не дает детальных рекомендаций. Основная

задача потребителя - выбор класса труб с соответствующими требованиями для

заданного применения.

Примечание - Настоящий

стандарт распространяется на продукцию широкого диапазона типов, размеров и

технических ограничений. В некоторых сферах применения отсутствие единого

международного стандарта на проектирование трубопроводов повлекло бы за собой

различия в национальных правилах и конфликтные требования к потребителю, что

осложнило бы техническую гармонизацию. Следовательно, может возникнуть

необходимость изменить некоторые обязательные требования настоящего стандарта

для того, чтобы добиться соответствия различным национальным нормам проектирования.

Однако настоящий стандарт остается основным нормативным документом. Подобные

поправки должны быть указаны во время заказа (см., например, примечание к 8.2.3.3.1).

Настоящий стандарт

соответствует Общеевропейскому стандарту ЕН 10208-2 [3]

в соответствии с рекомендациями ИСО/ТС 67/SC 1. Различие между ИСО 3183-2 и ЕН

10208-2 [3]

в основном сводится к следующему:

- нормативные ссылки

(раздел 2);

- номера сталей не

используются в настоящем стандарте;

- основой расчета

гидравлических испытаний (по согласованию - номинальная толщина стенки; в ЕН

10208-2 [3]

допускается минимальная толщина стенки);

- дополнительные

требования EURONORM 168 [4]

не включены в настоящий стандарт.

Обозначения сталей,

приведенные в таблице 1, взяты из

ЕН 10208-2, чтобы исключить недоразумения, к которым могли бы привести

различные наименования одной и той же марки стали.

Следовательно, эти

наименования стали не соответствуют правилам, изложенным в ИСО/TR 4949,

касающимся формирования наименований стали.

ГОСТ Р ИСО 3183-2-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ ДЛЯ

ТРУБОПРОВОДОВ

Технические условия

Часть 2

ТРЕБОВАНИЯ К ТРУБАМ

КЛАССА В

Steel

pipes for pipelines. Specifications. Part 2. Requirements for class В pipes

Дата введения - 2008-06-01

Настоящий стандарт определяет технические

условия на поставку сварных и бесшовных труб из нелегированных и легированных

(за исключением нержавеющих) сталей. Он содержит требования к качеству и

испытаниям более строгие, чем в ГОСТ

Р ИСО 3183-1. Настоящий стандарт распространяется на трубы, которые обычно

используют для транспортирования горючих жидкостей, и не распространяется на

литые стальные трубы.

В настоящем стандарте использованы

нормативные ссылки на следующие международные стандарты:

ИСО 148-1:19831) Материалы

металлические. Испытание на удар на маятниковом копре по Шарпи. Часть 1. Метод

испытания

__________

1)Действует ИСО 148-1:2006.

ИСО 377:1997 Сталь и стальные изделия.

Расположение и приготовление образцов и образцов для конкретных механических

испытаний

ИСО 404:1992 Сталь и стальные заготовки.

Общие технические условия поставки

ИСО 1027:19832)

Гамма-дефектоскопические индикаторы качества изображения для неразрушающего

контроля. Принципы и идентификация

__________

2)Действует ИСО 19232-1:2004.

ИСО 2566-1:1984 Сталь. Таблицы перевода

величин относительного удлинения. Часть 1. Сталь углеродистая и

низколегированная

ИСО 3183-1:1996 Промышленность нефтяная и

газовая. Трубы стальные для трубопроводов. Технические условия поставки. Часть

1. Трубы класса А

ИСО 4200:1991 Трубы стальные с гладкими

концами, сварные и бесшовные. Общие таблицы размеров и масс на единицу мерной

длины

ИСО 4885:1996 Изделия из черных металлов.

Виды термообработки. Словарь

ИСО 4948-1:1982 Стали. Классификация. Часть

1. Классификация сталей на нелегированные и легированные по химическому составу

ИСО 4948-2:1981 Сталь. Классификация. Часть

2. Классификация нелегированной и легированной стали по основным классам

качества и основному свойству или области применения

ИСО/TR 4949:1989 Обозначение стали на основе

буквенных символов

ИСО 6506:1986 Материалы металлические.

Определение твердости по Бринеллю. Часть 1. Метод испытания

ИСО 6508:1986 Материалы металлические.

Определение твердости по Роквеллу. Часть 1. Метод определения (шкалы А, В, С,

D, E, F, G, Н, К, N, Т)

ИСО 6761:1981 Трубы стальные. Разделка концов

труб и фитингов под сварку

ИСО 6892:1984 Материалы металлические.

Испытания на растяжение при температуре окружающей среды

ИСО 6929:1987 Продукты из стали. Определение

и классификация

ИСО 7438:19851) Материалы

металлические. Испытание на загиб

_________

1)Действует ИСО 7438:2005.

ИСО 7539-2:1989 Коррозия металлов и сплавов.

Испытание на коррозию под напряжением. Часть 2. Приготовление и использование

образцов для испытания на изгиб

ИСО 8492:1986 Материалы металлические. Трубы.

Испытание на сплющивание

ИСО 9002:1994 Системы менеджмента качества.

Требования

ИСО 9303:1989 Трубы стальные бесшовные и

сварные (кроме труб, полученных дуговой сваркой под флюсом) напорные.

Ультразвуковой контроль всей периферийной поверхности для обнаружения

продольных несовершенств

ИСО 9304:1989 Трубы стальные бесшовные и

сварные (кроме труб, полученных дуговой сваркой под флюсом) напорные. Контроль

методом вихревых токов для обнаружения несовершенств

ИСО 9402:1989 Трубы стальные бесшовные и

сварные (кроме труб, полученных дуговой сваркой под флюсом) напорные. Испытание

труб из ферромагнитной стали методом рассеяния магнитного потока по всей

поверхности для обнаружения продольных дефектов

ИСО 9764:1989 Трубы стальные, полученные

электрической контактной сваркой и индукционной сваркой, напорные.

Ультразвуковой контроль сварного шва для обнаружения продольных несовершенств

ИСО 9765:1990 Трубы стальные напорные,

полученные дуговой сваркой под флюсом. Ультразвуковой контроль сварного шва для

обнаружения продольных и/или поперечных несовершенств

ИСО/TR 9769:1991 Сталь и чугун. Обзор

существующих методов анализа

ИСО 10124:1994 Трубы стальные напорные

бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом).

Ультразвуковой метод контроля для обнаружения слоистых несовершенств

ИСО 10474:1991 Сталь и стальные изделия.

Документы о контроле

ИСО 11484:1994 Трубы стальные напорные.

Квалификация и сертификация персонала по неразрушающему контролю

ИСО 11496:1993 Трубы стальные бесшовные и

сварные напорные. Ультразвуковой контроль концов труб для обнаружения слоистых

несовершенств

ИСО 12094:1994 Трубы стальные сварные

напорные. Ультразвуковой контроль для обнаружения слоистых несовершенств в

полосовом/листовом материале, используемом для изготовления сварных труб

ИСО 12096:1996 Трубы стальные напорные,

полученные дуговой сваркой под флюсом. Радиографический контроль сварного шва

для обнаружения несовершенств

ИСО 13663:1995 Трубы стальные сварные

напорные. Ультразвуковой контроль участка, смежного со сварным швом, для

обнаружения слоистых несовершенств

ИСО 14284:1996 Сталь и чугун. Отбор и

приготовление образцов для определения химического состава

ANSI/API RP 5L3:19962)

Проведение испытания на разрыв падающим грузом труб для магистральных

трубопроводов

__________

2)Действует ANSI/API RP 5L3:2003.

В настоящем стандарте термины в 3.2 - 3.6 применяют как

дополнительные или отличные от терминов:

ИСО 4948-1 и ИСО 4948-2 - классификация

сталей;

ИСО 6929 - определение стальных изделий;

ИСО 4885 - виды термообработки;

ИСО 377, ИСО 404 и ИСО 10474 - варианты

процедур отбора образцов, контроля и документов контроля.

3.2 Виды труб и сварки

3.2.1 бесшовная

труба; БТ (seamless pipe): Трубное изделие, изготовляемое горячей

прокаткой, за которой для обеспечения необходимых размеров могут следовать

калибровка (6.5) или

холодная деформация (3.3.4).

3.2.2 труба,

изготовленная высокочастотной сваркой;

ТВЧС (high frequency welded pipe): Трубное изделие, изготовленное способом

формовки из рулонного проката и сварки кромок без добавления наплавляемого

металла. Продольный сварной шов получают с помощью высокочастотного тока,

подведенного путем индукции или кондукции.

Примечание - Высокая частота, принимаемая в

настоящем стандарте, составляет не менее 100 кГц.

3.2.3 труба,

изготовленная дуговой сваркой под флюсом; ДСФ (submerged arc-welded

pipe): Трубное изделие, которое изготовляется формовкой рулонного или листового

проката и сваркой кромок с добавлением наплавляемого металла, где продольный

(ДСФП) и спиральный (ДСФС) швы получают путем автоматической дуговой сварки под

флюсом (6.3).

Не менее чем один проход делается на внутренней поверхности и один - на

наружной поверхности трубы. Допускается прерывистая или непрерывная

однопроходная прихватка, которая выполняется дуговой сваркой в среде защитного

газа.

3.2.4 труба,

изготовленная комбинированной электродуговой сваркой в среде защитного газа и

под флюсом; КОС (combination gas metal arc and submerged arc-welded

pipe): Трубные изделия, изготовленные из рулонного или листового проката, у

которых кромки соединяются с добавлением наплавляемого металла. Трубы, имеющие

продольный (КОСП) или спиральный (КОСС) шов, изготовляют комбинированием

электродуговой сварки в среде защитного газа и сварки под флюсом. Процесс

электродуговой сварки в среде защитного газа является непрерывным и первым, а

за ним следует не менее чем один проход непрерывной автоматической сваркой под

флюсом на внутренней и наружной поверхностях трубы.

3.2.5 сварка

стыковочного шва рулонного или листового проката (strip and weld):

Сварной шов, который соединяет концы рулонного или листового проката между

собой.

3.2.6 соединение

труб (jointer): Два отрезка трубы, соединенные кольцевым швом.

3.2.7 тело

трубы (pipe body): Для сварной трубы - вся труба, исключая шов или

швы и зоны термического влияния, для бесшовной трубы - вся труба полностью.

3.3.1 прокатка

при температуре нормализации (normalizing forming): Процесс

прокатки, когда заключительная деформация осуществляется в определенном

температурном диапазоне, что приводит к свойствам материала, эквивалентным тем,

что получаются после нормализации. Трубы, прокатанные при температуре

нормализации, сохраняют полученные механические свойства после последующей

нормализации.

Буквенное обозначение данного условия

поставки - N.

3.3.2 термомеханическая

обработка (thermomechanical forming): Обработка, при которой

заключительная деформация осуществляется в определенном температурном

диапазоне, что приводит к свойствам материала с заданными параметрами, которые

невозможно достигнуть или повторить только при одной термообработке.

Последующий нагрев выше температуры 580 °С может понизить значение прочности.

Буквенное обозначение данного условия

поставки - М.

Примечание 1 - Термомеханическая обработка, которая

соответствует условию поставки М, может включать в себя процессы с возрастающей

скоростью охлаждения и отпуском (или без отпуска), в том числе самоотпуск, но

исключая непосредственную закалку и закалку с отпуском.

Примечание 2 - При снижении содержания углерода и

углеродного эквивалента материала, соответствующего условиям поставки М,

улучшается свариваемость.

3.3.3 закалка

с отпуском (quenching and tempering): Термообработка, состоящая из

упрочнения закалкой, за которой следует отпуск стали. Упрочнение закалкой

предполагает аустенизацию, за которой следует охлаждение при таких условиях,

когда аустенит переходит в мартенсит и, возможно, в бейнит.

Отпуск предполагает нагревание один или более

раз до температуры, не превышающей температуру рекристаллизации (Ас1),

а также выдержку при этой температуре, затем охлаждение с заданной скоростью

так, чтобы структура изменилась и были достигнуты требуемые свойства.

Буквенное обозначение данного условия

поставки - Q.

3.3.4 холодная

формовка и холодная деформация (cold forming and cold finishing): В

данном контексте холодная формовка - это процесс преобразования листового или

рулонного проката в трубу без нагрева. Холодная деформация является рабочей

операцией без нагрева (обычное холодное волочение) с остаточной деформацией

более 1,5 %. Данная операция отличается от операции калибровки, которая описана

в 6.5.

3.4.1 несовершенства

(imperfections): Отклонения качества поверхности или стенки трубы, не

соответствующие требованиям, которые определяются методами настоящего

стандарта. Несовершенства, имеющие размеры и плотность распределения в пределах

требований настоящего стандарта, рассматриваются как не имеющие практического

значения для предполагаемого использования изделия.

3.4.2 дефекты

(defects): Несовершенства, размеры и плотности распределения которых выходят за

пределы требований настоящего стандарта. Дефекты препятствуют использованию

труб по назначению.

Если иное не определено, то термин «по

согласованию» означает согласование требований между изготовителем и

потребителем при заказе.

3.6 Символы на полях

Следующие символы используются на полях

страниц и таблиц для обозначения вариантов условий поставки:

ОС - обязательное

согласование [5.2, перечисление а)];

УС - на усмотрение

изготовителя [5.2, перечисление b)];

ПС - произвольное

согласование [5.2, перечисление с)].

Стали в настоящем стандарте являются

нелегированными или со специальным легированием. Их классификация в

соответствии с ИСО 4948-1 и ИСО 4948-2 приведена в таблице 1.

Таблица 1

- Классификация и обозначения сталей

|

Условия термообработки

|

Класс стали в соответствии с ИСО 4948-1

и ИСО 4948-2

|

Обозначение стали

|

|

Нормализация или прокатка при температуре

нормализации

|

Качественная нелегированная сталь

|

L245NB

|

|

L290NB

|

|

L360NB

|

|

Легированная специальная сталь

|

L415NB

|

|

Закалка с отпуском

|

Легированная специальная сталь

|

L360QB

|

|

L415QB

|

|

L450QB

|

|

L485QB

|

|

L555QB

|

|

Термомеханическая обработка

|

Качественная нелегированная сталь

|

L245MB

|

|

L290MB

|

|

L360MB

|

|

Легированная специальная сталь

|

L415MB

|

|

L450MB

|

|

L485MB

|

|

L555MB

|

Стали в настоящем стандарте, обозначенные в

соответствии со стандартом ЕН 10208-2 [3],

приведены в таблице 1. Сравнение указанных наименований сталей с теми, которые

использованы в API Spec 5L [1],

приведено в приложении А.

Потребитель должен предоставить при заказе

как минимум следующую информацию:

1) количество заказанного изделия (то есть

масса или длина труб);

2) форму изделия (труба);

3) вид трубы (таблица 2, графа «Вид труб»);

Таблица 2

- Виды, способы изготовления и условия термообработки труб

|

Вид труб

|

Исходный материал

|

Способ изготовления1)

|

Условия термообработки

|

Символ термообработки

|

|

Бесшовные (БТ)

|

Слиток или трубная

заготовка

|

Горячая прокатка

|

Нормализация

или нормализация при формовке

|

N

|

|

Закалка с

отпуском

|

Q

|

|

Горячая прокатка и

холодное деформирование

|

Нормализация

|

N

|

|

Закалка с

отпуском

|

Q

|

|

Изготовленные

высокочастотной сваркой (ТВЧС)

|

Рулонный прокат с

нормализацией

|

Холодная формовка

|

Нормализация

сварного шва

|

N

|

|

Рулон, полученный термомеханической

прокаткой

|

Термообработка

сварного шва

|

М

|

|

Горячекатаный или горячекатаный

нормализованный рулонный прокат

|

Нормализация

(всей трубы)

|

N

|

|

Холодная формовка и

горячее редуцирование при контролируемой температуре, соответствующей

нормализации

|

-

|

N

|

|

Изготовленные дуговой сваркой под флюсом

(ДСФ):

- с продольным швом

(ДСФП)

- со спиральным швом

(ДСФС)

|

Рулонный или листовой

прокат с нормализацией или нормализованный

|

Холодная формовка

|

-

|

N

|

|

Рулонный или листовой прокат, полученный

термомеханической прокаткой

|

М

|

|

Изготовленные комбинированной сваркой (КОС):

-с продольным швом (КОСП) - со спиральным швом

(КОСС)

|

Рулонный или листовой

прокат в состоянии после прокатки, термомеханической прокатки, прокатки с

нормализацией или нормализованный прокат

|

Формовка при

температуре нормализации

|

-

|

N

|

|

1) См. 3.3.4.

|

4) обозначение настоящего стандарта;

5) обозначение стали (таблица 1);

6) наружный диаметр трубы и толщину стенки,

мм (7.6.1.2);

7) группу труб немерной длины. Если требуются

мерные трубы, то указать длину, мм (7.6.3.3

и таблица

11);

8) требования к испытаниям на ударный изгиб (таблица

6 или 7);

9) требуемый документ по контролю (8.1).

5.2 Дополнительная информация

Настоящий стандарт определяет порядок

согласования между потребителем и изготовителем дополнительной информации (7.3,

примечание 2) или других требований в дополнение к обычно применяемым условиям

поставки [перечисления а) - с) настоящего подраздела].

Необходимость в дополнительной информации или

дополнительные требования должны быть четко определены при заказе.

a) Обязательное согласование (ОС) -

требования, которые должны быть согласованы:

1) химический состав труб толщиной стенки

более 25 мм (таблица

3, сноска 2);

2) механические свойства труб толщиной стенки

более 25 мм (таблица

5, сноска 1);

3) требования по испытаниям на ударный изгиб

и на разрыв падающим грузом (DWTT) для труб наружным диаметром более 1430 мм

и/или толщиной стенки более 25 мм (таблицы

6 и 7,

сноска 2);

4) допуски на диаметр для бесшовных труб

толщиной стенки более 25 мм (таблица 9, сноска 2);

5) допуски на диаметр для труб наружным

диаметром более 1430 мм (таблица 9, графа

«Труба, кроме концов»);

6) сторона, ответственная за издание

документа по контролю 3.2

(8.1,

примечание 2).

b) Если эти требования не согласованы с

потребителем, они остаются на усмотрение изготовителя (УС):

1) метод проверки геометрических размеров (8.2.3.10.4);

2) определение периодичности неразрушающего

контроля бесшовных труб и труб высокочастотной сварки (приложение

D, D.2.2);

3) рентгеновский контроль определения

продольных несовершенств [приложение D, D.5.4, перечисление а)].

с) Произвольное согласование (ПС) -

требования, которые могут быть согласованы:

1) аттестация системы качества или контроль

технологии изготовления (6.1 и приложение В);

2) процесс изготовления стали (6.2.1);

3) технология производства труб

электродуговой сварки под флюсом с двумя продольными швами (6.3);

4) поставка труб электродуговой сварки под

флюсом со спиральным швом, содержащих стыковочные швы (6.6.1);

5) содержание молибдена [таблица

3, сноска 7)];

6) понижение показателя углеродного

эквивалента (CEV) [таблица

3, сноска 4)];

7) испытание падающим грузом (DWTT) [таблицы

6 и 7,

сноска 4)];

8) данные по свариваемости или испытаниям

швов (7.4.2);

9) применение допусков на диаметр к

внутреннему диаметру [таблица 9, сноска 3)];

10) применение допусков к наружному диаметру

[таблица 9,

сноска 4)];

11) специальная форма фаски или разделка

торцов (7.6.4.2);

12) смещение кромок в сварных швах концов

полосы [таблица

13, сноска 1)];

13) испытание на ударный изгиб зоны

термического влияния (8.2.1.2);

14) направление вырезки образцов для испытаний

[таблица

18, сноска 2)];

15) использование цилиндрических образцов для

испытаний (8.2.2.2.2);

16) использование сплющенных и

термообработанных образцов (8.2.2.2.2);

17) температуры испытания на ударный изгиб и

падающим грузом, отличные от 0 °С (8.2.3.3.1

и 8.2.3.4);

18) замена макрографического контроля на

альтернативный метод испытания (8.2.3.7.1);

19) испытание на твердость во время производства

труб высокочастотной сварки с термообработанным швом (8.2.3.7.2);

20) давление гидравлического испытания выше

25 или 50 МПа и напряжением до 100 % минимального предела текучести (8.2.3.8.1);

21) давление гидравлического испытания в

соответствии с ИСО 3183-1 (8.2.3.8.3);

22) использование специальных средств

измерения диаметра трубы (8.2.3.10.1);

23) использование холодного клеймения (9.1.3);

24) специальная маркировка (9.2);

25) покрытие и грунтовка (раздел

10);

26) допустимый уровень L2/C или L2 для

неразрушающего контроля бесшовных труб (приложение D, D.3.1 и D.3.2);

27) использование метода рассеяния магнитного

потока (для труб бесшовных и сваренных высокочастотной сваркой) и метода

вихревых токов (для труб, изготовленных высокочастотной сваркой) (приложение

D, D.3.2 и D.4.1.2);

28) уровень приемки L2/C для неразрушающего

контроля труб, изготовленных высокочастотной сваркой (приложение

D, D.4.1.1);

29) уровень приемки L2 для неразрушающего

контроля труб, изготовленных высокочастотной сваркой [приложение

D, D.4.1.2, перечисление а)];

30) проверка требований к уровню качества для

расслоений (приложение D, D.2.4, D.4.2, D.4.3, D.5.2 и

D.5.3);

31) использование надрезов фиксированной

глубины для калибровки оборудования [приложение D, D.5.1.1, перечисление d)];

32) использование пенетрометров с отверстием

вместо проволочных пенетрометров ИСО [приложение D, D.5.5.1, перечисление а)];

33) использование рентгеновского контроля [приложение

D, D.5.5.1, перечисление b)].

Предпочтительно, чтобы информация была

представлена так, как указано в примере заказа:

10000 м трубы ДСФП

ИСО 3183-2-L415MB - 610×12.5-r2,

характеристики при ударе согласно таблице

7, с DWTT, документ о качестве труб ИСО 10474, 3.1 С.

6.1 Общие положения

6.1.1 Изготовитель труб и сбытовая фирма

должны работать в соответствии с системой качества по ИСО 9002 или с

эквивалентной системой.

ПС Принятая система

качества должна быть согласована с:

- потребителем;

- представителем потребителя;

- независимой третьей стороной;

- органами по надзору.

ПС

Примечание

- В специальных случаях проверка технологии изготовления может быть согласована

по доступным данным или в соответствии с приложением В.

6.1.2 Все операции неразрушающего контроля

(НК) должны проводиться аттестованными специалистами в соответствии с ИСО

11484.

6.2.1 Сталь должна быть изготовлена

кислородно-конвертерным или электропечным способом.

ПС Другие

эквивалентные процессы изготовления сталей могут быть согласованы.

6.2.2 Сталь должна быть полностью

раскисленной и мелкозернистой.

6.3 Изготовление труб

Виды труб описаны в 3.2 и приведены вместе с допустимыми

способами изготовления в таблице

2. Вид трубы и условия термообработки выбранной стали определяет

потребитель.

Трубы спирально-шовные, сваренные дуговой

сваркой под флюсом, должны быть изготовлены из полос шириной не менее 0,8 и не

более трех значений наружного диаметра трубы.

ПС По согласованию

трубы ДСФП могут иметь два шва.

Трубы должны поставляться в соответствии с

условиями изготовления и термообработки, приведенными в таблице

2.

6.5 Калибровка

Трубы доводятся до своих окончательных

размеров с помощью операций экспандирования или редуцирования, которые не

должны приводить к значительной деформации. В тех случаях, когда в дальнейшем

не проводят термообработку или проводят только термообработку сварного шва,

степень холодной калибровки Sr не должна превышать 0,015. Sr

рассчитывают по формуле

(1)

(1)

где Da

- наружный диаметр после калибровки, мм;

Db -

наружный диаметр до калибровки, мм;

D - номинальный

наружный диаметр, мм.

ПС 6.6.1

По согласованию на спирально-шовных трубах допускаются швы, соединяющие концы

рулонного проката. При этом сварные швы должны располагаться не ближе 200 мм от

торца трубы.

6.6.2 Для сварных труб с продольным сварным

швом стыковочные швы рулонного проката не допускаются.

Поставка составных труб не допускается.

Требования, установленные в настоящем

стандарте, применяются при условиях, которые соответствуют техническим

требованиям по отбору и подготовке образцов, а также методам испытания,

приведенным в 8.2.2 и 8.2.3.

Примечание - В таблице 17 приведен

обзор таблиц и разделов, которые касаются требований и технических условий на

испытания.

7.2.1 Анализ плавки

Химический состав плавки должен полностью

соответствовать требованиям таблицы 3.

Таблица 3

- Химический состав стали по плавочному анализу ковшовой пробы1) для

труб при толщине стенки ≤ 25 мм2)

|

Обозначение стали

|

Массовая доля элементов1), %,

не более

|

CEV4) max

|

|

С3)

|

Si

|

Мп3)

|

Р

|

S

|

V

|

Nb

|

Ti

|

Другие

|

|

Стали для

бесшовных и сварных труб

|

|

L245NB

|

0,16

|

0,40

|

1,1

|

0,025

|

0,020

|

-

|

-

|

-

|

5)

|

0,42

|

|

L290NB

|

0,17

|

0,40

|

1,2

|

0,025

|

0,020

|

0,05

|

0,05

|

0,04

|

5)

|

0,42

|

|

L360NB

|

0,20

|

0,45

|

1,6

|

0,025

|

0,020

|

0,10

|

0,05

|

0,04

|

5),

6)

|

0,45

|

|

L415NB

|

0,21

|

0,45

|

1,6

|

0,025

|

0,020

|

0,15

|

0,05

|

0,04

|

5),

6), 7)

|

По

согласованию

|

Стали для бесшовных труб

|

|

L360QB

|

0,16

|

0,45

|

1,4

|

0,025

|

0,020

|

0,05

|

0,05

|

0,04

|

5)

|

0,42

|

|

L415QB

|

0,16

|

0,45

|

1,6

|

0,025

|

0,020

|

0,08

|

0,05

|

0,04

|

5), 6), 7)

|

0,43

|

|

L450QB

|

0,16

|

0,45

|

1,6

|

0,025

|

0,020

|

0,09

|

0,05

|

0,06

|

5),

6), 7)

|

0,45

|

|

L485QB

|

0,16

|

0,45

|

1,7

|

0,025

|

0,020

|

0,10

|

0,05

|

0,06

|

5),

6), 7)

|

0,45

|

|

L555QB

|

0,16

|

0,45

|

1,8

|

0,025

|

0,020

|

0,10

|

0,05

|

0,06

|

6),

8)

|

По

согласованию

|

|

Стали для

сварных труб

|

|

L245MB

|

0,16

|

0,45

|

1,5

|

0,025

|

0,020

|

0,04

|

0,04

|

-

|

5)

|

0,40

|

|

L290MB

|

0,16

|

0,45

|

1,5

|

0,025

|

0,020

|

0,04

|

0,04

|

-

|

5)

|

0,40

|

|

L360MB

|

0,16

|

0,45

|

1,6

|

0,025

|

0,020

|

0,05

|

0,05

|

0,04

|

5)

|

0,41

|

|

L415MB

|

0,16

|

0,45

|

1,6

|

0,025

|

0,020

|

0,08

|

0,05

|

0,06

|

5), 6), 7)

|

0,42

|

|

L450MB

|

0,16

|

0,45

|

1,6

|

0,025

|

0,020

|

0,10

|

0,05

|

0,06

|

5), 6), 7)

|

0,43

|

|

L485MB

|

0,16

|

0,45

|

1,7

|

0,025

|

0,020

|

0,10

|

0,06

|

0,06

|

5),

6), 7)

|

0,43

|

|

L555MB

|

0,16

|

0,45

|

1,8

|

0,025

|

0,020

|

0,10

|

0,06

|

0,06

|

5),

6), 7)

|

По

согласованию

|

|

ОС 1) Элементы, которые не

перечислены в настоящей таблице, не должны добавляться без согласия

потребителя, кроме элементов, которые можно добавить для раскисления и

доводки плавки (сноска 5).

2) Химический состав при толщине стенки

менее 40 мм принимается по согласованию с потребителем.

ПС 3) Для каждого уменьшения

содержания углерода на 0,01 % ниже максимального допускается увеличение

содержания марганца на 0,05 % выше указанного максимального значения, но не

более чем на 0,2 %.

определяют при углероде > 0,12 %.

Углеродный эквивалент CEV определен для анализа изделия; для сталей со

значениями CEV выше 0,43 может быть согласована величина 0,43 для CEV max. определяют при углероде > 0,12 %.

Углеродный эквивалент CEV определен для анализа изделия; для сталей со

значениями CEV выше 0,43 может быть согласована величина 0,43 для CEV max.

5) 0,015 ≤ Аlобщ < 0,060; N ≤ 0,012; Al/N ≥ 2; Сu ≤ 0,25; Ni ≤ 0,30; Сr ≤ 0,30; Мо ≤ 0,10.

6) Сумма элементов V, Nb, Ti не должна

превышать 0,15 %.

7) Для этих сталей содержание молибдена

может быть согласовано до 0,35 %.

8) Al, N, Al/N и Сu (сноска 5); Ni ≤ 0,60; Сr ≤ 0,50; Мо ≤ 0,35.

|

7.2.2 Анализ изделия

Допустимые отклонения от значений, указанных

в таблице 3, приведены в таблице 4.

Таблица 4

- Допустимые отклонения по химическому составу

В процентах

|

Элемент

|

Допустимое отклонение

|

Элемент

|

Допустимое отклонение

|

|

С

|

+ 0,020

|

V + Nb + Ti

|

+ 0,020

|

|

Si

|

+ 0,050

|

Cr

|

+ 0,050

|

|

Мn

|

+ 0,100

|

Ni

|

+ 0,050

|

|

Р

|

+ 0,005

|

Mo

|

+ 0,030

|

|

S

|

+ 0,005

|

Cu

|

+ 0,050

|

|

V

|

+ 0,010

|

Al

|

± 0,005

|

|

Nb

|

+ 0,010

|

N

|

+ 0,002

|

|

Ti

|

+ 0,010

|

7.3 Механические и

технологические характеристики труб

Трубы должны соответствовать требованиям,

изложенным в таблицах 5, 6 или 7. Потребитель должен при заказе указать

требования по ударной вязкости, зависящие от принятого коэффициента запаса

прочности.

Примечание 1 - В случаях горячего деформирования

и/или дополнительной термообработки при монтаже труб, поставляемых в закаленном

и отпущенном состояниях или после термомеханической прокатки, у них могут

измениться механические свойства (например 3.3.2).

Если это целесообразно, потребителю следует установить контакт с изготовителем

для получения более подробной информации.

Примечание 2 - Требования к величине работы удара в

таблицах 6 и 7 были определены с учетом среди прочих параметров коэффициента

запаса прочности. Значения коэффициентов запаса прочности 1,4 и 1,6 были

выбраны в качестве типовых примеров.

Таблица 5

- Требования к механическим свойствам труб при испытании на растяжение и изгиб

при толщине стенки не более 25 мм1) и результатам гидравлического

испытания

|

Обозначение стали

|

Тело трубы (бесшовные и сварные трубы)

|

Сварной шов

|

Гидравлические испытания (8.2.3.8)

|

|

Предел текучести при общем удлинении 0,5

% σт0,5, Н/мм2

|

Предел прочности σв,

Н/мм2, не менее

|

Отношение предела текучести к пределу

прочности, σт0,5/σв2), не

более

|

Относительное удлинение3) при

δ, %, не менее δ, %, не менее

|

ТВЧС, ДСФ, КОС

|

ДСФ, КОС

|

|

Предел прочности σв, Н/мм2

|

Диаметр оправки для испытания на изгиб4)

(8.2.3.5)

|

|

L245NB

|

От 245 до 440

|

415

|

0,80

|

22

|

Те же значения, что и для тела трубы

|

3Т

|

Каждая труба должна выдержать испытание

без течи и деформации в пределах допусков

|

|

L245MB

|

0,85

|

|

L290NB

|

От 290 до 440

|

415

|

0,85

|

21

|

3Т

|

|

L290MB

|

0,85

|

|

L360NB

|

От 360 до 510

|

460

|

0,85

|

20

|

4Т

|

|

L360QB

|

0,88

|

|

L360MB

|

0,85

|

|

L415NB

|

От 415 до 565

|

520

|

0,85

|

18

|

5Т

|

|

L415QB

|

0,88

|

|

L415MB

|

0,85

|

|

L450QB

|

От 450 до 570

|

535

|

0,90

|

18

|

6Т

|

|

L450MB

|

0,87

|

|

L485QB

|

От 485 до 605

|

570

|

0,90

|

18

|

6Т

|

|

L485MB

|

0,90

|

|

L555QB

|

От 555 до 675

|

625

|

0,90

|

18

|

6Т

|

|

L555MB

|

0,90

|

|

ОС 1) Механические свойства

труб толщиной стенки до 40 мм должны быть согласованы.

2) Значения коэффициентов относятся к

изделию «труба». Они не должны быть затребованы для исходных материалов.

3) Эти значения относятся к поперечным

образцам, которые вырезаются из тела трубы. Если испытывают продольные

образцы (таблица 18), то значения относительного удлинения должны быть на 2

единицы выше.

4) Т -

номинальная толщина стенки трубы.

|

Таблица 6

- Требования к испытаниям на ударный изгиб по Шарли на образцах с V-образным надрезом с коэффициентом запаса

прочности 1,6 1) и на разрыв падающим грузом (DWTT) при температуре

0 °С.

|

Обозначение стали

|

Испытания на удар по Шарли образца с V-образным

надрезом. Минимальная работа удара для трубы наружным диаметром D ≤ 1430 мм и толщиной стенки Т ≤ 25мм2), Дж

|

DWTT4) испытание. Область вязкого разрушения, %

|

|

Тело трубы (наружный диаметр трубы D, мм)

|

Сварной шов

|

Тело трубы (D, мм)

|

|

|

>510

|

>610

|

>720

|

>820

|

>920

|

>1020

|

>1120

|

>1220

|

D≤1430 Поперек шва

|

500<D≤1430

|

|

≤510

|

≤610

|

≤720

|

≤820

|

≤920

|

≤1020

|

≤1120

|

≤1220

|

≤1430

|

|

Поперечные к оси трубы (продольные в прямых

скобках)3'

|

L245NB

|

40(30)

[60(45)]

|

40(30)

|

40(30)

|

40(30)

|

Не применимо

|

|

L245MB

|

|

L290NB

|

42(32)

|

|

L290MB

|

|

L360NB

|

|

L360QB

|

|

L360MB

|

|

L415NB

|

855)

|

|

L415QB

|

|

L415MB

|

|

L450QB

|

|

42(32)

|

43(32)

|

47(35)

|

|

L450MB

|

|

|

|

|

|

L485QB

|

40(30)

|

41(31)

|

45(34)

|

48(36)

|

51(38)

|

53(40)

|

56(42)

|

58(44)

|

63(47)

|

|

L485MB

|

[60(45)]

|

[62(47)]

|

[68(51)]

|

|

|

|

|

|

|

|

L555QB

|

48(36)

|

55(41)

|

61(46)

|

66(50)

|

72(54)

|

77(58)

|

82(62)

|

87(65)

|

96(72)

|

|

L555MB

|

[72(54)]

|

[83(62)]

|

[92(69)]

|

|

|

|

|

|

|

|

1) Примечание к 7.3.

ОС 2) Значения применимы к

стандартным образцам. Для уменьшенных образцов - по 8.2.3.3.2. Номинальные свойства (без прямых

скобок) соответствуют минимальному среднему значению для трех образцов.

Конкретное минимальное значение (75 % минимального среднего значения)

приведено в круглых скобках. Требования к испытаниям на ударный изгиб не применимы

к зоне термического влияния. Для наружного диаметра более 1430 мм и/или

толщине стенки более 25 мм значения минимальной энергии удара должны быть

согласованы.

3) Образцы вырезаются поперечно оси

трубы, пока возможно получить без правки образцы уменьшенного размера

толщиной ≥ 5 мм.

ПС 4) Испытания проводят по

согласованию на трубах наружным диаметром > 500 мм, толщиной стенки > 8

мм и пределом текучести >360 Н/мм2.

5) Среднее

значение по результатам двух испытаний.

|

Таблица 7

- Требования к испытаниям на ударный изгиб по Шарли на образцах с V-образным надрезом с коэффициентом запаса

прочности 1,4 1) и на разрыв падающим грузом (DWTT) при температуре

0 °С.

|

Обозначение стали

|

Испытания на удар по Шарпи образца с V-образным надрезом. Минимальная работа удара для трубы

наружным диаметром D ≤ 1430 мм и толщиной стенки Т≤25мм2), Дж

|

DWTT4) испытание. Область вязкого разрушения, %

|

|

Тело трубы (наружный диаметр трубы D, мм)

|

Сварной шов

|

Тело трубы (D, мм)

|

|

≤510

|

>510

|

>610

|

>720

|

>820

|

>920

|

>1020

|

>1120

|

>1220

|

D≤1430 Поперек

шва

|

500<D≤1430

|

|

≤610

|

≤720

|

≤820

|

≤920

|

≤1020

|

≤1120

|

≤1220

|

≤1430

|

|

Поперечные к оси трубы (продольные в прямых

скобках)3)

|

|

L245NB

|

40(30)

[60(45)]

|

40(30)

|

40(30)

|

40(30)

|

Не применимо

|

|

L245MB

|

|

L290NB

|

42(32)

|

|

L290MB

|

|

L360NB

|

|

L360QB

|

|

L360MB

|

|

L415NB

|

40(30)

|

41(31)

|

44(33)

|

46(35)

|

48(36)

|

51(38)

|

855)

|

|

L415QB

|

|

|

|

|

|

|

|

L415MB

|

|

|

|

|

|

|

|

L450QB

|

40(30)

|

41(31)

|

43(32)

|

46(35)

|

48(36)

|

51(38)

|

53(40)

|

57(43)

|

|

L450MB

|

[60(45)]

|

[62(47)]

|

|

|

|

|

|

|

|

L485QB

|

46(35)

|

50(38)

|

55(41)

|

58(44)

|

61(47)

|

65(49)

|

68(51)

|

71(53)

|

77(58)

|

|

L485MB

|

[69(52)]

|

[75(56)]

|

[83(62)]

|

|

|

|

|

|

|

|

L555QB

|

61(46)

|

68(51)

|

76(57)

|

83(62)

|

90(68)

|

96(72)

|

102(77)

|

108(81)

|

120(90)

|

|

L555MB

|

[92(69)]

|

[102(77)]

|

[114(86)]

|

|

|

|

|

|

|

|

1) Примечание к 7.3.

ОС 2) Значения применимы к

стандартным образцам. Для уменьшенных образцов - по 8.2.3.3.2. Номинальные свойства (без прямых

скобок) соответствуют минимальному среднему значению для трех образцов.

Конкретное минимальное значение (75 % минимального среднего значения)

приведено в круглых скобках. Требования к испытаниям на ударный изгиб не применимы

к зоне термического влияния. Для наружного диаметра >1430 мм и/или толщине

стенки > 25 мм значения минимальной энергии удара должны быть согласованы.

3) Образцы вырезаются поперечно оси

трубы, пока возможно получить без правки образцы уменьшенного размера

толщиной ≥ 5 мм.

ПС 4) Испытания проводят по

согласованию на трубах наружным диаметром > 500 мм, толщиной стенки > 8

мм и пределом текучести >360 Н/мм2.

5) Среднее

значение по результатам двух испытаний.

|

7.4.1 Требования по химическому составу стали

и, в частности, ограничения по эквиваленту углерода CEV (таблица

3) были приняты для того, чтобы обеспечить свариваемость стали, которую

поставляют в соответствии с настоящим стандартом.

Однако следует учитывать, что поведение стали

во время и после сварки зависит не только от марки стали, но также от

используемых расходных материалов и от условий подготовки и проведения сварки.

ПС 7.4.2

По согласованию изготовитель должен предоставить данные по свариваемости

соответствующей стали или результаты испытания сварного шва. В случае

предоставления результатов испытаний сварного шва должны быть также согласованы

условия проведения испытаний и критерии приемки.

7.5 Состояние поверхности,

несовершенства и дефекты

7.5.1 Изготовитель должен предпринять

соответствующие меры предосторожности для того, чтобы минимизировать

несовершенства и дефекты.

7.5.2 Конечная обработка поверхности на

производстве должна быть проведена таким образом, чтобы поверхностные дефекты

можно было обнаружить при визуальном контроле.

7.5.3 Поверхностные несовершенства, которые

обнаружены при визуальном контроле, должны быть изучены, классифицированы и

обработаны следующим образом:

а) несовершенства глубиной не более 12,5 %

номинальной толщины стенки, и не выводящие толщину стенки за пределы допустимой

минимальной толщины, должны быть классифицированы как допустимые и обработаны

согласно С.1;

b) несовершенства глубиной более 12,5 %

номинальной толщины стенки, не выводящие толщину стенки за пределы допустимой

минимальной толщины, должны быть классифицированы как недопустимые и должны

быть либо ликвидированы шлифовкой в соответствии с С.2,

либо обработаны согласно С.3;

c) несовершенства, которые выводят толщину

стенки за пределы допустимой минимальной величины, должны быть классифицированы

как недопустимые и обработаны согласно С.3.

7.5.4 Для подрезов, которые обнаружены при

визуальном контроле сварных труб типов ДСФ и КОС, применяется критерий приемки,

приведенный в D.5.5.2, перечисления d) - f) (приложение

D).

7.5.5 Критерии приемки труб с дефектами,

обнаруженными неразрушающими методами контроля в соответствии с 8.2.3.12,

приведены в приложении D.

7.5.6 Все трубы должны быть без дефектов (3.4.2).

7.5.7 Отклонения от нормального

цилиндрического контура трубы, возникающие в результате процесса формовки или

других производственных процессов (в частности, вмятины, плоские участки,

выпуклости), не должны превышать следующие пределы:

- 3 мм - для плоских участков, выпуклостей и

холоднодеформированных вмятин с острой выемкой на дне;

- 6 мм - для других вмятин.

Данные пределы относятся к разнице между

верхней точкой отклонения и продолжением контура трубы. Для измерения плоских

участков и выпуклостей см. 8.2.3.10.3.

Длина вмятин в любом направлении не должна превышать половины наружного

диаметра трубы.

7.5.8 Любые участки повышенной твердости,

размеры которых превышают 50 мм в любом направлении, должны иметь твердость не

более 35 HRC (327 НВ) (8.2.3.9).

7.6 Размеры, масса и допуски

7.6.1 Размеры

7.6.1.1 Трубы должны поставляться размерами,

которые определены в заказе, и с допусками в соответствии с 7.6.3 - 7.6.6.

7.6.1.2 Наружный диаметр и толщина стенки по

ИСО 4200 приведены в таблице 8. Возможен заказ труб промежуточных размеров.

Таблица 8

- Предпочтительные значения наружного диаметра и толщины стенки (поля помечены

крестиками)

В миллиметрах

|

Наружный диаметр

|

Толщина стенки

|

|

2,3

|

2,6

|

2,9

|

3,2

|

3,6

|

4,0

|

4,5

|

5,0

|

5,6

|

6,3

|

7,1

|

8,0

|

8,8

|

10,0

|

11,0

|

12,5

|

14,2

|

16,0

|

17,5

|

20,0

|

22,2

|

25,0

|

28,0

|

30,0

|

32,0

|

36,0

|

40,0

|

|

33,7

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

42,4

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

48,3

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

|

|

|

|

|

|

|

|

|

|

60,3

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

|

|

|

|

|

|

|

|

|

88,9

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

|

|

|

|

|

|

|

114,3

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

|

|

|

|

|

|

|

168,3

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

219,1

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

273,0

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

323,9

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

355,6

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

406,4

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

457,0

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

508,0

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

559,0

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

610,0

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

660,0

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

711,0

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

762,0

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

813,0

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

864,0

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

914,0

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1016,0

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1067,0

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1118,0

|

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1168,0

|

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1219,0

|

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1321,0

|

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1422,0

|

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1524,0

|

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

|

1626,0

|

|

|

|

|

|

|

|

|

|

|

|

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

|

7.6.1.3 Длины труб указаны в 7.6.3.3, а

требования к концам труб - в 7.6.4.

7.6.2 Масса

труб

Масса на единицу длины М, кг/м, должна быть

определена по следующей формуле

М = (D - Т)·Т·0,0246615,

(2)

где D

- номинальный наружный диаметр, мм;

Т - номинальная

толщина стенки, мм.

В формуле использовано значение плотности

стали 7,85 кг/дм3.

7.6.3 Допуски

на трубы

7.6.3.1 Допуски на диаметр и овальность

Наружный диаметр и овальность, определенные в

8.2.3.10.1 и 8.2.3.10.2, должны быть в пределах допусков,

приведенных в таблице 9.

Таблица 9 - Допуски на диаметр и овальность

|

Наружный диаметр D, мм

|

Допуски на диаметр

|

Овальность

|

|

Труба, кроме концов

|

Концы трубы1)'

2)

|

Труба, кроме концов1)

|

Концы Трубы1)' 2)'

5)

|

|

бесшовная

|

сварная

|

бесшовной

|

сварной

|

|

D≤60

|

± 0,5 мм или ±

0,75 % D (что больше)

|

± 0,5 мм или ±

0,75 % D (что больше),

но макс. ± 3 мм

|

+ 0,5 мм или ±

0,5 % D3) (что больше), но макс. ± 1,6 мм

|

Включен в

допуск на диаметр

|

|

60<D≤610

|

2%

|

1,5%

|

|

610<D≤1430

|

± 1 % D

|

± 0,5 % D, но макс. ± 4 мм

|

± 2 мм4)

|

+ 1,6мм4)

|

1,5 % (но

макс. 15 мм) для D/T≤ 75;

2 % - для D/T>75

|

1 % для D/T≤75; 1,5% для D/T> 75

|

|

D>1430

|

По согласованию

|

По согласованию4)

|

По

согласованию4)

|

|

1) Концы трубы - это участки длиной 10 мм

от торцов.

2) Для бесшовных труб значения применимы

для толщины стенки < 25 мм; при больших значениях толщины - по

согласованию.

3) По согласованию допуск может быть

отнесен к внутреннему диаметру для номинального наружного диаметра >210

мм.

4) Если нет иной договоренности, допуск

на диаметр применяется к внутреннему диаметру.

5) Когда допуск на диаметр применяется к

внутреннему диаметру, требования по овальности также применяются к

внутреннему диаметру.

|

7.6.3.2 Допуск на толщину стенки

Толщина стенки должна быть в пределах

допусков, приведенных в таблице 10.

Таблица 10

- Допуски на толщину стенки

|

Толщина стенки Т, мм

|

Допуски

|

|

Бесшовные

трубы1)

|

|

Т<4

|

+ 0,6 мм

|

|

|

- 0,5 мм

|

|

4<Т<25

|

+ 15,0%

|

|

|

- 12,5%

|

|

|

+ 3,75 мм

|

|

Т>25

|

-3,00 мм

|

|

|

или ± 10 % (что больше)

|

|

Сварные трубы

|

|

Т<10

|

+ 1,0 мм

|

|

|

-0,5 мм

|

|

10<Т<20

|

+ 10 %

|

|

|

-5%

|

|

Т>20

|

+ 2 мм

|

|

|

-1 мм

|

|

1) Для наружного диаметра ≥ 355,6 мм допускается

превышение верхнего допуска на 5 % номинальной толщины стенки. Однако

применимы допуски на массу, приведенные в 7.6.6.

|

7.6.3.3 Длина трубы

7.6.3.3.1 В зависимости от заказа поставляют

трубы мерной и немерной длины.

7.6.3.3.2 Трубы немерной длины должны

поставляться в соответствии с требованиями по определенным группам длин

(таблица 11).

Таблица 11

- Требования по немерным группам длин

В метрах

|

Группа длины

|

Пределы длины для 90 % заказа1)

|

Минимальная средняя длина в заказе

|

Самая короткая длина трубы в заказе

|

|

r1

|

От 6 до 11

|

8

|

4

|

|

r2

|

От 9 до 14

|

11

|

6

|

|

r3

|

От 10 до 16

|

13

|

7

|

|

r4

|

От 11 до 18

|

15

|

8

|

|

1) Верхний предел - это максимальное значение длины каждой

отдельной трубы.

|

7.6.3.3.3 Трубы мерной длины должны

поставляться с допуском ± 500 мм.

7.6.3.4 Прямолинейность

Суммарное отклонение от прямой линии должно

быть ≤ 0,2 % на всей длине трубы. Любое локальное отклонение от

прямолинейности должно быть < 4 мм на 1 м длины.

7.6.4

Обработка концов труб

7.6.4.1 Концы труб должны быть обрезаны под

прямым углом к оси трубы и не иметь заусенцев. Отклонение от перпендикулярности

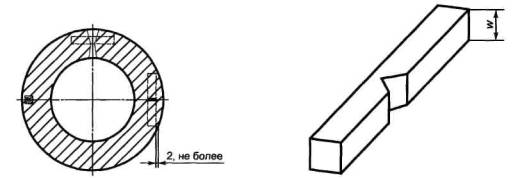

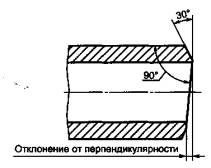

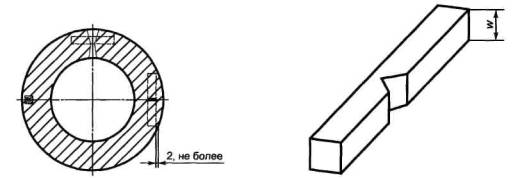

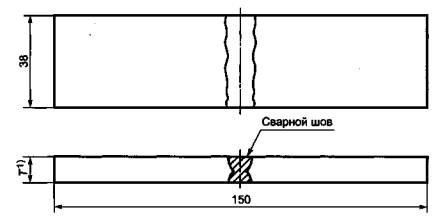

торца (рисунок 1) не должно превышать:

- 1 мм - для наружного диаметра до 220 мм

включительно;

- 0,005 D,

но не более 1,6 мм - для наружного диаметра свыше 220 мм.

Рисунок 1 - Отклонение от перпендикулярности торца (косина реза)

7.6.4.2 Торцы труб толщиной стенок не менее

3,2 мм должны иметь фаску под сварку. Угол скоса фаски, измеряемый от линии,

перпендикулярной к оси трубы, должен быть 30° с допуском + 5°. Ширина торцевого

притупления должна быть 1,6 мм с допуском ±0,8 мм.

ПС Другая подготовка

концов может быть согласована, например, на основании ИСО 6761.

Если выполняют внутренний конус расточкой или

шлифованием, угол внутреннего конуса, измеряемый от продольной оси, не должен

превышать:

- для бесшовных труб - как указано в таблице

12;

- 7° - для сварных труб наружным диаметром не

менее 114,3 мм.

Таблица 12

- Максимальный угол внутреннего скоса для бесшовных труб

|

Номинальная

толщина стенок, мм

|

Максимальный угол фаски

|

|

Т<10,5

|

7,0°

|

|

10,5≤Т<14,0

|

9,5°

|

|

14,0≤Т<17,0

|

11,0°

|

|

Т≥17,0

|

14,0°

|

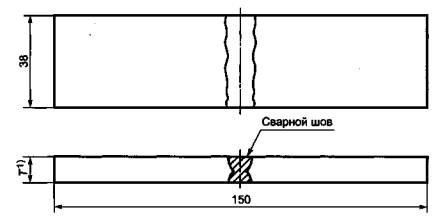

7.6.5 Допуски для сварных швов

7.6.5.1 Радиальное

смещение кромок листового или рулонного проката

7.6.5.1.1 Для труб ТВЧС радиальное смещение

кромок листового или рулонного проката не должно приводить к остаточной толщине

стенки Тr в

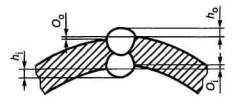

сварном шве менее заданного минимального значения (рисунок 2 а).

Тr -

остаточная толщина из-за радиального смещения кромок

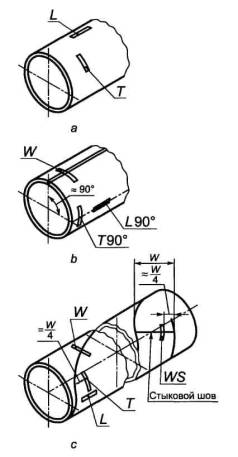

а - Радиальное смещение кромок рулонного проката (ТВЧС трубы)

Оо,

Оi -

наружное, внутреннее смещение кромок;

hо, hi -

высоты наружного, внутреннего валиков шва

b - Радиальное

смещение кромок и высота валиков шва рулонного или листового проката (ДСФ и КОС

труб)

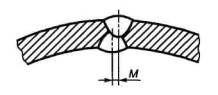

с

- Несовпадение оси М валиков швов

(ДСФ трубы)

Рисунок 2 - Возможные

отклонения размеров сварных швов

7.6.5.1.2 Для сварных

труб типов ДСФ и КОС максимальное радиальное смещение (Оо, и Оi рисунок 2b)

кромок рулонного или листового проката не должно превышать значений,

приведенных в таблице 13.

Таблица 13 - Максимальное допустимое радиальное

смещение кромок рулонного или листового проката для труб, изготовленных дуговой

сваркой под флюсом

В миллиметрах

|

Номинальная толщина стенки Т

|

Максимальное радиальное смещение1)

|

|

Т≤10

|

1,0

|

|

10<Т≤20

|

0,1Т

|

|

Т>20

|

2,0

|

|

1) Для сварных стыковочных швов могут быть согласованы

другие значения.

|

7.6.5.2 Высота грата или валика шва (усиление

шва)

7.6.5.2.1 Наружный

грат в трубах, изготовленных высокочастотной сваркой, должен быть полностью

удален. Внутренний грат не должен превышать контур трубы более чем на (0,3 мм +

0,05 7), где Т - номинальная

толщина стенки. При удалении грата толщина стенки не должна уменьшиться более

заданного минимального значения.

Глубина выемки,

которая возникла в результате удаления внутреннего грата трубы, изготовленной

высокочастотной сваркой, не должна быть более значений, указанных в таблице 14.

Таблица 14 - Максимальная глубина выемки для

труб, изготовленных высокочастотной сваркой

В миллиметрах

|

Номинальная толщина стенки Т

|

Максимальная глубина выемки

|

|

Т≤4,0

|

0,10Т

|

|

4,0<Т≤8,0

|

0,40

|

|

Т>8,0

|

0,05Т

|

7.6.5.2.2 Валик внутреннего шва сварных труб

типов ДСФ и КОС должен быть выровнен заподлицо с допуском + 0,5 мм на

расстоянии 100 мм от каждого торца трубы (hi, рисунок 2b).

Высота валика сварного

шва на остальной части трубы не должна превышать значений, указанных в таблице

15.

Таблица 15 - Максимальная высота валика сварного

шва для труб типов ДСФ и КОС

В миллиметрах

|

Номинальная толщина стенки Т

|

Максимальная высота валика сварного шва

|

|

внутренняя hi

|

внешняя ho

|

|

Т≤15

|

3

|

3

|

|

Т>15

|

3

|

4

|

7.6.5.2.3 Валик сварного шва должен быть

сглажен до основного металла и для труб типов ДСФ и КОС не должен внедряться в

тело трубы, за исключением того, что разрешается для подрезов [D.5.5.2, перечисление d)].

7.6.5.3

Смещение осей валиков сварного шва

Любые несовпадения

центров валиков сварного шва у труб типов ДСФ и КОС (рисунок 2с)

не должны превышать значений, приведенных в таблице 16.

Таблица

16 - Максимальное смещение

осей валиков сварных швов у труб, сваренных под флюсом

В миллиметрах

|

Номинальная толщина стенки Т

|

Максимальное смещение осей валиков швов

|

|

Т≤10

|

3

|

|

Т>10

|

4

|

7.6.6 Допуски на массу

Масса любой трубы,

определенной в соответствии с 7.6.2,

должна быть в пределах допусков +10% или -3,5%.

8 Контроль труб

8.1 Документы по контролю

Требования заказа

должны быть подтверждены определенным контролем и испытанием изделия,

соответствующим настоящему стандарту.