ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

|

ГОСТ Р ИСО

3183-3

2007

|

ТРУБЫ СТАЛЬНЫЕ

ДЛЯ ТРУБОПРОВОДОВ

Технические условия

Часть 3

ТРЕБОВАНИЯ К ТРУБАМ КЛАССА С

ISO 3183-3:1999

Petroleum and natural gas industries - Steel pipes for

pipelines -

Technical delivery conditions - Part 3: Pipes of requirement class С

(IDT)

|

|

Москва

Стандартинформ

2008

|

Предисловие

Цели и

принципы стандартизации в Российской Федерации установлены Федеральным законом

от 27 декабря 2002 г. №

184-ФЗ «О техническом регулировании», а правила применения национальных

стандартов Российской Федерации - ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о

стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 «Стальные

и чугунные трубы и баллоны», Открытым акционерным обществом «Российский

научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ») на

основе аутентичного перевода международного стандарта, указанного в пункте 4,

который выполнен Федеральным государственным унитарным предприятием «Российский

научно-технический центр информации по стандартизации, метрологии и оценке

соответствия» (ФГУП «Стандартинформ»)

2 ВНЕСЕН

Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и

баллоны»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по

техническому регулированию и метрологии от 27 декабря 2007 г. № 609-ст

4 Настоящий

стандарт идентичен международному стандарту ИСО 3183-3:1999 «Промышленность

нефтяная и газовая. Трубы стальные для трубопроводов. Технические условия

поставки. Часть 3. Трубы класса С» (ISO

3183-3:1999 «Petroleum and natural gas industries - Steel pipes for pipelines -

Technical delivery conditions - Part 3: Pipes of requirement class С»). Внесено дополнение в приложение А для

удобства пользования стандартом.

Наименование настоящего

стандарта изменено относительно наименования указанного международного

стандарта для приведения в соответствие с ГОСТ

Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта

рекомендуется использовать вместо ссылочных международных стандартов

соответствующие им национальные стандарты Российской Федерации, сведения о

которых приведены в дополнительном приложении

Е

5 ВВЕДЕН

ВПЕРВЫЕ

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе «Национальные стандарты», а текст изменений и поправок

- в

ежемесячно издаваемых информационных

указателях «Национальные стандарты». В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе «Национальные стандарты».

Соответствующая информация, уведомление и тексты размещаются также в

информационной системе общего пользования - на официальном сайте Федерального агентства по техническому

регулированию и метрологии в сети Интернет

Содержание

Введение

При подготовке серии международных стандартов

ИСО 3183 Технический комитет не ставил задачу определения уровня качества

трубопроводов, которые имеют специфическое применение.

Однако комитет

признал, что существует несколько основных уровней качества:

Во-первых, признана

необходимость обеспечить основной уровень качества, по стандарту ANSI/API Spec

5L [1]

соответствующий трубам класса А, который рассматривается в ИСО 3183-1.8

Во-вторых, многие

потребители предъявляют дополнительные требования к трубам, которые

используются, например, для магистральных трубопроводов. Такие дополнительные

требования соответствуют трубам класса В и рассматриваются в ИСО 3183-2.

В-третьих, существуют

некоторые особые требования к применению, такие как работа с кислыми средами,

эксплуатация в зоне шельфа или при низких температурах, когда предъявляются

очень строгие требования к трубам. Они отражены в разделе требований по классу

С и рассматриваются в ИСО 3183-3.

По свойствам ударной

вязкости ИСО 3183-3 предлагает выбор необходимых методов испытаний, которые

обеспечивают предотвращение хрупкого излома или протяженного вязкого

разрушения. Проведение испытаний на разрыв падающим грузом является частью

необходимых процедур, которые рассматриваются обычно для газопроводов.

Требования к работе

удара по Шарпи для избежания протяженного вязкого разрушения были приняты на

основе имеющихся данных в соответствии с рекомендациями EPRG (European Pipeline

Research Group) [3]

в отношении труб, предназначенных для транспортирования обедненного сухого

природного газа. Признано, что насыщенный газ или двухфазная среда могут

требовать повышенных свойств ударной вязкости, которые могут быть определены

только в отдельных случаях.

Задачей проектировщика

является определение необходимых требований к ударной вязкости в соответствии с

предполагаемым применением и использование труб с повышенной ударной вязкостью

и/или применение механического устройства для устранения образования трещин.

Для труб класса С

коэффициент прочности шва, равный 1,0, может быть использован в расчетах

трубопроводов на основе условий, которые установлены для производства этих труб

и контроля швов.

Выбор класса

требований зависит от многих факторов. Следует учитывать свойства рабочего

вещества, условия обслуживания, нормы проектирования и любые установленные

требования. Следовательно, основная задача потребителя - выбрать класс труб,

соответствующих заданному применению.

Примечание - Настоящий

стандарт распространяется на продукцию широкого диапазона типов, размеров и

технических ограничений. В некоторых сферах применения отсутствие единого

международного стандарта на проектирование трубопроводов повлекло бы за собой

различия в национальных правилах и конфликтные требования к потребителю, что

осложнило бы техническую гармонизацию. Следовательно, может возникнуть

необходимость изменить некоторые обязательные требования настоящего стандарта

для того, чтобы добиться соответствия различным национальным нормам

проектирования. Однако настоящий стандарт остается основным нормативным документом,

и такие дополнения должны быть приведены в соответствие с техническими

условиями во время заказа (например примечание

к 8.2.3.3.1).

Обозначение

используемых в настоящем стандарте сталей не соответствует инструкциям, данным

в ИСО /TR 4949 [3]

на образование этих обозначений. Они были установлены на основе принципа,

согласованного техническими комитетами ИСО /ТС 67/SC 1 и ECISS/TC 29/SC 2 для

ИСО 3183 и для европейского стандарта ЕН 10208, чтобы избежать неправильного

понимания, которое может возникнуть при использовании разных наименований одной

и той же марки.

ГОСТ Р ИСО 3183-3-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ ДЛЯ

ТРУБОПРОВОДОВ

Технические условия

Часть 3

ТРЕБОВАНИЯ К ТРУБАМ КЛАССА С

Steel

pipes for pipelines. Specifications. Part 3. Requirements for class С pipes

Дата введения - 2008-06-01

Настоящий стандарт

определяет технические условия на поставку стальных сварных и бесшовных труб из

нелегированных и легированных (за исключением нержавеющих) сталей. Настоящий

стандарт устанавливает более строгие требования, чем в стандартах ИСО 3183-1 и

ИСО 3183-2. Настоящий стандарт распространяется на трубы, которые используют

для транспортирования горючей жидкости в особо сложных условиях, таких как

эксплуатация в зоне шельфа, работа при низких температурах и/или в кислых средах

(3.5).

Настоящий стандарт не

распространяется на литые стальные трубы.

В настоящем стандарте

использованы нормативные ссылки на следующие международные стандарты:

ИСО 148-1:1983 1)

Материалы металлические. Ударное испытание на маятниковом копре по Шарпи. Часть

1. Метод испытания

__________

1) Действует

ИСО 148-1:2006.

ИСО 377:1997 Сталь и

стальные изделия. Расположение и приготовление испытуемых образцов и образцов

для конкретных механических испытаний

ИСО 404:1992 Сталь и

стальные заготовки. Общие технические условия поставки

ИСО 2566-1:1984 Сталь.

Таблицы перевода величин относительного удлинения. Часть 1. Сталь углеродистая

и низколегированная

ИСО 3183-1:1996

Промышленность нефтяная и газовая. Трубы стальные для трубопроводов.

Технические условия поставки. Часть 1. Трубы класса А

ИСО 3183-2:1996

Промышленность нефтяная и газовая. Трубы стальные для трубопроводов.

Технические условия поставки. Часть 2. Трубы класса В

ИСО 4885:1996 Изделия

из черных металлов. Виды термообработки. Словарь

ИСО 4948-1:1982 Стали.

Классификация. Часть 1. Классификация сталей на нелегированные и легированные

по химическому составу

ИСО 4948-2:1981 Сталь.

Классификация. Часть 2. Классификация нелегированной и легированной стали по

основным классам качества и основному свойству или области применения

ИСО 6507-1:1982 2)

Материалы металлические. Определение твердости по Виккерсу. Часть 1. Метод

испытания

__________

2) Действует ИСО 6507-1:2005.

ИСО 6508-1:1986 1)

Материалы металлические. Определение твердости по Роквеллу. Часть 1. Метод

определения (шкалы А, В, С, D, E, F, G, Н, К, N, Т)

__________

1) Действует

ИСО 6508-1:2005.

ИСО 6892:1998

Материалы металлические. Испытание на растяжение при температуре окружающей

среды

ИСО 6929:1987 Продукты

из стали. Определение и классификация

ИСО 7438:1985 2)

Материалы металлические. Испытание на загиб

__________

2) Действует

ИСО 7438:2005.

ИСО 7539-2:1989

Коррозия металлов и сплавов. Испытание на коррозию под напряжением. Часть 2.

Приготовление и использование коромыслообразных образцов

ИСО 8492:1998

Материалы металлические. Трубы. Испытание на сплющивание

ИСО 8501-1:1988

Подготовка стальной поверхности перед нанесением красок и относящихся к ним

продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень ржавости и

степени подготовки непокрытой стальной поверхности и стальной поверхности после

полного удаления прежних покрытий

ИСО 9303:1989 Трубы

стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под

флюсом) напорные. Ультразвуковой контроль всей периферийной поверхности для

обнаружения продольных несовершенств

ИСО 9304:1989 Трубы

стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под

флюсом) напорные. Контроль методом вихревых токов для обнаружения несовершенств

ИСО 9305:1989 Трубы

стальные бесшовные напорные. Ультразвуковой контроль всей периферийной

поверхности для обнаружения поперечных несовершенств

ИСО 9402:1989 Трубы

стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под

флюсом) напорные. Испытание труб из ферромагнитной стали методом рассеяния

магнитного потока по всей поверхности для обнаружения продольных дефектов

ИСО 9598:1989 Трубы

стальные бесшовные напорные. Контроль всей периферийной поверхности труб из

ферромагнитной стали путем исследования магнитных полей рассеяния для

обнаружения поперечных несовершенств

ИСО 9764:1989 Трубы

стальные, полученные электрической контактной сваркой и индукционной сваркой,

напорные. Ультразвуковой контроль сварного шва для обнаружения продольных

несовершенств

ИСО 9765:1990 Трубы

стальные напорные, полученные дуговой сваркой под флюсом. Ультразвуковой

контроль сварного шва для обнаружения продольных или/и поперечных несовершенств

ИСО 10124:1994 Трубы

стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой

сваркой под флюсом). Ультразвуковой метод контроля для обнаружения слоистых

несовершенств

ИСО 10474:1991 Сталь и

стальные изделия. Документы о контроле

ИСО 10543:1993 Трубы

стальные напорные бесшовные и сварные, обжатые при горячей вытяжке.

Ультразвуковой контроль толщины по всей периферийной поверхности

ИСО 11484:1994 Трубы

стальные напорные. Квалификация и сертификация персонала по неразрушающему

контролю

ИСО 11496:1993 Трубы

стальные бесшовные и сварные напорные. Ультразвуковой контроль концов труб для

обнаружения слоистых несовершенств

ИСО 12094:1994 Трубы

стальные сварные напорные. Ультразвуковой контроль для обнаружения слоистых

несовершенств в полосовом/листовом материале, используемом для изготовления

сварных труб

ИСО 12096:1996 Трубы

стальные напорные, полученные дуговой сваркой под флюсом. Радиографический

контроль сварного шва для обнаружения несовершенств

ИСО 12135:1996 3)

Материалы металлические. Унифицированный метод испытания на определение

вязкости разрушения под действием квазистатической нагрузки

___________

3) Действует

ИСО 12135:2002.

ИСО 13663:1995 Трубы

стальные сварные напорные. Ультразвуковой контроль участка, смежного со сварным

швом, для обнаружения слоистых несовершенств

ИСО 13664:1997 Трубы стальные напорные

бесшовные и сварные. Контроль концов труб магнитопорошковым методом для

обнаружения слоистых несовершенств

ИСО 13665:1997 Трубы

стальные напорные бесшовные и сварные. Контроль тела трубы магнитопорошковым

методом для определения поверхностных несовершенств

ИСО 14284:1996 Сталь и

чугун. Отбор и приготовление образцов для определения химического состава

ANSI/API RP 5L3:1996 1)

Проведение испытаний на разрыв падающим грузом для труб магистральных

трубопроводов

__________

1) Действует

ANSI/API RP 5L3:2003.

ASME Section IX: 1995 2)

Нормы ASME на котлы и сосуды внутреннего давления

__________

2) Действует ASME Section IX:2004.

АСТМ А370-96 (1996)

Стандартные методы контроля и определения терминов по механическим испытаниям

стальных изделий

ЕН 288-3:1992

Технические требования и аттестация сварочных металлических материалов. Часть

3. Контрольные испытания при электродуговой сварке стали

NACE TM0177:96 (1996)

Лабораторные измерения металлов по устойчивости к разрушению под действием

напряжений в сульфидсодержащей среде и коррозионное разрушение в сероводородной

среде

NACE ТМ0284:96 (1996)

Оценка сталей для трубопроводов и сосудов высокого давления на сопротивляемость

водородному растрескиванию

В настоящем стандарте

применены термины и определения по:

- ИСО 4948-1 и ИСО

4948-2 - классификация сталей;

- ИСО 6929 -

определение стальных изделий;

- ИСО 4885 - виды

термообработки;

- ИСО 377, ИСО 404 и

ИСО 10474 - варианты процедур отбора образцов, контроля качества и документов

контроля, а также следующие термины с соответствующими определениями,

приведенные в 3.2-3.6.

3.2 Виды труб и сварки

3.2.1 бесшовная труба; БТ (seamless pipe): Труба, изготовленная способом горячего

деформирования.

Примечание - За

формовкой трубы для получения необходимых размеров может следовать холодная

калибровка (6.5) или

холодная отделка (3.3.5).

3.2.2 труба, изготовленная высокочастотной сваркой;

ТВЧС (high-frequency welded pipe): Труба, которая производится путем формовки

из рулонного проката и сварки кромок без использования дополнительного

наплавляемого металла, причем продольный шов получают с помощью тока высокой

частоты (не менее 100 кГц), подводимого путем индукции или кондукции.

3.2.3 труба, изготовленная дуговой сваркой под флюсом;

ДСФ (submerged arc-welded pipe): Труба, которую производят формовкой листового

проката и сваркой кромок с добавлением наплавляемого металла, где продольный

(ДСФП) и спиральный (ДСФС) швы получают автоматической дуговой сваркой под

флюсом (6.3).

Примечание

- Не менее чем по одному проходу делают на внутренней и наружной поверхностях

трубы. Разрешается однопроходная прихватка, которая предшествует дуговой сварке

под флюсом (6.3.3).

3.2.4 стыковой шов [strip (plate) end weld]:

Сварной шов, который соединяет концы рулонного (листового) проката.

3.2.5 составная труба (jointer): Два отрезка

трубы, соединенные кольцевым сварным швом.

3.2.6 тело трубы (pipe body): Для сварной трубы

это вся труба, исключая шов или швы и зоны термического влияния, для бесшовной

трубы - вся труба полностью.

3.3 Условия обработки

3.3.1 горячая деформация при температуре нормализации

(normalizing forming): Процесс деформирования, при котором заключительная фаза

деформации осуществляется в определенном температурном диапазоне, что придает

материалу свойства, аналогичные тем, которые характерны материалу после

нормализации.

Примечание 1

- После деформации при температуре нормализации механические свойства остаются

такими же, как и после нормализации.

Примечание 2

- Буквенное обозначение данного условия поставки - N.

3.3.2

термомеханическая обработка

(thermomechanical forming): Процесс деформирования, при котором заключительная

фаза деформации осуществляется в определенном температурном диапазоне, что

приводит к свойствам материала с заданными параметрами, которые невозможно достигнуть

или повторить только при одной термообработке.

Примечание 1 -

Последующее нагревание выше 580 °С может понизить значения прочности.

Примечание 2 -

Буквенное обозначение данного условия поставки - М.

Примечание 3 -

Термомеханическая обработка, которая соответствует условию поставки М, может

включать в себя процессы с возрастающей скоростью охлаждения и отпуском (или

без отпуска), в том числе самоотпуск, но исключая непосредственную закалку и

закалку с отпуском.

3.3.3 закалка с отпуском (quenching and

tempering): Термообработка, включающая упрочнение стали закалкой, с последующим

отпуском.

Примечание 1 -

Упрочнение закалкой предполагает аустенизацию стали, за которой следует

охлаждение при таких условиях, когда аустенит переходит в более или менее полный

мартенсит и возможно бейнит.

Примечание 2

- Отпуск стали предполагает нагревание один или более раз до температуры,

которая меньше нижней температуры рекристаллизации (Ac1), а также

поддержание этой температуры, за которой следует охлаждение с заданной

скоростью так, чтобы структура модифицировалась и были достигнуты требуемые

свойства.

Примечание 3 - Буквенное

обозначение данного условия поставки - Q.

3.3.4

холодная формовка (формообразование)

(cold forming): Процесс, когда листовой или рулонный прокат формуют в трубу без

нагрева.

3.3.5

холодная отделка (cold finishing):

Процесс холодной обработки (обычное холодное волочение) с остаточной

деформацией более 1,5 %.

Примечание -

Данный уровень остаточной деформации отличается от уровня после холодной калибровки,

описанной в 6.5.

3.4.1 несовершенства (imperfections): Отклонения

толщины стенки или качества поверхности трубы, не соответствующие требованиям

настоящего стандарта.

Примечание -

Несовершенства, размер и/или плотность распределения которых в пределах

критериев приемки, определенных в настоящем стандарте, не имеют практического

значения для предполагаемого использования изделия.

3.4.2

дефекты (defects): Отклонения

геометрических размеров или качества поверхности, превышающие допустимые

величины, определенные в настоящем стандарте.

3.5 Условия эксплуатации

Условия эксплуатации

зависят от проекта трубопровода и определяются потребителем в соответствии с

предполагаемым применением.

Примечание -

В рамках настоящего стандарта термины «эксплуатация в кислых средах»,

«эксплуатация в зоне шельфа», «эксплуатация при низких температурах» определяют

условия эксплуатации.

3.6 Согласование требований

Если иное не

определено, то «по согласованию» означает согласование требований между

изготовителем и потребителем на момент заказа.

3.7 Символы на полях

Следующие символы

используют на полях страниц и таблиц для обозначения вариантов условий

поставки:

ОС - обязательное согласование [5.2,

перечисление а)];

УС - если не согласовано иное, остается на

усмотрение изготовителя [5.2, перечисление b)];

ПС - произвольное согласование [5.2,

перечисление с)].

Для производства труб

класса С используют нелегированные и легированные специальные стали. Их

классификация в соответствии с ИСО 4948-1 и ИСО 4948-2 приведена в таблице 1.

Таблица

1 - Классификация и

обозначения сталей

|

Условия термообработки

|

Класс стали в соответствии с ИСО 4948-1,

ИСО 4948-2

|

Обозначение стали 1)

|

|

Нормализация или прокатка при температуре

нормализации

|

Нелегированная специальная сталь

|

L245NC

|

|

L290NC

|

|

L360NC

|

|

Закалка

и отпуск

|

Нелегированная

специальная сталь

|

L290QC

|

|

Легированная специальная сталь

|

L360QC

|

|

L415QC

|

|

L450QC

|

|

L485QC

|

|

L555QC

|

|

Термомеханическая обработка

|

Нелегированная специальная сталь

|

L290MC

|

|

L360MC

|

|

L415MC

|

|

Легированная специальная сталь

|

L450MC

|

|

L485MC

|

|

L555MC

|

|

1) Буквы N, Q и М обозначают условия термообработки согласно 3.3. Буква S должна добавляться к обозначению стали, которую

используют в кислой среде. Например, L450QCS.

|

4.2 Обозначения сталей

Обозначения сталей по

настоящему стандарту приведены в таблице 1.

Примечание -

Сопоставление обозначений сталей с теми, которые указаны в АРI Spec 5L [1]и[4],

приведено в приложении А.

5.1 Обязательная информация

Потребитель должен

предоставить в заказе следующую информацию:

a)

количество заказанного изделия (т.е. общая масса и общая длина труб);

b)

форму изделия (труба);

c)

вид трубы (таблица

2);

d)

обозначение настоящего стандарта;

e)

обозначение стали (таблица 1), включая условия эксплуатации в кислых или

некислых средах;

f)

требования к ударной вязкости (7.3.1);

g)

наружный диаметр трубы и толщину стенки в миллиметрах (7.6.1.1);

h) эксплуатацию в зоне

шельфа, при использовании [таблица 11, сноски 5),

6) и 7.6.3.4.2];

i) для тех труб,

которые не эксплуатируют на шельфе, диапазон длин или, если требуется, точную

длину в метрах (7.6.3.4 и таблица

13);

j) проектную

температуру эксплуатации, при необходимости [7.3.1, перечисления а), b) и 8.2.3.5.];

k)

требуемые документы по контролю (8.1);

i)

информацию о типе предполагаемого последующего покрытия, при необходимости;

m)

предполагаемое использование трубы для изготовления колен, при необходимости.

5.2 Дополнительная информация

Настоящий стандарт

определяет порядок согласования между потребителем и изготовителем

дополнительной информации (7.3.1,

примечание 1) или других условий, в дополнение к обычно применяемым условиям

поставки, в соответствии с перечислениями а) и с). Необходимость в

дополнительной информации или дополнительные требования должны быть четко

определены при заказе.

Примечание

- Дополнительная информация отмечена символами ОС, УС, ПС, как определено в 3.7.

a) Обязательное согласование

(ОС) - требования, которые должны быть согласованы при необходимости:

1) химический состав

труб толщиной стенки более 25 мм (таблицы

3 и 4);

2) механические

свойства труб толщиной стенки более 25 мм [таблица

5, сноска 1)];

3) предоставление

информации по окружному напряжению [7.3.1, перечисление с)];

4) требования по

испытаниям на ударный изгиб и ударный изгиб падающим грузом (DWTT) для труб

наружным диаметром более 1430 мм и/или толщиной стенки более 25 мм [таблица

8, сноска 1); таблица

9];

5) допуски на диаметр

для концов труб толщиной стенки более 25 мм [таблица 11, сноска

2)];

6) допуски на диаметр

для труб диаметрами более 1430 мм (таблица 11);

7) требования по

овальности для труб, эксплуатируемых в зоне шельфа, с D/T более 75 (таблица 11);

8) сторона,

ответственная за издание документа по контролю типа 3.2 (8.1);

9) маркировка труб,

предназначенных для последующего покрытия (9.1.4);

10) периодичность и

объем испытаний для аттестации производственного процесса [В.3, перечисление а)

(приложение В)].

b) Если не согласовано иное,

остается на усмотрение изготовителя (УС):

1) метод проверки

требований геометрических размеров (8.2.3.14.4);

2) выбор периода

проведения неразрушающего контроля бесшовных труб (D.2.2, приложение D);

3) рентгеновский

контроль для определения продольных несовершенств [D.5.4, перечисление а) (приложение

D)].

c) Произвольное согласование

(ПС) - требования, которые могут быть согласованы:

1) метод выплавки

стали для сварных труб (6.3.3);

2) производство труб

ДСФП с двумя продольными швами (6.3.3);

3) отказ от холодного

экспандирования труб ДСФП (6.5);

4) поставка труб ДСФС

со спиральным швом, которые содержат стыковые швы концов листового или

рулонного проката (6.6);

5) содержание меди

и/или молибдена [таблица

4, сноски 3), 9)];

6) технические

требования к поглощенной работе разрушения (7.3.1);

7) температура

испытания на ударный изгиб по Шарпи и, если необходимо, температура DWTT,

отличная от температуры стандартных испытаний, приведенной в таблицах

6, 8

и 9

(7.3.1, 8.2.3.3.1, 8.2.3.4);

8) ограничение на

диапазон предела текучести [таблица

5, сноска 2)];

9) увеличение σт0,5/σв

[таблица

5, сноска 3)];

10) данные по

свариваемости и испытаниям швов (7.4.2);

11) применение допуска

на внутренний диаметр [таблица 11, сноска

3)];

12) применение допуска

на наружный диаметр [таблица 11, сноска

4)];

13) длина трубы,

отличная от той, которая указана в (7.6.3.4.1,

7.6.3.4.2, 7.6.3.4.3);

14) специальная форма

и размер фаски (7.6.4.2);

15) зачистка наружной

поверхности шва на трубах ДСФ (7.6.5.2.2);

16) испытание

поперечных образцов на растяжение для бесшовных труб [таблица

20, сноска 2)];

17) дополнительное

испытание на растяжение образцов с продольным швом для подводных трубопроводов

[таблица

20, сноска 6)];

18) использование

цилиндрических образцов для испытаний (8.2.2.3);

19) использование

выправленных и термообработанных проб труб для испытаний (8.2.2.3);

20) использование

альтернативных поперечных образцов для испытаний на ударный изгиб по Шарпи (8.2.2.4);

21) использование

гидравлической раздачи колец для определения предела текучести (8.2.3.2.3);

22) замена

макрографического контроля каким-либо альтернативным методом испытания (8.2.3.8.1);

23) испытание на

твердость во время производства и максимальное значение твердости для ТВЧС труб

с термообработанным швом (8.2.3.8.2);

24) фотомикрография

зарегистрированных трещин при испытаниях на водородное растрескивание (8.2.3.9);

25) другие методы

испытаний на сульфидную коррозию под напряжением и критерии приемки для

аттестации производственного процесса (8.2.3.10);

26) давление

гидравлического испытания и/или окружное напряжение более стандартного значения

(8.2.3.12.1);

27) давление

гидравлического испытания в соответствии с ИСО 3183-1 (8.2.3.12.3);

28) использование

специальных средств измерения диаметра трубы (8.2.3.14.1);

29) использование

холодного клеймения или виброгравировки (9.1.3);

30) специальная

маркировка (9.2);

31) временная защита,

включая защитное покрытие, грунтовку, заводское покрытие лаком и другие

временные защитные средства (раздел 10);

32) испытание на

прокаливаемость металла трубы для аттестации производственного процесса [В.3,

перечисление d) (приложение В)];

33) испытание на

сульфидную коррозию под напряжением для аттестации производственного процесса

[В.3, перечисление е) (приложение В)];

34) CTOD - испытание

на раскрытие вершины трещин для аттестации производственного процесса [В.3,

перечисление f) (приложение В)];

35) контроль

расслоений на концах труб в пределах 100 мм или на фасках труб (D.2.4 , приложение

D);

36) контроль

расслоений в бесшовных трубах, эксплуатируемых в некислой среде [D.3.3,

перечисление b)

(приложение

D)];

37) увеличение объема

контроля толщины стенки (D.3.4, приложение D);

38) применение

дополнительных требований (для бесшовных труб) (D.3.5, приложение

D);

39) ограничение

размера отдельного расслоения до 100 мм2 (таблица D.2, приложение

D);

40) уровень приемки

L2/C (L2) для неразрушающего контроля труб, полученных высокочастотной сваркой

(D.4.2, приложение

D);

41) применение

дополнительных операций для труб, полученных высокочастотной сваркой (D.4.5, приложение

D);

42) использование на

образцах надрезов фиксированной глубины для калибровки оборудования [D.5.2.1,

перечисление d) (приложение D)];

43) использование

пенетрометров с отверстием вместо проволочных пенетрометров ИСО [D.5.5.1,

перечисление а) (приложение D)];

44) применение

дополнительных операций для труб, изготовленных дуговой сваркой под флюсом

(D.5.6, приложение

D).

Предпочтительно, чтобы

информация при заказе была предоставлена следующим образом:

a)

32000 м труб ДСФП ГОСТ Р ИСО 3183-3 L415MC

610×12,5 r2,

требования к величине работы ударного изгиба по 7.3.1, перечисление b), при TD:

-10 °С, документ о контроле по ИСО 10474 (3.1, С).

Для информации: трубы

предназначены для последующего трехслойного покрытия на основе полиэтилена.

b)

20000 м труб БТ ГОСТ Р ИСО 3183-3, L450QC 219,1×12,5, требования к

величине работы ударного изгиба по 7.3.1, перечисление b), при TD:

-10 °С, эксплуатируемых в зоне шельфа, документ о контроле по ИСО 10474 (3.1,

В);

c) 2000

м труб БТ ГОСТ Р ИСО 3183-3 L360NC 88,9×14,2 r2, требования

к величине работы ударного изгиба по 7.3.1, перечисление а), документ о контроле

по ИСО 10474 (3.1, С).

Для информации: труба предназначена для

последующего нанесения наплавлением наружного эпоксидного покрытия.

Любые дополнительные

соглашения или дополнительные требования должны быть включены (5.2).

6 Требования к технологии производства труб

6.1.1

Все трубы должны быть произведены в соответствии с производственным процессом,

одобренным потребителем.

Проверка процесса

производства может быть выполнена по анализу существующих данных или после

проведения аттестации в соответствии с приложением В.

6.1.2 Все операции

контроля труб неразрушающими методами (НК), используемыми в настоящем

стандарте, должны проводиться специалистами, аттестованными в области

неразрушающего контроля в соответствии со стандартом ИСО 11484 или аналогичным

ему.

6.2.1 Сталь, о которой

идет речь в настоящем стандарте, должна быть получена в кислородном конверторе

или в электропечи.

6.2.2 Сталь должна

быть полностью успокоенной и мелкозернистой. Для кислой среды должны

использоваться материалы, прошедшие вакуумную дегазацию или другой

альтернативный процесс. Материал может быть очищен от включений с контролем

формы для повышения сопротивления водородному растрескиванию (образованию

пузырей и ступенек).

6.3 Производство труб

6.3.1

Общие положения

Виды труб описаны в 3.2 и приведены в таблице

2. Вид трубы и вид термообработки, а также группа прочности стали должны

быть определены потребителем.

6.3.2

Производство бесшовных труб

Бесшовные трубы

производят из заготовок, полученных непрерывной разливкой, или из слитка. Если

используют холодную обработку, то это должно быть указано в документе контроля.

6.3.3 Производство сварных труб

Весь листовой и

рулонный прокат для производства труб ТВЧС, ДСФП, ДСФС должен быть получен из

заготовок, выплавленных непрерывным литьем или литьем под давлением, и должен

соответствовать требованиям к исходному материалу, указанным в таблице

2.

ПС Альтернативные методы плавки должны быть

согласованы.

Для труб ТВЧС, свариваемых из рулонного

проката и предназначенных для эксплуатации в кислых средах, свариваемые кромки

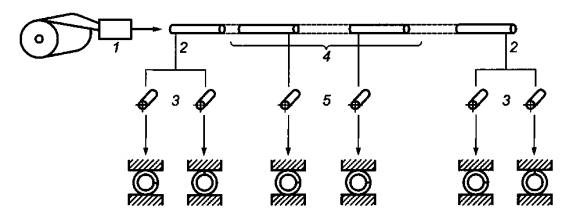

следует предварительно механически обработать или отфрезеровать.

Листовой прокат должен

быть визуально обследован после прокатки и проконтролирован ультразвуком для

выявления расслоений в соответствии с приложением D. Ультразвуковое исследование

может быть проведено до или после обрезки листа по усмотрению изготовителя.

Рулонный или листовой прокат, который используют для производства труб ТВЧС и

ДСФС, должен пройти контроль таким же образом.

Если изготовитель труб

ТВЧС или ДСФС может провести контроль, включая ультразвуковой, всего тела

готовой трубы, то контроль может быть отложен до этой стадии.

Рулонный или листовой

прокат, который используют для производства спирально-шовных труб дуговой

сваркой под флюсом, должен иметь ширину не менее 0,8 и не более 3,0 наружных

диаметров трубы.

ПС По согласованию прямошовные трубы,

изготовленные дуговой сваркой под флюсом, могут производиться двухшовными.

При производстве прямошовных

и спирально-шовных труб, сваренных под флюсом, перед сваркой должна удаляться

любая смазка, которая загрязняет свариваемые кромки и прилегающую к ним

поверхность.

Прерывистая сварка

прихваточными швами при дуговой продольной сварке под флюсом с подготовленными

кромками не должна допускаться, пока изготовитель не представит данные

потребителю о том, что обеспечиваются свойства, указанные в технических

требованиях.

Трубы должны поставляться в соответствии с

условиями формовки и термообработки, которые приведены в таблице

2.

Таблица 2 - Виды труб, исходные материалы,

способ изготовления труб и термообработки

|

Вид трубы

|

Вид заготовки

|

Способ изготовления 1)

|

Термообработка труб

|

Символ термообработки

|

|

Бесшовная (БТ)

|

Слиток или заготовка

|

Нормализация при

деформации

|

-

|

N

|

|

Горячая деформация

|

Нормализация

|

N

|

|

Закалка с отпуском

|

Q

|

|

Горячая деформация и

холодная финишная обработка

|

Нормализация

|

N

|

|

Закалка с отпуском

|

Q

|

|

Изготовленная

высокочастотной сваркой (ТВЧС)

|

Рулонный прокат с

нормализацией

|

Холодная формовка

|

Нормализация шва

|

N

|

|

Рулон, изготовленный термомеханической

прокаткой

|

Термообработка шва

|

М

|

|

Термообработка шва и

снятие напряжения (вся труба)

|

М

|

|

Горячекатаный или

горячекатано-нормализованный рулонный прокат

|

Нормализация (вся

труба)

|

N

|

|

Закалка и отпуск (вся

труба)

|

Q

|

|

Холодная формовка и

горячее редуцирование при контролируемой температуре с результатом соответствующей

нормализации

|

-

|

N

|

|

Холодная формовка и

термомеханическая обработка

|

-

|

М

|

|

Изготовленная дуговой

сваркой под флюсом

|

Рулонный или листовой

прокат с нормализацией или горячекатано-нормализованный

|

Холодная формовка

|

-

|

N

|

|

Рулонный или листовой прокат,

изготовленный термомеханической прокаткой

|

М

|

|

Закалённый и отпущенный рулонный или

листовой прокат

|

Q

|

|

Рулонный или листовой прокат с

нормализацией, термомеханической прокаткой, прокаткой с нормализацией

|

Закалка и отпуск (вся

труба)

|

Q

|

|

Рулонный или листовой

прокат в состоянии после прокатки, термомеханической прокатки, прокатки с

нормализацией или нормализованный

|

Формовка при

температуре нормализации

|

-

|

N

|

|

1) См. 3.3.4.

|

6.5 Холодное экспандирование и

холодная калибровка

ПС Если иное не оговорено, трубы,

изготовленные дуговой сваркой под флюсом с продольным швом, должны быть

экспандированы механическим способом, без нагрева.

Степень

экспандирования должна быть:

0,003 <Sr ≤ 0,015,

где Sr

обозначает степень калибровки.

Для других видов труб калибровка до их

окончательных размеров может быть произведена экспандированием или

редуцированием. Эта операция не должна приводить к чрезмерному деформированию.

В тех случаях, когда проводится термообработка только околошовной области,

степень калибровки Sr не должна превышать 0,015.

Степень калибровки Sr

определяют по формуле

(1)

(1)

где Dа - наружный диаметр после калибровки, мм;

Db -

наружный диаметр перед калибровкой, мм;

D - номинальный

наружный диаметр, мм.

6.6 Стыковые швы, соединяющие

концы рулонного или листового проката

На трубах не

допускаются стыковые швы.

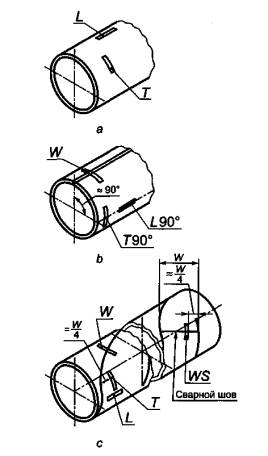

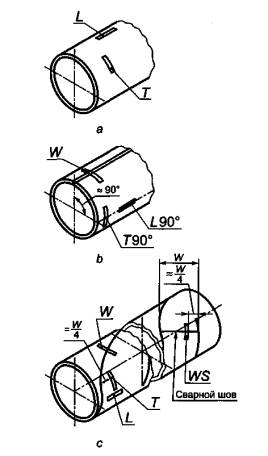

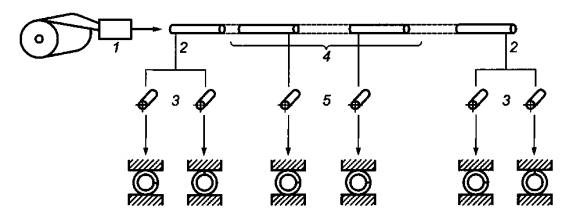

ПС По согласованию, для спирально-шовных

труб, изготовленных из листового проката, разрешена поставка труб, которые

содержат стыковые швы (рисунок

3с), при условии, что эти швы

находятся на расстоянии не менее 200 мм от торца трубы. При этом стыковой шов

должен пройти контроль неразрушающими методами, которые используют для кромок

листового проката и швов в соответствии с D.5.1, приложение

D.

Поставка составных

труб не допускается.

Требования,

приведенные в настоящем стандарте, применяются при условиях, которые

соответствуют техническим требованиям по отбору и подготовке образцов, а также

методам испытания, изложенным в 8.2.2 и 8.2.3.

Примечание - В таблице 19

приводится обзор тех таблиц и разделов, которые касаются требований и

технических условий на испытания.

Дополнительно к

требованиям настоящего стандарта применяют общие технические требования к

поставке по ИСО 404.

7.2.1 Химический состав

должен подтверждаться химическим анализом продукции. Химический состав плавки и

его отклонения должны быть обеспечены производственным процессом (6.1.1).

7.2.2 Химический

состав продукции должен быть ограничен данными, приведенными в таблице 3 для

труб, не предназначенных для эксплуатации в кислых средах, и в таблице 4 для

труб, эксплуатируемых в кислых средах.

Таблица 3 - Химический состав стали (анализ

продукции) труб, не предназначенных для эксплуатации в кислых средах

|

Обозначение стали

|

Массовая доля элементов, %, не более

|

CEV3)

|

Рcm 4), 5)

|

|

С1)

|

Si

|

Мn1)

|

Р

|

S

|

V

|

Nb

|

Ti

|

Другие2)

|

макс.

|

макс.

|

|

Сталь для

бесшовных и сварных труб

|

|

L245NC

|

0,14

|

0,40

|

1,35

|

0,020

|

0,010

|

-

|

-

|

-

|

6)

|

0,36

|

0,19

|

|

L290NC

|

0,14

|

0,40

|

1,35

|

0,020

|

0,010

|

0,05

|

0,05

|

0,04

|

6)

|

0,36

|

0,19

|

|

L360NC

|

0,16

|

0,45

|

1,65

|

0,020

|

0,010

|

0,10

|

0,05

|

0,04

|

7),

8)

|

0,43

|

0,22

|

|

Сталь для

бесшовных труб

|

|

L290QC

|

0,14

|

0,40

|

1,35

|

0,020

|

0,010

|

0,04

|

0,04

|

0,04

|

6)

|

0,34

|

0,19

|

|

L360QC

|

0,16

|

0,45

|

1,65

|

0,020

|

0,010

|

0,07

|

0,05

|

0,04

|

7), 8)

|

0,39

|

0,20

|

|

L415QC

|

0,16

|

0,45

|

1,65

|

0,020

|

0,010

|

0,08

|

0,05

|

0,04

|

7), 8)

|

0,41

|

0,22

|

|

L450QC

|

0,16

|

0,45

|

1,65

|

0,020

|

0,010

|

0,09

|

0,05

|

0,06

|

7), 8)

|

0,42

|

0,22

|

|

L485QC

|

0,17

|

0,45

|

1,75

|

0,020

|

0,010

|

0,10

|

0,05

|

0,06

|

7), 8)

|

0,42

|

0,23

|

|

L555QC

|

0,17

|

0,45

|

1,85

|

0,020

|

0,010

|

0,10

|

0,06

|

0,06

|

По согласованию

|

|

Сталь для

сварных труб

|

|

L290MC

|

0,12

|

0,40

|

1,35

|

0,020

|

0,010

|

0,04

|

0,04

|

0,04

|

6)

|

0,34

|

0,19

|

|

L360MC

|

0,12

|

0,45

|

1,65

|

0,020

|

0,010

|

0,05

|

0,05

|

0,04

|

8)

|

0,37

|

0,20

|

|

L415MC

|

0,12

|

0,45

|

1,65

|

0,020

|

0,010

|

0,08

|

0,06

|

0,06

|

7),

8)

|

0,38

|

0,21

|

|

L450MC

|

0,12

|

0,45

|

1,65

|

0,020

|

0,010

|

0,10

|

0,06

|

0,06

|

7),

8)

|

0,39

|

0,22

|

|

L485MC

|

0,12

|

0,45

|

1,75

|

0,020

|

0,010

|

0,10

|

0,06

|

0,06

|

7),

8)

|

0,42

|

0,23

|

|

L555MC

|

0,14

|

0,45

|

1,85

|

0,020

|

0,010

|

0,10

|

0,06

|

0,06

|

По

согласованию

|

|

ОС

Химический состав относится к трубам толщиной стенки до 25 мм и должен

согласовываться для труб большей толщиной стенки. Элементы, которых нет в

настоящей таблице, не должны добавляться без согласия потребителя, кроме

элементов, которые можно добавлять для раскисления и завершения плавки2).

1) Для

каждого снижения массовой доли углерода на 0,01 % ниже его максимальной

массовой доли допускается повышение массовой доли марганца на 0,05 % выше

заданных максимальных значений, но не более чем на 0,20 %.

2) А1

≤ 0,060; N ≤ 0,012; А1:N ≤ 2 (кроме стали, раскисленной

титаном).

3)

Углеродный эквивалент  определяется при

содержании углерода > 0,12%. определяется при

содержании углерода > 0,12%.

4) Параметр

стойкости против растрескивания  определяется при

содержании углерода ≤ 0,12 %. определяется при

содержании углерода ≤ 0,12 %.

5) Для

бесшовных труб разрешены значения Рсm на 0,03 более табличных значений,

вплоть до максимального значения 0,25.

6) Сu ≤ 0,35; Ni ≤ 0,30; Сг ≤ 0,30; Мо

≤ 0,10; В ≤ 0,0005.

7) Суммарная

доля элементов V, Nb, Ti не должна превышать 0,15 %.

8) Сu ≤ 0,50; Ni ≤ 0,50; Сr ≤ 0,50; Мо ≤ 0,50; В

≤ 0,0005.

|

Таблица 4 - Химический состав стали (анализ

продукции) труб, предназначенных для эксплуатации в кислых средах

|

Обозначение стали

|

Массовая доля элементов, %, не более

|

CEV5)

|

Рcm 6), 7)

|

|

С1)

|

Si

|

Мn1)

|

Р

|

s2)

|

V

|

Nb

|

Ti

|

Другие 3)'4)

|

макс.

|

макс.

|

|

Сталь для

бесшовных и сварных труб

|

|

L245NCS

|

0,14

|

0,40

|

1,35

|

0,020

|

0,003

|

-

|

-

|

-

|

-

|

0,36

|

0,19

|

|

L290NCS

|

0,14

|

0,40

|

1,35

|

0,020

|

0,003

|

0,05

|

0,05

|

0,04

|

-

|

0,36

|

0,19

|

|

L360NCS

|

0,16

|

0,45

|

1,65

|

0,020

|

0,003

|

0,05

|

0,05

|

0,04

|

8)

|

0,43

|

0,22

|

|

Сталь для

бесшовных труб

|

|

L290QCS

|

0,14

|

0,40

|

1,35

|

0,020

|

0,003

|

0,04

|

0,04

|

0,04

|

-

|

0,34

|

0,19

|

|

L360QCS

|

0,16

|

0,45

|

1,65

|

0,020

|

0,003

|

0,07

|

0,05

|

0,04

|

8)

|

0,39

|

0,20

|

|

L415QCS

|

0,16

|

0,45

|

1,65

|

0,020

|

0,003

|

0,08

|

0,05

|

0,04

|

8),

9)

|

0,41

|

0,22

|

|

L450QCS

|

0,16

|

0,45

|

1,65

|

0,020

|

0,003

|

0,09

|

0,05

|

0,06

|

8),

9)

|

0,42

|

0,22

|

|

Сталь для

сварных труб

|

|

L290MCS

|

0,10

|

0,40

|

1,25

|

0,020

|

0,002

|

0,04

|

0,04

|

0,04

|

-

|

0,34

|

0,19

|

|

L360MCS

|

0,10

|

0,45

|

1,45

|

0,020

|

0,002

|

0,05

|

0,05

|

0,04

|

-

|

0,37

|

0,20

|

|

L415MCS

|

0,10

|

0,45

|

1,45

|

0,020

|

0,002

|

0,08

|

0,06

|

0,06

|

8)

|

0,38

|

0,21

|

|

L450MCS

|

0,10

|

0,45

|

1,55

|

0,020

|

0,002

|

0,10

|

0,06

|

0,06

|

8),

9)

|

0,39

|

0,22

|

|

L485MCS

|

0,10

|

0,45

|

1,55

|

0,020

|

0,002

|

0,10

|

0,06

|

0,06

|

8),

9)

|

0,39

|

0,22

|

|

ОС

Химический состав относится к трубам толщиной стенки до 25 мм и должен

согласовываться для труб большей толщиной стенки. Элементы, которых нет в

настоящей таблице, не должны добавляться без согласия потребителя, кроме

элементов, которые можно добавлять для раскисления и завершения плавки2).

1) При

снижении массовой доли углерода на каждые 0,01 %ниже установленного

максимального значения допускается увеличение массовой доли марганца на 0,05

% выше установленного максимального значения, но не более чем на 0,20 %.

2) Для

бесшовных труб допускается массовая доля серы 0,008 %.

3) А1

≤ 0,060; N ≤ 0,012; А1:N ≥ 2 (кроме стали, раскисленной

титаном); Сu ≤

0,35 (по договоренности ≤ 0,10); Ni ≤ 0,30; Сr ≤ 0,30; Мо ≤ 0,10; В

≤ 0,0005.

ПС 4)

Для сварных труб, когда в металл добавляют кальций, отношение Ca/S должно

быть ≥ 1,5 при массовой доле S > 0,0015 %. Для всех типов труб

(бесшовных и сварных) массовая доля Са должна быть ограничена до 0,006 %.

5)

Углеродный эквивалент определяется при содержании углерода > 0,12 %. определяется при содержании углерода > 0,12 %.

6) Параметр

стойкости против растрескивания  определяется при

содержании углерода ≤ 0,12 %. определяется при

содержании углерода ≤ 0,12 %.

ПС 7)

Для бесшовных труб разрешены значения Рсm на 0,03 более значений настоящей

таблицы, вплоть до максимального значения 0,25.

8)

Суммарная

доля элементов V, Nb, Ti не должна превышать 0,15 %.

9) Для

данных групп прочности стали допускается массовая доля молибдена не более

0,35 %.

|

7.3.1 Общие требования

Трубы должны

соответствовать требованиям, приведенным в таблице 5.

Таблица 5 - Требования к механическим свойствам

труб при испытании на растяжение, изгиб и к гидравлическим испытаниям

|

Обозначение стали

|

Тело трубы1) (бесшовные и

сварные трубы)

|

Сварной шов1)

|

Гидравлическое испытание (8.2.3.1)

|

|

ТВЧС, ДСФ

|

ДСФ

|

|

Предел текучести2) σт0,5,

Н/мм2

|

Временное сопротивление, Н/мм2,

не менее

|

Коэффициент σт0,5/σв3)'4), не более

|

Удлинение5)  , %, не менее , %, не менее

|

Предел прочности на растяжение σв,

Н/мм2, не менее

|

Диаметр оправки для испытания на изгиб6) (8.2.3.6)

|

|

L245NC, L245NCS

|

От 245

до 440

|

415

|

0,90

|

22

|

Те же значения, что и для тела трубы

|

3Т

|

Каждая труба должна выдержать испытание

без течи и деформации в пределах допусков

|

|

L290NC, L290NCS

|

От 290

до 440

|

415

|

0,90

|

21

|

3Т

|

|

L290QC, L290QCS

|

|

L290MC, L290MCS

|

|

L360NC, L360NCS

|

От 360

до 510

|

460

|

0,90

|

20

|

4Т

|

|

L360QC, L360QCS

|

|

L360MC, L360MCS

|

|

L415QC, L415QCS

|

От 415

до 565

|

520

|

0,92

|

18

|

5Т

|

|

L415MC, L415MCS

|

|

L450QC, L450QCS

|

От 450

до 570

|

535

|

0,92

|

18

|

6Т

|

|

L450MC, L450MCS

|

|

L485QC, L485MC,

|

От 485

до 605

|

570

|

0,92

|

18

|

6Т

|

|

L485MCS

|

|

L555QC, L555MC

|

От 555

до 675

|

625

|

0,92

|

18

|

6Т

|

|

ОС 1)

Механические свойства металла труб распространяются на трубы номинальной

толщиной стенки до

25

мм включительно. Для труб номинальной толщиной стенки более 25 мм

механические свойства при испытании на растяжение устанавливают по

согласованию сторон.

ПС 2) Диапазон значений

предела текучести может быть согласован во время заказа.

ПС 3) Значения коэффициента

относятся к изделию «труба». Они не должны быть затребованы для исходных

материалов. Для стали L415MCS, L450MCS и L485MCS коэффициент может быть

увеличен по согласованию до 0,93. Для бесшовных труб, технология производства

которых предусматривает закалку с отпуском, по согласованию с потребителем

коэффициент σт0,5/σв может

быть больше, чем показан в настоящей таблице.

4)

Коэффициент σт0,5/σв для

сталей с термической обработкой М применяют только для поперечных образцов.

5)

Приведенные значения относятся к поперечным образцам, которые вырезают из

тела трубы. Если испытывают продольные образцы (таблица

20), то значения относительного удлинения должны быть на две единицы

выше.

6) Т - номинальная толщина стенки трубы.

|

По характеристикам вязкости труба должна

соответствовать одному из следующих требований, установленных потребителем при

заказе (5.1):

а) таблица 7

(температура испытания в соответствии с таблицей 6) (обычно для труб,

применяемых для транспортирования жидких веществ);

b)

таблица 7 (температура испытания в соответствии с таблицей 6) и испытание на

ударный изгиб падающим грузом (DWTT) по таблице 8 (обычно для газопроводов,

эксплуатируемых в зоне шельфа);

c)

для основных материалов - таблица 8 (включающая требования DWTT и испытания на

ударный изгиб по Шарпи).

Для зоны шва

минимальное значение работы удара должно равняться 40 Дж (минимальное среднее

значение по трем испытаниям при минимальном единичном значении 30 Дж) при той

же температуре испытания, что и для основного материала (обычно для труб,

применяемых для транспортирования газа в зоне шельфа).

ПС По согласованию значения работы ударного

изгиба для основного материала в таблице 8 могут быть заменены на значения,

которые получены по формуле в таблице 9.

ОС В данном случае потребитель должен

предоставить информацию по значениям окружного напряжения.

Примечание 1 - В случае

горячей формовки и/или последующей термообработки при монтаже труб, которые

поставляются в закаленном и отпущенном состояниях или после термомеханической

прокатки, могут произойти недопустимые изменения механических свойств (см. 3.3.2). При необходимости потребителю

следует связаться с изготовителем для более детальной информации.

Примечание 2

- Требования к ударной вязкости в таблице 8 были определены с использованием

коэффициента надежности - 1,4. Температура испытания, указанная в таблицах 6, 8

и 9, соответствует температуре, при которой используют трубы класса С.

Таблица 6 - Температура испытания образцов на

ударный изгиб по Шарли

|

Номинальная толщина стенки T, мм

|

Температура испытания1)'2) °С

|

|

Т ≤ 20

|

TD + (-10)

|

|

20 < Т ≤ 30

|

TD + (-20)

|

|

Т > 30

|

TD + (-30)

|

|

1) TD - значение температуры при заказе.

ПС 2) Могут быть согласованы другие температуры (7.3.1, примечание 2).

|

Таблица

7 - Требования к

величине работы ударного изгиба при испытании на образцах по Шарпи с V-образным надрезом

В джоулях

|

Группа прочности

|

Среднее значение трех образцов

|

Минимальное отдельное значение

|

|

L245

|

27

|

22

|

|

L290

|

30

|

24

|

|

L360

|

36

|

30

|

|

L415

|

42

|

35

|

|

L450

|

45

|

38

|

|

L485

|

50

|

40

|

|

L555

|

56

|

45

|

|

Примечание - Испытание

должно проводиться при температуре в соответствии с таблицей 6.

В

настоящей таблице даны значения работы при испытании поперечных

полноразмерных образцов, для уменьшенных испытательных образцов - см. 8.2.3.3.2. Номинальные характеристики удара должны быть увеличены в

1,5 раза для продольных образцов.

|

Таблица

8 - Требования к

испытаниям на ударный изгиб на образцах Шарпи с V-образным надрезом и испытаниям на ударный

изгиб падающим грузом (DWTT)

|

Обозначение стали

|

Минимальная работа удара 1) KV, Дж

|

DWTT испытание3). Область вязкого

разрушения, %

|

|

Наружный диаметр трубы D, мм

|

Тело трубы, D, мм

|

|

<510

|

>510

|

>610

|

>720

|

>820

|

>920

|

>1020

|

>1120

|

>1220

|

500<D

|

|

≤610

|

≤720

|

≤820

|

≤920

|

≤1020

|

≤1120

|

≤1220

|

≤1430

|

≤1430

|

|

Поперечные к оси трубы образцы

(продольные к оси трубы образцы - в квадратных скобках)2)

|

|

|

L245NC, L245NCS

|

|

|

|

3)

|

|

L290NC, L290NCS

|

|

|

L290QC, L290QCS

|

|

40

(30)

|

|

|

L290MC, L290MCS

|

|

[60 (45)]

|

42

(32)

|

|

L360NC, L360NCS

|

|

|

|

L360QC, L360QCS

|

|

|

|

|

|

L360MC.L360MCS

|

|

|

|

|

|

L415QC, L415QCS

|

|

|

40(30)

|

41(31)

|

44(33)

|

46(35)

|

48

|

51(38)

|

854)

|

|

L145MC, L415MCS

|

|

|

|

|

|

|

|

(36)

|

|

|

L450QC, L450QCS

|

|

41(31)

|

43(32)

|

46(35)

|

48(36)

|

51(38)

|

53(40)

|

57(43)

|

|

L450MC, L450MCS

|

|

|

[62(47)]

|

|

|

|

|

|

|

|

L485QC, L485MC,

|

46(35)

|

50(38)

|

55(41)

|

58(44)

|

62(47)

|

65(49)

|

68(51)

|

71(53)

|

77(58)

|

|

L485MCS

|

[69(52)]

|

[75(56)]

|

[83(62)]

|

|

|

|

|

|

|

|

L555QC,

|

61(46)

|

68(51)

|

76(57)

|

83(62)

|

90(68)

|

96(72)

|

102(77)

|

108(81)

|

120(90)

|

|

L555MC

|

[92(69)]

|

[102(77)]

|

[114(86)]

|

|

|

|

|

|

|

|

Температура

испытаний должна быть минус 10° или ниже, по согласованию (7.3.1, примечание 2).

ПС 1)

Показатели работы удара относятся к трубам наружным диаметром ≤ 1430 мм

и толщиной стенки ≤25 мм при

испытании полноразмерных образцов. Для уменьшенных испытательных образцов -

см. 8.2.3.3.2. Номинальные

свойства (без прямых скобок) соответствуют минимальным средним значениям по

трем испытаниям; индивидуальные минимальные значения (75 % всех средних

показателей) определены в круглых скобках. Для труб наружным диаметром >

1430 мм и/или толщиной стенки > 25 мм показатели должны быть согласованы.

ОС 2)

Образцы для испытания должны вырезаться поперечно к оси трубы, пока

минимальные нестандартные образцы шириной 5 мм можно изготовить без правки (таблица

21).

3)

Применяется только для труб, спроектированных для газопроводов наружным

диаметром > 500 мм, толщиной стенки > 8 мм и минимальным пределом

текучести > 360 Н/мм2.

4) Среднее

значение двух испытаний.

|

Таблица 9 - Минимальные значения работы удара по

Шарпи на образцах с V

- образным надрезом

|

Обозначение стали

|

Минимальная работа ударной вязкости KV, Дж

|

|

L245 . . . до L450 . . .

|

KV = 2,67 ×

10-4 σ1,5hp D0,5 (с минимумом

в 40 Дж)

|

|

L485QC, L485MC, L485MCS

|

KV = 3,21 × 10-4

σ1,5hp D0,5

|

|

L555QC, L555MC

|

KV = 3,57 × 10-5 σhp (D/2)1/3 Т1/3

|

|

ПС

Температура испытания должна быть минус 10 °С или ниже, по согласованию.

Расчетные значения распространяются на трубы наружным диаметром ≤ 1430

мм и толщиной стенки ≤25 мм для полноразмерных поперечных образцов. Для

уменьшенных образцов - см. 8.2.3.3.2.

Расчетное

значение является минимальным средним значением для группы из трех испытуемых

образцов. Минимальные значения для отдельных испытаний могут быть ниже

требуемого среднего значения, но не меньше чем 75 % данного показателя.

Об ориентации заготовок для образцов - см. таблицу

21.

Значения минимальной работы ударной вязкости

для продольных образцов при испытаниях должны быть на 50 % выше, чем для

поперечных образцов.

ОС Для труб

наружным диаметром > 1430 мм и толщиной стенки > 25 мм показатели

должны быть согласованы.

Примечание - Формулы идентичны тем,

которые используют в ИСО 13623 [6],

за исключением того, что в ИСО 13623 используют другие термины и символы для

номинальных наружных диаметров и толщин стенок:

σhp -

окружное напряжение, Н/мм2;

D - номинальный наружный диаметр, мм;

Т -

заданная толщина стенки, мм.

|

7.3.2 Специальные требования к трубам при эксплуатации их в

кислой среде

7.3.2.1

Результаты испытаний, проведенных по NACE TM0284, на сопротивление

растрескиванию под воздействием водорода должны соответствовать следующим

значениям, причем указанные значения являются средними для трех секций каждого

образца:

коэффициент

чувствительности к растрескиванию (CSR) ≤ 2 %;

коэффициент длины

трещины (CLR) ≤ 15 %;

коэффициент ширины

трещины (CTR) ≤ 5 %.

7.3.2.2

Должно проводиться испытание на твердость. Максимальная твердость в любом месте

(в теле трубы, зоне термического влияния и шве) не должна превышать 250 HV10

(22 HRC).

Испытания на твердость

по Роквеллу должны проводиться только на основном металле, но не в зоне

термического влияния (HAZ) или в металле шва. В спорном случае должен быть

применен метод Виккерса (8.2.3.11.1).

7.3.2.3

Результаты испытаний на сульфидное растрескивание под напряжением при

аттестации производственного процесса должны соответствовать следующему

требованию: образец не должен иметь видимых трещин, глубина которых превышает

0,1 мм.

7.4.1 С учетом

процессов производства труб для трубопроводов требования по химическому составу

стали и, в частности, ограничения по характеристикам CEV и Pcm

(таблицы

3 и 4)

были обоснованы необходимостью обеспечить свариваемость стали, которая

поставляется в соответствии с настоящим стандартом.

Однако следует

учитывать, что поведение стали во время и после сварки будет зависеть не только

от ее химического состава, но также от использованных расходных материалов для

сварки и от условий подготовки и проведения сварки.

ПС 7.4.2 Изготовитель, по

согласованию с потребителем, должен предоставить данные по свариваемости

соответствующей стали или предоставить данные испытаний сварного шва. В случае

предоставления данных по испытаниям шва должны быть согласованы условия

испытания и требования к качеству.

7.5 Состояние поверхности,

несовершенства и дефекты

7.5.1 Изготовитель

должен предпринять соответствующие меры предосторожности для того, чтобы не

допустить образования дефектов и минимизировать возможные несовершенства.

7.5.2 Обработка

поверхности на производстве должна быть проведена таким образом, чтобы

несовершенства поверхности можно было обнаружить при визуальном контроле.

7.5.3

Поверхностные несовершенства, обнаруженные при визуальном контроле, должны быть

измерены, классифицированы и обработаны соответствующим образом (приложение

С):

а) несовершенства

глубиной, равной или менее 5 % номинальной толщины стенки, которые не выводят

размеры стенки за пределы допуска, должны быть классифицированы как допустимые

и обработаны в соответствии с С.1.

Примечание

- Потребитель может выдвинуть специальные требования по устранению

несовершенств на поверхности, если на трубу будет наноситься покрытие;

b)

несовершенства глубиной более 5 % номинальной толщины стенки, которые не

выводят толщину стенки за пределы допуска, должны быть классифицированы как

дефекты и должны быть ликвидированы шлифовкой в соответствии с С.2 или

обработаны согласно С.3;

c)

несовершенства, которые выводят толщину стенки за пределы допуска,

классифицируются как дефекты, и с трубами должны быть выполнены операции

согласно С.3;

d)

прожоги электродом, находящиеся в местах сварки на поверхности, которые

возникли вследствие искрения между электродом или проводом заземления и

поверхностью трубы, должны рассматриваться как дефекты, и трубы ремонтируют

согласно С.2 или С.3, перечисления b),

с) (приложение

С).

4.5.4 Для подрезов,

которые обнаружены при визуальном осмотре труб, полученных дуговой сваркой под

флюсом, применяются критерии приемки, приведенные в D.5.5.2, перечисления d),

f) (приложение

D).

7.5.5 Критерии приемки

труб с несовершенствами, обнаруженными неразрушающими методами контроля

согласно 8.2.3.16, определяются в приложении

D.

7.5.6 Все трубы должны

быть без дефектов (3.4.2).

7.5.7 Отклонения от

нормального цилиндрического контура трубы, которые возникли в результате

процесса формовки или других производственных процессов (в частности, вмятины,

плоские участки, выпуклости), не должны превышать следующие пределы:

- 3 мм - для плоских

участков, выпуклостей и холоднодеформированных вмятин с острой выемкой на дне;

- 6 мм - для других

вмятин.

Данные пределы

относятся к разнице между верхней точкой отклонения и линией экстраполяции

нормального контура трубы.

Измерения плоских

участков и выпуклостей проводятся по 8.2.3.14.3.

Длина вмятин в любом направлении не должна превышать одну четвертую наружного

диаметра трубы.

7.5.8

Любые участки повышенной твердости, размеры которых превышают 50 мм в любом

направлении, должны иметь твердость меньше 35 HRC (345 HV10) для труб,

используемых в некислой среде.

Для труб, используемых

в кислой среде, твердость на внутренней поверхности трубы не должна превышать

25 HRC (250 HV10), на наружной поверхности - 27 HRC (275 HV10).

7.6 Размеры, массы и допуски

7.6.1

Размеры

7.6.1.1

Трубы должны поставляться размерами, которые определены в заказе, и с допусками

в соответствии с 7.6.3-7.6.6. Наружный диаметр и толщина

стенки в таблице 10 взяты из ИСО 4200 [7]

и предпочтительны для заказа, но могут быть заказаны и другие размеры.

7.6.1.2 Длины труб

приведены в 7.6.3.4, а обработка

концов труб - по 7.6.4.

7.6.2 Масса

Массу на единицу длины

М, кг/м, определяют по следующей

формуле

M = (D - T)·T·0,0246615,

(2)

где D

- номинальный наружный диаметр, мм;

Т - номинальная

толщина стенки, мм.

Плотность стали принята равной 7,85 кг/дм3.

7.6.3 Допуски на трубы

7.6.3.1

Диаметр

Наружный диаметр при

измерении в соответствии с 8.2.3.14

должен быть в пределах допусков, указанных в таблице 11.

7.6.3.2

Овальность

Овальность должна быть

в пределах, приведенных в таблице 11.

Таблица 11 - Допуски на диаметр и овальность

|

Наружный диаметр D, мм

|

Диаметр трубы, за исключением конца1)

|

Диаметр конца1),2) трубы

|

Овальность5)

|

|

Бесшовная труба

|

Сварная труба

|

Бесшовная труба

|

Сварная труба

|

Труба, кроме концов1)

|

Конец1)'2)'6)

трубы

|

|

D≤60

|

± 0,5 мм или ±

0,75 % D (какой

больше)

|

± 0,5 мм или ±

0,75 % D (какой

больше), но макс. ± 3 мм

|

± 0,5 мм или ±

0,5 % D3) (какой больше), но макс. ± 1,6 мм

|

Включено в

допуск на диаметр

|

|

60<D≤610

|

2,0% (1,5%)

|

1,5% (1,0%)

|

|

610<D≤1430

|

± 1 % D

|

± 0,5 % D, но макс. ± 4 мм

|

± 2,0 мм4)

|

± 1,6мм4)

|

1,5 %, но

макс. 15 мм (1,0 %, но макс. 5 мм) для D/Т ≤

75; 2,0 % для D/T > 75 (по согласованию)

|

1,0% для D/Т ≤

75(0,75%); 1,5% для D/Т > 75

(по согласованию)

|

|

D>1430

|

По

согласованию

|

По согласованию

|

По

согласованию4)

|

|

1) Конец

трубы - это 100 мм от торца трубы.

ОС 2)

Для бесшовных труб значения применимы для толщины стенки ≤ 25 мм;

для большей

толщины - по согласованию.

ПС 3)

Допуски могут относиться к внутреннему диаметру для номинального наружного

диаметра > 168,3 мм.

4) Если не

согласовано, допуск на диаметр относят к внутреннему диаметру.

5) При

прокладке трубопровода в зоне шельфа применяют требования в скобках.

ПС 6)

Если допуск на диаметр относится к внутреннему диаметру, внутренний диаметр

должен также быть основой для требований по овальности. Для трубопроводов в

зоне шельфа овальность концов должна быть связана:

- с наружным диаметром трубы для D ≤ 168,3 мм;

- с внутренним диаметром трубы для D > 168,3 мм.

|

7.6.3.3

Толщина стенки

Толщина стенки на

любом участке трубы должна быть в пределах допусков, приведенных в таблице 12,

за исключением того, что в зоне сварки она не должна ограничиваться плюсовым

допуском.

Таблица

12 - Допуски на

толщину стенки

|

Толщина стенки Т, мм

|

Допуск

|

|

Бесшовные трубы

|

|

Т<4

|

+ 0,6 мм/-0,5

мм

|

|

4≤Т<10

|

+15%/-12,5%

|

|

10≤Т<25

|

+12,5%/-12,5%1),2)

|

|

|

+3,75 мм или

+10%3)

|

|

Т≥25

|

-3,0 мм или

-10%3)

|

ТВЧС трубы

|

|

Т≤6

|

± 0,40 мм

|

|

6<Т≤15

|

+ 0,75 мм

|

|

Т>15

|

± 1,00 мм

|

ДСФ трубы

|

|

Т≤6

|

± 0,50 мм

|

|

6<Т≤15

|

± 0,75 мм

|

|

15<Т≤20

|

+ 1,00 мм

|

|

|

+1,50 мм

|

|

Т>20

|

-1,00 мм

|

|

1) Для наружного диаметра ≥ 273 мм и D/T > 20

допуск должен быть +15 %/-12,5 %.

2) Если заказывают трубы диаметром, отличающимся от

указанного диаметра в таблице 10, например для бесшовных труб, заказываемых

по внутреннему диаметру, допуск на толщину стенки должен быть +15,0 %/-12,5%.

3) В зависимости от того, что больше.

|

7.6.3.4

Длина

7.6.3.4.1 Трубы немерной длины

должны поставляться в соответствии с требованиями по определенным группам длин

(таблица 13).

Трубы мерной длины должны поставляться с

допуском +100 мм.

Таблица 13 - Требования по группам немерных длин

В метрах

|

Группа длины

|

Пределы длины для 90 % заказа1)

|

Минимальная средняя длина в заказе

|

Самая короткая длина трубы в заказе

|

|

r1

|

От 6 до 11

|

8

|

4

|

|

r2

|

От 9 до 14

|

11

|

6

|

|

r3

|

От 10 до 16

|

13

|

7

|

|

r4

|

От 11 до 19

|

15

|

8

|

|

1) Верхний предел - это показатель длины отдельной трубы.

|

7.6.3.4.2 Минимальная средняя

длина трубы, предназначенной для использования в зоне шельфа, должна быть 12,1

м. По требованию потребителя изготовитель труб должен подтвердить максимальную

среднюю длину трубы, которая будет поставляться в соответствии с заказом.

Фактическая длина каждой трубы (от торца до торца) должна быть в пределах от

11,70 до 12,70 м.

Примечание 1 (к 7.6.3.4.1 и 7.6.3.4.2) - По согласованию с потребителем трубы,

из которых готовят испытательные образцы, могут быть поставлены меньшей длины.

Примечание 2

(к 7.6.3.4.2) - Минимальная

средняя длина 12,1 м для трубопроводов, предназначенных для работы в зоне

шельфа, определяется как оптимальная длина труб для транспортировки на баржах-трубоукладчиках

(S-lay), используемых на момент подготовки настоящего стандарта. Это может

измениться с течением времени. Средняя минимальная длина 12,1 м может не быть

оптимальной для глубоководных барж-трубоукладчиков (J-lay), в чем в настоящее

время имеется небольшой опыт и поэтому потребителю следует согласовать пределы

длины труб с изготовителем.

ПС 7.6.3.4.3 Длины,

отличные от тех, которые приведены в 7.6.3.4.1

и 7.6.3.4.2, могут быть

согласованы.

7.6.3.5

Прямолинейность

Общее отклонение от

прямой линии должно быть ≤0,15 % полной длины трубы. Другие локальные

отклонения от прямолинейности должны быть < 3 мм/м.

7.6.4 Обработка концов труб

7.6.4.1 Все концы труб

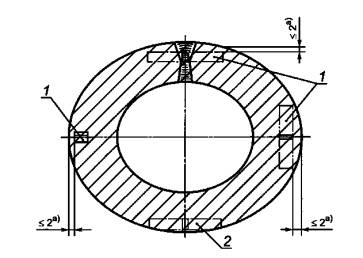

должны быть обрезаны под прямым углом к оси трубы и не иметь заусенцев.

Отклонение от перпендикулярности (рисунок 1) не должно превышать:

- 1 мм - для наружного

диаметра менее или равного 220 мм;

- 0,005 D, но максимально 1,6 мм, - для наружных

диаметров более 220 мм.

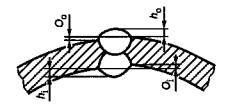

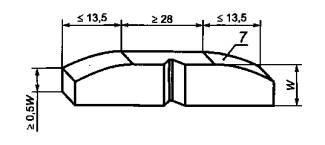

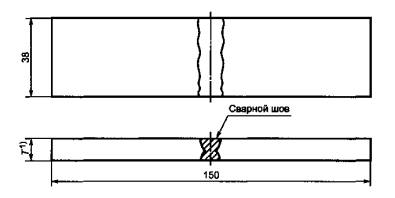

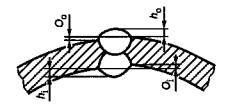

Рисунок 1 - Отклонение от перпендикулярности

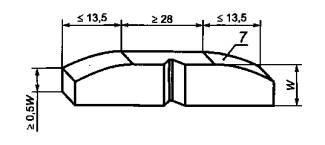

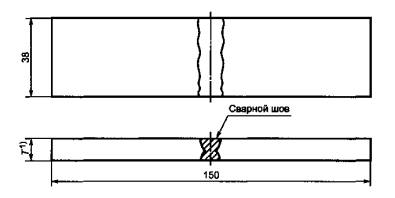

торца (косина реза)

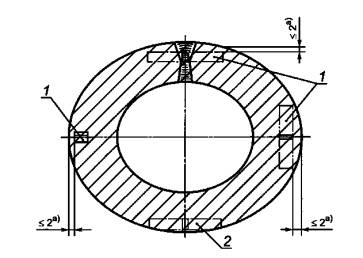

7.6.4.2 Если иное не определено, торцы труб