|

|

МГО НЕФТЕКОМПРОЕКТ НЕФТЕКОМ |

УТВЕРЖДАЮ

Генеральный директор

МГО НЕФТЕКОМ

______________________ В.А.Курамжин

"____" _______________________ 1991 г.

РУКОВОДСТВО

по

инженерной эксплуатации, содержанию и

ремонту

производственных зданий и сооружений

РТМ 1652-10-91

Директор О.Г. Алтапов

Руководитель мастерской № 5 О.М. Двойкина

Заказ № Арх. №

1991г.

СОДЕРЖАНИЕ

"Руководство" разработано в соответствии с требованиями "Положения о проведении планово-предупредительного ремонта производственных зданий и сооружений", утвержденного постановлением Госстроя СССР 29 декабря 1973 г. № 279.

Предназначено для практического руководства в работе подразделений, занимающихся технической эксплуатацией, надзором и ремонтом производственных зданий и сооружений.

При разработке "Руководства" использованы нормативные документы, литературные источники и многолетний опыт натурных обследований различных промышленных зданий, накопленный автором за 30 лет.

Для консультаций по вопросам, связанным с обмерно-обследовательскими и проектными работами по восстановлению и капитальному ремонту строительных конструкций, планово-высотной съемкой подкрановых конструкций зданий и сооружений, составлением строительных паспортов, можно обращаться в мастерскую № 5 Проектнефтеком.

Разработки мастерской №5 отмечены дипломами и медалями ВДНХ.

Замечания и предложения по "Руководству" направлять в Проектнефтеком (мастерская № 5) по адресу: 125040, гор. Москва, ул. Скаковая, дом 32.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Современные промышленные здания являются сложными инженерными сооружениями. Для поддержания их в работоспособном состоянии требуются определенные затраты на техническое обслуживание и ремонты.

1.2. В ряде производств фактические скорости износа строительных конструкций и зданий в целом настолько велики и мешают нормальной работе предприятий, что принятие неотложных мер по снижению интенсивности износа и увеличению сроков службы строительных конструкций является главной задачей службы эксплуатации.

1.3. Особенно это относится к "открытым" и "полуоткрытым" технологическим процессам, сопровождающимся агрессивными для строительных конструкций выделениями из раскрытых емкостей.

1.4. Техническая эксплуатация промышленных зданий и сооружений включает в себя совокупность организационно-технических мероприятий по надзору, уходу и всем видам ремонта строительных конструкций, направленных на обеспечение надежности, исправности и долговечности их работы в условиях эксплуатации.

1.5. В отличие от производственного оборудования строительные конструкции в значительно меньшей мере подвержены моральному износу, поэтому обеспечение их долговечности предупреждением преждевременного физического износа имеет важнейшее народнохозяйственное значение. Опыт показывает, что профилактические мероприятия в десятки раз дешевле и проще, чем восстановление или замена преждевременно вышедшей из строя конструкции в условиях действующего производства.

1.5. Большим организационным недостатком по наблюдению за зданиями и сооружениями является отсутствие на многих заводах квалифицированно составленной инструкции по эксплуатации, содержащей элементарные правила, способствующие сохранности зданий и сооружений.

1.6. Другим недостатком является малая мощность ремонтно-строительных цехов заводов, как по численности, так и по оснащению необходимым оборудованием и материалами.

1.7. В большинстве случаев эксплуатация зданий идет самотеком, нарушаются элементарные правила, не проводятся профилактические и текущие ремонты, очистка конструкций и кровель от пыли и повторная качественная окраска, в результате чего работоспособность конструкций снижается и они преждевременно выходят из строя.

1.8. За состояние конструкций формально ответственными являются начальники цехов и их помощники по оборудованию во главе с главным механиком завода. Не являясь специалистами-строителями, они не в состоянии обеспечить правильную эксплуатацию конструкций.

1.9. Эксплуатационные службы предприятий не укомплектованы квалифицированным инженерно-техническим персоналом. Слабо осуществляется надзор за техническим состоянием зданий и сооружений. Недостаточно четко ведется систематизированный учет данных по эксплуатации зданий и сооружений, необходимых для планирования и накопления статистического материала.

1.10. Имеют место случаи, когда на отдельные здания и сооружения отсутствует проектная и эксплуатационная техническая документация и строительные паспорта зданий.

1.11. Требования настоящего "Руководства" направлены на обеспечение сохранности и эксплуатационной надежности производственных зданий и сооружений, сокращение затрат на их эксплуатацию путем надлежащего ухода и надзора за ними, получение полной и объективной информации о техническом состоянии зданий и сооружений, назначение и своевременное проведение необходимых видов ремонтов, осуществляемых по заранее составленному плану.

1.12. "Руководство" предусматривает правила технической эксплуатации и ремонта производственных зданий и сооружений по всем видам строительных конструкций.

1.13. Знание и соблюдение правил и требований настоящего "Руководства" являются обязательными для административного, инженерно-технического и эксплуатационного персонала промышленных предприятий.

1.14. Лица, занятые эксплуатацией и ремонтом зданий, должны хорошо знать их устройство, условия работы конструкций, технические нормативы на материалы и конструкции и уметь приближенно оценивать техническое состояние зданий и отдельных его конструкций по внешнему виду, выявлять уязвимые места, с которых может начаться разрушение конструкции.

2. ЭКСПЛУАТАЦИОННАЯ ПРИГОДНОСТЬ ЗДАНИЙ.

ПРИРОДНЫЕ И ТЕХНОЛОГИЧЕСКИЕ ВОЗДЕЙСТВИЯ НА ЗДАНИЯ И ИХ ПОСЛЕДСТВИЯ.

2.1. Каждое здание и сооружение возводится с целью обеспечения наилучших условий осуществления в нем определенного технологического процесса. Использование зданий по назначению именуется технологической эксплуатацией, а поддержание зданий в исправном состоянии - технической эксплуатацией.

2.2. Эксплуатационная пригодность зданий характеризуется:

2.2.1. Конструктивной надежностью и физической долговечностью при воздействии физико-химических факторов, а именно: прочностью, устойчивостью, влаго-и морозостойкостью материалов, конструкций, допустимыми деформациями, герметичностью кровли, гидроизоляцией и др.

2.2.2. Соответствием своему назначению: по технологии и конструктивному решению, температурно-влажностному режиму, герметичности и звукоизоляции ограждений.

2.3. Долговечность здания, т.е. способность сохранять прочность и устойчивость в течение длительного времени, обуславливается долговечностью его основных конструкций. Она зависит от сопротивления материалов, из которых выполнены конструкции, различным физическим и химическим воздействиям, от качества строительных и монтажных работ при возведении здания и в значительной мере от условий их эксплуатации.

2.4. Любое здание возводится с таким расчетом, чтобы в нем в течение заданного срока службы сохранялись все параметры, предусмотренные проектом.

2.5. Свойство зданий сохранять заложенные в них параметры в определенных пределах называется надежностью зданий.

2.6. Надежность зданий в процессе технической эксплуатации поддерживается путем своевременного возобновления защитных покрытий, замены или усиления ослабленных элементов и т.д.

2.7. Нормативный срок службы зданий, эксплуатирующихся в нормальных условиях, обычно составляет 60 - 100 лет, а зданий, строительные конструкции которых подвергаются воздействию агрессивных сред, - 30 - 45 лет. В действительности же промышленные здания нередко изнашиваются на 10 - 20 лет раньше нормативного срока.

2.7.1. Опыт показывает, что в нормальных эксплуатационных условиях большинство конструкций за установленный срок службы не исчерпывают физико-механических качеств материалов и поэтому они не полностью характеризуют долговечность зданий. Нормативные сроки службы являются в значительной степени условными.

2.7.2. Различают еще оптимальную долговечность, т.е. срок службы здания, в течение которого экономически целесообразно его восстанавливать. Однако наступает такой срок, когда затраты на восстановление становятся нецелесообразными.

Срок службы зданий, сооружений и их конструктивных элементов различен при разных условиях эксплуатации и указан в приложении 1.

2.8. Надежность зданий в процессе технической эксплуатации восстанавливается путем своевременного возобновления защитных покрытий, замены или усиления ослабленных элементов и т.п.

2.9. Правильная эксплуатация зданий и сооружений состоит в предупреждении преждевременного износа профилактическими мерами, в оценке степени износа, своевременном устранении повреждений, замене изношенных конструкций, т.е. возмещения износа. Структуру технического обслуживания и ремонтов зданий и сооружений см. в табл. 1.

2.10. На преждевременный износ зданий и сооружений оказывает влияние неудовлетворительный уход за ними, нарушение правил технологической и технической эксплуатации.

2.11. Одной из главных причин преждевременного износа строительных конструкций большинства зданий и сооружений является коррозия стали, железобетона и загнивание древесины.

2.12. В процессе эксплуатации каждое здание или сооружение находится под воздействием двух групп факторов: внешних или природных и внутренних, связанных с происходящим в здании технологическим или функциональным процессом.

2.12.1. К внешним или природным факторам относятся: воздействие на конструкции ветра, снега, дождя и температуры.

2.12.2. К внутренним или технологическим факторам относятся: повреждения конструкций от механических воздействий, перегрузка конструкций покрытия от пылевидных выносов, коррозия стальных и железобетонных конструкций, поражение деревянных конструкций грибком в результате нарушения температурно-влажностного режима помещений и т.д.

2.13. От атмосферных воздействий могут возникнуть повреждения в конструкциях в результате перегрузки покрытий снеговой нагрузкой, намокания стен из-за малого выноса карниза и проникновения влаги через кровлю в связи с неудовлетворительным ее состоянием (Рис. 1), особенно в местах перепада высот (Рис. 2) парапетов (Рис. 3) и водосточных воронок.

Таблица 1

Структура эксплуатации зданий и сооружений

2.14. Снеговые нагрузки, особенно в местах перепада высот, довольно часто создают перегрузки на покрытия, приводящие к деформациям несущих и ограждающих конструкций, а в некоторых случаях приводят к авариям.

2.15. Ветровые нагрузки не являются опасными для одноэтажных промышленных зданий (выполненных по проекту). Однако, учитывая, недостаточный вылет карнизов и низкую морозостойкость кирпича стены систематически намокают, в результате чего происходит выветривание и разрушение кирпичной кладки (Рис. 4).

2.16. Нагрузки на кровли от пылевидных выносов значительны и опасны для покрытий цехов, так как они создают дополнительные неучтенные расчетом нагрузки, в результате чего создаются перегрузки, которые вызывают деформации несущих и ограждающих конструкций покрытий.

Отложения от пылевидных выносов бывают, значительны вблизи мест источников их выделения. Иногда достигают толщины 20 - 30 см и более (Рис. 5). Пыль, особенно после уплотнения атмосферными осадками, достигает значительного веса - 2000 кг/м3. Поэтому даже незначительный слой пыли на кровле приводит к большим перегрузкам, а следовательно к деформациям строительных конструкций. Скопление пыли на поверхности кровли толщиной 20 - 30 см. создает дополнительные неучтенные расчетом нагрузки в 400 - 600 кгс/м2 покрытия.

2.16.1. Повреждения от механических воздействий возникают в результате неправильной транспортировки и монтажа строительных конструкций, неправильной транспортировки различных грузов внутри цеха, подвески к конструкциям тяжелых деталей при ремонте оборудования, нарушений правил технической эксплуатации здания.

Повреждения от механических воздействий встречаются довольно часто. Это обусловлено весьма напряженной работой кранового и другого оборудования, работающего в весьма стесненных условиях, а также ударными воздействиями при разного рода ремонтных работах (Рис. 6, 7).

2.16.2. Повреждения от химических воздействий проявляются в различных видах коррозии стальных (Рис. 8, 9), бетонных и железобетонных конструкций (Рис. 10, 11) и являются одним из существенных факторов преждевременного износа строительных конструкций и различных коммуникаций.

Скорость коррозии зависит от окружающей внешней среды, в которой расположены конструкции.

Среды, под воздействием которых происходит коррозия материалов, приводящая к преждевременному износу или разрушению конструкций и частей здания, называются агрессивными.

По степени воздействия на материалы конструкций агрессивная среда подразделяется на слабую, среднюю и сильную.

Для отдельных групп агрессивных сред агентами, вызывающими коррозию строительных конструкций, могут быть:

для жидких сред - растворы кислот, щелочей и солей, органические жидкости (масла, растворители и др.);

для газообразных сред - повышенная или высокая влажность воздуха (более 75 %), наличие в воздухе кислых или окисляющих газов (особенно сернистых) в сочетании с повышенной или высокой влажностью и паров с высокой температурой на поверхности различных конструкций;

для твердых сред - различные агрессивные пыли, аэрозоли, дым в сочетании с высокой влажностью воздуха.

2.17. Коррозия может быть местная, когда под воздействием местных агрессивных факторов поражаются отдельные узлы или части конструкций на участках сравнительно небольшой длины, и равномерная, когда конструкции одинаково разрушаются по всей поверхности на значительной длине цеха.

2.18. В результате коррозии конструкции преждевременно изнашиваются, что приносит предприятию и всему народному хозяйству большой материальный ущерб.

2.19. На большинстве заводов нет штата по эксплуатации зданий, а там, где есть, он численно мал и не в состоянии проводить систематическое наблюдение за эксплуатируемыми зданиями и сооружениями. Квалификация его персонала недостаточна и не имеет должного авторитета.

2.20. Основой нормального функционирования здания и рациональной формы технической эксплуатации является система планово-предупредительных ремонтов, состоящая из периодически проводимых ремонтов, объемы которых главным образом зависят от сроков службы и видов материалов и конструкций зданий.

2.21. Система планово-предупредительного ремонта предусматривает проведение в определенное время эксплуатации такого объема ремонтных работ (включая и замену конструкций), чтобы обеспечить безотказную работу всех элементов конструкций до следующего планового ремонта.

2.22. Соблюдение системы планово-предупредительного ремонта обеспечит дальнейшую сохранность зданий и сооружений, их элементов и конструкций, позволит повысить срок службы конструкций, а следовательно, и всего здания, увеличить межремонтный период, снизить стоимость и трудоемкость технической эксплуатации и ремонта.

3. СТРУКТУРА УПРАВЛЕНИЯ И ОРГАНИЗАЦИЯ СЛУЖБЫ ЭКСПЛУАТАЦИИ

3.1. Общее руководство всем комплексом технических, организационных и хозяйственных мероприятий по эксплуатации и ремонту производственных зданий и сооружений осуществляет директор предприятия.

3.2. Непосредственное руководство работами по эксплуатации и ремонту производственных зданий и сооружений возлагается на главного инженера предприятия или его заместителя.

3.3. С момента ввода здания или сооружения в эксплуатацию за ним должен быть организован систематический надзор и наблюдение.

3.4. Ответственность за правильную эксплуатацию производственного здания или сооружения приказом директора предприятия возлагается на начальника цеха (подразделения), за которым закреплено данное здание или сооружение.

3.5. Ответственность за правильную эксплуатацию и своевременный ремонт строительных конструкций вспомогательных сооружений (внутриплощадочных водопроводно-канализационных сооружений, сооружений теплофикации, газоснабжения, электроснабжения, связи, мостов и тоннелей и других сооружений), находящихся на балансе предприятия, а также внутриплощадочных автомобильных дорог, элементов благоустройства (ограждений территории предприятия, проездов, всевозможных площадок и др.), подъемно-транспортного и технологического оборудования, возлагается на главного механика предприятия.

3.6. На главного энергетика возлагается управление эксплуатацией и ремонтом:

внутриплощадочных сетей и сооружений теплоснабжения;

отопительных систем зданий и сооружений;

сетей горячего водоснабжения;

внутриплощадочных сетей водоснабжения;

сетей водоснабжения зданий и сооружений;

внутриплощадочных сетей ливневой канализации с насосными станциями и очистными сооружениями;

парокотельных и бойлерных установок;

внутриплощадочных сетей газоснабжения;

сетей газоснабжения зданий и сооружений;

внутриплощадочных сетей электроснабжения и связи;

сетей электроснабжения и освещения зданий и сооружений;

насосных станций и сетей оборотного водоснабжения;

артезианских скважин;

водозаборов и водосбросов;

газоочистных сооружений;

установок приточно-вытяжной вентиляции и кондиционирования воздуха;

других энергетических установок и устройств.

3.6.1. Для осуществления мероприятий по управлению эксплуатацией энергетических установок и устройств в отделе главного энергетика формируется подразделение по надзору за эксплуатацией указанных устройств, которое руководствуется "Типовыми положениями об отделе главного энергетика предприятия".

3.7. Управление эксплуатацией и ремонтом гражданских и жилых зданий, находящихся на балансе предприятия, должно осуществляться жилищно-коммунальным отделом предприятия.

3.8. Контроль качества выполнения работ по эксплуатации и ремонту зданий и сооружений, а также планирование и организационная подготовка ремонта зданий и сооружений осуществляется Отделом эксплуатации и ремонта зданий и сооружений.

3.8.1. Отдел эксплуатации и ремонта зданий является структурным подразделением предприятия или организации возглавляется Главным архитектором (начальником бюро, руководителем группы) и подчиняется непосредственно директору или главному инженеру предприятия или организации.

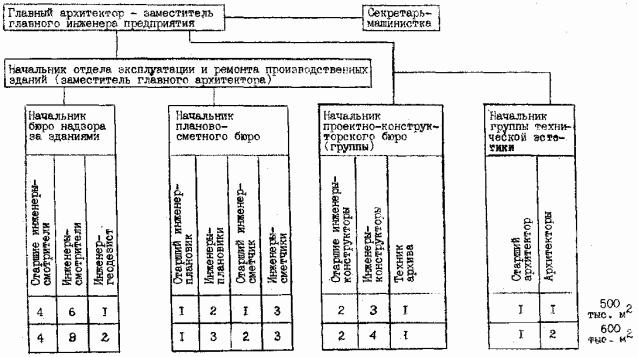

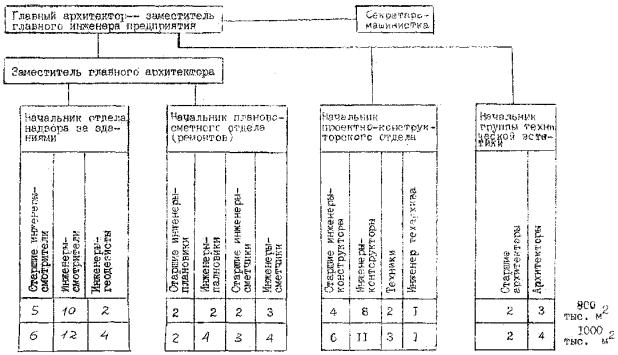

3.9. Численный состав работников по надзору за техническим состоянием и ремонтом промышленных зданий и сооружений рекомендуется устанавливать по примерной структуре, приведенной в приложении 2.

3.10. Все службы предприятия в пределах своей компетенции выполняют все необходимые функции, обеспечивающие полное и оперативное решение задач по эксплуатации и ремонту производственных зданий к сооружений.

4. ФУНКЦИИ, ЗАДАЧИ И ОБЯЗАННОСТИ ДОЛЖНОСТНЫХ ЛИЦ,

ОТВЕТСТВЕННЫХ ЗА ЭКСПЛУАТАЦИЮ ЗДАНИЙ И СООРУЖЕНИЙ

4.1. Отдел эксплуатации и ремонта зданий и сооружений осуществляет техническое руководство через начальников цехов, подразделений, эксплуатацией и ремонтом всех производственных зданий и сооружений и организует все виды их ремонта.

4.2. Все указания и предписания Отдела эксплуатации и ремонта зданий и сооружений по сохранности, ремонту и эксплуатации зданий и сооружений, по благоустройству и оформлению территории предприятия являются обязательными для всех начальников цехов, служб и отделов предприятия и могут быть отменены только директором или главным инженером предприятия, организации.

4.3. Отдел эксплуатации и ремонта зданий и сооружений в своей деятельности руководствуется действующим законодательством, постановлениями, действующими нормативными документами и указаниями республиканских и союзных Правительств, предписаниями органов государственного надзора и настоящим Руководством.

4.4. Отдел эксплуатации и ремонта зданий и сооружений организует общий технический инструктаж и участвует в работе комиссии по проверке знаний правил эксплуатации у обслуживающего персонала.

4.5. Поддержание требуемых эксплуатационных качеств зданий и сооружений на заданном уровне в течение установленного срока является основной задачей эксплуатационных служб.

4.6. Основными задачами Отдела эксплуатации и ремонта зданий и сооружений являются:

систематическое наблюдение за состоянием всех строительных конструкций зданий и сооружений;

осуществление контроля за выполнением персоналом цехов правил технической эксплуатации зданий и сооружений;

повышение эксплуатационных качеств промышленных зданий и сооружений;

ведение всей технической документации, связанной с эксплуатацией и ремонтом зданий и сооружений;

планирование организационно-технических мероприятий по надзору, уходу и всем видам ремонтов по зданиям и сооружениям;

участие в составлении планов осмотров, ремонтов и контроль их выполнения;

оформление заявок на составление строительных паспортов зданий, детальных технических обследований строительных конструкций и разработку рабочих чертежей для капитального ремонта зданий и сооружений силами проектных организаций;

хранение проектной и эксплуатационной технической документации;

участие в работе по подготовке зданий и сооружений к эксплуатации их в зимних условиях;

участие в комиссиях по определению целесообразности списания с баланса предприятия изношенных или морально устаревших зданий и сооружений;

участие в комиссиях по расследованию аварий строительных конструкций;

осуществление надзора за внутрицеховыми и общезаводскими сетями, устройствами и сооружениями водопровода, канализации, теплоснабжения, электроснабжения и всем видам их ремонта;

осуществление надзора за подъездными и внутризаводскими автомобильным и железнодорожными путями и их ремонтом;

наблюдение за состоянием строительных конструкций с ведением журнала наблюдений;

составление заданий совместно с начальниками цехов на обследование зданий и сооружений специализированными организациями, оформление договоров, оказание необходимой помощи при проведении обследований;

оформление договоров на выполнение ремонтов подрядным способом;

составление смет на ремонтно-восстановительные работы в случаях, когда на их выполнение не требуются рабочие чертежи;

сбор исходных данных для проектирования ремонта здания, сооружения и их частей;

составление заявок на приобретение материалов, оборудования и механизмов для ремонтно-восстановительных работ и представление их в соответствующие подразделения предприятия;

проведение организационных работ, связанных с выполнением капитального ремонта зданий и сооружений;

контроль качества выполнения ремонтно-восстановительных работ с оформлением соответствующих актов;

контроль за применением строительных материалов в соответствии с проектом;

контроль за правильным режимом ремонтно-восстановительных работ в зимнее время года;

разработка предложений по обеспечению доступа к ответственным узлам строительных конструкций эксплуатируемых зданий для осмотра и ремонта;

выдача цехам строительных паспортов на здания, систематический надзор за ведением паспортов в цехах, занесение соответствующих данных в экземпляры, находящиеся в Отделе эксплуатации и ремонта зданий и сооружений;

хранение технической документации на здания и сооружения, сданные в эксплуатацию по окончании строительства, реконструкции или капитального ремонта, хранение строительных паспортов, актов на скрытые работы, актов или "Заключений" по освидетельствованию строительных конструкций в течение всего срока эксплуатации зданий или сооружений;

участие в работе комиссий по определению износа и переоценке основных фондов, а также комиссий по списанию с баланса предприятия производственных зданий или сооружений.

4.7. Служба Отдела эксплуатации и ремонта зданий и сооружений имеет право:

запрещать работу мостовых кранов в случаях обнаружения повреждений аварийного характера в подкрановых конструкциях, колоннах и других конструкциях с немедленным письменным уведомлением об этом главного инженера предприятия;

запрещать цехам производство разного рода работ по реконструкции с передачей дополнительных нагрузок на строительные конструкции без оформления соответствующей документации (проектной - рабочие чертежи, разрешений и др.);

запрещать эксплуатацию зданий и сооружений в случае аварийного состояния строительных конструкций опасного для жизни людей; указания о прекращении эксплуатации зданий и сооружений доводить до сведения главного инженера предприятия;

требовать выполнения начальниками цехов правил технической эксплуатации; при обнаружении нарушений указанных правил ставить вопрос перед администрацией предприятия о привлечении виновных к ответственности;

привлекать в установленном порядке специализированные организации для проведения обследовании строительных конструкций и подрядные ремонтно-строительные организации для выполнения капитального ремонта зданий и сооружений;

прекращать работы по ремонту зданий при обнаружении низкого качества ремонта или выполнение его с отступлениями от проектных решений;

отказываться от приемки объектов, вводимых в эксплуатации после ремонта или реконструкции, при низком качестве выполненных работ и при несогласованных изменениях в проектах.

4.8. Должностные лица Отдела эксплуатации и ремонта зданий и сооружений несут ответственность за:

невыполнение возложенных на них обязанностей по осуществлению технического надзора за состоянием, содержанием и ремонтом строительных конструкций зданий и сооружений;

необеспечение ремонтных работ необходимей проектной документацией;

необеспечение своевременного проведения всех видов ремонтов;

бездействие, проявленное в случаях некачественного проведения ремонтов;

бездействие, проявленное в случаях аварийного состояния строительных конструкций зданий, сооружений и инженерных коммуникаций;

неудовлетворительное ведение, содержание и хранение эксплуатационной документации;

несоблюдение общих правил техники безопасности, пожарной и взрывобезопасности и санитарных норм в зданиях и сооружениях.

4.9. После того, как здания или сооружения построены, приняты в эксплуатацию и начато использование их по назначению, за их исправное технической состояние несет ответственность Отдел эксплуатации и ремонта зданий и сооружений совместно с начальниками цехов, в ведении которых находится здание или сооружение.

4.10. В обязанности начальника цеха, в ведении которого находится данное производственное здание входит:

обеспечение соответствия эксплуатационных сред, нагрузок и воздействий на строительные конструкции пределам, предусмотренным проектом;

недопущение каких-либо повреждений в строительных конструкциях (всевозможных вырезов в стержнях металлоконструкций для пропуска различных коммуникаций без соответствующей рабочей документации);

недопущение перегрузок строительных конструкций от непредусмотренных проектом: технологического оборудования, складирования деталей на перекрытиях, подъема грузов мостовыми или подвесными кранами, подвески грузов к конструкциям покрытия, большого скопления производственной пыли на покрытиях;

недопущение нарушений габаритов кранового хозяйства по отношению к несущим строительным конструкциям здания;

своевременная очистка строительных конструкций от производственной пыли;

своевременная очистка крыши от снега, наледей и производственной пыли на тех покрытиях, которые не рассчитаны на их восприятие;

соблюдение правил и технических условий эксплуатации зданий, сооружений и их конструктивных элементов;

своевременная постановка в известность Отдела эксплуатации и ремонта зданий и сооружений о неисправностях в строительных конструкциях;

оказание необходимой помощи и обеспечение безопасности работ, связанных с проведением специализированными организациями и службой эксплуатации обследований строительных конструкций зданий и сооружений (обеспечение спецодеждой, предоставление мостовых кранов и т.п.);

участие в текущих и общих периодических и внеочередных осмотрах;

составление и передача Отделу эксплуатации и ремонта зданий и сооружений заявок на проведение ремонтно-восстановительных работ;

составление совместно с работниками Отдела эксплуатации и ремонта зданий и сооружений технического задания на выполнение проектно-сметной документации на капитальный ремонт или восстановление строительных конструкций здания или сооружения;

участие в согласовании графиков и проектов производства работ по восстановлению или капитальному ремонту строительных конструкций;

оказание необходимой помощи ремонтно-строительной организации в выполнении ремонтных работ в соответствии с проектом и графиком производства работ;

промежуточная приемка выполненных объемов ремонтных работ;

участие в работе комиссии по приемке в эксплуатацию зданий или их частей по окончании капитального ремонта;

хранение экземпляра паспорта на здание или сооружение и внесение в него изменений за период эксплуатации.

5. НАДЗОР ЗА СОСТОЯНИЕМ ЗДАНИЙ И СООРУЖЕНИЙ

5.1. Производственные здания и сооружения в процессе эксплуатации должны находиться под систематическим наблюдением инженерно-технических работников, ответственных за их сохранность.

5.2. Надзор за состоянием зданий и сооружений включает: систематические ежедневные наблюдения, осуществляемые лицом, уполномоченным начальником цеха (подразделения), за которым закреплено производственное здание или сооружение;

текущие периодические осмотры, осуществляемые сотрудниками Службы эксплуатации и ремонта зданий и сооружений при участии лица, ведущего ежедневные наблюдения;

общие периодические осмотры, осуществляемые специальными комиссиями, как правило, два раза в год - весной и осенью;

внеочередные осмотры, осуществляемые специальными комиссиями после стихийных бедствий (пожаров, ураганных ветров, взрывов, больших ливней и снегопадов, колебаний земли в районах с повышенной сейсмичностью и т.п.) или аварий;

обследования строительных конструкций силами специализированных организаций.

5.3. При ежедневном систематическом наблюдении за состоянием зданий и сооружений бегло осматриваются все строительные конструкции, инженерные коммуникации и сооружения, подъемно-транспортное и технологическое оборудование.

Целью таких осмотров является выявление мелких повреждений, дефектов, и принятие немедленных мер для их устранения.

5.4. Текущие осмотры производятся не реже 1 раза в 10 дней.

Целью таких осмотров является контроль за соблюдением персоналом цехов правил содержания производственных зданий и сооружений и ежедневных наблюдений за ними.

5.4.1. При текущем осмотре необходимо производить беглый осмотр всех конструкций. В зданиях с тяжелым или весьма тяжелым режимом работы кранов следует детально проверять все крепления рельсов к балкам, подкрановые конструкции и их крепления.

5.4.2. В цехах с сильно агрессивными средами и динамическими нагрузками тщательному осмотру подлежат все строительные конструкции.

5.5. Общие периодические осмотры производятся два раза в год - весной и осенью, специальными комиссиями, по графику, утвержденному главным инженером предприятия.

5.5.1. Весенний общий осмотр производится после таяния снега, т.е. когда все наружные части здания или сооружения и прилегающая к ним территория доступны для осмотра.

Целью весеннего осмотра является проверка состояния частей зданий, сооружений, инженерного оборудования и элементов благоустройства примыкающей к зданию территории. При этом выявляются появившиеся за зимний период повреждения.

При весеннем осмотре проверяется исправность механизмов открывания окон, фонарей, ворот, дверей и других подобных устройств, а также состояние желобов, водостоков, отмосток, ливнеприемников, кровли в местах перепадов высот и др.

По данным весеннего осмотра составляется перечень мероприятий, подлежащих немедленному выполнению, производится предварительный отбор зданий и сооружений для текущего ремонта.

5.5.2. Осенний осмотр проводится с целью проверки готовности зданий и сооружений к эксплуатации в зимних условиях. К этому времени должны быть закончены все работы по текущему ремонту.

При проведении осеннего осмотра особое внимание следует обратить на:

исправность и готовность к работе в зимних условиях механизмов открывания окон, фонарей, ворот, дверей и других устройств;

готовность инструмента и инвентаря для удаления снега и наледи с покрытий зданий;

исправность водостоков, желобов, ливневой канализации, кровли, особенно в местах перепада высот, и водосточных воронок;

уплотнение и заделку зазоров, щелей и других неплотностей и нарушений сплошности наружных ограждающих конструкций;

нормальную работу калориферов, котельной, водопровода и канализации, газораспределительных устройств, электроосвещения и др.;

исправность и готовность к эксплуатации в зимних условиях элементов благоустройства, автомобильных дорог, железнодорожных путей, эстакад и т.д.

5.5.3. Календарные сроки весенних и осенних осмотров зданий и сооружений устанавливаются в зависимости от климатических условий.

5.6. Состояние противопожарных устройств и выполнение противопожарных мероприятий следует контролировать в процессе ежедневных наблюдений, текущих и общих осмотров.

5.7. Внеочередные осмотры зданий и сооружений проводятся после стихийных бедствий (ливней, сильных ветров, снегопадов, наводнений, пожаров, землетрясений и др.), а также после аварий в цехах или в системах паропроводов, маслопроводов, паромазутопроводов, промливневой канализации и других инженерных коммуникаций (затопление подвалов, туннелей, каналов, повреждений кровель, воздушных сетей, водосточных труб, ограждений и т.д.), особенно на тех участках, где повреждения угрожают жизни людей.

5.7.1. Внеочередные осмотры зданий и сооружений должны проводиться комиссией, назначаемой приказом руководителя предприятия.

5.7.2. В состав комиссии входят главный инженер или его заместитель, начальники цехов, отделов, участков, главный механик, главный энергетик и работники Отдела эксплуатации и ремонта зданий и сооружений.

5.7.3. При обнаружении в несущих конструкциях зданий и сооружений деформаций, понижающих их несущую способность, следует привлекать специалистов (проектных или специализированных организаций) для обследования и выдачи Заключения о состоянии строительных конструкций с проектно-сметной документацией для их восстановления.

5.7.4. По окончании внеочередных осмотров составляется акт осмотра, в котором отмечаются обнаруженные дефекты и повреждения и указываются необходимые мероприятия для их устранения и сроки выполнения работ (см. приложение 3).

5.8. При аварии (обрушении) зданий, сооружений или отдельных элементов следует руководствоваться "Положением о порядке расследования причин аварии зданий, сооружений, их частей и конструктивных элементов", утвержденным Госстроем СССР в 1986г.

5.9. На основании акта осмотра, утвержденного руководителем предприятия, издается приказ о результатах осмотра, мерах, сроках и ответственных за их исполнение.

5.10. Контроль за исполнением приказа осуществляет Отдел эксплуатации и ремонта зданий и сооружений.

5.11. Для углубленного изучения действительной работы, квалифицированной оценки состояния и разработке мероприятий по ремонту или усилению строительных конструкций необходимо привлекать специализированные организации, выполняющие обмерно-обследовательские работы с применением инструментальной съемки, проверку прочности материалов конструкций, проверочные расчеты, проектно-сметную документацию по усилению или замене строительных конструкций.

5.12. Стальные конструкции покрытий, введенные в эксплуатацию до 1964 года, требуют особого регулярного обследования, т.к. кипящая сталь, применение которой было широко распространено, подвержена хрупкому разрушению в результате повышенного содержания фосфора и серы.

5.13. Для зданий и сооружений, возведенных на подрабатываемых территориях горными подземными выработками, на просадочных грунтах и в зонах сейсмической активности следует установить особо жесткий режим осмотров.

5.14. Все сведения о здании и сооружении, их техническом состоянии, о результатах ежедневных и текущих осмотров и ремонте в течение всего срока службы записываются в паспорт и технический журнал по эксплуатации.

5.15. Строительный паспорт составляется сотрудниками Отдела эксплуатации и ремонта зданий и сооружений на каждое капитальное здание, сданное в эксплуатацию. Паспорт является основным документом, содержащим конструктивную и технико-экономическую характеристику объекта и все необходимые сведения в процессе эксплуатации.

5.16. Строительный паспорт составляется в двух экземплярах. Один экземпляр хранится в Отделе эксплуатации и ремонта зданий и сооружений, другой - в цехе (подразделении), эксплуатирующем здание или сооружение.

5.17. В настоящее время на многие здания и сооружения, находящиеся в эксплуатации, как правило, отсутствуют строительные паспорта. Учитывая, что строительные конструкции при длительной эксплуатации износились, а объемно-планировочные решения могли измениться, рекомендуется для составления строительных паспортов на здания и сооружения привлекать специализированную организацию.

5.18. В период эксплуатации все изменения по зданию и сооружению записываются в оба экземпляра строительного паспорта (см. п. 5.16) сотрудниками Отдела эксплуатации и ремонта зданий и сооружений.

5.19. Рекомендуемая форма паспорта приведена в приложении 4.

5.20. Все данные ежедневных и текущих осмотров с целью обеспечения оперативного контроля за выполнением работ по эксплуатации и ремонту зданий и их учета записываются в технический журнал по эксплуатации зданий и сооружений.

5.21. Технический журнал составляется в одном экземпляре по форме приложения 5 и хранится в Отделе эксплуатации и ремонта зданий и сооружений.

5.22. В случае обнаружения грубых нарушений правил эксплуатации, пожарной и взрывобезопасности зданий, неисправностей строительных конструкций, угрожающих безопасности людей и сохранности оборудования, ответственное лицо Службы эксплуатации обязано немедленно поставить в известность руководство предприятия о выявленных нарушениях или неисправностях для принятия неотложных мер.

5.23. Отдел эксплуатации и ремонта зданий совместно с начальником цеха обязан немедленно принять меры по разгрузке аварийных конструкций, временному усилению их путем постановки подпорок, с обязательным ограждением аварийного участка конструкции. Освидетельствования в случае необходимости производить с привлечением специализированной организации для разработки мер по усилению или замене конструкции.

6. СОДЕРЖАНИЕ И УСЛОВИЕ ЭКСПЛУАТАЦИИ ЗДАНИЙ, СООРУЖЕНИЙ И ИХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ

6.1. Первостепенное значение в эксплуатации зданий и сооружений имеют своевременный контроль их технического состояния, проверка исправности строительных конструкций и других частей зданий и сооружений. Регулярный визуальный и, при необходимости, инструментальный контроль предотвращают преждевременный износ строительных конструкций зданий и сооружений, позволяют обоснованно планировать и проводить профилактические мероприятия по их сохранности.

6.2. При эксплуатации зданий и сооружений необходимо выполнять комплекс мероприятий, обеспечивающих нормальные условия осуществления производственных процессов. Для этого необходимо:

соблюдать габариты проходов и проездов как внутри зданий, так и при входах и въездах в здания;

своевременно убирать отходы производства в предназначенные для них места;

не загромождать прилегающую к зданиям и сооружениям территорию материалами, готовой продукцией, отходами производства;

содержать в чистоте световые проемы, санитарно-техническое оборудование, регулярно восстанавливать окраску внутренних поверхностей помещений;

не реже одного раза в год очищать поверхности стропильных ферм, балок, передаточных устройств от производственной пыли;

огневая очистка не допускается в зданиях любого назначения;

строго соблюдать правила взрыво-пожаробезопасности; поддерживать в зданиях и сооружениях нормальный температурно-влажностный режим;

постоянно проводить работы по улучшению интерьеров и общего архитектурно-эстетического вида зданий и сооружений;

содержать в исправном состоянии кровлю и водоотводящие устройства;

следить за исправным состоянием внутренних сетей водоснабжения, канализации и теплоснабжения;

следить за нормальной работой вентиляционных систем.

6.3. Модернизацию технологического оборудования или технологического процесса необходимо производить только по проектам, разработанным проектными институтами, учитывающим изменения силовых и агрессивных воздействий на строительные конструкции.

6.4. В целях предохранения строительных конструкций от перегрузки нельзя допускать:

изменения конструктивной схемы несущих конструкций здания или сооружения без соответствующего проверочного расчета и проектных решений;

установку, подвеску и крепление на конструкциях не предусмотренного проектом технологического оборудования, транспортных средств. Дополнительные нагрузки на строительные конструкции могут быть допущены только с письменного разрешения руководителя Отдела эксплуатации и ремонта зданий и сооружений, согласованного с проектной организацией;

превышения проектной нагрузки от кранового оборудования;

превышения нормативных нагрузок на междуэтажные перекрытия, антресоли, площадки, указанных в строительных паспортах на здания и сооружения, и нанесенных яркой краской на хорошо просматриваемые места конструкций;

скопления снега и производственной пыли на кровлях слоем, превышающим по весовым показателям нормативную нагрузку;

превышения допускаемых скоростей передвижения внутрицехового транспорта и резкого торможения его, о чем должны быть сделаны предупреждающие надписи.

6.5. Необходимо предохранять строительные конструкции от ударов и других механических воздействий при работе мостовых кранов и безрельсового транспорта.

6.6. Во избежание механических повреждений углы стен, колонн и столбов следует защищать обрамлением из дерева, металла (листового или уголкового) или обетонированием стальных колонн, высотой в зависимости от вида и размеров транспортных средств и перемещаемых грузов.

6.7. Не допускать ослабление сечений элементов в стропильных фермах, балках, колоннах, подкрановых балках, пробивку горизонтальных борозд в несущих стенах без особого разрешения или проектного решения.

6.8. Не допускать воздействия жидкого металла и лучистой энергии непосредственно на строительные конструкции.

6.9. Не допускать пролива агрессивных жидкостей на строительные конструкции. В цехах с агрессивными воздействиями необходимо выполнять маслостойкую защиту междуэтажных перекрытий и антикоррозионную защиту строительных конструкций.

6.10. Не допускать повреждение стальных и железобетонных конструкций коррозией. Своевременно возобновлять противокоррозионные покрытия с учетом степени агрессивного воздействия эксплуатационной среды.

6.11. Для возобновления защитного слоя покрытия необходимо очистить поверхность конструкции с полным удалением ржавчины, окалины, продуктов коррозии, жиромасляных и других отложений, старого слоя покрытия и т.д.. Огрунтовку и окраску производить в соответствии с требованиями проекта и СНиП2.03.11-85. "Защита строительных конструкций от коррозии".

6.12. В пожароопасных и взрывоопасных помещениях механическую и огневую очистку производить запрещается.

6.13. Особое внимание обращать на болтовые и заклепочные соединения, в которых часто обнаруживаются различные повреждения:

заклепки и болты с оторванными головками;

дрожащие заклёпки или заклепки и болты, проворачивающиеся от руки;

незатянутые болты и отвинчивающиеся гайки;

отсутствие заклепок или болтов.

6.14. Заклепки и болты с оторванными головками могут встретиться в узлах сопряжения стальных ферм и подкрановых балок с колоннами.

6.15. При наличии смещения рельса с оси стальных подкрановых балок, превышающего 20 мм (особенно при работе кранов тяжелого и весьма тяжелого режима), вероятность повреждения подкрановых балок резко возрастает. В сопряжениях верхнего пояса и стенки происходят ослабления заклепок или возникновение трещин в сварных швах или металле.

6.16. При осмотре сварных соединений особое внимание обращать на рабочие сварные швы, в которых могут возникать трещины не только в самих сварных швах, но и в примыкающей к ним околошовной зоне основного металла. Следует тщательно осматривать места наиболее вероятного появления трещин: в местах резких изменений сечений элементов; в местах примыкания всякого рода накладок, ребер, фасонок; в местах крепления ветви колонн к траверсам базы и переходной части; швы крепления опорных столиков стропильных ферм, ригелей фахверка; швы крепления элементов решетки колонн к ветвям; швы, в накладках обваренных по контуру; швы в узлах крепления стропильных ферм к колоннам; швы и околошовные зоны в местах сближения швов в узлах ферм; поясные швы крепления верхнего пояса подкрановых балок к стенке; швы опорных узлов балок; швы стыков рельсов и рельсовых креплений.

6.17. Внешний осмотр сварных соединений производить с целью выявления дефектов, снижающих несущую способность конструкций:

прерывистых сварных швов в сварных балках (поясные швы, швы, присоединяющие к основному сечению балки ребра жесткости и другие вспомогательные элементы);

сближение сварных швов, прикрепляющих к фасонке элементы решетки и пояса в узлах ферм на величину менее 40 мм;

прерывистые швы в креплении узловых фасонок к поясам ферм;

наличие в сварных швах больших неровностей, ноздреватостей, перерывов и трещин.

6.18. Особым дефектом сварных швов является их коррозия, в результате которой сварной шов может разрушиться при самых незначительных усилиях.

6.19. Необходимо регулярно не реже двух раз в год производить очистку ограждающих конструкций из стеклоблоков или профильного стекла синтетическими моющими средствами типа "Сульфанол" или "Прогресс".

6.20. Выброс отработанных вод и пара в окружающую атмосферу через отверстия и проемы в наружных стенах не допускается.

При ликвидации неисправностей технологического оборудования или инженерных систем допускается на период проведения ремонтных работ выброс отработанных вод и пара на расстояние не менее 3 м от наружных стен зданий, наземных и подземных сооружений.

Фундаменты и подземные сооружения

6.21. Основания, фундаменты и надземные конструкции неразрывно связаны между собой, взаимно влияют друг на друга и по существу рассматриваются как одна система.

6.21.1. Деформации грунтов основания под нагрузкой происходят, главным образом, в результате перемещения и перегруппировки минеральных частиц, вызывающих сжатие и сдвиг грунтов.

6.21.2. Вертикальные деформации естественных оснований происходят за счет осадки и просадки грунтов.

6.21.3. Причинами деформаций фундаментов и их оснований являются:

неравномерная осадка фундаментов;

отсутствие отмостки вокруг здания или неудовлетворительное ее состояние;

неправильно выполненная планировка прилегающей территории;

неоднородное геологическое строение основания, приводящее к неравномерному сжатию и перемещению грунтов под воздействием веса здания;

неисправности подземных коммуникаций;

искусственное понижение или повышение грунтовых вод;

гниение органических составляющих в насыпных или заторфованных грунтах;

способность грунтов к упругим и пластическим деформациям (осадкам, просадкам, оползням и т.д.);

изменение давления на грунт, вызванное надстройкой здания или установкой более тяжелого оборудования без предварительной проверки несущей способности оснований фундаментов;

строительство новых фундаментов на глубине ниже подошвы существующих фундаментов;

аварии и систематические утечки воды из водопровода и канализации;

динамические воздействия технологического оборудования (вибрация основания в результате работы ковочных молотов, дробилок, компрессорных установок, турбин, поршневых машин и т.п.);

суффозия грунтов (в основном пылеватых).

6.21.4. Увлажнение грунтов оснований фундаментов может происходить в результате совокупности временно и постоянно действующих факторов.

6.21.5. При эксплуатации предприятий происходит концентрация влаги под зданиями и покрытиями дорог и площадок в результате уменьшения испарения и ускорения процесса конденсации влаги, изменения температурного режима грунтов основания, инфильтрации производственных вод из-за неисправности водопроводно-канализационных сетей и технологических установок.

6.21.6. Из числа постоянно действующих факторов увлажнения грунтов основными являются утечки воды из коммуникаций и конденсация влаги. В макропористых грунтах большой мощности увеличение влажности до критической, как правило, вызывает просадочные деформации фундаментов и всего здания (Рис. 12), что резко усложняет условия эксплуатации зданий и сооружений.

6.21.7. Замачивание макропористых лессовидных грунтов в основании здания или сооружения имеет, как правило, местный характер и приводит к неравномерной просадке фундаментов, которая часто сопровождается деформациями конструкций. Просадка начинается спустя несколько часов после начала замачивания и протекает очень быстро, достигая 5 см за сутки.

6.21.8. Во многих случаях при примыкании новой пристройки к существующему зданию ошибочно не предусматриваются деформационные швы, что в дальнейшем влечет за собой появление трещин в местах примыканий стен. Появление трещин происходит вследствие того, что под существующим зданием грунты уже уплотнились, а в пристраиваемой части осадки только еще начинаются (Рис. 13).

6.21.9. Из всех конструкций здания фундаменты работают в особо неблагоприятных условиях. При взаимодействии с агрессивными водами фундаменты подвергаются преждевременному износу постепенно разрушаясь.

6.21.10. Агрессивные воды, действующие на бутовые и кирпичные фундаменты, сложенные на известковом растворе, со временем нарушают сцепление материалов фундаментов с раствором, а также частично вымывают раствор из кладки фундаментов. Материалы фундаментов постепенно разрушаются, в связи с этим кладки фундаментов теряют свою первоначальную прочность, в результате чего происходит расслоение кладки стен.

6.21.11. Повреждения оснований и фундаментов вызывают, как правило, деформации в надземных конструкциях в виде трещин в стенах, нарушения сопряжений между элементами каркаса и искривления подкрановых путей.

6.21.12. Трещины в каменных стенах, связанные с деформациями оснований фундаментов, встречаются разных видов:

по направлению - наклонные, вертикальные и горизонтальные;

по характеру - осадочные и температурно-влажностные;

по развитию - прогрессирующие, стабилизированные или неактивные;

по раскрытию - волосные, раскрытые.

6.21.13. Наклонные трещины возникают при постоянно увеличивающейся осадке фундамента и стены в стороне от места образования трещины (Рис. 14).

6.21.14. Вертикальные трещины одинаковой ширины по всей высоте обычно появляются в результате резкой осадки одной части стены относительно другой.

6.21.15. Горизонтальные трещины появляются вследствие резкой местной осадки фундаментов. Особенно это относится к зданиям, построенным на просадочных грунтах. Замачивание грунтов непосредственно под фундаментом при недостаточно высокой марке раствора ведет к расслоению кладки с образованием ряда горизонтальных трещин, чаще всего проходящих по швам кладки (Рис. 15).

6.21.16. Осадочные трещины появляются от неравномерных осадок, просадок и подъема (в результате пучения грунтов) отдельных частей здания. Трещины распространяются по всей толщине кладки и являются наиболее опасными (Рис. 16).

6.21.17. Все виды трещин могут быть подразделены по характеру развития на:

прогрессирующие (активные), развитие которых идет нарастающими темпами;

стабилизированные (затухшие), развитие которых постепенно прекращается;

неактивные трещины, прекратившие свое развитие.

6.21.18. Волосные трещины, едва заметные на поверхности кладки, появляются вследствие сравнительно небольших осадок. Обычно они опасности не представляют.

6.21.19. По характеру трещин в стенах можно судить о деформациях здания.

6.21.20. Вертикальные или наклонные трещины в цокольной средней части стены указывают на прогиб здания, причиной которого может быть или замачивание грунтов основания этой части здания, или наличие более слабых грунтов.

6.21.21. Вертикальные или наклонные трещины карнизной и верхней части стен указывает на то, что здание выгибается из-за слабых или замоченных грунтов основания фундаментов торцевых стен (Рис. 17).

6.21.22. Наклонные трещины в стенах углов зданий, проходящие, по обеим плоскостям, указывают на осадку фундаментов из-за возможного замачивания или наличия слабых грунтов в основании угловых фундаментов (Рис. 18).

6.21.23. Искривление рам оконных, дверных проемов и ворот указывает на перекос конструкций здания. Перекос в зданиях каркасной системы редко вызывает появление трещин в стенах.

6.21.24. Наличие вертикальных трещин в продольных и торцевых стенах свидетельствует о разломе здания (Рис. 19). Такая деформация наиболее опасна, так как возможные смещения конструкций с опор могут привести к их обрушению.

6.21.25. Трещины, вызванные осадкой (просадкой) грунта, как правило, имеют наклон к горизонту 45 - 60° и расположены соответственно на взаимно параллельных или перпендикулярных стенах.

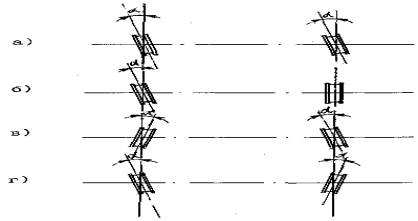

6.21.26. Наблюдение за развитием трещин в деформированных кирпичных стенах проводить методом установки маяков или в особых случаях геодезической съемкой.

6.21.27. Установка маяков и наблюдение за ними возлагается на Отдел эксплуатации и ремонта зданий, отвечающий за техническую эксплуатацию зданий и сооружений.

6.21.28. Маяки устанавливают перпендикулярно направлению трещины на очищенную от краски, облицовки и штукатурки поверхность.

6.21.29. Маяки устанавливают на трещине через 2 - 3 м и ведут за ними наблюдение в течение одного года.

6.21.30. Каждому маяку присваивают определенный номер и указывают дату его установки.

6.21.31. Если на протяжении срока наблюдения на маяке не появится трещина, значит осадки фундаментов прекратились. Трещину в стене после расчистки заделать цементно-песчаным раствором.

6.21.32. Появление трещин на маяках указывает на то, что осадка грунта оснований фундаментов продолжается. Для продолжения наблюдений установить новый маяк с соответствующей записью в журнале (табл. 2).

6.21.33. Маяки могут быть изготовлены из гипса, цемента и стекла.

Таблица 2

Журнал наблюдений за маяками

|

№ маяков |

Дата установки |

Место установки (цех, корпус, стена по оси…) |

Дата разрыва маяка |

Примечание |

|

|

|

|

|

|

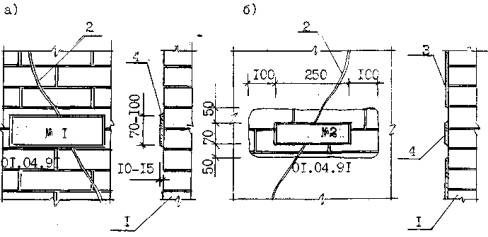

6.21.34. Гипсовые и цементные маяки выполнять длиной 200 - 300, шириной 70 - 100 и толщиной 10 - 15 мм.

6.21.35. Маяки наносятся на очищенную поверхность кладки с таким расчетом, чтобы они перекрывали трещину и заходили по обе стороны за нее на расстояние 100 - 150 мм.

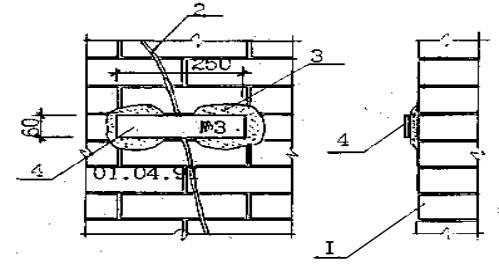

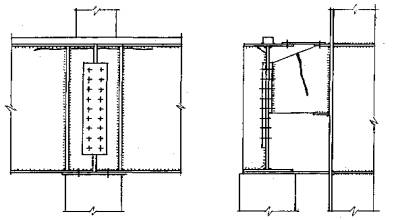

6.21.36. На маяке или рядом с ним указывают порядковый номер и дату установки (Рис. 20).

6.21.37. Стеклянные маяки изготавливают из обыкновенного стекла толщиной 3, шириной 40 - 60 и длиной 200 - 300 мм.

6.21.38. Наклеиваются стеклянные маяки на очищенную поверхность стен при помощи алебастра внутри помещений или цементного раствора на наружных поверхностях.

6.21.39. Рядом с маяком на поверхности стены указывают порядковый номер и дату установки (Рис. 21).

6.21.40. В случаях, когда наблюдение за маяками не дает полной картины напряженного состояния конструкций, изучение деформаций производится при помощи геодезического наблюдения специализированной организацией.

6.21.41. Деревья, произрастающие рядом со стенами, способствуют появлению деформаций фундаментов, так как корни их, проникая в швы и поры кладки, постепенно ее разрушают, что в итоге может привести к деформациям всего здания (Рис. 22).

6.21.42. В целях предотвращения повреждений в строительных конструкциях необходимо во время эксплуатации зданий и сооружений осуществлять следующие мероприятия:

систематически следить за состоянием отмостки и планировки прилегающей территории, не допуская скопления мусора и отходов производства вблизи стен;

не допускать складирование на прилегающей к зданию территории материалов, готовой продукции и отходов производства (Рис. 23);

посадку деревьев и кустарников следует производить не ближе 5 м от стен здания; случайные поросли необходимо немедленно удалять; цветники и газоны устраивать не ближе 2 м от стен здания;

следить за исправностью сетей водопровода, канализации и теплофикации, не допуская утечки воды в сторону фундаментов;

не допускать протечек агрессивных вод и жидкостей через полы первого этажа;

систематически очищать (от ила, травы, мусора) ливнестоки (открытые лотки, кюветы), собирающие и отводящие воды с территории предприятия, поддерживая достаточные для пропуска вод сечения и уклоны в сторону водосброса;

регулярно прочищать дренажные системы путем их промывки;

периодически прочищать систему ливневой канализации с колодцами;

не допускать отрывку траншей или котлованов на расстоянии менее 2 м от обрезов и ниже подошвы фундаментов без согласования с проектной организацией;

увеличение высоты подвального помещения за счет понижения уровня пола разрешается только по специально разработанному проекту;

не допускать проникания жидкостей в грунты оснований фундаментов, в подвальные помещения, тоннели, всевозможные каналы и т.д. (Рис. 24);

регулярно проветривать в летнее время неиспользуемые подвальные помещения;

периодически прочищать сточные каналы, лотки, приямки и тралы от загрязнений.

6.21.43. Очистку каналов, приямков, лотков, и трапов следует производить деревянными инструментами с последующей промывкой водой. Категорически запрещается применять для очистки металлические инструменты.

6.21.44. При появлении опасных деформаций здания необходимо обратиться в специализированную организацию для выполнения обследовательских работ и разработки рекомендаций.

Колонны и столбы

6.22. При нормальных условиях эксплуатации и своевременной защите от разрушающих воздействий колонны, применяемые в конструкциях промышленных зданий и сооружений, надежны и долговечны. Нормальный срок их службы составляет 70 - 100 лет.

6.22.1. Колонны находятся в наиболее благоприятных условиях эксплуатации - по сравнению с другими конструктивными элементами здания. Однако в процессе эксплуатации возможно•появление в них дефектов, вызванных неудачными конструктивными решениями отдельных узлов, механическими повреждениями, коррозионными воздействиями либо различными нарушениями условий эксплуатации.

6.22.2. Наиболее характерными дефектами и повреждениями колонн являются:

а) в стальных колоннах:

вырезы в полках (ветвях) колонн;

всевозможные отверстия в стенках колонн;

погнутости, вмятины, погибы, в нижних частях колонн от ударов тяжелыми предметами;

повреждения от воздействия высоких температур, непосредственное соприкосновение горячего металла или шлака с колонной;

коррозия металла;

смещение верха колонны с разбивочной оси;

смещение колонн в плоскости и из плоскости рам каркаса и др.;

б) распространенным дефектом железобетонных колонн являются вертикальные и горизонтальные трещины на гранях колонн (Рис. 25, 26).

6.22.3. При небрежной эксплуатации часто для проводки различных коммуникаций вырезаются отдельные элементы в сплошностенчатых и решетчатых стальных колоннах, что приводит к ослаблению сечения колонн. При неизбежности вырезов необходимо данные работы выполнять по специально разработанным чертежам с соответствующим усилением ослабленных участков.

6.22.4. В отдельных случаях возникает необходимость вырезки полок в верхней части стальных колонн для возможности прохождения крана при неточной установке колонн в створе, неравномерности осадок фундаментов и их поворотов, вызывающих наклон колонн и изменение габаритов подкрановых путей.

6.22.5. Местные деформации (погнутости и разрушения креплений) могут быть вызваны перегрузкой отдельных элементов стальных колонн, возникающей при передаче усилий от дополнительных нагрузок, неучтенных в проекте.

6.22.6. При стесненных габаритах внутри цехов и небрежной транспортировке деталей колонны и кирпичные столбы подвергаются механическим повреждениям. Наиболее часто повреждаются нижние части колонн и стержни решетки стальных колонн (Рис. 27, 28).

6.22.7. Повреждения стальных колонн могут быть вызваны воздействием высоких температур. Обычно эти повреждения носят местный характер и вызываются соприкосновением колонн с горячим металлом, шлаком или огнем. При этом металл колонн нагреваясь до 300 - 400 °С вызывает коробление отдельных элементов, приводящее к возникновению больших остаточных деформаций.

6.22.8. Стальные колонны могут быть повреждены коррозией. Коррозия бывает общей и местной. В колоннах со сплошными стенками коррозия обычно незначительна, так как открытые профили и вертикальное их расположение не способствуют отложению на них пыли, а, следовательно, и появлению очагов коррозии.

6.22.9. Решетчатые стальные колонны поражаются коррозией из-за возможности отложений пыли на элементах решетки; при увлажнении пыли процесс коррозии протекает более интенсивно.

6.22.10. Местным повреждениям коррозией подвергаются отдельные части и узлы колонн, особенно интенсивно поражается коррозией нижняя часть.

6.22.11. В процессе эксплуатации могут встретиться случаи смещения верха колонн в плоскости и из плоскости рам, достигающие размеров 100 - 200 мм и более, значительно превышающих допустимые величины, равные 0,001 высоты колонны.

6.22.12. В вертикальных связях колонн часто встречаются повреждения в виде погнутостей отдельных элементов и выхода из плоскости (Рис. 29, 30, 31).

6.22.13. Вертикальные трещины в железобетонных колоннах являются причиной коррозии продольной арматуры; продукты коррозии, увеличиваясь в объеме в 2 - 3 рала разрушают защитный слой бетона углов колонн (Рис. 32).

6.22.14. Горизонтальные трещины в железобетонных колоннах встречаются весьма редко. В нормальной среде и при незначительном раскрытии трещин несущая способность колонн не снижается. Проникновение агрессивных компонентов влажной и агрессивной среды в трещины вызывают коррозию арматуры железобетона, что может привести со временем к снижению несущей способности колонны.

6.22.15. Наклонные трещины в железобетонных колоннах являются весьма опасными в конструктивном отношении (Рис. 33). Такие трещины проявляются вследствие нарушения технологии бетонирования, низкой марки бетона и длительных перерывов во время бетонирования колонны.

6.22.16. Некачественное бетонирование монолитных железобетонных колонн в процессе эксплуатации может проявиться в виде разрушения подкрановых консолей колонн (Рис. 34). Такие разрушения опасны, так как могут повлечь за собой обрушение подкрановых конструкций и мостовых кранов.

6.22.17. В монолитных железобетонных колоннах распространенными дефектами являются раковины, пустоты, выколы, оголение арматуры (Рис. 35). Сами дефекты не представляют опасности для несущей способности колонн, но они являются причиной коррозии арматуры и тем самым с течением времени снижают несущую способность колонн. Такие дефекты должны быть устранены.

6.22.18. В существующих зданиях нередко встречаются случаи смещения колонн с разбивочных осей, отклонения от вертикального положения, отступления от повысотных уровней, несоосное расположение по этажам в многоэтажных зданиях, а также смещения шага колонн, достигающие 10 - 20 см и более (Рис. 36), что является результатом некачественного монтажа без тщательной инструментальной выверки соответствия проекту отметок и положения колонн в плане.

6.22.19. Смещения колонн по вертикали и в плане от проектных размеров приводит к внецентренному опиранию на колонны несущих конструкций покрытий и перекрытий, так как с одной стороны их опорные поверхности увеличиваются, а с другой на столько же уменьшаются. В этом случае на колонны действуют дополнительные внешние внецентренные нагрузки, вызывающие дополнительные изгибающие моменты в сечениях колонн, что влечет за собой деформацию колонн.

6.22.20. При отклонении колонн от вертикали в поперечном направлении здания возможны разрушения защитного слоя бетона и деформация арматуры от ударов крана из-за несоблюдения габаритных размеров (Рис. 37), что может вызвать разрушение колонны.

6.22.21. При проникании атмосферных осадок через нарушенную кровлю и наличии агрессивной среды внутри помещения происходит разрушение защитного слоя бетона и коррозия арматуры. Такие повреждения опасны, особенно в верхних жестких узлах монолитных железобетонных рам (Рис. 10).

6.22.22. В кирпичных столбах встречаются трещины в местах опирания несущих конструкций перекрытий или покрытий из-за отсутствия распределительной подушки; по высоте кирпичных столбов возникают трещины в результате перегрузок и значительной высоты столба (Рис. 38).

6.22.23. Во время осмотра колонн и столбов необходимо особое внимание обращать на дефекты и. повреждения, которые представляют собой опасность с точки зрения возможного их влияния на обрушение конструкций.

6.22.24. К признакам, характеризующим аварийное состояние, могут быть отнесены следующие повреждения:

разрывы и значительные местные деформации элементов;

значительные неравномерные осадки колонн и отклонения от вертикали, приводящие к затруднениям в работе мостовых кранов;

значительное поражение металла коррозией, в результате чего резко снижается несущая способность колонн;

подвижка колонн при прохождении мостовых кранов, что указывает на недостаточную жесткость каркаса;

отклонение кирпичных столбов от вертикали, превышающее 1/4 его толщины;

расслоения кладки и наклонные трещины в кирпичных столбах;

значительные разрушения бетона и арматуры коррозией.

6.22.25. Мелкие повреждения в колоннах и столбах должны быть устранены по мере их обнаружения (восстановление защитного слоя бетона, заделка выбоин и раковин, восстановление антикоррозийного покрытия и т.д.).

6.22.26. При обнаружении опасных деформаций колонн и столбов необходимо провести комплекс обследовательских работ и разработку проектно-сметной документации на капитальный ремонт.

Наружные стены

6.23. Стены промышленных зданий и сооружений любого назначения являются ограждающими конструкциями и поэтому основное назначение их - защита от атмосферных воздействий на весь период эксплуатации здания. Однако во многих зданиях, особенно старой постройки, стены выполняют также роль несущей конструкции.

6.23.1. Стены, должны иметь достаточную механическую прочность, чтобы воспринимать нагрузку от конструкции здания и передавать ее на фундамент, и обладать достаточной устойчивостью при воздействии на них всевозможных комбинаций нагрузок.

6.23.2. При учете всех факторов кирпичные стены считаются наиболее долговечными.

6.23.3. В процессе эксплуатации на состояние и несущую способность существенное влияние оказывают многие факторы:

перемена температурно-влажностного режима;

действие ветров, паров, газов, чередующиеся увлажнения и высыхания, замерзание и оттаивание воды в порах, динамические и вибрационные воздействия, воздействия взрывной волны, землетрясения, приводящие к разрушению кладки.

6.23.4. Под влиянием вышеизложенных факторов в стенах возможно появление различных разрушений и повреждений.

6.23.5. Основными дефектами каменных стен являются:

отслоения (расслоения) кладки, в результате отсыревания и проникания в стены влаги (Рис. 39);

выветривания раствора и кирпича; отклонения стен от вертикали;

всевозможные местные повреждения кладки;

пробитые горизонтальные и вертикальные борозды, отверстия, проемы и ниши, непредусмотренные проектом;

отсутствие гидроизоляции между фундаментом и стенами и деформационных швов;

отсутствие анкеровки стен к несущему каркасу, перекрытиям и покрытиям;

трещины различных направлений и размеров;

низкая прочность кирпича и раствора;

некачественная перевязка пилястр со стенами и др.

6.23.6. Основными повреждениями крупнопанельных стен являются:

высокая воздухопроницаемость и протечки стыков;

коррозия стальных закладных деталей;

разрушение заделки стыков;

разрушение горизонтальных и вертикальных швов и коррозия арматуры (Рис. 40);

разрушение панелей в местах их опирания на столики (Рис. 41);

6.23.7. Распространенным дефектом стен зданий являются сырость стен и высолы на цокольной части и выше.

6.23.8. Сырость влияет на долговечность стеновых материалов. Намокание и сырость отдельных участков стен могут возникнуть в результате:

капиллярного проникновения в стены поверхностных вод при поднятии их выше уровня гидроизоляции фундаментов или при поднятии грунтовых вод в случае отсутствия или неисправности гидроизоляции стен;

прямого увлажнения стен дождевыми и талыми водами при неисправности системы водоотвода с кровли, неисправности карнизов, парапетных и подоконных сливов;

конденсации влаги на внутренних поверхностях стен и окон в холодное время года;

протечек кровель в результате их повреждений и некачественного выполнения;

промерзания стен из-за чрезмерного их увлажнения.

6.23.9. Весьма часто встречаются различные разрушения цокольных частей стен зданий причинами, которых могут быть значительные повреждения прилегающих участков отмостки или ее отсутствие (Рис. 42, 43), складируемые вблизи стен различные материалы, способствующие накоплению влаги в материалах кладки.

6.23.10. При повреждении или отсутствии гидроизоляции между фундаментом и стеной происходит капилярное поднятие влаги по кладке стен. Поднимающаяся по стенам вода, насыщаясь органическими веществами, образует на поверхности стен налет весьма гигроскопичных азотнокислых соединений, при взаимодействии которых с воздухом на стенах постоянно конденсируется влага, проникающая глубоко в толщу стен, что ведет к интенсивному разрушению материалов кладки.

6.23.11. В кирпичных стенах встречаются разрушения кладки с наружной стороны в результате выветривания (Рис. 45).Чаще такие разрушения происходят в стенах зданий, характер производственных процессов в которых сопряжен с большой влажностью воздуха внутри помещения, или в стенах, выполненных из недостаточно морозостойких материалов (как, например, из силикатного кирпича).

6.23.12. Кирпичные стены, выполненные из неморозостойких материалов и систематически подвергающиеся обильному увлажнению атмосферными осадками особенно подвержены выветриванию с наружной стороны. Глубина выветривания в течение первых нескольких лет эксплуатации может достичь значительных размеров, в результате чего возможно обрушение отдельных участков стен (Рис. 46).

6.23.13. Кирпичные стены, выполненные на маломорозостойких материалов и оштукатуренные с наружной стороны в зданиях с повышенной влажностью воздуха внутри помещений, также подвержены выветриванию. Уменьшение паропроницаемости ограждающих конструкций, и, следовательно, увеличение количества накопленной в кладке влаги ведет к разрушению штукатурки, и затем материалов кладки (Рис. 47).

6.23.14. Разрушения кладки стен наблюдаются в местах дефектов водостоков (Рис. 48).

6.23.15. Местные увлажнения стен возможны на участках расположения наружных пожарных лестниц и площадок, трубопроводов, вытяжных шахт и других устройств (Рис. 49).

6.23.16. Кладка карнизов стен разрушается корнями растений, растущих на них (рис. 50).

6.23.17. Разрушение кладки стен может быть вызвано неудовлетворительным состоянием свесов кровли и мест примыканий кровельного покрытия к парапетам. На рис. 51 и 52 показан пример разрушения карнизной части и парапета.

6.23.18. На рис. 52 показано разрушение парапета фонаря, которое произошло в результате неправильного выполнения кровли фонаря - из одного слоя рубероида. В местах примыкания к парапету произошел ее разрыв. Вода, попадая между кровлей и парапетом при переменном замерзании и оттаивании разрушила парапет.

6.23.19. В перемычках стен встречаются всевозможные повреждения. На рис. 53...56 приведены примеры разрушений перемычек:

на рис. 53 показано начальное разрушение железобетонной перемычки из-за низкого качества бетона;

на рис. 54 - разрушение рядовой перемычки;

на рис. 55 - разрушение армокирпичной перемычки;

на рис. 56 - разрушение клинчатой кирпичной перемычки.

6.23.20. Механические повреждения кладки стен являются распространенным дефектом. На рис. 57 показано разрушение угла кладки стен железнодорожным транспортом.

6.23.21. При установке новых кранов с габаритами, превышающими допустимые, иногда заводские службы самостоятельно принимают решение о пробивке горизонтальных борозд в стенах без выполнения статических расчетов и проекта. Уменьшение сечения стены может привести к аварийному состоянию всего здания (рис. 58 и 59).

6.23.22. Разрушения кирпичной кладки в местах дверных проемов и ворот, как правило, вызваны механическими ударами.

6.23.23. К числу недопустимых повреждений стен, требующих немедленного устранения, относятся:

расслоившаяся кладка в простенке или на значительном участке глухой стены;

отклонение кирпичной стены от вертикали свыше 1/4 ее толщины;

наличие горизонтальных борозд в кладке на глубину свыше 1/4 толщины стены;

наличие горизонтальных и вертикальных борозд в комбинированной кладке;

отслоение кладки на глубину свыше 1/4 толщины стены;

выпучивание стены из плоскости на величину превышающую 1/4 ее толщины и потерявшую связь с поперечными стенами;

трещины в кладке карнизов, свидетельствующие о нарушении ее монолитности;

перемычки и висящие стены, имеющие трещины, характеризующие начало разрушения кладки;

простенки, имеющие значительные повреждения кладки (Рис. 60);

отсутствие анкеровки стен к колоннам.

6.23.24. Для обеспечения надежности и долговечной эксплуатации каменных и крупнопанельных стен необходимо:

не допускать местных перегрузок;

не допускать переувлажнения;

не допускать образования на поверхности стен конденсата;

соблюдать температурно-влажностный режим внутри здания, предусмотренный проектом;

не допускать замачивания грунтов оснований фундаментов дождевыми, талыми и производственными водами;

не допускать пробивки всякого рода проемов, ниш, борозд без наличия соответствующего разрешения;

содержать в. исправном состоянии отмостки по периметру зданий и сооружений;

не допускать выброса у стен зданий и сооружений отработанных воды и пара;

защищать стены от воздействия агрессивных сред;

следить за исправным состоянием кровли особенно в местах сопряжения со стенами и пропуска коммуникационного оборудования;

не допускать складирования непосредственно у наружных стен производственного сырья и отходов, особенно гигроскопических материалов, а также размещения громоздкого оборудования, конструкций, затрудняющих циркуляцию воздуха у стен;

не допускать скопления влаги в междурамных пространствах оконных проемов.

6.23.25. В период эксплуатации необходимо вести наблюдение и постоянный уход за ними.

6.23.26. При обнаружении на стенах увлажненных участков, плесени и т.п. следует выявить причины их появления (конденсационная влага; поверхностные или грунтовые воды, атмосферные воды; повреждение технологических, водопроводных или канализационных устройств и коммуникаций; увлажнения, связанные с технологическим процессом или эксплуатацией технологического оборудования и др.), устранить эти причины и принять меры по сушке указанных мест.

6.23.27. При обнаружении значительных повреждений стен необходимо выполнить их восстановление или усиление. Вопрос о применении того или иного способа восстановления или усиления стен должен решаться с привлечением проектной организации.

6.23.28. Мелкие дефекты и повреждения, для ликвидации которых не требуется разработка проектной документации, устраняются силами предприятия незамедлительно.

6.23.29. В комплекс работ по устранению мелких дефектов входят:

расшивка стабилизировавшихся трещин цементно-песчаным раствором, кирпичной кладкой или путем инъецирования;

восстановление отслоившейся кладки с соблюдением перевязки;

замена выпавших и расшатавшихся отдельных кирпичей и камней;

восстановление карнизов, поясков и перемычек;

расшивка выветрившихся швов цементно-песчаным раствором;

замена выветрившейся кладки;

восстановление анкеровки стен к колоннам и другим конструкциям;

заделка выбоин и восстановление защитного слоя в крупнопанельных стенах;

восстановление герметизации стыков и швов в крупнопанельных стенах;

восстановление штукатурного и окрасочного слоев на фасадах;

восстановление или замена водосточных желобов, труб и др. элементов;

восстановление и замена облицовочных керамических плиток на фасадах и внутренней поверхности наружных стен.

Внутренние стены и перегородки

6.24. Внутренние стены и перегородки в промышленных зданиях должны обладать огнестойкостью и достаточной устойчивостью.

6.24.1. В процессе эксплуатации в них могут появиться различные дефекты.

6.24.2. Для обеспечения нормальной эксплуатации внутренних стен и перегородок необходимо выявлять и незамедлительно устранять наиболее опасные дефекты стен:

зыбкость, выпучивание;

трещины, разрушения отделочного слоя (облицовки или штукатурки);

сырые пятна на их поверхности;

разрушения креплений перегородок со стенами.

6.24.3. При наличии трещин в кирпичных стенах и перегородках необходимо установить маяки и вести за ними наблюдение. Если в процессе наблюдений будет установлена стабилизация трещин, последние необходимо расшить цементно-песчаным раствором. Для выяснения причин нарастания деформаций в первую очередь необходимо, осмотреть фундаменты и их основания.

6.24.4. При выявлении зыбкости и выпучиваний в перегородках необходимо выявить их причину и в соответствии с этим решить вопрос их укрепления, переборки или полной замены.

6.24.5. При появлении зыбкости и трещин в местах сопряжений панельных перегородок со стенами, прежде всего, проверяют прочность крепления перегородок к стенам и перекрытиям. После устранения причин появления указанных дефектов производят дополнительные крепления, расшивку трещин, возобновляют штукатурный слой, облицовку и окраску.

6.24.6. Разборку, перестановку и установку новых внутренних стен и перегородок можно производить только с разрешения Отдела эксплуатации и ремонта зданий.