Ассоциация

"Нечерноземагропроект"

Роснипиагропром

АЛЬБОМ

рекомендуемых технических решений для

применения в дорожном строительстве

Москва 1990

В Альбоме рекомендуемых технических решений для применения в дорожном строительстве представлены наиболее перспективные и эффективные конструкции, технологии и материалы, рекомендуемые к применению при проектировании внутрихозяйственных автомобильных дорог колхозов и совхозов, а также основное производство промышленности дорожно-строительных материалов и конструкций. Приводятся альтернативные решения, данные об ожидаемом технико-экономическом эффекте.

Альбом рассчитан для проектных институтов агропромышленного комплекса, выполняющих проектирование внутрихозяйственных автомобильных дорог и дорожностроительных предприятий.

Альбом разработан институтом "Росагропромдорпроект" и подготовлен к изданию институтом "Роснипиагропром".

Замечания к предложения, направлять по адресу: 440044, г. Пенза, ул. Кулакова, 8/2. Институт "Росагропромдорпроект".

содержание

1. эффективные перспективные конструкции внуТрихозяйственных дорог колхозов и совхозов

1.1. Конструкции земляного полотна дорог и укреплений откосов

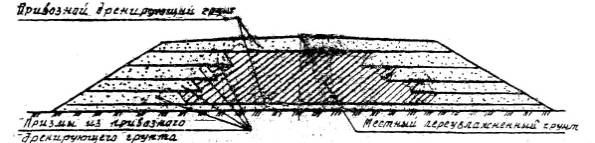

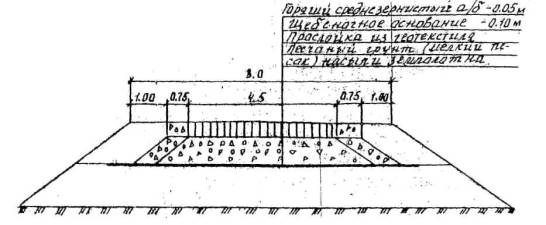

Возведение насыпей на переувлажненных грунтах высотой до 8 м производится путем устройства боковых призм из привозного дренирующего грунта с последующим заполнением объема между ними местным переувлажненным грунтом (рис. 1). В качестве местных материалов используются глинистые переувлажненные грунты, в том числе мерзлые комковатые.

В качестве аналога использована насыпь, возводимая традиционным способом из привозного дренирующего грунта в связи с переувлажненностью местных грунтов (рис. 1а).

Новшество по сравнению с аналогом позволяет снизить на 1 км дороги, расход дренирующего грунта на 21 тыс. м3 и более. В зависимости от дальности возки дренирующего грунта, категории дороги и высоты насыпи экономический эффект составляет от 13 да 100 тыс. руб. за счет снижения стоимости строительства при одинаковой долговечности земляного полотна.

Новшество предназначено для использования местных грунтов при возведении насыпей. Рекомендуется использовать повсеместно, но наиболее эффективно в I и II дорожно-климатических зонах.

Внедрено в 1987 г. трестом "Нижневартовскдорстрой" и мехколонной № 187 треста "Запсибдорстроймеханизация".

Рекомендуемый нормативный документ - а.с. 1081283.

Рекомендации по сооружению земполотна из грунтов с влажностью выше оптимальной. Союздорнии, 1988.

Организация-разработчик - Омский филиал Союздорнии (тел. 65-13-55).

Рис. 1. Конструкция насыпи с применением переувлажненных грунтов с боковыми дренирующими призмами

Рис. 1а. Конструкция насыпи из привозного дренирующего грунта (аналог)

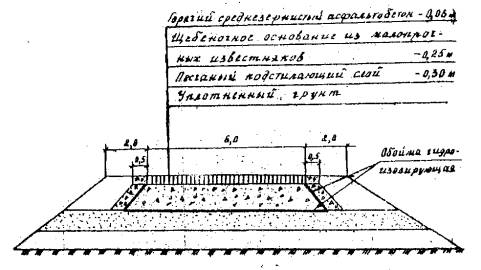

Конструкция земляного полотна дорог на болотах с прослойкой из геотекстиля в основании насыпи вместо выторфовывания

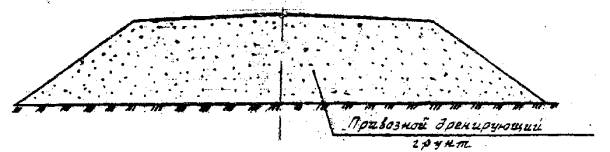

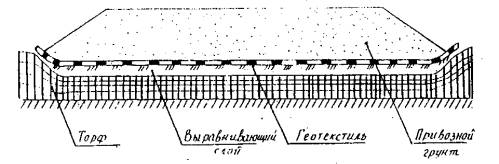

Конструкция предлагаемого устройства земполотна на болотах (рис. 2) - на торф укладывается выравнивающий слой (несвязный грунт, опилки), затем - нетканый синтетический материал (СМ), например, геотекстиль с запасом по 0,5 м на каждую cторонy и креплением полотнищ внахлестку (15-20 см) с последующей укладкой привозного грунта.

Прослойка из геотекстиля распределяет более равномерно нагрузку на торфяной грунт, уменьшает величину и неравномерность осадки насыпи, препятствует перемешиванию песка и торфа, создает условия для хорошего уплотнения нижней части насыпи. Это позволяет отказаться от выторфовывания.

Используют Геотекcтиль типа армодор 1 (ТУ 63.178 ОП 09-81) или дорнит (ТУ 21-29-81-81).

В качестве аналога (рис. 2а) использовано земполотно, возводимое путем частичного или полного выторфовывания с последующей укладкой привозного грунта.

Новшество по сравнению с аналогом позволяет снизить на 1 км дороги объем выторфовывания до 12 тыс. м3; объем работ по возведению насыпи из привозного грунта - до 6,2 тыс. м3. экономический эффект в зависимости от дальности возки грунта, категории дороги и высоты насыпи составляет от 8,5 до 30 тыс. руб. на 1 км дороги за счет снижения стоимости строительства при одинаковой долговечности земляного полотна.

Новшество наиболее эффективно применять в I и II дорожно-климатических зонах.

Внедрено в проекте HПО "Дорстройтехника" Миндорстроя БССР. Гомельским облдорстроем в 1984 г. построено 4,5 км земляного полотна на болотах с прослойкой из дорнита в основании насыпи:

Рекомендуемые нормативные документы:

ВСН 49-86; Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов. Гипродорнии, МАДИ, М., 1986.

Альбом типовых решений автомобильных дорог в Нечерноземной зоне РСФСР. Создорпроект, 1988.

Организация разработчик:

Гипродорнии (125493, Москва, ул. Смольная, 1/3, тел, 452-27-03, 459-01-87).

МАДИ (125829, ГСП-47, Москва А-319, Ленинградские пр-т, 64).

Рис. 2. Земляное полотно дороги с прослойкой из геотекстиля в основании насыпи

Рис. 2а. Земляное полотно, возводимое путем выторфовывания болота с последующей укладкой привозного грунта

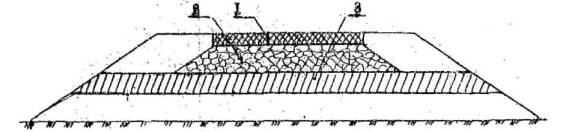

Конструкция укрепления подтопляемых откосов земляного полотна геотекстилем с засыпкой грунтом и посевом трав

Предполагается укрепление подтопляемых откосов земляного полотна геотекстилем с засыпкой грунтом (рис. 3). Геотекcтиль из рулонов раскатывают по откосу сверху поперек оси дороги или вдоль нее внахлестку 15-20 см, закрепляют стальными шпильками или ивовыми колышками, полотнища сваривают между собой, производят распределение растительного грунта и посев трав. Корни трав, проростая через геотекcтиль, обеспечивают надежность укрепления. Пористость геотекстиля применяют для прорастания корней трав. Используют геотекстиль типа армодор I, дорнит или сетку из стекловолокна.

Новшество по сравнению с аналогом (рис. 3а) дает экономический эффект от 3,7 до 20 руб. на 1 м2 за счет уменьшения стоимости строительства при одинаковой долговечности укрепления откосов.

Применяется в районах с гарантированным выживанием травяного покрова и на водоемах без ледохода.

Внедрено трестом "Тюменьавтодор" на дороге Тюмень-Омск в пойме реки Ишим (38 тыс. м2).

Рекомендуемые нормативные документы:

ВСН 49-86; Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов. Гипродорнии, МАДИ, М., 1986.

Альбом типовых решений автомобильных дорог в Нечерноземной зоне РСФСР. Союздорпроект, 1988.

Организация разработчик:

Гипродорнии (125493, Москва, ул. Смольная, 1/3, тел, 452-27-03, 459-01-87).

МАДИ (125829, ГСП-47, Москва А-319, Ленинградский пр-т, 64).

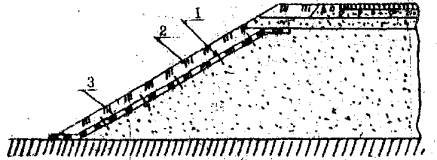

Рис. 3. Конструкция укрепления подтопляемых откосов

земляного полотна геотекстилем с засыпкой грунтом и посевом трав:

1 - колышки; 2 - грунт растительный с посевом трав; 3 - геотекстиль

Рис. 3а. Укрепление откосов земляного полотне

железобетонными плитами (решетками), уложенными по щебню:

1 - грунт растительный с посевом трав; 2 - плиты железобетонные (решетки) 10

см; 3 - щебень (10 см); 4 - насыпь

Земляное полотно из переувлажненных грунтов с дренирующими прослойками из нетканого синтетического материала типа дорнит (ТУ 21-29-81-84)

При устройстве земляного полотна из переувлажненных грунтов для более быстрого их осушения и ускорения консолидации насыпи в нижней части ее размещается прослойка из дренирующего синтетического материала, уложенная по низу песчаного дренирующего слоя (при необходимости устраиваются две-три прослойки) на расстоянии от верха земляного полотна Н' не менее 1,5 м (при устройстве двух - трех прослоек расстояние между ними Н" должно быть не менее 2 м) (рис. 4). При этом прослойка СМ одновременно является дренирующей, армирующей и защитной.

Прослойка из СМ укладывается на выравнивающий песчаный слой толщиной до 5 см с укладкой полотен вдоль земляного полотна. После раскатки первых метров краевую часть (по ширине) полотна прижимают к грунту двумя тремя анкерами, при последующей раскатке производят периодическое разравнивание полотна с небольшим продольным его натяжением и креплением к грунту анкерами в местах соединения полотен. Полотна укладываются с перекрытием не менее 0,15 м, при необходимости дополнительно соединяются.

После укладки и закрепления СМ производится отсыпка песчанно-дренирующего слоя по способу "от себя" толщиной не менее 0,15 м.

Внедрено при строительстве автодороги Москва-Ленинград.

Рекомендуемые нормативные документы:

Методические рекомендации по сооружению земляного полотна автомобильных дорог из грунтов повышенной влажности. М., 1980.

Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов, ВСН 49-86. М., Транспорт, 1988.

Организация-разработчик - Союздорнии (143900, Московская обл., г. Балашиха - 6, ш. Энтузиастов, 79).

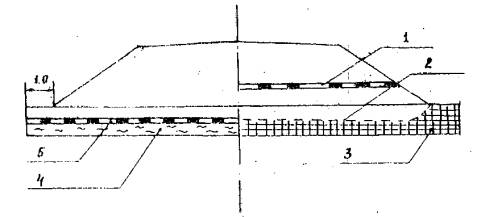

Рис. 4. Земляное полотно из переувлажненных

грунтов с дренирующими прослойками:

1 - нетканый иглопробивной синтетический материал; 2 - переувлажненный грунт; 3

- песчаный дренирующий слой

Гидрозащита обочины синтетическим материалом армодор 2. (ТУ 63-178-112-87)

Гидроизоляция земляного полотна от источников увлажнения сверку нетканым синтетическим материалом типа армодор 2 в пределах обочины определяет снижение расчетной относительной влажности грунтов на 0,02-0,04 (в долях от границы текучести W т), повышает его прочность, морозоустойчивость и прочность дорожной, конструкции в целом. Одновременно прослойка играет роль армирующей (обочину), повышает ее прочность и устойчивость от размыва.

Снижение стоимости строительства составляет до 3-5 тыс. руб. на 1 км.

Внедрено при строительстве автомобильной дороги Москва - Ленинград.

Рекомендуемый нормативный документ:

Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов, ВСН 49-86. М., Транспорт, 1988.

Организация-разработчик:

Гипродорнии (125493, Москва, ул. Смольная, 1/3, тел, 452-27-03, 459-01-87).

Союздорнии (143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79).

Земляное полотно на слабых основаниях с применением нетканого иглопробивного синтетического материала типа дорнит (ТУ 21-29-81-89)

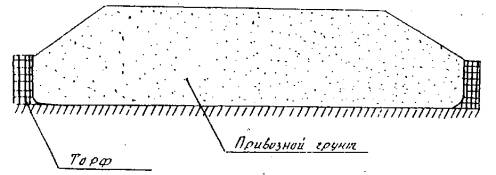

При возведении насыпи на переувлажненных (слабых) грунтах синтетический материал укладывается на выровненную подошву земленого полотна с запасом 1 м или на выравнивающий слой, устраиваемый по растительному грунту при невозможности его снятия (рис. 5).

Рис. 5. Земляное полотно на слабых

основаниях:

1, 2 - нетканый иглопробивной синтетический материал до осадки и после осадки

соответственно; 3 - торф; 4 - переувлажненный грунт (слабое основание)

При возведении насыпи на торфяной залеже синтетический материал укладывается на выравнивающий слой из несвязного грунта толщиной 0,2-0,3 м, уложенный по торфу. Укладку полотен из СМ выполняют в поперечном направлении с перекрытием полотен не менее 0,2-0,3 м и креплением их по грунту анкерами, устанавливаемыми на ширине перекрытия через 1,5-2,0 м.

При соединении отдельных полотен одним из технологически возможных способов (тепловое соединение, оклеивание и т.д.) краевые зоны полотен перекрываются на 0,1 м. В качестве синтетического материала применяется материал типа дорнит. Прослойка из СМ, уложенная в основании насыпи повышает устойчивость и несущую способность земляного полотна (армирующая функция), исключает проникновение грунта из вышележащего слоя в нижележащий (защитная функция).

Снижение стоимости строительства на 1 км составляет до 25 тыс. руб.

Внедрено на автомобильной дороге Тюмень-Южный Балык трестом "Сибдорстрой" (г. Тобольск).

Рекомендуемый нормативный документ:

Методические рекомендации по проектированию земляного полотна автомобильных дорог на слабых грунтах. М., Транспорт, 1978.

Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетически материалов. ВСН 49-86, М., Транспорт, 1988.

Организация-разработчик - Союздорнии (143900, Московская обл., г. Балашиха - 6, ш. Энтузиастов, 79).

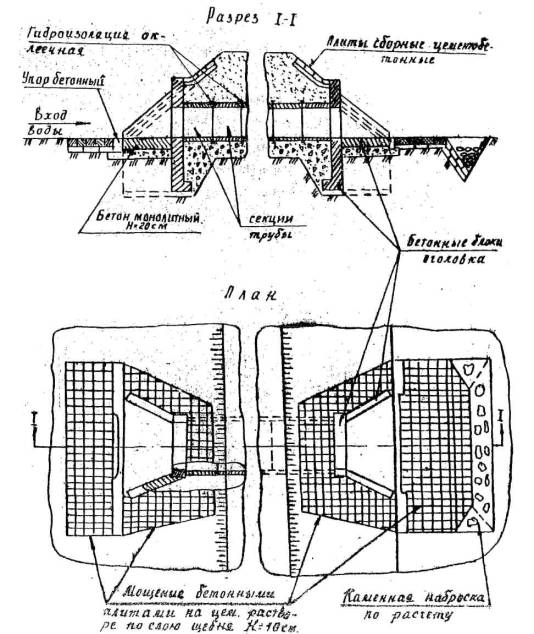

1.2. конструкция водопропускных труб

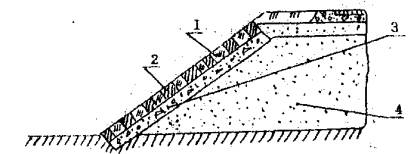

Безоголовочная напорная водопропускная труба с повышенной пропускной способностью с комбинированными укреплениями русел и откосов на подготовке из геотекстиля

Рекомендуются к применению трубы с гидравлическим совершенным входным насадком (коноидальным, коническим или с диафрагмой), безоголовочные, с удлиненными входными и выходными секциями (h ≥ 5Д), c плоским опиранием секций труб на основание или фундаменты, c укреплением русел и откосов на подготовке из геотекстиля, c комбинацией типов укреплений в зависимости от условий работы участков укрепляемой поверхности и стоимости работ (риc. 6).

Рис. 6.

Безоголовочная напорная водопропускная труба с повышенной пропускной

способностью с комбинированными укреплениями русел и откосов на подготовке из

геотекстиля:

1 - геотекстиль; 2 - насадок коноидальный конический или с диафрагмой; 3

- бурт упорный; 4, 5 - секции входная и выходная соответственно; 6 - плиты -

сборные цементобетонные; 7 - упор бетонный, сборной

Конструкция в целом или отдельные ее элементы применима для труб диаметром от 0,5 м до 1,5 м из железобетона и до 3 м из гофрированной стали.

Гидравлически совершенный насадок увеличивает пропускную способность труб в 1,18-1,25 раза, замена оголовков на удлиненные секции труб сокращает объем бетона и трудоемкость строительства, удлинение секций сокращает число стыков, плоское опирание секций удешевляет их армирование и упрощает уплотнение грунта обсыпки труб, применение геотекстиля (армодор 1, дорнит) позволяет облегчить и удешевить укрепления откосов и русел, применение в ненагруженных местах укреплений камнем и дерном вместо бетонных плит удешевляет стоимость труб.

В качестве аналога использована труба и укрепление русел и откосов, выполненные по действующим типовым проектам (рис. 6а).

Рис. 6а. Трубы и укрепление русел и откосов, выполненные по действующим типовым проектам

Труба из коротких цилиндрических секций (L ≤ 2Д) без замков с оголовками, с укреплением русел и откосов бетонными плитами на щебеночной подготовке.

Новшество по сравнению с аналогом позволяет снизить стоимость строительства трубы на 40-50 % при одинаковой долговечности сооружения. Если вместо цилиндрической трубы диаметром 1,2 м L = 12 м (см. рис. 6а.), применить трубу диаметром 1 м с коноидальным насадком (см. рис. 6) экономия составит до 2 тыс. руб. на устройстве одной трубы.

Новшество предназначено для удешевления строительства водопропускных труб во всех дорожно-климатических зонах. Все элементы конструкции внедрены на различных объектах.

Рекомендуемые нормативные документы:

ВСН 49-86, Типовые проекты 503-07-01 и 3.501-59 - безаголовочные трубы с диафрагмами (а.с. 594241).

Альбом типовых решений автодорог в Нечерноземной зоне РОФОР. Союздорпроект. ТУ на канализационные трубы.

Предлагаются к применению трубы с гидравлическим входным насадком по а.с. 594241.

Заявитель - Волгоградский институт инженеров городского хозяйства (440074,. г. Волгоград, Академическая, 1).

1.3. Конструкция мостов и их элементов

Железобетонный автодорожный мост из сборных элементов полной заводской готовности

Строительство железобетонных автодорожных мостов из сборных элементов полной заводской готовности имеет следующие преимущества.

Мост (путепровод, виадук), представляет собой сборное железобетонное преднапряженное пролетное строение из балок таврового сечения с торцевыми поперечными, диафрагмами, благодаря которым каждая балка, как ребристая плита, устанавливается без объединения между собой в поперечном сечении моста на ригели. Балки в заводских условиях снабжены гидроизоляцией и защитным слоем и, таким образом, имеют полную заводскую готовность для использования в составе пролета.

Опоры моста - рамного типа безростверковые на сваях или железобетонных столбах, имеют сухие стыки в узлах сопряжения с ригелем.

Устои имеют полносборную конструкцию и заанкерены в грунт насыпи.

Мост выполнен как распорная система, облегчающая работу опор. Проезжая часть, выполненная из сборных железобетонных дорожных плит отделена от тротуаров колесоотбойным брусом. Водоотвод с моста осуществляется в продольные щели между балками.

Аналогичными преимуществами обладает пролетное строение из сводчатых железобетонных плит (чертеж № 29100-M., Союздорпроект, 1984), не требующих омоноличивания и сталежелезобетонные пролетные конструкции по серии 3.503-43/80. Проектстальконструкция. 1981 г.

Рекомендуется для мостов с пролетами L = 12 и 15 м, габаритом Г-6,5, Г-8 и нагрузкой НК-80.

В качестве аналога использован мост, представляющий собой железобетонное пролетное строение из балок таврового сечения, омоноличиваемых железобетоном на строительной площадке. Покрытие проезжей части - асфальтобетон или монолитный цементобетон.

Нормативные документы: Типовой проект пролетного строения 3.503-1-73, вып. 0, 1, Союздорпроект, 1988 г.; Опоры моста - сборно-монолитные по типовым проектам 3.503.1-79, 3.503-23, 3.503.1-65.

Новшество по сравнению с аналогом позволяет снизить стоимость строительства 1 м2 моста на 28 руб. (до 8%) при одновременном улучшении качества, увеличении производительности труда строителей до 40% и сокращении сроков строительства на 30-40% (на 20-25 суток). Экономия до 10 тыс. руб. на 1 мост.

Новшество позволит выполнять круглогодичное строительство мостов в любых регионах, так как на площадке отсутствуют ''мокрые" технологические процессы (бетонирование, омоноличивание стыков, гидроизоляция и т.п.), составляющие до 50 % трудозатрат при строительстве мостов традиционной сборно-монолитной конструкции, возводимых лишь сезонно, поскольку "мокрые" процессы трудно вести при отрицательных температурах с должным качеством.

Организация-разработчик:

Ленинградский государственный ордена Трудового Красного знамени институт по изысканиям и проектированию мостов "Ленгипротрансмост" (I98013, г. Ленинград, пер. Подъездный, 1).

НИИ транспортного строительства (ЦНИИС) - 129329, Москва, Кольская, 1, тел. 180-20-422, 180-85-10.

а.с. 1073362.

Организация-заявитель - Ленинградский государственный ордена Трудового Красного знамени институт по изысканиям и проектированию мостов "Ленгипротрансмост" (198013, г. Ленинград, пер. Подъездный, 1).

1.4. Конструкция дорожных одежд

Дорожная одежда с монолитным основанием

Монолитные основания однослойные или верхний слой двухслойный устраиваются из грунтов или материалов повышенной деформативности, укрепленных минеральным вяжущим в сочетании с органическим, минеральным вяжущим с добавками полимеров, активными золами уноса, белитовым шломом, органическими вяжущими. Расчетная влажность грунтов земляного полотна таких конструкций (в долях от w т) при основаниях из оптимальных смесей, укрепленных органическим вяжущим, снижается на 0,25, из укрепленных минеральным вяжущим щебня и гравия - на 0,05, песков - на 0,07, ПГС, песков оптимального состава, супесей - 0,10, пылеватых песков, супесей и легких суглинков 0,12, зологрунтов - 0,15.

При внедрении данной конструкции (рис. 7) снижается расход щебня до 2000 м3, песка - до 3500 м3, а экономический эффект, за счет снижения стоимости строительства - до 20 тыс. руб. на 1 км дороги.

Рис. 7. Схема конструкции дорожных одежд:

1 - асфальтобетонное покрытие; 2 - грунт или материал, укрепленный комплексным

или органическим вяжущим; 3 - то же, укрепленный минеральным вяжущим; 4 -

трещинопрерывающая прослойка 8-10 см из щебня или гравия, обработанного вязким

битумом (эмульсией, битумопеском)

Рекомендуется для участков дорог, проходящих в 1-2-м типаж местности по условиям увлажнения по II-V дорожно-климатических зонах.

Внедрена на дорогах; общего пользования и внутрихозяйственных в Омской области ПСРО "Омскавтодор" и ППСРО "Омскагропромдорстрой".

Рекомендуемая нормативная документация:

Методические рекомендации по конструкциям дорожных одежд нежесткого типа для районов глубокого сезонного промерзания юга Сибири. Союздорнии. М., 1979.

Ю.М. Васильев и др. Дорожные одежды с основаниями из укрепленных материалов. М., Транспорт, 1989, с. 133-149.

Организация-разработчик - Союздорнии (143900, Московская г. Балашиха-6, ш. Энтузиастов, 79).

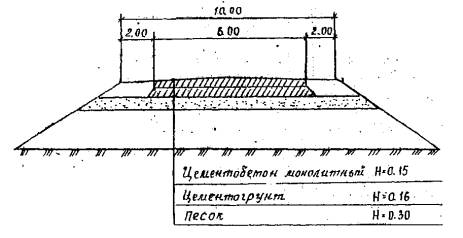

Тонкослойное цементобетонное покрытие монолитное на цементо-грунтовом основании

Конструкция дорожной одежды с тонкослойным цементобетонным покрытием толщиной 15 см. Основание - цементогрунт толщиной 16 см (рис. 8), которое может быть устроено из различных материалов: грунт с использованием дорнита, гравийные смеси, грунт укрепленный комплексными вяжущими, щебень и др.

Рис. 8. Тонкослойное цементобетонное покрытие

С целью использования местных дорожно-строительных материалов обоснована возможность применения для строительства дорожных покрытий малощебеночных и мелкозернистых бетонов.

За один проход бетоноукладчика устраивают покрытие шириной 5-6 м. Для уменьшения температурных напряжений в покрытии предусматривается устройство швов сжатия, расширения, а также рабочих швов в конце cмены.

За аналог принимается дорожная одежда с усовершенствованным капитальным типом покрытия категории I-с.

Конструкция дорожкой одежды:

Двухслойное асфальтобетонное покрытие - 8 см,

щебеночное основание - 25 см,

песчаный подстилающий слой - 20 см.

Сравнительные данные приведены ниже.

|

|

Новшество |

Аналог |

|

Сметная стоимость строительства 1 км дороги категории I-с. pyб. |

130000 |

140000 |

|

Эксплуатационный срок службы, лет до капитального ремонта до среднего ремонта |

25 12 |

15 8 |

|

Приведенные затраты на 1 км за 25 лет, руб. |

141000 |

173000 |

|

Экономический эффект в приведенных затратах на 1 км за 25 лет, руб. |

32000 |

- |

Конструкция применяется при строительстве автодорог категорий I-c и II-c.

Внедрение скоростной технологии строительства тонкослойных цементобетонных покрытий осуществлено в 1984 г. в дорожно-строительном тресте № 7 Миндорстроя БССР. Построено более 200 км.

Рекомендуемый нормативный документ:

Проектирование и строительство дорожных одежд автомобильных дорог местного значения, общей сети и внутрихозяйственных дорог в колхозах и совхозах. ВСН 39-86 Миндорстрой БССР. Минск, 1986.

Организация-разработчик:

Трест "Оргдорстрой" Миндорстроя БССР (220088, г. Минск, ул. Первомайская, 18, тел. 36-34-24, 36-42-58).

НПО "Дорстройтехника" Белорусской ССР (230079, г. Минск, ул. Опанского, 37, тел. 54-42-14, 54-41-11),

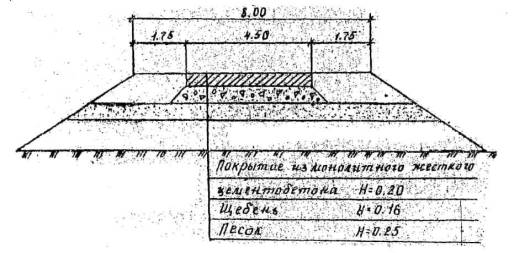

Дорожная одежда с монолитным цементо-бетонным покрытием из жесткого цементобетона

Дорожная одежда с покрытием из жесткого монолитного цементобетона (рис. 9) по конструкции и технологии строительства близка к строительству дорог с усовершенствованным облегченным типом покрытия. Устройство деформационных швов не требуется, что дает возможность строить дороги данной конструкции любой дорожной организацией, используя имеющееся оборудование и механизмы.

Оптимальный состав жесткого цементобетона, кг/м3:

цемент - 200-250

зола-уноса ТЭС активная - 50-100

вода - 115-150 л/м3.

В смесь желательно вводить замедляющие и пластифицирующие добавки (лигносульфонат технический).

Уплотнение смесей обязательно вести с использование виброкатков.

Для увеличения срока службы цементобетонного покрытия рекомендуется производить гидрофобизацию поверхности кремнийорганическими продуктами ГКЖ-10, ГКЖ-11, АСМР-3.

Аналог - дорожная одежда с усовершенствованным капитальным покрытием категории II-c.

Конструкция дорожной одежды, см:

двухслойное асфальтобетонное покрытие - 8,

щебеночное основание - 25,

песчаный подстилающий слой 20.

Сравнительные данные приведены ниже.

|

|

Новшество |

Аналог |

|

Сметная стоимость строительства 1 км дороги pyб. |

131000 |

125000 |

|

Эксплуатационный срок службы, лет до капитального ремонта до среднего ремонта |

25 12 |

15 8 |

|

Приведенные затраты на 1 км за 25 лет, руб. |

153000 |

164900 |

|

Экономический эффект в приведенных затратах на 1 км за 25 лет, руб. |

11900 |

- |

Дорожная одежда с покрытием из жесткого цементобетона рекомендуется при строительстве автомобильных дорог на этапе ликвидации бездорожья. Цементобетонные покрытия имеют большой срок службы, что обеспечивает ускоренный прирост сети дорог.

Указанная конструкция применяется при строительстве автодорог категорий I-c и II-c во всех дорожно-климатических зонах.

Опытный участок дороги протяженностью 210 м построен Белдорнии.

Рекомендуемый нормативный документ:

Проектирование и строительство дорожных одежд автомобильных дорог местного значения общей сети и внутрихозяйственных дорог в колхозах и совхозах. ВСН 39-86. Миндорстрой БССР. Минск, 1986.

Рис. 9. Дорожная одежда с монолитным цементно-бетонным покрытием

Исследования оптимального состава жесткого цементобетона проведены Белдорнии (220013, г. Минск, ул. Сурчанова, 28, тел. 32-91-13).

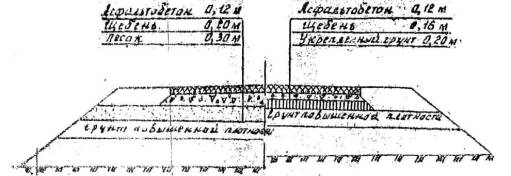

Дорожная одежда нежесткого типа с плотным граничным слоем основания

Конструкция дорожной одежды нежесткого типа с плотным граничным слоем основания (гидроизолирующим) показана на рис. 10.

Рис. 10. Дорожная одежда нежесткого типа с плотным граничным слоем основания для дорог категорий I-c и II-с

Плотный граничный слой взамен традиционного песчаного слоя устраивается из грунта (песка, cупеcи, суглинка) или материала (ПГC, высевки, грунтощебень и др.), укрепленных органическим, минеральным или комплексным вяжущим методом смешения на месте или в установке по известной технологии. Укрепленные грунты и материалы должны быть не ниже III класса прочности и отвечать требованиям морозостойкости для нижних оснований дорожных одежд. При минеральном вяжущем толщина граничного слоя 14-20 см, при органическом - 10 см. Укрепление обочин целесообразно выполнять по типу дорожной одежды проезжей части.

Введение в конструкцию плотного граничного слоя ограниченной паропроницаемости (остаточная пористость 3-5%), выполняющего роль парогидроизолирующего слоя позволяет:

снизить относительную расчетную влажность грунтов земляного полотна на 0,05-0,09 с повышением его деформационных и прочностных характеристик на 30-30%;

повысить сдвигоустойчивость конструкции и снизить значение ее общего модуля упругости (в 1,3-1,8 раза в сравнении с конструкцией с песчанным слоем) до значений требуемого;

обеспечить морозоустойчивость дорожной конструкции на участках с первым и вторым типами местности по условиям увлажнения без устройства морозозащитного слоя из песчанных грунтов;

исключить из конструкции песчаный дренаж на участках с первым и вторым типами местности;

повысить деформативные характеристики малопрочных местных каменных материалов и защитить их от преждевременного разрушения;

снизить материалоемкость конструкции по каменным материалам до 40% и стоимость ее строительства до 30%;

вести стадийное строительство дорожной одежды при использовании граничного слоя в качестве покрытия на 1 стадии.

В отличие от аналога традиционной конструкции из дискретного материала (рис. 10а) конструкция с плотным граничным слоем характеризуется повышенной прочностью, надежностью и долговечностью.

Рис. 10а. Дорожная одежда с основанием из дискретного материала

Экономия щебня, на 1 км дороги составляет от 550 м3 (для II-c категории) до 1000 м3 (для I-c категории), песка - до 3500 м3. Экономический эффект за счет снижения сметной стоимости - до 20 тыс. руб. на 1 км дороги.

Конструкция применяется в условиях II-IV дорожно-климатических зон при 1-2-м типах местности. Наиболее эффективна в районах бедных местными каменными материалами.

Широко внедрена на дорогах общего пользования в объединениях "Новосибирскавтодор", "Омскавтодор", "Курганавтодор", трестом "Тюменьдорстрой" Минтрансстроя СССP, в Ленинградской области.

Рекомендуемые нормативные документы:

Методические рекомендации по конструкциям дорожных одежд нежесткого типа для районов глубокого сезонного промерзания юга Сибири. М., Союздорнии, 1979, 60 с.

В.М. Сиденко и др. дорожные одежды с парогидроизоляционными слоями. М., Транспорт, 1984. 143а.

Ю.М. Васильев и др. Дорожные одежды с основаниями из укрепленных материалов. М., Транспорт. 1989. с. 133-149.

Организация-разработчик:

Союздорнии (143900, Московской обл., г. Балашиха-6, ш. Энтузиастов, 79).

Харьковский автодорожный институт (г. Харьков, ул. Петровского, 25, тел. 46-91-09, 43-41-89, 45-21-36).

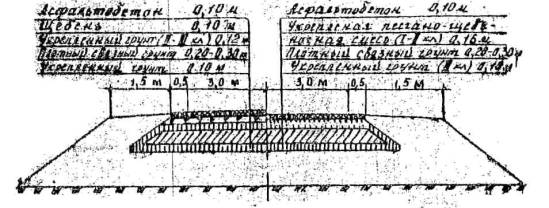

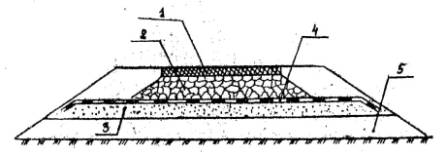

Дорожная конструкция с основанием грунт в "обойме" для дорог I-с и II-с категорий

Эффективно устройство дорожной одежды c основанием грунт в "обойме" (рис. 11). Связный грунт (суглинок глина) толщиной 20-30 см уплотнений по известной технологии до Ку = 1 при влажности W на 10-20% ниже оптимальной или до К > 1 при W = W опт. всесторонне замкнут в несущую оболочку (обойму). "Обойма" препятствует проникновению в ядро влаги, что определяет стабильности его влажности и прочности и при значительной мощности стабильного слоя конструкции (60-70 см) надежно обусловливает ее морозоустойчивость. Толщина нижней части "обоймы" 0,08-0,10 м, верхней - 0,12-0,16 м, боковых граней - 0,1 м.

Рис. 11 Дорожная конструкция с основанием грунт в "обойме"

Укрепленный материал должен отвечать нормативным требованиям по прочности и морозостойкости слоев оснований.

Грунт в "обойме" полностью исключает подстилающий песчаный слой и значительно снижает (на 50% и более) толщину щебеночного основания за счет применения в несущих слоях неукрепленного и укрепленного грунтов. Нижнюю часть "обоймы" целесообразно выполнять укреплением на месте грунта земляного полотна неорганическим вяжущим (цементом, известью или вяжущим, основанным на отходах) по III классу прочности; верхнюю и боковые - из песчано-щебеночной смеси, укрепленной в установке минеральным вяжущим не ниже II класса прочности или органическим вяжущим (типа ВОМС). При этом верхняя часть "обоймы" может представлять покрытие (без щебеночного основания). Несущее грунтовое ядро толщиной 20-30 см следует выполнить в два слоя сразу же по свежеуложенному цементогрунту нижней части (в пределах суток).

При основании грунт в "обойме" грунт имеет, повышенную плотность, надежно гидроизолирован, работает как несущий слой дорожной одежды со стабильными показателями; плотности и прочности при пониженной влажности, что определяет однородность конструкции из прочности, надежность ее работы и повышенную долговечность.

В известных конструкциях-аналогах (рис. 11а) с усовершенствованным покрытием основания из дискретных материалов (щебня, песка) или из укрепленного грунта устраиваются по земляному полотну из переувлажненного грунта (Ку > 1) толщиной до 50 см, не защищенного от попадания в него влаги снизу и при недостаточной защите сверху, что приводит к быстрому его разуплотнению в период осенне-зимнего влагонакопления, потере повышенной его прочности и снижению морозоустойчивости дорожной конструкции.

Рис. 11а. Дорожная конструкция с основанием из дискретных материалов или из укрепленного грунта

В сравнении с конструкциями c основанием из дискретных материалов экономический эффект за счет снижения сметной стоимости строительства составляет от 12 до 21 тыс. руб. на 1 км для дорог I-c категории и от 9 до 18 тыс. руб. на 1 км для дорог II-с категории.

Новшество предназначено для повышения прочности морозоустойчивости и долговечности конструкций при пониженной их материалоемкости по каменным материалам. Применимо повсеместно, но наиболее эффективно в районах бедными местными каменными материалами, а также в условиях II и III дорожно-климатических зон при 2-ом и 3-ем типах местности по условиям увлажнения.

Внедрено на уровне опытно-производственного строительства на дороге Куйбышев-Северное в Новосибирской обл. Новосибирскавтодором в 1985г.

Рекомендуемые нормативные документы:

а.с. 601343.

Методические рекомендации по проектированию и возведению насыпей с повышенной плотностью грунтов. Союздорнии, Казахский филиал, Алма-Ата, 1984.

Организация-заявитель и разработчик - Омский филиал "Союздорнии", тел. 65-13-55.

Дорожная конструкция с гидро-, теплоизолирующими слоями из укрепленного грунта (материала) и неукрепленной золы ТЭС

На участках с тяжелым водно-тепловым режимом дорожной конструкции и при возведении насыпи из переувлажненных связных грунтов (суглинков, глин) дорожная конструкция с монолитным основанием или плотным граничным слоем дополняется теплоизолирующим слоем золы гидроудаления ТЭС толщиной 0,3-0,4 м ниже монолитного слоя (рис. 12).

Рис. 12. Дорожная конструкция с гидроизолирующими слоями сдоями

Высокая пористость золы (до 65%) позволяет осушить укладываемый в ней слой переувлажненного связного грунта, способствует последующему его просыханию и стабилизации в нем влажности на уровне 0,6 от границы текучести.

Эффективные теплофизические свойства золы ограничивают глубину промерзания и зимнее влагонакопление в активной зоне земляного полотна, что в сочетании с большой мощностью стабильного слоя 0,8-1,0 м надежно обеспечивает морозоустойчивость конструкции.

Расчетная влажность несущего слоя связного грунта может приниматься в пределах 0,6-0,65 в долях от границы текучести, а грунта, подстилающего слоя из золы 0,7-0,75 W тек. Технология устройства теплоизолирующего слоя аналогична устройству оснований из дискретных материалов.

Гидроизолирующий слой при сильно переувлажненных грунтах целесообразно выполнять с применением органического или комплексного вяжущего смещением в установке. Теплоизолирующий слой следует закрывать слоем, грунта сразу не допуская его иссушения. Укрепленный материал (грунт) должен отвечать нормативным требованиям не ниже III класса.

Экономический эффект за счет снижения сметной стоимости строительства от замены традиционной конструкции с основанием из щебня и перка на конструкцию о гидротеплозащитой для условий Новосибирской обл. составляет от 5 до 8 тыс. руб. на 1 км дороги категории I-с. Применяется в условиях II и III дорожно-климатических зон 2-го и 3-го типов местности при связных грунтах земляного полотна. Наиболее эффективна в районах, не имеющих местных каменных материалов, при возведении земляного полотна из переувлажненных связных грунтов (в районах, прилегающих к местам расположение ТЭС)

Внедряется в объединении "Новосибирскавтодор" (ДСУ-2) с использованием зол гидроудаления Барабинской ГРЭС от сжигания кузнецких углей с 1985 г.

Рекомендуемые нормативные документы:

Рекомендации по повышению морозоустойчивости дорожных конструкций в условиях Новосибирской области на основе регулирования водно-теплового режима с использованием отходов промышленности. Омск, 1985.

Организация разработчик - Сибирский автомобильно-дорожный институт им. В.В. Куйбышева (644080 г. Омск, проспект Мира, 5, тел, 65-07-66).

Конструкция дорожной одежды со сборным основанием

Конструкция дорожной одежды со сборным цементогрунтовым основанием и асфальтобетонным покрытием на песчаном подстилающем слое (рис. 13).

Рис. 13. Конструкция дорожной одежды со сборным основанием

Плиты основания изготавливают из местных укрепленных грунтов. По верхнему периметру их имеются скосы под углом 30-40% или радиусом, равным половине ее толщины, это позволяет получать в трещиноопасных зонах у стыков плит увеличенную толщину слоя асфальтобетонного покрытия.

Плиты изготавливают с использованием вяжущих (фосфогипс золы-уноса ТЭС сухого отбора, а также с использованием комплексных вяжущих) и применяют их с предварительной гидрофобизацией в основаниях дорожных одежд.

Цементогрунтовые плиты основания мелкоразмерные и могут быть как безарматурными, так и слабо армированными.

Главное отличие предлагаемой конструкции заключается в том, что впервые предусмотрено устройство асфальтобетонного покрытия переменной толщины.

На рис. 13а приведен аналог - дорожная одежда облегченного типа.

Рис. 13а. Дорожная одежда облегченного типа (аналог)

Сравнительные экономические данные приведены ниже:

|

|

Новшество |

Аналог |

|

Сметная стоимость строительства 1 км дороги pyб. |

132500 |

140000 |

|

Эксплуатационный срок службы, лет до капитального ремонта до среднего ремонта |

15 8 |

15 8 |

|

Приведенные затраты на 1 км за 25 лет, руб. |

165500 |

173000 |

|

Экономический эффект в приведенных затратах на 1 км за 25 лет, руб. |

7500 |

- |

Применение данной конструкции дорожной одежды дает наибольший эффект в районах, где отсутствуют местные каменные материалы, сокращаются транспортные расходы, повышаются темпы дорожного строительства, увеличивается период строительства дорог с цементогрунтовым основанием.

Опытное строительство осуществлено в Тюменской обл.

За справками обращаться по адресу: 625026, г. Тюмень, ул. Республики, 143, Институт "Тюменьавтодор".

Применение асфальтобетона с диспергированным битумом.

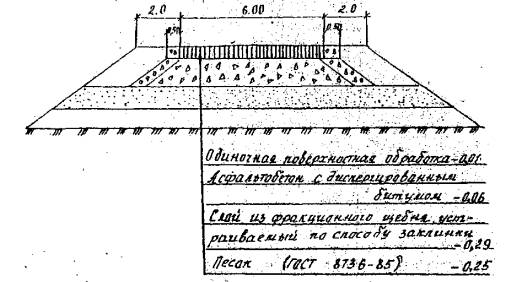

Разработана конструкция дорожной одежды с однослойным покрытием из асфальтобетона с диспергированным битумом (рис. 14).

Рис. 14. Применение асфальтобетона с диспергированным битумом

Основным отличием предлагаемой конструкции является диспергирование битума в процессе смешения холодных минеральных составляющих асфальтобетонной смеси (щебень, песок, минеральный порошок) с горячим битумом 140-150 °С в присутствии воды.

Новая технология является энергосберегающей, трудо-, материалосберегающей и экологически эффективной.

Укладку асфальтобетонной смеси производят современными механизмами. Уплотнение начинают легкими катками сразу после укладки и заканчивают тяжелыми на второй день. Транспортирование готовой смеси может осуществляться автомобилями самосвалами до 100 км и более.

Покрытия из асфальтобетона с диспергированным битумом по своим технико-эксплуатационным показателям аналогичны покрытиям из горячего асфальтобетона идентичного состава.

Аналог - дорожная одежда однотипная по конструкции с новшеством, но с покрытием из обычного горячего асфальтобетона.

Сравнительные экономические данные приведены ниже:

|

|

Новшество |

Аналог |

|

Сметная стоимость строительства 1 км дороги pyб. |

134500 |

140000 |

|

Эксплуатационный срок службы, лет до капитального ремонта до среднего ремонта |

15 8 |

15 8 |

|

Приведенные затраты на 1 км за 25 лет, руб. |

167500 |

173000 |

|

Экономический эффект в приведенных затратах на 1 км за 25 лет, руб. |

5500 |

- |

Осуществлено опытное строительство в Краснодарском крае и других районах страны.

Рекомендуемый нормативный документ:

а. с. 883221.

Организация-заявитель - Саратовский политехнический институт (410054, г. Саратов, ул. Политехническая, 77).

Влажные органоминеральные смеси в покрытии дорожных одежд

Разработала и внедрена технология приготовления влажных органоминеральных смесей (ВОМС) и метод строительства автодорог с использованием этих материалов.

Влажная, органоминеральная смесь представляет собой смесь щебня, песка и других инертных материалов с комплексным вяжущим органическим (≈ 50%) или минеральным (≈ 50%).

Технология устройства покрытия ив ВОМС аналогична устройству покрытия на холодной асфальтобетонной смеси.

В г. Челябинске разработано и внедрено дополнительное оборудование к смесителю Д-597 для получения качественных органоминеральных смесей.

Конструкция с влажными органоминеральными смесями в покрытии дорожных одежд (рис. 15) применяется на строительстве автодорог категорий I-c и II-c.

Рис. 15. Дорожная одежда с применением влажных органоминеральных смесей

Рекомендуемые нормативные документы:

Проекты институтов "Челябинскагропромпроект" шифр 5762, "Росагропромдорпроект"

Документацию на дополнительное оборудование можно получить в Челябинском ЦНТИ (техническая документация № 699044-27)

В г. Новосибирске разработана и внедрена технология приготовления ВОМС и метод строительства автодорог с использованием этих материалов. (Документацию на технологию приготовления и использования ВОМС можно получить в Новосибирском ЦНТИ, по адресу: 630030, г. Новосибирск, Красный проспект, 82).

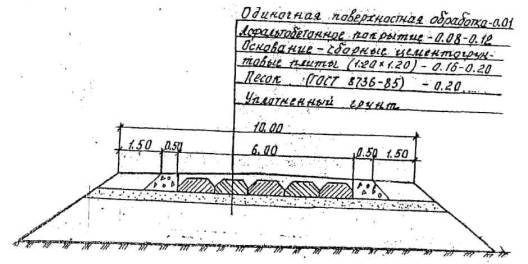

Основания дорожных, одежд из укрепленных грунтов

Дорожная одежда с основанием из комплексно укрепленных грунтов с использованием в качестве вяжущих нетрадиционных материалов в сочетании с добавками показана на рис. 16.

Рис. 16. Основания дорожных одежд из укрепленных грунтов

Укрепление грунтов (цементом, известью) при строительстве автомобильных дорог используются давно и в больших объемах, что дает значительный экономический эффект.

В последние годы для укрепления грунтов стали использовать отходы промышленности и побочные продукты: каменноугольные смолы, тяжелые нефти, отходы разработки нефтяных скважин, цементной пыли, горелой породы, золы-уноса и др. Все эти материалы могут быть использованы в качестве активных добавок при комплексном укреплении грунтов.

Значительный экономический эффект достигается при укреплении грунтов каменноугольными смолами совместно с известью (или цементом) с добавкой амина в количестве 0,2-0,3%.

Аналог - дорожная одежда облегченного типа.

Конструкция:

одиночная поверхностная обработка - 0,01;

покрытие асфальтобетонное - 0,06;

основание - фракционированный щебень, устраиваемый по способу заклинки - 0,31;

песок - 0,25

Сравнительные данные приведены ниже:

|

|

Новшество |

Аналог |

|

Сметная стоимость строительства 1 км дороги pyб. |

132000 |

140000 |

|

Эксплуатационный срок службы, лет до капитального ремонта до среднего ремонта |

15 8 |

15 8 |

|

Приведенные затраты на 1 км за 25 лет, руб. |

165000 |

173000 |

|

Экономический эффект в приведенных затратах на 1 км за 25 лет, руб. |

8000 |

- |

Устройство оснований из укрепленных грунтов можно проводить при строительстве дорог I-с и II-с категорий во всех дорожно-климатических зонах.

Рекомендуемые нормативные документы:

а.с. 487204

а.с. 966151.

Организация-заявитель - Госдорнии (252113, г. Киев, Брест-Литовский пр-т, 77/79, тел. 46-63-39).

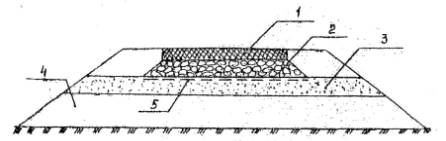

Дорожная конструкция с основанием из щебня, армированного сеткой из стекловолокна (ТУ 6-11-217-76)

На грунт приготовленного земляного полотна, уплотненный до стандартной плотности, равной 0,98, или верхнюю его часть из песка перед устройством щебеночного основания раскатывают рулонный сеточный материал из стекловолокна на ширину щебеночного основания с перехлестом отдельных полотен в 10 см (рис. 17). Места стыковки полотен скрепляют и закрепляют на земляном полотне шпильками.

Рис. 17. Схема конструкции с основанием из щебня, армированного сеткой из стекловолокна:

1 - покрытие; 2 - щебеночное основание; 3 - дренирующий (морозозащитный, песчаный) слой; 4 - земляное полотно из несвязанных грунтов (песков, супесей); 5 - рулонный сеточный материал из стекловолокна

Распределяют фракционированный щебень и укатывают тремя проходами моторного катка по одному следу со скоростью 1,5-2,0 км/ч.

Распределяют расклинивающий материал и окончательно уплотняют основание за 12 проходов катка по одному следу с одновременным увлажнением водой. При этом отдельные частицы щебня в нижнем слое основания заходят в зацепление с сеткой, объединяясь с последней для совместной работы. В результате щебеночное основание, кроме сжимающих вертикальных и горизонтальных напряжений, начинает воспринимать и горизонтальные растягивающие напряжения, что снижает активные напряжения сдвига в подстилающем щебень грунте (песке) в 1,3-1,4 раза и повышает несущую способность грунтового (песчаного) основания по сдвигу в 1,2-1,4 раза и снижает толщину щебеночного основания до 40%, исключает перемешивание щебня (втапливания) с подстилающим грунтом (песком) и увеличивает срок службы дорожной конструкции.

Применение конструкции с основанием из щебня, армированного сеткой из стекловолокна, позволяет сократить расход щебня на 1 км до 1000 м3 и соответственно снизить сметную стоимость строительства до 7 тыс. руб.

Внедрено на стадии опытного строительства на автодороге Москва-Рига.

Рекомендуемый нормативный документ:

а.с. 1139790.

Организация - разработчик и заявитель - Союздорнии, (143900, Московская обл., г. Балашиха-6, ш. энтузиастов, 79).

Использование прослоек из дорнита в основаниях дорожных одежд нежесткого типа

Предлагается к внедрению конструкция дорожной одежды на дороге II-c категорий (рис. 18) с покрытием из горячего асфальтобетона на щебеночном основании, под основанием размещается слой геотекстиля в качестве разделяющей и фильтрующей прослойки.

Рис. 18. Основания дорожных одежд нежесткого типа с использованием прослоек из дорнита

Применение геотекстиля позволяет при устройстве конструктивных слоев дорожной одежды использовать пески с модулем крупности 1-1,5. Геотекстиль в данном случае выполняет функции дополнительного дренажа, служит противозаиливающей прослойкой для дренирующего слоя, препятствует перемешиванию материалов различных слоев.

Применение геотекстиля имеет большое значение для районов, где существует дефицит кондиционных материалов для устройства дренирующих и морозозащитных слоев.

Аналог - дорожная одежда с усовершенствованным облегченным типом покрытия при ширине проезжей части 4,5 м и укреплением обочин щебнем на ширине 0,75 м × 2.

Покрытие - горячий асфальтобетон - 5 см, основание - из фракционированного щебня, устраиваемое по способу заклинки - 25 см, песок (ГОСТ 8736-85) - 25 см.

Сравнительные данные по применению предлагаемой конструкции и аналога приведены ниже:

|

|

Новшество |

Аналог |

|

Сметная стоимость строительства 1 км дороги pyб. |

105000 |

110000 |

|

Эксплуатационный срок службы, лет до капитального ремонта до среднего ремонта |

15 8 |

15 8 |

|

Приведенные затраты на 1 км за 25 лет, руб. |

130500 |

135500 |

|

Экономический эффект в приведенных затратах на 1 км за 25 лет, руб. |

5000 |

- |

Указанная конструкция применяется при строительстве автодорог I-c и II-c категорий. Осуществлено опытное строительство в Белоруской ССР.

Организация-разработчик - НПО "Дорстройтехника" Белдорнии (220079, г. Минск, ул. Опанского, 37, тел, 54-42-14, 54-41-11)

Конструкция дорожной одежды с использованием в основании малопрочных известняков

Конструкция дорожной одежды с однослойным асфальтобетонным покрытием на щебеночном основании из карбонатного щебня и отходов его дробления c добавлением 4% цемента от массы карбонатных пород и песчаном подстилающем слое показана на рис. 19.

Рис. 19. Конструкция дорожной одежды с использованием в основании малопрочных известняков с применением их вяжущих свойств.

Экономический эффект может быть достигнут также с использованием малопрочных известняков, комплексно укрепленных известью и добавками или применением смеси малопрочных известняков с гранитным щебнем без вяжущих.

По данным Мордовавтодора на 1 м3 водосвязного карбонатного бетона М75 (возраст 90 сут.) надо цемента M400 - 80 кг, отходов дробления карбонатных пород - 2020 кг, воды - 130-180 л.

Для малопрочных (Rсж < 20 МПа) и неморозостойких (F < 10 циклов) известняков, укрепленных малыми дозами вяжущих (цемента < 8%), необходима их гидроизоляция в обойме из пленки или розливом битума, или из водонепроницаемых (вомС).

Эффективный способ устройства оснований из малопрочных известняков - это способ заклинки или самозаклинки.

Основание по способу самозаклинки устраивают из рядового щебня или гравия, щебеночных и песчано-гравийных смесей оптимального состава, из известняков. Плотность и жесткость основания обеспечивается в результате заполнения пустот между крупными зернами щебня и гравия мелкими частицами, образующимися при дроблении материала и самоцементации известняка.

Карбонатный

водосвязный бетон может набирать прочность за счет самоцементации до ![]() и при добавке цемента

на каждый процент - упрочнение на 1,5 МПа.

и при добавке цемента

на каждый процент - упрочнение на 1,5 МПа.

Приготовление смеси производят на бетоносмесительных установках, распределение - автогрейдером, уплотнение - пневмокатками

Аналог - дорожная одежда однотипная по конструкции с новшеством, но с основанием из щебня прочных пород.

|

|

Новшество |

Аналог |

|

Сметная стоимость строительства 1 км дороги pyб. |

129000 |

140000 |

|

Эксплуатационный срок службы, лет до капитального ремонта до среднего ремонта |

15 8 |

15 8 |

|

Приведенные затраты на 1 км за 25 лет, руб. |

162000 |

173000 |

|

Экономический эффект в приведенных затратах на 1 км за 25 лет, руб. |

11000 |

- |

Указанная конструкция применяется на строительстве автодорог категорий I-c и II-c. Построены сотни километров автомобильных дорог в разных регионах страны.

Рекомендуемые нормативные документы:

Госдорнии разработаны рекомендации:

Проектирование и устройство покрытий и оснований из естественных и искусственных каменных материалов, не обработанных вяжущими, на местных автомобильных дорогах УССР.

Применение малопрочных известняков с гранитным щебнем для устройства слоев дорожной одежды без вяжущих.

Адрес для оправок: 262113 г. Киев, Брест-Литовский пр-т, 77/79, Госдорнии.

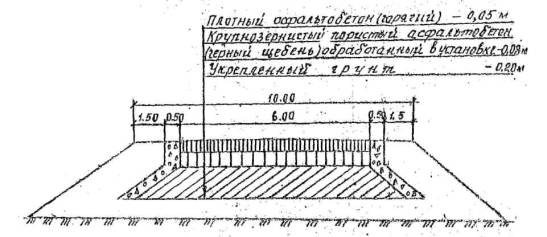

Дорожные конструкции с усиленной верхней частью земляного полотна.

Укрепление верхнего сдоя земляного полотна неорганическими вяжущими (малыми дозами цемента, золами-уноса, цементной пылью, белитовым шламом и др.) позволяет обеспечить заданные и постоянные расчетные и деформационные свойства верхней его части на значительном протяжении с расчетным модулем упругости 50-70 или 65 МПа независимо от грунтовых и гидрологических условий. При общем модуле упругости на поверхности земляного полотна 50 МПа работа слоя на изгиб не учитывается при 72 и 85 МПа - дорожная одежда рассчитывается с учетом работы верхнего слоя земляного полотна на растяжение при изгибе (рис. 20).

Рис. 20. Схема конструкции с усиленной верхней частью земляного полотна:

1 - покрытие; 2 - щебеночное основание; 3 - укрепленный грунт верхней части земляного полотна, укрепленный неорганическим вяжущим

|

|

Расчетная толщина укрепленного слоя грунта, (см) при модуле упругости земполотна, МПа |

||||||||

|

50 |

72 |

85 |

|||||||

Расчетная влажность грунта |

|||||||||

|

0,6 |

0,7 |

0,8 |

0,6 |

0,7 |

0,8 |

0,6 |

0,7 |

0,8 |

|

|

Супесь легкая |

- |

- |

10 |

10 |

10 |

12 |

12 |

15 |

15 |

|

Песок и супесь пылеватая |

- |

- |

- |

- |

- |

10 |

- |

10 |

12 |

|

Суглинки |

- |

10 |

12 |

- |

12 |

20 |

10 |

20 |

35 |

|

Супесь тяжелая и суглинки пылеватые |

- |

10 |

15 |

- |

15 |

25 |

10 |

25 |

40 |

|

Укрепленный грунт (Е = 100-150 МПа |

МПа |

Коэффициент морозостойкости (10 ц при -5°С |

Вяжущее, по массе ,% |

|||

|

Цемент М300 |

Зола-уноса |

Цементная пыль |

||||

|

Пески и супеси |

0,4-0,6 |

0,6 |

2-3 |

12-15 |

- |

|

|

Пески и супеси пылеватые, суглинки |

0,6-0,8 |

0,5 |

3-5 |

10-15 |

10-15 |

|

|

Суглинки пылеватые |

0,8-1,2 |

0,6 |

4-6 |

15-20 |

15-20 |

|

Внедрение в производство указанной конструкции снижает расход щебня до 600 м3 и стоимость строительства до 5 тыс. руб. на 1 км.

Внедрено на автомобильной дороге Тобольск-Южный Балыш трестом "Сибдорстрой".

Рекомендуемые нормативные документы:

Методические рекомендации по укреплению местных грунтов верхней части земляного полотна неорганическими вяжущими. М., 1977.

Дорожные одежды с основаниями из укрепленных грунтов. М., "Транспорт", 1989.

Организация - разработчик и заявитель - Союздорнии, (143900, Московская обл., г. Балашиха-6, ш. энтузиастов, 79).

Дорожная конструкция с верхней частью земляного полотна, армированной нетканым синтетическим материалом типа армодор I (ТУ 63.178 ОП 09-81)

С целью снижения активных вдвигающих напряжений в несвязном грунте верхней чаоти земляного полотна (в дренирующем и морозозащитном слоях из песка, при земляном полотне из песчаных грунтов) дорожная конструкция дополняется слоем из нетканого синтетического материала (СМ) типа армодор I, уложенным по верху несвязного грунта на всю ширину земляного полотна (рис. 21).

Рис. 21. Схема конструкции с верхней частью земляного полотна:

1 - покрытие; 2 - щебеночное основание; 3 - дренирующий (морозозащитный) слой из песка: 4 - нетканый синтетический материал (армодор I); 5 - земляное полотно из несвязных грунтов (пеcков, супесей)

При этом прослойку из СМ выполняет роль армирующей, защитной (от проникновения щебня в грунт) и дренирующей (отводят проникающую сверху влагу). Укладка полотен из СМ производится вдоль земляного полотна с перекрытием по 0,15 м и креплением по грунту анкерами через 10-15 м.

С внедрением в практику строительства снижается расход щебня до 600 м3, а стоимость строительства - до 5 тыс. руб. на 1 км.

Рекомендуется на участках с земляным полотном из песчаных грунтов (песков, супесей непылеватых) и на участках с 2-ым типом местности по условиям увлажнения.

Внедрено на автомобильной дороге Москва-Ленинград и на дорогах Калининской области Калининавтодором, а также Ярославльавтодором и Мосавтодором.

Рекомендуемые нормативные документы:

Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов. ВСН 49-86. M., Транспорт, 1988.

Оргаизация-разработчик

Гипродорнии (125493, Москва, ул. Смольная, дом 1/3, тел. 452-27-03, 459-01-87).

МАДИ (125829, ГСП-47, Москва, А-319, Ленинградский проспект, 64).

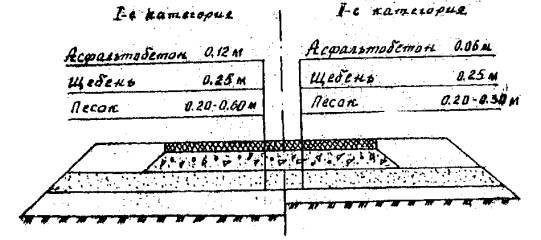

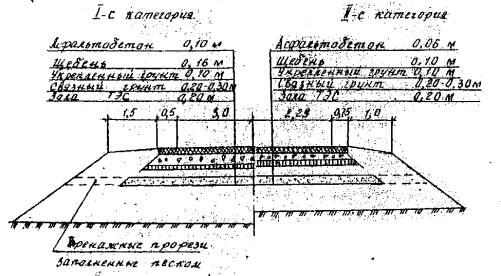

1.5. Долговечные и удешевленные дорожные одежды для ускоренной ликвидации бездорожья (стадийный вариант)

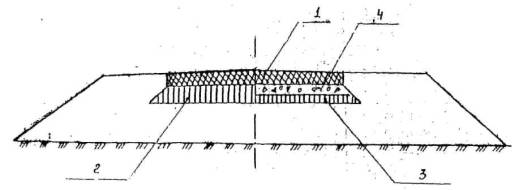

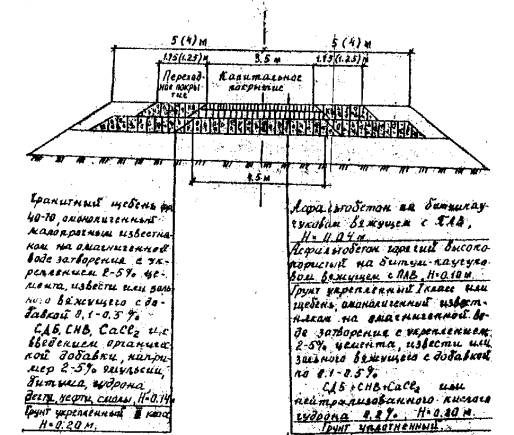

Новшество предусматривает строительство сельских дорог с узкими полосами проезда. Одна полоса (В = 3,5 м или, колея) рассчитывается на 100% транспортного потока в обоих направлениях и выполняется с капитальным покрытием. Она располагается по оси земполотна, но для удобства строительства и ремонта может быть расположена на стороне более грузонапряженного направления проезда. Для разъезда тяжелого транспорта в распутицу через 0,5 км предусмотрены площадки. Краевые полосы строятся с переходным покрытием. Технология строительства узкополосных дорог не отличается от обычной. Узкие полосы (межколейные, краевые) рекомендуется строить укладчиками ДС-76 или АБ-4,5 (рис. 22. примеры 1-4).

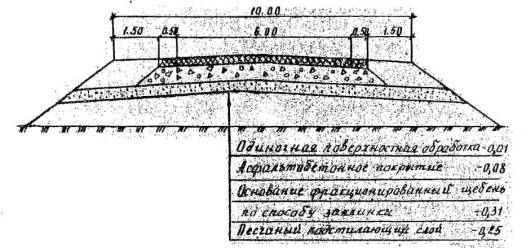

Рис. 22. Пример 1. Разнополосные дорожные одежды с усовершенствованным капитальным покрытием на одной полосе движения и переходным покрытием на краевых с использованием эффективных объемно-планировочных решений, строительных материалов, смесей, изделий, технологий

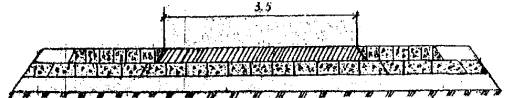

Рис. 22. Пример 2. Аналогичный первой конструкции, но капитальное покрытие из монолитного цементобетона М400, М200, H - 0,20 м с добавкой СЗ+СНВ+СаСl2 на омагниченной воде затворения с гидрофобизацией поверхности покрытия, например кремнеорганической жидкостью 119-215 по ТУ 6.02.1-430-83, а основание под цементобетон по примеру 1, но Н = 0,14 м с укладкой покрытия до схватывания основания

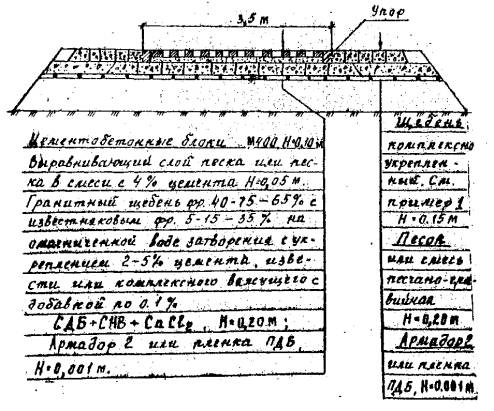

Рис. 22. Пример 3. Аналог 1-й конструкции, но капитальное покрытие сборное из цементобетонных безарматурных блоков с размерами в плане 0,1×0,2 м; 0,375×0,375 и др., толщиной (в зависимости от транспортной нагрузки и марки бетона) от 0,08 до 0,12 м; с гидрофобизацией поверхности блоков в заводских условиях; с вибропосадкой; с запорами в стыках не более 2 мм с заполнением зазоров медленнотвердеющими вяжущим (зольное, молотый шлак и т.п.)

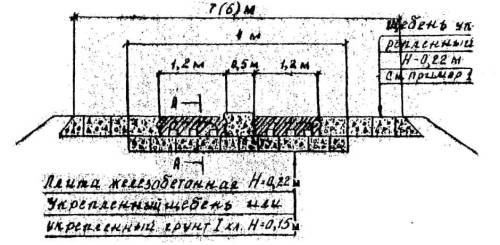

Рис. 22. Пример 4. Аналог 3-й конструкции, но капитальное покрытие - железобетонное сборное колейное повышенной ровности с тороидальными стыками, с замками в стыках, из утолщенных самонапрягающихся малоармированных ячеистых плит; с гидрофобизацией поверхности в заводских условиях, с вибропосадкой плит, имеющих ячейки на опорной поверхности на еще не схватившееся основание из укрепленного цементом материала

Во всех примерах приняты дорожные одежды с плотными граничными слоями.

На рис. 22 показаны разнополосные дорожные одежды из асфальтобетона на битумкаучуковом вяжущем с ПАВ, что увеличивает срок службы покрытия о 10 до 20 лет, а также высокопористый асфальтобетон на битумкаучуковом вяжущем с ПАВ, что позволяет добиться прочности дорожной одежды при меньшей стоимости слоя, меньших расходах битума и заполнителей по сравнению с пористым асфальтобетоном без ПАВ. Эффект достигается увеличением прочности на изгиб без дополнительных затрат.

В примерах 1-4 (см. рис. 22) для покрытия переходного типа применена смесь, обладающая рядом достоинств: гранитный щебень фр. 40-70 (55%) создает жесткий, износостойкий каркас, подобранные материалы из более слабого известняка - щебень фр. 5-15(25%) и высевки - 20%, имеющего свойство самоцементироваться, перемешивают совместно с комплексными вяжущими, создавая прочный, водонепроницаемый и в то же время дешевый слой покрытия.

В примере 2 (см. рис. 22) применена перспективная конструкция дорожной одежды из монолитного цементобетона (жесткого и обычного) на укрепленном основании со сращиванием слоев.

В примере 3 (см. рис. 22) применено сборное покрытие из мелких безарматурных блоков. Его достоинства: небольшая толщина дорогостоящего (60 руб/м3) слоя блоков (8-12 см), высокая распределяющая способность, ровность покрытия, круглогодичность и простота работ. Недостаток - трудоемкость ручных работ.

В примере 4 применена новая конструкция сборного железобетонного колейного покрытия. Штаты имеют ширину 1,2 м и устанавливаются с межколейным промежутком 0,5 м, что обеспечиваем скоростной проезд автотранспорта. Размер плит в плане 1,2×1,2 м, тогда как у ПДН 6×2 м. Высота плит увеличена на 22 см, тогда, как у ПДН 14 см, что позволяет применить в поперечных стыках плит замковое соединение типа шип-паз настолько прочное, что обламывание консольных элементов замка исключается.

За аналоги приняты следующие конструкции:

Аналог 1. Прочность одежды на полосе, шириной 6 (4,5 м) такая же, как на полосе шириной 3,5 м в примере 1. (капитальный асфальтобетон), а на укрепленных обочинах шириной 0,5 (1,25) м - как на обочинах на полосах шириной 1,75 (1,25) м в примере 1.

Аналог 2. Такая же конструкция, что в примере 2, но дорожное покрытие на полосе, шириной 6 (4,5) м такое же, как на полосе шириной 3,5 м в примере 2 (монолитный цементобетон).

Аналог 3. Пример 3, но дорожная одежда по всей ширине (6 или 4,5 м) такая же, как на полосе шириной 3,5 м (покрытие сборное цаментобетонное).

Аналог 4. Пример 4. Дорожная одежда по всей ширине (6 иди 4,5 м) из железобетонных преднапряженных плит ПДН (6×2×0,14 м).

Аналог 5. Дорожная одежда по всей ширине (6+0,5×2) м или (4,5+0,75×2) м такая же, как на полосах шириной 1,75 м или 1,25 м в примерах 1, 2, т.e. переходного типа.

Аналогами выбраны параметры проезжей части в соответствии со СНиП 2.05.11-83.

Сравнительные данные аналогов и новшеств приведены в табл. 1.

Таблица 1

|

№ п/п |

Тип покрытия на основной полосе движения |

Стоимость строительства 1 км дороги категории I-c (IV), тыс. руб. |

Суммарные затраты на 1 км за 25 лет, включая дорожные транспортные издержки, потери от бездорожья, приведенные к 1 году эксплуатации, тыс. руб. |

Экономический эффект по суммарным затратам на 1 км за 25 лет, тыс. руб. |

|

|

Новшество |

Аналог |

||||

|

1 |

|

Асфальтобетон В = 3,5 м |

120 |

141 |

175-141 = 34 |

|

|

1 |

Асфальтобетон В = 6,0 м |

150 |

175 |

- |

|

2 |

|

Монолитный цементобетон В = 3,5 м |

125 |

136 |

161-136 = 25 |

|

|

2 |

Монолитный цементобетон В = 6 м |

150 |

161 |

- |

|

3 |

|

Сборный цементобетон В = 3,5 м |

115 |

125 |

145-125 = 20 |

|

|

3 |

Сборный цементобетон В = 6 м |

135 |

145 |

- |

|

4 |

|

Железобетонная сборная колея из слоистых плит 1,2×2 |

110 |

119 |

196-119 = 77 |

|

|

4 |

Сборный железобетон В =6 м |

180 |

196 |

- |

Как видно из табл. 1 строительство разнополосных дорог позволяет снизить суммарные затраты на 1 км дороги за 25 лет по сравнению с традиционными решениями в 1,16-1,64 раза, т.е. во столько же paз ускорить ликвидацию бездорожья без привлечения дополнительных ресурсов только за счет оптимизации проектных решений.

Строительство разнополосных дорог вместо традиционных обходится в 1,18-1,64 раза дешевле. Срок службы разнополосных дорог до капитального ремонта соответствует сроку службы капитальных дорог и превосходит срок службы дорог с переходным типом покрытия в 2,5-4 раза (20-30 лет вместо 6-8 лет).

Суть предлагаемого новшества в применении регионального стадийного строительства дорог, когда в целом регионе (хозяйство, район, область, республика) на первой стадии создается сеть разнополосных дорог. После ликвидации бездорожья усовершенствуется дорожная сеть.

По такому принципу создавали дорожные сети все передовые страны.

Разнополосные дороги, а также отдельные технические решения в примерах 1-4 предназначены для внутрихозяйственных дорог категорий I-с и II-с и дорог общего пользования категорий IV и V и рекомендуются для регионов с высокой степенью бездорожья и дефицитом дорожно-строительных материалов, мощностей организаций по строительству и ремонту дорог.

Многие из предложенных решений внедрены в практику. Построена сеть узкоколейных дорог в совхозе им. М. Горького в отделении Нижние поля Люберецкого района Московской обл. Дороги имеют цементобетонное покрытие шириной 3,5 м и укрепленные обочины.

Разработчик - МАДИ (125829, ГСП-47, Москва, A-319, Ленинградский пр-т, 64).

В Пензенской обл. в совхозе "Клейменовский" Каменского р-на запроектирована автодорога с. Никольская Арчада - Пенза-Веково. Дорога категории II-с имеет асфальтобетонное покрытие шириной 3,5 м и обочины с переходным покрытием до ширины 6 м.

Через каждые 0,5 км асфальтобетонное покрытие расширяется до 6 м, образуя площадки для разъезда.

Разработчик - Росагропромдорпроект (440044, г, Пенза, ул. Кулакова, 8/2).

В Калужской обл. запроектирована автодорога II-с категории д. Устоша - д. Ряполово в совхозе "Куйбышевский" Масальского р-на, имеет колейное сборное железобетонное покрытие (два колесопровода по 1,5 м с межколейным промежутком 0,5 м) из плит ПД 2-9,5 размером 3×1,5×0,18 на основании из песка.

Разработчик - Калугаагропромпроект (248750 г. Калуга, ул. космонавта Пацаева, 3а, тел. 27-54-20).

Рекомендуемые нормативные документы:

СНиП 2.05.11-83, Внутрихозяйственные автомобильные дороги в колхозах и совхозах и других сельскохозяйственных предприятиях и организациях. пп. 1,8; 2,8; 2,10; 2,14.

Рекомендации Гипродорнии: Применение смеси малопрочных известняков с гранитным щебнем для устройства слоев дорожной одежды без вяжущих.

Проектирование и устройство покрытий и оснований из естественных и искусственных каменных материалов, не обработанных вяжущими на местных автомобильных дорогах УССР.

Методические рекомендации по применению полимерцементного бетона на основе эпоксидного связующего в дорожном строительстве. Союздорнии, 1979.

Разработчик - МАДИ (125829, ГСП-47, Москва, A-319, Ленинградский пр-т, 64).

2. эффективные и перспективные ДОРОЖНО-строительные материалы. технологии их производства. Технологические линии. Оборудование.

2.1. Органические вяжущие

В связи с возрастающим объемом строительства асфальтированных автомобильных дорог существует необходимость широкого применения битума, дефицит которого составляет до 40%.

Из-за невозможности доставки битума с нефтеперерабатывающих заводов в универсальных железнодорожных цистернах часть фондов на битум заменена поставками сырья для его производства (гудроном). При этом качество битума, получаемого на мелких локальных установках низкое, что снижает долговечность дорожных покрытий. Поэтому необходимо в каждом тресте создать крупные локальные установки при АБЗ, использующих в качестве сырья гудрон или местные нефти и производящих битум, улучшенный полимерами и ПАВ.

Локальная битумная установка в блоке с АБЗ включает системы слива из железнодорожных цистерн и хранения сырья, (гудрон и добавки ПАВ), разгрузки, хранения и подготовки полимера, нагрева, дозирования, окисления гудрона, ввода добавок, выдачи вяжущего на АБЗ и в транспорт.

В ППСРО "Агропромдорстрой" оптимальная мощность битумной установки от 15 до 50 тыс. т вяжущего в год. Технология и оборудование предусматривают непрерывный режим работы, что повышает производительность и экономичность локальной установки в 2-3 раза по сравнению с циклическим режимом, обезвреживание стоков и выбросов, лабораторный контроль, контроль технологического процесса, аварийную защиту и сигнализацию.

При получении битума из местной нефти состав предприятия усложняется: добавляется нефтепромысел, блок обессоливания нефти и атмосферно-вакуумная перегонка ее.

По разработкам Ленинградского филиала Союздорнии в Брянском тресте выпускается до 50 тыс. т в год асфальтобетона на полимербитумном вяжущем, получаемым путем введения в гудрон без окисления 2-15% полиэтилена.

В 1984 г. организациями Миндорстроя УССР (3-й и 10-й Упрдор, ДРСУ-88) использовано более 30 т присадки дорад I при изготовлении асфальтобетона и устройстве поверхностной обработки. Экономится до 10% битума.

В качестве полимеров и ПАВ применяются:

резино-битумное вяжущее (с введением в битум 2-15%-ной резиновой крошки РДС по ТУ 3810436-82).

Организация-разработчик:

Союздорнии (143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79).

Каздорпроект (г. Алма-Ата, ул. Мира, 83, тел. 32-45-33);

битумокаучуковое вяжущее (с введением в битум 2-5% порошкового каучука БС-П по ТУ 103524-84) и с введением ПAB.

Организация-разработчик:

Союздорнии (143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79).

Воронежский инженерно-строительный институт (394680, г. Воронеж, ул. 20 лет Октября, 1).

Воронежавтодор (394018, г. Воронеж, ул. 9-го января, 41);

полимербитумное вяжущее (полистирол, атактический полипропилен, политеилен) от 1 до 4% массы смеси;

Организация-разработчик:

Союздорнии (143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79).

Брянскагропромдорстрой (241008, г. Брянок, ул. Ямская, 19, тел. 4-99-20, 4-64-20).

Брянскагропромпроект (214019, г. Брянск, пер. Осовиахима, 5, тел. 4-32-12,-4-08-65).

битум, улучшений ПАВ (0,5-5% от битума АНП-2), кубовые остатки аминов, БП-3, смолы нефтяные, сланцевые и древесные, хлопковый гудрон, госсиполовая смола дорад I, оксалит (ТУ 6-05-125-78), КОCЕК-ОСТ 300118250, шедор, катриол, деготь, каменноугольная смола и др.

Рекомендуемые нормативные документы:

Министерство строительства и эксплуатации автомобильных дорог УССР. Применение эффективных поверхностно-активных добавок при приготовлении и укладки асфальтобетонных смесей;

Союздорнии. Методические рекомендации по приготовлению и применению органических вяжущих на основе тяжелых продуктов переработки нефти и угля ПАВ, полимеров и других высокодисперсных наполнителей. М., 1987.

Методические рекомендации по применению асфальтобетонных смесей с полимерными отходами промышленности, М., 1986.

Методические рекомендации по применению складируемых асфальтобетонных смесей на основе вязких органических вяжущих с повышенными тиксотропными свойствами при строительстве дорожных покрытий. M., 1981.

Методичеcкие рекомендации по применению катионного ПАВ-коллектора АНП-2 при строительстве асфальтобетонных покрытий, М., 1981.

Методические рекомендации по приготовлению комплексных органических вяжущих из тяжелых нефтей, жидких битумов с госсиполовой смолой и известью для дорожного строительства. M., 1985.

ВСН 59-68, Инструкция по использованию ПАВ при строительстве дорожных покрытий с применением битумов ТУ 1660-84.

ТУ 38-101582-75. Сырье для производства нефтяных вязких дорожных битумов и др.

Организация-разработчик:

Союздорнии (143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79).

Госдорнии (252113, г. Киев, Брест-Литовокий пр-т, 77/79, тел. 46-43-39).

Гипродорнии (125493, Москва, ул. Смольная, 1/3, тел. 452-27-03, 459-01-87).

Башнии НП (450036, г. Уфа, ул. Инициативная, 12, тел. 5-36-40).

Разработчики проектов:

Локальные битумные установки:

Калининский "Росагропромдортехцентр" (170002, г. Тверь, пр-т Чайковокого, д. 27).

Росагропромдорпроект (440044, г. Пенза, ул. Кулакова, 8/2).

Нефтебитумные установки:

Ростовский филиал ВНИИПИнефть (344702, г. Ростов-на-Дону, ул. Социалистическая, 59, тел. 66-52-36).

Производство и применение вспененных битумов

Приготовление асфальтобетонных смесей на вспененном битуме позволяет получить асфальтобетон со свойствами близкими свойствам асфальтобетона с введением ПАВ. Технологическая схема производства вспененного битума показана на рис. 23. Вспенивание битума осуществляется введением в его поток, имеющий температуру 150-160°С, определенного количества воды (1-4%), что приводит к образованию на 20-30 с пены по объему в 15-20 раз больше объема битума. В процессе перемешивания с каменным материалом, разогретым до 150 °С и выше, происходит взаимодействие битумной пены с частицами минерального материала. При этом пузырьки пены, разрушаются, вода в виде водяного пара полностью удаляется из битума и не оказывает отрицательного влияния на свойства асфальтобетонной cмеси. Экономия битума на 1 т асфальтобетона до 15% достигается за счет лучшего обволакивания минеральных составляющих асфальтобетона и распределения битума на поверхности минерального материала более тонким слоем.

Сравнительные данные затрат на строительство дорог из асфальтобетонных смесей, приготовленных без вспенивания битума и с использованием вспененного битума приведены ниже:

|

|

Аналог |

Новое |

|

Тип покрытия |

Облегченный асфальтобетон на, битуме (ГОСТ 22245-76*) |

Асфальтобетон с использованием вспененного битума той же марки |

|

Стоимость строительства 1 км дороги II-с категории, тыс. руб. |

115 |

114,43 |

|

Срок службы, лет: |

|

|

|

до капитального ремонта |

10 |

11 |

|

до среднего ремонта |

5 |

5,5 |

|

Суммарные затраты на 1 км за 25 лет, включая дорожные, транспортные издержки и потери от бездорожья, приведенные к первому году эксплуатации, тыс. руб. |

143,3 |

136,8 |

|

Экономический эффект по суммарным затратам на 1 км за 25 лет, тыс. руб. |

143,3-136,8 = 6,5 |

6,5 |

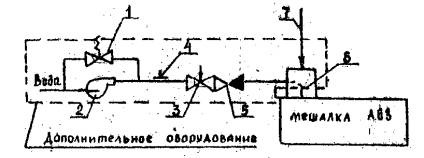

Рис. 23. Технологическая схема производства вспененного битума:

1 - редукционный клапан; 2 - насос; 3 - дроссельный вентиль; 4 - манометр; 5 - обратный клапан; 6 - пеногенератор; 7 - трубопровод подачи битума

С применением вспененного битума происходит уменьшение затрат на 1 км дороги за 25 лет на 6,5 тыс. руб. за счет удлинения срока службы покрытия, улучшения качества асфальтобетона.

Качество покрытия улучшается благодаря лучшему сцеплению с каменным материалом, увеличению водостойкости и прочности. Следует отметить простоту, дешевизну и доступность технологии вспенивания битума и высокую рентабельность новшества.

Новшество может быть применено повсеместно на АБЗ на смесителях циклического и непрерывного действия.

Внедрено на АБЗ треста "Лендорстрой". Выпушено с 1981 г. 300 тыс. т смеси на смесителе непрерывного действия Д 645-2;

НПО "Дорстройтехника" Миндорстроя БССP (ДСУ-34 и ДсУ-5). В 1987 г. получили 5 тыс. т смеси на смесителе циклического действия ДС-117 и 6,5 тыс. т смеси на смесителе циклического действия "Телетамат".

Рекомендуемые нормативные документы и указания:

ЦБТНИ Обзорная информация № 1 "Применение вспененных битумов в дорожном хозяйстве", 1986.

Применение вспененных битумов одно из направлений, совершенствования технологии приготовления асфальтобетонных смесей. Автомобильные дороги. Отечественный производственный опыт. ЭИ № 1

Свойства и рациональные параметры получения вспененных битумов. М., 1987.

Организация-разработчик - НПО "Дорстройтехника" Миндорстроя БССР (220079, г. Минск, ул. Опанского, 37, тел. 54-42-14, 54-41-11).

2.2. Неорганические вяжущие

Производство и применение шлакощелочного вяжущего

Шлакощелочное вяжущее это гидравлическое вяжущее, получаемое при затворении молотых доменных или термофосфорных гранулированных шлаков растворами соединений щелочных материалов (техническая сода, поташ, растворимые щелочные силикаты, побочные продукты - содощелочной содосульфатный плав и т.п.),

Для укрепления шлакощелочным вяжущим пригодны пески мелкие и пылеватые, суглинки легкие и тяжелые с числом пластичности до 16, супеси.

Значение рН для обрабатываемых грунтов должно составлять не менее 5.

Содержание в грунте легкорастворимых солей не должно превышать 1% по массе и 3% - при хлоридном засолении. Компоненты шлакощелочного вяжущего должны удовлетворять представленным требованиям.

Расчетные значения модулей упругости приведены ниже:

Тип грунта |

Расчетные значения модуля упругости, МПа |

|

Пески мелкозернистые |

1000-600 |

|

Супеси пылеватые |

800-200 |

|

Суглинки легкие |

600-100 |

|

Суглинки тяжелые |

400-100 |

Значения дозировок молотого гранулированного шлака при укреплении грунтов даны в табл. 2.

Таблица 2

|

Вид грунта |

Дозировка молотого шлака, % от массы |

||||

|

Значение модуля упругости, МПа |

|||||

|

1000-800 |

800-600 |

600-400 |

400-200 |

200-100 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Пески |

22 26 |

20 24 |

18 20 |

16 18 |

14 - |

|

Супеси легкие и пылеватые |

24 28 |

22 26 |

20 24 |

18 20 |

16 16 |

|

Суглинки легкие |

- |

24 - |

20 24 |

18 22 |

16 18 |

|

Суглинки тяжелые |

- |

- |

22 26 |

20 24 |

18 20 |

Примечание. Числитель - значения дозировок молотого шлака при применении в качестве щелочного компонента смеси едких щелочей; знаменатель - при применении в качестве щелочного компонента содощелочного плава.

Значение дозировок раствора щелочных компонентов и их плотность при укреплении грунтов даны в табл. 3.

Таблица 3

|

Вид грунта |

Относительная влажность по раствору, % |

Плотность раствора щелочного компонента, г/см3 |

||||

|

Значение модуля упругости, МПа |

||||||

|

1000-800 |

800-600 |

600-400 |

400-200 |

200-100 |

||

|

Пески |

10 |

1,24-1,2 1,22-1,2 |

1,2-1,18 1,2-1,18 |

1,18-1,16 1,18-1,16 |

1,18-1,16 1,18-1,16 |

1,16-1,14 1,16-1,14 |

|

Супеси легкие |

12 |

1,22-1,2 1,22-1,2 |

1,2-1,18 1,2-1,18 |

1,18-1,16 1,18-1,16 |

1,18-1,16 1,18-1,16 |

1,16 1,16 |

|

Суглинки легкие |

14 |

- |

- |

1,22-1,2 1,24-1,22 |

1,2-1,18 1,22-1,2 |

1,18-1,16 1,18-1,16 |

|

Суглинки тяжелые |

18 |

- |

- |

1,22-1,2 1,24-1,22 |

1,2-1,18 1,22-1,2 |

1,18-1,16 1,18-1,16 |

Примечания: В числителе - при применении смеси едких щелочей.

В знаменателе - при применении содощелочного плава.

Грунты, укрепленные шлакощелочным вяжущим, применяются для устройства оснований усовершенствованных, капитальных и облегченных покрытий, а также для переходных покрытий с устройством слоя износа на внутрихозяйственных дорогах.

Основание из грунтов, укрепленных, шлакощелочным вяжущим устраивается путем приготовления смеси непосредственно с применением грунтов смесителъных машин комплекта ДС-160 или приготовлением смеси в стационарных установках.

При использовании комплекта машин ДС-160 технологическая последовательность следующая:

на подготовленное земполотно вывозят грунт в объеме, необходимом для получения заданной толщины слоя, разравнивают, профилируют автогрейдером и уплотняют катком на пневмошинах до плотности 0,85-0,90 от максимальной стандартной плотности, затем измельчают грунт, дозируют молотый шлак и раствор щелочного компонента и перемешивают фрезой с рабочей скоростью 0,20-0,25 км/ч при укрепления песков, супесей и легких суглинков и 0,10-0,12 км/ч при укреплении тяжелых суглинков. Готовую смесь профилируют и уплотняют самоходными катками на пневмоходу за 12-16 проходов по одному следу

Уход за свежеуложенным слоем производится в соответствии с требованиями СН 25-74.

Аналогов является производство цемента и использование его в дорожно-строительных смесях для монолитного и сборного вариантов строительства дорожных одежд; 1 т производства шлакощелочного вяжущего стоит 13-15 руб., 1 т производства цемента - 20-30 руб.

За счет уменьшения стоимости производства шлакощелочного вяжущего по сравнению с производством цемента экономия сметной стоимости строительства 1 км дороги составляет до 4 тыс. руб.

В случае укрепления шлакощелочным вяжущим местных грунтов или малопрочных материалов при устройстве основания Н = 25 см на дороге категории II-c снижение сметной стоимости достигает 5 руб. 45 коп за 1 м2.

По долговечности щлакощелочное покрытие не только не уступает, но иногда и превосходит цементобетонное.

Внедрено:

ДПМК "Щербиновская" треста "Краснодарагродорстрой" в октябре 1986 г. использовали для укреплений местных отвальных шлаков.

КДСМК Чимкентского Дорстройтреста Минавтодора КазССР - использовали в составе бетона.