ОАО «ВНИИПТхимнефтеаппаратуры»

СТАНДАРТ ОРГАНИЗАЦИИ

Сварка сосудов, аппаратов и трубопроводов

из углеродистых и низколегированных сталей

СТО 00220368-012-2008

Волгоград 2008

Предисловие

1 РАЗРАБОТАН открытым акционерным обществом «Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения» (ОАО «ВНИИПТхимнефтеаппаратуры»), открытым акционерным обществом «Всероссийский научно-исследовательский институт нефтяного машиностроения» (ОАО «ВНИИнефтемаш»)

РАЗРАБОТЧИКИ:

В.А. Крошкин, В.И. Курило, В.К Красильников, Т.И. Меняйлова, К.А. Сазонов (ОАО «ВНИИПТхимнефтеаппаратуры»),

А.Н. Бочаров, Н.М. Королев (ОАО «ВНИИНЕФТЕМАШ»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО «ВНИИПТхимнефтеаппаратуры» № 277 от 04.12.2008 г.

3. ВЗАМЕН РД 26-17-77-87, РД 26-17-051-85, РД 26-11-15-87 и РД 26-8-87

4. СОГЛАСОВАН Нижне-Волжским межрегиональным управлением по технологическому и экологическому надзору Федеральной службы по экологическому, технологическому и атомному надзору 03.12.2008 г.

Содержание

СТО 00220368-012-2008

СТАНДАРТ ОРГАНИЗАЦИИ

СВАРКА СОСУДОВ, АППАРАТОВ И ТРУБОПРОВОДОВ ИЗ

УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Утверждено и введено в действие приказом ОАО «ВНИИПТхимнефтеаппаратуры» № 277 от 04.12.2008 г.

Дата введения: 2009-01-01

1 Область применения

Настоящий стандарт распространяется на изготовление, монтаж и ремонт сосудов, аппаратов толщиной до 220 мм и технологических трубопроводов толщиной до 30 мм из углеродистых и низколегированных сталей для химической, нефтехимической, нефтеперерабатывающей, газовой и других смежных отраслей промышленности, работающих при температурах от минус 70 до 475°С, подведомственных Ростехнадзору.

Стандарт разработан с учетом требований ПБ 03-576, ПБ 03-584, ПБ 03-585, ОСТ 26-291, ГОСТ Р 52630, ОСТ 26.260.3, СТП 26.260.486, ОТУ 3 и РД 38.13.004.

Стандарт определяет требования к технологии сварки изделий из углеродистых и низколегированных сталей с временным сопротивлением разрыву от 350 МПа (36 кгс/мм2) до 590 МПа (60 кгс/мм2).

Настоящий СТО регламентирует применение основных и сварочных материалов, заготовительные операции, подготовку кромок под сварку, сборку, способы (ручная дуговая, аргонодуговая неплавящимся электродом, полуавтоматическая в защитных газах, автоматическая под флюсом и электрошлаковая), режимы и технологию сварки, термическую обработку, контроль качества и исправление дефектов сварных соединений, требования к ремонту и реконструкции корпусного оборудования и трубопроводов при их сверхнормативной эксплуатации.

Организация, выполняющая сварку изделий из углеродистых и низколегированных сталей, должна иметь разрешение на право применения технологии сварки в порядке, установленном РД 03-615.

Настоящий стандарт предназначен для технологов, конструкторов, мастеров производства, ОТК и рабочих, занимающихся изготовлением аппаратов и трубопроводов из углеродистых и низколегированных сталей.

ОАО «НИИХИММАШ»

Зарегистрировано № 261 от 2008-11-10

Заместитель генерального директора

_______________________П.А. Харин

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты, правила и другие нормативные документы:

ГОСТ Р 12.4.238-2007 ССБТ. Щитки защитные лицевые для электросварщиков. Технические условия

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 52785-2007 Отвертки слесарно-монтажные. Рабочая часть слесарно-монтажных отверток для винтов и шурупов с крестообразным шлицем

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.8-75 ССБТ. Устройства электросварочные и для плазменной обработки. Требования безопасности

ГОСТ 1465-80 Напильники. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2838-80 Ключи гаечные. Общие технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5547-93 Плоскогубцы комбинированные. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7211-86 Зубила слесарные. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8713-79 Сварка под флюсом. Сварные соединения. Основные типы, конструктивные элементы и размеры

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические требования

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы, размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы, размеры

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 14651-78 Электродержатели для ручной дуговой сварки. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037-80 Сварные соединения сварных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26389-84 Сварные соединения. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

ОСТ 24.948.02-91 Флюс марки ФЦ-21

ОСТ 26-5-99 Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26.260.3-2001 Сварка в химическом машиностроении. Основные положения

СТО 00220256-005-2005 Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля

СТО 00220368-010-2007 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля

СТП 26.260.486-2005 Каталог аналогов импортных и отечественных основных и сварочных материалов, применяемых при изготовлении сосудов, аппаратов и трубопроводов, подведомственных Ростехнадзору

РД 24.200.04-90 Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений химнефтеаппаратуры

РД 24.942.02-90 Электрошлаковая сварка химнефтеаппаратуры из низколегированных и теплоустойчивых сталей

РД 26.260.225-2001 Корпуса цилиндрических сосудов и аппаратов. Технология, методы обеспечения качества

РД 38.13.004-86 Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см2)

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 26-4-87 Правила. Оборудование для безбаллонного обеспечения предприятий двуокисью углерода. Выбор и применение

РД 26-17-049-85 Организация хранения, подготовки и контроля сварочных материалов

РТМ 26-44-82 Термическая обработка нефтехимической аппаратуры и ее элементов

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

ОТУ 3-01 Сосуды и аппараты. Общие технические условия на ремонт корпусов

ТУ 14-1-2219-77 Проволока стальная сварочная марок: Св-10НЮ и Св-10Х2М

ТУ 14-1-3648-83 Проволока сварочная марки Св-08Г2СНТЮР

ТУ ИЭС 291-86 Флюс АН-9У

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Применяемые в настоящем стандарте стандартизованные термины: «автоматическая сварка», «аргонодуговая сварка», «валик», «корень шва», «кратер шва», «наплавка», «проход при сварке», «подварочный шов», «сварка в защитном газе», «ручная дуговая сварка», «сварка дуговая неплавящимся электродом», «сварное соединение», «слой сварного шва», «стыковое соединение», «тавровое соединение», «угловое соединение» приведены в ГОСТ 2601.

3.2 В настоящем стандарте приведены следующие сокращения:

ВВО - водо-воздушное охлаждение

ВО - водяное охлаждение

КТО - конструкторско-технологический отдел

НД - нормативный документ

ОГС - отдел главного сварщика

ОГТ - отдел главного технолога

ОСТ - отраслевой стандарт

ОТК - отдел технического контроля

ОТУ - общие технические условия

ОШЗ - околошовная зона

СКР - сероводородное коррозионное растрескивание

СТО - стандарт организации

СТП - стандарт предприятия

РД - руководящий документ

РДС - ручная дуговая сварка

РТЦ - регулируемый термический цикл

УЗД - ультразвуковая дефектоскопия

ЦД - цветная дефектоскопия

ЭШС - электрошлаковая сварка

4 Общие положения

4.1 Общие требования к изготовлению деталей и узлов сосудов, аппаратов и технологических трубопроводов из углеродистых и низколегированных сталей согласно ГОСТ Р 52630, ОСТ 26-291, ОСТ 26.260.3, ПБ 03-576, ПБ 03-584, ПБ 03-585, ОТУ 3, РД 38.13.004, чертежам и настоящему стандарту.

4.2 Все сборочные и сварочные работы производят в закрытых отапливаемых помещениях на специальных изолированных участках, обеспечивающих соблюдение чистоты сварочных работ, отсутствие сквозняков и температуру окружающего воздуха не ниже 0 °С. Другие требования к условиям выполнения сварочных работ приведены в п. 6.8.4 ГОСТ Р 52630.

При выполнении сварочных работ на открытых площадках должны быть приняты меры защиты места сварки от воздействия атмосферных осадков и ветра.

4.3 При проведении сварочных работ, кроме выполнения общих требований техники безопасности и производственной санитарии, необходимо обращать внимание на эффективность вентиляции, особенно при выполнении сварки в закрытых сосудах.

4.4 Сварка должна производиться согласно технологическим процессам, разработанным на основании чертежей и настоящего СТО.

4.5 При производстве работ по заготовительным операциям, подготовке кромок, сборке, сварке, термической обработке, исправлению дефектов и контролю сварных швов соблюдать требования действующих правил и инструкций по технике безопасности и охране труда.

4.6 Оперативное управление процессом производства осуществляют:

- руководители ОГС, ОГТ, КТО (в части соблюдения требований данного стандарта при разработке технологической документации);

- начальники цехов и участков, отвечающие за изготовление сосудов, аппаратов и трубопроводов;

- начальник ОТК (в части контроля качества).

5 Требования к выполнению сварных соединений

5.1 При разработке технологического процесса сварки углеродистых и низколегированных сталей необходимо учитывать:

- технологические особенности сварки сталей, специальные требования (подогрев, термообработка и т.п.), которые принимаются для сварных соединений из углеродистых сталей толщиной свыше 36 мм и низколегированных сталей, включая стали повышенной прочности, толщиной свыше 30 мм;

- возможность образования дефектов, особенно холодных трещин при сварке сталей повышенной прочности и горячих трещин при заварке корня шва сварных соединений больших толщин;

- обеспечение механических свойств сварных соединений, особенно ударной вязкости металла шва сварных соединений, эксплуатируемых при низких температурах, а также из сталей повышенной прочности.

5.2 При сварке низколегированных сталей повышенной прочности допускается применять предварительную подварку корня шва электродами типа Э42А или Э50А с последующим заполнением разделки сварочными материалами по химическому составу и прочности соответствующие основному металлу.

Корневая часть шва должна составлять не более 30% номинальной толщины свариваемых деталей (расчетной высоты углового шва), но не более 20 мм.

5.3 Дуговую сварку низколегированных сталей, эксплуатируемых при низких температурах (ниже минус 20°С), в средах вызывающих сероводородное коррозионное растрескивание и из сталей повышенной прочности, рекомендуется производить с ограничением погонной энергии - 40 кДж/см. Технологические приемы сварки должны быть направлены на снижение уровня сварочных напряжений в сварных соединениях.

5.4 Учитывая существенную зависимость работоспособности сварных соединений от наличия в них дефектов» необходимо принять меры по обеспечению качества сварки в строгом соответствии с требованиями НТД.

5.5 Сварку деталей и узлов разрешается производить только после приемки качества сборки ОТК.

6 Требования к основным материалам

6.1 Для изготовления аппаратов и трубопроводов могут применяться стали, выплавленные в мартеновских или электрических печах.

6.2 По химическому составу и механическим свойствам материалы должны удовлетворять требованиям государственных стандартов, технических условий и действующей нормативно-технической документации (ГОСТ Р 52630, ОСТ 26-291, ПБ 03-576, ПБ 03-584, ПБ 03-585).

6.3 Качество и основные характеристики материалов должны быть подтверждены сертификатами поставщиков.

6.4 Назначение и условия применения марок сталей, рассматриваемых в настоящем СТО, оговариваются требованиями раздела 5 ГОСТ Р 52630, раздела 2 ОСТ 26-291, раздела III ПБ 03-584, раздела III ПБ 03-576, разделов II и III ПБ 03-585.

6.5 На заводе-изготовителе сосудов и аппаратов материалы до запуска в производство должны быть приняты ОТК.

При приемке проверяются:

- соответствие стали условиям заказа, стандарту или техническим условиям и данным сертификата;

- соответствие маркировки проката данным сертификата;

- качество поверхности проката и его соответствие требованиям стандартов или технических условий.

6.6 При отсутствии сопроводительных сертификатов на материалы или данных об отдельных видах испытаний должны быть проведены испытания на предприятии-изготовителе аппаратов в соответствии с требованиями стандартов или технических условий на эти материалы и требованиями настоящего стандарта.

6.7 Низколегированные стали повышенной прочности 15Г2СФ, 09Г2ФБ, 10Г2ФБ, 09Г2БТ, 16Г2АФ, 16ГНМА могут поставляться как в нормализованном, так и в термоупрочненном состоянии.

Термоупрочненные стали, применяемые для аппаратов, эксплуатируемых при температуре свыше 200°С и давлении более 5 МПа, должны проходить полистное испытание на заводе-изготовителе.

7 Сварочные материалы

7.1 Для сварки деталей и узлов из углеродистых и низколегированных сталей применяются сварочные материалы, приведенные в таблицах 7.1-7.4. Допускается применение других однотипных сварочных материалов.

Примечание - В случае получения неудовлетворительных результатов испытаний ударной вязкости металла шва на образцах KCV (при температурах ниже минус 20°С) рекомендуется ограничивать погонную энергию сварки до 18-20 кДж/см.

Таблица 7.1 - Электроды для сварки углеродистых и низколегированных сталей

|

Марка свариваемой стали |

Тип электрода по ГОСТ 9467 |

Марка электрода |

Минимальная температура эксплуатации сварных соединений, °С |

|

Ст3кп; Ст3сп; |

Э42 |

АНО-5; ОЗС-23 |

Не ниже минус 15 |

|

Ст3пс; Ст3Гпс; |

Э46 |

АНО-4; АНО-24; МР-3 |

|

|

18Гпс;10;15;20; |

Э42А |

УОНИ-13/45 |

Не ниже минус 30 |

|

15К; 16К;18К;20К; |

Э46А |

УОНИИ-13/55К; К-11 |

|

|

22К; 25Л |

Э50А |

|

|

|

16ГС; 17ГС; 17Г1С; |

|

|

|

|

20ЮЧ; 09ХГ2НАБЧ; |

|

УОНИ-13/55; К-5А; |

|

|

10ХСНД; Д32; Д40; |

Э50А |

АНО-11; АНО-27; |

Не ниже минус 40 |

|

Е32; трубы толщиной менее 12 мм из сталей марок 10 и 20 |

|

АНО-ТМ; АНО-ТМ/Н; ТМУ-21У; ЦУ-5 |

|

|

|

|

УОНИ-13/55;К-5А; |

|

|

09Г2С; 10Г2; |

Э50А |

АНО-11; АНО-27; |

Не ниже минус 60*) |

|

10Г2С1; 09Г2СЮЧ |

|

АНО-ТМ; АНО-ТМ/Н; |

|

|

|

|

ТМУ-21У; ЦУ-5 |

|

|

09Г2С; 10Г2; |

Э50А |

УОНИ-13/55;К-5А; |

Не ниже минус 70 при условии плакировки шва с использованием электродов ВП-4, ВП-6, АНО-25 |

|

10Г2С1;09Г2СЮЧ |

|

АНО-11; АНО-27; |

|

|

|

|

АНО-ТМ; АНО-ТМ/Н; |

|

|

|

|

ТМУ-21У; ЦУ-5 |

|

|

09Г2С; 10Г2; |

|

ВП-4 |

|

|

10Г2С1;09Г2СЮЧ |

Э50А |

ВП-6 |

Не ниже минус 70 |

|

|

|

АНО-25 |

|

|

15Г2СФ;09Г2ФБ; |

Э50А |

УОНИ-13/55;ВСФ-65; |

Не ниже минус 40 |

|

10Г2ФБ; 09Г2БТ; |

Э55 |

ОЗС-24; УОНИ-13/5 5У |

|

|

16Г2АФ; 16ГНМА |

Э60**) |

ОЗС-24М; К-5А; ЦУ-5 |

|

|

Примечания 1 *) - после нормализации сварные соединения допускаются к эксплуатации при температурах до минус 70 °С. 2 Плакировка сварных швов с использованием электродов ВП-4, ВП-6, АНО-25 допускается для соединений толщиной до 40 мм. Плакировка выполняется не менее чем в два слоя с каждой стороны. 3 Максимальная температура применения электродов определяется по допустимой температуре эксплуатации свариваемой стали, см. раздел 5 ГОСТ Р 52630. 4 **) - для сварки термоупрочненных сталей. 5 Для сварки соединений сталей 20ЮЧ; 20КА, эксплуатируемых в средах вызывающих СКР, применяются электроды УОНИ-13/55; АНО-ТМ; АНО-ТМ/Н. |

|||

Таблица 7.2 - Сварочные материалы для автоматической сварки под флюсом углеродистых и низколегированных сталей

|

Марка свариваемой Стали |

Марка проволоки по ГОСТ 2246 |

Марка флюса по ГОСТ Р 52222 |

Минимальная температура эксплуатации сварных соединений, °С |

|

Ст3кп; Ст3сп; |

Св-08; Св-08А |

|

Не ниже минус 20 |

|

Ст3пс; Ст3Гпс; |

|

АН-348А; ОСЦ-45; |

Не ниже минус 30 |

|

18Гпс;10; 15; 20; |

Св-08ГА; Св-10ГА |

OK Flux 10.71 |

Не ниже минус 40 |

|

15К;16К;18К;20К; |

|

|

для сосудов, работающих без давления |

|

22К; 25Л |

|

|

|

|

20ЮЧ; 20КА |

Св-10НЮ |

АН-22; АН-47; АН-43; |

Не ниже минус 40 |

|

|

|

OK Flux 10.62 |

|

|

16ГС; 17ГС; 17Г1С; |

Св-08ГА; Св-10ГА |

АН-348А; ОСЦ-45; |

|

|

09ХГ2НАБЧ; Е32; |

|

OK Flux 10.71 |

|

|

10ХСНД; Д32; Д40 |

|

|

|

|

09Г2С; 10Г2; |

Св-08ГА; Св-10ГА |

АН-348А; ОСЦ-45; |

Не ниже минус 40*) |

|

10Г2С1; 09Г2СЮЧ |

|

OK Flux 10.71 |

|

|

|

|

|

Не ниже минус 60*) при условии ограничения погонной энергии 20 кДж/см или плакировки шва с использованием проволок Св-10НЮ, Св-10НМА |

|

09Г2С; 10Г2; |

Св-08ГА |

АН-348А; ОСЦ-45; |

|

|

10Г2С1;09Г2СЮЧ |

Св-08ГСМТ; |

OK Flux 10.71; |

|

|

|

Св-08МХ |

АН-22; АН-47; |

|

|

|

|

АН-43; |

|

|

|

|

OK Flux 10.62 |

|

|

|

|

|

Не ниже минус 70 при условии плакировки шва с использованием проволок Св-10НЮ, Св-10НМА |

|

09Г2С; 10Г2; |

Св-08ГА; |

АН-22; АН-47; |

|

|

10Г2С1; 09Г2СЮЧ |

Св-08ГСМТ; |

АН-43; |

|

|

|

CB-08MX |

OK Flux 10.62 |

|

|

09Г2С; 10Г2; |

Св-10НЮ; |

АН-22; АН-47; АН-43; |

|

|

10Г2С1; 09Г2СЮЧ |

Св-10НМА |

OK Flux 10.62 |

Не ниже минус 70 |

|

15Г2СФ; 10Г2ФБ; |

Св-08ГА; Св-10Г2; |

АН-348А; ОСЦ-45; |

|

|

16Г2АФ; 09Г2ФБ; |

Св-08ГС; |

АН-22; АН-47; |

Не ниже минус 40 |

|

09Г2БТ; 16ГНМА |

Св-08ГСМТ; |

АН-43 |

|

|

|

Св-10НМА |

|

|

|

Примечания 1 *) - после нормализации сварные соединения допускаются к эксплуатации при температурах до минус 70°С без ограничения погонной энергии сварки и плакировки шва с использованием проволок Св-10НЮ, Св-10НМА. 2 Плакировка сварных швов с использованием проволок Св-10НЮ, Св-10НМА допускается для соединений толщиной до 40 мм. Плакировка выполняется не менее чем в два слоя с каждой стороны. 3 Для сварки соединений сталей 20ЮЧ; 20КА допускается применять проволоку Св-10НЮ в сочетании с флюсом АН-348А при условии ограничения погонной энергии до 34 кДж/см. 4 Максимальная температура применения сварочных материалов определяется по допустимой температуре эксплуатации свариваемой стали, см. раздел 5 ГОСТ Р 52630

|

|||

Таблица 7.3 - Сварочные материалы для сварки в защитных газах углеродистых и низколегированных сталей

|

Марка свариваемой стали |

Марка проволоки по ГОСТ 2246 |

Защитный газ и обозначение стандарта |

Минимальная температура эксплуатации сварных соединений, °С |

|

Ст3кщ Ст3сп; |

|

|

|

|

Ст3пс; Ст3Гпс; |

|

|

|

|

18Гпс; 10; 15; 20; |

Св-08Г2С; |

Углекислый газ ГОСТ 8050 |

Не ниже минус 30 |

|

15К; 16К; 18К; 20К; |

Св-08ГС |

|

|

|

22К; 25Л; трубы толщиной менее 12 мм из сталей 10 и 20 |

|

|

|

|

20ЮЧ; 20КА |

|

Углекислый газ ГОСТ 8050; |

Не ниже минус 40 |

|

|

аргон ГОСТ 10157; |

||

|

|

смесь Аr+20 % СО2 |

||

|

16ГС; 17ГС; 17Г1С; |

Св-08Г2С; |

Углекислый газ ГОСТ 8050 |

|

|

09ХГ2НАБЧ; Е32; |

Св-08ГС |

||

|

10ХСНД; Д32; Д40 |

|

||

|

09Г2С; 10Г2; 10Г2С1; |

|

Не ниже минус 40*) |

|

|

09Г2СЮЧ |

|

||

|

09Г2С; 10Г2; 10Г2С1; |

Св-08Г2С; |

Не ниже минус 60*) при условии ограничения погонной энергии 18 кДж/см или плакировки шва с использованием проволоки марки Св-08Г2СНТЮР или смеси газов Аг+10-50%СО2. |

|

|

09Г2СЮЧ |

Св-08ГС; |

||

|

|

Св-08ГСМТ |

||

|

09Г2С; 10Г2; 10Г2С1; |

Св-08Г2СНТЮР по ТУ 14-1-3648-83 |

||

|

09Г2СЮЧ |

|||

|

09Г2С; 10Г2; 10Г2С1; |

Св-08Г2С; |

Аргон ГОСТ 10157; |

Не ниже минус 70 |

|

09Г2СЮЧ |

Св-08ГСМТ |

смесь АН-50%СО2 |

|

|

15Г2СФ; 10Г2ФБ; |

Св-08Г2С; |

Углекислый газ ГОСТ 8050; |

От минус 40 до 350 |

|

16Г2АФ; 09Г2ФБ; |

Св-08ГСМТ |

аргон ГОСТ 10157; |

|

|

09Г2БТ; 16ГНМА |

|

смесь Аг+20%СО2 |

|

|

Примечания 1 *) - после нормализации сварные соединения допускаются к эксплуатации до минус 70 °С без ограничения погонной энергии и плакировки шва. 2 Плакировка сварных швов с использованием проволоки Св-08Г2СНТЮР или смеси газов допускается для соединений толщиной до 40 мм. Плакировка выполняется не менее чем в два слоя с каждой стороны. 3 Сварка в СО2 проволокой Св-08Г2С, диаметром 0,8-1,2 мм допускается для соединений, эксплуатируемых до минус 60 °С. 4 Для сварки соединений сталей 20ЮЧ; 20КА, эксплуатируемых в средах вызывающих СКР, сварка в СО2 и смесях газов допускается только для приварки внутренних и наружных устройств, а аргонодуговая неплавящимся электродом - для подварки корня шва при выполнении односторонних сварных соединений. 5 Максимальная температура применения сварочных материалов определяется по допустимой температуре эксплуатации свариваемой стали, см. раздел 5 ГОСТ Р 52630

|

|||

Таблица 7.4 - Сварочные материалы для электрошлаковой сварки углеродистых и низколегированных сталей

|

Марка свариваемой стали |

Марка проволоки по ГОСТ 2246 |

Марка флюса по ГОСТ Р 52222 |

Минимальная температура эксплуатации сварных соединений, °С |

|

Ст2сп; Ст3кп; Ст3сп; |

|

|

Не ниже минус 30 после нормализации и высокого отпуска |

|

Ст3пс; Ст3Гпс; |

Св-08ГА; |

АН-8; АН-348А; |

|

|

18Гпс; 10; 15; 20; |

Св-10ГА |

ОСЦ-45 |

|

|

15К; 16К; 18К; 20К; |

|

|

|

|

22К; 25Л |

|

|

|

|

16К; 18К; 20К; 22К |

Св-10Г2; |

АН-8; АН-9 |

|

|

Св-08ГС; |

по ТУ ИЭС 291; |

||

|

Св-10НЮ по ТУ 14-1-2219 |

АН-348А; АН-22; ФЦ-21 по ОСТ 24.948.02 |

||

|

|

|

|

Не ниже минус 30 для кольцевых стыков металла толщиной 50-70 мм, выполненных комбинированной сваркой с РТЦ (ВО), после высокого отпуска |

|

Ст2сп; Ст3кп; Ст3сп; |

|

|

|

|

Ст3пс; Ст3Гпс; |

|

|

|

|

18Гпс; 10; 15; 20; |

Св-10Г2 |

АН-8; АН-22 |

|

|

15К; 16К; 18К; 20К; |

|

|

|

|

22К; 25Л |

|

|

|

|

|

|

|

Не ниже минус 40 для сред, вызывающих сероводородное коррозионное растрескивание, после нормализации и высокого отпуска; не ниже минус 40 |

|

20ЮЧ; 20КА; 09ГСНБЦ |

Св-10Г2; Св-10НЮ по ТУ 14-1-2219 |

АН-8; АН-22 |

для кольцевых стыков металла толщиной 50-70 мм, выполненных комбинированной сваркой с РТЦ (ВО), для сред, вызывающих сероводородное коррозионное растрескивание, после высокого отпуска |

|

16ГС |

Св-10Г2; |

АН-8; АН-9 по |

Не ниже минус 40 после нормализации и высокого отпуска |

|

Св-08ГС; |

ТУ ИЭС 291; |

||

|

Св-08Г2С; |

АН-348А; АН-22; |

||

|

Св-08ГСМТ |

ФЦ-21 по ОСТ 24.948.02 |

||

|

Св-08ГС; Св-08Г2С; Св-10НЮ |

АН-8; АН-22 |

Не ниже минус 30 для кольцевых стыков металла толщиной 50-70 мм, выполненных комбинированной сваркой с РТЦ (ВВО) после высокого отпуска |

|

|

|

Св-10Г2; Св-08ГС; |

АН-9 по |

Не ниже минус 70 после нормализации и высокого отпуска |

|

|

Св-08Г2С; |

ТУ ИЭС 291; |

|

|

09Г2С; 10Г2; |

Св-10НЮ |

АН-45; |

|

|

10Г2С1; 09Г2СЮЧ |

по ТУ 14-1-2219; |

АН-8; |

|

|

|

Св-08Г3Ю |

АН-22 |

|

|

09Г2С; 10Г2; 10Г2С1; 09Г2СЮЧ |

Св-08Г2С |

АН-8; АН-22 |

Не ниже минус 60 для кольцевых стыков металла толщиной 45-60 мм, выполненных комбинированной сваркой с РТЦ (ВО) после высокого отпуска; не ниже минус 55 для кольцевых стыков металла толщиной 60-70 мм, выполненных комбинированной сваркой с РТЦ (ВО) после высокого отпуска; |

|

15Г2СФ; 10Г2ФБ; |

Св-10Г2; |

АН-8; |

Не ниже минус 40 после нормализации и высокого отпуска; не ниже минус 60 после закалки и отпуска |

|

16Г2АФ; 09Г2ФБ; |

Св-10НМА; |

АН-22 |

|

|

09Г2БТ; 16ГНМА |

Св-08ГС; |

|

|

|

|

Св-08Г2С |

|

|

|

Примечание - Максимальная температура применения сварочных материалов определяется по допустимой температуре эксплуатации свариваемой стали, см. раздел 5 ГОСТ Р 52630 |

|||

7.2 Импортные сварочные материалы применяются в соответствии с требованиями СТП 26.260.486.

7.3 Перед запуском в производство, поступающие на завод сварочные материалы должны быть проверены ОТК завода на наличие сертификата, а также на наличие бирок и их соответствие сертификатам.

7.4 В случае несоответствия данных сертификата данным бирки или ярлыков, производится контроль качества сварочных материалов в соответствии с требованиями ГОСТ или технических условий. Если данные сертификатов и бирок (ярлыков) соответствуют друг другу, испытания сварочных материалов при входном контроле на предприятии-изготовителе сосудов не требуются.

7.5 При приемке электродов проверяются:

- наличие сертификата на поставленную партию электродов;

- наличие ярлыка на упаковке и соответствие его данных сертификатам;

- соответствие качества электродов требованиям ГОСТ 9466;

- влажность;

- сварочные технологические свойства электродов путем проведения технологических испытаний тавровых соединений по ГОСТ 9466.

7.6 При приемке сварочной проволоки проверяются:

- наличие сертификата на поставленную проволоку;

- наличие бирок на мотках и соответствие их данных сертификатам;

- состояние поверхности проволоки; Сварочно-технологические свойства.

7.7 При приемке флюса проверяются:

- наличие сертификата на поставленный флюс;

- наличие ярлыков и соответствие их данных сертификатам;

- сохранность упаковки;

- влажность.

7.8 При приемке защитного газа проверяются:

- наличие сертификата на поставленный защитный газ;

- наличие ярлыков на баллонах и соответствие их данных сертификатам;

- чистота защитного газа по сертификатам.

7.9 Перед использованием сварочной проволоки с ее поверхности должны быть удалены следы коррозии, масел, окалина и другие загрязнения. При повышенной влажности электроды и флюс подлежат прокалке по режимам, приведенным в таблицах 7.5 и 7.6, с повторным контролем влажности.

7.10 Использование электродов по истечению срока годности, приведенного в таблице 7.5, не допускается. Применение этих электродов разрешается после контроля влажности покрытия и, при необходимости, повторной прокалки. Прокалка электродов с покрытием основного вида может производиться не более двух раз, для остальных электродов - не более пяти раз, не считая прокалку при их изготовлении.

7.11 Ориентировочный расход сварочной проволоки при сварке в углекислом газе составляет от 1,1 до 1,15 кг на 1 кг наплавленного металла. Ориентировочный расход защитного газа составляет от 0,5 до 0,7 м3 на 2 кг наплавленного металла. Наименьшее количество газа расходуется при сварке тавровых и угловых (с внутренней стороны) соединений, среднее - стыковых, и наибольшее - угловых с наружной стороны.

7.12 Прокалку флюса рекомендуется производить слоем толщиной не более 80 мм в специальных противнях из жаропрочных или окалиностойких сталей, при этом допускается неоднократная его прокалка.

7.13 Подготовленные к сварке сварочные материалы следует хранить в сушильных шкафах при температуре 60 - 100°С или в сухих отапливаемых помещениях при температуре не ниже плюс 18°С в условиях, предохраняющих их от загрязнения, ржавления, увлажнения и механических повреждений. Относительная влажность воздуха - не более 50%. Организация хранения, подготовки и контроля сварочных материалов должна соответствовать требованиям РД 26-17-049.

Таблица 7.5 - Рекомендуемые режимы прокалки и сроки годности электродов

|

Марка электродов |

Температура печи при загрузке электродов, °С, не более |

Скорость подъема температуры, °С/ч |

Температура прокалки, °С |

Время выдержки, ч |

Охлаждение с печью |

Срок годности при соблюдении требований п. 7.13, сутки |

|

|

при закрытых дверцах до температуры, °С |

при открытых дверцах до температуры, °С |

||||||

|

АНО-3, АНО-4, АНО-5, АНО-24, ОЗС-4, ОЗС-12, ОЗС-23, МР-3 |

100 |

100-150 |

180-200 |

1,0 |

150 |

100-120 |

5 |

|

ОЗС-18, ОЗС-25 |

100 |

100-150 |

260 |

1,0 |

150 |

100-120 |

5 |

|

УОНИ-13/45, УОНИ-13/55, ТМУ-21У, К-5А, АНО-11, АНО-25, АНО-27, АНО-ТМ, АНО-ТМ/Н, ОЗС-5, ОЗС-24, ОЗС-24М; ВП-4, ВП-6, ЦУ-5 |

150 |

100-200 |

350-400 |

1,5 |

200 |

100-150 |

5 |

7.14 В качестве неплавящегося электрода при аргонодуговой сварке применять вольфрамовые прутки лантанированные по ГОСТ 23949 диаметром 2-4 мм.

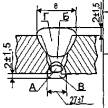

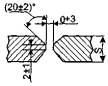

Для улучшения условий возбуждения дуги при аргонодуговой сварке и повышения ее стабильности рекомендуется затачивать конец вольфрамового электрода на конус под углом 14°+2°. При разрушении или загрязнении конца электрода следует произвести восстановление заточки.

7.15 При аргонодуговой сварке в качестве защитной среды применяется аргон высшего сорта или 1-го сорта по ГОСТ 10157. Технические требования к сварочной двуокиси углерода определяются ГОСТ 8050.

Примечание: Применять для сварки двуокись углерода техническую запрещается.

Таблица 7.6 - Рекомендуемые режимы прокалки и сроки годности флюсов

|

Марка флюса |

Температура печи при загрузке электродов, °С, не более |

Скорость подъема температуры, °С/ч |

Температура прокалки, °С |

Время выдержки, ч |

Охлаждение с печью |

Срок годности при соблюдении требований п. 7.13, сутки |

|

|

при закрытых дверцах до температуры, °С |

при открытых дверцах до температуры, °С |

||||||

|

ОСЦ-45, АН-348А, АН-8, ФЦ-11 |

150 |

100-200 |

300-420 |

2 |

300 |

100-150 |

15 |

|

АН-43 |

150 |

100-200 |

380-450 |

2 |

300 |

100-150 |

15 |

|

АН-47 |

150 |

100-200 |

400-500 |

2 |

300 |

100-150 |

- |

|

ФЦ-16 |

150 |

100-200 |

600-640 |

4 |

300 |

100-150 |

- |

|

АН-22 |

150 |

100-200 |

850-900 |

3,5 |

500 |

100-200 |

15 |

|

Примечание - Флюсы после прокалки должны храниться только в герметичной таре. |

|||||||

8 Сварочное оборудование

8.1 Для выполнения сварочных работ может применяться оборудование любого типа, обеспечивающее заданным настоящим СТО режимы сварки и надежность работы и удовлетворяющее требованиям ГОСТ 12.2.003 и ГОСТ 12.2.007.8.

8.2 Для автоматической сварки применяются сварочные аппараты типа АДФ-1250, АДФ-800, АДФ-1000, ТС-17С и другие, серийно выпускаемые промышленностью.

8.3 Для полуавтоматической сварки применяются сварочные аппараты типа ПДГ-351, ПДГ-401, ПДГ-525, ПДГО-510 и другие, серийно выпускаемые промышленностью. Рекомендуется применять аппараты инверторного типа SINERMIG-401 и другие.

8.4 В качестве источника питания для РДС и аргонодуговой сварки неплавящимся электродом применяются сварочные выпрямители типа РД 306 С1, ВД-309, ВД-413, а также многопостовые типа ВДМ-2х313, ВДМ-6301, ВДМ-6303С, ВДМ-1202С, ВДМ-1201, ВДМ-1601 и другие. Для ручной аргонодуговой сварки неплавящимся электродом рекомендуется использовать сварочную горелку с водяным охлаждением ГР-4 (160А) или ГР-6 (315А). Рекомендуется применять аппараты инверторного типа Радуга-180, Радуга-250 и FALTIG-400 и другие.

8.5 Для полуавтоматической сварки в защитных газах применяются сварочные выпрямители типа ВС-ЗООБ, ВДГ-303, ВДГ-410, ВС-600С и другие.

8.6 Для РДС и полуавтоматической в защитных газах рекомендуется применять универсальные сварочные выпрямители типаВДУ-506, ВДУ-511, ВДУ-601 и другие.

8.7 Для автоматической сварки и наплавки под флюсом и в защитных газах рекомендуется применять универсальные сварочные выпрямители типа ВДУ-630, ВДУ-800, ВДУ-1250, ВДУ-1202, ВДУ-1601 и другие.

8.8 Для РДС, ручной аргонодуговой сварки и полуавтоматической сварки в защитных газах рекомендуется использовать мультисистему «KEMPPI» PS 3500.

8.9 Для ЭШС применяются сварочные аппараты: А-535, А-1170-2, А-385, А-532, А-1116, А-820к.

8.10 Колебание напряжения питающей сети, к которой подключено сварочное оборудование, допускается не более ±5% от номинального значения.

8.11 Электрододержатели для ручной дуговой сварки должны удовлетворять требованиям ГОСТ 14651.

8.12 Сварщики при выполнении ручной дуговой сварки должны быть снабжены маской по ГОСТ Р 12.4.238 и комплектом вспомогательных инструментов, в который входят:

- специальный молоток с заостренным концом (ГОСТ 2310) или специальным зубилом для отбивания шлака и вырубки мелких дефектов (ГОСТ 7211);

- щетки стальные (широкая и узкая) для очистки свариваемых кромок и поверхностей шва;

- набор шаблонов для промера размеров швов;

- персональное клеймо для клеймения швов.

8.13 Сварщики для выполнения автоматической сварки под флюсом и ЭШС должны быть снабжены комплектом вспомогательных инструментов, в который входят:

- набор гаечных ключей (ГОСТ 2838);

- отвертка (ГОСТ Р 52785);

- напильник (ГОСТ 1465);

- плоскогубцы комбинированные (ГОСТ 5547);

- молоток (ГОСТ 2310);

- зубило длиной не менее 150 мм (ГОСТ 7211);

- тара для флюса;

- совок;

- щетки стальные;

- персональное клеймо для клеймения швов.

8.14 Сварщики для выполнения сварки в защитных газах должны снабжены маской по ГОСТ Р 12.4.238 и комплектом вспомогательных инструментов, в который входят:

- плоскогубцы комбинированные (ГОСТ 5547);

- молоток (ГОСТ 2310);

- зубило (ГОСТ 7211);

- щетки стальные;

- персональное клеймо для клеймения швов.

8.15 Шланги подачи газа следует не реже одного раза в квартал промывать горячей водой в течение 10 минут с каждого конца с последующей продувкой сухим очищенным воздухом в течение 10-15 минут.

8.16 Питание сварочных постов углекислым газом при их численности более десяти рекомендуется производить централизованно от заводской или цеховой магистрали в соответствии с РД 26-4.

8.17 При отсутствии на заводе централизованного снабжения углекислым газом каждый сварочный пост должен иметь баллон с углекислым газом и углекислотный редуктор типа У-30 с показывающим расходомером.

При использовании газовых смесей каждый пост дополнительно комплектуется баллонами с необходимыми газами и редукторами: типа АР-40 с показывающим расходомером для регулирования подачи аргона и кислородным типа ДКП-2 или БКО по ГОСТ 13861 для подачи кислорода.

8.18 При защите дуги двухкомпонентной смесью газов используются смесители типа УКП-1-71. Для одновременного питания смесью более 10 сварочных постов (до 50) рекомендуется рамповый смеситель типа УКР-1-72.

Анализ состава газовых смесей производится газоанализаторами типа ГХП или ГХЛ.

Для уменьшения деформаций свариваемых деталей рекомендуется применять кондукторы и другие специальные технологические приспособления.

9 Квалификация сварщиков и специалистов

9.1 К выполнению сварочных работ и прихватке допускаются сварщики, прошедшие практические испытания по программе завода-изготовителя.

9.2 К выполнению сварочных работ при изготовлении, ремонте и монтаже оборудования, подведомственного Ростехнадзору, допускаются только сварщики 1 уровня, аттестованные в соответствии с требованиями ПБ 03-273.

9.3 К руководству сварочными работами допускаются специалисты сварочного производства II, III, V уровня, изучившие требования настоящего стандарта.

9.4 Прихватку и сварку должны выполнять сварщики имеющие квалификацию не ниже 4-го разряда.

Не аттестованные сварщики могут производить сварку деталей и узлов внутренних устройств, за исключением приварки этих деталей к корпусам.

10 Подготовка деталей под сварку

10.1 Рекомендуемые типы сварных соединений и конструктивные элементы подготовки кромок приведены в разделе 12. Допускается применение других типов сварных соединений, при условии корректировки режимов и технологии сварки, приведенных в СТО, и согласовании с ОАО «ВНИИПТхимнефтеаппаратуры».

10.2 Подготовка деталей под сварку выполняется в соответствии с требованиями п. 6.8.5 ГОСТ Р 52630, п. 3.9.6 ОСТ 26-291, настоящего СТО, стандартов предприятий, согласованных с ОАО «ВНИИПТхимнефтеаппаратуры», или чертежей для нестандартных сварных соединений.

10.3 Разделка кромок под сварку производится механическим или термическим способом с обеспечением шероховатости не более Ra 25 ГОСТ 2789. При обеспечении заданных форм и размеров кромок после термической резки с последующей механической зачисткой для углеродистых и низколегированных сталей припуск на механическую обработку не является обязательным.

10.4 Способы подготовки кромок свариваемых деталей должны обеспечивать отсутствие на кромках механических повреждений и зон термического влияния, снижающих регламентированные свойства сварных соединений.

10.5 Свариваемые кромки и поверхность металла по внешней и внутренней поверхностям на ширине не менее 20 мм, а при ЭШС - на ширину не менее 50 мм, и по торцу должны быть зачищены механическим способом до металлического блеска и обезжирены ацетоном, уайт-спиритом или другим растворителем с применением протирочных материалов.

10.6 Контроль подготовленных под сварку кромок производить визуальным осмотром и измерениями, а также другими методами неразрушающего контроля при наличии специальных требований.

10.7 Перед вырезкой отверстий замерить фактический наружный диаметр устанавливаемого патрубка (штуцера). Диаметр вырезаемого отверстия в зависимости от его величины должен быть больше диаметра привариваемого патрубка на величину 8, приведенную в таблице 10.1.

10.8 Глубина зачистки кромок вырезанного отверстия до удаления следов огневой резки.

Таблица 10.1 - Разность диаметров вырезаемых отверстий и устанавливаемых патрубков

|

Диаметр отверстия, мм |

От 30 до 50 |

Св. 50 до 80 |

Св. 80 до 120 |

Св. 120 до 180 |

Св. 180 до 250 |

Св. 250 до 315 |

Св. 315 до 400 |

Св. 400 до 500 |

Св. 500 до 630 |

Св. 630 |

|

δ |

3,0+2,5 |

3,0+3,0 |

3,0+3,5 |

3,0+4,0 |

3,0+4,6 |

3,0+5,2 |

3,0+5,7 |

3,0+6,3 |

3,0+7,0 |

3,0+8,0 |

|

Примечание - δ = Дотв-Дотв, где: Дотв - диаметр вырезаемого отверстия, мм; Дпатр - наружный диаметр устанавливаемого патрубка |

||||||||||

10.9 При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно контролировать ультразвуковым методом на ширину не менее 50 мм для выявления трещин, расслоений и т.д.

Перед установкой и приваркой штуцеров «впритык» следует выполнить контроль качества основного металла методом УЗД в объеме 100% на ширину не менее 100 мм от кромки стыка для выявления внутренних дефектов (трещин, расслоений и т.д.).

11 Сборка под сварку

11.1 Общие требования

11.1.1 При выполнении сборки должны соблюдаться следующие требования:

- прихватки должны выполняться теми же электродами или сварочной проволокой, которые применяются для сварки данной стали;

- при сборке под автоматическую сварку прихватки рекомендуется располагать со стороны, противоположной первому проходу, если по условиям сборки прихватки необходимо со стороны наложения первого слоя, то сварку следует производить с расчетом переплавления прихватки;

- наложение прихваток на пересечении сварных швов не допускается;

- не допускается наличие на прихватках пор, подрезов, наплывов. Дефектные участки должны удаляться;

- перед сваркой прихватки и кромки свариваемых элементов должны быть тщательно зачищены от брызг, шлака и загрязнений;

- при выполнении продольных сварных швов обязательно следует применять технологические пластины для вывода на них начального и конечного участков шва длиной 40-50 мм. Рекомендуемый размер пластин 100×100 мм.

11.1.2 При сборке деталей и сборочных единиц должны быть предусмотрены приспособления (струбцины, прижимы, упоры, домкрата и прочие), обеспечивающие их качественное изготовление.

11.1.3 Сборка деталей под сварку должна обеспечивать правильное фиксированное расположение деталей, а также свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

11.1.4 Швы приварки временных технологических деталей следует располагать от кромки стыка на расстоянии не менее 70 мм для кольцевых и продольных стыков обечаек диаметром не менее 1000 мм, для остальных стыков - на расстоянии не менее 30 мм.

11.1.5 Величина зазоров в стыке должна соответствовать требованиям ГОСТ 8713, ГОСТ 5264, ГОСТ 14771, ГОСТ 16037 или чертежа. Допускаемые отклонения размеров конструктивных элементов приведены в таблицах раздела 12 и таблице 11.1.

Примечание - Размеры, не указанные в СТО, должны соответствовать требованиям стандартов.

Таблица 11.1 - Зазоры при сборке патрубков с корпусом или днищем

|

Диаметр отверстия, мм |

От 30 до 50 |

Св. 50 до 80 |

Св. 80 до 120 |

Св. 120 до 180 |

Св. 180 до 250 |

Св. 250 до 315 |

Св. 315 до 400 |

Св. 400 до 500 |

Св. 500 до 630 |

Св. 630 |

|

Зазор в стыке, мм |

1,5+1,2 |

1,5+1,5 |

1,5+1,7 |

1,5+2,0 |

1,5+2,3 |

1,0+2,6 |

1,0+2,8 |

1,0+3,0 |

0,5+3,5 |

0,5+4,0 |

11.1.6 Допуски на овальность обечаек, совместный увод кромок (угловатость) в продольных и кольцевых швах, смещение кромок в стыковых соединениях должны соответствовать требованиям раздела 6 ГОСТ Р 52630, раздела 3 ОСТ 26.291.

Вопрос о расширении указанных допусков смещения кромок может ставиться лишь при гарантированном обеспечении прочности сосуда.

11.1.7 В сварных стыках между элементами разной толщины необходимо предусматривать плавный переход от одного элемента к другому с помощью постепенного утонения более толстого листа.

11.1.8 Сборка конструкций под сварку должна производиться по технологическому процессу, который может разрабатываться и выпускаться в виде самостоятельного документа или совместно с технологическим процессом на сварку. В технологическом процессе на сборку должен быть указан порядок сборки, способ крепления деталей, методы контроля сборки и другие необходимые технологические операции.

11.1.9 Перед прихваткой необходимо проверить правильность установленного зазора между кромками, смещение кромок и наличие плавного перехода при разной толщине свариваемых листов в соответствии с требованиями НД, чертежа или технологического процесса на сборку.

11.1.10 Расположение, размер и количество прихваток указываются в единичном технологическом процессе и обуславливаются толщиной и размерами соединяемых деталей, см. п. 3.4.4 ОСТ 26.260.3.

11.1.11 При сборке штуцеров с корпусом или днищем рекомендуется установить технологические планки, количество которых определяет технологический процесс сборки изготавливаемого изделия.

11.1.12 Количество прихваток, технологических планок, их размер, а также тип сварного соединения при сборке кольцевых стыков под автоматическую сварку, в зависимости от толщины металла и диаметра обечайки (патрубка) указывают в технологическом процессе сборки на изготавливаемое изделие. Количество прихваток и скрепляющих планок должно быть подтверждено расчетом на прочность.

11.1.13 Удаление временных технологических планок следует производить по их металлу пневмозубилом, кислородной, плазменной или воздушно-дуговой резкой. При этом необходимо оставлять технологический припуск 3-5 мм. Технологический припуск удаляют шлифмашинкой, а места удаления контролируют внешним осмотром.

При изготовлении сосудов из углеродистых и низколегированных сталей толщиной 120 мм и более, а также сосудов, работающих в средах, вызывающих коррозионное растрескивание металла, места удаления временных технологических креплений контролируются цветной дефектоскопией.

Вырывы основного металла в при удалении временных креплений не допускаются.

11.2 Сборка продольных стыков обечаек и патрубков под автоматическую сварку под флюсом

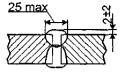

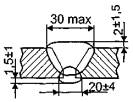

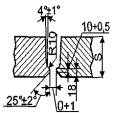

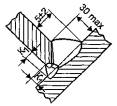

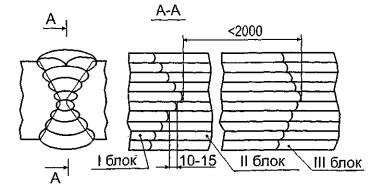

11.2.1 Сборку продольного стыка обечайки или патрубка под автоматическую сварку под флюсом производить согласно рисунку 11.1 совместно с образцом-свидетелем, если последний предусмотрен техническими требованиями.

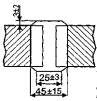

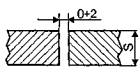

11.2.3 Размеры вводных и выводных планок приведены на рисунке 11.1; толщина вводных и выводных планок должна соответствовать толщине свариваемых деталей. На каждой планке снять фаску под сварку газовым резаком с последующей зачисткой шлифмашинкой согласно рисунку 11.1.

11.2.4 Выводные планки должны быть установлены в одной плоскости со свариваемыми деталями и плотно прилегать к их краям. Допуски на точность установки выводных планок такие же, как и при сборке элементов под сварку.

Количество и размеры скрепляющих планок приводят в технологическом процессе на сборку деталей под сварку.

11.2.5 Размеры пластин для образца-свидетеля в зависимости от толщины металла приведены в таблице 11.2. Требования к установке сварного образца такие же, как к сборке стыка.

11.2.6 После удаления вводных и выводных планок следует восстановить разделку кромок на строганных обечайках путем зачистки шлифмашинкой, при необходимости подварить.

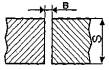

Таблица 11.2 - Размеры пластин для образцов-свидетелей

|

Толщина металла, S, мм |

Размеры пластин, мм |

|

Не более 70 |

150+5×450±5×S |

|

Свыше 70 до 90 |

200+5×450±5×S |

|

Свыше 90 до 150 |

250+5×450±5×S |

|

Свыше 150 до 200 |

300+5×450±5×S |

11.3 Сборка продольных стыков заготовок днищ под автоматическую сварку под флюсом

11.3.1 Сборку продольного стыка заготовки днища под автоматическую сварку под флюсом производить согласно рисунку 11.1 совместно с образцом-свидетелем, если последний предусмотрен техническими требованиями.

Установку скрепляющих планок на заготовках днищ диаметром менее 2000 мм толщиной менее 40 мм допускается не производить.

11.3.2 Величина прогиба свариваемых кромок заготовок днищ на ширине 150 - 180 мм от края кромки не должна превышать 2 мм на длине (1000±5) мм, но не более 3 мм на всей длине.

11.3.3 Размеры вводных и выводных планок приведены на рисунке 11.1, размеры и количество скрепляющих планок указывают в технологическом процессе сборки (заготовки), толщина вводных и выводных планок должна соответствовать толщине свариваемой детали. На каждой вводной и выводной планке снять фаску под сварку газовым резаком с последующей зачисткой шлифмашинкой.

11.3.4 Размеры пластин для образца-свидетеля в зависимости от толщины приведены в таблице 11.2

11.4 Сборка кольцевых стыков под комбинированную и автоматическую сварку под флюсом со скосом кромок

11.4.1 Перед сваркой кольцевого стыка прихватки, брызги металла, должны быть зачищены шлифмашинкой; при сборке кольцевого стыка под комбинированную сварку усиления продольных швов должны быть зачищены заподлицо с основным металлом на ширину хода ползунов шлифмашинкой.

Для строганных по периметру обечаек на привариваемых к обечайке планках (образце-свидетеле) снять фаску газовым резаком

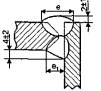

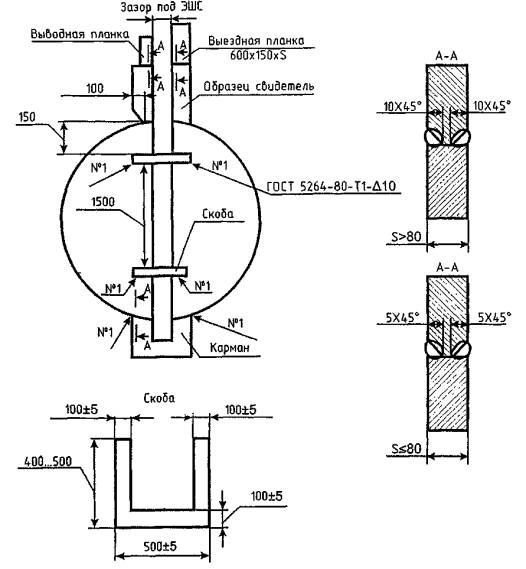

Рисунок 11.1 - Сборка продольных стыков под автоматическую сварку под флюсом

11.4.2 Сборку под сварку кольцевого стыка производят при помощи скрепляющих технологических планок и прихваток. Количество прихваток, скрепляющих планок, их размер, а также тип сварного соединения при их приварке в зависимости от толщины металла и диаметра обечайки (патрубка) указывают в технологическом процессе сборки на изготавливаемое изделие. Размеры и расположение прихваток должны соответствовать требованиям п. 11.1.10 настоящего стандарта; количество скрепляющих планок для выполнения сборочных и транспортировочных работ рассчитывают в соответствии с методикой, приведенной в РД 26.260.225, Приложение Г, для каждого конкретного случая.

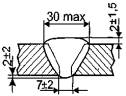

11.5 Сборка продольных стыков обечаек под электрошлаковую сварку

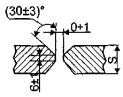

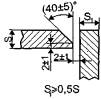

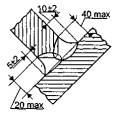

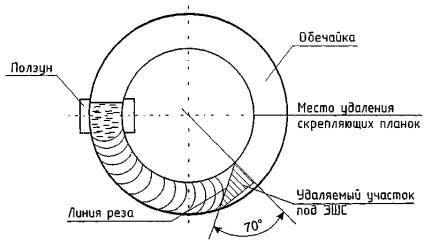

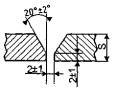

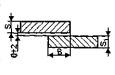

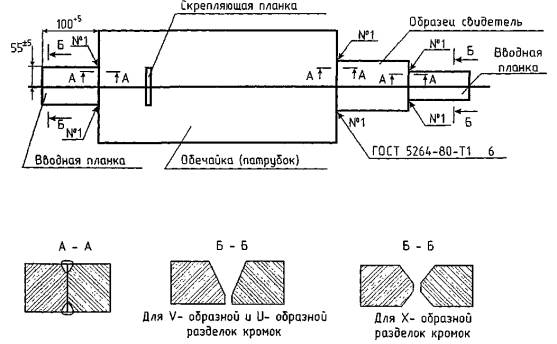

11.5.1 При сборке под ЭШС кромки продольных стыков обечаек диаметром менее 2000 мм должны иметь после вальцовки прямые участки шириной не менее (1,5-2)S на сторону с обеспечением плавного перехода от прямого к изогнутому участку согласно рисунку 11.2.

11.5.2 В верхней части продольного стыка при длине его более (2000±2) мм зазор в стыке должен быть увеличен на 2-3 мм на каждый метр длины стыка.

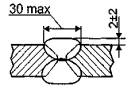

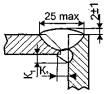

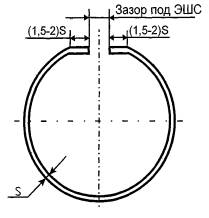

11.5.3 Сборку под сварку продольного стыка обечайки выполнять согласно рисунку 11.3 совместно с образцом-свидетелем, если последний предусмотрен техническими требованиями.

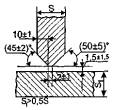

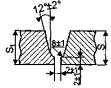

Рисунок 11.2 - Подготовка кромок обечайки под ЭШС

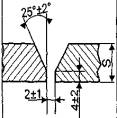

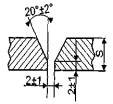

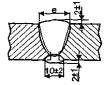

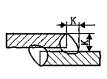

Размеры кармана, скрепляющих и выводных планок приведены на рисунке 11.3. Толщина кармана и выводных планок должна соответствовать толщине свариваемой детали, толщина скрепляющей планки - 16-20 мм.

На кармане, выводной планке и образце-свидетеле снять фаску с двух сторон (при толщине свариваемого металла не более 80 мм (5±1)×(45±2)°, при толщине свариваемого металла свыше 80 мм - (10±1)×(45±2)° газовым резаком с последующей зачисткой шлифмашинкой согласно рисунку 11.3.

Размеры пластин для образца-свидетеля в зависимости от толщины металла приведены в таблице 11.2.

11.5.4 Сварные швы приварки временных технологических деталей и образца-свидетеля должны быть зачищены заподлицо с основным металлом в местах хода ползунов.

Рисунок 11.3 - Сборка продольного стыка обечайки с образцом-свидетелем под ЭШС

11.6 Сборка продольных стыков заготовок днищ под электрошлаковую сварку

11.6.1 На сборку должны поступать заготовки днищ, вырезанные вместе с образцом-свидетелем при условии, что он предусмотрен техническими требованиями на изготовление сосуда. В случае подачи на сборку заготовки днища без образца-свидетеля, последний должен быть установлен и приварен.

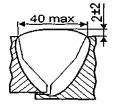

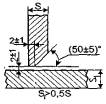

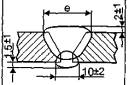

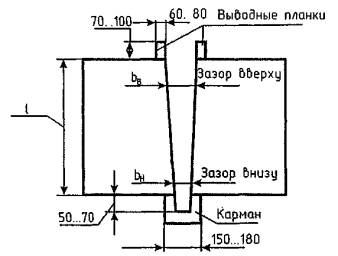

11.6.2 Сборку продольного стыка заготовки днища выполнять согласно рисункам 11.4 и 11.5.

11.6.3 Величина прогиба свариваемых кромок заготовок днищ на ширине (100±5) мм от кромки не должна превышать 2 мм на длине (1000±5) мм, но не более 3 мм на всей длине заготовки.

11.6.4 В верхней части продольного стыка, в случае, когда его длина превышает (2000±5) мм, зазор в стыке должен быть увеличен на 2 - 3 мм на каждый метр длины стыка (рисунок 11.4).

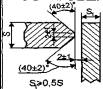

Рисунок 11.4 - Сборка продольного стыка заготовки днища без образца-свидетеля под ЭШС

11.6.5 Размеры кармана и выводных планок приведены на рисунке 11.3, других временных технологических деталей - на рисунке 11.5. Толщина кармана и выездной планки должна соответствовать толщине свариваемой детали, толщина скобы - не менее 50 мм.

Первую скобу устанавливают на расстоянии (150 ±5) мм от верхней кромки стыка, последующие - через каждые (1500 ±5) мм длины стыка.

11.6.6 Размеры пластин для образца-свидетеля в зависимости от толщины металла приведены в таблице 11.2. В случае, когда заготовка днища вырезана совместно с образцом-свидетелем, следует выполнить газовой резкой надрез у основания образца-свидетеля на глубину 100 мм согласно рисунку 11.5.

11.6.7 Сварные швы приварки временных технологических деталей и образца-свидетеля должны быть зачищены заподлицо с основным металлом в местах хода ползунов.

11.7 Сборка продольных стыков под ручную дуговую сварку и сварку в защитных газах

11.7.1 Сборку продольных стыков обечаек, патрубков и плоских заготовок под ручную дуговую сварку в защитных газах производить согласно рисунку 11.1 совместно с образцом-свидетелем, если последний предусмотрен техническими требованиями.

11.7.2 Прихватки на продольных сварных стыках выполняются в соответствии с требованиями п. 3.4.4 ОСТ 26.260.3.

Рисунок 11.5- Сборка продольного стыка заготовки днища с образцом-свидетелем под ЭШС

12 Технологические указания по сварке

12.1 Общие требования

12.1.1 При выборе вида сварки следует предусматривать применение её механизированных способов как наиболее экономичных и эффективных. Целесообразность применения автоматической сварки следует определять в каждом конкретном случае в зависимости от серийности изделий, наличия оснастки и других условий.

12.1.2 Криволинейные швы или швы малой протяженности, выполнение которых автоматической сваркой невозможно или нерационально, рекомендуется производить полуавтоматической сваркой в защитных газах или РДС.

12.1.3 В экономически оправданных случаях, для уменьшения цикла изготовления изделий, рекомендуется для сварки продольных швов изделий толщиной свыше 24 мм и для кольцевых швов толщиной свыше 40 мм применять ЭШС.

Примечание. Допускается комбинированное сочетание различных способов сварки в сварном соединении с учетом требований к сварочным материалам по условиям их применения, см. таблицы 7.1-7.4.

12.1.4 Заготовки, детали и сборочные единицы, подлежащие сварке, должны быть приняты ОТК, и иметь заверенную клеймом ОТК маркировку, позволяющую установить марку материала, номер плавки, я при необходимости, и номер листа.

12.1.5 При сварке углеродистых и низколегированных сталей необходимо соблюдать следующие требования:

- режимы сварки проверяют на пробных пластинах той же толщины и той же марки стали, что и свариваемые детали;

- при многопроходной сварке не допускается совмещение кратеров в одном сечении (участке). Корневой валик рекомендуется выполнять выпуклым;

- при многопроходной автоматической сварке под флюсом и РДС наложение каждого последующего прохода производится после тщательной зачистки предыдущего от шлака и окалины. При сварке в защитных газах (в СО2, Аr+СО2) зачистка производится после заварки 3-4 слоя. Возобновлять сварку после перерыва необходимо с перекрытием кратера предыдущего валика, а зажигание дуги производить на расстоянии 10-15 мм от кратера ранее выполненного шва;

- при двухсторонней полуавтоматической и ручной сварке первый проход рекомендуется выполнять со стороны, противоположной прихваткам. В случае удаления корня шва прихватки тоже удаляют. Если по условиям сборки прихватки необходимо ставить со стороны наложения первого слоя, то сварку рекомендуется производить только по качественно выполненным прихваткам;

- по окончании сварки металл шва и прилегающие к нему участки должны быть зачищены от шлака и брызг;

- при получении прожогов вытекший металл следует удалить любым способом: механическим или воздушно-дуговой строжкой;

- зажигание сварочной дуги при ручной и полуавтоматической сварке вне разделки не допускается. Выводить кратер на основной металл запрещается.

12.1.6 Сварка должна производиться согласно специальному технологическому процессу, разработанному в соответствии с требованиями чертежа, действующих НД и настоящего СТО.

12.1.7 Сварку больших толщин, а также приварку арматуры, выборку корня шва, исправление дефектов при глубине их залегания более 8 мм следует производить с предварительным подогревом в соответствии с таблицей 12.1.

Таблица 12.1 - Температура подогрева при сварке углеродистых и низколегированных сталей

Марка стали |

Толщина металла в месте сварки, мм |

Температура подогрева, °С |

Время перерыва между сваркой и термообработкой |

|

ВСт3кп, ВСт3сп, ВСт3пс, ВСт3Гпс, 18Гпс, 10, 15, 20, 15К, 16К, 18К,20К, 22К, 25Л |

Свыше 100 мм |

100-150 |

Не ограничено |

|

16ГС, 17ГС, 17Г1С, 32, 09ХГ2НАБЧ, 10ХСНД, Д32, Д40, 09Г2С, 10Г2, 10Г2С1, 09Г2СЮЧ |

Свыше 50 мм |

150-200 |

|

|

20ЮЧ, 20КА, 15Г2СФ; 10Г2ФБ; 16Г2АФ; 09Г2ФБ; 09Г2БТ; 16ГНМА |

Свыше 36 мм |

Контроль температуры подогрева, если нет специальных требований, осуществлять не реже 1 раза в 30 минут на расстоянии 20-30 мм от кромки стыка (сварного шва). Контроль температуры подогрева производится в присутствии представителя ОТК, а результаты его заносятся в технологический паспорт изделия.

Примечание - В случае приварки арматуры учитывают номинальную толщину стенки днища, корпуса или их элементов.

12.1.8 В процессе сварки изделий технолог цеха, мастер, работники ОТК должны осуществлять периодический контроль за соблюдением технологического процесса.

12.1.9 В случае необходимости применения сварочных проволок диаметрами, отличными от приведенных в таблицах 12.4, 12.6-12.11, при пересчете скорости подачи проволоки для новых режимов сварки рекомендуется использовать следующую зависимость:

![]() (l)

(l)

где:

Vппд - скорость подачи проволоки рекомендуемого диаметра, м/ч;

Vппд1 - скорость подачи проволоки, диаметр которой намечен к применению, м/ч;

d - диаметр проволоки, рекомендуемый таблицами режимов, мм;

d1 - диаметр проволоки, намеченный к применению, мм;

Fd - площадь сечения проволоки d, мм2;

Fd1 - площадь сечения проволоки d1, мм2.

Для сохранения заданных глубин провара и сечения шва новую скорость подачи проволоки, рассчитанную по приведенной формуле, в зависимости от уменьшения или увеличения диаметра проволоки необходимо соответственно уменьшить или увеличить на 10-15% с целью компенсации влияния плотности тока.

12.1.10 Вылет электродной проволоки при дуговой сварке рекомендуется устанавливать в зависимости от ее диаметра по таблице 12.2.

12.1.11 Во избежание больших сварочных, напряжений в первую очередь рекомендуется выполнять стыковые швы в свободном для деформации состоянии, затем остальные стыковые швы и в последнюю очередь - угловые.

Таблица 12.2 - Зависимость вылета электродной проволоки от её диаметра

|

Диаметр проволоки, мм |

Вылет проволоки, мм |

|

1,2 |

8-12 |

|

1,6 |

12-18 |

|

2,0 |

15-25 |

|

3,0 |

30-35 |

|

4,0 |

30-40 |

|

5,0 |

35-40 |

|

6,0 |

45-60 |

12.2 Ручная дуговая сварка

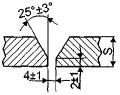

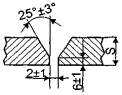

12.2.1 Выбор формы подготовки кромок производится в зависимости от толщины свариваемого металла в соответствии с требованиями ГОСТ 5264, ГОСТ 16037, ГОСТ 11534, действующих НД и настоящего стандарта.

12.2.2 Сварные швы со скосом одной кромки (типа С8, С15 и др.) рекомендуется применять при сварке горизонтальных швов на вертикальной плоскости.

12.2.3 Род тока, полярность и режимы сварки приводятся на упаковке электродов.

12.2.4 При сварке в вертикальном и потолочном положениях величину сварочного тока рекомендуется снижать на 10-20 и 15-30%, соответственно, по сравнению со значениями тока для нижнего положения.

12.2.5 При двухсторонней сварке с разделкой кромок аппаратов, подведомственных Ростехнадзору, с толщиной стенки более 4 мм, выполнение шва с обратной стороны для обеспечения провара производится после удаления корня шва.

12.2.6 При односторонней сварке деталей и узлов, работающих под давлением, корень шва должен быть выполнен аргонодуговой сваркой неплавящимся электродом. Применение ручной дуговой сварки допускается в технически обоснованных случаях.

12.2.7 При односторонней сварке трубопроводов допускается применение РДС для заварки корня шва с использованием предназначенных для этой цели специальных электродов: АНО-ТМ; АНО-ТМ/Н и других.

12.2.8 Однопроходная сварка швов длиной до 300 мм выполняется от начала до конца на проход; швов длиной свыше 300 мм - от середины к краям или обратноступенчатым способом. Длина каждой ступени (участка) при сварке обратноступенчатым способом должна быть 100-300 мм.

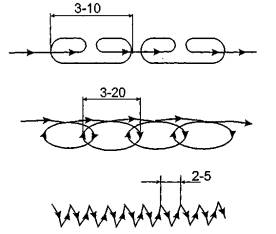

12.2.9 При многослойной сварке продольных и кольцевых стыков применяются следующие способы выполнения швов: блоками; каскадом; горкой.

12.2.10 При многослойной сварке диаметр электрода выбирается в зависимости от толщины свариваемого металла и номера прохода. Для первого прохода рекомендуется применение электродов диаметром не более 3 мм, для последующих - 4-5 мм.

12.2.11 Многослойные швы могут иметь равное количество слоев и проходов или отдельные слои могут быть выполнены в два и более проходов. Рекомендуемое среднее поперечное сечение валика 30-35 мм2.

12.2.12 Швы угловых и тавровых соединений выполняют в один проход, если катет шва не более 8 мм, и в два или более прохода, если катет шва превышает 8 мм.

12.2.13 При ручной дуговой сварке угловых, тавровых или нахлесточных соединений поверхностные швы рекомендуется выполнять без колебаний электрода. Ширина валика для электрода диаметром 4 мм должна быть не более 7-9 мм, каждый последующий валик должен перекрывать предыдущий на 30-40% его ширины.

12.3 Автоматическая сварка под флюсом

12.3.1. Конструктивные элементы подготовленных кромок и выполненного сварного шва должны соответствовать требованиям ГОСТ 8713, ГОСТ 11533 настоящего стандарта или чертежа. Рекомендуемые режимы автоматической сварки под флюсом, в зависимости от толщины и разделки кромок под сварку, приведены в таблице 12.3.

Контроль режимов сварки осуществляют мастер цеха и представитель БТК, снимая показания приборов, размещенных на автоматических установках.

Автоматическая сварка под флюсом выполняется на постоянном токе обратной полярности или переменном токе.

12.3.2 Автоматическую сварку под флюсом сварных соединений без скоса кромок рекомендуется применять при толщине стенки до 20 мм, а при толщине стенки от 20 мм и выше рекомендуется применять швы с V-образной или Х-образной разделкой кромок.