ГОСТ Р 51685-2000

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Государственным унитарным предприятием «Всероссийский научно-исследовательский институт железнодорожного транспорта МПС РФ», Государственным научным центром Российской Федерации ОАО «Уральский институт металлов», ОАО «Нижнетагильский металлургический комбинат», ОАО «Кузнецкий металлургический комбинат»

ВНЕСЕН Техническим комитетом по стандартизации ТК 367 «Чугун, прокат и металлоизделия»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 18 декабря 2000 г. № 378-ст

3 ВВЕДЕН ВПЕРВЫЕ

4 ИЗДАНИЕ (март 2002 г.) с Поправкой (ИУС 9-2001)

СОДЕРЖАНИЕ

|

9 Транспортирование и хранение ПРИЛОЖЕНИЕ А Размеры рельсов, используемые для построения прокатных калибров |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНЫЕ

Общие технические условия

Railway rails.

General specifications

Дата введения 2001-07-01

1 Область применения

Настоящий стандарт распространяется на железнодорожные рельсы, предназначенные для звеньевого и бесстыкового пути железных дорог и для производства стрелочных переводов.

Выполнение требований, установленных в пунктах 5.6 (подпункты 5.6.1-5.6.3); 5.7; 6.2-6.8; 6.10-6.12 настоящего стандарта, обеспечивает соблюдение требований безопасности, установленных нормативно-правовыми актами Российской Федерации в сфере технического регулирования на железнодорожном транспорте.

(Измененная редакция. Изм. № 1, 2)

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, стать и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8233-56 Сталь. Эталоны микроструктуры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 30415-96 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

ГОСТ Р 8.563-96 Государственная система обеспечения единства измерений. Методики выполнения измерений

ГОСТ Р 50542-93 Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения

(Измененная редакция. Изм. № 2)

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1. плавка: Объем стали, выплавляемой единовременно в сталеплавильном агрегате (мартеновской печи, кислородном конвертере или электропечи). При выплавке стали в печах большой емкости и ее разливке в два или более ковшей, каждый ковш считают самостоятельной плавкой. Отдельные ковши одной плавки называются смежными плавками.

3.2. серия плавок: Ряд плавок стали одной марки, разливаемых непрерывно через один промежуточный ковш способом «плавка на плавку».

3.3. партия: Рельсы одного типа, одной или нескольких плавок, одного режима термической обработки (для термоупрочненных рельсов), одновременно предъявляемые к приемке в количестве не более 100 шт.

3.4. контрольный рельс: Рельс, отбираемый для приемосдаточных испытаний. Контрольными являются рельсы, прокатанные из слитков, соответствующие подусадочной (головной) и донной части слитков, и рельсы, прокатанные из непрерывно-литых заготовок, соответствующие началу и концу разливки одной или серии плавок. Обозначение и маркировка контрольных рельсов по 6.19.2.2.

Остальные термины, применяемые в настоящем стандарте, и их определения установлены ГОСТ Р 50542.

4 Классификация

4.1. Рельсы подразделяют:

по типам:

Р50,

Р65,

Р65К (для наружных нитей кривых участков пути),

Р75;

по категориям качества:

В - рельсы термоупрочненные высшего качества,

T1, T2 - рельсы термоупрочненные,

Н - рельсы нетермоупрочненные;

по наличию болтовых отверстий:

с отверстиями на обоих концах,

без отверстий;

по способу выплавки стали:

М - из мартеновской стали,

К - из конвертерной стали,

Э - из электростали;

по виду исходных заготовок:

из слитков,

из непрерывно-литых заготовок (НЛЗ);

по способу противофлокенной обработки:

из вакуумированной стали,

прошедшие контролируемое охлаждение,

прошедшие изотермическую выдержку.

5 Конструкция и размеры

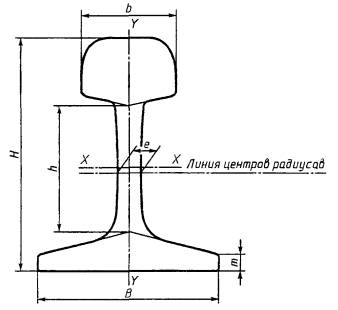

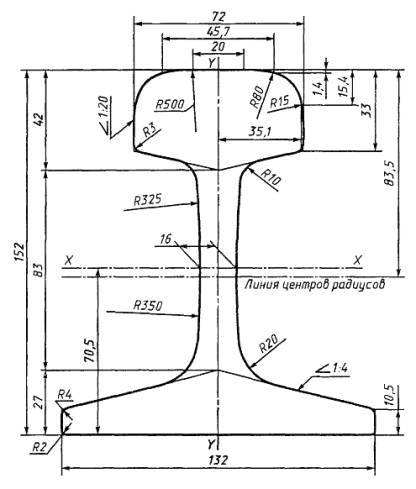

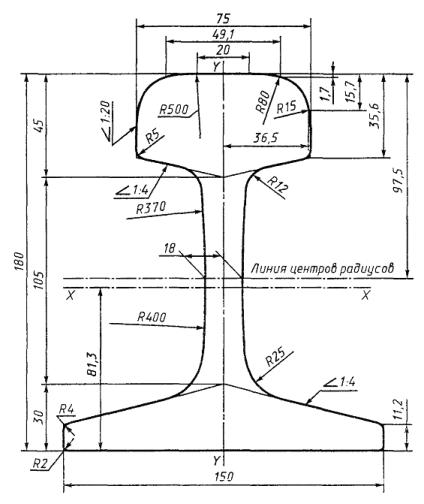

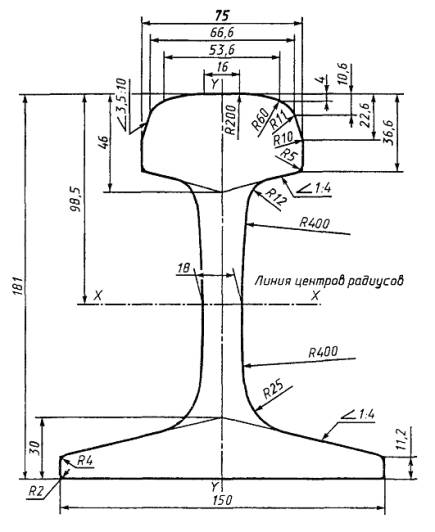

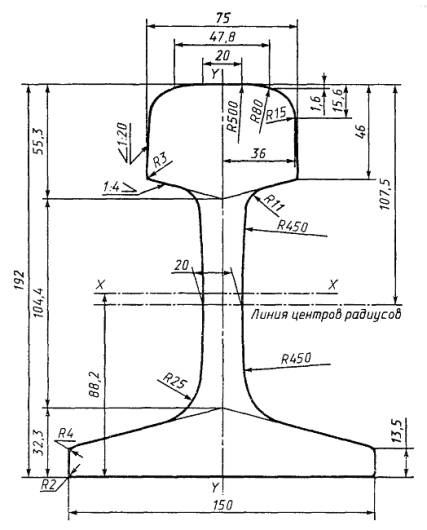

5.1. Форма и основные (контролируемые) размеры поперечного сечения рельсов должны соответствовать приведенным на рисунке 1 и в таблице 1. Допускаемые отклонения контролируемых размеров и формы поперечного сечения рельсов должны соответствовать значениям, указанным в таблице 2.

Рисунок 1 - Основные размеры поперечного сечения рельса

Таблица 1

В миллиметрах

|

Значение размера для типа рельса |

||||

|

Р50 |

Р65 |

Р65К |

Р75 |

|

|

Высота рельса Н |

152 |

180 |

181 |

192 |

|

Высота шейки h |

83 |

105 |

105 |

104,4 |

|

Ширина головки b |

72 |

75 |

75 |

75 |

|

Ширина подошвы В |

132 |

150 |

150 |

150 |

|

Толщина шейки е |

16 |

18 |

18 |

20 |

|

Высота пера т |

10,5 |

11,2 |

11,2 |

13,5 |

Таблица 2

В миллиметрах

|

Допускаемое отклонение размера и формы поперечного сечения для типа и категории рельса |

|||||||||||

|

Р50 |

Р65, Р75 |

Р65К |

|||||||||

|

B |

T1, T2, Н |

В |

Т1, Т2, Н |

В |

T1, T2, Н |

||||||

|

Ширина головки b |

± 0,4 |

± 0,5 |

± 0,4 |

± 0,5 |

± 0,4 |

± 0,5 |

|||||

|

Ширина подошвы В |

± 0,8 |

± 1,0 |

± 0,8 |

+ 1,0 |

± 0,8 |

+ 1,0 |

|||||

|

Толщина шейки е |

± 0,4 |

+ 0,8 |

± 0,4 |

+ 0,8 |

± 0,4 |

+ 0,8 |

|||||

|

Высота рельса Н |

+ 0,6 |

+ 0,8 |

± 0,6 |

± 0,8 |

± 0,6 |

+ 1,3 |

|||||

|

Высота пера т |

± 0,5 |

+ 1,0 |

± 0,5 |

+ 1,0 |

± 0,5 |

± 1,0 |

|||||

|

Высота шейки рельса h |

+ 0,3 |

+ 0,3 |

|||||||||

|

Отклонение формы поверхности катания головки от номинальной (по оси симметрии) |

± 0,3 |

± 0,5 |

± 0,3 |

± 0,5 |

Не нормируется |

||||||

|

Выпуклость подошвы (равномерная) |

0,3 |

0,5 |

0,3 |

0,5 |

0,3 |

0,5 |

|||||

|

Вогнутость подошвы |

Не допускается |

||||||||||

|

Отклонение профиля от симметричности (асимметричность) |

± 1,0 |

± 1,2 |

± 1,0 |

± 1,3 |

± 1,0 |

± 1,3 |

|||||

Размеры рельсов, используемые для построения прокатных калибров и не контролируемые на готовых рельсах, установлены в приложении А.

(Поправка).

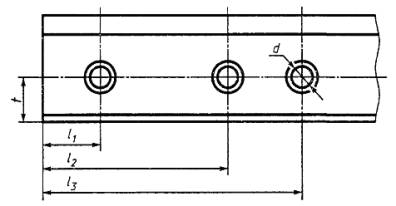

5.2. Расположение, количество и диаметр болтовых отверстий в шейке на концах рельсов должны соответствовать приведенным на рисунке 2 и в таблице 3.

По согласованию сторон рельсы могут быть изготовлены с другим расположением, количеством и диаметром болтовых отверстий.

Рисунок 2 - Расположение болтовых отверстий

Таблица 3

Размеры в миллиметрах

|

Значение размера |

Допускаемое отклонение для рельса категории |

||||||

|

d |

t |

l1 |

l2 |

l3 |

В |

T1, T2, Н |

|

|

Р50 |

34 |

68,5 |

66 |

216 |

356 |

± 0,8 |

± 1,0 |

|

Р65, Р65К |

36 |

78,5 |

96 |

316 |

446 |

||

|

Р75 |

36 |

80,4 |

96 |

316 |

446 |

||

|

Примечание - Размер t приведен для настройки сверлильных агрегатов; на готовых рельсах его не контролируют. |

|||||||

5.3. Болтовые отверстия должны быть перпендикулярны к вертикальной продольной плоскости рельса.

На кромках болтовых отверстий должна быть фаска шириной от 1,5 до 3,0 мм под углом около 45 °.

5.4. Длина и допускаемые отклонения длины рельсов должны соответствовать приведенным в таблице 4.

Таблица 4

|

Допускаемое отклонение длины рельса, мм, для категории |

Наличие болтовых отверстий |

||||

|

В |

Т1 |

Т2 |

Н |

||

|

25,00 |

± 10 |

± 20 |

Без отверстий |

||

|

25,00 |

± 4 |

± 9 |

± 15 |

± 6 |

С отверстиями |

|

12,52 |

± 7 |

± 10 |

|||

|

Примечание - Длина рельсов установлена для условий измерения на приемочном стеллаже предприятия-изготовителя. |

|||||

По согласованию сторон рельсы изготовляют другой длины.

5.5. Косина торцов не должна быть более, мм:

0,5 - для рельсов категории В;

1,0 - для рельсов категорий T1, T2 и Н.

1/2500 длины рельса категории В;

1/2200 длины рельса категорий T1, T2 и Н.

0,3 и 0,5 - для рельса категории В;

0,6 и 0,8 - для рельса категорий T1, T2 и Н.

5.6.3. Отклонения концов рельсов от прямолинейности в вертикальной и горизонтальной плоскостях на базовой длине 1,5 м не должны превышать значений, указанных в таблице 5.

Таблица 5

|

Отклонение от прямолинейности рельса, мм, не более, для категории |

||||

|

В |

Т1 |

Т2 |

Н |

|

|

Вверх (по хорде) |

0,5 |

0,7 |

0,8 |

0,8 |

|

Вниз (по касательной) |

Не допускается |

0,2 |

0,2 |

0,2 |

|

По горизонтали (по хорде) |

0,5 |

0,5 |

1,0 |

0,5 |

5.7. Скручивание рельсов не должно превышать:

1/25000 длины рельса категории В;

1/10000 длины рельса категорий T1, T2 и Н.

5.8. Расчетные параметры конструкции рельсов приведены в приложении Б.

5.9. Схема и примеры условного обозначения рельсов:

Примеры условного обозначения рельсов:

типа Р65, категории Т1 из стали марки М76Т, длиной 25 м с тремя болтовыми отверстиями на обоих концах рельса:

Рельс Р65-Т1-М76Т-25-3/2 ГОСТ Р 51685-2000

типа Р75, категории Т2, из стали марки Э76Ф, длиной 25 м с двумя болтовыми отверстиями на одном конце рельса:

Рельс Р75-Т2-Э76Ф-25-2/1 ГОСТ Р 51685-2000

типа Р65, категории Н, из стали марки М76, длиной 12,5 м, без болтовых отверстий:

Рельс Р65-Н-М76-12,5-0 ГОСТ Р 51685-2000

типа Р65, категории В, из стали марки К78ХСФ длиной 25 м, с тремя болтовыми отверстиями на одном конце рельса:

Рельс Р65-В-К78ХСФ-25-3/1 ГОСТ Р 51685-2000

6 Технические требования

6.1. Рельсы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

6.2. Рельсы изготовляют из спокойной стали мартеновского, конверторного или электропечного производства подвергнутой внепечной обработке и вакуумированию.

Химический состав стали, определяемый по ковшевой пробе, должен соответствовать указанному в таблице 6.

(Измененная редакция. Изм. № 2)

Таблица 6 - Химический состав стали

|

Тип рельса |

Марка стали |

Массовая доля элементов, % |

||||||||

|

Углерод |

Марганец |

Кремний |

Ванадий |

Титан |

Хром |

Фосфор |

Сера |

Алюминий |

||

|

не более |

||||||||||

|

Р50, Р65, Р75 |

К78ХСФ Э78ХСФ |

0,74 - 0,82 |

0,75 - 1,15 |

0,40 - 0,80 |

0,05 - 0,15 |

- |

0,40 - 0,60 |

0,025 |

0,025 |

0,005 |

|

М76Ф |

0,71 - 0,82 |

0,25 - 0,60 |

0,03 - 0,15 |

- |

0,035 |

0,040 |

0,020 |

|||

|

К76Ф |

0,025 |

0,025 |

||||||||

|

Э76Ф |

0,025 |

0,025 |

||||||||

|

М76Т |

- |

0,007 - 0,025 |

0,035 |

0.040 |

||||||

|

К76Т |

0,025 |

0,025 |

||||||||

|

Э76Т |

0,025 |

0.025 |

||||||||

|

М76 |

- |

0,035 |

0,040 |

0,025 |

||||||

|

К76 |

0,025 |

0,025 |

||||||||

|

Э76 |

0,025 |

0.025 |

||||||||

|

Р65К |

К86Ф Э86Ф |

0,83 - 0,90 |

0,03 - 0,15 |

Не более 0,30 |

0,025 |

0,025 |

0,010 |

|||

|

Примечания 1 В марках стали буквы М, К и Э обозначают способ выплавки стали, цифры - среднюю массовую долю углерода, буквы Ф, С, X, Т -легирование стали ванадием, кремнием, хромом и титаном соответственно. 2 В марках стали, где хром, никель, и медь являются остаточными элементами, массовая доля каждого из них не должна быть более 0,20%, а суммарная массовая доля этих элементов - более 0,50%. Суммарная массовая доля никеля и меди в стали марок К78ХСФ, Э78ХСФ, К86Ф и Э86Ф не должна быть более 0,35%. |

||||||||||

(Поправка).

(Измененная редакция. Изм. № 1)

6.3. В готовых рельсах допускаются отклонения по массовой доле элементов от норм, указанных в таблице 6, %:

углерода.......................... ±0,02

марганца......................... ±0,05

кремния........................... ±0,02

фосфора........................... +0,005

серы................................. +0,005

алюминия....................... +0,005

ванадия........................... +0,02

титана.............................. +0,005

хрома............................... ±0,005.

6.4. Массовая доля кислорода не должна превышать:

0,002 % (20 ppm) - в рельсах категории В;

0,004 % (40 ppm) - в рельсах категорий T1, T2 и Н из конвертерной и электростали.

Примечание - Норма массовой доли кислорода для рельсов категорий Т1, Т2 и Н факультативна.

6.5. В рельсах категории В не допускаются неметаллические включения в виде вытянутых вдоль направления прокатки строчек глинозема и нитридов титана, а также глинозема, сцементированного силикатами. В рельсах категорий T1, T2 и Н длина строчек указанных включений не должна превышать 0,5 мм.

0,5 - для рельсов категории В;

2,0 - для рельсов категории Т1 из конвертерной и электростали;

4,0 - для рельсов категории Т1 из мартеновской стали;

8,0 - для рельсов категории Т2 и Н.

(Измененная редакция. Изм. № 1)

6.6 Технология производства должна обеспечивать отсутствие флокенов в рельсах.

При массовой доле водорода в жидкой стали в промежуточном ковше:

- до 0,00020 % (2,0 ррт) включительно допускается не проводить противофлокенную обработку заготовок и рельсов;

- свыше 0,00020 % (2,0 ррт) до 0,00025 % (2,5 ррт) включительно проведение противофлокенной обработки заготовок или рельсов обязательно;

- свыше 0,00025 % (2,5 ррт) сталь не назначают для производства рельсов.

(Новая редакция. Изм. № 2)

6.7. В рельсах не допускаются расслоения (остатки усадочной раковины и подусадочной рыхлости), внутренние трещины, пятнистая ликвация, темные и светлые корочки, инородные металлические и шлаковые включения.

Место расположения, размер и характер других дефектов макроструктуры должны соответствовать нормам, установленным шкалами макроструктуры рельсов, согласованным с потребителем.

6.8. В термоупрочненных рельсах не допускаются внутренние дефекты, выявляемые при ультразвуковом контроле, превышающие размеры, эквивалентные согласованным с МПС РФ.

6.9. Общая вытяжка при прокатке рельсов должна быть не менее:

35 - при прокатке из слитков;

9,6 - при прокатке из непрерывно-литых заготовок.

Примечание - При прокатке рельсов типа Р75 из непрерывно-литых заготовок общая вытяжка должна быть не менее 7,6.

6.10. Поверхность рельса должна быть без раскатанных загрязнений, трещин, рванин, скворечников, плен, закатов, раковин от окалины, рябизны, подрезов и вмятин, поперечных рисок и царапин.

Вид и максимальное значение параметров допускаемых дефектов поверхности в зависимости от места их расположения и категории рельса приведены в таблице 7.

Таблица 7

|

Наименование параметра дефекта |

Место расположения дефекта и категория рельса |

||||||

|

Поверхность катания |

Средняя треть основания подошвы |

Остальные элементы профиля |

|||||

|

В |

T1, T2, Н |

В |

T1, T2, Н |

В |

Т1, Т2, Н |

||

|

Раскатанные пузыри, волосовины, морщины |

Глубина, мм |

0,4 |

1,0 |

0 |

3 |

0,5 |

1,0 |

|

Длина, м |

0,5 |

1,0 |

0,5 |

1,0 |

0,5 |

1,0 |

|

|

Продольные риски и царапины |

Глубина, мм |

0,4 |

0,5 |

0 |

3 |

0,4 |

0,5 |

|

Примечание - На поверхности шейки рельсов вне зоны сопряжения с накладками допускаются отпечатки высотой не более 5 мм. |

|||||||

На рельсах категорий T1, T2 и Н допускаются:

пологая зачистка дефектов поверхности абразивным инструментом на поверхности головки и на средней трети основания подошвы глубиной не более 0,5 мм, на остальных элементах профиля - глубиной не более 1 мм;

вырубка с зачисткой абразивным инструментом отпечатков на шейке в зоне сопряжения с накладками с соблюдением размеров рельсов и допускаемых по ним отклонений.

На поверхности рельсов, предназначенных для сварки, не допускаются раскатанные пузыри и волосовины на длине менее 100 мм от торцов.

Допускается на кромках торцов рельсов снимать фаски шириной, мм:

до 3 - по контуру головки и шейки;

до 5 - по контуру подошвы.

На термоупрочненных рельсах с болтовыми отверстиями снятие фаски размером 1,5 - 3,0 мм под углом около 45º по верхней и нижним кромкам головки на торцах рельсов обязательно.

(Измененная редакция. Изм. № 1)

6.12. Поверхность болтовых отверстий должна быть без рванин, задиров, винтовых следов от сверления и следов усадки в виде расслоений и трещин.

6.13. Механические свойства рельсов при испытании на растяжение и ударный изгиб должны соответствовать нормам, указанным в таблице 8.

Таблица 8

|

Временное сопротивление, Н/мм2 (кгс/мм2) |

Предел текучести, Н/мм2 (кгс/мм2) |

Относительное удлинение, % |

Относительное сужение, % |

Ударная вязкость KCU, Дж/см2 (кгс∙м/см2) |

|

|

не менее |

|||||

|

В |

1290 (132) |

850 (87) |

12,0 |

35,0 |

15 (1,5) |

|

Т1 |

1180 (120) |

800 (82) |

8,0 |

25,0 |

25 (2,5) |

|

Т2 |

1100 (112) |

750 (76) |

6,0 |

25,0 |

15 (1,5) |

|

Н |

900 (92) |

- |

5,0 |

- |

- |

Примечание - Ударная вязкость рельсов типа Р65К категории Т1 должна быть не менее 20 Дж/см2 (2,0 кгм·м/см2).

(Измененная редакция. Изм. № 1)

6.14 Твердость термоупрочненных рельсов должна соответствовать нормам, указанным в таблице 9.

Таблица 9

НВ

|

Твердость рельса для категории |

|||

|

В |

Т1 |

Т2 |

|

|

На поверхности катания головки |

363 - 401 |

341 - 401 |

321 - 401 |

|

На глубине 10 мм от поверхности катания головки |

Не менее 341 |

Не менее 341 |

Не менее 321 |

|

На глубине 22 мм от поверхности катания головки |

Не менее 321 |

Не менее 300 |

|

|

В шейке и подошве |

Не более 388 |

||

Примечание - Рельсы типа Р65К повышенной твердости на поверхности катания должны иметь твердость от 375 НВ до 415 НВ.

(Измененная редакция. Изм. № 1)

Разность значений твердости на поверхности катания одного рельса не должна превышать 30 НВ.

6.15. При копровых испытаниях проба рельса должна выдерживать удар падающим грузом массой 1000 кг с высоты, указанной в таблице 10, без излома и признаков разрушения.

Таблица 10 - Высота падения груза и температура пробы при копровых испытаниях

|

Температура пробы, ° С |

Высота падения груза, м, для рельса типа |

|||

|

Р50 |

Р65, Р65К |

Р75 |

||

|

В |

- (60 ± 5) |

3,5 |

5,0 |

5,5 |

|

T1, T2 |

3,0 |

4,2 |

4,5 |

|

|

Н |

От 0 до 40 |

6,1 |

7,3 |

8,2 |

6.16. В термоупрочненных рельсах не допускаются остаточные напряжения, приводящие к расхождению паза на торце пробы, мм, более:

2,0 - для рельсов категории В;

2,5 - для рельсов категории Т1;

3,0 - для рельсов категории Т2.

6.17. Микроструктура металла головки термоупрочненных рельсов должна представлять собой мелкодисперсный пластинчатый перлит (троостит или сорбит закалки), допускаются мелкие разрозненные участки феррита. На глубине не более 2 мм от поверхности катания головки допускается наличие бейнита.

(Измененная редакция. Изм. № 1)

6.18. По требованию потребителя поверхность головки рельсов категории Н на концах подвергают термоупрочнению.

Требования к термоупрочненной зоне головки рельсов устанавливают по согласованию сторон.

6.19. Маркировка

6.19.1. На шейке с одной стороны каждого рельса в горячем состоянии выкатывают выпуклую маркировку, содержащую:

обозначение предприятия-изготовителя (например К - Кузнецкий металлургический комбинат, Т - Нижнетагильский металлургический комбинат);

месяц (римскими цифрами) и год изготовления (арабскими цифрами);

тип рельса;

обозначение направления прокатки стрелкой (острие стрелки указывает на передний конец рельса по ходу прокатки).

Маркировочные знаки должны быть высотой от 30 до 40 мм и выступать на 1 - 3 мм с плавным переходом к поверхности шейки.

Допускается дополнительно выкатывать не более четырех знаков в виде выпуклых точек диаметром от 2 до 3 мм, высотой около 1 мм.

Маркировку наносят не менее чем в четырех местах (на рельсах длиной до 12,52 м - не менее чем в двух местах) по длине рельса.

6.19.2. На шейке каждого рельса на той же стороне, где выкатаны выпуклые маркировочные знаки, в горячем состоянии клеймением наносят:

шифр плавки;

условное обозначение контрольных рельсов;

условное обозначение термоупрочненных рельсов.

Маркировочные знаки должны быть высотой около 12 мм и глубиной 0,8 - 1,5 мм. Знаки должны быть четкими, без острых очертаний контуров и вершин. Расстояние между знаками должно быть 20 - 40 мм.

6.19.2.1. Шифр плавки включает:

обозначение способа выплавки для конвертерного (К) и электропечного (Э) производства стали;

условное обозначение стали (X - низколегированной, V - микролегированной ванадием, Т - микролегированной титаном);

обозначение сталеплавильного агрегата и порядковый номер плавки.

Шифр плавки наносят не менее чем в четырех местах по длине рельса (для рельсов длиной до 12,52 м - не менее чем в одном месте), на расстоянии не менее одного метра от торцов.

6.19.2.2. Условное обозначение контрольных рельсов включает:

индекс «1», который наносят на передний конец рельсов, соответствующих подусадочной части слитков и началу непрерывной разливки плавки;

индекс «X», который наносят на задний конец рельсов, соответствующих донной части слитков и концу непрерывной разливки плавки.

Условное обозначение контрольных рельсов наносят на расстоянии 0,7 - 2 м от торца рельса.

6.19.2.3. Условное обозначение термоупрочненных рельсов в виде кольца диаметром 15 - 20 мм и глубиной не более 1 мм наносят на расстоянии не менее 1 м от торца.

У рельсов, прошедших высокий отпуск и сдаваемых как нетермоупрочненные, кольца должны быть удалены пологой зачисткой.

6.19.2.4. Не допускается наносить и исправлять маркировочные знаки в холодном состоянии.

6.19.3. На один из торцов рельса в холодном состоянии клеймением наносят:

шифр плавки в соответствии с 6.19.2.1 - на подошве;

условное обозначение контрольного рельса в соответствии с 6.19.2.2 - на верхней четверти шейки;

знаки закалки концов рельсов (букву К) - на нижней четверти шейки рельса.

6.19.4. На каждый принятый рельс на торец головки наносят приемочные клейма:

ОТК предприятия-изготовителя;

инспекции МПС РФ или другого потребителя по его требованию.

6.19.5. На принятые рельсы наносят маркировку несмываемой краской:

голубого цвета - на рельсах категории В;

фисташкового (светло-зеленого) цвета - на рельсах категории Т1;

желтого цвета - на рельсах категории Т2;

белого цвета - на рельсах категории Н.

Маркировку наносят:

на торце рельса - обведением контура головки с приемочными клеймами;

на поверхности головки и шейки рельса - поперечной полосой шириной 15 - 30 мм на расстоянии 0,5 - 1,0 м от торца с приемочными клеймами.

6.19.6. Рельсы, предназначенные для укладки на кривые участки пути, дополнительно маркируют несмываемой краской цвета, соответствующего категории рельса по 6.19.5:

одно перо подошвы на торце рельсов длиной 24,92 и 12,46 мм;

оба пера подошвы на торце рельсов длиной 24,84 и 12,42 м.

6.19.7. Допускается дополнительная маркировка несмываемой краской рельсов разной длины, изготовляемых для стрелочных переводов и других целей. Форму, цвет краски и место нанесения маркировки устанавливают соглашением сторон.

7 Правила приемки

7.1. Общие правила приемки рельсов - по ГОСТ 7566.

7.2. Приемку рельсов проводит отдел технического контроля (ОТК) предприятия-изготовителя. Приемку проводят по результатам приемочного контроля, включающего приемосдаточные испытания и сплошной контроль.

7.2.1. Первичные приемосдаточные испытания проводят поплавочно в соответствии с требованиями, установленными в таблице 11.

Таблица 11 - Порядок проведения первичных приемосдаточных испытаний

|

Объем выборки для рельсов категории |

Периодичность испытаний для рельсов категории |

||||

|

В, T1, T2 |

Н |

В |

T1, T2 |

Н |

|

|

Химический состав стали (6.2) |

Ковшевая проба |

Каждая плавка |

|||

|

Массовая доля кислорода (6.4) |

Один рельс |

Каждая плавка |

Каждая 20-я плавка |

||

|

Загрязненность неметаллическими включениями (6.5) |

Шесть рельсов (по три с индексами «1» и «X») |

Каждая 30-я плавка |

|||

|

Макроструктура (6.7) |

Два рельса (по одному с индексами «1» и «X») |

Каждая 10-я плавка или одна из серии плавок |

|||

|

Механические свойства при растяжении (6.13) |

Один рельс |

Каждая 20-я плавка |

|||

|

Ударная вязкость (6.13) |

Один рельс |

- |

Каждая плавка или одна из смежных плавок |

- |

|

|

Твердость на поверхности катания головки (6.14) |

Один рельс |

Каждая плавка |

- |

||

|

Твердость по поперечному сечению (6.14) |

Один рельс |

Одна из смежных или одна из серии плавок |

|||

|

Копровая прочность (6.15) |

Один рельс |

Одна из смежных или одна из серии плавок |

|||

|

Остаточные напряжения (6.16) |

Один рельс |

- |

Не реже раза в сутки |

- |

|

|

Микроструктура (6.17) |

Каждая 20-я плавка |

||||

Примечание - Периодичность испытаний рельсов категории В на остаточные напряжения и микроструктуру - каждая 5-я плавка.

(Измененная редакция. Изм. № 1)

Пробы для контроля загрязненности неметаллическими включениями и макроструктуры рельсов, изготовленных из слитков, отбирают от передних концов контрольных рельсов с индексом «1» и задних концов контрольных рельсов с индексом «X», а рельсов, изготовленных из непрерывно-литых заготовок, отбирают от передних концов контрольных рельсов с индексами «1» и «X».

Пробы для контроля копровой прочности, механических свойств при растяжении и ударной вязкости рельсов, изготовленных из слитков, отбирают от передних концов контрольных рельсов с индексом «1», а рельсов, изготовленных из непрерывно-литых заготовок, отбирают от передних концов контрольных рельсов с индексом «X».

Пробы для остальных приемосдаточных испытаний отбирают от передних концов любых рельсов.

При отсутствии контрольных рельсов пробы для приемосдаточных испытаний отбирают от любых рельсов плавки.

Отобранные пробы клеймят номером плавки и клеймом инспекции МПС РФ или представителя другого заказчика, а при передаче права приемки представителем заказчика ОТК предприятия-изготовителя - клеймом ОТК.

При неудовлетворительных результатах первичных приемосдаточных испытаний проводят повторные испытания на удвоенном количестве проб (образцов). Повторные испытания проводят на пробах, отбираемых от соответствующих контрольных рельсов плавки, при отсутствии контрольных рельсов - от любых рельсов плавки. При неудовлетворительных результатах повторных испытаний принимают решение о порядке дальнейшей приемки рельсов (поштучная рассортировка, повторная термическая обработка и т.д.).

Примечание - Рельсы из слитков или непрерывно-литых заготовок одной плавки, прокатанные или термоупрочненные с разрывом более 10 сут., подвергают приемосдаточным испытаниям как рельсы разных плавок.

7.2.2. Термоупрочненные рельсы подвергают ультразвуковому контролю на наличие внутренних дефектов (6.8) в том числе флокенов 6.6. Контролю подвергают каждый рельс. При выявлении условно-дефектного рельса проводят повторный контроль этого рельса. Результаты повторного контроля являются окончательными.

(Измененная редакция. Изм. № 2)

7.2.3. Рельсы плавок, прошедших приемосдаточные испытания, предъявляют на сплошной контроль партиями.

Примечание - Допускается формировать сборные партии из рельсов разных плавок, отставших по технологическому потоку более чем на 10 сут., термоупрочненных по одному режиму. Сборную партию подвергают приемосдаточным испытаниям на соответствие требованиям стандарта по механическим свойствам, твердости, копровой прочности, остаточным напряжениям.

7.2.4. Контроль размеров поперечного сечения (5.1), размеров и расположения болтовых отверстий (5.2, 5.3), длины (5.4), прямолинейности (5.6), скручивания (5.7), качества поверхности рельсов (6.10), качества торцов (5.5, 6.11) и болтовых отверстий (6.12) проводят на каждом рельсе партии.

7.3. Принятую ОТК партию рельсов предъявляют для приемки инспекции МПС РФ или представителю другого заказчика.

Инспекции МПС РФ предоставлено право выборочного контроля технологии изготовления рельсов, отбора проб от рельсов любой плавки и проведения совместно с ОТК предприятия - изготовителя необходимых дополнительных испытаний и проверки качества рельсов.

Другие потребители, не вмешиваясь в ход технологического процесса производства рельсов, имеют право на проведение инспекционного контроля технологического процесса, присутствие при всех испытаниях и получение результатов испытаний. Потребитель может передать ОТК предприятия-изготовителя или инспекции МПС РФ право на проведение контроля и приемки.

Все результаты контроля хранят на предприятии-изготовителе не менее 20 лет с момента изготовления рельсов.

7.4. Химический состав стали каждой плавки (6.2) определяют анализом ковшевой пробы. Массовую долю кислорода (6.4) определяют анализом проб, отобранных от готовых рельсов. Допускается в качестве заготовок образцов для определения кислорода использовать головки разрушенных образцов, испытанных на растяжение. Массовую долю водорода в жидкой стали (6.6) определяют на каждой плавке в промежуточном ковше в середине разливки, при этом на первой плавке в серии дополнительно проводят ее определение в начале разливки

При необходимости (по требованию потребителя или при экспертизе) проводят определение химического состава стали анализом проб, отобранных от готовых рельсов (6.3).

(Измененная редакция. Изм. № 2)

7.5. В случае неудовлетворительных результатов контроля загрязненности неметаллическими включениями рельса с индексом «1» или «X» (6.5) все рельсы контролируемой плавки с данными индексами считают не соответствующими требованиям настоящего стандарта.

Повторный контроль проводят на пробах, взятых от противоположных концов рельсов, не выдержавших первичного контроля.

В случае получения неудовлетворительных результатов повторного контроля все рельсы контролируемой плавки переводят в соответствующую категорию или признают не соответствующими требованиям настоящего стандарта.

Последующий контроль загрязненности неметаллическими включениями рельсов категорий Т1, Т2 и Н проводят поплавочно до получения устойчивых удовлетворительных результатов, при которых у четырех подряд подвергнутых контролю плавок длина строчек неметаллических включений удовлетворяет соответствующей категории по 6.5.

7.6 Рельсы, прокатанные из заготовок, прошедших противофлокенную обработку по 6.6, и рельсы, прошедшие противофлокенную обработку по 6.6, дополнительно к ультразвуковому контролю по 7.2.2 подвергают выборочному контролю на отсутствие флокенов. Объем контроля - одна проба от одного из рельсов плавки. Для контроля отбирают полнопрофильную пробу рельса длиной 200-250 мм. При обнаружении флокенов все рельсы контролируемой плавки считают не соответствующими требованиям настоящего стандарта.

Заготовки, прошедшие противофлокенную обработку с нарушением режимов, обеспечивающих отсутствие флокенов, на производство рельсов не назначают.

Рельсы, прошедшие противофлокенную обработку с нарушением режимов, обеспечивающих отсутствие флокенов, считают не соответствующими требованиям настоящего стандарта

(Новая редакция. Изм. № 2)

7.7. В случае неудовлетворительных результатов первичного контроля макроструктуры контрольного рельса с индексом «1» или «X» (5.7) его признают не соответствующим требованиям настоящего стандарта и проводят повторный контроль макроструктуры на двух других контрольных рельсах плавки с этим индексом.

В случае неудовлетворительных результатов повторного контроля или при обнаружении дефекта «пятнистая ликвация» при первичном контроле проводят поштучный контроль и рассортировку всех контрольных рельсов плавки с индексом «1» или «X». При поштучном контроле при обнаружении дефекта «пятнистая ликвация» проводят контроль макроструктуры на противоположных концах всех рельсов с этим дефектом. Если в этом случае обнаруживают дефект «пятнистая ликвация», то все рельсы контролируемой плавки признают не соответствующими требованиям настоящего стандарта.

Последующий контроль макроструктуры рельсов категорий T1, T2 и Н проводят поплавочно до получения устойчивых удовлетворительных результатов, при которых у четырех подряд подвергнутых контролю плавок не обнаруживают недопустимые дефекты макроструктуры.

7.8. При неудовлетворительных результатах первичного контроля механических свойств при растяжении термоупрочненных рельсов (6.13) проводят повторные испытания на растяжение двух рельсов плавки. При неудовлетворительных результатах повторных испытаний хотя бы по одному образцу все рельсы данной плавки разрешается подвергать однократному повторному отпуску или однократному повторному термоупрочнению с последующей приемкой рельсов данной плавки.

При повторном отпуске контролируют твердость (6.14) и механические свойства (6.13).

При повторном термоупрочнении данную плавку принимают как вновь предъявленную.

При неудовлетворительных результатах испытаний после повторного отпуска или повторного термоупрочнения все рельсы данной плавки подвергают высокому отпуску на твердость не более 321 НВ и принимают как нетермоупрочненные.

Последующий контроль механических свойств при растяжении рельсов категорий Т1 и Т2 проводят поплавочно до получения устойчивых удовлетворительных результатов, при которых у четырех подряд испытанных партий механические свойства при растяжении удовлетворяют требованиям 6.13.

7.9. При неудовлетворительных результатах первичного контроля механических свойств при растяжении рельсов категории Н (6.13) проводят повторные испытания на растяжение двух рельсов плавки. При несоответствии результатов повторных испытаний требованиям 6.13 хотя бы по одному образцу все рельсы данной плавки считают не соответствующими требованиям настоящего стандарта.

7.10. Испытания термоупрочненных рельсов на ударный изгиб для определения ударной вязкости (6.13) проводят на двух образцах от одного рельса.

Результат испытания оценивается по образцу с минимальным значением ударной вязкости. При неудовлетворительном результате первичного испытания проводят повторные испытания на удвоенном числе образцов для контролируемой плавки, а при производстве рельсов из слитков - и первичное испытание на двух образцах для смежной плавки.

При неудовлетворительных результатах повторного испытания хотя бы на одном образце рельсы данной плавки разрешается подвергать:

однократному повторному термоупрочнению с последующим контролем всех параметров по 6.13 и 6.14 на удвоенном числе образцов;

однократному повторному отпуску с последующим контролем ударной вязкости и твердости по 6.13 и 6.14;

высокому отпуску на твердость не более 321 НВ с последующей их приемкой как нетермоупрочненных.

7.11. Контроль твердости термоупрочненных рельсов на поверхности катания (6.14) проводят на концах и в средней части по длине рельса.

Если результаты измерения твердости на поверхности катания не соответствуют требованиям 6.14, то допускается на том же рельсе провести повторное определение твердости на удвоенном количестве отпечатков.

При неудовлетворительных результатах повторного определения твердости хотя бы по одному отпечатку допускается:

рассортировывать поштучно по твердости все рельсы данной плавки;

подвергать однократному повторному термоупрочнению рельсы данной плавки, у которых твердость на поверхности катания ниже минимальной нормы, с последующим контролем механических свойств (6.13) и твердости (6.14) на удвоенной выборке;

подвергать однократному повторному отпуску рельсы, твердость которых выше максимальной нормы, с последующим контролем твердости (6.14);

принимать рельсы с твердостью ниже 321 НВ как нетермоупрочненные.

(Измененная редакция. Изм. № 1)

7.12. При неудовлетворительных результатах первичного контроля твердости термоупрочненных рельсов по поперечному сечению (6.14) проводят повторный контроль твердости на этом же рельсе.

При неудовлетворительных результатах повторного контроля допускается подвергать:

однократному повторному термоупрочнению рельсы, у которых твердость ниже минимальной нормы, с последующим контролем механических свойств (6.13) и твердости (6.14) на удвоенной выборке;

однократному повторному отпуску рельсы, у которых твердость выше максимальной нормы, с последующим контролем твердости по поперечному сечению (6.14) на удвоенной выборке;

высокому отпуску на твердость не более 321 НВ все рельсы плавки с последующей приемкой их как нетермоупрочненных.

Допускается принимать термоупрочненные рельсы с твердостью менее норм, установленных для рельсов категории Т2, как нетермоупрочненные.

7.13. При неудовлетворительных результатах первичного низкотемпературного копрового испытания термоупрочненных рельсов, изготовленных из слитков (6.15), проводят повторное испытание на пробах от двух других рельсов контролируемой плавки и первичное испытание смежной плавки.

При неудовлетворительных результатах первичного низкотемпературного копрового испытания термоупрочненных рельсов, изготовленных из непрерывно-литых заготовок (6.15), проводят повторное испытание на двух пробах от двух других рельсов контролируемой плавки и первичное испытание остальных плавок серии.

При неудовлетворительных результатах повторного испытания рельсы данной плавки допускается подвергать однократному повторному термоупрочнению или однократному повторному отпуску с последующей приемкой рельсов, как новой плавки.

При неудовлетворительных результатах испытаний после повторной термической обработки рельсы подвергают высокому отпуску на твердость не более 321 НВ и принимают как нетермоупрочненные.

7.14. При неудовлетворительных результатах первичного копрового испытания рельсов категории Н, прокатанных из слитков (6.15), проводят повторное испытание двух проб: одной - от того же рельса, что и для первичного испытания, и второй - от другого рельса той же плавки.

При получении неудовлетворительных результатов повторного испытания хотя бы одной пробы все рельсы плавки считают не соответствующими требованиям настоящего стандарта.

При неудовлетворительных результатах первичного копрового испытания рельсов категории Н, прокатанных из непрерывно-литых заготовок (6.15), проводят повторные испытания двух проб: одной - от того же рельса, что и для первичного испытания, и второй - от другого рельса той же плавки. При неудовлетворительном результате повторного испытания хотя бы одной пробы все рельсы данной плавки считают не соответствующими требованиям настоящего стандарта.

Последующие копровые испытания проводят поплавочно до получения устойчивых удовлетворительных результатов, при которых у четырех испытанных подряд плавок копровая прочность соответствует требованиям 6.15.

7.15. Контроль остаточных напряжений термоупрочненных рельсов (6.16) проводят на пробе, отбираемой от одного рельса в состоянии поставки (после холодной правки).

При неудовлетворительных результатах контроля 20 рельсов до отбора пробы и 80 рельсов после отбора пробы по технологическому потоку подвергают повторному отпуску с последующим контролем твердости (6.14) и остаточных напряжений рельсов этой партии на выборке, предусмотренной для первичных испытаний. После этого от следующей партии рельсов в количестве 100 шт. (по ходу правки) отбирают одну пробу для определения остаточных напряжений. При получении удовлетворительных результатов дальнейший контроль проводят не реже раза в сутки.

При неудовлетворительных результатах контролю на остаточные напряжения подвергают один рельс от каждых последующих 100 шт. до получения устойчивых удовлетворительных результатов, при которых у рельсов трех партий подряд остаточные напряжения соответствуют требованиям 6.16.

При получении результатов, не соответствующих требованиям 6.16, рельсы подвергают высокому отпуску на твердость не более 321 НВ с последующей приемкой их как нетермоупрочненных.

Пункт 7.16. (Исключен. Изм. № 1)

7.17. Контроль твердости закаленных концов рельсов категории Н (6.18) проводят в соответствии с документацией, согласованной с потребителем.

8 Методы контроля

8.1. Размеры и форму поперечного сечения рельсов (5.1) контролируют на расстоянии 100 - 200 мм от торца рельса, толщину шейки у торца рельса в средней части ее высоты.

Размеры и форму поперечного сечения (5.1), диаметр болтовых отверстий и размеры, определяющие их расположение (5.2, 5.3), косину торцов рельсов (5.5) проверяют шаблонами, калиброванными в установленном порядке. Шаблоны и методы контроля согласовывают с инспекцией МПС РФ.

Отклонение профиля от симметричности (асимметричность) определяют по смещению подошвы относительно головки рельса.

Расположение болтовых отверстий по высоте контролируют по клиновой части пазухи рельса.

Допускается проведение контроля размеров, доступных для измерения (высоты рельса и ширины подошвы), с помощью универсального измерительного инструмента по ГОСТ 26877 или другими средствами, обеспечивающими требуемую точность измерений, но арбитражный контроль проводят только шаблонами.

8.2. Длину рельсов (5.4) измеряют металлической рулеткой по ГОСТ 7502 или другим способом, обеспечивающим требуемую точность измерения.

8.3. Общую равномерную кривизну рельсов (5.6.1) оценивают визуально в положении рельса «стоя на подошве», а при необходимости - измерением стрелы прогиба рельса с помощью стальной струны и измерительной линейки. Стрелу прогиба измеряют по хорде по наибольшему зазору между рельсом и стальной струной, натянутой между концами рельса.

Допускается измерение кривизны оптическим и другими методами, аттестованными по ГОСТ Р 8.563.

8.4. Отклонение от прямолинейности (5.6.2) рельсов категории В определяют с помощью автоматических устройств по методике, согласованной с МПС РФ.

Для рельсов категорий T1, T2 и Н допускается определение отклонений от прямолинейности по наибольшему зазору по хорде между рельсом и контрольной линейкой длиной 1,5 м.

Отклонение от прямолинейности концов рельсов (5.6.3) определяют по наибольшему зазору по хорде или касательной между рельсом и контрольной линейкой длиной 1,5 м.

При определении отклонения концов рельсов от прямолинейности вертикально вниз ближайшая от торца точка касания контрольной линейки с поверхностью рельса должна быть расположена на расстоянии не менее 0,6 м от торца. Отклонение конца рельса вниз измеряют в точке, расположенной на расстоянии (15 ± 3) мм от торца.

Конструкция контрольной линейки должна быть жесткой. Отклонение от плоскостности рабочих поверхностей линейки должно быть не более 0,05 мм.

8.5. Скручивание рельсов (5.7) определяют по зазору между стеллажом и краем подошвы у каждого торца рельса в положении рельса на стеллаже «стоя на подошве». Зазор определяют щупами.

Допускается определение скручивания рельсов проводить оптическим и другими методами, аттестованными по ГОСТ Р 8.563.

8.6. Отбор проб для определения химического состава стали - по ГОСТ 7565.

Массовую долю водорода в жидкой стали (6.6) определяют по равновесному парциальному давлению водорода с применением системы зондового измерения.

Определение содержания химических элементов в стали (6.2) проводят по ГОСТ 22536.1 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.12, ГОСТ 17745, ГОСТ 18895, ГОСТ 28033.

Химический состав стали допускается определять другими методами, аттестованными по ГОСТ Р 8.563 и не уступающими стандартизованным методикам по точности.

(Измененная редакция. Изм. № 2)

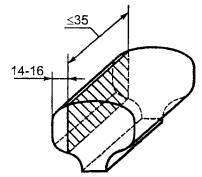

8.7 Микрошлифы для контроля неметаллических включений (6.5) изготовляют длиной не менее 35 мм вдоль направления прокатки в соответствии с рисунком 3. Полированная плоскость шлифа должна быть удалена от боковой грани головки рельса на 14 - 16 мм. При изготовлении микрошлифов с применением специализированного шлифовально-полировального оборудования допускается снятие фасок размером не более 3×3 мм на углах боковых граней микрошлифов.

За строчку неметаллических включений принимают видимую на полированной поверхности шлифа группу точечных или сплошных включений, расположенных вдоль направления прокатки.

Длину строчек неметаллических включений оценивают на металлографическом микроскопе при увеличении от 90 до 110 раз. Разорванную строчку считают сплошной, если суммарное расстояние между отдельными группами включений, расположенных на одной линии, не превышает суммарной длины этих групп, а параллельно расположенные группы включений смешены относительно друг друга на расстояние не более 0,5 мм.

Рисунок 3 - Схема вырезки микрошлифа

Загрязненность неметаллическими включениями оценивают по максимальной длине строчки, обнаруженной при просмотре всех шести шлифов.

(Измененная редакция. Изм. № 2)

8.8. Макроструктуру рельсов (6.7) выявляют глубоким травлением поверхности поперечных темплетов полного сечения рельса, полученных из отобранных проб методами холодной механической обработки (строжки, шлифовки) по методике ГОСТ 10243.

Допускается выявлять макроструктуру снятием серных отпечатков по Бауману по методике ГОСТ 10243 с поперечных темплетов полного сечения рельса или непосредственно с торцов контролируемых рельсов после соответствующей подготовки поверхности торцов по ГОСТ 10243.

Оценку дефектов макроструктуры проводят по шкалам, согласованным предприятием-изготовителем с МПС РФ.

8.9. Термоупрочненные рельсы подвергают ультразвуковому неразрушающему контролю на наличие внутренних дефектов (6.8) по методике, согласованной с МПС РФ.

Рельсы категории В контролируют по сечению шейки и головки.

8.10. Контроль качества поверхности, торцов и болтовых отверстий рельсов (6.10 - 6.12) проводят внешним осмотром. В необходимых случаях наличие и глубину поверхностных дефектов и расслоений в торцах проверяют пробной вырубкой, местным «светлением» абразивным инструментом или другим способом, гарантирующим правильность определения.

Расслоение или раздвоение стружки при вырубке считают признаком дефекта.

Рельсы категории В (6.9) подвергают неразрушающему инструментальному контролю качества поверхности катания и основания подошвы по методике, согласованной с МПС РФ.

(Измененная редакция. Изм. № 1)

8.1.1 Определение механических свойств рельсов (6.13) проводят по ГОСТ 1497 испытанием на растяжение цилиндрических образцов диаметром 6 мм и начальной расчетной длиной рабочей части 30 мм. Заготовки образцов должны быть расположены вдоль направления прокатки в верхней части головки в зоне выкружки возможно ближе к поверхности на расстоянии не менее 150 мм от торца рельса.

8.12. Определение ударной вязкости термоупрочненных рельсов (6.13) проводят на образцах 1 типа по ГОСТ 9454. Заготовки образцов для испытаний на ударную вязкость вырезают вдоль направления прокатки из верхней части головки в зоне выкружки возможно ближе к поверхности на расстоянии не менее 150 мм от торца рельса.

8.13. Твердость термоупрочненных рельсов (6.14) контролируют по ГОСТ 9012. Твердость на поверхности катания определяют по средней продольной линии головки на обоих концах рельса на расстоянии не более 1 м от торцов и в средней части по длине рельса. Место определения твердости должно быть зачищено для удаления окалины и обезуглероженного слоя металла.

Твердость по сечению рельсов определяют на поперечном темплете рельса толщиной не менее 20 мм, вырезанном на расстоянии не менее 150 мм от торца рельса. Твердость определяют на поверхности катания головки темплета и в четырех точках поперечного сечения: в головке на расстоянии 10 и 22 мм от поверхности катания по вертикальной оси рельса, в середине шейки и на пере подошвы на расстоянии 9 мм от ее края.

8.14. Копровым испытаниям (6.15) подвергают полнопрофильную рельсовую пробу длиной (1300 ± 50) мм. Пробу устанавливают горизонтально головкой вверх на две опоры с радиусами закругления (125 ± 2) мм и расстоянием между осями опор (1000 ± 5) мм. Масса падающего груза копра - (1000 ± 3) кг, радиус закругления бойка падающего груза - (125 ± 2) мм. Пробу подвергают однократному удару грузом, падающим с заданной высоты (таблица 10). Температура пробы должна соответствовать указанной в 6.15.

8.15. Остаточные напряжения (6.16) контролируют по смещению кромок паза, прорезаемого в шейке рельса. Пробу длиной (600 ± 3) мм вырезают на расстоянии не менее 1,5 м от торца готового рельса и надрезают в холодном состоянии по нейтральной оси рельса на длину (400 ± 3) мм. Ширина прорезаемого паза должна быть (6 ± 1) мм. Смещение кромок паза определяют как разницу высоты рельса по оси у надрезанного торца до и после выполнения надреза.

8.16. Микроструктуру (6.17) контролируют на микрошлифе, вырезанном из верхней половины головки рельса, с использованием оптического микроскопа при увеличении не менее 400. Микроструктуру выявляют травлением по ГОСТ 8233.

Допускается проводить контроль на микрошлифе, вырезанном из головки образца для испытаний на растяжение.

8.17. По согласованию с МПС РФ допускается проведение неразрушающего контроля загрязненности рельсов неметаллическими включениями (6.5), механических свойств при растяжении и ударной вязкости (6.13), твердости (6.14) и остаточных напряжений (6.16) по ГОСТ 30415 или другими методами, аттестованными по ГОСТ Р 8.563.

8.18 Для проверки наличия или отсутствия флокенов в рельсах используют сплошной неразрушающий ультразвуковой контроль внутренних дефектов по 7.2.2 и выборочный разрушающий контроль для рельсов, изготовленных из стали с содержанием водорода свыше 0,00020 % (2,0 ррт) до 0,00025 % (2,5 ррт) включительно, на пробах, отобранных согласно 7.6.

При выборочном контроле из головки пробы рельса методами холодной механической обработки (строжки, шлифовки) изготовляют темплет, продольная поверхность которого совпадает с плоскостью симметрии рельса. Высота темплета равна высоте головки рельса.

Контроль флокенов проводят визуально на фрезерованной или шлифованной поверхности темплета после ее травления по ГОСТ 10243.

(Введен дополнительно. Изм. № 2)

9 Транспортирование и хранение

9.1. Рельсы транспортируют железнодорожным, речным и морским видами транспорта по правилам перевозок, действующим на соответствующем виде транспорта.

9.2. Погрузку и крепление рельсов проводят в соответствии с «Техническими условиями погрузки и крепления грузов», утвержденными МПС РФ и другими соответствующими ведомствами.

9.3. Отгружаемую партию рельсов сопровождают документом о качестве, удостоверяющим соответствие рельсов требованиям настоящего стандарта и содержащим:

наименование или условное обозначение предприятия-изготовителя;

обозначение настоящего стандарта;

тип рельсов;

категорию рельсов;

марку стали;

отпечатки или описание приемочных клейм инспекции МПС или другого потребителя и описание маркировки рельсов, красками;

количество рельсов с указанием их длины и массы;

дату оформления документа о качестве рельсов;

номер вагона или другого транспортного средства;

наименование и адрес покупателя;

номер заказа (договора).

Документ о качестве рельсов должен быть подписан ОТК предприятия-изготовителя, а рельсов, отгружаемых МПС РФ, и инспекцией МПС РФ.

9.4. При погрузке и транспортировании не допускается повреждение рельсов. Не допускается падение рельсов с высоты более 1 м. Рельсы, упавшие с высоты более 1 м, считают несоответствующими требованиям настоящего стандарта.

9.5. В период хранения рельсы должны быть уложены таким образом, чтобы не возникали деформация и ухудшение прямолинейности рельсов.

ПРИЛОЖЕНИЕ А

(обязательное)

Размеры рельсов, используемые для построения прокатных калибров

Рисунок А.1 - Рельс типа Р50

Рисунок А.2 - Рельс типа Р65

Рисунок А.3 - Рельс типа Р65К

Рисунок А.4 - Рельс типа Р75

ПРИЛОЖЕНИЕ А.

(Поправка).

ПРИЛОЖЕНИЕ Б

(справочное)

Расчетные параметры конструкции рельса

Таблица Б.1

|

Наименование параметра |

Значение параметра для рельса типа |

|||

|

Р50 |

Р65 |

Р65К |

Р75 |

|

|

Площадь поперечного сечения рельса, см2 |

65,99 |

82,65 |

82,38 |

95,037 |

|

Расстояние от центра тяжести, мм: |

|

|

|

|

|

до низа подошвы |

70,50 |

81,30 |

80,60 |

88,20 |

|

до верха головки |

81,50 |

98,70 |

100,40 |

103,8 |

|

Расстояние от центра кручения, мм: |

|

|

|

|

|

до низа подошвы |

40,10 |

39,40 |

38,20 |

45,80 |

|

до верха головки |

111,90 |

140,60 |

141,80 |

146,20 |

|

Момент инерции рельса относительно вертикальной оси, см4: |

|

|

|

|

|

всего рельса |

375 |

564 |

557 |

665 |

|

головки |

91 |

106 |

103 |

143 |

|

подошвы |

278 |

445 |

439 |

508 |

|

Момент инерции рельса относительно горизонтальной оси, см4: |

|

|

|

|

|

всего рельса |

2011 |

3540 |

3495 |

4491 |

|

головки |

986 |

1728 |

1698 |

2198 |

|

подошвы |

915 |

1539 |

1532 |

2005 |

|

Момент сопротивления, см3: |

|

|

|

|

|

по низу подошвы |

285 |

435 |

434 |

509 |

|

по верху головки |

245 |

358 |

348 |

432 |

|

по боковой грани подошвы |

55 |

75 |

73 |

89 |

|

Момент инерции рельса при его кручении, см4 |

201 |

288 |

285 |

401 |

|

Секториальный момент инерции, см6 |

1,0 × 104 |

1,9 × 104 |

1,84 × 104 |

2,6 × 104 |

|

Жесткость поперечного сечения рельса, кН/см2: |

|

|

|

|

|

при его чистом кручении |

163,2 × 106 |

233,5 × 106 |

229,4 × 106 |

325,0 × 106 |

|

при его стесненном кручении |

144,0 × 106 |

180,0 × 106 |

177,0 × 106 |

234,0 × 106 |

|

Теоретическая линейная масса одного метра рельса (при плотности стали 7850 кг/м3), кг |

51,80 |

64,88 |

64,67 |

74,60 |

|

Площадь элементов сечения рельса, % от общей площади: головка |

38,12 |

34,11 |

33,52 |

37,42 |

|

шейка |

24,46 |

28,52 |

28,78 |

26,54 |

|

подошва |

37,42 |

37,37 |

37,70 |

36,04 |

|

Коэффициент линейного теплового расширения стали α 106, град-1 |

11,8 |

|||

Ключевые слова: железнодорожные рельсы, классификация, конструкция и размеры, технические требования, правила приемки, методы испытания, транспортирование и хранение