ИЗМЕНЕНИЕ № 3

ОСТ

108.030.133-84

ЭЛЕМЕНТЫ ТРУБНЫЕ ПОВЕРХНОСТЕЙ НАГРЕВА ПАРОВЫХ КОТЛОВ ДАВЛЕНИЕМ МЕНЕЕ 4 МПа, ВОДОГРЕЙНЫХ КОТЛОВ И КОТЛОВ-УТИЛИЗАТОРОВ.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Утверждено и введено в действие Указанием министерства тяжелого, энергетического и транспортного машиностроения СССР от 26.10.88 № ВА-002-1/11827.

Дата введения 01.07.89.

Продлить срок действия стандарта до 01.07.94.

Наименование стандарта. Подзаголовок изложить в новой редакции: «Технические требования, приемка и методы контроля».

По всему тексту стандарта заменить: ГОСТ 24663-81 на ОСТ 108.030.141-87.

Вводная часть. Первый абзац. Заменить слова: «давлением менее 4 МПа, водогрейных котлов и котлов-утилизаторов без ограничения давления» на «водогрейных котлов, котлов-утилизаторов (в том числе типа ПКК и мартеновской серии) и энерготехнологических котлов (кроме содорегенерационных котлов (СРК)) на номинальное давление менее 4 МПа»;

четвертый абзац. Заменить слова: «котлов-утилизаторов» на «котлов-утилизаторов, энерготехнологических котлов (кроме СРК)».

Пункт 1.1. Заменить ссылку: ОСТ 108.031.02-75 на ОСТ 108.031.08-85, ОСТ 108.031.09-85, ОСТ 108.031.10-85;

исключить слова: «Руководящих указаний по учету жаростойкости легированных сталей для труб поверхностей нагрева паровых котлов», РТМ 24.030.49-75 и РТМ 108.031.105-77.»

Раздел 1 дополнить пунктом 1.4: «1.4. Маркировка, упаковка, транспортирование и хранение трубных элементов и готовых блоков производится в соответствии с требованиями раздела 12 ОСТ 108.030.40-79, а транспортная маркировка грузовых мест по ГОСТ 14192-77.»

Пункт 2.1 изложить в новой редакции: «2.1. Материалы и полуфабрикаты для изготовления трубных элементов котлов должны применяться в соответствии с требованиями Правил Госгортехнадзора СССР.»

Пункты 2.2, 2.3, 2.4, 2.5 исключить.

Пункт 2.6 изложить в новой редакции: «2.6. Сварные материалы должны выбираться и применяться в зависимости от марок сталей, типов сварных соединений и методов сварки в соответствии с требованиями нормативно-технической документации на сварку.»

Пункт 4.2.3. Заменить ссылку: ОСТ 108.321.105-75 на ОСТ 108.321.105-84;

второе предложение исключить.

Пункт 4.4.1 изложить в новой редакции: «4.4.1. Подготовка и сборка под сварку, сварка и контроль сварных соединений трубных элементов, включая ошипованные, и выбор сварочных материалов должны производиться в соответствии с требованиями чертежей, ГОСТ 16037-80, ОСТ 108.940.02-82, ОСТ 108.030.141-87, настоящего стандарта и Правил Госгортехнадзора СССР.»

Пункт 4.4.2 дополнить абзацем (после первого): «Допускается вместо конкретного расположения стыков в чертеже обозначать зоны расположения стыковых сварных швов»;

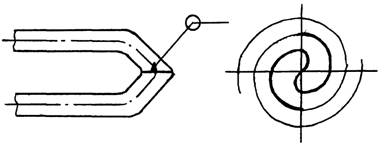

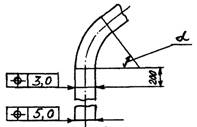

чертеж 1 заменить новым:

Черт. 1

Пункт 4.4.5 дополнить абзацем: «Торцы труб, предназначенных для аргонодуговой сварки или приварки их к трубной доске в котлах газотрубного типа, должны быть перпендикулярны к оси трубы и обработаны механическим способом.»

Пункт 4.4.8 дополнить словами: «Электродуговая приварка шипов под флюсом допускается на трубах с толщиной стенки не менее 4 мм.»

Подраздел 4.4 дополнить пунктом 4.4.11: «4.4.11. При изготовлении поверхности нагрева из труб с различным видом оребрения (лепестковым, мембранно-лепестковым, спиральным, продольным и т.п.) нормы оценки качества устанавливаются предприятием-изготовителем котлов с согласованием их в НПО ЦНИИТМАШ и НПО ЦКТИ.»

Стандарт дополнить разделом - 4а:

«4а. ТРЕБОВАНИЯ К ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

4а.1. Трубы, подвергавшиеся на предприятии-изготовителе котла формоизменению (гибке, штамповке, обжиму, раздаче и др.), а также сварные стыки труб подлежат дополнительной термической обработке, проводимой в соответствии с инструкциями на термическую обработку или по специально разработанным технологическим процессам. Вид и режим термической обработки должны быть согласованы с НПО ЦНИИТМАШ.

4а.2. После холодного формоизменения должны подвергаться дополнительной термической обработке:

1) трубные детали из труб из углеродистой стали и стали марок 15ГС и 16ГС при номинальной толщине стенки более 36 мм независимо от радиуса гиба и при толщине стенки в пределах 10 - 36 мм при относительном радиусе гиба R/Дн менее 3, если овальность в месте гиба более 5 %;

2) гибы труб из легированных сталей марок 15ХМ и 12МХ при номинальной толщине стенки более 20 мм независимо от радиуса гиба и при толщине стенки в пределах 12 - 20 мм при относительном радиусе гиба R/Дн менее 3;

3) гибы наружных соединительных труб и трубопроводов в пределах котла из легированных сталей марок 12Х1МФ и 15Х1М1Ф при номинальном наружном диаметре 133 мм и более и при толщине стенки свыше 10 мм независимо от радиуса гиба;

4) гибы труб из сталей аустенитного класса во всех случаях независимо от диаметра, номинальной толщины стенки и радиуса гиба;

5) гнутые трубы, подлежащие обязательной термической обработке и подвергавшиеся холодной правке (подгибке) после термической обработки на угол гиба более 2°;

6) трубные детали в термически обработанном состоянии, концы которых подвергались калибровке методом раздачи или обжатия на величину деформации более 3 % номинального наружного диаметра, а также при изменении направления деформации (обжим чередуется с раздачей) более двух раз.

4а.3. После горячего формоизменения должны подвергаться дополнительной термической обработке:

1) трубные детали из углеродистых сталей и сталей марок 15ГС и 16ГС, изготавливаемые методом радиального обжатия концов труб и переходов (с местным нагревом);

2) трубные детали из углеродистых сталей и сталей марок 15ГС и 16ГС, изготавливаемые методом ковки из проката и трубной заготовки или штамповки из листа и трубной заготовки;

3) трубные детали из сталей марок 12Х1МФ и 15Х1М1Ф независимо от способа формоизменения и вида заготовок (труба, лист, прокат, поковка и др.).

4а.4. Дополнительную термическую обработку допускается не производить для трубных деталей из углеродистых сталей и сталей марок 15ГС и 16ГС, изготовленных методом горячего формоизменения с общего нагрева, независимо от толщины стенки, или местного нагрева с толщиной стенки до 36 мм включительно, если температура нагрева при горячем формоизменении соответствует температуре нормализации и при окончании формоизменения была не ниже 700 °С.

4а.5. Гибы крутоизогнутых труб при необходимости подвергаются высокому отпуску по технологическому процессу предприятия-изготовителя котла. Необходимость высокого отпуска крутоизогнутых труб из стали марки 20 устанавливается технологическим процессом, согласованным с НПО ЦНИИТМАШ.

4а.6. Рекомендуемые режимы дополнительной термической обработки после холодного и горячего формоизменения указаны в табл. 3а.

Таблица 3а

|

Марка стали |

Температура дополнительной термической обработки, °С |

||

|

после холодного формоизменения (отпуск, аустенизация) |

после горячего формоизменения |

||

|

нормализация |

отпуск |

||

|

20 |

600 - 650 |

900 - 930 |

- |

|

15ГС, 16ГС |

650 - 680 |

900 - 930 |

650 - 680 |

|

12МХ |

680 - 730 |

900 - 930 |

680 - 730 |

|

15ХМ |

680 - 730 |

930 - 960 |

680 - 730 |

|

12Х1МФ |

700 - 740 |

950 - 980 |

720 - 750 |

|

15Х1М1Ф |

700 - 750 |

970 - 1000 |

730 - 760 |

|

12Х18Н12Т |

1100 - 1150 |

1100 - 1150 |

- |

Примечания:

1. Допускается проведение отпуска сталей марок 20, 15ГС, 15ХМ, 12Х1МФ с помощью электронагрева по технологии НПО ЦНИИТМАШ.

2. В случае нагрева элемента целиком допускается совмещение нагрева под горячую деформацию с нагревом под нормализацию.»

Пункт 5.3 дополнить абзацем: «Отклонение от перпендикулярности плоскости обработанного под стыковую сварку торца трубы, фасонной детали, сборочной единицы трубопровода относительно образующей наружной поверхности трубы (кроме предназначенного под контактную сварку) должно удовлетворять требованиям ОСТ 108.030.129-79, но не более 3 мм для труб диаметром свыше 325 мм.»

Пункт 5.5. Во втором предложении заменить слово: «овальность» на «допуск овальности».

Примечания изложить в новой редакции:

«Примечания:

1. Допускается увеличение допуска овальности гибов труб с повышенной по сравнению с расчетной толщиной стенки, обоснованное расчетом на долговечность с учетом ползучести, малоцикловой усталости и влияния коррозии. Расчет должен быть согласован с НПО ЦКТИ.

2. R - минимальный радиус гиба трубы по нейтральной оси; Dн - номинальный наружный диаметр изгибаемой трубы.»

Пункт 5.7. Первый абзац изложить в новой редакции:

«5.7. Величина утонения стенки «b» (в процентах) в гибах поверхностей нагрева не должна превышать значений, указанных в табл. 5, а в гибах соединительных труб в пределах котла - значений, рассчитанных по ОСТ 108.031.09-85.»;

второй абзац и последующие исключить.

Пункт 5.8. Заменить ссылку: ГОСТ 17380-77 на ГОСТ 17380-83.

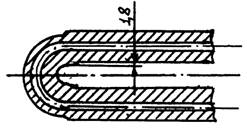

Пункт 5.9 дополнить абзацами: «При гибке труб наружным диаметром от 25 до 60 мм включительно радиусом 1,1×D с нагревом ТВЧ и осевым сжатием допускается образование симметричного утолщения стенки трубы на внутреннем обводе гнутой трубы до 1,8 мм (черт. 4а) по сравнению с номинальной толщиной стенки трубы.

Черт. 4а

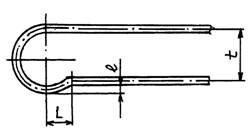

Технологический уступ «l» в месте сопряжения прямого участка с изгибом не должен быть более 2 мм на длине L не менее 8 мм (черт. 4б).

Черт. 4б

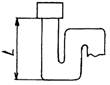

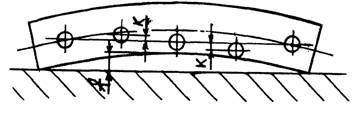

Пункт 5.12. Чертеж 9. Третий вид ширмового пароперегревателя. Размер L проставить, как указано в чертеже:

Пункт 5.15. Заменить слова: «смещение оси трубы К» на «смещение оси трубы поверхности нагрева»;

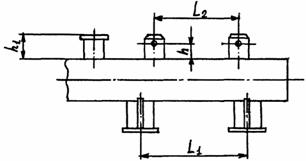

чертеж 12 заменить новым:

Черт. 12

Пункт 5.18. Второй абзац после слов «гибов змеевиков» дополнить словами: «и труб экрана».

Пункт 5.21. Первый абзац. Исключить слово: «предельные».

Пункт 5.23. Третий абзац. Заменить слово: «пробка» на «труба».

Пункт 5.27 дополнить новыми абзацами: «Прямолинейность коллектора проверяется по отклонению образующей его наружной поверхности от образца прямолинейности, в качестве которого может быть использован контрольный плаз.

Для коллекторов поверхностей нагрева разметку рядов отверстий под трубы или штуцера производить прямолинейно по линиям, проходящим через точки, находящиеся на оси крайних штуцеров или отверстий ряда. Предельно допустимое отклонение центра любого отверстия ряда (К) от натянутой струны не должно превышать 2 мм»;

чертеж 23 заменить новым:

Черт. 23

Пункт 5.29. Чертеж 25 заменить новым:

Черт. 25

Пункт 5.32. Таблицу 23 изложить в новой редакции:

«Таблица 23

мм

|

Размер |

Отклонение |

|

Расстояние между коллекторами экрана, L: |

|

|

до 8000 включ. |

±8 |

|

св. 8000 |

±12 |

|

Ширина экрана между осями крайних труб, Б |

±5 |

|

Расстояние от приварной детали до оси коллектора, L1: |

|

|

до 8000 включ. |

±8 |

|

св. 8000 |

±12 |

|

Шаг экранных труб |

±3 |

|

Разность диагоналей, d1 - d2 |

10 |

|

Выход трубы из плоскости ряда: |

|

|

в области гибов |

±10 |

|

на длине блока |

±5 |

Пункт 7.1 изложить в новой редакции: «7.1. Габаритные и присоединительные размеры деталей и сборочных единиц должны измеряться стандартными средствами измерения и контроля с учетом предельных отклонений на эти размеры, указанных в соответствии с ГОСТ 25346-82, ГОСТ 25347-82 и ГОСТ 25348-82 в требованиях чертежей и настоящего стандарта.»

Пункт 7.2 дополнить абзацем: «Нормы оценки качества сварных соединений устанавливаются нормативно-технической документацией на сварку и указываются в производственно-технической документации на изделие.»

Пункт 7.3. Первый абзац. Исключить слова: «с толщиной стенки более 7 мм».

Пункт 7.7 изложить в новой редакции: «7.7. Методы и средства измерения и контроля линейных размеров должны выбираться в соответствии с ГОСТ 8.051-81, РД 50-98-86, РТМ 108.004.56-80, РТМ 108.004.32-79 с учетом предельных отклонений на эти размеры.

В обоснованных случаях допускается назначать нестандартизованные средства измерения и контроля (пп. 7.13, 7.14, 7.15, 7.16, 7.20, 7.21, 7.24) с их последующей аттестацией.»

Пункт 7.10 изложить в новой редакции: «7.10. Проверка гибов соединительных труб в пределах котла на отсутствие трещин и расслоений должна проводиться сплошным визуальным контролем без применения средств увеличения.

Проверяются участки наружной поверхности растянутой зоны размерами по 60° по обе стороны от наиболее растянутого волокна поперечного сечения гиба по всей его криволинейной части.

Гибы труб поверхностей нагрева проверяются визуально, без применения средств увеличения, в количестве не менее 10 % от числа гибов одного типоразмера (сечение трубы, радиус гиба, толщина стенки) и марки стали, согнутых при одной настройке (наладке) гибочного оборудования, но не менее двух гибов. При обнаружении дефектов контролю подвергается удвоенное количество гибов, а при неудовлетворительных результатах повторного контроля - все гибы данного типоразмера и марки стали.»

Пункт 7.11. После слов «ультразвуковым толщиномером» дополнить словами: «по ГОСТ 11358-74»;

дополнить словами: «Объем проверки и методы контроля утонения стенки гибов трубопроводов в пределах котла следует проводить по инструкции, согласованной с НПО ЦКТИ и НПО ЦНИИТМАШ.»

Пункт 7.17. Заменить слова: «смещение оси трубы К» на «смещение оси трубы».

Пункт 7.18 дополнить словами: «а п. 5.20 - более 10 мм».

Раздел 7 дополнить пунктами 7.20, 7.21, 7.22, 7.23 и 7.24:

«7.20. Измерительный контроль перпендикулярности торцов труб с разделанными под стыковую сварку кромками (пп. 4.4.5 и 5.3) должен производиться специальными шаблонами или поверочными угольниками 90° по ГОСТ 3749-77 типа VI или VII и щупами по ГОСТ 882-75 (2 класс точности). Перпендикулярность торцов труб определяется:

относительно наружной поверхности для прямых и изогнутых труб и других фасонных деталей, имеющих прилегающий к контролируемому торцу гладкий цилиндрический участок длиной не менее 200 мм, неподвергавшийся деформации в процессе изготовления;

относительно чертежа на плазе для труб с двумя и более гибами, плоскости которых развернуты по отношению друг к другу на 90°, колен и других фасонных деталей с короткими прямыми участками у торцов (по технологическому процессу, принятому на предприятии-изготовителе).

7.21. Контроль овальности гибов труб с целью выявления максимальной овальности по всей длине гиба должен производиться по инструкции, утвержденной руководством предприятия-изготовителя котлов.

Объем проверки гибов на овальность согласно п. 5.6 стандарта.

7.22. Контроль прямолинейности стоек (п. 5.17) и гребенок (п. 5.23) должен производиться поверочными линейками по ГОСТ 8026-75 и щупами по ГОСТ 882-75 (2 класс точности).

7.23. В пунктах 7.13, 7.14, 7.15, 7.17 и 7.22 допускается применение других средств измерения, обеспечивающих требуемую точность.

7.24. Замер утолщения стенки трубы в районе гиба (п. 5.9) производится на контрольных образцах по технологии предприятия-изготовителя.

Технологический уступ (п. 5.9) проверяется специальной линейкой с вырезом 2 мм. Основная часть линейки должна прилегать к прямолинейному участку трубы.»

«Перечень документов, на которые даны ссылки в тексте ОСТ 108.030.133-84 заменить на ссылочные нормативно-технические документы»:

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

7.7 |

|

|

4.4.10 |

|

|

4.4.10 |

|

|

ГОСТ 882-75 |

7.20; 7.22 |

|

7.20 |

|

|

ГОСТ 8026-75 |

7.22 |

|

ГОСТ 11358-74 |

7.11 |

|

1.4 |

|

|

4.4.1 |

|

|

5.8 |

|

|

ГОСТ 23346-82 |

7.1 |

|

ГОСТ 23347-82 |

7.1 |

|

ГОСТ 23348-82 |

7.1 |

|

ОСТ 108.030.40-79 |

1.4 |

|

ОСТ 108.030.129-79 |

4.2.5; 4.4.7; 5.3; 5.9; 7.5 |

|

ОСТ 108.030.141-87 |

4.4.1; 4.4.2; 4.4.5; 5.2 |

|

1.1 |

|

|

1.1; 4.2.3; 5.7 |

|

|

1.1 |

|

|

ОСТ 108.321.105-84 |

4.2.3 |

|

4.4.1 |

|

|

РТМ 108.004.32-79 |

7.7 |

|

РТМ 108.004.56-80 |

7.7 |

|

ТУ 108-970-80 |

4.2.6 |

|

7.7 |

научно-технического управления

Министерства тяжелого,

энергетического и транспортного

машиностроения СССР В.Д. Журавский

Начальник отдела экономики

качества, стандартизации,

аттестации, метрологии А.Н. Полтарецкий

Заместитель генерального

директора Научно-производственного

объединения по исследованию и

проектированию энергетического

оборудования им. И.И. Ползунова

(НПО ЦКТИ) Е.К. Чавчанидзе

Заведующий отраслевым

отделом стандартизации Н.Д. Маркозов

Руководитель разработки,

заведующий сектором З.П. Шулятьева

Исполнитель,

ведущий инженер М.Л. Табакман

СОГЛАСОВАНО

Заместитель председателя

Госгортехнадзора СССР

В.М. Зубенко

«__» ____________ 1988 г.