ОДМ 218.3.064-2019

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ОЦЕНКЕ ЭФФЕКТИВНОСТИ АДГЕЗИОННЫХ

ДОБАВОК В СОСТАВЕ АСФАЛЬТОБЕТОНА

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

МОСКВА 2019

Предисловие

1 РАЗРАБОТАН Автономной некоммерческой организацией «Научно-исследовательский институт транспортно-строительного комплекса» (АНО «НИИ ТСК») совместно с Белгородским государственным технологическим университетом им. В.Г. Шухова (БГТУ им. В.Г. Шухова).

2 ВНЕСЕН Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 25.11.2019 № 3536-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

Методические

рекомендации по оценке эффективности |

1. Область применения

Настоящий ОДМ распространяется на асфальтобетонные смеси и асфальтобетон, приготовленные с использованием вязких дорожных нефтяных битумов (далее битумы) с адгезионными добавками, применяемые для устройства покрытий автомобильных дорог, аэродромов, городских улиц и площадей, дорог промышленных предприятий.

Настоящий ОДМ устанавливает рекомендации по оценке эффективности адгезионных добавок в составе асфальтобетона. Под эффективностью адгезионных добавок понимается улучшение адгезионных характеристик вяжущего без снижения его качественных характеристик и характеристик асфальтобетона.

2. Нормативные ссылки

В настоящем ОДМ использованы нормативные ссылки на следующие документы:

ГОСТ 6259-75 Глицерин. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6823-2017 Глицерин натуральный сырой. Общие технические условия

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 32703-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 33133-2014 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33136-2014 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения глубины проникания иглы

ГОСТ 33138-2014 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения растяжимости

ГОСТ Р 58401.1-2019 Смеси асфальтобетонные дорожные и асфальтобетон. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58401.2-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон щебеночно-мастичные. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58401.18-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения водостойкости и адгезионных свойств

3. Термины и определения

В настоящем ОДМ применены следующие термины с соответствующими определениями:

3.1. битум: Органическое вяжущее вещество, получаемое окислением продуктов прямой перегонки нефти и селективного разделения нефтепродуктов, а также компаундированием указанных окисленных и неокисленных продуктов или в виде остатка прямой перегонки нефти.

3.2. адгезионные добавки: Химические соединения, которые, концентрируясь на поверхности раздела битум - минеральный материал, вызывают снижение поверхностного натяжения и способствуют увеличению адгезии.

3.3. асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком или без него) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.4. асфальтобетон: Уплотненная асфальтобетонная смесь.

3.5 адгезия: Сцепление между вяжущим и минеральными материалами. Характеризуется способность битумного вяжущего удерживаться на предварительно покрытой им поверхности минерального материала.

3.6. глубина проникания иглы (пенетрация): Показатель, характеризующий твердость битумов и выраженный как расстояние в десятых долях миллиметра, на которое стандартная вертикально расположенная пенетрационная игла проникает в пробу битума при заданной нагрузке, температуре и времени погружения.

3.7. растяжимость (дуктильность): Показатель, характеризующий расстояние, при котором растягиваемый с постоянной скоростью образец битума вытягивается в нить до разрыва.

3.8. глубина колеи: Уменьшение толщины образца относительно начального значения, вызванное повторяющимися прокатываниями нагруженного колеса.

3.9. испытуемый образец: Образец, установленных размеров, получаемый из вырубки или образца-плиты.

4. Рекомендации по оценке эффективности адгезионных добавок в составе асфальтобетона

Целью оценки эффективности адгезионных добавок в составе асфальтобетона является подбор компонентов асфальтобетонной смеси с вяжущим, модифицированным адгезионными добавками, для получения асфальтобетона оптимальной структуры со свойствами, которые должны обеспечить в конечном итоге требуемые эксплуатационные характеристики устраиваемого дорожного покрытия.

Сущность анализа эффективности использования адгезионных добавок в составе асфальтобетона состоит в подборе битумного вяжущего, адгезионной добавки и минеральных материалов, исходя из их состава, физико-механических свойств и интенсивности взаимодействия между ними, что в результате обеспечивает оптимальную структуру асфальтобетона, его работоспособность и долговечность.

Анализ эффективности использования адгезионных добавок в составе асфальтобетона содержит методы испытаний, охватывающие условия, в которых должна работать адгезионная добавка не снижая своих характеристик - от стадии приготовления вяжущего и транспортировки до стадии работы в асфальтобетонном покрытии. Из-за большого разнообразия минеральных материалов и вяжущих, применяемых при производстве асфальтобетонных смесей, сложных условий, в которых должен работать асфальтобетон и большого перечня адгезионных добавок, различающихся составом, рекомендуемой концентрацией и воздействием на вяжущее и процессы на границе раздела фаз битум - минеральный материал, в каждом конкретном случае применение адгезионных добавок сказывается на адгезии и физико-механических характеристиках асфальтобетона индивидуально. Таким образом, адгезионные добавки, используемые в составе асфальтобетонных смесей, кроме непосредственно увеличения адгезии, должны не ухудшать свойства вяжущего и асфальтобетона, в том числе и во времени.

Для всех компонентов асфальтобетонной смеси должна быть выполнена процедура типового тестирования на соответствие требованиям, определённым в стандарте продукта.

Положительный эффект от использования адгезионных добавок достигается лишь при их оптимальной концентрации, которую уточняют в каждом конкретном случае с учетом применяемого битума, природы и свойств применяемых минеральных материалов.

Критерием назначения оптимального содержания адгезионных добавок служат показатели свойств асфальтобетонов, в первую очередь водостойкость.

Обязательным условием достижения объективных результатов является равномерное распределение адгезионной добавки в битуме.

Для равномерного распределения адгезионной добавки в битуме рекомендуется применять принудительное перемешивание с помощью механических мешалок любого типа или специализированную линию для принудительной подачи добавки в битум. С этой целью также могут быть использованы существующие установки для приготовления полимерно-битумных вяжущих.

Эффективность адгезионных добавок в составе асфальтобетона определяется по влиянию их на следующие параметры: адгезионные свойства вяжущего, сохранение стабильности свойств вяжущего при производстве битума и асфальтобетона, водостойкость асфальтобетона и эксплуатационные характеристики асфальтобетона.

Адгезия вяжущего к минеральным материалам определяется методом «перекатывания в бутылке» в течение 6 часов.

Добавка считается эффективной, если обеспечивает покрытие зерен минеральных материалов вяжущим не менее чем на 80 %.

Сохранение стабильности свойств вяжущего оценивается по изменению глубины проникания иглы (пенетрации), растяжимости вяжущего при 13 °С и адгезии после 24 часов прогрева вяжущего в объемном состоянии при температуре 163 °С. Вяжущее прогревают в сушильном шкафу в емкости объемом 1 литр.

Рекомендуется считать вяжущее с адгезионной добавкой в достаточной степени стабильным и устойчивым к старению, если изменение показателей его свойств будет не выше, чем битума без добавок.

Водостойкость асфальтобетона определяется по ГОСТ Р 58401.18.

Рекомендуется считать адгезионную добавку эффективной по критерию оказываемого влияния на водостойкость асфальтобетона, если значение водостойкости асфальтобетона с битумом с добавкой будет выше, чем асфальтобетона с битумом без добавок.

Влияние адгезионных добавок на эксплуатационные характеристики асфальтобетона определяется по изменению устойчивости к колееобразованию в водной среде при температуре 40 °С для асфальтобетонов на битумах БНД 35/50, БНД 50/70, БНД 70/100, БНД 100/130. Для асфальтобетонов на битумах менее вязких марок рекомендуется применять температуру испытания на 10 °С ниже температуры размягчения вяжущего.

Рекомендуется считать адгезионную добавку эффективной по критерию оказываемого влияния на устойчивость асфальтобетона к колееобразованию, если глубина колеи такого асфальтобетона будет не выше, чем асфальтобетона с битумом без добавок.

5. Метод определения адгезии вяжущего к минеральным материалам

5.1. Сущность метода

Адгезия вяжущего, к минеральным материалам оценивается методом «перекатывания в бутылке».

Адгезия, при использовании метода перекатывания в бутылке, определяется на основании визуальной оценки степени покрытия вяжущего зерен неуплотненного заполнителя (щебня), обработанного вяжущим, после его механического перемешивания под водой. Заполнитель (щебень) рассеивают по фракциям от 8 до 11,2 мм (либо: от 5,6 до 8 мм или от 6,3 до 10 мм) промывают, высушивают и смешивают с вяжущим до полного, однородного покрытия им зерен. Указанные фракции соответствуют размерам сит с квадратными ячейками, соответствующими требованиям ГОСТ 32703. При испытаниях используется заполнитель, применение которого предполагается для производства асфальтобетонных смесей.

Заполнитель, обработанный вяжущим, свободно раскладывают на металлической пластинке или силиконизированной бумаге, выдерживают не менее 12 часов при температуре окружающей среды (20 ± 5) °С, а затем разделяют на три образца. Каждый образец помещают в бутылку, заполненную водой. Бутылку закупоривают и помещают в аппарат для перекатывания бутылок. Бутылки перекатываются при температуре окружающей среды (20 ± 5) °С с заданной скоростью. Оценка степени покрытия вяжущим зерен заполнителя выполняется через 6 часов.

5.2. Подготовка образцов для испытания

Берут не менее 600 г промытого заполнителя, проходящего через сито с отверстием 11,2 мм и остающегося на сите с отверстием 8 мм.

Заполнитель помещают в сушильный шкаф с принудительной циркуляцией воздуха, установив температуру (110 ± 5) °С и сушат до достижения постоянной массы. Далее, порцию заполнителя (510 ± 2) г помещают в чашку для смешивания.

Заполнитель разогревают в чашке для смешивания до температуры смешивания по ГОСТ 12801, поместив ее в сушильный шкаф с принудительной циркуляцией воздуха, установленный на температуру смешивания ±5 °С и поддерживают температуру в течение 3 ч.

Вяжущее нагревают до температуры смешивания по ГОСТ 12801, поместив емкость с вяжущим в сушильный шкаф с принудительной циркуляцией воздуха, установленный на температуру смешивания ±5 °С, и поддерживают температуру в течение (3 ± 1) ч.

Если в вяжущее вводится жидкая адгезионная добавка, ее следует добавлять в образец битума массой не менее 100 г, подогретый до температуры смешивания, и осторожно перемешать вяжущее и адгезионную добавку. Приготовленное модифицированное вяжущее смешивают с заполнителем.

Примечание - При необходимости определения термической устойчивости адгезионной добавки, смешивать заполнитель с вяжущим непосредственно после введения адгезионной добавки не нужно.

Для заполнителя с фракцией от 8 до 11 мм: к заполнителю добавляют порцию (16,0 ± 0,2) г вяжущего, для заполнителя с фракцией от 6 до 10 мм -(17,0 ± 0,2) г вяжущего; для заполнителя с фракцией от 5 до 8 мм -(18,0 ± 0,2) г вяжущего и помещают смесь в чашку для смешивания.

Интенсивно перемешивают заполнитель с вяжущим шпателем до получения однородного покрытия. Пинцетом удаляют смешанный материал, который не был полностью (100 %) покрыт вяжущим. Образование любого покрытия (тонкого, полупрозрачного, коричневого оттенка) на поверхности зерен заполнителя считается полным покрытием.

Высыпают смешанный материал на плоскую металлическую пластину или силиконизированную бумагу, избегая образования комков заполнителя, обработанного вяжущим, и свободно распределяя материал по поверхности в виде отдельных зерен.

Выдерживают смешанный материал от 12 до 64 ч при температуре окружающей среды (20 ± 5) °С. Материал должен быть защищен от воздействия прямых солнечных лучей и попадания пыли.

Смешанный материал делится на три части, массой (150 ± 2) г каждая.

Для испытаний используют бутылку из боросиликатного стекла, имеющую высокую износостойкость. Объем бутылки - (500 ± 20) мл. Диаметр бутылки - (80 ± 10) мм, высота - (175 ± 10) мм. Высота цилиндрической части бутылки - (110 ± 10) мм (см. рисунок 1). Внутренний диаметр горлышка бутылки - (30 ± 5) мм и закупориваться водонепроницаемой крышкой.

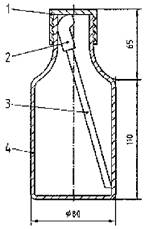

1 Закручивающаяся крышка; 2 Резиновая трубка; 3 Стеклянная палочка; 4 Бутылка

Рисунок 1 - Бутылка для испытаний адгезии

Бутылки для испытаний наполняют до 50 % объема дистиллированной или деионизированной водой с температурой (5 ± 2) °С.

Порцию образца (150 ± 2) г перекладывают в каждую бутылку по одному зерну. Бутылку заполняют дистиллированной или деионизированной водой с температурой (5 ± 2) °С, до уровня утолщения бутылки.

В каждую бутылку вставляют стеклянную палочку, диаметром (6 ± 1) мм, как показано на рисунке 1, и бутылку плотно закручивают крышкой. Стеклянная палочка с резиновой трубкой должна быть зафиксирована между дном бутылки и крышкой.

Примечание - Во избежание образования комков бутылку незамедлительно помещают в аппарат для вращения бутылок.

5.3. Процедура испытания

Аппарат для вращения бутылок должен обеспечивать одновременное вращение трех и более бутылок в горизонтальном положении. Скорость вращения должна регулироваться и обеспечивать достижение двух скоростей: 40 мин-1 и 60 мин-1, с точностью ±10 %.

Для проведения испытания устанавливается следующая скорость вращения:

- для вяжущих с пенетрацией более 100 при температуре (20 ± 5) °С, - 40 мин-1 ± 10 %;

- для более вязких вяжущих с пенетрацией меньшей или равной 100 °С, а также при использовании адгезионных добавок, улучшающих адгезию, и модифицированного вяжущего, при температуре (20 ± 5) скорость вращения должна составлять 60 мин-1 ± 10 %.

Бутылки помещают в аппарат для вращения бутылок и начинают вращение.

Испытание проводят при температуре окружающей среды (20 ± 5) °С, избегая воздействия прямых солнечных лучей.

На момент начала испытания вода в бутылках должна иметь температуру (5 ± 2) °С.

Через (360 ± 15) мин. вращения аппарат для вращения бутылок останавливают. Воду из бутылки сливают.

Зерна заполнителя высыпают из бутылки в чашку для испытаний и заливают свежей дистиллированной водой так, чтобы она полностью покрыла заполнитель. Чашку для испытаний помещают на белую поверхность.

Проводят визуальную оценку степени покрытия вяжущим зерен заполнителя, округляя до 5 %. Наличие любого покрытия (тонкого, коричневого, полупрозрачного оттенка) на поверхности зерен заполнителя считается полным покрытием.

Примечание - Если после (360 ± 15) мин вращения отслаивания битумной пленки не произошло, процедуру испытания можно продолжать до получения результатов через 24, 48, 96 ч и 168 ч.

При выявлении комкования заполнителя, превышающего 10 % от общего количества зерен заполнителя, результаты испытаний аннулируют.

Рассчитывают среднее значение результатов степени покрытия битумом, зафиксированных каждым оператором для трех порций образца (трех бутылок), с округлением до 5 %.

5.4. Точность результатов

Достигаемая точность может зависеть от уровня полученных результатов, т.к. результаты, близкие к 0 или 100, легче поддаются визуальной оценке, чем результаты из диапазона средних значений, между 25 % и 75 %.

6. Определение стабильности свойств вяжущего

Стабильность свойств вяжущих рекомендуется определять по изменению показателей их физико-механических свойств - глубине проникания иглы (пенетрации) и растяжимости при 13 °С, а также адгезии к минеральным материалам после прогрева в течение 24 ч при температуре 163 °С.

6.1. Метод определения глубины проникания иглы (пенетрации)

Глубина проникания иглы (пенетрация) вяжущего определяется согласно ГОСТ 33136-2014.

6.2. Метод определения растяжимости вяжущего

Сущность метода заключается в определении максимальной длины, на которую может растянуться без разрыва вяжущее, залитое в специальную форму, раздвигаемую с постоянной скоростью при заданной температуре.

6.2.1 Аппаратура, реактивы и материалы

При определении растяжимости вяжущего применяются:

- дуктилометр со скоростью салазок 5 см/мин;

- формы латунные для битума - «восьмерки» по ГОСТ 33138;

- термометр ртутный стеклянный по ГОСТ 28498 с интервалом измеряемых температур от 0 до 50 °С, с ценой деления шкалы 0,5 °С;

- нож для среза битума с прямым лезвием;

- сито с металлической сеткой № 07 по ГОСТ 6613;

- пластинка полированная металлическая или термостойкая стеклянная;

- тальк;

- глицерин по ГОСТ 6823 или по ГОСТ 6259.

Перед испытанием вяжущее при наличии влаги обезвоживают осторожным нагреванием без перегрева до температуры на (90 ± 10) °С выше температуры размягчения, но не выше 160 °С при помешивании стеклянной палочкой. Обезвоженное и расплавленное до подвижного состояния вяжущее процеживают через металлическое сито и тщательно перемешивают до полного удаления пузырьков воздуха.

Полированную металлическую или стеклянную пластинку и внутренние боковые стенки вкладышей «восьмерки» покрывают смесью талька с глицерином (1:3). Затем собирают форму на пластинке.

6.2.3 Проведение испытания

Вяжущее, подготовленное по 6.2.2, расплавляют и наливают в три формы тонкой струей от одного конца формы до другого, пока она не наполнится выше краев. Залитое в форму вяжущее оставляют охлаждаться на воздухе в течение (35 ± 5) мин при комнатной температуре, но не ниже 18 °С, а затем гладко срезают излишек вяжущего горячим острым ножом от середины к краям так, чтобы вяжущее заполняло формы вровень с их краями.

Формы с вяжущим, не снимая с пластинки, помещают в водяную баню, объем воды в которой должен быть не менее 10 дм3 (можно использовать ванну дуктилометра). Высота слоя воды над вяжущим должна быть не менее 25 мм; в ванне поддерживают температуру испытания (13,0 ± 0,5) °С, добавляя горячую или холодную воду.

По истечении 1 ч, формы с вяжущим вынимают из воды, снимают с пластинки и закрепляют в дуктилометре, для чего кольца зажимов формы надевают на штифты, находящиеся на салазках и на стойке дуктилометра. После этого снимают боковые части форм. Если образцы выдерживались не в дуктилометре, а в другой ванне, то прежде чем переносить их в дуктилометр, его также наполняют водой, имеющей температуру испытания, в таком количестве, чтобы вода покрывала штифты не менее чем на 25 мм. После того, как температура воды в дуктилометре установится (13,0 ± 0,5) °С, включают мотор дуктилометра и наблюдают за растяжением вяжущего.

Скорость растяжения при испытаниях должна быть 5 см/мин.

6.2.4 Обработка результатов

За растяжимость вяжущего принимают длину нити битума в сантиметрах, отмеченную указателем в момент ее разрыва. Для каждого образца проводят три определения. За окончательный результат принимают среднее арифметическое значение трех параллельных определений.

При растяжимости до 10 см результат округляют до 0,1 см, при большем значении результат округляют до целого числа.

6.3. Метод определения адгезии вяжущего к минеральным материалам

При определении стабильности свойств вяжущих по изменению адгезии к минеральным материалам, адгезию определяют согласно разделу 5 настоящих методических рекомендаций. Используют вяжущее, разогретое до рабочей температуры без длительного термостатирования, и это же вяжущее после прогрева в течение 24 ч при температуре 163 °С.

7. Метод определения водостойкости асфальтобетона

Сущность метода заключается в определении отношения предела прочности при непрямом растяжении серии образцов после воздействия воды и цикла «замораживание-оттаивание», и предела прочности при непрямом растяжении серии образцов, выдержанных на воздухе при температуре (22 ± 3) °С.

После определения отношения предела прочности при непрямом растяжении по поверхности разлома визуально определяют степень адгезии битума с минеральной частью смеси.

Испытание проводят в соответствии с ГОСТ Р 58401.18.

8. Метод определения устойчивости к колееобразованию в водной среде

Чувствительность асфальтобетонных материалов к деформации оценивается по величине колеи, возникающей в результате многократного воздействия нагруженного колеса при постоянной температуре.

Установка для определения глубины колеи состоит из нагруженного колеса, которое перемещается по образцу, прикрепленному к столу. Колесо над столом движется возвратно-поступательно, создавая условия для возникновения колеи на поверхности испытуемого образца. Допускается возвратно-поступательное движение столика под колесом для возникновения колеи на поверхности испытуемого образца.

Испытания проводят на испытуемых образцах, приготовленных в лаборатории или отобранных из асфальтобетонного покрытия.

Измеряется толщина испытуемого образца в четырех взаимно перпендикулярных точках. Четыре измерения не должны отличаться друг от друга более чем на 5 %. Записывают среднее арифметическое из этих четырех значений как толщину испытуемого образца.

Испытание нужно проводить по меньшей мере на двух испытуемых образцах.

Перед началом испытания испытуемые образцы помещают в воду при заданной температуре испытаний, поддерживаемой с точностью ±1 °С и термостатируют не менее 2 ч.

Температура испытаний должна быть 40 °С для испытуемых образцов на битумах ВИД 35/50, ВИД 50/70, ВИД 70/100, ВИД 100/130. Для испытуемых образцов на других вяжущих температура испытаний должна быть на 10 °С ниже температуры размягчения вяжущего, но не более 60 °С.

Далее испытательная установка приводится в действие. Испытание продолжается в течение 10000 циклов нагрузки (20000 прокатываний колеса) или до образования глубины колеи на одном из испытуемых образцов равной 15 мм.

Для каждого испытуемого образца фиксируется:

- средняя плотность образца перед началом испытаний;

- температура, при которой проводилось испытание;

- средняя толщина испытуемого образца до испытаний;

- значение угла наклона кривой увеличения колееобразования;

- средняя относительная глубина колеи после 10000 циклов;

- средняя глубина колеи после 10000 циклов.

9. Классификация адгезионных добавок в составе асфальтобетона по эффективности

В зависимости от влияния адгезионных добавок на адгезию, сохранение стабильности свойств во времени, эксплуатационные характеристики асфальтобетона добавки классифицируются на эффективные и неэффективные по каждому показателю.

Добавки, классифицируемые как эффективные по разделам 5 - 7 настоящих методических рекомендаций, могут быть использованы в составе асфальтобетонной смеси. Если установлено, что адгезионная добавка, по какому-либо критерию не эффективна, то необходимо подобрать добавку, соответствующую указанным критериям эффективности.

|

Ключевые слова: адгезионные добавки, адгезия, битум, эффективность, растяжимость, пенетрация |

|

Руководитель разработки |

____________________ подпись |

Симчук Е.Н. |

|

Исполнитель |

____________________ подпись |

Лавриненко С.А. |