ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ВОЗДУХОВОДЫ

Метод испытаний на огнестойкость

|

|

Москва |

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» МЧС России (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2019 г. № 1267-ст

4 ВЗАМЕН ГОСТ Р 53299-2013

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 152-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ Р 53299-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЗДУХОВОДЫ

Метод испытаний на огнестойкость

Ventilation ducts.

Test method for the fire resistance

Дата введения - 2020-08-01

(Дата введения перенесена, ИУС № 4-2020)

1 Область применения

1.1 Настоящий стандарт устанавливает метод испытания на огнестойкость следующих элементов конструкций:

- воздуховодов (вентиляционных каналов) приточно-вытяжных систем общеобменной, аварийной и противодымной вентиляции, систем местных отсосов и кондиционирования воздуха;

- каналов технологической вентиляции, а также конструкций компенсаторов линейных тепловых расширений в составе вентиляционных каналов систем вытяжной противодымной вентиляции;

- дымовых каналов (газоходов) с нормативно установленным пределом огнестойкости, предназначенных для удаления продуктов сгорания от теплогенерирующих аппаратов на различных типах топлива.

1.2 Настоящий стандарт не предназначен для проведения испытаний на огнестойкость:

- вентиляционных каналов, выгороженных в пустотах конструкций стен и перекрытий;

- дымовых каналов (газоходов), выгороженных в пустотах конструкций стен и перекрытий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.586.1 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования

ГОСТ 8.586.2 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования

ГОСТ 8.586.3 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования

ГОСТ 8.586.5 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 30247.0 Конструкции строительные. Методы испытания на огнестойкость. Общие требования

ГОСТ 30247.1-94 Конструкции строительные. Методы испытаний на огнестойкость. Несущие и ограждающие конструкции

ГОСТ Р 8.585 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором есть ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 огнестойкий воздуховод: Вентиляционный канал в составе систем вентиляции и кондиционирования с нормируемым пределом огнестойкости и установленными характеристиками по классу герметичности, предназначенный для блокирования распространения продуктов горения в системах общеобменной вентиляции и кондиционирования, а также для перемещения удаляемых продуктов горения системами вытяжной противодымной вентиляции и подачи наружного воздуха в защищаемые объемы системами приточной противодымной вентиляции.

Примечания:

1 Конструкция огнестойкого воздуховода включает в себя:

- вентиляционный канал (включая компенсатор линейных тепловых расширений, сервисный лючок, при наличии);

- огнезащитное покрытие;

- облицовочное (декоративное), антикоррозийное и др. типы покрытий (при наличии);

- уплотнения разъемных соединений (в т.ч. межфланцевых);

- элементы опор (подвесок) воздуховода и пр.;

- узел пересечения ограждающей строительной конструкции с нормируемым пределом огнестойкости.

2 Конструкция огнестойкого воздуховода должна соответствовать разработанному и утвержденному в установленном порядке технологическому регламенту (инструкции по монтажу).

3.2 дымовой канал (газоход) с нормативно установленным пределом огнестойкости: Канал для отвода дымовых газов от теплогенератора (котла, печи, камина и т.п.) в атмосферу, пересекающий ограждающую строительную конструкцию с нормируемым пределом огнестойкости, для которого нормативными правовыми актами и/или нормативными документами установлен требуемый предел огнестойкости.

3.3 компенсатор линейных тепловых расширений: Составной элемент огнестойкого воздуховода, предназначенный для исключения повреждений и разрушений конструкции, обусловленных образованием линейных удлинений частей воздуховода при перемещении высокотемпературных газов.

3.4 технологический регламент по устройству огнестойких воздуховодов (инструкция по монтажу): Технический документ, устанавливающий требования к устройству огнестойких воздуховодов, включающий в себя последовательность операций и условия сборки конструкций воздуховодов, а также условия по монтажу огнезащитного покрытия; перечень применяемых материалов; необходимых инструментов и оборудования.

Примечание - Технологический регламент разрабатывается индивидуально для каждого огнестойкого воздуховода.

3.5 элемент опоры (подвески) воздуховода: Конструктивный элемент воздуховода, обеспечивающий установку и крепление конструкции в соответствии с заданными параметрами и подобранный с установленными прочностными характеристиками.

4 Критерии огнестойкости

4.1 Огнестойкость воздуховода определяется временем от начала теплового воздействия на испытываемую конструкцию до наступления одного из предельных состояний.

4.1.1 Различают два вида предельных состояний конструкций воздуховодов по огнестойкости:

- потеря теплоизолирующей способности (I);

- потеря плотности (Е).

Обозначение предела огнестойкости конструкции воздуховода состоит из условных обозначений нормируемых предельных состояний и цифры, соответствующей времени достижения одного из этих состояний (первого по времени) в минутах.

Пример

I 120 - предел огнестойкости 120 мин по признаку потери теплоизолирующей способности;

EI 60 - предел огнестойкости 60 мин по признакам теплоизолирующей способности и потери плотности независимо от того, какой из двух признаков достигается ранее.

Когда для конструкции нормируются (или устанавливаются) различные пределы огнестойкости по разным предельным состояниям, их обозначение состоит из двух частей, разделенных наклонной чертой.

Пример - Е 120/I 60 - требуемый предел огнестойкости по признаку потери плотности 120 мин, а теплоизолирующей способности - 60 мин.

При различных значениях пределов огнестойкости одной и той же конструкции по разным предельным состояниям обозначение таких пределов перечисляется по убыванию.

4.1.2 Потеря теплоизолирующей способности конструкций воздуховодов характеризуется повышением температуры в среднем более чем на 140 °С или локально более чем на 180 °С на наружных поверхностях:

- конструкций воздуховодов вне зоны их нагрева на расстояниях 0,05 и 1,0 м от ограждающих конструкций печи (не менее чем в четырех точках каждого сечения на указанных расстояниях);

- узлов уплотнения зазоров с необогреваемой стороны в местах прохода воздуховодов через ограждения печи (не менее чем в четырех точках).

Вне зависимости от первоначальной температуры указанных поверхностей значение локальной температуры не должно превышать 220 °С в любых точках (в том числе в тех, где ожидается локальный прогрев, - стыки, углы, теплопроводные включения).

4.1.3 Потеря плотности характеризуется:

- образованием в узлах уплотнения зазоров в местах прохода воздуховодов через ограждения печи или в их конструкциях с необогреваемой стороны визуально обнаруживаемых сквозных трещин или сквозных отверстий, приводящих к воспламенению тампона, размещаемого согласно ГОСТ 30247.1-94 (пункт 8.1.3);

- превышением допустимых величин подсосов или утечек газа через неплотности конструкций воздуховодов.

Допустимая величина подсосов или утечек на 1 м2 развернутой площади воздуховода определяется по формуле

|

|

(1) |

где ![]() - предельно допустимые подсосы (утечки) через неплотности

конструкции воздуховода при температуре 20 °С, м3/ч;

- предельно допустимые подсосы (утечки) через неплотности

конструкции воздуховода при температуре 20 °С, м3/ч;

![]() -

разрежение (избыточное давление) во внутренней полости воздуховода по отношению

к атмосферному давлению, Па.

-

разрежение (избыточное давление) во внутренней полости воздуховода по отношению

к атмосферному давлению, Па.

4.1.4 Критерии огнестойкости по 4.1.3 распространяются на конструкции компенсаторов линейных тепловых расширений (далее по тексту - компенсаторы), применяемые в составе огнестойких воздуховодов.

5 Сущность метода и режимы испытаний

5.1 Сущность метода заключается в определении времени, по истечении которого наступает одно из предельных состояний конструкции воздуховода (по 4.1.1 - 4.1.3) при ее наружном обогреве с одновременным нагружением избыточным давлением (разрежением) во внутренней полости.

5.2 Тепловое воздействие на конструкции воздуховодов осуществляется в соответствии с температурным режимом в огневой камере и допускаемыми отклонениями температур согласно требованиям ГОСТ 30247.0

5.3 Величина избыточного давления (разрежения) во внутренних полостях конструкций воздуховодов должна быть (300 ± 6) Па.

5.4 С учетом специфики функционального назначения воздуховодов температурные режимы и значение величины избыточного давления (разрежения) во внутренних полостях их конструкций, указанные в 5.2, 5.3, могут быть изменены в соответствии с технической документацией на изделие.

5.5 Режимы испытаний дымовых каналов и газоходов могут быть установлены в соответствии с 5.2, 5.3 при необходимой корректировке с учетом особенностей их исполнения, технических характеристик и условий эксплуатации.

5.6 Требования к режимам испытаний, приведенные в 5.2 - 5.4, распространяются на компенсаторы и сервисные лючки, применяемые в составе конструкций воздуховодов.

6 Стендовое оборудование и измерительная аппаратура

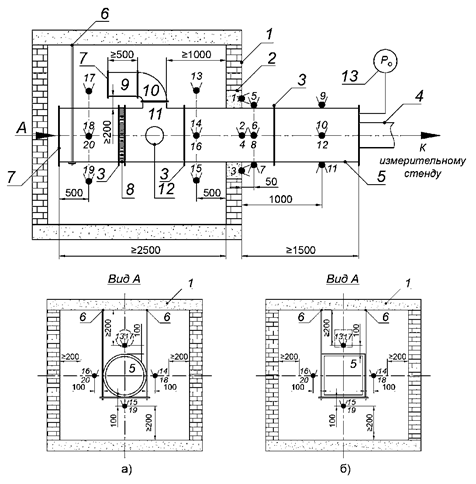

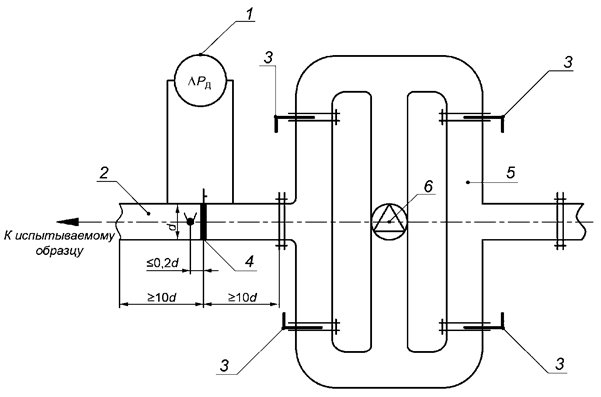

6.1 Стенд для проведения испытаний воздуховодов состоит (в соответствии с приложениями Б, В) из огневой камеры с внутренними размерами не менее 2,5×2,5×2,5 м, измерительного стенда, дросселирующего устройства, вентилятора и его обвязки.

Огневая камера должна быть оборудована горелками, обеспечивающими требуемый тепловой режим согласно 5.2.

Дросселирующее устройство должно обеспечивать возможность регулирования подачи давления вентилятора для поддержания параметров работы оборудования по 5.3.

6.2 Испытательный стенд подлежит оснащению средствами измерения температуры, интервалов времени, расхода газов и давлений.

6.2.1 Для измерения температуры на необогреваемых поверхностях воздуховодов, на поверхности уплотнений в проеме огневой камеры (приложение Б) следует применять хромель-алюмелевые термоэлектрические преобразователи (ТЭП) по ГОСТ 6616 с диаметром электродов не более 0,7 мм.

6.2.2 Для измерения температуры в огневой камере используют хромель-алюмелевые ТЭП по ГОСТ 6616 с диаметром электродов от 1,2 до 3,0 мм.

6.2.3 ТЭП в расходомерном устройстве (в соответствии с приложением В) должен располагаться на оси мерного участка на расстоянии не более 0,2d от расходомерного устройства, где d - диаметр мерного участка воздуховода.

6.2.4 Для регистрации измеряемых температур применяют приборы класса точности не менее 1,0 с диапазоном измерений от 0 °С до 1300 °С.

6.2.5 Для регистрации давления газовой среды используют приборы (манометры, микроманометры и т.п.) класса точности не ниже 1,0.

6.2.6 Для измерения расхода газов применяют расходомерные устройства

по ГОСТ

8.586.1, ГОСТ

8.586.2, ГОСТ

8.586.3, ГОСТ 586.5, позволяющие измерять величины расходов, составляющие

не менее 15 % ![]() по 4.1.3.

Допускается использование нестандартных расходомерных устройств с ТЭП по 6.2.3, при наличии тарировочных

характеристик, полученных в установленном порядке.

по 4.1.3.

Допускается использование нестандартных расходомерных устройств с ТЭП по 6.2.3, при наличии тарировочных

характеристик, полученных в установленном порядке.

6.2.7 Конструкция расходомерного устройства должна исключать возможность образования осадков и отложений перед ним.

6.2.8 Для измерения интервалов времени используют секундомеры класса точности не менее 2,0.

6.2.9 Расположение ТЭП, а также места отбора давления и установки расходомерного устройства принимают в соответствии с приложениями Б, В.

6.2.10 Номинальные статические характеристики и пределы допускаемых отклонений термоэлектродвижущей силы (т.э.д.с.) ТЭП по 6.2.1 - 6.2.3 должны соответствовать ГОСТ Р 8.585 или индивидуальным градуировкам.

7 Подготовка к испытаниям

7.1 Испытанию на огнестойкость подлежат образцы воздуховодов, поставляемые в сборе, включая предусмотренные конструкторской документацией разработчика элементы, указанные в 3.1.

На испытания поставляется один образец воздуховода

прямоугольного или круглого сечения согласно рисунку Б.1 или Б.2

(приложение Б) в комплекте с

технологическим регламентом по 3.4. При

испытаниях образца воздуховода прямоугольного сечения, соотношение внутренних

размеров его поперечного сечения должно удовлетворять соотношению ![]() .

.

Площадь поперечного сечения бокового ответвления должна составлять не менее 50 % площади поперечного сечения основного воздуховода. Боковое ответвление должно включать в себя:

- тройник;

- отвод на 90°;

- прямой участок воздуховода длиной не менее 500 мм, заглушённый с торца пластиной, закрепленной тем же способом, что и соединение воздуховода.

Длина участка образца, подлежащего нагреву (обогреваемого), должна быть не менее 2,5 м, необогреваемого - не менее 1,5 м. На длине обогреваемого участка должно быть не менее двух соединений, выполненных по типовому способу (фланцевых, сварных и т.п.), на длине необогреваемого - не менее одного соединения. Обогреваемый участок должен быть заглушён с торца пластиной из того же материала, который использован для воздуховода. Присоединение заглушки осуществляется тем же способом, что и соединение секций воздуховода, образец которого крепится в огневой камере в соответствии с технической (конструкторской) документацией.

7.2 Образцы воздуховодов, поставленные для испытаний, должны соответствовать конструкторской документации. Степень соответствия устанавливается входным контролем, при котором выявляют комплектность каждого образца и его соответствие технической документации. Данные входного контроля заносят в отчет об испытании.

7.3 Для проведения испытаний образец устанавливается на стенде горизонтально в соответствии с рисунком Б.1 (приложение Б) комплектно с элементами опор (подвесок). Образец воздуховода подключается к измерительному стенду (рисунок В.1 приложения В). Плотность вентиляционного канала, присоединяемого к испытуемому образцу, должна быть определена предварительно по величине утечек и подсосов воздуха и составлять не более 15 % максимально допустимого расхода газов по 4.1.3.

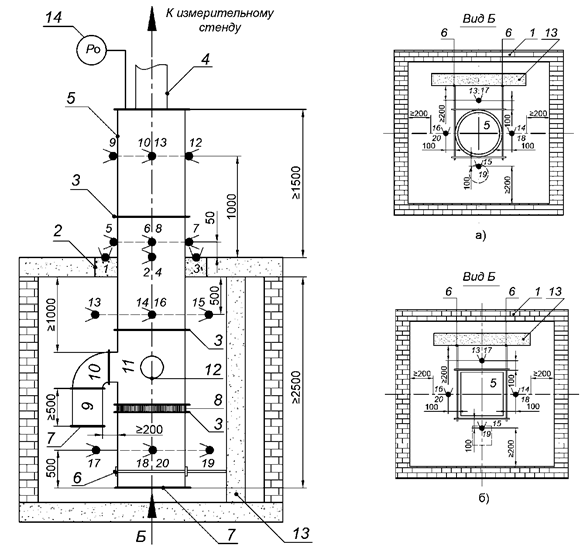

7.4 При предъявления к конструкциям воздуховодов особых требований в соответствии с технической документацией допускается проводить испытания при их вертикальном расположении на стенде в соответствии с рисунком Б.2 (приложение Б), а также воздуховодов непрямоугольного сечения.

7.5 С учетом прогнозируемой продолжительности огневого испытания образца воздуховода, ограждающие строительные конструкции, в которых устанавливается образец, должны удовлетворять требованиям таблиц 1, 2, 3.

Таблица 1 - Капитальные (жесткие) ограждающие строительные конструкции

|

Конструкция |

Толщина, мм |

Плотность, кг/м3 |

Продолжительность испытания t, мин |

|

Тяжелый бетон / кирпичная кладка |

110 ± 10 |

2200 ± 200 |

t ≤ 120 |

|

150 ± 10 |

2200 ± 200 |

120 < t ≤ 180 |

|

|

175 ± 10 |

2200 ± 200 |

180 < t < 240 |

|

|

Пористый бетон / строительный блок |

110 ± 10 |

650 ± 200 |

t ≤ 120 |

|

150 ± 10 |

650 ± 200 |

120 < t < 240 |

Таблица 2 - Легкие (гибкие) ограждающие строительные конструкции

|

Продолжительность испытания, мин |

Количество слоев гипсокартона на каждой стороне |

Толщина гипсокартона, мм |

|

Толщина, мм, ±10 % |

|

30 |

1 |

12,5 |

40/40 |

75 |

|

60 |

2 |

12,5 |

40/40 |

100 |

|

90 |

2 |

12,5 |

60/50 |

125 |

|

120 |

2 |

15 |

60/100 |

150 |

|

180 |

3 |

12,5 |

60/100 |

175 |

|

240 |

3 |

15 |

80/100 |

190 |

|

|

||||

Таблица 3 - Перекрытия

|

Конструкция |

Толщина, мм |

Плотность, кг/м3 |

Продолжительность испытания t, мин |

|

Тяжелый бетон |

110 ± 10 |

2200 ± 200 |

t ≤ 90 |

|

150 ± 10 |

2200 ± 200 |

90 < t ≤ 180 |

|

|

175 ± 10 |

2200 ± 200 |

180 < t < 240 |

|

|

Пористый бетон |

125 ± 10 |

650 ± 200 |

t ≤ 120 |

|

150 ± 10 |

650 ± 200 |

120 < t < 240 |

7.6 Сборка и монтаж образцов для испытаний осуществляется в соответствии с технологическим регламентом или инструкцией по монтажу заказчиком, либо специализированной организацией.

7.7 ТЭП на необогреваемой поверхности образца могут устанавливаться с использованием накладки из негорючего теплоизоляционного материала размером (30×30×2,0 ± 0,5) мм и термостойкого клея или механического крепления (винтами, заклепками, скобами). Во всех случаях не допускается контакт элементов крепления со спаем ТЭП.

8 Последовательность испытаний

8.1 Испытания должны выполняться при температуре окружающей среды от 0 °С до 40 °С.

8.2 Избыточное давление (разрежение) во внутренней полости образца создается с помощью вентилятора стенда, нагнетательный (всасывающий) патрубок которого подключен через мерный участок вентиляционного канала к испытываемому образцу.

Регулирование величины избыточного давления (разрежения) осуществляется дросселированием вентилятора с помощью заслонок.

Для изменения избыточного давления (разрежения) на образце допускается применять регуляторы частоты вращения вентилятора стенда.

8.3 Перед началом огневого испытания определяется фактическая герметичность воздуховода на соответствие 4.1.3. При превышении предельно допустимых значений по герметичности, к огневым испытаниям образец не допускается.

8.4 Начало огневых испытаний соответствует моменту включения горелок огневой камеры, непосредственно перед которым включается вентилятор и создается величина избыточного давления (разрежения) во внутренней полости образца по 5.3.

8.5 Во время испытаний регистрируют:

- температуру в огневой камере;

- температуру на необогреваемых поверхностях образца и узла уплотнения мест его прохода через ограждающую конструкцию огневой камеры;

- избыточное давление (разрежение) и расход газового потока в вентиляционной системе стенда;

- температуру газа в сечении установки расходомерного устройства;

- момент образования сквозных трещин или отверстий на обогреваемой стороне образца и узле его уплотнения в месте прохода через ограждение огневой камеры - по появлению дыма или пламени согласно 4.1.3.

Одновременно визуально контролируется состояние конструкции, соединений образца, как в зоне нагрева, так и снаружи огневой камеры, наблюдается поведение элементов опор (подвесок), компенсатора линейного теплового расширения (при наличии), регистрируются появление и характер возможных деформаций.

Измерения температур, расходов и давлений должны проводиться в интервалах не более 2 мин.

8.6 Испытания выполняют до наступления одного из предельных состояний образца по огнестойкости согласно разделу 4.

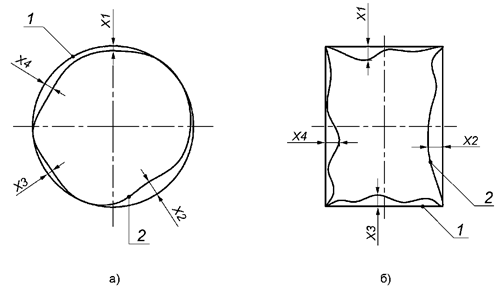

8.7 После теплового воздействия на образец и его охлаждения до температуры менее 40 °С, определяют фактическое поперечное сечение образца воздуховода в местах визуально выявленных деформаций. Площадь поперечного сечения образца после теплового воздействия не должна быть меньше первоначальной площади более чем на 15 %. При этом значения Х1, Х2, Х3, Х4 рисунка Б.5 приложения Б, не должны превышать 5 % первоначальной длины соответствующей стороны воздуховода. Измерения проводят для воздуховодов, применяющихся в системах приточно-вытяжной противодымной вентиляции, до момента их демонтажа из огневой камеры. Перед проведением соответствующих измерений, огнезащитные и облицовочные (декоративные) покрытия, а также элементы креплений таких покрытий, препятствующие проведению измерений, подлежат демонтажу.

9 Обработка результатов испытаний

9.1 Фактические значения подсосов (утечек) через неплотности конструкций образца при температуре 20 °С определяют по формуле

|

|

(2) |

где ![]() - утечки (подсосы) через образец в i-м

измерении, приведенные к температуре газа 20 °С, м3/с;

- утечки (подсосы) через образец в i-м

измерении, приведенные к температуре газа 20 °С, м3/с;

![]() - фактические утечки (подсосы) через образец по

результатам i-го измерения, м3/с;

- фактические утечки (подсосы) через образец по

результатам i-го измерения, м3/с;

![]() - утечки через вентиляционный канал, присоединяемый к

испытуемому образцу, м3/с;

- утечки через вентиляционный канал, присоединяемый к

испытуемому образцу, м3/с;

![]() - температура газа на расходомерном устройстве, °С;

- температура газа на расходомерном устройстве, °С;

![]() - температура воздуха на расходомерном устройстве при

определении плотности вентиляционного канала по 7.3, °С.

- температура воздуха на расходомерном устройстве при

определении плотности вентиляционного канала по 7.3, °С.

10 Оценка результатов испытаний

10.1 Огнестойкость воздуховода определяется интервалом времени до наступления одного из предельных состояний по 4.1.1 - 4.1.3.

10.2 По итогам испытания воздуховоду присваивается классификационное обозначение в соответствии с 4.1.1.

Пример – EI t, где t - одно из значений временного ряда 15, 30, 45, 60, 90, 120, 150, 180, 240 мин, меньшее фактического предела огнестойкости воздуховода или равное ему.

10.3 По результатам испытаний двух и более воздуховодов аналогичной конструкции с различными толщинами огнезащитного покрытия могут быть определены промежуточные значения пределов огнестойкости по потере теплоизолирующей способности в соответствии с приложением А.

10.4 Результаты испытаний воздуховода распространяют на воздуховоды аналогичной конструкции прямоугольного и круглого сечения, если величина их гидравлического диаметра не превышает значения диаметра испытанного воздуховода более чем на 50 %, а внутренние размеры их поперечного сечения (диаметр или длина большей стороны) составляют не более 1500 мм. При этом величина гидравлического диаметра должна определяться соотношением

|

|

(3) |

где ![]() и

и ![]() - соответственно площадь и периметр

проходного сечения воздуховода.

- соответственно площадь и периметр

проходного сечения воздуховода.

Пример записи в отчете об испытаниях: «Фактический предел огнестойкости конструкции стального воздуховода с огнезащитным покрытием из минераловатных матов толщиной 50 ± 5 мм, изготовленного в соответствии с ТР 00-000, составляет EI 120».

10.5 Результаты испытаний воздуховода, установленного в легкие (гибкие) ограждающие строительные конструкции по 7.5, могут быть распространены на воздуховоды аналогичной конструкции, установленные в капитальные (жесткие) ограждающие строительные конструкции, но не наоборот.

11 Отчет об испытании

11.1 Отчет об испытании, составленный по рекомендуемой форме, должен содержать следующие данные:

1) наименование и адрес организации, проводящей испытания;

2) наименование и адрес Заказчика;

3) характеристику объекта испытаний;

4) метод испытания (описание или ссылку);

5) описание процедуры испытания;

6) характеристики испытательного оборудования и средств измерений;

7) результаты испытаний;

8) оценку результатов;

9) техническую информацию.

11.2 Отчет об испытании является документом, указывающим фактическую огнестойкость образца, прошедшего испытания.

11.3 Отчет об испытании действует не более пяти лет, если за этот период изготовителем не были внесены изменения:

- в технологию производства;

- в технологию сборки, монтажа и т.п.

В случае если любое из указанных выше изменений было внесено, Заказчик должен сообщить об этом в испытательную лабораторию, проводившую испытание. На основании анализа влияния внесенных изменений на огнестойкость изделия испытательная лаборатория принимает решение о возможности дальнейшего использования отчета об испытаниях или об его отмене.

По окончании срока действия отчета об испытании Заказчик вправе обратиться в испытательную лабораторию за его продлением. При соблюдении Заказчиком вышеуказанных условий отчет об испытании может быть продлен без испытаний еще на три года.

12 Техника безопасности

12.1 При испытаниях воздуховодов на огнестойкость должны соблюдаться требования безопасности и производственной санитарии согласно ГОСТ 12.2.003 и ГОСТ 12.1.019.

12.2 К испытанию допускаются лица, ознакомленные с техническим описанием и инструкцией по эксплуатации испытательного стенда.

12.3 Все быстродвижущиеся и вращающиеся части стендовой установки, а также элементы подвергающиеся нагреву в процессе испытаний, должны иметь ограждения.

Приложение

А

(обязательное)

Инструкция по расчетному определению пределов огнестойкости воздуховодов

А.1 Общие положения

А.1.1 Настоящая инструкция предназначена для расчета пределов огнестойкости воздуховодов различного назначения по признаку потери теплоизолирующей способности в области применения, установленной 1.1.

А.1.2 Расчет пределов огнестойкости следует осуществлять для воздуховодов, имеющих аналогичное испытанным конструктивное и технологическое исполнение, включая конструкцию секций и технологию узлов соединения, используемые материалы, технологии монтажа и нанесения огнезащитного покрытия, а также исполнение узла пересечения каналами ограждающих строительных конструкций.

А.1.3 Настоящая инструкция не предназначена для расчетов пределов огнестойкости воздуховодов с применением в их конструкциях терморасширяющихся и вспучивающихся при тепловом воздействии материалов.

А.1.4 Результаты расчетов можно использовать при сертификации продукции.

А.2 Исходные данные

А.2.1 Расчеты выполняют для воздуховодов в соответствии с 6.1.

А.2.2 Конструкции воздуховодов, для которых проводится расчет, не должны превышать установленные 3.1.3 подсосы и утечки газа через их неплотности.

А.2.3 В качестве исходных данных для расчета принимаются результаты испытаний на огнестойкость не менее чем двух образцов конструкций вентиляционных каналов.

А.3 Расчет пределов огнестойкости вентиляционных каналов при различной толщине теплоогнезащитных покрытий

А.3.1 Расчетное значение предела

огнестойкости t, мин, конструкции воздуховода с

толщиной теплоогнезащитного покрытия ![]() , мм

(с учетом исходных данных по А.2

настоящей инструкции), определяют по формуле:

, мм

(с учетом исходных данных по А.2

настоящей инструкции), определяют по формуле:

|

|

(А.1) |

где ![]() ,

, ![]() - значения толщины огнезащитного покрытия образцов

конструкций воздуховодов, испытанных по настоящему стандарту, мм;

- значения толщины огнезащитного покрытия образцов

конструкций воздуховодов, испытанных по настоящему стандарту, мм;

![]() ,

,

![]() - соответствующие фактические значения пределов

огнестойкости, полученные при проведении испытаний, мин. При этом должны

соблюдаться следующие требования:

- соответствующие фактические значения пределов

огнестойкости, полученные при проведении испытаний, мин. При этом должны

соблюдаться следующие требования:

![]() <

<

![]() <

<

![]() ;

; ![]() <

< ![]() <

< ![]()

А.3.2 В качестве предела огнестойкости для рассматриваемой конструкции выбирается одно из значений временного ряда 15, 30, 45, 60, 90, 120, 150, 180, 240 мин, меньше расчетного значения или равное ему по А.3.1.

А.4 Расчет толщины огнезащитных покрытий, обеспечивающей требуемый предел огнестойкости воздуховода

А.4.1 Толщина огнезащитного покрытия конструкции

вентиляционного канала ![]() , мм,

соответствующая пределу огнестойкости

, мм,

соответствующая пределу огнестойкости ![]() , мин

(где

, мин

(где ![]() выбирается

из значений временного ряда 15, 30, 45, 60, 90, 120, 150, 180 мин по ГОСТ

30247.0), рассчитывается по зависимости:

выбирается

из значений временного ряда 15, 30, 45, 60, 90, 120, 150, 180 мин по ГОСТ

30247.0), рассчитывается по зависимости:

|

|

(А.2) |

где ![]() - допуск на толщину

покрытия, принимаемый в соответствии с конструкторской и технологической

документацией изготовителя, мм.

- допуск на толщину

покрытия, принимаемый в соответствии с конструкторской и технологической

документацией изготовителя, мм.

А.4.2 При использовании в конструкциях огнестойких воздуховодов материалов заводского изготовления (плит, матов, холстов и т.п.) толщина покрытия принимается равной ближайшему (большему или равному в пределах величины допуска) к расчетному значению толщины выпускаемой продукции.

А.4.3 Расчет действителен не более чем для двух промежуточных значений пределов огнестойкости воздуховодов при фактически испытанных двух образцах с минимальным и максимальным пределами огнестойкости соответственно.

Приложение

Б

(обязательное)

Схемы размещения воздуховодов на испытательном стенде

|

1 - огневая камера испытательного стенда; 2 -

уплотнение воздуховода в узле пересечения ограждающей конструкции огневой

камеры; 3 - типовые соединения элементов воздуховода; 4 -

подключение к измерительному стенду; 5 - образец воздуховода; 6

- элемент подвески воздуховода; 7 - заглушка; 8 - компенсатор

линейного теплового расширения (при наличии); 9 - прямой участок

дополнительного воздуховода; 10 - угловой элемент воздуховода; 11 -

тройник; 12 - сервисный лючок (при наличии); 13 - манометр

(микроманометр); а) - воздуховод круглого сечения; б) -

воздуховод прямоугольного сечения; - 1 - 4 - на поверхности уплотнения воздуховода в проеме огневой камеры; - 5 - 12 - на необогреваемых поверхностях воздуховода; - 13 - 20 - в огневой камере. Рисунок Б.1 - Схема размещения горизонтального воздуховода на испытательном стенде |

|

1 - огневая камера испытательного стенда; 2 -

уплотнение воздуховода в узле пересечения ограждающей конструкции огневой

камеры; 3 - типовые соединения элементов воздуховода; 4 -

подключение к измерительному стенду; 5 - образец воздуховода; 6

- элемент подвески воздуховода; 7 - заглушка; 8 - компенсатор

линейного теплового расширения (при наличии); 9 - прямой участок

дополнительного воздуховода; 10 - угловой элемент воздуховода; 11 -

тройник; 12 - сервисный лючок (при наличии); 13 - несущая

строительная опора; 14 - манометр (микроманометр); а) - воздуховод

круглого сечения; б) - воздуховод прямоугольного сечения; - 1 - 4 - на поверхности уплотнении воздуховода в проеме огневой камеры; - 5 - 12 - на необогреваемых поверхностях воздуховода; - 13 - 20 - в огневой камере. Рисунок Б.2 - Схема размещения вертикального воздуховода на испытательном стенде |

|

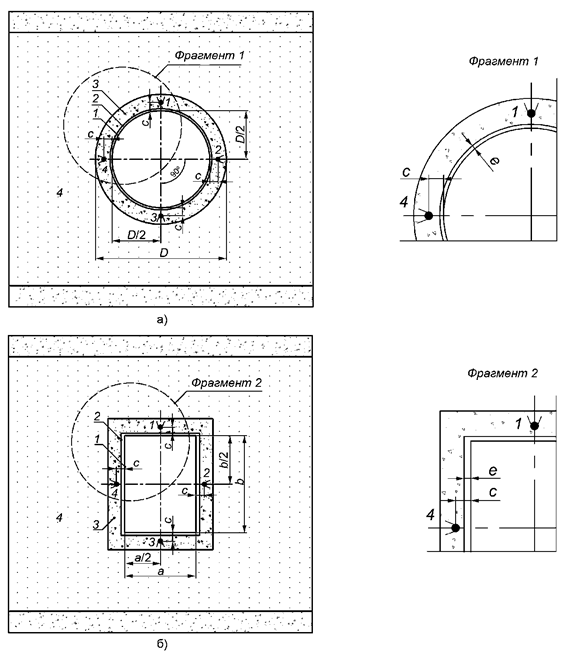

1 - воздуховод; 2 - огнезащитное покрытие; 3

- уплотнение воздуховода в узле пересечения ограждающей конструкции огневой

камеры; 4 - ограждающая конструкция огневой камеры; а) - воздуховод

круглого сечения; б) - воздуховод прямоугольного сечения; D -

диаметр поперечного сечения воздуховода круглого сечения; a, b - размеры поперечного сечения воздуховода

прямоугольного сечения; е - средняя (номинальная) толщина

огнезащитного покрытия; с - координата размещения ТЭП (с = е

+ 25); Рис. Б.3 - Схема размещения ТЭП в узле пересечения ограждающей конструкции огневой камеры |

|

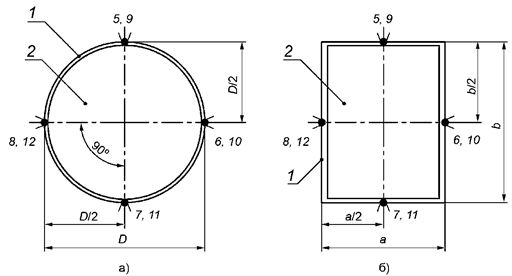

1 - огнезащитное покрытие воздуховода; 2 -

воздуховод; D - диаметр поперечного сечения воздуховода круглого

сечения; а) - воздуховод круглого сечения; б) - воздуховод

прямоугольного сечения; a, b - размеры поперечного

сечения воздуховода прямоугольного сечения; - 5 - 8 - на необогреваемых поверхностях воздуховода на расстоянии 50 мм от узла пересечения ограждающей строительной конструкции огневой камеры; - 9 - 12 - то же, на расстоянии 1000 мм. Рисунок Б.4 - Схема размещения ТЭП на необогреваемой поверхности воздуховода |

|

1 - воздуховод до теплового воздействия; 2 - воздуховод после теплового воздействия; а) - воздуховод круглого сечения; б) - воздуховод прямоугольного сечения; Х1, Х2, Х3, Х4 - максимальные отклонения стенок воздуховода в результате деформации Рисунок Б.5 - Отклонения площади поперечного сечения воздуховода после проведения испытания на огнестойкость |

Приложение

В

(обязательное)

Схема измерительного стенда

1 -

микроманометр; 2 - мерный участок; 3 - регулирующая

(дросселирующая) заслонка; 4 - расходомерная диафрагма;

5 - воздуховоды обвязки вентилятора; 6 - вентилятор; ![]() - перепад давления на расходомерной диафрагме;

- перепад давления на расходомерной диафрагме;

![]() - ТЭП по 6.2.3

- ТЭП по 6.2.3

Рисунок В.1 - Схема измерительного стенда

Ключевые слова: воздуховод, огнестойкость, метод испытаний