МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

БЕТОНЫ ЯЧЕИСТЫЕ

Общие технические условия

|

|

Москва Стандартинформ 2019 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева) Акционерного общества «Научно-исследовательский центр «Строительство» (АО «НИЦ «Строительство»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 марта 2019 г. № 117-П)

За принятие проголосовали:

|

Краткое

наименование страны |

Код страны

по |

Сокращенное

наименование национального |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 июля 2019 г. № 390-ст межгосударственный стандарт ГОСТ 25485-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2020 г.

5 Взамен ГОСТ 25485-89 в части ячеистых бетонов неавтоклавного твердения*

__________

* Взамен ГОСТ 25485-89 в части ячеистых бетонов автоклавного твердения был принят ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия».

Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ 25485-2019

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БЕТОНЫ ЯЧЕИСТЫЕ

Общие технические условия

Cellular concretes. General specifications

Дата введения - 2020-01-01

1 Область применения

Настоящий стандарт распространяется на ячеистый бетон неавтоклавного твердения (далее - бетон), предназначенный для изготовления сборных изделий или монолитных конструкций.

Стандарт устанавливает технические требования к бетону, материалам для его приготовления, а также к методам контроля его технических характеристик.

Требования настоящего стандарта следует учитывать в разрабатываемых новых и пересматриваемых нормативных документах и технической документации на сборные изделия и монолитные конструкции из бетона данного вида.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 4.212-80 Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 8.001-80 (СТ СЭВ 1708-79)* Государственная система обеспечения единства измерений. Организация и порядок проведения государственных испытаний средств измерений

__________

* В Российской Федерации действуют ПР 50.2.104-09 «Государственная система обеспечения единства измерений. Порядок проведения испытаний стандартных образцов или средств измерений в целях утверждения типа», ПР 50.2.105-09 «Государственная система обеспечения единства измерений. Порядок утверждения типа стандартных образцов или типа средств измерений», ПР 50.2.106-09 «Государственная система обеспечения единства измерений. Порядок выдачи свидетельств об утверждении типа стандартных образцов или типа средств измерений, установления и изменения срока действия указанных свидетельств и интервала между проверками средств измерений» и ПР 50.2.107-09 «Государственная система обеспечения единства измерений. Требования к знакам утверждения типа стандартных образцов или типа средств измерений и порядок их нанесения».

ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 4013-82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 4221-76 Реактивы. Калий углекислый. Технические условия

ГОСТ 5494-95 Пудра алюминиевая. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12172-2016 Клеи фенолополивинилацетальные. Технические условия

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 12730.2-78 Бетоны. Метод определения влажности

ГОСТ 12852.0-77 Бетон ячеистый. Общие требования к методам испытаний

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 21616-91 Тензорезисторы. Общие технические условия

ГОСТ 21718-84 Материалы строительные. Диэлькометрический метод измерения влажности

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

__________

* В Российской Федерации действует ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания».

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24816-2014 Материалы строительные. Метод определения равновесной сорбционной влажности

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25898-2012 Материалы и изделия строительные. Методы определения паропроницаемости и сопротивления паропроницанию

ГОСТ 27005-2014 Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 28836-90 Датчики силоизмерительные тензорезисторные. Общие технические требования и методы испытаний

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244-94** Материалы строительные. Методы испытаний на горючесть

__________

** В Российской Федерации действует ГОСТ Р 57270-2016 «Материалы строительные. Методы испытаний на горючесть».

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 31108-2016 Цементы общестроительные. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 18105 и ГОСТ 27005.

4 Классификация

4.1 Бетоны классифицируют по ГОСТ 25192 со следующими дополнениями:

- по применению;

- назначению;

- условиям твердения;

- виду вяжущего и кремнеземлистых компонентов;

- способу порообразования.

4.2 По применению бетоны подразделяют:

- для сборных изделий заводского изготовления, применяемых в условиях строительного производства;

- монолитных конструкций, изготовленных в условиях строительного производства.

4.3 По назначению бетоны подразделяют:

- на теплоизоляционные;

- конструкционно-теплоизоляционные;

- конструкционные.

4.4 По условиям твердения бетоны подразделяют на твердеющие:

- в естественных условиях;

- условиях тепловой обработки при атмосферном давлении (при пропаривании, при электропрогреве).

4.5 По виду вяжущих и кремнеземистых компонентов бетоны подразделяют на бетоны:

- по виду основного вяжущего:

на цементных вяжущих, в которых содержание портландцемента 50 % и более по массе;

смешанных вяжущих, состоящих из портландцемента от 15 % до 50 % по массе, извести или шлака, или шлако-известковой смеси;

шлаковых вяжущих, состоящих из шлака более 50 % по массе в сочетании с известью, гипсом или щелочью;

зольных вяжущих, в которых содержание высокоосновных зол 50 % и более по массе;

- по виду кремнеземистого компонента:

на природных материалах - тонкомолотом кварцевом и других песках;

вторичных продуктах промышленности - золе-уносе ТЭС, золе гидроудаления, вторичных продуктах обогащения различных руд, отходах ферросплавов и др.

4.6 По способу порообразования бетоны подразделяют:

- на газобетоны;

- пенобетоны;

- газопенобетоны.

4.7 Наименование бетонов должно включать как основные, так и специфические признаки: назначение, условия твердения, способ порообразования, вид вяжущего и кремнеземистого компонента.

5 Технические требования

5.1 Бетон должен соответствовать требованиям настоящего стандарта и изготовляться по технической документации, утвержденной в установленном порядке.

5.2 Для бетона определяют следующие физико-механические характеристики:

- среднюю плотность;

- прочность на сжатие;

- прочность на растяжение при изгибе;

- морозостойкость;

- теплопроводность;

- отпускную влажность;

- сорбционную влажность;

- паропроницаемость;

- усадку при высыхании.

В нормативных документах и технической документации на сборные изделия или монолитные конструкции из бетона по настоящему стандарту в зависимости от условий эксплуатации могут быть установлены дополнительные показатели, предусмотренные ГОСТ 4.212. Кроме того, при изучении новых свойств бетонов и для данных, необходимых при нормировании расчетных характеристик бетонов, качество бетона характеризуют призменной прочностью, модулем упругости, прочностью при растяжении, которые должны соответствовать требованиям нормативных документов*, действующих на территории государства - участника Соглашения, принявшего настоящий стандарт.

__________

* В Российской Федерации действует СП 63.13330.2012 «СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения».

5.3 По средней плотности в сухом состоянии бетон подразделяют на марки:

- теплоизоляционный - D200, D250, D300, D350, D400, D450, D500;

- конструкционно-теплоизоляционный - D500, D600, D700, D800, D900;

- конструкционный - D800, D900, D1000.

5.4 Фактическая средняя плотность бетона не должна превышать требуемого значения, установленного по ГОСТ 27005.

5.5 По прочности на сжатие в 28-суточном проектном возрасте бетоны подразделяют на классы по прочности на сжатие:

- теплоизоляционные - В0,5; В0,75; В1; В1,5;

- конструкционно-теплоизоляционные - В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10;

- конструкционные - В7,5; В10; В12,5.

Для изделий (теплоизоляционных плит, блоков, скорлуп) и монолитной теплоизоляции чердаков, кровель, полов и т. д., запроектированных без учета требований обеспеченности, прочность бетона характеризуют марками по прочности на сжатие в проектном возрасте: М1; М2; М3,5; М5; М10.

5.6 Фактическое значение прочности на сжатие бетона (кроме теплоизоляционного) должно быть не ниже требуемой прочности, определенной по ГОСТ 18105.

5.7 Классы и марки бетонов для изделий конкретных видов и монолитных конструкций устанавливают в проектной документации, нормативных документах или технической документации в установленном порядке.

5.8 По морозостойкости бетоны подразделяют на марки: F15; F25; F35 и F50.

Марку бетона по морозостойкости следует назначать в зависимости от требований, предъявляемых к конструкциям, режима их эксплуатации и условий среды в соответствии с нормативными документами*, действующими на территории государства - участника Соглашения, принявшего настоящий стандарт.

__________

* В Российской Федерации действует СП 28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии».

5.9 Усадка при высыхании бетона не должна превышать 3 мм/м.

Примечание - Для бетонов марок по средней плотности D400 и ниже усадку при высыхании не нормируют.

5.10 Бетон по своим параметрам горючести в соответствии с ГОСТ 30244 (потеря массы образца не более 50 %, продолжительность устойчивого пламенного горения не более 10 с) относят к негорючим материалам (НГ).

5.11 Теплотехнические показатели ячеистых бетонов неавтоклавного твердения должны соответствовать требованиям стандартов, технических условий и проектной документации на изделия и монолитные конструкции конкретных видов или требованиям таблицы 1.

5.12 Отпускная влажность бетонов в изделиях не должна превышать значений, приведенных в ГОСТ 13015.

5.13 Удельная эффективная активность естественных радионуклидов Аэфф в бетонах не должна превышать 370 Бк/кг по ГОСТ 30108.

5.14 В период изготовления изделий и монолитных конструкций, а также строительства и эксплуатации зданий бетоны не должны выделять во внешнюю среду вредные вещества в количестве, превышающем санитарно-гигиенические нормы, установленные в нормативных документах**, действующих на территории государства - участника Соглашения, принявшего настоящий стандарт.

__________

**В Российской Федерации действуют ГН 2.2.5.1313-03 «Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны» и ГН 2.2.5.2308-07 «Ориентировочные безопасные уровни воздействия (ОБУВ) вредных веществ в воздухе рабочей зоны».

Таблица1 - Показатели теплотехнических свойств бетонов

|

Материал |

Характеристики материала в сухом состоянии |

Расчетное массовое содержание влаги в материале w, % |

Расчетный коэффициент |

|||||

|

Плотность |

Удельная теплоемкость |

Коэффициент теплопроводности |

теплопроводности λ, Вт/(м·°С) |

Паропроницаемости µ, мг/(м·ч·Па) |

||||

|

А* |

Б* |

А* |

Б* |

А*, Б* |

||||

|

Неавтоклавный ячеистый бетон на цементном вяжущем и песке |

1200 |

0,84 |

0,35 |

8 |

14 |

0,44 |

0,48 |

0,09 |

|

1000 |

0,84 |

0,31 |

8 |

14 |

0,40 |

0,45 |

0,10 |

|

|

800 |

0,84 |

0,23 |

8 |

14 |

0,30 |

0,36 |

0,12 |

|

|

600 |

0,84 |

0,17 |

7 |

12 |

0,23 |

0,28 |

0,14 |

|

|

500 |

0,84 |

0,15 |

7 |

12 |

0,20 |

0,25 |

0,15 |

|

|

Неавтоклавный ячеистый бетон на золе ТЭС |

1200 |

0,84 |

0,29 |

8 |

15 |

0,38 |

0,46 |

0,12 |

|

1000 |

0,84 |

0,23 |

8 |

15 |

0,33 |

0,38 |

0,10 |

|

|

800 |

0,84 |

0,18 |

8 |

15 |

0,28 |

0,33 |

0,11 |

|

|

600 |

0,84 |

0,14 |

7 |

12 |

0,22 |

0,27 |

0,13 |

|

|

500 |

0,84 |

0,12 |

7 |

12 |

0,16 |

0,22 |

0,14 |

|

|

400 |

0,84 |

0,10 |

7 |

12 |

0,11 |

0,19 |

0,15 |

|

|

300 |

0,84 |

0,08 |

7 |

12 |

0,10 |

0,16 |

0,16 |

|

__________

* На территории Российской Федерации условия эксплуатации ограждающих конструкций А и Б принимают по СП 50.13330.2012 «СНиП 23-02-2003 Тепловая защита зданий» (таблица 2 и приложение В).

6 Требования к материалам, применяемым для приготовления бетонов

6.1 В качестве вяжущих материалов для приготовления бетонов принимают:

- портландцемент по ГОСТ 31108 и ГОСТ 10178 без добавок трепела, глиежа, трасов, глинита, опоки пеплов, содержащий трехкальциевый алюминат (С3А) не более 8 % по массе. Сроки схватывания: начало - не ранее 2 ч, конец - не позднее 4 ч;

- высокоосновную золу, содержащую оксид кальция СаО не менее 40 %, в том числе свободный СаО - не менее 16 %, оксид серы (IV) SO2 - не более 6 % и R2O - не более 3,5 %;

- кальциевую негашеную известь по ГОСТ 9179, быстро- и среднегасящуюся, имеющую скорость гашения 5 - 25 мин и содержащую активные оксиды кальция и (СаО) и магния (MgО) не менее 70 %, пережог не более 2 %.

6.2 В качестве кремнеземистого компонента применяют:

- природные материалы - кварцевый песок, илистые и глинистые примеси (не более 3 %), монтмориллонитовые глинистые примеси (не более 1,5 %);

- вторичные продукты промышленности и энергетики - золы-уноса теплоэлектростанций, продукты обогащения различных руд, продукты собственного производства («горбушки», обрезки).

6.3 Для получения поровой структуры бетона применяют газо- и пенообразователи, обеспечивающие заданную среднюю плотность и требуемые физико-механические показатели бетона.

В качестве газообразователя рекомендуется применять алюминиевую пудру по ГОСТ 5494 или пасту на основе алюминиевой пудры. В качестве пенообразователей применяют синтетические и белковые пенообразователи.

6.4 Для регулирования и улучшения свойств бетонов применяют:

- добавки по ГОСТ 24211;

- доменные гранулированные шлаки по ГОСТ 3476;

- гипсовый камень (молотый) по ГОСТ 4013.

Виды добавок и требования к ним, обеспечивающие качество бетонов в соответствии с настоящим стандартом, должны быть приведены в технологической документации на приготовление бетонов конкретных видов.

6.5 Вода для приготовления бетона должна соответствовать требованиям ГОСТ 23732.

7 Правила контроля

7.1 Приемочный контроль бетонов проводят в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

7.2 Контроль бетонов по средней плотности и прочности на сжатие, отпускной влажности проводят при приемо-сдаточных испытаниях каждой партии изделий из данного бетона.

Контроль бетонов по средней плотности проводят по ГОСТ 27005, конструкционного и конструкционно-теплоизоляционного бетонов по прочности на сжатие - по ГОСТ 18105.

7.3 Контроль бетонов по морозостойкости, теплопроводности, сорбционной влажности, паропроницаемости, усадке при высыхании проводят не реже одного раза в год, а также перед началом массового производства и при смене поставщика сырья.

7.4 Изготовитель может назначать другие сроки проведения периодических испытаний, но не реже установленных ГОСТ 13015 и настоящим стандартом.

7.5 Контроль бетонов по показателям, не установленным настоящим стандартом, проводят в соответствии с нормативными документами на изделия конкретных видов, изготовленных из данного бетона.

7.6 Входной контроль материалов, применяемых для приготовления бетонов, а также операционный контроль технологии приготовления бетонов проводят в соответствии с технологической документацией.

7.7 Радиационную оценку бетонов подтверждают наличием санитарно-эпидемиологического заключения уполномоченных органов государственного санитарного надзора, которое необходимо возобновлять по истечении срока его действия или при изменении качества материалов, применяемых для приготовления бетонов.

Радиационную оценку бетонов допускается проводить на основании паспортных данных поставщиков сырьевых минеральных материалов. При отсутствии паспортных данных поставщика о содержании естественных радионуклидов в материалах изготовитель определяет удельную эффективную активность в материалах и/или бетонах не реже одного раза в год, а также при каждой смене поставщика сырьевых материалов в аккредитованных испытательных лабораториях.

8 Методы испытаний

8.1 Общие требования к методам испытаний бетона - по ГОСТ 12852.0

8.2 Физико-технические показатели бетонов определяют в соответствии со следующими требованиями:

- среднюю плотность - по ГОСТ 12730.1;

- прочность на сжатие - по ГОСТ 10180;

- прочность на растяжение при изгибе - по ГОСТ 10180;

- усадку при высыхании - по приложению А;

- морозостойкость - по приложению Б;

- теплопроводность - по ГОСТ 7076;

- отпускную влажность - по ГОСТ 12730.2 или ГОСТ 21718;

- сорбционную влажность - по ГОСТ 24816 и ГОСТ 17177;

- паропроницаемость - по ГОСТ 25898;

- призменную прочность - по ГОСТ 24452;

- модуль упругости - по ГОСТ 24452 и/или приложению В.

8.3 Методы определения показателей бетонов в соответствии с областью их применения, не приведенных в настоящем стандарте, устанавливают в нормативных документах на изделия конкретных видов, изготовленных из данных бетонов.

8.4 Материалы для приготовления бетона испытывают в соответствии с требованиями нормативных документов на эти материалы. Методы испытаний материалов должны быть указаны в технологической документации предприятия - изготовителя бетона.

8.5 Удельную эффективную активность естественных радионуклидов Аэфф в материалах при приготовлении бетонов и в бетонах определяют по ГОСТ 30108.

8.6 Эффективность действия добавок на свойства бетонов устанавливают по ГОСТ 30459.

Приложение

А

(обязательное)

Метод определения усадки при высыхании

А.1 Общие положения

Сущность метода заключается в определении изменения длины образца бетона, мм, при изменении его влажности от 35 % до 5 % по массе.

А.2 Изготовление и отбор образцов

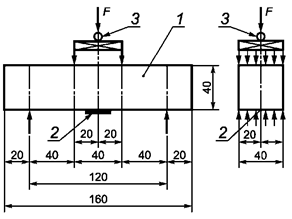

А.2.1 Усадку при высыхании бетона определяют испытанием серии из трех образцов-призм размерами 40×40×160 мм.

А.2.2 Образцы серии выпиливают из конструкции или неармированного контрольного блока, длина и ширина которого должны быть не менее 40 см, высота должна быть равна высоте конструкции, изготовленного одновременно с конструкцией из его средней части таким образом, чтобы торцевые грани образцов были параллельны его заливке, а расстояние до краев конструкции было не менее 10 см.

А.2.3 Образцы из конструкции выпиливают не позднее чем через 24 ч после окончания тепловлажностной обработки и до испытания хранят в закрытых эксикаторах над водой.

А.2.4 Отклонения линейных размеров образцов от номинальных, указанных в А.2.1, - в пределах ±1 мм.

А.3 Требования к оборудованию и материалам

Для проведения испытаний применяют:

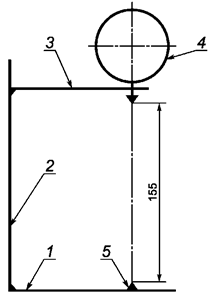

- штатив с индикатором часового типа ценой деления 0,01 мм и ходом штока 10 мм, приведенный на рисунке А.1;

1 - основание; 2 - стойка; 3 - кронштейн; 4 - индикатор; 5 - шаровая опора

Рисунок А.1 - Схема штатива с индикатором часового типа

- весы технические по ГОСТ 24104;

- шкаф сушильный лабораторный типа СНОП;

- эксикатор по ГОСТ 25336;

- ванну с крышкой;

- карбонат калия безводный по ГОСТ 4221.

А.4 Подготовка к испытаниям

А.4.1 В центре каждой торцевой грани образца быстро полимеризующимся клеем укрепляют репер из нержавеющей стали, для чего применяют квадратную пластину толщиной не менее 1 мм с ребрами не менее 10 мм и отверстием диаметром 1,5 мм в центре.

Допускается применять клей следующего состава, г:

- эпоксидная смола............................80;

- полиэтиленполиамин.......................3;

- дибутилфталат..................................1.

А.4.2 Перед испытанием измеряют длину образцов и взвешивают их. Погрешность измерения образца - в соответствии с ГОСТ 10180.

А.5 Проведение испытаний

А.5.1 Образцы насыщают водой погружением в горизонтальном положении в воду температурой (20 ± 2) °С в течение 3 сут на глубину 5 - 10 мм.

А.5.2 После насыщения образцы выдерживают в плотно закрытом эксикаторе над водой при температуре (20 ± 2) °С в течение 3 сут.

А.5.3 Непосредственно после извлечения из эксикатора образцы взвешивают и делают начальный отсчет по индикатору.

Погрешность взвешивания образцов должна составлять ± 0,1 г, погрешность определения изменения длины образцов - ±0,005 мм.

А.5.4 Серию образцов помещают в плотно закрытый эксикатор, расположенный над безводным карбонатом калия. На серию образцов каждые 7 сут испытаний берут (600 ± 10) г карбоната калия. Через каждые 7 сут влажный карбонат калия заменяют сухим.

А.5.5 Температура помещения, в котором проводят испытания образцов, должна быть (20 ± 2) °С.

А.5.6 В течение первых четырех недель определяют изменение длины и массы образцов каждые 3 - 4 сут. В дальнейшем измерения проводят не реже одного раза в неделю до достижения образцами постоянной массы.

Массу образцов считают постоянной, если результаты двух последовательных взвешиваний, проведенных с интервалом в одну неделю, отличаются не более чем на 0,1 %.

А.5.7 После окончания измерения усадки образцы высушивают при температуре (105 ± 5) °С до постоянной массы и взвешивают.

А.6 Обработка результатов

А.6.1 Для каждого образца вычисляют:

- значение усадки при высыхании ![]() ,

мм/м, после каждого измерения по формуле

,

мм/м, после каждого измерения по формуле

|

|

(А.1) |

где ![]() -

начальный отсчет по индикатору после водонасыщения образца, мм;

-

начальный отсчет по индикатору после водонасыщения образца, мм;

![]() -

отсчет по индикатору после i дней

выдержки образца в эксикаторе над карбонатом калия, мм;

-

отсчет по индикатору после i дней

выдержки образца в эксикаторе над карбонатом калия, мм;

L - длина образца, м;

- влажность бетона (по массе) ![]() , %,

после завершения испытания для каждого срока измерения по формуле

, %,

после завершения испытания для каждого срока измерения по формуле

|

|

(А.2) |

где ![]() -

масса влажного образца после i дней

выдержки в эксикаторе над карбонатом калия, г;

-

масса влажного образца после i дней

выдержки в эксикаторе над карбонатом калия, г;

![]() -

масса образца, г, высушенного при температуре (105 ± 5) °С.

-

масса образца, г, высушенного при температуре (105 ± 5) °С.

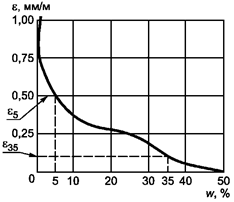

А.6.2 По значениям ![]() и

и ![]() строят

для каждого образца кривую усадки. Примерная кривая усадки приведена на рисунке

А.2.

строят

для каждого образца кривую усадки. Примерная кривая усадки приведена на рисунке

А.2.

Рисунок А.2 - Примерная кривая усадки при высыхании образцов бетона

А.6.3 По рисунку А.2

определяют усадку при высыхании образца от влажности ![]() ,

мм/м, в интервале от 35 % до 5 % по массе по формуле

,

мм/м, в интервале от 35 % до 5 % по массе по формуле

|

|

(А.3) |

где ![]() -

значение усадки при высыхании образца от его водонасыщенного состояния до

влажности 5 % по массе, мм/м;

-

значение усадки при высыхании образца от его водонасыщенного состояния до

влажности 5 % по массе, мм/м;

![]() -

значение усадки при высыхании образца от его водонасыщенного состояния до

влажности 35 % по массе, мм/м.

-

значение усадки при высыхании образца от его водонасыщенного состояния до

влажности 35 % по массе, мм/м.

А.6.4 Контрольное значение усадки при высыхании ![]() для

испытуемого бетона определяют как среднее арифметическое

для

испытуемого бетона определяют как среднее арифметическое ![]() трех

испытанных образцов.

трех

испытанных образцов.

А.6.5 Бетон соответствует требованиям, если контрольное

значение усадки при высыхании ![]() не

превышает нормируемую

не

превышает нормируемую ![]() ,

принимаемую по 5.9 настоящего стандарта,

а значение усадки отдельных образцов - 1,25

,

принимаемую по 5.9 настоящего стандарта,

а значение усадки отдельных образцов - 1,25![]() .

.

А.6.6 Результаты определения усадки при высыхании должны быть занесены в журнал испытаний. В журнале указывают:

- номер партии, дату изготовления, размеры и массу образцов;

- дату и результаты каждого определения изменения длины и массы образцов;

- дату и результаты вычисления влажности каждого образца;

- заключение по результатам испытаний бетона на усадку.

Приложение

Б

(обязательное)

Метод контроля морозостойкости бетона

Б.1 Общие положения

Б.1.1 Настоящий метод распространяется на конструкционные и конструкционно-теплоизоляционные бетоны.

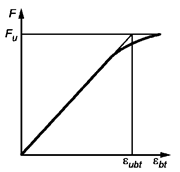

Б.1.2 Морозостойкость бетона - способность сохранять физико-механические свойства при многократном воздействии попеременного замораживания и оттаивания на воздухе над водой.

Морозостойкость бетона характеризуется его маркой по морозостойкости.

Б.1.3 За марку бетона по морозостойкости F принимают установленное число циклов попеременного замораживания и оттаивания по настоящему методу, при котором прочность бетона на сжатие снижается не более чем на 15 % и потеря массы бетона образцов - не более чем на 5 %.

Б.2 Требования к средствам контроля

Б.2.1 Для контроля морозостойкости применяют:

- камеру морозильную - по ГОСТ 10060;

- камеру для оттаивания образцов, оборудованную устройством для поддержания относительной влажности (95 ± 2) % и температуры (18 ± 2) °С;

- ванну для насыщения образцов;

- сетчатые стеллажи в морозильной камере;

- сетчатые контейнеры для размещения образцов.

Б.2.2 Для контроля морозостойкости бетонов могут быть применены камеры с автоматическим регулированием температуры и влажности, обеспечивающие возможность поддержания температуры и влажности, указанных в Б.2.1.

Б.3 Подготовка к испытаниям

Б.3.1 Испытания на морозостойкость бетона проводят при достижении им прочности на сжатие, соответствующей его классу (марке).

Б.3.2 Морозостойкость бетона контролируют путем испытания образцов-кубов размерами 100×100×100 мм или образцов-цилиндров диаметром и высотой 100 мм.

Б.3.3 Образцы (кубы или цилиндры) выпиливают только из средней части контрольных неармированных блоков или изделий в соответствии с ГОСТ 10180. Допускается при проведении научно-исследовательских работ, а также для испытания пенобетона изготовлять образцы в индивидуальных формах, удовлетворяющих требованиям ГОСТ 22685.

Б.3.4 Образцы, предназначенные для контроля морозостойкости, принимают за основные.

Образцы, предназначенные для определения прочности на сжатие без замораживания и оттаивания, принимают за контрольные.

Б.3.5 Число образцов для испытаний по таблице Б.1 должно составлять не менее 21 (12 - основных, 6 - контрольных для установленного и промежуточного циклов и 3 - для определения потери массы бетона).

Б.3.6 Основные и контрольные образцы бетона перед испытанием на морозостойкость должны быть насыщены водой при температуре (18 ± 2) °С.

Насыщение образцов проводят погружением в воду (с обеспечением условий, исключающих их всплытие) на 1/3 их высоты и последующим выдерживанием в течение 8 ч; затем погружением в воду на 2/3 их высоты и выдерживанием в таком состоянии еще 8 ч, после чего образцы погружают полностью и выдерживают в таком состоянии еще 24 ч. При этом образцы должны быть со всех сторон окружены слоем воды не менее 20 мм.

Б.4 Проведение испытаний

Б.4.1 Основные образцы загружают в морозильную камеру при температуре минус 18 °С в контейнерах или устанавливают на сетчатые полки стеллажей камеры так, чтобы расстояние между образцами, стенками контейнеров и вышележащими полками было не менее 50 мм. Если после загрузки камеры температура воздуха в ней повышается выше минус 16 °С, то началом замораживания считают момент установления в камере температуры минус 16 °С.

Б.4.2 Температуру воздуха в морозильной камере следует измерять в центре ее рабочего объема в непосредственной близости от образцов.

Б.4.3 Продолжительность одного цикла замораживания при установившейся температуре в камере минус (18 ± 2) °С должна быть не менее 4 ч, включая время перехода температуры от минус 16 °С до минус 18 °С.

Б.4.4 Образцы после их выгрузки из морозильной камеры оттаивают в камере оттаивания при температуре плюс (18 ± 2) °С и относительной влажности (95 ± 2) %.

Образцы в камере оттаивания устанавливают на сетчатые полки стеллажей таким образом, чтобы расстояние между ними, а также вышележащей полкой было не менее 50 мм. Продолжительность одного цикла оттаивания должна быть не менее 4 ч.

Б.4.5 Число циклов замораживания и оттаивания основных образцов бетона в течение 1 сут должно быть не менее одного. Во время вынужденных перерывов при испытаниях на морозостойкость образцы должны находиться в оттаянном состоянии, исключающем их высыхание (в камере оттаивания).

Б.4.6 Контрольные образцы до испытания на сжатие выдерживают в камере оттаивания в течение времени, соответствующего числу циклов, указанному в таблице Б.1.

|

Марка бетона по морозостойкости |

F15 |

F25 |

F35 |

F50 |

F75 |

F100 |

|

Число циклов, после которых испытывают образцы бетона на сжатие |

10; 15 |

15; 25 |

25; 35 |

35; 50 |

50; 75 |

75; 100 |

Б.4.7 Прочность на сжатие, массу и влажность основных и контрольных образцов определяют через число циклов, указанных в таблице Б.1.

Б.4.8 В случае появления явных признаков разрушения образцов проводят их испытание на сжатие досрочно, ранее циклов, указанных в таблице Б.1.

Б.5 Обработка результатов

Б.5.1 По результатам испытания на сжатие основных образцов после заданного в таблице Б.1 числа циклов, а также контрольных образцов, определяют прочность и рассчитывают коэффициент вариации контрольных образцов по ГОСТ 10180, который должен быть не более 15 %, а также определяют потерю их массы.

Б.5.2 Относительное снижение прочности основных образцов ![]() ,

%, рассчитывают по формуле

,

%, рассчитывают по формуле

|

|

(Б.1) |

где ![]() -

среднее значение прочности основных образцов после заданного числа циклов

испытаний, МПа;

-

среднее значение прочности основных образцов после заданного числа циклов

испытаний, МПа;

![]() -

среднее значение прочности контрольных образцов, МПа.

-

среднее значение прочности контрольных образцов, МПа.

Б.5.3 Потерю массы основных образцов ![]() , %, вычисляют по

формуле

, %, вычисляют по

формуле

|

|

(Б.2) |

где ![]() -

среднее значение массы основных образцов, г, после водонасыщения по Б.3.6;

-

среднее значение массы основных образцов, г, после водонасыщения по Б.3.6;

![]() -

среднее значение влажности контрольных образцов в частях единицы после

водонасыщения по Б.3.6;

-

среднее значение влажности контрольных образцов в частях единицы после

водонасыщения по Б.3.6;

![]() -

среднее значение массы основных образцов, г, после прохождения установленного

или промежуточного числа циклов;

-

среднее значение массы основных образцов, г, после прохождения установленного

или промежуточного числа циклов;

![]() -

среднее значение влажности основных образцов в частях единицы после прохождения

установленного или промежуточного числа циклов.

-

среднее значение влажности основных образцов в частях единицы после прохождения

установленного или промежуточного числа циклов.

Б.5.4 Влажность бетона определяют по ГОСТ 12730.2 на пробах от контрольных образцов после завершения их водонасыщения и от основных образцов сразу после их испытания на прочность.

Пробы для определения влажности отбирают от трех контрольных и трех основных образцов.

Б.5.5 Марка бетона по морозостойкости соответствует требуемой, если относительное снижение прочности бетона после прохождения числа циклов испытаний, равного требуемому, составит менее 15 %, а средняя потеря массы серии основных образцов не превысит 5 %.

Б.5.6 Марка бетона по морозостойкости не соответствует требуемой, если относительное снижение прочности бетона после прохождения циклов, численно равных требуемой марке, составит более 15 % или средняя потеря массы серии основных образцов бетона превысит 5 %. В этом случае марка бетона по морозостойкости соответствует числу циклов, равному предшествующей марке.

Б.5.7 Марка бетона по морозостойкости не соответствует требуемой, если относительное снижение прочности бетона после прохождения промежуточных циклов испытаний составит более 15 % или средняя потеря массы серии основных образцов превысит 5 %.

Б.5.8 Исходные данные и результаты испытаний контрольных и основных образцов должны быть занесены в журнал испытаний по форме, приведенной в таблице Б.2.