|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 130.13330.2018 |

ПРОИЗВОДСТВО

СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

И ИЗДЕЛИЙ

СНиП 3.09.01-85

![]()

Москва

Стандартинформ

2019

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - АО «НИЦ «Строительство» - НИИЖБ им. А.А. Гвоздева, ООО «Институт ВНИИжелезобетон», СКТБ МПСМ

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 19 декабря 2018 г. № 827/пр и введен в действие с 20 июня 2019 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт). Пересмотр СП 130.13330.2011

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан с учетом требований федеральных законов от 27 декабря 2002 г № 184-ФЗ «О техническом регулировании», от 30 декабря 2009 г № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и содержит правила производства сборных бетонных и железобетонных изделий и конструкций.

Пересмотр выполнен авторским коллективом: АО «НИЦ «Строительство» - НИИЖБ им. А.А. Гвоздева (д-р техн. наук А.Н. Давидюк, канд. техн. наук Р.Ш. Шарипов, канд. техн. наук Б.С. Соколов, канд. техн. наук С.А. Подмазова, канд. техн. наук В.Н. Кузин, канд. техн. наук В.С. Широков, канд. техн. наук Л.А. Титова, канд. техн. наук В.Д. Терин, канд. техн. наук В.В. Дьячков, инж. М.И. Бейлина, С.О. Слышенков, М.В. Глушкова, Д.С. Литвак); ВНИИжелезобетон (чл.-кор. РААСН, проф. В.А. Рахманов, канд. техн. наук М.Н. Горбовец, В.И. Мелихов, А.А. Сафонов); СКТБ МПСМ (д-р техн. наук В.Ф. Коровяков, канд. техн. наук Л.Н. Беккер, С.М. Трембицкий).

СВОД ПРАВИЛ

|

ПРОИЗВОДСТВО

СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Precast concrete production |

Дата введения - 2019-06-20

1 Область применения

1.1 Настоящий свод правил распространяется на производство сборных бетонных и железобетонных изделий и конструкций (далее - изделий) из тяжелого, мелкозернистого и легкого бетонов для жилищного, гражданского, промышленного, сельскохозяйственного, транспортного, гидротехнического и других видов строительства.

1.2 Настоящий свод правил не распространяется на производство изделий из ячеистого, плотного силикатного, а также специальных бетонов.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.003-2014 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-2014 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 965-89 Поргландцементы белые. Технические условия

ГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия

ГОСТ 6482-2011 Трубы железобетонные безнапорные. Технические условия

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7348-81 Проволока из углеродистой стали для армирования предварительно напряженных железобетонных конструкций. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8478-81 Сетки сварные для железобетонных конструкций. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 8829-94 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости

ГОСТ 9758-2012 Заполнители пористые неорганические для строительных работ. Методы испытаний

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10832-2009 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 14098-2014 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 15825-80 Портландцемент цветной. Технические условия

ГОСТ 16349-85 Смесители цикличные для строительных материалов. Технические условия

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22000-86 Трубы бетонные и железобетонные. Типы и основные параметры

ГОСТ 22263-76 Щебень и песок из пористых горных пород. Технические условия

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 22362-77 Конструкции железобетонные. Методы измерения силы натяжения арматуры

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22856-89 Щебень и песок декоративные из природного камня. Технические условия

ГОСТ 23117-91 Зажимы полуавтоматические для натяжения арматуры железобетонных конструкций. Технические условия

ГОСТ 23279-2012 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25781-83 Формы стальные для изготовления железобетонных изделий. Технические условия

ГОСТ 25818-2017 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 25820-2014 Бетоны легкие. Технические условия

ГОСТ 25878-85 Формы стальные для изготовления железобетонных изделий. Поддоны. Конструкция и размеры

ГОСТ 25898-2012 Материалы и изделия строительные. Методы определения паропроницаемости и сопротивления паропроницанию

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30124-94 Весы и весовые дозаторы непрерывного действия. Общие технические требования

ГОСТ 30166-2014 Ресурсосбережение. Основные положения

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 31108-2016 Цементы общестроительные. Технические условия

ГОСТ 31424-2010 Материалы строительные нерудные от отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

ГОСТ 32496-2013 Заполнители пористые для легких бетонов. Технические условия

ГОСТ 32803-2014 Бетоны напрягающие. Технические условия

ГОСТ 34028-2016 Прокат арматурный для железобетонных конструкций. Технические условия

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 53692-2009 Ресурсосбережение. Обращение с отходами. Этапы технологического цикла отходов

ГОСТ Р 53772-2010 Канаты стальные арматурные семипроволочные стабилизированные. Технические условия

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 56587-2015 Смеси бетонные. Метод определения сроков схватывания

ГОСТ Р 56588-2015 Цементы. Метод определения ложного схватывания

ГОСТ Р 56592-2015 Добавки минеральные для бетонов и строительных растворов. Общие технические условия

ГОСТ Р 56727-2015 Цементы напрягающие. Технические условия

ГОСТ Р 57997-2017 Арматурные и закладные изделия сварные, соединения сварные арматурные и закладных изделий железобетонных конструкций. Общие технические условия

СП 28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 51.13330.2011 «СНиП 23-03-2003 Защита от шума» (с изменением № 1)

СП 52.13330.2016 «СНиП 23-05-95* Естественное и искусственное освещение»

СП 63.13330.2012 «СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения» (с изменениями № 1, № 2, № 3)

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции» (с изменениями № 1, № 3)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1.1 агрегатно-поточная технология: Изготовление изделий на технологических линиях, операции на которых осуществляются последовательно в формах на стационарных постах.

3.1.2

|

бортовая оснастка (бортоснастка): Совокупность формообразующих элементов, предназначенных для образования поверхностей изделия вне плоскости поддона. [ГОСТ 25781-83, приложение 1] |

3.1.3 бункеры-накопители: Емкости на транспортных средствах для раздачи бетонной смеси.

3.1.4 вибропрессование: Формование изделий с применением вибрации в сочетании со статическим давлением.

3.1.5 закладные изделия: Металлические изделия, используемые для транспортирования, соединения сборных элементов между собой или присоединения к ним элементов электрики и др.

3.1.6 локальные смесители: Отдельно смонтированные смесители вблизи формовочных постов, не входящие в централизованную схему управления.

3.1.7 кассетные установки: Многоместные формы для формования изделий в вертикальном положении.

3.1.8 кассетная технология: Разновидность стендовой технологии, в которой предусматривается комплексное выполнение технологических операций армирования, формования и тепловой обработки изделий в кассетах.

3.1.9 конвейерная технология: Изготовление изделий на поддон-вагонетках, перемещаемых транспортными устройствами в цикличном или непрерывном режиме, с последовательным выполнением операций формования и тепловой обработки в туннельных камерах.

3.1.10

|

поддон: Элемент формы, предназначенный для образования в процессе формования нижней поверхности изделия. [ГОСТ 25781-83, приложение 1] |

3.1.11 полуконвейерная технология: Изготовление изделий при сочетании поточно-агрегатной и конвейерной технологий, в которых используются ямные камеры для тепловой обработки с подачей (и выемкой) поддон-вагонеток в них грузоподъемными устройствами.

3.1.12 стенды: Формовочные площадки, оборудованные механизмами для формования изделий на месте.

3.1.13 стендовая технология: Изготовление изделий на технологической линии, на которой все операции по производству изделий выполняются стационарно, т.е. без их перемещения.

3.1.14 технологическая линия изготовления изделий: Объединенный комплекс технологических операций изготовления изделий (за исключением полуфабрикатов - бетонной смеси, арматуры и других комплектующих).

3.1.15 распапубочная прочность: Прочность бетона на сжатие, устанавливаемая технологическими правилами производства предприятия-изготовителя для каждого вида изделий, при которой обеспечивается распалубка (выемка из форм) и безопасное внутрицеховое (внутризаводское) транспортирование изделий без повреждений.

3.1.16 передаточная прочность бетона: Нормируемая прочность бетона предварительно напряженных конструкций к моменту передачи на него усилия обжатия (предварительного напряжения) арматуры.

3.1.17 отпускная прочность: Нормируемая прочность бетона, отвечающая его классу по прочности на сжатие, установленному при проектировании, на момент отпуска (передачи) сборных конструкций потребителю.

3.1.18 проектная прочность: Нормируемая прочность бетона, установленная проектом, при достижении которой конструкция может нести регламентируемую проектом нагрузку.

3.2 Сокращения

В настоящем своде правил применены следующие сокращения:

БСУ - бетонно-смесительная установка;

ЛЭП - линия электропередачи;

НЦ - напрягающий цемент.

4 Общие требования

4.1 К производству следует принимать изделия, на которые имеются стандарты (технические условия), а также проектная документация, утвержденная в установленном порядке.

Требования настоящих сводов правил следует учитывать при проектировании новых и техническом перевооружении действующих заводов сборного железобетона.

4.2 Технология производства должна обеспечивать изготовление изделий, соответствующих требованиям стандартов, проектной документации и технологической карты на эти изделия.

4.3 При изготовлении изделий необходимо соблюдать требования утвержденных в установленном порядке технологических карт на изготовление изделий, оснастку, инструмент, типовые технологические процессы, а также требования другой технологической документации, составленной применительно к условиям конкретного производства и виду изделий.

4.4 Изделия следует изготавливать на отечественном или зарубежном технологическом оборудовании, выпускаемом машиностроительными заводами или механическими цехами предприятий.

Производство изделий, регламентируемое настоящим сводом правил, должно включать следующие технологические процессы: складирование и хранение составляющих бетона; изготовление (либо комплектацию, доставленную централизованно) арматурных и закладных изделий; приготовление бетона; формование изделий; тепловая обработка изделий; распалубка, доводка, хранение и транспортирование изделий.

При соответствующем технико-экономическом обосновании допускается изготавливать изделия без тепловой обработки с применением быстротвердеющих цементов, эффективных ускорителей твердения, теплоизолированных форм и стендов и т.п.

4.5 Выбор и применение технологических процессов, оборудования и технологических линий для производства изделий необходимо осуществлять исходя из требований максимального сокращения ручного труда, комплексной механизации и автоматизации, улучшения условий труда, экономии трудовых, материальных и топливно-энергетических ресурсов, снижения количества отходов или их утилизации, наилучшего использования производственных площадей, обеспечения требуемого качества изделий с учетом конкретных условий на основе технико-экономических обоснований.

5 Составляющие бетона изделий, их складирование и хранение

Цементы, крупный и мелкий заполнители и добавки должны соответствовать требованиям стандартов и технических условий на эти материалы.

5.1 Цементы

Для производства бетонных и железобетонных изделий следует применять цементы различных видов и классов (марок), соответствующие требованиям ГОСТ 10178, ГОСТ 31108, ГОСТ Р 55224, ГОСТ 22266.

Вид и класс (марку) цемента следует выбирать в соответствии с проектными требованиями на бетон изделий по прочности и по другим показателям качества.

При эксплуатации изделий в условиях агрессивного воздействия окружающей среды вид цемента следует принимать по СП 28.13330.

Вид и класс (марку) цемента по эффективности пропаривания принимают в соответствии с приложением А ГОСТ 10178-85.

Для бетонов, подвергаемых тепловой обработке, рекомендуется применять цементы I и II групп эффективности при пропаривании.

Для приготовления отделочных бетонов следует применять портландцемент по ГОСТ 10178 или ГОСТ 31108, цветные цементы - по ГОСТ 15825, белый цемент - по ГОСТ 965.

5.2 Заполнители

В качестве мелких и крупных заполнителей следует применять песок, щебень из природного камня, гравий и щебень из гравия, удовлетворяющие требованиям ГОСТ 8736, ГОСТ 8267, ГОСТ 26633.

Для легких бетонов крупные и мелкие пористые заполнители должны соответствовать требованиям ГОСТ 32496, ГОСТ 10832, ГОСТ 22263, ГОСТ 25592 и ГОСТ 26644.

Показатели качества пористых неорганических крупных и мелких (природных и искусственных) заполнителей определяют по ГОСТ 9758, мелких плотных неорганических заполнителей - по ГОСТ 8735, теплопроводность - по ГОСТ 7076.

5.2.1 Для легких бетонов в качестве мелкого заполнителя применяют природный песок по ГОСТ 8736, дробленый керамзитовый, аглопоритовый, шлакопемзовый песок по ГОСТ 32496, песок из доменных и ферросплавных шлаков черной металлургии, никелевых и медеплавильных шлаков цветной металлургии по ГОСТ 5578, а также пористые заполнители других видов, на которые имеются стандарты и технические условия. Зерновой состав пористых песков должен соответствовать требованиям ГОСТ 32496.

5.2.2 В качестве крупных заполнителей для тяжелого бетона следует применять щебень, щебень из гравия и гравий из плотных горных пород по ГОСТ 8267, щебень из отсевов дробления плотных горных пород по ГОСТ 31424, щебень из доменных и ферросплавных шлаков черной металлургии и никелевых и медеплавильных шлаков цветной металлургии по ГОСТ 5578, щебень из шлаков тепловых электростанций по ГОСТ 26644, ГОСТ 32496.

Крупный заполнитель при приготовлении бетонной смеси следует применять в виде раздельно дозируемых фракций. Допускается применение крупного заполнителя в виде смеси двух смежных фракций, соответствующих требованиям ГОСТ 26633.

В заполнителях определяют вид вредных компонентов и примесей, а также допустимое их содержание и характер возможного воздействия на бетон по ГОСТ 8267 и ГОСТ 8736.

5.2.3 В качестве крупного заполнителя для легкого бетона следует применять керамзитовый и аглопоритовый гравий и щебень, пористый щебень из металлургического шлака по ГОСТ 32496, вспученный перлитовый щебень по ГОСТ 10832, щебень из пористых горных пород по ГОСТ 22263, шлаковый щебень по ГОСТ 26644.

Крупный пористый заполнитель следует применять в виде раздельно дозируемых фракций 5 - 10, 10 - 20 и 20 - 40 мм. Допускается применение крупного пористого заполнителя в виде смесей фракций 5 - 20 и 10 - 40 мм.

5.2.4 Фракции пористых заполнителей и их соотношения определяют при подборе состава бетона с учетом требований ГОСТ 25820 к крупному заполнителю по насыпной плотности и прочности на сжатие. При этом использование гравиеподобных заполнителей фракции 20 - 40 мм для конструкционных и конструкционно-теплоизоляционных бетонов, а также для всех видов бетонных смесей при монолитном строительстве не допускается.

5.2.5 Для приготовления отделочных бетонов следует применять крупный и мелкий заполнители в соответствии с требованиями настоящего раздела, а также декоративные щебень и песок по ГОСТ 22856.

5.3 Добавки

Для регулирования свойств бетонной смеси и бетона следует применять химические добавки, удовлетворяющие требованиям ГОСТ 24211 и технических условий на каждый вид добавок, разработанных производителем.

Добавки рекомендуется вводить в бетоны:

- для получения бетонных смесей требуемых технологических свойств;

- для получения проектных требований по прочности, водонепроницаемости и морозостойкости.

Добавки для бетонов можно условно разделить на три вида:

- химические;

- минеральные;

- органо-минеральные.

Химические, минеральные и органо-минеральные добавки должны соответствовать требованиям ГОСТ 24211, ГОСТ Р 56592, ГОСТ 25818, ГОСТ 25592 и технических условий, по которым они выпускаются.

Эффективность действия добавок зависит от их химического, минералогического и дисперсного состава, активности, механизма действия, технологии производства бетонных смесей, условий тепловой обработки и особенностей выпускаемых изделий.

5.4 Вода

Вода для затворения бетонной смеси и приготовления растворов химических добавок должна соответствовать требованиям ГОСТ 23732.

5.5 Арматура

5.5.1 Арматура (стержневая, проволочная и канаты) и сортовой прокат соответствующих марок, товарные арматурные сетки, каркасы, закладные и другие арматурные изделия, а также применяемая для армирования бетона стальная фибра должны удовлетворять требованиям проектной документации, ГОСТ 34028, ГОСТ 6727, ГОСТ 7348, ГОСТ Р 53772, ГОСТ 8478, ГОСТ 23279, ГОСТ 14098, ГОСТ Р 57997 и других действующих нормативных документов.

5.5.2 Для армирования конструкций, эксплуатируемых в условиях агрессивного воздействия окружающей среды, допускается применять полимерную композитную арматуру, отвечающую требованиям ГОСТ 31938, в виде отдельных стержней периодического профиля, каркасов или сеток. Для дисперсного армирования бетона допускается применять неметаллическую фибру при соответствующем обосновании. К неметаллической арматуре (в том числе фибре) должны предъявляться требования по щелочестойкости и адгезии к бетону.

5.6 Складирование и хранение

5.6.1 Складировать и хранить цемент необходимо в специализированных силосных и других механизированных или автоматизированных складах. Разгрузку и транспортирование цемента следует осуществлять пневмотранспортом. Не допускается хранить цемент во временных амбарных складах, на площадках под навесами и брезентовыми покрытиями. При хранении цемента не допускается одновременное складирование в одной емкости цементов разных производителей, а также классов (марок) и видов.

5.6.2 Складировать и хранить крупные и мелкие заполнители необходимо раздельно по фракциям в типовых складах и в условиях, исключающих засорение или смешивание заполнителей различных видов.

5.6.3 Жидкие химические добавки следует поставлять на завод в герметичной таре, хранить в условиях, исключающих их замерзание или потерю необходимых свойств, в специальных складах или в емкостях, оснащенных устройствами для промывки трубопроводов и удаления нерастворимых осадков.

5.6.4 Облицовочные, отделочные, теплоизоляционные, гидроизоляционные материалы и комплектующие изделия необходимо хранить на специальных комплектовочных базах или участках по видам и сортаменту в условиях, обеспечивающих их надлежащее качество перед применением.

5.6.5 Арматурную сталь, поступившую на завод, следует хранить в закрытых складах по профилям, классам, диаметрам и партиям на стеллажах, в кассетах, бункерах, штабелях со свободными проходами в условиях, исключающих ее коррозию и загрязнение. Допускается хранить арматурную сталь под навесом при условии защиты ее от влаги. Не допускается хранение арматурной стали на земляном полу, а также вблизи агрессивных химических веществ.

6 Изготовление арматурных и закладных изделий

6.1 Арматурные изделия следует изготавливать с максимальной заводской готовностью в специализированных арматурных цехах. На заводах железобетонных изделий при централизованной поставке массовой продукции (сеток, каркасов, закладных изделий и т.п.) должны быть организованы участки для изготовления малосерийных арматурных изделий и их укрупнительной сборки.

6.2 Производство арматурных работ должно быть организовано с применением комплексно-механизированных и автоматизированных линий и оборудования для заготовки, сварки, сборки и антикоррозионной защиты элементов арматурных изделий, а также для их транспортирования и пакетирования при максимальном сокращении ручного труда, экономии металла и энергозатрат. Следует применять автоматизированные комплексы, обеспечивающие производство полностью готовых объемных арматурных каркасов либо основных их элементов, для упрощения и ускорения последующей сборки готового каркаса. Для обеспечения изготовления широкой номенклатуры арматурных каркасов управление такими комплексами следует осуществлять посредством программного обеспечения, совместимого с системами автоматизированного проектирования, применяемыми в строительстве.

6.3 Оборудование и поточно-механизированные линии для производства арматурных работ следует размещать по видам работ, сохраняя последовательность изготовления арматурных изделий по группам одного назначения (заготовка и гибка стержней, изготовление подъемных и монтажных петель, сварка сеток и плоских каркасов, сборка и сварка объемных каркасов и т.п.), с необходимым внутрицеховым и подъемно-транспортным оборудованием.

6.4 Транспортирование арматурной стали и полуфабрикатов внутри арматурного цеха, а также подачу готовых арматурных изделий в формовочные цеха следует производить в специальных контейнерах, на самоходных передаточных тележках, на подвесных конвейерах и т.п.

6.5 Арматурные цеха и участки должны быть максимально приближены к формовочным цехам. Склад готовых арматурных изделий следует располагать вблизи постов подготовки форм формовочных линий. При организации работ в арматурных цехах и на участках должны быть исключены встречные и перекрещивающиеся технологические потоки. С целью снижения нагрузки на подъемно-транспортное оборудование необходимо использовать передвижные тележки и тележки-домкраты для перемещения арматурных элементов от поста к посту, а также подъемно-транспортное оборудование с радиоуправлением. Запас готовых арматурных изделий в арматурном и формовочном производствах должен соответствовать требованиям технологической карты.

6.6 Арматурные элементы для различных изделий следует изготавливать с соблюдением установленных технологических правил и требований ГОСТ Р 57997.

6.7 Заготовку стержней из арматурной проволоки и арматуры круглой и периодического профиля, поставляемой в мотках, необходимо производить на правильно-отрезных станках-автоматах, а поставляемой в прутках, как правило, на безотходных механизированных линиях.

6.8 Резку стержневой и проволочной арматуры и сеток следует производить механическими, гидравлическими или пневматическими ножницами, пилами трения, а также плазменными горелками.

6.9 Гибку арматурных стержней и сварных сеток необходимо производить на приводных гибочных станках.

6.10 Монтажные петли, скобы и прочие гнутые арматурные элементы длиной до 2 м следует изготавливать на специализированных полуавтоматических или автоматических высокопроизводительных станках. При небольших объемах работ допускается изготавливать петли на станках для гибки арматурных стержней.

Допускается при соответствующем обосновании применять подъемные системы быстрого расцепления.

6.11 Заготовку закладных изделий, в том числе штампованных (обрезку стержней, резку полосовой стали, пробивку отверстий, раскрой профильного проката, штамповку и т.п.), следует выполнять комбинированными пресс-ножницами, гильотинными ножницами, станками для лазерной резки металла или механическими прессами на автоматизированных линиях. Для закрепления закладных изделий следует предусматривать в них отверстия под технологические фиксаторы в формах.

6.12 Заготовку стержневой напрягаемой арматуры следует выполнять путем отрезания стержней заданной длины, устройства временных концевых анкеров или установки инвентарных зажимов для последующего закрепления на упорах форм, поддонов и стендов.

6.13 При заготовке напрягаемой арматуры на механизированных и автоматизированных линиях должны быть исключены повреждения, надрезы и поджоги арматуры.

6.14 Заготовку проволоки и канатов следует выполнять путем размотки, отмеривания, резки, набора пакетов, устройства временных концевых анкеров или установки инвентарных зажимов, переноски и укладки арматурных элементов в формы.

6.15 Разматывать проволоку и канаты с бухт и барабанов рекомендуется на бухтодержателях и барабанодержателях, оборудованных тормозными устройствами. Правка проволоки и канатов при их заготовке и раскладке не допускается.

6.16 Допускается заготовка проволоки и канатов непосредственно на формовочной площадке стенда путем протягивания вдоль стенда с помощью полиспаста лебедки и крана.

6.17 Резку проволоки и канатов при заготовке рекомендуется производить дисковыми пилами трения и механическими ножницами, не разрушающими конструкцию канатов. Допускается резка проволоки и канатов газовым пламенем. Резка проволоки и канатов электрической дугой не допускается.

6.18 Стержневая арматура с гарантией свариваемости классов А600С, А800С и А1000С по ГОСТ 34028 и другим действующим стандартам может соединяться сваркой. Виды соединений этих сталей принимаются в соответствии с требованиями ГОСТ 14098 и СП 70.13330.

6.19 Соединять сваркой стержни арматуры классов А600, А800, А1000 и А1200 без гарантии свариваемости (без индекса «С» в обозначении класса) не допускается.

6.20 Стержневую арматуру с винтовым профилем всех классов А600, А800, А1000 и А1200 стыкуют с помощью муфт, навинчиваемых на концы стержней.

6.21 Типы и конструкции сварных соединений арматуры и закладных деталей в зависимости от способов сварки должны соответствовать ГОСТ 14098, СП 70.13330 и проектной документации.

6.22 Проволоку и канаты следует применять без стыков, в случае необходимости допускается расположение стыков вне конструкции.

6.23 Для закрепления стержневой и проволочной напрягаемой арматуры перед формованием изделий следует применять в соответствии с классом арматуры анкерные головки, высаженные в холодном, горячем или полугорячем состоянии, опрессованные в холодном состоянии шайбы или спиральные анкеры, приваренные коротыши, инвентарные зажимы по ГОСТ 23117, клиновые захваты и устройства, анкерные плиты, а также опрессованные стальные гильзы.

6.24 Контроль прочности временных концевых анкеров в виде высаженных головок и приваренных коротышей следует осуществлять путем их испытания на разрыв, с закреплением стержней с верхней стороны за анкер в пластине с отверстием и с нижней - в зажим разрывной машины.

Испытание опрессованных шайб, спиралей и навинчиваемых гаек производится на выдергивание стержней из анкеров, закрепленных также в зажиме разрывной машины.

6.25 Изготовление объемных арматурных каркасов следует осуществлять в кондукторах на специализированных установках или автоматических станках для навивки каркаса с помощью контактной сварки. Сборка арматурных каркасов с помощью дуговой сварки и вязки допускается только в случаях, указанных в проектной документации или рабочих чертежах.

Объемные каркасы должны иметь жесткость, достаточную для складирования, транспортирования, соблюдения проектного положения в форме и соответствовать требованиям ГОСТ Р 57997.

6.26 Защиту сварных арматурных и закладных изделий от коррозии следует производить в соответствии с требованиями проектной документации.

Для нанесения антикоррозионного покрытия (как правило, цинкового) на закладные и прочие арматурные элементы необходимо предусматривать в арматурных цехах закрытые участки дробеструйной обработки арматурных элементов и закрытые камеры или установки нанесения антикоррозионного покрытия.

6.27 Для вновь строящихся и реконструируемых предприятий домостроительных комбинатов (ДСК), ориентированных на изготовление железобетонных изделий для жилых и общественных зданий, новых архитектурно-планировочных серий или на гибкое производство изделий без привязки к конкретным сериям, следует применять автоматические комплексы для изготовления архитектурных сеток и каркасов в полном автоматическом режиме с получением заданий сварочными машинами с помощью программного обеспечения.

В состав комплекса следует включать: машины для обработки стального прутка с катушки (правки, резки); машины для сварки, гибки и укладки сеток в штабель; машины для изготовления каркасов и скоб; подъемно-транспортные устройства и склад готовых сеток. С помощью программного обеспечения распределяют операции по выдаче сеток в цех и на поддоны постов армирования формовочных линий.

7 Приготовление бетона

7.1 Общие требования

7.1.1 Качественные характеристики бетонных смесей и бетона должны соответствовать требованиям ГОСТ 7473 и ГОСТ 26633, а также требованиям технологических карт, разработанных с учетом технических характеристик технологического оборудования.

7.1.2 Подбор составов тяжелого и мелкозернистого бетонов, а также конструкционно-теплоизоляционного и конструкционного легкого бетонов следует производить в соответствии с требованиями ГОСТ 27006. Состав бетона должен обеспечивать проектные требования к бетону по прочности, плотности и другим показателям качества, установленным стандартами, технологическими условиями, проектной или технологической документацией.

Подбор составов бетона должен выполняться лабораторией предприятия-изготовителя бетона или иными аттестованными лабораториями и научно-исследовательскими институтами (центрами) по заданию, разработанному этим предприятием или заказчиком.

7.1.3 Рабочий состав бетона назначают по номинальному составу с учетом результатов приемочного контроля качества составляющих бетона.

7.1.4 Бетоносмесительные установки (секции, цеха, отделения) должны иметь в своем составе необходимое количество бункеров (отсеков), дозаторов для цемента, заполнителей и добавок [1]. Управление технологическими процессами должно быть автоматизировано.

7.1.5 Фактурные (отделочные) бетонные или растворные смеси следует приготавливать в специальных изолированных отделениях или смесителях и доставлять к формовочным линиям специализированными транспортными средствами, не допуская их смешивания с рядовыми бетонными смесями.

7.1.6 Производительность бетоносмесительных установок, обслуживающих технологические линии, должна обеспечивать максимальную суточную потребность в бетонных смесях с резервом не менее 20 %.

7.1.7 Для бесперебойного обеспечения формовочных линий бетонными смесями следует применять бункеры-накопители вместимостью, соответствующей объему наиболее крупногабаритных изделий, а также локальные или вторичные смесители и другие средства в зависимости от конкретных условий производства.

7.2 Подача, дозирование материалов и приготовление смесей

7.2.1 Цемент, заполнители, добавки, применяемые при приготовлении бетонных смесей, необходимо подавать в бетоноемесительные узлы в условиях, обеспечивающих сохраняемость их качества. В зимнее время заполнители, вода и растворы добавок должны быть соответствующим образом подготовлены и иметь температуру не менее 10 °С.

7.2.2 Дозирование цемента, заполнителей, воды и добавок должно производиться специальными дозаторами, отвечающими требованиям ГОСТ Р 53228, ГОСТ 30124. Точность дозирования материалов должна соответствовать требованиям ГОСТ 7473.

Дозирование материалов при приготовлении легкого бетона должно производиться объемно-весовым способом с корректировкой состава смеси на основе контроля насыпной плотности крупного пористого заполнителя в объемно-весовом дозаторе.

7.2.3 Дозирование воды для приготовления бетонной смеси следует корректировать по результатам работы влагомеров, фиксирующих влажность заполнителей.

7.2.4 Приготовление бетонных смесей должно производиться в смесителях принудительного действия, соответствующих требованиям ГОСТ 16349. При этом смесители принудительного действия следует применять для тяжелого, мелкозернистого и легкого бетонов любой подвижности и жесткости.

7.2.5 Шлам мойки смесителей и тележек адресной подачи допускается перерабатывать в установках рециклинга на смесь песка и щебня и воду с примесью цементного молока.

7.2.6 Допускается применение гравитационных смесителей для легкого бетона классов В12,5 и выше с маркой по средней плотности D1600 и выше.

7.2.7 Загрузку материалов следует производить (за исключением специальных методов приготовления смесей) в следующей последовательности: крупный заполнитель, песок, цемент, тонкомолотые добавки, вода. Раствор химических добавок следует вводить вместе с водой затворения.

Для обеспечения требуемой минимальной температуры смеси в зим нее время следует подогревать заполнители до температуры 20 °С - 25 °С.

7.2.8 Продолжительность перемешивания бетонных смесей в цикличных смесителях должна устанавливать лаборатория завода опытным путем, но не менее указанной в ГОСТ 7473.

7.2.9 Транспортирование бетонной смеси от смесителя к месту укладки следует осуществлять самоходными раздаточными бункерами, бетонораздатчиками, ленточными конвейерами, бетононасосами или другими транспортными средствами, обеспечивающими сохраняемость ее свойств.

7.2.10 Время от выгрузки бетонных смесей из смесителя до формования изделий должно быть не более: для смесей тяжелого, тяжелого напрягающего (см. приложение А), мелкозернистого и конструкционного легкого бетонов - 45 мин; для легкобетонных смесей с воздухововлекающими добавками и бетонных смесей для изготовления предварительно напряженных изделий в силовых формах - 30 мин.

Поданная к месту укладки бетонная смесь должна иметь:

- требуемую удобоукпадываемость с отклонениями подвижности не более 2 см и жесткости не более 3 с;

- среднюю плотность в уплотненном состоянии, не превышающую требуемую более чем на 150 кг/м3 (для легких бетонов);

- температуру в пределах от +13 °С до +30 °С, если принятой технологией не предусмотрена более высокая температура смесей;

- требуемый объем вовлеченного воздуха (для смесей с воздухововлекающими добавками).

7.2.11 Для осуществления контроля качества продукции следует предусмотреть запись и хранение информации о всех действиях при приготовлении бетонных смесей сроком не менее двух лет.

8 Формование изделий

8.1 Общие требования

8.1.1 Формование изделий включает следующие технологические процессы: подготовка форм или стендов (в том числе их чистка и смазка, установка и фиксация арматурных элементов, закладных изделий, вкладышей, натяжение напрягаемой арматуры предварительно напряженных конструкций); укладка, уплотнение бетонных смесей и заглаживание поверхности.

8.1.2 Метод формования назначается в зависимости от вида и принятой технологии производства изделий.

При формовании многослойных панелей наружных стен, объемных элементов санитарно-технических кабин, лифтовых шахт, вентиляционных блоков и других изделий, имеющих специфические особенности формовочного процесса, необходимо соблюдать требования действующей нормативно-технической документации.

8.1.3 Принятые методы формования изделий, приемы и оборудование позволяют (за исключением специализированных производств) изготавливать изделия при определенных изменениях номенклатуры, методов отделки и других параметров технологии путем переналадки оборудования.

8.1.4 Отдельные виды изделий формуют на следующих технологических линиях и установках:

- панели наружных стен, плиты перекрытий, лестничные площадки, архитектурные детали и плоские доборные изделия - на конвейерных или агрегатно-поточных линиях в горизонтальном положении, а также на поворотных столах. При этом плоские и объемные доборные и архитектурные изделия можно изготавливать на самоходных виброформующих машинах;

- панели внутренних стен и лестничные марши - в кассетных установках или на кассетно-конвейерных линиях в вертикальном положении, а также на агрегатно-поточных или конвейерных линиях в горизонтальном положении;

- фундаментные балки, ригели, балки, колонны, шпалы (в групповых формах), дорожные и аэродромные плиты и другие линейные конструкции длиной до 12 м - на агрегатно-поточных, полуконвейерных и конвейерных линиях;

- объемные элементы, санитарно-технические кабины, блоки лифтовых шахт (с вентиляционными блоками и мусоропроводом) и т.п. - в специальных установках на стендах, конвейерных линиях, карусельных установках;

- трубы и опоры ЛЭП - на специализированных агрегатно-поточных и стендовых линиях;

- линейные конструкции длиной свыше 12 м (колонны, балки, сваи, фермы различных типов, пространственные тонкостенные элементы, плиты типа КЖС, П, 2Т, Т, мостовые конструкции) - на стендовых линиях;

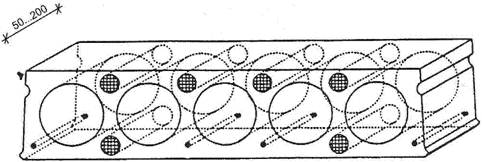

- предварительно напряженные конструкции, многопустотные плиты, изготовленные методом без-опалубочного формования - на линейных стендах длиной 70 - 200 м.

Примечание - Правила изготовления бетонных и железобетонных безнапорных труб указаны в приложении Б.

Качественные характеристики бетона изделий должны отвечать требованиям, указанным в соответствующих стандартах на эти изделия.

8.1.5 Технологический процесс на постах формовочных линий следует организовывать исходя из действительного ритма их работы (определяемого по оперативному фонду времени), а продолжительность технологических операций принимать с учетом временного резерва на неравномерность.

Продолжительность технологических операций и регламентированные перерывы должны соответствовать действующим нормативам времени. При этом ритмы, используемые при расчете производительности, не должны превышать максимальных ритмов.

Продолжительность технологических операций и регламентированные перерывы должны соответствовать действующим нормативам времени.

8.1.6 Формование предварительно напряженных конструкций следует производить вибрационными методами уплотнения бетонной смеси.

8.1.7 При строительстве новых и реконструкции действующих заводов железобетонных изделий (ЖБИ) и ДСК для изготовления предварительно напряженных многопустотных плит перекрытий и элементов каркаса (колонн, ригелей, балок т.п.) возможно применение технологии непрерывного формования методом виброформования на длинных стендах.

8.2 Формы, стенды и подготовка их к формованию

8.2.1 Для изготовления изделий следует применять стальные формы и бортоснастку.

Формы классифицируются по следующим основным признакам:

- способу производства изделий;

- технологическим факторам;

- конструктивным решениям.

По способу производства изделий формы подразделяются в зависимости от вида технологии:

- конвейерной;

- полуконвейерной;

- поточно-агрегатной;

- стендовой;

- кассетной.

По основным технологическим факторам формы подразделяются в зависимости от:

- способа перемещения (краном, по рельсовым путям, по рольгангу, комбинированным способом и др.);

- способа тепловой обработки (в камере, через паровые полости или регистры и др.);

- характера армирования изделий (ненапряженной арматурой, предварительно напряженной арматурой с натяжением на упоры стенда (несиловые), предварительно напряженной арматурой с натяжением на упоры формы (силовые);

- способа уплотнения бетонной смеси на строительной площадке (вибрационный, ударно-вибрационный или ударный, поверхностным виброустройством, наружными или глубинными вибраторами, вакуумирования, виброгидропрессования, безвибрационный).

При формовании малосерийных изделий могут применяться неметаллические формы (стеклопластиковые, ламинированные, железобетонные и др.).

8.2.2 Силовые формы оснащают упорами, в которых арматура фиксируется при натяжении. Требования к материалам и конструкции упоров приведены в ГОСТ 25781 и ГОСТ 25878.

8.2.3 Формы, предназначенные для изготовления предварительно напряженных изделий, должны быть запроектированы так, чтобы исключить заклинивания изделий при передаче усилия обжатия на бетон.

8.2.4 Для вновь строящихся и реконструируемых заводов рекомендуется применять автоматические конвейерные линии с циркуляцией универсальных поддонов.

8.2.5 Для вновь строящихся и реконструированных заводов разметку поддонов, сборку сменной бортоснастки следует производить с использованием автоматизированных систем и роботов.

8.2.6 Используемые для формования изделий формы, матрицы и стенды должны обеспечивать получение изделий с размерами в пределах допускаемых отклонений, отвечающих требованиям стандартов или технических условий и проектной документации на изделия. В силовых формах, кроме того, должно быть гарантировано восприятие проектного усилия обжатия.

8.2.7 Для повышения технологичности и обеспечения геометрической точности изделий следует предусматривать на гранях изделий распалубочные уклоны, а при изготовлении форм - уменьшение их номинальных размеров (с учетом статистически обоснованных технологических погрешностей при эксплуатации форм) в соответствии с минусовыми допусками на готовые изделия.

8.2.8 Эксплуатацию форм следует производить в соответствии с действующей нормативно-технической документацией.

8.2.9 Перед формованием поддоны и бортоснастка должны быть внутри и снаружи очищены и смазаны. Для очистки форм следует применять специальные машины, ручной пневматический или электрический инструмент. Операции сборки форм должны быть максимально механизированы.

8.2.10 Для смазки форм необходимо применять смазочные составы, обладающие достаточной адгезией к металлу, не вызывающие коррозии металлоостнастки, разрушения бетона и появления пятен на поверхности изделий. Смазочные составы следует наносить распылителями под давлением или другими механизированными устройствами тонким равномерным слоем.

8.2.11 Арматурные сетки и каркасы, закладные детали, вкладыши, теплоизоляционные материалы необходимо устанавливать в форму в соответствии с требованиями стандартов и проектной документации на изделия в предусмотренной последовательности. Для предупреждения смещений и обеспечения требуемой толщины защитного слоя арматуру, закладные изделия, вкладыши и т.п. следует устанавливать со специальными приспособлениями.

8.2.12 При стендовом изготовлении предварительно напряженных изделий несиловые формы должны быть выставлены по уровню и расположены строго параллельно оси натянутой арматуры, чтобы обеспечить требуемую толщину защитного слоя по длине изделий.

8.3 Предварительное натяжение арматуры

8.3.1 Способ натяжения арматуры при изготовлении предварительно напряженных конструкций (механический, электротермический) следует устанавливать в зависимости от типа конструкций, вида армирования, класса арматуры и конкретных условий производства. Уровень начального напряжения и допускаемые отклонения величины предварительного напряжения арматуры должны соответствовать проектной документации на изделия.

8.3.2 Механическое натяжение стержневой, проволочной арматуры и арматурных канатов может осуществляться: по одному элементу (стержню, проволоке, канату), группой или непрерывной навивкой. Выбор способа натяжения арматуры (по одному элементу или группой) следует осуществлять в зависимости от вида конструкции, расположения в ней напрягаемой арматуры, количества натягиваемых арматурных элементов, наличия оборудования необходимой мощности.

При концентрированном расположении арматуры по сечению изделия рекомендуется применять групповое натяжение арматуры.

8.3.3 Натяжение арматуры следует осуществлять с контролем задаваемого усилия или с контролем задаваемого удлинения.

8.3.4 При натяжении арматуры по одному элементу или группами с контролем задаваемого усилия величина предварительного напряжения может обеспечиваться:

- по показаниям манометра гидродомкрата;

- показаниям динамометра, включенного в силовую цепь гидродомкрата и напрягаемой арматуры.

8.3.5 При натяжении арматуры по группам с контролем задаваемого удлинения, величина задаваемого удлинения может обеспечиваться:

- величиной перемещения натяжного устройства (захвата, траверсы);

- длиной арматурных заготовок при фиксированном (нерегулируемом) ходе натяжного устройства.

8.3.6 Механическое натяжение арматуры рекомендуется производить гидравлическими домкратами и специальными установками для непрерывной навивки. Допускается использовать для этих целей лебедки с динамометром и грузовые устройства с системой блоков и рычагов.

Механическое натяжение напрягаемой арматуры на формы следует осуществлять одновременно для всей напрягаемой арматуры изделий гидравлическими домкратами.

8.3.7 Натяжение арматуры на стендах или силовых формах рекомендуется производить в соответствии с требованиями СП 70.13330.

8.3.8 Сущность электротермического способа натяжения арматуры заключается в том, что арматурные заготовки, нагретые электрическим током до требуемого удлинения, фиксируются в таком состоянии в жестких упорах, которые препятствуют укорочению арматуры при остывании, за счет чего в ней возникают заданные напряжения.

8.3.9 При электротермическом способе натяжения арматуры следует применять автоматизированные установки для нагрева и укладки арматуры на поддоны (в формы), обеспечивающие увеличение длины заготовок на заданную величину, которая позволяет уложить их свободно в упоры форм, поддонов, стендов. При этом должен быть осуществлен контроль предельной температуры нагрева арматуры, установленной проектной документацией для соответствующих марок сталей. Удлинение заготовок при электронагреве должно обеспечивать свободную укладку их в нагретом состоянии в упоры.

8.3.10 Натяжение стержневой и проволочной арматуры электротермическим способом может производиться на формах, поддонах и т.п., а ее нагрев - вне или на месте натяжения с помощью специальных установок. Рекомендуется осуществлять нагрев арматуры вне формы.

8.3.11 При электротермическом способе натяжения во избежание снижения условного предела текучести и временного сопротивления нагреваемой арматуры температура нагрева не должна превышать значений, указанных в таблице 1.

Не допускается одновременный нагрев нескольких стержней разного диаметра при последовательной схеме их включения.

Температура нагрева должна контролироваться по удлинению стали. Контроль теплового удлинения должен осуществляться с погрешностью не более ±1 мм.

Допускается также использовать для контроля температуры термопары, термокарандаши и другие приборы, обеспечивающие измерение температуры с максимальной ошибкой не более +20 °С и не препятствующие осуществлению технологических операций по нагреву и натяжению арматуры.

|

Класс арматуры |

Температура электронагрева, °С |

Рекомендуемое время нагрева, мин |

|

|

рекомендуемая |

максимально допустимая |

||

|

А600 и А800 |

400 |

500 |

0,5 - 5,0 |

|

А1000 и А1200 |

450 |

500 |

|

8.4 Укладка и уплотнение бетонных смесей

8.4.1 Укладку бетонной смеси следует осуществлять бетоноукладчиками, имеющими устройства, подающие и распределяющие смесь в форме или в ограничивающей бортоснастке, без применения ручного труда (насадки, вибронасадки, вибропротяжные устройства, воронки, плужковые разравниватели, вибролотки, валики и т.п.).

При виброштамповании и вибропрессовании необходимо обеспечивать дозированную укладку бетонной смеси в зависимости от усилия уплотнения и объема формуемых изделий.

При формовании изделий на стендах или в силовых формах уплотнять бетонную смесь рекомендуется с помощью навесных вибраторов, вибровалов или вибропоршня. Допускается применение глубинных вибраторов.

Применение других методов формования возможно после производственной проверки и определения однородности по плотности и прочности бетона изделия.

8.4.2 Способы уплотнения бетонной смеси различаются по интенсивности и характеру приложения вибрации исходя из принятых условий производства и вида формуемых изделий.

8.4.3 Продолжительность уплотнения бетонной смеси на виброплощадках устанавливается в зависимости от заданной удобоукладываемости бетона.

8.4.4 При укладке бетонных смесей в условиях открытого полигона необходимо принимать меры (специальные укрытия, навесы, покрытия пленкой) для предохранения свежеотформованных изделий от влияния атмосферных воздействий.

8.4.5 При определенных режимах формования для каждой технологии должны быть назначены формовочные свойства бетонных смесей (подвижность, жесткость) с учетом технологических параметров используемого оборудования с целью получения заданной плотности бетона изделий.

Применительно к конкретным условиям производства (габаритным размерам изделий, их конфигурации, густоты армирования и т.п.) необходимо установить параметры рабочего оборудования и соответствующие им значения удобоукладываемости бетонной смеси, утвержденные в технологической карте.

8.4.6 Режимы формования должны обеспечивать заданную плотность тяжелого бетона.

8.4.7 Применяемые способы формования и удобоукпадываемость бетонной смеси для различных изделий следует назначать исходя из условий работы технологического оборудования в соответствии с требованиями, приведенными в таблице 2.

8.4.8 Распределение амплитуд смещений по площади формы, контактирующей с бетонной смесью, при станковом или наружном вибрировании или по поверхности рабочих органов устройств поверхностного или внутреннего вибрирования должно быть равномерным. Отклонение значений амплитуды в отдельных точках должно быть не более 20 % среднего значения.

8.4.9 Для ускорения уплотнения бетонной смеси при формовании изделий с невибрирующими вкладышами-пустотообразователями следует применять вибропригрузы.

8.4.10 Изделия из легкого бетона с предварительно напряженной арматурой целесообразно формовать на виброплощадках из смеси жесткостью 60 с в сочетании с инерционными (гравитационными) при грузами.

8.4.11 Значение статического давления на смесь, создаваемого при грузами, виброштампами, вибропрессами и другими формующими органами, не должно превышать 0,025 МПа (0,25 кгс/см2).

8.4.12 Перерывы при послойном формовании изделий из жестких смесей, укладке различных бетонных слоев в многослойных изделиях, а также время от приготовления бетонной смеси до момента удаления из нее избыточной воды при центрифугировании, вакуумировании и других подобных методах формования не должны превышать срока начала схватывания цементного теста.

8.4.13 Уплотнение бетонной смеси в изделиях переносными глубинными вибраторами следует производить участками с учетом эффективного радиуса действия вибраторов, а поверхностными вибраторами - непрерывными полосами с перекрытием смежных позиций без разделительных участков.

8.4.14 Применение методов формования изделий, находящихся в опытно-промышленной отработке, а также вновь создаваемых методов допускается только после завершения опытной проверки и утверждения в установленном порядке технологической карты для конкретных изделий.