|

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ЗАПОЛНИТЕЛИ ПОРИСТЫЕ

НЕОРГАНИЧЕСКИЕ

ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «НИИКерамзит» (ЗАО «НИИ Керамзит») при участии Некоммерческой организации «Союз производителей керамзита и керамзитобетона» (НО «СПКиК»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (протокол от 4 июня 2012 г. № 40, приложение В, дополнение № 1)

За принятие проголосовали:

|

Краткое наименование |

Код страны по МК |

Сокращенное наименование национального органа

государственного |

|

Азербайджан |

AZ |

Государственный комитет градостроительства и архитектуры |

|

Армения |

AM |

Министерство градостроительства |

|

Казахстан |

KZ |

Агентство по делам строительства и жилищно-коммунального хозяйства |

|

Кыргызстан |

KG |

Госстрой |

|

Молдова |

MD |

Министерство строительства и регионального развития |

|

Российская Федерация |

RU |

Министерство регионального развития |

|

Таджикистан |

TJ |

Агентство по строительству и архитектуре при Правительстве |

|

Узбекистан |

UZ |

Госархитектстрой |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2012 г. № 2073-ст межгосударственный стандарт ГОСТ 9758-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2013 г.

5 ВЗАМЕН ГОСТ 9758-86

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Содержание

ГОСТ 9758-2012

ЗАПОЛНИТЕЛИ ПОРИСТЫЕ НЕОРГАНИЧЕСКИЕ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

Методы испытаний

Non-organic porous aggregates for construction work. Test methods

1 Область применения

Настоящий стандарт распространяется на пористые неорганические природные и искусственные заполнители, предназначенные для применения в качестве заполнителей легких бетонов, изготовления теплоизоляционных изделий, засыпок и других областях, и устанавливает методы их испытаний.

Методы, приведенные в настоящем стандарте, применяют при проведении лабораторных и опытно-промышленных испытаний, для прогнозирования показателей свойств заполнителя. Результаты испытаний используются при разработке нормативных документов, технических условий, рекомендаций, технологических регламентов на производство заполнителя, а также для оценки качества сырья при геологической разведке месторождений для утверждения запасов полезных ископаемых.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ OIML R 111-1-2009 Государственная система обеспечения единства измерений. Гири классов E1, Е2, F1, F2, M1, М1-2, М2, М2-3 и М3. Метрологические и технические требования

ГОСТ 125-79 Вяжущие гипсовые. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 177-88 Водорода перекись. Технические условия

ГОСТ 310.2-76 Цементы. Методы определение тонкости помола

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 1277-75 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1465-80 Напильники. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 2874-82* Вода питьевая. Гигиенические требования и контроль за качеством

__________

* В Российской Федерации действует ГОСТ Р 51232-98.

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 3760-79 Реактивы. Аммиак водный. Технические условия

ГОСТ 3826-82 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 4108-72 Реактивы. Барий хлорид 2-водный. Технические условия

ГОСТ 4166-76 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 4171-76 Реактивы. Натрия сульфат 10-водный. Технические условия

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4328-77 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4919.1-77 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 5009-82 Шкурка шлифовальная тканевая. Технические условия

ГОСТ 5774-76 Вазелин конденсаторный. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6139-2003 Песок для испытаний цемента. Технические условия

ГОСТ 6456-82 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7165-93 (МЭК 564-77)Мосты постоянного тока для измерения сопротивления

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8711-93 (МЭК 51-2-84)Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Особые требования к амперметрам и вольтметрам

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9245-79 Потенциометры постоянного тока измерительные. Общие технические условия

ГОСТ 9500-84 Динамометры образцовые переносные. Общие технические требования

ГОСТ 9533-81 Кельмы, лопатки и отрезовки. Технические условия

ГОСТ 9757-90 Гравий, щебень и песок искусственные пористые неорганические. Технические условия

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10484-78 Реактивы. Кислота фтористоводородная. Технические условия

ГОСТ 10597-87 Кисти и щетки малярные. Технические условия

ГОСТ 10832-2009 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12172-74 Клеи фенолополивинилацетальные. Технические условия

ГОСТ 14919-83 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

ГОСТ 18297-96 Приборы санитарно-технические чугунные эмалированные. Технические условия

ГОСТ 19347-99 Купорос медный. Технические условия

ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 19908-90 Тигли, чаши, стаканы, колбы, воронки, пробирки и наконечники из прозрачного кварцевого стекла. Общие технические условия

ГОСТ 21616-91 Тензорезисторы. Общие технические условия

ГОСТ 21930-76 Припои оловянно-свинцовые в чушках. Технические условия

ГОСТ 21931-76 Припои оловянно-свинцовые в изделиях. Технические условия

ГОСТ 22263-76 Щебень и песок из пористых горных пород. Технические условия

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

__________

* В Российской Федерации действует ГОСТ Р 53228-2008.

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24555-81 Система государственных испытаний продукции. Порядок аттестации испытательного оборудования. Основные положения

ГОСТ 25263-82 Кальция гипохлорит нейтральный. Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы. Основные параметры и размеры

ГОСТ 25644-96 Средства моющие синтетические порошкообразные. Общие технические требования

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 25820-2000 Бетоны легкие. Технические условия

ГОСТ 28840-90 Машина для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 29227-91 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 29329-92* Весы для статического взвешивания. Общие технические требования

__________

* В Российской Федерации действует ГОСТ Р 53228-2008.

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 партия: Количество заполнителя одной фракции или смеси фракций, установленное в договоре на поставку и единовременно отгружаемое одному потребителю в одном железнодорожном составе или одном судне. При отгрузке автомобильным транспортом партией считают количество заполнителя одной фракции или смеси фракций, отгружаемое одному потребителю в течение суток.

3.2 опытно-промышленная партия: Количество заполнителя, объемом не менее 200 м3 и не более 300 м3, полученное в заводских условиях при одном оптимальном режиме, из одного вида сырья и эффективной добавки.

3.3 проба: Количество гравия, щебня, пористого песка, отобранное от партии для испытаний.

3.4 точечная проба: Проба, взятая единовременно от проверяемой партии из мест, установленных нормативными документами на заполнитель конкретного вида.

3.5 объединенная проба: Проба, состоящая из точечных проб и характеризующая партию в целом и предназначенная для всех лабораторных испытаний, предусмотренных для гравия, щебня и пористого песка.

3.6 лабораторная проба: Проба, приготовленная из объединенной пробы методом квартования и предназначенная для конкретного вида испытания.

Примечание - Допускается использование одной лабораторной пробы для проведения нескольких видов испытаний, если в процессе предшествующих испытаний другие свойства заполнителя не изменяются.

3.7 аналитическая проба: Проба, отобранная из лабораторной пробы методом квартования и предназначенная для проведения одного вида испытания, из которой могут отбираться отдельные навески, если это предусмотрено методикой испытания.

3.8 природные пористые заполнители: Неорганические зернистые сыпучие строительные материалы, получаемые из пористых горных пород вулканического происхождения (пемзы, шлаков, туфов, крупнопористых базальтов, андезитобазальтов и андезитов) или осадочного происхождения (пористых известняков, известняков-ракушечников и других карбонатных пород, а также алевролитов, спонголитов, опок и других кремнеземистых пород), в том числе из попутно добываемых пород и отходов обогащения горно-обогатительных предприятий, применяемых в строительстве без изменения их химического состава и фазового состояния.

3.9 искусственные пористые заполнители: Неорганические зернистые сыпучие строительные материалы, получаемые обжигом вспучивающихся глинистых и других пород или отходов промышленности.

3.10 пористый песок: Заполнитель с насыпной плотностью не более 1200 кг/м3 и размерами зерен менее 5 мм.

3.11 гравий (крупный заполнитель): Заполнитель с размерами зерен от 5 до 40 мм, имеющих округлую и гравелистую форму.

3.12 щебень (крупный заполнитель): Заполнитель с размерами зерен от 5 до 70 мм произвольной, преимущественно угловатой формы, получаемый путем дробления крупных кусков искусственного или природного материала.

3.13 операционный контроль: Контроль качества продукции при ее изготовлении, выполняемый после завершения технологической операции.

4 Общие положения

4.1 Необходимость проведения отдельных испытаний должна устанавливаться в стандартах или технических условиях на заполнители конкретных видов.

Сведения о применении методов испытаний пористых заполнителей при различных видах контроля приведены в приложении А.

4.2 Определение средней плотности зерен пористого песка, содержания стеклофазы в искусственном пористом заполнителе, теплопроводности зерен крупного заполнителя в бетоне, водопотребности пористого песка и водопоглощения крупного заполнителя в бетонной смеси, а также испытание природных пористых заполнителей в бетоне следует проводить для специальных случаев оценки качества заполнителей, предусмотренных соответствующими нормативными документами, и при оценке качества сырья по просьбе заказчика.

4.3 Пробы, навески заполнителей и образцы взвешивают с погрешностью до 0,1 %, если в настоящем стандарте не даны другие указания относительно погрешности взвешивания.

4.4 Пробы, навески и образцы высушивают до постоянной массы при температуре (105 ± 5) °С в сушильном электрошкафу. Массу пробы, навески или образца считают постоянной, если результаты двух последовательных взвешиваний, проведенных с интервалом не менее 3 ч, отличаются друг от друга не более 0,1 % массы навески, пробы или образца.

4.5 Результаты испытаний рассчитывают с точностью до второго знака после запятой, если отсутствуют другие указания в части точности вычисления.

4.6 В качестве норм точности результатов испытаний при контроле однородности показателей насыпной плотности и прочности заполнителя применяют ошибку повторяемости Rmax, характеризующую возможные расхождения между результатами испытаний заполнителя одного вида, одним методом в одной лаборатории.

Для вычисления ошибки повторяемости используют не менее 20 пар результатов испытаний в данной лаборатории за последнее время.

Среднеквадратическую (стандартную) ошибку повторяемости Sn определяют по формуле

|

|

(1) |

где ![]() - средний размах по всем парам параллельных результатов

испытаний.

- средний размах по всем парам параллельных результатов

испытаний.

Средний размах ![]() определяют

по формуле

определяют

по формуле

|

|

(2) |

где Ri - абсолютное значение разности между результатами параллельных испытаний i-й пары (размах);

n - общее число пар результатов испытаний (n ≥ 20).

Размах Ri, определяют по формуле

|

|

(3) |

где Х1i и Х2i - первый и второй результаты испытаний в i -й паре соответственно.

Достоверность определения единичных результатов испытаний оценивают по расхождению между результатами двух параллельных испытаний Rmax (ошибка повторяемости) при доверительной вероятности 95 %, определяемому по формуле

|

|

(4) |

Значения Sn и Rmax для конкретного метода испытаний зависят от фактических значений результатов испытаний. При попадании результатов испытаний в смежные интервалы для данного метода Rmax принимают как среднеарифметическое значение величин расхождений.

4.7 За окончательный результат испытания принимают среднеарифметическое значение результатов параллельных испытаний, число которых предусмотрено соответствующим методом.

Разность между результатами параллельных испытаний должна соответствовать значению, предусмотренному конкретным методом, но не превышать ± 5 % среднего значения результатов этих испытаний.

4.8 Температура воздуха в помещении, в котором проводят испытания заполнителей, должна быть (25 ± 10) °С. Перед началом испытания заполнители и вода должны иметь температуру, соответствующую температуре воздуха в помещении.

4.9 Для определения зернового (гранулометрического) состава заполнителя должны применяться наборы сит на металлических или деревянных цилиндрических рамках диаметром не менее 500 мм или квадратных рамках со стороной не менее 300 мм.

Стандартный набор сит должен включать сита с круглыми отверстиями диаметром 5, 10, 20, 40, 70 мм для крупных заполнителей, сито с круглым отверстием диаметром 5 мм и сетками с квадратными ячейками с размером стороны 2,5; 1,25; 0,63; 0,16 мм по ГОСТ 6613 - для пористого песка (допускается применять сетку с квадратными ячейками с размером стороны 0,14 мм).

4.10 Для проведения испытаний применяют воду по ГОСТ 23732, если в стандартах на заполнители конкретных видов не даны указания по применению дистиллированной воды или других жидкостей.

4.11 При использовании в качестве реактивов опасных (едких, токсичных) веществ следует соблюдать требования безопасности, изложенные в нормативных или технических документах на эти реактивы.

4.12 Применяемые для испытаний средства измерений должны быть поверены и откалиброваны в соответствии с требованиями действующих нормативных документов. Допускается использовать аналогичные импортные средства измерений, обеспечивающие достоверность результатов испытаний не ниже приведенных в настоящем стандарте.

Испытательное оборудование, в том числе импортное, должно быть аттестовано в соответствии с требованиями ГОСТ 24555.

Нестандартные средства испытаний должны пройти метрологическую аттестацию.

5 Отбор проб

5.1 Для испытания заполнителей на предприятии-изготовителе и у потребителя отбирают точечные пробы.

5.2 При контроле качества заполнителей на предприятии-изготовителе точечные пробы в процессе производства отбирают через каждые два часа в течение смены на технологической линии.

5.3 Отбор точечных проб с конвейеров, транспортирующих заполнитель, проводят путем пересечения всей ширины потока заполнителя на ленточном конвейере или в местах пересыпки с помощью пробоотборников или вручную. При ручном отборе пробы отбирают совковой лопатой с ленты остановленного конвейера. При отборе проб следует соблюдать правила техники безопасности, установленные технологической документацией предприятия-изготовителя.

5.4 При проверке качества заполнителя на складе предприятия-изготовителя и потребителя точечные пробы отбирают:

- из силосов - путем пересечения потока материала, поступающего в транспортное средство;

- из конусов - в местах, по возможности равномерно расположенных по всей площади склада, со дна выкопанных совком лунок глубиной 0,2 - 0,4 м. Лунки должны размещаться в шахматном порядке на расстоянии не более 10 м одна от другой.

5.5 При проверке качества разгружаемого заполнителя (гравия, щебня и пористого песка) у потребителя точечные пробы отбирают от проверяемой партии:

- при разгрузке железнодорожного вагона - из потока материала на ленточных конвейерах, используемых для транспортирования заполнителей на склад, или непосредственно из вагона из пяти лунок глубиной 0,2 - 0,4 м, расположенных на расстоянии 0,5 м от борта вагона в четырех углах вагона и в центре. Из лунок пробы материала отбирают совком;

- при разгрузке судна - через равные интервалы времени с ленточного конвейера при использовании непрерывного транспорта, при разгрузке судов грейферными кранами - с вновь образованной поверхности заполнителя в судне. При отборе проб в этом случае следует соблюдать установленные правила техники безопасности;

- при разгрузке каждого автомобиля - одну точечную пробу. Число контролируемых автомобилей должно приниматься в зависимости от объема поставляемой партии.

5.6 Объем одной точечной пробы в зависимости от крупности зерен гравия, щебня и пористого песка должен быть не менее 2 л и не более 15 л.

5.7 Точечные пробы тщательно перемешивают для получения объединенной пробы, которую равномерным тонким слоем распределяют на площади 1 м2 и усредняют методом квартования: делят пробу двумя диагоналями на четыре равные части, отбирают пробы двух противоположных частей, тщательно перемешивают, вновь укладывают тонким слоем и диагоналями делят на четыре равные части.

Для получения усредненной лабораторной пробы в количестве, необходимом для проведения конкретного испытания, процедуру квартования объединенной пробы повторяют не менее двух раз.

5.8 Из лабораторной пробы методом квартования готовят аналитическую пробу, предназначенную для одного испытания при определении конкретного показателя. Из аналитической пробы отбирают навески в соответствии с методикой испытаний.

Объем лабораторной пробы должен быть не менее указанного в таблице 1.

Таблица 1 - Объем лабораторной пробы, отбираемой для испытаний

|

Наименование показателя |

Объем лабораторной пробы, л, отбираемой для |

||||

|

0 - 5 |

5 - 10 |

10 - 20 |

20 - 40 |

40 - 70 |

|

|

Насыпная плотность |

5 |

10 |

20 |

40 |

40 |

|

Средняя плотность зерен крупного заполнителя |

- |

3 |

3 |

3 |

3 |

|

Истинная плотность |

1 |

1 |

1 |

1 |

1 |

|

Средняя плотность зерен гравия в кварцевом песке |

- |

0,5 |

0,5 |

0,5 |

0,5 |

|

Средняя плотность зерен заполнителя в цементном тесте |

2 |

8 |

8 |

8 |

8 |

|

Средняя плотность зерен пористого песка |

1 |

- |

- |

- |

- |

|

Теплопроводность зерен крупного заполнителя в бетоне |

- |

10 |

10 |

10 |

10 |

|

Теплопроводность заполнителя в засыпке |

12 |

12 |

12 |

12 |

12 |

|

Содержание стеклофазы в заполнителе |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Влажность |

2 |

3 |

3 |

3 |

3 |

|

Водопоглощение крупного заполнителя |

- |

2 |

3 |

5 |

5 |

|

Зерновой состав |

2 |

5 |

10 |

20 |

20 |

|

Коэффициент формы зерен крупного заполнителя |

- |

1 |

1 |

1 |

1 |

|

Содержание расколотых зерен в гравии |

- |

1 |

2 |

4 |

4 |

|

Содержание невспученных зерен в пористом песке |

1 |

- |

- |

- |

- |

|

Содержание зерен инородных горных пород |

- |

10 |

10 |

10 |

10 |

|

Содержание зерен пластинчатой (нещадной) и игловатой формы |

- |

1,5 |

3 |

10 |

10 |

|

Прочность при раскалывании зерен крупного заполнителя |

- |

0,2 |

0,2 |

0,2 |

0,2 |

|

Прочность заполнителя при сдавливании в цилиндре |

6 |

6 |

6 |

6 |

6 |

|

Истираемость крупного заполнителя в полочном барабане |

- |

10 |

10 |

20 |

20 |

|

Марочная прочность крупного заполнителя в бетоне |

- |

20 |

20 |

20 |

20 |

|

Пригодность природного пористого заполнителя при испытании в бетоне |

30 |

15 |

20 |

- |

- |

|

Морозостойкость крупного заполнителя при попеременном замораживании и оттаивании |

- |

2 |

2 |

4 |

4 |

|

Морозостойкость крупного заполнителя при испытании в растворе сернокислого натрия |

- |

2 |

2 |

4 |

4 |

|

Стойкость крупного заполнителя против силикатного распада |

- |

2 |

2 |

4 |

4 |

|

Стойкость крупного заполнителя против железистого распада |

- |

2 |

2 |

4 |

4 |

|

Потеря массы крупного заполнителя при кипячении |

- |

2 |

2 |

4 |

4 |

|

Содержание слабообожженных зерен в пористом песке |

2 |

- |

- |

- |

- |

|

Содержание водорастворимых сернистых и сернокислых соединений |

2 |

2 |

2 |

2 |

2 |

|

Потеря массы при прокаливании |

2 |

2 |

2 |

2 |

2 |

|

Коэффициент размягчения крупного заполнителя |

- |

12 |

12 |

12 |

12 |

|

Водопотребность пористого песка |

1 |

- |

- |

- |

- |

|

Насыпная плотность пористого песка после уплотнения |

0,5 |

- |

- |

- |

- |

|

Химическая стойкость пористого песка |

3 |

- |

- |

- |

- |

|

Механическая прочность пористого песка |

3 |

- |

- |

- |

- |

|

Деформация крупного заполнителя |

- |

1 |

1 |

1 |

1 |

|

Сопротивление дроблению крупного заполнителя |

- |

1 |

2 |

4 |

4 |

|

Термическая стойкость крупного заполнителя |

- |

1 |

1 |

1 |

1 |

5.9 При проведении испытаний, предусмотренных приемочным контролем, а также при входном контроле у потребителя масса лабораторной пробы должна обеспечивать проведение всех испытаний.

5.10 На каждую лабораторную пробу, предназначенную для испытаний в специализированных лабораториях или арбитражных испытаний, составляют акт отбора, включающий в себя наименование заполнителя, место и дату отбора пробы, наименование предприятия-изготовителя пористого заполнителя, обозначение пробы и состав комиссии, отбиравшей пробу. Отобранные пробы упаковывают так, чтобы масса и свойства заполнителя не изменялись до проведения испытаний.

На каждую пробу оформляют две этикетки с указанием наименования и номера пробы, места и даты отбора пробы, наименования предприятия-изготовителя. Одну этикетку помещают внутрь упаковки, а другую - приклеивают на видном месте упаковки.

Пробы транспортируют в условиях, предохраняющих их от потерь и загрязнения.

6 Определение насыпной плотности

Насыпную плотность определяют по массе и объему высушенной до постоянной массы пробы, насыпанной в мерный сосуд без уплотнения с заданной высоты.

Весы для статического взвешивания с ценой деления не более 1 г по ГОСТ 29329 или лабораторные весы по ГОСТ 24104.

Комплект мерных цилиндрических сосудов.

Сушильный электрошкаф.

Металлическая линейка по ГОСТ 427.

Совок.

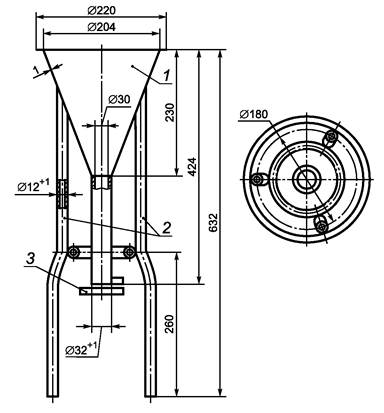

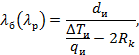

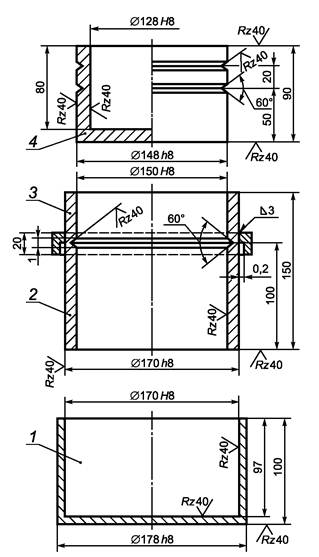

Воронка (см. рисунок 1).

1 - воронка; 2 - опоры; 3 - заслонка

Рисунок 1 - Воронка для засыпки пористого песка в мерный сосуд

Отбирают лабораторную пробу заполнителя испытуемой фракции (смеси фракций) объемом 5 - 40 л в зависимости от размера фракции (см. таблицу 1) и высушивают до постоянной массы.

Лабораторную пробу (см. таблицу 2) насыпают в предварительно взвешенный мерный сосуд с высоты 100 мм от его верхнего края до образования над верхом сосуда конуса, который удаляют металлической линейкой вровень с краями сосуда (без уплотнения) и взвешивают. Пористый песок насыпают в мерный сосуд через воронку.

Размеры мерного сосуда для испытания заполнителя в лабораторных условиях в зависимости от наибольшей крупности зерен заполнителя принимают по таблице 2.

Таблица 2 - Размеры мерного сосуда в зависимости от крупности зерен заполнителя

|

Наибольшая крупность зерен заполнителя, мм |

Объем мерного сосуда, л |

Размер сосуда, мм |

|

|

Диаметр |

Высота |

||

|

5 и менее |

1 |

108 |

108,5 |

|

10 |

2 |

137 |

136,5 |

|

20 |

5 |

185 |

186,5 |

|

40 |

10 |

234 |

233,8 |

|

70 |

10 |

234 |

233,8 |

6.5.1 Насыпную плотность заполнителя ρн, кг/м3, вычисляют с точностью до 10 кг/м3 (для пористого песка марок по насыпной плотности 250 и менее - до 1 кг/м3) по формуле

|

|

(5) |

где m1 - масса мерного сосуда с заполнителем, кг;

m2 - масса мерного сосуда, кг;

V - объем мерного сосуда, м3.

Предельное допустимое расхождение между результатами двух испытаний должно быть не более 5 %.

Насыпную плотность заполнителя рассчитывают как среднеарифметическое значение результатов двух параллельных испытаний, при проведении которых каждый раз используют новую пробу заполнителя.

Для пористого песка марок по насыпной плотности 250 и менее среднеарифметическое значение рассчитывают по результатам трех испытаний.

6.6 В заводских условиях насыпную плотность заполнителя определяют в состоянии естественной влажности. За насыпную плотность заполнителя в состоянии естественной влажности в партии принимают среднеарифметическое значение результатов трех параллельных испытаний лабораторной пробы.

По результатам определения насыпной плотности допускается пересчет количества поставляемого заполнителя из весовых единиц в объемные. При этом определяют насыпную плотность отобранного от партии заполнителя в состоянии естественной влажности взвешиванием в мерном сосуде объемом и размерами, приведенными в таблице 3 в зависимости от крупности зерен заполнителя.

Таблица 3 - Объем и размеры мерного сосуда в зависимости от крупности зерен заполнителя

|

Наибольшая крупность |

Объем мерного сосуда, л |

Размер мерного сосуда, мм |

|

|

Диаметр |

Высота |

||

|

10 и менее |

10 |

234 |

233,8 |

|

20 |

20 |

294 |

294 |

|

40 |

50 |

400 |

400 |

|

70 |

50 |

400 |

400 |

7 Определение средней плотности зерен крупного заполнителя

Среднюю плотность зерен крупного заполнителя определяют гидростатическим методом по разности масс контейнера с навеской до и после насыщения ее водой при взвешивании в воде и на воздухе.

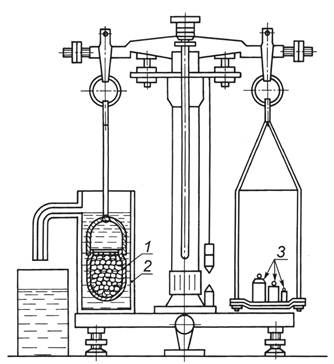

Весы для статического взвешивания по ГОСТ 29329.

Лабораторные весы по ГОСТ 24104 с приспособлением для гидростатического взвешивания (см. рисунок 2).

Сушильный электрошкаф.

Сита с отверстиями диаметром 5, 10, 20, 40 и 70 мм из стандартного набора.

Сосуд со сливом для воды.

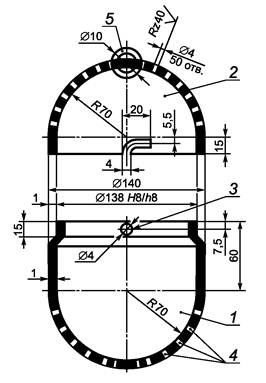

Сетчатый контейнер с крышкой для насыщения заполнителя водой (см. рисунок 3).

Противень.

Совок.

1 - сетчатый (перфорированный) контейнер; 2 - сосуд со сливом для воды; 3 - разновесы

Рисунок 2 - Весы для гидростатического взвешивания

Лабораторную пробу заполнителя испытуемой фракции объемом 3 л (см. таблицу 1) высушивают до постоянной массы и отсеивают зерна мельче 5 мм.

Сухой контейнер с крышкой (см. рисунок 3) предварительно взвешивают на воздухе, а затем в воде на весах с приспособлением для гидростатического взвешивания. В высушенный контейнер насыпают часть подготовленной пробы заполнителя объемом 1 л, закрывают крышкой и взвешивают. Затем контейнер с заполнителем постепенно погружают в сосуд с водой и встряхивают в воде для удаления пузырьков воздуха. Сосуд с заполнителем должен находиться в воде 1 ч, при этом уровень воды должен быть выше крышки контейнера не менее чем на 20 мм.

1- нижняя часть контейнера, 2 - крышка; 3

- две шпильки диаметром 4 мм и длиной 2 мм; 4 - отверстия диаметром 4 мм

с шагом 8 мм на нижней части контейнера и крышке; 5- кольцо диаметром 10

мм

Рисунок 3 - Контейнер для насыщения заполнителя водой

Контейнер с насыщенным водой заполнителем взвешивают на весах с приспособлением для гидростатического взвешивания. Затем контейнер с заполнителем вынимают из сосуда с водой, излишку воды дают стечь в течение 10 мин и взвешивают на воздухе.

Среднюю плотность зерен крупного заполнителя ρк г/см3, вычисляют по формуле

|

|

(6) |

где m1 - масса пробы сухого заполнителя (разность масс контейнера с высушенной пробой и контейнера без пробы при взвешивании на воздухе), г;

m2 - масса пробы заполнителя, насыщенного водой (разность масс контейнера с насыщенной пробой и контейнера без пробы при взвешивании на воздухе) г;

m3 - масса пробы заполнителя в воде (разность масс контейнера с насыщенной пробой и контейнера без пробы при взвешивании в воде), г;

ρв - плотность воды, принимаемая равной 1 г/см3.

Среднюю плотность зерен крупного заполнителя каждой фракции вычисляют как среднеарифметическое значение результатов двух параллельных испытаний.

Предельное допустимое расхождение между результатами двух испытаний должно быть не более 5 %.

8 Определение истинной плотности

Истинную плотность заполнителя (без пор) определяют по объему дистилированной воды, вытесняемой заполнителем из пикнометра при кипячении.

Пикнометр вместимостью 100 см3.

Лабораторные весы по ГОСТ 24104.

Стакан (бюкс) для взвешивания по ГОСТ 25336.

Воронка по ГОСТ 19908.

Фарфоровая ступка с пестиком по ГОСТ 9147.

Эксикатор по ГОСТ 25336.

Сушильный электрошкаф.

Песчаная или водяная баня для подогрева и выпаривания.

Сита с сеткой № 1,25 и № 008 по ГОСТ 6613.

Дистиллированная вода по ГОСТ 6709.

Серная кислота по ГОСТ 4204.

Хлористый кальций по ГОСТ 450.

От лабораторной пробы пористого песка или дробленого до крупности 5 мм гравия (щебня) объемом 1 л (см. таблицу 1) отбирают квартованием навеску массой около 200 г, измельчают до крупности 1,25 мм и перемешивают, после чего отвешивают 40 г и измельчают в фарфоровой ступке до полного прохождения через сито с сеткой № 008. Полученную навеску высушивают до постоянной массы, охлаждают до комнатной температуры в эксикаторе над концентрированной серной кислотой или безводным хлористым кальцием и делят на две навески массой по 15 г каждая.

Каждую навеску высыпают через воронку в чистый высушенный и предварительно взвешенный пикнометр и взвешивают. Затем в пикнометр наливают дистиллированную воду в таком количестве, чтобы он был заполнен не более чем на 1/2 своего объема, помещают в слегка наклонном положении на песчаную или водяную баню и кипятят в течение 15 - 20 мин для удаления пузырьков воздуха. Пикнометр обтирают мягкой тканью, охлаждают до комнатной температуры, доливают до метки дистиллированной водой и взвешивают. Пикнометр освобождают от содержимого, промывают, наполняют до метки дистиллированной водой комнатной температуры, обтирают мягкой тканью и взвешивают.

8.5.1 Истинную плотность заполнителя ρ, г/см3, вычисляют по формуле

|

|

(7) |

где m1 - масса пикнометра с навеской, г;

m2 - масса пустого пикнометра, г;

m3 - масса пикнометра с дистиллированной водой, г;

m4 - масса пикнометра с навеской и дистиллированной водой после удаления пузырьков воздуха, г;

ρж - плотность жидкости при 20 °С, г/см3 (в случае применения дистилированной воды ρв = 1,0 г/см3).

8.5.2 За окончательный результат принимают среднеарифметическое значение результатов двух параллельных испытаний. Предельное допустимое расхождение между результатами двух параллельных испытаний не должно превышать 0,05 г/см3. В случае большего расхождения испытание повторяют, применяя в качестве жидкости обезвоженный керосин (для обезвоживания в керосин добавляют прокаленный медный купорос по ГОСТ 19347).

9 Определение средней плотности зерен гравия в кварцевом песке

Среднюю плотность зерен гравия в кварцевом песке определяют как отношение массы зерна гравия к объему вытесненного им песка.

Метод предназначен для лабораторных испытаний проб глинистого сырья для определения возможности получения из него пористых заполнителей.

Лабораторные весы по ГОСТ 24104.

Электропечь, обеспечивающая температуру нагрева 1100 °С.

Фарфоровый тигель по ГОСТ 9147.

Металлическая линейка по ГОСТ 427.

Мерные стеклянные цилиндры вместимостью 10 и 25 см3 с ценой деления 0,1 - 0,2 см3 по ГОСТ 1770.

Воронка по ГОСТ 19908.

Песок фракции 0,5 - 1 мм по ГОСТ 6139.

От лабораторной пробы гравия объемом 0,5 л (см. таблицу 1) отбирают квартованием 10 зерен (гранул) заполнителя.

Каждое зерно (гранулу) взвешивают на лабораторных весах с точностью до 0,01 г.

Фарфоровый тигель объемом, в три-четыре раза превышающим возможный объем зерна, заполняют песком, прокаленным при температуре 900 °С-1000 °С. Излишек песка снимают металлической линейкой. Примерно 3/4 объема песка отсыпают из тигля на лист бумаги. Испытуемое зерно помещают в тигель на оставшийся слой песка и засыпают песком с листа бумаги. Излишек песка снимают металлической линейкой на лист бумаги и определяют его объем в мерном стеклянном цилиндре вместимостью 10 см3. Встряхивание тигля и цилиндра не допускается.

Объем зерна определяют по объему песка, вытесненного зерном.

Среднюю плотность зерен гравия в кварцевом песке ρп г/см3, рассчитывают по формуле

|

|

(8) |

где m - масса зерна (гранулы), г;

V - объем зерна (гранулы), см3 (мл).

За окончательный результат принимают среднеарифметическое значение результатов параллельных испытаний десяти зерен (гранул).

10 Определение средней плотности зерен заполнителя в цементном тесте

10.1.1 Среднюю плотность зерен крупного заполнителя в цементном тесте определяют как отношение массы высушенной навески заполнителя к ее объему, вычисленному по разности объемов бетонной и растворной смесей, приготовленных на природном песке.

10.1.2 Среднюю плотность зерен пористого песка в цементном тесте определяют как отношение массы высушенной навески песка к ее объему, вычисленному по разности объемов растворной смеси и цементного теста.

10.1.3 Метод применяют для расчетов при подборе составов легких бетонов.

10.2 Средства испытания и материалы

Весы для статического взвешивания по ГОСТ 29329 или лабораторные весы по ГОСТ 24104.

Сушильный электрошкаф.

Мерные цилиндрические сосуды вместимостью 5 л.

Сита с отверстиями диаметром 10, 20 и 40 мм из стандартного набора.

Мерный стеклянный цилиндр вместимостью 1000 см3 по ГОСТ 1770.

Противень.

Виброплощадка по ГОСТ 10181.

Портландцемент по ГОСТ 10178 или ГОСТ 31108.

Сухой песок с модулем крупности 2 - 2,5 по ГОСТ 8736.

Лабораторные пробы испытуемых фракций крупного заполнителя и пористого песка объемами 8 и 2 л соответственно (см. таблицу 1) высушивают в сушильном электрошкафу до постоянной массы и просеиванием отделяют зерна смежных фракций.

10.4.1 Определение средней плотности зерен крупного заполнителя в цементном тесте

От высушенной по 10.3 лабораторной пробы крупного заполнителя отбирают навеску объемом 3,5 л, взвешивают и перемешивают на предварительно увлажненном противне с навеской цемента массой 1,7 кг и природного песка массой 3,4 кг. В полученную смесь постепенно вливают воду в количестве, необходимом для получения малоподвижной бетонной смеси жесткостью 5 - 10 с по ГОСТ 7473.

Определяют израсходованное количество воды.

Перемешанную смесь выдерживают в противне в течение 15 мин, а затем полностью помещают в предварительно взвешенный сосуд вместимостью 5 л. Смесь в сосуде уплотняют на виброплощадке в течение 30 - 60 с и взвешивают.

Определяют массу смеси в сосуде с точностью до 10 г и объем смеси в сосуде - с точностью до 10 см3 (мл).

10.4.2 Определение средней плотности зерен пористого песка в цементном тесте

Из высушенной по 10.3 лабораторной пробы испытуемого пористого песка отбирают навеску объемом 0,9 л, взвешивают и перемешивают на предварительно увлажненном противне с навеской цемента массой 1 кг. В полученную смесь постепенно вливают воду в количестве, необходимом для получения пластичной растворной смеси подвижностью 6 - 8 см по ГОСТ 5802. Смесь выдерживают в противне 15 мин и затем помещают в предварительно взвешенный мерный сосуд вместимостью 1 л.

Смесь в сосуде вибрируют 5 - 10 с до полного уплотнения с обильным выделением цементного молока на поверхности смеси. Затем сосуд взвешивают и вычисляют среднюю плотность смеси в уплотненном состоянии.

10.5.1 Среднюю плотность зерен крупного заполнителя ρкц.л и пористого песка ρпц.т в цементном тесте, г/см3, вычисляют с точностью до 0,1 г/см3 по формулам:

|

|

(9) |

|

|

(10) |

где ρсм - плотность приготовленной смеси в уплотненном состоянии, г/см3;

mк - масса испытуемого крупного заполнителя, кг;

mп - масса испытуемого пористого песка, кг;

mц - масса цемента в смеси, кг;

mв - масса воды в смеси, кг;

mп.кв - масса природного песка в смеси, кг;

М - суммарный расход всех материалов (включая воду) в замесе, кг;

ρц - плотность цемента, определенная по ГОСТ 310.2 или принимаемая равной 3,1 г/см3;

ρп.кв - плотность природного песка, определенная по ГОСТ 8735 или принимаемая равной 2,65 г/см3.

10.5.2 Среднюю плотность зерен заполнителя в цементном тесте определяют как среднеарифметическое значение результатов двух параллельных испытаний.

11 Определение средней плотности зерен пористого песка

Среднюю плотность зерен пористого песка определяют как отношение массы высушенной навески к ее объему, определенному пикнометрическим методом в воде после предварительного насыщения зерен песка керосином.

11.2 Средства испытания и материалы

Плотномер ДКП-2 - пикнометр (двойная колба и полый поршень с мешалкой) (см. рисунок 4). Полый поршень с мешалкой снизу закрыт тонкой металлической сеткой, пропускающей жидкость, но задерживающей зерна пористого песка.

1 - основная

(А) и дополнительная (Б) емкости двойной колбы; 2 - шток; 3 -

метка; 4 - поршень; 5 - мешалка;

6 - перекладина; 7 - уплотнительное кольцо; 8 - сетка №

063; 9 - ободок из проволоки диаметром 1 мм; 10 - лопасти

Рисунок 4 - Плотномер ДКП-2

Лабораторные весы по ГОСТ 24104.

Сушильный электрошкаф.

Вакуумный насос с электроприводом и вакуумной тарелкой.

Стеклянная воронка диаметром 80 мм по ГОСТ 19908.

Мерные стеклянные цилиндры вместимостью 50 и 100 см3 по ГОСТ 1770.

Дистиллированная вода по ГОСТ 6709.

Керосин по ГОСТ 4753.

Стиральный невспенивающийся порошок по ГОСТ 25644.

Метиловый красный, 0,2 %-ный спиртовой раствор по ГОСТ 4919.1.

Медный купорос по ГОСТ 19347.

11.3.1 От лабораторной пробы испытуемого пористого песка объемом 1 л (см. таблицу 1) отбирают квартованием навеску объемом 100 см3 и высушивают до постоянной массы. Затем навеску перемешивают и отбирают от нее две навески объемом по 30 см3 каждая.

11.3.2 Плотномер промывают и высушивают до постоянной массы.

11.3.3 Дистиллированную воду подкрашивают метиловым красным и добавляют стиральный порошок (10 мг на 1 л воды).

11.3.4 Керосин обезвоживают медным купоросом из расчета 100 г медного купороса на 1 л керосина.

Навеску пористого песка через воронку всыпают в плотномер и взвешивают на лабораторных весах. В плотномер заливают обезвоженный керосин до полного покрытия навески и выдерживают под вакуумом в течение 30 мин при остаточном давлении не более 2,73 кПа (20 мм рт. ст.). Затем плотномер с содержимым взвешивают, наливают воду до метки и вращают мешалку до полного удаления из межзернового пространства воздуха и всплывания керосина над водой. При этом уровень воды должен опуститься ниже метки, а керосин (кроме впитавшегося в поры зерен пористого песка) переместиться в дополнительную емкость двойной колбы прибора. Вращение мешалки продолжают до тех пор, пока уровень воды перестанет опускаться. Доливают воду до метки и плотномер с содержимым взвешивают. По окончании испытания плотномер промывают, заполняют дистиллированной водой до метки и вновь взвешивают.

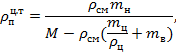

11.5.1 Среднюю плотность зерен пористого песка ρк, г/см3, вычисляют с точностью до 0,01 г/см3 по формуле

|

|

(11) |

где m1 - масса пустого плотномера, г;

m2 - масса плотномера с навеской пористого песка, г;

m3 - масса плотномера с навеской пористого песка и керосином, г;

m4 - масса плотномера с навеской пористого песка, водой до метки и всплывшим керосином, г;

m5 - масса плотномера с водой, г;

ρв - плотность воды, равная 1 г/см3.

11.5.2 Среднюю плотность зерен пористого песка вычисляют как среднеарифметическое значение результатов двух параллельных испытаний. Расхождение между результатами двух параллельных испытаний не должно превышать 0,02 г/см3.

12 Определение объема межзерновых пустот и пористости зерен заполнителя

Объем межзерновых пустот определяют расчетом по значениям насыпной и средней плотности зерен заполнителя.

Пористость зерен определяют расчетом по значениям истинной и средней плотности зерен заполнителя.

12.2.1 Объем межзерновых пустот

в крупном заполнителе ![]() и в

пористом песке

и в

пористом песке ![]() , %,

вычисляют по формулам

, %,

вычисляют по формулам

|

|

(12) |

|

|

(13) |

где ρн - насыпная плотность заполнителя в сухом состоянии, кг/м3;

ρк, ρп - средняя плотность зерен крупного заполнителя и пористого песка соответственно, г/см3.

12.2.2 Пористость зерен крупного

заполнителя ![]() и

пористого песка

и

пористого песка ![]() , %

по объему, вычисляют по формулам

, %

по объему, вычисляют по формулам

|

|

(14) |

|

|

(15) |

где ρк, ρп - средняя плотность зерен крупного заполнителя и пористого песка соответственно, г/см3;

ρ - истинная плотность заполнителя, г/см3.

13 Определение теплопроводности зерен крупного заполнителя в бетоне

Метод основан на определении теплопроводности зерен крупного заполнителя расчетным способом по теплопроводности бетона и его растворной части.

13.2 Средства испытания и материалы

Весы для статического взвешивания по ГОСТ 29329 или лабораторные весы по ГОСТ 24104. Сушильный электрошкаф.

Сита с отверстиями диаметром 5, 10, 20, 40 и 70 мм из стандартного набора.

Мерные цилиндрические сосуды вместимостью 1,2 и 5 л.

Виброплощадка по ГОСТ 10181.

Встряхивающий столик по ГОСТ 310.4.

Штангенциркуль по ГОСТ 166.

Противни.

Мастерок.

Формы для образцов размером 25×25×5 см по ГОСТ 22685.

Контейнер для насыщения заполнителя водой (см. рисунок 3).

Лабораторная пропарочная камера.

Прибор для определения теплопроводности по ГОСТ 7076.

Портландцемент по ГОСТ 10178 или ГОСТ 31108.

Пористый песок 2-й группы по ГОСТ 9757.

Песок по ГОСТ 8736.

Отбирают лабораторные пробы испытуемых фракций крупного заполнителя объемом 10 л (см. таблицу 1) и пористого песка объемом 5 л и рассеиванием отделяют зерна смежных фракций. Пробу крупного заполнителя помещают в контейнер и насыщают водой в течение 1 ч. Определяют водопоглощение крупного заполнителя методом, приведенным в разделе 16, среднюю плотность зерен крупного заполнителя методом, приведенным в разделе 7.

13.4 Подготовка образцов

13.4.1 Портландцемент и песок для приготовления раствора отвешивают в соотношении 1:1 по массе, воду для затворения вводят в количестве, необходимом для получения раствора пластичной консистенции (расплыв на встряхивающем столике должен быть 15 - 17 см). Раствор для изготовления образцов, предназначенных для определения теплопроводности, перемешивают вручную или в лабораторном смесителе, укладывают в две формы размером 25×25×5 см и вибрируют в течение 15 - 20 с. Объем раствора должен быть 12,5 л.

13.4.2 Определяют среднюю плотность уплотненного раствора ρр, кг/м3, по ГОСТ 10181.

13.4.3 Для приготовления бетонной смеси отбирают навеску раствора, приготовленного по 13.4.1, массой Мр, кг, вычисляемой по формуле

|

|

(16) |

где Vб - объем бетонной смеси, приготовленной из раствора и крупного заполнителя, л.

ρр - средняя плотность уплотненного раствора, кг/м3.

Объем бетонной смеси для изготовления двух образцов размером 25×25×5 см должен быть 8 л.

13.4.4 Отобранную навеску раствора перемешивают в течение 1 - 2 мин вручную на предварительно увлажненном противне с навеской крупного заполнителя, подготовленного по 13.3.

Массу навески крупного заполнителя m, кг, определяют по формуле

|

|

(17) |

где ρк - средняя плотность зерен крупного заполнителя, г/см3;

Wпогл - водопоглощение крупного заполнителя за 1 ч, %.

13.4.5 Из приготовленной бетонной смеси вибрированием в течение 30 - 40 с изготавливают два образца для определения теплопроводности. Образцы раствора и бетона через 6 ч после изготовления пропаривают в лабораторной пропарочной камере при температуре 80 °С - 85 °С в течение 10 - 16 ч и после распалубки высушивают до постоянной массы в сушильном электрошкафу.

Определяют объем и среднюю плотность образцов в сухом состоянии.

13.5 Проведение испытаний

Испытания должны проводиться по ГОСТ 7076 на предварительно градуированном приборе, собранном по симметричной или асимметричной схеме. Порядок и периодичность градуировки прибора - по ГОСТ 7076, приложение Б.

13.6 Обработка результатов

13.6.1 Среднюю плотность образцов бетона в сухом состоянии ρб.с и растворной части бетона в сухом состоянии ρр.с вычисляют по формуле

|

|

(18) |

где Ми - масса испытуемого образца после испытания, кг;

Vи - объем испытуемого образца, вычисляемый по результатам измерения его длины и ширины после окончания испытания, толщины - при испытании, м.

13.6.2 Разность температур лицевых граней испытуемого образца ΔТи определяют по формуле

|

|

(19) |

где T1и, T2и - температура горячей и холодной лицевых граней испытуемого образца соответственно, К.

13.6.3 При вычислении теплофизических показателей образца и плотности стационарного теплового потока в расчетные формулы подставляют среднеарифметические значения результатов пяти измерений сигналов датчиков разности температур и сигнала тепломера, выполненных после установления стационарного теплового потока через испытуемый образец.

13.6.4 Эффективную теплопроводность образца бетона λб и образца растворной части бетона λр вычисляют по формуле

|

|

(20) |

где dи - толщина образца, измеренная при испытании, м;

Rи - термическое сопротивление между лицевой гранью образца и рабочей поверхностью плиты прибора, м2∙К/Вт;

Rk - термическое сопротивление между лицевой гранью образца и рабочей поверхностью плиты прибора, принимают равным 0,005 м2∙К/Вт;

qи - плотность стационарного теплового потока, проходящего через образец, Вт/м2.

13.6.5 Плотность стационарного теплового потока ди в зависимости от схемы прибора для измерения эффективной теплопроводности рассчитывают:

- для асимметричной схемы прибора (по ГОСТ 7076, приложение А) по формуле

|

|

(21) |

где fи - значение градуировочного коэффициента тепломера прибора, соответствующее значению теплового потока, протекающего через образец после установления стационарного теплового режима, Вт/(мВ∙м2),

еи - выходной сигнал тепломера прибора после установления стационарного теплового потока через образец, мВ;

- для симметричной схемы прибора (по ГОСТ 7076, приложение А) по формуле

|

|

(22) |

где ![]() ,

, ![]() -

значения градуировочных коэффициентов первого и второго тепломеров прибора,

соответствующие значению теплового потока, проходящего через образец после

установления стационарного теплового режима, Вт/(мВ∙м2);

-

значения градуировочных коэффициентов первого и второго тепломеров прибора,

соответствующие значению теплового потока, проходящего через образец после

установления стационарного теплового режима, Вт/(мВ∙м2);

![]() ,

, ![]() -

выходные сигналы первого и второго тепломеров после установления стационарного

теплового потока через образец, мВ.

-

выходные сигналы первого и второго тепломеров после установления стационарного

теплового потока через образец, мВ.

13.6.6 Градуировочные коэффициенты fи,

![]() ,

, ![]() тепломеров

прибора для измерения эффективной теплопроводности, собранного по асимметричной

и симметричной схемам, рассчитывают по ГОСТ

7076 (приложение Б).

тепломеров

прибора для измерения эффективной теплопроводности, собранного по асимметричной

и симметричной схемам, рассчитывают по ГОСТ

7076 (приложение Б).

13.6.7 Теплопроводность крупного заполнителя λк, Вт/(м∙К), определяют по формуле

|

|

(23) |

где λр - теплопроводность растворной части бетона, Вт/(м∙К);

λб - теплопроводность бетона, Вт/(м∙К);

φ - фактическая объемная концентрация крупного заполнителя в бетоне, определяемая по формуле

|

|

(24) |

где ρр.с - средняя плотность образцов раствора в сухом состоянии, кг/м3;

ρб.с - средняя плотность образцов бетона в сухом состоянии, кг/м3;

ρк.с - средняя плотность крупного заполнителя, кг/м3.

13.7 Метод определения теплопроводности заполнителя в засыпке приведен в приложении Б.

14 Определение содержания стекпофазы в заполнителе

Содержание стеклофазы в заполнителе определяют по разности масс навески до и после ее растворения в серной и фтористо-водородной кислотах.

Метод применяют при оценке теплофизических характеристик пористых заполнителей.

Электропечь, обеспечивающая температуру нагрева до 700 °С.

Лабораторные весы по ГОСТ 24104.

Эксикатор по ГОСТ 25336.

Фарфоровая ступка с пестиком по ГОСТ 9147.

Полиэтиленовый стакан вместимостью 500 см3.

Пластмассовая воронка диаметром 9 см.

Фарфоровый тигель № 4 по ГОСТ 9147.

Фильтры диаметром 11 см («синяя лента») по ГОСТ 12026.

Сито с сеткой № 009.

Фтористоводородная кислота, 2 %-ный раствор по ГОСТ 10484.

Серная кислота, 2 %-ный раствор по ГОСТ 4204.

Универсальный химический индикатор по ГОСТ 4919.1.

От лабораторной пробы объемом 0,5 л (см. таблицу 1) отбирают аналитическую пробу заполнителя массой 100 г в воздушно-сухом состоянии и измельчают в фарфоровой ступке до полного прохождения через сито с отверстиями размером 0,09 мм.

От аналитической пробы отбирают навеску массой 0,3 г, помещают в полиэтиленовый стакан вместимостью 500 см3, наливают 60 см3 2 %-ного раствора фтористоводородной кислоты и выдерживают в течение 4 ч при температуре 5 °С с периодическим помешиванием. Затем добавляют 30 см3 2 %-ного раствора серной кислоты и отфильтровывают через плотный фильтр «синяя лента», размещенный на воронке. Осадок на фильтре многократно промывают малыми порциями дистиллированной воды до получения нейтральной реакции фильтрата (по универсальному химическому индикатору), после чего фильтр с осадком помещают в фарфоровый тигель и прокаливают в электропечи при температуре 600 °С до постоянной массы.

14.5.1 Содержание стеклофазы в навеске заполнителя Сф, %, вычисляют по формуле

|

|

(25) |

где B - масса навески, г;

А - масса осадка после прокаливания, г.

14.5.2 Содержание стеклофазы в заполнителе вычисляют как среднеарифметическое значение результатов двух параллельных испытаний.

14.5.3 При расхождении результатов двух параллельных испытаний более 1,5 %, анализ повторяют, а содержание стеклофазы вычисляют как среднеарифметическое значение результатов трех параллельных испытаний.

15 Определение влажности заполнителя

Влажность определяют по разности масс навески заполнителя до и после высушивания.

Весы для статического взвешивания по ГОСТ 29329 или лабораторные весы по ГОСТ 24104. Сушильный электрошкаф.

Мерные цилиндрические сосуды вместимостью 1 и 2 л.

Совок.

Эксикатор по ГОСТ 25336.

Лабораторную пробу заполнителя объемом 2 - 3 л (см. таблицу 1) в зависимости от размера фракции (см. таблицу 1), взятую непосредственно перед определением влажности, делят на 2 - 3 аналитические пробы.

15.4.1 Каждую аналитическую пробу заполнителя немедленно всыпают в предварительно взвешенный сосуд и взвешивают вместе с сосудом, затем высушивают до постоянной массы и взвешивают. Пористый песок марок по насыпной плотности 250 и менее после высушивания охлаждают в эксикаторе до комнатной температуры.

15.5.1 Влажность заполнителя W, % по массе, вычисляют по формуле

|

|

(26) |

где m1 - масса навески в состоянии естественной влажности, вычисленная по разности масс сосуда с навеской и без нее, г;

m2 - масса навески в сухом состоянии, вычисленная по разности масс сосуда с высушенной до постоянной массы навеской и без нее, г.

15.5.2 Влажность заполнителя вычисляют с точностью до 0,1 % как среднеарифметическое значение результатов двух параллельных испытаний. Для пористого песка марок по насыпной плотности 250 и менее вычисление ведут по результатам трех испытаний.

16 Определение водопоглощения крупного заполнителя

Водопоглощение крупного заполнителя определяют по разности масс навески до и после насыщения ее водой.

Лабораторные весы по ГОСТ 24104.

Сушильный электрошкаф.

Мерные цилиндрические сосуды вместимостью 1,2 и 5 л.

Сито с круглым отверстием диаметром 5 мм из стандартного набора.

Контейнер для насыщения заполнителя водой (см. рисунок 3).

Лабораторную пробу крупного заполнителя испытуемой фракции объемом 2, 3 или 5 л в зависимости от крупности заполнителя (см. таблицу 1) высушивают до постоянной массы и отсеивают частицы мельче 5 мм на сите с отверстиями диаметром 5 мм, после чего пробу делят пополам на две навески и каждую навеску взвешивают.

Навеску заполнителя помещают в контейнер, закрывают крышкой, медленно погружают в воду и встряхивают для удаления пузырьков воздуха из заполнителя. Контейнер с навеской заполнителя выдерживают в воде в течение 1 ч, после чего извлекают из воды, подвешивают и дают избыточной воде стечь в течение 10 мин. Затем навеску заполнителя вынимают из контейнера и взвешивают.

Водопоглощение крупного заполнителя за 1 ч W'погл, % по массе, вычисляют по формуле

|

|

(27) |

где m1 - масса сухой навески заполнителя, г;

m2 - масса навески заполнителя, насыщенного водой, г.

За результат испытания принимают среднеарифметическое значение результатов двух параллельных испытаний.

Водопоглощение крупного заполнителя Wпогл, % по объему, вычисляют по предварительно установленному значению средней плотности зерен крупного заполнителя по формуле

|

|

(28) |

где ρк - средняя плотность зерен крупного заполнителя, г/см3;

ρв - плотность воды, равная 1 г/см3;

W'погл - водопоглощение крупного заполнителя за 1 ч, %.

17 Определение зернового состава заполнителя

Метод основан на рассеве через набор стандартных сит предварительно высушенной пробы крупного заполнителя или пористого песка.

Весы для статического взвешивания по ГОСТ 29329 или лабораторные весы по ГОСТ 24104.

Сушильный электрошкаф.

Мерные цилиндрические сосуды вместимостью 1,2, 5, 10 и 20 л.

Сита из сеток с квадратными ячейками с размером стороны 0,16; 0,315; 0,63; 1,25 и 2,5 мм по ГОСТ 6613 и сита из стандартного набора с круглыми отверстиями диаметром 5, 10, 20, 40 и 70 мм.

Лабораторную пробу крупного заполнителя или пористого песка объемом 2 - 20 л в зависимости от размера фракций (см. таблицу 1) высушивают до постоянной массы

17.4.1 Зерновой состав крупного заполнителя данной фракции определяют рассевом лабораторной пробы на контрольных ситах с диаметром отверстий, соответствующим удвоенному наибольшему 2D, наибольшему D и наименьшему d номинальным размерам зерен испытуемой фракции.

Зерновой состав пористого песка определяют рассевом лабораторной пробы на ситах из сеток с квадратными ячейками с размером стороны 0,16; 0,315; 0,63; 1,25 и 2,5 мм.

17.4.2 Пробу просеивают небольшими порциями механическим или ручным способом, при этом толщина слоя заполнителя на ситах должна быть не более 1/3 высоты борта сита. Просеивание считают законченным, если при неоднократном встряхивании сита из него не выпадают зерна заполнителя.

Остатки заполнителя на каждом сите и поддоне взвешивают, определяя частные остатки на ситах и поддоне mi, mi+1, mi+2,..., mпд в граммах, и рассчитывают сумму частных остатков на ситах и поддоне по формуле

|

|

(29) |

Если ∑mi отличается от массы исходной пробы более чем на 2 %, то испытание повторяют на новой пробе заполнителя.

17.5.1 По результатам просеивания вычисляют частный остаток на каждом сите стандартного набора ai, % по массе, с округлением до 0,1 % по формуле

|

|

(30) |

где mi - масса частного остатка на соответствующем сите, г;

M1 - масса исходной пробы, г.

17.5.2 Вычисляют полные остатки на каждом сите Ai, % по массе, по формуле

|

|

(31) |

где аi, аi+1, аi+2,..., аn - частные остатки на i-м сите и всех ситах в стандартном наборе сит с большими размерами отверстий, % по массе;

i, i + 1, i + 2 ,..., n - порядковые номера сит стандартного набора.

17.5.3 Если необходимо, частные или полные остатки могут быть вычислены по объему делением частного остатка по массе на соответствующее значение насыпной плотности испытуемой фракции ρi, г/см3, по формуле

|

|

(32) |

По результатам испытаний определяют суммарный объем V, см3, по формуле

|

|

(33) |

и частные остатки bi, % по объему, с точностью до 0,1 % по формуле

|

(34) |

18 Определение зернового состава керамзитовой смеси

Метод основан на рассеве через стандартный набор сит предварительно высушенной пробы керамзитовой смеси.

Метод применяют для определения зернового состава керамзитовой смеси при операционном контроле качества заполнителя.

Весы для статического взвешивания по ГОСТ 29329 или лабораторные весы по ГОСТ 24104. Сушильный электрошкаф.

Мерные цилиндрические сосуды вместимостью 1,2, 5, 10 и 20 л.

Мерный стеклянный цилиндр вместимостью 1000 см3 по ГОСТ 1770.

Сита из стандартного набора с круглыми отверстиями диаметром 5, 10, 20, 40 и 70 мм.

Лабораторную пробу керамзитовой смеси объемом 20 л высушивают до постоянной массы.

Определяют массу высушенной пробы керамзитовой смеси М и просеивают ее небольшими порциями через набор стандартных сит механическим или ручным способом. Толщина слоя заполнителя на сите должна быть не более 1/3 высоты борта сита.

Просеивание считают законченным, если при неоднократном встряхивании сита не наблюдается выпадение зерен заполнителя.

Частные остатки заполнителя на каждом сите взвешивают в граммах, а затем рассчитывают сумму частных остатков на всех ситах.

18.5.1 Для определения зернового состава керамзитовой смеси по объему полученные значения частных остатков по массе на каждом сите делят на соответствующие значения насыпной плотности отдельных фракций.

18.5.2 Насыпную плотность и среднюю плотность зерен гравия (щебня) отдельных фракций определяют методами, приведенными в разделах 6 и 9 соответственно.

18.5.3 Вычисляют в процентах от суммарного объема лабораторных проб частные и полные остатки по объему с точностью до 0,1 %.

19 Определение коэффициента формы зерен крупного заполнителя

Измеряют наибольший и наименьший размеры зерна крупного заполнителя формомером или штангенциркулем.

Коэффициент формы зерна вычисляют делением наибольшего размера зерна на наименьший.

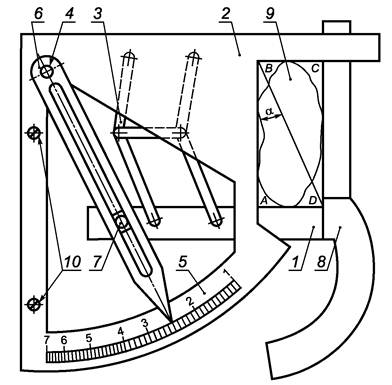

Формомер (см. рисунок 5) или штангенциркуль по ГОСТ 166.

1 -

подвижный угольник; 2 - неподвижный угольник; 3 - двойной

шарнирный параллелограмм; 4 - кулиса-стрелка;

5 - шкала; 6 - ось поворота; 7 - ось ползуна; 8 -

рукоятка; 9 - зерно щебня; 10 - инвентарные винты

Рисунок 5 - Формомер

Формомер состоит из раздвижного предметного прямоугольника ABCD, образованного подвижным 1 и неподвижным 2 угольниками, соединенными двойным шарнирным параллелограммом 3 и кулисой-стрелкой 4 со шкалой 5. При этом прямая, соединяющая ось поворота 6 и ось ползуна 7 кулисы- стрелки 4, равна и параллельна диагонали между вершинами В и D угольников. Подвижный угольник 1 у вершины D снабжен рукояткой 8, выполненной так, чтобы одной рукой удобно было поддерживать рукоятку 8 и вложенное в прямоугольник зерно гравия (щебня) 9.

От лабораторной пробы испытуемой фракции крупного заполнителя объемом 1 л квартованием отбирают 50 зерен.

С помощью формомера или штангенциркуля измеряют наибольший и наименьший размеры каждого зерна.

Перед началом испытаний формомер крепят к столу двумя инвентарными винтами 10 так, чтобы измерительный контур подвижного угольника был вне стола. Под измерительным контуром размещают емкость для сбора измеренных зерен. При измерении зерно щебня (гравия) вкладывают в один из угольников длиной вдоль длинной стороны и, поддерживая его большим и указательным пальцами руки, держащей рукоятку 8, перемещают рукоятку до соприкосновения с зерном обеих сторон неподвижного угольника 2. Кулиса-стрелка 4 должна быть параллельна диагонали BD прямоугольника. При этом размер длинной стороны прямоугольника становится равным длине, а размер короткой - толщине зерна. Отношение указанных размеров зерна равно отношению размеров сторон прямоугольника или tgα, в значениях которого проградуирована шкала 5.

При отводе подвижного угольника 1 в исходное положение измеренное зерно выпадает в подготовленную емкость.

При отсутствии формомера наибольший и наименьший размеры каждого зерна измеряют штангенциркулем с точностью до 1 мм.

19.5.1 Коэффициент формы каждого зерна Kфi вычисляют по формуле

|

|

(35) |

где Dнаиб - наибольший размер зерна, мм;

Dнаим - наименьший размер зерна, мм.

19.5.2 Рассчитывают среднее значение коэффициента формы зерен крупного заполнителя Kф.к по формуле

|

|

(36) |

где Kфi - коэффициент формы i-гo зерна;

n - число измеренных зерен.

19.5.3 Рассчитывают в процентах от общего числа измеренных зерен число зерен с коэффициентом формы более 2,5.

20 Определение содержания расколотых зерен в гравии

Содержание расколотых зерен в гравии определяют как отношение массы расколотых зерен к массе испытуемой навески гравия.

Лабораторные весы по ГОСТ 24104.

Лабораторную пробу гравия объемом 1 - 4 л в зависимости от размера фракций (см. таблицу 1) делят на две равные навески и каждую навеску взвешивают.

Из каждой навески визуальным осмотром выделяют расколотые зерна, к которым относят зерна, расколотые пополам, и зерна, поверхность которых имеет сколы или ободрана более чем наполовину. При этом должны учитываться только те повреждения, которые были нанесены после обжига гравия. Расколотые зерна взвешивают.

Содержание расколотых зерен Мр, %, вычисляют с точностью до 1 % по формуле

|

|

(37) |

где m1 - масса расколотых зерен;

m - масса навески, г.

Содержание расколотых зерен вычисляют как среднеарифметическое значение результатов двух параллельных испытаний для каждой фракции гравия.

21 Определение содержания невспученных зерен в пористом песке

Метод заключается в разделении в воде вспученных, невспученных и недостаточно вспученных зерен пористого песка с учетом их разной плотности.

Сушильный электрошкаф.

Лабораторные весы с погрешностью взвешивания не более 0,01 г по ГОСТ 24104.

Химический стакан вместимостью 1 л по ГОСТ 25336.

Фильтровальная воронка по ГОСТ 12026.

Эксикатор по ГОСТ 25336.

От лабораторной пробы пористого песка объемом 1 л отбирают навеску массой не менее 100 г.

21.4.1 Навеску пористого песка, отобранную по 21.3, засыпают в стакан с водой, тщательно перемешивают стеклянной палочкой, а затем выдерживают в течение 1 мин до осаждения осадка, после чего плавающий на поверхности воды пористый песок удаляют. Данную процедуру повторяют четыре раза. Оставшийся в стакане осадок из невспученных и недостаточно вспученных зерен отфильтровывают и высушивают до постоянной массы.

21.4.2 После высушивания осадок помещают в эксикатор, охлаждают до комнатной температуры и взвешивают с погрешностью не более 0,01 г.

21.5 Обработка результатов испытания

21.5.1 Содержание невспученных и недостаточно вспученных зерен Gm, %, вычисляют по формуле

|

|

(38) |

где m1 - масса невспученных и недостаточно вспученных зерен, г;

m2 - масса навески пористого песка, взятой для испытания, г.

21.5.2 За результат принимают среднеарифметическое значение результатов трех испытаний, округленное до 1 %.

22 Определение содержания зерен инородных горных пород

22.1 Сущность метода

Метод основан на определении отношения массы зерен инородных горных пород к общей массе навески испытуемого природного пористого крупного заполнителя.

22.2 Средства испытания

Весы для статического взвешивания по ГОСТ 29329 или лабораторные весы по ГОСТ 24104.

Сушильный электрошкаф.

Сито с круглыми отверстиями диаметром 5 мм из стандартного набора.

Лупа по ГОСТ 25706.

22.3 Проведение испытания

От лабораторной пробы заполнителя объемом 10 л (см. таблицу 1) отбирают навеску массой 5 кг, просеивают через сито с отверстиями диаметром 5 мм. Остаток на сите промывают водой и высушивают до постоянной массы в сушильном электрошкафу. С помощью лупы, микроскопа или другими петрографическими методами проводят визуальную разборку зерен заполнителя, выделяя плотные зерна инородных горных пород. Отобранные зерна инородных горных пород взвешивают.

22.4 Обработка результатов

Содержание зерен инородных горных пород Ми.п, %, вычисляют по формуле

|

|

(39) |

где m1 - масса зерен инородных горных пород, г;

m - масса навески заполнителя, г.

23 Определение содержания зерен пластинчатой (лещадной) и игловатой формы в крупном заполнителе

23.1 Метод визуальной разборки

Содержание в крупном заполнителе зерен пластинчатой (лещадной) и игловатой формы оценивают количеством зерен, толщина которых менее длины в три раза и более.

23.1.1 Средства испытания

Весы для статического взвешивания по ГОСТ 29329 или лабораторные по ГОСТ 24104.

Передвижной шаблон (см. рисунок 6) или штангенциркуль по ГОСТ 166.

Сита с круглыми отверстиями диаметром 5, 10, 20, 40, 70 мм из стандартного набора.

23.1.2 Проведение испытания

Из лабораторной пробы (см. таблицу 1) каждой фракции испытуемого крупного заполнителя берут аналитические пробы массой не менее:

0,25 кг - для заполнителя фракции 5 - 10 мм;

1.0 кг - » » » 10 - 20 мм;

5.0 кг - » » » 20 - 40 и 40 - 70 мм.

Аналитическую пробу просеивают через сита с размером отверстий, равных наибольшему и наименьшему номинальным размерам зерен фракции и взвешивают остаток на сите с отверстиями, равными наименьшему размеру зерен.

Содержание зерен пластинчатой (лещадной) или игловатой формы определяют отдельно для каждой фракции крупного заполнителя.

При наличии в испытуемом заполнителе какой-либо фракции в количестве менее 5 % по массе содержание зерен пластинчатой (лещадной) и игловатой форм в этой фракции не определяют.

Аналитическую пробу после рассеивания взвешивают и выбирают из нее зерна, толщина которых меньше длины в три раза и более.

Соотношение размеров зерен определяют при помощи передвижного шаблона или штангенциркуля. При использовании шаблона измеряемое зерно вкладывают наибольшим размером между губками, фиксируют положение шаблона стопорным винтом и измеряют размер зерна, затем зерно пропускают наименьшим размером между губками шаблона, установленными на расстоянии в три раза меньшем. Если зерно пройдет между губками, то его относят к зернам пластинчатой (нещадной) или игловатой формы. Зерна пластинчатой (нещадной) и игловатой форм взвешивают.

23.1.3 Обработка результатов испытания

Содержание в каждой фракции крупного заполнителя зерен пластинчатой (нещадной) и игловатой формы Ппл, %, определяют по формуле

|

(40) |

где m1 - масса зерен пластинчатой (нещадной) и игловатой форм, г;

m - масса аналитической пробы, г.

Содержание зерен пластинчатой (нещадной) и игловатой формы в смеси фракций определяют по формуле

|

(41) |

где x1, х2,..., хn содержание зерен пластинчатой (нещадной и игловатой формы для каждой фракции смеси;

а1, а2,..., аn содержание данной фракции в смеси, %.

Рисунок 6 - Передвижной шаблон

23.2 Метод определения на щелевидных ситах

Метод основан на просеивании крупного заполнителя через щелевидные сита.

Весы для статического взвешивания по ГОСТ 29329 или лабораторные по ГОСТ 24104.

Набор щелевидных сит, изготовленных из листового проката по ГОСТ 19904 на круглых или квадратных обечайках диаметром или стороной не менее 300 мм. Размеры отверстий щелевидных сит приведены в таблице 4.

От лабораторной пробы каждой фракции (см. таблицу 1) крупного заполнителя берут аналитическую пробу массой 0,25 - 5 кг в зависимости от размера фракций.

Аналитическую пробу каждой фракции просеивают через щелевидные сита.

Зерна, прошедшие через щелевидное сито, относят к пластинчатым (нещадным) и игловатым.

Таблица 4 - Размеры отверстий щелевидных сит в зависимости от размеров зерен

|

Номинальные размеры зерен щебня (гравия), мм |

Размеры отверстий щелевидных сит, мм |

||

|

Наименьший |

Наибольший |

Длина |

Ширина |

|

5(3) |

10 |

10 |

2,5 |

|

10 |

20 |

20 |

5,0 |

|

20 |

40 |

40 |

10,0 |

|

40 |

70 |

70 |

20,0 |

|

70 |

120 |

120 |

35,0 |

23.2.3 Обработка результатов испытания

Содержание в каждой фракции щебня (гравия) пластинчатых (нещадных) и игловатых зерен Ппл, %, определяют по формуле (40).

Содержание зерен пластинчатой (нещадной) и игловатой форм в смеси фракций определяют по формуле (41).

24 Определение прочности при раскалывании зерен крупного заполнителя

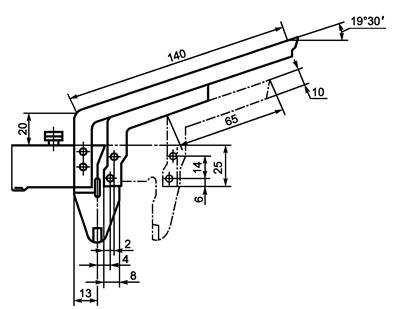

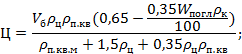

Прочность при раскалывании зерен крупного заполнителя определяют на гидравлическом прессе при раскалывании зерен, помещенных между двумя цилиндрическими опорами [см. рисунок 7а)].

Метод определения прочности при раскалывании зерен крупного заполнителя применяют для предварительной оценки свойств природного сырья при геологической разведке, проведении лабораторно-технологических испытаний, при исследованиях сырья для определения оптимальных параметров термоподготовки и обжига сырья, для сравнительной оценки эффективности различных добавок.

Лабораторный гидравлический пресс с максимальным усилием 0,1 - 0,5 тс.

Штангенциркуль по ГОСТ 166.

Приспособление для испытания зерен крупного заполнителя на прочность при раскалывании (см. рисунок 7).

Зерна (гранулы) крупного заполнителя получают обжигом полуфабриката, изготовленного по пластическому, порошковому или сухому способам подготовки.

Предварительно определяют среднюю плотность зерен заполнителя методом, приведенным в разделе 9.

Штангенциркулем измеряют средний диаметр гранул после обжига. Измерения проводят в двух взаимно перпендикулярных направлениях и вычисляют среднее значение площади сечения зерен.

Зерна измеряют в месте предполагаемого приложения нагрузки.

Зерно помещают между двумя (нижней и верхней) цилиндрическими опорами и прикладывают нагрузку со скоростью не более 2 - 3 кгс/см2 в секунду.

Прочность каждого зерна при раскалывании R , МПа, определяют по формуле

|

|

(42) |

где Рраск - максимальное усилие раскалывания, Н (кгс);

F - площадь раскола зерна, определяемая по контуру раскола, см2.

Прочность зерен при раскалывании определяют как среднеарифметическое значение результатов испытаний 10 зерен.

а) Общий вид б) Элементы приспособления

1 - зерно; 2 - цилиндрические опоры; 3 - пресс-форма; 4

- палец; 5 - пуансон

Рисунок 7 - Приспособление для испытания зерен крупного заполнителя на прочность при раскалывании

25 Определение прочности заполнителя при сдавливании в цилиндре

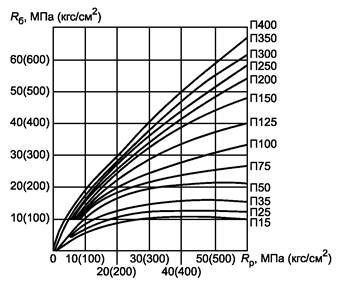

Прочность заполнителя при сдавливании в цилиндре определяют по нагрузке, соответствующей погружению пуансона на 20 мм в слой испытуемой пробы заполнителя.

Прочность при сдавливании в цилиндре крупного заполнителя определяют для фракций 5 - 10; 10 - 20; 20 - 40 и 40 - 70 мм, пористого песка - для фракций 2,5 - 5 и 1,25 - 2,5 мм.

Прочность при сдавливании перлитового песка определяют по ГОСТ 10832.

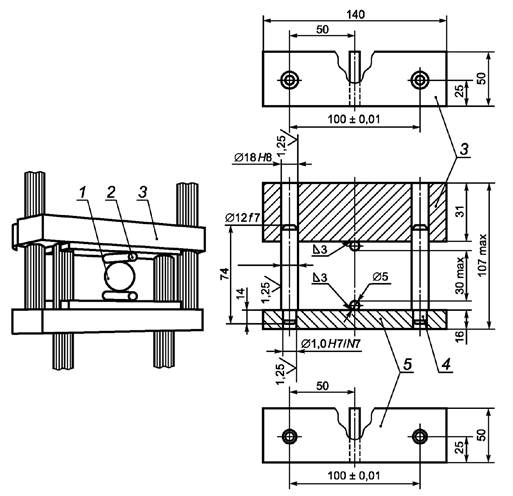

Гидравлический пресс с максимальным усилием 50 - 250 кН (5 - 25 тс) по ГОСТ 28840. Стальной составной цилиндр (см. рисунок 8).

Весы для статического взвешивания по ГОСТ 29329 или лабораторные весы по ГОСТ 24104. Сушильный электрошкаф.

Металлическая линейка по ГОСТ 427.

Совок.

1 - поддон; 2 - цилиндр; 3 - приставка; 4 - пуансон

Рисунок 8 - Стальной составной цилиндр