ЗАКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«НАУЧНО-ПРОИЗВОДСТВЕННАЯ ФИРМА

ЦЕНТРАЛЬНОЕ КОНСТРУКТОРСКОЕ БЮРО АРМАТУРОСТРЕНИЯ»

(«НПФ ЦКБА»)

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО РАСЧЁТУ КОЛИЧЕСТВЕННЫХ ХАРАКТЕРИСТИК

ТЕПЛООБМЕНА В АРМАТУРЕ КЛАПАННОГО ТИПА

РД 26-07-31-99

|

Председатель Технического Комитета ТК-259 М.И. Власов «17» января 2000 г. |

УТВЕРЖДАЮ Генеральный директор ЗАО «НПФ ЦКБА» В.А. Айриев «12» 01 2000 г. |

||

РАССМОТРЕНОГлавный государственный инспектор СЕО ГОСАТОМНАДЗОРА РОССИИ В.А. Лавров «11» января 2000 г. |

|||

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Методические указания по расчёту количественных характеристик теплообмена в арматуре клапанного типа |

РД 26-07-31-99 Вводится впервые |

Введен в действие указанием от 09.02.2000 г.

Дата введения «1» 03 2000 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий руководящий документ распространяется на запорную, регулирующую и предохранительную арматуру клапанного типа, предназначенную для установки в системах атомных электростанций, опытных и исследовательских ядерных реакторах, в системах и установках химических, нефтехимических и других производств с максимальным рабочим давлением до 20 МПа (200 кгс/см2) и с температурой рабочей среды до 873 К (600 °С) и устанавливает порядок определения количественных характеристик теплообмена в арматуре клапанного типа DN 10 до 200 мм включительно для сред пар, вода, воздух, азот, гелий, нефтепродукты.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем руководящем документе использованы ссылки на следующие руководящие документы и стандарты:

РД 302-07-122-89 «Методика расчёта температурных полей арматуры для сред с температурой 873 К (600 °С)»;

РД 26-07-25-97 «Методика расчёта температурных полей трубопроводной арматуры»;

СТП 07.81-631-92 «Методика проведения теплового расчёта высокопараметрической арматуры клапанного типа»;

Общие технические требования «Арматура для оборудования и трубопроводов АЭС» (ОТТ-87).

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Расчёт количественных характеристик теплообмена (коэффициенты теплоотдачи на внутренних и наружных поверхностях арматуры и скорости изменения температуры рабочей среды) производится с целью определения исходных данных для теплового расчёта, выполняемого по программе на ПЭВМ в соответствии с РД 26-07-25-97.

3.2. Рассчитываются следующие количественные характеристики:

а) коэффициент теплоотдачи в проточной части арматуры (на входе) для заданной скорости движения рабочей среды по формулам теплообмена для определённых режимов течения и типа рабочей среды;

б) коэффициенты теплоотдачи (локальные) по внутренней поверхности проточной части в зоне затвора, в выходном патрубке и горловине;

в) коэффициентов теплоотдачи с наружных поверхностей арматуры при различных условиях эксплуатации, в том числе нормальных условиях эксплуатации (НУЭ), нарушении нормальных условий эксплуатации (ННУЭ).

г) расчет скорости изменения температуры рабочей среды в зоне горловины по заданной скорости изменения температуры рабочей среды в проточной части арматуры.

3.3. Расчёт количественных характеристик теплообмена выполняется при наличии всех исходных данных приведённых в разделе 4.

Расчету предшествует составление расчётной тепловой модели.

4. ИСХОДНЫЕ ДАННЫЕ

4.1. Для проведения расчёта количественных характеристик теплообмена необходимы следующие данные:

а) температурное поле арматуры на начальный момент времени t = 0, К

б) закон изменения температуры рабочей и окружающей сред;

в) Тн - температура рабочей среды на начальный момент времени t = 0, К;

г) Тк - температура рабочей среды на конец нестационарного режима, К;

д) b - скорость изменения температуры рабочей среды в проточной части, К/с;

е) tк - температура окружающей среды, К;

ж) геометрические размеры расчетного изделия, м;

и) марки материалов деталей;

к) теплофизические характеристики материалов;

л) l - коэффициент теплопроводности материалов деталей, вт/м×К;

м) v - кинематическая вязкость сред (рабочей и окружающей), м2/с.

5. РЕКОМЕНДАЦИИ ПО ПРОВЕДЕНИЮ РАСЧЁТА КОЛИЧЕСТВЕННЫХ ХАРАКТЕРИСТИК ТЕПЛООБМЕНА В АРМАТУРЕ КЛАПАННОГО ТИПА

5.1. Выбор начальных условий расчета

5.1.1. При проведении теплового расчёта за начальные условия следует принять температурное поле на начальный момент времени t = 0.

Если на момент времени t = 0 температура рабочей среды равна температуре окружающей среды, то температурное поле арматуры клапанного типа на начальный момент времени принимается одинаковым во всех точках и равным температуре окружающей среды.

Если на момент времени t = 0 температура рабочей среды не равна температуре окружающей среды, то начальное температурное поле арматуры клапанного типа принимается по расчету соответствующего стационарного распределения температур.

5.2. Расчет коэффициента теплоотдачи от рабочей среды к внутренней поверхности проточной части арматуры клапанного типа (на входе) производится по формуле

где l - коэффициент теплопроводности рабочей среды, Вт/м×К;

d - диаметр входного патрубка, м;

Nu - критерий Нуссельта, определяемый в зависимости от характера рабочей среды и режима ее течения по соответствующим формулам.

5.2.1. Формулы для жидких сред при различных режимах течения в трубах:

а) ламинарный режим течения, когда l/d > 10; Reж > 10

Nuж = 1,4(Reжd/l)0,4 × Рrж0,33 × (Рrж/Рrc)0,25, (2)

где Nuж = aнd/lж; Reж = w × d/v; Prж = vж/аж; Рrс = vс/аc;

v - коэффициент кинематической вязкости рабочей среды, м2/с;

Рrж, Рrc - критерий Прандтля для жидкости и стенки соответственно;

I - характерный геометрический размер-длина участка, м;

w - скорость движения рабочей среды (жидкости), м/с;

а - коэффициент температуропроводности рабочей среды (жидкости), м2/с;

а, v, Рr - выбираются по справочной литературе.

Индексы «ж» и «с» означают, что физические свойства выбираются по средней температуре жидкости и стенки соответственно.

За определяющую температуру принимать среднюю температуру жидкости tж (рабочей среды).

б) турбулентный режим течения, когда l/d > 50; Reж = 1 × 104 ... 5 × 106

Nuж = 0,021Reж0,8 × Prж0,43 × (Рrж/Рrc)0,25, (3)

5.2.2. Формулы для газообразных сред при различных характерах течения в трубах:

а) ламинарный режим течения

б) турбулентный режим течения

5.3. Расчёт коэффициента теплоотдачи от рабочей среды к внутренней поверхности проточной части (зона золотника и в выходном патрубке) и горловины арматуры клапанного типа производится по формуле:

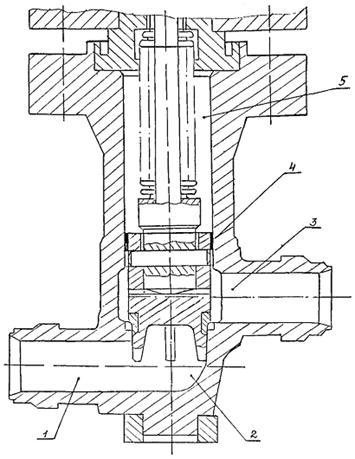

где К1 - поправочный коэффициент для различных зон проточной части и горловины. Выбор поправочного коэффициента производится по таблицам 1 ... 4 в зависимости от конструктивных особенностей рассчитываемой арматуры с учётом зон теплообмена. На рисунках 1 ... 3 представлены схемы зон теплообмена арматуры клапанного типа.

Величина поправочных коэффициентов К1 и К2 при ширине кольцевой щели между золотником и стенкой горловины 0,2 ... 7,0 мм, рис. 1.

|

Зона теплообмена |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

К1 |

1,0 |

2,0 |

3,0 |

0,25 ... 0,65 |

0,1 ... 0,25 |

|

К2 |

1,0 |

1,0 |

1,0 |

1,0 |

0,035 ... 0,1 |

Величина поправочных коэффициентов К1 и К2 при ширине кольцевой щели между золотником и стенкой горловины 7,0 ... 12,0 мм, рис. 1

|

Зона теплообмена |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

К1 |

1,0 |

2,0 |

3,0 |

0,65 ... 1,0 |

0,15 ... 0,35 |

|

К2 |

1,0 |

1,0 |

1,0 |

1,0 |

0,1 ... 1,0 |

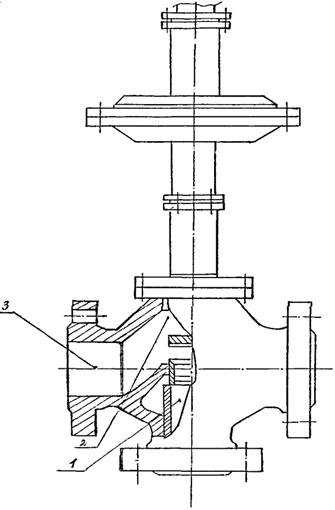

Величина поправочных коэффициентов К1 и К2 при ширине кольцевой щели между золотником и стенкой горловины более 12,0 мм, рис. 2.

|

Зона теплообмена |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

К1 |

1,0 |

2,0 |

3,0 |

1,0 |

0,25 ... 0,6 |

|

К2 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

Величина поправочных коэффициентов К1 и К2 при конструкции клапана по типу, приведенному на рис 3.

|

Зона теплообмена |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

К1 |

1,0 |

2,0 |

3,0 |

1,0 |

1,0 |

|

К2 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

Примечание.

Зоны теплообмена:

1. Входной патрубок.

2. Под седлом затвора (для корпуса со смещенными патрубками).

3. Выходной патрубок.

4. Кольцевая щель между золотником и корпусом (горловиной).

5. Внутренняя полость горловины

Рисунок 1. Зоны теплообмена в конструкциях

арматуры

типа клапана сильфонного С 96654

Рисунок 2. Зоны теплообмена в конструкциях

арматуры

типа клапана запорного У 26421.

Рисунок 3. Зоны теплообмена в конструкциях

арматуры

типа клапана регулирующего И 65248.

5.4. Расчет коэффициентов теплоотдачи с наружных поверхностей арматуры клапанного типа

5.4.1. Расчет при нормальных условиях эксплуатации

5.4.1.1. Коэффициент теплоотдачи на наружной поверхности трубопроводной арматуры ai определяется как сумма коэффициентов теплоотдачи излучением aл и конвекцией aк

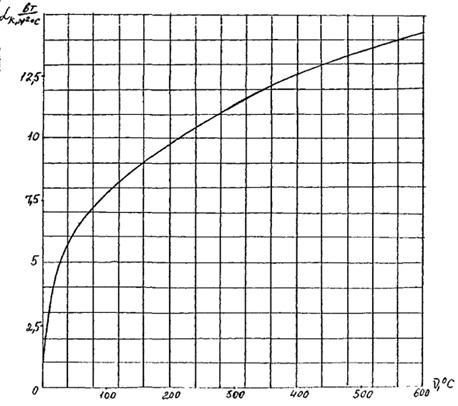

5.4.1.2. Коэффициент теплоотдачи излучением aл рассчитывается по формуле:

aл = [С0e(Тi/100)4 - (Тa/100)4]:(Тi - Тa) (8)

где Тi = tw + 273 - абсолютная температура изделия или его ступени (части), К;

Та = tв + 273 - абсолютная температура окружающей среды, К;

ta - температура окружающей среды, °С;

tw - средняя температура изделия или ступени, °С. Определяется как 1/2 суммы температур рабочей и окружающей сред (по экспериментальным или расчётным аналогам);

с - 5,77 Вт/м2×К - коэффициент лучеиспускания абсолютно чёрного тела;

e - степень черноты излучающего тела.

5.4.1.3. Коэффициент теплоотдачи конвекцией aк рассчитывается по формулам:

Nui = c(Cr × Pr)n (10)

Cr = b × g × ai3 × Dti/g2 (11)

где аi - характерный или определяющий размер (высота или диаметр), м;

g = 9,8 м/с2 - ускорение силы тяжести;

b = 1/to + 273 - коэффициент объемного расширения воздуха, 1/град.

5.4.1.4. Коэффициенты «с» и «n» в формуле (5.10) являются функцией Gr × Pr и выбираются в зависимости от численного значения этого аргумента. Их значения приведены в таблице 5.

|

Значения комплекса |

Коэффициенты |

Примечания |

||

|

c |

n |

|||

|

1 |

5 × 102 < Gr × Pr < 2 × 107 |

0,5 |

0,25 |

При горизонтальном расположении арматуры. Режим ламинарный, характерный размер - диаметр |

|

2 |

5 × 102 < Gr × Pr < 2 × 107 |

0,78 |

0,25 |

При вертикальном расположении арматуры. Режим ламинарный, характерный размер - высота |

|

3 |

2 × 107 < Gr × Pr < 1 × 1013 |

0,15 |

0,33 |

При вертикальном расположении арматуры. Режим турбулентный, характерный размер - высота |

5.4.1.5. Значения физических параметров, входящих в формулы (9), (10), (11) выбираются по температуре окружающей среды tо из справочной литературы [1 ... 6].

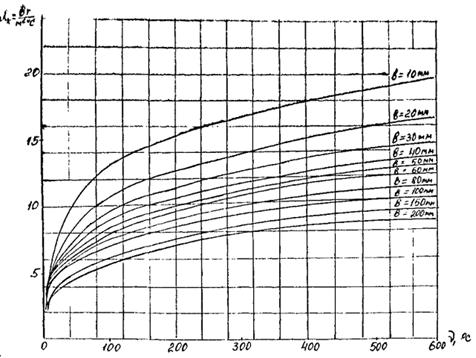

5.4.1.6. Для ступеней с характерным размером теплообменной поверхности «а» от 10 до 200 мм коэффициент aк можно брать из графиков на рис. 4 ... 8.

5.4.1.7. Коэффициент теплоотдачи с торцевой поверхности арматуры определяется так же, как и a (7). Полученное по формуле (9) значение коэффициента теплоотдачи конвекцией необходимо увеличить на 30 %, если теплоотдающая поверхность обращена кверху, и уменьшить на 30 %, если вниз. В качестве определяющего размера для коэффициента теплоотдачи с торцевой поверхности a берется диаметр торцевой части изделия.

Пример определения коэффициента теплоотдачи на наружной поверхности клапана типа У26549-050 приведён в приложении.

5.4.2. Расчёт коэффициентов теплоотдачи с наружных поверхностей арматуры клапанного типа в условиях аварии (АР)

Скорость движения окружающей среды в условиях АР w £ 20 м/с. Теплоотдача при турбулентном режиме.

5.4.2.1. Расчёт теплоотдачи между поверхностью арматуры и окружающей среды производится при условии вынужденного движения окружающей среды по формуле:

Nu = 0,021 × Re0,8 × Рr0,43 × (Рrж/Рrc)0,25 × ei, (13)

где ei - коэффициент, учитывающий изменение коэффициента теплоотдачи по длине канала (принят равным I);

(Рrж/Рrc)0,25 - множитель, представляющий собой поправку, учитывающую зависимость физических свойств рабочей среды от температуры;

Re, Рr - рассчитываются аналогично указаний раздела 5.2. За определяющую температуру tж принимается заданная температура окружающей среды, а определяющий размер - эквивалентный диаметр, рассчитываемый по формуле:

где f - площадь поперечного сечения канала, в котором имеет место вынужденное движение окружающей среды;

U - полный периметр канала.

Индексы «ж» и «с» означают, что физические свойства рабочей среды (v, Рr, l) выбираются по средней температуре рабочей среды Тж и температуры внутренней поверхности стенки Тс.

На рисунке 9 представлено как обоснование правильности выбора характера теплоотдачи в условиях вынужденного движения среды, расчетно-экспериментальное распределение температуры по наружной поверхности сильфонного клапана С26416-025 в аварийных условиях.

Рисунок 4. Зависимость aк от v при температуре воздуха tа =

20 °С

для комплекса Gr × Pr от

5 × 102

до 2 × 107;

с = 0,76; n = 0,25

(при вертикальном расположении конструкции).

Рисунок 5. Зависимость aк от v при температуре воздуха ta =

50 °С

для комплекса Gr × Pr от

5 × 102

до 2 × 107;

с = 0,76; n = 0,25

(при вертикальном расположении конструкции).

Рисунок 6. Зависимость aк от v при температуре воздуха tа =

20 °С

для комплекса Gr × Pr от

5 × 102

до 2 × 107;

с = 0,5; n = 0,25

(при горизонтальном расположении конструкции).

Рисунок 7. Зависимость aк от v при температуре воздуха ta =

50 °С

для комплекса Gr × Pr от

5 × 102

до 2 × 107;

с = 0,5; n = 0,25

(при горизонтальном расположении конструкции).

Рисунок 8. Зависимость aк от v при температуре воздуха ta =20

°С

для комплекса Gr × Pr от

2 × 107

до 1 × 1013;

с = 0,15; n = 0,33

(при вертикальном расположении конструкции).

Рисунок

9. Расчетно-экспериментальное распределение температуры

по поверхности клапана сильфонного С26416-025 в аварийных условиях

(tраб.ср. = 220 °С, tокр.ср. =

155 °С)

5.5. Расчёт скорости изменения температуры рабочей среды в расчётной зоне теплообмена производится по формуле:

где bп - скорость изменения температуры рабочей среды в проточной части (на входе) арматуры, К/с. Задается в техническом задании на проведение теплового расчета;

K2 - поправочный коэффициент для различных зон проточной части и горловины. Выбор поправочного коэффициента производится по таблицам 1 ... 4 в зависимости от конструктивных особенностей рассчитываемой арматуры с учётом зон теплообмена. На рис. 1 ... 3 представлены схемы зон теплообмена характерных конструкций арматуры клапанного типа.

6. ТЕПЛОВАЯ МОДЕЛЬ

Тепловая модель рассчитываемой арматуры клапанного типа составляется согласно выбранному методу расчёта. При использовании метода конечных разностей соблюдать рекомендации, содержащиеся в РД 26-07-25-97 «Методика расчёта температурных полей трубопроводной арматуры».

Первый заместитель генерального директора

АОЗТ «НПФ ЦКБА» Ю.И. Тарасьев

Начальник отдела 161 А.А. Косарев

Начальник лаборатории 154 В.В. Никитин

Начальник сектора Г.И. Сергевнина

Ведущий инженер-исследователь Н.С. Косых

Приложение А

(рекомендуемое)

ОПРЕДЕЛЕНИЕ

КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ НА

НАРУЖНОЙ ПОВЕРХНОСТИ КЛАПАНА ТИПА У 26549-050

1. Условия расчета

1.1. Тепловая модель клапана представляется в виде сплошного ступенчатого стержня, нагреваемого в основании до температуры, равной температуре рабочей среды.

Тепловая модель выполняется для выступающей части клапана и представлена на рисунке 10.

Примечание. При расчётах коэффициента теплоотдачи на наружной поверхности трубопроводной арматуры часто задаются характерным размером, равным осредненному наружному диаметру конструкции. В приведённом расчёте показано, что при изменении наружного диаметра ступеней тепловой модели di/di+1 < 1,5 представляется возможным использовать в качестве определяющего размера в расчёте характеристики теплообмена «m» осреднённый диаметр:

dср = (d1 + d2 + ... di)/i,

где d1, d2... di - один из наружных диаметров ступени тепловой модели.

При отношении di/di+1 > 1,5 требуется рассчитывать коэффициент теплоотдачи на наружной поверхности отдельно для каждой ступени тепловой модели арматуры Рассчитанные значения этих коэффициентов a1, a2, ... ai задаются как часть граничных условий теплового расчёта.

Коэффициент теплоотдачи на наружной поверхности изолированных или обогреваемых поверхностей арматуры задаётся равным 11,6-4 Вт/м2 (10-4 ккал/м2×ч×°С.)

1.2. Принимается допущение, что температура в радиальном направлении не изменяется.

1.3. Температура в сечении, проходящем через верхний торец сильфона, принимается равной температуре рабочей среды.

1.4. Расчёт ведётся методом последовательных приближений. Определяется температура на границах участков, имеющих постоянное сечение и, соответственно, постоянные для каждого участка характеристики

1.5. По варианту 1 рассчитываются коэффициент теплоотдачи на наружной поверхности и температуры по высоте клапана для двух ступеней модели.

По варианту 2 рассчитываются коэффициент теплоотдачи на наружной поверхности и температура по высоте для всей конструкции без разбивки (См. Таблицу 1).

2. Исходные данные

Рабочая среда - вода

Температура рабочей среды Т, °С - 200

Температура окружающей среды Т, °С - 20

Кинематическая вязкость воздуха (окружающая среда) v, м2/с - 15,06 × 106

Материал основных деталей - сталь 25Л

Коэффициент теплопроводности материала l, Вт/м×°С - 48,0

3. Расчет

3.1 Избыточные температуры на границах участков рассчитываются по формуле для стержня бесконечной длины

qл = q0×еmx

где qх - избыточная температура на границе участка на расстоянии х, К;

q0 = t0 - tа - избыточная температура в начале участка в сечении 0-0, К;

t0 - температура в начале участка, К;

ta - температура окружающей среды, К;

![]() -

характеристика теплообмена, 1/м;

-

характеристика теплообмена, 1/м;

di - диаметр расчетной ступени или осредненный диаметр конструкции, м;

l - коэффициент теплопроводности материала конструкции, Вт/м×К;

е = 2,7183 - оснований натуральных логарифмов.

3.2. Средние температуры для каждого участка определяются по формуле:

tср = (t0 + tх)/2,

где tx - температура на границе участка на расстоянии х, К.

3.3. Коэффициент теплоотдачи на наружной поверхности (aн) определяется как сумма коэффициентов теплоотдачи излучением (aл) и конвекцией (aк):

3.4. Коэффициент теплоотдачи излучением вычисляется по формуле:

aл = [С0e(Тi/100)4 - (Тa/100)4] : (Ti -Tл) (2)

где Тi = tк + 273 - абсолютная температура изделия или части его, К;

Тa = t0 + 273 - абсолютная температура окружающей среды;

С0 = 5,77 вт/м2×К - коэффициент лучеиспускания абсолютно чёрного тела;

e - степень черноты излучающего тела.

3.5. Коэффициент теплоотдачи конвекцией определяется по формулам:

Nui = c(Gri × Pr)n (4)

где Dti = ti+1 - t0 - перепад температуры между i-той ступенью и окружающей средой;

аi - характерный (определяющий) размер ступени (высота или диаметр), м;

g = 9,8 м/с2 - ускорение силы тяжести;

b = 1/tл + 273 - коэффициент объемного расширения воздуха, 1/град.

3.6. Коэффициенты «с» и «n» в формуле (4) являются функцией аргумента Gr × Pr и выбираются в зависимости от численного значения этого аргумента. Их значения приведены в таблице 5.4 настоящего стандарта.

3.7. Значения физических параметров, входящих в формулы 3, 4, 5 выбираются по температуре окружающей среды to из справочной литературы [1 ... 7].

3.8. Для ступеней с характерным размером «а» от 10 до 200 мм коэффициент теплоотдачи на наружной поверхности конвекцией aк можно брать из графиков, представленных на рисунках 4 ... 8 настоящего стандарта.

3.9. Коэффициент теплоотдачи с торцевой поверхности арматуры aт определяется по тем же формулам (3 ... 5), что и коэффициент теплоотдачи конвекцией aк. Вычисленное значение коэффициента теплоотдачи конвекцией необходимо увеличить на 30 %, если теплоотдающая поверхность обращена кверху, или уменьшить на 30 %, если книзу. В качестве определяющего размера в этом случае берётся диаметр торцевой части модели изделия.

3.10. Приближённый расчёт температуры в любом сечении тепловой модели можно произвести с использованием формулы для избыточной температуры:

qi+1 = qi × еmh,

где ![]() - характеристика

теплообмена, 1/м;

- характеристика

теплообмена, 1/м;

di - диаметр расчётной ступени или осредненный диаметр конструкции, мм;

lм - теплопроводность металла конструкции, Вт/м × К.

Температура в заданном сечении определяется по формуле:

ti+1 = qi+1 + to,

где to - температура окружающей среды.

Расчёт коэффициентов теплоотдачи на наружных поверхностях клапана У26549-050 и приближённый расчет температур в сечениях 1-1, 2-2 приведён в таблице.

|

Вариант 1 |

Вариант 2 |

||

|

Участок 1 |

Участок 2 |

Все изделие |

|

|

Средняя температура участка (изделия) tw, °C |

190 |

155 |

160 |

|

Перепад температур Dti, °C |

170 |

135 |

140 |

|

Характерный размер h, м |

0,047 |

0,103 |

0,15 |

|

Диаметр ступени, м |

0,092 |

0,06 |

- |

|

Осредненный диаметр, м |

- |

- |

0,072 |

|

Критерий Грастофта Gr |

0,258×107 |

2,17×107 |

6,97×107 |

|

Критерий Нуссельта Nu |

27,9 |

46,0 |

63,6 |

|

Коэффициент теплоотдачи конвекцией aк, ккал/м2×ч×°С |

13 |

10 |

9,0 |

|

Коэффициент теплоотдачи излучением aи, ккал/м2×ч×°С |

2 |

1,5 |

1,5 |

|

Коэффициент теплоотдачи на наружной поверхности клапана (общий) aо, ккал/м2×ч×°С |

15 |

11,5 |

10,5 |

|

Приближенный расчет температур в сечениях 1-1 и 2-2 |

|||

|

Характеристика теплообмена m, 1/м |

4,2 |

4,7 |

4,0 |

|

Избыточная температура в сечении 1-1 q11, °С |

117 |

- |

149 |

|

Избыточная температура в сечении 2-2 q22, °С |

- |

100 |

100 |

|

Температура в сечении 1-1, °С |

167 |

169 |

|

|

Температура в сечении 2-2, °С |

- |

120 |

120 |

3.10 Результаты расчёта двух вариантов показывают, что возможно производить осреднение диаметра выступающей части клапана и выполнять тепловой расчет для всей конструкции в целом при отношении наружных диаметров ступеней di/di+1 < 1,5.

Рисунок 10. Тепловая модель клапана У 26549-050

Приложение Б

(Справочное)

Литература

1. М.А. Михеев. Основы теплопередачи. М., Энергия. 1977.

2. В.П. Исаченко и др. Теплопередача. М., Энергоиздат. 1981.

3. Н.Б. Варгафтик. Справочник по теплофизическим свойствам газов и жидкостей. М., Наука. 1972.

4. В.С. Чиркин. Теплофизические свойства материалов ядерной техники. М., Атомиздат. 1968.

5. ВТИ им. Дзержинского, Министерство энергетики и электрификации СССР. Физические свойства сталей и сплавов, применяемых в энергетике. М. - Л., Энергия. 1967.

6. Д.Ф. Гуревич, В.В. Ширяев, И.Х. Пайкин. Арматура атомных электростанций. М., Энергоиздат. 1982.

7. Н.Б. Варгафтик. Справочник по теплофизическим свойствам газов и жидкостей. М., Наука. 1972.

8. В.С. Чиркин. Теплофизические свойства материалов ядерной техники. М., Атомиздат. 1968.

9. Экспериментальное исследование теплообмена в проточных частях арматуры клапанного типа Отчет о НИР/ИФТПЭ, Г. Зданавичюс, Каунас, 1991.

10. Исследование теплообмена в полости горловины арматуры при различных зазорах между запорным органом и стенкой горловины. Отчет о НИР/ИФТПЭ, Г. Зданавичюс, № Р 01850032983, инв. № 02850085201, Каунас, 1985.

СОДЕРЖАНИЕ