ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

ХАРЬКОВСКИЙ ОРДЕНА «ЗНАК ПОЧЕТА»

ГОСУДАРСТВЕННЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

МЕТРОЛОГИИ (ХГНИИМ)

МЕТОДИКА

ПОВЕРКИ ПРИБОРОВ ППМ-600

МИ 218-80

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1981

РАЗРАБОТАНА Харьковским ордена «Знак Почета» государственным научно-исследовательским институтом метрологии (ХГНИИМ)

Директор института В.П. Данильченко

Руководитель темы Р.В. Дыбский

Исполнитель Л.Ф. Тимофеева

ПОДГОТОВЛЕНА К УТВЕРЖДЕНИЮ научно-исследовательским сектором стандартизации

Начальник сектора Р.А. Егошин

Исполнитель Е.В. Павлова

УТВЕРЖДЕНА научно-техническим советом ХГНИИМ 13 марта 1980 г. (протокол № 5)

СОДЕРЖАНИЕ

|

1. Операции и средства поверки. 1 2. Условия поверки и подготовка к ней. 2 4. Оформление результатов поверки. 4 Приложение Справочное. Прибор ППМ-600. 4

|

МЕТОДИКА

ПОВЕРКИ ПРИБОРОВ ППМ-600

МИ 218-80

Настоящая методика распространяется на прибор ППМ-600, предназначенный для определения отклонений от параллельности измерительных поверхностей микрометров по ГОСТ 6507-78 с пределами измерения от 0 до 600 мм, и устанавливает методы и средства их первичной и периодической поверок.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки необходимо выполнять операции и применять средства поверки, указанные в таблице.

12. По согласованию с разработчиком настоящей методики допускается применять не указанные в методике средства поверки, прошедшие метрологическую аттестацию в органах государственной метрологической службы и удовлетворяющие по точности требованиям настоящей методики.

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

2.1. При проведении поверки должны быть соблюдены следующие условия: температура помещения, в котором проводят поверку прибора, должна быть 20 °С ± 5 °С. Изменение температуры помещения за 1 ч не должно превышать 1 °С.

2.2. Перед проведением поверки должны быть выполнены следующие подготовительные работы.

Измерительные наконечники прибора очищают от смазки, промывают авиационным бензином по ГОСТ 1012-72 и протирают салфеткой.

Прибор устанавливают на массивном столе в горизонтальное положение по брусковому уровню 100 - 0,10 по ГОСТ 9392-75, уложенному на измерительный штихмасс.

Прибор выдерживают в помещении, в котором будут проводить проверку, не менее 3 ч до начала поверки.

|

Наименование операции |

Номер пункта методики |

Средства поверки и их нормативно- технические характеристики |

Обязательность проведения операций при |

|

|

выпуске из производства и ремонта |

эксплуатации и хранении |

|||

|

Внешний осмотр |

- |

Да |

Да |

|

|

Опробование |

|

|

|

|

|

Проверка взаимодействия частей |

- |

Да |

Да |

|

|

Проверка начального усилия перемещения измерительного штихмасса |

Микрометр типа МК с верхним пределом измерения 25 - 1100 мм по ГОСТ 6507-78 Гири 10 и 20 г по ГОСТ 7328-73 класса точности 5 |

Да |

Да |

|

|

Проверка правильности положения оси штихмасса при его круговом движении |

Уровень брусковый 100 - 0,10 по ГОСТ 9302-75 |

Да |

Нет |

|

|

Проверка правильности траектории движения наконечников штихмасса |

Лупа ЛИ-3-10× по ГОСТ 8309-75 Микрометры типа МК с верхними пределами измерения 25, 300 и 600 мм по ГОСТ 6507-78 |

Да |

Да |

|

|

Определение метрологических параметров |

|

|

|

|

|

Определение случайной погрешности |

Микрометр типа МК с любыми пределами измерения по ГОСТ 6507-78 |

Да |

Да |

|

|

Определение систематической погрешности |

Микрометр типа МК с верхними пределами измерения 50, 75 или 100 мм по ГОСТ 6507-78. Набор плоскопараллельных стеклянных пластин типоразмеров ПМ 40; ПМ 65 или ПМ 90 по ГОСТ 1121-75 |

Да |

Да |

|

3. ПРОВЕДЕНИЕ ПОВЕРКИ

При проверке внешнего вида должно быть установлено соответствие прибора следующим требованиям.

На прибор должна быть нанесена маркировка, включающая условное обозначение прибора, его номер, год изготовления и товарный знак предприятия-изготовителя.

На наружных поверхностях вновь изготовленных приборов не должно быть дефектов, влияющих на их эксплуатационные качества или ухудшающих их внешний вид. На рабочих поверхностях вновь изготовленных приборов не должно быть забоин, царапин, раковин и коррозии. У приборов, находящихся в эксплуатации, допускаются дефекты, не влияющие на их эксплуатационные качества.

3.2.1. При проверке взаимодействия частей (описание прибора см. в приложении) устанавливают соответствие следующим требованиям. Перемещение подвижных частей прибора должно быть плавным, без скачков и заеданий. Все зажимные винты, служащие для закрепления подвижных частей, должны надежно фиксировать их в требуемом положении.

3.2.2. Начальное усилие перемещения измерительного штихмасса проверяют при помощи подвешенных на нити гирь общей массой 30 г. Нить должна быть прикреплена к штихмассу и переброшена через валик или блок так, чтобы направление нити совпало с направлением перемещения штихмасса. Под действием груза штихмасс должен перемещаться.

3.2.3. Для проверки правильности положения оси штихмасса при его круговом движении на него устанавливают брусковый уровень 100 - 0,10. Прибор выравнивают при помощи регулировочного винта так, чтобы пузырек уровня установился вблизи нуля. Снимают отсчеты показания уровня в нескольких положениях штихмасса при его круговом движении. Разность показаний уровня при любых положениях штихмасса не должна превышать 1ʹ.

3.2.4. Правильность траектории движения наконечников штихмасса проверяют следующим образом.

На измерительных поверхностях микрометра, закрашенных тонким слоем масляной краски, получают следы траектории движения наконечников (в результате одного оборота штихмасса), снимают с них отпечатки на бумагу и изучают форму и положение полученных следов с помощью лупы ЛИ-3-10 по ГОСТ 8309-75.

Траектории движения наконечников должны представлять собой окружности диаметром 6,5 мм ± 0,1 мм, расположенные относительно измерительных поверхностей микрометра так, чтобы расстояние между ними и краями измерительных поверхностей микрометра в любом радиальном направлении находилось в пределах 0,5 - 1 мм.

При поверке используют микрометры с верхними пределами измерения 25, 300 и 600 мм.

3.3. Определение метрологических параметров.

3.3.1. Случайную погрешность прибора определяют путем выполнения многократных (не менее десяти) измерений отклонений от параллельности измерительных поверхностей микрометра и вычисления предельного значения случайной погрешности.

Измерения выполняют при неизменном положении винта микрометра. зажатого стопором, вращая рукоятку привода в одном и другом направлениях. Перед каждым измерением наконечник отсчетного устройства арретируют.

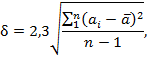

Предельное значение случайной погрешности δ при доверительной вероятности 0,98 вычисляют по формуле

|

|

где ai - результаты

отдельных измерений; ![]() - среднее значение всех результатов

измерений; n -

количество измерений.

- среднее значение всех результатов

измерений; n -

количество измерений.

Погрешность δ не должна превышать ±0,0005 мм.

3.3.2. Систематическую (погрешность прибора определяют как разность между результатами измерения отклонений от параллельности измерительных поверхностей микрометра, полученными контрольным интерференционным методом и на приборе.

Отклонения от параллельности измерительных поверхностей микрометра интерференционным методом определяют по плоскопараллельным стеклянным пластинам согласно инструкции 136-61, но при зажатом стопорном винте. Не освобождая стопорного винта, вынимают пластину, устанавливают микрометр на прибор, три раза измеряют отклонение от параллельности и берут среднее из полученных значений.

Такие измерения выполняют с помощью четырех пластин набора.

Отклонение от параллельности используемого микрометра не должно превышать ~2 мкм.

Систематическая погрешность прибора не должна превышать ±0,0005 мм.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. При положительных результатах государственной поверки выдают свидетельство о государственной поверке по форме, установленной Госстандартом.

4.2. Положительные результаты ведомственной поверки оформляются по принятой на предприятии системе, согласованной с органами Госстандарта.

4.3. При положительных результатах ведомственной первичной поверки на предприятия-изготовителе оформляют паспорт или формуляр.

4.4. Приборы, не удовлетворяющие требованиям настоящей методики, к выпуску и применению не допускаются.

ПРИЛОЖЕНИЕ

Справочное

ПРИБОР ППМ-600

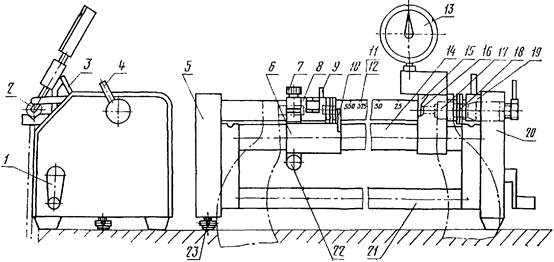

Общий вид прибора показан на рисунке.

Основными частями прибора являются: корпус; зажимы стебля и пятки микрометра; измерительный штихмасс; механизм кругового движения.

Корпус представляет собой две стойки 5 и 20, окрещенные тремя стержнями 11, 12 и 21. Он опирается на три ножки, из которых ножка 23 регулируемая.

На верхнем передаем стержне 11 нанесена шкала с указанием верхних пределов измерения поверяемых микрометров 2.

Зажимы 18 и 8 стебля и пятки микрометра имеют призматические опорные губки, обесценивающие установку и крепление микрометров всех типоразмеров. Зажим 18 стебля микрометра, закрепленный неподвижно на двух верхних стержнях корпуса прибора, приводится в действие кулачковым механизмом, обеспечивающим центрирование микрометров 2 с различными диаметрами стебля.

Зажимают и освобождают микрометр с помощью рукоятки 4.

Зажим 8 пятки микрометра перемещается по верхним направляющим стержням и может устанавливаться по шкале соответственно пределу измерения поверяемого микрометра. Зажим стопорят винтам 7. Зажимают и освобождают пятку микрометра с помощью рукоятки 9.

Измерительный штихмасс представляет собой свободно перемещающуюся в продольном направлении тонкостенную трубу 14, на которой установлены два упора 17 к 6 с измерительными наконечниками. Упор 17, закрепленный на трубе штихмасса неподвижно, содержит равноплечный угловой рычаг 15 с измерительным наконечником 16 и отчетное устройство 13 - многооборотный индикатор типа МИГ по ГОСТ 9696-76 с ценой деления 0,001 мм. Упор 6 с неподвижным измерительным наконечником 10 и стопорным винтом 22 может перемещаться по трубе штихмасса и устанавливаться в нужном положении соответственно пределу измерения поверяемого микрометра.

Для установки штихмасса в среднее положение служит фиксатор 19 с рукояткой 3.

Механизм кругового движения штихмасса включает пару шестерен (в стойке 20), эксцентриковый вал, проходящий внутри трубы штихмасса 14, и кулисный механизм, предотвращающий вращение трубы штихмасса вокруг своей оси. Механизм приводится в действие рукояткой 1.

Для определения отклонений от параллельности измерительных поверхностей микрометров выполняют следующие действия.

Рукоятку 3 фиксатора 19 устанавливают в положение «Стопор».

Зажим 8 пятки микрометра устанавливают на деление шкалы, соответствующее верхнему пределу измерения поверяемого микрометра, и закрепляют на направляющем стержне стопорным винтам 9.

Разводят губки зажимов 18 и 8 стебля и пятки микрометра поворотом рукояток 4 и 9 от себя до упора.

Устанавливают поверяемый микрометр в призмах зажимов, вывинтив предварительно его измерительный винт не менее чем на 15 мм. Закрепляют поверяемый микрометр в зажимах стебля и пятки поворотом рукояток 4 и 9 на себя.

Перемещая упор 6 по трубе штихмасса, подводят его измерительный наконечник 10 к измерительной поверхности пятки микрометра и фиксируют положение упора стопорным винтом 22.

Освобождают штихмасс от фиксатора 19, установив рукоятку 3 в положение «Работа».

Приводят измерительную поверхность винта микрометра, завинчивая его, в контакт с измерительным наконечником 16 упора и устанавливают по индикатору 13 показание 0,2 мм ± 0,006 мм.

Вращают рукоятку 1 привода и наблюдают по шкале индикатора размах стрелки, то же выполняют при трех других положениях винта микрометра (поворачивая его на четверть оборота), соответствующих показаниям индикатора (0,325 ± 0,005) мм; (0,450 ± 0,005) мм и (0,575 ± 0,005) мм.

Наибольший размах стрелки индикатора в четырех положениях микровинта определяет отклонение от параллельности измерительных поверхностей микрометра.

Примечание: Отклонение от параллельности измерительных поверхностей микрометра следует определять как при свободном, так и при застопоренном микровинте.

ТЕХНИЧЕСКИЕ ДАННЫЕ ПРИБОРА ППМ-600

|

Пределы намерения поверяемых микрометров, мм |

0 - 600 |

|

Цена деления отсчетного устройства, мм |

0,001 |

|

Пределы измерения отсчетного устройства, мм |

0 - 1 |

|

Предел допускаемой случайной погрешности прибора, мм |

0,0005 |

|

Предел допускаемой систематической погрешности прибора, мм |

0,0005 |

|

Габаритные размеры, мм |

900×205×295 |

|

Мааса, кг |

не более 28 |

|

|

НАУЧНО-ПРОИЗВОДСТВЕННОЕ

ХАРЬКОВСКИЙ (310078, Харьков, ул. Дзержинского, 40 Телеграф «Квант», тел. 43-34-25) 28.10.86 г. № 157/4-295 |

Директору (начальнику) ___________ ЦСМ (ЛГН) |

О внесении поправки в МИ 218-80

Сообщаем, что в предпоследнем абзаце п. 3.3.2 Методы поверки приборов ППМ-600 MИ 218-80 вместо слов «Отклонение от параллельности используемого микрометра не должно превышать ~2 мкм» должно быть «Отклонение от параллельности измерительных поверхностей используемого микрометра должно быть не менее 2 мкм».

|

Зам. директора |

______________________ (подпись) |

В.H. Бондаренко |