МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND

CERTIFICATION

(ISC)

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ТРУБЫ

ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

ДЛЯ ПОДВОДНЫХ

МОРСКИХ ТРУБОПРОВОДОВ

Общие технические условия

|

|

Москва Стандартинформ 2013 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны», Открытым акционерным обществом «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 марта 2012 г. № 49)

За принятие проголосовали:

|

Краткое наименование страны по MK (ИСО 3166) 004-97 |

Код страны по MK (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Настоящий стандарт разработан на основе ГОСТ Р 53500-2009 «Трубы из низколегированных сталей для подводных морских трубопроводов. Общие технические условия»

5 Приказом Федерального агентства по техническому регулированию и метрологии от 5 июня 2013 г. № 140-ст межгосударственный стандарт ГОСТ 31444-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий стандарт разработан на основе регионального стандарта ДНВ-ОС-Ф101:2007 «Морской стандарт. Подводные трубопроводные системы» в части требований к трубам из низколегированных сталей.

В части большинства требований к трубам из низколегированных марганцовистых сталей ДНВ-ОС-Ф101:2007 имеет ссылку на требования международного стандарта ИСО 3183:2007, приложение J, поэтому формой изложения настоящего стандарта выбрана форма изложения проекта стандарта ГОСТ ИСО 3183 «Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия».

В настоящем стандарте для характеристики прочностных свойств стали, применяемой для изготовления труб, использовано обозначение классов прочности.

ГОСТ 31444-2012

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

ДЛЯ ПОДВОДНЫХ МОРСКИХ ТРУБОПРОВОДОВ

Общие технические условия

Pipes from low-alloy steels for submarine sea pipelines.

General specifications

Дата введения - 2014-01-01

1 Область применения

Настоящий стандарт устанавливает требования к бесшовным и сварным трубам из низколегированных сталей, предназначенных для строительства подводных морских трубопроводов в нефтяной и газовой промышленности.

2 Обеспечение соответствия

Для обеспечения соответствия требованиям настоящего стандарта должна быть применена система менеджмента качества по стандарту [1].

Изготовитель должен обеспечить соответствие качества труб требованиям настоящего стандарта. Потребитель имеет право удостовериться в том, что изготовитель выполняет установленные требования, и забраковать любое изделие, не соответствующее этим требованиям.

3 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ ISO 3183-2012 Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия

ГОСТ 31458-2012 Трубы стальные и изделия из труб. Документы о приемочном контроле

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ ИСО 10124-2002 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений1)

________

1) На территории Российской Федерации действует ГОСТ Р ИСО 10124-99 «Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультрозвуковой метод контроля расслоений».

ГОСТ ИСО 10543-2002 Трубы стальные напорные бесшовные и сварные, горячетянутые. Метод ультразвуковой толщинометрии2)

________

2) На территории Российской Федерации действует ГОСТ Р ИСО 10543-99 «Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии».

(Поправка).

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

4 Термины и определения

В настоящем стандарте применены термины по ГОСТ ИСО 3183, а также следующий термин с соответствующим определением:

4.1 подводный морской трубопровод (submarine pipeline): Трубопровод, являющийся частью подводной морской трубопроводной системы, которая, за исключением стояков трубопровода, расположена ниже уровня воды при максимальном уровне прилива. Трубопровод может быть расположен полностью или частично на поверхности дна или заглублен в дно моря.

5 Обозначения и сокращения

5.1 Обозначения

В настоящем стандарте приняты следующие обозначения:

δ - относительное удлинение после разрыва, округленное до целого числа, %;

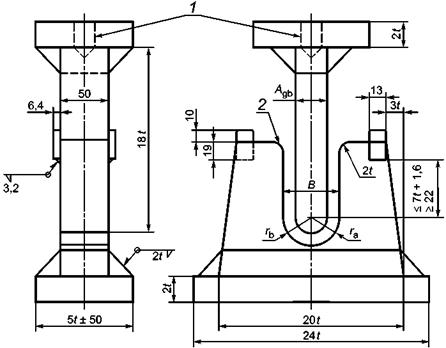

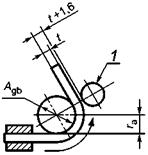

Аgb - размер оправки (пуансона) для испытания на направленный загиб;

As - площадь поперечного сечения стенки трубы, мм2;

AR - площадь поперечного сечения торцового уплотнения, мм2;

В - расстояние между стенками матрицы или опорами при испытании на направленный загиб;

CEIIW - углеродный эквивалент, рассчитываемый по формуле Международного института сварки;

![]() - углеродный эквивалент, рассчитываемый по химической

составляющей формулы Ито-Бессио;

- углеродный эквивалент, рассчитываемый по химической

составляющей формулы Ито-Бессио;

D - наружный диаметр трубы, мм;

Da - наружный диаметр трубы после деформации, задаваемый изготовителем, мм;

Db - наружный диаметр трубы до деформации, задаваемый изготовителем, мм;

d - глубина надреза, мм;

ε - коэффициент деформации;

F - площадь поперечного сечения образца под надрезом при испытании на ударный изгиб, мм2;

F0 - площадь поперечного сечения рабочей части образца до испытания на растяжение, мм2;

KV - работа удара при испытании образца с V-образным надрезом полного размера, Дж;

KVp - измеренная средняя работа удара при испытании образца с V-образным надрезом полного размера, Дж;

L - длина трубы, м;

m1 - масса на единицу длины трубы с гладкими концами, кг/м;

N - фактическое усилие, создаваемое торцовыми уплотнениями испытательной установки, Н;

Р - гидростатическое испытательное давление, МПа;

rа - радиус оправки (пуансона) для испытания на направленный загиб, мм;

rb - радиус матрицы для испытания на направленный загиб, мм;

σв - предел прочности на растяжение, МПа;

σт0,5 - предел текучести (общее удлинение 0,5 %), МПа;

sγ - коэффициент деформации;

S - тангенциальное напряжение при гидростатическом испытании, МПа;

Se - эквивалентное напряжение по Мизесу, МПа;

Sh - тангенциальное напряжение, МПа;

Si - осевое напряжение;

Т - температура испытания, °С;

t - толщина стенки трубы, мм;

tmin - допустимая минимальная толщина стенки трубы, мм;

Vt - поперечная скорость распространения ультразвука, м/с;

Vc - скорость сканирования;

Wc - наименьшая ширина луча.

5.2 Сокращения

В настоящем стандарте приняты следующие сокращения:

CTOD - раскрытие в вершине трещины;

CVN - V-образный надрез;

CSR - коэффициент чувствительности к растрескиванию;

CLR - коэффициент длины трещины;

CTR - коэффициент толщины трещины;

DAC - отрезок амплитудной коррекции;

DWT - разрыв падающим грузом;

EDI - электронный обмен данными;

HAZ - зона термического влияния;

HFW - способ изготовления труб высокочастотной электросваркой;

HIC - водородное растрескивание;

HV - твердость по Виккерсу;

IQI - эталон качества изображения;

М - состояние поставки труб после термомеханической прокатки или термомеханического формообразования;

MPQT - аттестационные испытания технологии производства труб;

MPS - инструкция по технологии производства труб;

NDT - неразрушающий контроль;

N - состояние поставки труб после прокатки с нормализацией, формообразования с нормализацией или нормализации и отпуска;

Q - состояние поставки труб после закалки и отпуска;

SAW - способ изготовления труб дуговой сваркой под флюсом;

SAWH - способ изготовления труб со спиральным швом дуговой сваркой под флюсом;

SAWL - способ изготовления труб с продольным швом дуговой сваркой под флюсом;

SMLS - способ для изготовления бесшовных труб;

SSC - сульфидное растрескивание под напряжением;

WPS - технологическая инструкция по сварке труб;

WPQR - документ об аттестации технологии сварки.

6 Группы или классы прочности труб и состояние поставки

6.1 Группы или классы прочности труб

Группы или классы прочности труб должны соответствовать таблице 1. Обозначение группы или класса прочности представляет собой сочетание букв и цифр. Группа или класс прочности идентифицирует уровень прочности труб и связана с химическим составом стали. Обозначение группы или класса прочности дополнительно содержит буквы N, Q или М, которые указывают на состояние поставки труб (таблица 1).

Таблица 1 - Группы или классы прочности труб и состояние поставки

|

Группа прочности или класс прочности1) |

|

|

В состоянии после прокатки с нормализацией, формообразования с нормализацией, нормализации или нормализации и отпуска N |

245N или МКП 245N |

|

290N или МКП 290N |

|

|

320N или МКП 320N |

|

|

360N или МКП 360N |

|

|

В состоянии после закалки и отпуска Q |

245Q или МКП 245Q |

|

290Q или МКП 290Q |

|

|

320Q или МКП 320Q |

|

|

360Q или МКП 360Q |

|

|

390Q или МКП 390Q |

|

|

415Q или МКП 415Q |

|

|

450Q или МКП 450Q |

|

|

485Q или МКП 485Q |

|

|

555Q или МКП 555Q |

|

|

В состоянии после термомеханической прокатки или термомеханического формообразования М |

245М или МКП 245М |

|

290М или МКП 290М |

|

|

320М или МКП 320М |

|

|

360М или МКП 360М |

|

|

390М или МКП 390М |

|

|

415М или МКП 415М |

|

|

450М или МКП 450М |

|

|

485М или МКП 485М |

|

|

555М или МКП 555М |

|

|

1) Для промежуточных классов прочности обозначение стали должно устанавливаться по согласованию с потребителем, но должно быть в приведенном выше формате. |

|

Примечания

1 Цифровая часть обозначения групп или классов прочности соответствует установленному минимальному пределу текучести.

2 В национальной стандартизации термин «группа прочности» аналогичен термину «класс прочности». В буквенную часть обозначения классов прочности труб, применяемых для трубопроводов нефтяной и газовой промышленности (КП), при применении труб для подводных морских трубопроводов добавлена буква М (МКП).

3 Дополнительное обозначение при поставке труб, стойких к распространению трещин, - F (приложение А).

4 Дополнительное обозначение при поставке труб для эксплуатации в кислых средах - S (приложение Б).

5 Дополнительное обозначение при поставке труб, стойких к повышенным локальным деформациям, - Р (приложение В).

6 Дополнительное обозначение при поставке труб с повышенными требованиями к размерам - D (приложение Г) .

7 Дополнительное обозначение при поставке труб повышенной надежности - U (приложение Д).

6.2 Состояние поставки труб

При поставке состояние труб должно соответствовать требованиям заказа на поставку по указанному в нем обозначению группы или класса прочности, в пределах допустимых состояний поставки, приведенных в таблице 1.

7 Информация, предоставляемая потребителем

7.1 Обязательная информация

Заказ на поставку должен содержать следующую информацию:

1) количество (общую массу или общую длину труб);

2) тип труб (таблица 2);

3) обозначение настоящего стандарта;

4) группу или класс прочности трубы (6.1);

5) наружный диаметр и толщину стенки (9.9.1, таблица 9);

6) минимальную расчетную температуру эксплуатации Tmin;

7) применение отдельных приложений настоящего стандарта (приложения А, Б, В, Г или Д).

7.2 Дополнительная информация

7.2.1 После согласования в заказе на поставку должно быть указано, какое из следующих дополнительных требований применимо к конкретной позиции заказа:

1) поставка промежуточных групп или классов прочности труб с минимальным пределом текучести свыше 290 МПа и их обозначение [таблица 1, сноска 1), таблица 2, сноска 1)];

2) поставка труб SAWL наружным диаметром D ≤ 914,00 мм с двумя швами [таблица 2, сноска 3)];

3) ультразвуковой контроль на наличие расслоений или механических повреждений кромок рулонного и листового проката (8.3.11);

4) способ производства рулонного или листового проката, используемого для производства сварных труб (8.3.9);

5) поставка труб SAWH со стыковым сварным швом концов рулонного или листового проката (8.9.2);

6) химический состав металла труб промежуточных групп или классов прочности (9.2.1);

7) максимальный углеродный эквивалент для группы прочности 555Q или класса прочности МКП 555Q (таблица 4);

8) сумма массовых долей ниобия и ванадия в химическом составе металла труб в состоянии поставки N или Q, превышающая 0,06 % [9.2.1, таблица 4, сноска 5)];

9) химический состав металла труб толщиной стенки более 25 мм в состоянии поставки N или Q и труб толщиной стенки более 35 мм в состоянии поставки М (9.2.2);

10) испытание на растяжение при температуре, отличающейся от комнатной, и соответствующие критерии приемки (9.3.3);

11) температура испытаний на ударный изгиб (CVN) для труб толщиной стенки более 40 мм (9.7.2, таблица 8);

12) поставка труб по внутреннему диаметру и толщине стенки (9.9.1, таблица 9, примечание 3);

13) поставка труб в другом интервале длин (9.9.1.3);

14) отделка концов труб, отличающаяся от предусмотренной отделки (9.10.2.1);

15) предельные отклонения наружного диаметра и допустимая овальность концов труб толщиной стенки t > 25,0 мм [9.9.3.1, таблица 10, сноска 3)];

16) применимость предельных отклонений наружного диаметра к внутреннему диаметру (9.9.3.1);

17) овальность концов труб с D/t > 75 (9.9.3.1, таблица 10);

18) предельные отклонения наружного диаметра и овальность труб наружным диаметром свыше 1422 мм (9.9.3.1, таблица 10);

19) поставка труб с минусовым предельным отклонением толщины стенки, отличающимся от установленного минусового отклонения [9.9.3.2, таблица 11, сноска 1)];

20) минимальная средняя длина труб, отличающаяся от 12,10 м (9.9.3.3);

21) высота наружного и внутреннего валиков труб SAWL (таблица 13);

22) предоставление данных о свариваемости металла труб и максимальной температуре термообработки труб после сварки (9.14);

23) предоставление свидетельства о прохождении технического контроля 3.1 А, 3.1 С или акта приемки (10.1.3);

24) поставка толстостенных труб большого диаметра партиями, состоящими из нескольких плавок (10.2.1);

25) применение кольцевого образца для испытания на раздачу при определении предела текучести в поперечном направлении [таблица 15, сноска 3)];

26) альтернативный метод контроля смещения валиков внутреннего и наружного сварных швов труб SAW (10.4.7.4);

27) гидростатическое испытание при давлении, отличающемся от расчетного давления (10.4.8.5);

28) специальные методы контроля размеров труб (10.4.11);

29) количество в процентах сохраняемых результатов контроля размеров труб (10.4.11.7);

30) проведение неразрушающего контроля (приложение К):

а) форма отчета и документирования результатов неразрушающего контроля (К.2.2);

б) проведение контроля на выявление расслоений по концам труб на расстоянии более 50 мм от торцов [К.3.1, таблица К.1, сноска 4)];

в) периодичность калибровки контрольного оборудования при изготовлении труб HFW из рулонного проката (К.4.1.8);

г) применение альтернативных методов неразрушающего контроля и размеров искусственных дефектов (К.4.3.1, К.4.3.2);

д) критерии приемки при контроле на расслоения тела трубы ультразвуковым методом (К.4.4.2.1, таблица К.2);

е) метод контроля стыковых сварных швов концов рулонного или листового проката (К.4.5.2.5);

ж) вид искусственного дефекта для ультразвукового контроля сварного шва труб SAW толщиной стенки 19 мм и более на выявление продольных и поперечных несовершенств [К.4.5.3.4, перечисления а), б)];

и) конфигурация преобразователей Х-типа для выявления поперечных несовершенств при ультразвуковом контроле сварного шва труб SAW [К.4.5.3.4, перечисление г)];

к) пороговый уровень, равный 80 % полной высоты экрана, при ультразвуковом контроле сварного шва труб SAW для выявления поперечных несовершенств [К.4.5.3.4, перечисление д) 4)];

31) измененная или дополнительная маркировка (11.2);

32) расположение маркировки, отличающееся от предусмотренного (11.2);

33) маркировка клеймами или вибротравлением (11.2.3);

34) маркировка труб, предназначенных для нанесения покрытия предприятием, наносящим покрытие (11.2.4);

35) дополнительная маркировка длины трубы (11.2.6);

36) нанесение отметки краской (11.2.7);

37) нанесение временного наружного и/или внутреннего покрытия, специального покрытия (12.1).

7.2.2 При поставке труб, в соответствии с требованиями приложений А, Б и/или В настоящего стандарта, после согласования в заказе на поставку должны быть указаны следующие данные:

1) при поставке в соответствии с требованиями приложения А 5 значений температуры испытаний, включая Tmin, для проведения испытаний на ударный изгиб (CVN), на разрыв падающим грузом (DWT), на ударный изгиб (CVN) после старения;

2) при поставке в соответствии с требованиями приложения Б:

а) химический состав для промежуточных групп или классов прочности (Б.4.1.1 и Б.4.1.2);

б) химический состав для труб в состоянии поставки N и Q толщиной стенки t > 25,0 мм (Б.4.1.1) и труб в состоянии поставки М толщиной стенки t > 35,0 мм (Б.4.1.2);

в) предельные значения химических элементов (сноски 1) - 6) таблиц Б.1 и Б.2);

г) повышенная твердость до 275HV10 для труб толщиной стенки более 9 мм вблизи наружной поверхности валика сварного шва, зоны термического влияния (HAZ) и тела трубы (Б.4.3);

д) альтернативный метод испытаний стойкости к водородному растрескиванию (HIC) и соответствующие критерии приемки (Б.4.2, Б.7.1.3);

е) микрофотографии трещин, вызванных водородным растрескиванием HIC (Б.7.1.4);

ж) испытание стойкости к сульфидному растрескиванию под напряжением (SSC) при аттестации технологии производства (таблица Б.3);

и) альтернативные среда, размер образца для четырехточечного изгиба, метод испытаний стойкости к сульфидному растрескиванию под напряжением (SSC) при аттестации технологии производства и соответствующие критерии приемки (Б.4.4, Б.6.2, Б.7.2.2);

3) при поставке в соответствии с требованиями приложения В - для каждой позиции заказа должно быть дополнительно указано проведение предварительной деформации и старения на всей трубе или на образце от трубы полного сечения (В.6.2).

8 Технология производства

8.1 Способ производства

Трубы, поставляемые по настоящему стандарту, должны быть изготовлены в соответствии с требованиями и ограничениями, указанными в таблицах 2 и 3.

Таблица 2 - Допустимые процессы производства

|

Группа или класс прочности труб1) |

||

|

от 245 или МКП 245 до 555 или МКП 555 всех состояний поставки |

555Q, 555М или МКП 555Q, МКП 555М |

|

|

SMLS |

X |

- |

|

HFW |

X |

- |

|

SAWH2) |

X |

X |

|

SAWL3) |

X |

X |

|

1) Если согласовано, поставляют трубы промежуточных групп прочности 290 или классов прочности свыше МКП 290. 2) Трубы со спиральным швом поставляют наружным диаметром D ≥ 114,3 мм. 3) Если согласовано, поставляют трубы с двумя швами, но диаметром D ≥ 914 мм. |

||

Таблица 3 - Маршруты изготовления труб

|

Исходный материал |

Формообразование труб |

Термообработка труб |

Состояние поставки |

|

|

SMLS |

Трубная заготовка |

Деформация с нормализацией |

- |

N |

|

Горячая деформация |

Нормализация |

N |

||

|

Закалка и отпуск |

Q |

|||

|

Горячая деформация и окончательная холодная обработка |

Нормализация |

N |

||

|

Закалка и отпуск |

Q |

|||

|

HFW |

Рулонный прокат, полученный прокаткой с нормализацией |

Холодное формообразование |

Нормализация зоны сварного шва |

Н |

|

Рулонный прокат, полученный термомеханической прокаткой |

Термообработка1) зоны сварного шва |

М |

||

|

Термообработка1) зоны сварного шва и снятие напряжений во всей трубе |

М |

|||

|

Горячекатаный рулонный прокат или прокат, полученный прокаткой с нормализацией |

Нормализация |

N |

||

|

Закалка и отпуск |

Q |

|||

|

Холодное формообразование с последующим горячим редуцированием при контролируемой температуре, позволяющим обеспечить нормализованное состояние |

- |

N |

||

|

Холодное формообразование с последующим термомеханическим формообразованием трубы |

- |

М |

||

|

SAW |

Рулонный или листовой прокат, подвергнутый нормализации или полученный прокаткой с нормализацией |

Холодное формообразование |

Отсутствует, за исключением случая, когда требуется с учетом степени холодной формовки |

N |

|

Рулонный или листовой прокат, полученный термомеханической прокаткой |

Отсутствует, за исключением случая, когда требуется с учетом степени холодной формовки |

М |

||

|

Закаленный и отпущенный листовой прокат |

Q |

|||

|

Рулонный или листовой прокат в состоянии после прокатки, термомеханической прокатки, прокатки с нормализацией или нормализации |

Закалка и отпуск |

Q |

||

|

Нормализация |

N |

|||

|

Формообразование с нормализацией |

- |

N |

||

|

1) Применяемая термообработка указана в 8.8. |

||||

Трубы должны быть изготовлены по технологии производства, аттестованной в соответствии с приложением Е.

8.2 Процессы, требующие валидации

Заключительные операции, выполняемые при изготовлении труб, влияющие на их соответствие требованиям настоящего стандарта (кроме химического состава и размеров), должны пройти процедуру валидации.

Процессы, требующие валидации:

- для бесшовных термообработанных труб: термообработка;

- для электросварных труб в состоянии после прокатки: калибровка, сварка и термообработка шва;

- для электросварных термообработанных труб: сварка шва и термообработка труб по всему объему.

8.3 Исходная заготовка

8.3.1 Трубная заготовка, рулонный или листовой прокат, применяемые в качестве исходной заготовки для производства труб, должны быть изготовлены из стали, полученной кислородно-конвертерным или электросталеплавильным способом по технологии производства чистой стали.

Примечание - К электросталеплавильному процессу может быть приравнено получение стали мартеновским способом с последующим внепечным рафинированием (обработка в установке типа печь-ковш).

8.3.2 Сталь должна быть раскислена и произведена по технологии, обеспечивающей получение мелкого зерна.

8.3.3 Ширина рулонного или листового проката, применяемого для производства спирально-шовных труб, должна быть кратной не менее 0,8 и не более 3,0 наружного диаметра трубы.

8.3.4 Любые смазочно-охлаждающие вещества, которые загрязняют зону разделки шва или прилегающие участки, должны быть удалены до выполнения продольных сварных швов на трубах SAWL или спиральных сварных швов на трубах SAWH.

8.3.5 Рулонный и листовой прокат, используемый для производства труб, должен быть подвергнут неразрушающему контролю в соответствии с требованиями приложения D раздела G [2]. Контролю подвергают каждый лист или размотанный рулон или проводят контроль по кромкам свернутого рулонного проката.

8.3.6 Если согласовано, рулонный и листовой прокат до или после обрезки кромок должен быть подвергнут изготовителем труб ультразвуковому контролю на наличие расслоений или механических повреждений в соответствии с требованиями приложения D раздела G [2] или готовая труба должна быть подвергнута ультразвуковому контролю по всему телу трубы.

8.3.7 Бесшовная труба должна быть изготовлена из катаной, кованой или непрерывнолитой заготовки, блюмов или слитков. При использовании процесса окончательной холодной обработки должна быть отметка в документе о приемке.

8.3.8 Концы трубы после горячей деформации должны быть обрезаны на длину, достаточную для устранения дефектов.

8.3.9 Рулонный и листовой прокат для изготовления сварных труб должен быть изготовлен из непрерывнолитой заготовки или слябов, отлитых под давлением, если не согласовано иное. Трубы должны быть SAW или HFW. Рулонный и листовой прокат не должен иметь ремонтных сварных швов.

8.3.10 Стыкуемые кромки рулонного или листового проката перед сваркой следует обработать фрезерованием или иным способом резания. Ширина рулонного и листового проката отслеживается постоянно.

Сварной шов и зона термического влияния должны быть полностью нормализованы после сварки.

8.3.11 Рулонный и листовой прокат, используемый для производства труб, должен быть подвергнут неразрушающему контролю в соответствии с требованиями приложения D раздела G [2]. Контролю подвергают каждый лист или размотанный рулон или проводят контроль по кромкам свернутого рулонного проката.

8.3.12 Холодная формовка (т.е. при температурах ниже 250 °С) не должна давать остаточную деформацию свыше 5 %, за исключением случаев выполнения термообработки или когда испытания на старение под действием напряжения обеспечивают получение приемлемых результатов.

8.3.13 Формовка трубы и сварка с последующей нормализацией выполняется в соответствии с рекомендациями изготовителей рулонного или листового проката и расходных материалов для сварочных работ.

8.3.14 Должны использоваться расходные материалы для низководородной сварки, приводящие к содержанию способного к диффузии водорода, не превышающему 5 мл на 100 г металла сварного шва. При сварке труб SAWL, при отсутствии результатов сравнительных испытаний зависимости способного к диффузии водорода от содержания влаги во флюсе, содержание остаточной влаги в агломерированном флюсе не должно превышать 0,03 %.

8.3.15 Расходные материалы для сварочных работ должны иметь индивидуальную маркировку и сертификат о приемке, соответствующий ГОСТ 31458. Сварочная проволока должна иметь сертификат типа 3.1, флюс для дуговой сварки SAW - сертификат типа 2.2.

8.3.16 Обращение с материалами для сварки, выполнение сварочных работ и обеспечение качества сварки должны соответствовать требованиям заводских технологических инструкций.

8.4 Технологические сварные швы

8.4.1 Технологические сварные швы должны быть выполнены с применением следующих способов сварки:

а) полуавтоматической дуговой сварки под флюсом;

б) электросварки.

8.4.2 Технологические сварные швы должны быть:

а) расплавлены и слиты с конечным сварным швом;

б) удалены механической обработкой;

в) обработаны в соответствии с Ж.2 (приложение Ж).

8.4.3 При сварке труб SAW не допускается выполнение прерывистых технологических швов, если это не было согласовано потребителем после предоставления изготовителем данных, подтверждающих соответствие механических свойств металла прерывистых технологических швов и металла швов, в промежутке между ними, требованиям, установленным для тела трубы.

8.4.4 В процессе сварки должно быть обеспечено полное проплавление технологических швов.

8.5 Сварные швы на трубах SAW

При сварке труб SAW дуговой сваркой под флюсом как минимум один валик должен быть выполнен на внутренней поверхности трубы и хотя бы один валик - на наружной поверхности трубы.

8.6 Сварные швы на трубах с двумя швами

На трубах с двумя швами сварные швы должны быть расположены примерно на 180° друг от друга.

8.7 Термообработка сварных швов труб HFW

8.7.1 Сварной шов и вся зона термического влияния (HAZ) труб всех групп или классов прочности должны быть подвергнуты нормализации.

8.7.2 В макроструктуре сварного шва труб HFW не допускаются вредные окислы, образующиеся в процессе сварки.

8.8 Холодная деформация и холодное экспандирование

8.8.1 Коэффициент деформации для холоднодеформированных труб не должен превышать 0,015, кроме случаев когда:

а) трубы подвергают последующей нормализации или закалке и отпуску;

б) трубы, подвергнутые холодной деформации, подвергают последующей термобработке для снятия напряжений.

8.8.2 Коэффициент деформации для холодноэкспандированных труб должен быть не менее 0,003 и не более 0,015. Холодное экспандирование не должно приводить к высоким локальным деформациям.

8.8.3 Коэффициент деформации sr рассчитывают по следующей формуле

![]() (1)

(1)

где Da - наружный диаметр после деформации, задаваемый изготовителем, мм;

Db - наружный диаметр до деформации, задаваемый изготовителем, мм;

![]() - абсолютное значение разности наружных диаметров, мм.

- абсолютное значение разности наружных диаметров, мм.

8.8.4 Коэффициент деформации при холодной калибровке концов труб не должен превышать 0,015, если концы труб не подвергают последующей термообработке для снятия напряжений.

8.9 Стыковые сварные швы концов рулонного или листового проката

8.9.1 На готовой трубе с продольным швом не допускаются стыковые сварные швы концов рулонного или листового проката.

8.9.2 Трубы SAWH могут поставляться со стыковыми швами концов рулонного или листового проката при условии, что стыковые швы расположены на расстоянии не менее 300 мм от торцов трубы и подвергнуты такому же неразрушающему контролю, которому подвергают кромки рулонного или листового проката, в соответствии с приложением D раздела G [2].

8.9.3 Если согласовано, стыковые сварные швы рулонного или листового проката на концах спирально-шовных труб допускаются при условии разделения на соответствующих концах труб стыкового сварного шва рулонного или листового проката и спирального шва на расстояние не менее 150 мм по окружности.

8.9.4 Стыковые сварные швы рулонного или листового проката на готовых спирально-шовных трубах должны быть:

а) выполнены дуговой сваркой под флюсом или сочетанием дуговой сварки под флюсом и дуговой сварки металлическим электродом в среде защитного газа;

б) проконтролированы по тем же критериям приемки, которые установлены для спиральных сварных швов.

8.10 Стыкованные трубы

Не допускается поставка стыкованных труб.

8.11 Термообработка

8.11.1 Термообработка должна быть проведена в соответствии с документированными процедурами, применяемыми при аттестационных испытаниях технологии производства (MPQT).

8.11.2 Документированные процедуры должны соответствовать рекомендациям изготовителя материала с учетом интенсивности нагрева и охлаждения, времени и температуры выдержки.

8.11.3 По требованию потребителя изготовитель труб должен предоставить информацию о максимальной температуре термообработки сварных труб после сварки для соответствующей стали.

8.12 Прослеживаемость

Изготовитель должен разработать и соблюдать инструкцию по технологии производства (MPS), обеспечивающую прослеживаемость каждой отдельной трубы до номера плавки, номера партии термообработки, номера контролируемой партии и записей по всем необходимым испытаниям. Такие процедуры должны предусматривать требования к ремонту и записям по контролю размеров труб и другим видам контроля. Хранение и погрузочно-разгрузочные операции не должны приводить к повреждению маркировки труб.

9 Критерии приемки

9.1 Общие положения

9.1.1 Общие технические требования к поставке труб должны соответствовать требованиям стандарта [3].

9.1.2 Трубы групп прочности 415Q, 415М или классов прочности МКП 415Q, МКП 415М и выше должны поставляться вместо труб, заказанных как трубы групп прочности 360Q, 360М или классов прочности МКП 360Q, МКП 360М и ниже, только по согласованию с потребителем.

9.2 Химический состав

9.2.1 Химический состав стали сварных и бесшовных труб стандартных групп или классов прочности в состоянии поставки N и Q толщиной стенки t ≤ 25,0 мм должен соответствовать требованиям таблицы 4, химический состав промежуточных групп прочности должен быть согласован, но должен соответствовать требованиям, указанным в таблице 4.

Таблица 4 - Химический состав труб t ≤ 25,0 мм в состоянии поставки N и Q

|

Массовая доля элементов по анализу плавки и изделия, %, не более |

Углеродный эквивалент %, не более |

||||||||||

|

С1) |

Si |

Mn1) |

Р |

S |

V |

Nb |

Ti |

Прочие2) |

СЕIIW3) |

СЕPcm4) |

|

|

245N или МКП 245N |

0,14 |

0,40 |

1,35 |

0,020 |

0,010 |

5) |

5) |

0,04 |

6), 7) |

0,36 |

0,198) |

|

290N или МКП 290N |

0,14 |

0,40 |

1,35 |

0,020 |

0,010 |

0,05 |

0,05 |

0,04 |

7) |

0,36 |

0,198) |

|

320N или МКП 320N |

0,14 |

0,40 |

1,40 |

0,020 |

0,010 |

0,07 |

0,05 |

0,04 |

6), 7) |

0,38 |

0,208) |

|

360N или МКП 360N |

0,16 |

0,45 |

1,65 |

0,020 |

0,010 |

0,10 |

0,05 |

0,04 |

6) |

0,43 |

0,228) |

|

245Q или МКП 245Q |

0,14 |

0,40 |

1,35 |

0,020 |

0,010 |

0,04 |

0,04 |

0,04 |

7) |

0,34 |

0,198) |

|

290Q или МКП 290Q |

0,14 |

0,40 |

1,35 |

0,020 |

0,010 |

0,04 |

0,04 |

0,04 |

7) |

0,34 |

0,198) |

|

320Q или МКП 320Q |

0,15 |

0,45 |

1,40 |

0,020 |

0,010 |

0,05 |

0,05 |

0,04 |

7) |

0,36 |

0,208) |

|

360Q или МКП 360Q |

0,16 |

0,45 |

1,65 |

0,020 |

0,010 |

0,07 |

0,05 |

0,04 |

6), 9) |

0,39 |

0,208) |

|

390Q или МКП 390Q |

0,16 |

0,45 |

1,65 |

0,020 |

0,010 |

0,07 |

0,05 |

0,04 |

6), 9) |

0,40 |

0,218) |

|

415Q или МКП 415Q |

0,16 |

0,45 |

1,65 |

0,020 |

0,010 |

0,08 |

0,05 |

0,04 |

6), 9) |

0,41 |

0,228) |

|

450Q или МКП 450Q |

0,16 |

0,45 |

1,65 |

0,020 |

0,010 |

0,09 |

0,05 |

0,06 |

6), 9) |

0,42 |

0,228) |

|

485Q или МКП 485Q |

0,17 |

0,45 |

1,75 |

0,020 |

0,010 |

0,10 |

0,05 |

0,06 |

6), 9) |

0,42 |

0,238) |

|

555Q или МКП 555Q |

0,17 |

0,45 |

1,85 |

0,020 |

0,010 |

0,10 |

0,06 |

0,06 |

6), 9) |

По согласованию |

|

|

1) Для каждого уменьшения массовой доли углерода на 0,01 % ниже установленной максимальной массовой доли допускается увеличение массовой доли марганца на 0,05 % по сравнению с установленной максимальной массовой долей, при этом максимальное увеличение должно быть не более 0,20 %. 2) Общая массовая доля AI < 0,060 %, N < 0,012 %, AI/N > 2:1 (не применимо к сталям, раскисленным или обработанным титаном). 3) CEIIW = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15. 4) СЕРcm = C + Si/30 + Mn/20 + Cu/20 + Ni/60 + Cr/20 + Mo/15 + V/10 + 5B. 5) Если не согласовано иное, сумма массовых долей ниобия и ванадия должна быть не более 0,06 %. 6) Сумма массовых долей ниобия, ванадия и титана должна быть не более 0,15 %. 7) Cu ≤ 0,35 %, Ni ≤ 0,30 %, Cr ≤ 0,30 %, Мо ≤ 0,10 %, В ≤ 0,0005 %. 8) Для бесшовных труб указанное значение может быть увеличено на 0,03 %, но должно быть не более 0,25 %. 9) Cu ≤ 0,50 %, Ni ≤ 0,50 %, Cr ≤ 0,50 %, Мо ≤ 0,50 %, В ≤ 0,0005 %. |

|||||||||||

Химический состав бесшовных труб стандартных групп или классов прочности в состоянии поставки М толщиной стенки t ≤ 35,0 мм должен соответствовать требованиям таблицы 5, химический состав промежуточных групп прочности должен быть согласован, но должен соответствовать требованиям, указанным в таблице 5.

Таблица 5 - Химический состав труб t ≤ 35 мм в состоянии поставки М

|

Массовая доля элементов по анализу плавки и изделия, %, не более |

СЕPcm, %, не более |

|||||||||

|

С1) |

Si |

Mn1) |

Р |

S |

V |

Nb |

Ti |

Прочие2) |

||

|

245М или МКП 245М |

0,12 |

0,40 |

1,25 |

0,020 |

0,010 |

0,04 |

0,04 |

0,04 |

3) |

0,19 |

|

290М или МКП 290М |

0,12 |

0,40 |

1,35 |

0,020 |

0,010 |

0,04 |

0,04 |

0,04 |

3) |

0,19 |

|

320М или МКП 320М |

0,12 |

0,45 |

1,35 |

0,020 |

0,010 |

0,05 |

0,05 |

0,04 |

3) |

0,20 |

|

360М или МКП 360М |

0,12 |

0,45 |

1,65 |

0,020 |

0,010 |

0,05 |

0,05 |

0,04 |

4)-5) |

0,20 |

|

390М или МКП 390М |

0,12 |

0,45 |

1,65 |

0,020 |

0,010 |

0,06 |

0,08 |

0,04 |

4)-5) |

0,21 |

|

415М или МКП 415М |

0,12 |

0,45 |

1,65 |

0,020 |

0,010 |

0,08 |

0,08 |

0,06 |

4)-5) |

0,21 |

|

450М или МКП 450М |

0,12 |

0,45 |

1,65 |

0,020 |

0,010 |

0,10 |

0,08 |

0,06 |

4)-5) |

0,22 |

|

485М или МКП 485М |

0,12 |

0,45 |

1,75 |

0,020 |

0,010 |

0,10 |

0,08 |

0,06 |

4)-5) |

0,226) |

|

555М или МКП 555М |

0,12 |

0,45 |

1,85 |

0,020 |

0,010 |

0,10 |

0,08 |

0,06 |

4)-5) |

0,246) |

|

1) При уменьшении массовой доли углерода на каждые 0,01 % ниже установленной максимальной массовой доли допускается увеличение массовой доли марганца на 0,05 % сверх установленного максимального значения, но не более чем на 0,20 %. 2) Общая массовая доля Al ≤ 0,060 %, N ≤ 0,012 %, Al/N ≥ 2:1 (не распространяется на стали, раскисленные титаном или обработанные титаном). 3) Cu ≤ 0,35 %, Ni ≤ 0,30 %, Cr ≤ 0,30 %, Мо ≤ 0,10 %, В ≤ 0,0005 %. 4) Общая массовая доля ниобия, ванадия и титана должна быть не более 0,15 %. 5) Cu ≤ 0,50 %, Ni ≤ 0,50 %, Cr ≤ 0,50 %, Мо ≤ 0,50 %, В ≤ 0,0005 %. 6) Для толщины стенки t > 25 мм параметр стойкости против растрескивания металла шва при сварке может быть увеличен на 0,01 %. |

||||||||||

9.2.2 Для труб толщиной стенки более указанной выше химический состав должен быть согласован.

9.2.3 Для труб с массовой долей углерода в стали по анализу изделия, не превышающей 0,12 %, углеродный эквивалент СЕРcm, %, следует рассчитывать по следующей формуле

![]() (2)

(2)

где обозначения химических элементов представляют собой массовую долю элемента в стали в процентах (таблицы 4 и 5).

Если по анализу плавки массовая доля бора менее 0,0005 %, то

допускается не определять содержание бора при анализе изделия и для расчета ![]() считать

массовую долю бора равной нулю.

считать

массовую долю бора равной нулю.

9.2.4 Для труб с массовой долей углерода в стали по анализу изделия, превышающей 0,12 %, углеродный эквивалент СЕIIW, %, следует рассчитывать по следующей формуле

![]()

где обозначения химических элементов представляют собой массовую долю элемента в стали в процентах (таблицы 4 и 5).

9.3 Механические свойства при растяжении и твердость

9.3.1 Механические свойства труб при испытаниях на растяжение и твердость основного металла, сварного шва и зоны термического влияния должны соответствовать требованиям таблицы 6.

Таблица 6 - Требования к механическим свойствам тела труб при испытаниях поперечных образцов на растяжение и твердость

|

Предел текучести1) σт0,5, МПа |

Предел прочности1) σв, МПа |

Отношение1) σт0,5/σв |

Относительное удлинение δ, % |

Твердость HV 10 |

||||

|

Основного металла, сварного шва |

зоны термического влияния |

|||||||

|

не менее |

не более |

не менее2) |

не более |

не более |

не менее |

не более |

||

|

245N, 245Q, 245М или МКП 245N, МКП 245Q, МКП 245М |

245 |

4503) |

415 |

760 |

0,93 |

4) |

270 |

300 |

|

290N, 290Q, 290М или МКП 290N, МКП 290Q, МКП 290М |

290 |

495 |

415 |

760 |

270 |

|||

|

320N, 320Q, 320М или МКП 320N, МКП 320Q, МКП 320М |

320 |

520 |

435 |

760 |

270 |

|||

|

360N, 360Q, 360М или МКП 360N, МКП 360Q, МКП 360М |

360 |

525 |

460 |

760 |

270 |

|||

|

390Q, 390М или МКП 390Q, МКП 390М |

390 |

540 |

490 |

760 |

270 |

|||

|

415Q, 415М или МКП 415Q, МКП 415М |

415 |

565 |

520 |

760 |

270 |

|||

|

450Q, 450М или МКП 450Q, МКП 450М |

450 |

570 |

535 |

760 |

270 |

|||

|

485Q, 485М или МКП 485Q, МКП 485М |

485 |

605 |

570 |

760 |

300 |

|||

|

555Q, 555М или МКП 555Q, МКП 555М |

555 |

675 |

625 |

8255) |

300 |

|||

|

1) Для промежуточных групп прочности разность между заданным максимальным и заданным минимальным пределами текучести должна быть равна разности для следующей более высокой группы прочности, указанной в настоящей таблице; а разность между заданными минимальным пределом прочности и пределом текучести для тела трубы должна быть равна разности для следующей более высокой группы прочности, указанной в настоящей таблице. Для промежуточных групп прочности ниже 555 или классов прочности МКП 555 предел прочности не должен превышать 760 МПа. 2) При испытании образцов, вырезанных в продольном направлении, минимальный предел прочности менее заданного на 5 %. 3) Для труб наружным диаметром D < 219,1 мм максимальный предел текучести не должен превышать 495 МПа. 4) Установленное минимальное относительное удлинение должно быть рассчитано по следующей формуле

где AХC - площадь поперечного сечения соответствующего образца для испытания на растяжение, мм2: - для цилиндрических образцов: 130 мм2 - для образцов диаметром 12,5 мм и 8,9 мм и 65 мм2 - для образцов диаметром 6,4 мм; - для образцов полного сечения: меньшее из следующих значений - а) 485 мм2 или б) площади поперечного сечения образца, рассчитанной по наружному диаметру и толщине стенки трубы и округленной до 10 мм2; - для образцов в виде полосы: меньшее из следующих значений - а) 485 мм2 или б) площади поперечного сечения образца, рассчитанной по ширине образца и толщине стенки трубы и округленной до 10 мм2; σвmin - установленный минимальный предел прочности, МПа. 5) По согласованию для труб группы прочности 555 или класса прочности МКП 555 может быть установлено более жесткое ограничение максимального предела прочности. |

||||||||

9.3.2 Предел прочности при растяжении сварного шва, в том числе стыкового шва концов рулонного или листового проката, должен быть таким же, как для основного металла. При испытании сварного соединения на растяжение разрушение по сварному соединению не допускается.

9.4 Гидростатическое испытание

Труба должна выдержать гидростатическое испытание без утечек через сварной шов или тело трубы.

9.5 Испытание на сплющивание труб HFW

При испытании на сплющивание труб HFW применяют следующие критерии:

а) для труб группы или класса прочности с пределом текучести σт0,5 ≥ 415 МПа толщиной стенки t ≥ 12,7 мм не допускается раскрытие сварного шва, пока расстояние между плитами не станет менее 66 % наружного диаметра трубы. Для всех других сочетаний группы или класса прочности труб и толщины стенки не допускается раскрытие сварного шва, пока расстояние между плитами не станет менее 50 % наружного диаметра трубы;

б) для труб с отношением D/t > 10 не допускаются трещины или разрывы, на любом участке образца, кроме сварного шва, пока расстояние между плитами не станет менее 33 % наружного диаметра трубы.

Примечание - К сварному шву относится расстояние с каждой стороны от линии сплавления, равное 6,4 мм для труб наружным диаметром D < 60,3 мм и 13 мм для труб наружным диаметром D ≥ 60,3 мм.

9.6 Испытание на направленный загиб

9.6.1 За исключением допускаемого в 9.6.2, на образцах для испытаний не допускаются:

а) полное разрушение;

б) трещины или разрывы в металле сварного шва длиной более 3,2 мм, независимо от их глубины;

в) трещины или разрывы в основном металле, зоне термического влияния (HAZ) или на линии сплавления длиной более 3,2 мм или глубиной более 12,5 % толщины стенки.

9.7 Испытания на ударный изгиб образцов с V-образным надрезом (CVN)

9.7.1 Общие положения

9.7.1.1 Испытания на ударный изгиб (CVN) проводят на образцах с V-образным надрезом (CVN) полного размера 10×10 мм.

Если применимы образцы меньшего размера, требуемое минимальное среднее значение работы удара (для комплекта из трех образцов) должно быть равным требуемому значению для образцов полного размера, умноженному на отношение ширины образца меньшего размера к ширине образца полного размера, с округлением расчетного значения до целого числа.

9.7.1.2 Значение результата испытаний для отдельного образца должно быть не менее 75 % требуемого минимального среднего значения работы удара (для комплекта из трех образцов).

9.7.1.3 Допускается проведение испытаний при температуре ниже установленной, при условии соответствия результатов испытания при такой температуре установленным требованиям к работе удара и содержанию вязкой составляющей.

9.7.2 Испытания тела трубы, сварных швов и зоны термического влияния

9.7.2.1 Требования к работе удара образца с V-образным надрезом полного размера 10×10 мм поперечного направления для основного металла, сварного шва и зоны термического влияния должны соответствовать указанным в таблице 7, а температура испытания - в таблице 8.

Таблица 7 - Требования к работе удара образца с V-образным надрезом полного размера для основного металла, сварного шва и зоны термического влияния

|

Работа удара образца с V-образным надрезом (CVN) полного размера, Дж |

||

|

средняя |

минимальная |

|

|

245N, 245Q, 245М или МКП 245N, МКП 245Q, МКП 245М |

27 |

22 |

|

290N, 290Q, 290М или МКП 290N, МКП 290Q, МКП 290М |

30 |

24 |

|

320N, 320Q, 320М или МКП 320N, МКП 320Q, МКП 320М |

32 |

27 |

|

360N, 360Q, 360М или МКП 360N, МКП 360Q, МКП 360М |

36 |

30 |

|

390Q, 390М или МКП 390Q, МКП 390М |

39 |

33 |

|

415Q, 415М или МКП 415Q, МКП 415М |

42 |

35 |

|

450Q, 450М или МКП 450Q, МКП 450М |

45 |

38 |

|

485Q, 485М или МКП 485Q, МКП 485М |

50 |

40 |

|

555Q, 555М или МКП 555Q, МКП 555М |

56 |

45 |

Таблица 8 - Температура испытания

|

Толщина стенки t, мм |

Температура испытания, °С |

|

t ≤ 20 |

Tmin |

|

20 < t ≤ 40 |

Tmin - 10 °С |

|

t > 40 |

По согласованию |

|

Примечание - Tmin - минимальное значение температуры эксплуатации, указанное в заказе. Если не указано, то Tmin = 0 °С. |

|

Примечание - Значения работы удара, указанные в таблице 7, обеспечивают достаточную стойкость к началу разрушения для большинства конструкций трубопроводов.

9.7.2.2 При использовании образцов толщиной менее 10 мм для сравнения со значениями, приведенными в таблице 7, измеренная средняя работа удара должна быть преобразована в работу удара KV по следующей формуле

![]() (5)

(5)

где KVp - измеренная средняя работа удара, Дж;

F - площадь поперечного сечения под надрезом, мм2.

9.7.2.3 Из комплекта, состоящего из трех образцов с V-образным надрезом, только для одного образца допускается иметь минимальное значение, указанное в таблице 7.

9.8 Состояние поверхности, несовершенства и дефекты

9.8.1 Общие положения

9.8.1.1 Трубы в готовом состоянии не должны иметь дефектов.

9.8.1.2 Трубы не должны иметь трещин, раковин и непроваров.

9.8.2 Подрезы

Подрезы на трубах SAW, выявляемые при визуальном контроле, должны быть изучены, классифицированы и обработаны следующим образом:

а) подрезы глубиной менее 0,2 мм, допустимые независимо от их длины, должны быть обработаны в соответствии с Ж.1 (приложение Ж);

б) подрезы глубиной более 0,2, но не более 0,5 мм, допустимы при следующих условиях:

1) длина отдельных подрезов - не более 100 мм;

2) на любом участке сварного шва длиной 300 мм суммарная длина подрезов - не более 4t, но максимум 100 мм;

3) все такие подрезы обработаны в соответствии с Ж.2 (приложение Ж);

в) подрезы глубиной более 0,5, но не более 1,0 мм, допустимы при следующих условиях:

1) длина отдельных подрезов - не более 50 мм;

2) на любом участке сварного шва длиной 300 мм суммарная длина подрезов - не более 4t, но максимум 100 мм;

3) все такие подрезы обработаны в соответствии с Ж.2 (приложение Ж);

г) подрезы, превышающие ограничения, установленные в перечислении б), должны быть классифицированы как дефекты и обработаны в соответствии с Ж.3 (приложение Ж).

9.8.3 Прожоги

9.8.3.1 Прожоги должны быть классифицированы как дефекты.

Примечание - Прожоги представляют собой локализованные точки проплавления поверхности, возникающие вследствие образования дуги между электродом или землей и поверхностью трубы.

9.8.3.2 Прожоги должны быть обработаны в соответствии с Ж.2 или Ж.3 [перечисление а) или б), приложение Ж] если они не могут быть удалены зачисткой или механической обработкой, после которых образующееся углубление должно быть тщательно зачищено и проверено на полноту удаления дефекта путем травления 10 %-ным раствором персульфата аммония или 5 %-ным раствором ниталя.

9.8.4 Расслоения

Выходящие на торец трубы или фаску расслоения или включения, длина которых по окружности при визуальном определении превышает 6,4 мм, должны быть классифицированы как дефекты. Трубы с такими дефектами должны быть забракованы или подрезаны до тех пор, пока на концах труб не останется следов таких расслоений или включений.

9.8.5 Геометрические отклонения формы и вмятины

9.8.5.1 За исключением вмятин, геометрические отклонения от правильной цилиндрической формы сварной трубы (такие как плоские вогнутости и выпуклости), которые возникают в процессе формообразования трубы или технологических операций глубиной более 0,005D или 2,5 мм (что меньше), измеряемой по прямой между крайней точкой отклонения и линией продления обычного контура трубы, должны считаться дефектами и быть обработаны в соответствии с Ж.3 [перечисление а) или б), приложение Ж].

9.8.5.2 Геометрические отклонения должны измеряться калибром с учетом заданного внутреннего/наружного диаметра. Длина калибра должна быть 200 мм или 0,25D, что меньше.

9.8.5.3 Геометрические отклонения от правильной цилиндрической формы трубы (такие как плоские вогнутости и выпуклости), кроме вмятин, проверяют на 10 % изготовленных труб, но не менее чем на четырех трубах за восьмичасовую смену.

9.8.5.4 Длина вмятин в любом направлении должна быть не более 0,5D, а глубина, измеряемая по прямой между крайней точкой отклонения и линией продления обычного контура трубы, не должна превышать следующих значений:

а) 3,2 мм - для вмятин с острым дном, образующихся при холодном формообразовании;

б) 6,4 мм - для остальных вмятин;

в) 1,0 мм - для вмятин на длине до 100 мм от торца трубы.

Вмятины, превышающие установленные ограничения, должны считаться дефектами и должны быть обработаны в соответствии с Ж.3 [перечисление а) или б), приложение Ж].

9.8.6 Участки повышенной твердости

Участки повышенной твердости размером более 50 мм в любом направлении и в пределах 100 мм от торцов трубы, независимо от размера участка, должны считаться дефектами, если их твердость превышает 300 HV10 для труб, предназначенных для работ в некислой среде, и 250 HV10 - в кислой среде по отдельным отпечаткам. Трубы с такими дефектами должны быть обработаны в соответствии с требованиями Ж.3, [перечисление а) или б), приложение Ж].

9.8.7 Другие несовершенства поверхности

Другие несовершенства поверхности, обнаруженные при визуальном контроле, должны быть изучены, классифицированы и обработаны следующим образом:

а) несовершенства глубиной не более 0,05t или 0,5 мм, в зависимости от того, что больше, но максимум 0,7 мм для t < 25 мм и максимум 1,0 мм для t > 25 мм, не уменьшающие толщину стенки ниже минимального допустимого значения, должны быть классифицированы как допустимые несовершенства и обработаны в соответствии с требованиями Ж.1 (приложение Ж);

б) несовершенства глубиной более 0,05t, не уменьшающие толщину стенки ниже минимального допустимого значения, должны быть классифицированы как дефекты и зачищены абразивным способом в соответствии с Ж.2 (приложение Ж) или обработаны в соответствии с Ж.3 (приложение Ж);

в) несовершенства, уменьшающие толщину стенки ниже минимального допустимого значения, должны быть классифицированы как дефекты и обработаны в соответствии с Ж.3 (приложение Ж).

Примечание - Под «несовершенствами, уменьшающими толщину стенки ниже минимального допустимого значения» понимают несовершенства, толщина стенки под которыми менее минимального допустимого значения.

9.9 Размеры, масса и отклонения

9.9.1.1 Трубы должны поставляться размерами, указанными в заказе на поставку, с учетом допустимых отклонений.

9.9.1.2 Наружный диаметр и толщина стенки должны быть в пределах допустимых ограничений, указанных в таблице 9.

Таблица 9 - Допустимые наружный диаметр и толщина стенки

В миллиметрах

|

Толщина стенки t |

||

|

Специальная труба с гладкими концами1) |

Обычная труба с гладкими концами |

|

|

От 10,3 до 13,7 |

От 1,7 до 2,4 включ. |

|

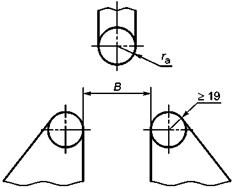

|

От 13,7 до 17,1 |

От 2,2 до 3,0 включ. |

|

|

От 17,1 до 21,3 |

От 2,3 до 3,2 включ. |

|

|

От 21,3 до 26,7 |

От 2,1 до 7,5 включ. |

|

|

От 26,7 до 33,4 |

От 2,1 до 7,8 включ. |

|

|

От 33,4 до 48,3 |

От 2,1 до 10,0 включ. |

|

|

От 48,3 до 60,3 |

От 2,1 до 12,5 включ. |

|

|

От 60,3 до 73,0 |

От 2,1 до 3,6 включ. |

Св. 3,6 до 14,2 включ. |

|

От 73,0 до 88,9 |

От 2,1 до 3,6 включ. |

Св. 3,6 до 20,0 включ. |

|

От 88,9 до 101,6 |

От 2,1 до 4,0 включ. |

Св. 4,0 до 22,0 включ. |

|

От 101,6 до 168,3 |

От 2,1 до 4,0 включ. |

Св. 4,0 до 25,0 включ. |

|

От 168,3 до 219,1 |

От 2,1 до 4,0 включ. |

Св. 4,0 до 40,0 включ. |

|

От 219,1 до 273,1 |

От 3,2 до 4,0 включ. |

Св. 4,0 до 40,0 включ. |

|

От 273,1 до 323,9 |

От 3,6 до 5,2 включ. |

Св. 5,2 до 45,0 включ. |

|

От 323,9 до 355,6 |

От 4,0 до 5,6 включ. |

Св. 5,6 до 45,0 включ. |

|

От 355,6 до 457,0 |

От 4,5 до 7,1 включ. |

Св. 7,1 до 45,0 включ. |

|

От 457,0 до 559,0 |

От 4,8 до 7,1 включ. |

Св. 7,1 до 45,0 включ. |

|

От 559,0 до 711,0 |

От 5,6 до 7,1 включ. |

Св. 7,1 до 45,0 включ. |

|

От 711,0 до 864,0 |

От 5,6 до 7,1 включ. |

Св. 7,1 до 52,0 включ. |

|

От 864,0 до 965,0 |

Св. 5,6 до 52,0 включ. |

|

|

От 965,0 до 1422,0 |

Св. 6,4 до 52,0 включ. |

|

|

От 1422,0 до 1829,0 |

Св. 9,5 до 52,0 включ. |

|

|

От 1829,0 до 2134,0 |

Св. 10,3 до 52,0 включ. |

|

|

1) Трубы, имеющие такое сочетание наружного диаметра и толщины стенки, называют специальными трубами с гладкими концами. Трубы, имеющие другие сочетания, указанные в настоящей таблице, называют обычными трубами с гладкими концами. Трубы с промежуточным сочетанием наружного диаметра и толщины стенки, по отношению к указанным в настоящей таблице, считаются специальными трубами с гладкими концами, если ближайшее меньшее сочетание, указанное в таблице, относится к специальным трубам с гладкими концами; трубы с другими промежуточными сочетаниями считаются обычными трубами с гладкими концами. Примечания 1 Стандартизованные значения наружного диаметра и толщины стенки труб приведены в стандартах [3] и [4]. 2 В национальной промышленности стандартизованные значения наружного диаметра и толщины стенки труб приведены в соответствующих стандартах на сортамент труб в зависимости от способа их производства. 3 По согласованию потребителя с изготовителем трубы поставляют в соответствии с внутренним диаметром. |

||

9.9.1.3 Трубы должны поставляться длиной от 11,70 до 12,70 м, если не согласовано иное.

Массу на единицу длины m1, кг/м, рассчитывают по следующей формуле

m1 = 0,02466 t k (D - t), (6)

где t - толщина стенки, мм;

D - наружный диаметр, мм.

Примечания

1 Номинальная масса трубы представляет собой произведение ее длины на массу единицы длины.

2 Формула (6) не учитывает увеличения массы трубы за счет массы усиления сварного шва или швов. В национальной промышленности рекомендуется рассчитывать массу на единицу длины сварных труб по формуле (6) при умножении ее на поправочный коэффициент k, равный: 1,010 - для спиральношовных и прямошовных труб с одним швом; 1,015 - для прямошовных труб с двумя швами.

9.9.3 Предельные отклонения диаметра, толщины стенки, длины и прямолинейности

9.9.3.1 Предельные отклонения наружного диаметра и овальность труб не должны превышать значений, указанных в таблице 10. Минусовые отклонения наружного диаметра и овальности не применимы к участкам ремонта дефектов шлифованием.

Таблица 10 - Предельные отклонения диаметра и овальность

В миллиметрах

|

Предельное отклонение диаметра |

Овальность |

|||||

|

труб, кроме концов1) |

концов труб2),3),4) |

труб, кроме концов1) |

концов труб2) |

|||

|

Бесшовные трубы |

Сварные трубы |

Бесшовные трубы |

Сварные трубы |

|||

|

До 60,3 |

±0,5 или ±0,0075D, что больше |

±0,5 или ±0,0075D, что больше, но не более ±3,2 |

±0,5 или ±0,005D, что больше, но не более ±1,6 |

В пределах отклонений диаметра |

||

|

От 60,3 до 610 включ. |

0,015D |

0,01D |

||||

|

Св. 610 до 1422 включ. |

±0,01D |

±0,005D, но не более ±4,0 |

±2,0 |

±1,6 |

Для D/t ≤ 75 0,01D, но не более 10; для D/t > 75 по согласованию |

Для D/t ≤ 75 0,0075D, но не более 8; для D/t > 75 по согласованию |

|

Св. 1422 |

По согласованию |

|||||

|

1) Размеры тела трубы измеряют приблизительно в середине длины трубы. 2) Конец трубы - это участок длиной 100 мм от каждого торца трубы. 3) Для бесшовных труб предельные отклонения применяют для труб t ≤ 25,0 мм, предельные отклонения для труб с большей толщиной стенки должны быть согласованы. 4) Для экспандированных труб наружным диаметром D ≥ 219,1 мм и неэкспандированных труб предельные отклонения диаметра и овальность могут быть определены по расчетному внутреннему диаметру (наружный диаметр минус двойная толщина стенки) или, если согласовано, по измеренному внутреннему диаметру вместо наружного диаметра (9.9.3.1). |

||||||

Если согласовано, предельные отклонения, указанные в таблице 10, могут быть применимы к внутреннему диаметру труб.

9.9.3.2 Предельные отклонения толщины стенки не должны превышать указанных в таблице 11.

Таблица 11 - Предельные отклонения толщины стенки

В миллиметрах

|

Предельное отклонение1) |

|

|

Бесшовные трубы (SMLS) |

|

|

До 4,0 |

+0,600 -0,500 |

|

От 4,0 до 10,0 |

+0,150t -0,125t |

|

От 10,0 до 25,0 |

±0,125t |

|

От 25,0 |

+3,7 или +0,1t; что более2) -3,0 или -0,1t; что более2) |

|

Трубы HFW |

|

|

До 6,0 включ. |

±0,400 |

|

Св. 6,0 до 15,0 включ. |

±0,700 |

|

Св. 15,0 |

±1,000 |

|

Трубы SAW3) |

|

|

До 6,0 включ. |

±0,500 |

|

Св. 6,0 до 10,0 включ. |

±0,700 |

|

Св. 10,0 до 20,0 включ. |

±1,000 |

|

Св. 20,0 |

+1,500 -1,000 |

|

1) Если в заказе на поставку указано минусовое предельное отклонение толщины стенки меньше, чем установлено в настоящей таблице, плюсовое предельное отклонение должно быть увеличено настолько, чтобы сохранить допустимое поле отклонений. 2) Плюсовое отклонение толщины стенки неприменимо к зоне сварного соединения. |

|

9.9.3.3 Средняя длина труб должна быть не менее 12,10 м, если не согласовано иное.

9.9.3.4 Отклонения от прямолинейности не должны превышать следующих значений:

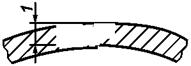

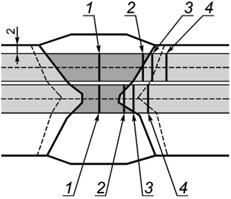

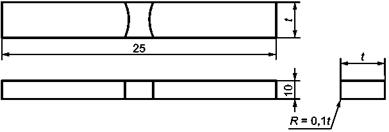

а) отклонение от общей прямолинейности - 0,15 % общей длины трубы, как показано на рисунке 1;

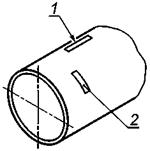

1 - натянутая струна или проволока; 2 - труба

Рисунок 1 - Измерение общей прямолинейности

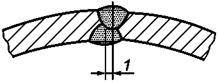

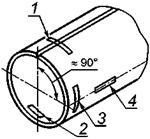

б) отклонения от концевой прямолинейности - 3,0 мм на длине 1000 мм от каждого торца, как показано на рисунке 2.

1 - линейка; 2 – труба

Рисунок 2 - Измерение концевой прямолинейности

9.9.3.5 По дополнительному требованию могут поставляться трубы с более точными геометрическими размерами (приложение Г), что отмечается индексом D при маркировке данных труб.

9.10 Отделка концов труб

9.10.1 Общие положения

9.10.1.1 Трубы должны поставляться с гладкими концами без резьбы.

9.10.1.2 На торцах труб не должно быть заусенцев.

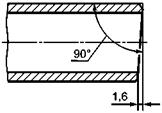

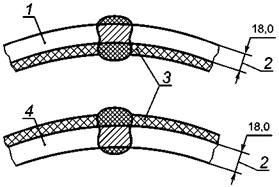

9.10.1.3 Неперпендикулярность торцов труб, измеряемая как показано на рисунке 3, не должна превышать 1,6 мм.

Рисунок 3 - Неперпендикулярность торца трубы

9.10.2 Отделка концов

9.10.2.1 Если не согласовано иное, трубы должны поставляться с перпендикулярно обрезанными торцами и на них не должно быть заусенцев.

9.10.2.2 Внутренний валик сварного шва должен быть удален до высоты от 0 до 0,5 мм на длине не менее 100 мм с обоих торцов трубы.

9.10.2.3 По согласованию наружный валик сварного шва должен быть удален до высоты от 0 до 0,5 мм на длине не менее 250 мм с обоих торцов трубы. Переход к основному металлу трубы должен быть ровным и без видимой ступени.

9.10.2.4 Если не согласовано иное, на торцах труб с гладкими концами толщиной стенки t > 3,2 мм должна быть выполнена фаска под сварку. Угол фаски, измеряемый от линии, перпендикулярной к оси трубы, должен быть равен 30° + 5°, ширина торцевого притупления - (1,6 ± 0,8) мм.

9.10.2.5 Если проводят механическую обработку внутренней поверхности трубы, то угол внутренней фаски, измеренный от продольной оси трубы, не должен превышать следующих значений:

а) для бесшовных труб (SMLS) - значений, указанных в таблице 12;

б) для сварного шва сварных труб - 7,0°.

Таблица 12 - Максимальный угол внутренней фаски для бесшовных труб (SMLS)

|

Толщина стенки t, мм |

Максимальный угол внутренней фаски |

|

До 10,5 |

7,0° |

|

От 10,5 до 14,0 |

9,5° |

|

От 14,0 до 17,0 |

11,0° |

|

От 17,0 |

14,0° |

9.11 Предельные отклонения для сварного шва

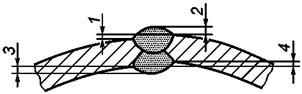

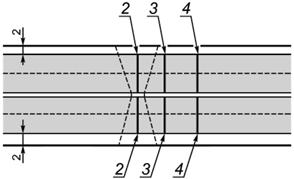

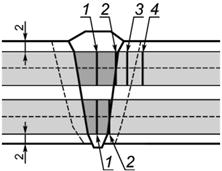

9.11.1 Радиальное смещение кромок рулонного или листового проката

Для труб HFW радиальное смещение кромок рулонного или листового проката (рисунок 4а) не должно приводить к уменьшению оставшейся толщины стенки в сварном шве менее минимальной допустимой.

1 - остаточная толщина стенки в сварном шве

а - Радиальное смещение кромок рулонного или листового проката на трубах HFW

1 - наружное радиальное

смещение; 2 - высота наружного валика сварного шва;

3 - высота внутреннего валика сварного шва; 4 - внутреннее

радиальное смещение

б - Радиальное смещение кромок рулонного или листового проката и

высота валиков

сварного шва на трубах SAW

1 - смещение

в - Смещение валиков сварного шва на трубах SAW

Рисунок 4 - Отклонение размеров сварного шва

Для труб SAW радиальное смещение кромок рулонного или листового проката (рисунок 4б или рисунок 4в, какой применим) не должно превышать допустимых значений, указанных в таблице 13.

(Поправка).

Таблица 13 - Допуски для сварного шва

|

Допуск для сварного шва |

|||

|

Наружный шов |

Сварные швы должны иметь обычную структуру поверхности и плавно переходить в основной металл, не выступая за пределы исходной разделки под сварной шов более чем на 3 мм (5 мм для сварных швов SAW) |

||

|

Высота валика наружного и внутреннего швов для труб SAWL |

Наружные сварные швы: для t < 13 мм не более 3,0 мм; для t ≥ 13 мм не более 4,0 мм. Внутренние сварные швы: не более 3,5 мм |

||

|

Оплавление сварного шва (только для труб HFW) |

Наружное оплавление должно быть зачищено заподлицо с основным металлом. Внутреннее оплавление не должно выступать над основным металлом более чем на 1,5 мм. Зачистка не должна снижать толщину стенки ниже, чем до tmin и выемка от зачистки должна иметь ровный переход к основному металлу. Допускаются надрезы глубиной максимум 0,3 мм + 0,05t |

||

|

Высота валика наружного и внутреннего шва (двухсторонние сварные швы) |

Высота < 0,2t, но не более 4 мм |

||

|

Высота валика наружного шва (односторонние сварные швы) |

Высота < 0,2t, но не более 4 мм |

||

|

Вогнутость наружного сварного шва |

Не допускается |

||

|

Вогнутость корня сварного шва |

Толщина сварного шва должна быть не менее tmin |

||

|

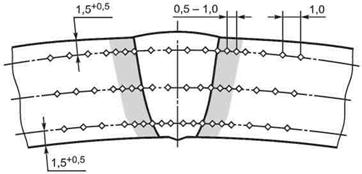

Радиальное смещение кромок для труб SAWL |

Для t ≤ 15 мм не более 1,3 мм; для 15 < t ≤ 25 мм не более 0,1t мм; для t > 25 мм не более 2,0 мм |

||

|

Радиальное смещение кромок для тpyб HFW |

Толщина в сварном шве должна быть не менее tmin |

||

|

Смещение наружного шва относительно внутреннего |

Для t ≤ 20 мм не более 3,0 мм; для t > 20 мм не более 4,0 мм |

||

|

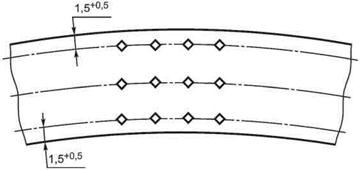

Колебание сварного шва (отклонение сварного шва от прямой линии) |

Не более 0,2t, но максимум 4,0 мм |

||

|

Подрез |

Отдельные подрезы |

Суммарная длина на протяжении любых 300 мм сварного шва |

|

|

Глубина d |

Разрешенная длина |

||

|

d > 1,0 мм |

Не допускается |

- |

|

|

1,0 мм ≥ d > 0,5 мм |

50 мм |

Не более 4t, но максимум 100 мм |

|

|

0,5 мм ≥ d > 0,2 мм |

100 мм |

Не ограничено |

|

|

d < 0,2 мм |

Не ограничено |

||

|

Трещины, прожоги дуговым разрядом, начало/окончание кратеров, неудачная попытка восстановить сварку после обрыва дуги, поры поверхностные |

Не допускаются |

||

|

Непровар/отсутствие проплавления |

Допустимая длина единичного несоответствия - не более t, но максимум 25 мм. Суммарная длина на протяжении любых 300 мм сварного шва не более 50 мм |

||

|

Сквозные проплавления |

Толщина сварного шва в любой точке не менее t и отдельная длина/ширина не более t/4, но максимум 4 мм в любом направлении. Суммарная длина на протяжении любых 300 мм сварного шва не более t/2, но максимум 8 мм |

||

9.12 Макрографический и металлографический контроль

9.12.1 Макросечение должно демонстрировать качественный сварной шов, плавно переходящий в основной металл без дефектов сварки в соответствии с критериями, указанными в таблице 13.

Для трубы SAW должна быть продемонстрирована полная переплавка прихваточных сварных швов. Для аттестационных испытаний технологии изготовления сварные швы должны соответствовать требованиям стандарта [4].

9.12.2 Выравнивание внутренних и наружных швов для труб SAW должно быть проверено на макросечении, если не используются другие альтернативные методы с демонстрацией их возможностей.

9.12.3 Металлографический контроль должен быть подтвержден документально микрофотографиями при достаточном увеличении для того, чтобы продемонстрировать, что вдоль линии сварки отсутствуют вредные окиси от процесса сварки.

9.12.4 Необходимо убедиться, что зона термического влияния была полностью подвергнута соответствующей тепловой обработке по всей толщине стенки, и не осталось неотпущенного мартенсита.

9.13 Предельные отклонения массы

9.13.1 За исключением предусмотренного в 9.13.2, предельные отклонения массы отдельной трубы

или партии труб от номинальной массы трубы, рассчитанной умножением ее длины на

массу единицы длины трубы (9.9.2),

не должны превышать: ![]() номинальной массы трубы.

номинальной массы трубы.

9.13.2 Если в заказе на поставку указано нижнее предельное отклонение толщины стенки менее соответствующего отклонения, приведенного в таблице 11, верхнее предельное отклонение массы должно быть увеличено на процент, равный соответствующему проценту уменьшения нижнего предельного отклонения толщины стенки.

9.14 Свариваемость металла труб

9.14.1 Если согласовано, изготовитель должен предоставить данные о свариваемости для соответствующей стали или провести испытания свариваемости в соответствии с условиями испытаний и критериями приемки, указанными в заказе на поставку.

Требования к химическому составу стали и, в частности, предельные значения СEРcm и CEIIW (таблицы 4 и 5) были выбраны для улучшения свариваемости металла, однако необходимо учитывать, что поведение стали в процессе сварки и после нее зависит не только от химического состава стали, но и от применяемых расходных материалов, условий подготовки и выполнения самой сварки.

9.14.2 По требованию потребителя изготовитель труб обязан предоставить информацию о максимальной температуре термообработки.

10 Контроль

10.1 Приемочные документы

10.1.1 Соответствие требованиям заказа на поставку должно быть проверено специальным контролем в соответствии с ГОСТ 31458.

10.1.2 Приемочные документы должны быть применимы в печатном или электронном виде в системе электронного обмена данными (EDI), соответствующем любому соглашению об электронном обмене данными между потребителем и изготовителем.

10.1.3 Изготовитель должен предоставить потребителю свидетельство о прохождении технического контроля 3.1 В по ГОСТ 31458, если в заказе на поставку не указано о предоставлении свидетельства о прохождении технического контроля 3.1 А, 3.1 С или акта приемки по ГОСТ 31458.

10.1.4 Следующая информация, если применима, должна быть указана по каждой позиции заказа:

а) наружный диаметр, толщина стенки, тип труб, группа или класс прочности, состояние поставки, номер плавки, номер партии термообработки, номера труб;

б) химический состав (плавки и изделия) и углеродный эквивалент (по анализу изделия и критерий приемки);

в) результаты испытаний на растяжение, тип, размер, расположение и ориентация образцов для испытаний;

г) результаты испытаний на ударный изгиб образцов с V-образным надрезом (CVN); температура испытаний, размер, расположение и ориентация образцов; критерии приемки для применяемых образцов специального размера;

д) заданное минимальное гидростатическое испытательное давление и заданная длительность испытания;

е) для сварных труб - применяемый метод неразрушающего контроля сварного шва (рентгеновский, ультразвуковой или электромагнитный), а также тип и размер применяемого искусственного дефекта или эталона качества изображения;

ж) для бесшовных труб (SMLS) - применяемый метод неразрушающего контроля (ультразвуковой, электромагнитный или магнитопорошковый), а также тип и размер применяемого искусственного дефекта;

и) для труб HFW - минимальная температура термообработки сварного шва; к) результаты остальных испытаний и измерений, включая результаты дополнительных испытаний по приложениям А, Б, В, Г или Д, или ссылка на отчет с результатами испытаний.

10.2 Периодичность контроля

10.2.1 Периодичность контроля труб должна соответствовать указанной в таблице 14.

Таблица 14 - Периодичность контроля труб

|

Тип труб |

Периодичность контроля |

Критерий приемки |

|

|

Анализ плавки |

Все трубы |

Один анализ от плавки стали1) |

|

|

Анализ изделия |

Все трубы |

Два анализа от плавки стали (отобранные от разных изделий) |

|

|

Испытание на растяжение тела труб |

Все трубы |

Одно испытание на контролируемую партию не более 100 или 502) труб с одинаковым коэффициентом холодного экс-пандирования3) |

|

|

Испытание на ударный изгиб (CVN) тела труб наружным диаметром D ≥ 114,3 мм и толщиной стенки, указанными в таблице 17 |

Все трубы |

Одно испытание на контролируемую партию не более 100 или 504) труб с одинаковым коэффициентом холодного экс-пандирования3) |

|

|

Контроль твердости по толщине стенки тела труб |

Все трубы |

Одно испытание на контролируемую партию не более 100 или 502) труб с одинаковым коэффициентом холодного экс-пандирования3) |

|

|

Гидростатическое испытание |

Все трубы |

Каждая труба |

|

|

Контроль геометрических отклонений формы труб |

Все трубы |

10 % труб от партии, но не менее 4 труб за 8-часовую рабочую смену |

|

|

Контроль диаметра и овальности тела труб |

Все трубы |

Одно испытание на контролируемую партию не более 100 или 205) труб |

|

|

Контроль толщины стенки тела труб |

Все трубы |

Каждая труба |

|

|

Контроль длины |

Все трубы |

Каждая труба |

|

|

Контроль прямолинейности |

Все трубы |

5 % труб от партии, но не менее 4 труб за 8-часовую рабочую смену |

9.19.3.4 |

|

Контроль геометрических параметров торцов труб |

Все трубы |

5 % труб от партии, но не менее 4 труб за 8-часовую рабочую смену |

|

|

Визуальный контроль |

Все трубы |

Каждая труба, если не согласован альтернативный метод контроля |

|

|

Неразрушающий контроль |

Все трубы |

В соответствии с приложением К |

Приложение К |

|

Взвешивание |

Все трубы |

Каждая труба или связка труб6) |

|

|

Испытание на растяжение продольного или спирального шва труб наружным диаметром D ≥ 219,1 мм |

HFW, SAWL, SAWH |

Одно испытание на контролируемую партию не более 100 или 507) труб с одинаковым коэффициентом холодного экспандирования3),8),9) |

|