|

|

ООО «Строительные Технологии» СПб, 22 Линия, д. 3 корп. 1 |

Технологическая карта на монтаж тепловых сетей

1200 мм. в непроходном канале

Технологическая

карта

(ТК)

Шифр проекта: 1012/37.ТК

Пояснительная записка

|

Исполнено: |

|

|

Главный инженер проекта |

Соболев |

|

Инженер-проектировщик |

Москвин |

|

Н. Контроль |

Соболев |

2012 г.

В технологической карте приведена технология монтажа внутриквартального теплопровода в непроходном канале, представлены схемы механизации, освещены вопросы качества работ, безопасности и охраны труда, экологической и пожарной безопасности работ, приведены указания по организации рабочего места, дана потребность в материально-технических ресурсах, приведены технико-экономические показатели.

Карта предназначена для мастеров и прорабов строительных организаций и может включаться в проект производства работ в качестве технологического документа.

СОДЕРЖАНИЕ

1. Общие данные

1.1 Технологической картой предусматривается монтаж внутриквартальных сетей тепловодоснабжения из изолированных подающих и обратных стальных трубопроводов отопления (температура до 130 °С) и горячего водоснабжения (температура до 90 °С) диаметром 1200 мм, работающих при давлении до 1,6 МПа, прокладываемых в непроходном канале.

1.2 Технологическая карта, входящая в состав ППР, предназначена для инженерно-технического персонала (прорабов, мастеров) и рабочих строительных организаций, занятых на монтаже теплопровода в непроходном канале, сотрудников технадзора заказчика, осуществляющих надзорные функции за технологией и качеством выполнения работ, а также инженерно-технических работников строительных и проектно-технологических организаций.

1.3 При привязке технологической карты к объекту строительства необходимо учитывать требования СНиП 41-02-2003 «Тепловые сети», СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов», СНиП 3.05.03-85 «Тепловые сети», а также ПБ 10-573-03 «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды».

1.4 Привязка технологической карты к местным условиям строительства состоит в уточнении объемов работ, средств механизации и потребности в трудовых и материально-технических ресурсах, калькуляции и календарного плана производства работ.

2. Организация и технология выполнения работ

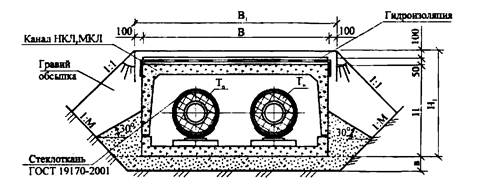

2.1 Непроходные каналы для 2-х и 5-трубной прокладки систем тепловодоснабжения представляют собой подземный железобетонный канал в грунте, в котором размещается система изолированных трубопроводов, закрытый сверху железобетонными элементами и герметизированный цементной стяжкой и битумными мастиками. Прокладки в каналах выполняются в соответствии со СНиП 3.05.03-85 и СНиП 41-02-2003 «Тепловые сети». Пример двухтрубной прокладки теплопровода в непроходном канале представлен на рисунке 1, а типы каналов и их параметры в зависимости от диаметра прокладываемых теплопроводов даны в таблице 1.

2.2 Непроходные каналы не предусматривают нахождения в них людей даже для периодических осмотров. Каналы сверху и с торцов закрыты и герметизированы, в них возможно использование горючих теплоизоляционных материалов средней воспламеняемости, в частности, скорлуп ППУ-355МТ, для защиты которых используется наружная оболочка из полиэтиленовой пленки «ПИЛ», стеклоткани или РСТ, разрезных полиэтиленовых оболочек.

Тп - подающий трубопровод отопления;

Т0 - обратный трубопровод отопления;

Рисунок 1 - Пример двухтрубной прокладки теплопровода

Таблица 1 - Типы непроходных каналов

|

Тип канала |

Размеры, мм |

Расход материалов |

|||||||

|

Ду |

Дн |

В |

B1 |

Н |

H1 |

в |

Гравийная обсыпка, м2 |

Стеклоткань, м2 |

|

|

МКЛ-10и МКЛ-10у |

1100 |

1200 |

3570 |

- |

1930 |

- |

- |

- |

- |

2.3 В непроходных каналах и тоннелях допускается использование намоточной оболочки из стеклоткани (ГОСТ 8481-75* или ГОСТ 19170-2001) марок АС и СЭ или стеклосетки марок СС-1, СС-2, СС-3 с проклейкой латексной мастикой или полимерными клеем, оболочек РСТ, разрезных полиэтиленовых оболочек, а также использование скорлуп без оболочки, надежно закрепленных стальными бандажами, алюминиевой лентой или стеклопластиковыми (текстильными) тепловлагостойкими материалами. В случае периодического кратковременного увлажнения изоляция быстро высыхает, сохраняя свои эксплуатационные и теплотехнические свойства. Рекомендуются также алюминиевые листы (ГОСТ 21631-76*) и асбестоцементная или цементно-песчаная штукатурка слоем толщиной 10 - 20 мм, армированная металлической сеткой.

2.4 Для снижения пожарной опасности теплоизоляции труб диаметром до 250 мм через каждые 50 м прокладок следует устраивать рассечки из несгораемых материалов (минваты, стекловаты) длиной не менее 3d, где d - наружный диаметр трубы с теплоизоляцией. Для труб больших размеров длина рассечек принимается не менее 5d.

При вертикальном прохождении трубопровода длина рассечек принимается соответственно 5d и 8d, расстояние между рассечками не более 10 м.

При параллельной прокладке нескольких трубопроводов со скорлупами из ППУ в одном сооружении рассечки из негорючих материалов в изоляции разных трубопроводов должны устраиваться на одном и том же участке.

а - скользящая; б - катковая; в - неподвижная

Рисунок 2 - Опоры в теплофикационных каналах

2.5 В непроходных каналах с трубопроводами с ППУ-изоляцией по длине трубопроводов через 100 м следует устраивать глухие противопожарные перегородки первого типа. При вводе трубопроводов в здание непроходные каналы должны отделяться от здания глухими противопожарными перегородками первого типа.

2.6 Для компенсации температурных деформаций теплопроводов в непроходных каналах рекомендуется использовать сильфонные компенсаторы либо Z- и П-образные компенсаторы и углы поворота в соответствии с проектом. В зависимости от диаметра труб с учетом нагрузок на опоры выбирается расстояние между опорами. Для опирания труб в канале следует выбирать подвижные скользящие диэлектрические опоры с подушками или каткового типа, а также неподвижные опоры. Типы различных опор, применяемых в теплофикационных каналах, приведены на рисунке 2.

2.7 При строительстве тепловых сетей в непроходном канале выполняются следующие работы:

- подготовка канала, трассы (земляные, бетонные работы);

- раскладка труб на трассе, их подрезка и установка;

- сварка стыков труб и фасонных деталей;

- устройство опор, компенсаторов, фасонных участков, монтаж запорной аппаратуры;

- устройство изоляции (установка и закрепление скорлуп);

- испытание и приемка трубопровода.

2.8 Подготовка трассы и строительство каналов проводятся в соответствии с требованиями СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты», строительство каналов по пособию ПП 27-2.2-93 АО «Моспроект». По этим видам работ должны быть разработаны специализированными организациями свои технологические карты.

2.9 После подготовки канала (без перекрытия) и устройства теплофикационных камер проводится раскладка труб и при необходимости их подрезка, установка фасонных деталей, опор и компенсаторов. Соединение деталей производится электросваркой, после чего сварной шов очищается от шлака металлической щеткой и наждачным кругом при помощи электрифицированного или ручного инструмента.

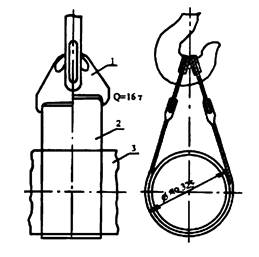

2.10 Спуск труб в канал производится автокраном или трубоукладчиком с помощью «полотенец» типа ПМ-321, характеристика которых приведена в таблице 2, или других захватных приспособлений, которые обеспечивают сохранность изоляционного покрытия, как показано на рисунке 3. Строповка теплопроводов тросом за изолированные участки и концы труб запрещена.

Таблица 2 - Характеристика захватного приспособления типа ПМ-321

|

Показатели |

Ед. изм. |

ПМ-321 |

Примеч. |

|

Грузоподъемность (максимальная) |

т |

8 |

|

|

Диаметр поднимаемого трубопровода |

мм |

до 325 |

|

|

Запас прочности ленты (кратной максимальной грузоподъемности) |

|

4,35 |

|

|

Габаритные размеры: |

|

|

|

|

- длина |

мм |

2440 |

|

|

- ширина |

|

200 |

|

|

- толщина |

|

10 |

|

|

Масса |

кг |

20,7 |

|

1 - пластина; 2 - лента; 3 - трубопровод

Рисунок 3 - Полотенце мягкое

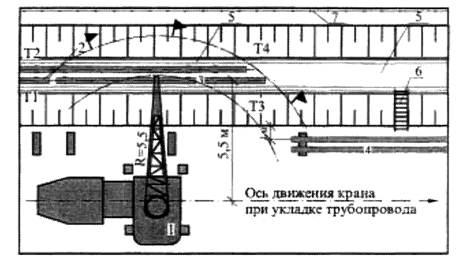

1 - кран; 2 - центратор; 3 - траверса; 4 - звено труб;

5 - непроходной канал;

6 - лестница для спуска в траншею; 7 - временное ограждение;

Т1 и Т2, Т3 и Т4 рабочие места исполнителей

![]() -

граница опасной зоны

-

граница опасной зоны

Рисунок 4 - Схема организации рабочего места при укладке

теплопроводов в непроходной канал

Уклоны труб принимают по проекту, а при отсутствии указаний в проекте - не менее 0,002 в сторону дренажных устройств.

После строповки по заранее размеченным местам один из монтажников подает сигнал на подъем трубы. На каждом конце трубы находится по два человека, которые наводят трубу на установленные в проектное положение подвижные опоры. После укладки второго и каждого последующего звена (трубы) электросварщик производит сварку стыков.

2.12 Сварное соединение выполняют электродуговой сваркой (применение газовой сварки допускается для труб диаметром до 25 мм и толщиной стенки до 4 мм). Перед сваркой трубы очищают от грязи, грунта и мусора, а также проверяют форму кромок, чтобы они соответствовали заданному углу скоса. Трубы с толщиной стенки до 4 мм сваривают без скоса кромок. Сварка стыка выполняется без перерыва - от начала до полной его заварки.

При ручной дуговой сварке поворотных и неповоротных стыков со скосом кромок 30 - 35° и толщине стенок до 8 мм сварка выполняется не менее чем в два слоя. Первый слой должен обеспечивать полный провар корня шва, а второй - полный провар кромок. Сварные стыки должны располагаться не ближе 500 мм от опор.

Сварной шов очищается от шлака зубилом, металлической щеткой и наждачным кругом при помощи электрифицированного или ручного инструмента.

2.13 Сальниковые компенсаторы должны устанавливаться строго по оси трубопровода. Величина растяжки компенсатора устанавливается по расстоянию между риской, нанесенной на стакане, и торцом корпуса компенсатора. При установке компенсатора оставляют монтажный зазор в зависимости от указаний проекта и температуры наружного воздуха во время монтажа. П-образные компенсаторы, показанные на рисунке 5, при установке предварительно растягивают примерно на половину теплового удлинения компенсируемого участка» Растяжка должна производиться одновременно с двух сторон в стыках, ближайших к неподвижным опорам. Ее выполняют путем расклинивания деревянными распорками или с помощью специальных приспособлений.

Рисунок 5 - Гнутые компенсаторы

2.14 Каждый сварной стык, смежный с фланцем, выполняется после равномерной затяжки всех болтов на фланцах.

2.15 При применении сварных труб их следует укладывать так, чтобы продольный шов был доступен для осмотра при гидравлическом испытании.

2.16 На зачищенный стык трубы или на очищенную поверхность труб наносится слой защитного лакокрасочного материала путем окрашивания кистью или валиком не менее чем в 2 слоя с послойной сушкой, толщиной не менее 0,05 - 0,1 мм (для кремнийорганического покрытия) и не менее 0,5 мм (для битумокаучукового или эпоксидного покрытия).

На трубы диаметром 530 мм и более мастика для покрытия может наноситься напылением с помощью краскопульта или установки безвоздушного напыления «Вагнер» (согласно инструкции Теплосети ЭИ-42).

Температура мастики должна быть не менее +10 °С, труб не менее +5 °С. Краски и мастики предварительно должны быть тщательно перемешаны, их следует брать в намеченном количестве и полностью расходовать, не перемешивая с исходной мастикой.

2.17 Защитное покрытие должно быть сплошным и ровным, не иметь трещин и просветов. Допускается использовать усиленное двухслойное покрытие (например, кремнийорганическое и углеграфитовое с грунт-краской АГК по ТУ 2311-023-11590737-01 и КО «Цезарь-001»).

2.18 Конструкция изоляции стальных труб тепловодоснабжения, приведенная на рисунке 6, включает теплостойкое антикоррозионное покрытие, пенополиуретановые скорлупы из ППУ-355 МТ плотностью 40 - 70 кг/м3 с длительной теплостойкостью не менее 130 °С (кратковременно до 140 °С), наружное защитное покрытие из оцинкованных стальных листов толщиной 0,8 - 1,5 мм с антикоррозионным слоем толщиной не менее 0,07 мм, крепежные детали для закрепления скорлуп и оболочки, дополнительные герметизующие и теплоизолирующие материалы для закрытия швов и уплотнения дефектов теплоизоляции, устройства рассечек. В таблице 3 приведен расход материалов труб подобной конструкции в непроходных каналах.

При установке и монтаже скорлуп рекомендуется использовать временные (резиновые, полимерные) стяжки и постоянные бандажи, закрепляющие скорлупы с краев и посредине. Установка скорлуп должна проводиться с заходом краев «паз в паз» при плотном прилегании друг к другу и к поверхности трубы без пустот и переносов, обеспечивая минимальную ширину швов не более 1 - 2 мм.

Рисунок 6 - Конструкция теплоизоляции труб диаметром 1020 -

1420 мм

для непроходных каналов

Таблица 3 - Расход материалов для непроходных каналов на 1 м

|

№ п/п |

Наименование |

Количество, размеры |

||

|

1 |

Труба стальная с наружным диаметром, мм |

1020 |

1220 |

1420 |

|

2 |

Антикоррозионная окраска мастикой кремнийорганической краевой КО-8101 ТУ 2312-237-05763441-98 толщиной 0,05 - 0,2 мм |

≥ 0,012 |

≥ 0,014 |

≥ 0,015 |

|

3 |

Сегменты из ППУ-335 МТ со ступенчатой кромкой: |

|

|

|

|

шт./м |

4 |

4 |

6 |

|

|

толщина, мм |

64 |

71 |

76 |

|

|

внутренний радиус, мм |

511 |

611 |

711 |

|

|

угол раскрытия, град. |

90 |

90 |

60 |

|

|

масса сегмента, кг |

6,0 |

8,5 |

10,5 |

|

|

4 |

Проволочная скрутка для крепления теплоизоляции d 1 - 2 мм ГОСТ 3282-74* |

|

|

|

|

количество, шт./м |

3 |

3 |

3 |

|

|

масса, кг/м |

0,17 |

0,18 |

0,19 |

|

|

5 |

Лист стальной оцинкованный ГОСТ 14918-80*. толщиной 1 мм. кг/м |

29 |

34 |

38 |

|

6 |

Бандаж из оцинкованной стали, ширина 20 мм, толщина 2 - 3 мм ГОСТ 3560-73*: |

|

|

|

|

количество, шт./м |

1 |

1 |

1 |

|

|

масса, кг |

4,5 |

5,0 |

5,5 |

|

|

7 |

Винт самонарезающий 4×12 ГОСТ 10621-80*, кг/м |

0,3 |

0,3 |

0,3 |

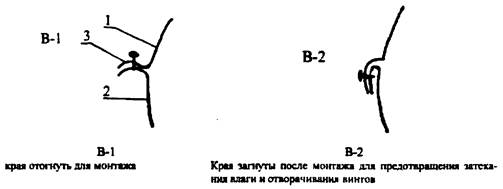

Наружная защитная оболочка из оцинкованной стали устанавливается после закрепления скорлуп таким образом, чтобы длина и количество швов были минимальными. Листы раскраиваются так, чтобы с напуском полностью закрыть поверхность трубопровода. По краям должна быть отогнутая отбортовка длиной 10 мм согласно рисунку 7. Подготовленные листы устанавливаются на изолированные трубы и закрепляются бандажами (с применением ключа для затяжки), в отбортовке через каждые 100 - 200 мм просверливаются отверстия для самонарезающихся винтов. На рисунках 7 и 8 показана установка скорлуп и закрепление ОЦ оболочки бандажами.

Рисунок 7 - Узел закрепления стяжек при установке скорлуп

|

№ |

Наименование |

|

|

1 |

Верхний лист ОЦ оболочки, край отогнут |

1,2 |

|

2 |

Нижний лист ОЦ оболочки, край отогнут |

1,2 |

|

3 |

Самонарезающийся винт 2×7 мм через 20 - 25 мм по кромке листов |

|

Закрепление скорлуп и ОЦ оболочки бандажами 1,2×2,0 мм с пряжками

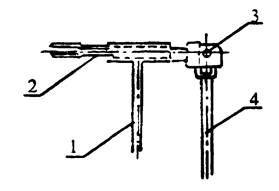

1 - вспомогательный рычаг; 2 - рабочий вал; 3 - ось; 4 - основной рычаг

Рисунок 8 - Ключ для затяжки бандажа

Места соединений рекомендуется проклеить герметиком или влагонепроницаемой мастикой, используя бандажи из оцинкованной стали с пряжками. Во избежание снятия оболочки особенно при наземной прокладке рекомендуется через 1 м труб устанавливать усиленные бандажи толщиной 3 - 4 мм, закрепляемые электросваркой концов.

После завершения изоляции, установки теплопровода на подвижные опоры и неподвижные опоры проводится испытание теплопровода по СНиП 3.05.03-85 при давлении 2,4 МПа с составлением акта испытаний. Предварительная проверка теплопровода проводится после сварки труб и до начала их изоляции.

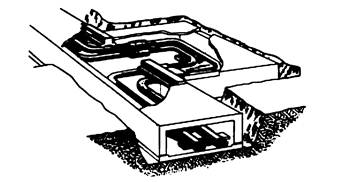

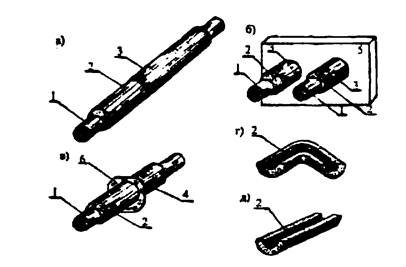

2.19 Для строительства теплосетей с диаметром труб до 300 мм в непроходных каналах применяется также индустриальная битумперлитовая изоляция. Элементы, используемые для строительства таких теплосетей, представлены на рисунке 9.

1 - стальная праймированная

труба; 2 - битумоперлитовая изоляция;

3 - покровный слой из стеклоткани на битумно-пропиленовой мастике;

4 - покровный слой из стеклоткани на битумно-каучуковой мастике;

5 - железобетонная стенка; 6 - стальной упорный фланец;

а - изолированная туба; б - щитовая неподвижная опора;

в - изолированный элемент неподвижной опоры; г - битумоперлитовая

скорлупа изогнутая; д - битумоперлитовая скорлупа прямая

Рисунок 9 - Трубы и комплектующие изделия для тепловых

сетей,

изолированных битумоперлитом

Для прокладки в непроходных каналах рекомендуется типовая конструкция трубопровода с антикоррозионным слоем СБП покрытия или битумно-каучукового покрытия и покрытием битумно-цементо-бензиновым праймером, битумоперлитовой изоляцией и монолитной экструзионной полиэтиленовой оболочкой или оболочкой из проклеенной битумной мастикой стеклоткани. Допускается применение пленки ПИЛ в качестве наружной защитной оболочки, а для стыков использование термоусаживающихся муфт и лент, либо пленки ПИЛ по стеклоткани.

2.20 Для противокоррозионной защиты наружной поверхности стальных труб тепловых сетей (температура теплоносителя до 180 °С), прокладываемых в непроходных каналах, может применяться органосиликатная композиция ОС-51-03 зеленая (холодного отверждения). Композицию ОС-51-03 наносят на подготовленную и сухую поверхность трубопроводов непосредственно после операции обезжиривания растворителем и сушки при температуре окружающего воздуха не ниже минус 20 и не выше плюс 40 °С. На поверхность труб покрытие можно наносить кистью, валиком, пневматическим или безвоздушным распылителем. При холодном отверждении покрытий с отвердителем ТБТ на поверхность труб тепловых сетей наносят четыре слоя органосиликатной композиции ОС-51-03. После отверждения толщина покрытия должна составлять 200 - 350 мкм.

2.21 Также для противокоррозионной защиты наружной поверхности стальных трубопроводов тепловых сетей, транспортирующих теплоноситель с температурой до 150 °С и прокладываемых в непроходных каналах, может использоваться температуростойкий изол.

Технологический процесс нанесения изольной изоляции включает в себя следующие стадии:

- подготовку металлической поверхности трубопровода под окраску;

- нанесение слоя битумной грунтовки;

- сушку грунтовочного слоя;

- навивку в два слоя изола с одновременным нанесением на поверхность ленты изольной мастики;

- нанесение одного слоя оберточной бумаги.

Изоляцию стыков труб выполняют после сварки стыков, опрессовки и приемки участка трубопровода.

Очищенную металлическую поверхность стыка и края изоляции грунтуют изольной мастикой, просушивают в течение 10 мин. после чего спирально наматывают ленту изола с нахлестом витков, на 20 - 30 мм превышающим половину ширины ленты. В процессе намотки на внутреннюю сторону ленты наносят тонкий слой мастики.

Изоляцию стыков выполняют при температуре окружающего воздуха не ниже минус 15 °С.

Для работы при низких температурах изол нарезают на ленты, скатывают в катушки, прогревают в теплом помещении и к месту работ доставляют в утепленном ящике. Мастику, также прогретую в теплом помещении, доставляют в термосе вместимостью 10 - 12 л.

2.22 По окончании монтажных работ трубопроводы испытывают давлением на прочность и герметичность. Испытания проводятся гидравлическим способом два раза. Предварительное испытание ведут в процессе монтажа на отдельных участках трассы до установки сальниковых компенсаторов и секционных задвижек, а также до закрытия каналов и засыпки траншей. Окончательное испытание проводят после окончания всех монтажных работ с установкой всего теплового оборудования.

Тепловые сети испытывают водой на давление, равное рабочему, с коэффициентом 1,25, но не менее 1,6 МПа для подающих трубопроводов и 1,0 МПа - для обратных. До начала испытаний полностью открывают все задвижки на испытываемом участке, на ответвлениях устанавливают заглушки, проверяют плотность набивки сальников. Открыв все краны для выпуска воздуха, трубопровод заполняют водой. Установив в трубопроводе пробное давление, равное рабочему, выдерживают его в течение времени, необходимого для осмотра стыков, но не менее 10 мин. Затем давление доводят до испытательного, выдерживая аналогичным образом. Результаты гидравлического испытания считаются удовлетворительными, если во время его проведения не произошло падения давления на манометре, а в сварных швах труб и корпусах установленной арматуры не обнаружено признаков разрыва, течи или запотевания.

В зимнее время гидравлические испытания выполняют короткими участками при температуре наружного воздуха не ниже 5 °С, при более низкой температуре - с подогревом воды.

2.23 Обратную засыпку траншей при прокладке трубопроводов в непроходных каналах следует выполнять после проведения предварительных испытаний трубопроводов на прочность и герметичность, полного выполнения строительно-монтажных и изоляционных работ по отдельной технологической карте на обратную засыпку траншей.

3. Требования к качеству и приемке работ.

3.1 Контроль качества работ должен осуществляться специальными службами строительных организаций. При монтаже теплопровода в непроходном канале следует выполнять входной и операционный контроль и оценку соответствия выполненных работ, руководствуясь требованиями СНиП 12-01-2004, СНиП 3.05.03-85 и СНиП 41-02-2003.

Система контроля качества продукции должна включать:

а) проверку аттестации персонала;

б) проверку сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов;

в) контроль качества основных материалов;

г) контроль качества сварочных материалов и материалов для дефектоскопии;

д) операционный контроль технологии сварки;

е) неразрушающий контроль качества сварных соединений;

ж) разрушающий контроль качества сварных соединений;

з) контроль исправления дефектов.

3.2 Входной контроль качества включает контроль поступающих материалов, изделий и т.п., технической документации.

При входном контроле проектной документации следует проанализировать представленную документацию, включая ПОС, ППР и рабочую документацию, проверив при этом:

- ее комплектность;

- наличие ссылок на материалы и изделия;

- наличие перечня работ и конструкций, показатели качества которых влияют на безопасность объекта и подлежат оценке соответствия в процессе строительства объекта:

- наличие предельных значений контролируемых по указанному перечню параметров, допускаемых уровней несоответствия по каждому из них;

- наличие указаний о методах контроля и измерений, в том числе в виде ссылок на соответствующие нормативные документы.

Результаты входного контроля должны быть задокументированы в «Журнале входного учета и контроля качества получаемых деталей, материалов, конструкций и оборудования».

3.3 Операционный контроль осуществляется в ходе выполнения строительных процессов, производственных операций или непосредственно после их завершения и обеспечивает своевременное выявление дефектов и принятие мер по их устранению и предупреждению. Осуществляется преимущественно измерительным методом или техническим осмотром. Результаты операционного контроля фиксируются в общих или специальных журналах работ, журналах геотехнического контроля и других документах, предусмотренных действующей в данной организации системой управления качеством.

3.4 Укладку трубопроводов в канал следует производить по технологии, предусмотренной проектом производства работ и исключающей возникновение остаточных деформаций в трубопроводах, нарушение целостности противокоррозионного покрытия и тепловой изоляции путем применения соответствующих монтажных приспособлений, правильной расстановки одновременно работающих грузоподъемных машин и механизмов.

Минимальные расстояния в свету при прокладке трубопроводов тепловых сетей в непроходных каналах между строительными конструкциями и трубопроводами следует принимать по таблице 4.

Конструкция крепления монтажных приспособлений к трубам должна обеспечивать сохранность покрытия и изоляции трубопроводов.

Таблица 4 - Минимальные расстояния при прокладке теплопровода в непроходных каналах

|

Условный проход трубопроводов |

Расстояние от поверхности теплоизоляционной конструкции трубопроводов в свету, не менее, мм |

|||

|

до стенки канала |

до поверхности теплоизоляционной конструкции смежного трубопровода |

до перекрытия канала |

до дна канала |

|

|

900 - 1400 |

120 |

250 |

100 |

300 |

3.5 При монтаже трубопроводов подвижные опоры и подвески должны быть смещены относительно проектного положения на расстояние, указанное в рабочих чертежах, в сторону, обратную перемещению трубопровода в рабочем состоянии.

При отсутствии данных в рабочих чертежах подвижные опоры и подвески горизонтальных трубопроводов должны быть смещены с учетом поправки на температуру наружного воздуха при монтаже на следующие величины:

- скользящие опоры и элементы крепления подвесок к трубе - на половину теплового удлинения трубопровода в месте крепления;

- катки катковых опор - на четверть теплового удлинения.

3.6 Трубопроводную арматуру надлежит монтировать в закрытом состоянии. Фланцевые и приварные соединения арматуры должны быть выполнены без натяга трубопроводов.

Отклонение от перпендикулярности плоскости фланца, приваренного к трубе, по отношению к оси трубы не должно превышать 1 % наружного диаметра фланца, но быть не более 2 мм по верху фланца.

3.7 Сильфонные (волнистые) и сальниковые компенсаторы следует монтировать в собранном виде.

3.8 Растяжку П-образного компенсатора, следует выполнять после окончания монтажа трубопровода, контроля качества сварных стыков (кроме замыкающих стыков, используемых для натяжения) и закрепления конструкций неподвижных опор.

Растяжка компенсатора должна быть произведена на величину, указанную в рабочих чертежах, с учетом поправки на температуру наружного воздуха при сварке замыкающих стыков.

Растяжку компенсатора необходимо выполнять одновременно с двух сторон на стыках, расположенных на расстоянии не менее 20 и не более 40 диаметров трубопровода от оси симметрии компенсатора, с помощью стяжных устройств, если другие требования не обоснованы проектом.

На участке трубопровода между стыками, используемыми для растяжки компенсатора, не следует производить предварительное смещение опор и подвесок по сравнению с проектом (рабочим проектом).

3.9 Непосредственно перед сборкой и сваркой труб необходимо произвести визуальный осмотр каждого участка на отсутствие в трубопроводе посторонних предметов и мусора.

3.10 Отклонение уклона трубопроводов от проектного допускается на величину ±0,0005.

Подвижные опоры трубопроводов должны прилегать к опорным поверхностям конструкций без зазора и перекоса.

3.11 При выполнении монтажных работ подлежат приемке с составлением актов освидетельствования по форме, приведенной в СНиП 12-01-2004, следующие виды скрытых работ: подготовка поверхности труб и сварных стыков под противокоррозионное покрытие; выполнение противокоррозионного покрытия труб и сварных стыков.

О проведении растяжки компенсаторов следует составить акт.

3.12 Контроль качества сварочных работ и сварных соединений трубопроводов следует выполнять путем;

- проверки исправности сварочного оборудования и измерительных приборов, качества применяемых материалов;

- операционного контроля в процессе сборки и сварки трубопроводов;

- внешнего осмотра сварных соединений и измерений размеров швов;

- проверки сплошности стыков неразрушающими методами контроля -радиографическим (рентгеновскими или гамма-лучами) или ультразвуковой дефектоскопией в соответствии с требованиями Правил Госгортехнадзора России, ГОСТ 7512-82, ГОСТ 14782-86 и других стандартов, утвержденных в установленном порядке;

- механических испытаний и металлографических исследований контрольных сварных соединений трубопроводов, на которые распространяются требования Правил Госгортехнадзора России, в соответствии с этими Правилами;

- испытаний на прочность и герметичность.

3.13 При операционном контроле качества сварных соединений стальных трубопроводов надлежит проверить соответствие стандартам конструктивных элементов и размеров сварных соединений (притупление и зачистку кромок, величину зазоров между кромками, ширину и усиление сварного шва), а также технологию и режим сварки, качество сварочных материалов, прихваток и сварного шва.

3.14 Требования к качеству работ:

а) при приемке работ внешнему осмотру подлежат все сварные швы;

б) нормативные допуски:

- допускаемые смещения кромок в стыке для труб с толщиной стенок:

до 5 мм - 1 мм;

5 ÷ 6 мм - 1 ÷ 1,5 мм;

7 ÷ 8 мм - 1,5 ÷ 2 мм;

9 ÷ 14 мм - 2 ÷ 2,5 мм;

- допускаемые зазоры между кромками стыкуемых труб:

для труб с толщиной стенок:

до 8 мм - 1,5 + 2 мм;

8 + 10 мм - 1,5 + 2,5 мм;

11 мм и выше - 3 + 3,5 мм;

- в стыковых сварных соединениях с одинаковой номинальной толщиной стенки максимально допустимое смещение (несовпадение) кромок свариваемых элементов (деталей) с наружной стороны шва не должно превышать значений, указанных в таблице 5.

Таблица 5 - Допустимое смещение кромок свариваемых элементов

|

Толщина стенки трубы, мм |

Смещение кромок, мм |

|

До 3 |

0,2S |

|

Св. 3 до 6 |

0,1S + 0,3 |

|

Св. 6 до 10 |

0,15S |

|

Св. 10 до 20 |

0,05S + 1,0 |

|

Св. 20 |

0,1S, но не более 3 мм |

|

Примечание - В стыковых сварных соединениях, выполняемых электродуговой сваркой с двух сторон, а также электрошлаковой сваркой, указанное смещение кромок не должно быть превышено ни с наружной, ни с внутренней стороны шва. |

|

- угол скоса кромок труб под электродуговую ручную сварку должен быть 30 - 35°, а величина притупления кромок труб 1 - 3 мм;

- предел прочности сварного соединения должен быть не ниже допускаемого значения для металла труб;

- при температуре воздуха ниже минус 20 °С сварка стыков труб должна выполняться по специальной технологии, а при температуре ниже минус 30 °С - только с применением подогрева шва и прилегающих к нему участков труб;

в) при физических методах контроля сварные швы должны браковаться, если будут обнаружены:

- трещины любых размеров;

- непровар глубиной более 15 % от толщины стенки трубы;

- шлаковые включения и поры глубиной более 10 % от толщины стенки трубы;

- скопление включений и пор в виде сплошной сетки дефектов в шве независимо от их глубины;

г) величины пролетов между подвижными опорами труб на бетонных подушках должны составлять для труб диаметром:

50 + 70 мм - 3 м;

80 мм - 3,5 м;

100 мм - 4 м;

150 мм - 5 м;

200 мм - 6 м;

д) перед установкой П-образные компенсаторы должны быть растянуты в холодном состоянии на величину, указанную в проекте. Растягивание должно быть выполнено с двух сторон, ближайших к неподвижным опорам. Растяжка компенсатора на стыках, непосредственно прилегающих к компенсатору, не допускается.

3.15 Качество сварных соединений должно удовлетворять нормам оценки качества сварных соединений, приведенным в таблице 6.

Таблица 6 - Нормы поверхностных дефектов в сварных соединениях

|

Дефект |

Допустимый максимальный размер, мм |

Число дефектов |

|

1 |

2 |

3 |

|

Выпуклость стыкового шва с наружной стороны |

Устанавливается НД или конструкторской документацией в зависимости от вида сварки и типа соединения |

|

|

Западания (углубления) между валиками и чешуйчатость поверхности шва |

0,12РП* + 0,6, но не более 2 |

|

|

Одиночные включения |

0,12РП + 0.2, но не более 2,5 |

При РП от 2 до 10 - 0,2РП + 3 При РП свыше 10 до 20 - 0,1РП + 4 При РП свыше 20 - 0,05РП + 5, но не более 8 |

|

Выпуклость корня шва односторонней сварке труб без подкладных колец |

1,5 при Двн до 25 вкл. 2,0 при Двн свыше 25 до 150 вкл. 2,5 при Двн свыше 150 |

|

|

Вогнутость корня шва при односторонней сварке труб без подкладных колец |

0,12РП + 0,4, но не более 1,6 |

|

|

*РП - размерный показатель, указанный в п. 1.3 ПБ 10-573-03. |

||

3.16 Монтаж теплоизоляционных конструкций и защитных покрытий необходимо производить в соответствии с требованиями СНиП 3.05.03-85.

3.17 Сварные и фланцевые соединения не должны быть изолированы на ширину 150 мм по обе стороны соединений до выполнения испытаний трубопроводов на прочность и герметичность.

3.18 После завершения строительно-монтажных работ трубопроводы должны быть подвергнуты окончательным (приемочным) испытаниям на прочность и герметичность.

Трубопроводы, прокладываемые в непроходных каналах, подлежат также предварительным испытаниям на прочность и герметичность в процессе производства строительно-монтажных работ.

3.19 Предварительные испытания трубопроводов следует производить до установки сальниковых (сильфонных) компенсаторов, секционирующих задвижек, закрывания каналов и обратной засыпки трубопроводов бесканальной прокладки и каналов.

Предварительные испытания трубопроводов на прочность и герметичность следует выполнять, как правило, гидравлическим способом.

3.20 Трубопроводы водяных тепловых сетей следует испытывать давлением, равным 1,25 рабочего, но не менее 1,6 МПа (16 кгс/см), паропроводы, конденсатопроводы и сети горячего водоснабжения - давлением, равным 1,25 рабочего, если другие требования не обоснованы проектом (рабочим проектом).

3.21 Перед выполнением испытаний на прочность и герметичность надлежит:

- произвести контроль качества сварных стыков трубопроводов и исправление обнаруженных дефектов в соответствии с требованиями СНиП 3.05.03-85 раздел 5;

- отключить заглушками испытываемые трубопроводы от действующих и от первой запорной арматуры, установленной в здании (сооружении);

- установить заглушки на концах испытываемых трубопроводов и вместо сальниковых (сильфонных) компенсаторов, секционирующих задвижек при предварительных испытаниях;

- обеспечить на всем протяжении испытываемых трубопроводов доступ для их внешнего осмотра и осмотра сварных швов на время проведения испытаний;

- открыть полностью арматуру и байпасные линии.

Использование запорной арматуры для отключения испытываемых трубопроводов не разрешается.

Одновременные предварительные испытания нескольких трубопроводов на прочность и герметичность допускается производить в случаях, обоснованных проектом производства работ.

3.22 О результатах испытаний трубопроводов на прочность и герметичность, а также об их промывке (продувке) следует составить акты.

3.23 Гидравлическому испытанию с целью проверки прочности и плотности трубопроводов и их элементов, а также всех сварных и других соединений подлежат:

а) все элементы и детали трубопроводов; их гидравлическое испытание не является обязательным, если они подвергались 100 % контролю ультразвуком или иным равноценным методом неразрушающей дефектоскопии;

б) блоки трубопроводов; их гидравлическое испытание не является обязательным, если все составляющие их элементы были подвергнуты испытанию в соответствии с пунктом «а», а все выполненные при их изготовлении и монтаже сварные соединения проверены методами неразрушающей дефектоскопии (ультразвуком или радиографией) по всей протяженности;

в) трубопроводы всех категорий со всеми элементами и их арматурой после окончания монтажа.

3.24 Гидравлические испытания трубопроводов следует выполнять с соблюдением следующих основных требований:

- испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов;

- температура воды при испытаниях должна быть не ниже 5 °С;

- при отрицательной температуре наружного воздуха трубопровод необходимо заполнить водой температурой не выше 70 °С и обеспечить возможность заполнения и опорожнения его в течение 1 ч;

- при постепенном заполнении водой из трубопроводов должен быть полностью удален воздух;

- испытательное давление должно быть выдержано в течение 10 мин и затем снижено до рабочего;

- при рабочем давлении должен быть произведен осмотр трубопровода по всей его длине.

3.25 Результаты гидравлических испытаний на прочность и герметичность трубопровода считаются удовлетворительными, если во время их проведения не произошло падения давления, не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, фланцевых соединениях, арматуре, компенсаторах и других элементах трубопроводов, отсутствуют признаки сдвига или деформации трубопроводов и неподвижных опор.

3.26 Выполнение пневматических испытаний следует производить для стальных трубопроводов с рабочим давлением не выше 1,6 МПа (16 кгс/см2) и температурой до 250 °С, монтируемых из труб и деталей, испытанных на прочность и герметичность (плотность) заводами-изготовителями в соответствии с ГОСТ 3845-75* (при этом заводское испытательное давление для труб, арматуры, оборудования и других изделий и деталей трубопровода должно быть на 20 % выше испытательного давления, принятого для смонтированного трубопровода).

3.27 Результаты предварительных пневматических испытаний считаются удовлетворительными, если во время их проведения не произошло падения давления по манометру, не обнаружены дефекты в сварных швах, фланцевых соединениях, трубах, оборудовании и других элементах и изделиях трубопровода, отсутствуют признаки сдвига или деформации трубопровода и неподвижных опор.

3.28 Трубопроводы водяных сетей в закрытых системах теплоснабжения и конденсатопроводы должны быть, как правило, подвергнуты гидропневматической промывке.

Допускается гидравлическая промывка с повторным использованием промывочной воды путем пропуска ее через временные грязевики, устанавливаемые по ходу движения воды на концах подающего и обратного трубопроводов.

Промывка, как правило, должна производиться технической водой. Допускается промывка хозяйственно-питьевой водой с обоснованием в проекте производства работ.

3.29 Давление в трубопроводе при промывке должно быть не выше рабочего. Давление воздуха при гидропневматической промывке не должно превышать рабочее давление теплоносителя и быть не выше 0,6 МПа (6 кгс/см2).

Скорости воды при гидравлической промывке должны быть не ниже расчетных скоростей теплоносителя, указанных в рабочих чертежах, а при гидропневматической - превышать расчетные не менее чем на 0,5 м/с.

3.30 После отключения устройств временного водопонижения каналы и камеры должны быть визуально освидетельствованы на отсутствие в них грунтовых вод.

4. Требования безопасности и охраны труда, Экологической и пожарной безопасности.

4.1 К работе по монтажу теплопровода в непроходном канале допускаются лица не моложе 18 лет, имеющие профессиональные навыки, прошедшие медицинское освидетельствование и признанные годными, получившие знания по безопасным методам и приемам труда согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения», сдавшие экзамены квалификационной комиссии в установленном порядке и получившие соответствующее удостоверение.

К производству работ по сварке и прихватке элементов трубопроводов допускаются сварщики, прошедшие аттестацию в соответствии с «Правилами аттестации сварщиков и специалистов сварочного производства» (ПБ 03-273-99), утвержденными постановлением Госгортехнадзора России от 30.10.98 № 63, зарегистрированными Минюстом России 04.03.99, peг. № 1721, и имеющие Удостоверение на право выполнения данных сварочных работ.

Сварщики могут быть допущены только к сварочным работам тех видов, которые указаны в их удостоверении.

Внеочередной инструктаж по безопасности труда проводится при переводе рабочих с одного объекта на другой, при изменении условий производства работ, нарушении бригадой правил и инструкций по безопасности труда.

4.2 Перед началом работ необходимо провести инструктаж по безопасным методам труда и технике безопасности.

4.3 Участки производства работ в населенных пунктах или на территории действующей организации, а также в местах движения людей и транспорта во избежание доступа посторонних лиц должны быть ограждены. Технические условия по устройству инвентарных ограждений установлены ГОСТ 23407-78.

4.4 Производственные территории, участки работ должны быть обеспечены необходимыми средствами коллективной защиты, в числе которых: оградительные устройства, изолирующие устройства и покрытия и др., и индивидуальной защиты работающих, в числе которых: каски строительные, рукавицы, очки защитные и др., первичными средствами пожаротушения, а также средствами связи, сигнализации и другими техническими средствами обеспечения безопасных условий труда в соответствии с требованиями действующих нормативных документов и условиями соглашений.

4.5 Строительно-монтажные работы с применением машин в охранной зоне действующей линии электропередачи следует производить под непосредственным руководством лица, ответственного за безопасность производства работ, при наличии письменного разрешения организации-владельца линии и наряда-допуска, определяющего безопасные условия работ и выдаваемого в соответствии с требованиями п. 4.11 СНиП 12-03-2001 при выполнении следующих мер безопасности.

При установке строительных машин и применении транспортных средств с поднимаемым кузовом в охранной зоне воздушной линии электропередачи необходимо снять напряжение с воздушной линии электропередачи.

При обоснованной невозможности снятия напряжения с воздушной линии электропередачи работу строительных машин в охранной зоне линии электропередачи разрешается производить по наряд-допуску при условии выполнения следующих требований:

а) расстояние от подъемной или выдвижной части строительной машины в любом ее положении до находящейся под напряжением воздушной линии электропередачи должно быть не менее указанного в таблице 7.

Таблица 7 - Минимальное расстояние до воздушной линии электропередач (СНиП 12-03-2001)

|

Напряжение воздушной линии электропередачи, кВ |

Расстояние, м |

|

|

минимальное |

Минимально измеряемое техническими средствами |

|

|

До 20 |

2,0 |

2,0 |

|

Св. 20 до 35 |

2,0 |

2,0 |

|

« 35 « 110 |

3,0 |

4,0 |

|

« 110 « 220 |

4,0 |

5,0 |

|

« 220 « 400 |

5,0 |

7,0 |

|

« 400 « 750 |

9,0 |

10,0 |

|

« 750 « 1150 |

10,0 |

11,0 |

б) корпуса машин, за исключением машин на гусеничном ходу, при их установке непосредственно на грунте должны быть заземлены при помощи инвентарного переносного заземления.

4.6 Для спуска и подъема рабочих в траншею установить стремянки шириной не менее 0,75 м с перилами, а места перехода людей через траншею оборудовать переходными мостиками, освещаемыми в темное время.

4.7 Территория строительных работ в темное время суток должна быть освещена в соответствии с требованиями ГОСТ 12.1.046-85: освещенность рабочих мест должна быть не менее 30 лк, стройплощадки - не менее 10 лк. Ограждения должны быть освещены сигнальными электролампами напряжением не выше 42 В. Проект временного освещения и электроснабжения разрабатывает подрядчик.

4.8 При прокладке теплопровода с выходом на проезжую часть улицы обеспечить сохранность сооружений контактной сети, а работы выполнять при наличии проекта организации дорожного движения и наряда-допуска.

4.9 Материалы следует размещать на выровненных площадках в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования» и межотраслевых правил по охране труда, принимая меры против самопроизвольного смещения, просадки, осыпания и раскатывания складируемых материалов, следующим образом:

- трубы стальные диаметром до 300 мм укладываются в штабель высотой до 3 м на подкладках и с прокладками с концевыми упорами;

- трубы стальные диаметром более 300 мм укладываются в штабель высотой до 3 м в седло без прокладок с концевыми упорами.

4.10 При выполнении сварочных работ на открытом воздухе во время осадков места сварки должны быть защищены от влаги и ветра.

4.11 Рабочие и ИТР, занятые на работах по эксплуатации временных электроустановок, должны соблюдать требования ПОТ Р М-016-2001 и быть обучены безопасным приемам работ и знать приемы освобождения от тока пострадавших лиц и оказания им первой помощи.

4.12 Все пусковые устройства размещаются так, чтобы исключить возможность пуска механизмов посторонними лицами.

4.13 Все токоведущие части машин и механизмов с электропитанием должны быть заземлены.

4.14 Гигиенические требования к организации работ по монтажу теплопровода даны в СанПиН 2.2.3.1384-03.

4.15 К управлению строительными машинами запрещается допускать рабочих, не имеющих удостоверений на право управления машиной.

4.16 Установка, освидетельствование, прием в эксплуатацию грузоподъемных устройств осуществляется согласно требований ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора России.

4.17 При работе со сварщиком слесарь - сантехник должен пользоваться защитными очками.

4.18 При работе около токоведущих проводов необходимо их отключение, а при невозможности отключения - ограждение проводов.

4.19 Запрещается монтаж и сварка труб в подвешенном состоянии без подкладки.

4.20 Во время грозы все работы на трассе должны быть прекращены, а работающие удалены от труб в безопасное место.

4.21 Для опускания труб в траншею можно применять только цельные стальные тросы и канаты; срощенные тросы и канаты использовать запрещается.

4.22 При подъеме и укладке труб теплопровода рабочая зона должна быть ограждена предупредительными хорошо видимыми в любое время знаками безопасности, выполненными по ГОСТ Р 12.4.026-2001.

4.23 При производстве сварочных работ необходимо, чтобы электросварочный аппарат располагался в стороне от проходов и проездов, корпус его должен быть обязательно заземлен; состояние изоляции сварочного оборудования, рукоятки электрододержателя должно отвечать нормам электробезопасности.

4.24 При строительстве новых, расширении и реконструкции действующих тепловых сетей меры по охране окружающей среды следует принимать в соответствии с требованиями СНиП 12-01-2004, СНиП 3.05.03-85 и СанПиН 2.2.3.1384-03.

4.25 Не разрешается без согласования с соответствующей службой: производить земляные работы на расстоянии менее 2 м до стволов деревьев и менее 1 м до кустарника; перемещение грузов на расстоянии менее 0,5 м до крон или стволов деревьев; складирование труб и других материалов на расстоянии менее 2 м до стволов деревьев без устройства вокруг них временных ограждающих (защитных) конструкций.

4.26 Промывку трубопроводов гидравлическим способом следует выполнять с повторным использованием воды. Опорожнение трубопроводов после промывки и дезинфекции следует производить в места, указанные в проекте производства работ и согласованные с соответствующими службами.

4.27 Территория строительной площадки после окончания строительно-монтажных работ должна быть очищена от мусора.

4.28 При производстве работ по монтажу внутриквартального теплопровода в непроходном канале следует руководствоваться требованиями:

- СНиП 12-01-2004 «Организация строительства»;

- СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

- СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

- Организационно-технологического регламента строительства (реконструкции) объектов в стесненных условиях существующей городской застройки.

- ПБ 10-573-03 «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды»;

- ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов»;

- ППБ 01-03 «Правила пожарной безопасности в Российской Федерации».

5. Потребность в материально-технических ресурсах.

5.1 Потребность в машинах, оборудовании, механизмах и инструментах для укладки теплопровода диаметром 200 мм в непроходном канале общей длиной 100 м определяется с учетом выполняемых работ, назначения и технических характеристик в соответствии с таблицей 8.

Таблица 8 - Ведомость потребности машин, механизмов, приспособлений, инструмента, инвентаря.

|

№ п/п |

Наименование |

Тип, марка, ГОСТ |

Техническая характеристика |

Назначение |

Количество |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Кран-трубоукладчик |

ТГ-61 |

Грузоподъемность 6,3 т |

|

2 |

|

2 |

Электросварочный аппарат |

ТС-500 |

Потребляемая мощность 30 кВт |

Электросварочные работы |

1 |

|

3 |

Электротрамбовка |

ИЭ-4502 |

Глубина уплотнения 0,4 м. Производительность 45 м3/ч Р = 81,0 кг |

Уплотнение грунта |

2 |

|

4 |

Понижающий трансформатор |

ИВ-4 |

Р = 1 кВт; U = 36 В |

- |

2 |

|

5 |

Передвижная электростанция |

АСБ-8 |

Р = 8 кВт |

- |

2 |

|

6 |

Светильник |

- |

- |

- |

3 |

|

7 |

Гидравлический пресс |

|

|

|

1 |

|

8 |

Лестница |

- |

- |

Для спуска рабочих в траншею |

3 |

|

9 |

Мостик переходный |

- |

- |

- |

2 |

|

10 |

Заглушки |

- |

По диаметру трубопровода |

- |

4 |

|

11 |

Щетка зачистная |

К-8203 |

Ø = 120 мм; П = 950 об/мин |

Зачистка стыков |

3 |

|

12 |

Расчалка |

- |

- |

- |

2 |

|

13 |

Метр стальной |

- |

- |

- |

2 |

|

14 |

Ломик |

- |

- |

- |

2 |

|

15 |

Шарнирный хомут (центратор) |

- |

Для труб диаметром Ø = 50 - 200 мм |

- |

2 |

|

16 |

Отвес |

- |

- |

- |

2 |

|

17 |

Лейки битумщика |

- |

- |

- |

2 |

|

18 |

Мастерок |

- |

- |

- |

2 |

|

19 |

Ведро |

- |

- |

- |

2 |

|

20 |

Молоток слесарный |

- |

- |

Для сбивания |

3 |

|

21 |

Зубило |

- |

- |

шлака |

3 |

|

22 |

Ключи трубные |

|

|

|

3 |

|

23 |

Набор шаблонов и щупов |

- |

- |

- |

1 |

|

24 |

Электрододержатель вилочный |

- |

- |

- |

1 |

|

25 |

Электросварочный щиток |

|

|

|

1 |

|

26 |

Угольники |

- |

- |

- |

1 |

|

27 |

Линейка с делениями |

- |

- |

- |

1 |

|

28 |

Электросварочный агрегат |

САК-2 |

|

Для сварки труб |

1 |

|

29 |

Котел битумный |

|

|

|

1 |

|

30 |

Таль |

|

|

|

2 |

|

31 |

Рейка для разравнивания раствора |

|

|

|

3 |

|

32 |

Насос |

- |

- |

- |

1 |

|

33 |

Ручной насос |

РН-450 |

- |

- |

1 |

|

34 |

Вентили |

- |

- |

- |

8 |

|

35 |

Манометр |

- |

Q = 16 атм |

- |

2 |

|

36 |

Мерный бак |

- |

Емкостью 1 м3 |

- |

1 |

|

37 |

Рулетка металлическая |

ЗПК-30-AHT/1 ГОСТ |

Длиной 30 м |

- |

2 |

|

38 |

Уровень |

|

_ |

_ |

1 |

|

39 |

Траверса |

- |

- |

- |

2 |

|

40 |

Мягкий полотенец |

ПМ-321 |

Q = 8T |

|

|

|

41 |

Строп |

- |

- |

- |

4 |

|

42 |

Лопата штыковая |

|

|

2 |

|

|

43 |

Лопата совковая |

|

|

2 |

|

|

44 |

Каска строительная |

|

Для защиты головы |

3 |

|

|

45 |

Рукавицы |

|

Для защиты рук |

3 |

|

|

46 |

Спецодежда |

|

Для индивидуальных средств защиты |

3 |

|

|

47 |

Комплект знаков по технике безопасности |

|

Для обеспечения безопасности работ |

1 |

5.2 В таблице 9 приведены основные конструкции, полуфабрикаты и материалы, необходимые для монтажа теплопровода при диаметре труб 200 мм, длина канала - 100 м, общая длина труб - 200 м.

Таблица 8 - Основные конструкции, полуфабрикаты и материалы, необходимые для монтажа теплопровода

|

№ п/п |

Наименование |

Единица измерения |

Количество |

|

1 |

Трубы стальные цельнотянутые |

м |

204 |

|

2 |

Электроды марки Э-42 диаметром 5 мм |

кг |

12,6 |

|

3 |

Бетонные подушки под скользящие опоры |

шт. |

35 |

|

4 |

Скользящие опоры |

шт. |

35 |

|

5 |

Неподвижная опора |

шт. |

1 |

|

6 |

П-образный компенсатор |

шт. |

1 |

|

7 |

Бризол |

м |

15 |

|

8 |

Горячая битумная мастика |

кг |

18 |

|

9 |

Асбестоцемент |

м3 |

0,35 |

6. Технико-экономические показатели.

6.1 Работы по монтажу тепловых сетей в непроходном канале осуществляет звено следующего состава:

|

Монтажники |

5 разряда - 1 человек; |

|

|

|

4 разряда - 1 человек; |

|

|

|

3 разряда - 2 человека; |

|

|

Изолировщики |

4 разряда - 1 человек; |

|

|

|

3 разряда - 2 человека; |

|

|

Электросварщики |

5 разряда - 1 человек; |

|

|

|

3 разряда - 1 человек |

|

6.2 Затраты труда и машинного времени подсчитаны на монтаж теплопровода в непроходном канале общей длиной 100 м при диаметре стальных труб 200 мм.

6.3 Подсчет затрат труда и машинного времени выполнен по «Единым нормам и расценкам на строительные, монтажные и ремонтно-строительные работы» сборник Е9 «Сооружения систем теплоснабжения, водоснабжения, газоснабжения и канализации» выпуск 2 «Наружные сети и сооружения», сборник Е22 «Сварочные работы» выпуск 2 «Трубопроводы» и представлен в таблице 9. Календарный план производства работ дан в таблице 10.

Таблица 9 - Калькуляция затрат труда и машинного времени

Измеритель конечной продукции - 100 м теплопровода

|

Обоснование (ЕНиР) |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Нормы времени |

Затраты труда |

||

|

рабочих, чел.-ч. |

машиниста, чел.-ч., (работа машин, маш.-ч.) |

рабочих, чел.-ч. |

машиниста, чел.-ч., (работа машин, маш.-ч.) |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Е25-18 № 1а, б |

Перемещение труб L = T0 м на лежни краном-трубоукладчиком |

шт. |

10 |

0,21 |

0,21 (0,21) |

2,1 |

2,1 (2,1) |

|

Е9-2-1 Табл. 1 № 3 |

Сборка труб в звенья на бровке траншеи |

м |

100,0 |

0,04 |

- |

4,0 |

- |

|

Е22-2-1 Табл. 2 № 1и |

Электродуговая сварка стыков труб при сборке их в звенья (стык поворотный вертикальный) |

1 стык |

10 |

0,51 |

- |

5,1 |

- |

|

Е9-2-1 Табл. 2 № 3г |

Укладка звеньев труб в траншею с установкой скользящих и неподвижных опор |

м |

100,0 |

0,14 |

- |

14,0 |

- |

|

Е22-2-1 Табл. 2 № 6и |

Электродуговая сварка стыков при сборке звеньев труб в канале (стык неповоротный вертикальный) |

1 стык |

1 |

0,58 |

- |

0,58 |

- |

|

Е9-2-2 Табл. 2 № 1 |

Тепло- и гидроизоляция сварных стыков |

1 стык |

10 |

1,53 |

- |

15,3 |

- |

|

Е9-2-12 № 2 |

Противокоррозионная изоляция сварных стыков |

1 стык |

10 |

0,3 |

_ |

3,0 |

_ |

|

Е9-2-9 № 26 |

Испытание трубопровода |

м |

100,0 |

0,12 |

- |

12,0 |

- |

|

|

ИТОГО: |

|

|

|

|

56,08 |

2,1 (2,1) |