|

Научно-исследовательский

Госстроя СССР |

Московское

Минвуза СССР |

РЕКОМЕНДАЦИИ

ПО УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ

СВАРНЫХ СОЕДИНЕНИЙ АРМАТУРЫ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Р-8-76

НИИБ

Утверждены

директором НИИЖБ и ректором МВТУ

им. Н.Э. Баумана 18 февраля 1976 г.

Москва - 1976

Рекомендации содержат основные положения по ультразвуковому контролю (УЗК) стыковых соединений стержней железобетонных конструкций, выполненных ванной сваркой по ГОСТ 14098-68 «Соединения сварные арматуры железобетонных изделий и конструкций. Контактная и ванная сварка. Основные типы и конструктивные элементы».

Рекомендации предназначены для инженерно-технических работников служб контроля качества.

Табл. 2, рис. 7.

ПРЕДИСЛОВИЕ

Настоящие Рекомендации регламентируют правила и методы неразрушающего ультразвукового контроля качества стыковых соединений арматурных стержней железобетонных конструкций, выполненных ванной сваркой.

Ультразвуковой контроль позволяет выявить дефекты сварки в виде трещин, непроваров, пор и шлаковых включений. УЗК обладает высокой достоверностью, оперативен, высокопроизводителен, дешев, безопасен, позволяет осуществить 100 %-ный контроль. Применение этого метода контроля способствует повышению качества сварки, надежности и долговечности конструкции сборного и монолитного железобетона.

Рекомендации разработаны Московским высшим техническим училищем им. Н.Э. Баумана Минвуза СССР (д-р техн. наук В.Н. Волченко, канд. техн. наук Н.П. Алешин, инж. А.К. Вощанов) и Научно-исследовательским институтом бетона и железобетона Госстроя СССР (кандидаты техн. наук Н.М. Мулин, И.Е. Евгеньев, А.М. Фридман, инж. Г.Г. Гурова).

Все замечания и предложения по содержанию настоящих Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-ая Институтская ул., д. 6.

|

Госстроя СССР |

Ректорат МВТУ им. Баумана Минвуза СССР |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяется на ультразвуковой контроль сварных соединений стержней, выполненных ванной сваркой в инвентарных формах (типов ВО-Б, ВП-Г, ВП-В, BM-1) диаметром 20 - 40 мм из сталей классов А-II и А-III, конструктивные элементы которых соответствует ГОСТ 14098-68. Соединения, выполненные ванно-шовной сваркой, ультразвуковому контролю не подлежит.

Примечание: Контролю подлежат соединения стержней одинакового или разных диаметров с разницей не более двух номеров, например Æ 28 ¸ Æ 36.

1.2. Ультразвуковой дефектоскопией следует контролировать не менее 25 % всех сварных соединений, предусмотренных п. 1.1. Объем контроля может быть увеличен до 100 % по требованию проектной организации.

1.3 Настоящие Рекомендации не предусматривают:

а) определения характера дефекта

б) определения площади дефектов

в) определения координат расположения дефектов.

1.4 Достоверность результатов контроля в сравнении с механическими испытаниями достигает 85 %.

1.5 К ультразвуковому контролю сварных стыковых соединений стержней допускаются операторы, прошедшие специальную подготовку по программе, утвержденной МВТУ им. Баумана и НИИЖБ Госстроя СССР и имеющие соответствующее удостоверение или заменяющий его документ.

1.6 Проверка квалификации операторов по ультразвуковому контролю проводится путем сопоставления данных этого контроля и механических испытаний. Для этого ежеквартально сваривают по 5 контрольных образцов, аналогичных применяемой в натуральных конструкциях. Контрольные образцы подвергаются ультразвуковому контролю и обязательным последующим механическим испытаниям.

1.7 Ультразвуковой контроль производится в диапазоне температур, указанных в паспортных данных используемого дефектоскопа (для ДУК-66П от минус 10 °С до плюс 40 °С).

Примечание:

а) при температуре окружающей среди ниже минус 10 °С дефектоскоп должен быть снабжен местным подогревом или упаковав в теплом чехле;

б) осуществлять ультразвуковой контроль при температуре окружающей среды ниже минус 30 °С запрещается;

в) при температуре окружающей среды ниже минус 5 °С необходимо обеспечить помещение для обогрева операторов.

2. ПРИНЦИП И СРЕДСТВА КОНТРОЛЯ

2.1. Ультразвуковой контроль производится импульсным дефектоскопом ДУК-66П с питанием от внешней сети или аккумуляторных батарей. Допускается применение других дефектоскопов, имеющих калиброванный аттенюатор и обеспечивающих работу по раздельной схеме.

2.2. Для ультразвукового контроля применяют наклонные искатели, рассчитанные на частоту 2,5 МГц, угол 50°*). Контактная поверхность искателя притирается по диаметру стержня путем продольных перемещений его по стержню, обернутому наждачной бумагой. В механическом устройстве (МУВ) искатель крепится через специальное отверстие (рис. 3), обеспечивающее его самоустановку.

_____________

* При ультразвуковом контроле стыковых соединений стержней диаметрами 20 - 25 мм угол приемы искателя должен составлять 53°.

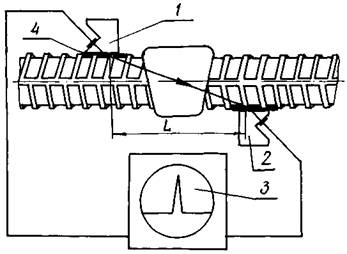

2.3. Искатели устанавливаются в механическое устройство ИУВ (рис. 1), которое позволяет:

а) осуществлять контроль в диапазоне диаметров свариваемых стержней, указанном в п. 1.1;

б) изменять расстояние между искателями (п. 3.3.б);

в) устанавливать искатели на контролируемое соединение центрировано относительно друг друга и стержней (п. 3.3.а);

г) обеспечивать постоянное, не зависимое от оператора усилие прижатия искателей к стержням.

Примечание: устройство с искателями можно перемещать вокруг стержня и вдоль его оси.

Рис. 1. Механическое устройство для установки искателей на контролируемое сварное соединение

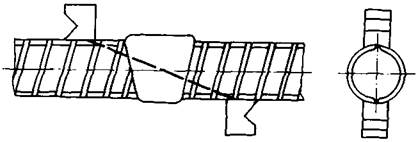

2.4. Ультразвуковой контроль проводится по теневой схеме (рис. 2). Признаком наличия в сварном соединении дефекта является уменьшение амплитуды сигнала, прошедшего через дефектное сварное соединение по сравнению с амплитудой опорного сигнала, полученного на тест-образце.

2.5. В качестве тест-образцов применятся бездефектные (эталонные) соединения арматуры, сваренные на оптимальных режимах, конструктивные элементы которых соответствуют ГОСТ 14098-68. Набор тест-образцов должен включать весь диапазон диаметров стержней, классов арматурной стали и способов ванной сварки, указанных в п. 1.1 настоящих Рекомендаций и применяемых в данной строительной организации. Длина тест-образцов 300 ± 10 мм.

Примечание. Продольные ребра арматурных стержней на тест-образцах должны совпадать друг с другом.

2.6. Для обеспечения акустического контакта между искателем и стержнем применяется солидол по ГОСТ 3466-64.

Примечание. После контроля остатки солидола с поверхности стержней подлежат тщательному удалению (удаление солидола в обязанности оператора не входит).

3. МЕТОДИКА КОНТРОЛЯ

3.1. Перед началом ультразвукового контроля оператор обязан провести внешний осмотр сварного соединения в соответствии с требованиями ГОСТ 10922-75. Сварные соединения, забракованные по внешнему виду, ультразвуковому контролю не подлежат до исправления наружных дефектов.

3.2. На поверхности стержней в зоне ультразвукового контроля не должно быть брызг металла, остатков шлака, заусенцев, отслаивающейся окалины, ржавчины и других загрязнений. При необходимости поверхность стержней в местах установки искателей рекомендуется зачищать металлической щеткой.

3.3. Подготовка механического устройства (МУВ) включает:

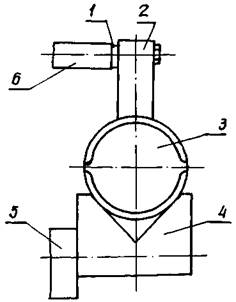

а) проверку центровки искателей относительно арматурных стержней. Центровка осуществляется с помощью подкладок (рис. 3). Несоосность искателей относительно стержня не должна превышать 0,5 мм;

б) установку требуемого расстояния L (рис. 2) между искателями, выбираемого по рис. 4 в зависимости от диаметра стержней и применяемого способа сварки.

Рис. 2. Схема ультразвукового контроля сварных стыковых соединений стержней, выполненных ванной сваркой.

1 - излучатель; 2 - приемник ультразвуковых колебаний; 3 - ультразвуковой дефектоскоп; 4 - контактная смазка

L - расстояние между точками ввода искателей

Рис. 3. Схема центровки искателя на стержне.

1 - подкладка; 2 - искатель; 3 - стержень; 4 - губка; 5 - держатель губки; 6 - держатель искателя

3.4. Перед включением прибора ДУК-66П установить ручку «частота» в положение 2,5 МГц, «переключатель рода работ» в положение I-II; ручку «период» в среднее положение; переключатель «развертка» в положение II; переключатель длительности задержки в положение «200 мкс»; переключатели «задержка вкл.» в нижнее положение. Настройка дефектоскопа должна обеспечивать максимальную чувствительность. Для этого ручку «отсечка» установить в крайнее левое положение, ручку «мощность» в крайнее левое положение, ручки «ослабление» в положение «0дб», ручку «ВРЧ» после включения прибора оставить в крайне левом положении. Подключить в разъем индуктивность № 4. Присоединить к разъемам «I-II» и «I+II» искатели. После установки приспособления с искателями на стержнях ручкой «развертка плавно» вывести полученный импульс на середину экрана и ручкой «координаты дефекта» подвести к нему передний фронт импульса глубинометра.

3.5. На стержни, в местах установки искателей, непосредственно перед контролем, нанести контактную смазку, которая должна полностью заполнять впадины периодического профиля арматуры.

3.6. Провести замер амплитуды опорного сигнала на тест-образца. Замер амплитуды производится в следующем порядке:

а) установить приспособление на тест-образце таким образом, чтобы искатели располагались на продольных ребрах профиля стержней тест-образца (рис. 5);

б) получить максимальную амплитуду опорного сигнала;

в) установить ручками «ослабление» высоту импульса на экране дефектоскопа равную 20 мм;

г) записать полученное значение амплитуды опорного сигнала в журнал (приложение 1).

3.7. Замер амплитуды опорного сигнала производится на строительной площадке непосредственно перед контролем деловых сварных стыков арматуры. Диаметр, класс и способ сварки тест-образцов (п. 2.5) и контролируемого сварного соединения должны быть идентичны. При изменении любого из перечисленных параметров, измерение опорного сигнала должно быть повторено на соответствующем тест-образце.

Рис. 4 График выбора расстояния между искателями в зависимости от диаметра стержня для способов сварки ВП-Г, BМ-I, ВО-Б (кривая 1) и ВП-В (кривая 2) по ГОСТ 14098-68

Рис. 5 Установка системы искателей (И+П) на тест-образце для получения опорного сигнала

Примечание. В ходе контроля сварных соединений одного объекта измерение опорного сигнала следует повторить в случаях, когда оператор сомневается в полученных результатах контроля.

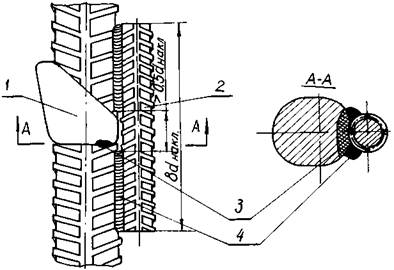

а) система искателей устанавливается так, чтобы излучатель находился вплотную к шву (см. рис. 6, положение 1);

б) система искателей перемещается в противоположную сторону так, чтобы датчик оказался вплотную к шву (рис. 6, положение 2);

в) сварное соединение посередине между искателями (см. рис. 6, положение 3).

Качество соединения оценивается согласно данным табл. 1 по минимальному значению амплитуды сигнала, полученному в одной из трех точек.

Примечание. При значении амплитуды, близкой к браковочной (п. 4.2) замер (положение 5) повторяется при повороте устройства (МУВ) до нахождения минимальной амплитуды.

3.9. Результаты замеров заносят в журнал (приложение 1).

Примечание. В целях накопления статистических данных, на стадии освоения, в журнал заносят результаты замеров в трех точках.

3.10. Определить максимальное уменьшение амплитуды сигнала на контролируемом соединении относительно амплитуды опорного сигнала на тест-образце. Для этого следует вычесть из значения амплитуды опорного сигнала Aо минимальное из трех измеренных значений амплитуды сигнале Амин, полученном на сварном соединении. Разницу значений амплитуды Ао - Амин следует записать в журнал (приложение 1).

4. ОЦЕНКА РЕЗУЛЬТАТОВ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

4.1. Стыковые соединения стержней, выполненные ванными способами сварки, и рассчитанные на статистические нагрузки, оцениваются при ультразвуковом контроле по двух бальной системе: удовлетворительно и неудовлетворительно.

Рис. 6 Схема перемещения системы искателей относительно сварного соединения.

а - при горизонтальном положении стержней; б - при вертикальном положении стержней

1, 2, 3 - положения системы искателей

4.2. Сварные соединения оцениваются неудовлетворительно, если максимальная разница Ао - Амин значений амплитуд опорного сигнала на тест-образце и сигнала на сварном соединении (см. п. 3.10) больше или равна браковочному значению и удовлетворительно, если разница амплитуд меньше браковочного значения, приведенного в табл. 1.

Примечание. Оценка качества сварных соединений стержней резного диаметра проводится по стержню меньшего диаметра.

Таблица 1

Браковочные значения разности амплитуд

|

Диаметр стержней dн, мм |

Браковочная разность амплитуд Ао - Амин при положении искателей*) |

|

|

1 - 2 |

3 |

|

|

20 - 25 |

6 |

8 |

|

28 - 32 |

7 |

10 |

|

36 - 40 |

8 |

12 |

_____________

*) См. п. 3.8 и рис. 6 настоящих Рекомендаций.

4.3. Исправление некачественных соединений производится согласно Рекомендациям приложения 2 по согласованию с проектной организацией (авторским надзором) или письменному указанию главного инженера строительной организации.

5. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

5.1. По результатам ультразвукового контроля составляется заключение о качестве стыковых соединений стержней. Заключение составляется на все проконтролированные стыки, независимо от оценки их качества (удовлетворительно или неудовлетворительно).

5.2. Результаты ультразвукового контроля заносят в рабочий журнал по установленной форме (см. приложение 1).

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. Общие правила техники безопасности для строительно-монтажных работ должны соответствовать нормам СНиП III-А.11-62 «Техника безопасности в строительстве».

6.2. При питании прибора от сети его необходимо надежно заземлить гибким медным проводом сечением не менее 2,5 мм2. (При питании прибора от аккумуляторов заземление необязательно).

6.3. Не разрешается вскрывать прибор в процессе работы.

6.4. Следует соблюдать все правила безопасности, распространяющиеся на работу с электрическими приборами.

6.5. Эксплуатация приборов допускается после предварительного ознакомления с настоящими Рекомендациями.

Приложение 1

ПРОТОКОЛ №

ультразвукового контроля качества сварных стыковых соединений стержней аркатуры,

выполняемых ванной сваркой в соответствии с ГОСТ 14098-68

Данные по контролируемому объекту:

|

Адрес __________________________________________________________________ |

|

Название объекта _________________________________________________________ |

|

Координаты контроля _____________________________________________________ |

|

Ф. И. О сварщика и личное клеймо _____________________________________________ |

|

Способ сварки |

Jсв, А |

Uo, В |

Vпжр., м/с |

dэл., мм |

Марка флюса |

Примечание |

|||

|

№ п/п |

Координаты соединения по схеме контроля |

Диаметры стержней мм, марка стали |

Амплитуда, сигналов, до |

Заключение о качестве |

|||||

|

тест-образцов |

сварных соединений |

||||||||

|

А0 |

А1 |

А2 |

А3 |

А0 - Амин |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Представители строительной организации |

Представители контролирующей организации |

Приложение 2

Исправление некачественных соединений, выполненных ванной сваркой в соответствии с ГОСТ 14098-68.

Исправление некачественных сварных соединений осуществляется посредством усиления их круглой накладкой площадью Fн > 0,4Fст (Fн - площадь накладки, Fст - площадь стержня) по схеме, приведенной на рис. 7.

При значениях А0 - Амин более величин, указанных в табл. 2, некачественное соединение следует вырезать, вставить вставку и вновь заварить в двух местах (см. СН 393-69 п. 8.13). Все исправленные таким образом соединения вновь подлежат ультразвуковому контролю.

Таблица 2

|

Диаметр стержней dн, мм |

Браковочная разность амплитуд А0 - Амин (в дБ) при положении искателей*) |

||

|

1 |

2 |

3 |

|

|

20 - 25 |

14 |

16 |

|

|

28 - 32 |

15 |

18 |

|

|

36 - 40 |

16 |

20 |

|

______________

*) См. п. 3.8 и рис. 6 настоящих Рекомендаций.

Рис. 7. Схема исправления дефектных соединений

1 - сварной шов; 2 - накладка; 3 - дефект; 4 - протяженные швы

СОДЕРЖАНИЕ

|

2. Принцип и средства контроля. 2 4. Оценка результатов ультразвукового контроля. 6 |