ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТОПЛИВА АВИАЦИОННЫЕ

Определение загрязнений в виде частиц

методом лабораторного фильтрования

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 « Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Всероссийский научно-исследовательский институт по переработке нефти» (ОАО «ВНИИ НП») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 31 «Нефтяные топлива и смазочные материалы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2010 г. № 1107-ст

4 Настоящий стандарт идентичен стандарту АСТМ Д 5452-08 «Метод определения загрязнения в виде частиц в авиационных топливах лабораторной фильтрацией» (ASTM D 5452-08 «Standard test method for particulate contamination in aviation fuels by laboratory filtration»).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов АСТМ соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 54274-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТОПЛИВА АВИАЦИОННЫЕ

Определение загрязнений в виде частиц методом лабораторного фильтрования

Aviation fuels. Determination of particulate contamination by laboratory filtration method

Дата введения - 2012-07-01

1 Область применения

1.1 Настоящий стандарт распространяется на авиационные турбинные топлива и устанавливает метод гравиметрического определения загрязнений в виде частиц фильтрованием образца.

1.1.1 Образец топлива фильтруют в вакууме через испытательную и контрольную мембраны. Разность массы мембран определяет уровень загрязнения на единицу объема топлива.

1.2 Значения, установленные в единицах СИ, считают стандартными. Значения, приведенные в скобках, даны только для информации.

1.3 Настоящий стандарт не ставит своей целью решить все вопросы безопасности, связанные с его использованием. Пользователь стандарта несет ответственность за обеспечение соответствующих мер безопасности и охраны здоровья и определяет пригодность упомянутых ограничений перед его применением. Особые требования безопасности - см. 4.2; 7.3; 7.5; 11.3 и Х1.7.2. Перед использованием настоящего стандарта следует обратиться к маркировкам по безопасности от поставщика, протоколам с данными по безопасности материалов и технической литературе.

2 Нормативные ссылки

2.1 В настоящем стандарте использованы нормативные ссылки на следующие стандарты1):

1) Уточнить ссылки на стандарты АСТМ можно на сайте АСТМ www.astm/orq или в службе поддержки клиентов АСТМ: service(g),astm.org. В информационном томе ежегодного сборника стандартов (Annual Book of ASTM Standards) следует обращаться к сводке стандартов ежегодного сборника стандартов на странице сайта.

АСТМ Д 56 Метод определения температуры вспышки в закрытом тигле Тага (ASTM D 56, Test method for flash point by Tag closed cup tester)

АСТМ Д 93 Методы определения температуры вспышки в закрытом тигле Пенски-Мартенса (ASTM D 93, Standard test methods for flash point by Pensky-Martens closed cup tester)

АСТМ Д1193 Технические условия на реактив воду (ASTM D 1193, Standard specification for reagent water)

АСТМ Д 1535 Руководство по установлению цвета системой Munsell (ASTM D 1535, Standard practice for specifying color by the Munsell system)

АСТМ Д 2244 Руководство для расчета допусков и расхождений по цвету, исходя из инструментально измеренных параметров цвета (ASTM D 2244, Standard practice for calculation of color tolerances and color differences from instrumentally measured color coordinates)

АСТМ Д 2276 Метод определения загрязнения в виде частиц в авиационных топливах при отборе проб на линии трубопровода (ASTM D 2276, Standard test method for particulate contaminant in aviation fuel by line sampling)

АСТМ Д 3828 Методы определения температуры вспышки в закрытом тигле с малой шкалой (ASTM D 3828, Standard test methods for flash point by small scale closed cup tester)

АСТМ Д 4306 Руководство по испытанию контейнеров для образцов авиационных топлив, подвергшихся воздействию следовых загрязнений (ASTM D 4306, Practice for aviation fuel sample containers for tests affected by trace contamination)

АСТМ Д 4865 Руководство по генерации и рассеянию статического электричества в системах нефтяных топлив (ASTM D 4865, Standard guide for generation and dissipation of static electricity in petroleum fuel systems)

АСТМ Д 6615 Технические условия на авиационное турбинное топливо Jet В на основе широкой фракции (ASTM D 6615, Standard specification for Jet В wide-cut aviation turbine fuel)

3 Термины и определения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 связать (bond): Соединить две части системы электрическим способом с помощью соединительного провода для устранения разности напряжения.

3.1.2 заземлить (ground): Соединить электрически с землей.

3.1.3 мембранный фильтр (membrane filter): Пористое изделие с точно контролируемым размером пор, через которые пропускают жидкость, для отделения примеси в суспензии.

3.1.3.1 Пояснение. Информация о мембранных фильтрах, отвечающих вышеуказанным требованиям, приведена в исследовательском отчете RR:D02-10121)

1) Подтверждающие данные (в том числе и список поставщиков, предоставивших данные с указанием их мембран, полевых приборов и принципа выбора полевых приборов) находятся в ASTM International Headquarters, и их можно получить, запросив Исследовательский отчет RR:D02-1012.

3.1.4 в виде частиц (particulate): Загрязнение, состоящее из мельчайших отдельных частиц или относящихся к ним частиц.

3.1.4.1 Пояснение. Твердые включения, обычно состоящие из оксидов, силикатов и солей, нерастворимых в топливе.

3.1.5 низкокипящие топлива (volatile fuels): Низкокипящие дистилляты с относительно широким диапазоном кипения.

3.1.5.1 Пояснение. Упомянутые выше топлива идентифицированы как топливо Jet В по АСТМ Д 6615 или топливо JP-4. Любое топливо или смесь топлив с температурой вспышки ниже 38 °С должны рассматриваться как низкокипящее топливо.

4 Сущность метода

4.1 Известный объем топлива фильтруют через предварительно взвешенный испытательный мембранный фильтр и определяют увеличение его массы взвешиванием после промывки и сушки. Также определяют изменение массы контрольного мембранного фильтра, расположенного непосредственно под испытательным мембранным фильтром. Контрольный мембранный фильтр используют для определения влияния топлива на его массу. Загрязнение в виде частиц определяют по разности массы испытательного и контрольного мембранных фильтров.

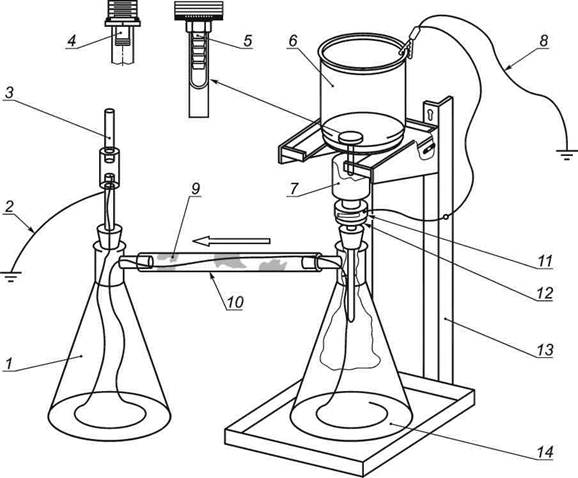

4.2 Для обеспечения безопасности при работе с топливом переносят низкокипящие топлива из контейнера с образцом в воронку, используя опорную стойку аппарата для определения общего загрязнения (рисунок 1). Топлива с температурой вспышки выше 38 °С (методы испытаний по АСТМ Д 56, АСТМ Д 93 и АСТМ Д 3828) можно переносить, наливая из контейнера с образцом непосредственно в воронку. Следует присоединять контейнер с образцом к воронке. (Предупреждение - Низкокипящие топлива, такие как JP-4 и Jet В или топливные смеси с температурой вспышки ниже 38 °С, воспламеняются от электростатических разрядов при протекании через мембранные фильтры).

4.3 В приложении Х2 приведены меры безопасности для избежания статического разряда при фильтровании топлива через мембранные фильтры.

1 -

толстостенная колба; 2 - лабораторное заземление (обычное); 3 - к

вакуумному насосу;

4 - раздаточная заглушка с резьбой; 5 - раздаточный колпачок с

резьбой; 6 - емкость для образца;

7 - фильтрующая воронка; 8 - провод заземления; 9 - уплотняющий

материал для уплотнения между

трубкой, шлангом и проводом; 10 - резиновый вакуумный шланг; 11 -

стопорное кольцо;

12 - основание фильтра; 13 - опорная стойка аппарата; 14 -

приемная колба

Рисунок 1 - Аппарат для определения общего загрязнения

5 Назначение и применение

5.1 Настоящий метод испытания обеспечивает гравиметрическое (весовое) измерение загрязнений в виде частиц, присутствующих в образце авиационных турбинных топлив. Определение проводят для сведения к минимуму этих загрязнений, чтобы избежать забивки фильтра и других проблем при эксплуатации. Для всех точек в системах распределения топлива в настоящее время не установлены допустимые уровни загрязнений в виде частиц, однако измерение общего загрязнения обычно представляет наибольший интерес.

6 Аппаратура

6.1 Аналитические весы с одной или двумя чашками с погрешностью взвешивания не более 0,07 мг.

6.2 Термостат статического типа (без воздушной циркуляции с помощью вентилятора), обеспечивающий поддержание температуры (90 ± 5) °С.

6.3 Чашки Петри диаметром приблизительно 125 мм со съемными стеклянными подставками для мембранных фильтров.

6.4 Щипцы (пинцеты) с плоскими поверхностями и неострыми концами без зубчиков.

6.5 Вакуумная система.

6.6 Обыкновенные испытательные мембранные фильтры1) диаметром 47 мм, номинальным размером пор 0,8 мкм (см. 6.7, примечание).

Примечание - Мембранные фильтры, подобранные по массе1), диаметром 47 мм, номинальным размером пор 0,8 мкм при необходимости можно использовать в качестве испытательных и контрольных мембранных фильтров. Использование мембранных фильтров, подобранных по массе, впоследствии упрощает выполнение процедур, изложенных в разделе 10.

1) Все доступные мембранные фильтры не пригодны для указанного применения. Аппаратура должна быть проверена пользователем на ее пригодность в соответствии с требованиями Исследовательского отчета RR:D02-1012, версии 1994 г.

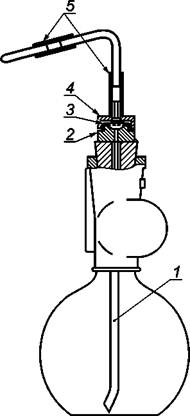

6.8 Раздаточное устройство для фильтрованной промывной жидкости. В линии подачи (рисунок 2) используют мембранные фильтры размером пор 0,45 мкм.

1 -

пластиковая трубка из материала, стойкого к растворителям;

2 - опорный экран из инертного материала; 3 - мембранный фильтр

размером пор 0,45 мкм;

4 - опорный экран из инертного материала;

5 - пластиковое соединение из материала, стойкого к реактивам

Рисунок

2 - Аппарат для фильтрования и распределения промывной жидкости

(раздаточное устройство для фильтрования растворителя)

6.9 Ионизатор воздуха для шкафчика весов - см. примечания настоящего подраздела.

Примечания

1 При использовании весов с твердой чашкой ионизатор воздуха можно не применять, при условии что при взвешивании мембранного фильтра его помещают на чашку таким образом, чтобы никакая его часть не выступала закрай чашки.

2 Ионизаторы воздуха следует заменять в течение 1 года после их изготовления.

6.10 Аппаратура для фильтрования (рисунок 1), включающая воронку, основание которой должно иметь опору для фильтра, чтобы можно было закрепить мембранный фильтр между поверхностью запайки и основанием с помощью стопорного кольца. Используют металлическую воронку верхним диаметром не менее 70 мм.

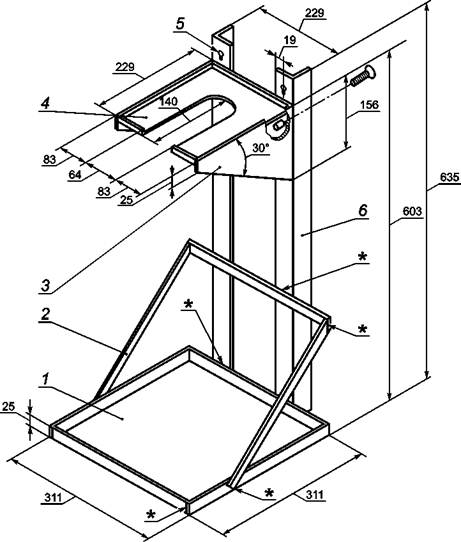

6.11 Штатив (опорная стойка) аппарата (рисунок Х3.1, приложение Х3) с регулируемой высотой полки, снабженный у основания поддоном для сбора брызг и с кромкой на полке для защиты сосуда от соскальзывания. Полка имеет прорезь. При изготовлении деталей штатива следует использовать рисунок Х3.1.

6.12 Раздаточный колпачок или пробка (используют при температуре вспышки образца ниже 38 °С) с трубкой, снабженной резьбой, длиной 32 мм и внутренним диаметром 9,5 мм, на которую надевают отрезок гибкой пластиковой трубки, стойкой к топливу, длиной от 75 до 100 мм (рисунок 1). Пробку (заглушку) применяют для контейнеров с образцами, имеющим внутреннюю резьбу 3/4 дюйма (19 мм), колпачок - для контейнеров из листового металла с резьбой 1,75 дюйма (44 мм). Раздаточные колпачки или пробки для контейнеров других размеров следует изготовлять специально. Прокладка для затвора должна быть изготовлена из материала, стойкого к топливу. Нельзя использовать материал, в составе которого присутствует бумага.

6.13 Контейнер для образца - сосуд вместимостью от 3,8 до 5,0 дм3, возможно с футеровкой эпоксидной смолой, предпочтительно тот же самый контейнер, в который отбирали образец. Контейнер должен соответствовать АСТМ Д 4306. В случае отбора образца в контейнер меньшего объема, чем указано выше, следует выбирать контейнер, который не улавливает частицы загрязнений при переносе образца.

6.14 Стеклянная или металлическая приемная колба. Предпочтительна градуированная стеклянная колба, чтобы можно было наблюдать объем, остающийся для топлива. Фильтрующую аппаратуру устанавливают наверху колбы. Колба должна быть снабжена боковым ответвлением для присоединения к вакуумной системе и должна быть большой вместимости, чтобы вмещать образец и промывные жидкости.

6.15 Толстостенная стеклянная колба с боковым ответвлением, соединенным с приемной колбой резиновым шлангом, стойким к топливу или растворителю, подсоединенная к вакуумной системе.

6.16 Провод заземления диаметром 0,912 - 2,59 мм, без изоляции, витой гибкий, из нержавеющей стали или меди, размещаемый в колбах и заземленный, как указано на рисунке 1. При применении металлических колб вместо стеклянных их необходимо заземлить.

6.17 Пластиковая пленка, полиэтиленовая или любая другая прозрачная пленка, стойкая к промывным жидкостям.

6.18 Универсальный измерительный прибор/VOM (вольт-омметр), позволяющий проверить непрерывность электрической цепи путем измерения электрического сопротивления между двумя точками, которое должно быть не более 10 Ом.

7 Реактивы

7.1 Чистота реактивов

Во всех испытаниях следует использовать реактивы марки х.ч. Если нет иных указаний, это означает, что все реактивы должны отвечать требованиям спецификаций Комитета по аналитическим реактивам Американского химического общества, где эти спецификации могут быть получены1). Могут быть использованы реактивы других марок при условии предварительной проверки, позволяющей убедиться в том, что они обладают достаточно высокой степенью чистоты и могут быть применены без снижения точности результатов определения.

1) Reagent chemicals, American chemical society specifications, American chemical society, Washington, DC. 3a предложениями по испытанию реактивов, не перечисленных Американским химическим обществом, следует обращаться к Analar Standards for Laboratory Chemicals, BDH Ltd., Pool, Dorset, U.K и к United States Pharmacopeia and National Formulary, U.S.Pharmacopeial Convention, Inc. (USPC), Rockville, MD.

7.2 Чистота воды

При отсутствии других указаний имеется в виду вода качества реактив, обозначаемая как тип III по АСТМ Д 1193.

7.3 Изопропиловый спирт. (Предупреждение - Воспламеняется).

7.4 Водорастворимое жидкое моющее средство.

7.5 Промывная жидкость - уайт-спирит (известный также как петролейный эфир или уайт-спирит IP 40/60) с температурой кипения от 35 °С до 60 °С.

Предупреждение - Вреден при вдыхании. Пары легко воспламеняются от электростатических разрядов, вызывая пожар (см. приложение Х2).

7.6 Профильтрованные промывные жидкости - это жидкости, пропущенные через мембранный фильтр номинальным размером пор 0,45 мкм. Профильтрованные промывные жидкости следует получать с использованием раздаточного устройства, представленного на рисунке 2.

8 Отбор проб

8.1 Все контейнеры, их затворы, линии для отбора проб и прочее оборудование, используемое для отбора проб для анализа, должны быть тщательно очищены, как описано в разделе 9.

8.2 Чтобы получить представительную пробу из топливного потока и избежать загрязнения пробы извне, топливо необходимо слить из промывочной линии полевого комплекта приборов для отбора проб (метод АСТМ Д 2276). Следует убедиться, что линия промыта топливом, предназначенным для отбора проб, и является чистой снаружи.

8.3 Независимо от наличия комплекта приборов для отбора проб, должны быть приняты соответствующие меры предосторожности, чтобы избежать загрязнения пробы при использовании соответствующей точки отбора проб в соответствии с методом испытания АСТМ Д 2276. Если не применяют соединение для отбора пробы с быстрым разъединением, следует выбрать кран из нержавеющей стали типа шарового или конического, т. к. их внутренняя конструкция позволяет избежать возможности улавливания или генерирования твердого загрязнения. Пробы, отобранные для общего лабораторного или химического анализа, не всегда пригодны для настоящего метода испытания, поскольку отбор проб мог быть проведен недостаточно тщательно и соответственно могло произойти загрязнение частицами.

8.4 По возможности, объем пробы должен быть от 3,8 до 5 дм3 (1 галлон). Пробу желательно отбирать в тот же контейнер, который будет использован при испытании, чтобы избежать загрязнения пробы при переносе из одного контейнера в другой. Результаты, полученные при отборе проб других объемов, могут иметь иные характеристики прецизионности.

8.5 Объем пробы необходимо указывать вместе с результатами испытания. Если перед проведением испытания пробу переносили из одного контейнера в другой, это также должно быть отмечено вместе с результатами испытания.

9 Подготовка аппаратуры и контейнеров для образцов

9.1 Очищают все части аппарата для фильтрования, контейнеры для образцов и их затворы, чашки Петри, как указано в 9.1.2 - 9.1.6.

9.1.1 Удаляют все марки, бирки, этикетки и т. д.

9.1.2 Промывают всю аппаратуру теплой водопроводной водой с моющим средством.

9.1.3 Тщательно ополаскивают теплой водопроводной водой.

9.1.4 Тщательно ополаскивают водой качества реактив. Во время этой процедуры и последующей промывки колпачки контейнеров следует брать только с внешней стороны чистыми лабораторными щипцами для тиглей.

9.1.5 Тщательно ополаскивают профильтрованным изопропиловым спиртом.

9.1.6 Тщательно ополаскивают профильтрованной промывной жидкостью.

9.1.7 Специальные процедуры очистки аппаратуры в пыльных помещениях описаны в приложении Х4.

10 Подготовка испытательных и контрольных мембранных фильтров

10.1 Используют два мембранных фильтра (испытательный и контрольный) диаметром 47 мм каждый, номинальным размером пор 0,8 мкм. Можно использовать мембранные фильтры, подобранные по массе (6.7, примечание). При использовании мембранных фильтров, подобранных по массе, нет необходимости выполнять процедуры, изложенные в настоящем разделе, поскольку они ранее были выполнены поставщиком мембранных фильтров. Два таких мембранных фильтра, используемых для каждого отдельного испытания, следует идентифицировать, маркируя чашки Петри, используемые в качестве емкостей для хранения. Химическую посуду, применяемую для подготовки мембранных фильтров, необходимо очистить по 9.1.

10.1.1 Пинцетом помещают испытательный и контрольный мембранные фильтры рядом в чистую чашку Петри. Для облегчения работы с мембранными фильтрами их кладут на чистые стеклянные стержни (палочки) в чашке Петри.

10.1.3 Вынимают чашку Петри из термостата и помещают ее рядом с весами. Крышка чашки Петри должна быть приоткрытой, но защищать мембранные фильтры от загрязнения из атмосферы. Выдерживают фильтры 30 мин при комнатной температуре для установления равновесия с температурой и влажностью окружающего воздуха.

10.1.5 Повторяют процедуру по 10.1.4 для испытательного мембранного фильтра. Записывают массы мембранных фильтров.

11 Проведение испытания

11.1 Подготовка фильтровальной воронки и сборка основания фильтра

Чистым пинцетом помещают взвешенный контрольный мембранный фильтр в центр воронки на опору для мембранного фильтра (рисунок 1). Помещают взвешенный испытательный мембранный фильтр поверх контрольного мембранного фильтра. Устанавливают воронку. При использовании мембранных фильтров, подобранных по массе, любой из них может быть сверху. После установки мембранного фильтра выполняют испытания на электропроводность между воронкой и держателем фильтра, используя универсальный измерительный прибор. Показания прибора не должны превышать 10 Ом.

11.2 Подготовка контейнера для фильтрации образца

Примечание - Если это затвор, его хранят в чистой чашке Петри для промывания по 11.2.5 или 11.4.9. Если это колпачок, его нельзя промывать по 11.4.9, потому что его внутренняя резьба может быть загрязнена.

11.2.2 Если образец топлива имеет температуру вспышки выше 38 °С, он может быть налит в фильтровальную воронку, а не перемещен в нее с использованием опорной стойки. Соединяют приемную колбу с толстостенной колбой трубкой и присоединяют лабораторное заземление, как показано на рисунке 1. Помещают собранную ранее фильтровальную воронку основанием на приемную колбу. Процедура фильтрации приводит к возникновению электростатических зарядов, поэтому фильтрующее устройство должно быть заземлено для безопасности (приложение Х2).

11.2.3 Начинают наливать образец в фильтровальную колонку и включают вакуумную систему. Вращают контейнер с образцом, чтобы перенести частицы в воронку.

11.2.4 После того как топливо полностью профильтровано, отсоединяют вакуум и записывают объем профильтрованного образца.

11.2.5 Если образец был перемещен из другого контейнера, ополаскивают его четыре раза по 50 см3 профильтрованной промывной жидкостью, которую переносят непосредственно в фильтровальную воронку. Ополаскивают внешнюю резьбу пробки контейнера с образцом 30 см3 профильтрованной промывной жидкости непосредственно над фильтровальной воронкой, затем переходят к 11.4.10.

11.3 Если установлено, что необходимо использовать опорную стойку, то готовят прибор.

Примечание - Все приборы должны быть установлены под вытяжкой для сведения к минимуму воздействия паров на оператора.

11.3.1 Соединяют приемную колбу трубкой с толстостенной колбой и присоединяют лабораторное заземление, как показано на рисунке 1. Помещают собранную ранее фильтровальную воронку основанием на приемную колбу. Кронштейн должен быть расположен приблизительно на 25 - 50 мм выше верхнего края воронки. Процедура фильтрации приводит к возникновению электростатических зарядов, поэтому фильтрующее устройство должно быть заземлено для безопасности (приложение Х2).

11.3.2 Собранный аппарат следует заземлить, как показано на рисунке 1, присоединяя провод к лабораторному заземлению от стопорного кольца аппарата для фильтрования к опорной стойке и контейнеру для образца.

11.3.3 Крепко завинчивают раздаточный колпачок или пробку (6.12) на контейнер с образцом. На резьбу аккуратно надевают кусок пластиковой трубки по 6.12. Если раздаточный колпачок или пробка (заглушка) не подойдут к исходному контейнеру для образца, непродолжительное время встряхивают исходный контейнер и быстро переносят образец в другой контейнер, к которому подходят раздаточный колпачок или пробка. Контейнер следует предварительно ополоснуть, как указано в разделе 9. Затягивают раздаточный колпачок или пробку (заглушку) на этом контейнере. Сохраняют в чистом месте теперь уже пустой исходный контейнер до ополаскивания по 11.4.8.

11.4 Переносят топливо из контейнера в фильтровальную воронку.

11.4.1 Длина трубки на раздаточном колпачке или пробке должна быть достаточной для того, чтобы, когда контейнер с образцом находится на выступе, трубка проникала в фильтровальную воронку приблизительно на половину расстояния до перехода в конус.

Примечание - Причина этого заключается в том, что оператор, выполняющий фильтрацию должен встряхивать контейнер с образцом каждую минуту. Короткая трубка может случайно выскочить из воронки. Если выходная сторона трубки погружена в топливо не менее чем на 5 мм, топливо перестанет поступать в фильтровальную воронку для предотвращения переполнения.

11.4.2 Складывают любую существующую ручку контейнера и перегибают вдвое или зажимают пластиковую трубку, установленную на раздаточном колпачке или пробке. Крепко держат руками контейнер, аккуратно встряхивают и взбалтывают его содержимое, осторожно сбрасывают пар из контейнера через пластиковую трубку в сторону от лица. Снова быстро перегибают вдвое или зажимают трубку и устанавливают контейнер на место.

11.4.4 Во время заполнения воронки подсоединяют зажим заземления и провод к контейнеру и заземляют последовательно со всеми другими заземлениями.

Примечание - Чтобы легче было зажать трубку, можно использовать небольшую скобу, зажим Мора или просто зажать ее кончиком пальца.

11.4.5 Когда топливо перестает стекать в воронку, включают источник вакуума и дают топливу профильтроваться, стоя подальше. Взбалтывают содержимое контейнера каждую минуту во время фильтрования, крепко сжимая контейнер с обеих сторон и поднимая сосуд приблизительно на 10 мм от основания выступа. Встряхивают контейнер в течение приблизительно 5 с.

11.4.6 Вращают контейнер, чтобы все оставшееся топливо стекло в воронку.

11.4.7 После того как топливо полностью профильтровано, отсоединяют вакуум и записывают объем профильтрованного образца.

11.4.8 Если образец был перемещен в другой контейнер, ополаскивают исходный контейнер четыре раза по 50 см3 профильтрованной промывной жидкостью, помещая ее непосредственно в фильтровальную воронку, при необходимости используя отдельную воронку, предварительно очищенную, как указано в разделе 9. Ополаскивают испытательный контейнер четыре раза по 50 см3 профильтрованной промывной жидкостью. Если была использована отдельная воронка, то ее промывают 30 см3 профильтрованной промывной жидкости в фильтровальную воронку.

Примечание - Если оригинальные контейнеры или испытательные контейнеры такого типа, что они удерживают некоторое количество топлива, записывают объем промывной жидкости, использованный для полного перемещения частиц, и объем топлива, который может быть вычислен, исходя из общего объема жидкости в приемной колбе после испытания и всех операций споласкивания и промывания (Х2.7.6.1).

11.4.9 Согласно примечанию (11.2.1) пробка исходного контейнера должна быть ополоснута 30 см3 профильтрованной промывной жидкости непосредственно в фильтровальную воронку на мембранный фильтр. Не ополаскивают колпачок ни внутри, ни снаружи, а также не ополаскивают внешнюю поверхность пробки.

11.5 Чистым пинцетом аккуратно удаляют испытательный и контрольный мембранные фильтры с основания фильтра и помещают их на стеклянные стержни в чистую закрытую чашку Петри. Осторожно сушат и вновь взвешивают мембранные фильтры, как указано в 10.1.2 - 10.1.5, чтобы не нарушить загрязнение на поверхности испытательного мембранного фильтра.

12 Расчет и протокол испытания

12.1 Вычитают исходную массу испытательного мембранного фильтра W1 из конечной массы W2.

12.2 Вычитают первоначальную массу контрольного мембранного фильтра W3 из конечной массы W4.

12.3 Рассчитывают общее загрязнение, мг/дм3, по формуле

|

|

(1) |

Примечание - Если для испытания (см. 6.7, примечание) были использованы мембраны, подобранные по массе, тогда W1 = W3 скорректированная масса загрязнения в 12.3 становится равной W2 - W4.

12.4 Записывают загрязнение в виде частиц с точностью до 0,01 мг/дм3 и объем образца, использованный в испытании.

13 Прецизионность и отклонение (смещение)

13.1 Прецизионность настоящего метода испытания определена по результатам межлабораторных испытаний1).

1) Подтверждающие данные находятся в файлах ASTM International Headquarters, и их можно получить, запросив Исследовательский отчет RR:D02-1384.

13.1.1 Повторяемость (сходимость)

Расхождение между двумя последовательными результатами испытаний, полученными одним и тем же оператором на одной и той же аппаратуре при постоянных рабочих условиях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном выполнении метода испытания, может превышать следующее значение только в одном случае из двадцати:

|

Диапазон |

Повторяемость |

|

0 - 0,6 мг/дм3 |

0,415х0,5, |

где х - среднеарифметическое значение двух результатов испытания.

13.1.2 Воспроизводимость

Расхождение между двумя единичными и независимыми результатами испытания, полученными разными операторами, работающими в разных лабораториях, на идентичном испытуемом материале в течение длительного времени при нормальном и правильном использовании метода, может превышать следующее значение только в одном случае из двадцати:

|

Диапазон |

Воспроизводимость |

|

0 - 0,6 мг/дм3 |

0,725х0,5, |

где х - среднеарифметическое значение двух результатов испытания.

13.1.3 В таблице 1 приведены значения повторяемости и воспроизводимости для разных значений х.

Таблица 1 - Статистическая информация по загрязнению в виде частиц

|

0,10 |

0,20 |

0,30 |

0,40 |

0,50 |

0,60 |

|

|

Повторяемость |

0,13 |

0,18 |

0,22 |

0,26 |

0,29 |

0,32 |

|

Воспроизводимость |

0,23 |

0,32 |

0,40 |

0,45 |

0,52 |

0,56 |

13.2 Отклонение

Процедура определения загрязнений в виде частиц в авиационных турбинных топливах лабораторным фильтрованием не имеет отклонения, т. к. этот показатель можно определить только в конкретном методе испытания.

Приложения

(справочные)

Х1 Оценка цвета мембранного фильтра после лабораторного

фильтрования

авиационных топлив

Х1.1 Область применения

Х1.1.1 Настоящее приложение характеризует процедуру оценки цвета мембранного фильтра после фильтрования образца авиационного топлива, доставленного в лабораторию. Оценку цвета мембранного фильтра можно использовать для качественной оценки уровня загрязнения в топливе или изменений других визуальных характеристик.

Х1.1.1.1 Не существует никакой количественной взаимосвязи между гравиметрическими результатами испытания, полученными по методу настоящего стандарта, и оценками цвета мембраны, полученными по настоящему приложению.

Х1.1.1.2 Настоящее приложение не заменяет гравиметрический метод определения загрязнений в виде частиц.

Х1.2 Сущность метода

Х1.2.1 Известный объем топлива пропускают через мембранный фильтр размером пор 0,8 мкм. Цвет мембраны фильтра сравнивают с цветовым стандартом АСТМ и определяют букву и номер оценки (рейтинга).

Х1.3 Значение и использование

Х1.3.1 Оценка цвета мембранного фильтра обеспечивает простой способ обнаружения изменений в топливе. Изменения цвета мембраны могут свидетельствовать об изменении уровня загрязнения топлива, их типа, системы перекачки топлива или условий процесса переработки. Цвет мембраны можно оценивать в сухом и сыром состояниях. Преимущество оценки в сухом состоянии состоит в том, что мембрана не изменяет цвет (окраску). Расхождение в цвете между сухой и сырой мембраной может достигать пяти номеров, поэтому не следует проводить сравнение, основанное на смешанных оценках, полученных по мембране в сухом и сыром состояниях. Только рейтинги цвета в сухом состоянии следует записывать при использовании рейтинга цвета в качестве информации.

Х1.3.2 Объем образца необходимо указывать наряду с рейтингом цвета (окраски), поскольку образцы меньшего объема имеют более низкую чувствительность и полученный цвет (окраска) не обязательно пропорционален объему образца.

Примечание - Рейтинги цвета сырой мембраны или образца объемом меньше рекомендуемого, или и то, и другое, возможно важны опытному наблюдателю, знакомому с местными условиями. При выполнении гравиметрического испытания одновременно с испытанием определения рейтинга цвета необходимо признать, что рекомендуемый объем испытуемого образца от 3,8 до 5 дм для гравиметрического испытания существенно меньше объема испытуемого образца, равного 10 дм , для определения рейтинга цвета в полевых условиях по методу АСТМ Д 2276. Исследовательский отчет RR:D02-14371) показывает, что объем, израсходованный за определенный срок, влияет на окраску (цвет) мембраны. Следовательно, рейтинг цвета, основанный на разных объемах образца, следует сравнивать только с результатами других испытаний, полученными при использовании такого же объема топлива. Образец объемом 10 дм повышает чувствительность и при использовании рейтингов цвета сухой мембраны дает возможность обнаружения неуловимых изменений, которые могут предшествовать основной проблеме.

1) Подтверждающие данные находятся в файле ASTM International Headquarters, и их можно получить, запросив Исследовательский отчет RR:D02-1437.

Х1.4 Аппаратура

Х1.4.1 Аппаратура, требуемая для фильтрования авиационного топлива через мембрану, приведена при изложении метода испытания настоящего стандарта. Если необходимо определить только цвет мембраны без гравиметрического определения, то требуется только одна белая обыкновенная, невзвешенная мембрана размером пор 0,8 мкм.

Х1.5 Стандарты цвета2)

Х1.5.1 Стандарты цвета по АСТМ состоят из трех шкал, поэтапно классифицированных с целью взятия в вилку оттенков цвета, обычно встречающихся на фильтровальных мембранах для реактивного топлива. Есть две цветовые пластинки и одна серая пластинка, каждая из которых разделена на 11 ступеней с присвоением номера рейтинга от 0 до 10. В таблице Х1.1 приведены обозначения системы Munsell. Систему Munsell исторически используют для подготовки этих стандартов цвета, и они являются арбитражными результатами. Поскольку многие вспомогательные средства оценки цвета предназначены для применения системы CIELAB, таблица Х1.1 включает эти обозначения. Стандарты цвета должны удовлетворять требованиям Исследовательского отчета RR:D02-11452).

2) Подтверждающие данные (в том числе одобренный «Буклет со спецификацией на рейтинги цвета», включая стандарты цвета по ASTM), находятся в файле ASTM International Headquarters, и их можно получить, запросив Исследовательский отчет RR:D02-1145. Буклеты, соответствующие данной спецификации, также имеются в Gammon Technical Products, Inc., Highway 34, Manasquan, NJ 08736.

Таблица Х1.1 - Стандарты цвета АСТМ (обозначения Muncell и CIELAB)

|

Номер рейтинга |

Muncell |

CIELAB |

||

|

L* |

a* |

b* |

||

|

0 |

N9.6 |

98,99 |

0,00 |

-0,01 |

|

1 |

25 YR 9.3/0.5 |

94,03 |

1,41 |

2,01 |

|

2 |

25 YR 9/1 |

91,08 |

2,69 |

3,79 |

|

3 |

25 YR 8.5/2 |

86,21 |

5,27 |

7,43 |

|

4 |

25 YR 8/3 |

81,35 |

8,90 |

12,37 |

|

5 |

25 YR 7/4 |

71,60 |

12,41 |

16,88 |

|

6 |

25 YR 6/3.4 |

61,70 |

11,07 |

14,37 |

|

7 |

25 YR 5/2.8 |

51,57 |

9,60 |

11,66 |

|

8 |

25 YR 4/2.2 |

41,22 |

8,50 |

9,60 |

|

9 |

25 YR 3/1.5 |

30,77 |

6,85 |

6,84 |

|

10 |

25 YR 2.5/1 |

25,61 |

4,48 |

3,83 |

|

Шкала G |

||||

|

Номер рейтинга |

Muncell |

CIELAB |

||

|

L* |

a* |

b* |

||

|

0 |

N9.6/ |

98,99 |

0,00 |

-0,01 |

|

1 |

N9.3/ |

94,03 |

0,00 |

-0,01 |

|

2 |

N9/ |

91,08 |

0,00 |

-0,01 |

|

3 |

N8.5/ |

86,21 |

0,00 |

-0,01 |

|

4 |

N8/ |

81,35 |

0,00 |

-0,01 |

|

5 |

N7/ |

71,60 |

0,00 |

-0,01 |

|

6 |

N6/ |

61,70 |

0,00 |

-0,01 |

|

7 |

N5/ |

51,57 |

0,00 |

0,00 |

|

8 |

N4/ |

41,22 |

0,00 |

0,00 |

|

9 |

N3/ |

30,77 |

0,00 |

0,00 |

|

10 |

N2.5/ |

25,61 |

0,00 |

0,00 |

|

Шкала В |

||||

|

Номер рейтинга |

Muncell |

CIELAB |

||

|

L* |

a* |

b* |

||

|

0 |

N9.6/ |

96,99 |

0,00 |

-0,01 |

|

1 |

5 Y 9.3/0.5 |

94,03 |

-0,69 |

4,21 |

|

2 |

3.4 Y 9/1 |

91,08 |

-0,70 |

8,05 |

|

3 |

1.7 Y 8.5/2 |

86,21 |

0,13 |

14,89 |

|

4 |

10 YR8/3 |

81,35 |

2,78 |

19,60 |

|

5 |

10 YR8/3 |

71,60 |

4,50 |

25,82 |

|

6 |

10 YR 6/3.4 |

61,70 |

4,28 |

21,57 |

|

7 |

10 YR 5/2.8 |

51,57 |

4,09 |

17,64 |

|

8 |

10 YR 4/2.2 |

41,22 |

3,60 |

14,46 |

|

9 |

10 YR3/1.6 |

30,77 |

2,88 |

9,68 |

|

10 |

10 YR 2.5/1 |

25,61 |

1,96 |

5,76 |

Примечание - Методы испытания по АСТМ Д 2244 и АСТМ Д 1535 характеризуют этот метод обозначения цвета.

Х1.5.1.1 Диаграммы, которые находятся в пользовании, следует периодически проверять по эталонному набору цветовых стандартов, чтобы исключить вероятность того, что солнечный свет или загрязнение вследствие работы с ними могли значительно изменить цвета. Эталонный набор является набором цветовых стандартов, полученных новыми, хранящихся в сухих условиях в темноте и используемых только с целью проверки стандартов для ежедневного применения.

Х1.5.2 Производственные справочники по рейтингам цвета следует считать приемлемыми для продолжительного использования до тех пор, пока любой цветовой участок в диапазоне от 0 до 5 в шкалах А, Вили вне изменится по цвету настолько сильно, что номер его рейтинга станет сравним по величине с номером следующего более светлого или более темного цвета. Если он станет таким темным, как значение, обозначенное В2, равное 9, то партия производственных справочников по рейтингам недействительна, потому что образец, который является темным как В2, может быть определен рейтингом В1.

Х1.5.2.1 Если цвет измеряют, используя прибор со снятием данных системы CIELAB, данные системы CIELAB L* сравнивают со значениями системы Munsell, представленными в таблице Х1.1. Таким образом, в приведенном выше примере В1 имеет L*, равную 98,99, и В2 имеет L*, равную 94,03. Если цвет, обозначенный В1, оценивают до L* не более 94,03, то партия справочников должна быть признана недействительной.

Х1.5.2.2 Полная серия цветовых стандартов в таблице Х1.1 и представленная визуально тремя цветовыми шкалами представляет набор проб цветовой зоны всех образцов, который может наблюдаться в методе настоящего стандарта, как установлено первоначальным исследованием. Таким образом, когда цвета (окраски) мембраны становятся темнее, они также становятся более насыщенными из-за увеличенного отложения загрязнения на мембранах фильтра. Ход изменения цвета из-за старения цветовых шкал обязательно является другим.

Х1.5.2.3 Поставщик справочников по рейтингу цвета несет ответственность за уведомление АСТМ, когда произведенная партия (любая) достигла статуса, не имеющего законной силы, на основании вышеуказанных параметров. Справочники по определению рейтингов цвета, датированные до 1981 г., превышают эти пределы и не имеют законной силы.

Х1.6 Проведение фильтрования

Х1.6.1 Процедура, необходимая для фильтрования авиационного топлива через мембрану, описана в настоящем методе испытания. Оценка цвета может быть проведена по той же самой мембране, которая использовалась для определения массы весовым способом. В тех случаях, когда не требуется гравиметрическая масса, определенная весовым способом, можно исключить процедуры, относящиеся к определению расхождения в массе мембраны.

Х1.7 Процедура оценки цвета

Х1.7.1 Для оценки цвета сухой мембраны поступают следующим образом: пинцетом помещают мембрану в чистую чашку Петри. Для облегчения работы мембранные фильтры должны располагаться на чистых стеклянных опорных стержнях в чашке Петри. Чашку Петри со слегка приоткрытой крышкой помещают на 30 мин в термостат при температуре (90 ± 5) °С.

Предупреждение - Следует проявить предусмотрительность и поместить сохнущую мембрану вдали от источников воспламенения испаряющегося топлива.

Х1.7.3 Оценку сырой мембраны осуществляют следующим образом: пинцетом помещают мембрану в чистую чашку Петри. Для облегчения работы с мембранными фильтрами их следует располагать на чистые стеклянные опорные стержни в чашке Петри. Сразу сравнивают цвет мембраны с цветовыми стандартами.

Х1.7.4 На участке, защищенном от прямого солнечного света, сравнивают поверхность мембраны с цветовыми стандартами АСТМ. Выбирают цветовую или серую полоску, которая наиболее близко соответствует образцу.

Х1.7.5 Процедуру сравнения следует проводить аккуратно, чтобы угол обозрения был почти перпендикулярным, а тени не отбрасывались неровно на сравниваемые поверхности.

Х1.8 Протокол испытания

Х1.8.1 Записывают ближайший номер по соответствию букве на шкале и номеру рейтинга. Если образец находится отчетливо между двумя номерами рейтинга, записывают нижний номер.

Х1.8.2 Если цвет мембраны не соответствует ни одной из стандартных цветовых шкал, устанавливают густоту цвета до ближайшего номера класса оценки и записывают цвет.

Х1.8.3 Записывают использованный объем образца.

Х1.8.4 Указывают, какая мембрана оценивалась: сухая или сырая.

Х2 Меры безопасности для избежания статического разряда

Х2.1 В АСТМ Д 4865 отмечено, что микрофильтры являются активными генераторами электростатического заряда. Это особенно относится к мембранным фильтрам, применяемым в методе настоящего стандарта.

Х2.1.1 Поток топлива через мембрану при проведении испытания является причиной зарядов, которые разделяются в присутствии ионных загрязнений или присадок в топливе. Заряды одной полярности переносятся движением топлива, в то время как противоположные заряды аккумулируются в пределах мембраны и ее держателя. Эти поверхностные заряды уходят через заземление.

Х2.2 Скорость нейтрализации зарядов зависит от электропроводности топлива. Время ослабления (затухания) может составлять от 10 до 100 с для топлива с низкой электропроводностью. В результате высокой скорости фильтрования через мембрану время для нейтрализации заряда очень мало. В связи с этим даже топлива с высокой электропроводностью могут образовывать заряды, накапливающиеся в держателе мембраны и приемнике, и вызывать значительные разности потенциалов между топливом и оборудованием. Использование стеклянной приемной кол бы и размещение провода заземления в приемнике сводит к минимуму накопление потенциала в топливе.

Х2.3 Несмотря на то, что заземление аппаратуры не предотвратит разделение зарядов или аккумулирование зарядов в топливе, необходимо соединить все части фильтрующего аппарата проводом заземления. Важно, чтобы во время фильтрования не было ни одного несвязанного компонента из металла, поскольку они концентрируют заряд и накапливают потенциал, достаточный, чтобы вызвать статический разряд в пределах аппарата.

Х2.4 Для того чтобы убедиться, что соединение всех частей аппарата для фильтрования завершено, требуется провести проверку на электропроводность универсальным измерительным прибором. Между любыми двумя точками аппарата сопротивление должно быть не более 10 Ом.

Х2.5 Встряхивание топлива при отборе проб (в пробоотборнике) или в склянке и наливание топлива в воронку также является источником возникновения зарядов. Заряд, разделенный на поверхности пробоотборника или склянки, будет уходить в землю, если оператор, встряхивающий пробоотборник, будет изолирован резиновыми сапогами. Операторам следует носить заземленный ремень на запястье для гарантии заземления.

Х2.6 Подача топлива в воронку через раздаточный колпачок или пробку вместо выливания из пробоотборника исключает возможность расплескивания и дает время для ослабления (затухания) зарядов от встряхивания.

Х2.7 Другими целесообразными мерами сведения к минимуму возможности возникновения статического искрового разряда во время лабораторного фильтрования являются следующие:

Х2.7.1 Операторам следует носить антистатические лабораторные костюмы.

Х2.7.2 Желателен антистатический коврик на полу.

Х2.7.3 Генератор ионизированного воздуха вокруг аппарата помогает рассеиванию зарядов.

Х2.7.4 Следует носить защитную одежду, например фартуки, и пользоваться защитными масками при выполнении испытаний или наблюдении.

Х2.7.5 Если отмечается статический разряд или слышен звук, как будто вылетает пробка из шампанского, или треск, испытание следует немедленно прекратить. Перед возобновлением испытания следует определить причину и вновь проверить заземление проводов для гарантии целостности проводимости.

Х2.7.6 Опыт применения в течение более 15 лет провода заземления, свернутого спиралью (кольцом) внутри стеклянной приемной колбы (рисунок 2), показал, что этот способ никогда не приводил к взрыву. Однако некоторые операторы предпочитают использовать неградуированную металлическую приемную колбу. В этом случае оператор должен соблюдать следующие меры предосторожности:

Х2.7.6.1 Объем отфильтрованной промывной жидкости, использованной в 11.4.8 - 11.4.10, должен определяться так, чтобы его можно было вычесть из общего объема в приемной колбе после завершения испытания и всех операций промывки и ополаскивания.

Х2.7.6.2 Перед началом испытания приемная колба должна быть реально пустой.

Х3 Рекомендуемая схема опорной стойки аппарата

Х3.1 На рисунке Х3.1 показана рекомендуемая опорная стойка аппарата.

1 - поддон

из алюминия марки 14G; 2 - растяжка 6 ´ 25 мм

из алюминия;

3 - кронштейн из алюминия марки 14G; 4 -

алюминиевая пластинка толщиной 3,2 мм;

5 - отверстие для замочной скважины (обычно в трех местах); 6 -

алюминиевый уголок 6 ´ 38 ´ 38 мм

Примечания

1 «*» обозначает участок шва, полученный спирально-дуговой сваркой (heli-arc).

2 Все размеры даны в миллиметрах.

Рисунок Х3.1 - Опорная стойка аппарата

Х4 Специальные процедуры очистки в пыльных помещениях

Х4.1 Может возникнуть необходимость проведения настоящего испытания в очень удаленных местах в ангарах и зданиях, которые обычно не используют для лабораторных работ. Количество загрязнения, определяемое настоящим методом, может быть очень мало, так что необходимо предотвратить попадание инородных веществ из других источников (включая воздушную пыль).

Х4.2 Если атмосфера лабораторного пространства достаточно пыльная или не может рассматриваться как «лабораторно чистая», используют полиэтиленовую пленку или любую другую пленку, не подвергающуюся воздействию промывных жидкостей, для укрывания чистых компонентов и оборудования.

Х4.3 Все, что рекомендуется укрывать пленкой, указано в разделе 9; 10.1; 11.2 и 11.4.3.

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение ссылочного |

Степень |

Обозначение и наименование соответствующего |

|

АСТМ Д 56 |

IDT |

ГОСТ Р 53717-2009 «Нефтепродукты. Определение температуры вспышки в закрытом тигле Тага» |

|

АСТМ Д 93 |

IDT |

ГОСТ Р 54279-2010 «Нефтепродукты. Методы определения температуры вспышки в аппарате Пенски-Мартенса в закрытом тигле» |

|

АСТМ Д 1193 |

- |

* |

|

АСТМ Д 1535 |

- |

* |

|

АСТМ Д 2244 |

- |

* |

|

АСТМ Д 2276 |

- |

* |

|

АСТМ Д 3828 |

- |

* |

|

АСТМ Д 4306 |

- |

* |

|

АСТМ Д 4865 |

- |

* |

|

АСТМ Д 6615 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного стандарта. Перевод данного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: IDT - идентичные стандарты. |

||

Ключевые слова: авиационное топливо, загрязнения в виде частиц, метод лабораторного фильтрования, гравиметрическое определение, цвет мембраны, мембранный фильтр, частица