НИИЖБ ГОССТРОЯ СССР

РЕКОМЕНДАЦИИ

ПО

ПРИГОТОВЛЕНИЮ

И ПРИМЕНЕНИЮ

ТРЕЩИНОСТОЙКИХ

ПОКРЫТИЙ

НА ОСНОВЕ ХПБМ

ДЛЯ БЕЗРУЛОННЫХ

КРОВЕЛЬ

Утверждены

директором НИИЖБ

16 апреля 1984 г.

МОСКВА - 1984

Печатаются по решению секции коррозии и спецбетонов НТС НИИЖБ Госстроя СССР от 10 апреля 1984 г.

В Рекомендациях приведены требования по подготовке поверхности защищаемой кровли, выбор систем покрытий на основе модифицированных битумно-хлорсульфированных составов, даны основные свойства, способы приготовления рабочих окрасочных составов и технология их нанесения. Изложены правила производства работ, контроля исходных материалов и покрытий, а также основные правила по технике безопасности.

Рекомендации предназначены для инженерно-технических работников строительных организаций.

ПРЕДИСЛОВИЕ

Скатные кровли из рулонных материалов и битумных мастик имеют ограниченные сроки службы вследствие быстрого выветривания и вымывания защитной посыпки из кварцевого песка или других материалов и образования через 2 - 3 года в покровном слое рубероида трещин.

Разработанные ЦНИИпромзданий совместно с НИИЖБ композиции на основе хлорсульфированного полиэтилена, модифицированного битумом, вошли в «Руководство по применению защитных окрасочных составов для повышения долговечности скатных кровель» (М., Стройиздат, 1981).

Настоящие Рекомендации, развивая основные положения упомянутого Руководства, рассматривают подобные модифицированные составы, которые позволяют получить трещиностойкие покрытия для безрулонных кровель.

Рекомендации разработаны лабораторией коррозии НИИЖБ Госстроя СССР на основе лабораторных и производственных исследований (канд. техн. наук В.В. Шнейдерова, инк. С.Е. Соколова). Внедрение и разработка механизированного способа нанесения составов осуществлялись при участии КТБ НИИЖБ Госстроя СССР (инженеры Г.М. Кондратов, Е.П. Антонов, И.Е. Блиставцев, А.П. Иванов).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации распространяются на приготовление модифицированных битумом составов на основе хлорсульфированного полиэтилена (ХПБМ) и устройство трещиностойких покрытий для безрулонных кровель.

1.2. Рекомендации предусматривают возможность использования покрытий при устройстве кровель.

1.3. Рекомендации рассматривают механизированные способы приготовления и нанесения покрытий, а такие нанесение покрытий вручную.

1.4. При устройстве покрытий на основе ХПБМ следует руководствоваться:

главами СНиП III-23-76 «Защита строительных конструкций и сооружений от коррозии»; СНиП III-20-74 «Кровли, гидроизоляция, пароизоляция и теплоизоляция»; СНиП II-26-76 «Кровли»; СНиП III-4-80 «Техника безопасности в строительстве»;

«Руководством по защите от коррозии лакокрасочными покрытиями строительных бетонных и железобетонных конструкций, работающих в газовлажных средах» (М., Стройиздат, 1978); «Руководством по применению защитных окрасочных составов для повышения долговечности скатных кровель» (М., Стройиздат, 1981).

1.5. Перед началом кровельных и изоляционных работ следует подготовить оборудование и инструменты, а также проверить качество основания под покрытие, произвести приемку и составить акт на скрытые работы.

1.6. Работы по устройству покрытий следует выполнять по плану производства работ (ППР) или технологическим запискам (при небольших объемах работ) с учетом настоящих Рекомендаций.

2. ВЫБОР СИСТЕМЫ ПОКРЫТИЯ

2.1. Выбор системы покрытия производится в зависимости от вида и назначения конструкции, а также возможных агрессивных воздействий на защищаемую конструкцию.

2.2. Системы покрытий должны включать:

а) пропитывающий грунт на основе лака ХП-734 для обеспечения адгезии всей системы покрытий к поверхности конструкции;

б) защитные слои покрытия из состава ХПБМ-2 толщиной 0,3 - 0,8 мм;

в) специальный слой или слои покрытия, которые могут различаться в зависимости от назначения конструкции, например:

светозащитный слой на основе модифицированного битумом лака ХП-734 (состав ХПБМ-1), пигментированного алюминиевой пудрой;

отделочный слой, обеспечивающий защиту от света и механических воздействий на основе состава ХПБМ-2 с бронирующим слоем песка, толщиной 1 - 5 мм;

в особых случаях отделочный слой, обеспечивающий защиту от света и механических воздействий, из наклеиваемого на поверхность защитного покрытия бронированного рубероида;

г) герметизирующего покрытия (герметизация примыканий, стыков, воронок и т.д.) на основе состава ХПБМ-2 с армированием стеклотканными материалами или мешковиной.

2.3. Рекомендуемые системы покрытий приведены в табл. 1, перечень рекомендуемых при выполнении покрытий материалов - в табл. 2.

Таблица 1

|

Грунт |

Защитные слои покрытия |

Специальные слои покрытия |

||||

|

Наименование материалов |

Число слоев |

Наименование материалов |

Толщина покрытия, мм |

Наименование материалов |

Число слое |

|

|

1 |

Пак ХП-734 вязкостью 45 - 60 с по ВЗ-4 при t = (20 ± 2) °С |

1 |

Состав ХПБМ-2 |

0,3 - 0,8 |

Состав ХПБМ-1, пигментированный алюминиевой пудрой ПАК-3 или ПАК-4 в соотношении 94:6 мас.ч. |

1 |

|

2 |

То же |

1 |

То же |

0,3 - 0,8 |

Песок с Мкр = 2 - 2,5 мм по последнему слою защитного покрытия из состава ХПБМ-2 с последующей прокраской лаком ХП-734 |

1 слой толщиной 1 - 5 мм |

|

3 |

« |

1 |

« |

0,3 - 0,8 |

Рубероид бронированный, приклеенный на составе ХПБМ-2 |

1 |

|

4 |

« |

1 |

« |

0,3 - 0,8 |

- |

- |

Примечания: 1. Рекомендуемые системы покрытий для герметизации швов, примыканий и оклейки патрубков приведены в табл. 19.

2. Общая толщина систем покрытий колеблется в пределах 0,3 - 5,8 мм.

Таблица 2

|

Назначение материала |

|

|

Лак ХП-734 2-го сорта |

Грунт |

|

Состав ХПБМ-1 в смеси с алюминиевой пудрой |

Светозащитный слой |

|

Состав ХПБМ-2 |

Защитные слои покрытия |

|

Стеклоткань марки ССС (ВТУ 97-64) |

Армирование герметизирующего покрытия |

|

Стеклохолст марки ВВ-Г (МРТУ 6-11-3-64) |

То же |

|

Герметизирующая мастика КБ-0,5 (ТУ 94-156-71) |

Герметизация швов стяжки |

|

Песок фракций 2 - 3 мм (ГОСТ 8736-77) |

Специальный слой покрытия |

|

Рубероид бронированный |

То же |

|

Растворители: |

|

|

сольвент (ГОСТ 1928-67) |

Для разведения ЛКМ |

|

ксилол (ГОСТ 9949-76) |

То же |

|

толуол (ГОСТ 9880-76) |

» |

3. СВОЙСТВА И ПРИГОТОВЛЕНИЕ РАБОЧИХ СОСТАВОВ

3.1. Лак ХП-734 (ТУ 6-02-1152-82) представляет собой раствор сухого хлорсульфированного полиэтилена в сольвенте, ксилоле или толуоле с добавкой стабилизатора (скипидара). Содержание сухого вещества (сухой остаток - с.о.) в лаке находится в пределах 15 - 20 % по массе.

Условная вязкость лака, поставляемого заводом-изготовителем, 70 - 90 с по вискозиметру BЗ-1 при температуре (20 ± 2) °С (200 - 300 с - по ВЗ-4).

3.2. Составы ХПБМ-1 и ХПБМ-2 (ВТУ НИИЖБ-83) представляют собой модифицированный битумом (марка битума БН 70/30) лак ХП-734 2-го сорта. Состав ХПБМ-2 модифицируется 2 мас. ч битума, а состав ХПБМ-1 - 1 мас. ч. битума по отношению к 1 мас. ч. сухого вещества в лаке.

3.3. Модифицированные битумные составы ХПБМ-1 и ХПБМ-2 образуют на поверхности конструкций эластичные трещиностойкие покрытия, стойкие ко многим агрессивным средам, содержащим кислые газы Cl2, HCl, NO2, SO2, пару H2O, к растворам неорганических агрессивных составов.

Физико-химические свойства покрытий на основе ХПБМ приведены в табл. 3.

Таблица 3

|

Значение показателя при толщине покрытия 200 мкм |

||

|

ХПШ-1 |

ХПШ-2 |

|

|

Химстойкость*, сут |

400 |

300 |

|

Показатель проницаемости, мА/мин |

0,7 · 10-6 |

0,2 · 10-5 |

|

Трещиностойкость, мм |

2,0 |

1,5 |

|

Адгезия, МПа |

1,5 |

1,0 |

_____________

* Химстойкость определяется ускоренным методом по изменению внешнего вида пленки в растворе кислот.

3.4. Состав ХПБМ-1 с целью выполнения светозащитных слоев покрытия используется при совмещении с алюминиевой пудрой ПАК-3 или ПАК-4. Введение алюминиевой пудры в количестве 6 мас. ч. на 94 мас. ч. ХПБМ-1 осуществляется непосредственно перед нанесением состава на поверхность.

3.5. Приготовление составов ХПБМ-1 и ХПБМ-2 производится в соответствии с приложением 1 настоящих Рекомендаций. Подготовка лака ХП-734 и рабочих составов, если их вязкость не соответствует рабочей, осуществляется перед началом работ после смешения исходных компонентов по окончании разведения растворителями (табл. 4).

3.6. Подготовка лакокрасочных материалов (ЛКМ) к работе включает в себя:

приготовление необходимого количества материала исходной вязкости;

приготовление необходимого количества растворителя (толуола, ксилола, сольвента);

перемешивание исходного материала и растворителя;

фильтрацию рабочего состава после разбавления растворителем;

проверку условной вязкости материалов рабочей консистенции при t = (20 ± 2) °С.

Таблица 4

|

Способ нанесения |

||||||

|

ручной (кисть, валик) |

гидродинамический (агрегат «Вагнер 7000Н») |

|||||

|

лак XП-734 (грунтовочный) |

состав ХПБМ-2 |

состав ХПБМ-1 с алюминиевой пудрой |

лак ХП-734 (грунтовочный) |

состав ХПБМ-2 |

состав ХПБМ-1 с алюминиевой пудрой |

|

|

Исходная вязкость, с, не более |

||||||

|

по ВЗ-4 |

360 |

270 |

280 |

360 |

270 |

280 |

|

по BЗ-1 |

90 |

80 |

75 |

90 |

80 |

75 |

|

Количество растворителя, % по кассе, не более |

18 |

2 |

2 |

18 |

4 - 13 |

4 - 15 |

|

Количество алюминиевой пудры |

- |

- |

6 мас. ч. на 94 мас. ч. ХПБМ-1 |

- |

- |

6 мас. ч. на 94 мас. ч. ХПБМ-1 |

|

Рабочая вязкость состав по ВЗ-4, с |

45 - 60 |

180 - 250 |

190 - 250 |

45 - 60 |

165 - 175 |

135 - 150 |

3.7. Для проведения работ по подготовке составов к нанесению необходимо иметь:

весы (0 - 100 кг);

мешалку (C0-11);

вискозиметры BЗ-1 и ВЗ-4;

секундомер;

термометр;

вибросито С0-8А;

набор сит и сеток с размером ячейки 0,3 - 0,4 мм (сетки мучные, латунные или капроновые);

чисто вымытые емкости для ЛКМ с плотно закрывающимися крышками.

3.8. Перед началом окрасочных работ с применением агрегата гидродинамического (безвоздушного) распыления (ГР) рабочие составы должны быть предварительно отфильтрованы от механических примесей.

3.9. Разведение ЛКМ растворителем до рабочей консистенции рекомендуется производить до их окончательной фильтрации. Отфильтрованный материал собирают в чистые емкости с герметично закрывающимися крышками.

3.10. Лак ХП-734, составы ХПБМ и их составляющие компоненты должны храниться в герметично закрывающейся таре в сухом месте при температурах от -10 °С до +25 °С на специально отведенных для этих целей складах.

Срок хранения готовых составов ХПБМ до использования не должен превышать 3 сут, грунтовочного лака ХП-734 - 12 мес. Алюминиевая пудра должна храниться в контейнерах (емкостях), не допускающих попадания в нее влаги.

4. КОНТРОЛЬ КАЧЕСТВА ИСХОДНЫХ МАТЕРИАЛОВ И ПОКРЫТИЙ

4.1. Качество исходных материалов должно быть проконтролировано перед использованием в соответствии с ГОСТ или ТУ на материал. ЛКМ должны иметь паспорт завода-изготовителя с содержанием данных по составу растворителей. При отсутствии паспорта на материал или превышении срока хранения материала его необходимо испытать в лаборатории на соответствие ТУ.

4.2. Качество покрытий зависит от:

степени подготовки поверхности защищаемой конструкции;

правильности выбора системы покрытия для данного защищаемого сооружения;

качества исходных лакокрасочных материалов;

соблюдения технологического режима нанесения покрытия и его сушки;

4.3. Для контроля соблюдения технологического режима нанесения покрытия требуется фиксировать основные показатели процесса в технологической карте (см. приложение 4).

4.4. В соответствии со СНиП III-23-76 качество полученных покрытий должно удовлетворять требованиям табл. 5.

Таблица 5

|

Вид покрытия |

Показатель качества покрытия |

Метод проверки качества покрытия |

Допуски |

|

|

1 |

Окрасочные покрытия |

Внешний вид - отсутствие потеков, пузырьков, включений, механических повреждений |

Визуальным осмотром |

Не допускаются дефекты (исправляют по принятой технологии) |

|

Толщина |

Визуально или микрометром на фольге, пленке, окрашенных заодно с поверхностью конструкции |

В пределах заданной вилки толщин покрытия, но не ниже нижнего предела плюс 50 мкм |

||

|

Сплошность |

Визуальным осмотром |

- |

||

|

Адгезия |

Решетчатым надрезом (ГОСТ 15140-69) |

Пленка прорезается, но не должна отслаиваться и крошиться |

||

|

2 |

Окрасочные армированные покрытия |

Внешний вид - то же, что в п. 1 настоящей таблицы, а также отсутствие вздутий |

Визуальным осмотром |

Не допускаются (исправляют по принятой технологии) |

|

Толщина |

То же, что в п. 1 настоящей таблицы |

- |

||

|

Сплошность |

Визуальным осмотром |

Допускается не более двух вздутий площадью до 20 см2 на 1 м2 поверхности |

||

|

Сцепление с защищаемой поверхностью |

Постукиванием деревянным молоточком |

Не должно быть изменения звука |

5. ОСНОВНЫЕ ПРАВИЛА ПРОИЗВОДСТВА РАБОТ И ТЕХНОЛОГИЯ НАНЕСЕНИЯ ПОКРЫТИЙ

Производство работ

5.1. Производство работ по нанесению покрытий включает в себя следующие операции:

подготовку поверхности под покрытие;

нанесение составов покрытия с промежуточной межслойной сушкой, соответствующей методу нанесения и температурно-влажностным условиям отвердения;

нанесение специального слоя покрытия;

контроль качества получаемого покрытия и исправление обнаруженных дефектов.

5.2. Оптимальные условия производства работ обеспечиваются правильно подготовленным и выполненным планом производства работ (ППР) в соответствии с видом и расположением конструкций, организацией механизированного нанесения покрытий, а также обеспечением техники безопасности и взрывопожаробезопасности проведения работ.

5.3. Устройство покрытий на основе ХП-734 рекомендуется выполнять при температурах окружающего воздуха не ниже +5 °С. Однако возможно нанесение таких покрытий и при отрицательных температурах (до -15 °С) при условии обеспечения сухой поверхности защищаемой конструкции и сохранения температуры наносимого материала в емкости около +20 °С.

Подготовка поверхности под покрытие

Влажность поверхностного слоя на глубине до 20 мм,

%, не более..................................................................... 4

Класс шероховатости.................................................... 3-Ш

Поверхностная пористость, %, не более..................... 5

Щелочность поверхности, рН, не менее..................... 7

Примечание. При классе шероховатости 3-Ш допускается колебание высоты шероховатости 0,6 - 1,2 мм при базовой длине измерения 100 мм.

5.5. На площади круга радиусом 3 см число раковин глубиной до 2 мм не должно составлять более 2 %.

5.6. На поверхности конструкций не должно быть пыли, жировых пятен и других загрязнений.

5.7. Подготовка поверхности железобетонных и оштукатуренных конструкций должна выполняться в следующей технологической последовательности: очистка поверхности от пыли, грязи, жировых пятен; закругление острых углов (радиус не менее 10 мм) или заполнение раствором; промывка или обеспыливание; заделка швов и неровностей; сушка; срезка монтажных приспособлений.

5.8. При наличии на поверхности конструкций больших выступов или неровностей (диаметром более 8 мм) они должны быть удалены, заглажены или заделаны цементно-песчаным раствором состава 1:2 или бетоном на мелком щебне. Мелкие раковины и углубления (диаметром менее 8 мм) должны быть выровнены путем затирки цементно-песчаным раствором состава 1:1 или 1:1,5 (портландцемент марки 400 : мелкий песок).

5.9. Металлические конструкции, подлежащие окраске составами ХПБМ, должны быть тщательно очищены от ржавчины и своевременно покрыты грунтами для металла марок ХС-010, ХС-068.

5.10. Специальные требования к поверхности основания кровли приведены в приложении 2.

Нанесение покрытия

5.11. При выполнении покрытий рекомендуется придерживаться следующей технологической последовательности:

нанесение грунтовочного лака ХП-734 (выбранным методом);

сушка грунта в течение 1,5 - 3 ч при t = 18 - 23 °С;

нанесение состава ХПБМ-2 (выбранным методом);

сушка каждого слоя покрытия из ХПБМ-2 в течение 3 - 5 ч при t = 18 - 23 °С в зависимости от погодных условий сушки (влажность, ветер и т.п.);

оценка толщины суммы нанесенных слоев покрытия из состава ХПБМ-2;

осмотр покрытия, исправление дефектов покрытия и заделка неприкрашенных мест по принятой технологии;

выполнение слоев спецназначения и их сушка;

окончательный осмотр покрытия и его приемка по акту.

5.12. Технологические параметры наносимых составов и покрытий приведены в табл. 6.

5.13. Число слоев покрытия п из состава ХПБМ-2, подлежащих нанесению, зависит от требуемой толщины защитного покрытия и толщины однослойного покрытия, а она в свою очередь зависит от способа и техники нанесения, технологических параметров материала, температуры и влажности окружающей среды, условий вентиляции, температуры поверхности конструкции и определяется по формуле

![]()

где Н3 - заданная толщина суммы защитных слоев покрытия из состава ХПБМ-2, например, Н3 = 0,7 мм = 700 мкм; hcл - толщина 1-го слоя покрытия для планируемого метода нанесения и техники его выполнения.

5.14. Выполнение слоев спецназначения производится в соответствии с выбранной системой покрытия (см. табл. 1).

Для выполнения системы № 1 поверх последнего слоя защитного покрытия наносится светозащитный слой из состава ХПБМ-1 с алюминиевой пудрой.

При выполнении системы № 2 поверх предпоследнего защитного слоя покрытия наносится последний слой этого покрытия с одновременной посыпкой его поверхности слоем песка и прикаткой этого слоя катком массой 70 - 80 кг. После нанесения и сушки этого слоя излишки песка сметаются и оставшийся слой песка прокрашивается с целью пропитки слоем грунтовочного лака ХП-734.

При выполнении системы № 3 поверх предпоследнего слоя защитного покрытия одновременно с нанесением последнего его слоя осуществляется приклейка бронированного рубероида. Рубероид приклеивают путем накатки рулона на последний слой мастики ХПБМ-2, причем, эту накатку производят движением вперед-назад, т.е. с обратной откаткой рулона, чтобы полотнище лучше прилегало к основанию и приклеивалось. После накатки рубероид притирается к поверхности вручную и прикатывается катком массой 80 - 100 кг с мягкой упругой обкладкой. Подготовка рубероида к работе и техника наклейки приведена в приложении 3.

5.15. Нанесение песка на поверхность свежеуложенного состава ХПБМ-2 можно выполнить как вручную, так и с применением специального агрегата.

Таблица 6

|

Назначение состава |

Способ нанесения |

Рабочая вязкость по ВЗ-4 при t = 18 - 23 °С, с |

Примерная толщина сухого слоя покрытия, мкм |

Продолжительность сушки слоя покрытия t = 18 - 23 °C, с |

Расход состава, кг/м2 |

Примечание |

|

|

Лак ХП-734 |

Грунт |

1. ГР агрегатом «Вагнер 7000Н» |

45 - 60 |

Не учитывается |

1,5 - 3,0 |

0,2 |

Используется также при прокраске поверхности песка при выполнении спецслоя |

|

2. Валиком и кистью |

45 - 60 |

То же |

1,5 - 3,0 |

Не более 0,2 |

|||

|

Состав ХПБМ-2 |

Защитные слои покрытия |

1. ГР агрегатом «Вагнер 7000Н» |

165 - 175 |

См. табл. 7 |

3 - 6 |

См. табл. 7 |

Используется также при наклейке рубероида* при выполнении спецслоя и создании армированного покрытия |

|

2. Валиком и кистью |

180 - 250 |

55 - 75 |

3 - 6 |

0,13 - 0,17 |

|||

|

Состав ХПБМ-1 с алюминиевой пудрой |

Светозащитный слой |

1. ГР агрегатом «Вагнер 7000Н» |

165 - 175 |

Не менее 50 |

3 - 6 |

Не более 0,2 |

- |

|

2. Валиком и кистью |

190 - 250 |

Не менее 50 |

3 - 6 |

Не более 0,15 |

- |

_____________

* Технология выполнения спецслоев изложена в приложении 3 настоящих Рекомендаций.

Примечание. В качестве растворителя применяют сольвент, ксилол, толуол.

5.16. Толщину получаемого сухого покрытия рекомендуется контролировать при помощи маяков.

Маяк - фольга, пленка (известной толщины), приклеиваемая на поверхность и окрашиваемая заодно с этой поверхностью.

Маяк наклеивается на поверхность конструкции при помощи грунтовочного лака ХП-734 сразу после нанесения на эту поверхность грунта из расчета 1 - 2 шт. на 50 - 70 м2 покрытия и снимается после нанесения на поверхность заданного по технологии числа слоев.

5.17. Нанесение покрытий монет производиться как механизированным методом, так и вручную с применением кисти и велика.

Для обеспечения качества покрытия и экономичности его применения на больших площадях грунтовочный лак ХП-734 и составы ХПБМ рекомендуется наносить методом гидродинамического (безвоздушного) распыления (ГР). При этом удается выполнить работы с наименьшими трудозатратами.

В случае малых участков или узкого рельефа окрашиваемой поверхности допускается нанесение покрытия кистью или великом.

5.18. Технологические параметры нанесения составов окрасочным агрегатом «Вагнер 7000Н» приведены в табл. 7.

Таблица 7

|

Наименование параметра |

Значение параметра |

|

|

1 |

2 |

3 |

|

1 |

Вязкость рабочих„составов по вискозиметру ВЗ-4 при t = (20 ± 2) °С, с |

|

|

лака ХП-734 |

45 - 60 |

|

|

ХПБМ-2 |

160 - 175 |

|

|

ХПБМ-1 с алюминиевой пудрой |

135 - 150 |

|

|

2 |

Рабочее, установочное давление на распыление, доли от максимального рабочего давления Рмакс |

|

|

лака ХП-734 |

2/3 |

|

|

ХПБМ-2 и ХПБМ-1 с алюминиевой пудрой |

I |

|

|

3 |

Сопла, рекомендуемые для нанесения покрытия |

|

|

из лака ХП-734 |

R 418; 618 |

|

|

из ХПБМ-2 |

R 421; 621 |

|

|

из ХПБМ-1 с алюминиевой пудрой |

R 426; 626 |

|

|

Рабочее расстояние от сопла до окрашиваемой поверхности при нанесении покрытия, мм |

||

|

лака ХП-734 соплом |

||

|

R 418 |

400 - 450 |

|

|

R 618 состава ХПБМ-2 соплом |

350 - 400 |

|

|

R 421 |

400 - 500 |

|

|

R 626 |

400 - 450 |

|

|

состава ХПБМ-1 с алюминиевой пудрой соплом |

||

|

R 426 |

450 - 500 |

|

|

R 626 |

400 - 450 |

|

|

5 |

Рабочая скорость перемещения распылителя (ориентировочная) на рабочем расстоянии (см. п. 4 настоящей таблицы), м/мин |

|

|

при нанесении лака ХП-734 |

25 - 30 |

|

|

при нанесении состава ХПБМ-2 в 1 проход |

25 - 30 |

|

|

при нанесении состава ХПБМ-2 в 2 прохода |

30 - 35 |

|

|

при нанесении состава ХПБМ-1 с алюминиевой пудрой в 1 проход |

25 - 30 |

|

|

6 |

Величина перекрытия параллельных полос нанесения покрытия, доли от ширины факела |

1/4 |

|

7 |

Ориентировочная толщина сухого слоя покрытия при нанесении состава, мкм |

|

|

ХПБМ-2 с 1 проход |

65 - 75 |

|

|

ХПБМ-2 в 2 прохода |

120 - 140 |

|

|

ХПБМ-1 с алюминиевой пудрой в 1 проход |

40 - 50 |

|

|

8 |

Расход составов в чистом виде (без разведения растворителем), кг/м2 |

|

|

лава ХП-734 |

0,19 - 0,20 |

|

|

ХПБМ-1 с алюминиевой пудрой (на 1 слой) |

0,20 |

|

|

ХПБМ-2 на толщину 0,3 - 0,8 мм |

0,77 - 1,82 |

5.19. Техника применения окрасочных агрегатов «Вагнер 7000Н» приведена в разделе 6 настоящих Рекомендаций.

6. МЕТОД ГИДРОДИНАМИЧЕСКОГО (БЕЗВОЗДУШНОГО) РАСПЫЛЕНИЯ (ГР)

6.1. Гидродинамическое нанесение происходит вследствие резкого падения давления при истечении жидкости из сопла с малым сечением выходного отверстия.

Жидкость поступает к соплу под давлением свыше 10 МПа и, вытекая из него, распыляется, образуя красочный факел.

6.2. По сравнению с окраской методом пневматического распыления метод ГР имеет следующие основные преимущества:

сокращение расхода ЛКМ на 30 - 40 % из-за уменьшения потерь на туманообразование;

сокращение трудоемкости работ вследствие повышения производительности труда рабочих в результате уменьшения числа наносимых слоев покрытия, при одновременном увеличении толщины относительного покрытия и высокой скорости окраски;

уменьшение расхода растворителей за счет нанесения ЛКМ с меньшей степенью разбавления (большей вязкостью).

6.3. Метод ГР рекомендуется применять при окраске средних, крупных и особо крупных узлов и конструкций, имевших сплошные поверхности (например, строительные панели). Качество получаемого покрытия зависит от вязкости, чистоты и температуры ЛКМ, состава растворителей, конструкции сопла, давления на ЛКМ, квалификации оператора и других факторов.

Наиболее выгодно применение метода ГР при работе с ЛКМ повышенной вязкости и ЛКМ, специально предназначенных для этого метода нанесения (лак ХП-734, эмаль ХП-799, составы ХПБМ).

Окрасочные агрегаты высокого давления «Вагнер 7000Н»

6.4. Окрасочные агрегаты «Вагнер 7000Н» снабжены мембранными материалоподающими насосами с масляными насосами-пульсаторами в гидропередаче. Привод агрегата электрический от электродвигателя с пусковой аппаратурой во взрывобезопасном исполнении. В головке материалоподающего насоса расположены три клапана: всасывающий (тарельчатый), нагнетательный (шариковый) и перепускной (игольчатый). В корпусе насоса пульсатора размещены: поршень с пружиной и масляный фильтр, расположенные в масляной ванне, а также косая шайба, установленная соосно с валом электродвигателя и использующаяся для приведения в движение поршня пульсатора. В системе циркуляции масла установлен регулятор давления.

Мембрана насоса пластмассовая, отделяет гидравлическую полость пульсатора от красконагнетательной полости и снабжена хвостовиком, упором и пружиной для возврата в исходное положение в цикле всасывания. Частота колебаний мембраны равна числу оборотов электродвигателя.

6.5. Согласование работы насоса с соплом распылителя достигается настройкой регулятора давления. При отсутствии расхода ЛКМ через распылитель регулятор давления перепускает масло внутри гидросистемы при заданном давлении в неподвижной мембране.

6.6. Агрегат имеет фильтр предварительной очистки в системе всасывания, фильтр высокого давления, всасывающий и нагнетательный шланги, распылитель с комплектом сопел и комплект ключей.

6.7. Распылитель марки Г-10-1, которым комплектуется окрасочный агрегат, содержит:

корпус с рукояткой;

ствол с седлом клапана, гайкой для установки сопла и насадок;

пусковой механизм, состоящий из пускового 4-пальцевого рычага, толкателей, клапана (иглы) и пружины клапана, предохранителя.

В рукоятке распылителя располагается сменный фильтр высокого давления и шарнир-штуцер для подсоединения шланга, который позволяет выполнять поворот распылителя вокруг оси рукоятки во время его работы.

На стволе распылителя при помощи накидной гайки устанавливаются распыляющие устройства различного типа. Основной частью распыляющего устройства (РУ) является сопло, выполненное из металлокерамического сплава типа ВК.

6.8. Сопла, которыми комплектуется распылитель, предназначены для создания только плоского факела ЛКМ. Сопла имеют маркировку - буквенную и цифровую (из трех цифр):

ТС - сопло стандартное;

R - сопло быстросъемное;

первая цифра цифровой маркировки указывает на угол раскрытия факела в десятках градусов;

последующие две цифры цифровой маркировки характеризуют эквивалентный диаметр сопла в сотых долях дюйма.

Например, сопло R621 - сопло быстросъемное, с углом раскрытия факела 60°, с эквивалентным диаметром отверстия 0,21 дюйма.

Сопло 621 для агрегата «Вагнер 7000Н» является оптимальным для материалов ХПБМ.

Техника нанесения покрытия

6.9. В процессе выполнения покрытия распылитель должен располагаться таким образом, чтобы плоскость и ось истекающего из сопла факела были перпендикулярны окрашиваемой поверхности.

Распылитель перемещают в направлении перпендикулярной плоскости красочного факела на рабочей расстоянии 350 - 550 мм (в зависимости от параметров сопла) со скоростью, обеспечивающей полную укрывистость и отсутствие потеков краски.

6.10. Окраску производят следующим образом: начинают равномерное движение распылителя (расстояние см. табл. 7) вдоль окрашиваемой поверхности, после чего нажимает пусковой рычаг, далее продолжают равномерное перемещение распылителя, выдерживая расстояние до окрашиваемой поверхности; при выходе с захватки отпускают пусковой рычаг, продолжая движение распылителя, и только после прекращения работы сопла движение останавливают.

Нанесение покрытия производится параллельными полосами с перекрытием ранее нанесенной полосы на 1/4 - 1/3 ширины факела.

6.11. Различаются два способа окраски поверхности:

а) способ предельной толщины сырого слоя заключается в перемещении распылителя со скоростью, обеспечивающей получение максимально возможной толщины сырого покрытия (при условии получения качества сухого покрытия) в один проход; после чего производится полная сушка слоя покрытия; при этом способе скорость окраски находится в пределах 20 - 30 м/мин (однопроходный способ окраски);

б) многопроходный способ окраски заключается в том, что нанесение слоя покрытия производят в несколько (два, три) проходов; при этом способе выполняется подсушка (выдержка между проходами) нанесенного за проход слоя покрытия в течение 5 - 10 мин (в зависимости от условий сушки). После чего производится полная сушка полученного слоя покрытия.

При многопроходном способе окраски скорость перемещения распылителя (по сравнению с однопроходным способом) несколько увеличивает. Данный способ окраски дает возможность получить в одном слое покрытие с толщиной, в 2 - 3 раза превышающей толщины покрытия, получаемые при однопроходном способе нанесения.

Применение того или иного способа нанесения покрытий зависит от местных условий выполнения работ.

Выбор оптимального режима нанесения покрытия

6.12. Отработка оптимального режима нанесения покрытия включает в себя:

выбор размера сопла, исходя из размеров окрашиваемых элементов (по углу раскрытия факела - ширина факела на рабочем расстоянии);

подбор вязкости ЛКМ, рабочего и установочного давлений, определение степени разбавления ЛКМ растворителем;

подбор скорости перемещения распылителя на рабочем расстоянии (скорости окраски).

6.13. Выбор сопла по углу раскрытия факела осуществляют, исходя из того, что ширина факела на рабочем расстоянии (350 - 550 мм) от сопла не должна превышать наименьшего размера окрашиваемого изделия. В противном случае из-за большой плотности факела будут иметь место очень большие потери ЛКМ.

6.14. Возможные дефекты красочного факела и способы их устранения приведены в табл. 8.

Таблица 8

|

Причина дефекта |

Способ устранения дефекта |

|

|

1 |

2 |

3 |

|

Сильная пульсация красочного факела (схлопывание факела) |

Несогласованность производительности насоса и сопла |

1. Увеличить производительность насоса (давление) 2. Уменьшить вязкость состава 3. Поставить сопло меньшего размера |

|

Усы (утолщения) по краям факела |

Сильная нехватка давления для распыления ЛКМ данной вязкости |

1. Увеличить давление 2. Поставить сопло меньшего размера 3. Уменьшить вязкость состава |

|

Полосатость (струи) внутри факела |

Незначительная нехватка давления для распыления ЛКМ данной вязкости |

1. Увеличить давление 2. Поставить сопло меньшего размера |

|

3. Уменьшить вязкость состава |

||

|

Крупнодисперсность факела (факел равномерно насыщен, усов и полосатости нет) |

1. Нехватка давления для распыления состава данной вязкости 2. Неравномерность состава по вязкости |

1. Увеличить давление 2. Уменьшить вязкость состава 3. Поставить сопло меньшего размера 4. Осуществить дополнительное перемешивание состава 5. Выдергать состав несколько часов до использования 6. Ввести в состав 2 - 3 % бутанола перед его нанесением |

|

Паутинообразование при распылении |

1. Испарение лишнего растворителя в момент выхода состава из сопла в результате его нагрева 2. Данный состав методом ГР наносить нельзя |

1. Охладить состав 2. Ввести дополнительное количество растворителя 3. Уменьшить давление распыления 4. Составить сопло большего размера |

Чтобы избежать ошибки, возникающей из-за несогласования производительности сопла с возможностями насосного агрегата, применяют сопла с размером отверстия, не превышающим «стандартное», т.е. указанное в паспорте на данный агрегат. Для нанесения составов ХПБМ могут применяться сопла с размером отверстия не менее 0,15 дюйма.

Размер выбранного сопла уточняют путем пробы на отфильтрованном ЛКМ исходной вязкости. Для этого сопло наименьшего (из выбранных) размера устанавливают на распылитель, опускают его под уровень состава в емкости, и осуществляют перекачку состава через сопло при давлении, составляющем 1/4 от максимального в течение 10 - 15 мин. Если сопло за время перекачки не засорилось, то оно выбрано верно, если имели место забивки сопла, то его меняют на сопло большего размера, и опробование повторяют. Если происходит засорение сопла каждые 30 - 50 с, то значит, что в состав попала грязь или ЛКМ плохо отфильтрован.

6.15. Подбор вязкости ЛКН, рабочего и установочного давлений выполняют в следующей последовательности:

берут отфильтрованный материал с различной вязкостью (3 - 4 пробы), но не ниже 130 с по ВЗ-4 для состава ХПБМ и 40 с - для лака ХП-734 и последовательно заполняют им систему агрегата;

на распылитель устанавливают сопло наименьшего из выбранных размера;

включают распылитель в работу и медленно поднимают давление от 0 до максимума, визуально контролируя качество факела, истекающего из сопла (отсутствие дефектов, указанных в табл. 8). Когда на одном из давлений дефекты факела исчезают, то это давление считается предварительным рабочим давлением для распыления материала данной вязкости. В этом случае распылитель закрывают, несколько увеличивают давление рукояткой регулятора и фиксируют положение рукоятки регулятора давления. Зафиксированное таким образом давление считается установочным.

6.16. Подбор скорости перемещения распылителя производят на вертикальной плоскости (наиболее жесткие условия), исходя из возможности получения максимальной толщины бездефектного покрытия.

Для этого на вертикальной плоскости на расстоянии 1 м друг от друга проводят две вертикальные линии. В пространстве между линиями устанавливают бумажный экран. Меняя экраны, производят в один проход пробные окраски экранов при различных скоростях перемещения распылителя. При этом секундомером фиксируется время прохождения распылителя от линии до линии. Осмотром экранов устанавливают отсутствие или наличие потеков в свеженанесенном слое покрытия.

Наименьшая скорость перемещения распылителя, при которой на экране отсутствуют заметные потеки, принимается за наименьшую рабочую скорость перемещения распылителя, при условии применения сопла с данными параметрами.

Скорость окраски уточняется на опытном участке натурной поверхности путем его окраски. На этом же участке при помощи маяков уточняется толщина получаемого при данной скорости сухого покрытия.

Примечание. Скорость перемещения распылителя должна быть такой, чтобы оператор успевал контролировать качество получаемого во время нанесения сырого покрытия (отсутствие потеков). Обычно скорость не должна превышать 35 м/мин.

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. При производстве защитных работ с ЛКМ на основе ХСПЭ необходимо руководствоваться:

главой СНиП III-4-80 «Техника безопасности в строительстве»;

«Правилами и нормами техники безопасности, пожарной безопасности и производственной санитарии для окрасочных цехов» (М., 1974);

«Правилами безопасности для производства лакокрасочной промышленности» (Госгортехнадзор СССР, 1974).

7.2. Работы по нанесению покрытий должны выполняться в соответствии с планом производства работ, в отдельных случаях (при небольших объемах работ) допускается производство работ по утвержденным технологическим запискам, предусматривающим:

организацию рабочих мест с учетом последовательности операций;

указания по применению механизмов, инструментов, приспособлений, инвентаря;

указания, обеспечивающие правильное и безопасное производство работ;

указания об освещенности рабочих мест и типах светильников;

способы защиты людей, работающих при применении токсичных материалов;

решения, обеспечивающие нормальное состояние воздушной среды при работе с токсичными материалами, типы и расположение вентиляторов;

порядок производства работ в зимних условиях;

порядок выполнения работ на одной площадке одновременно несколькими организациями.

7.3. К работе допускаются лица не моложе 18 лет, прошедшие инструктаж о вредности ЛКМ, мерах безопасности при работе с ними, имеющие допуск медицинской комиссии к работе на кровле. Инструктаж проводится не реже двух раз в месяц.

7.4. Рабочие должны быть ознакомлены со свойствами материалов, оборудованием для их нанесения и правилами техники безопасности.

7.5. Рабочие должны быть обеспечены спецодеждой, необходимыми индивидуальными средствами защиты в исправном состоянии и проинструктированы о порядке пользования ими.

7.6. Систематический контроль за соблюдением правил техники безопасности, пожарной безопасности и производственной санитарии возлагается на производителя работ.

Организация рабочих мест

7.7. Все рабочие и ИТР должны быть ознакомлены с ППР или технологической запиской.

7.8. Не допускается выполнение работ по приготовлению и нанесению ЛКМ одновременно с работами, при которых возможно искрообразование.

7.9. На участке выполнения работ по нанесению и приготовлению составов ХПБМ должны быть противопожарные средства: пенные огнетушители - 2 шт., ящик с песком - 1 шт., лопаты - 2 шт., багор - 1 шт. и средства первой помощи (аптечка - 1 шт.).

7.10. Для курения должны быть отведены специально оборудованные места, расположенные вне зоны ведения работ. Курение в зоне ведения работ категорически запрещается. На крыше здания, где ведутся работы, должно быть несколько запасных выходов.

7.11. Допускать рабочих на кровлю следует только после проверки исправности несущего основания.

7.12. Территория производства кровельных работ, где возможно падение материалов, а также стекание составов, должна быть ограждена предупредительными надписями «Опасная зона».

7.13. На монтажной площадке должны быть предусмотрены раздевалки, душевые, баки с питьевой водой.

7.14. Краскозаготовительные отделения следует располагать в изолированных помещениях у наружной стены с оконными проемами и самостоятельным эвакуационным выходом.

7.15. При производстве работ на плоских крышах, не имеющих постоянных ограждений, необходимо установить временные ограждения высотой 0,8 - 1 м.

7.16. Покрытие карнизных свесов кровель или парапетов следует производить с выпускных лесов или люлек, а рабочие при выполнении этих работ должны иметь предохранительные пояса.

7.17. До начала работ звену рабочих должен быть выдан наряд-допуск на устройство покрытия. Посторонним лицам, не имеющим наряда-допуска, находиться в рабочей зоне во время производства работ категорически запрещается.

Материалы, применяемые в процессе производства

7.18. Применяемые в производстве ЛКМ и растворители (толуол, ксилол, сольвент) должны соответствовать ГОСТ, ТУ, МРТУ и иметь аналитические паспорта.

Применение материалов неизвестного состава запрещается.

Складирование, хранение и транспортирование ЛКМ

7.19. Планом производства работ должны быть предусмотрены крытые площадки для хранения ЛКМ в минимально необходимых количествах. Завоз ЛКМ на территории объекта допускается только после устройства площадок хранения, которые должны всегда содержаться в чистоте.

7.20. На каждой бочке, бидоне и другой таре с ЛКМ и растворителями должна быть наклейка или бирка с точным названием и обозначением этих материалов; тара должна быть исправна и иметь плотно закрывающуюся крышку.

7.21. Количество легковоспламеняющихся жидкостей на монтажной площадке не должно превышать суточной потребности.

ЛКМ и растворители следует хранить в помещениях для легковоспламеняющихся жидкостей. Хранение и транспортирование ЛКМ в открытой и стеклянной таре запрещается.

7.22. Порожняя тара из-под ЛКМ и растворителей должна храниться на специальной площадке, удаленной от места работ согласно требованиям действующих противопожарных норм.

Вредное действие ЛКМ и растворителей

7.23. Растворители (толуол, ксилол, сольвент), содержащиеся в лаке ХП-734 и составе ХПБМ, при вдыхании их паров или всасывании через кожу вызывают отравление и местное поражение кожи, поэтому их концентрация в зоне ведения работ не должна превышать следующих пределов:

толуола и ксилола - 0,05 г/м3;

сольвента - 0,30 г/м3.

7.24. При превышении этих пределов должны применяться индивидуальные средства защиты (противогазы).

7.25. К первым признакам отравления этими веществами относятся: судороги, наркотическое действие на нервную систему, раздражение кожи.

Вентиляция

7.26. Помещения для приготовления ЛКМ к работе должны иметь приточно-вытяжную вентиляцию с 10 - 15-кратным обменом. Удаление воздуха следует производить из зон наибольшего его загрязнения парами растворителей.

7.27. Конструкция и материалы вентиляционных установок, их электрооборудование, электродвигатели и провода должны исключать искрообразование.

Противопожарные мероприятия

7.28. Огнеопасные материалы (лак, составы ХПБМ, растворители) следует хранить в складских помещениях на расстоянии 25 - 50 м от объектов строительства, бытовых и складских помещений.

7.29. Температура поверхности отопительных приборов в складских помещениях и помещениях для приготовления ЛКМ не должна превышать 110 °С.

7.30. Все электрооборудование и осветительные приборы в этих помещениях должно иметь взрывобезопасное исполнение. Все электрические пусковые устройства, кнопочные станции пускателей, рубильники и т.п. должны устанавливаться вне зоны, где ведутся окрасочные работы, на расстоянии не менее 6 м от проемов. Шнур электропроводки должен быть пропущен в резиновую трубку. Все светильники в зоне работ должны иметь взрывобезопасное исполнение и должны быть укреплены стационарно. Применять переносные лампы запрещается.

7.31. Все источники открытого огня должны располагаться не расстоянии не менее 50 м от зоны ведения работ, помещений для хранения и приготовления ЛКМ и растворителей.

7.32. В помещениях, где приготавливаются и хранятся ЛКМ, и в зоне ведения работ запрещается курить, вести сварочные работы и разводить открытый огонь. На видных местах должны быть вывешены предупредительные плакаты.

7.33. В помещениях должны быть установлены пенные огнетушители - не менее одного на 50 - 200 м2 площади помещения.

7.34. Не разрешается загромождать проходы, выходы и рабочие веста, а также доступы к средствам пожаротушения.

7.35. ЛКМ к рабочему месту должны подаваться в готовом к употреблению виде в закрытой таре. На рабочем месте может находиться не более 40 л ЛКМ.

7.36. Во избежание искрообразования наполнять составами ведра следует только с помощью алюминиевых или оцинкованные кружек. Открывать и закрывать металлическую тару с ЛКМ следует только специальным инструментом, не вызывающим искрообразования. Запрещается закрывать отверстия металлических бочек деревянными пробками и тряпками.

7.37. Пустая тара из-под ЛКМ и растворителей должна быть закрыта и храниться на специальных площадках вдали от производственных помещений и складов.

Индивидуальная защита и личная гигиена

7.38. Рабочие должны обеспечиваться спецодеждой, защитными приспособлениями и средствами личной гигиены. Работать с ЛКМ без спецодежды не разрешается. Спецодежда должна храниться отдельно от чистой одежды и подвергаться стирке не реже одного раза в 10 сут. Спецодежда, облитая растворителем, подлежит немедленной замене на чистую.

7.39. При работе с ЛКМ рекомендуется применять резиновые перчатки, сапоги, фартуки, защитные очки, респираторы, противогазы.

Для защиты кожи рекомендуются пасты и мази типа «биологические перчатки» (табл. 9).

Таблица 9

|

Состав |

|

|

ИЭР-1 |

Глицерин - 10 %; каолин - 40 %; вода - 38 %; мыло нейтральное - 12 % |

|

«Биологические перчатки» |

Глицерин - 19,7 %; казеин - 19,7 %; спирт этиловый 90° - 58,7 %; аммиак 25 %-ный - 1,9 % |

|

Мыло МДМ для мытья рук |

Глицерин - 5 %; спирт этиловый 90° - 5 %; ныло жидкое - 45 % |

|

Паста типа «биологические перчатки» (готовится на месте ведения работ) |

Казеин сухой - 200 г; аммиак - 25 %-ный - 50 г; глицерин - 70 г; вода - 1 л |

7.41. После окончания работ с ЛКМ и перед приемом пищи следует мыть руки специальным мылом или омывками, а также применять жидкие мази.

7.42. Перед приемом пищи и после окончания работы следует тщательно полоскать рот. По окончании работы необходимо принимать душ.

7.43. На месте ведения работ должны быть аптечка с набором медикаментов и перевязочных средств, а также бак с чистой водой.

Нанесение составов

7.44. При нанесении составов мастер должен в письменном виде выдавать рабочим наряд-допуск в соответствии с правилами техники безопасности.

7.45. При концентрации вредностей в зоне ведения работ выше ПДК необходимо пользоваться респираторами марок, указанных в п. 7.40.

7.46. Выключатели, рубильники, интенсивные разъемы должны находиться не ближе 6 м от зоны ведения работ, а вся электропроводка и осветительные приборы иметь взрывобезопасное исполнение. Шнур проводки должен быть пропущен в резиновую трубку. Осветительные приборы должны быть установлены стационарно. Использование светильников и арматуры на 127 - 220 В запрещается.

7.47. Рабочие не должны иметь в карманах металлических предметов, которые при падении могут вызвать искру. Инструменты должны быть изготовлены из материалов, не вызывающих искрообразование. Перемешивать ЛКМ следует только деревянным веслом.

7.48. При выполнении работ на рабочих местах должны быть вывешены предупредительные плакаты.

7.49. Хранение на рабочем месте ЛКМ в количествах, превышающих сменную потребность, не допускается.

7.50. Помещения по приготовлению составов должны быть оборудованы приточно-вытяжной вентиляцией.

7.51. В зоне, где ведутся окрасочные работы, а также в помещениях по складированию и приготовлению ЛКМ и местах хранения порожней тары из-под ЛКМ и растворителей запрещается курить, зажигать огонь, вести сварочные работы, хранить и принимать пищу.

7.52. Перед выполнением работ по нанесению составов на чистые сухие руки необходимо нанести 8 - 10 г пасты состава, указанного в табл. 9. После окончания работ паста смывается теплой водой с мылом.

7.53. При появлении на коже зуда, красноты от попадания ЛКМ, пораженное место промывают теплой водой с туалетным мылом и смазывают очищенным вазелином или пастой состава, указанного в табл. 9.

Туалетное мыло, очищенный вазелин и специальная паста должны быть на месте ведения работ.

7.54. При появлении признаков отравления рабочие должны прекратить работы и обратиться к врачу.

7.55. Использованные обтирочные концы и тряпки следует собирать в металлические ящики и по окончании работы выносить из рабочей зоны.

7.56. Операции, при которых возможен непосредственный контакт кожи с ЛКМ и растворителями запрещаются.

7.57. При нанесении составов с помощью окрасочных агрегатов «Вагнер 7000Н» необходимо соблюдать следующие дополнительные правила:

ставить пусковую скобу распылителя на предохранитель при любых перерывах в работе (замена и прочистка сопла и т.д.);

отключать двигатель от источника питания, снимать давление в гидросистеме при длительных перерывах в работе;

не пробовать на руку факел, истекающий на сопла во избежание порезов;

не направлять сопло в сторону людей.

Приложение 1

ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ СОСТАВОВ ХПБМ

Характеристика составов ХПБМ

Битумные составы ХПБМ представляют собой модификацию лака ХП-734 (сорт 2) на основе ХСПЭ (ТУ-6-02-1152-82) битумом марки IV.

Составы могут изготавливаться при различном соотношении ХСПЭ к битуму в виде однокомпонентных и двухкомпонентных.

Технические требования на ХПБМ представлены в табл. 10.

Таблица 10

|

ХПБМ-1 |

ХПБМ-2 |

Методы испытаний |

|

|

Цвет состава |

Черный |

Черный |

- |

|

Внешний вид пленки |

После высыхания пленка должна быть однородной. Допускается шагрень |

- |

|

|

Условная вязкость свежеприготовленного состава по BЗ-1 при t = (20 ± 2) °С, с не более |

80 |

75 |

|

|

Массовая доля нелетучих веществ, %, не менее |

26 |

35 |

|

|

Время высыхания при t = 18 - 20 °C до степени 2, ч, не более |

3 |

3 |

|

|

Изгиб пленки, мм, не более |

1 |

1 |

|

|

Жизнеспособность, сут, не менее |

3 |

3 |

|

Примечание. Допускается увеличение вязкости выше установленной нормы при условии, что после разведения и размешивания состав соответствует всем остальным требованиям.

Модифицированные битумные составы не подлежат длительному хранению, так как имеют ограниченную жизнеспособность и поставляются потребителю в виде полуфабрикатного битумного состава и товарного лака ХП-734 2-го сорта.

Покрытия на основе ХПБМ служат гидроизоляционной, химически стойкой защитой, обладают высокими трещиностойкими (до 2,0 мм) и адгезионными свойствами (1 МПа).

Нанесение двухкомпонентного модифицированного битумного состава может производиться механизированным методом (гидродинамическим распылением), а также вручную (кистью и валиком).

Состав огнеопасен. Пары ксилола или толуола, входящих в состав данной композиции, могут образовывать в зоне рабочего помещения взрывоопасные концентрации. Токсичность модифицированного битумного состава в период нанесения определяется свойствами растворителя (ксилола, толуола). Пары ксилола и толуола раздражающе действуют на слизистые оболочки глаз и верхних дыхательных путей. Поэтому работы требуется выполнять при обеспечении вентиляции.

Характеристика исходного сырья и материалов

Основным компонентом модифицированного битумного состава является лак ХП-734 2-го сорта (ТУ 6-02-1152-82), технические показатели которого представлены в табл. 11.

Таблица 11

|

Нормативное значение показателя |

Методы испытаний |

|

|

Цвет лака ХП-734 |

От желтого до коричневого |

- |

|

Внешний вид пленки |

После высыхания пленка должна быть гладкой, прозрачной, допускаются единичные включения |

|

|

Условная вязкость по BЗ-1 при t = (20 ± 2) °С, с, не более |

90 |

|

|

Массовая доля нелетучих веществ, %, не менее |

15 |

|

|

Массовая доля хлора в пересчете на ХСПЭ, % |

26 - 34 |

ТУ 6-02-1152-81 |

|

Массовая доля серы в пересчете на ХСПЭ, % |

1,3 - 2,2 |

ТУ 6-02-1152-81 |

|

Время высыхания до степени 2, ч, не более |

5 |

|

|

Твердость пленки по маятниковому прибору, условные единицы |

Факультативно |

ГОСТ 5233-67 |

|

Массовая доля воды, % |

Факультативно |

Для приготовления модифицированного битумного состава применяется битум марки БН 70/30 (ГОСТ 6617-76).

Таблица 12. Характеристика исходного сырья и материалов

|

ГОСТ, ТУ, МРТУ |

Показатели, обязательные для проверим |

Показатели взрывопожароопасности и токсичности |

|

|

1 |

2 |

3 |

4 |

|

Лак ХП-734 (сорт 2) |

ТУ 6-02-1152-82 |

1. Внешний вид и цвет 2. Вязкость 3. Время высыхания 4. Содержание нелетучих веществ 5. Содержание хлора 6. Твердость пленки 7. Содержание серы |

Лак обладает общетоксическим действием на организм человека за счет содержания ароматического углеводорода |

|

Ксилол нефтяной (технический) |

ГОСТ 9410-71 |

1. Внешний вид 2. Плотность 3. Фрикционный состав 4. Содержание влаги 5. Температура вспышки |

Пары ксилола могут вызвать как острое отравление, так и хроническую интоксикацию с поражением органов кроветворения; Ткип = 137 - 141 °C; Твсп = 29 °С; Температурные пределы воспламенения 27 - 59 °С; ПДК 50 мг/м3 |

|

Ксилол чистый каменноугольный |

|||

|

Толуол нефтяной |

ГОСТ 14710-69 |

1. Внешней вид 2. Фракционный состав 3. Плотность |

Ткип = 110 °С; Твсп = 4 °С; Температурные пределы воспламенения 0 - 30 °C; ПДК 50 мг/м3 |

|

Толуол каменноугольный |

4. Содержание влаги 5. Температура вспышки 6. Содержание сульфируемых |

||

|

Сольвент нефтяной каменноугольный |

ГОСТ 1926-67 |

1. Внешний вид 2. Фракционный состав 3. Плотность 4. Содержание влага 5. Температура вспышки 6. Содержание сульфируемых |

Твсп = 34 °С; Тсам = 520 °С; Область воспламенения 1,3 - 8,0 %; ПДК 100 мг/м3 |

|

Битум |

ГОСТ 6617-78 |

1. Температура размягчения по кольцу и шару 2. Температура вспышки 3. Глубина проникания иглы 4. Кислотное число 5. Содержание золы 6. Содержание воды |

Твсп = 220 - 300 °С |

Возможно применение сплава битумов марок БН 90/10 и БН 50/50 (ГОСТ 6617-76), взятых в равных количествах (в соотношении 1:1).

Характеристика исходного сырья и материалов приведены в табл. 12.

Описание технологического процесса

Приготовление состава ХПБМ может производиться с использованием обычной аппаратуры, позволяющей получить расплав или раствор битума в растворителе. Наиболее эффективно использовать для этой цели диспергатор ВД-75.

Приготовление ХПБМ в диспергаторе может производиться двумя способами:

а) диспергированием битума в лаке ХП-734 (однокомпонентный состав);

б) приготовлением битумного лака путем диспергирования битума в растворителе с последующим совмещением с лаком ХП-734 (двухкомпонентный состав).

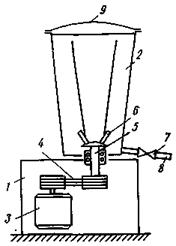

Диспергатор ВД-75 (рис. 1) представляет собой коническую емкость с мешалкой со скоростью вращения 1440 об/мин, снабженную двигателем мощностью 10 кВт. Для диспергатора объемом 250 л коэффициент заполнения не более 0,75 (рабочий объем аппарата 187 - 190 л). Установленная интенсивность перемешивания j = 38,5 кВт/м3.

Рис. 1. Схема диспергатора ВД-75

1 - рама; 2 - емкость; 3 -электродвигатель; 4 - клиноременная передача; 5 - вал мешалки; 6 - мешалка пропеллерная; 7 - сливной кран; 8 - сливной патрубок; 9 - крышка емкости

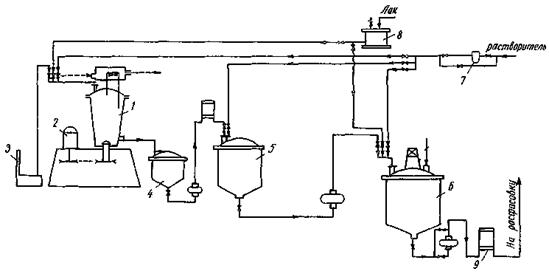

Рис. 2. Технологическая схема производства ХПБМ

1 - диспергатор; 2 -

электродвигатель; 3 - весы для битума; 4 - емкость для слива битумного лака; 5

- емкость-накопитель; 6 - смеситель для получения модифицированных составов; 7

- жидкостной счетчик; 8 - весовой мерник; 9 - патронный фильтр (![]() -

воздух;

-

воздух; ![]() - вода)

- вода)

Технологическая схема производства модифицированного ХСПЭ битумного состава с использованием диспергатора представлена на рис. 2.

Приготовление однокомпонентных составов

Загрузочные рецептуры ХПБМ-1 и ХПБМ-2 представлены в табл. 13.

Таблица 13

|

Количество загружаемого материала |

||||

|

ХПБМ-1 |

ХПБМ-2 |

|||

|

кг |

% по массе |

кг |

% по массе |

|

|

Лак ХП-734 2-го сорта (с.о. 1 %) |

163 |

87,2 |

146 |

76,8 |

|

Битум нефтяной марки IV |

24 |

12,8 |

44 |

23,2 |

|

Итого: |

187 |

100 |

190 |

100 |

Растворение битума в лаке ХП-734 с применением диспергатора производится небольшими порциями. Весь объем лака делят на порции по 20 кг, а битум - на порции по 3 - 4 кг.

Растворение производится в следующей последовательности:

в диспергатор загружают первые 20 кг лака ХП-734 и включают его в работу;

порциями по 3 - 4 кг (размеры кусков 50 - 100 мм) загружают битум марки IV;

после растворения в лаке (1-й порции) 10 - 12 кг битума в диспергатор вводят следующие 20 кг лака и 10 - 12 кг битума. Операцию повторяют до тех пор, пока в лаке не растворится весь необходимый по расчету битум;

в диспергатор загружают остатки рецептурного количества лака ХП-734 и производят перемешивание состава до однородности.

Полная продолжительность диспергирования битума в лаке составляет I ч 20 мин. Температура состава в процессе диспергирования не должна превышать 45 °С.

Растворенный состав через фильтр сливается в емкость-приемник, в котором модифицированный состав после остывания до t = 18 - 20 °С контролируется по показателям ТУ (вязкость, cyxoй остаток, время высыхания и т.д.).

Состав, отвечающий показателям ТУ, сливается в емкость-накопитель или в тару, используемую непосредственно в работах по нанесению на объекте, в течение 1 - 2 сут. При необходимости состав может быть доведен до рабочей вязкости растворителем (ксилол, сольвент, толуол).

Приготовление двухкомпонентных составов

а) Приготовление битумного лака

Загрузочные рецептуры представлены в табл. 14.

Таблица 14

|

Количество загружаемого материала |

||

|

кг |

% по массе |

|

|

Растворитель (ксилол, толуол, сольвент) |

94 |

50 |

|

Битум нефтяной марки IV |

94 |

50 |

|

Итого: |

188 |

100 |

Растворение битума в растворителе с применением диспергатора производят небольшими порциями. Весь объем растворителя делят на порции по 10 - 11 кг, а битум - на порции по 4 - 5 кг.

Растворение производят в следующей последовательности:

в диспергатор вводят первые 10 кг растворителя и включают его в работу;

порциями по 4 - 5 кг в работающий диспергатор вводят битум;

после того как в 1-й порции растворителя растворилось 12 - 15 кг битума, в диспергатор добавляют следующие 10 - 11 кг растворителя и доводят количество растворенного битума (попорционно) до 24 - 30 кг; операцию повторяют до тех пор, пока не растворится весь необходимый по расчету битум;

в диспергатор загружают остатки рецептурного количества растворителя и производят перемешивание битумного лака до однородности.

Полная продолжительность диспергирования битума составляет 1 ч. Температура состава в диспергаторе не должна превышать 45 °С.

Готовый битумный лак через фильтр сливается в емкость-приемник. После остывания состав контролируется по сухому остатку и сливается в емкость-накопитель или тару для хранения.

Технические показатели полуфабрикатного битумного лака (50 %-ный раствор битума в ксилоле) представлены в табл. 15.

Таблица 15

|

Нормативное значение показателя |

|

|

Цвет пленки |

Черный |

|

Внешний вид |

После высыхания пленка долина быть однородной, без морщин, оспин, потеков |

|

Условная вязкость свежеприготовленного состава по ВЗ-4 при t = (20 ± 2) °С, с, не более |

30 |

|

Массовая доля нелетучих веществ, % |

52 ± 2 |

|

Время высыхания при t = 18 - 20 °С до степени 2, ч, не более |

3 |

|

Жизнеспособность, г., не менее |

I |

б) Совмещение битумного лака с ХП-734

Загрузочные рецептуры представлены в табл. 16.

Таблица 16

|

Количество загружаемого материала |

||||

|

ХПБМ-1 |

ХПБМ-2 |

|||

|

кг |

% по массе |

кг |

% по массе |

|

|

Битумный лак (50 %-ный) |

44 |

23,2 |

71 |

37,4 |

|

Лак ХП-734 2-го сорта (с.о. 15 %) |

146 |

76,8 |

119 |

62,6 |

|

Итого: |

190 |

100 |

190 |

100 |

Примечание. Рецептурный расчет ведется на применение 50 %-ного битумного лака и 15 %-ного лака ХП-734. В случае применения лака другой концентрации производится соответствующий пересчет рецептуры.

Совмещение битумного лака с ХП-734 производится с помощью диспергатора в течение 15 мин или мешалки C0-11 из расчета (2 части сухого битума на 1 часть сухого ХСПЭ).

При использовании мешалки продолжительность перемешивания следует увеличить на 50 - 60 %. Температура смеси во время перемешивания не должна превышать 45 °С.

Полученный модифицированный состав проверяется по показателям ТУ (вязкость, сухой остаток, время высыхания и т.д.). В случае повышенной вязкости состав может доводится до рабочей вязкости растворителем (ксилол, толуол, сольвент) в мешалке C0-11 или при приготовлении небольшого количества материала вручную (при помощи деревянного весла).

Двухкомпонентный ХПБМ применяется при необходимости длительного хранения компонентов и поставляется потребителю в виде полуфабрикатного битумного лака и товарного лака ХП-734 2-го сорта определенной концентрации.

Приготовление светоотражающих составов

Светоотражающие составы готовятся на основе однокомпонентного или двухкомпонентного состава ХПБМ-1.

а) Приготовление светоотражающего состава на основе однокомпонентного ХПБМ-1 выполняется в мешалке C0-11 путем введения в состав алюминиевой пудры в количестве 6 % по массе. Продолжительность перемешивания состава 25 мин.

б) Приготовление светоотражающего состава на основе двухкомпонентного ХПБМ-1.

Загрузочные рецептуры представлены в табл. 17.

Таблица 17

|

Количество загружаемого материала |

||

|

кг |

% по массе |

|

|

ХПБМ-1 |

178,6 |

94 |

|

Алюминиевая пудра |

11,4 |

6 |

|

Итого: |

190 |

100 |

В емкость диспергатора ВД-75 (или мешалки C0-11) загружают по 25 % (от расчетного количества) лака ХП-734, битумного лака и все расчетное количество алюминиевой пудры. Перемешивание ведут в течение 2 - 5 мин. После этого добавляют оставшееся количество компонентов и перемешивают их в течение 15 мин. При применении мешалки продолжительность перемешивания увеличивают на 50 - 60 %. Температура состава во время перемешивания не должна превышать 45 °С.

Светоотражающие составы должны быть использованы в течение 5 - 6 ч с момента их изготовления.

Мастер (или лаборант) должен провести контроль производства при изготовлении составов ХПБМ в соответствии с табл. 18.

Основные правила безопасного ведения процесса изготовления составов

1. Производство модифицированных битумных составов является пожароопасным и вредным, поэтому для безопасного ведения процесса необходимо выполнение следующих условий:

а) точное соблюдение всех положений данного приложения, производственных инструкций по технике безопасности и противопожарной безопасности;

б) работа приточно-вытяжной вентиляции;

в) герметичность оборудования и коммуникаций, исправность запорной арматуры, исправность электропусковой и контрольно-измерительной аппаратуры;

г) работа должна проводиться только омедненным инструментом или инструментом из цветных металлов;

д) во избежание накопления статического электричества цистерны с растворителями, дисольвер, диспергатор, смеситель и разливальная машина должны быть заземлены; узел разлива готовых продуктов должен быть заземлен;

е) во избежание поражения работающих электрическим током все электродвигатели, светильники, кнопки управления должны быть заземлены;

ж) в помещении должен быть аварийный комплект спецодежды, перчаток, противогазов, защитных очков и средств пожаротушения;

з) все рабочие должны допускаться к работе только после проверки знаний квалификационной комиссией на право допуска к самостоятельной работе.

2. При производстве ХПБМ могут быть следующие аварийные состояния:

Таблица 18. Контроль производства при изготовлении составов ХПБМ

|

Что контролируется |

Частота контроля |

Нормы или технические показатели |

Методы испытания |

|

|

Контроль сырья перед загрузкой в диспергатор или реактор |

Соответствие показателей ТУ, ОСТ или ГОСТ |

Каждая партия сырья |

Качественные показатели, указанные в ТУ, ОСТ или ГОСТ |

По анализам лаборатории или паспорту на партию сырья |

|

Изготовление состава |

1. Чистота и исправность аппаратуры и приборов |

Перед загрузкой сырья |

Чистота и исправность |

Визуально |

|

2. Температура в диспергаторе |

Постоянно |

Не более 45 °С |

По показаниям прибора |

|

|

3. Однородность получаемого раствора |

Периодически каждые 30 - 60 мин |

Отсутствие нерастворившихся частиц |

Наливом на стекло |

|

|

Контроль готового состава |

Согласно ТУ: 1. Сухой остаток при t = 18 - 20 °С |

Каждая партия |

35 % |

|

|

2. Вязкость по B3-I |

То же |

70 с |

ГОСТ 8420-56 |

|

|

3. Чистота |

« |

Отсутствие загрязнений |

Наливом на стекло |

|

|

4. Внешний вид |

« |

- |

Визуально |

Загорание

В этом случае необходимо:

а) прекратить подачу сырья, а такие перекачку и слив продукции;

б) выключить приточно-вытяжную вентиляцию и все оборудование;

в) сообщить извещателем или по внутреннему телефону в пожарную охрану завода и по телефону 01 в Городскую пожарную охрану;

г) приступить к ликвидации загорания имеющимися средствами пожаротушения (песок, кошма, огнетушитель) в зависимости от очага пожара.

В случае невозможности ликвидации пожара этими средствами пустить углекислотную установку.

Загазованность

В этом случае необходимо надеть противогаз марки А или шланговый и проделать следующее:

а) отключить все оборудование и перекрыть все коммуникации;

б) открыть окна и двери;

в) проверить работу вентиляции;

г) приступить к ликвидации источника загазованности.

Отключение электроэнергии

В этом случае необходимо:

а) прекратить загрузку диспергатора, смесителей и разлив готовой продукции

б) отключить все оборудование и перекрыть все коммуникации;

в) открыть окна и двери для естественной вентиляции;

г) после включения электроэнергии, включить приточно-вытяжную вентиляцию, и после проветривания и анализа воздуха приступить к работе.

3. Категорийность производства

Согласно противопожарным нормам строительного проектирования промышленных предприятий производство по пожарной опасности относится к категории А.

Согласно правилам устройства электроустановок (ПУЭ) класс взрывоопасных помещений В-1а.

4. Основные правила сдачи оборудования в ремонт, подготовки к проведению ремонта оборудования, приемки и пуска оборудования в эксплуатацию после его остановки и ремонта:

а) перед сдачей оборудования в ремонт администрация обязана подготовить его к ремонту, а именно:

отключить электродвигатель и заземление, повесить предупредительные надписи на электропусковой аппаратуре;

отключить путем постановки заглушек и частичным демонтажом все подведенные к оборудованию трубопроводы;

очистить внутреннюю поверхность оборудования от остатков продуктов, промыть, нейтрализовать и провентилировать оборудование;

произвести анализ воздушной среды в аппаратуре;

подготовленное к ремонту оборудование механик цеха эмалей сдает по акту механическому цеху;

б) после капитального и среднего ремонта оборудование сдают по акту приемки, который подписывают начальник, механик и представитель ОГМ;

в) после проведения среднего или текущего ремонта производится запись о проведении ремонта в журнале.

5. Основные правила приемки, складирования, хранения, перевозки сырья и готовой продукции:

а) хранение сырья и готовой продукции должно исключать попадание в них влаги;

б) все продукты должны храниться в плотно закрывающейся таре или емкости;

в) на таре с сырьем и готовой продукцией должны быть отчетливо написанные этикетки или бирки.

6. Правила обращения с опасными веществами, применяемыми при изготовлении модифицированных битумных составов.

При работе применяются вещества, вредно действующие на организм человека, поэтому необходимо соблюдать меры предосторожности:

а) надевать спецодежду, спецобувь и рукавицы, смазывать руки специальной пастой;

б) при работе с едким натрием и его растворами, как например: мойка полов, оборудования и т.д., необходимо кроме спецодежды надевать защитные очки, резиновые перчатки и фартук, при засорении глаз обратиться в медпункт;

в) при попадании в глаза кислот, щелочей их следует промыть большим количеством воды и обратиться в медпункт;

г) для защиты от паров растворителей работающие должны иметь фильтрующие противогазы марки А;

д) при попадании на кожу растворителей, растворы смол смыть теплой водой с мылом, все пролитые и просыпанные вещества немедленно убрать в соответствии с Инструкциями по технике безопасности при работе с этими веществами.

Приложение 2

Организация работ

1. Работы по устройству кровель, включая устройство выравнивающих стяжек, следует выполнять специализированными бригадами.

2. Перед началом работ должны быть закончены подготовка механизмов, оборудования, приспособлений, инструмента и т.д., а также проверка правильности выполнения основания под кровлю, произведена приемка и составлен акт на скрытые работы.

3. К устройству покрытия приступают после выполнения всех работ, которые в дальнейшем могли бы вызвать повреждения готового покрытия (срубка и перетирка неровностей, монтаж вентиляционных каналов, обрамление выступающих частей сталью, установка воронок и т.д.).

4. Вся кровля должна быть разбита на захватки, ограниченные линиями водоразделов, деформационных швов, стенок фонарей, скатов крыш.

5. Сохранность готовых участков кровли от повреждений в процессе выполнения работ обеспечивается путем организации производства работ «фронт на себя» со встречной подачей материалов, исключающей их транспортирование по готовой поверхности. На участках, где ведутся кровельные работы, производство других работ запрещается.

6. Перед устройством основных защитных слоев кровельного покрытия должны быть выполнены следующие работы:

подготовка основания кровли;

огрунтовка лаком ХП-734 вязкостью 45 - 60 с по вискозиметру ВЗ-4 (в 1 слой) мест установки кровельных свесов и фартуков из оцинкованной стали и окраска этих мест составом ХПБМ-2 в 1 слой;

установка кровельных свесов и фартуков;

очистка от ржавчины, грязи и пыли поверхностей металлических частей (чаш, патрубков и т.п.), подлежащих окраске, их окраска грунтами по металлу (марок ХС-010, ХС-068) и нанесение на огрунтованные поверхности одного слоя лака ХП-734;

заполнение мастикой типа КБ-05 деформационных и температурно-усадочных швов;

оклейка рулонными материалами свесов карнизов и фартуков, узлов примыканий, деформационных и температурно-усадочных швов, патрубков и чаш водостоков, ендов;

нанесение дополнительных слоев покрытия состава ХПБМ-2 на места, оклеенные рулонными материалами (3 слоя);

приемка выполненных работ по акту.

Требования к основанию кровли

7. Основание кровли должно удовлетворять следующим требованиям:

а) выполняться из материалов, предусмотренных проектом, соответственно уклонам, прочности, жесткости согласно «Инструкции по проектированию рулонных и мастичных кровель зданий и сооружений промышленных предприятий» (СН 394-74);

б) поверхность основания должна быть ровной; местные неровности, устанавливаемые просветом между поверхностью основания и приложенной к ней контрольной рейкой (длина рейки 3 м), не должны превышать: в направлении по скату - 5 мм, перпендикулярно скату (параллельно коньку) - 10 мм; просветы допускаются только плавно нарастающие не более 1 мм на 1 пог.м;

в) в местах примыкания основания к стенам, парапетам и другим выступающим элементам здания должны быть устроены наклонные (под углом 45°) бортики, как правило из сборных легкобетонных деталей; высота наклонных бортиков не менее 200 мм; стыки между бортиками должны быть гладкими, при полном отсутствии острых наплывов раствора (допускается устройство монолитных наклонных бортиков из цементно-песчаного раствора высотой не менее 100 мм); вертикальные поверхности примыканий должны быть гладкими или оштукатуренными на высоту не менее 250 мм;

г) основания должны быть устроены на кирпичных и каменных вертикальных поверхностях элементов зданий, расположенных выше крыши здания или сооружения (стены шахт, фонари и другие детали), и оштукатурены на высоту не менее 250 мм;

д) выравнивающая стяжка основания, при отсутствии указания в проекте, должна быть выполнена из раствора марки 100; толщина выравнивающей стяжки принимается по проекту, а в случае отсутствия таких данных в проекте ее толщина принимается:

при укладке по бетону - 10 - 15 мм;

при укладке по жестким монолитным и плитным утеплителям - 15 - 25 мм;

е) места сопряжений вертикальных и других поверхностей с поверхностью основания (стяжки) должны быть закруглены радиусом не менее 50 мм;

ж) в стяжках должны быть предусмотрены температурно-усадочные швы шириной 5 мм, которые должны разделять стяжку из цементно-песчаного раствора на участки размером не более 6´6 м; швы должны быть залиты мастикой и покрыты полосками пергамина марки П-350 шириной 150 мм с приклейкой их на составе ХПБМ-2 с одной стороны шва; допускается проклейка швов стеклотканью или мешковиной, предварительно пропитанной составом ХПБМ;

з) по сборным железобетонным плитам допускается частичная затирка железобетонных поверхностей цементно-песчаным раствором слоем толщиной до 5 мм;

и) чаши воронок внутренних водостоков должны находиться в самых низких местах крыш на расстоянии не менее 1 м от любых выступающих частей здания и должны быть жестко прикреплены к конструкции кровельного покрытия.

По остальным параметрам поверхности основания кровли должны отвечать требованиям, изложенным в пп. 5.4 - 5.10 настоящих Рекомендаций.

8. Для механического упрочнения покрытия в местах стыковки и примыкания строительных элементов должно быть выполнено его армирование стеклотканью или мешковиной; также должна быть выполнена оклейка стыков при выходе патрубков, водостоков, чаш, свеса карнизов, осадочных швов и ендов.

9. На армированные поверхности должно быть нанесено 2 - 3 слоя (дополнительных) состава ХПБМ-2.

10. Подготовленные по вышеизложенной схеме поверхности должны быть осмотрены и приняты по акту на скрытые работы.

Технология выполнения примыканий

11. Герметизации (табл. 19) производится в следующей технологической последовательности:

очистка мест оклейки от грязи, пыли, жировых загрязнений, ржавчины;

огрунтовка металлических поверхностей грунтами для металла и их сушка;

Таблица 19. Система герметизирующего покрытия

|

Герметизирующие материалы |

Защитные слои покрытия |

Специальные слои покрытия |

||||

|

Материал |

Число слоев |

Материал |

Число слоев |

Материал |

Число слоев |

|

|

Лак ХП-734 (сорт 2) вязкостью по ВЗ-4 45 - 60 с |

1 |

Рулонный стекломатериал или мешковина на составе ХПБМ-2 |

1 |

ХПБМ-2 по оклеенным участкам |

2 - 3 (толщиной До 300 мкм) |

В соответствии с принятой системой покрытия (см. табл. 1) |

огрунтовка металлических, бетонных, железобетонных, оштукатуренных поверхностей грунтовочным лаком ХП-734 в 1 - 2 слоя и их сушка;

нанесение на оклеиваемые поверхности состава ХПБМ-2 (1 слой) с медленным накладыванием на нее наклеиваемого полотнища рулонного материала, разравнивание складок и пузырей наклеиваемой ткани;

сушка в течение 1,5 - 2 ч;

осмотр оклеенной поверхности, удаление пузырей и отслоившихся от поверхности участков ткани и ремонт дефектных участков;

нанесение 2 - 3 слоев состава ХПБМ-2 на оклеенные участки с промежуточной сушкой в течение 1,5 - 2 ч при t = 18 - 20 °С;

осмотр поверхности и ее приемка.

12. Ткань, предназначенная для оклейки, должна быть раскроена, пропитана грунтовочным лаком ХП-734, отжата и высушена.

13. Места сопряжений горизонтальных и вертикальных поверхностей оклеиваются полосой ткани таким образом, чтобы эта ткань перекрывала каждый из элементов сопряжения на 150 - 200 мм.

14. Деформированные швы предварительно заполняются герметиком типа КБ-05 и оклеиваются тканью шириной 500 мм.

15. Оклейку патрубков и чаш внутренних водостоков выполняют полотнищами ткани размером 1´1 м.

16. Ендовы при ширине до 700 мм оклеиваются полотнищами, расстилаемыми вдоль ендовы, более 700 мм - поперек ендовы. Полотнища должны иметь длину 1,5 - 2 м, с нахлестом в поперечном и продольном направлениях 100 мм.

17. Свесы карнизов оклеиваются полосой ткани шириной 200 мм.

18. Оклейку патрубков и чаш внутренних водостоков выполняют в следующем порядке: