РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

|

ИМПУЛЬСНО-ДУГОВАЯ

СВАРКА |

РД 26-17-78-87 |

Дата введения 01.05.88

Настоящий руководящий документ устанавливает технические требования на импульсно-дуговую сварку плавящимся электродом в среде аргона соединений деталей и узлов при изготовлении сосудов и аппаратов для нефтеперерабатывающей, химической, газовой и других смежных отраслей промышленности из нержавеющих сталей марок 08X13, 08X18H10T, 12X18H10T, 10Х17Н13М2Т, 10X17H13M3T по ГОСТ 5632-72 с толщиной от 2,0 до 20 мм.

Разработка рабочей технологической документации и сварочные работы должны выполняться в соответствии с настоящим документом, ОСТ 26.291-87 «Сосуды и аппараты сварные стальные. Общие технические требования», ОСТ 26-01-82-77 «Сварка в химическом машиностроении. Основные положения и технология».

1. ОСОБЕННОСТИ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ АРГОНА

1.1. Импульсно-дуговая сварка плавящимся электродом в среде аргона нержавеющих сталей является одной из разновидностей сварки металлов в защитных газах.

1.2. При импульсно-дуговой сварке (ИДС) в отличие от обычной аргонодуговой сварки плавящимся электродом (способом сварки ИП) возможно управление процессом образования и переноса в дуговом промежутке капель электродного металла (в результате резкого увеличения электродинамических сил с конца электродной проволоки отделяются капли нужных размеров).

Резкое увеличение электродинамических сил («пинч-эффект») достигается путем наложения, на основной, сравнительно небольшой сварочный ток мощных кратковременных униполярных импульсов тока.

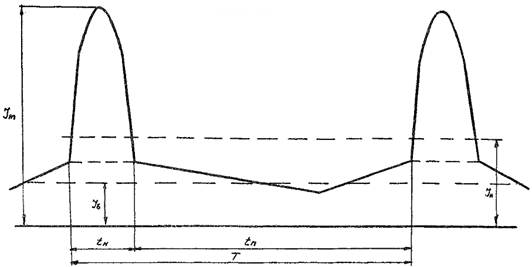

Характер изменений силы тока и напряжения при ИДС во времени показан на черт. 1.

1.3. Импульсно-дуговая сварка характеризуется струйным переносом металла в широком диапазоне сварочных токов (40 - 325 А) при увеличенном диаметре электродной проволоки (1,2 - 2,0 мм), отличается высокой стабильностью и направленностью дуги и отсутствием разбрызгивания.

1.4. Программное изменение импульсов тока при ИДС обеспечивает повышение стабильности горения дуги на малых токах и строго направленный перенос электродного металла, за счет чего значительно облегчается выполнение сварки в вертикальном и потолочном положениях и сварки тонколистового металла.

1.5. ИДС нержавеющих сталей по сравнению с обычной аргонодуговой без импульсов имеет следующие преимущества:

увеличивает производительность;

представляет возможность выполнять сварку во всех пространственных положениях;

расширяет диапазон сварочных токов;

улучшает формирование шва;

уменьшает деформации сварных конструкций;

повышает механические свойства сварных соединений;

уменьшает выделение вредных газов и повышает культуру производства.

1.6. ИДС могут выполняться основные швы и швы внутренних устройств всех сосудов и аппаратов химического и нефтяного машиностроения, в том числе подведомственных Госгортехнадзору СССР, в соответствии с п. 4-4-1 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

2. СВАРОЧНОЕ ОБОРУДОВАНИЕ

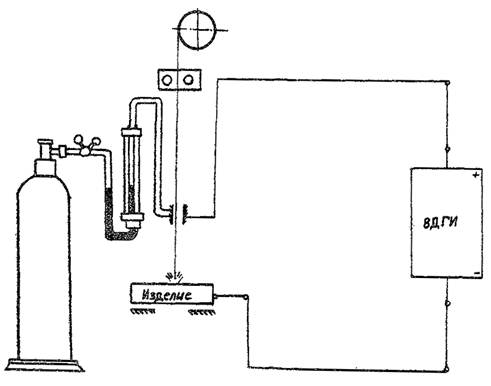

2.1. Сварочное оборудование должно обеспечивать получение заданных настоящим руководящим документом режимов сварки, надежность в работе и простоту обслуживания. Схема поста ИДС и подключения оборудования приведены на черт. 2.

2.2. Для выполнения сварочных работ наиболее эффективно применение выпрямителей типа ВДГИ-301, обеспечивающих импульсно-дуговой процесс для сварки в вертикальном и потолочном положениях, в узкощелевую разделку, для сварки малых толщин от 1,5 до 4 мм, а также наплавки.

Схема измерений силы тока и напряжений

J - средний ток дуги;

Jи - импульсный ток, т.е. среднее значение тока за время импульса;

tи - время, отнесенное к периоду следования импульсов T;

Jт - амплитуда импульсов тока;

Jк - базовый ток, т.е. среднее значение тока дуги за время паузы, отнесенное к длительности паузы tn;

T - период следования импульсов;

tn - длительность паузы

Черт. 1

Схема поста импульсно-дуговой сварки

ВДГИ - выпрямитель сварочный

Черт. 2

Импульсные источники питания, выпускаемые отечественной промышленностью, приведены в табл. 1.

2.3. Полуавтоматическая ИДС выполняется сварочными полуавтоматами типов ПДИ-303УХЛ4, ПДИ-304УЗ и другими, конструкция которых обеспечивает равномерную и плавную регулировку подачи электродной проволоки. Технические характеристики полуавтоматов приведены в табл. 2.

2.4. Все приборы сварочного оборудования, регистрирующие скорость подачи проволоки, должны быть проградуированы в соответствующих размерностях или иметь переводной график показаний.

2.5. Шланги подачи газа следует не реже одного раза в квартал промывать горячей водой в течение 10 мин с каждого конца с последующей продувкой сухим очищенным воздухом в течение 10 - 15 мин.

2.6. Расход аргона должен устанавливаться в зависимости от марки свариваемой стали и режима сварки.

2.7. Для измерения величины сварочного тока и напряжения использовать амперметры и вольтметры по ГОСТ 8711-78, для их контроля и регистрации рекомендуется применять самопишущие приборы Н-340.

2.8. Колебания напряжения питающей сети, к которой подключается сварочное оборудование, допускается не более ±5 % от номинального.

2.9. Пост ИДС комплектуется газовой и водяной аппаратурой в соответствии с инструкцией на полуавтомат.

2.10. В газовую систему сварочного поста устанавливаются ротаметры марок РП, РЭ, РМ по ГОСТ 13045-81, которые перед установкой необходимо предварительно проградуировать по аргону.

Таблица 2

Технические характеристики сварочных полуавтоматов

|

Тип сварочного полуавтомата |

||||

|

ПДИ-303УХЛ4 |

ПДИ-304У3 |

ПДИ-401У3 |

||

|

Напряжение питающей сети, В |

220 - 350 |

380 |

||

|

Пределы регулирования сварочного тока, А |

40 - 325 |

- |

30 - 400 |

|

|

Номинальный сварочный ток, А |

315 |

- |

||

|

Диаметр электродной проволоки, мм |

1,2 - 2,0 |

1,0 - 1,4 |

1,2 - 20 |

|

|

Скорость подачи, м/ч |

72 - 960 |

80 - 960 |

||

|

Тип источника питания |

ВДГИ-301У3 |

ВДГИ-302У3 |

- |

|

|

Габаритные размеры, мм; |

||||

|

подающего механизма |

392´284´155 |

475´244´340 |

350´490´250 |

|

|

шкафа управления |

- |

325´275´165 |

600´420´950 |

|

|

Масса, кг: |

||||

|

подающего механизма |

12,9 |

13 |

||

|

шкафа управления |

- |

4,0 |

300 |

|

3. ОСНОВНЫЕ МАТЕРИАЛЫ

3.1. Нержавеющие стали (листы, сортовой прокат, трубы, поковки) должны храниться в закрытых помещениях или под навесами, в условиях, исключающих их загрязнение, механические повреждения и контакт с другими видами сталей и цветными металлами.

3.2. Заготовки и детали, подлежащие сварке, должны иметь маркировку, позволяющую установить марку материала, номер плавки, а при необходимости также номер листа.

3.3. На заводе-изготовителе сосудов и аппаратов материалы до запуска в производство должны быть приняты отделом технического контроля.

При приемке проверяются:

соответствие стали условиям заказа, требованиям стандартов или технических условий и данным сертификата;

соответствие маркировки проката данным сертификата;

качество поверхности проката, которое должно удовлетворять требованиям стандартов или технических условий.

3.4. В случае отсутствия в сопроводительных сертификатах на материалы отдельных показателей характеристик, регламентированных требованиями стандартов и технических условий, завод-изготовитель до запуска в производство должен провести дополнительные испытания материалов.

В случае применения термической резки на кромках должен быть удален механическим способом слой металла на глубину не менее 0,8 мм от максимальной неровности (впадины) с учетом требований ГОСТ 14792-80.

3.6. Свариваемые кромки и поверхность металла на ширине не менее 20 мм от кромки должны быть зачищены механическим способом до металлического блеска и обезжирены растворителем с применением протирочных материалов.

3.7. Назначения и условия применения марок сталей, рассматриваемых в настоящем документе, оговариваются требованиями ОСТ 26-291-87.

4. СВАРОЧНЫЕ МАТЕРИАЛЫ

4.1. При ИДС нержавеющих сталей используются те же сварочные проволоки, что и при обычной аргонодуговой сварке плавящимся электродом в соответствии с ГОСТ 2246-70, отраслевой нормативно-технической документацией (ОСТ 26-291-87, ОСТ 26-01-82-77) и настоящим руководящим документом (табл. 3).

4.3. Применение новых материалов разрешается по согласованию с проектной организацией при условии, что технологические и эксплуатационные характеристики заменяющих материалов не ниже заменяемых.

4.4. Перед употреблением сварочную проволоку необходимо промыть растворителями с применением протирочных материалов с целью предотвращения возникновения дефектов в сварном шве. Допускается очистка сварочной проволоки механическими способами.

Таблица 1

Технические характеристики импульсных источников питания

|

Тип импульсного источника питания |

||

|

ВДГИ-301У3* |

ВДГИ-302У3* |

|

|

Частота следования импульсов, 1/с |

50 - 100 |

|

|

Пределы регулирования сварочного тока, А |

40 - 325 |

|

|

Номинальный сварочный ток, А |

315 |

|

|

Продолжительность цикла сварки, мин |

5 |

Нижний не более 1,5 |

|

Верхний не менее 5 |

||

|

Номинальная полезная мощность КВ:Д, не менее |

13 |

17,3 |

|

Пределы регулирования напряжения на дуге, В |

10 - 36 |

|

|

Номинальная продолжительность (ПР), % |

60 |

|

|

Масса, кг |

330 |

260 |

|

Габариты, мм |

1045´748´953 |

720´593´938 |

|

* Адрес завода-изготовителя: Симферопольский электромашиностроительный завод |

||

Таблица 3

Сварочные проволоки для импульсно-дуговой сварки

|

Марка сварочной проволоки |

Условия применения |

||

|

без требования стойкости против МКК |

при наличии требований стойкости против МКК |

||

|

08X13 |

Св-08Х20Н9171 |

По обязательным приложениям 1 - 6 ОСТ 26.291-87 |

|

|

Св-10Х18Н25АМ6 |

|||

|

Св-07Х25Н12Г2Г |

|||

|

08X18H10T |

Св-01Х19Н9 |

До 600 °C |

Не допускается |

|

12Х18Н10Т |

Св-04Х19Н9 |

||

|

Св-07Х18Н9Г10 |

До 350 °C. |

||

|

Св-08Х19Н9Г |

Свыше 350 до 600 °C после стабилизирующего отжига |

||

|

Св-08Х20Н9Г7Т |

Для сварки деталей внутренних устройств |

||

|

Св-10Х16Н20АМ6 |

|||

|

10Х17H13М2T |

Св-04X19H11M3* |

До 700 °C |

Не допускается |

|

10Х17H13M3T |

Св-06Х19Н10М3Т* |

До 350 °C |

|

____________

* Во избежание охрупчивания сварных соединений сталей аустенитного класса, длительно работающих при температурах свыше 350 °C, необходимо ограничивать содержание ферритной фазы в металле шва.

4.5. В качестве защитного газа применяется газообразный аргон по ГОСТ 10157-79, основные характеристики которого приведены в табл. 4.

Таблица 4

Основные характеристики аргона

|

Норма для марок сорта |

Физико-химические свойства |

||

|

высшего |

первого |

||

|

Аргон, не менее |

99,992 |

99,987 |

Инертный газ без цвета, запаха и вкуса нетоксичен и невзрывоопасен |

|

Кислород, не более |

0,0007 |

0,002 |

|

|

Азот, не более |

0,006 |

0,01 |

|

5. КВАЛИФИКАЦИЯ СВАРЩИКОВ И ТРЕБОВАНИЯ К ИТР

5.1. К сварке сосудов и их элементов допускаются сварщики, имеющие удостоверения установленного образца на право производства сварочных работ, выданные квалификационной комиссией в соответствии с «Правилами аттестации сварщиков», утвержденными Госгортехнадзором СССР 22 июня 1971 г. При этом сварщики могут быть допущены только к тем видам работ, которые указаны в удостоверениях.

Перед допуском сварщика к выполнению сварочных работ, связанных с изготовлением сложных или специфичных сварных конструкций, завод-изготовитель обязан провести специальную подготовку и испытание сварщика, сделать об этом отметку в его удостоверении.

5.2. К выполнению ИДС нержавеющих сталей плавящимся электродом в среде аргона допускаются сварщики не ниже 4-го разряда.

5.3. К руководству работами и контролю за соблюдением технологии и качества сварки допускаются ИТР, производственные и контрольные мастера, изучившие настоящий документ, чертежи, стандарты предприятия на сварку и технологические процессы сборки конструкций из нержавеющих сталей и прошедшие аттестацию заводской комиссии.

5.4. Прихватку деталей и узлов из нержавеющей стали могут выполнять сварщики, квалификация которых соответствует требованиям п. 5.1 настоящего руководящего документа.

6. СБОРОЧНЫЕ РАБОТЫ

6.1. Разделка кромок под ИДС выполняется в соответствии с требованиями ГОСТ 14771-76 по способу сварки ИП в инертных газах плавящимся электродом. При отсутствии в стандарте необходимой формы подготовки кромок, последняя указывается в чертеже, согласованном с отделом главного сварщика.

6.2. Подготовленные кромки под сварку должны быть приняты ОТК.

6.3. Сборка конструкций должна выполняться в соответствии с технологическим процессом.

6.4. Сборка деталей, узлов под сварку производится в соответствии с требованиями ГОСТ 14771-76 по способу сварки ИП.

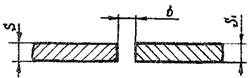

6.5. Основные типы и конструктивные элементы подготовленных кромок под сварку приведены в табл. 5 - 8.

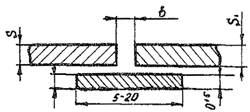

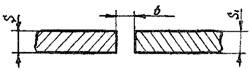

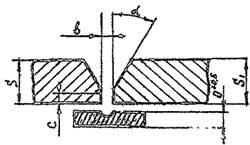

Таблица 5

Основные виды стыковых соединений и конструктивные элементы подготовленных кромок под сварку

Размеры, мм

|

Конструктивные элементы кромок |

Характер выполненного шва |

Толщина металла |

Зазор |

Притупление |

Угол разделки |

|

|

S = S1 |

b |

C |

a, ...° |

|||

|

С 2 |

|

Односторонний |

2,2 - 4,0 |

0 + 1,5 |

||

|

4,6 - 6,0 |

0 + 2,0 |

|||||

|

С 4 |

|

Односторонний на съемной подкладке |

1,5 - 2,8 |

0 + 1,5 |

- |

- |

|

С 5 |

|

Односторонний на остающейся подкладке |

3,0 - 6,0 |

0 + 2,0 |

||

|

С 7 |

|

Двусторонний |

3,0 - 4,0 |

0 + 1,0 |

||

|

4,0 - 6,0 |

0 + 2,0 |

|||||

|

С 12 |

|

Двусторонний |

3 - 10 |

1 ± 1 |

1 ± 1 |

50 ± 2 |

|

С 17 |

|

Односторонний |

3 - 8 |

1 ± 1 |

1 ± 1 |

30 ± 2 |

|

С 18 |

|

Односторонний на съемной подкладке |

3 - 8 |

|||

|

С 19 |

|

Односторонний на остающейся подкладке |

3 - 9 |

|||

|

С 21 |

|

Двусторонний |

3 - 4,5 |

1 ± 1 |

1 ± 1 |

|

|

5 - 10 |

|

|

20 ± 2 |

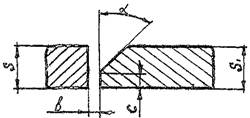

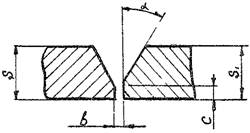

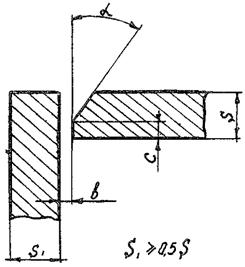

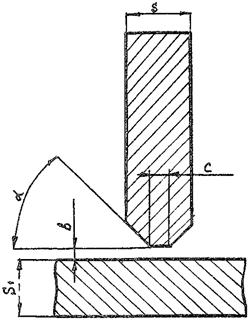

Таблица 6

Основные виды угловых соединений и конструктивные элементы подготовленных кромок под сварку

Размеры, мм

|

Условное обозначение шва сварного соединения |

Конструктивные элементы кромок |

Характер выполненного шва |

Толщина металла |

Зазор |

Притупление |

Угол разделки |

|

S = S1 |

b |

C |

a, ...° |

|||

|

У 6 |

|

Односторонний |

3 - 10 |

1 ± 1 |

1 ± 1 |

50 ± 2 |

|

У 8 |

|

Двусторонний |

5 - 20 |

1 ± 1 |

|

50 ± 2 |

|

У 9 |

|

Односторонний |

3 - 18 |

1 ± 1 |

1 ± 1 |

30 ± 2 |

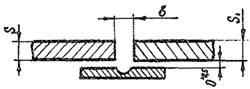

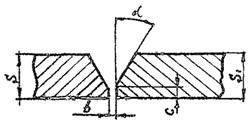

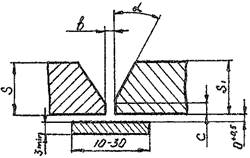

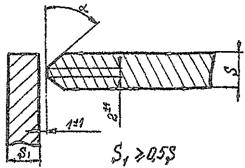

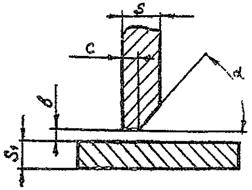

Таблица 7

Основные виды тавровых соединений и конструктивные элементы подготовленных кромок под сварку

Размеры, мм

|

Условное обозначение шва сварного соединения |

Конструктивные элементы кромок |

Характер выполненного шва |

Толщина металла |

Зазор |

Притупление |

Угол разделки |

|

S = S1 |

b |

C |

a, ...° |

|||

|

Т3 |

|

Двусторонний |

0,8 - 3,0 3,2 - 5,5 6,0 - 20,0 |

0 + 0,5 0 + 1 0 + 1,5 |

- |

- |

|

Т6 |

|

Односторонний |

3 - 20 |

0 + 2 |

|

45 + 2 |

|

Т8 |

! |

Двусторонний |

6 - 9 |

1 ± 1 |

1 ± 1 |

55 + 2 |

|

10 - 20 |

|

|

45 + 2 |

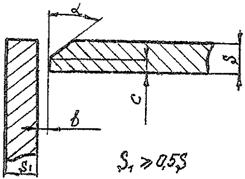

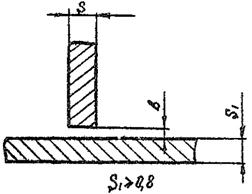

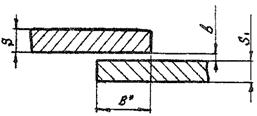

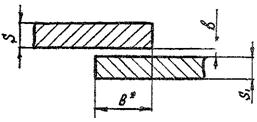

Таблица 8

Основные виды соединения внахлестку и конструктивные элементы подготовленных кромок под сварку

Размеры, мм

|

Конструктивные элементы кромок |

Характер выполненного шва |

Толщина металла |

Зазор |

Притупление |

Угол разделки |

|

|

S = S1 |

b |

C |

a, ...° |

|||

|

H1 |

|

Односторонний |

2,2 - 5,0 |

0 + 1 |

3 - 20 |

- |

|

5,5 - 10,0 |

8 - 40 |

|||||

|

11 - 20 |

0 + 1,5 |

12 - 100 |

||||

|

Н2 |

|

Двусторонний |

2,2 - 5,0 |

0 + 1 |

3 - 20 |

|

|

5,5 - 10,0 |

8 - 40 |

|||||

|

11 - 20 |

0 + 1,5 |

12 - 100 |

____________

* Размер для справок

6.6. Закрепление деталей при сборке конструкций из нержавеющей стали производится при помощи специальных приспособлений (прижимов, центраторов, струбцин и т.д.) или прихваток.

6.7. Прихватки могут выполняться полуавтоматической, импульсно-дуговой, ручной аргонодуговой или ручной электродуговой сваркой соответствующими электродами.

6.8. Размеры прихваток и расстояние между ними устанавливаются технологическим процессом, принятым на заводе. Нельзя ставить прихватки на пересечении швов и на краях. Расстояние от края должно быть не менее 80 - 100 мм.

6.9. Прихватки желательно ставить со стороны противоположной основному шву.

Прихватки перед сваркой должны быть тщательно зачищены.

6.10. Сборка деталей под сварку должна быть принята ОТК.

7. ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ ПО СВАРКЕ

7.1. Сварочные работы могут быть начаты только после приемки сборки изделия под сварку контролером ОТК.

7.2. Основным технологическим документом, по которому разрешается выполнять сварку, является технологический процесс, утвержденный в установленном порядке.

7.3. Сварка узлов и изделий в зависимости от типа шва и толщины металла должна выполняться на режимах, указанных в табл. 9.

Допускается производить сварку крупногабаритных конструкций на открытом воздухе с обеспечением защиты мест сварки от непосредственного воздействия атмосферных потоков воздуха и соблюдением условий, указанных в ОСТ 26-291-87, OCT 26-01-82-77.

7.5. Сварку в среде аргона допускается производить в различных пространственных положениях.

Следует отдавать предпочтение сварке в нижнем положении.

7.6. Подачу аргона следует начинать за 20 - 30 с до начала сварки.

7.7. При сварке близко расположенных швов второй шов следует накладывать после того, как первый остынет до температуры ниже 100 °C.

7.8. При сварке прямолинейных швов следует предусматривать технологические припуски на деталях или устанавливать технологические пластины до конца сварного шва для начала и окончания сварки.

7.9. По окончании сварки необходимо некоторое время после гашения дуги подавать аргон в зону сварки для защиты разогретого металла изделия от окисления.

7.10. Потолочные швы выполняют электродом наклоненным углом назад, для удержания расплавленного металла применяют поперечные колебания электрода.

7.11. При сварке нержавеющих (высоколегированных) сталей аустенитного класса, поставляемых по ГОСТ 5632-72, следует руководствоваться следующими требованиями:

производить сварку на режимах, обеспечивающих минимальный объем расплавленного металла;

вести процесс стабильно при непрерывном горении дуги;

сварку производить возможно короткой дугой;

обязательно производить заделку кратеров.

Таблица 9

Ориентировочные режимы полуавтоматической импульсно-дуговой сварки плавящимся электродом в среде аргона нержавеющих сталей

|

Толщина металла, мм |

Положение сварки |

Диаметр сварочной проволоки, мм |

Количество проходов |

Режимы сварки |

||||||

|

Средняя сила тока, А |

Напряжение дуги, В |

Скорость подачи проволоки м/ч |

Вылет электрода, мм |

Частота следования импульсов, 1/с |

Расход аргона, л/мин |

|||||

|

С2 |

2 - 6 |

Нижнее, вертикальное, потолочное |

1,0 - 1,2 |

1 |

60 - 80 |

16 - 18 |

112 - 142 |

15 - 18 |

50 |

12 - 14 |

|

120 - 140 |

20 - 21 |

112 - 142 |

18 - 22 |

|||||||

|

С4 |

60 - 80 |

16 - 18 |

112 - 126 |

15 - 18 |

||||||

|

С6 |

120 - 140 |

20 - 21 |

112 - 126 |

15 - 18 |

||||||

|

С7 |

3 - 6 |

2 |

70 - 90 |

17 - 19 |

112 - 142 |

15 - 18 |

14 - 16 |

|||

|

126 - 135 |

20 - 21 |

112 - 142 |

18 - 22 |

14 - 16 |

||||||

|

C12 |

3 - 10 |

1,2 - 2,0 |

70 - 90 |

17 - 19 |

142 - 159 |

18 - 22 |

100 |

18 - 20 |

||

|

C17 |

135 - 150 |

21 - 22 |

142 - 159 |

18 - 22 |

||||||

|

80 - 100 |

18 - 20 |

142 - 159 |

18 - 22 |

|||||||

|

C18 |

150 - 160 |

21 - 23 |

142 - 159 |

18 - 22 |

||||||

|

75 - 95 |

17 - 19 |

142 - 188 |

18 - 22 |

|||||||

|

160 - 180 |

22 - 23 |

142 - 188 |

18 - 22 |

|||||||

|

C19 |

3 - 10 |

Нижнее вертикальное, потолочное |

1,2 - 2,0 |

2 |

75 - 95 |

17 - 19 |

159 - 210 |

18 - 22 |

50 - 100 |

14 - 16 |

|

160 - 180 |

21 - 22 |

159 - 210 |

18 - 22 |

|||||||

|

C21 |

85 - 100 |

18 - 20 |

126 - 188 |

15 - 18 |

||||||

|

170 - 190 |

21 - 23 |

126 - 188 |

18 - 22 |

|||||||

|

У6 |

1,0 - 1,6 |

135 - 150 |

20 - 21 |

142 |

12 - 14 |

50 |

10 - 12 |

|||

|

60 - 80 |

16 - 18 |

112 |

||||||||

|

160 - 180 |

22 - 23 |

112 |

||||||||

|

У8 |

6 - 20 |

1,6 - 2,0 |

2 - 3 |

160 - 180 |

23 - 25 |

236 |

15 - 18 |

100 |

18 - 20 |

|

|

180 - 200 |

21 - 22 |

188 |

||||||||

|

200 - 250 |

24 - 26 |

210 |

||||||||

|

У9 |

3 - 18 |

1,2 - 2,0 |

2 - 3 |

160 - 180 |

21 - 22 |

236 |

18 - 22 |

100 |

||

|

180 - 210 |

24 - 25 |

188 |

||||||||

|

200 - 250 |

24 - 26 |

210 |

||||||||

|

Т3 |

3 - 20 |

1,2 - 2,0 |

1 - 3 |

120 - 140 |

18 - 19 |

142 - 236 |

18 - 22 |

50 - 100 |

12 - 20 |

|

|

60 - 80 |

16 - 18 |

112 - 188 |

||||||||

|

250 - 275 |

24 - 26 |

126 - 210 |

||||||||

|

Т6 |

1,2 - 2,0 |

2 |

135 - 150 |

21 - 22 |

236 |

18 - 22 |

100 |

18 - 20 |

||

|

70 - 90 |

16 - 19 |

188 |

50 |

|||||||

|

240 - 260 |

23 - 25 |

210 |

50 |

|||||||

|

Т8 |

6 - 9 |

1,2 - 1,6 |

2 - 3 |

120 - 140 |

19 - 20 |

236 |

18 - 22 |

100 |

18 - 20 |

|

|

225 - 250 |

24 - 25 |

188 |

||||||||

|

10 - 20 |

1,6 - 2,0 |

70 - 90 |

16 - 19 |

210 |

||||||

|

H1 |

80 - 100 |

16 - 19 |

142 - 236 |

|||||||

|

H2 |

2 - 20 |

1 - 2 |

1 - 3 |

135 - 150 |

21 - 22 |

112 - 188 |

18 - 22 |

50 - 100 |

12 - 20 |

|

|

250 - 275 |

24 - 26 |

126 - 210 |

||||||||

Примечание. при составлении отдельного технологического процесса на сварку изделия режимы должны быть уточнены в зависимости от конструктивных элементов подготовленных кромок, марки свариваемых сталей и окончательно устанавливаются при отработке технологии на образцах, опытных сборочных единицах или имитаторах.

7.12. При предъявлении к сварным изделиям высоких требований по стойкости против межкристаллитной коррозии сварку необходимо производить при минимальном сварочном токе.

7.13. Для сварки высоколегированных коррозионностойких сталей применять сварочную проволоку, которая обеспечивает требования технических условий на изделие. Для предупреждения образования горячих трещин в сварном шве при сварке коррозионностойких аустенитных сталей следует применять сварочную проволоку, обеспечивающую получение в металле шва структуры с содержанием ферритной фазы.

7.14. При выборе технологий сварки коррозионностойких сталей следует учитывать, что главным требованием, предъявляемым к сварным соединениям изделий из коррозионностойких сталей, является стойкость металла шва и околошовной зоны против межкристаллитной и общей коррозии, а также сопротивляемость коррозионному растрескиванию.

7.15. Для изделий из коррозионностойких сталей недопустимы замковые и выполненные на остающейся подкладке сварные швы, т.к. щели и непровары в корне шва, соприкасающие с агрессивной жидкостью, являются возможными очагами развития сосредоточенной и щелевой коррозии.

7.16. В двухсторонних соединениях коррозионностойких сталей, к которым предъявляются повышенные требования по коррозионной стойкости, слой, обращенный к агрессивной среде, должен быть выполнен в последнюю очередь.

7.17. При сварке коррозионностойких сталей ограничить попадание брызг расплавленного металла на основной металл, т.к. они являются потенциальными очагами коррозии; для этого следует применять разнообразные экраны, смазки, эмульсии.

7.18. Сварные соединения из коррозионностойких сталей должны подвергаться закалке 1050 - 1100 °C или стабилизирующему отжигу в течение 2 - 4 ч при температуре 850 - 900 °C.

7.19. При проектировании сварных конструкций и разработке технологического процесса сварки следует учитывать отличительные особенности стандартных марок хромистых сталей ферритного класса марок 08X13 (по ГОСТ 5632-72):

высокий порог хладноломкости стали, находящейся обычно в области положительных температур;

склонность к значительному охрупчиванию (дополнительному повышению порога хладноломкости) в околошовной зоне;

низкая пластичность и вязкость металла шва, выполненного сварочными материалами, аналогично со сталью химического состава;

невозможность устранения охрупчивания термической обработкой.

7.20. При назначении стали 08Х13 для сварных конструкций в проектах должны быть учтены допускаемые условия их применения по ОСТ 26-291-87.

7.21. Материалы для сварки (сварочную проволоку) следует выбирать в зависимости от стали 08X13, условий эксплуатации изделий и требований, предъявляемых к сварным соединениям.

7.22. Во избежание образования трещин сварку, гибку, правку и все операции, связанные с приложением ударных нагрузок, следует выполнять с подогревом до 150 - 250 °C.

7.23. Температура подогрева (охлаждения) сварных конструкций контролируется приварными термопарами (термощупами), термокарандашами и термокрасками.

Замеры температуры производятся в пределах зоны равномерного нагрева на расстоянии не менее 100 мм от свариваемых кромок.

7.24. При ИДС следует учитывать:

величину вылета электрода (для проволок диаметром 1,0; 1,6; 2,0 мм рекомендуется соответственно 12 - 14; 15 - 18; 18 - 22 мм);

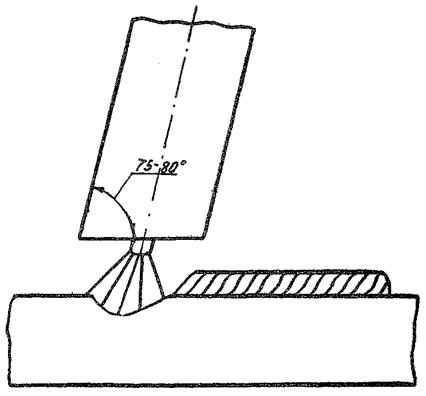

необходимость изготовления сопла на горелку с углом скоса 75 - 80° (для лучшей защиты дуги инертным газом, черт. 3).

Схема ИДС с улучшенной защитой

Черт. 3

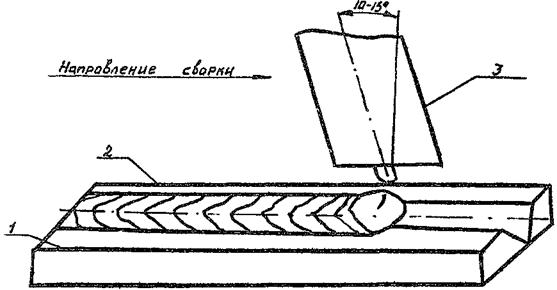

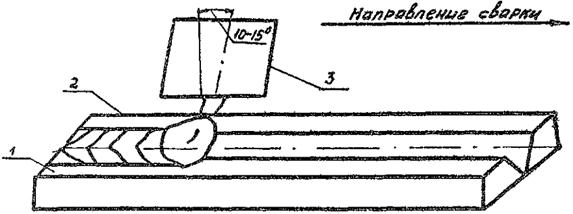

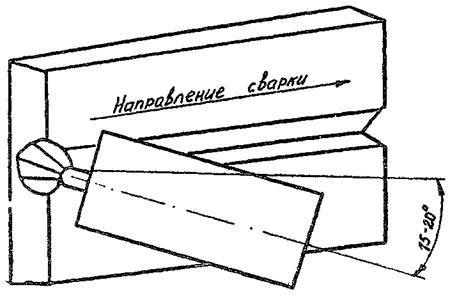

7.25. В момент зажигания дуги электрод устанавливают перпендикулярно направлению сварки, затем наклоняют горелку вдоль шва и сварку выполняют «углом вперед» или «углом назад», что улучшает защиту шва и облегчает наблюдение за процессом сварки (черт. 4, 5).

Как правило, сварка выполняется «углом вперед». Это позволяет сварщику наблюдать за процессом сварки визуально.

Для увеличения глубины проплавления сварку выполняют «углом назад».

7.26. В начале шва скорость сварки должна быть меньшей, чем при установленных режимах, это увеличивает провар кромки соединения в начале шва.

7.27. В процессе сварки должно быть обеспечено полное расплавление прихваток.

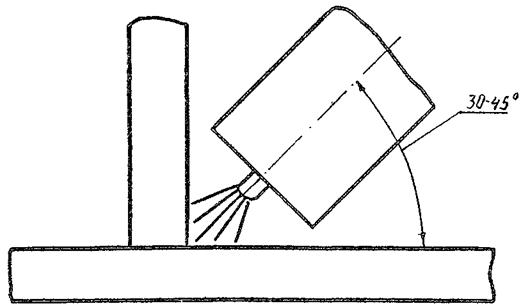

7.28. Сварку угловых и нахлесточных соединений металла одинаковой толщины производят электродом, направленным в середину угла, образуемого свариваемыми кромками, согласно черт. 6.

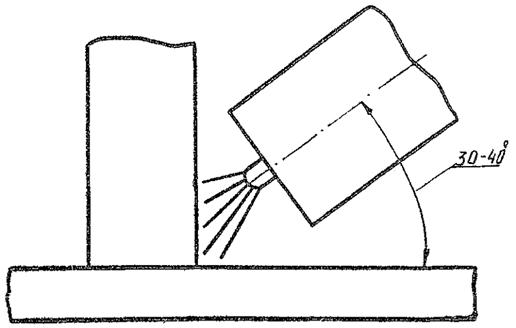

7.29. При сварке угловых швов на изделиях из металла различной толщины электрод следует направлять в сторону более толстого металла, как показано на черт. 7.

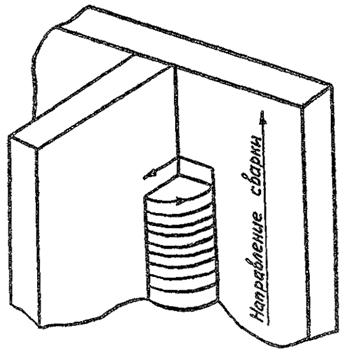

7.30. При сварке горизонтальных швов на вертикальной плоскости горелку следует направлять снизу вверх с поперечными колебаниями электрода, как показано на черт. 8.

7.31. Сварка вертикальных швов металла толщиной до 3 мм производится «сверху вниз», при большей толщине - «снизу вверх». Металл толщиной до 4 мм включительно сваривается без поперечных колебаний электрода, свыше 4 мм - с поперечными колебаниями электрода, как указано на черт. 9.

7.32. ИДС выполняется на постоянном токе обратной полярности.

7.33. Постоянство скорости подачи электродной проволоки имеет большое значение для обеспечения устойчивого процесса сварки. Поэтому необходимо следить за тем, чтобы направляющий канал не имел резких перегибов и не было спутывания витков проволоки в кассете.

7.34. Перед сваркой необходимо:

проверить правильность подключения оборудования и электроприборов. Контакты всех электрических соединений должны быть плотными во избежание потери мощности на нагрев;

проверить плотность соединения в газовых и водяных коммуникациях;

проверить работу электрической и механической частей сварочного оборудования в соответствии с инструкциями по уходу и наладке;

установить электрооборудование и аппаратуру на заданный технологический режим. Правильность подобного режима проверить по контрольным приборам (амперметру, вольтметру, ротаметру) и пробной сваркой на пластине.

7.35. При возбуждении дуги необходимо концом электрода прикоснуться к свариваемому изделию и нажать кнопку «пуск», поддерживая при этом нормальный вылет электрода.

7.36. При нормальном режиме дуга горит спокойно, металл электрода переходит в шов мелкими каплями (правильно подобранный режим сопровождается ровным монотонным гудением дуги при ее небольшой длине).

7.37. В случае нарушения стабильного переноса металла, т.е. появления крупных капель и сильного разбрызгивания, рекомендуется повысить напряжение дуги.

8. КОНТРОЛЬ КАЧЕСТВА СВАРКИ

8.1. При изготовлении сварных конструкций (деталей, узлов) химической и нефтяной аппаратуры необходимо предусматривать и применять такие виды и объемы контроля, которые гарантировали бы высокое качество и эксплуатационную надежность сварных соединений.

8.2. Виды и объемы контроля должны быть указаны в технических условиях на изготовление изделия, чертежах, настоящем документе и соответствовать требованиям ОСТ 26-291-87.

Положение горелки при ИДС в нижнем положении «углом вперед»

1, 2 - свариваемые детали;

3 - сварочная горелка полуавтомата

Черт. 4

Положение горелки при ИДС в нижнем положении «углом назад»

1, 2 - свариваемые детали;

3 - сварочная горелка полуавтомата

Черт. 5

Положение горелки при сварке угловых швов деталей одинаковой толщины

Черт. 6

Положение горелки при сварке угловых швов деталей различной толщины

Черт. 7

Положение горелки при сварке горизонтальные швов на вертикальной плоскости

Черт. 8

Схема поперечных колебаний электрода

Черт. 9

8.3. Послеоперационный контроль качества включает:

проверку соответствия основного металла и сварочных материалов требованиям стандартов и технических условий;

контроль качества подготовки кромок и правильности сборки;

контроль режимов сварки и последовательности наложения швов;

контроль качества сварных соединений.

Пооперационный контроль должен производиться систематически работниками ОТК, производственными мастерами и технологами.

8.4. При контроле качества подготовки и сборки деталей под сварку проверяются:

чистота поверхности свариваемых кромок и основного металлa, прилегающего к свариваемым кромкам;

правильность сборки деталей;

качество и расположение прихваток, зазоры в соединениях, смещение кромок и др.

8.5. В процессе сварки контролируются:

режим сварки;

последовательность наложения швов;

тщательность послойной зачистки швов от шлаковой пленки;

отсутствие трещин, подрезов и других дефектов;

правильность клеймения сварных швов.

8.6. Контроль качества сварных соединений производится в соответствии с ОСТ 26-291-87 следующими методами:

внешним осмотром и измерениями (ГОСТ 3242-79);

механическими испытаниями (ГОСТ 6996-66);

испытанием на межкристаллитную коррозию (ГОСТ 6032-84);

металлографическими исследованиями (ОСТ 26-1379-76);

определением содержания в металле ферритной фазы (ГОСТ 11878-66);

просвечиванием сварных соединений гамма - и рентгеновскими лучами (ГОСТ 7512-82);

гидравлическими и пневматическими испытаниями (ГОСТ 22161-76);

другими методами испытаний, если они предусмотрены техническими условиями на изготовление данного изделия.

Объем и методы контроля устанавливаются требованиями чертежей и технических условий на изделие.

8.7. Контроль механических свойств стыковых сварных соединений из нержавеющих сталей следует осуществлять в соответствии с требованиями ГОСТ 6996-66 следующими видами испытаний;

статическим растяжением;

статическим изгибом;

ударным изгибом.

8.8. Механические испытания проводятся на образцах, вырезанных из контрольных пластин, сваренных с применением тех же материалов, режимов и способов сварки, что и изготавливаемое изделие. Виды механических испытаний, а также типы и количество образцов регламентируются ОСТ 26-291-87.

8.9. Показатели механических свойств сварных соединений должны удовлетворять требованиям табл. 10.

Таблица 10

Механические свойства сварных соединений

|

Допустимые значения для сталей |

|||

|

аустенитно-ферритных |

аустенитных |

||

|

Предел прочности на разрыв при температуре +20 °C, кгс/мм2 (Н/м2) |

Не менее нижнего предела прочности основного металла по стандарту или техническим условиям для данной марки стали |

||

|

Угол статического изгиба при толщине до 20 мм, ...°, не менее |

80 |

100 |

|

|

Ударная вязкость, кгсм/см2 (Дж/м2): |

|||

|

при температуре +20 °С, не менее |

4 |

7 |

|

|

при температуре ниже -20 °C, не менее |

3 |

- |

|

|

Твердость металла сварных соединений, НВ, не более |

220 |

200 |

|

Примечание. Показатели механических свойств считаются неудовлетворительными, если хотя бы один из результатов показал свойства ниже установленных норм:

у предела прочности на 7 %;

у угла статического изгиба на 10 %.

8.10. При получении неудовлетворительных результатов по какому-либо виду механических испытаний разрешается проведение повторных испытаний на образцах из той же контрольной пластины или на образцах, вырезанных из сварного соединения (детали).

8.11. Повторные испытания проводятся лишь по тому виду механических испытаний, которые дали неудовлетворительные результаты. Для проведения повторных испытаний принимается удвоенное количество образцов по сравнению с нормами, указанными в ОСТ 26-291-87.

В случае неудовлетворительных результатов и при повторных испытаниях швы считаются непригодными.

8.12. Все сварные швы подлежат клеймению, позволяющему установить фамилию сварщика, выполнявшего эти швы.

8.13. Испытание сварного соединения на склонность к межкристаллитной коррозии согласно ГОСТ 6032-84 проводится для сосудов, аппаратов и их элементов при наличии требований стойкости против межкристаллитной коррозии в технических условиях на изделие или в чертежах.

8.15. Результаты контроля сварных соединений должны быть зафиксированы в соответствующих документах (паспорте, формуляре, журнале и др.).

9. ИСПРАВЛЕНИЕ ДЕФЕКТОВ СВАРНЫХ ШВОВ

9.1. Причинами дефектов сварных швов могут быть:

нарушения техники и режимов сварки;

плохая защита зоны сварки от воздуха;

наличие масла, технологической смазки, окалины и других загрязнений на поверхности сварочной проволоки и свариваемых кромок деталей;

несоответствие сварочных и свариваемых материалов требованиям стандартов и технических условий;

низкая квалификация сварщиков.

9.2. Дефекты сварных швов, наличие которых не допускается ОСТ 26-291-87, техническими условиями на изделие и требованиями чертежа, должны быть устранены.

9.3. Исправлению подлежат следующие дефекты:

несоответствие форм и размеров сварных швов требованиям стандартов, технических условий и чертежа на изделие;

трещины, непровары, незаверенные кратеры, наплывы металла шва, подрезы и прожоги основного металла;

углубления между валиками сварных швов, превышающие 2 мм;

объемные дефекты округлой или удлиненной формы (поры, свищи) с размерами, превышающими допустимые по ОСТ 26-291-87 и техническими условиями на изделие.

9.4. Границы дефектных участков сварных соединений, подлежащих исправлению, отмечаются краской или цветным мелом.

9.5. Исправление швов с подрезами, углублениями между валиками, незаваренными кратерами и прожогами, а также швов заниженных размеров производится путем дополнительного наложения валиков. Перед заваркой указанных дефектов производится зачистка дефектного участка, включая прилегающие участки основного металла, металлической щеткой, зубилом или наждачным кругом до чистого металла.

9.6. Завышенные размеры сварных швов и наплывы исправляются шлифовкой наждачным кругом, местной подрубкой зубилом с последующей зачисткой наждачным кругом.

9.7. Исправление сварных швов с трещинами, непроварами, порами и включениями производится путем удаления дефектного участка с последующей заваркой.

Если дефекты распространяются на все сечение шва, то дефектный участок удаляется полностью с образованием V-образной разделки кромок под сварку.

9.8. Удаление дефектных участков швов должно производиться механическим способом: фрезеровкой, вырубкой пневматическим зубилом, обработкой наждачным кругом (допускается применение плазменной, кислородно-флюсовой, воздушно-дуговой строжкой с последующей механической обработкой поверхности реза на глубину не менее 0,8 мм).

9.9. Требования к технологии заварки дефектных участков сварных соединений предъявляются те же, что и к сварке изделий. При этом рекомендуется использовать минимальные режимы сварки, установленные технологическим процессом.

9.10. Деформацию (коробление) участков конструкций допускается исправлять только в холодном состоянии.

9.11. Если при контроле качества исправленного участка в нем вновь будут обнаружены дефекты, превышающие допускаемые, необходимо провести повторное исправление в таком же порядке, как и первое.

9.12. Удаление недопустимых дефектов в швах с последующей сваркой на одном и том же участке сварного соединения, к которому предъявляются требования по стойкости к межкристаллитной коррозии (МКК), допускается производить не более двух раз.

10. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

10.1. Требования техники безопасности и производственной санитарии при выполнении импульсно-дуговой сварки должны обеспечиваться соблюдением условий ГОСТ 12.3.003-86, ГОСТ 12.1.006-76, ГОСТ 12.4.032-77, ГОСТ 12.4.080-79, ТУ 17-08-237-85, ТУ 5.978-13373-82, ТУ 6-16-2053-76.

10.2. К работе ИДС допускаются лица не моложе 18 лет, прошедшие соответствующе обучение, инструктаж и проверку знаний требований безопасности с оформлением в специальном журнале и имеющие квалификационное удостоверение.

10.3. Инструктаж электросварщиков по безопасности труда должен производиться не реже одного раза в 3 месяца.

10.4. Сварка в защитных газах имеет свои особенности:

аргон способен накаливаться в атмосфере, вытесняя кислород из нижних слоев воздуха и тем самым оказывая вредное воздействие на работоспособность сварщика;

процесс сварки сопровождается мощным ультрафиолетовым излучением, вызывающим ожоги незащищенных участков тела работающего;

озон и окись азота, образующиеся в дуговом промежутке, могут оказать отравляющее действие на организм человека.

10.5. Предельно допустимая концентрация озона в атмосфере не более 0,1 мг/м3, окиси азота - 5 мг/м3.

10.6. Сварочные цехи и участки должны быть оборудованы местной и общеобменной приточно-вытяжной вентиляцией, обеспечивающей эффективный воздухообмен зоны сварки и скорость потоков воздуха в непосредственной близости к сварочной дуге не более 0,5 м/с.

10.7. Места выполнения сварочных работ должны быть ограждены несгораемыми ширмами, щитами и т.п. Сварочные кабины рекомендуется внутри окрашивать светло-серой, зеленой краской, снижающей интенсивность, отраженных лучей. Обшивка кабин выполняется из несгораемых материалов, между обшивкой и полом следует оставлять зазор 300 мм.

10.8. Сварщики должны обеспечиваться специальной одеждой в соответствии ТУ 17-08-237-85 тип А.

10.9. Для защиты ног сварщиков должна применяться специальная кожаная обувь в соответствии с требованиями ГОСТ 12.4.032-77.

10.10. Для защиты глаз и лица используются наголовные щитки по ТУ 5.978-13373-82 со светофильтрами С4 - С8 по ГОСТ 12.4.080-79, покровным стеклом по ГОСТ 111-78 и подложкой из оргстекла.

10.12. Баллоны необходимо предохранять от толчков и ударов, при их транспортировке следует пользоваться носилками или специальными тележками. Запрещается переносить баллоны в руках.

10.13. При эксплуатации баллоны должны устанавливаться в вертикальном положении на расстоянии не менее 1 м от отопительных приборов и укрепляться хомутом или цепью в специальной стойке.

10.14. С целью обеспечения электробезопасности сварочных работ необходимо:

корпуса сварочного оборудования заземлить;

токоподводящие кабели изолировать от механических повреждений;

перед пуском сварочного аппарата проверить исправность пускового устройства и убедиться, что не произойдет самовключение;

при включении сварочного аппарата сначала включить рубильник сети, а затем аппаратный ящик (при включении порядок обратный);

при перерывах в подаче электроэнергии сварочный аппарат отключать;

чтобы длина первичной цепи между пунктом питания и сварочным аппаратом не превышала 10 м.

10.15. К работе со сварочными выпрямителями допускаются лица, прошедшие специальное обучение, имеющие разряд, а также прошедшие инструктаж на рабочем месте.

10.16. Подключение и ремонт выпрямителя разрешается только лицам, имеющим соответствующее удостоверение на право эксплуатации электроустановок.

10.17. Корпус выпрямителя должен быть надежно заземлен. Исправность заземления необходимо проверить перед началом работы.

10.18. При обнаружении напряжения на металлических частях выпрямителя работа должна быть немедленно прекращена.

10.19. Подводящие электрокабели должны быть надежно защищены от возможных обрывов, перегибов и преждевременного износа изоляции.

10.20. Администрация предприятия и цехов, где производятся сварочные работы от выпрямителя или его ремонт, обязаны разработать инструкцию с учетом требований настоящего руководящего документа, местных производственных условий и технологических требований.

10.21. Разработанные и утвержденные администрацией предприятия инструкции должны быть выданы обслуживающему персоналу под расписку.

11. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СВАРОЧНОГО ОБОРУДОВАНИЯ

При ИДС нержавеющих сталей плавящимся электродом в среде аргона качество сварного шва в значительной степени зависит от исправности сварочного оборудования.

Характерные неисправности и методы их устранения приведены в табл. 11.

Таблица 11

|

Причины возникновения |

Способы устранения |

|

|

При включении выключателя, расположенного на сварочной горелке, не зажигается дуга (схема срабатывает нормально) |

Отсутствие контактов в сварочной цепи |

Проверить надежность контактов сварочной цепи |

|

При сварке наблюдается неравномерность подачи электродной проволоки |

Недостаточный прижим электродной проволоки в роликах привода механизма подачи; заедание электродной проволоки в канале или наконечнике сварочной горелки. Перепутывание электродной проволоки в барабане |

Отрегулировать давление прижимных роликов изменением давления. Прочистить канал или наконечник, а в случае чрезмерного износа заменить его новым. |

|

Сопло и цанговый зажим сварочной горелки находятся под напряжением |

Нарушение изоляции между держателем и соплом |

Исправить изоляцию, удалить брызги металла, замыкающие держатель и сопло |

|

Прекращается подача газа |

Не срабатывает газовый клапан |

Проверить электрическую цепь газового клапана, устранить обнаруженные неисправности |

|

Нарушение герметичности тракта |

Восстановить герметичность |

|

|

При включении двигатель не вращается, а от кнопки на пульте приходит во вращение |

Нет сигнала, разрешающего запуск привода с блоком цикла |

Заменить плату блока циклов |

|

При включении выключателя на горелке и нажатии кнопки на пульте двигатель не вращается |

Нет контакта в разъеме платы блока привода |

Обеспечить контакт в разъеме блока привода |

|

Нет контакта в разъеме блока элементов. Нет напряжения на следующих блоках элементов: |

Заменить платы блоков привода и циклов |

|

|

минус 12 В на контакте 22 и 12 B на контакте 1; |

||

|

12 B на контактах 22 и 19; |

||

|

пульсирующее напряжение на контактах 22 и 15. Нет напряжения 65 В на контактах 12 и 17 разъема платы блока привода из-за отсутствия их связи соответственно с контактами 1 и 3 внутреннего разъема блока управления |

||

|

На срабатывает газовый клапан при включении выключателя на горелке. От кнопки на переносном пульте срабатывает |

Неисправны элементы блока циклов |

Заменить плату блока циклов |

|

Не возбуждается дуга при касании электродной проволокой изделия |

Нет контакта в разъеме платы блока циклов. |

Обеспечить контакт в разъеме. |

|

Неисправны элементы блока циклов |

Заменить плату циклов |

|

|

Не регулируется скорость подачи электродной проволоки при измерении сопротивления потенциометром на пульте управления |

Нет обратной связи по напряжению в блоке |

Проверить качество в плате блока привода |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН НПО «Волгограднефтемаш»

Всесоюзным научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ письмом Министерства химического и нефтяного машиностроения СССР от 28.10.87 г № 11-10-4/1493

ИСПОЛНИТЕЛИ

Б.П. Калинин (руководитель темы); Н.В. Абашкина; Е.X. Павлова

3. ВЗАМЕН РТМ 26-64-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта перечисления, приложения |

|

ГОСТ 12.4.080-79 |

|

|

ГОСТ 6032-84 |

|

|

ГОСТ 8711-78 |

|

|

ОСТ 26-291-87 |

|

|

ОСТ 26-1379-79 |

|

|

РТМ 26-17-49-85 |

|

|

ТУ 5-878-13373-82 |

|

|

ТУ 6-16-2053-76 |

|

|

ТУ 17-08-237-85 |

СОДЕРЖАНИЕ