ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

|

ГОСТ

Р

54006-2010

(ИСО

9606-4:1999)

|

Аттестационные испытания сварщиков.

Сварка плавлением

Часть 4

НИКЕЛЬ И НИКЕЛЕВЫЕ СПЛАВЫ

ИСО

9606-4:1999

Approval testing of welders - Fusion welding - Part 4: Nickel and

nickel alloys

(MOD)

|

|

Москва

Стандартинформ

2012

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены

Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а

правила применения национальных стандартов Российской Федерации - ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения

о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением

«Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ «НУЦСК»

при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС) и

Донским государственным техническим университетом на основе собственного

аутентичного перевода на русский язык международного стандарта, указанного в

пункте 4

2

ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные

процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по

техническому регулированию и метрологии от 30 ноября 2010 г. № 601-ст

4 Настоящий стандарт является модифицированным по отношению к

международному стандарту ИСО 9606-4:1999 «Аттестационные испытания сварщиков.

Сварка плавлением. Часть 4. Никель и никелевые сплавы» (ИСО

9606-4:1999 «Approval testing of welders - Fusion welding - Part 4: Nickel and

nickel alloys»). При этом потребности национальной экономики Российской Федерации

учтены в дополнительном пункте 13, который выделен путем заключения в рамку из

тонких линий, а информация с объяснением причин включения приведена в указанном

пункте в виде примечания. Ввиду важности освоения сварщиком профессиональных

знаний, приложение А

переведено из справочного в обязательное. В модифицированный стандарт не

включено справочное приложение ZA

«Библиография», которое нецелесообразно применять в российской национальной

стандартизации, поскольку содержащаяся в нем информация носит временный

характер и устарела

5

ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему

стандарту публикуется в ежегодно издаваемом указателе

«Национальные стандарты», а текст изменений и

поправок - в ежемесячно издаваемых информационных

указателях «Национальные стандарты». В случае

пересмотра (замены) или отмены настоящего стандарта

соответствующее уведомление будет опубликовано в

ежемесячно издаваемом указателе «Национальные стандарты».

Соответствующая информация, уведомление и тексты

размещаются также в информационной системе общего

пользования - на официальном сайте Федерального

агентства по техническому регулированию и метрологии

в сети Интернет

СОДЕРЖАНИЕ

Введение

Международный стандарт ИСО 9606-4 был разработан Европейским

комитетом по стандартизации (СЕН) совместно с Техническим комитетом ИСО ТК-44

(Сварка и родственные процессы) и Подкомитетом ПК-11 (Аттестационные требования

к сварщикам и специалистам родственных процессов) в соответствии с Соглашением

по техническому сотрудничеству между ИСО и СЕН (Венское соглашение).

Стандарт ИСО 9606 состоит из следующих разделов под общим

названием «Аттестационные испытания сварщиков - Сварка плавлением»:

- Часть 1: Стали.

- Часть 2: Алюминий и алюминиевые сплавы.

- Часть 3: Медь и медные сплавы.

- Часть 4: Никель и никелевые сплавы.

- Часть 5: Титан и титановые сплавы.

- Часть 6: Магний и магниевые сплавы.

В настоящем стандарте изложены принципы аттестационного испытания

сварщиков в области сварки плавлением никеля и никелевых сплавов.

Термин «никель» используется для обозначения непосредственно

никеля, а также никелевых сплавов, обладающих свариваемостью.

При этом ссылочные международные стандарты, не действующие на

момент подготовки настоящего национального стандарта, заменены на

соответствующие действующие международные стандарты; в 5.4.2 дана классификация материалов по группам в

соответствии со стандартом ИСО/ТО 15608:2005 взамен классификации по CR 12187.

Аттестационные испытания сварщика, предназначенные для проверки

его квалификации и способности выполнять устные или письменные рабочие

инструкции, являются важными факторами обеспечения качества сварочных работ.

Полученное в результате испытаний сварное соединение может

использоваться для аттестации технологии сварки и сварщика при условии

соблюдения всех необходимых требований, например размер контрольного сварного

соединения (см. ГОСТ

Р ИСО 15614-1).

ГОСТ Р 54006-2010

(ИСО

9606-4:1999)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аттестационные испытания сварщиков.

Сварка плавлением

Часть 4

НИКЕЛЬ И НИКЕЛЕВЫЕ СПЛАВЫ

Approval testing of welders. Fusion welding. Part 4. Nickel and

nickel alloys

Дата введения - 2012-01-01

Настоящий стандарт определяет основные требования, области

распространения аттестации, условия проведения испытаний, требования к приемке выполненных

работ и сертификации для аттестационных испытаний сварщика при сварке никеля.

Настоящий стандарт применяется для аттестационных испытаний

сварщика для сварки никеля методом сварки плавлением.

Целью настоящего стандарта является создание основания для

взаимного признания различными аттестационными органами квалификации сварщика в

различных областях применения сварочных работ. Аттестационные испытания

проводятся в соответствии с настоящим стандартом, за исключением случаев, когда

более сложные испытания предусматриваются соответствующим нормативным

документом.

Во время аттестационных испытаний сварщик должен

продемонстрировать адекватный уровень практических навыков и профессиональных

знаний, касающихся способов сварки, материалов и правил техники безопасности в

аттестуемой области. Информация по указанным аспектам приведена в приложении А.

Настоящий стандарт применяется при наличии требования об

аттестации сварщика со стороны заказчика, надзирающего органа либо иных

организаций.

Настоящий стандарт применяется только для процессов сварки

плавлением, которые являются ручными либо частично механизированными. Он не

применяется для полностью механизированных и автоматизированных сварочных

процессов (5.2).

Настоящий стандарт применяется для проведения аттестационного

испытания сварщика при работе с готовыми деталями и заготовками, изготовленными

из кованых, штампованных или литых материалов, перечисленных в 5.4.

Настоящий стандарт посредством датированных и недатированных

ссылок содержит положения из других стандартов. Для датированных ссылок

последующие поправки или изменения любых из этих публикаций действительны для

настоящего стандарта только после введения поправок и изменений к нему. Для

недатированных ссылок применяется последнее издание приведенного стандарта

(включая изменения).

ГОСТ

Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы

сварки металлов. Термины и определения (ИСО 857-1:1998, IDT)

ГОСТ

Р ИСО 4063-2010 Сварка и родственные процессы. Перечень и условные

обозначения процессов (ИСО 4063:2009, IDT)

ГОСТ

Р ИСО 5817-2009 Сварка. Сварные соединения из стали, никеля, титана и их

сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни

качества (ИСО 5817:2003, IDT)

ГОСТ

Р ИСО 15609-1-2009 Технические требования и аттестация процедур сварки

металлических материалов. Технические требования к процедуре сварки. Часть 1.

Дуговая сварка (ИСО 15609-1:2004, IDT)

ГОСТ

Р 53690-2009 Аттестационные испытания сварщиков. Сварка плавлением. Часть

1. Стали (ИСО 9606-1:1994, MOD)

EH 571-1 Неразрушающий контроль проникающими веществами. Часть 1. Общие принципы (EN 571-1, Non destructive

testing - Penetrant testing - Part 1: General principles)

EH 970 Неразрушающий контроль швов, полученных сваркой плавлением.

Визуальный контроль (EN 970, Non-destructive

examination of fusion welds - Visual examination)

EN 1320 Контроль разрушающий

сварных соединений металлических материалов. Испытания на излом (EN 1320, Destructive tests on welds in metallic materials -

Fracture test)

EH 1321 Разрушающие испытания сварных соединений металлических

материалов. Макро- и микроисследования сварных швов (EN 1321, Destructive tests on welds in metallic materials -

Macroscopic and microscopic examination of welds)

EH 1435 Неразрушающий контроль сварных соединений. Радиографический

контроль сварных соединений, выполненных сваркой плавлением (EN 1435, Non-destructive

examination of welds - Radiographic examination of welded

joints)

EH ИСО 6947 Сварные соединения. Положения при сварке. Определение углов наклона и поворота (EN ISO 6947, Welds - Working positions - Definitions of angles

of slope and rotation)

ИСО 5173 Разрушающие испытания сварных соединений металлических

материалов. Испытание на изгиб (ISO 5173, Destructive tests on welds

in metallic materials. Bend tests)

ИСО 6520-1 Сварка и родственные процессы. Классификация геометрических

дефектов в металлических материалах. Часть 1. Сварка плавлением (ISO 6520-1, Welding and allied processes - Classification of

geometric imperfections in metallic materials - Part 1: Fusion welding)

ИСО/ТО

15608 Сварка. Руководство по системе группирования металлических материалов (ISO/TR 15608, Welding - Guidelines for a grouping system of

materials for welding purposes)

Примечания

1 До

принятия национальных стандартов РФ, гармонизированных с международными

стандартами, рекомендуется использовать их переводы на русский язык. Переводы

международных стандартов находятся в Национальном агентстве контроля и сварки

(НАКС).

2 При пользовании настоящим стандартом целесообразно проверить

действие ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет или по ежегодно издаваемому информационному

указателю «Национальные стандарты», который опубликован по состоянию на 1

января текущего года, и по соответствующим ежемесячно издаваемым информационным

указателям, опубликованным в текущем году. Если ссылочный стандарт заменен

(изменен), то при пользовании настоящим стандартом следует руководствоваться

заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены,

то положение, в котором дана ссылка на него, применяется в части, не

затрагивающей эту ссылку.

В настоящем стандарте применены термины и определения,

используемые в ГОСТ

Р 53690.

4.1 Общая информация

Следующие условные обозначения и сокращения должны, при необходимости,

использоваться при заполнении свидетельства об аттестации (ГОСТ

Р 53690, приложение В).

4.2 Контрольное сварное соединение

а: Номинальная высота шва.

BW: Стыковой сварной шов.

D: Внешний диаметр трубы.

FW: Угловой сварной шов.

Р: Лист.

t: Толщина листа или стенки трубы.

Т: Труба.

z: Величина катета углового шва.

4.3 Расходные материалы

nm: Без присадочного металла.

wm: С присадочным металлом.

4.4 Особенности формирования шва

bs: Двусторонняя сварка.

gg: Сварка с зачисткой корня шва.

mb: Сварка на подкладке.

nb: Сварка без подкладки.

ng: Сварка без зачистки корня шва.

ss: Односторонняя сварка.

5.1 Аттестацию сварщика необходимо осуществлять согласно

критериям, указанным в данном разделе. Оценка каждого критерия является

существенным фактором аттестационного испытания.

Аттестационные испытания проводятся с использованием контрольных

сварных соединений, независимо от видов производственных работ.

5.2 Процессы сварки

Процессы сварки определяются ГОСТ

Р ИСО 857-1, а их условные обозначения приведены в ГОСТ

Р ИСО 4063.

Настоящий стандарт применяется для следующих процессов сварки:

- 111 - ручная дуговая сварка плавящимся покрытым электродом;

- 131 - дуговая сварка в инертном газе плавящимся электродом (MIG);

- 135 - дуговая сварка в активном газе плавящимся электродом (MAG);

- 136 - дуговая сварка в активном газе порошковой проволокой;

- 141 -дуговая сварка в инертном газе вольфрамовым электродом (TIG);

- 15 - плазменная сварка

и

иные процессы сварки плавлением по соглашению сторон.

5.3 Типы сварных соединений (стыковые и угловые сварные швы)

В соответствии с 7.2

для аттестационного испытания должны быть предоставлены заготовки для получения

стыкового сварного шва (BW) и

углового сварного шва (FW) на

листах (Р) или трубах1) (Т).

______________

1) Термин «труба», означает не только трубу, патрубок, но и деталь с

полым сечением.

5.4 Классификация материалов по группам

5.4.1 Общая информация

Для минимизации количества технически идентичных испытаний при

проведении аттестации сварщика никель и никелевые сплавы, обладающие схожими

металлургическими и сварочными свойствами, классифицированы по группам (см. 5.4.2).

В общем, металл, используемый для проведения аттестационного

испытания сварщика, должен обладать химическим составом, сопоставимым с одним

из никельсодержащих материалов из приведенных ниже классифицирующих групп (или

группы).

5.4.2 Группы основного металла

5.4.2.1 Общая информация

В указанные ниже группы также включены литые никелевые сплавы,

однако присадочный металл должен быть сопоставим с присадочным металлом,

применяемым для включенных в соответствующую группу материалов, полученных

обработкой давлением.

Классификация материалов по группам в соответствии с ИСО/ТО 15608

5.4.2.2 Группа 41: Чистый никель.

5.4.2.3 Группа 42: Никель-медные сплавы (Ni ³ 45

%, Cu > 10 %).

5.4.2.4 Группа 43: Никель-хромовые сплавы (Ni-Fe-Cr-Mo) Ni ³ 40 %.

5.4.2.5 Группа 44: Никель-молибденовые сплавы (Ni-Mo) Ni ³ 45 %, Mo £ 32 %.

5.4.2.6 Группа 45: Никель-железо-хромовые сплавы (Ni-Fe-Cr) Ni ³ 31 %.

5.4.2.7 Группа 46: Никель-хромо-кобальтовые сплавы (Ni-Cr-Co) Ni ³ 45 %; Со ³ 10

%.

5.4.2.8 Группа 47: Никель-железо-хромо-медные сплавы (Ni-Fe-Cr-Cu) Ni ³ 45 %.

5.4.2.9 Группа 48: Никель-железо-кобальтовые сплавы (Ni-Fe-Co-Cr-Mo-Cu) с 31 % £ Ni £ 45 %, Fe ³ 20

%.

5.5 Присадочные материалы

При проведении большей части аттестационных испытаний присадочный

металл будет подобен основному металлу. В тех случаях, когда аттестация была

проведена в соответствии с предварительным (pWPS)

или аттестованным (WPS) технологическим процессом

с использованием предписанных для данной группы основного металла присадочных

материалов и защитных газов, аттестация распространяется на сварку материалов,

относящихся к данной группе, с использованием любых иных идентичных присадочных

материалов и защитных газов.

5.6 Размеры контрольных сварных соединений

Аттестационные испытания проводят на толщинах основного материала

(например, толщина листа или толщина стенок трубы) и диаметрах труб, с которыми

сварщик имеет дело на производстве. Испытание проводится для каждого диапазона

параметров толщины листа и толщины стенок трубы или диаметров труб, указанных в

таблицах 1 и 2.

Допускается необязательное следование точным значениям толщины

заготовки либо ее диаметра, однако общие принципы определения диапазона

размеров, изложенные в таблицах 1 и 2, должны быть соблюдены.

Таблица

1 - Толщина контрольного сварного соединения t (лист или труба) и область распространения

аттестации

В миллиметрах

|

t

|

Область

распространения аттестации

|

|

t £ 3

|

от t до 2t

|

|

3 < t

£ 12

|

³ 3; £ 2t

|

|

t > 12

|

³ 5

|

Таблица

2 - Диаметр контрольного сварного соединения D и область распространения

аттестации

В миллиметрах

|

D

|

Область

распространения аттестации

|

|

D £ 25

|

От D до 2D

|

|

D > 25

|

³ 0,5D (25 минимум)

|

5.7 Количество контрольных сварных соединений

Лист: для соединения листов необходимо одно контрольное соединение

для каждого параметра.

Труба: для соединения труб требуется минимальная длина сварного

шва - 150 мм, но не более трех контрольных сварных соединений.

5.8 Положения сварки

Положения сварки должны соответствовать ЕН ИСО 6947.

Сварка контрольных сварных соединений должна осуществляться в

соответствии с номинальными углами положений при сварке по ЕН ИСО 6947.

6.1 Общая информация

При сварке конкретного образца сварщик аттестуется не только для работы

в условиях, соответствующих аттестационному испытанию, но и для изготовления

других сварных соединений, считающихся более простыми. Область распространения

аттестации сварщика для каждого тестируемого вида работ приведена в таблицах 3 и 4. В указанных таблицах область распространения

аттестации определяется по горизонтальной строке.

6.2 Процесс сварки

Одно аттестационное испытание распространяется на один процесс

сварки. При изменении процесса сварки требуется проведение нового

аттестационного испытания. При изготовлении сварного соединения, требующего

применения более чем одного процесса сварки в одном соединении, существует

возможность аттестации сварщика по более чем одному процессу сварки путем

выполнения одного контрольного соединения с использованием двух процессов

сварки либо двух контрольных соединений раздельно для каждого процесса сварки.

Пример

Если аттестационные испытания проводят

на одностороннем стыковом соединении, в котором

сварка корня осуществляется дуговой сваркой в

инертном газе вольфрамовым электродом (141) без

подкладки, а заполнение шва производится ручной

дуговой сваркой плавящимся покрытым электродом

(111), сварщик может быть аттестован по

одному из следующих вариантов:

a) успешное завершение аттестационного испытания,

при котором для выполнения одного контрольного

сварного соединения используют несколько процессов

сварки, например, корневой проход осуществляется

дуговой сваркой в инертном газе вольфрамовым

электродом (141) без подкладки, а последующие

проходы (или слои) свариваются ручной дуговой

сваркой плавящимся покрытым электродом (111),

позволяет аттестовать сварщика на каждый процесс

сварки в границах области распространения аттестации

каждого процесса;

b) успешное завершение двух аттестационных

испытаний с использованием различных образцов,

например, сварка корневого прохода выполняется

на одном образце дуговой сваркой вольфрамовым

электродом в среде инертного газа (141)

без подкладки, а сварка другого образца

выполняется ручной дуговой сваркой плавящимся

покрытым электродом (111) с подкладкой (как

при заполнении разделки), или при двусторонней

сварке с или без подготовки кромок, позволяет

аттестовать сварщика на право использования обоих

процессов при сварке одного сварного соединения

в пределах области распространения аттестации

каждого процесса сварки.

6.3 Типы сварных соединений

В таблице 3 приведена

область распространения аттестации сварщика в зависимости от типа контрольного

сварного соединения, с применением следующих критериев:

a) аттестация на сварку стыковых соединений труб диаметром более

25 мм распространяется на сварку стыковых соединений листов;

b) аттестация на сварку стыковых соединений листов

распространяется на сварку стыковых соединений труб внешним диаметром ³ 500

мм во всех соответствующих положениях, за исключением случаев, отмеченных в

перечислении с);

c) аттестация на сварку стыковых соединений листов в нижнем (РА)

или горизонтальном (PC) положении распространяется

на сварку стыковых соединений труб, имеющих внешний диаметр ³ 150

мм и сваренных в аналогичных положениях согласно таблице 4;

d) аттестация на сварку стыковых соединений распространяется на

сварку соединений с угловыми швами. В случае если основная работа сварщика на

производстве состоит в сварке угловых швов, необходимо также осуществить

аттестацию сварщика в области сварки угловых швов;

e) аттестация стыковых соединений труб без подкладки

распространяется на сварку соединений труб с отводами в соответствии с областью

распространения аттестации, указанной в таблицах 3 и 4. Область

распространения аттестации определяют в зависимости от диаметра отвода;

f) в случае если работа сварщика на производстве в основном связана

с выполнением сварки соединений труб с отводами либо с подобными сложными

соединениями, сварщик должен пройти курс специальной подготовки. В некоторых

случаях может потребоваться аттестационное испытание по сварке труб с отводами.

Таблица

3 - Область распространения аттестации в зависимости от способа

формирования стыкового шва

|

Особенности

формирования сварных стыковых швов

|

Область

распространения аттестации

|

|

Стыковой шов

(лист)

|

Стыковой шов

(труба)

|

|

односторонняя

сварка (ss)

|

двусторонняя

сварка (bs)

|

односторонняя

сварка (ss)

|

|

с подкладкой (mb)

|

без подкладки (nb)

|

с зачисткой корня

шва (gg)

|

без зачистки корня

шва (ng)

|

с подкладкой (mb)

|

без подкладки (nb)

|

|

Стыковой шов (лист)

|

односторонняя сварка (ss)

|

с подкладкой

|

mb

|

*

|

-

|

´

|

-

|

1)

|

-

|

|

без подкладки

|

nb

|

´

|

*

|

´

|

´

|

1)

|

1)

|

|

двусторонняя сварка (bs)

|

с зачисткой корня

шва

|

gg

|

´

|

-

|

*

|

-

|

1)

|

-

|

|

без зачистки корня

шва

|

ng

|

´

|

-

|

´

|

*

|

1)

|

-

|

|

Стыковой шов

(труба)

|

односторонняя

сварка (ss)

|

с подкладкой

|

mb

|

´

|

-

|

´

|

-

|

*

|

-

|

|

без подкладки

|

nb

|

´

|

´

|

´

|

´

|

´

|

*

|

|

1) См. перечисления b) и с) 6.3.

* - Сварное

соединение, по которому непосредственно производится аттестация сварщика.

«´» - Сварное соединение, на которое

распространяется аттестация сварщика.

«-» -

Сварное соединение, на которое не распространяется аттестация сварщика.

|

6.4 Группы основного материала

Аттестация на сварку материалов группы 41 распространяется на

сварку материалов всех других групп, но не наоборот. Аттестация на сварку

материалов одной из групп от 42 по 47 распространяется на сварку материалов

всех групп от 42 по 47.

Аттестация на сварку материалов одной из групп от 41 по 47

распространяется на сварку сталей группы 11 по ИСО/ТО 15608, но не наоборот.

Аттестация соединений из разнородных материалов: при использовании

присадочного металла из групп от 41 по 47 аттестация распространяется на все

комбинации сталь - сталь и сталь - никелевый сплав.

6.5 Присадочные материалы

Изменение типа электрода может привести к изменению техники

сварки. В этом случае могут потребоваться новые аттестационные испытания.

Изменение типа защитного газа допускается (см. 5.5), однако переход от активного к инертному защитному

газу, равно как и от инертного к активному, требует проведения нового

аттестационного испытания.

6.6 Размеры

Область аттестации в отношении толщины листа или толщины стенок

трубы и/или диаметра трубы указана в таблицах 1 и 2.

6.7 Положения сварки

Область аттестации для каждого положения сварки указана в таблице 4. Положения сварки и условные

обозначения приведены в соответствии с ЕН ИСО 6947.

7.1 Контроль хода аттестационных испытаний

Сварка и испытание образцов осуществляются под личным контролем

экзаменатора или аттестационной комиссии.

Перед началом сварки экзаменатор и аттестуемый сварщик

осуществляют клеймение заготовок.

Экзаменатор или аттестационная комиссия вправе остановить экзамен

в случае нарушения условий аттестационного испытания либо в случае очевидности

того, что аттестуемый сварщик не обладает технической квалификацией,

необходимой для выполнения требований настоящего стандарта, например, если

имеет место необходимость существенного и/или систематического исправления

допущенных дефектов.

7.2 Формы и размеры контрольных сварных соединений

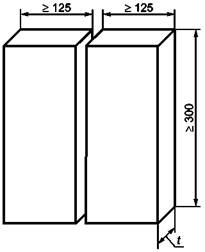

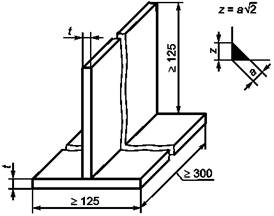

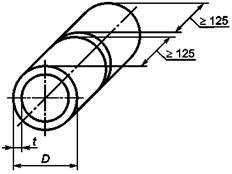

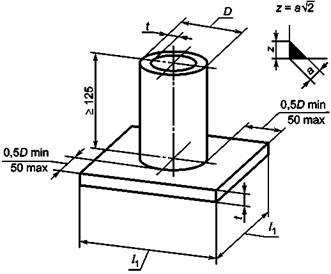

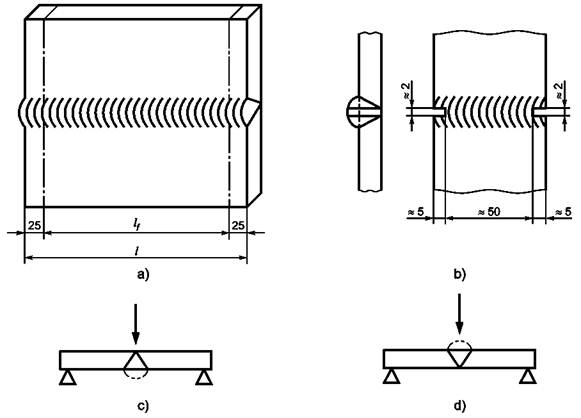

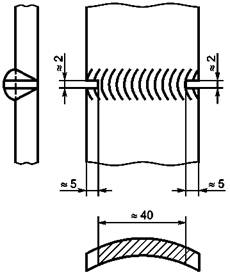

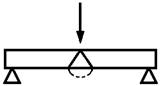

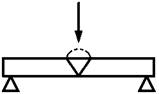

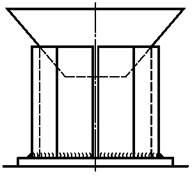

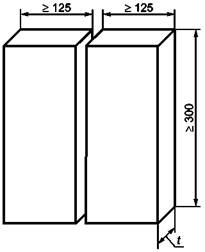

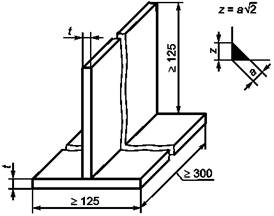

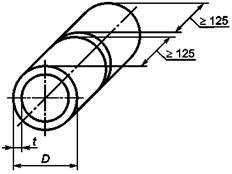

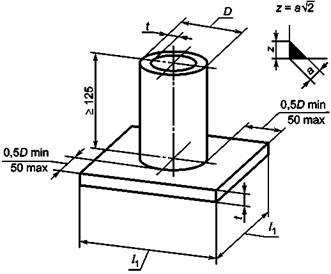

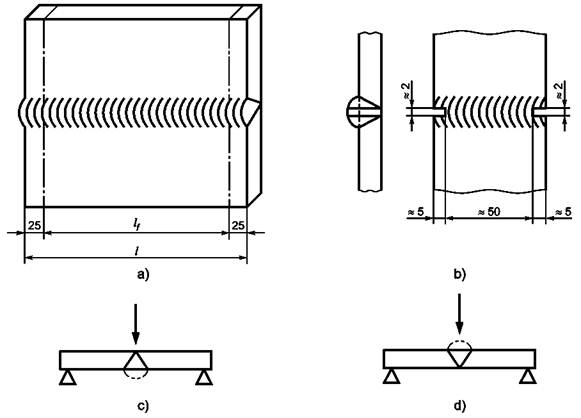

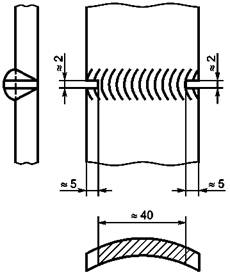

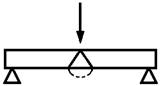

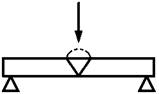

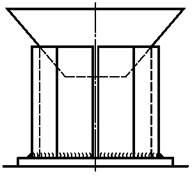

Формы и размеры контрольных сварных соединений (см. 5.6) показаны на рисунках 1 - 4.

t - толщина материала контрольного сварного соединения

Рисунок 1 - Размеры контрольного сварного соединения при стыковом

шве на пластине

а - номинальная толщина шва; t - толщина материала

контрольного сварного соединения; z - величина катета углового шва; 0,5t £ а £ 0,7t

Рисунок 2 - Размеры контрольного сварного соединения при угловом

шве на пластине

D - наружный диаметр трубы; t - толщина стенки

контрольного сварного соединения

Рисунок 3 - Размеры контрольного сварного соединения при стыковом

шве на трубе

а - номинальная толщина шва; D - наружный диаметр

трубы; l1 - размер листа; t - толщина листа или

стенки трубы контрольного сварного соединения; z - величина катета

углового шва

Рисунок 4 - Размеры контрольного сварного соединения при угловом

шве на трубе

7.3 Условия сварки

При проведении аттестационного испытания сварщика должны быть созданы

условия, соответствующие производственным, а работы должны проводиться в

соответствии с предварительной технологией сварки (pWPS)

или аттестованной технологией сварки (WPS),

подготовленной по ГОСТ

Р ИСО 15609-1.

Должны быть соблюдены следующие условия:

a) время сварки контрольного сварного соединения должно

соответствовать времени, затрачиваемому на данный процесс в условиях

производства;

b) при сварке контрольного сварного соединения должна быть

осуществлена, как минимум, одна остановка и возобновление процесса сварки в

корневом шве и в облицовочном шве с их идентификацией на предмет последующего

изучения;

c) предварительный подогрев или контролируемое термическое

воздействие, требуемые предварительной процедурой сварки (pWPS) или аттестованной процедурой сварки (WPS),

являются обязательными для исполнения аттестуемым сварщиком;

d) термическая обработка после выполнения сварочных работ может не

осуществляться, за исключением случая необходимости последующего проведения

испытаний на изгиб;

e) необходимо осуществить клеймение контрольного сварного

соединения;

f) сварщик может устранять незначительные дефекты (за исключением

дефектов в облицовочном слое) путем шлифовки либо иным способом, применяемым в

производстве. Для этого сварщик должен получить разрешение аттестационной

комиссии.

7.4 Методы испытаний

После сварки каждый сварной шов должен пройти визуальный и

измерительный контроль согласно ЕН 970. При необходимости визуальный контроль

может быть дополнен капиллярным контролем (см. ЕН 571-1) либо другими

испытаниями (см. таблицу 5).

В случае успешного прохождения визуального и измерительного

контроля контрольное сварное соединение подвергается дополнительным испытаниям

(см. таблицу 5): радиографическому

(см. ЕН 1435), разрушающему контролю (см. ЕН 1320) и/или макроскопическому

испытанию (см. ЕН 1321).

Образец для макроскопических испытаний должен быть соответствующим

образом подготовлен и протравлен для четкого обнаружения сварного шва.

При применении радиографического контроля стыковых швов,

выполненных способами 131 и/или 135, также необходимо дополнительно проводить

их испытания на изгиб (см. ИСО 5173).

Перед проведением механических испытаний необходимо удалить

подкладку, если таковая использовалась при сварке. Следует также осуществить

механическую резку образца таким способом, чтобы отсечь первые и последние 25

мм образца в конце листов (см. рисунки 5

и 6).

Таблица

5 - Методы испытаний

|

Метод испытания

|

Стыковой шов

(лист)

|

Стыковой шов

(труба)

|

Угловой шов

|

|

Визуальный

|

Обязательно

|

Обязательно

|

Обязательно

|

|

Радиографический

|

»1), 5)

|

»1), 5)

|

Необязательно

|

|

Изгиб

|

»2)

|

»2)

|

»

|

|

Разрушение

|

»1)

|

»1)

|

Обязательно3),

4)

|

|

Макроскопический

(без полировки)

|

Необязательно

|

Необязательно

|

Необязательно4)

|

|

Магнитный или

капиллярный

|

»

|

»

|

»

|

|

1) Следует проводить радиографическое или разрушающее испытание,

но не оба испытания.

2) В случае

проведения радиографии для способов сварки 131 и 135 испытание на изгиб

обязательно.

3) По требованию

экзаменатора или аттестационной комиссии испытание на разрушение может быть

дополнено магнитным или капиллярным контролем.

4) Испытание на

разрушение может быть заменено макроскопическим исследованием, по меньшей

мере, в четырех сечениях образца, одно из которых должно быть в области

прекращения/возобновления процесса сварки.

5) Радиографическое

испытание может быть заменено ультразвуковым контролем для толщин ³ 8 мм (только для ферритных сталей).

|

7.5 Контрольное сварное соединение и образцы

7.5.1 Общая информация

В 7.5.2 - 7.5.5 приводится информация по типу, размерам и

способам подготовки контрольных сварных соединений и образцов для испытания.

Дополнительно обозначены требования к механическим испытаниям.

7.5.2 Соединение листов стыковым швом

В тех случаях, когда используется радиографический контроль,

участок контрольного сварного соединения, подлежащий испытанию (см. рисунок 5а), должен быть проконтролирован в

состоянии после сварки в соответствии с ЕН 1435 по классу В.

Проведение разрушающего контроля осуществляется в соответствии с

ЕН 1320. Испытанию подвергаются один образец со стороны корня и один с лицевой

стороны сварного соединения. Длина участка контрольного сварного соединения,

подлежащего испытанию, должна составлять ~ 50 мм. Подготовка образца, профили

надрезов и методы разрушающего воздействия должны соответствовать ЕН 1320.

Проведению испытания на поперечный изгиб в соответствии с ИСО 5173

подвергаются один образец со стороны корня шва и один лицевой. Диаметр формирующего

или внутреннего ролика должен составлять 4t, а

угол изгиба должен быть равен 180°, если по причине низкой степени пластичности

основного металла или присадочного металла не наложены иные ограничения.

В соответствии с ИСО 5173 для листов толщиной ³ 12

мм испытания на поперечный изгиб могут быть заменены двумя испытаниями на

боковой изгиб.

а) резка на четное количество образцов; b) участок, подлежащий

испытанию; с) испытание на изгиб с лицевой стороны; d) испытание на изгиб

со стороны корня шва

l1 - длина участка, подлежащая испытанию; l - общая длина

контрольного сварного соединения

Примечание - Профиль надреза

показан на рисунке b).

Рисунок 5 - Подготовка и разрушающий контроль образцов (стыковой

шов, лист)

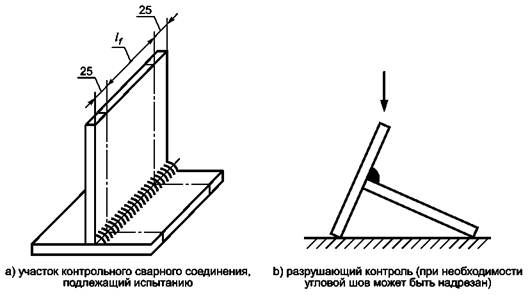

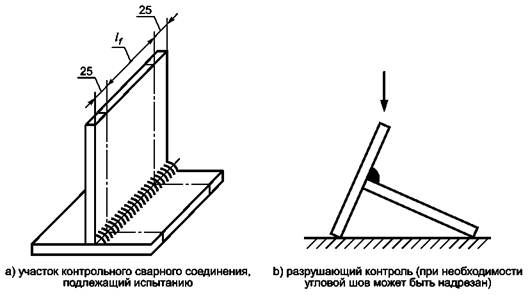

7.5.3 Сварное соединение листов с угловым швом

Для разрушающего контроля согласно ЕН 1320 контрольное сварное

соединение, при необходимости, может быть разрезано на несколько образцов для

испытания (см. рисунок 6а). Каждый

образец должен быть расположен определенным образом (см. рисунок 6b)

для разрушения и проконтролирован после разрушения.

Для проведения макроскопического исследования необходимо взять по

меньшей мере четыре образца для испытания на равных интервалах участка,

подлежащего испытанию. Макроскопические испытания проводятся в соответствии с

ЕН 1321.

lf - длина участка, подлежащего испытанию, мм

Рисунок 6 - Подготовка и разрушающий контроль образцов (угловой

шов, лист)

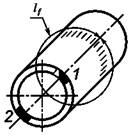

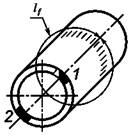

7.5.4 Соединение труб стыковым швом

Для испытания сварных соединений труб требуется сварной шов длиной

минимум 150 мм. Если длина окружности образца менее 150 мм, требуется сварка

дополнительных образцов.

При проведении радиографического контроля участок шва контрольного

сварного соединения (см. рисунки 7а

и 7b),

подвергаемый испытанию, должен быть проконтролирован в соответствии с ЕН 1435

по классу В.

Проведение разрушающего контроля осуществляется в соответствии с

ЕН 1320. Ширина участка шва, подвергаемая испытанию, должна составлять » 40

мм. Подготовка образца, профили надрезов и методы разрушающего воздействия

должны соответствовать ЕН 1320.

Проведение испытания на поперечный изгиб осуществляется в

соответствии с ИСО 5173. Диаметр формирующего или внутреннего ролика должен

составлять 4t, а угол изгиба должен быть

равен 180°, если по причине низкой степени пластичности основного металла или

присадочного металла не наложены иные ограничения.

Количество образцов, предназначенных для разрушающего контроля или

испытания на поперечный изгиб, зависит от положения при сварке. Для сварочных

позиций РА или PC испытанию на поперечный

изгиб подвергаются один образец со стороны корневой части образца и один с

лицевой (см. рисунок 7а). Для всех

остальных положений при сварке испытанию подлежат два образца со стороны

корневой части и два с лицевой (см. рисунок 7b).

В соответствии с ИСО 5173 для стенок толщиной ³ 12

мм испытания на поперечный изгиб могут быть заменены испытаниями на боковой

изгиб.

|

а)

Вырезка не менее двух образцов для испытания

|

Позиция 1: Один образец для испытания на разрушение со

стороны корня шва или для испытания на поперечный изгиб со стороны корня шва,

или испытания на боковой изгиб

Позиция 2: Один образец для испытания на разрушение со

стороны лицевой части образца или испытания на поперечный изгиб со стороны

лицевой части образца, или испытания на боковой изгиб

|

|

b) Вырезка не менее четырех образцов для испытания

|

Позиции 1 и 3: Каждая позиция соответствует одному

образцу для испытания на разрушение со стороны корня шва или для испытания на

поперечный изгиб со стороны корня шва, или испытания на боковой изгиб

Позиции 2 и 4: Каждая позиция соответствует одному

образцу для испытания на разрушение со стороны лицевой части образца или

испытания на поперечный изгиб со стороны лицевой части образца, или испытания

на боковой изгиб

|

|

с)

Участок, подлежащий испытанию

|

d) Испытание на разрушение с лицевой стороны

е)

Испытание на разрушение с корневой стороны

|

|

|

|

lf - длина участка, подлежащего испытанию, мм

Примечание

-

Профиль надреза показан на рисунке с)

Рисунок 7 - Подготовка и разрушающий контроль образцов (стыковой

шов, труба)

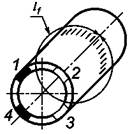

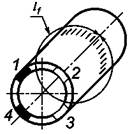

7.5.5 Угловой шов на трубе

Для проведения разрушающего контроля контрольное сварное

соединение необходимо разрезать на четыре или более образцов и подвергнуть

разрушающему контролю (рисунок 8).

Для проведения макроскопического исследования в соответствии с ЕН

1321 необходимо взять по меньшей мере четыре образца, расположенных с равным

интервалом на трубе.

Рисунок 8 - Подготовка и разрушающий контроль образцов (угловой

шов, труба)

Оценка образцов осуществляется в соответствии с требованиями,

определенными для соответствующих типов дефектов. Полная характеристика таких

дефектов дана в ИСО 6520-1. Если не определено иначе, требования к допустимым

размерам дефектов, обнаруженных при испытании, должны соответствовать ГОСТ

Р ИСО 5817. Сварщик считается аттестованным, если дефекты, обнаруженные в

контрольном сварном соединении, находятся в пределах уровня В по ГОСТ

Р ИСО 5817, за исключением следующих типов дефектов: избыточная высота наплавленного

металла, избыточная выпуклость, избыточная высота шва, избыточное проплавление,

требования к которым относятся к уровню С ГОСТ

Р ИСО 5817.

Сварщик считается неаттестованным, если наличие дефектов в его

образце превышает установленный допустимый максимум.

Указанные требования и критерии применяются для всех видов разрушающих

и неразрушающих испытаний.

Если один из образцов не соответствует требованиям настоящего

стандарта, сварщику предоставляется возможность выполнить сварку

дополнительного контрольного сварного соединения.

В случае если качество выполнения сварочных работ оценивается

неудовлетворительно вследствие отсутствия у сварщика надлежащих навыков, данный

сварщик признается не соответствующим требованиям настоящего стандарта и может

быть допущен к повторному аттестационному испытанию только после прохождения

курса дополнительного обучения.

Если будет установлено, что дефекты возникли вследствие

металлургических либо иных внешних факторов, не имеющих прямого отношения к

квалификации сварщика, проводится дополнительная проверка качества для новых

сварочных материалов и/или новых условий экзаменационных испытаний на

соответствие установленным требованиям.

10.1 Первичная аттестация

Срок действия свидетельства об аттестации сварщика исчисляется от

даты успешной сдачи аттестационного испытания. Эта дата может отличаться от

даты выдачи аттестационного свидетельства.

Свидетельство об аттестации сварщика действительно в течение двух

лет при условии, что руководитель сварочных работ или работодатель подтверждает

соответствие работ требованиям аттестации с интервалом шесть месяцев и при

соблюдении следующих требований:

а) сварщик регулярно выполняет сварочные работы, предусмотренные

областью действия полученного им свидетельства об аттестации. Допустимый

перерыв в работе не превышает шести месяцев;

b) отсутствуют основания для того, чтобы усомниться в

профессиональных знаниях и умениях сварщика.

При невыполнении хотя бы одного из этих условий выданное

свидетельство об аттестации подлежит аннулированию.

10.2 Продление

Срок действия свидетельства об аттестации сварщика может быть

продлен на период до двух лет в границах области распространения аттестации при

условии соблюдения следующих требований (дополнительно к 10.1):

a) сварные соединения, изготовленные данным сварщиком на своем

предприятии, обладают надлежащим качеством;

b) сварщик должен помимо своего свидетельства об аттестации

предоставить отчеты об испытаниях, например полугодовые отчеты о

радиографических испытаниях или отчеты об испытаниях на разрушение.

Экзаменатор либо экзаменационная комиссия проверяют соответствие

сварщика указанным требованиям и осуществляют продление срока действия его

аттестационного свидетельства.

Свидетельство об аттестации подтверждает, что указанный в нем

сварщик успешно прошел соответствующие аттестационные испытания. В

свидетельстве об аттестации указываются все условия проведенного испытания.

Свидетельство об аттестации не выдается, если сварщик не выполнил хотя бы одно

требование к аттестационным испытаниям.

Свидетельство об аттестации выдается под полную ответственность

экзаменатора или аттестационной комиссии и должно содержать всю информацию,

указанную в приложении В ГОСТ

Р 53690. Рекомендуется осуществлять оформление аттестационного

свидетельства сварщика в соответствии с форматом приложения В ГОСТ

Р 53690. Если свидетельство об аттестации оформляется по любой иной форме,

в нем должны быть отражены сведения, содержащиеся в приложении В ГОСТ

Р 53690.

Карты предварительной (pWPS)

или аттестованной процедуры сварки (WPS),

как рекомендовано в приложении А ГОСТ

Р ИСО 15609-1, должны содержать информацию относительно материалов,

положений при сварке, способов сварки, области распространения аттестации и

т.д. в соответствии с настоящим стандартом.

Свидетельство об аттестации должно быть составлено на русском

языке и по меньшей мере на одном из официальных языков СЕН (английский,

французский, немецкий).

При проведении практического и теоретического испытания по

профессиональным знаниям (см. приложение А) используются термины «сдано» (Accepted) или «не проверялось» (Not tested).

Каждое изменение основных параметров аттестационного испытания,

выходящее за пределы области распространения, влечет за собой необходимость

нового аттестационного испытания с выдачей нового свидетельства об аттестации.

Условные обозначения, используемые при оформлении свидетельства об

аттестации сварщика, должны отражать следующую информацию в указанном порядке

(данная систематизация предназначена для компьютерной обработки данных):

a) номер настоящего стандарта;

b) основные параметры:

1) процессы сварки: см. 5.2

и ГОСТ

Р ИСО 4063;

2) вид заготовки: лист (Р), труба (Т), см. 5.3;

3) тип соединения: стыковой шов (BW),

угловой шов (FW), см. 5.3;

4) группа материалов: см. 5.4;

5) присадочные материалы: см. 5.5;

6) размеры образца: толщина (f),

диаметр трубы (D), см. 5.6;

7) положения при сварке: см. 5.8

и ЕН ИСО 6947;

8) особенности формирования сварных швов: см. 6.3 и таблицу 3,

сокращения: см. 4.4.

Примеры обозначений приведены в приложении В.

|

|

|

На территории Российской Федерации в качестве экзаменующих

органов могут выступать организации, действующие в рамках Системы Аттестации

Сварочного производства, определенной органами государственного надзора,

осуществляющими надзор за изготовлением, монтажом, ремонтом и реконструкцией

сооружений, оборудования и устройств (в т.ч. транспортных средств,

строительных конструкций и др.) с применением сварочных технологий.

|

|

Примечание - Данный раздел

включен в целях указания, какие органы могут и должны обеспечивать

независимость оценки при проведении аттестационных испытаний сварщиков.

|

А.1 Общая информация

Факт проверки профессиональных знаний отражается в свидетельстве

об аттестации сварщика.

В данном приложении содержатся минимальные требования к уровню профессиональных

знаний, обладание которыми позволяет сварщику осуществлять трудовую

деятельность в соответствии с общепринятой практикой.

В связи с наличием в различных государствах собственных программ

профессиональной подготовки стандартизация общих целей или категорий

профессиональных знаний находится на стадии рабочего предложения. Подбор

конкретных экзаменационных вопросов осуществляется каждым государством в

отдельности, однако проверка должна включать в себя вопросы по областям знаний,

приведенным в разделе А.2,

поскольку они имеют непосредственное отношение к аттестационному экзамену

сварщика.

Для проверки профессиональных знаний сварщика можно применять

следующие методы либо сочетания данных методов:

a) письменное предметное тестирование (выбор правильного варианта

ответа из нескольких);

b) письменное тестирование с устным экзаменом;

c) компьютерное тестирование;

d) демонстрационное/обзорное тестирование по ряду письменных

критериев.

Проверка профессиональных знаний ограничивается вопросами,

относящимися к процессу сварки, для выполнения которого производится

аттестация.

А.2 Требования

А.2.1 Оборудование для дуговой сварки

a) Определение и состав основных компонентов оборудования.

b) Тип сварочного тока.

c) Правильное подключение сварочного кабеля, подводящего ток к

изделию (обратный кабель).

А.2.2 Процесс сварки

А.2.2.1 Ручная дуговая сварка плавящимся покрытым электродом (111)

a) Правила хранения и прокалка электродов.

b) Различия в типах электродов.

А.2.2.2 Дуговая сварка в среде защитного газа (131, 135, 136, 141,

15)

a) Типы и размеры электродных материалов.

b) Идентификация защитных газов и скоростей истечения.

c) Типы, размеры и техническое обслуживание сопел/контактных

наконечников.

d) Выбор и ограничения по способу переноса расплавленного металла.

e) Защита сварочной дуги от сквозного движения воздуха.

А.2.3 Основные металлы

a) Определение материалов.

b) Способы предварительного подогрева и его контроль.

c) Контроль температуры между проходами.

А.2.4 Расходные материалы

a) Определение расходных материалов.

b) Хранение, правила обращения и параметры расходных материалов.

c) Выбор правильного размера.

d) Отсутствие загрязнений и дефектов на поверхности электродов и

присадочной проволоки.

e) Проверка правильности намотки проволоки на бобину.

f) Контроль и наблюдение за скоростью газового потока и его

качеством.

А.2.5 Техника безопасности

А.2.5.1 Общие положения

a) Безопасная сборка, подготовка к работе и завершение работы

оборудования.

b) Безопасный контроль задымленности и газовой среды.

c) Средства личной защиты.

d) Угрозы воспламенения.

e) Сварка в замкнутом пространстве.

f) Знание условий эксплуатации сварочного оборудования.

А.2.5.2 Все процессы дуговой сварки

а) Работа в условиях повышенной опасности поражения электрическим

током.

b) Излучение дуги.

c) Влияние блуждающих дуг.

А.2.5.3 Дуговая сварка в среде защитного газа

a) Способы обращения, хранения и применения сжатых газов.

b) Способы обнаружения утечки в газовых шлангах и фитингах.

А.2.6 Процессы сварки

Понимание требований, предъявляемых к процессам сварки, и влияния

на них параметров сварки.

А.2.7 Подготовка кромок

a) Соответствие подготовки к сварке шва требованиям

предварительного или аттестованного технологического процесса сварки (pWPS или WPS).

b) Чистота свариваемых поверхностей.

А.2.8 Дефекты шва

a) Определение дефектов.

b) Причины образования дефектов.

c) Предотвращение образования дефектов и способы их устранения.

А.2.9 Аттестация сварщика

Сварщик должен знать область распространения аттестации.

В.1 Пример 1

Аттестация сварщика

ГОСТ Р 54006-2010 (ИСО 9606-4:1999)

141 T BW 41 пт

W2 D20 PA ss nb

Расшифровка

|

Способ сварки:

дуговая сварка в инертном газе вольфрамовым

электродом (TIG)

|

141

|

|

Труба....................................................................................................................

|

Т

|

|

Стыковой шов....................................................................................................

|

BW

|

|

Группа материалов:

чистый никель..............................................................

|

41

|

|

Расходные материалы:

без присадочного металла.....................................

|

nm

|

|

Размеры образца

|

|

|

- толщина 2 мм........................................................................................

|

t02

|

|

- диаметр 20 мм.......................................................................................

|

D20

|

|

Положение сварки:

стыковой шов на трубе, поворотная труба,

горизонтальная ось, нижнее

|

PA

|

|

Особенности формирования

сварного шва

|

|

|

- односторонний.......................................................................................

|

ss

|

|

- без подкладки..........................................................................................

|

nb

|

В.2 Пример 2

Аттестация сварщика

ГОСТ Р 54006-2010 (ИСО 9606-4) 111

P FW 41 wm W9 РВ

Расшифровка

|

Способ сварки:

Ручная дуговая сварка плавящимся покрытым электродом

|

111

|

|

Лист.....................................................................................................................

|

Р

|

|

Угловой шов........................................................................................................

|

FW

|

|

Группа материалов:

чистый никель..............................................................

|

41

|

|

Расходные материалы:

с присадочным металлом.....................................

|

wm

|

|

Размеры образца:

толщина 9 мм....................................................................

|

t09

|

|

Положение сварки:

угловой шов на листе, положение «в угол»...............

|

РВ

|

Примечание

- Расшифровка

сокращений приведена в разделе 4.

Ключевые слова: сварка плавлением, никель, никелевые сплавы,

аттестация сварщиков, сертификация, ручная дуговая сварка, механизированная

сварка, контрольные сварные соединения