ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И

МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

|

ГОСТ Р мэк |

ПЕЧАТНЫЕ УЗЛЫ

Часть 4

Монтаж

контактов.

Технические требования

IEC 61191-4:1998

Printed board

assemblies - Part 4: Sectional specification

Requirements for terminal soldered assemblies

(IDT)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «Измерительно-информационные технологии» (АНО «Изинтех») на основе аутентичного перевода на русский язык международного стандарта, указанного в пункте 3. Перевод выполнен российской комиссией экспертов МЭК/ТК 91

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 «Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей», подкомитетом ПК-3 «Технология сборки и монтажа радиоэлектронных модулей»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. № 1011-ст.

4 Настоящий стандарт идентичен международному стандарту МЭК «Сборки печатных плат. Часть 4. Групповые технические условия. Требования к паяным сборкам с паяными выводами» (IEC 61191-4: 1998 «Printed board assemblies - Part 4: Sectional specification - Requirements for terminal soldered assemblies»). Наименование стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

Настоящий стандарт, являющийся одной из частей стандарта ГОСТ Р МЭК 61191 под общим названием «Печатные узлы», рекомендуется применять совместно с остальными, перечисленными ниже, частями:

Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования;

Часть 2: Поверхностный монтаж. Технические требования;

Часть 3. Монтаж в сквозные отверстия. Технические требования;

Часть 4. Монтаж контактов. Технические требования

В справочном Приложении А настоящего стандарта приведены сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации, которые рекомендуется использовать вместо ссылочных международных стандартов

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р МЭК 61191-4-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕЧАТНЫЕ УЗЛЫ

Часть 4

Монтаж контактов. Технические требования

Printed board assemblies. Part 4: Terminal mouting. Technical requirements

Дата введения - 2011-07-01

1 Общие положения

1.1 Область применения

Настоящий стандарт устанавливает требования к монтажу с пайкой на контакты. Требования относятся к сборкам, которые полностью состоят из межсоединений с использованием контактов или проводов, или к частям сборок, которые включают в себя контакты или провода и другие связанные с ними технологии монтажа (т. е. поверхностный монтаж, монтаж в сквозные отверстия и сборку кристаллов).

1.2 Классификация

Настоящий стандарт устанавливает классификацию электронных и электрических печатных узлов в соответствии с их назначением в используемой аппаратуре. Учреждены три основных класса требований, отражающие требования к работоспособности, эксплуатационным характеристикам и периодичности проверок (контроля и испытаний). Установлены следующие классы требований:

Класс А: Электронные изделия общего назначения

Класс В: Специализированная электронная аппаратура

Класс С: Электронная аппаратура ответственного назначения

Заказчик печатных узлов является ответственным за определение класса, к которому принадлежит изделие. Следует учитывать, что реальные требования к аппаратуре могут находиться между данными классами. Класс задается в контракте, в котором указываются любые исключения или дополнительные требования к параметрам изделия (см. ГОСТ Р МЭК 61191-1).

2 Нормативные ссылки

Следующий нормативный документ содержит положения, которые через ссылки, сделанные в настоящем стандарте, устанавливают положения данной части стандарта ГОСТ Р МЭК 61191. На момент публикации данные нормативные документы были действующими. Однако все нормативные документы периодически подвергаются пересмотру, и договаривающиеся стороны, вступающие в договорные отношения на основе данной части ГОСТ Р МЭК 61191, могут использовать самые последние редакции нормативных документов, указанных ниже. Члены МЭК и ИСО, имеющие официальную регистрацию, постоянно получают действующие нормативные документы.

ГОСТ Р МЭК 61191-1:1998 «Печатные узлы - Часть 1: Поверхностный монтаж и связанные с ним технологии. Общие технические требования» (IEC 61191-1:1998 «Printed board assemblies - Part 1: Generic specification - Requirements for soldered electrical and electronic assemblies using surface mount and related assembly technologies»).

3 Общие требования

Требования п. 4 ГОСТ Р МЭК 61191-1 являются обязательной частью настоящего стандарта.

4 Общие требования к монтажу контактов и компонентов

Нижеперечисленные требования распространяются на монтаж с использованием контактов в сборках всех типов.

4.1 Подготовка проводов и кабелей

С провода или выводов должно сниматься изоляционное покрытие достаточной длины для обеспечения заданных освобождений от изоляции. Химические зачищающие средства должны применяться только для одножильных проводов и должны нейтрализоваться или удаляться до проведения пайки. При снятии изоляции следует проявлять осторожность во избежание нанесения надрезов, сужений или иных повреждений провода или остающейся изоляции. Для сборок класса А или В число надрезанных или нарушенных (разорванных) жил в одном проводе не должно превышать пределов, заданных в таблице 1. Для проводов, используемых при напряжении 6 кВ и выше, или для сборок класса С, не допускается применение поврежденных жил. Число поврежденных жил должно соответствовать значениям, указанным в таблице 1. Допускается обесцвечивание изоляции при использовании тепловой зачистки.

Таблица 1 - Предельное число надрезанных и нарушенных жил

|

Максимально допустимое число надрезанных или нарушенных жил для классов |

||

|

А и В |

С |

|

|

менее 7 |

0 |

0 |

|

От 7 до 15 включ. |

1 |

0 |

|

От 16 до 18 включ. |

2 |

0 |

|

От 19 до 25 включ. |

3 |

0 |

|

От 26 до 36 включ. |

4 |

0 |

|

От 37 до 40 включ. |

5 |

0 |

|

более 40 |

6 |

0 |

4.1.1 Облуживание многожильного провода

Части многожильного провода, которые будут паяться, должны облуживаться перед монтажом. Припой должен проникнуть до внутренних жил провода и смочить облуженную часть провода. Капиллярное затекание припоя под изоляцию должно быть сведено к минимуму.

4.2 Установка контактов

Подробные требования к установке и пайке контактов задаются в нижеследующих пунктах.

4.2.1 Закрепление контактов (механическое)

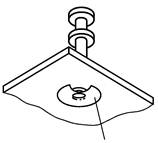

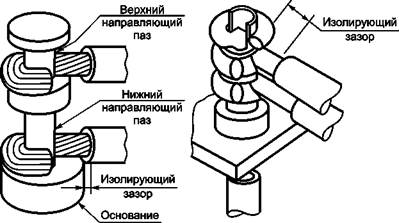

Контакты, не соединяемые с печатным монтажом или слоем заземления, должны иметь конфигурацию развальцованного фланца (см. рисунок 1). Допускается применять контактные площадки из фольги в качестве посадочной поверхности для развальцованного фланца при условии, что контактная площадка изолирована и не соединена с активным печатным монтажом или земляным слоем.

Рисунок 1 - Контакт с развальцованным фланцем

4.2.2 Разрывы хвостовика контакта

Хвостовик контакта не должен ни сверлиться, ни прорезаться, ни разрываться, в нем не должно быть разрывов таких размеров, которые могут захватывать и удерживать масла, флюс, чернила или другие вещества, используемые для обработки печатной платы. Периферические трещины или прорези в контакте неприемлемы вне зависимости от размеров. Кольцевая трещина в контакте означает разрез корпуса на части.

4.2.3 Разрывы фланца

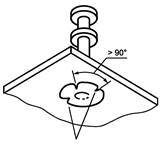

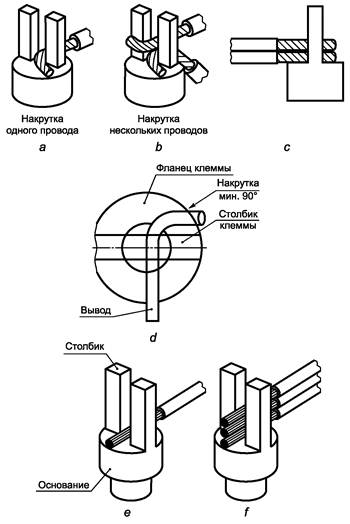

Развальцованные фланцы не должны прорезаться, растрескиваться или иметь другие разрывы размером, способным захватывать и удерживать флюс, масла, чернила и другие жидкие вещества, используемые для обработки печатной платы. После вальцовки обжатый участок не должен иметь кольцевых разрывов или трещин, но может иметь не более трех радиальных прорезей или трещин при условии, что прорези или трещины разделены, по меньшей мере, на 90° друг от друга и не заходят в цилиндрическую часть контакта (см. рисунок 2).

|

|

|

|

а - допустимо: |

b - недопустимо: |

Рисунок 2 - Разрывы развальцованного фланца, обжатого руликом

4.2.4 Монтаж контакта (электрический)

Развальцованные фланцы контактов должны устанавливаться в металлизированные сквозные отверстия, не предназначенные для межслойных соединений, при условии, что монтаж осуществляется в соединении с контактной площадкой или земляным слоем на развальцованной стороне контакта, как показано на рисунке 3а. Они не должны развальцовываться на поверхности диэлектрика печатной платы. Применение контакта с воронкообразными заплечиками недопустимо (см. рисунок 3b). Контакты могут монтироваться в неметаллизированные сквозные отверстия с проводящим рисунком на верхней стороне (или первичной стороне) и обжатым фланцем на нижней стороне платы (см. рисунок 3с).

4.2.5 Углы развальцовки

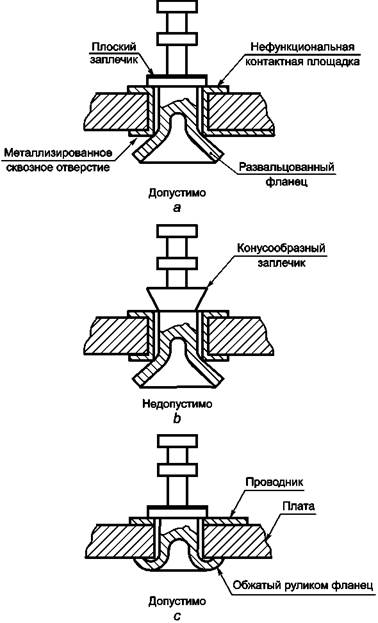

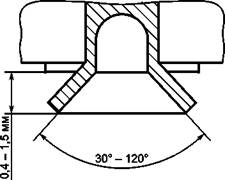

Развальцованные фланцы должны формоваться с углом 35° - 120° и должны выступать на расстояние 0,4 - 1,5 мм над поверхностью контактной площадки при условии, что обеспечиваются требования к минимальному электрическому зазору (см. рисунок 4) и диаметр развальцовки не превышает диаметра контактной площадки.

4.2.6 Разрывы хвостовика

После установки хвостовик контакта должен удовлетворять требованиям 4.2.2.

Рисунок 3 - Развальцованные фланцы контакта

Рисунок 4 - Углы развальцовки фланца

4.3 Монтаж на контактах

Подробные требования к монтажу компонентов и проводов на контактах, установленных на печатные платы, платы с контактами или элементы шасси, изложены в нижеследующих пунктах.

4.3.1 Закрепление провода или вывода на контактах

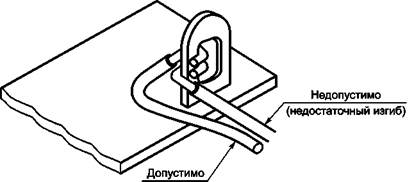

Выводы и провода рекомендуется механически закреплять на контактах перед пайкой. Данным механическим креплениям предотвращают перемещение элементов соединения во время операции пайки. Выводы и провода должны оборачиваться вокруг контакта с использованием турельных или прямых элементов минимум на 180°. Допускается наложение выводов и проводов друг на друга при условии, что на турельных контактах есть достаточное пространство (см. рисунок 5).

Рисунок 5 - Закрепление проводов или выводов на контактах

Для последнего витка провода на прямом элементе контакта должно быть расстояние, по крайней мере, в один диаметр данного провода от вершины контакта, чтобы обеспечить образование галтели припоя, удовлетворяющей требования смачивания. Рекомендуется обеспечивать соответствующие ремонтопригодные петли (запас провода для перепайки), которые позволяют проводить полевое техобслуживание.

Для проводов диаметром менее 0,25 мм должны быть выполнены минимум один оборот и максимум три оборота. Исключения делаются в случае, когда используются маленькие детали для заделки проводов, где такое механическое закрепление практически нецелесообразно, например, для контактов соединителей цилиндрической формы с «дуплом», зажимных штырей с пазами и конструкций с использованием термоусадочных трубок. Провода и выводы должны контактировать по меньшей мере на периметр с дугой в 180° и не должны наматываться друг на друга.

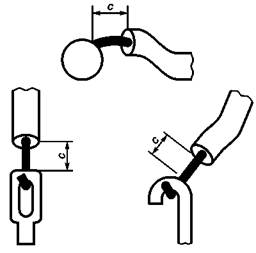

4.3.2 Монтаж в разрезной контакт

Если механическое крепление выполнено в соответствии с требованиями 4.3.1, то допустим оборот не менее чем на 90° (см. рисунок 6). Концы провода и вывода могут выходить за основание контакта при условии, что обеспечивается минимальный электрический зазор. Провода должны размещаться в восходящем порядке с самым толстым проводом в нижней части контакта, за исключением провода силовой цепи, если это возможно.

Провод или вывод компонента должен заделываться в паз и оборачиваться вокруг одного из столбиков контакта (см. рисунок 6), обеспечивая надежный контакт провода, по меньшей мере, с одним углом столбика (см. рисунок 6). Провод или вывод должен быть в прочном контакте с основанием контакта или с ранее установленным проводом (см. рисунок 6).

Число закреплений должно ограничиваться тремя на столбик контакта и должно удерживаться в надлежащем состоянии так, чтобы:

a) не было перехлестов намоток друг на друга;

b) расстояние между проводами и расстояние между проводами и платой или панелью контактов, как минимум, согласовывалось с толщиной изоляции провода;

c) витки выполнялись с противоположно направленными поворотами (см. рисунок, 6b).

Рисунок 6 - Монтаж в разрезной контакт

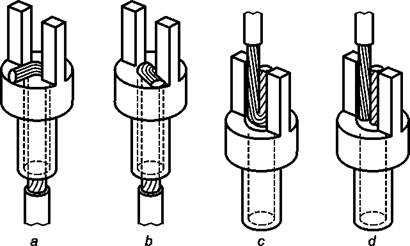

4.3.3 Верхний и нижний вводы провода в трубчатый контакт

Провод должен пронизывать полое основание контакта или монтироваться на торец контакта; для обеспечения гарантии прочного контакта провода при механическом закреплении в соответствии с требованиями п. 4.3.1 - с изгибом минимум на 90° (см. рисунок 7). Проволочный вывод должен также соприкасаться с основанием контакта или с предварительно установленным проводом. Если монтируются более одного провода, то они должны вводиться одновременно, но накручиваться отдельно вокруг разных столбиков.

Провод должен входить прямо в контакт между столбиками, если конструкции вилкообразных контактов позволяют подсоединять провода к верхней части контакта. Расстояние между столбиками контакта должно быть заполнено двойными изгибами провода или дополнительным проводом, если это позволяет расстояние между зубцами (см. рисунки 7с и 7d).

Рисунок 7 - Верхний и нижний вводы провода в трубчатый контакт

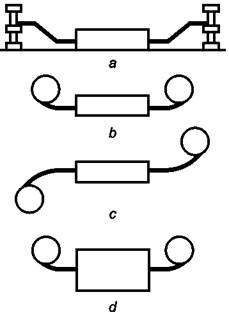

4.3.4 Непрерывная прокладка шины

Если нужно соединять три и более контакта, то допускается прокладывать непрерывную одножильную шину широкого сечения от контакта к контакту (см. рисунок 8) при условии, что:

a) соединения с первым и последним контактом удовлетворяют требования 4.3.1;

b) провисающая часть провода перемычки изгибается так, чтобы обеспечить отсутствие напряжения при внешних нагрузках;

c) при использовании перфорированных контактов провод должен соприкасаться по меньшей мере с двумя сторонами перфораций контакта (см. рисунок 8е).

Рисунок 8 - Закрепление провода в последовательный ряд

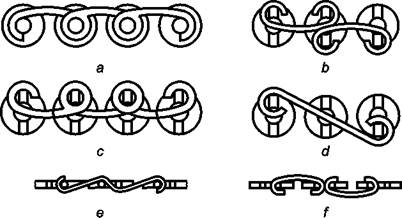

4.3.5 Ремонтопригодные петли

Проволочные провода должны заделываться в контакт с небольшой петлей или плавным изгибом, как показано на рисунке 9. Петля должна быть достаточной, чтобы допускать ремонт в полевых условиях (запас провода для перепайки). После пайки провода должны удовлетворять требованиям 4.3.6 к изоляционному зазору.

Рисунок 9 - Ремонтопригодная петля провода

4.3.6 Освобождение от изоляции

Освобождение между концом изоляции провода и паяным соединением должен быть таким, как указано на рисунке 10:

a) минимальное освобождение: изоляция может соприкасаться с пайкой, но не должна покрываться припоем; контур проводов не должен быть закрыт изоляцией;

b) максимальное освобождение: должно быть меньше двух диаметров провода с учетом изоляции, но не менее 1,5 мм; свободный от изоляции провод не должен создавать короткое замыкание с проводником другой цепи.

Рисунок 10 -Размеры с освобождения от изоляции

4.3.7 Ориентация намотки провода

Проволочные выводы допускается наматывать по часовой и против часовой стрелки (согласование направлений возможного напряжения), но необходимо продолжать изгиб заделки проволочных выводов, что не должно мешать наматыванию других проводов на контакт.

4.3.8 Максимальное число креплений

Не допускается больше трех креплений к любой секции турельного или вилкообразного контакта и больше трех креплений к любому контакту, если контакт не спроектирован для размещения более трех креплений.

4.3.9 Амортизирующие профили выводов

Рекомендуется выводам компонента или проводам, соединенным с контактом, обеспечить амортизирующий профиль (см. рисунок 11). Компоненты не должны жестко натягиваться между незакрепленными между собой контактами.

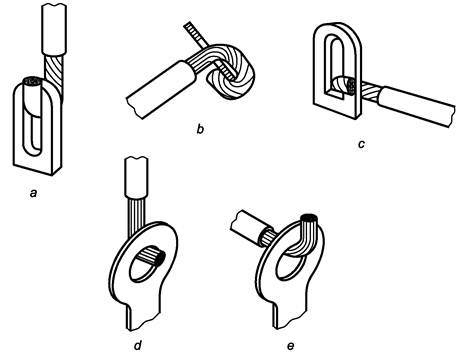

4.3.10 Перфорированные или просверленные контакты

Для присоединения провода к одному контакту провод(а) должен/должны проходить через проушину и наматываться вокруг контакта (см. рисунок 12). Если применяются последовательные соединения, то провод должен прикрепляться к конечным контактам (первому и последнему) тем же способом, которым провода прикреплялись к одиночным контактам. Проволочная перемычка должна соприкасаться, по меньшей мере, с двумя краями каждого промежуточного контакта (см. рисунок 8е).

Рисунок 11 - Примеры амортизирующих профилей выводов

Для конструкций, утвержденных потребителем, которые включают в себя провешивание/сцепление проводов. Провод(а), прикрепленные к перфорированным контактам, должны соприкасаться по меньшей мере с двумя (смежными или несмежными) поверхностями контакта. Намотка провода должна состоять минимум из 1/4 поворота и максимум из 3/4 поворота. Концы вывода или провода могут заходить за контакт максимум на один диаметр вывода (см. рисунки 12с/и 12е).

Рисунок 12 - Намотка провода на перфорированный контакт

4.3.11 Пайка трубчатых контактов и трубчатых контактов с дуплом

Провода должны впаиваться в полые трубчатые контакты с хвостовыми дуплами способом, который обеспечивает полное заполнение дупла припоем и предотвращает сохранение в полости контакта остатков флюса.

4.3.11.1 Пайка проводов и выводов к трубчатым контактам

В один трубчатый контакт не должно устанавливаться более трех проводов. Не допускаются нарушение скрутки и сдвигание жилы. Провод или провода должны вводиться на полную глубину хвостового дупла контакта, а галтель припоя должна формироваться вдоль соприкасающихся поверхностей. Припой должен смачивать всю внутреннюю полость и должен заполнять по меньшей мере 75 % «горловины» полости. Припой должен быть видим в коллекторном отверстии и может слегка возвышаться над ним. Припой может переполнять полость. Выход припоя на обратной стороне полости должен быть незначительным.

5 Требования к приемке

Материалы, технологические процессы и процедуры, описанные и установленные в ГОСТ Р МЭК 61191-1, направлены на обеспечение качества паяных соединений выше по классу, чем минимальные требования к монтажу, установленные в данном разделе. Рекомендуется применять технологические процессы с компонентами управления, способные производить изделия, удовлетворяющие или превышающие требования критериев приемлемости изделий класса С.

5.1 Управляющие и корректирующие действия

Подробные требования к приемке, пределам корректирующих действий, определению пределов управления и общим критериям качества монтажа, описанным в ГОСТ Р МЭК 61191-1, являются обязательной частью данного стандарта. Кроме того, все сборки должны соответствовать всем последующим требованиям к поверхностному монтажу и приемке соединений.

5.2 Пайка контактов

Контактам, установленным в металлизированные сквозные отверстия, рекомендуется обеспечивать признаки хорошего смачивания, как на фланце контакта, так и на контактной площадке или области заземления. См. таблицу 2.

Таблица 2 - Металлизированные сквозные отверстия с контактами. Допустимые состояния1)

|

Значение критерия для класса |

|||

|

А |

В |

С |

|

|

А) Минимальный угол смачивания припоем со стороны вытекания припоя для вывода и хвостовика, град. |

Параметр не задается |

180 |

270 |

|

В) Минимальная степень вертикального заполнения припоем2), % |

Тоже |

75 |

75 |

|

С) Минимальный угол смачивания и галтели припоя со стороны подачи припоя, градус |

270 |

270 |

330 |

|

D) Минимальная степень покрытия исходной площади контактной площадки смоченным припоем со стороны вытекания припоя, % |

0 |

0 |

0 |

|

Е) Минимальная степень покрытия площади контактной площадки смоченным припоем со стороны подачи припоя, % |

75 |

75 |

75 |

|

1) Смачивание припоем относится к припою, нанесенному в процессе пайки. 2) Допускается уменьшение уровня вертикального заполнения припоем на 25 %, включая как сторону подачи, так и сторону вытекания припоя. |

|||

5.2.1 Крепление провода на контакте

Для плоских и цилиндрических контактов количество припоя должно регулироваться таким образом, чтобы контур провода или контакта был различим в припое по всему отверстию для пайки. Отверстие в монтажном столбиковом контакте не требуется заполнять припоем.

5.3 Маркировка детали и кодовые обозначения

Маркировки детали и позиционные обозначения должны быть разборчивыми, а компоненты рекомендуется устанавливать таким образом, чтобы была видна маркировка.

6 Ремонт дефектных паяных соединений

Ремонт дефектных паяных соединений должен проводиться после документального оформления зарегистрированного отклонения. Эти данные должны использоваться для указания возможных причин и для определения корректирующего действия, если оно требуется в соответствии с ГОСТ Р МЭК 61191-1. При выполнении доработки каждое доработанное или переоплавленное соединение должно проверяться по требованиям 5.2 (см. перечень дефектов в таблице 3).

Таблица 3 -Дефекты крепления контакта и пайки

|

Дефекты, указанные в таблице 2 ГОСТ Р МЭК 61191-1. |

|

|

2 |

Повреждение провода больше, чем допускается в таблице 1. |

|

3 |

Обуглившаяся изоляция проводки или компонентов. |

|

4 |

Амортизирующий профиль на выводах или проводах, не соответствующий требованиям. |

|

Примечание - Припой в изгибе амортизирующего профиля препятствует снятию напряжения. |

|

Приложение А

(справочное)

Сведения о соответствии ссылочных

международных стандартов

национальным стандартам Российской Федерации

Таблица А.1

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

МЭК 61191-1:1998 |

IDT |

ГОСТ Р МЭК 61191-1-2010 Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования |

|

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT - идентичный стандарт. |

||

Ключевые слова: печатные узлы, монтаж контактов, поверхностный монтаж, технические требования