Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

ГАЗОТУРБИННЫЕ УСТАНОВКИ

УСЛОВИЯ ПОСТАВКИ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2008-10-31

Москва

2008

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения стандарта организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения». Стандарт гармонизирован по отдельным требованиям с международными стандартами и создает методическую основу для предъявления технических требований к поставляемым на тепловые электрические станции газотурбинным установкам.

Основные технические требования к конструкции энергетических ГТУ, содержатся в национальных и международных стандартах.

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Всероссийский теплотехнический институт» (ОАО «ВТИ»)

2 ВНЕСЕН Центральной комиссией по техническому регулированию ОАО РАО «ЕЭС России»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 01.07.2008 № 12/5

4 ВЗАМЕН СТО 17330282.27.040.001-2008 (Приказ ОАО РАО «ЕЭС России» от 06.03.2008 № 325)

СОДЕРЖАНИЕ

СТО 70238424.27.040.001-2008

СТАНДАРТ ОРГАНИЗАЦИИ

Газотурбинные установки

Условия поставки

Нормы и требования

Дата введения - 2008-10-31

1 Область применения

1.1 Настоящий стандарт:

- является нормативным документом, определяющим требования технического и организационного характера к поставляемому на электростанции оборудованию, направленные на обеспечение безопасной и эффективной эксплуатации газотурбинных установок тепловых электрических станций;

- базируется на применении международных, национальных стандартов, стандартов организаций и нормативных документах федеральных органов исполнительной власти, устанавливающих требования к организационным принципам, техническим характеристикам и нормам проектирования газотурбинных установок для тепловых электрических станций;

- определяет требования к режимам использования, экономичности, надежности и готовности, содержанию и срокам технического обслуживания, ресурсам деталей, методам эксплуатации, требования к: топливам и рабочим средам - воздуху, продуктам сгорания, воде и пару, САУ ГТУ, испытаниям и энергетическим характеристикам, воздействию на окружающую среду и обеспечение безопасности;

- определяет нормы и требования, которым должны соответствовать создаваемые и поставляемые на электростанции ГТУ;

- распространяется на стационарные энергетические газотурбинные установки (ГТУ) мощностью более 1 МВт, работающие по открытому циклу, в том числе на ГТУ с конвертированными судовыми и авиационными двигателями. Соответствующие разделы могут быть использованы для ГТУ замкнутого или полузамкнутого процесса. При использовании специальных источников тепла (химических процессов, ядерных реакторов, топок ВПГ) стандарт может служить основой.

- предназначен для применения персоналом эксплуатирующих организаций (владельцев), генерирующих компаний и электростанций, осуществляющих эксплуатацию газотурбинных и парогазовых установок, а так же для использования соответствующими проектными, строительными, монтажными и наладочными организациями.

1.2 Положения стандарта реализуются через технические условия и опросные листы на поставку ГТУ и ПТУ.

1.3 Настоящий стандарт не распространяется на авиационные ГТД и ГТД наземных транспортных средств.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

Федеральный закон от 27.12.2002 г. № 184-ФЗ «О техническом регулировании»

Федеральный закон от 27.07.1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов»

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ Р 1.4-2004 Стандарты организаций. Общие положения

ГОСТ Р 1.5-2004 Стандарты национальные Российской Федерации. Правила построения, изложения, оформления и обозначения

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.1.038-82 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.1.050-86 Система стандартов безопасности труда. Методы измерения шума на рабочих местах

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 20440-75 Установки газотурбинные. Методы испытаний

ГОСТ 21046-86 Нефтепродукты отработанные. Общие технические условия

ГОСТ 23170-78 Упаковка изделий машиностроения. Общие требования

ГОСТ 23290-78 Установки газотурбинные стационарные. Термины и определения

ГОСТ 23337-78 Шум. Методы измерения шума на селитебной территории и в помещениях жилых и общественных зданий

ГОСТ 24444-87 Оборудование технологическое. Общие требования монтажной технологичности

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб

ГОСТ 25364-88 Агрегаты паротурбинные стационарные. Нормы вибрации и общие требования к проведению измерений

ГОСТ 27529-87 Установки газотурбинные. Типы. Ряд мощностей

ГОСТ 29328-92 Установки газотурбинные для привода турбогенераторов. Общие технические условия

ГОСТ 305-82 Топливо дизельное. Технические условия

ГОСТ 4.432-86 Система показателей качества продукции. Установки газотурбинные стационарные. Номенклатура показателей

ГОСТ 5542-87 Газы горючие для промышленности и коммунально-бытового назначения. Технические условия

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий

ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Общие требования

ГОСТ Р 51852-2001 Установки газотурбинные. Термины и определения

ГОСТ Р 52200-2004 Установки газотурбинные. Нормальные условия и номинальные показатели

ГОСТ Р 52526-2006 Установки газотурбинные с конвертируемыми авиационными двигателями. Контроль состояния по результатам измерений вибрации на невращающихся частях

ГОСТ Р 52527-2006 Установки газотурбинные. Надежность, готовность, эксплуатационная технологичность и безопасность

ГОСТ Р 52782-2007 Установки газотурбинные. Методы испытаний. Приемочные испытания

ГОСТ Р 54402-2011 Энергосбережение. Установки газотурбинные. Общие технические требования

ГОСТ Р 54403-2011 Установки газотурбинные для привода турбогенераторов. Общие технические условия

ГОСТ Р ИСО 10816-4-1999 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 4. Газотурбинные установки

ГОСТ ИСО 10816-4-2002 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 4. Газотурбинные установки

ГОСТ Р ИСО 11042-1-2001 Установки газотурбинные. Методы определения выбросов вредных веществ

ГОСТ Р ИСО 11042-1-2001 Установки газотурбинные. Методы определения выбросов вредных веществ

ГОСТ Р ИСО 7919-4-99 Вибрация. Контроль состояния машин по результатам измерений вибрации на вращающихся валах. Газотурбинные агрегаты

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.27.100.007-2008 Парогазовые установки. Условия поставки. Нормы и требования

СТО 70238424.27.100.051-2009 Маслохозяйство электрических станций и сетей. Условия создания. Нормы и требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», опубликованному по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 51852, ГОСТ 23290 и СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1 базовая номинальная мощность газотурбинной установки: Наибольшая длительная мощность ГТУ при нормальных условиях, для которой определены расчетные ресурсы деталей и регламент технического обслуживания и ремонта.

3.2 газотурбинная установка простого цикла: Газотурбинная установка, термодинамический цикл которой состоит только из следующих друг за другом процессов сжатия, нагрева и расширения рабочего тела.

3.3 газотурбинная установка открытого цикла: Газотурбинная установка, в которую воздух поступает из атмосферы, а выхлопные газы отводятся в атмосферу.

3.4 газотурбинная установка с независимой силовой турбиной: Газотурбинная установка, в которой силовая турбина механически не связана с компрессором

3.5 газотурбинная установка с конвертированным двигателем: Газотурбинная установка, в состав которой входит один или несколько двигателей, разработанных на базе их транспортных вариантов (авиационных или судовых)

3.6 гарантийное испытание оборудования: Испытание находящегося в эксплуатации технологического оборудования или целого промышленного объекта на соответствие установленным в контракте гарантийным характеристикам;

3.7 гарантийный срок: Период, в течение которого действует ручательство продавца за соответствие поставляемого им товара требованиям договора при условии соблюдения покупателем правил эксплуатации, использования и хранения;

3.8 мощность энергетической газотурбинной установки: Полезная мощность, определяемая как мощность на клеммах электрического генератора

3.9 максимальная мощность газотурбинной установки: Предельно допустимая по условиям прочности мощность газотурбинной установки, развиваемая ею при низких температурах всасываемого воздуха

3.10 номинальная мощность ГТУ в станционных условиях: Электрическая мощность на клеммах электрогенератора, определяемая для заданных станционных условий.

3.11 парогазовая установка бинарного цикла: Установка, состоящая из одной или нескольких газовых турбин с парогенератором на выхлопе производящим пар для выработки дополнительной мощности в конденсационной или теплофикационной паровой турбине

3.12 станционные (по месту применения) условия - условия при которых достигается установленная в контракте на поставку номинальная мощность ГТУ-давление и температура окружающей среды, потери давления на входе и выходе из ГТУ, применяемое топливо, впрыск воды или пара, режим эксплуатации и т.д.;

Как правило, для станционных условий:

- сопротивление каналов воздушного тракта на входе в ГТУ - не более 100 мм вод. ст.;

- сопротивление каналов выхлопной системы (от выходного фланца турбины):

без утилизации тепла - не более 100 мм вод. ст.;

с утилизацией тепла (определяется в контракте с учетом устанавливаемого оборудования).

4 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

АСУ ТП - автоматизированная система управления технологическим процессом

ВНА - входной направляющий аппарат;

ГТД - газотурбинный двигатель;

ГТУ - газотурбинная установка;

КВОУ - комплексное воздухоочистное устройство;

КС - камера сгорания;

НКПРП - нижний концентрационный предел распространения пламени;

НПВО - нижний предел взрывоопасности;

ПТУ - парогазовая установка;

ПСУ - приемно-сливное устройство

САР - система автоматического регулирования;

САУ - система автоматического управления;

СК - стопорный клапан;

ТУ - технические условия;

ТЭС - тепловая электрическая станция.

5 Технический уровень и общие требования к газотурбинным установкам

5.1 Общие требования к газотурбинным установкам

5.1.1 Газотурбинные установки подразделяют на установки открытого, замкнутого и полузамкнутого процесса. Они могут быть выполнены:

- по простому, сложному или регенеративному циклу;

- одновальными или многовальными;

- с конвертированными двигателями;

- с независимой силовой турбиной.

5.1.2 Выбор типа ГТУ должен производиться по экономическим соображениям с учетом электрических нагрузок, режимов работы и видов топлива.

5.1.3 Основные технические решения принимают с учетом обеспечения требуемых показателей мощности, экономичности, маневренности, экологической безопасности в соответствии с ГОСТ 27529, ГОСТ 29328 ГОСТ Р 52527, ГОСТ Р 52782, ГОСТ Р 54402 и ГОСТ Р 54403 при работе на заданных видах топлива.

5.1.4 Выбор мощности ГТУ должен производиться на основе технико-экономического анализа с учетом требований Собственника или по его поручению эксплуатирующей организации (владельца) выступающей в роли заказчика, принятой тепловой схемы электростанции и экологических и других требований в соответствии ГОСТ 27529.

5.1.5 Технические системы ГТУ должны обеспечивать все режимы, обусловленные требованиями к рабочим характеристикам ГТУ.

5.1.6 Если требуется пуск с нуля мощных газотурбинных установок после их полного останова при системных авариях или чрезвычайных ситуациях, целесообразно предусматривать небольшие резервные ГТУ или дизель-генераторы.

Энергетические резервные ГТУ целесообразно в этих случаях оснащать автономными системами запуска.

5.1.7 ГТУ должны проектироваться для комплектной поставки крупными блоками собранными и подготовленными к работе вместе со всеми необходимыми агрегатами и системами в заводских условиях.

5.1.8 При компоновке ГТУ всасывающие воздуховоды и выхлопные газоходы следует выполнять простыми по форме, возможно короткими и с оптимальной геометрической формой на входе и выходе из ГТУ, исходя из условий обеспечения заданных гидравлических сопротивлений.

5.1.9 Техническая документация поставщика на ГТУ должна распространяться на все оборудование поставляемое комплектно и его взаимные связи с другим оборудованием (ПТУ).

5.2 Технические требования к характеристикам и режимам использования ГТУ

5.2.1 Номинальные значения основных параметров и показателей ГТУ (см. таблицу 1) должны приводиться в контракте для каждого используемого вида топлива при стандартных условиях ИСО и при местных, характерных для конкретного объекта условиях.

Таблица 1 - Основные параметры и показатели ГТУ

|

Значение параметров на: |

||||

|

природном газе |

жидком топливе |

|||

|

ИСО |

местные |

ИСО |

местные |

|

|

Мощность на клеммах эл. генератора, не ниже, МВт |

||||

|

КПД на клеммах электрогенератора, не ниже, % |

||||

|

Расход газа на выходе из ГТУ, не ниже, кг/с |

||||

|

Температура газов на выходе из ГТУ, °С |

||||

|

Частота вращения вала, об/мин |

||||

|

Степень повышения давления |

||||

|

Примечания: Низшая теплота сгорания: природного газа - 50000 кДж/кг; дизельного топлива - 42000 кДж/кг. 1) - Степень повышения давления (или давление на выходе из компрессора) приводят только для справки. |

||||

Теплоту сгорания при постоянном давлении жидкого или газообразного топлива определяют при давлении 101,3 кПа и температуре 15 °С.

Значения внешних параметров при нормальных условиях ИСО должны быть:

- для воздуха в срезе входного патрубка компрессора (компрессора низкого давления):

а) полное давление 101,3 кПа,

б) полная температура 15 °С,

в) относительная влажность 60 %;

- для уходящих газов в срезе выходного патрубка турбины (турбины низкого давления) или на выходе из регенератора, если ГТУ работает по регенеративному циклу, статическое давление должно быть равным 101,3 кПа;

- при охлаждении рабочего тела температура охлаждающей воды на входе в теплообменник должна быть равной 15 °С.

- параметры окружающего воздуха используемого охладителем рабочего тела должны быть:

а) давление 101,3 кПа,

б) температура 15 °С.

Внешние параметры при местных (на площадке применения) условиях, согласованных между изготовителем и заказчиком, должны быть указаны в контракте.

При комплектной поставке газотурбинной электростанции «под ключ» должна быть указана мощность механизмов собственных нужд, включая, там, где они имеются, затраты на привод дожимных газовых компрессоров и насосов теплофикационной установки.

5.2.2 ГТУ должна нормально работать на газообразном или жидком топливе или на обоих видах топлива. Назначение конкретного топлива основным, резервным или аварийным, а также возможности применения других видов топлива решаются на стадии технико-экономического обоснования сооружения электростанции.

Вид и состав топлива, условия перевода с одного топлива на другой должны оговариваться в контракте.

5.2.3 Поставщиком должны быть разработаны и переданы в составе технической документации на ГТУ:

- поправочные кривые для приведения результатов испытаний к стандартным (по ИСО) и местным условиям и к номинальной для этих условий характерной температуре газов в турбине;

- зависимости номинальной базовой и пиковой мощности и КПД ГТУ, расхода и температуры газов за турбиной от температуры наружного воздуха;

- зависимости изменения мощности и КПД ГТУ от величины подогрева воздуха на входе в компрессор при включенной системе антиобледенения, если она входит в комплект поставки;

- зависимости расхода тепла топлива, КПД ГТУ, расхода и температуры газов за турбиной от электрической нагрузки.

5.3 Режимы использования ГТУ

5.3.1 ГТУ, вводимая в эксплуатацию, должна соответствовать общим техническим требованиям к эксплуатации установленным ГОСТ 29328, ГОСТ Р 52200 и технических условий на изделия конкретных типов и должна допускать нормальную эксплуатацию в следующих классах использования:

5.3.2 Классы использования (наработка):

Класс A эксплуатация до 500 часов в год включительно (режим резервирования);

Класс B эксплуатация до 2000 часов в год включительно (пиковый режим);

Класс C эксплуатация до 6000 часов в год включительно (полупиковый режим);

Класс D эксплуатация до 8760 часов в год включительно (базовый режим);

5.3.3 Число пусков в году:

Диапазон I свыше 500 пусков в год

Диапазон II до 500 пусков в год

Диапазон III до 100 пусков в год

Диапазон IV до 25 пусков в год

Диапазон V непрерывная эксплуатация без запланированного останова для осмотра и/или технического обслуживания в течение указанного периода

5.4.1 Газотурбинный двигатель должен быть спроектирован и изготовлен:

- для базового использования (по классу D и диапазона IV):

а) на назначенный ресурс (или общий ресурс до списания) не менее 100000 часов работы под нагрузкой или на срок службы 20 лет, что раньше наступит;

б) с интервалами осмотра и ремонта высокотемпературных деталей газового тракта не менее 8000 часов;

в) ресурс до первого капитального ремонта и между капитальными ремонтами не менее 24000 часов;

- для пикового использования (по класс В) средний ресурс до первого капитального ремонта и между капитальными ремонтами должен быть не менее 1000 пусков или 4000 часов работы под нагрузкой.

За срок службы допускается замена отдельных высокотемпературных деталей турбин и камер сгорания. Такие узлы и детали ГТУ, имеющие ограниченный ресурс, должны иметь срок службы не менее ресурса между капитальными ремонтами или быть кратными ему.

Поставщик (изготовитель) устанавливает необходимый интервал между техническими обслуживаниями, но не менее 1500 часов.

5.4.2 В зависимости от режимов работы (нагрузок, числа пусков и циклов изменения нагрузки), вида топлива и условий эксплуатации эти цифры могут изменяться на основе эквивалентности.

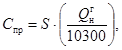

5.4.3 Изготовитель устанавливает ресурс ГТУ и межремонтные интервалы в эквивалентных часах, которые целесообразно определять по формуле:

![]() (1)

(1)

где п1 - число нормальных пусков;

а1 - наработка в часах эквивалентная одному нормальному пуску;

п2 - число быстрых пусков;

а2 - наработка в часах эквивалентная одному быстрому пуску;

ti - наработка в часах эквивалентная одному быстрому изменению температуры при набросе нагрузки или аварийном останове;

п - число быстрых изменений температуры;

t1 - часы работы на холостом ходу и базовых нагрузках меньших номинальной (обычно b1 = 1);

b1 - коэффициент расходования ресурса при работе с базовой нагрузкой;

t2 - часы работы на нагрузках от базовой до пиковой;

b2 - коэффициент расходования ресурса при работе с пиковой нагрузкой;

f - коэффициент учитывающий отличие качества топлива от рекомендуемого;

w - коэффициент учитывающий влияние впрыска воды или пара на расходование ресурса.

5.4.4 Скорость нормального пуска и нагружения, в том числе повторного, устанавливают в контракте на ГТУ конкретного типа;

- ГТУ должна надежно работать с мощностью на 20 % выше номинальной при снижении температуры наружного воздуха ниже значения, установленного для нормальных условий, и без превышения номинальной температуры газов перед турбиной.

- ГТУ должна допускать длительную работу при отклонениях частоты электрической сети в пределах от 49,0 до 50,5 Гц. При аварийных ситуациях в энергосистеме допускается работа ГТУ с частотой менее 49,0 и выше 50,5 Гц. Длительность работы и допускаемую частоту оговаривают в технических условиях на ГТУ конкретного типа.

5.4.5 Должна быть предусмотрена возможность следующих чрезвычайных режимов эксплуатации ГТУ с соответствующим сокращением ресурса высокотемпературных деталей:

- повышение мощности ГТУ в пиковом режиме более чем на 10 % по сравнению с базовой и связанное с этим снижение ресурса должно оговариваться в контракте на поставку ГТУ;

- ускоренного пуска осуществляемого в случае необходимости и отличающегося от нормального пуска меньшим временем выхода на холостой ход и ускоренным нагружением с сокращением времени прогрева до минимально допустимого.

Системы и конструкция резервных ГТУ должны обеспечивать возможность их ускоренных пусков и нагружения за время не более 5 мин. Число таких пусков за ресурс и снижение ресурса должно быть оговорено в контракте на ГТУ конкретного типа.

5.4.6 Снижение фактической мощности ГТУ в течение межремонтного периода не должно превышать 4 % номинальной, а увеличение удельного расхода топлива - 2 % (относительных). Конструкция ГТУ должна обеспечивать восстановление при капитальных ремонтах номинальных показателей мощности и КПД.

5.4.7 Изготовитель должен указать значения необратимых изменений таких характеристик, как массовый расход компрессора, его КПД, температура отработавших в турбине газов, мощность и КПД ГТУ при длительной (через 4, 8, 16, 32 и 48 тыс. ч) работе.

5.4.8 ГТУ должна быть готова к работе при простое длительностью до четырех недель без проведения какого-либо технического обслуживания.

5.5 Экономичность, надежность и готовность ГТУ

В течение межремонтного периода показатели надежности ГТУ должны составлять:

- средняя наработка на отказ:

а) в пиковом классе использования - не менее 800 ч,

б) в базовом классе использования - не менее 3500 ч;

- коэффициент технического использования - не менее 0,92 (для ГТУ с конвертированными авиационными и судовыми двигателями - не менее 0,95);

- коэффициент надежности пусков - не менее 0,95;

- коэффициент готовности - не менее 0,98.

Отказом является любой вынужденный (неплановый) простой, вызванный нарушением работоспособности ГТУ, если он не вызван отказом станционных систем или нарушением инструкций по эксплуатации.

Примечания:

1 Коэффициент технического использования (Ки) определяют по формуле:

![]() (2)

(2)

где tр - время работы;

tа - время восстановления после вынужденного (непланового) простоя;

tп - время простоя для плановых ремонтов и обслуживания;

2 Коэффициент готовности (Кг) определяют по формуле:

![]() (3)

(3)

Коэффициент надежности пусков (Кп) определяют по формуле:

![]() (4)

(4)

где Ny - число успешных пусков

N - общее число попыток запуска.

6 Комплектность

6.1 В комплект поставки ГТУ обычно входят:

- газотурбинный двигатель со всеми необходимыми для его эксплуатации системами и оборудованием;

- редуктор для согласования частоты вращения вала привода электрогенератора (при необходимости комплект трансмиссий ГТУ для привода синхронного генератора);

- синхронный электрический генератор в комплекте со станцией управления возбуждением;

- комплект оборудования систем маслообеспечения для ГТУ и генератора;

- системы подачи и распределения топлива на один или два его вида, (природный газ и жидкое топливо);

- система запуска ГТУ;

- агрегатная САУ, включая системы контроля и логического управления, регулирования и защиты, контроля уровня вибрации установки, а также термодинамических параметров;

- воздухозаборное устройство с фильтрами и глушителями шума;

- выхлопной диффузор с газоходами и глушителем шума;

- укрытие с шумотеплоизолированными стенками, оборудованное системами вентиляции, обнаружения и тушения пожара, предотвращения взрыва, освещения и обогрева;

- система бесперебойного электропитания от источников переменного и/или постоянного тока;

- низковольтное комплектное устройство в системе электропитания собственных нужд.

6.2 Кроме того, в комплект поставки могут входить:

- дожимной газовый компрессор,

- система промывки проточной части компрессора ГТУ (и турбины) от отложений,

- система экологического впрыска воды (пара),

- система охлаждения засасываемого воздуха и другие устройства и системы.

6.3 ГТУ, работающие с утилизацией тепла отработавших в турбине газов, могут быть оснащены (по согласованию) регулируемым перепуском воздуха из отборов компрессора на его вход для повышения температуры отработавших в турбине газов и увеличения отпуска тепла. Возможно использование для этих целей горячего воздуха от других источников (например, из системы обдува и вентиляции укрытия с использованием датчиков утечек газа на входе в компрессор).

6.4 В объеме поставки должна быть определена комплектность запасных частей, ремонтного инструмента, приспособлений, а также выполнены общие требования комплектности по ГОСТ 29328.

6.5 В объем поставки могут быть по соглашению между поставщиком и заказчиком дополнительно включены:

- подогреватель сетевой воды (или котел-утилизатор) с шиберами, воздухоподогреватель (в регенеративных ГТУ);

- байпасные газоходы или дымовая труба (с компенсаторами, глушителями и опорами), газоплотный клапан;

- система обработки (кондиционирование) топлив;

- противообледенительная система на входе в компрессор;

- испарительный охладитель засасываемого воздуха или абсорбционный охладитель;

- вспомогательные устройства для системы пуска;

- система подготовки воды или пара для впрыска;

- система мониторинга выбросов;

- система непрерывного электропитания для регулирования, приборов и эксплуатационных нужд;

- грузоподъемные средства для обслуживания;

- грузоподъемные средства для транспортировки и установки.

6.6 С учетом общих данных проекта ГТЭС, по соглашению между поставщиком и заказчиком, группы ГТУ в одном месте эксплуатации могут быть дополнительно укомплектованы:

- блоком подготовки газа от газопровода высокого давления;

- газодожимной компрессорной станцией от газопровода низкого давления;

- резервными источниками переменного тока.

6.7 Устройство поставляемых блоков и их обвязки, включая трубопроводы, охладители, насосы и устройства регулирования должно обеспечивать достаточные проходы и пространство для работ по эксплуатации и обслуживанию.

7 Требования к конструкции

7.1 Общие требования

7.1.1 Конструкция ГТУ должна обеспечивать выполнение технических требований по мощности, экономичности, экологической чистоте и ремонтопригодности (проведение предусмотренных регламентных и ремонтных, а также диагностических и восстановительных работ, в том числе и выполняемых без вскрытия элементов, имеющих более длительный межремонтный ресурс, см. также 5.4).

Техническая документация на ГТУ должна содержать описание технологии обслуживания и ремонта, которые должны обеспечивать в ожидаемых условиях эксплуатации сохраняемость в допустимых пределах качества деталей и узлов.

7.1.2 Конструкция ГТУ и электрического генератора, а также вращающихся и вспомогательных узлов (муфт, соединений, редукторов) должны обеспечивать механическую прочность при нормальных и аварийных режимах.

7.1.3 Конструкция ГТУ должна обеспечивать взрывопожаробезопасность по ГОСТ 12.1.020 и ГОСТ 12.1.004.

Система вентиляции газовоздушного тракта ГТУ должна обеспечивать трехкратную смену воздуха всего выхлопного тракта (включая дымовую трубу).

Должен быть обеспечен контроль загазованности воздуха во всех помещениях (отсеках) и полостях систем в соответствии с определенной категорией взрывоопасности.

Любые внешние магистрали, соединения и узлы, в которых циркулируют и/или содержатся воспламеняющиеся жидкости, должны быть огнестойкими. Эти узлы и магистрали должны быть экранированы и доступны для обнаружения неплотностей и утечек.

Должны быть огнестойкими или защищенными специальными огнезащитными покрытиями от воздействия высоких температур:

- элементы органов выключения подачи топлива;

- трубопроводы и распылительные устройства системы пожаротушения;

- контрольные кабели;

- электропроводка систем выключения установки и других ее систем, необходимых для обеспечения контроля за установкой во время и после пожара, в том числе систем, обеспечивающих пожарную сигнализацию.

7.1.4 В конструкции ГТУ должны быть предусмотрены предохранительные и оградительные устройства, необходимые для безопасной эксплуатации, и меры исключающие возможности действия токсичных веществ на обслуживающий персонал.

7.1.5 Конструкция концевых уплотнений валов ГТУ должна исключать проникновение продуктов сгорания, масла и масляных аэрозолей в машинный зал.

7.1.6 Горячие поверхности ГТУ в местах возможного контакта обслуживающего персонала должны быть закрыты теплоизоляцией или защитными кожухами. Температура наружной изоляции или кожуха не должна превышать 45 °С.

7.1.7 В конструкции ГТУ должны быть предусмотрены меры и устройства, обеспечивающие контроле- и ремонтопригодность агрегата: лючки для эндоскопических осмотров и обслуживания, не требующего вскрытия наружных корпусов, отверстия в нескольких плоскостях для установки грузов при необходимости балансировки в условиях эксплуатации.

Фланцы и крепеж, технология разборок и механизация, должны обеспечивать выполнение регламентных работ и инспекции быстро, качественно и с минимальными трудозатратами.

7.1.8 Многокомпонентные вращающиеся узлы должны при сборке проходить многоплоскостную динамическую балансировку. Ее следует повторять при добавлении не более двух главных деталей, причем установка корректирующих грузов допускается только на добавленных деталях. Небольшая корректировка других деталей может потребоваться при окончательной балансировке полностью собранного узла.

Наибольший допустимый класс качества балансировки G2,5 по ISO 1940-1. Остаточный дисбаланс (г×мм) каждого ротора должен быть зафиксирован с указанием частоты вращения балансировки и фазового угла дисбаланса.

7.1.9 Должна быть обеспечена совместимость всех критических частот вращения роторов газотурбинного двигателя и электрического генератора (собственных колебаний ротора, крутильных колебаний всей системы, колебаний лопаток) на всех режимах от начала пуска до частоты вращения, при которой производится аварийное отключение ГТУ. Сведения о них должны быть зафиксированы и переданы заказчику, включены в инструкции и учтены при программировании САР, чтобы избежать работы на критических оборотах.

7.1.10 ГТУ и ее оборудование должны работать без повреждения и не нуждаться в дополнительных инспекциях после заброса оборотов, вызванного сбросом 100 % нагрузки.

Оборудование не должно повреждаться при забросах оборотов, вызванных:

- полным сбросом 100 % нагрузки, после которого клапан, регулирующий расход топлива, завис в полностью открытом состоянии;

- сбросом нагрузки, вызванным разрушением муфты, соединяющей валы ГТУ и электрического генератора.

В таких случаях могут потребоваться инспекции, виды которых должны быть рекомендованы поставщиком.

7.1.11 Поставщик должен проверить и согласовать чертежи трубопроводов, газовоздухопроводов и фундаментов, соединения которых могут вызывать коробление корпусов, расцентровки и влиять на характеристики ГТУ.

7.1.12 Климатическое исполнение и категории размещения ГТУ, воздухозаборного устройства и аппаратов воздушного или водяного охлаждения масла должно согласовываться в контракте.

7.1.13 Оборудование ГТУ должно выдерживать сейсмическое воздействие интенсивностью не менее 7 баллов по шкале MSK-64. Требования повышенной сейсмостойкости согласовываются в контракте.

7.1.14 Требования к материалам структурных элементов блоков, их сварке и болтовым соединениям для различных условий применения должны соответствовать действующим нормативным документам и рекомендациям.

7.1.15 Основное и вспомогательное оборудование ГТУ поставляемое в блоках заводского изготовления собирается на стальных рамах, воспринимающих нагрузки при работе оборудования и достаточно жестких для транспортировки и монтажа блоков. Рамы должны устанавливаться на плоский (на одном уровне) фундамент, нивелироваться и фиксироваться с помощью анкерных болтов.

7.1.16 Ограждения (укрытия) блоков должны защищать оборудование от пыли и непогоды. Они должны быть оборудованы системами вентиляции, уплотнения, предупреждения взрыва и пожаротушения. С их помощью достигается также снижение шума.

7.1.17 Ограждения (укрытия) должны обеспечивать легкость доступа к оборудованию для ремонта и обслуживания: для этого предусматривают проходы, люки, двери, съемные участки стен и крыши.

7.1.18 Материалы для изготовления ГТУ, выбираемые изготовителем, должны соответствовать действующим нормативным документам, сводить к минимуму вероятность нелокализованного разрушения или возникновения пожара, препятствовать коррозии и хрупкому разрушению.

7.2 Требования к турбомашинам

7.2.1 Крепление статорных обойм должно обеспечивать настройку радиальных зазоров и сохранение их в процессе эксплуатации.

7.2.2 Крепление лопаток, не имеющих бандажных полок, должно обеспечивать возможность их индивидуальной замены.

7.2.3 При проектировании роторов и корпусов компрессора и турбины должна обеспечиваться локализация повреждений вследствие разрушения лопатки ротора, а также в результате вторичных явлений возникающих при таком разрушении:

- прочность роторов турбин и компрессоров должна быть достаточной, чтобы выдерживать условия испытаний автомата безопасности;

- при повышении частоты вращения разрушение лопаток должно предшествовать разрушению дисков. Оторвавшиеся лопатки должны оставаться внутри корпуса или специальной дополнительной оболочки.

- в конструкции ГТУ должны быть приняты меры для того, чтобы разрушение валов или их расцепление, а также смещение роторов не приводило к отказам с полным разрушением установки;

- элементы роторов турбины и электрогенератора, при разрушении которых не может быть гарантирована локализация обломков внутри корпусов (диски, валы, бандажные кольца электрогенераторов), должны обладать достаточной прочностью, чтобы противостоять максимальным механическим и тепловым нагрузкам, возможным в ожидаемых условиях эксплуатации;

- должны быть обеспечены возможности и установлен порядок неразрушающего контроля и контроля механических свойств материала ответственных деталей на всех этапах производства и эксплуатации.

7.2.4 Места и сечения отверстий для отборов воздуха на охлаждение турбины и его расходы должны быть оптимизированы для уменьшения потерь. С целью повышения экономичности ГТУ в расположенном за турбиной диффузоре должно восстанавливаться не менее 80 % энергии выходной скорости.

7.2.5 Компрессор ГТУ должен обеспечивать устойчивую работу, экономичное сжатие и подачу воздуха в камеру сгорания на пусковых и рабочих режимах при различных нагрузках и температурах наружного воздуха.

С учетом возможных при эксплуатации изменений расчетный запас устойчивости компрессора на рабочих режимах не должен быть ниже 18 %.

Углы установки лопаток входного направляющего аппарата и, при необходимости, направляющих аппаратов первых ступеней компрессора должны регулироваться для улучшения показателей на пусковых и переменных режимах.

На поверхности лопаток и обойм компрессоров рекомендуется наносить покрытия, предотвращающие в эксплуатации эрозию и коррозию и снижающие темп образования отложений, а также обеспечивающие защиту от коррозии при хранении.

7.2.6 Должна быть предусмотрена промывка компрессора моющей жидкостью для восстановления мощности и экономичности ГТУ.

Диапазоны температур и давлений окружающего воздуха, условия и режимы проведения промывки компрессора должны быть указаны в руководстве по эксплуатации. При этом:

- многократные промывки не должны приводить к снижению надежности, ухудшению основных параметров ГТУ и необходимости перерегулирования систем подачи топлива;

- должна быть исключена возможность попадания впрыскиваемых жидкостей в системы охлаждения, маслоснабжения и агрегаты ГТУ;

- включение и выключение подачи моющей жидкости должно производиться вручную или автоматически при выполнении режима «промывка двигателя» САУ электроагрегата; возможность самопроизвольного включения системы должна быть исключена;

- не допускается применение для впрыска токсичных жидкостей; сама жидкость и ее пары должны быть безвредными для человека.

7.2.7 Основные детали должны маркироваться так, чтобы можно было получить необходимые сведения об этих деталях.

7.3 Требования к камерам сгорания

7.3.1 Камера сгорания должна обеспечивать: полное (без недожога и дымления) сжигание газообразного и жидкого топлива на рабочих режимах. Потери полного давления воздушного (газового) потока на участке между выходом из диффузора за компрессором и входом в сопла первой ступени турбины не должны превышать предела от 5 до 7 %.

Полнота сгорания топлива в камере сгорания должна быть не менее 0,999 на газообразном и 0,995 - на жидком топливе.

На всех режимах:

- окружная неравномерность температурного поля на выходе из камеры сгорания не должна быть более 10 % от средней температуры;

- для выполнения этого необходимая точность проходных сечений воздушного тракта камеры сгорания и устройств распределения топлива должна устанавливаться в технической документации и контролироваться при изготовлении и сборке;

- допустимую окружную и радиальную неравномерность в плоскости измерения и выбор сечения для измерения температур определяет изготовитель ГТУ;

- должен быть предусмотрен контроль работы каждой пламенной трубы, обеспечивающий обнаружение увеличения окружной неравномерности температурного поля;

- не допускаются вибрационное горение или срывы пламени при резких изменениях режима работы ГТУ и атмосферных условий (ливневый дождь, метель);

- не должно быть перегрева элементов камеры сгорания и образования в них отложений.

Пламенные трубы камер сгорания должны быть защищены изнутри покрытиями.

Системы питания должны обеспечивать равномерное, с разбросом не более ±2 % распределение топлива между горелками и пламенными трубами камер сгорания.

Должны быть предусмотрены средства индивидуальной настройки расходов топлива в каждую горелку и пламенную трубу.

Топливоподающие трубопроводы и их соединения должны изготавливаться из нержавеющей стали. Применение гибких шлангов должно быть минимальным и только в местах больших относительных перемещений. Шланги должны изготавливаться из нержавеющей стали и защищаться эрозионно-стойкими покрытиями.

Соединения труб (шлангов) систем питания топливом с горелками камеры сгорания должны обеспечивать удобную и быструю разборку для проведения технического обслуживания и осмотров.

7.3.2 Топливный тракт форсунок и горелок камеры сгорания должен быть защищен от засорения посторонними твердыми частицами или продуктами разложения жидкого топлива.

Должны быть приняты меры, исключающие закоксовывание топливных коллекторов и закипание жидкого топлива в коллекторах и форсунках.

Топливные форсунки должны быть оснащены защитными фильтрами с размером ячейки фильтрующего элемента не более 40 мкм.

7.3.3 Камера сгорания должна быть оснащена эффективной системой зажигания топлива и контроля факела. На корпусе камеры сгорания должны быть предусмотрены смотровые лючки для визуального контроля состояния элементов камеры без вскрытия ГТУ.

Должно быть, как минимум, по одной термопаре на каждую секцию многосекционной камеры сгорания и не менее 6 термопар для всей камеры газотурбинной установки. Замена жаровых труб или форсунок не должна требовать переналадки камер сгорания.

7.3.4 Силовой корпус камеры сгорания должен иметь достаточную статическую и циклическую прочность; при конструировании его должны быть приняты меры для ограничения развития трещин при их возникновении

8 Требования к топливным системам

8.1 Хозяйство жидкого топлива

8.1.1 На ТЭС с газотурбинными установками, использующими жидкое топливо в качестве основного, резервного или аварийного при основном газообразном, сооружается хозяйство жидкого топлива с учетом технический условий на поставку ГТУ и СТО 70238424.27.100.007-2008.

8.1.2 Поставку жидкого (дизельного) топлива следует предусматривать, как правило, железнодорожным транспортом. Допускается поставка дизельного топлива трубопроводным, автомобильным или водным транспортом.

8.1.3 Для хранения дизельного топлива допускается использовать только наземные стальные резервуары. Для хранения дизельного топлива следует предусматривать не менее двух резервуаров, каждый из которых может быть расходным.

8.1.4 Слив топлива из железнодорожных или автомобильных цистерн должен осуществляться закрытым способом.

8.1.5 При сливе, хранении и подаче жидкого топлива для газотурбинных установок не должно быть допущено его обводнение.

Отбор дизельного топлива из резервуара для подачи его на сжигание должен осуществляться из верхних слоев плавающим заборным устройством.

8.1.6 Вместимость склада основного жидкого топлива (без учета страхового запаса) принимают при использовании его в базовом режиме в размере обеспечивающем пятнадцати суточную потребность при расходе, соответствующем номинальной нагрузке ГТЭС.

Необходимость в дополнительных резервуаров для хранения жидкого топлива страхового запаса и других потребностей определяет Заказчик в задании на проектирование ГТЭС.

8.1.7 Для хранения дизельного топлива, используемого на ТЭС в качестве резервного, аварийного или пуско-остановочного, предусматривают, как правило, два резервуара суммарной вместимостью не менее десятисуточного запаса для резервного и пятисуточного запаса для аварийного и/или пуско-остановочного при максимальном часовом расходе топлива на ГТЭС.

8.1.8 Дизельное топливо (по ГОСТ 305), как правило, не требует подогрева и специальной подготовки (промывки, введения присадок).

8.1.9 При использовании дизельного топлива в качестве резервного или аварийного выбор оборудования (насосы, фильтры), как правило, производится по условиям обеспечения бесперебойной подачи профильтрованного топлива в количестве, соответствующем 100 % номинальной нагрузке всех ГТУ, а при использовании его в качестве пуско-остановочного - в количестве, соответствующем 30 % номинальной мощности всех ГТУ.

Установка выносных подогревателей в схеме дизельного топлива, как правило, не предусматривается. Необходимость установки подогревателей обосновывается климатическими условиями и маркой используемого дизельного топлива.

8.1.10 При необходимости внезапного переключения с природного газа на жидкое топливо технологической схемой должна предусматриваться возможность постоянной прокачки жидкого топлива с помощью менее мощных, чем основные, насосов, которых должно быть не менее двух.

8.1.11 Технологическая схема жидкого топлива должна обеспечивать возможность проведения паровой продувки, химической промывки (при необходимости), пассивации оборудования и топливопроводов, а также их дренирования.

8.1.12 В технологической схеме следует предусматривать устройства для отбора проб топлива с целью периодического контроля качества при хранении и подаче на сжигание.

8.1.13 Производительность насосов перекачки жидкого топлива от ПСУ в резервуары его хранения должна выбираться из условий обеспечения слива и перекачки топлива в установленные сроки для летнего периода (2 часа).

Насосы перекачки устанавливаются с резервом и размещаются в насосном отделении ПСУ.

Допускается установка насосов перекачки топлива в одном помещении с насосами циркуляционного разогрева топлива, если такой разогрев требуется, без перегородок.

8.1.14 На напорных трубопроводах насосов перекачки дизельного следует предусматривать установку фильтров очистки перекачиваемого топлива.

В проекте следует предусматривать установку фильтров грубой очистки (фильтр-сетки) на всасывающей линии насосов на период проведения пусконаладочных работ.

8.1.15 Требования к качеству жидкого топлива и его параметры перед ГТУ определяют в соответствии техническим условиям на поставку ГТУ. Отступления от требований должны быть согласованы с поставщиком газотурбинного оборудования.

8.1.16 Насосы должны обеспечивать подачу жидких топлив к ГТУ без пульсаций давления.

Установка фильтров очистки топлива на всасывающих трубопроводах насосов 1-й ступени не предусматривается.

8.1.17 Контроль качества жидкого топлива должен осуществляться на ТЭС при приеме, хранении и использовании его в соответствии с местными инструкциями.

8.1.18 Отбор проб топлива по ГОСТ 2517 для анализа должен осуществляться из цистерн на ПСУ, из всех резервуаров хранения топлива и из напорных коллекторов топлива к ГТУ в машинном зале.

8.1.19 Все физико-химические показатели качества жидкого топлива определяются стандартными методами, указанными в технических требованиях на топливо (ГОСТ 305).

8.1.20 Анализы жидкого топлива должны обеспечивать, кроме того, обнаружение в нем коррозионно-агрессивных металлов (ванадия, натрия, калия, свинца и кальция, а в случае применения присадок - магния и хрома). Анализы должны выполняться по соответствующим с методикам с достаточной точностью при концентрации таких элементов в пределах от 10-4 до 10-5 %.

8.1.21 Помещения, в которых расположено оборудование закрытых насосных для перекачки жидкого топлива к ГТУ и может иметь место выделения паров, относятся к взрывоопасным зонам В-Ia, пространство у наружных установок и открытых топливных насосных с возможным содержанием паров легко воспламеняющихся жидкостей - к зоне класса В-Iг.

8.2 Система жидкого топлива

8.2.1 При проектировании ГТУ для работы на двух видах топлива, газообразном и жидком, перевод ГТУ с одного вида топлива на другой должен осуществляться автоматически на режимах от холостого хода до нагрузок не менее 80 % от номинальной.

8.2.2 Агрегатная система жидкого топлива должна поставляться в блоке, собранном и испытанным поставщиком. Блок должен отвечать требованиям пожаро- и взрывобезопасности, обеспечивать возможность его размещения в непосредственной близости к ГТУ.

Агрегатная система жидкого топлива должна включать:

- фильтры;

- топливные насосы (основной и вспомогательный, при необходимости) обеспечивающие заданный уровень рабочего давления топлива на входе в камеру сгорания;

- компрессор распыливающего воздуха (если необходимо);

- два автоматически действующих отсечных топливных клапана;

- измерительные приборы;

- клапан, регулирующий расход топлива;

- дозаторы топлива (при необходимости);

- коллектор и форсунки.

8.2.3 В системе должны использоваться два установленных параллельно фильтра полной производительности (рабочий и резервный) с клапанами, обеспечивающими непрерывную подачу топлива.

Фильтры должны устанавливаться на входе в насос на стороне низкого давления. В случае применения на двигателе агрегата распределения топлива (APT), может потребоваться установка фильтров перед APT, т.е. на выходе из насоса (на стороне высокого давления).

Конструкции топливных фильтров и их оснащение должны обеспечивать:

- требуемую очистку топлива от механических примесей в течение установленного периода;

- самоочистку фильтрующего материала и сигнализацию максимально допустимого перепада давления топлива на фильтре.

8.2.4 Размеры, конструкция и материалы топливного тракта системы не должны вызывать загрязнения топлива при работе и на периоды простоев ГТУ. Для изготовления их целесообразно использовать нержавеющие стали. Во избежание коксования и забивания сечений должна быть предусмотрена возможность продувки и дренирования топливной системы, а также прокачки топлива через нее в дренаж с контролем чистоты топлива.

При необходимости должна быть предусмотрена консервация системы на периоды простоев.

8.2.5 Дренажные устройства топливной системы должны исключать возможность попадания топлива на детали ГТУ, электрического генератора и возбудителя, а также в помещение машинного зала.

8.2.6 В конструкции ГТУ должна быть предусмотрена система для сбора и удаления жидкого топлива при неудавшемся пуске и после останова.

Емкость для сбора топлива, сливаемого из нижних точек газового тракта, не должна использоваться для других жидкостей и должна автоматически опорожняться.

8.2.7 Баки, содержащие воспламеняющиеся жидкости, и детали их крепления должны быть огненепроницаемыми или защищены огненепроницаемыми экранами, предупреждающими утечку или выброс воспламеняющейся жидкости.

8.3 Система газового топлива

8.3.1 Система газового топлива должна обеспечивать подачу к камерам сгорания ГТУ природного газа качеством, требуемым по ГОСТ 5542. Для этого в общем случае должна быть обеспечена очистка газа от механических примесей и воды (влаги), его подогрев, предотвращающий выпадение конденсата в тракте распределения топлива, редуцирование и/или компримирование газа с поддержанием требуемого давления перед ГТУ и измерение его расхода. Технические средства для выполнения этих требований следует использовать в виде специализированных блоков заводского изготовления и устанавливать в пункте подготовки газа.

8.3.2 Качество и параметры подаваемого к газотурбинным установкам природного газа определяются изготовителем ГТУ. Требуемое стабильное давление газа перед стопорными клапанами ГТУ обеспечивается блоком регулирования давления газа, входящим в состав пункта подготовки газа. Оно не должно, как правило, превышать давление газа в камере сгорания более, чем на 50 %.

8.3.3 В тех случаях, когда по условиям площадки, на которой расположена электростанция, не удается подключить ГТУ к газопроводу высокого давления и обеспечить прямое поступление к ней газа требуемого давления, в системы газового топлива должен входить дожимающий компрессор, повышающий давление газа до требуемого с необходимым приводом, вспомогательным оборудованием и САУ.

Дожимные компрессоры следует располагать в отдельном здании или контейнере, который может примыкать к главному корпусу электростанции. Размещение дожимающих компрессоров в машинном зале без принятия специальных мер взрывозащиты не допускается.

8.3.4 Здания и помещения (укрытия), в которых располагается оборудование пункта подготовки газа, а также блоки арматуры ГТУ, относят по взрывопожарной опасности к категории А, помещения ГТУ - к категории Г. Степень огнестойкости должна быть не ниже III.

Помещения, в которых расположено оборудование систем газоснабжения, относятся по взрывоопасности к зоне класса В-Iа, пространство у наружных установок - к зоне класса В-Iг.

Расстояния от зданий (сооружений) до газопроводов и другие технические решения по системам газоснабжения следует принимать по действующим нормативным документам.

8.3.5 При проектировании электростанций с ГТУ и ПТУ мощностью более 100 МВт на один вид топлива - природный газ (без резервирования жидким топливом) подачу газа на ТЭС следует предусматривать по двум трубопроводам, подключенным к двум независимым магистральным газопроводам.

8.3.6 Газопроводы должны отвечать всем техническим требованиям, предъявляемым действующими нормативными документами к конструкции, монтажу и контролю качества технологических трубопроводов природного газа группы Б I и II категорий.

8.3.7 На газопроводах электростанций в соответствии с ГОСТ 9544 должна применяться только стальная запорная арматура класса А герметичности затвора.

8.3.8 Для предотвращения взрывоопасных ситуаций система газоснабжения и ГТУ должны быть оснащены необходимыми автоматическими защитами и блокировками, а также светозвуковой сигнализацией.

8.3.9 Уровни вредного воздействия систем газоснабжения на окружающую среду и персонал (температура, влажность, шум вибрация и др.) не должны превышать величин, установленных соответствующими нормативно-техническими документами.

8.3.10 Агрегатная система газового топлива должна поставляться в блоке, собранном и испытанным поставщиком; блок должен отвечать требованиям пожаро- и взрывобезопасности, обеспечивающим возможность его размещения в непосредственной близости к ГТД.

Агрегатная система газового топлива должна включать:

- фильтр(ы);

- необходимые измерительные приборы;

- коллекторы для подачи газа к устройствам его ввода в камеру сгорания ГТУ;

- два отсечных клапана со сбросом газа между ними на свечу через вентиляционный клапан, автоматически действующие при эксплуатации и включенные в систему продувки перед пуском;

- клапаны, регулирующие расход топлива;

- регулятор давления газа (если необходимо).

Конструкции топливных фильтров и их оснащение должны обеспечивать:

- отделение механических частиц, примесей и жидких фракций от газа с возможностью их последующего удаления из фильтра;

- сигнализацию максимально допустимого перепада давления топлива на фильтре.

8.3.11 Размеры, конструкция и материалы топливного тракта (коллекторов топливной системы) не должны вызывать загрязнения топлива при работе и в периоды простоев ГТУ, для их изготовления целесообразно использовать нержавеющие стали. Во избежание коксования и забивания сечений должна быть предусмотрена возможность продувки или дренирования топливной системы.

При необходимости должна быть предусмотрена консервация системы на периоды.

9 Требования к топливу и рабочим средам

9.1 ГТУ должна допускать нормальную работу на природном газе и жидких топливах с характеристиками, приведенными в ГОСТ 5542, ГОСТ 305 или указанными в спецификациях поставщиков ГТУ (см. Приложения А и Б). При определении допускаемого содержания в топливе коррозионно-агрессивных элементов необходимо учитывать их присутствие в цикловом воздухе, в воде или паре используемых для снижения выброса токсичных газов или увеличения мощности ГТУ. Возможность использования топлива с отличающимися характеристиками должна быть согласована между поставщиком ГТУ и заказчиком.

Допускаемое отклонение низшей теплоты сгорания от установленной изготовителем должно быть не более ±10,0 %. Индекс Воббе не должен изменяться более чем на 5,0 %.

9.2 Твердые частицы размером более 30 мкм в газовом топливе ГТУ не допускаются, 99,9 % (по весу) твердых частиц должны иметь размер не более 5 мкм. Требования к чистоте газового топлива должны быть указаны в технических условиях на ГТУ конкретного типа.

9.3 Содержание любых паров в газовом топливе не должно превышать значений, соответствующих состоянию насыщения при температуре на 20 °С ниже температуры в топливном трубопроводе.

9.4 Допустимое содержание в газовом топливе компонентов, вызывающих коррозию (соединения серы, щелочные металлы, хлориды и пр.) должно быть указано в ТУ на поставку ГТУ конкретного типа.

Для обеспечения требуемого качества природного газа кроме его очистки от механических частиц и влаги в системе может осуществляться подогрев газа, предотвращающий выпадение конденсатов в тракте распределения топлива.

9.5 Кинематическая вязкость при 20 °С подаваемого на ГТУ жидкого топлива должна быть не более:

- при применении механических форсунок - 10 мм2/с,

- при использовании воздушных (паровых) форсунок - 20 мм2/с.

9.6 Средства подготовки топлива и особые условия его использования в случае необходимости должны быть указаны в ТУ на ГТУ конкретного типа.

9.7 Качество пара и воды, используемого для впрыска в ГТУ для повышения мощности или снижения выбросов токсичных веществ должно соответствовать спецификациям изготовителя ГТУ. Требования изготовителей ГТУ к качеству воды и пара приведены в Приложении В.

10 Требования к системам маслоснабжения

10.1 Масляная система ГТУ должна быть спроектирована для работы на нефтяных и синтетических турбинных маслах. В случае применения гидравлической системы регулирования целесообразно разделение гидравлической части системы регулирования и общей (единой) системы смазки ГТУ, электрического генератора, возбудителя (и дожимного компрессора, если он установлен вблизи ГТУ). В обоснованных случаях (например, при наличии подшипников качения) допускаются раздельные системы смазки и различные типы масел. Системы смазки и регулирования должны быть приспособлены для использования негорючих жидкостей. Должны быть приняты конструктивные меры для предотвращения утечки масла через масляные уплотнения валов и его возгорания. Основные требования к маслохозяйству приведены в СТО 70238424.27.100.051-2009.

В случае необходимости ГТУ должна оснащаться системой гидроподъема ротора с необходимым оборудованием и комплектующими изделиями.

10.2 Масляная система должна обеспечивать:

- свободный слив масла из корпусов всех опор ГТУ, электрического генератора (и дожимного компрессора) в маслобак и/или откачкой масла из подшипниковых опор валов;

- отсос аэрозолей из полостей опор и масляного бака;

- предотвращение утечек и выбросов масла через уплотнения корпусов подшипников,

- безвозвратные потери масла при сменах и регенерации масла, ремонтах ГТУ и вентиляции маслобака не должны превышать 5 % емкости маслосистемы в год;

- предотвращение окисления (коксования) масла и отложения продуктов окисления в маслопроводах.

10.3 В системе смазки должна быть предусмотрена параллельная установка двух насосов для масла полной производительности с приводом от электродвигателей переменного тока (рабочий и резервный) и один резервный насос полной производительности с приводом от электродвигателя постоянного тока. Насосы системы смазки для основной подачи масла и для регулирования могут приводиться во вращение от вала ГТУ.

На случай потери электрического питания собственных нужд в конструкции ГТУ должны быть предусмотрены меры для смазки подшипников на выбеге.

10.4 Конструкцией резервуаров (баков) для масла должны быть предусмотрены:

- устройство для деаэрации масла;

- устройство для заполнения и опорожнения бака;

- датчики температуры и устройства подогрева масла для пуска;

- устройство для измерения количества масла в резервуаре (баке) (с погрешностью не более 4 % от максимально заправляемого количества) и средства сигнализации допустимых уровней масла в баке (максимального и минимального);

Вместимость резервуара (бака) должна обеспечивать работу и деаэрацию при заданной кратности циркуляции масла, а также объем не заполняемый маслом не менее 20 % полной вместимости;

10.5 Отвод воздуха из полостей суфлирования масляной системы должен осуществляться непосредственно в атмосферу, минуя пространство под кожухом.

Полости возможного скопления паров масла должны быть вентилируемыми. Система снабжения маслом ГТУ должна исключать попадание масла в окружающую среду.

10.6 Величина допустимого нагрева масла в подшипниках определяется изготовителем. Изготовитель ГТУ обеспечивает выполнение общих требований по сохранению рабочих качеств масла без перегрева и коксования.

10.7 Емкость каждого станционного бака свежего турбинного масла должна обеспечивать хранение запаса в количестве не менее емкости масляной системы одного агрегата с наибольшим объемом масла и доливки масла в размере потребности всех агрегатов на 45 суток.

10.8 Каждый станционный резервуар (бак) должен быть оборудован одним и более адсорбционным воздухоосушительным фильтром, а также указателем уровня масла. На электростанциях, расположенных в районах с расчетными температурами ниже температуры застывания масла, баки турбинного масла и коммуникации маслопроводов должны иметь тепловую изоляцию и систему обогрева.

11 Комплексное воздухоочистительное устройство

11.1 Забор атмосферного воздуха в ГТУ должен производиться через воздухоочистительное устройство, которое должно обеспечивать:

- очистку атмосферного воздуха, поступающего в осевой компрессор ГТУ, от естественной и промышленной пыли;

- нагрев воздуха при угрозе обледенения и его охлаждение в случаях, когда оно предусмотрено;

- снижение до санитарных норм шума, создаваемого осевым компрессором;

- перекрытие воздухозаборного тракта для предотвращения ускоренного расхолаживания ГТУ при остановах;

- предотвращение попадания посторонних предметов и атмосферных осадков в воздушный тракт.

Конструкция КВОУ должна учитывать местные климатические условия и соответствовать существующим нормативным материалам.

Рекомендуется помещения с обслуживаемым оборудованием отделять от проточной части каналов газовоздушного тракта стенками, предусматривать двери доступа для обслуживания блоков воздушных фильтров.

11.2 Система воздухозабора должна включать:

- погодные козырьки или жалюзи на входе, предотвращающие попадание на фильтры атмосферных осадков;

- одну или несколько ступеней фильтров (обычно влагоотделитель, фильтр грубой и тонкой очистки);

- одну или несколько ступеней глушителя шума;

- блок байпасных клапанов обеспечивающих возможность кратковременного продолжения работы ГТУ при засорении или обледенении фильтров;

- воздуховоды с компенсатором и перекрывающим сечение шибером. В конкретных случаях система воздухозабора может включать:

- антиобледенительные устройства;

- сетки для защиты от насекомых и птиц;

- проходы и площадки для обслуживания;

- испарительный охладитель с сепаратором влаги на выходе;

- абсорбционные охладители.

11.3 КВОУ должна обеспечивать очистку воздуха до остаточной среднегодовой запыленности не более 0,3 мг/м, в том числе пыли с размерами частиц более 20 мкм не более 0,03 мг/м при потерях давления свыше 1 кПа при чистых фильтрах и максимальном расходе воздуха.

11.4 Элементы КВОУ проектируют на срок службы не менее 20 лет и возможностью обслуживания фильтров на ходу. Целесообразно изготавливать все металлические детали из нержавеющей стали, а при использовании углеродистой стали предусматривать защиту от коррозии с помощью специальных материалов или покрытий.

Соединения, расположенные после фильтров, должны быть спроектированы так, чтобы исключить риск попадания в тракт болтов, гаек и других посторонних предметов. Для защиты от них перед входом в ГТУ рекомендуется устанавливать прочную сетку. Все соединения, расположенные после фильтров должны быть вынесены из воздушного тракта, все опорные стальные конструкции должны быть сболчены и сварены. Все уплотнения и соединения на стороне чистого воздуха должны быть плотными, а сварные швы - непрерывными.

11.5 Фильтры должны выполняться из модулей (секций), максимальной заводской готовности (полностью собранных, обвязанных и опломбированных на заводе-изготовителе), позволяющие транспортирование без разборки.

12 Требования к системе выхлопа

12.1 Конфигурация, условия работы и технические требования к системе выхлопа зависят от того, осуществляется ли отвод отработавших газов прямо в атмосферу, либо через теплообменные аппараты: воздухоподогреватель в ГТУ с регенерацией тепла, подогреватель сетевой воды или котел-утилизатор.

Конструкции выхлопных трактов должны быть простыми, а их формы и сечения обеспечивать минимально возможные потери давления. Недопустимо наличие в них плохо вентилируемых пазух, в которых могут скапливаться более легкие или более тяжелые, чем воздух взрывоопасные или горючие газы.

12.2 Во всех случаях обязательными элементами выхлопной системы являются:

- диффузор, в котором снижается скорость и восстанавливается давление отработавших в турбине газов;

- глушитель создаваемого турбиной шума;

- компенсатор тепловых расширений, исключающий деформацию основных частей газового тракта;

- дымовая труба;

- шибер, перекрывающий газовый тракт.

При наличии в выхлопном тракте теплообменных аппаратов на входе в них устраивают диффузор, а на выходе - конфузор;

В конкретных случаях может использоваться байпасный газоход или дымовая труба с системой отсечных или регулирующих шиберов, а также установка перед теплообменными аппаратами устройств, сжигающих дополнительное топливо для повышения температуры газов.

12.3 При температуре газов выше 450 °С газоходы целесообразно выполнять с внутренней тепловой изоляцией между прочной наружной стенкой и соприкасающейся с горячими газами обшивкой из нержавеющей стали.

Опоры (подвески) газоходов, их конструкция и компенсаторы, организующие их температурные расширения не должны передавать на корпус турбины усилий, способных вызвать расцентровки роторов.

12.4 Устанавливаемые в газоходах шиберы должны быть плотными (протечки газов в закрытом состоянии не более 3 % от их расхода за турбиной). В обоснованных случаях должна предусматриваться установка сдвоенных шиберов с подачей между ними уплотнительного воздуха.

При открытом положении шибера потери давления в нем не должны превышать 100 Па.

Шиберы, устанавливаемые в байпасных газоходах, должны при необходимости обеспечивать возможность регулирования расхода газов через байпасируемый теплообменный аппарат.

12.5 На газоходах выхлопного тракта, возможно далее от турбины, но еще вне зоны влияния теплообменных аппаратов должна предусматриваться установка устройств для точного и представительного измерения температуры отработавших в турбине газов, их давления и состава, в частности уровней выбросов токсичных оксидов серы и азота.

12.6 Все элементы выхлопной системы должны иметь устройства для подъема, соединения, облегчающие сборку и обслуживание, лючки для чистки и осмотра.

12.7 Для предотвращения коррозии температура газа в любой точке выхлопной системы должна быть выше точки росы водяных паров, а при работе на жидком топливе - точки росы серной/сернистой кислоты (в пределах от 120 до 150 °С). Максимальную скорость потока на выходе из выхлопного газохода устанавливают, как правило, не выше 30 м/сек.

13 Требования к системе запуска

13.1 Для пуска ГТУ в зависимости от их конструкции (одновальная или с независимой силовой турбиной) и единичной мощности могут использоваться экономически обоснованные устройства (собственный электрогенератор, питаемый через тиристорный преобразователь частоты, электростартер переменного или постоянного тока, дизельный или газотурбинный двигатель, паровая или гидравлическая турбина и т.п.).

Мощность пускового устройства, как правило, не должна превышать 3 % от номинальной мощности ГТУ.

13.2 Максимальная продолжительность нормального пуска и полного нагружения ГТУ мощностью 100 МВт и более не должна превышать предела от 20 до 30 мин, включая время холодной прокрутки для вентиляции газовоздушного тракта.

Продолжительность запуска устанавливается разработчиком из условия обеспечения приемлемого уровня термических напряжений и предварительной вентиляции тракта ГТУ перед пуском.

Необходимое время на вентиляцию газового тракта перед пуском определяется в соответствии с правилами по взрывобезопасности как обеспечение трех - пятикратной смены объема газового тракта. Как правило, при работе на газообразном топливе продолжительность вентиляции - 2 мин при первом запуске; при повторных пусках (останов с закрытием отсечного клапана) - 5 мин; для жидкого топливо продолжительность вентиляции увеличивается до 5 и 10 мин, соответственно, в зависимости от установленного за газовой турбиной оборудования.

13.3 Пусковое устройство должно обеспечивать запуск установки из любого теплового состояния.

Оно должно обеспечивать разгон газотурбинной установки до режима самоходности и длительную работу на режимах очистки и промывки газотурбинного двигателя.

В случае использования тиристорного пускового устройства должна обеспечиваться возможность его работы в режиме быстроходного валоповоротного устройства, осуществления подхвата на выбеге, режимов промывки турбомашин, вентиляции тракта.

При необходимости обеспечения автономного (без связи с энергосистемой) пуска ГТУ электрическим пусковым устройством должна быть предусмотрена установка на электростанции собственного источника питания достаточной мощности (см. п. 5.1.8).

Максимальный крутящий момент, развиваемый пусковым устройством, должен быть не менее 110 % от момента необходимого для разгона ГТД до режима самоходности. При отказе пускового устройства выполнение автоматической последовательности пуска должно немедленно прекращаться.

14 Требования к укрытию газотурбинного двигателя

14.1 Для повышения качества сборки и монтажа сокращения сроков сооружения, наладки и ввода в действие и создания стабильных контролируемых условий работы оборудования ГТУ мощностью до 50 МВт должны, как правило, поставляться в блоках (контейнерах) полной заводской готовности, не требующих сборки при монтаже, подгоночных и доводочных работ.

При установке ГТУ в имеющихся главных корпусах действующих электростанций они могут по согласованию с Заказчиком поставляться без укрытия.

Соединительные детали (трубопроводы, фланцы, кабели и пр.) не должны препятствовать проектной установке блоков или вызывать нерасчетные нагрузки в блоках при монтаже и эксплуатации.

14.2 Обшивка должна быть выполнена с внутренней шумотеплоизоляцией и шумотеплонепроницаемыми стыками из отдельных съемных или открывающихся панелей, обеспечивающих установку и демонтаж крупных модулей и узлов ГТУ. Внутри обшивки должны быть предусмотрены пространство и проходы, достаточные для выполнения регламентных работ и обслуживания не требующих разборки ГТД.

14.3 Блочно-контейнерные ГТУ заводского изготовления поставляются со следующими блоками:

- газотурбинный блок на раме с вспомогательными системами и устройствами;

- электрогенераторный блок на раме с вспомогательными устройствами;

- блок автоматического управления со щитами и панелями, включающий автономные пульты управления ГТУ и электрогенератора, щиты контроля и сигнализации, выпрямительные устройства и аккумуляторные батареи (в изолированном отсеке);

- блок воздухозаборного устройства с шумоглушением, воздухоочищающими фильтрами и шиберами (клапанами);

- блок вспомогательного оборудования с агрегатными системами газообразного и/или жидкого топлива, а также при необходимости дожимающим компрессором, оборудованием для промывки компрессора и турбины и др.

Блочно-контейнерные ГТУ должны допускать установку на простой плоский фундамент или иные способы установки в зависимости от конкретных условий применения. Состав блоков и условия размещения оборудования систем на месте эксплуатации уточняются по согласованию сторон при заключении контракта на поставку.

14.4 Укрытие защищает оборудование от пыли и влаги. Оно должно быть оснащено системой принудительной вентиляции. Система вентиляции должна включать оборудование фильтрации воздуха и шумоглушения.

Минимальная температура внутри отдельных обслуживаемых блоков укрытия при неработающей ГТУ должна быть не ниже 5 °С.

Каждый канал входа и выхода системы вентиляции должен быть оборудован заслонками с автоматическим приводом. При необходимости должен быть предусмотрен источник постоянного или переменного тока для привода вентиляторов, если требуется охлаждение оборудования при аварийном останове с отключением электроснабжения.

14.5 Пространство внутри укрытия должно быть защищено от пожара и взрыва. Для этого в нем должны быть:

- системы тушения;

- системы обнаружения огня, как минимум, тепловые датчики пламени;

- системы обнаружения утечек газа.

Системы тушения пожара, обнаружения утечек газа должны быть спроектированы в соответствии с действующими нормативными документами. Система тушения пожара должна включаться автоматически. Ее включению должна предшествовать звуковая и предупредительная сигнализация и 30 с задержка от подачи сигнала до включения системы для эвакуации персонала находящегося внутри укрытия.

Предупредительный сигнал обнаружения газа в укрытии должен подаваться при достижении от 5 до 20 % нижнего предела взрывоопасности. При достижении от 20 до 60 % нижнего предела взрывоопасности должна включаться автоматическая система пожаротушения.

15 Требования к системе автоматического управления ГТУ

15.1 САУ ГТУ должна обеспечивать:

- автоматическую проверку готовности ГТУ к пуску;

- выполняемые по одной команде включение пускового устройства, разворот вала ГТУ, прокрутку для вентиляции тракта, зажигание топлива, нагружение пускового устройства и его отключение после выхода на режим самоходности, выход на холостой ход и достижение готовности к синхронизации, синхронизацию с сетью и выход на режим заданной нагрузки (по заданным программам нормального или ускоренного пуска);

- регулирование частоты вращения;

- ограничение температуры продуктов сгорания;

- стабилизацию режима заданной мощности;

- безударный (плавный) переход с одного вида топлива на другой вид (при двухтопливной схеме топливопитания ГТУ);

- поддержание запаса устойчивости компрессора на всех режимах;

- контроль и регистрацию параметров на пусковых и рабочих режимах;

- предупредительную и аварийную сигнализацию;

- защиту оборудования в аварийных ситуациях;

- связь ГТУ со станционной системой управления технологическими процессами (АСУ ТП) и отработку ее команд (при необходимости);

- автоматизацию вспомогательного оборудования (ограниченный перечень ручных операций по согласованию между изготовителем и заказчиком);

- участие в регулировании частоты и мощности энергосистемы, включая аварийное регулирование;

- нормальный останов с охлаждением на предусмотренных режимах и аварийный останов с отключением подачи топлива.

При нормальном останове:

- регулируемое разгружение до холостого хода;

- отключение электрогенератора от сети, снижение частоты вращения и охлаждение при сохранении горения в камере сгорания;

- отключение подачи топлива и останов вспомогательных устройств, не нужных при работе на валоповороте;

- проворачивание вала в течение установленного времени;

- останов оставшихся в работе вспомогательных устройств после охлаждения ГТУ;

- приведение ГТУ в готовность к следующему пуску.

15.2 Система автоматического регулирования (САР) должна обеспечивать:

- устойчивое поддержание заданной электрической нагрузки, не допуская ее незатухающих колебаний, как при работе на изолированную сеть, так и при работе параллельно с другими агрегатами;

- ограничение частоты вращения ротора электрогенератора на всех стационарных режимах;

- удержание при сбросе максимальной (пиковой) нагрузки до нуля частоты вращения на уровне не вызывающем срабатывание автомата безопасности, настроенного на срабатывание при повышении частоты вращения не более предела от 10 до 12 % сверх номинальной;

- поддерживание требуемой температуры газов за турбиной, не допуская ее повышения до предельного уровня, при котором срабатывает аварийная защита;

- надежную работу ГТУ на режимах пуска и останова, в том числе и при остановах в аварийных ситуациях;

- беспомпажную устойчивую работу компрессора при пусках, частичной, номинальной и пиковой нагрузках, наборе и снижении нагрузки и при остановах;

- устойчивое горение топлива с минимальными выбросами и недожогом при перераспределении топлива (и воздуха, если имеется) в пределах камеры сгорания ГТУ.

15.3 САР должна удерживать ГТУ на режиме холостого хода электрического генератора, обеспечивая его синхронизацию и включение в сеть. Частота вращения при работе на холостом ходу должна быть регулируемой в пределах от 95 до 105 % ее номинального значения.

15.4 Система автоматического регулирования (САР ГТУ) должна обеспечивать:

- степень нечувствительности частоты вращения генераторного вала при любой нагрузке не более 0,1 % от номинальной;

- степень статической неравномерности регулирования частоты вращения генераторного вала равную 4 - 5 % и местную степень неравномерности не ниже 2 %;

- нечувствительность системы ограничения температуры газов не более 10 °С.

Температура газа в современных ГТУ измеряется за турбиной и/или за компрессорной турбиной (турбинами) в ГТУ с выделенной силовой турбиной. По ней определяется температура газа на входе в турбину. Степень нечувствительности системы ограничения температуры газов 10 °С относится к косвенно определяемой температуре газа на входе в турбину.

15.5 Возбуждаемые САР колебания:

- частота вращения генераторного вала при изолированной работе ГТУ со стабильной нагрузкой не должны превышать ± 0,12 % от номинальной частоты;

- электрическая мощность, развиваемая ГТУ при параллельной работе с другими установками с постоянной частотой вращения и стабильной нагрузкой, не должны превышать ± 2 % от номинальной;