МИНИСТЕРСТВО МОРСКОГО ФЛОТА СССР

ГРЕЙФЕРЫ КАНАТНЫЕ

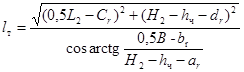

ДЛЯ НАВАЛОЧНЫХ ГРУЗОВ

ТИПОВЫЕ РАСЧЕТЫ НА ПРОЧНОСТЬ

МЕТОДИКА

РД 31.46.07-87

МОСКВА

В/О

«МОРТЕХИНФОРМРЕКЛАМА»

1987

|

Разработан Одесским институтом инженеров морского флота |

|

|

Проректор по научной работе |

П.С. Никеров |

|

Ответственный по стандартизации |

Н.Ф. Латий |

|

Научный руководитель и ответственный исполнитель |

А.М. Ясиновский |

|

Исполнитель |

С.И. Ефименко |

|

Южным научно-исследовательским и проектно-конструкторским институтом морского флота |

|

|

Главный инженер |

В.Н. Афанащенко |

|

Заведующий отделом |

И.Е Касап |

|

Исполнители руководитель бригады |

В.П. Слива |

|

конструктор II категории |

И.П. Агеев |

|

Утвержден Главфлотом |

|

|

Заместитель начальника |

Ю.Л. Падеров |

|

МИНИСТЕРСТВО МОРСКОГО ФЛОТА СССР (МИНМОРФЛОТ СССР) от 13.04.87 г. № ГФ-16/3-421 О введении в действие РД 31.46.07-87 |

руководителям предприятий, организаций министерства морского флота ссср |

Министерством морского флота СССР утвержден РД 31.46.07-87 «Грейферы канатные для навалочных грузов. Типовые расчеты на прочность. Методика», устанавливающий основные положения расчета на прочность двух- и четырехканатных грейферов общего назначения, применяемых в качестве грузозахватных органов для навалочных грузов к грузоподъемным кранам всех типов и к перегружателям.

ПРЕДЛАГАЮ:

1. С 01.01.88 г. ввести в действие РД 31.46.07-87 «Грейферы канатные для навалочных грузов. Типовые расчеты на прочность. Методика».

2. Предприятиям и организациям при проектировании, изготовлении и модернизации грейферов руководствоваться РД 31.46.07-87.

3. Рассылку издания РД 31.46.07-87 осуществить до 01.12.87 г.

4. Контроль за выполнением настоящего письма возложить на ОИИМФ.

Заместитель начальника Главфлота Ю.Л. ПАДЕРОВ

|

Грейферы канатные для навалочных грузов.

|

РД 31.46.07-87 Вводится впервые |

Срок введения в

действие

установлен с 1.01.88

Настоящий руководящий документ (РД) распространяется на двух- и четырехканатные грейферы общего назначения, применяемые в качестве грузозахватных органов для навалочных грузов к грузоподъемным кранам всех типов и перегружателям морских портов и других предприятий Минморфлота: длиннозвеньевые (штанговые); клещевые1 (ножничные); подгребающие (штивующие); одноканатные.

______________

1 В том числе регулируемые системы.

РД устанавливает основные положения расчета на прочность перечисленных типов грейферов и является обязательным документом для организаций и предприятий Минморфлота, выполняющих работы по разработке новых и модернизации существующих, в том числе импортных, грейферов.

РД не распространяется:

на приводные (моторные), многочелюстные, специальные грейферы для взрывоопасных грузов;

грейферы для экскавационных и подводных работ.

РД устанавливает:

подбор исходных данных для расчета на прочность специфических элементов грейфера, унифицированных деталей и узлов;

содержание расчетов и нагрузки, учитываемые при расчетах;

перечень наиболее предпочтительных материалов для элементов грейферов и дополнительную информацию для их оценки применительно к тяжелым условиям эксплуатации (морские порты Крайнего Севера, ударные воздействия).

РД разработан с учетом требований ГОСТ 24599-81 «Грейферы канатные для навалочных грузов. Общие технические условия» и изменения № 1 к нему; ОСТ 31.4004-82 «Грейферы для морских портов. Технические условия; РД 31.46.06-85 «Альбом рабочих чертежей унифицированных узлов и деталей грейферов»; отечественных стандартов на подъемно-транспортное оборудование и материалы, натурных исследований, выполненных ОИИМФом и ЮжНИИМФом, опыта эксплуатации грейферов в морских портах.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Общие требования. Параметры и основные размеры как исходные данные расчета на прочность

1.1.1. Грейферы, которые рассчитываются по настоящему РД и изготовляются на предприятиях ММФ, должны соответствовать техническим и эксплуатационным требованиям ГОСТ 24599-81, OCT 31.4004-82 и Правилам устройства и безопасной эксплуатации грузоподъемных кранов, утвержденным Госгортехнадзором СССР 30.12.69. Специальные модели для особых условий эксплуатации должны удовлетворять дополнительным требованиям, утвержденным для них в установленном порядке.

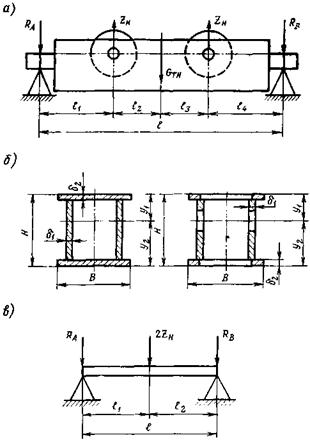

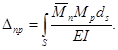

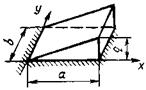

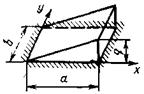

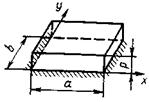

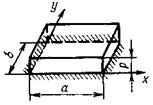

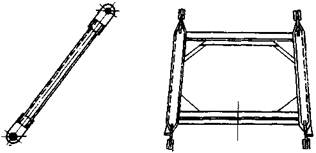

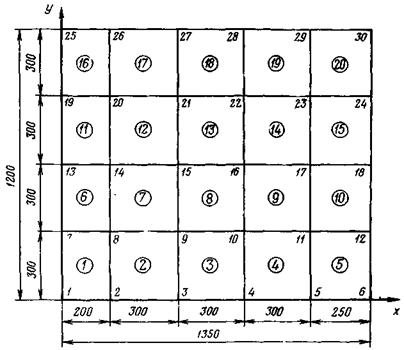

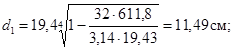

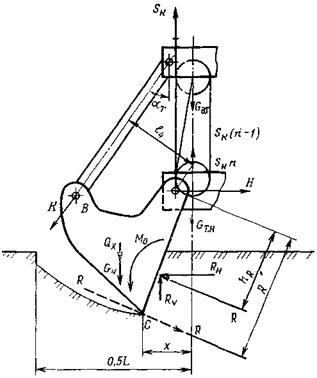

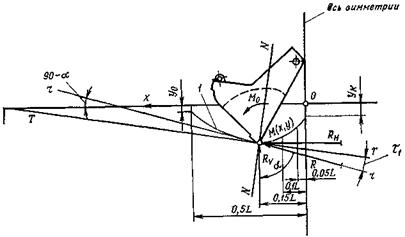

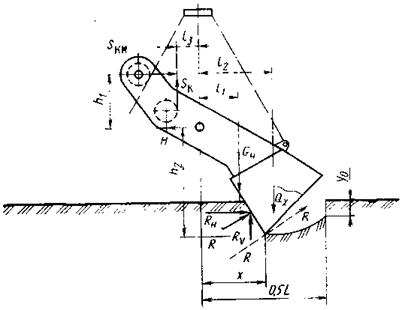

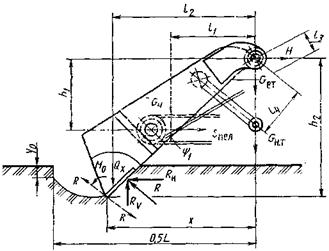

1.1.2. Основными параметрами и размерами для расчетов на прочность являются: собственная масса грейфера Gгp, кг; номинальная масса зачерпнутого груза Qн, кг; геометрическая вместимость грейфера V0 и V30, м3; размах челюстей L, мм; ширина челюсти В, мм; ход замыкающего каната L3, мм; размер L1, мм; габаритные размеры открытого и закрытого грейфера, мм; высота Н1 и H2; длина L и L2; присоединительные размеры l1 и l2, мм. Обозначения даны согласно ГОСТ 24599-81 и приведены на рис. 1, 2, 3.

1.1.3. Основными исходными величинами, которые определяют целевое назначение грейфера, являются:

r, т/м3 - насыпная плотность груза;

Q, кН(т) - грузоподъемность крана, для которого предназначен грейфер.

При выполнении расчетов на прочность в части отнесения к различным группам грузов следует руководствоваться ОСТ 31.4004-82. Если грейфер предназначен для нескольких грузов, то при оценке прочности должен быть выбран основной груз по признаку преобладания в грузопотоке, а при отсутствии этого признака основными следует считать груз с наибольшим для выбранной группы значением r и такие величины характеристик, которые приводят при расчетах к максимальному значению величины р0, Па, - удельного сопротивления внедрению челюстей для кусковых сыпучих грузов или удельного сопротивления резанию для мелкого сыпучего груза. Собственная масса грейфера должна приниматься равной либо быть меньше приведенной в ГОСТ 24599-81. Дополнительно необходимо руководствоваться величиной массы базовых моделей (ОСТ 31.4004-82), значения показателей которой были признаны удовлетворительными при эксплуатации в морских портах, согласно существующим нормативам. В регулируемых системах прочность оценивается по максимальному размаху.

1.1.4. В вопросах компоновки конструкций грейферов с целью соблюдения требований унификации стандартных узлов и деталей следует руководствоваться РД 31.46.06-85, откуда выбираются основные параметры систем, соединений элементов и деталей грейфера. В расчетах на прочность перечисленных элементов необходимо руководствоваться подразделом 3.7.

Компоновочную схему надо проверять на соответствие габаритам разгружаемых транспортных средств с учетом положения грейфера, обтекаемости формы и соответствия ОСТ 31.4004-82 в части параметров. Массы отдельных элементов грейфера для силовых расчетов и расчетов на прочность следует ориентировочно принимать из компоновочной схемы для конкретных элементов.

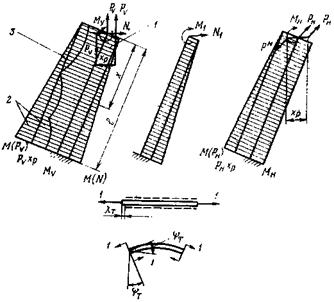

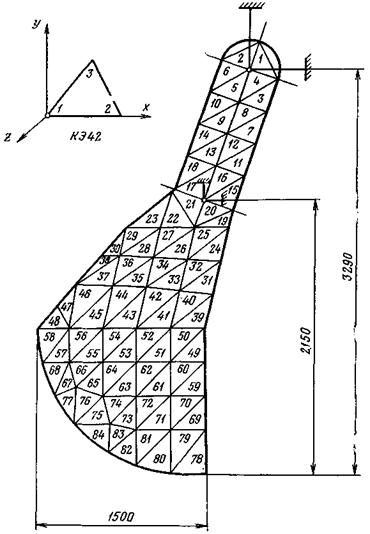

Рис. 1. Схема штангового грейфера

Рис. 2. Схема клещевого грейфера

Рис. 3. Схема подгребающего грейфера

1.1.5. В тех случаях, когда параметры грейферов не оговорены ОСТ 31.4004-82, отсутствует базовая модель и в РД 31.46.06-85 нет стандартных узлов, их массу для силовых расчетов на прочность надо принимать по соотношениям: для челюстей Gч = 0,45Gгр; для нижней и верхней траверс соответственно Gт.н. = 0,2Gгр, Gт.в = 0,25Gгр и тяг Gт = 0,10Gгр - с последующим уточнением и внесением коррективов в расчеты, но таким образом, чтобы в части общей массы грейфера были выполнены требования п. 1.1.3. Параметры должны выбираться согласно обязательному приложению 2.

1.1.6. На основе компоновочной схемы по ее размерам и весовым соотношениям следует составлять расчетные схемы сил для выполнения расчетов на прочность.

1.2. Типы канатных грейферов, их конструктивные и эксплуатационные особенности, влияющие на выбор расчетной схемы

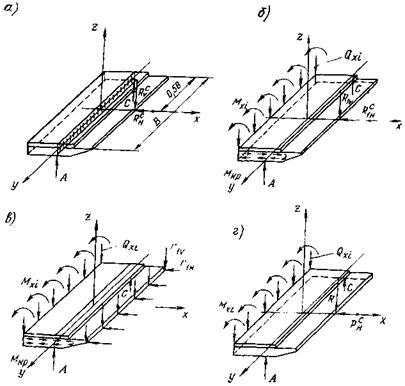

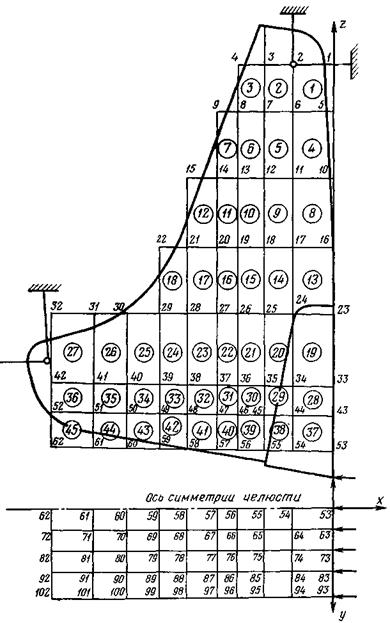

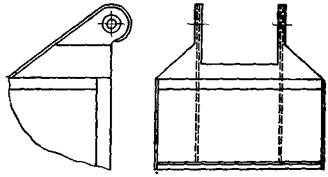

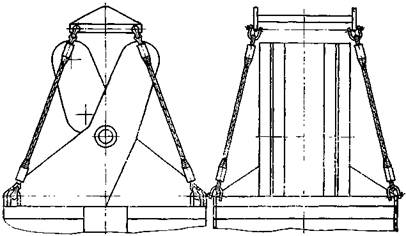

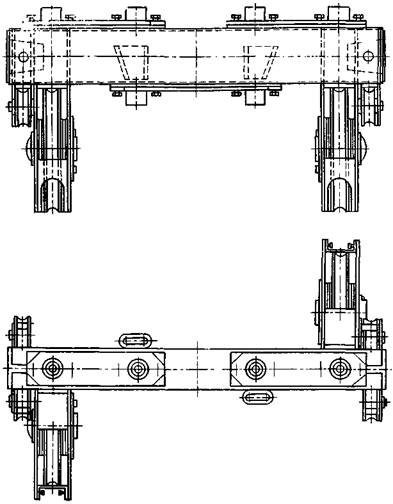

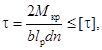

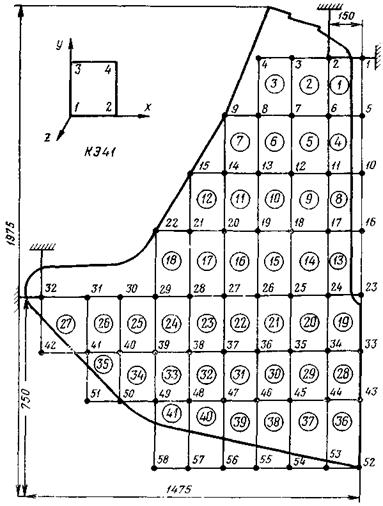

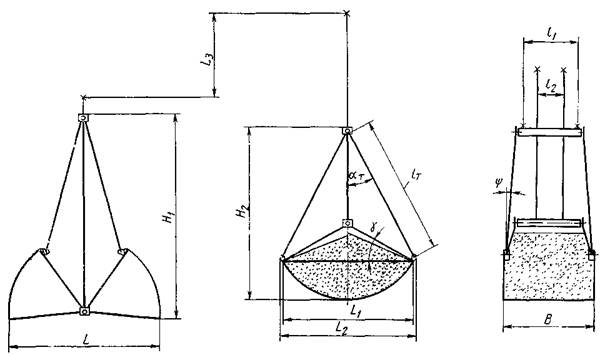

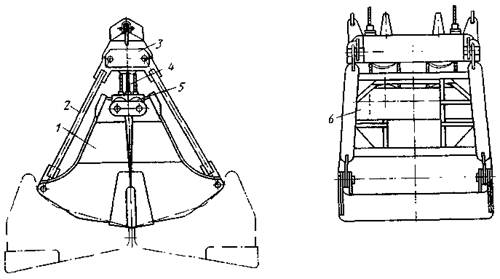

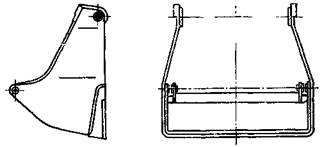

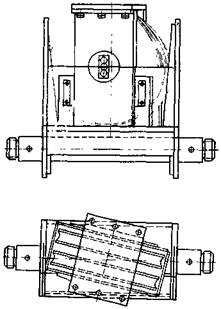

1.2.1. Среди канатных грейферов морских портов преобладают двух- и четырехканатные всех типов, рассматриваемых в настоящем РД. Общее устройство штангового грейфера с вертикальным полиспастом приведено на рис. 4.

Рис. 4. Общий вид штангового грейфера

1 - челюсть; 2 - тяга, 3 - верхняя траверса; 4 - полиспаст вертикальный; 5 - сектор зубчатый; 6 - нижняя траверса

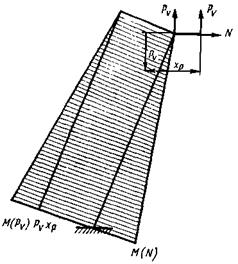

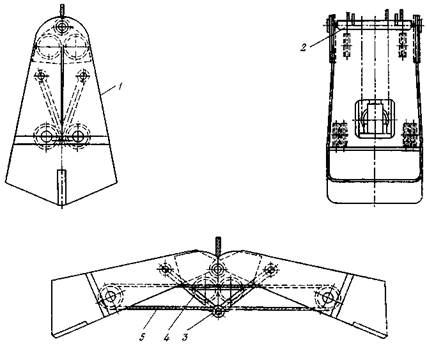

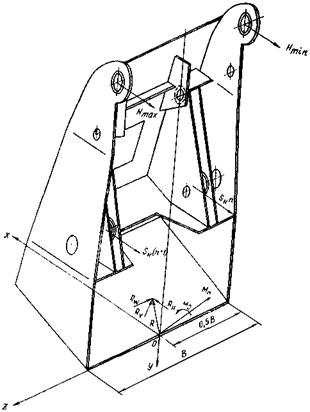

1.2.2. Общее устройство подгребающего (штивующего) грейфера с нижним расположением горизонтального полиспаста (так называемые горизонтально-полиспастные системы), блоками, находящимися на челюсти, и внутренним механизмом раскрытия, для которого характерны незначительные сопротивления при взаимодействии с грузом, приведено на рис. 5.

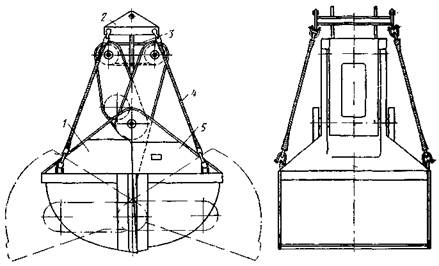

1.2.3. Общее устройство клещевого (ножничного) грейфера с верхним расположением горизонтального полиспаста и внешними гибкими тягами, со свободно подвешенной верхней траверсой приведено на рис. 6. Эта конструкция занимает промежуточное положение между штанговыми и подгребающими системами.

Рис. 5. Общий вид подгребающего грейфера:

1 - челюсть; 2 - верхняя траверса; 3 - нижняя траверса; 4 - тяга; 5 - полиспаст горизонтальный

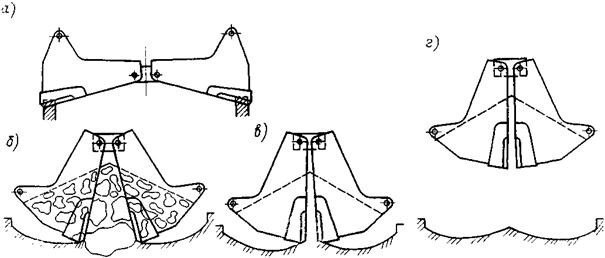

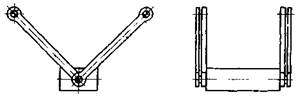

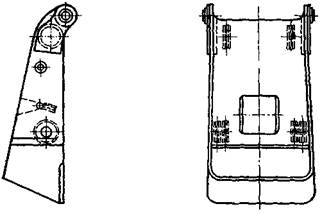

1.2.4. На рисунках приведены типовые варианты конструкций узлов и элементов канатных грейферов для навалочных грузов:

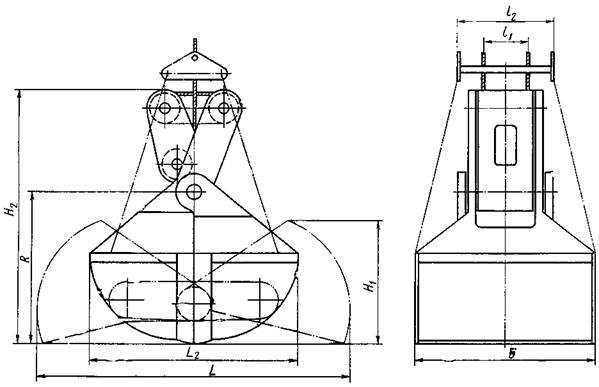

челюстей (рис. 7 - 14) - сложных упругих систем, расчет которых на прочность приведен в разделе 3;

других узлов и деталей (тяг, траверс с элементами канатно-блочной системы, секторов зубчатых, соединений шарнирных из металлов, неметаллических узлов трения), расчет которых выполняется по классическим расчетным схемам (рис. 15 - 23).

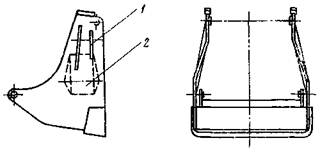

1.2.5. Челюсть канатного грейфера - пространственная статически неопределимая конструкция переменной жесткости, усиленная ребрами и поперечными поясами (см. рис. 7 - 13), конструктивно представляет собой коробку, образованную днищем и боковинами, состоящими из боковых кронштейнов, усиленных листом жесткости, продольными ребрами в различных сочетаниях (система «жесткая челюсть»), либо боковыми кронштейнами почти плоской формы без усилений, что характерно для системы «упругоподатливая челюсть» (см. рис. 10 и 13).

Рис. 6. Общий вид клещевого грейфера

1 - челюсть левая; 2 - траверса; 3 - полиспаст горизонтальный; 4 - тяга канатная; 5 - челюсть правая

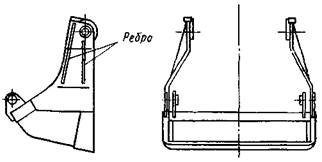

Рис. 7. Челюсть штангового грейфера с накладкой и ребрами жесткости:

1 - ребро; 2 - накладка

Рис. 8. Челюсть штангового грейфера, усиленная ребрами жесткости на боковых кронштейнах

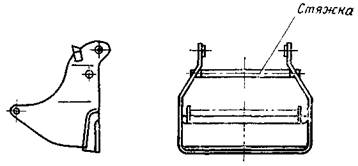

Рис. 9. Челюсть штангового грейфера с жесткой или шарнирной стяжкой

Рис. 10. Челюсть штангового грейфера без усиления боковых кронштейнов (система «упругоподатливая челюсть»)

Рис. 11. Челюсть клещевого грейфера с большим размахом челюстей

Рис. 12. Челюсть клещевого грейфера

Рис. 13. Челюсть подгребающего грейфера

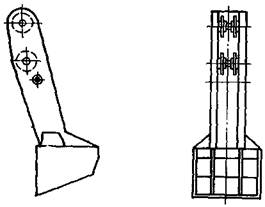

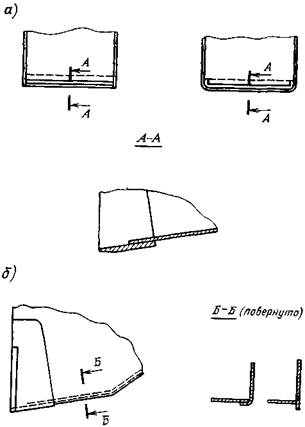

Рис. 14. Конструкция системы «днище - режущий пояс»:

а - варианты конструкции режущих поясов; б - варианты соединения боковины и днища

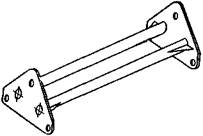

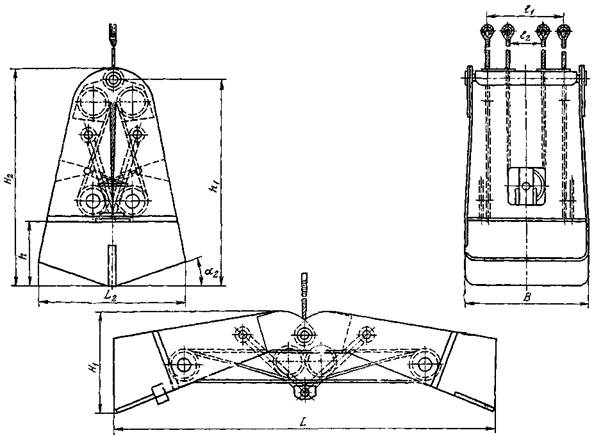

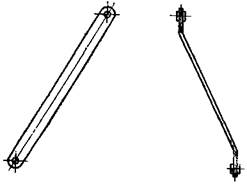

Рис. 15. Тяга стержневая штангового грейфера

Рис. 16. Тяга рамного типа штангового грейфера

Рис. 17. Тяги канатные клещевого грейфера

Рис. 18. Тяги подгребающего грейфера

Рис. 19. Траверсы верхние грейферов штангового типа:

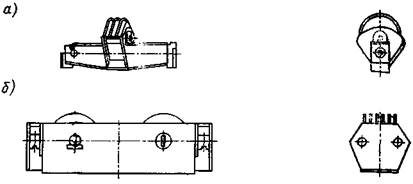

а - грейфер двухканатный; б - грейфер четырехканатный

Рис. 20 Траверсы нижние грейферов штангового типа:

а - грейфер двухканатный, б - грейфер четырехканатный

Рис. 21. Траверса клещевого грейфера

Рис. 22. Верхняя траверса подгребающего грейфера

Рис. 23. Нижняя траверса подгребающего грейфера

1.2.6. При составлении расчетных схем элементов челюстей первоначально в выборе толщин листового металла для отдельных элементов руководствоваться следующими размерами проката:

для днища - от 6 до 10 мм, ориентируясь на сталь Ст3сп4 по ГОСТ 380-71 (тот же металл для металлоконструкции тяг - не более 8 мм);

для поясов режущих - от 20 до 30 мм, ориентируясь на сталь 10ХСНД по ГОСТ 19282-73;

для поясов жесткости - от 16 до 25 мм, ориентируясь на сталь 10ХСНД по ГОСТ 19282-73, причем выше верхних пределов толщины металла принимать не допускается. В отдельных случаях для грузоподъемностей от 20 до 63 т допускается переходить на большие значения верхних пределов листового металла, но не более чем на 6 мм, если подобное решение подтверждено расчетами на прочность соответствующего элемента.

1.2.7. При невозможности обеспечить прочность конструкции при выбранных максимальных значениях толщин соответствующих элементов должны приниматься иные решения: ввод в конструкцию дополнительных жесткостей, переход на другие конструктивные формы в пределах выбранных параметров, использование высокопрочных материалов.

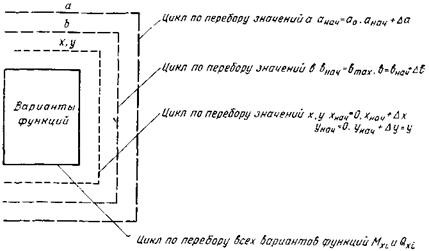

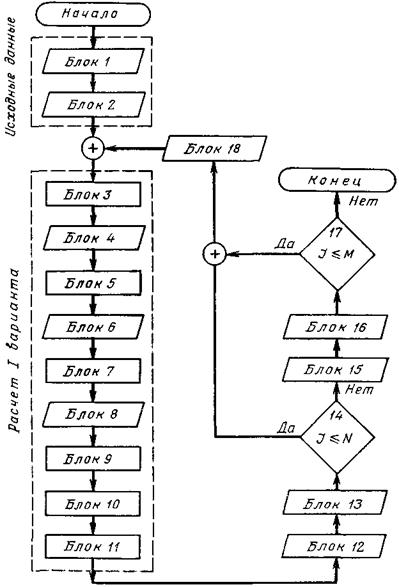

1.2.8. При проектировании выбранного варианта конструкции в расчетах на прочность рекомендуется придерживаться последовательного приближения «нагрузки - рациональные параметры сечений и формы - толщины и жесткости элементов - нагрузки», что является весьма эффективным способом при оптимизации конструкций. При необходимости перебора большого количества вариантов целесообразно использовать ЭВМ типа ЕС.

2. НАГРУЗКИ И РАСЧЕТНЫЕ СЛУЧАИ

2.1. Основные требования к расчету

2.1.1. Элементы грейферов рассчитывать на прочность для двух случаев нагружения.

Случай А. Максимальные нагрузки рабочего состояния с учетом коэффициентов динамичности.

Случай Б. Эквивалентные нагрузки рабочего состояния.

Расчеты следует выполнять с учетом рассмотрения пространственного нагружения конструкции при несимметричных случаях нагружения грейфера и двух силовых факторов: распорных и замыкающих усилий.

2.1.2. Нагрузки от

сопротивления внедрению, включая момент отрыва от штабеля, возникающие в

элементах канатного грейфера, являются основными, регулярными. По их

максимальным значениям должны решаться вопросы обеспечения прочности

конструкций (случай А). Эти нагрузки следует определять при полном

использовании грузоподъемности крана ![]() когда эта нагрузка воспринимается

только замыкающим (двумя замыкающими) канатом, т.е. при «подхвате» полного

грейфера. Тогда

когда эта нагрузка воспринимается

только замыкающим (двумя замыкающими) канатом, т.е. при «подхвате» полного

грейфера. Тогда ![]()

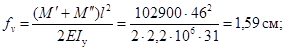

Здесь ![]() - значение

максимального усилия в замыкающем канате (или в двух замыкающих канатах) для

четырехканатного грейфера (в дальнейшем - замыкающих);

- значение

максимального усилия в замыкающем канате (или в двух замыкающих канатах) для

четырехканатного грейфера (в дальнейшем - замыкающих);

Gгр - масса грейфера;

![]() - масса зачерпнутого груза;

- масса зачерпнутого груза;

Q - грузоподъемность (грузоподъемная сила) крана;

Ks - коэффициент динамичности.

Значения коэффициента Ks следует принимать в пределах от 1,2 до 1,6, причем Ks изменяется от 1,2 до 1,4 для всех грузов, исключая легкосыпучие. Для легкосыпучих грузов коэффициент выбирается в пределах от 1,5 до 1,6, что связано с явлением мгновенного высыпания груза со стороны пояса жесткости в момент отрыва от штабеля (для штанговых и клещевых грейферов). В момент отрыва груженого грейфера от штабеля повышаются распорные усилия (второй силовой фактор), что в расчетах на прочность следует учитывать коэффициентом динамичности распора Kн, который пропорционален коэффициенту Ks и находится по соотношению Kн @ (0,94 ¸ 0,96)Ks, где коэффициент Kн - отношение наибольшего распорного усилия после отрыва грейфера от штабеля к его величине в момент окончания зачерпывания.

2.1.3. Максимальные усилия распора могут возникать в конечной стадии зачерпывания, когда замыкающие усилия не достигли своего предельного значения. Поэтому силовой расчет рекомендуется выполнять для нескольких положений грейфера в конечной стадии смыкания челюстей.

2.2. Определение нагрузок в элементах грейферов при зачерпывании груза и отрыве от штабеля

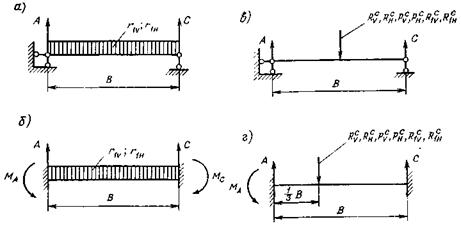

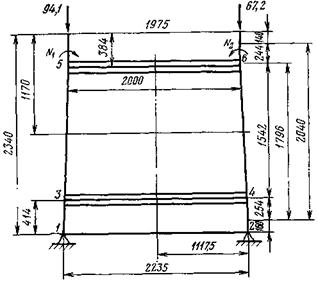

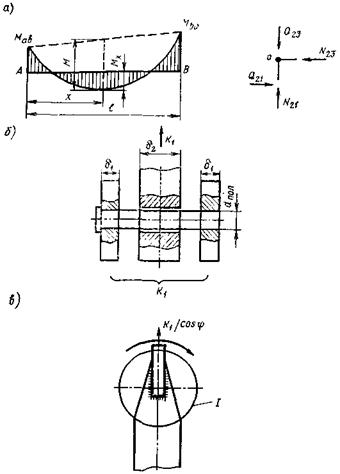

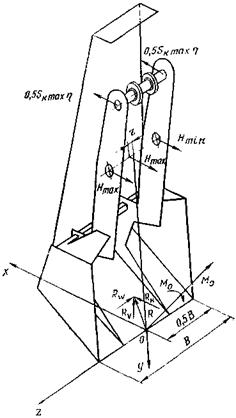

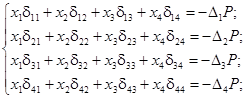

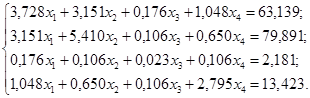

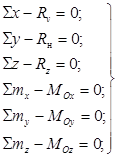

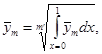

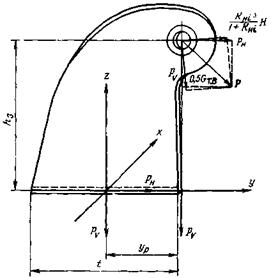

2.2.1. Вследствие перекосов из-за неравномерности сопротивлений по периметру режущего пояса, неровности и наклонов штабеля, неточности изготовления конструкций возникает несимметричность в нагружении грейферов. Схемы пространственного асимметричного нагружения грейфера в зависимости от объективных факторов, сопутствующих процессу зачерпывания, приведены на рис. 24 - 26. Система сил, действующих на грейферы, приводится к центру О. Направления осей Ох и Оу традиционны для канатных грейферов согласно принятой символике. Вертикальная плоскость хОу проходит через продольную ось симметрии грейфера аналогично случаю плоской задачи. Положительное направление оси Oz подобрано так, чтобы результирующие усилия - распор Н и в тягах K (штанговый грейфер) - были расположены в первом квадранте и ближе к более нагруженной боковине. Без нарушения статической эквивалентности нагрузки, воздействующие на грейфер, уравновешиваются: главным вектором R - равнодействующей всех сил сопротивления, приложенной к кромке ножа в точке О, и вектором главного момента МO - парой сил, действующей в плоскости максимального смещения челюстей. Проекции главного вектора и главного момента на декартовы координатные плоскости определяются из системы линейных уравнений (1), а модули этих векторов R и МO и их направляющие косинусы по соотношениям (2) - (9):

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

![]() (7)

(7)

![]() (8)

(8)

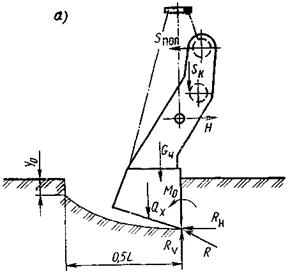

Рис. 24. Пространственная трактовка нагрузок, действующих в элементах штангового грейфера в момент зачерпывания

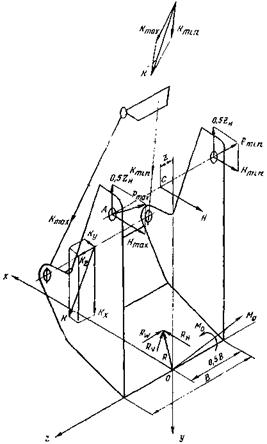

Рис. 25. Пространственная трактовка нагрузок, действующих в элементах клещевого грейфера при зачерпывании

Рис. 26. Пространственная трактовка нагрузок, действующих в элементах подгребающего грейфера при зачерпывании

неравномерности нагружения боковин Кн1 = Нmax/Нmin, который учитывает, что распор H = Hmax + Hmin распределяется по боковинам неравномерно вследствие перекоса челюстей и определяется как отношение максимальной части распора Нmax к его минимальной доле Hmin (векторы Нmax и Hmin коллинеарны и параллельны);

неравномерности нагружения тяг (либо пунктов передачи давления на пальцы, соединяющие тягу с обеими сторонами челюсти, для случая единой тяги рамной конструкции) Ккi = Кmax/Кmin, что характерно для штанговых грейферов. Коэффициент Ккi аналогичен Кнi и близок к нему по численным значениям для различных случаев эксплуатации. Значения коэффициента Кнi следует принимать из значений от 1,2 до 1,4, где верхний предел характерен для крупно- и среднекусковых грузов, а нижний - для мелкокусковых и более низких групп грузов по их крупности, относящихся к легкозачерпываемым. При расчете специальных конструкций грейферов для особо крупных твердых грузов (размер куска 500 мм и более) коэффициент Кнi принимать от 1,5 до 1,6, что эквивалентно в силовом отношении несимметричному случаю нагружения - закусыванию углом челюсти куска груза либо твердого предмета к концу процесса зачерпывания.

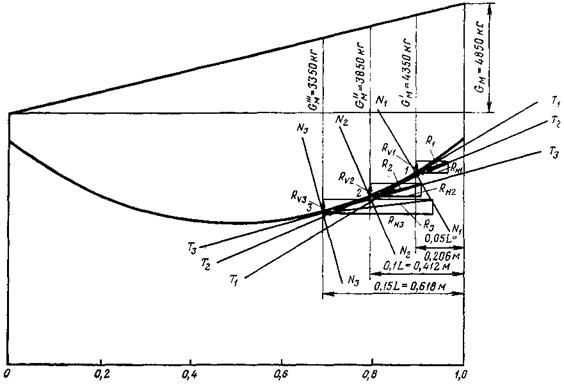

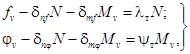

2.2.3. Для определения усилий в процессе зачерпывания задача приводится к плоской системе (рис. 27), где искомыми являются: распор Н, вертикальная Rv и горизонтальная Rн составляющие равнодействующей всех сил сопротивления R и точка ее приложения (задача статически неопределима). Указанные величины следует определить для канатных грейферов в конечной стадии процесса зачерпывания для трех точек, равноотстоящих друг от друга на расстоянии 0,05L от вертикальной оси симметрии грейфера, которая совпадает с точкой положения ножа в конце процесса зачерпывания (рис. 28). Величины K, Rн и Rv для штангового грейфера при принятых обозначениях на рис. 27 определять по силовым соотношениям:

![]() (11)

(11)

Rн = H – K sin aт; (12)

![]()

где K - усилие в тягах либо в одной тяге рамной конструкции, связанных с одной челюстью;

Gт.в - масса верхней траверсы и тяг, относящихся к одной челюсти;

п, h - кратность и КПД грейферного полиспаста соответственно:

aт - угол между осью тяг и вертикалью.

H = Rн + 0,5[Gт.в + Sк(nh - 1)]tgaт. (13)

Рис. 27. Схема сил, воздействующих на штанговый грейфер в процессе зачерпывания груза

Текущие значения массы материала в челюсти определять из соотношения

![]() (14)

(14)

где ![]() - максимальное количество груза, зачерпнутого одной челюстью;

- максимальное количество груза, зачерпнутого одной челюстью;

х - текущее значение координаты, определяющей положение грейфера.

Для определения Sк руководствоваться подразделом 2.3.

2.2.4. В качестве дополнительного условия для раскрытия статической неопределимости задачи использовать форму кривой зачерпывания, которая определяет величину, направление и точку приложения равнодействующей R (см. рис. 28), для чего следует найти направление линии действия R, характеризуемое параметром

![]() (15)

(15)

При зачерпывании направление равнодействующей R фиксируют углы: a - по отношению к декартовой системе координат и t¢1 - к естественной, который называется углом действия равнодействующей и остается практически постоянным для данного груза в период процесса зачерпывания (см. рис. 28). Решение поставленной задачи следует выполнять аналитическим методом в приведенной далее последовательности. Вначале рекомендуется определить направление линии действия равнодействующей R у ножевой кромки в предположении «выворачивающего» челюсть момента МО, т.е. момента присоединенной пары. Затем следует найти фактическое местоположение R по уравнениям статики с учетом равновесия моментов сил сопротивления и замыкающих сил.

Рис. 28. Математическая модель раскрытия статической неопределимости процесса зачерпывания груза:

1 - теоретическая кривая зачерпывания; Т-Т - касательная в данной точке; М(х, у) - точка кривой зачерпывания; r-r - линия действия R (приведенной); a - угол между вертикалью и R; t1 - угол действия равнодействующей

2.2.5. Далее необходимо через любую данную точку М(х, у) аналитически заданной кривой зачерпывания провести прямую r-r, составляющую с касательной Т-Т (естественной осью) в этой точке угол t¢1. Кривая зачерпывания описывается уравнением

y = y0 + A(L - x) + B(L - x)2, (16)

где А и В - постоянные Б.А. Таубера, рассчитываемые для каждого конкретного случая как функции груза и параметров грейфера:

![]()

![]()

где ![]() - масса груза, зачерпываемого одной челюстью;

- масса груза, зачерпываемого одной челюстью;

yк и y0 - конечная и начальная ординаты погружения челюсти в груз при зачерпывании [принимать y0 = 0,5Ltg(90°

- q) - для мелкокусковых грузов; y0 = 0,25Ltg(90°

- q) - для крупнокусковых грузов; yк » yср = 0,5V30/(LB)].

Рис. 29. Схема сил, действующих на клещевой грейфер в процессе зачерпывания

После несложных преобразований итоговая формула будет иметь вид

![]() (17)

(17)

Значения угла t¢1 следует принимать от 7 до 12°, где нижний предел характерен для мелкокусковых, а верхний - для средних и крупнокусковых грузов.

Решение приведенной задачи для требуемых точек допускается выполнять графическим методом - путем последовательного построения кривой зачерпывания, естественной оси, линии действия равнодействующей при рекомендованных значениях угла действия равнодействующей.

2.2.6. Определение нагрузок в элементах клещевого грейфера выполнять аналогично штанговому (рис. 29, 31, а)

Из условия равновесия Sy = Rv - Qx - Gч + Sк = 0, тогда

Rv = Qx + Gч - Sк. (18)

Считая, что Qx приложена в центре тяжести челюсти, находим

SМА = Sкl3 + Sкnh1 + Gчl1 + Qxl2 - Rvx - Rнh2,

откуда

![]() (19)

(19)

Распор H определяется из соотношения

Sx = Sкn + Rн - H = 0,

следовательно,

H = Sкn + Rн. (20)

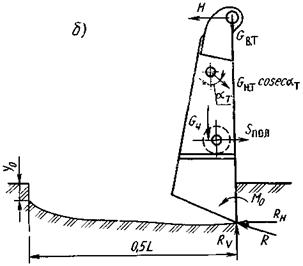

Рис. 30. Схема сил, действующих на подгребающий грейфер в процессе зачерпывания

При необходимости определить «выворачивающий» челюсть момент руководствоваться рекомендациями для грейфера штангового типа.

2.2.7. Определение нагрузок в элементах подгребающего грейфера выполнять аналогично штанговому (рис. 30, 31, б). Из условия равновесия

Sу = Rv - Qx - Gч - Gт.н + Sкsiny1,

тогда

Rv = Qx + Gч + Gт.н - Sкsiny1, (21)

Рис. 31. Схема сил в конечной фазе процесса зачерпывания:

а - клещевой грейфер; б - подгребающий

где точка приложения Qx - центр тяжести челюсти.

SМА = Rv x + Rнh2 - Qxl2 - Sкnh1 - Sкl5 - Gт.н cos eсa1l4;

![]() (22)

(22)

Sx = Sкn + H + Gт.н tgaт + Sк cosy1 - Rн,

тогда распор

H = Rн - Sк tgaт - Sкcosy1. (23)

При необходимости определить «выворачивающий» челюсть момент руководствоваться рекомендациями для грейфера штангового типа.

Рис. 32. Характер изменений текущих усилий в замыкающем канате в безразмерных величинах

2.3. Определение текущих значений замыкающих усилий при зачерпывании груза грейфером

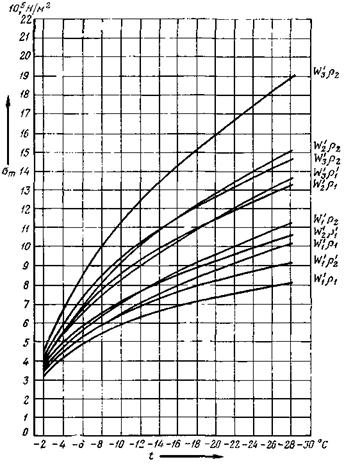

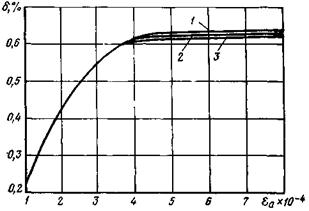

Текущее значение усилия в замыкающем канате Sк (или суммарного в двух замыкающих канатах) следует определять из графика (рис. 32) в системе декартовых координат хОу применительно к различным кратностям грейферного полиспаста, где в качестве аргумента и функции приняты относительные безразмерные величины (рис. 32):

x = l/Lз; y = S/Q, (24)

где l - перемещение замыкающего каната за время от начала замыкания челюстей до текущего момента времени;

Lз - ход замыкающего каната, соответствующий полному замыканию челюстей.

При составлении графика принят шаг значений x = 0,1 (от х = 0 до x10 = 1), y10 = 1, S10 = Q. Такая точность вполне достаточна для расчета на прочность.

2.4. Эквивалентные значения усилий при замыкании грейфера

Эквивалентное усилие в

замыкающем канате Sэкв определять по соотношению ![]() где

где ![]() - коэффициент приведения,

значения которого найдены по соотношению (25) (табл. 1)

и используются в расчетах на прочность:

- коэффициент приведения,

значения которого найдены по соотношению (25) (табл. 1)

и используются в расчетах на прочность:

причем

у = аеbхс и а = 0,224/nп, где пп = пh - приведенная кратность полиспаста, (п - кратность полиспаста; h - КПД блока).

Таблица 1

Зависимость

коэффициента ![]() от кратности полиспаста

от кратности полиспаста

|

Коэффициент приведения |

|||||||

|

1 |

2 |

3 |

4 |

6 |

8 |

9 |

|

|

5 |

0,26 |

0,34 |

0,42 |

0,49 |

0,58 |

0,64 |

0,67 |

|

4 |

0,29 |

0,37 |

0,47 |

0,51 |

0,60 |

0,66 |

0,68 |

|

3 |

0,37 |

0,45 |

0,51 |

0,57 |

0,64 |

0,69 |

0,70 |

При расчетах следует руководствоваться тем, что при т¢ = 1 значение у1

- среднеквадратичное значение у, необходимое для исследования

энергоемкости процесса зачерпывания; при т¢ = 2 значения у2 - среднеквадратичные

значения у для выбора электродвигателя замыкающей лебедки; при m¢ = 3 значения у3 - значения для

расчета подшипников качения в блоках замыкающего полиспаста; при т¢ = (3 ¸ 9) имеем эквивалентные значения ![]() для расчета на

выносливость тех элементов грейфера (и крана), нагрузка которых прямо

пропорциональна натяжению замыкающего каната.

для расчета на

выносливость тех элементов грейфера (и крана), нагрузка которых прямо

пропорциональна натяжению замыкающего каната.

2.5. Оценка динамической прочности металлоконструкций канатных грейферов

2.5.1. Цель - выявить допустимость величин внутренних усилий и деформаций элементов, рассчитанных по статической схеме, при совместном их действии с динамическими нагрузками для оценки соответствия конструкции требованиям прочности. Руководствоваться следует результатами экспериментов, установившими, что деформации элементов челюсти при ударах носят характер единичных всплесков продолжительностью от 0,1 до 0,2 с и не успевают полностью распространиться на всю металлоконструкцию, действуя главным образом в зоне удара-контакта. Оценку напряженного состояния производить по конкретным элементам челюсти условным измерителем - ударным коэффициентом KD - отношением величины напряжения в момент удара к его значению в конце процесса зачерпывания, что соответствует воздействию массы конструкции, груза и определяется по расчетным зависимостям (раздел 3). Численные значения коэффициентов KD выбирать из диапазона значений от 1,5 до 2,0, где большие значения рекомендуются для штанговых и клещевых грейферов.

2.5.2. Динамические нагрузки, воздействующие на грейфер в условиях морских портов: боковые удары челюсти о борта вагонов или комингсы люков трюмов, удары верхней траверсой или тягами груженого грейфера о карлингсы и раскрытого о стенки вагона, «силовое внедрение» - должны быть отнесены к группе нагрузок, которые по величине не превосходят нескольких земных ускорений (перегрузок).

При любых расчетах принимать, что объект нагружен силами инерции как постоянной нагрузкой. Расчеты выполнять по статической схеме. Перечисленные нагрузки следует отнести к особым (специальным) и производить расчеты на прочность с минимальными значениями запасов прочности согласно обязательному приложению 3. Распределение нагрузок с учетом вероятности воздействия по типам грейферов указано в табл. 2.

Таблица 2

Распределение ударных нагрузок по типам канатных грейферов1

|

Силовое внедрение |

Удар пустого грейфера о стенки вагона |

Удар полного грейфера о карлингс |

Боковой удар полного грейфера |

|

|

Штанговый |

+ |

+ |

+ |

+ |

|

Клещевой |

+ |

- |

- |

+ |

|

Подгребающий |

+ |

- |

+ |

+ |

_____________

1 «+» учитывается при расчетах; «-» не учитывается при расчетах.

3. РАСЧЕТ НА ПРОЧНОСТЬ СИСТЕМ И ЭЛЕМЕНТОВ ГРЕЙФЕРА

3.1. Расчет допускаемых напряжений при оценке прочности конструкций

3.1.1. Напряжения следует определять по зависимости

[s] = тKоsн, (26)

где т - коэффициент условий работы, учитывающий условия эксплуатации, особенность конструкции, изготовления, ряд других факторов;

Kо - коэффициент однородности по усталостным испытаниям, учитывающий разброс результатов испытаний (принимается Kо = 0,9);

sн - нормативное сопротивление материала, Па (при растяжении или сжатии и изгибе sн = sт, при срезе s = 0,6sт);

m = m1m2m3,

где m1 - коэффициент, характеризующий влияние отказа элемента на конструкцию и последствия, которые могут возникнуть при отказе (т1 = 0,75 для элементов, отказ которых вызывает опасность раскрытия челюстей грейфера; при просыпании материала принимать m1 = 0,8);

т2 - коэффициент, учитывающий повреждения элементов конструкций в процессе эксплуатации (m2 = 0,8);

т3 - коэффициент принятых допущений (m3 @ 1,0 ¸ 1,1, причем большие значения для штангового грейфера).

3.1.2. При расчете на выносливость руководствоваться подразделом 2.4:

![]() (27)

(27)

где коэффициент приведения ![]() определяется

по табл. 1 для различных случаев.

определяется

по табл. 1 для различных случаев.

3.1.3. Допускаемые напряжения [sгк], Па:

[sгк] ³ sгкKоmo, (28)

где sгк - предел выносливости при пульсирующем цикле с учетом эффективности коэффициента концентрации напряжений, Па:

![]() (29)

(29)

s-1 - предел выносливости для симметричного цикла, Па (при растяжении или сжатии s-1 = 0,38sв, при изгибе s-1 = 0,43sв, при кручении s-1 = 0,22sв;

kк - коэффициент, учитывающий концентрацию напряжений и состояние поверхности (принимать kк = 2,0 ¸ 3,5);

h1 - коэффициент чувствительности материала к асимметрии цикла (h1 = 0,2 - для углеродистых* сталей, h1 = 0,3 - для легированных сталей).

Тогда kк = KфKпов,

где Kф - коэффициент концентрации (при резких изменениях форм, надрезах,

выточках, канавках, тугих посадках Kф = 1,5 ¸ 2,0); Kпов - коэффициент, зависящий от состояния

поверхности (Kпов = 1,1 ¸

1,15 - для поверхности с шероховатостью Rz 1,25, Kпов

= 1,15 ¸ 1,25 - для поверхности с шероховатостью Rz 20, Kпов = 1,25 ¸ 1,35 - то же, с шероховатостью Rz 80, Kпов = 1,35 ¸ 1,60 - то же, с шероховатостью ![]() ).

).

3.1.4. При расчетах допускаемых напряжений для оценки прочности при воздействии на грейфер ударных нагрузок следует руководствоваться приложением 3.

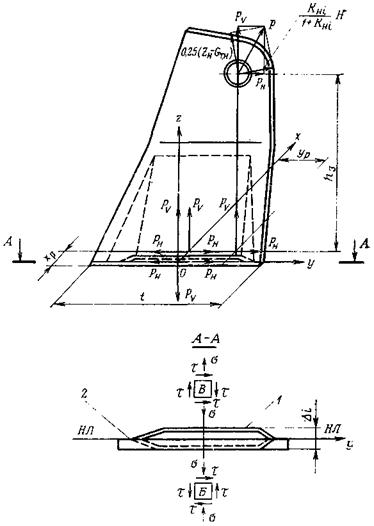

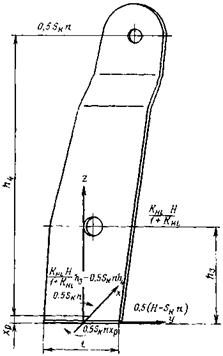

3.2. Расчет боковины без поперечной стяжки

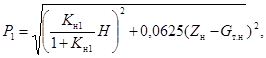

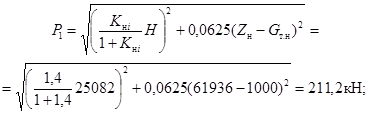

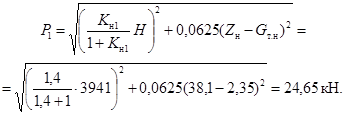

3.2.1. Расчетная схема боковины приведена на рис. 33. Расчетное усилие Р1, действующее в наиболее нагруженной боковине, определять по соотношению

(30)

(30)

где Zн = Sкnh - усилие по грейферному полиспасту у нижней траверсы;

п, h - кратность и КПД грейферного полиспаста соответственно;

Gт.н - масса нижней траверсы.

3.2.2. Предварительно по каждому конкретному случаю однозначно определить, для какого момента цикла работы грейфера величина P1 будет расчетной, невозможно (см. приложение 2). Максимальные значения Р1 возникающие при эксплуатации, следует искать: при конечной фазе смыкания челюстей; в момент отрыва груженого грейфера от штабеля при «подхвате» его замыкающим канатом (канатами).

В момент отрыва грейфера от штабеля происходит резкое увеличение распора Н, которое следует учитывать динамическим коэффициентом распора Kн.

3.2.3. Расчетную схему нагружения боковины составлять с учетом положения осей таким образом, чтобы ось Oz была направлена перпендикулярно расчетному сечению в сторону внешней нормали, а оси х и у - совмещены при выборе направлений с центральными осями сечения, чтобы проекция точки приложения силы P1 на плоскость сечения находилась в первом квадранте, т.е. xp > 0 и yp > 0.

Усилие необходимо раскладывать на две составляющие: перпендикулярную Pv и параллельную Рн сечению А-А - с последующим их переносом в центр тяжести О - центр приведения. В статически эквивалентной схеме нагрузок Rv вызывает осевое растяжение боковины; пары сил с моментами Pvyp и Pvxp - изгиб в плоскостях zOy и zOx соответственно; Рн производит сдвиг, влияние которого незначительно1 и в расчет не вводится; пара сил с моментом Pнh вызывает изгиб в плоскости zOy, а пара сил с моментом Рнхр - скручивание боковины.

_____________

1 Напряжение среза оценивать по соотношению tср = РнSх(у)/(Ixb), где Sx(y) - статический момент относительно оси Ох от уровня координаты у до края сечения при ширине стенки Di.

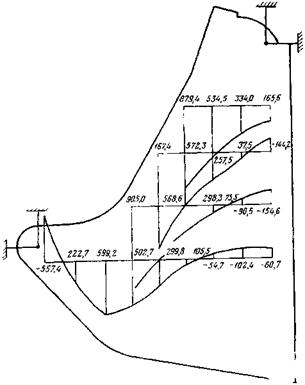

Рис. 33. Расчетная схема нагружения боковины штангового грейфера:

1 - лист жесткости; 2 - боковина

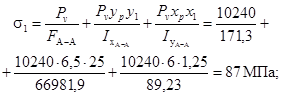

Нормальное напряжение от осевой силы и составляющих моментов следует находить по соотношению

![]() (31)

(31)

где y1, x1 - текущие координаты точек сечения относительно центральных осей;

F, Iх, Iу - площади и моменты инерции сечения относительно центральных осей соответственно.

Сечение рассматривается как замкнутый контур толщиной Di, площадь которого по ограничивающей средней линии составляет величину f при толщине стенки, равной толщине бокового листа.

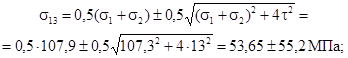

Главные нормальные напряжения определяются по соотношению

![]() (32)

(32)

где t = Рнxp/(2fDi) - касательное напряжение от кручения.

Нормальные напряжения от изгиба и касательные от кручения принимают максимальные значения на контуре поперечного сечения, где необходимо определять наиболее напряженные точки. При этом надо руководствоваться тем, что максимальные нормальные напряжения действуют в точках, наиболее удаленных от нейтральной оси, рассекающей сечение на сжатую и растянутую зоны (см. рис. 33). Положение оси определяется уравнением

![]() (33)

(33)

где ун, хн - текущие координаты точек нейтральной линии;

![]()

![]() - радиусы инерции сечения относительно главных осей х

и у соответственно.

- радиусы инерции сечения относительно главных осей х

и у соответственно.

Положение нейтральной оси

определяется отрезками, которые рассчитываются по зависимостям: ![]() и

и ![]()

Элемент Б находится в сжатой зоне, а элемент В - в зоне растяжения (см. рис. 33). Расчет боковины следует выполнять в местах перегиба в крайних точках сечений.

3.2.4. Расчет боковины клещевого и подгребающего грейфера с учетом неравномерности нагружения конструкции производить аналогично расчету боковины штангового грейфера согласно расчетным схемам - рис. 34 и 35 соответственно.

Рис. 34. Расчетная схема нагружения боковины клещевого грейфера

Рис. 35. Расчетная схема нагружения боковины подгребающего грейфера

3.2.5. Расчет боковин упругоподатливых челюстей рекомендуется выполнять с использованием программ ВК «Лира» либо «Порт-ПТМ», реализующих метод конечных элементов (МКЭ) на ЭВМ чипа ЕС, согласно рекомендуемому приложению 4.

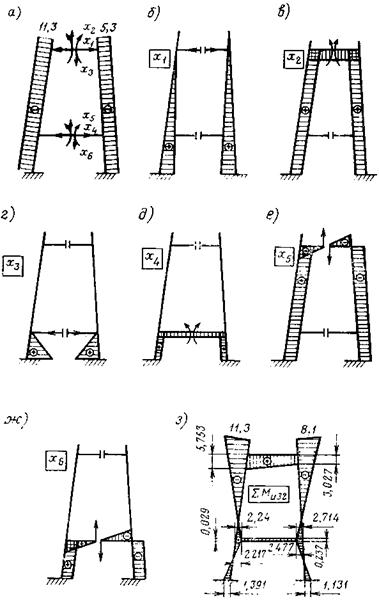

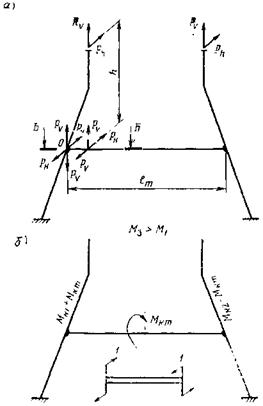

3.3. Расчет боковины с поперечной стяжкой

3.3.1. Задача по определению напряженного состояния статически неопределима. Стяжка при жестком соединении с боковинами частично разгружает их от изгиба и кручения. Необходимо учитывать, что жесткость боковины ЕIx значительно превосходит жесткость EIy относительно оси Оу и основные деформации от изгиба в рассматриваемом элементе вызываются вертикальной нагрузкой Pv. Малая величина жесткости боковины при значительной нагрузке приводит к значительным деформациям сжатия. Расчетная схема нагрузок дана на рис. 36. Взаимодействие стяжки с боковиной учитывать в вертикальной плоскости реактивной осевой силой N и изгибающим моментом Mv (рис. 37), значения которых следует определять путем решения системы линейных уравнений

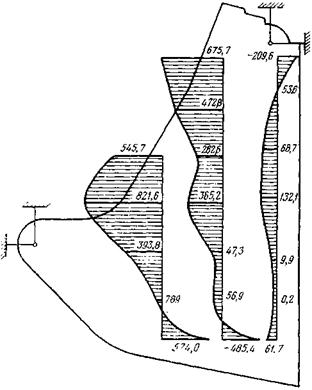

Рис. 36. Схема нагрузок на боковину. Система со стяжкой:

а - нагрузка от Pv и Рн; б - нагрузка от Мк1 и Мк2

где fv, jv - прогиб боковины у сечения Б-Б (см. рис. 36), угол поворота сечения под действием внешней вертикальной нагрузки - моментов Pvxp и М(Рv) (см. рис. 37);

Рис. 37. Эпюры нагружений:

1 - разгружающие эпюры; 2 - эпюры от внешних нагрузок; 3 - результирующие (измененные) эпюры

dnf, dmj - перемещения того же сечения под действием единичной силы, совпадающей по направлению с N и приложенной к боковине (см. рис. 37);

dmf, dmj - перемещения под действием единичного изгибающего момента, действующего в плоскости момента Pvxp (см. рис. 37);

lт = 1lт/(2EFт) - единичное удлинение стяжки на сторону от действия единичной осевой силы;

yт = lт/(2EIт) - угол поворота концевого сечения стяжки под действием единичного момента;

lт, Fт, Iт - длина, площадь и момент инерции поперечного сечения стержня соответственно;

Е - модуль продольной упругости.

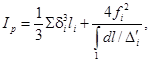

3.3.2. Ряд членов уравнений (34) подсчитать графоаналитическим способом, так как боковина - элемент переменного сечения по высоте. В выбранном произвольном масштабе построить эпюры изгибающих моментов: Pvxp - от вертикальной внешней нагрузки; М(Рv) и M(N) - от сил Pv и N соответственно, Мv и единичных силовых факторов (см. рис. 37); преобразовав и проинтегрировав их по нижеследующим зависимостям, найти значения прогибов fv, dnf, dmf и углов поворота jv, dnj, dmj сечения Б-Б боковины:

![]() (35)

(35)

где Мi - преобразованный момент для каждого конкретного случая;

![]() - постоянный момент инерции, используемый

в расчетах;

- постоянный момент инерции, используемый

в расчетах;

Iу - момент инерции в любом поперечном сечении боковины, параллельном сечению Б-Б;

n¢, п" - ординаты измененной и действительной эпюр изгибающих моментов;

х - координата центра тяжести эпюры.

3.3.3. В горизонтальной плоскости разгружающее действие стяжки учитывать реактивным моментом Мн, определяемым из уравнения

vн - dmvMн = yMн, (37)

где vн, dmv - углы закручивания сечения Б-Б боковины под действием крутящих моментов Рнхр; Мк(Рн) и единичного скручивающего момента в горизонтальной плоскости.

Построить эпюры крутящих моментов от внешней горизонтальной нагрузки Рнхр; Мк(Рн) (см. рис. 37) и единичного силового фактора, преобразовать и проинтегрировать их по нижеследующей зависимости, определив значения соответствующих угловых перемещений по формуле

![]() (38)

(38)

где G - модуль сдвига;

Мк - преобразованная ордината эпюры крутящих моментов;

I¢р = Iрт¢/т" - постоянный полярный момент инерции, вводимый в расчеты;

Iр - полярный момент инерции в любом поперечном сечении боковины, параллельном сечению Б-Б;

т¢, т" - ординаты измененной и действующей эпюр крутящих моментов.

3.3.4. Графоаналитические расчеты выполнять, руководствуясь зависимостями:

где Si, Ki - площадь эпюр изгибающих и крутящих моментов соответственно (с учетом численных масштабов).

3.3.5. Если некоторые сечения боковины, параллельные сечению Б-Б, конструктивно представляют собой сочетания замкнутого и открытого профилей, полярный момент инерции следует суммировать по двум профилям:

(39)

(39)

где ![]() , li - толщины

и соответствующие им длины открытой части элементов сечения;

, li - толщины

и соответствующие им длины открытой части элементов сечения;

D¢i - толщина стенки замкнутых элементов тонкостенного профиля на длине dl;

![]() - площадь замкнутого профиля,

ограниченная средней линией.

- площадь замкнутого профиля,

ограниченная средней линией.

По найденным величинам Mv, Mн, Nн рассчитать воздействие нагрузок по плоскостям с учетом разгружающего действия стяжки, используя результирующие эпюры (см. рис. 37); масштабы выбираются произвольно. Последующий расчет принципиально не отличается от расчета боковины без поперечной стяжки.

Неравномерность нагружения боковины, учитываемая коэффициентом Kнi, приводит к различным моментам Mк1, Мк2 от внешней нагрузки Pнh (см. рис. 36, б, 37). Различные деформации боковины вызывают скручивание поперечной стяжки моментом Мкт, который, при принятых обозначениях (см. рис. 37) Мк2 > Мк1, следует определять из уравнения

jн1 - jн2 - 2qmjМкm = jтMкт, (40)

где jн1, jн2 - углы поворота сечения Б-Б с каждой из сторон челюсти под действием изгибающих моментов Мк1 и Мк2;

qmj - угол поворота сечения боковины (любой) под действием единичного момента относительно оси Ох;

jт = 1lт/(sIp) - угол закручивания концевого сечения стяжки под действием единичного крутящего момента (см. рис. 37);

Iрт - полярный момент инерции стяжки.

3.3.6. Для вычислений величин jн1, jн2, qm, следует использовать зависимость (36) и вместо I¢у вводить значение I¢х, подсчитанное аналогично. Расчет стяжки выполнять по найденным нагрузкам Мv, Mн, Nн, Mкт с использованием балочной теории, а напряженное состояние оценивать по эквивалентной величине:

![]() (41)

(41)

s = sv + sм + sн, (42)

где sv, sн - нормальные напряжения от действия моментов в вертикальной Mv и горизонтальной Мн плоскостях соответственно;

t - касательное напряжение, вызванное действием крутящего момента Мкт.

Рис. 38. Схема нагрузок эпюры изгибающих моментов (шарнирный вариант крепления)

3.3.7. Расчетная схема нагружения для случая шарнирного соединения стяжки с боковинами представлена на рис. 38. В этом случае отсутствуют разгружающие изгибающие моменты Mv, Mн и скручивающий стяжку момент Мкт от неравномерного нагружения боковин горизонтальными усилиями. Разгружающее действие стяжки следует представлять неизвестной реактивной осевой силой N (см. рис. 38), которая определяется из линейного уравнения

fv - dnf N = lтN,

откуда

![]() (43)

(43)

Далее расчет такой боковины не отличается от общего случая, а прочность стяжки надо проверять по растягивающему усилию N.

3.3.8. Ничем не отличается методика расчета для случаев действия шарниров лишь в вертикальном или горизонтальном направлении. В таких случаях необходимо учитывать соответствующие разгружающие реактивные моменты.

3.4. Расчет системы «днище - режущий пояс»

3.4.2. Первоначально следует выделить из приведенного ниже перечня эксплуатационные случаи нагружения конкретного расчетного случая:

A) появление между челюстями1 в начале процесса зачерпывания препятствий в виде достаточно твердого тела значительных габаритов при полной нагрузке замыкающих канатов (рис. 39, а), что необходимо учитывать для подгребающих грейферов;

_____________

1 Возможно попадание крупных кусков груза, предметов перед ножевой кромкой одной челюсти.

Б) аналогичное случаю а) явление, возникающее при заполненном грейфере на последней фазе закрытия челюстей при максимальной нагрузке в замыкающих канатах (рис. 39, б), что наиболее характерно для крупнокусковых грузов;

B) ножевые кромки не полностью заняли крайнее положение при работающем двигателе замыкающей лебедки и полной нагрузке замыкающих канатов вследствие преждевременного заполнения челюстей (рис 39, в), что наиболее характерно для легкосыпучих мелкокусковых и зернистых грузов;

Г) подъем груженого грейфера на замыкающих канатах.

3.4.3. Предварительно невозможно указать, какой вариант является опасным. Расчет следует выполнять для вариантов, представленных ниже.

Все типы грейферов должны проверяться на случай Г. Штанговые, подгребающие и клещевые грейферы проверяются либо на случай Б, либо на случай В, в зависимости от свойств зачерпываемого груза, согласно обязательному приложению 5. И только подгребающие грейферы проверяются и на случай А.

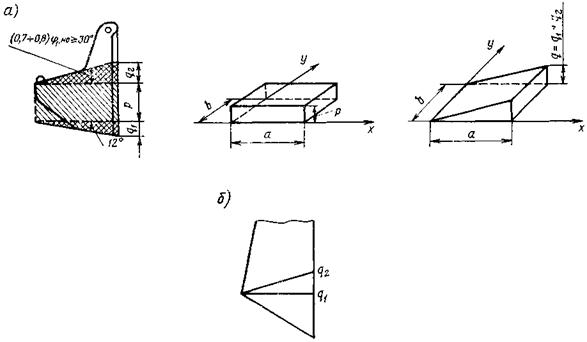

Силовой расчет по каждому в отдельности варианту следует выполнять с учетом характерных для него значений замыкающих усилий и распределения усилий по ножевой кромке. При формировании расчетной схемы необходимо помнить, что по характеру действующих нагрузок на систему «днище-нож», месту их приложения эксплуатационные случаи А, Б, В и Г различны, но по силовому воздействию с грузом им присущи общие расчетные предпосылки:

случай А - характерны отсутствие активной нагрузки от воздействия тяжести груза на днище и воздействие на ножевую кромку силы, которая по области действия может быть сосредоточенной в точке либо небольшой области, а также близкой к распределенной по ширине ножа;

Рис. 39. Эксплуатационные случаи нагружения системы «днище - режущий пояс»

случаи Б, В, Г - нагружения практически осуществляются при заполненном грузом грейфере, когда материал в челюсти имеет конфигурацию, близкую к трапецеидальной (рис 40).

Всю нагрузку можно разбить на равномерно распределенную и две гидростатические, приводимые к единой, согласно принципу независимости действия сил, т.е. получить систему двух видов нагружения.

При расчетах следует учитывать, что нагрузка от груза воздействует на систему «днище - режущий пояс» совместно: с сосредоточенной нагрузкой от сил сопротивления внедрению на ножевой кромке при неизвестной точке приложения или относительно небольшой области сосредоточения (рис. 41, б); с распределенной нагрузкой от сил сопротивления резанию по ножевой кромке; с замыкающим усилием при отсутствии нагрузки от силы сопротивления, приложенной непосредственно к ножевой кромке.

Силу сопротивления на режущей кромке челюсти для случаев, указанных на рис 41, б, при зачерпывании груза следует определять по соотношению

R1 = BdPо, (44)

где В - длина ножа, равная ширине челюсти;

d - толщина ножа;

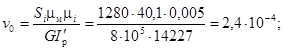

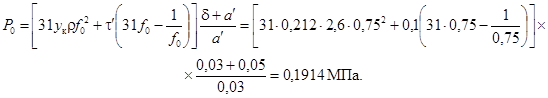

Ро - удельное сопротивление резанию мелкокускового материала или сопротивление внедрению деформатора для кусковых сыпучих материалов, определяемое в зависимости от текущего значения вертикальной ординаты погружения ножа челюсти и характеристик груза:

![]() (45)

(45)

где r - насыпная плотность;

f0 - коэффициент трения (внутреннего);

t¢ - начальное сопротивление сдвигу;

а¢ - средний размер куска.

Для вариантов а и г (см. рис. 41) усилия на ножевой кромке Rc и Рс следует находить при рассмотрении равновесия системы с помощью уравнений статики по принятому конкретному значению замыкающей нагрузки для соответствующего случая пространственного нагружения.

Нельзя точно указать место

приложения реакции груза из-за многообразия и различия условий эксплуатации,

сопутствующих зачерпыванию. Поэтому, рассматривая вопрос о выборе расчетной

схемы при пространственной постановке задачи для каждого из перечисленных

случаев, целесообразно силы Rc

и Рс или ![]() считать

приложенными к той точке на ножевой кромке, которая отражала бы при расчете на

прочность конкретных элементов системы худшие условия с точки зрения нагрузки:

с одной стороны - для опоры при соответствующих контурных условиях, а с другой

- для ножа1.

считать

приложенными к той точке на ножевой кромке, которая отражала бы при расчете на

прочность конкретных элементов системы худшие условия с точки зрения нагрузки:

с одной стороны - для опоры при соответствующих контурных условиях, а с другой

- для ножа1.

_____________

1 При расчете величин Р0 и R1 рекомендуется руководствоваться приложениями 3 и 6.

Рис. 40. Вид нагружения от силы тяжести, вызванной массой груза:

а - штанговый и клещевой грейферы для зерна; б - подгребающий и клещевой грейферы для руды

Рис. 41. Схемы расчета на прочность ножа челюсти

Вначале для всех случаев, рассматривая равновесие ножа под воздействием приложенных сил, заменять влияние днищевого листа на нож реактивным изгибающим моментом Мх1, действующим вокруг оси Оу на единицу длины сечения, перпендикулярного к оси Ох (при принятой системе главных координатных осей), и перерезывающим усилием Qxi, действующим на единицу длины того же сечения (см. рис. 41).

Характер воздействия нагрузок

от сил сопротивления на ножевую кромку может быть сосредоточенный (Rc, Pc, ![]() ) и распределенный (R1 = r1B) с интенсивностью действия r1 = R1/B по ширине челюсти В. Величины Rc,

) и распределенный (R1 = r1B) с интенсивностью действия r1 = R1/B по ширине челюсти В. Величины Rc, ![]() , Pc и r1 в последующих

выкладках следует разложить по плоскостям: вертикальной на

, Pc и r1 в последующих

выкладках следует разложить по плоскостям: вертикальной на ![]() ,

, ![]() ,

, ![]() , r1v и горизонтальной на

, r1v и горизонтальной на ![]() ,

, ![]() ,

, ![]() , r1н1. Действующие на нож силы от сопротивления

груза внедрению челюсти заменять: сосредоточенной нагрузкой Rc, разложенной на силы

, r1н1. Действующие на нож силы от сопротивления

груза внедрению челюсти заменять: сосредоточенной нагрузкой Rc, разложенной на силы ![]() и

и ![]() для схемы а рис. 41;

для схемы а рис. 41; ![]() и

и ![]() для схемы г;

для схемы г; ![]() и

и ![]() для схемы б

и равномерно распределенной нагрузкой интенсивностью r1 = R1/B, которая заменяется силами r1v и r1н для схемы в.

для схемы б

и равномерно распределенной нагрузкой интенсивностью r1 = R1/B, которая заменяется силами r1v и r1н для схемы в.

______________

1 Условно принимать, что сила r1н действует в плоскости хОу.

Привести схемы к форме, удобной для расчетов (см. рис. 41, в). Так, для случая В (см. рис. 39) это делается последовательным переносом усилий Qx1 и r1v в вертикальную плоскость приведения zOy, но без нарушения статической эквивалентности. В вертикальной плоскости zOy на ножевую кромку действуют суммированные усилия SQxi + r1vB и в горизонтальной хОу - сила r1нB, создающие совместный изгиб в двух плоскостях. Действующие от первоначального эксцентричного приложения сил по отношению к принятой плоскости приведения моменты скручивают ножевую кромку вокруг оси Оу и уравновешиваются суммарными реактивными крутящими моментами в каждой из опор:

где SМxi - суммарный реактивный момент от реакции днища на нож;

SM(Qxi) - суммарный реактивный изгибающий момент от реакции днища на нож, вызванный эксцентричным приложением перерезывающих усилий SQxi, относительно плоскости приведения zOy;

M(rv)B - суммарный момент, вызванный эксцентричным приложением усилия r1vB относительно плоскости zOy.

Аналогично приводятся к

эквивалентной системе остальные варианты (см. рис. 41): случай б - с учетом сосредоточенных нагрузок

![]() и

и

![]() , в

уравнении (46) вместо члена M(rv) вводят момент M(

, в

уравнении (46) вместо члена M(rv) вводят момент M(![]() ) с тем же знаком; случай а -

действует момент M(

) с тем же знаком; случай а -

действует момент M(![]() ), а члены SMxi и SM(Qxi) при этом равны нулю; случай г - вводят момент М(

), а члены SMxi и SM(Qxi) при этом равны нулю; случай г - вводят момент М(![]() ) и

соответствующие значения SMxi, SM(Qxi).

) и

соответствующие значения SMxi, SM(Qxi).

Вертикальные нагрузки ![]() ,

, ![]() , r1v, В,

, r1v, В, ![]() в плоскости приведения zOy уравновешиваются реакциями А и С, действующими в

опорах:

в плоскости приведения zOy уравновешиваются реакциями А и С, действующими в

опорах:

![]() (48)

(48)

В вопросах о граничных условиях на концах ножа следует руководствоваться тем, что условия его опирания в какой-то мере являются промежуточными между свободно опертыми и защемленными, т.е. имеет место упругая заделка. Поэтому желательно производить двойной подсчет: в том случае, когда рассчитывают сам нож, заделку необходимо считать шарнирной, что приводит к максимальному изгибающему моменту на нож, а для расчета опоры заделку принимать жесткой с целью учета максимального изгибающего момента в ней, что приводит к расчетным схемам для ножа и опор, исчерпывающим расчетные варианты по конкретным значениям нагрузок, действующим в вертикальной и горизонтальной плоскостях при рассмотрении случаев. Эти незначительные упрощения расчетной схемы желательны, поскольку они идут в запас прочности.

3.4.4. Все случаи сведены к совместному изгибу в двух плоскостях и кручению ножа: расчет следует выполнять в плоскостях zОу и хОу с последующим суммированием по конкретным схемам нагружений для каждого из выбранных эксплуатационных случаев, необходимых для решения задачи. Нормальные и касательные напряжения определять из соотношений

s = Mизг/W и t = Мкр/Wp, (50)

где W и Wp - момент сопротивления сечения1 при изгибе и полярный момент сопротивления соответственно.

Крутящий момент Mкр вычисляется по соотношениям (47) - (49), а изгибающий Мизг и реакции в опорах (рис. 42) в двух плоскостях - по классическим зависимостям балочной теории для конкретных схем закрепления и нагрузок.

Напряженное состояние следует оценивать по эквивалентной величине

![]()

где s = sv + sн - суммарное нормальное напряжение от изгиба в вертикальной sv и горизонтальной sн плоскостях;

t - касательное напряжение от действия кручения.

Для выполнения вычислений по формулам (47) - (49) необходимо определить величины и характер изменения величин Mxi и Qxi по ширине ножа для рассчитываемых случаев.

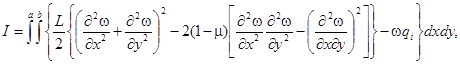

3.4.5. Задача по определению Mxi и Qxi от воздействия груза на челюсть при полном грейфере, имеющем в вертикальной плоскости силуэт, близкий к трапецеидальному, при различных контурных условиях опирания (граничных условиях) не имеет точного решения и должна решаться вариационным методом согласно обязательному приложению 7. Итоговые зависимости для нахождения Mxi и Qxi представлены в табл. 9 приложения 7, где все многообразие контурных заделок исчерпывается двумя видами кинематических условий по контуру (свободное опирание и жесткая заделка), а расчетные варианты с учетом вида нагрузки - конфигурации груза в челюсти - четырьмя (нагрузка разбита на равномерно распределенные и гидростатические, приводимые к единой суммированием первой с третьей и второй с четвертой для одних контурных условий по принципу независимости действия сил).

______________

1 Целесообразно принимать поперечное сечение ножевого пояса без учета примыкающей области нависающего днищевого листа, что идет в запас прочности. При более точном решении задачи влияние днища на ножевой пояс (либо пояс жесткости) можно учитывать увеличением ширины поперечного сечения ножевого пояса за счет прибавления величины 15d1, где d1 - толщина днища.

Рис. 42. Виды нагружения ножа в плоскости приведения

3.4.6. Используя зависимости для величин Mxi и Qxi (см. приложение 7) и подставляя в них текущие координаты точек, следует получить требуемые значения для точек ножа. Эти величины необходимо учесть в расчете ножа на прочность, который нужно выполнить для 6 - 10 равноотстоящих участков.

В справочном приложении 8 даны рекомендации по решению задач на ЭВМ типа ЕС (программа «JAW-ОИИМФ»).

3.5. Расчет системы «днище - пояс жесткости»

Расчет системы «днище - пояс жесткости» штанговых грейферов выполнять аналогично системе «днище - пояс режущий». Подставляя текущие координаты точек, определяющие место стыковки днища с поясом жесткости, определить значения Mxi и Qxi с последующей оценкой напряженного состояния пояса жесткости по балочной теории с учетом воздействия на него активных нагрузок, передаваемых тягами грейфера, соединенных с одной челюстью (либо единой тягой рамной конструкции) через пункт передачи давления на пальцы соединения челюсти с тягами.

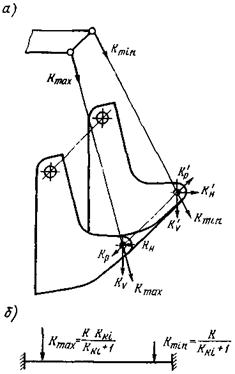

Неравномерность нагружения тяг либо пунктов передачи давлений в тяге рамной конструкции учитывать величиной коэффициента Kкi (п. 2.2.1), что учитывает несимметричное распределение усилий по элементам грейфера (рис. 43). Значение усилий Kн, Kv, Kp от Kmax определять по зависимостям (51) - (53) согласно обозначениям:

Рис. 43. Расчетная схема системы «днище - пояс жесткости»

![]() (52)

(52)

где y - угол наклона тяги в вертикальной плоскости;

aт - то же, к плоскости схемы;

g - то же, оси тяги по отношению к горизонтали плоскости.

Аналогично находить составляющие усилий от Kmin.

3.6. Проверка прочности ножа для случая «силового внедрения»

3.6.1. При составлении расчетной схемы следует руководствоваться тем, что «силовое внедрение» характеризуется резким замедлением движения грейфера при встрече с грузовым штабелем, незначительным перемещением при внедрении в груз с последующей быстрой остановкой.

Грейфер контактирует с препятствием (грузом) через ножевые кромки, и удар их хорошо демпфируется. Это приводит к незначительным нагрузкам в удаленных от зоны удара элементах челюсти (подразделы 2.1 - 2.5). Основная доля этих нагрузок локализуется между режущим поясом челюсти, обладающей значительной жесткостью, и грузом. В процессе внедрения ножей в наклонный штабель раскрытый грейфер перекашивается, что приводит не к одновременному, а локальному контакту ножей с кусками груза с изменением его во времени.

3.6.2. Нож представлять как балку, по которой перемещается нагрузка Р¢ - реакция воздействия кускового груза на нож. Расчет выполнять по теории динамических линий влияния с учетом представления статических прогибов, изгибающих моментов и поперечных сил соотношениями:

![]()

![]()

![]()

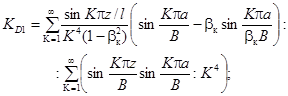

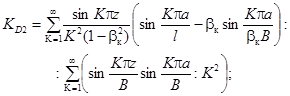

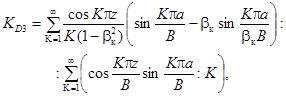

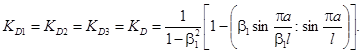

Тогда динамический коэффициент KD равен:

по прогибам

по изгибающим моментам

по поперечным силам

где a - координата силы Р¢;

z - координата сечения ножа;

bк = B/K, откуда K = 1,0; 2,0; 3,0.

Динамические коэффициенты различны, зависят от координаты силы Р¢, действующей на нож, а также от положения сечения и не являются постоянными. Для практических расчетов при проектировании допускается рассматривать только первые слагаемые приведенных выражений. При этом все динамические коэффициенты уравниваются, следовательно,

Тогда даже при высоких значениях b1 динамический ударный коэффициент не превосходит величины 2.

По приведенным соотношениям следует:

оценить напряженное состояние ножа при «силовом внедрении»;

по условиям прочности оценить ту безопасную высоту броска грейфера на штабель, которая не вызовет напряжений, превосходящих допустимые.

3.7. Расчет унифицированных деталей и узлов

3.7.1. В вопросе выбора максимальных нагрузок, по которым рассчитываются унифицированные детали и узлы грейферов, следует руководствоваться подразделами 2.1. - 2.4, а при расчете допускаемых напряжений и оценке прочности - пп. 3.1.1. - 3.1.4.

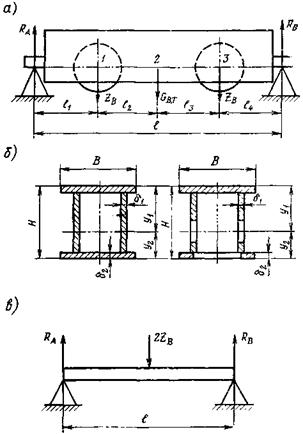

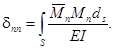

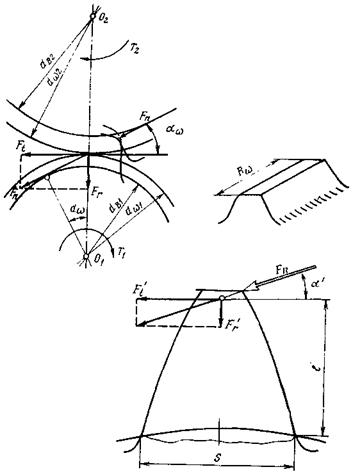

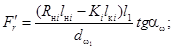

3.7.2. Расчет элементов металлоконструкций верхней траверсы штангового грейфера выполнять, руководствуясь расчетной схемой (рис. 44). При этом усилие по грейферному полиспасту в верхней траверсе определяется по формуле

Zв = 0,5Sкmaх(nh - 1). (54)

Построение эпюр изгибающих и перерезывающих сил, действующих на верхнюю траверсу, проводить, руководствуясь подразделом 10.10.

Верхняя траверса штангового грейфера - сварная коробчатая конструкция, основой которой является усиливающий элемент балочного типа (преимущественно тавровое соединение), причем элементы усиления конструкции расположены во взаимно перпендикулярных плоскостях, где тип сварного соединения - шов без разделки кромок.

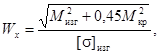

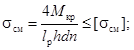

При воздействии изгибающего момента Мизг и сосредоточенной силы Zв прочность соединения проверяется по зависимости

![]() (55)

(55)

где lк, kк - длина и катет сварного шва соответственно;

[t¢] - допускаемое напряжение в швах при срезе [t¢] = 0,65[s]р - при автоматической сварке под флюсом ручными электродами Э42А и Э50А; [t¢] = 0,6[s]p - при ручной дуговой газовой сварке электродами Э42 и Э50 ([s]p - допускаемое напряжение на растяжение для материала соединяемых деталей при статических нагрузках).

Рис. 44. Расчетная схема верхней траверсы

Щеки блоков на прочность из условий изгиба и растяжения по наибольшему изгибающему моменту проверять по следующим зависимостям:

![]() (56)

(56)

![]() (57)

(57)

![]() (58)

(58)

![]() (59)

(59)

где y2 - расстояние наиболее удаленных волокон опасного сечения от оси приложения изгибающего момента;

Мхj, Qxj - изгибающий момент и перерезывающая сила соответственно, действующие на верхнюю траверсу;

Jxj, Sj - осевой момент инерции и статический момент поперечного сечения траверсы соответственно;

Вт - ширина верхней траверсы.

Ось блоков рассчитывается как двухопорная балка (рис. 44, в). Работоспособность подшипников качения следует проверять по эквивалентной нагрузке, задавшись гарантийным сроком службы подшипников t (в диапазоне от 3000 до 5000 ч в зависимости от режима работы грейфера), с последующим определением фактического числа часов его работы:

T = te, (60)

где Т - фактическое число часов работы подшипника;

e - коэффициент использования грейфера в работе в течение навигации (принять равным от 0,2 до 0,6).

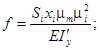

Коэффициент приведения эквивалентной нагрузки рассчитывать по формуле

![]()

где kп, km - коэффициенты использования крана при различных нагрузках механизма подъема (принимать kп = 0,6 ¸ 0,7; km = 0,4 ¸ 2,0).

Эквивалентную нагрузку на один подшипник в блоке рассчитывать по формуле

Pэкв = Zвjэкв. (61)

Расчетную нагрузку на подшипник определять из выражения

Pp = Pэквkкнkдин, (62)

где kкн - кинематический коэффициент, учитывающий условия работы подшипника, в зависимости от закрепления его кольца (принимать kкн = 1,35);

kдин - динамический коэффициент (принимать kдин = 1,4).

Коэффициент работоспособности подшипника определять из выражения

Cn = Pp(nнT)0,3; ![]()

где nн - частота вращения наружного кольца подшипника;

Dбл - диаметр блока;

v - скорость механизма подъема груза.

Значение Сn должно быть меньше или равно его табличному значению для выбранного подшипника.

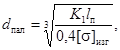

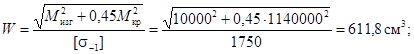

3.7.3. Расчет элементов металлоконструкций нижней траверсы штангового грейфера (щек, сварных швов, оси) проводить аналогично расчетам, руководствуясь схемой (рис. 45, а, б, в). При этом усилие по грейферному полиспасту в нижней траверсе определять по формуле

![]() (63)

(63)

Рис. 45. Расчетная схема нижней траверсы

3.7.4. При расчете тяг штангового грейфера руководствоваться расчетной схемой (рис. 46).

Суммарную нагрузку в тяге определять по зависимости (10) с учетом коэффициента Kкi приведенного в п. 2.2.2. С противоположных сторон тяги грейфера действуют нагрузки K1 и K2 (см. рис. 46):

![]() (64)

(64)

![]() (65)

(65)

Нагрузки K1 и K2 приводят к продольным изгибам тяг, величины которых определять по соотношениям

M1 = K1l1; M2 = K2l2,

где l1 = l2 - плечи K1 и K2 соответственно.

Рис. 46. Расчетная схема тяги рамной конструкции

Выбор правильности расчетной системы тяги контролировать обращением в нуль ряда побочных перемещений

d15 = d16 = d25 = d26 = d35 = d36 = d45 = d46 = 0.

Все перемещения, полученные перемножением симметричных эпюр на обратносимметричные, равны нулю. Тогда система канонических уравнений приобретает вид:

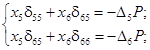

для прямосимметричных эпюр

Рис. 47. Эпюры изгибающего момента тяги рамной конструкции

для обратносимметричных эпюр

Удельные перемещения, имеющие одинаковые индексы (главные коэффициенты канонических уравнений), определять по формуле

Удельные перемещения, имеющие одинаковые индексы (побочные коэффициенты), находить по соотношению

Перемещения от фактической нагрузки и каждой единичной (свободные члены канонического уравнения) определять по формуле

Эти перемещения могут быть положительными и отрицательными, а также равными нулю. С учетом теоремы о взаимности перемещений dik = dki.

Выполнив элементарные преобразования по определению коэффициентов главных, побочных, свободных членов уравнений и проведя эквивалентные преобразования системы, в дальнейшем следует переходить к системе канонических уравнений для определения неизвестных деформаций хi. Матрицу вычислять по методу Гаусса-Зейделя. Допускается использовать методы Якоби или нижней релаксации для определения деформаций.

При построении суммарной эпюры изгибающих моментов использовать метод наложения (рис. 47).

Напряжения от продольного и поперечного изгиба вычислять по формуле

![]()

Поперечные силы определять по соотношению (рис. 48, а)

![]()

где ![]() - поперечная сила в

данном сечении от внешней нагрузки;

- поперечная сила в

данном сечении от внешней нагрузки;

l - расстояние между опорами.

При отсутствии поперечной силы (![]() = 0) от внешней

нагрузки поперечную силу определять по формулам:

= 0) от внешней

нагрузки поперечную силу определять по формулам:

![]()

![]()

Продольные силы находить из условия равновесия системы (см. 48, а). Для узла Р величины N23 = Q¢21 и N21 = Q¢23.

При расчете тяг рамной конструкции положительными считать те продольные силы, которые соответствуют сжатию, т.е. N23 и N21.

Расчет пальцев тяг проводить по формуле (рис. 48, б)

Рис. 48. Расчетная схема пальцев тяг и проушины

где lп - расчетная длина пальца, определяемая по соотношению lп = aс + (30 ¸ 50) мм с учетом припуска на толщину щек и зазора;

ас - ширина сечения тяги.

Проверку пальцев тяг проводить на срез и смятие из условий:

![]()

![]()

где i - число плоскостей среза.

Для проушин

sсм = K1/(2dd1) £ [sсм].

При расчете удельного давления во втулке руководствоваться п. 4.2.1. Сварное соединение проушины с тягой в узле I (рис. 48, в) рассчитывать по следующим зависимостям:

от сосредоточенной силы

![]()

от изгибающего момента

![]()

суммарное максимальное напряжение

t = tк + tм £ [t¢],

где kк - катет сварного шва;

lф - длина флангового шва;

lл - длина лобового шва.

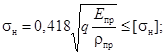

3.7.5. Расчет зубьев зубчатого сектора боковины на контактную прочность проводить по соотношению (рис. 49)

![]() (69)

(69)

где ![]() - удельная

расчетная нагрузка в зоне наибольшей концентрации;

- удельная

расчетная нагрузка в зоне наибольшей концентрации;

Мкр = Kнlн - Klк - крутящий момент, возникающий в зубчатом зацеплении;

lн, lк - плечи усилий до оси шарнирного соединения боковины с нижней траверсой;

![]() - начальный диаметр зубчатого сектора;

- начальный диаметр зубчатого сектора;

bw - ширина зуба;

aw - угол зацепления;

Eпр - приведенный модуль упругости;

![]() - коэффициент расчетной нагрузки;

- коэффициент расчетной нагрузки;

![]() - коэффициент концентрации нагрузки;

- коэффициент концентрации нагрузки;

Kнv - коэффициент динамической нагрузки;

![]() - радиусы кривизны эвольвент зубьев в точке

- радиусы кривизны эвольвент зубьев в точке ![]() контакта,

причем

контакта,

причем

1/rпр = 1/r1 + 1/r2 - приведенный радиус кривизны;

[sн] - допускаемое контактное напряжение при расчете на выносливость;

Рис. 49. Расчетная схема зубьев зубчатого сектора

[sн] = (sн0/Sн)KнL,

где sн0 - предел выносливости при отсчете от нулевого цикла;

Sн - коэффициент безопасности (рекомендуется Sн = 1,1 - при нормализации, улучшении или объемной закалке зубьев; Sн = 1,2 - при поверхностной закалке, цементации, азотировании);

KнL - коэффициент долговечности, учитывает влияние срока службы и режима нагрузки передачи (принимать 1 £ KнL £ 2,4).

Прочность зубьев проверять по напряжениям изгиба

![]()

где W = bwS2/b - момент сопротивления сечения при изгибе;

A = bwS - площадь у основания зуба;

bw, S, l - параметры зуба.

Удельная расчетная нагрузка

![]()

Нормальная сила, действующая в зубчатом зацеплении,

![]()

Окружное усилие, действующее в зубчатом зацеплении,

F¢t = Fпcosaw.

Радиальное усилие, действующее в зубчатом зацеплении,

F¢r = F¢ttgaw.

Допускаемое напряжение при изгибе

[sF] = (sF0/SF)KFCKFL,

где sF0 - предел выносливости зубьев по напряжениям изгиба;

SF - коэффициент безопасности (рекомендуется принимать равным от 1,55 до 1,75);

KFC - коэффициент, учитывающий влияние двусторонней нагрузки (рекомендуется принимать равным 0,7 - 0,8);

KFL - коэффициент долговечности (рекомендуется принимать равным от 1,1 до 2).

3.8. Расчет деталей и узлов клещевого грейфера

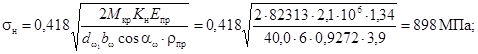

3.8.1. При расчете элементов металлоконструкции клещевого грейфера следует руководствоваться п. 2.2.6, причем усилие в рычагах по грейферному полиспасту определять по формуле

![]() (70)

(70)

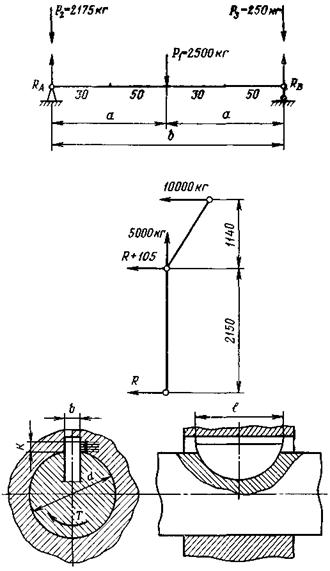

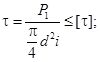

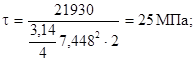

Центральный полный вал рассматривать как двухопорную балку, подверженную изгибу и кручению (рис. 50). Параметры вала находить из соотношения

Рис. 50. Расчетная схема оси центральной клещевого грейфера

где

Wx = 0,1d3(1 - с4) - осевой момент сопротивления, причем c = d1/d; d1 = cd (d1 - внутренний диаметр вала; d - наружный диаметр вала);

[s]изг - допускаемое напряжение при изгибе.

Расчет центрального полного вала на снятие проводить по формуле с учетом коэффициента неравномерности распределения нагрузки Kнi = 1,40:

![]()

где Mкр = Zpl1 - крутящий момент;

d2 - диаметр вала по шпонкам;

п - количество шпонок;

l4 - длина шпонки.

При расчете втулки на снятие использовать соотношение

![]()

где Мкр - крутящий момент;

b - ширина втулки;

d - диаметр вала.

Шпонку проверять по формулам (см. рис. 50):

где Мкр - крутящий момент, действующий на шпонку;

h - высота шпонки;

b - ширина шпонки;

lр - рабочая длина шпонки;

d - диаметр вала;

п - количество шпонок.

4. МАТЕРИАЛЫ МЕТАЛЛОКОНСТРУКЦИИ И СОЕДИНЕНИЙ КАНАТНЫХ ГРЕЙФЕРОВ

4.1. Металлы

4.1.1. В вопросах выбора материалов для узлов, элементов и деталей грейферов руководствоваться ГОСТ 24599-81 «Грейферы канатные для навалочных грузов, Общие технические условия», на базе которого составлена табл. 3 со справочной информацией, а также Изменением № 1 к нему.

4.1.2. Для выполнения требований ГОСТ 24599-81 новые конструкции грейферов должны одновременно удовлетворять исполнениям У1 и M1, что требует сохранения работоспособности конструкции при температурах окружающего воздуха от минус 40 до 45 °С, когда из-за смерзаемости груза ухудшаются условия эксплуатации и возрастают динамические ударные воздействия на конструкцию. Поэтому к материалам, из которых изготавливаются грейферы, предъявляются дополнительные требования.

Таблица 3

Рекомендуемые металлы и их характеристики

|

Нормативный документ |

Толщина проката, мм |

Предел текучести sт, МПа |

Временное сопротивление sв, МПа |

|

|

ВСт3пс4, |

Менее 20 |

250 |

||

|

ВСт3сп4 |

От 20 до 40 |

240 |

От 380 до 490 |

|

|

» 40 » 100 |

230 |

|||

|

Сталь 20 |

ГОСТ 1050-74 |

245 |

412 |

|

|

Сталь 45 |

353 |

598 |

||

|

10ХСНД |

» 4 » 32 |

392 |

531 |

|

|

» 33 » 40 |

392 |

510 |

||

|

10Г2С1Д |

4 |

353 |

490 |

|

|

» 5 » 9 |

343 |

490 |

||

|

» 10 » 20 |

333 |

480 |

||

|

» 21 » 32 |

323 |

470 |

||

|

» 33 » 60 |

323 |

451 |

||

|

09Г2 |

» 4 » 20 |

304 |

441 |

|

|

» 21 » 32 |

294 |

441 |

||

|

09Г2С |

» 4 » 9 |

343 |

490 |

|

|

» 10 » 20 |

323 |

470 |

||

|

» 21 » 32 |

304 |

461 |

||

|

» 33 » 60 |

284 |

451 |

||

|

40Х |

784 |

980 |

||

|

18ХГ |

735 |

882 |

||

|

Отливка 20Л |

ГОСТ 977-75 |

216 |

412 |

|

|

Отливка 25Л |

ГОСТ 977-75 |

235 |

441 |

|

|

Отливка 45Л |

ГОСТ 977-76 |

314 |

539 |

4.1.3. Широкий спектр механических и температурных воздействий при различном уровне напряженного состояния металлоконструкций узлов грейферов наряду со сравнительной оценкой хладостойкости металлов по такому традиционному показателю, как гарантированная ударная вязкость, требует оценки дополнительного сравнительного критерия качества металла - демпфирующей способности.

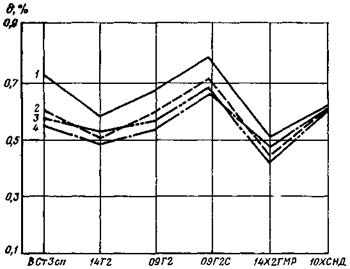

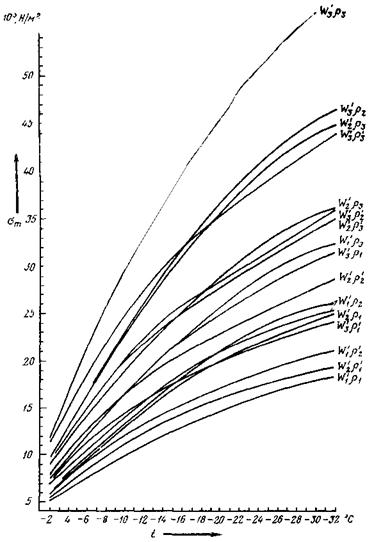

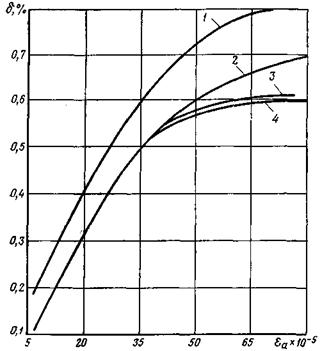

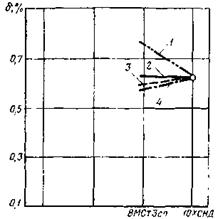

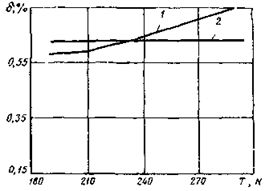

Конструкции грейферов, предназначенные для работы с крупнокусковыми, смерзающимися грузами, а также для работы в условиях низких температур, предпочтительно выполнять из материалов, обладающих более высокой демпфирующей способностью, с учетом ее стабильности при снижении температуры. Рекомендуется руководствоваться сравнительной диаграммой демпфирующих свойств исследованных сталей (рис. 51) и справочным приложением 9.

4.1.4. В качестве перспективных материалов для сварных конструкций предпочтительны высокопрочные свариваемые стали марок 14ХМНДФР, 12ХН2МДФ, 12ГН2МФАЮ, 14Х2ГМ, 14ХГНМ, 15Г2АФД, 14ХГНМД, 12Г2СМФ, 14Х2ГМР, легкие сплавы на основе алюминия марок АМ-6, В-92, а также на основе титана; для втулок шарниров и подшипников скольжения канатных блоков - марганцовистая сталь марки 11ОГ13, металлополимеры, порошковые материалы, синтетические материалы (поликарбонаты, фторопласты, конструкционные норпласты, синтетические ткани на основе фторлоновых волокон).

Рис. 51. Сравнительная диаграмма демпфирующих свойств исследованных сталей при eа = 5,5×104 и различных температурах:

1 - 293 К; 2 - 230 К; 3 - 210 К; 4 - 190 К

4.2. Неметаллические материалы

4.2.1. Перечень термопластических пластмасс, которые рекомендуются для изготовления узлов трения и блоков канатных грейферов, приведен в справочном приложении 10.

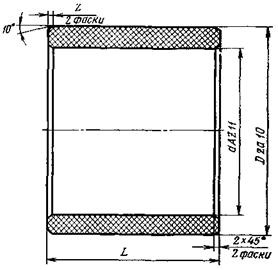

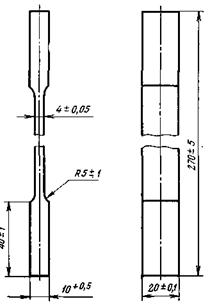

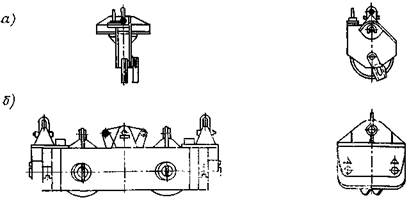

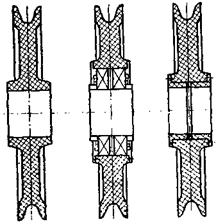

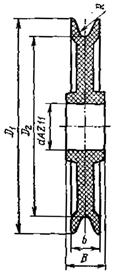

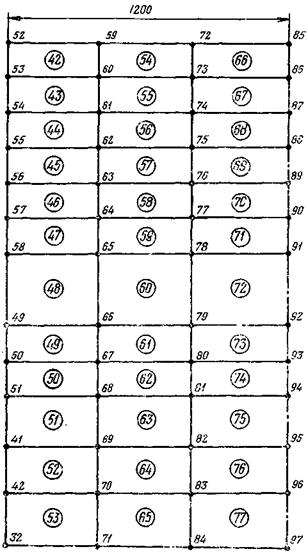

Параметры, конструктивные формы блоков и втулок и варианты их посадки на ось через опоры качения или скольжения представлены на рис. 52 - 54.

Рис. 52. Конструкция и размеры синтетических втулок:

|

D, мм |

d, мм |

L, мм |

Масса, кг |

|

Æ

|

Æ

|

101 - 0,1 |

0,65 |

|

Æ

|

Æ

|

92 - 0,1 |

0,33 |

|

Æ

|

Æ

|

45 - 1,0 |

0,16 |

|

Æ

|

Æ

|

80 - 0,1 |

0,25 |

|

Æ

|

Æ

|

72 - 0,1 |

0,20 |

|

Æ

|

Æ

|

54 - 0,1 |

0,12 |

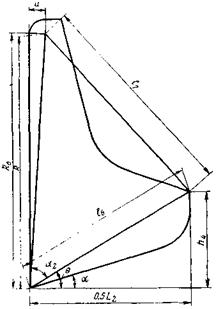

Рис. 53. Конструктивные исполнения синтетических канатных блоков и узлов трения

Рис. 54. Капролоновый канатный блок:

|

Диаметр каната, мм |

D1, мм |

D2, мм |

d, мм |

В, мм |

b, мм |

R, мм |

|

24 |

470 |

410 |

|

98 |

55 |

13,0 |

|

28 |

560 |

485 |

|

130 |

70 |

16,5 |

Удельное давление в узле трения Руд определять по зависимости

![]()

где Рi - нагрузка в i-м шарнире проектируемого грейфера, найденная на основании силовых расчетных схем согласно рекомендациям раздела 2;

lв - длина площади контакта;

dв - диаметр втулки.

ПРИЛОЖЕНИЕ 1

(обязательное)

Основные термины и обозначения величин, принятые в РД

Таблица 1

Термины

(расположены в алфавитном порядке)

|

Термин |

Обозначения |

Применен в разделе |

|

|

1 |

Амплитуда относительных колебаний |

ea |

Приложение 9 |

|

2 |

Аппроксимируемая функция поверхности прогиба днища |

w |

Приложение 7 |

|

3 |

Высота грейфера закрытого, открытого |

Н2, H1 |

|

|

4 |

Высота ковшовой части до диафрагмы |

h |

|

|

5 |

Высота челюсти до шарнира тяги |

hч |

Приложение 2 |

|

6 |

Гидростатическое усилие от действия груза на днище |

Р |

|

|

7 |

Главный момент системы |

Mo |

|

|

8 |

Гидростатическая нагрузка |

q1, q2 |

|

|

9 |

Грузоподъемность крана |

Q |

|

|

10 |

Геометрическая вместимость грейфера |

V0, V30 |

|

|

11 |

Диаметр втулки |

d |

|

|

12 |

Длина площади контакта |

lв.т |

|

|

13 |

Длина тяги |

lт |

|

|

14 |

Динамический коэффициент по прогибам |

KD1 |

|

|

15 |

Динамический коэффициент по изгибающим моментам |

KD2 |

|

|

16 |

Динамический коэффициент по поперечным силам |

KD3 |

|

|

17 |

Длина челюсти при закрытом грейфере |

L2 |

|

|

18 |

Длина, площадь момент инерции поперечного сечения стяжки |

l¢т, F¢т, I¢т |

|

|

19 |

Допускаемые напряжения на изгиб |

[sизг] |

Приложение 3 |

|

20 |

Допускаемые напряжения по пределу выносливости |

[srk] |

|

|

21 |

Длина грейфера по осям шарнирного соединения тяги и челюсти в закрытом положении |

Li |

|

|

22 |

Длина открытой части элемента боковины |

fi |

|

|

23 |

Длина ножа |

B¢ |

|

|

24 |

Длина сварного шва |

lk |

|

|

25 |

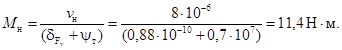

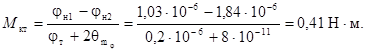

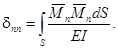

Допускаемое напряжение в швах при срезе |