|

Некоммерческое Партнерство «Инновации в электроэнергетике» |

||

|

|

СТАНДАРТ ОРГАНИЗАЦИИ |

СТО |

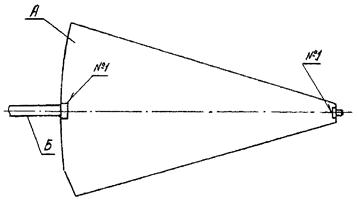

ДЫМОСОСЫ ЦЕНТРОБЕЖНЫЕ ОДНОСТОРОННЕГО

ВСАСЫВАНИЯ ТИПА ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ,

ДН-22, ДН-22ГМ, ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

Издание официальное

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения»

Настоящий стандарт устанавливает технические требования к ремонту дымососов центробежных одностороннего всасывания и требования к качеству отремонтированных дымососов.

Стандарт разработан в соответствии с требованиями к стандартам организаций электроэнергетики «Технические условия на капитальный ремонт оборудования электростанций. Нормы и требования», установленными в разделе 7 СТО «Тепловые и гидравлические электростанции. Методика оценки качества ремонта энергетического оборудования».

Применение настоящего стандарта, совместно с другими стандартами ОАО РАО «ЕЭС России» и НП «ИНВЭЛ» позволит обеспечить выполнение обязательных требований, установленных в технических регламентах по безопасности технических систем, установок и оборудования электрических станций.

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро Энергоремонт» (ЗАО «ЦКБ Энергоремонт»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 18.12.2009 № 93

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Дымососы центробежные одностороннего

всасывания типа ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22,

ДН-22ГМ, ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические нормы и требования к ремонту дымососов центробежных одностороннего всасывания, направленные на обеспечение промышленной безопасности тепловых электрических станций, экологической безопасности, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования к ремонту, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и дымососам центробежным одностороннего всасывания в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных дымососов центробежных одностороннего всасывания с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт дымососов центробежных одностороннего всасывания типа ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ, ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ (далее - дымососы);

- предназначен для применения генерирующими компаниями, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 10-88 Нутрометры микроскопические. Технические условия

ГОСТ 32-74 Масла турбинные. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 397-79 Шплинты. Технические условия

ГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия.

ГОСТ 831-75 Подшипники шариковые радиально-упорные однорядные. Типы и основные размеры

ГОСТ 868-82 Нутрометры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2850-95 Картон асбестовый. Технические условия

ГОСТ 4381-87 Микрометры рычажные. Общие технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие, жаропрочные. Марки

ГОСТ 5721-75 Подшипники роликовые радиальные сферические двухрядные. Типы и основные размеры

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8328-75 Подшипники роликовые радиальные с короткими цилиндрическими роликами. Типы и основные размеры

ГОСТ 9347-74 Картон прокладочный и уплотнительные прокладки из него. Технические условия

ГОСТ 9696-82 Индикаторы многооборотные с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ 9972-74 Масла нефтяные турбинные с присадками. Технические условия

ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18833-73 Головки измерительные рычажно-зубчатые. Технические условия

ГОСТ 19537-83 Смазка пушечная. Технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ 24121-80 Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры

СТО 70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 70238424.27.100.017-2009 Тепловые электрические станции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 70238424.27.060.01.002-2009 Дымососы основные котельные. Общие технические условия на капитальный ремонт. Нормы и требования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по Федеральному закону РФ «О техническом регулировании», ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.1.8 эксплуатирующая организация: Организация, имеющая в собственности, хозяйственном ведении имущество электростанции, осуществляющая в отношении этого имущества права и обязанности, необходимые для ведения деятельности по безопасному производству электрической и тепловой энергии в соответствии с действующим законодательством.

3.1.9 оценка соответствия: Прямое или косвенное определение соблюдения требований к объекту оценки соответствия.

3.2 Обозначения и сокращения:

В настоящем стандарте применены следующие обозначения и сокращения:

НТД - нормативная и техническая документация;

УЗД - ультразвуковая дефектоскопия по ГОСТ 14782;

МПД - магнитопорошковая дефектоскопия по ГОСТ 1105.

4 Общие положения

4.1 Подготовка дымососов к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 17330282.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных дымососов. Порядок проведения оценки качества ремонта дымососов устанавливается в соответствии с СТО 70238424.27.100.012-2008.

4.3 Требования настоящего стандарта, кроме капитального, могут быть использованы при среднем и текущем ремонтах дымососов. При этом учитываются следующие особенности их применения:

- требования к составным частям и дымососам в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объемом ремонтных работ;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного дымососа с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объеме;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного дымососа с их нормативными и доремонтными значениями при текущем ремонте применяются в объеме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности дымососа.

4.4 Настоящий стандарт применяется совместно со стандартом СТО 70238424.27.060.01.002-2009.

4.5 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на дымососы и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и дымососам в целом, следует руководствоваться вновь установленными требованиям вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.6 Требования настоящего стандарта распространяются на капитальный ремонт дымососа в течение полного срока службы, установленного в НТД на поставку дымососа или в других нормативных документах. При продлении в установленном порядке продолжительности эксплуатации дымососа сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Стандарт разработан на основе конструкторской документации завода-изготовителя ОАО «Сибэнергомаш».

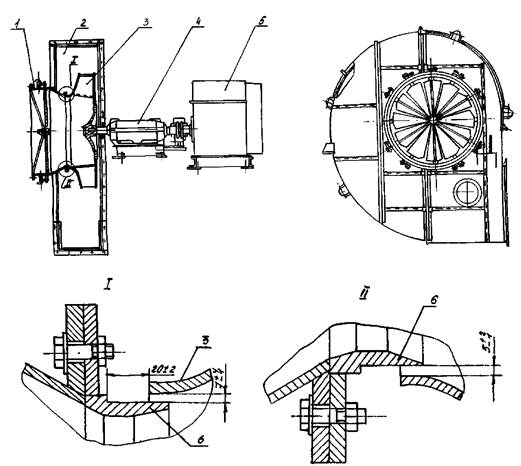

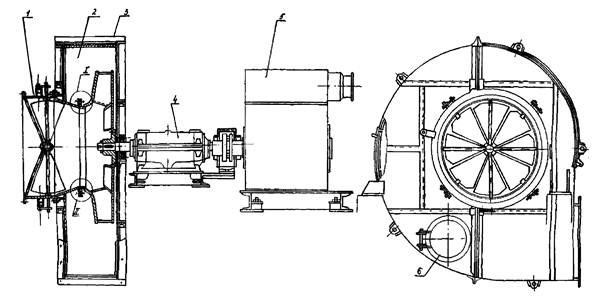

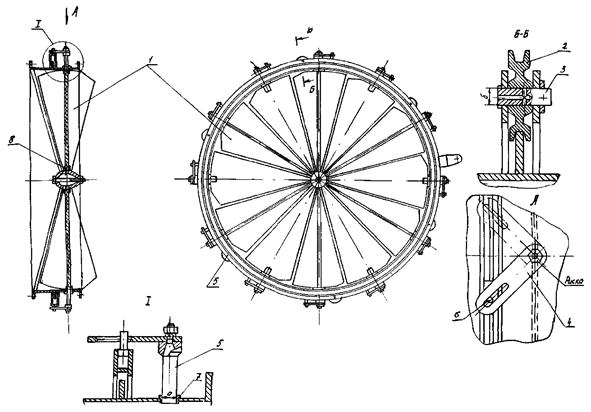

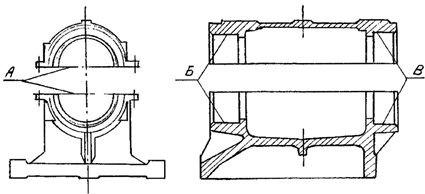

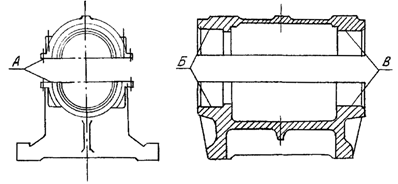

5.2 Дымососы ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ (см. рисунок 1), ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ (см. рисунок 2) - центробежные одностороннего всасывания, предназначены для отсасывания дымовых газов из топок паровых стационарных котлов.

Технические характеристики дымососов приведены в таблице 1.

Таблица 1

|

ДН-26, ДН-26ГМ |

ДН-24, ДН-24ГМ |

ДН-22, ДН-22ГМ |

ДН-21М, ДН-21МГМ |

ДН-19М ДН-19МГМ |

|

|

Норма |

|||||

|

Диаметр рабочего колеса, мм |

2600 |

2400 |

2200 |

2100 |

1900 |

|

Масса (без электродвигателя), т, не более |

9,03 7,92 |

7,72 6,78 |

6,72 5,98 |

5,36 4,67 |

4,6 4,1 |

|

Габаритные размеры при угле f = 90° (разворота всасывающего кармана) без электродвигателя, мм, не более: |

|||||

|

длина (вдоль вала) |

3560 |

3490 |

3390 |

3150 |

3070 |

|

ширина |

5350 |

4800 |

4390 |

3610 |

3290 |

|

высота |

4100 |

3840 |

3430 |

3080 |

2780 |

|

Аэродинамические параметры при плотности газов на входе в дымосос, 0,942 кг/м3: |

|||||

|

производительность, тыс. м3/ч |

267 |

210 |

162 |

143 |

106 |

|

полное давление, Па (кгс/м2) |

4383 (440) |

3736 (380) |

3138 (320) |

5960 (600) |

4850 (490) |

|

мощность на валу, кВт |

403 |

210 |

175 |

276 |

167 |

|

номинальная частота вращения, с-1 (об/мин) |

12,4 (745) |

12,4 (745) |

12,4 (745) |

16,4 (985) |

16,4 (985) |

|

максимальный КПД |

0,82 |

0,82 |

0,82 |

0,85 |

0,85 |

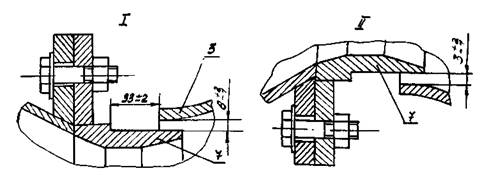

1 - аппарат направляющий; 2 - улитка; 3 - колесо рабочее; 4 - ходовая часть; 5 - электродвигатель; 6 - кольцо

|

Тип дымососа |

Тип комплектующего электродвигателя |

|

ДН-26 |

ДА302-17-44-8/10-У1 |

|

ДН-26ГМ |

ДА304-560Х-8-У1 ДА304-450У-10-У1 ДА302-16-64-8/10-У1 ДА302-17-44-8Т1 ДА30-560Х-8-ДУ1 |

|

ДН-24 и ДН-24ГМ |

ДА302-16-44-8/10-У1 ДА304-450УК-8-У1 ДА304-450Х-10-У1 |

|

ДН-22 и ДН-22ГМ |

ДА302-16-44-8/10-У1 ДА304-450Х-8-У1 А03-400М-8-У2 А03-400М-10-У2 |

Рисунок 1 - Дымососы ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ

Рисунок 2 - Дымососы ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ

1 - аппарат направляющий; 2 - улитка; 3 - колесо рабочее; 4 - ходовая часть; 5 - электродвигатель; 6 - лаз; (только для ДН-21М, ДН-21МГМ); 7 - кольцо

|

Тип дымососа |

Тип комплектующего электродвигателя |

|

ДН-21М ДН-21МГМ |

ДА302-16-44-6/8-У1 ДА304-450Х-6Т2 А03-400М-6-У2 ДА304-400У-6-У1 АИР-355М-8-У3 АИР-355-10-У3 |

|

ДН-19М ДН-19МГМ |

АИР-355-8У3 АИР-355-8-8У3 А03-400М-6У2 ДА304-400ХК-6У1 АИР-355М-6У3 А03-355М-6Т3 |

Рисунок 2, лист 2

6 Общие технические требования

6.1 Общие требования к метрологическому обеспечению, видам технического контроля, маркировке составных частей, разборке дымососа, резьбовым, сварным, шпоночным соединениям, поверхностям под посадку, подшипникам качения, уплотняющим деталям, материалам и запасным частям, применяемым при ремонте, определяются в соответствии с требованиями раздела 6 СТО 70238424.27.060.01.002-2009.

6.2 Допускаемые замены материалов при ремонте установлены в приложении А. Номенклатура деталей заменяемых независимо от их состояния приведена в приложении Б. Перечень средств измерения, упомянутых в стандарте приведены в приложении В.

7 Требования к составным частям

Разделы требований к составным частям должны применяться совместно с соответствующими разделами требований к составным частям СТО 70238424.27.060.01.002-2009

Дымососы разделены на две группы:

- I группа - дымососы ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ;

- II группа - дымососы ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ.

В пределах каждой группы дымососов основные узлы и детали ходовой части и направляющего аппарата унифицированы.

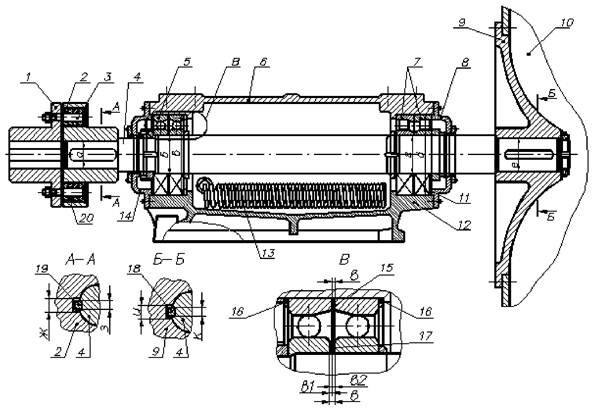

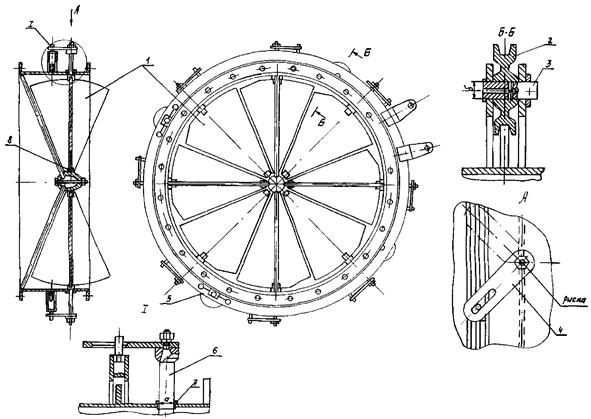

7.1 Ходовая часть в сборе с рабочим колесом I группы дымососов (карты 1 - 4, 6, 7)

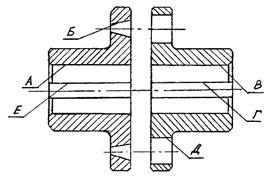

1 - полумуфта моторная; 2 - полумуфта ведомая; 3 - палец 38; 4 - вал; 5 - подшипник 46330л; 6 - крышка корпуса; 7 - подшипник 32332М (роликоподшипник); 8 - крышка; 9 - ступица; 10 - крыльчатка; 11 - кольцо компенсирующее; 12 - корпус; 13 - змеевик; 14 - крышка; 15 - кольцо распорное; 16 - кольцо компенсирующее; 17 - кольцо распорное; 18 - шпонка; 19 - шпонка; 20 - кольцо резиновое 38

Рисунок 3 - Ходовая часть в сборе с рабочим колесом I группы дымососов

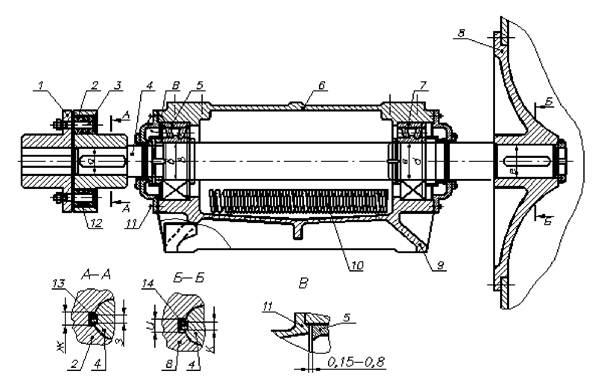

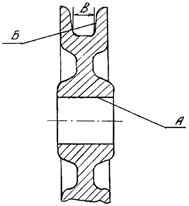

7.2 Ходовая часть в сборе с рабочим колесом II группы дымососов (карты 1 - 3, 5, 8)

1 - полумуфта моторная; 2 - полумуфта ведомая; 3 - палец 38; 4 - вал; 5 - подшипник 3626К (роликоподшипник); 6 - крышка; 7 - подшипник 3530 (роликоподшипник); 8 - колесо рабочее; 9 - корпус; 10 - змеевик; 11 - крышка; 12 - кольцо резиновое 38; 13 - шпонка; 14 - шпонка.

Рисунок 4 - Ходовая часть в сборе с рабочим колесом II группы дымососов

Таблица 2 - Нормы зазоров и натягов

|

Позиция сопрягаемой части |

Наименование сопрягаемой составной части |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+), натяг (-), мм, допустимый после капитального ремонта |

|

|

I группа дымососов (см. рисунок 3) |

|||||

|

а |

2 |

Полумуфта ведомая |

СТП32.5681.405 |

130+0,040 |

+0,036 |

|

4 |

Вал |

610583 |

|

-0,030 |

|

|

б |

5 |

Подшипник |

46330Л |

150-0,025 |

-0,004 |

|

4 |

Вал |

610583 |

|

-0,055 |

|

|

в |

12, 6 |

Корпус с крышкой корпуса |

610587 с 182345 |

320+0,057 |

+0,097 |

|

5 |

Подшипник |

46330 Л |

320-0,040 |

||

|

г |

7 |

Подшипник |

32332М |

160-0,025 |

-0,004 |

|

4 |

Вал |

610583 |

|

-0,055 |

|

|

д |

12, 6 |

Корпус с крышкой корпуса |

610587 с 182345 |

340+0,057 |

+0,097 |

|

7 |

Подшипник |

340-0,040 |

|||

|

е |

9 |

Ступица |

610233 |

150+0,040 |

+0,036 |

|

4 |

Вал |

610583 |

|

-0,030 |

|

|

ж |

2 19 |

Полумуфта ведомая Шпонка 32×18×200 |

СТП32.5681.405 |

32+0,050 32-0,050 |

+0,100 |

|

з |

4 |

Вал |

610583 |

|

+0,018 |

|

19 |

Шпонка 32×18×200 |

32-0,050 |

-0,105 |

||

|

и |

9 |

Ступица |

610233 |

36+0,050 |

+0,100 |

|

18 |

Шпонка 36×20×200 |

36-0,050 |

|||

|

к |

4 |

Вал |

610583 |

|

+0,018 |

|

18 |

Шпонка 36×20×200 |

36-0,050 |

-0,105 |

||

|

II группа дымососов (см. рисунок 4) |

|||||

|

а |

2 |

Полумуфта ведомая |

СТП32.5681.405 |

110+0,035 |

+0,032 |

|

4 |

Вал |

611672 |

|

-0,026 |

|

|

б |

5 |

Подшипник |

3626К ГОСТ 5721 |

130-0,025 |

+0,004 |

|

4 |

Вал |

611672 |

|

-0,055 |

|

|

в |

9, 6 |

Корпус с крышкой |

61675 с 611678 |

280+0,050 |

+0,085 |

|

5 |

Подшипник |

3626 К ГОСТ 5721 |

280-0,035 |

||

|

г |

Подшипник |

3530 ГОСТ 5721 |

150-0,025 |

-0,004 |

|

|

4 |

Вал |

611672 |

|

-0,055 |

|

|

д |

9, 6 |

Корпус с крышкой |

611675 с 611678 |

270+0,050 |

+0,085 |

|

7 |

Подшипник |

3530 ГОСТ 5721 |

270-0,035 |

||

|

е |

8 |

Колесо рабочее |

* |

120+0,035 |

+0,032 |

|

4 |

Вал |

611672 |

|

-0,026 |

|

|

ж |

2 |

Полумуфта ведомая |

СТП32.5681.405 |

28+0,045 |

+0,090 |

|

13 |

Шпонка 28×16×180 |

28-0,045 |

|||

|

з |

4 |

Вал |

611672 |

|

+0,020 |

|

13 |

Шпонка 28×16×180 |

28-0,045 |

-0,090 |

||

|

и |

8 |

Колесо рабочее |

* |

32+0,050 |

+0,100 |

|

14 |

Шпонка 32×18×180 |

32-0,050 |

|||

|

к |

4 |

Вал |

611672 |

|

+0,018 |

|

14 |

Шпонка 32×18×180 |

32-0,050 |

-0,105 |

||

|

Примечание - * 611593 - для дымососов ДН-21М; 03.8210.064 - для дымососов ДН-21МГМ; 03.8210.048 - для дымососов ДН-19М; 03.8210.066 - для дымососов ДН-19МГМ. |

|||||

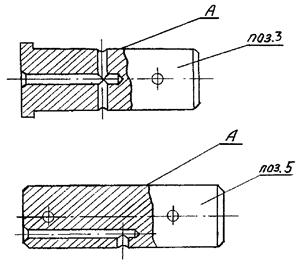

Муфта упругая втулочно-пальцевая, поз. 1, 2. рисунки 3, 4

Количество на изделие, компл. - 1

Нормы зазоров (натягов) - таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

Визуальный контроль |

Замена |

- |

- |

|

А |

Задиры, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка в пределах допуска 2. Замена |

1. Максимально-допустимый диаметр: 70,030 мм; 80,030 мм; 90 035 мм; 100,036 мм; 110,035 мм; 120,035 мм; 130,040 мм (в зависимости от типоразмера) 2. Шероховатость - не более 5 мкм |

Нутромеры: НИ50-100-1; НИ100-К0-1 Головка 1ИГ |

|

А |

Задиры, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка в пределах допуска 2. Замена |

1. Допустимый диаметр не более: I группа 130,040 мм II группа 110,035 мм 2. Шероховатость - не более 2,5 мкм |

Нутромер НИ 100-160Л Головка 1ИГ |

|

Б |

Смятие |

Визуальный контроль Контроль прилегания пальцев к поверхности «по краске» |

1. Зачистка 2. Замена |

1. Прилегание пальцев к поверхности Б не менее 85 % площади. 2. Шероховатость - не более 5 мкм |

- |

|

Г |

Смятие кромок |

Визуальный контроль Контроль калибром |

1. Опиливание в пределах допуска на ширину паза 2. Увеличение паза долблением до следующего типоразмера. 3. Долбление нового паза на расстоянии не менее 0,25 длины окружности от старого |

1. Допустимая ширина паза, не более: I группа 32+0,050 мм; II группа 28+0,045 мм 2. Допускается ширина увеличенного паза II группы 32+0,050 мм при условии установки шпонки соответствующего типоразмера 3. Допуск параллельности боковых граней и шпоночного паза относительно В-0,02 мм 4. Допуск симметричности 0,05 мм (для паза шириной 32 мм) и 0,045 мм (для паза шириной 28 мм). База - плоскость симметрий Б, проходящая через ось 5. Шероховатость - не более 5 мкм |

Калибр пазовый Индикатор ИЧ 02кл.1 |

|

Д |

Износ |

Измерительный контроль |

1. Зачистка 2. Замена |

1. Допустимый диаметр - не более 72,30 мм 2. Шероховатость - не более 5 мкм |

Нутромер НИ 75 |

|

Е |

Смятие кромок |

Визуальный контроль |

1. Опиливание в пределах допуска на ширину паза 2. Увеличение лаза долблением до следующего типоразмера. 3. Долбление нового паза на расстоянии не менее 0,25 длины окружности от старого |

1. Максимально допустимая ширина паза: 20,045 мм; 22,045 мм; 22,045 мм; 25,045 мм; 32,050 мм; 36,050 мм (в зависимости от типоразмера). 2. При изменении ширины паза до следующего типоразмера (из ряда: 22, 25, 28, 32, 36 мм) шпонку соответственно заменить 3. Допуск параллельности боковых граней шпоночного паза относительно А: 0,016 мм (для пазов размером 20 - 25 мм); 0,02 мм (для пазов размером 28 - 36 мм) Допуск симметричности паза 0,045 мм (для пазов шириной 20 - 28 мм) и 0,05 мм (для пазов шириной 32, 36 мм). База - плоскость симметрии А, проходящей через ось 4. Шероховатость - не более 5 мкм |

Калибр пазовый Индикатор 1МИГ |

Карта дефектации и ремонта 2

Количество на изделие, шт. - 10

Нормы зазоров (натягов) - таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Повреждение резьбы |

Визуальный контроль |

1. Зачистка 2. Замена |

Допускаются отдельные зачищенные вмятины и выкрашивания не более чем на двух нитках глубиной не более половины высоты профиля резьбы и не препятствующие навинчиванию гайки |

- |

|

Б |

Смятие |

Визуальный контроль Контроль прилегания пальцев к конической поверхности полумуфты «по краске» |

1. Зачистка 2. Замена |

Прилегание пальцев к конической поверхности полумуфты не менее 85 % площади |

- |

|

В |

Износ |

Измерительный контроль |

Замена при диаметре менее 37, 84 мм |

- |

Микрометр MK 50-1 |

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

Визуальный контроль Контроль методом МПД |

Замена |

- |

Дефектоскоп магнитный ПМД |

|

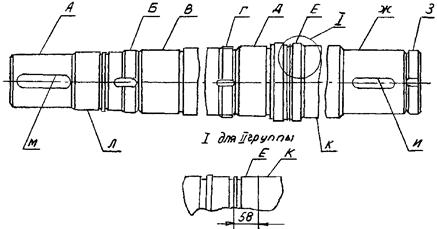

А В Д Е Ж К Л |

1. Забоины 2. Задиры 3. Риски 4. Износ 5. Увеличенное радиальное биение А, Е, Ж, К, Л относительно В и Д |

Визуальный контроль Измерительный контроль |

1. Зачистка в допустимых пределах диаметров при глубине повреждения не более 2 мм и суммарной площади не более 2 % от поверхности контролируемого участка |

1. Допустимый диаметр: I группа

Е - 180-0,26 мм;

К - 165-0,26 мм; Л - 140-0,26 мм |

Микрометры: МРИ125-0,002 МРИ150-0,002 МРИ200-0,002 Индикатор ИЧ 02 кл.1 Штангенциркуль ШЦ-1-125-0,1-1 |

|

2. Напыление с последующей механической обработкой при диаметрах В, Д, Е, К, Л менее допустимых. |

II группа

Е, К - 150-0,25 мм

|

||||

|

3. Проточка Е, Л, К 4. Замена |

Л - 120-0,23 мм 2. Допуск радиального биения относительно В и Д: Е, К, Л - 0,05 мм; А, Ж - 0,03 мм 3. Шероховатость - не более: А, Ж - 2,5 мкм К - 5,0 мкм |

||||

|

Б Г З |

Повреждение резьбы |

Визуальный контроль |

Зачистка |

Допускаются выкрашивания менее половины высоты профиля резьбы не более чем на двух нитках, не препятствующие навинчиванию гайки |

|

|

И М |

Смятие кромок |

Визуальный контроль Контроль калибром |

1. Опиливание в пределах допуска на ширину паза 2. Увеличение ширины паза фрезерованием до следующего типоразмера |

1. Допустимая ширина паза, не более: I группа И - 36+0,050 мм; М - 32+0,050 мм II группа И - 32+0,050 мм; М - 28+0,045 мм |

Калибр пазовый Индикатор ИЧ 02 кл.1 |

|

3. Фрезерование нового паза на расстоянии не менее 0,25 длины окружности от старого |

2. Допускается (при увеличении паза) ширина паза не более: I группа И - 40+0,050 мм, II группа И - 36+0,050 мм, М - 32+0,050 мм при условии установки шпонки соответствующего типоразмера 3. Допуск параллельности боковых граней шпоночного паза относительно оси 0,02 мм. Допуск симметричности паза 0,045 мм (для паза шириной 28 мм) и 0,050 мм (для пазов шириной 32 - 40 мм). База - плоскость симметрии, проходящая через ось 4. Шероховатость - не более 5 мкм |

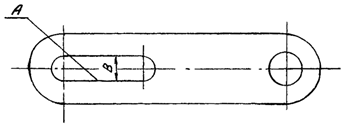

Корпус с крышкой корпуса, поз. 12, 6, рисунок 3

Количество на изделие, компл. - 1

Нормы зазоров (натягов) - таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

Визуальный контроль Контроль заливкой керосина |

Замена |

- |

- |

|

А |

Неплотное прилегание деталей поз. 12 и 6 (при затянутых болтах) |

Измерительный контроль |

Шабрение |

1. Зазор в разъёме между деталями поз. 12, 6 (при затянутых болтах) не более 0,03 мм |

Нутромер НИ250-450-1 Головка 1ИГ Щуп 0,03-100 кл.1 |

|

- |

- |

- |

- |

2. Допустимый диаметр; Б - 320+0,057 мм В - 340+0,057 мм (контроль производить в трёх диаметральных направлениях через 60° в двух - трёх сечениях) 3. Шероховатость, не более - 5 мкм |

- |

|

Б В |

Забоины, износ |

Визуальный контроль Измерительный контроль |

1. Шабрение А, Б, В 2. Растачивание в сборе (детали поз. 12 и 6) 3. Замена |

1. Диаметры Б и В в допустимых пределах (см. требования после ремонта поверхности А) 2. Допуск соосности Б и В относительно их общей оси 0,05 мм (допуск зависимый) 3. Шероховатость не более: А - 5 мкм Б, В - 2,5 мкм |

Нутромер НИ 250-4501 Головка 1ИГ Индикатор ИЧ 02 кл.1 |

Корпус, крышка, поз. 9, 6, рисунок 4

Количество на изделие, компл. - 1

Нормы зазоров (натягов) - таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

Визуальный контроль Контроль заливкой керосина |

Замена |

- |

- |

|

А |

Неплотное прилегание деталей поз. 9 и 6 (при затянутых болтах) |

Измерительный контроль |

Шабрение |

1. Зазор в разъёме между деталями поз. 9 и 6 (при затянутых болтах) не более 0,03 мм |

Нутромер НИ 250-4501 Головка 1ИГ Щуп 0,03-100 кл.1 |

|

2. Допустимый диаметр: Б - 280+0,05 мм, В - 270+0,05 мм (контроль производить в трёх диаметральных направлениях через 60° в двух - трех сечениях) 3. Шероховатость - не более 5 мкм |

|||||

|

Б В |

Забоины |

1. Визуальный контроль 2. Измерительный контроль |

1. Шабрение А, Б, В 2. Растачивание в сборе (детали поз. 9 и 6) 3. Замена |

1. Диаметры Б, В - в допустимых пределах (см. требования после ремонта поверхности А) 2. Шероховатость - не более: А - 5,0 мкм; Б, В - 2,5 мкм |

Нутромер НИ 250-4501 Головка 1ИГ |

Ступица, поз. 9, рисунок 3

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Задиры, износ |

Визуальный контроль Измерительный контроль |

Наплавка с нагревом с последующей термо- и мехобработкой (но не более трех раз) |

1. Допустимый диаметр 150+0,040 мм 2. Шероховатость, не более 2,5 мкм 3. Допуск торцового (радиального) биения относительно оси А: Б - 0,5 мм; В - 0,2 мм |

Нутромер НИ 175 Индикатор ИЧ 02 кл.1 |

|

Г |

Смятие кромок |

Визуальный контроль Контроль калибром |

1. Опилование в пределах допуска на ширину паза 2. Увеличение паза долблением до следующего типоразмера 3. Долбление нового паза на расстоянии не менее 0,25 длины окружности от старого |

1. Допустимая ширина паза - не более 36+0,050 мм 2. Допустимая ширина увеличенного паза 40+0,050 мм при условии установки шпонки соответствующего типоразмера 3. Допуск параллельности боковых граней шпоночного паза относительно оси 0,02 мм. Допуск симметричности паза 0,050 мм База - плоскость симметрии А 4. Шероховатость - не более 5 мкм |

Калибр пазовый Индикатор ИЧ 02 кл.1 |

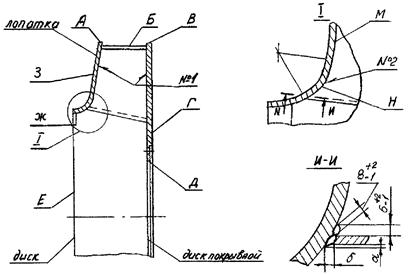

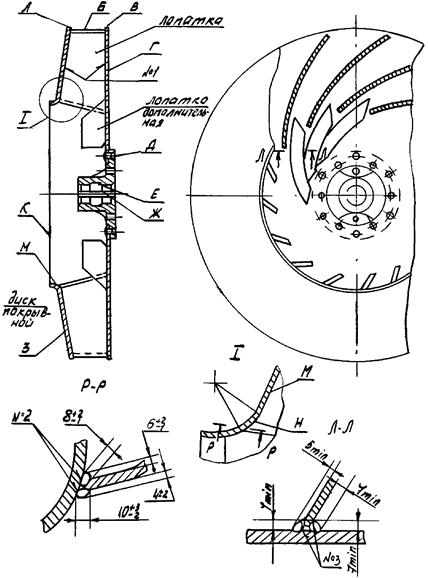

Крыльчатка, поз. 10, рисунок 3

Количество на изделие, шт. - 1

Нормы зазоров (натягов) - таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Шов № 1 Шов № 2 |

Трещины |

Внешний осмотр Контроль методом УЗД |

Выборка с последующей заваркой и контролем УЗД |

Шов № 1 шов ТЗ согласно ГОСТ 14771 - катет 8 (или шов ТЗ согласно ГОСТ 5264 -катет 8) |

Дефектоскоп ультразвуковой УД2-12 (2.1) Штангенциркуль ШЦ-I-125-0,1-1 |

|

- |

- |

- |

- |

Шов № 2 Швы согласно рисунка 11, где для: ДН-26, ДН-26ГМ а = 5 ± 2 мм

ДН-24, ДН-24ГМ а = 4 ± 2 мм

ДН-22, ДН-22ГМ а = 4 ± 2 мм

|

- |

|

- |

Деформация лопатки |

Визуальный контроль |

Замена лопатки |

См. п. 7.3.1 |

- |

|

- |

Износ лопатки |

Измерительный контроль |

1. Наплавка 2. Замена лопатки при толщине основного металла менее 60 %: ДН-26, ДН-26ГМ 7 мм; ДН-24, ДН-24ГМ 6 мм; ДН-22, ДН-22ГМ 5 мм, а также после трехкратной наплавки |

1. Ha наплавленной поверхности не допускаются: поры, раковины диаметром более 2 мм, трещины 2. Толщина лопатки ДН-26, ДН-26ГМ 12 мм; ДН-24, ДН-24ГМ 10 мм; ДН-22, ДН-22ГМ 8 мм |

- |

|

Износ дисков |

Измерительный контроль |

Замена крыльчатки при толщине диска менее (85 %) ДН-26, ДН-26ГМ 17 мм; ДН-24, ДН-24ГМ ДН-22, ДН-22ГМ 14 мм, на площади свыше 50 % или при толщине диска покрывного менее (85 %) ДН-26, ДН-26ГМ 10 мм; ДН-24, ДН-24ГМ ДН-22, ДН-22ГМ 8,5 мм на указанной площади |

- |

Штангенциркуль ШЦ-I-125-0,1-1 |

|

|

А Б В Г Е Ж З |

Увеличенное радиальное (или торцовое) биение относительно Д |

Измерительный контроль |

1. Проточка при биении А, В, Ж более допустимого 2. Правка при биении 3 мм более допустимого 3. Замена лопатки при биении Б более допустимого 4. Замена крыльчатки при биении Г, Е, З более допустимого. |

1. Допуск радиального (торцового) биения относительно Д: А, В, Е, Ж - 3 мм Б - 6 мм; Г - 7 мм; З -12 мм 2. При замене лопатки - см. п. 7.2, 7.1 3. Допустимый диаметр колеса не менее: ДН-26, ДН-26ГМ А, В - 2614 мм ДН-24, ДН-24ГМ А, В - 2415 мм ДН-22, ДН-22ГМ A, B - 2215 мм 4. Допустимый диаметр Ж: ДН-26, ДН-26ГМ 1605+3 мм; ДН-24, ДН-24ГМ 1488+3 мм; ДН-22, ДН-22ГМ 1354+4 мм. 5. Толщина диска после проточки не менее 85 % первоначальной (см. графу: «Заключение...» для дефекта: «Износ дисков») 6. Шероховатость - А, В, Ж, не более 20 мкм |

Индикатор ИЧ 25 кл.1 Рулетка РОПК2-36НТ/1 Штангенциркуль ШЦ-1-125-0,1-1; ШЦ-III-2000-0,1-1 |

Колесо рабочее, поз. 8, рисунок 4

Количество на изделие, шт. - 14

Нормы зазоров (натягов) - таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Шов № 1 Шов № 2 Шов № 3 |

Трещины |

Внешний осмотр Контроль методом УЗД |

Выборка с последующей заваркой и контролем методом УЗД |

Шов № 1 Шов Т3 согласно ГОСТ 14771 - катет 8 (или шов Т3 согласно ГОСТ 5264 -катет 8). Швы № 2, 3 Швы согласно рисунка 12 |

Дефектоскоп ультразвуковой УД2-12 (2.1) |

|

- |

Деформация лопатки (дополнительной лопатки) |

Визуальный контроль |

Замена лопатки |

См. п. 7.3.1 |

|

|

- |

Износ лопатки (дополнительной лопатки) |

Измерительный контроль |

1. Наплавка 2. Замена лопатки при толщине основного металла менее 5 мм (60 %), а также после трехкратной наплавки |

1. На наплавленной поверхности не допускаются: поры, раковины диаметром более 2 мм, трещины 2. Толщина лопатки (дополнительной лопатки) - 8 мм |

Штангенциркуль ШЦ-1-125-0,1-1 |

|

- |

Износ дисков |

Измерительный контроль |

Замена крыльчатки при толщине диска менее 12 мм (85 %) или диска покрывного менее 8,5 мм (85 %) на площади свыше 50 % |

- |

Штангенциркуль ШЦ-1-125-0,1-1 |

|

А Б В Г З И К |

Увеличенное радиальное (или торцовое) биение относительно оси рабочего колеса |

Измерительный контроль |

1. Проточка при биении А, В, И более допустимого 2. Правка при биении И более допустимого 3. Замена лопатки при биении Б более допустимого 4. Замена крыльчатки при биении Г, З, К более допустимого |

1. Допуск радиального (торцового) биения относительно оси рабочего колеса А, В, К - 3 мм, Б - 6 мм (для ДН-19М, ДН-19МГМ), Б - 5 мм (для ДН-21М, ДН-21МГМ), Г - 7 мм, З - 10 мм (для ДН-19М, ДН-19МГМ), З - 11 мм (ДН-21М, ДН-21МГМ), И - 2 мм 2. При замене лопатки см. п. 7.3.1 3. Допустимый диаметр колеса не менее: ДН-21М, ДН-21МГМ 2115 мм; ДН-19М, ДН-19МГМ 1916 мм 4. Допустимый диаметр И: ДН-21М, ДН-21МГМ 1176 + 3 мм ДН-19М, ДН-19МГМ 1061 + 3 мм 5. Толщина диска после проточки не менее 12 мм 6. Шероховатость А, В, И - не более 20 мкм |

Штангенциркуль ШЦ-1-125-0,1-1, ШЦ-III-2000-0,1-1 Индикатор ИЧ 25 кл.1 |

|

Д |

Повреждение заклёпок |

Простукивание молотком Визуальный контроль |

Замена заклёпок |

Заклёпка должна заполнять всё отверстие (при простукивании - отсутствие дребезжания). Головка заклёпки должна иметь правильную форму |

|

|

Е |

Задиры, износ |

Визуальный контроль Измерительный контроль |

Наплавка с нагревом с последующей термо- и мехобработкой (но не более трех раз) |

1. Допустимый диаметр 120+0,035 мм 2. Допуск радиального (торцового) биения А, В, Г см. п. 30, 31 в графе «Технические требования после ремонта» 3. Шероховатость - не более 2,5 мкм |

Нутромер НИ 175 Индикатор ИЧ 25 кл.1 |

|

Ж |

Смятие кромок |

Визуальный контроль Контроль калибром |

1. Опиливание в пределах допуска на ширину паза 2. Увеличение паза долблением до следующего типоразмера 3. Долбление нового паза |

1. Допустимая ширина паза 32+0,050 мм 2. Допустимая ширина увеличенного паза 36+0,050 мм при условии установки шпонки соответствующего типоразмера 3. Допуск параллельности боковых граней шпоночного паза относительно оси 0,02 мм. Допуск симметричности паза 0,050 мм База - плоскость симметрии Е 4. Шероховатость - не более 5 мкм |

Калибр пазовый Индикатор ИЧ 25 кл.1 |

7.3 Требования к ходовой части и рабочему колесу

7.3.1 Лопатки, отобранные для замены изношенных, должны быть проверены по массе и профилю.

Отклонение профиля лопатки от шаблонов, указанных в таблице 3, должно быть не более 2 мм для лопаток дымососов I группы, а также дымососов ДН-21ГМ и ДН-21МГМ. Для дымососов ДН-19М, ДН-19МГМ - не более 3 мм.

Отклонение профиля лопатки дополнительной от шаблона не более 2 мм для дымососов ДН-21М, ДН-21МГМ и не более 3 мм - для дымососов ДН-19М, ДН-19МГМ.

Таблица 3

|

Обозначение шаблона |

||

|

Лопатки правой |

Лопатки левой |

|

|

(лопатки дополнительной) |

||

|

ДН-26, ДН-26ГМ |

189008 |

189006 |

|

ДН-24, ДН-24ГМ |

610004 |

610002 |

|

ДН-22, ДН-22ГМ |

188397 |

188387 |

|

ДГ-21М, ДН-21МГМ |

611541 (611604) |

611542 (611605) |

|

ДН-19М, ДН-19МГМ |

03.1492.052 (03.1492.054) |

03.1492.053 (03.1492.055) |

7.3.2 Устанавливать лопатки на крыльчатку необходимо одинаковые по массе на диаметрально противоположных сторонах (допустимая разница в массе не более 50 г).

Отклонение в шаге расположения лопаток не должно быть более 3 мм для дымососов ДН-19М, ДН-19МГМ и не более 5 мм для остальных дымососов.

Входные (35°) и выходные (40°) углы заменённых лопаток рабочих колёс не должны отличаться от указанных более чем на 2°.

Допуск перпендикулярности лопаток к диску (основному) 5 мм.

7.3.3 Крыльчатка должна быть заменена на новую после четырехкратного перелопачивания.

7.3.4 Сварной шов участка М (карты 7, 8) должен иметь плавный переход к сварному шву участка Н. Кромка лопатки должна быть заварена так, чтобы был обеспечен плавный переход к шву тыльной и рабочей поверхности лопатки.

7.3.5 Рабочие колеса, подвергавшиеся ремонту, должны быть статически сбалансированы. (Значение допустимого дисбаланса приведено в таблице 4). Корректирующая масса (не превышающая 1/400 массы рабочего колеса - см. таблицу 4) должна выполняться из листа стали 12XM по ТУ 14-1-642-73 толщиной не более 9 мм и привариваться к наружной поверхности диска швом по ГОСТ 5264 -катетом, равным 0,8 толщины листа, по всему периметру.

Таблица 4

|

Допустимый дисбаланс, не более, г ∙ мм |

Корректирующая масса не более, кг |

|

|

ДН-26, ДН-26ГМ |

78000 |

4,9 |

|

ДН-24, ДН-24ГМ |

72000 |

3,6 |

|

ДН-22, ДН-22ГМ |

66000 |

3,0 |

|

ДГ-21М, ДН-21МГМ |

42000 |

2,4 |

|

ДН-19М, ДН-19МГМ |

38000 |

2,1 |

7.3.6 Кольца резиновые 20 (см. рисунок 3) или 12 (см. рисунок 4) должны быть заменены на новые при величине наружного диаметра менее 70,1 мм и внутреннего - более 38,1 мм.

7.3.7 Смещение (под лёгкими ударами кувалды) крышки 6 (см. рисунки 3, 4) относительно корпуса 12,9 (соответственно) не должно быть более 0,05 мм (достичь качественной штифтовкой корпуса и крышки).

7.3.8 Зазор между основанием корпуса подшипников ходовой части и фундаментной плитой при незатянутых крепёжных болтах не должен превышать 0,15 мм (достичь шабрением или шлифованием поверхностей).

7.3.9 При сборке муфты должен быть обеспечен зазор 5±1 мм между деталями поз. 1 и 2 (см. рисунки 3, 4).

7.3.10 Змеевик 13 (см. рисунок 3) или 10 (см. рисунок 4) должен быть испытан на гидравлическую плотность давлением 0,588 МПа (6 кгс/см2).

7.3.11 Дополнительные требования к ходовой части I группы дымососов (см. рисунок 3).

7.3.11.1 При замене подшипников 5 кольцо распорное 15 должно быть подобрано (или подшлифовано) до размера:

в = (В - (δ1 + δ2) + 0,1) ± 0,03 мм, (1)

где В - толщина кольца распорного 17 мм;

δ1 и δ2 - осевое смещение внутреннего кольца каждого из подшипников 5 относительно наружного (проверяется перед сборкой под нагрузкой 15 кг), мм.

7.3.11.2 При затяжке болтов крышки 14 наружные кольца подшипников 5 должны быть прижаты к бурту, а наружное кольцо подшипников 7 не должно быть смещено относительно внутреннего в сторону крыльчатки более 1 мм (достигается подборкой компенсирующих колец 16 соответствующей толщины).

7.3.11.3 Зазор между кольцом компенсирующим 11 и крышкой 8 не должен быть более 0,5 мм (подгонку производить изменением толщины кольца компенсирующего 11).

7.3.11.4 Призонные болты, соединяющие ступицу с крыльчаткой, должны плотно прилегать к конической поверхности отверстий (достигается либо совместным развёртыванием ступицы и крыльчатки, либо заменой болта). Прилегание конической поверхности болта должно быть не менее 85 % площади (контроль осуществлять по краске).

7.3.11.5 Болты крепления ступицы и крыльчатки должны быть застопорены электросваркой по одной грани.

7.3.12 Дополнительные требования к ходовой части II группы дымососов (см. рисунок 4).

7.3.12.1 Зазор между крышкой 11 и подшипником 5 должен быть в пределах от 0,15 до 0,8 мм.

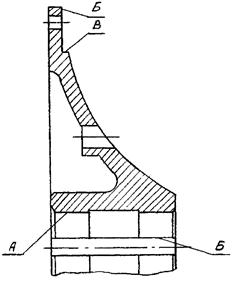

7.4 Аппарат направляющий I группы дымососов (карты 9 - 12)

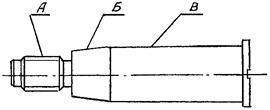

1 - лопатка; 2 - ролик направляющий; 3 - ось; 4 - планка; 5 - ось; 6 - палец; 7 - втулка; 8 - палец

Рисунок 5 - Аппарат направляющий I группы дымососов

7.5 Аппарат направляющий II группы дымососов (карты 9 - 12)

1 - лопатка; 2 - ролик направляющий; 3 - ось; 4 - планка; 5 - ось; 6 - палец; 7 - втулка; 8 - палец

Рисунок 6 - Аппарат направляющий II группы дымососов

Таблица 5 - Нормы зазоров и натягов

|

Позиция сопрягаемой части |

Наименование сопрягаемой составной части |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+), натяг (-), мм |

|

|

допустимый после капитального ремонта |

|||||

|

7 |

Втулка |

87858 |

30+0,21 |

||

|

а |

+0,16 +0,58 |

||||

|

6 |

Палец |

*) |

|

||

|

2 |

Ролик направляющий |

03.5641.002 22446 |

25+0,14 |

||

|

б |

+0,07 +0,35 |

||||

|

3 (5) |

Ось |

03.4460.002 180044 03.4101.029 180046 |

|

||

|

Примечание - *) 03149-02 - для дымососов ДН-26, ДН-26ГМ; 603149-01 - для дымососов ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ; 03149 - для дымососов ДН-21М, ДН-21МГМ, ДН-19М, ДА-19МГМ |

|||||

Лопатка в сборе с пальцами, поз. 1, 6, 8, рисунки 5, 6

Количество на изделие, шт. - 12 (8)

Нормы зазоров (натягов) - таблица 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Износ (более 50 % толщины) |

Измерительный контроль |

Замена при толщине листа: I группа - менее 5 мм II группа - менее 3 мм |

Штангенциркуль ШЦ-I-125-0,1-1 |

|

|

Б |

Забоины, задиры, риски, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

1. Допустимый диаметр - не менее 29,63 мм 2. Шероховатость - не более 20 мкм |

Скоба СИ 50 |

|

№ 1 |

Трещины |

Внешний осмотр |

Выборка с последующей заваркой |

Шов Н1 согласно ГОСТ 5264 - катет 5 или шов Н1 согласно ГОСТ 14771 - катет 5 |

Штангенциркуль ШЦ-I-125-0,1-1 |

Карта дефектации и ремонта 10

Ролик направляющий, поз. 2, рисунки 5, 6

Количество на изделие, шт. - 6 (4)

Нормы зазоров (натягов) - таблица 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Задиры, забоины, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

1. Допустимый диаметр, не более 25,14 мм 2. Шероховатость, не более 10 мкм |

Нутромер НИ 18-50-1 |

|

Б |

Износ |

Измерительный контроль |

Замена при «в» более 14 мм |

- |

Штангенциркуль ШЦ-1-125-0,1-1 |

Карта дефектации и ремонта 11

Количество на изделие, шт. - 12 (8)

Нормы зазоров (натягов) - таблица 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Задиры, забоины, износ |

Измерительный контроль Визуальный контроль |

1. Зачистка 2. Замена |

1. Допустимая ширина (в) паза - не более 21,3 мм 2. Шероховатость - не более 80 мкм |

Нутромер НИ 18-50-1 |

Карта дефектации и ремонта 12

Количество на изделие, шт. - 12 (8)

Нормы зазоров (натягов) - таблица 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Износ |

Измерительный контроль |

Замена при диаметре менее 24,79 мм |

- |

Скоба СИ50 |

7.6 Требования к направляющему аппарату (см. рисунки 5, 6)

7.6.1 Произвольное отклонение кромок лопаток более 10 мм в связи с увеличенными зазорами в элементах привода поворота лопаток не допускается.

7.6.2 Зазор между смежными лопатками при их полном закрытии должен быть в пределах от 1 до 8 мм; зазор между лопатками и корпусом не должен превышать 10 мм. Разница в зазорах на одном и том же направляющем аппарате не должна превышать 4 мм.

7.6.3 После ремонта и сборки должны быть обеспечены:

- синхронность поворота всех лопаток в интервале от полного открытия до полного закрытия, при этом разница в углах поворота отдельных лопаток не должна превышать трёх градусов;

- возможность поворота лопаток от полного открытия до полного закрытия при воздействии вручную на механизм привода.

7.6.4 При закрытом направляющем аппарате на пальцах 6 должна быть нанесена риска глубиной от 0,5 до 1,0 мм согласно рисункам 5 и 6.

7.6.5 При сборке ролики должны быть смазаны смазкой ЗТ5/5-5 по ГОСТ 19537 через соответствующие отверстия в осях 3 и 5.

7.7 Улитка

7.7.1 В проточной части улитки не допускаются перепады по направлению движения среды более 4 мм.

Допускаются единичные местные перепады против потока, не превышающие 2 мм.

7.7.2 Изношенные участки стенок улиток (корпусов), всасывающих карманов всех типов дымососов подлежат замене при их износе более 40 % от первоначальной толщины.

8 Требования к сборке и отремонтированному изделию

8.1 После окончательной сборки ротор должен легко проворачиваться от руки при одинаковом усилии в интервале полного оборота.

8.2 Зазоры между рабочим колесом 3 и кольцом 6 (7) должны соответствовать значениям, приведённым на рисунке 1 (для I группы дымососов) и рисунке 2 (для II группы дымососов).

8.3 Разница зазоров между рабочим колесом 3 и кольцом 6 (7) - (см. рисунки 1, 2) в радиальном направлении в диаметрально противоположных точках должна быть в пределах от 2 до 3 мм, в горизонтальном направлении указанные зазоры должны быть равны.

8.4 Лопатки направляющего аппарата должны закручивать поток по направлению вращения рабочего колеса.

8.5 Центровка осей ротора дымососа и электродвигателя считается удовлетворительной, если неравномерность радиального и осевого зазоров при центровке по полумуфтам не превышает 0,1 мм.

8.6 Ротор должен быть динамически сбалансирован по ГОСТ ИСО 1940-1.

8.7 Заливка масла в корпус подшипников должна производиться через фильтрующую сетку до верхней отметки маслоуказателя.

Для смазки подшипников применять:

- для I группы дымососов - масло турбинное И-20А по ГОСТ 20799 или турбинное Т22 по ГОСТ 32;

- для II группы дымососов - масло турбинное Тп-30 по ГОСТ 9972 или Тп-22С по ТУ 38.101.821.

8.8 Окраска дымососа должна быть восстановлена согласно ОСТ 108.982.101-83 [1].

9 Испытания и показатели качества отремонтированных дымососов

Объёмы, методы испытаний и сравнения показателей качества отремонтированных дымососов с их нормативными и доремонтными значениями определяются и производятся в соответствии с разделом 9 СТО 70238424.27.060.01.002-2009.

10 Требования к обеспечению безопасности

Требования к обеспечению безопасности определяются в соответствии с разделом 10 СТО 70238424.27.060.01.002-2009.

11 Оценка соответствия

11.1 Оценка соответствия соблюдения технических требований, объема и методов дефектации, способов ремонта, методов контроля и испытаний к составным частям и дымососу в целом нормам и требованиям настоящего стандарта осуществляется в форме контроля в процессе ремонта и при приемке в эксплуатацию.

11.2 В процессе ремонта производится контроль за выполнением требований настоящего стандарта к составным частям и дымососу в целом при производстве ремонтных работ, выполнении технологических операций ремонта и поузловых испытаниях.

При приемке в эксплуатацию отремонтированных дымососов производится контроль результатов приемо-сдаточных испытаний, работы в период подконтрольной эксплуатации, показателей качества, установленных оценок качества отремонтированных дымососов и выполненных ремонтных работ.

11.3 Результаты оценки соответствия характеризуются оценками качества отремонтированного дымососа и выполненных ремонтных работ.

11.4 Контроль соблюдения норм и требований настоящего стандарта осуществляют органы (Департаменты, подразделения, службы), определяемые генерирующей компанией.

11.5 Контроль соблюдения норм и требований настоящего стандарта осуществляется по правилам и в порядке, установленном генерирующей компанией.

Приложение А

(обязательное)

Таблица А.1

|

Позиция |

Наименование составной части |

Обозначение составной части |

Марка материала по стандарту или ТУ |

|

|

по чертежу |

заменителя |

|||

|

- |

Ходовая часть (I группы дымососов) |

03.8216.035 610590 |

||

|

1 |

Полумуфта моторная |

СТП 30.5681.405 |

35 Л |

СЧ 20 |

|

2 |

Полумуфта ведомая |

СТП 32.5681.405 |

35 Л |

СЧ 20 |

|

3 |

Палец 38 |

СТП 30.4126.038 |

Сталь 35 |

- |

|

20 |

Кольцо резиновое 38 |

СТП 36.7341.038 |

Резиновая смесь 4004 |

- |

|

4 |

Вал |

610583 |

Сталь 35 |

- |

|

18 |

Шпонка 36´20´200 |

Сталь 35 |

Сталь 20X13 |

|

|

19 |

Шпонка 32´18´200 |

Сталь 35 |

Сталь 20X13 |

|

|

12 |

Корпус |

610587 |

СЧ 18 |

СЧ 20, СЧ 25 |

|

6 |

Крышка корпуса |

182345 |

СЧ 18 |

СЧ 20, СЧ 25 |

|

17 |

Кольцо распорное Ø150 |

86015 |

ВСт3кп3 |

Сталь 20 |

|

9 |

Ступица |

610233 |

25 Л |

30Л, 35Л |

|

10 |

Крыльчатка |

ДН-26 610244 (610242) ДН-26ГМ 610627 (610627-01) ДН-24 610229 (610236) ДН-24ГМ 610659 (610659-01) ДН-22 610227 (610223) ДН-22ГМ 610661 (610661-01) |

||

|

- |

Лопатка |

ДН-26, ДН-26ГМ 189009 (189006) |

ВСт3сп5 |

ВСт3сп |

|

ДН-24. ДН-24ГМ 610004 (610002) |

ВСт3сп5 |

ВСт3сп |

||

|

ДН-22, ДН-22ГМ 188397 (188387) |

ВСт3кп3 |

ВСт3сп |

||

|

- |

Диск покрывной |

189005 (ДН-26, ДН-26ГМ) |

ВСт3сп5 |

ВСт3сп |

|

610001 (ДН-24, ДН-24ГМ) |

ВСт3сп5 |

ВСт3сп |

||

|

188389 (ДН-22, ДН-22ГМ) |

ВСт3сп5 |

ВСт3сп |

||

|

- |

Диск |

610246 (ДН-26, ДН-2бГМ) |

ВСт3сп5 |

ВСт3сп |

|

610231 (ДН-24, ДН-24ГМ) |

ВСт3сп5 |

ВСт3сп |

||

|

610230 (ДН-22, ДН-22ГМ) |

ВСт3сп5 |

ВСт3сп |

||

|

- |

Болт призонный |

86685 |

Сталь 35 |

- |

|

Ходовая часть (II группа дымососов) |

611670 |

|||

|

1 |

Полумуфта моторная |

СТП30.5681-405 |

35 Л |

СЧ 20 |

|

2 |

Полумуфта ведомая |

СТП32.5681-405 |

35 Л |

СЧ 20 |

|

3 |

Палец 38 |

СТП30.4126.038 |

Сталь 35 |

- |

|

12 |

Кольцо резиновое 38 |

СТП-36.7341.038 |

Резиновая смесь 4004 |

- |

|

4 |

Вал |

611672 |

ВСт5сп2 |

Сталь 35 |

|

13 |

Шпонка 28´16´180 |

Сталь 35 |

Сталь 20X13 |

|

|

14 |

Шпонка 32×18×180 |

Сталь 35 |

Сталь 20X13 |

|

|

6 |

Крышка |

611678 |

СЧ 18 |

СЧ 20, СЧ 25 |

|

9 |

Корпус |

611675 |

СЧ 18 |

СЧ 20, СЧ 25 |

|

8 |

Колесо рабочее (ДН-21М, ДН-21ГМ) |

611593.03.210.064 |

||

|

- |

Ступица |

611603 |

25 Л |

30Л, 35Л |

|

- |

Лопатка |

611541 (611542) |

ВСт3кп3 |

Сталь 20 |

|

- |

Лопатка дополнительная |

611604 (611605) |

ВСт3кп3 |

Сталь 20 |

|

- |

Диск |

611544 |

ВСт3сп5 |

ВСт3сп |

|

- |

Диск покрывной |

611543 |

ВСт3сп5 |

ВСт3сп |

|

8 |

Колесо рабочее (ДН-19М, ДН-19МГМ) |

03.8210.048, 03.8210.066 |

||

|

- |

Ступица |

611603 |

25 Л |

З0Л, 35Л |

|

- |

Лопатка |

03.1492.052 (03.1492.053) |

ВСт3кп3 |

Сталь 20 |

|

- |

Лопатка дополнительная |

03.1492.054 (03.1492.055) |

ВСт3кп3 |

Сталь 20 |

|

- |

Диск |

03.5201.192 |

ВСт3сп5 |

ВСт3сп |

|

- |

Диск покрывной |

03.3684.009 |

ВСт3сп5 |

ВСт3сп |

|

Аппарат направляющий |

03.8262.020.04 603154-05 (ДН-26, ДН-26ГМ) 03.8262.020.02 503154-02 (ДН-24, ДН-24ГМ) 03.8262.020 603154 (ДН-22, ДН-22ГМ) |

|||

|

1 |

Лопатка |

610329-03 (ДН-26, ДН-26ГМ) |

ВСт3кп3 |

Сталь 20 |

|

610329-01 (ДН-24, ДН-24ГМ) |

ВСт3кп3 |

Сталь 20 |

||

|

610329 (ДН-22, ДН-22ГМ) |

ВСткп3 |

Сталь 20 |

||

|

2 |

Ролик направляющий |

03.5641.002 32446 |

СЧ 15 |

СЧ18, СЧ20 |

|

3 |

Ось |

03.4460.002 180046 |

ВСт4кп2 |

Сталь 35 |

|

5 |

Ось |

03.4101.029 180044 |

ВСт4кп2 |

Сталь 35 |

|

6 |

Палец |

603149-02 (ДН-26, ДН-26ГМ) |

ВСт4кп2 |

ВСт4пс |

|

603149-01 (ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ) |

ВСт4кп2 |

ВСт4пс |

||

|

8 |

Палец |

603149-02 (ДН-26, ДН-26ГМ) |

ВСт4кп2 |

ВСт4пс |

|

603149-01 (ДН24, ДН-24ГМ, ДН-22, ДН-22ГМ) |

ВСт4кп2 |

ВСт4пс |

||

|

- |

Аппарат направляющий |

03.8262.017 (ДН-19М, ДН-19МГМ) 03.8262.012 (ДН-21М, ДН-21МГМ) |

||

|

1 |

Лопатка |

611616 (ДН-21М, ДН-21МГМ) |

ВСт3кп3 |

Сталь 20 |

|

03.3452.105 (ДН-19М, ДН-19МГМ) |

ВСт3кп3 |

Сталь 20 |

||

|

2 |

Ролик направляющий |

03.5641.002 (22446) |

СЧ 15 |

СЧ18, СЧ20 |

|

3 |

Ось |

03.4460.002 (180046) |

Сталь 35 |

ВСт4кп2 |

|

5 |

Ось |

03.4101.029 (180044) |

Сталь 35 |

ВСт4кп2 |

|

6 |

Палец |

610623-02 |

ВСт4кп2 |

ВСт4пс |

|

8 |

Палец |

603149 |

ВСт4кп2 |

ВСт4пс |

|

Примечания: ВСт4кп2, ВСт4пс ГОСТ 535 25Л, 30Л, 35Л ГОСТ 977 Сталь 35 ГОСТ 1050 СЧ15, СЧ18, СЧ20, СЧ25 ГОСТ 1412 Сталь 20X13 ГОСТ 5632 ВСт3кп3, ВСт3сп3 ВСт3сп ГОСТ 19903 Резиновая смесь 4004 ТУ 38-105.376-82 Обозначение составной части, указанной в скобках, относится к дымососам левого вращения. |

||||

Приложение Б

(обязательное)

Номенклатура деталей, заменяемых независимо от их состояния

Таблица Б.1

|

Наименование составной части |

Обозначение |

Количество на изделие, шт. (кг) |

||

|

I группа Дымососы ДН-26, ДН-26ГМ |

03.8200.142 (правый) 03.8200.143 (левый) |

|||

|

Улитка (Y = 0° ... 105°): |

||||

|

Прокладка Двн = 2040 мм, Дн = 2166 мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

1 (1,2) |

||

|

Прокладка 2×100×15800 мм Дымососы ДН-24, ДН-24ГМ |

То же 03.8200.140(правый) 03.8200.141(левый) |

1 (4,7) |

||

|

Улитка (Y = 0° ... 105°): |

||||

|

Прокладка Двн = 1830 мм Дн = 1956 мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

1 (1,1) |

||

|

Прокладка 2×100×16400 мм Дымососы ДН-22, ДН-22ГМ |

То же 03.8200.138 (правый) 03.8200.139 (левый) |

1 (4,25) |

||

|

Улитка (Y = 0° ... 105°): |

||||

|

Прокладка Двн = 1660 мм, Дн = 180б мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

1 (1,4) |

||

|

Прокладка 2×100×16800 мм |

То же |

1 (4,7) |

||

|

Ходовая часть |

03.8216.035 610590 |

- |

||

|

Прокладка δ = 0,5 мм, Д = 36 мм, d = 2 мм |

Картон А ГОСТ 9347 |

2 (0,002) |

||

|

Прокладка δ = 0,5 мм, Д = 440 мм, d = 340 мм |

То же |

1 (0,025) |

||

|

Прокладка δ = 0,5 мм, Д = 420 мм, d = 320 мм |

1 (0,023) |

|||

|

Набивка сальника 13×13×1500 мм |

Набивка асбестовая плетёная АПР ГОСТ 5152 |

(1,017) |

||

|

Шайба стопорная 145 |

2 |

|||

|

То же, 160 |

1 |

|||

|

Шплинт 6,3×63 |

4 |

|||

|

Кольцо подкладное 45×28×2 |

СТП30.7341.117 |

1 |

||

|

Кольцо резиновое 38 |

03.7341.038 |

40 |

||

|

II группа Дымососы ДН-21М, ДН-21МГМ |

3.8200.223 (правый) 03.8200.224 (левый) |

|||

|

Улитка (Y = 0° ... 105°): |

||||

|

Прокладка Двн = 1424 мм, Дн = 1550 мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

2 (1,9) |

||

|

Прокладка 2×100×11500 мм Дымососы ДН-19М, ДН-19МГМ |

То же 03.8200.221 (правый) 03.8200.222 (левый) |

1 (5) |

||

|

Улитка (Y = 0° ... 105°): |

||||

|

Прокладка Двн = 1235 мм, Дн = 1375 мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

2 (1,6) |

||

|

Наименование составной части |

Обозначение |

Количество на изделие, шт. (кг) |

|

|

|

Прокладка 2×100×7000 мм |

То же |

1 (1,68) |

|

|

|

Ходовая часть |

611670 |

- |

|

|

|

Прокладка δ = 0,5 мм, Дн = 36 мм, d = 22 мм |

Картон А ГОСТ 9347 |

2 (0,002) |

|

|

|

Прокладка δ = 0,5 мм, Дн = 380 мм, d = 280 мм |

Картон А ГОСТ 9347 |

1 (0,21) |

|

|

|

Прокладка δ = 0,5 мм, Дн = 370 мм, d = 270 мм |

Картон А ГОСТ 9347 |

1 (0,20) |

|

|

|

Набивка сальника 13×13×1000 мм |

Набивка асбестовая плетёная АПР ГОСТ 5152 |

1 (0,12) |

|

|

|

Шайба стопорная 115 |

1 |

|

||

|

Шайба стопорная 125 |

1 |

|

||

|

То же, 145 |

1 |

|

||

|

Шплинт 6,3×63 |

4 |

|

||

|

Кольцо подкладное 45×28×2 |

СТП 30.7341.117 |

1 |

|

|

|

Кольцо резиновое 38 |

СТП 36.7341.038 |

40 |

|

|

|

Кольцо 10×60×55 |

610341 |

1 |

|

|

Приложение В

(рекомендуемое)

Перечень средств измерения, упомянутых в стандарте

Таблица В.1

|

Наименование средств измерения, ГОСТ, ТУ |

Условное обозначение |

|

Нутромер ГОСТ 10 |

НМ 75 |

|

НМ 175 |

|

|

НМ 1250 |

|

|

Штангенциркуль ГОСТ 166 |

ШЦ-I-125-0,1-1 |

|

ШЦ-III-2000-0 1 |

|

|

Индикатор ГОСТ 577 |

ИЧ 02 кл.1 |

|

ИЧ 25 кл.1 |

|

|

Нутромер ГОСТ 868 |

НИ 18-50-1 |

|

НИ 50/100-1 |

|

|

НИ 100-160-1 |

|

|

НИ 250-450-1 |

|

|

Микрометр ГОСТ 4381 |

МРИ 125-0,002 |

|

МРИ 150-0,002 |

|

|

МРИ 200-0,002 |

|

|

Микрометр ГОСТ 6507 |

МК 50-1 |

|

Рулетка ГОСТ 7502 |

РОПК2-35НТ/1 |

|

Индикатор ГОСТ 9696 |

1МИГ |

|

Скоба ГОСТ 11098 |

СИ50 |

|

Головка ГОСТ 18833 |

1МГ |

|

Калибр пазовый ГОСТ 24121 |

|

|

Щуп 0,03-100 кл.1 ТУ 2-034-022.1197-011-91 |

|

|

Дефектоскоп магнитный ТУ 25-06-1604-79 |

ПМД |

|

То же ультразвуковой ТУ 25-06.1668-86 |

УД2-12(2.1) |

|

Шаблоны ПО «Сибэнергомаш» |

|

|

Черт. 189008, 189006, 610004, 610002, 188397. 188387, 611541, 611542, 03.1492, 0.52, 03.1492.053, 611604, 611605, 03.1492.052, 03.1492.053, 611604, 611605, 03.1492.054, 03.1492.055 |

Библиография

Ключевые слова: дымососы центробежные одностороннего всасывания, качество ремонта, технические условия

|

Руководитель организации-разработчика |

||

|

ЗАО «ЦКБ Энергоремонт» |

||

|

Генеральный директор |

|

А.В. Гондарь |

|

Руководитель разработки |

||

|

Заместитель генерального директора |

|

Ю.В. Трофимов |

|

Исполнители |

||

|

Главный специалист |

|

Ю.П. Косинов |

|

Главный конструктор проекта |

|

Б.Е. Сегин |