ГОСУДАРСТВЕННЫЙ

КОМИТЕТ

ПО ДЕЛАМ СТРОИТЕЛЬСТВА СССР

(ГОССТРОЙ СССР)

УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ СИЛОСОВ

ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ

СН 302-65

Утверждены

Государственным комитетом по делам строительства СССР

20 января 1965 г.

![]()

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

Москва - 1965

«Указания по проектированию силосов для сыпучих материалов» разработаны Гипронисельхозом Главсельстройпроекта при Госстрое СССР с участием Ленинградского Промстройпроекта Главпромстройпроекта Госстроя СССР взамен «Технических условий проектирования силосов для сыпучих тел» (ТУ 124-56)

СОДЕРЖАНИЕ

|

Государственный комитет по делам строительства СССР (Госстрой СССР) |

Строительные нормы |

|

|

Указания по проектированию силосов для сыпучих материалов |

Взамен ТУ 124-56 |

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

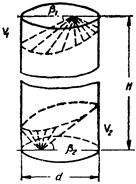

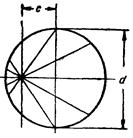

1.1. Настоящие указания распространяются на проектирование круглых и прямоугольных силосов для сыпучих материалов, как отдельно стоящих, так и сблокированных (силосные корпуса), с отношением высоты стены силоса Н (считая от верха воронки - рис. 1) к меньшему поперечному размеру силоса, превышающим 1,5. (Для силосов диаметром 18 м и более это отношение может быть меньше 1,5.)

1.2. При проектировании силосов, возводимых в сейсмических районах, в районах Крайнего Севера, на просадочных грунтах и на подрабатываемых территориях надлежит дополнительно руководствоваться указаниями главы СНиП II-А.12-62 «Строительство в сейсмических районах. Нормы проектирования»; главы СНиП II-Б.2-62 «Основания и фундаменты зданий и сооружений на про-садочных грунтах. Нормы проектирования», «Указаний по проектированию зданий и сооружений на подрабатываемых территориях» (СН 289-64) и других соответствующих нормативных документов.

1.3. Конструкции силосов следует выполнять преимущественно из сборного железобетона.

|

Внесены Главсельстройпроектом при Госстрое СССР |

Утверждены Государственным комитетом по делам строительства СССР 20 января 1965 г. |

Срок введения 1 июля 1965 г. |

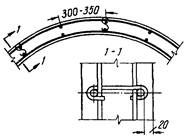

Рис. 1. Разрезы силосов

а - с плоским днищем и забуткой; б - с плоским

днищем,

стальной воронкой и забуткой; в - с железобетонной воронкой без забутки

Стальные силосы допускается проектировать только для материалов, хранение которых в железобетонных силосах недопустимо; на сборно-разборные инвентарные хранилища это ограничение не распространяется.

2. ОБЪЕМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ

2.1. Форму, размеры и расположение силосов в плане следует назначать в соответствии с технологическими решениями и с учетом требований унификации. При этом сетка разбивочных осей, проходящих через центры силосов, должна быть кратна 3 м. Отступление от этого правила допускается только при специальном обосновании.

Для отдельных видов сыпучих материалов рекомендуются:

а) для зерна силосные корпуса с квадратными силосами с сеткой 3×3 м и с круглыми силосами с сеткой 6×6 м;

б) для комбикормов и муки силосные корпуса с квадратными силосами 3×3 м;

в) для цемента отдельно стоящие и сблокированные силосы диаметром 3; 6 и 12 м:

г) для прочих сыпучих материалов следует применять отдельно стоящие и сблокированные силосы, имеющие форму и размеры, указанные в пп. «а», «б», «в», а также допускается возводить отдельно стоящие силосы диаметром 18 и 24 м.

2.2. Высота стен силосов должна быть кратной 0,6 м, как правило, не должна быть больше 30 м, а для многорядных силосных корпусов, возводимых на скальных или полускальных грунтах, - не больше 42 м.

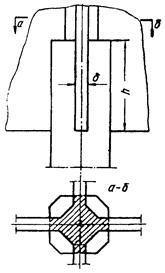

Рис. 2. План силосов рядового силосного корпуса

I - I -

продольная ось силосного корпуса;

в - ширина силосного корпуса по силосам

Рис. 3. План силосов шахматного силосного корпуса

2.3. Длина силосных корпусов с круглыми монолитными или сборными силосами, как правило, не должна превышать 48 м; в отдельных случаях допускается эту длину увеличивать до 60 м.

Длина сборных и монолитных силосных корпусов с квадратными силосами не должна превышать 42 м. Расстояния между температурными швами в надсилосных галереях также должны быть не более 42 м. Отношение длины силосного корпуса к его ширине не должно быть более 3.

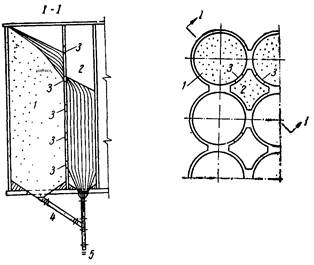

2.4. Железобетонные силосные корпуса следует проектировать, как правило, с рядовым расположением силосов (рис. 2).

В отдельных случаях, например при увеличении емкости существующих силосных корпусов, допускается применение шахматного расположения (рис. 3).

2.5. В силосном корпусе с силосами диаметром 12 м общее количество силосов при однорядном расположении должно быть не более 3 и при двухрядном - не более 6.

2.6. Железобетонные силосы диаметром 18 м и более рекомендуется проектировать отдельно стоящими с применением предварительно напряженной арматуры.

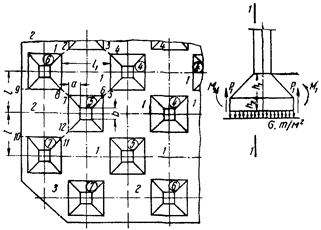

2.7. При проектировании силосов следует применять мероприятия, направленные к снижению горизонтальных давлений, возникающих при выпуске сыпучих материалов, например путем выпуска зерна из силосов через смежные звездочки (рис. 4).

Рис. 4. Выпуск сыпучего материала из силоса через звездочку

1 - силос; 2 - звездочка; 3 - перепускные

отверстия;

4 - самотек; 5 - транспортер

3. НАГРУЗКИ

3.1. Силосы следует рассчитывать на нагрузки от сыпучего материала, собственного веса конструкций, а также на снеговую, ветровую и полезные нагрузки.

3.2. При определении расчетных усилий в стенах и днищах силосов учитываются основные и дополнительные (местные) давления сыпучих материалов.

Основные давления сыпучих материалов на стены и днища силосов определяются в соответствии с пп. 3.3 и 3.4 настоящих указаний. Дополнительные давления сыпучих материалов, возникающие при разгрузке силосов, при охлаждении стен силосов, загружаемых горячим сыпучим материалом, имеющим температуру не более 120 °С, а также при работе пневматических систем выпуска и при обрушении сыпучих материалов внутри силосов, должны учитываться при расчете стен и днищ силосов путем введения в расчетные усилия поправочных коэффициентов α, величина которых приведена в приложении I.

3.3. Основные нормативные давления сыпучих материалов на стены и днища силосов определяются по формулам:

где ![]() - основное нормативное горизонтальное

давление сыпучего материала на стены силосов;

- основное нормативное горизонтальное

давление сыпучего материала на стены силосов;

А = ![]() ; численные значения коэффициента А

даны в приложении III;

; численные значения коэффициента А

даны в приложении III;

![]() - основное нормативное вертикальное

давление сыпучего материала на днища силосов;

- основное нормативное вертикальное

давление сыпучего материала на днища силосов;

у - объемный вес сыпучего материала (см. приложение II);

f - коэффициент трения сыпучего материала о стену силоса (см. приложение II);

ρ - гидравлический радиус поперечного сечения силоса, определяемый по формуле

|

|

где F, U - площадь и периметр поперечного сечения силоса, ограниченные внутренней поверхностью стен силоса, а при наличии внутренних горизонтальных ребер, расположенных не реже чем через 1,2 м по высоте, - площадь и периметр сечения в свету между ребрами;

у - расстояние от поверхности сыпучего материала до рассматриваемого сечения;

![]() - численные значения φ для

сыпучих материалов даны в приложении II, а значения k - в приложении V;

- численные значения φ для

сыпучих материалов даны в приложении II, а значения k - в приложении V;

е - основание натуральных логарифмов.

Для материалов, не включенных в приложение II, следует принимать на основе опытных данных ближайшие приведенные в приложении унифицированные значения γ, φ, f.

3.4.

Основное нормативное давление сыпучего материала, действующее перпендикулярно

наклонной поверхности днища, ![]() определяется по формуле

определяется по формуле

где m0 = cos2α + k sin2α;

![]() - определяется по формуле (2), причем уменьшение поперечных размеров

силоса в пределах наклонного днища не учитывается;

- определяется по формуле (2), причем уменьшение поперечных размеров

силоса в пределах наклонного днища не учитывается;

α - угол наклона поверхности днища к горизонту.

Основное нормативное давление

сыпучего материала, касательное к наклонной поверхности днища, ![]() определяется по формуле

определяется по формуле

где mʹ0 = (1 - k)sin α cos α; значения m0 и mʹ0 даны в приложениях V, VI и VII.

При расчете конических воронок силосов давления ![]() и

и ![]() определяются по формулам (3) и (4),

а угол a принимается равным углу наклона образующей воронки к горизонту.

определяются по формулам (3) и (4),

а угол a принимается равным углу наклона образующей воронки к горизонту.

3.5. Основные расчетные давления от сыпучих материалов, а также расчетные нагрузки от собственного веса этих материалов определяются путем умножения величин основных нормативных давлений и нормативных нагрузок на коэффициент перегрузки n, равный 1,3.

3.6. При расчете на сжатие нижней зоны стенок силосов, при расчете на сжатие колонн подсилосного этажа и при расчете фундаментных плит силосов расчетная нагрузка от веса сыпучих материалов, определяемая в соответствии с п. 3.5, умножается на коэффициент, равный 0,9

3.7. Нагрузку от веса оборудования, а также нагрузки снеговую, ветровую и прочие и коэффициенты перегрузок для них следует учитывать в соответствии с указаниями главы СНиП II-A.11-62 «Нагрузки и воздействия. Нормы проектирования». При этом коэффициент перегрузки для ветровой нагрузки принимается равным 1,3, а аэродинамический коэффициент для одиночных силосов принимается равным С = 1,0 и для сблокированных силосов С = 1,4. Ветровая нагрузка включается в основное сочетание нагрузок.

4. СТЕНЫ СИЛОСОВ

4.1. Стены силосов следует проектировать преимущественно сборными из железобетонных элементов заводского изготовления.

При выполнении стен силосов в монолитном железобетоне они должны возводиться в скользящей или переставной опалубке.

4.2. Рекомендуется применение напряженного армирования как для сборных силосов, так и для монолитных отдельно стоящих силосов.

4.3. Стены силосов следует рассчитывать на горизонтальное давление сыпучих материалов и на вертикальные нагрузки от собственного веса конструкций, от сил трения сыпучих материалов о стенки силосов, от снега, оборудования и пр. При определении усилий в вертикальных сечениях стен силосов диаметром 12 м и более следует учитывать также ветровую нагрузку.

4.4. От горизонтального давления сыпучих материалов стены круглых силосов рассчитываются условно на осевое растяжение. При этом расчетное растягивающее усилие определяется по формуле

где N - расчетное растягивающее усилие на 1 м высоты в г;

n - коэффициент перегрузки, равный 1,3;

а - коэффициент, учитывающий дополнительные (местные) давления сыпучего материала (см. п. 3.2); значения коэффициента а приведены в приложении I;

m - коэффициент условий работы конструкций силосов; значения коэффициента т приведены в приложении I;

рг - основное нормативное горизонтальное давление на стену силоса, определяемое по формуле (1) в т/м2;

D - внутренний диаметр силоса в м.

При расчете арматуры в стенах силосов работа бетона не учитывается.

4.5. Стены прямоугольных силосов следует рассчитывать на внецентренное растяжение. При этом осевое растягивающее усилие определяется по формуле (5), в которой D принимается равным l - размеру силоса в осях за вычетом толщины стены.

Изгибающие моменты в стенах монолитных квадратных силосов определяются по формулам: опорный изгибающий момент

|

|

(6) |

пролетный изгибающий момент

|

|

(7) |

где ![]() ; значения а, n, m и

; значения а, n, m и ![]() - см. п. 4.4;

- см. п. 4.4;

l - пролет, равный размеру силоса в осях за вычетом толщины стены.

Изгибающие моменты в элементах сборных железобетонных квадратных силосов определяются с учетом конструкций узлов сопряжения стен. Пример расчета приведен в приложении XI.

4.6. При осуществлении мероприятий, указанных в п. 2.7, а также при ребристых стенах силосов расчет усилий производится в соответствии с пп. 4.4 и 4.5 без учета снижения горизонтальных давлений.

4.7. Стены прямоугольных-силосов следует проверять на прогиб от нормативных нагрузок, который не должен превышать 1/200 пролета в осях стен. При этом величины кратковременной и длительной временных нагрузок определяются с учетом п. 4.9.

4.8. Стены силосов с предварительно напряженной арматурой, имеющей нормативное сопротивление более 10000 кг/см2, следует рассчитывать на образование трещин, как конструкций 2-й категории трещиностойкости; при этом для круглых силосов расчет нужно производить по формуле

|

|

(8) |

где σ0 - предварительное напряжение в арматуре с учетом потерь;

Fн - площадь сечения предварительно напряженной кольцевой арматуры;

N - расчетное горизонтальное растягивающее усилие, определяемое по формуле (5).

4.9. Сборные и монолитные стены железобетонных силосов, за исключением указанных в п. 4.8, проверяются на предельную ширину раскрытия трещин 0,2 мм в соответствии с пп. 4.16 и 10.4 СНиП II-В.1-62 «Бетонные и железобетонные конструкции. Нормы проектирования».

При этом длительно действующее горизонтальное давление на

стену силоса принимается равным ![]() , а кратковременно действующее

горизонтальное давление - равным

, а кратковременно действующее

горизонтальное давление - равным ![]() . Для преднапряженных конструкций стен

силосов, при

. Для преднапряженных конструкций стен

силосов, при ![]() , расчет ширины раскрытия трещин

ведется только от кратковременно действующего давления, равного

, расчет ширины раскрытия трещин

ведется только от кратковременно действующего давления, равного ![]() .

.

4.10. Величина расчетного изгибающего момента в горизонтальном сечении стен силосов М0 (в кгсм), возникающего в процессе равномерной навивки напрягаемой проволоки с одного конца силоса (при несвободных концах), определяется по формуле

|

M0 = 0,0476mтσ0Fнδ1, |

(9) |

где mт - коэффициент точности предварительного напряжения арматуры, равный 1,1;

σ0 - контролируемое расчетное предварительное напряжение арматуры в кг/см2;

Fн - площадь сечения напрягаемой арматуры на 1 м высоты силоса в см2;

δ1 - толщина стены силоса, на которую навивается арматура, в см.

4.11. Стены силосов диаметром 12 м и более, загружаемых или разгружаемых внецентренно, следует проверять на усилия, определяемые с учетом разного уровня сыпучего материала по периметру его верхнего конуса.

4.12. Коэффициенты условий работы при расчете стен силосов следует определять в соответствии с указаниями главы СНиП II-В.1-62, принимая для стен железобетонных силосов, возводимых в скользящей опалубке, mб = 0,75, а для стен сборных железобетонных силосов, элементы которых бетонируются в вертикальном положении, mб = 0,85. На эти коэффициенты, принимаемые взамен указанных в п. 3.3 «д» главы СНиП II-В.1-62, следует умножать все расчетные сопротивления бетона.

4.13. Стены железобетонных силосов, в которых площадь сечения вертикальной арматуры меньше минимальной площади продольной арматуры, указанной в п. 12.13 главы СНиП II-В.1-62, следует рассчитывать на сжатие, как бетонные, с коэффициентами условий работы, приведенными в п. 4.12 настоящих указаний.

4.14. Расчетное вертикальное сжимающее усилие, вызываемое трением сыпучего материала о стену силоса, следует определять по формуле

|

|

(10) |

где Ny - расчетное сжимающее усилие на 1 пог. м периметра горизонтального сечения стены силоса.

Значения ρ, у, γ и ![]() - см. в п. 3.3.

- см. в п. 3.3.

4.15. Максимальные напряжения сжатия в стенах силосов следует определять в месте опирания стен на плиту днища, на балки или на фундаментную плиту; при этом сжимающие усилия определяются с учетом указаний п. 3.6 как сумма нагрузок, приложенных ниже рассматриваемых сечений, включая максимальные расчетные реактивные давления грунта на фундаментную плиту.

При опирании стен силосов на плиту днища или на балки следует считать, что напряжения сжатия распределяются равномерно по площади опирания.

Длину опирания стены силоса на плиту днища следует принимать равной длине капители плюс удвоенная толщина плиты днища (рис. 5), но не более ширины колонны плюс удвоенная высота капители и удвоенная толщина плиты днища; при определении длины опирания стены силоса на балку взамен толщины плиты днища следует брать высоту балки.

4.16. Напряжения сжатия в стенах силосов, опирающихся непосредственно на фундаментную плиту и имеющих проемы для прохода, транспортеров и пр., следует определять без учета проемов; дополнительные напряжения сжатия в стене силоса вблизи проемов следует определять, исходя из предположения, что сжимающее усилие, приходящееся на стену силоса в пределах проема, передается равномерно на примыкающие к проему стены силоса на длину не более 50 см от проема.

Рис. 5. Опирание стены силоса на капитель колонны через плиту

днища

(заштрихована расчетная площадь опирания стены силоса на плиту днища)

1 - колонна с капителью; 2 - плита днища; 3 - стена наружного силоса

4.17. Стены стальных силосов следует проверять на устойчивость.

Стены силосов из монолитного железобетона,

возводимые в скользящей опалубке

4.18. Для возведения стен монолитных железобетонных силосов следует применять бетон марки не ниже 200.

4.19. На чертежах железобетонных конструкций стен силосов должны быть указаны следующие требования к бетону стен:

а) для бетона следует применять только портландцемент марки не ниже 400;

б) качество песка, щебня или гравия должно удовлетворять требованиям главы СНиП I-B.1-62.

Применение непромытого песка и щебня или гравия при приготовлении бетона запрещается.

4.20. Для горизонтальной ненапрягаемой арматуры стен силосов рекомендуется применять сталь класса А-II периодического профиля с гарантированным пределом текучести 30 кг/мм2 и пределом прочности 50 кг/мм2 (ГОСТ 5781-61).

Применение в стенах силосов круглой гладкой горизонтальной арматуры класса A-I с гарантированным пределом текучести 24 кг/мм2 и пределом прочности 38 кг/мм2 (ГОСТ 5781-61) допускается как исключение для верхних участков стен силосов и для вертикальной арматуры. Для сварной сетчатой арматуры разрешается применять сталь А-III периодического профиля с гарантированным пределом текучести 40 кг/мм2 и пределом прочности 60 кг/мм2.

При выборе напрягаемой арматуры стен отдельно стоящих силосов из монолитного железобетона следует руководствоваться указаниями п. 2.13, 2.17 - 2.19 главы СНиП II-В.1-62. Для напрягаемой стержневой арматуры рекомендуется применять стали периодического профиля 20ХГ2Ц и 20ХГСТ класса A-IV при условии обеспечения качества сварки и стали периодического профиля 25Г2С и 35ГС класса А-III, а также стали 25Г2С и 35ГС, упрочненные вытяжкой. Применение стали 30ХГ2С запрещается.

В зависимости от температуры наружного воздуха марки сталей должны выбираться в соответствии с приложением IV.

4.21. Минимальная толщина внутренних стен квадратных силосов с сеткой 3×3 м принимается равной 150 мм, круглых силосов диаметром 6 м - 160 мм, а силосов диаметром 12 м и более - 240 мм; толщина наружных стен квадратных силосов с сеткой 3×3 м принимается не менее 160 мм, а наружных стен круглых силосов диаметром 6 м - не менее 180 мм.

4.22. В стенах железобетонных силосов следует применять двойную горизонтальную арматуру (рис 6). В круглых силосах диаметром до 6 м в верхней зоне стенок наружных силосов и по всей высоте стенок внутренних силосов многорядных силосных корпусов допускается устанавливать одиночную арматуру (рис. 7).

4.23. Шаг стержней горизонтальной арматуры для силосов должен быть не более 20 и не менее 10 см; рекомендуется принимать постоянный шаг по всей высоте силосов.

В силосных корпусах с шахматным расположением круглых силосов сечение и шаг горизонтальной арматуры в наружных стенах звездочек принимаются те же, что и в стенах наружных силосов.

4.24. Стыки стержней горизонтальной кольцевой арматуры располагаются вразбежку, причем в одном вертикальном сечении стены силоса допускается стыковать не более 25 % всех стержней.

Рис. 6. Стена силоса с двойной арматурой

Рис. 7. Стена силоса с одиночной арматурой

Рис. 8. Армирование узла примыкания наружной

стены звездочки к стене силоса в шахматном силосном корпусе

(вертикальная арматура не показана)

Рис. 9. Дополнительная арматура в стыке круглых силосов

(вертикальная арматура не показана)

4.25. Проемы для проходов и для транспортеров в стенах силосов, опирающихся непосредственно на фундаментную плиту, следует обрамлять двойной вертикальной и горизонтальной арматурой диаметром 16 мм, заходящей за контур проемов не менее чем на 50 диаметров.

Отверстия в стенах силосов, воспринимающих горизонтальное давление сыпучих материалов, также обрамляются двойной арматурой диаметром не менее 10 мм. Кроме этого, над и под отверстиями устанавливается двойная горизонтальная арматура общим сечением, равным сечению перерезанной отверстием арматуры; добавочная арматура заводится за края отверстий не менее чем на 60 диаметров + 20 см, но не менее чем на 1,5 h, где h - высота отверстия.

4.26. При возведении стен круглых силосов стыки кольцевой арматуры рекомендуется выполнять на сварке. Допускается стыковать арматуру внахлестку (без сварки) с перепуском на 60 диаметров + 20 см. При этом концы стержней гладкой арматуры выполняются в виде крюков. При других методах ведения работ (например, в переставной опалубке) величина перепуска стержней принимается равной 60 диаметрам.

4.27. В наружных стенах звездочек корпусов с шахматным расположением силосов стержни кольцевой арматуры доводятся до внутренних колец арматуры примыкающих стен силосов с устройством крюка для круглой арматуры согласно рис. 8.

4.28. В местах сопряжений круглых силосов должны быть уложены дополнительные сварные сетки или горизонтальные стержни (рис. 9). Такую же дополнительную арматуру следует укладывать в стенах шахматных корпусов в местах примыкания наружных стен звездочек к стенам силосов (см. рис. 8). Шаг и диаметр дополнительной арматуры принимаются такими же, как и для основной арматуры. Дополнительные стержни следует заводить в стены силосов до внутреннего ряда арматуры.

4.29. Вертикальная арматура в стенах монолитных железобетонных силосов устанавливается в один ряд при одиночной горизонтальной арматуре и в два ряда при двойной горизонтальной арматуре. Диаметр вертикальной арматуры должен быть не менее 10 мм, а расстояние между стержнями принимается равным 30 - 35 см в стенах наружных силосов и 40 - 50 см в стенах внутренних силосов.

В местах сопряжения силосов, если это необходимо по условиям производства работ, расстояние между двумя смежными вертикальными стержнями может быть увеличено до 100 см.

4.30. Наружные стены монолитных силосов не менее чем на 1/6 высоты силоса выше днищ армируются вертикальной арматурой в количестве не менее 0,4 % от площади сечения стены силоса.

4.31. В стенах монолитных силосов, опирающихся на фундаментную плиту, следует применять в пределах подсилосного этажа двойную вертикальную арматуру, заводя ее выше днищ силосов на 1 м. Эта арматура и связывающие ее хомуты (рис. 10) должны отвечать требованиям СНиП II-В.1-62, предъявляемым к армированию колонн.

4.32. Для обеспечения проектного положения горизонтальной арматуры часть вертикальной арматуры выполняется в виде сварных арматурных каркасов (лесенок), располагаемых не реже чем через 1,5 м (рис. 11).

Расстояние между поперечинами каркасов должно быть равно шагу стержней горизонтальной арматуры, а в случае применения сварных сеток должно соответствовать шагу сеток.

Рис. 10. Армирование стены силоса в пределах подсилосного

этажа с применением замкнутых хомутов

Рис. 11. Каркас (лесенка) для фиксации расположения горизонтальной арматуры

1 - поперечины с загнутыми концами после укладки

горизонтальной арматуры;

2 - поперечины до укладки горизонтальной арматуры

4.33. Горизонтальная и вертикальная арматура (включая каркасы) должна быть связана во всех местах пересечений вязальной проволокой. Кроме того, наружные и внутренние кольца горизонтальной арматуры наружных силосов на высоту не менее 1/6 высоты силоса от верха днищ в каждом ряду следует связывать между собой поперечными связями из проволоки диаметром не менее 3 мм так, чтобы с учетом каркасов (см. п. 4.32) расстояние между поперечными связями было не более 60 - 70 см.

4.34. Вертикальную арматуру в виде отдельных стержней или каркасов следует стыковать вразбежку с перепуском соединяемых стержней периодического профиля на 35 расчетных диаметров и круглых стержней - на 50 диаметров, причем крюки на концах стержней не устраиваются.

4.35. В чертежах стен силосов, возводимых в скользящей опалубке, рекомендуется предусматривать возможность возведения стен силосов последовательно захватками с объемом бетона в каждой захватке не более 60 м3 на 1 м высоты.

Стены силосов из сборного железобетона

4.36. Для изготовления железобетонных стеновых элементов сборных силосов следует применять бетон марки не ниже 300.

Примечание. Сборные железобетонные элементы стен силосов для зерна и муки, возводимых без предварительного напряжения, допускается изготовлять из бетона марки не ниже 200.

4.37. При выборе рабочей арматуры для сборных элементов стен силосов следует руководствоваться указаниями, приведенными в п. 4.20. Рекомендуется также применять холоднотянутую гладкую арматурную проволоку класса В-II и холоднотянутую проволоку периодического профиля класса Вр-II.

4.38. Для сборных силосов рекомендуется горизонтальная разрезка стен и сборные элементы, имеющие высоту, кратную 600 мм (с учетом толщины горизонтальных швов).

4.39. Для стен сборных железобетонных силосов могут применяться объемные (кольцевые или коробчатые), а также плоские или криволинейные элементы. При проектировании стен сборных железобетонных силосов диаметром до 6 м включительно следует отдавать предпочтение решениям, позволяющим собирать силосы из объемных элементов.

4.40. Между стенами сборных силосов силосных корпусов следует предусматривать вертикальный шов шириной 30 мм при круглых силосах диаметром 3 м и квадратных силосах 3×3 м и 40 мм при круглых силосах диаметром 6 м.

4.41. При проектировании сборных железобетонных силосов следует учитывать допускаемые отклонения от проектных размеров при изготовлении, укрупнительной сборке и монтаже стеновых элементов силосов, приведенные в приложении VIII.

4.42. Внутренняя поверхность стен и днищ сборных железобетонных силосов, предназначенных для хранения слеживающихся сыпучих материалов (мука, отруби, цемент, уголь и др.), не должна иметь выступающих горизонтальных ребер, способствующих образованию сводов.

4.43. Все кольцевые или коробчатые элементы сборных силосов и силосных корпусов должны быть надежно связаны между собой.

По вертикали связь между сборными элементами осуществляется сцеплением с раствором в горизонтальных швах толщиной 20 мм и арматурой, устанавливаемой в стыках элементов или путем сварки закладных деталей, с учетом возможной осадки стен силосов в процессе сборки или только сцеплением с раствором в горизонтальных швах при наличии расчетных обоснований. По горизонтали связь между сборными элементами осуществляется в каждом ряду с помощью сварки или болтов.

Стены стальных силосов

4.44. Стальные силосы (см. п. 1.3) следует изготовлять из мартеновской стали ВСт.3пс, а в районах с расчетной зимней температурой ниже минус 30 °С - из мартеновской стали марки ВСт.3 (спокойная).

4.45. При проектировании стальных стен силосов рекомендуется заготовка укрупненных элементов в виде колец (способом рулонирования) с минимальным количеством сварных швов, выполняемых при монтаже.

4.46. В стальных силосах сварку соединений листов в стенах и днищах рекомендуется выполнять в стык.

При толщине листов от 8 до 12 мм кромки их следует делать V- или K-образной формы с обязательной вырубкой или выплавкой специальными автогенными резаками корня шва и последующей его подваркой.

При толщине листов более 12 мм рекомендуется кромки их делать Х-образной формы.

4.47. При монтаже инвентарных сборно-разборных стальных силосов рекомендуется применение высокопрочных болтов.

5. ДНИЩА СИЛОСОВ

5.1. Днища силосов следует проектировать в виде сборных железобетонных или стальных воронок (без плоской железобетонной плиты), опирающихся по колоннам подсилосного этажа (см. рис. 1, в), или в виде плоских железобетонных плит с отверстиями для воронок (см. рис. 1, б). В отдельных случаях допускается применение плоских железобетонных плит с выпускными отверстиями (см. рис. 1, а).

Для образования откосов применяются бетонная забутка, сборные бетонные блоки, сборные железобетонные элементы и т.п.

5.2. Выпускные отверстия в воронках или в днищах силосов следует, как правило, располагать центрально. В случае необходимости допускается внецентренное расположение выпускных отверстий; при этом в воронках рекомендуется использование несимметричных выпусков, вторых течек и т.п. (рис. 12).

Рис. 12. Воронки днищ силосов с выпусками,

смещенными относительно оси силоса

5.3. Расчет конических воронок производится на горизонтальное осевое растяжение, действующее в меридиональной плоскости, и на осевое растяжение, действующее вдоль образующей

5.4. Горизонтальное растягивающее усилие в меридиональном сечении конический воронки Nг определяется по формуле

|

|

(11) |

где Nг - растягивающее усилие на единицу длины меридионального сечения воронки;

Dв - диаметр воронки в рассматриваемом горизонтальном сечении;

n - коэффициент перегрузки;

α - угол наклона образующей к горизонту;

![]() - основное нормативное давление,

действующее перпендикулярно поверхности днища; это давление определяется по

формуле (3);

- основное нормативное давление,

действующее перпендикулярно поверхности днища; это давление определяется по

формуле (3);

![]() - см. п. 4.4.

- см. п. 4.4.

5.5. Растягивающее усилие N0, действующее по направлению образующей в кольцевом сечении конической воронки, определяется по формуле

|

|

(12) |

где N0 - растягивающее усилие на единицу длины горизонтального сечения;

Рв - вес части воронки и сыпучего материала, расположенных ниже плоскости сечения;

![]() - основное нормативное вертикальное

давление сыпучего материала, определяемое по формуле (2);

- основное нормативное вертикальное

давление сыпучего материала, определяемое по формуле (2);

![]() - см. п. 4.4. Остальные обозначения те же, что в п. 5.4.

- см. п. 4.4. Остальные обозначения те же, что в п. 5.4.

5.6. Грани пирамидальных воронок рассчитываются на изгиб (из плоскости грани), а также на растягивающие усилия в вертикальных и горизонтальных сечениях воронки. В отдельных случаях производится также проверка воронок на изгиб как пространственной системы.

5.7. Балки днища следует рассчитывать на нагрузки, передающиеся через стены и днища (или воронки) силоса, принимая, что нагрузка от стен силосов q1 передается на балку в виде равномерно распределенной на длине l1 (рис. 13); величина l1 определяется в соответствии с п. 4.15. При l1 ≥ l0, где l0 - расстояние между осями колонн (рис. 13), нагрузка от стен силосов принимается равномерно распределенной по периметру балки. Нагрузку от днищ q2 следует принимать равномерно распределенной по периметру балки.

5.8. При расчете воронок в соответствии с п. 5.6, а также при расчете плоских днищ и

балок днищ расчетные давления сыпучих материалов следует принимать равными - ![]() и

и ![]() где давления

где давления ![]() и

и ![]() определяются по формулам (1) и (2),

а значения - принимаются в соответствии с п. 4.4.

определяются по формулам (1) и (2),

а значения - принимаются в соответствии с п. 4.4.

Рис. 13. Передача нагрузки от балки на колонну

q1 -

загрузка от стены силоса; q2 -

нагрузка от днища или воронки;

l1 -

расчетная длина опирания стены силоса на балку

5.9. Проектную марку бетона для сборных железобетонных элементов днищ следует принимать не менее 300, для монолитных - не менее 200.

6. КОЛОННЫ ПОДСИЛОСНОГО ЭТАЖА

6.1. Колонны подсилосного этажа следует располагать по прямоугольной сетке. Допускается также кольцевая расстановка колонн (рис. 14).

6.2. При пропуске под силосами железнодорожного пути расстояние от оси пути до грани колонн должно быть не менее 2,45 м.

6.3. Колонны подсилосного этажа рекомендуется проектировать сборными с установкой их в стаканы монолитных или сборных башмаков с последующим замоноличиванием бетоном марки не ниже 200.

6.4. В местах примыкания колонны к днищу силоса следует, как правило, предусматривать устройство капителей.

Рис. 14. Схемы расположения колонн подсилосного этажа:

а - колонны подсилосного этажа для силосов диаметром 3

и 6 м;

б - колонны подсилосного этажа для квадратных силосов 3×3 м;

в - кольцевое расположение колонн для отдельно стоящего силоса

6.5. Для армирования колонн рекомендуется применять плоские сварные каркасы, объединяемые предварительно в пространственные каркасы.

6.6. Проектная марка бетона для сборных колонн подсилосного этажа принимается не ниже 300.

6.7. Колонны подсилосного этажа допускается рассчитывать по схеме стоек, заделанных в фундамент, с учетом фактического закрепления в днище силоса.

6.8. Колонны подсилосного этажа должны быть рассчитаны на максимальные усилия, передающиеся на них снизу (от фундаментной плиты) с учетом указаний п. 3.6. При этом нагрузка от собственного веса, от несимметричной загрузки силосного корпуса сыпучим материалом (см. п. 8.2), а также ветровая нагрузка включаются в основное сочетание нагрузок.

Кроме того, должны учитываться дополнительные усилия изгиба и сжатия при наклоне корпуса от неравномерной осадки; при этом наклон корпуса принимается равным 0,004.

Рис. 15. Заделка колонны подсилосного этажа, бетонируемой

в скользящей опалубке, в стены силосов на высоту h

6.9. Если колонны подсилосного этажа бетонируются в скользящей опалубке, их следует заводить в стены силосов выше днища на высоту h, определяемую по формуле

|

|

(13) |

где N - усилие в колонне подсилосного этажа;

F - заштрихованная площадь на рис. 15;

δ - толщина стенки силоса;

n1 - число стен силосов, примыкающих к колонне.

6.10. При расчете сборных железобетонных колонн подсилосного этажа следует учитывать дополнительный изгибающий момент, вызываемый отклонением верха колонн и смещениями сборных плит днища и воронок в пределах допусков.

Величина дополнительного изгибающего момента в тм определяется по формуле

|

M = 0,025N, |

(14) |

где N - нагрузка на колонну в т.

При этом дополнительные усилия от крена силосного корпуса не учитываются.

6.11. При расчете колонн подсилосного этажа на продольный изгиб расчетную длину колонн следует принимать с учетом фактического защемления концов колонн, но не менее H где H - высота колонны от верха башмака до верха капители.

7. НАДСИЛОСНЫЕ ПЕРЕКРЫТИЯ И ГАЛЕРЕИ

7.1. Надсилосные перекрытия следует выполнять из сборных железобетонных элементов.

7.2. Поверх сборных железобетонных плит надсилосного перекрытия следует укладывать слой армированного бетона толщиной 30 - 50 мм. Для зерновых силосных корпусов взамен слоя бетона рекомендуется предусматривать слой асфальтобетона толщиной 40 мм.

7.3. Каркас неотапливаемых надсилосных галерей и несущие конструкции верхних соединительных галерей (между отдельно стоящими силосами и силосными корпусами) допускается выполнять из металла.

7.4. При проектировании соединительных галерей между

силосами и между силосными корпусами следует учитывать относительные смещения

силосов или силосных корпусов вдоль, поперек и по вертикали, вызываемые

неравномерными осадками. При этом следует предусматривать возможность изменения

расстояний между этими сооружениями при высоте силосов H = 30 м на величину не менее 150 мм в обе

стороны от проектного положения как для верхних, так и для нижних галерей. Если

высота силосов Н1 ≠ 30 м, то взамен величины

Δ = 150 мм принимается ![]() .

.

7.5. При расчете плит надсилосного перекрытия следует учитывать нагрузки от оборудования, подвесок электротермометров и т.д.

8. ФУНДАМЕНТЫ СИЛОСОВ

8.1. Фундаменты отдельно стоящих силосов и силосных корпусов следует проектировать, как правило, в виде монолитных безбалочных плит из бетона марки не ниже 200. На скальных и крупнообломочных грунтах фундаменты могут быть запроектированы ленточными или в виде отдельных башмаков.

8.2. Величину реактивных давлений грунта на фундаментные плиты силосных корпусов с круглыми силосами диаметром 6 м и квадратными силосами 3×3 м разрешается определять с учетом их распределения по закону плоскости.

При этом величина реактивных краевых давлений грунта на фундаментную плиту, вызванных несимметричной загрузкой силосов сыпучим материалом, определяется по формуле

|

|

(15) |

где х - ширина полосы односторонней нагрузки в м, определяемая по формуле

|

|

(16) |

Р - расчетная нагрузка от полного веса сыпучего материала в силосном корпусе, определяемая с учетом указаний п. 3.6, в т;

F - площадь фундаментной плиты в м2;

W - момент сопротивления фундаментной плиты относительно продольной оси симметрии I - I в м3 (см. рис. 2);

b - ширина силосного корпуса по силосам в м (см. рис. 2);

σ - краевое давление на грунт в т/м2;

σ1 - то же, от всех нагрузок, кроме Р.

8.3. При расчете фундаментных плит силосов рекомендуется учитывать нарастание прочности бетона во времени, если время от окончания бетонирования фундаментных плит до полной загрузки силосов составляет не менее трех месяцев; при этом расчетное сопротивление бетона следует определять из условной марки бетона, равной 1,25 R28, где R28 - проектная марка бетона фундаментной плиты.

8.4. Фундаментные плиты силосных корпусов с квадратными силосами, опирающимися на колонны подсилосного этажа, рассчитываются как безбалочные. При этом если ширина башмаков колонн в плоскости верха плиты равна или больше половины расстояния l между осями колонн, допускается плиту рассчитывать как систему перекрещивающихся полос шириной, равной l, с равномерным распределением арматуры по ширине полосы (см. приложение XIII).

Рис. 16. Определение расчетной поперечной силы в фундаментной

плите для средней колонны

m - n - сечения фундаментной плиты, в которых определяется

расчетная поперечная сила;

h0 -

рабочая высота сечения фундаментной плиты; b

- ширина башмака колонны

Рис. 17. Опирание одиночного силоса на фундаментную плиту

l - кольцевое сечение, в котором определяется поперечная сила

Пример определения усилий в фундаментной плите Для круглых силосов см. приложение XII.

8.5. Толщину железобетонных фундаментных плит рекомендуется подбирать так, чтобы поперечная сила воспринималась бетоном без учета арматуры. При этом поперечная сила, приходящаяся на 1 пог. м. сечения плиты, должна удовлетворять условию

|

Q ≤ 0,75Rp⋅100h0 |

(17) |

где h0 - рабочая высота сечения плиты в см.

При выполнении условия (17) хомуты и отогнутые стержни не ставятся.

Расчетная поперечная сила для средней колонны, приходящаяся на 1 пог. м сечения m - n фундаментной плиты (рис. 16), определяется по формуле

|

|

(18) |

где σ - реактивное давление грунта на подошву фундаментной плиты от расчетных нагрузок;

F - площадь фундаментной плиты, на которую передается нагрузка от колонны;

b и h0 - ширина башмака колонны в уровне верха плиты и высота от верха плиты до центра тяжести нижней арматуры (см. рис. 16).

При непосредственном опирании стен круглого силоса на фундаментную плиту (рис. 17) расчетная поперечная сила определяется по формуле

|

|

(19) |

где D - диаметр силоса по осям стен; остальные обозначения те же, что для формулы (18).

8.6. При опирании стен силосов на кольцевые фундаменты и передаче давления на дно силоса через забутку непосредственно на грунт, кроме проверки давления на грунт под кольцевым фундаментом следует проверять среднее давление на грунт с учетом того, что нагрузка от веса конструкций силоса и веса сыпучего материала передается равномерно на площадь, ограниченную внешней гранью кольцевого фундамента.

8.7. Верхнюю арматуру фундаментной плиты следует укладывать на специальные подставки, выполняемые в виде сварных каркасов.

ПРИЛОЖЕНИЕ I

|

№ п/п |

Наименование |

Коэффициенты |

|

|

a |

m |

||

|

1. Значения коэффициентов a и m, которые следует принимать при расчете горизонтальной арматуры железобетонных стен силосов |

|

|

|

|

1 |

Отдельно стоящие круглые железобетонные силосы: |

|

|

|

а) нижняя зона на протяжении ⅔ высоты |

2 |

1 |

|

|

б) верхняя зона на протяжении ⅓ высоты |

1 |

1 |

|

|

в) вся высота стен H1

для силосов диаметром D

≥ 18 м, при |

1 |

1 |

|

|

2 |

Железобетонные силосные корпуса с рядовым расположением круглых силосов: |

|

|

|

а) наружные силосы: |

|

|

|

|

нижняя зона стен на протяжении 2/3 высоты |

2 |

1 |

|

|

верхняя зона стен на протяжении 1/3 высоты |

1 |

1 |

|

|

б) внутренние силосы: |

|

|

|

|

нижняя зона стен на протяжении 2/3 высоты |

2 |

2 |

|

|

верхняя зона стен на протяжении 1/3 высоты |

1 |

1 |

|

|

3 |

Железобетонные силосные корпуса с шахматным расположением силосов: |

|

|

|

а) наружные силосы и наружные звездочки: |

|

|

|

|

нижняя зона на протяжении 2/3 высоты |

2 |

0,85 |

|

|

промежуточная зона на протяжении от 2/3 высоты до 5/6 |

1 |

0,5 |

|

|

верхняя зона на протяжении от 5/6 до полной высоты |

1 |

1 |

|

|

б) внутренние силосы: |

|

|

|

|

нижняя зона на протяжении 2/3 высоты |

2 |

1,70 |

|

|

верхняя зона на протяжении 1/3 высоты |

1 |

1 |

|

|

4 |

Железобетонные силосные корпуса с квадратными силосами со стороной до 4 м: |

|

|

|

нижняя зона наружных и внутренних силосов (а так же отдельно стоящих силосов) на протяжении 2/3 высоты |

2 |

2 |

|

|

верхняя зона наружных и внутренних силосов ( а также отдельно стоящих силосов) на протяжении 1/3 высоты |

1 |

1 |

|

|

II. Значение коэффициентов a и m, которые следует принимать в расчетах конструкций плит днищ, балок днищ и воронок |

|

|

|

|

5 |

Плиты днищ без забутки и с забуткой, балки днищ, а также железобетонные воронки в силосах для всех видом продовольственного зерна и продуктов комбикормовой промышленности |

1 |

1 |

|

То же, для муки и отрубей |

1,25 |

1 |

|

|

Стальные воронки и стальные балки днищ в железобетонных и стальных силосах для всех видов продовольственного зерна и продуктов комбикормовой промышленности |

1 |

0,8 |

|

|

То же, для муки и отрубей |

1,25 |

0,8 |

|

|

6 |

Плиты днищ без забутки, балки днищ, а также железобетонные воронки в силосах для всех видов сыпучих материалов, кроме указанных в п. 5 |

2 |

1,3 |

|

Плиты днищ с забуткой при наибольшей толщине забутки 1,5 м и более для всех видов сыпучих материалов, кроме указанных в п. 5 |

|

|

|

|

Примечание. При толщине забутки меньше 1,5 м значение коэффициента условий работы определяется по интерполяции (между 1,3 и 2) |

|

|

|

|

Стальные воронки и стальные балки днищ в железобетонных и стальных силосах для всех видов сыпучих материалов, кроме указанных в п. 5 |

2 |

0,8 |

|

|

Примечания. 1. При расчете давлений сыпучих материалов на высоту стен силосов принимается высота H от верха воронки или забутки до надсилосного перекрытия (рис. 1, а, б, в) 2. В стенах силосов от верха плиты днища (см. рис. 1, а, б) до верха забутки принимается та же горизонтальная арматура, что и непосредственно выше верха забутки 3. Указанная в пп. 1, 2, 3, и 4 высота нижней зоны при высоте силосов более 30 м - должна быть не менее H - 10 м 4. При расчете стен стальных силосов коэффициенты m, приведенные в пп. 1; 2; 3 и 4 умножаются на 0,8 5. При расчете стен угольных силосов коэффициенты a и m в пп. 1; 2; 3 и 4 принимаются равными 1. |

|

|

|

ПРИЛОЖЕНИЕ II

УНИФИЦИРОВАННЫЕ

ЗНАЧЕНИЯ

ОСНОВНЫХ ХАРАКТЕРИСТИК СЫПУЧИХ МАТЕРИАЛОВ

|

Наименование материалов |

Нормативный объемный вес в кг/м3 |

Угол естественного откоса (угол внутреннего трения) в град |

Коэффициенты трения |

|

|

по бетону |

по металлу |

|||

|

Строительные материалы |

|

|

|

|

|

Опилки древесные воздушно-сухие |

250 |

35 |

0,5 |

0,3 |

|

Известь обожженная мелкая |

900 |

35 |

0,5 |

0,3 |

|

Известь гашеная в порошке |

700 |

35 |

0,5 |

0,3 |

|

Глинозем, мергель |

1250 |

30 |

0,5 |

0,3 |

|

Известь обожженная крупная |

1200 |

35 |

0,5 |

0,3 |

|

Шлак |

1200 |

30 |

0,5 |

0,3 |

|

Мел дробленый |

1400 |

40 |

0,5 |

0,3 |

|

Гипс кусковой, известняк дробленый |

1600 |

35 |

0,5 |

0,3 |

|

Глина сухая, клинкер цементный, песок сухой, цемент |

1600 |

30 |

0,6 |

0.3 |

|

Гравий сухой, гравий мокрый, камень тяжелый, щебень |

2000 |

30 |

0,5 |

0,5 |

|

Глина влажная, глина мокрая, песок, насыщенный водой |

2000 |

20 |

0,3 |

0,2 |

|

Химические материалы |

|

|

|

|

|

Сода кальцинированная |

600 |

40 |

0,3 |

0,3 |

|

Карналлит, фтористый алюминий, криолит |

1000 |

35 |

0,5 |

0,3 |

|

Сульфат аммония |

900 |

40 |

0,5 |

0,3 |

|

Фтористый аммоний |

900 |

30 |

0,5 |

0,3 |

|

Селитра |

1200 |

40 |

0,5 |

0,3 |

|

Карбид |

900 |

30 |

0,5 |

0,3 |

|

Нефелиновый концентрат |

1500 |

35 |

0,5 |

0,3 |

|

Фосфоритная мука |

1600 |

40 |

0,5 |

0,3 |

|

Магнезитовый порошок |

1800 |

35 |

0,5 |

0,3 |

|

Апатитовый концентрат |

2000 |

40 |

0,5 |

0,3 |

|

Угли и руды |

|

|

|

|

|

Кокс |

600 |

40 |

0,8 |

0,5 |

|

Торф |

600 |

35 |

0,8 |

0,5 |

|

Уголь бурый |

800 |

35 |

0,5 |

0,3 |

|

Уголь антрацит, уголь каменный, сланцы горючие |

1000 |

35 |

0,5 |

0,3 |

|

Угольная пыль нормальной влажности |

800 |

25 |

× |

× |

|

Агломерат железной руды, бурый железняк, марганцевая руда |

2000 |

40 |

× |

× |

|

Красный железняк |

2600 |

40 |

× |

× |

|

Магнитный железняк |

3400 |

40 |

× |

× |

|

Штейн свинцовый |

4000 |

40 |

× |

× |

|

Зерно, продукты мукомольного, крупяного и комбикормового производства, пищевые продукты |

|

|

|

|

|

Зерно (пшеница, рожь, ячмень, овес, кукуруза в зерне и т.д.), бобовые семена, крупа, зерновое сырье комбикормовых заводов, гранулированные комбикорма |

800 |

25 |

0,4 |

0,4 |

|

Комбикорма всех видов (кроме гранулированных), подсолнух |

550 |

30 |

0,4 |

0,4 |

|

Кукуруза в початках |

450 |

30 |

0,4 |

0,4 |

|

Мука (пшеничная, ржаная и др.) |

600 |

40 |

0,3 |

0,3 |

|

Отруби разные |

400 |

40 |

0,3 |

0,3 |

|

Сахар-песок |

1000 |

35 |

× |

× |

|

Картофель |

750 |

30 |

× |

× |

Обозначение: × - по данным исследований.

Примечание. Таблицы для определения объема сыпучих материалов в силосах см. приложение XIV.

ПРИЛОЖЕНИЕ III

|

|

A |

|

A |

|

A |

|

A |

|

0,01 |

0,010 |

0,10 |

0,095 |

0,19 |

0,173 |

0,28 |

0,244 |

|

0,02 |

0,020 |

0,11 |

0,104 |

0,20 |

0,181 |

0,29 |

0,252 |

|

0,03 |

0,030 |

0,12 |

0,113 |

0,21 |

0,189 |

0,30 |

0,259 |

|

0,04 |

0,039 |

0,13 |

0,122 |

0,22 |

0,197 |

0,31 |

0,267 |

|

0,05 |

0,049 |

0,14 |

0,131 |

0,23 |

0,205 |

0,32 |

0,274 |

|

0,06 |

0,058 |

0,15 |

0,139 |

0,24 |

0,213 |

0,33 |

0,281 |

|

0,07 |

0,068 |

0,16 |

0,148 |

0,25 |

0,221 |

0,34 |

0,288 |

|

0,08 |

0,077 |

0,17 |

0,156 |

0,26 |

0,229 |

0,35 |

0,295 |

|

0,09 |

0,086 |

0,18 |

0,165 |

0,27 |

0,237 |

0,36 |

0,302 |

|

0,37 |

0,309 |

0,74 |

0,523 |

1,22 |

0,705 |

1,96 |

0,859 |

|

0,38 |

0,316 |

0,75 |

0,528 |

1,24 |

0,711 |

1,98 |

0,862 |

|

0,39 |

0,323 |

0,76 |

0,532 |

1,26 |

0,716 |

2,00 |

0,865 |

|

0,40 |

0,330 |

0,77 |

0,537 |

1,28 |

0,722 |

2,05 |

0,871 |

|

0,41 |

0,336 |

0,78 |

0,542 |

1,30 |

0,727 |

2,10 |

0,878 |

|

0,42 |

0,343 |

0,79 |

0,546 |

1,32 |

0,733 |

2,15 |

0,884 |

|

0,43 |

0,349 |

0,80 |

0,551 |

1,34 |

0,738 |

2,20 |

0,889 |

|

0,44 |

0,356 |

0,81 |

0,555 |

1,36 |

0,743 |

2,25 |

0,895 |

|

0,45 |

0,362 |

0,82 |

0,559 |

1,38 |

0,748 |

2,30 |

0,900 |

|

0,46 |

0,369 |

0,83 |

0,564 |

1,40 |

0,753 |

2,35 |

0,905 |

|

0147 |

0,375 |

0,84 |

0,568 |

1,42 |

0,758 |

2,40 |

0,909 |

|

0,48 |

0,381 |

0,85 |

0,573 |

1,44 |

0,763 |

2,45 |

0,914 |

|

0,49 |

0,387 |

0,86 |

0,577 |

1,46 |

0,768 |

2,50 |

0,918 |

|

0,50 |

0,393 |

0,87 |

0,581 |

1,48 |

0,772 |

2,55 |

0,922 |

|

0,51 |

0,399 |

0,88 |

0,585 |

1,50 |

0,777 |

2,60 |

0,926 |

|

0,52 |

0,405 |

0,89 |

0,589 |

1,52 |

0,781 |

2,65 |

0,929 |

|

0153 |

0,411 |

0,90 |

0,593 |

1,54 |

0,786 |

2,70 |

0,933 |

|

0,54 |

0,417 |

0,91 |

0,597 |

1,56 |

0,790 |

2,80 |

0,939 |

|

0,55 |

0,423 |

0,92 |

0,601 |

1,58 |

0,794 |

2,85 |

0,942 |

|

0,56 |

0,429 |

0,93 |

0,605 |

1,60 |

0,798 |

2,90 |

0,945 |

|

0,57 |

0,434 |

0,94 |

0,609 |

1,62 |

0,802 |

2,95 |

0,948 |

|

0,58 |

0,440 |

0,95 |

0,613 |

1,64 |

0,806 |

3,00 |

0,950 |

|

0,59 |

0,446 |

0,96 |

0,617 |

1,66 |

0,810 |

3,10 |

0,955 |

|

0,60 |

0,451 |

0,97 |

0,621 |

1,68 |

0,814 |

3,20 |

0,959 |

|

0,61 |

0,457 |

0,98 |

0,625 |

1,70 |

0,817 |

3,30 |

0,963 |

|

0,62 |

0,462 |

0,99 |

0,628 |

1,72 |

0,821 |

3,40 |

0,967 |

|

0,63 |

0,467 |

1,00 |

0,632 |

1,76 |

0,828 |

3,50 |

0,970 |

|

0,64 |

0,473 |

1,02 |

0,639 |

1,78 |

0,831 |

3,60 |

0,973 |

|

0,65 |

0,478 |

1,04 |

0,647 |

1,80 |

0,835 |

3,70 |

0,975 |

|

0,66 |

0,483 |

1,06 |

0,654 |

1,82 |

0,838 |

3,80 |

0,978 |

|

0,67 |

0,488 |

1,08 |

0,660 |

1,84 |

0,841 |

3,90 |

0,980 |

|

0,68 |

0,493 |

1,10 |

0,667 |

1,86 |

0,844 |

4,00 |

0,982 |

|

0,69 |

0,498 |

1,12 |

0,674 |

1,88 |

0,847 |

5,00 |

0,993 |

|

0,70 |

0,503 |

1,14 |

0,680 |

1,90 |

0,850 |

6,00 |

0,998 |

|

0,71 |

0,508 |

1,16 |

0,687 |

1,92 |

0,853 |

7,00 |

0,999 |

|

0,72 |

0,513 |

1,18 |

0,693 |

1,94 |

0,856 |

8,00 |

1,00 |

|

0,73 |

0,518 |

1,20 |

0,699 |

|

|

|

|

ПРИЛОЖЕНИЕ IV

|

Вид и класс стали |

Марки стали |

Диаметр стержня в мм |

Расчетная зимняя температура наружного воздуха наиболее холодной пятидневки в °С |

||

|

до - 30 |

от - 30 до - 40 |

ниже - 40 |

|||

|

Стержневая горячекатаная гладкая класса A-I |

Ст.3**; КСт.3** Ст.3пс; КСт.3пс

|

6 - 40 |

+ + + + |

+ + - |

+ - - + |

|

|

|

+ |

+ |

- |

|

|

|

|

+ |

- |

- |

|

|

Стержневая горячекатаная периодического профиля класса А-III |

Ст.5**; КСт.5** |

10 - 40 |

+ |

+ |

+* |

|

Ст.5 пс; КСт.5пс |

10 - 25 |

+ |

- |

- |

|

|

18Г2С |

40 - 90 |

+ |

+ |

+ |

|

|

Стержневая горячекатаная периодического профиля класса A-III |

25Г2С |

6 - 40 |

+ |

+ |

+ |

|

35ГС |

6 - 40 |

+ |

+ |

+* |

|

|

18Г2С |

6 - 9 |

+ |

+ |

+ |

|

|

Стержневая горячекатаная периодического профиля класса A-IV |

20ХГ2Ц 20ХГСТ 80С |

10 - 18 |

+ + - |

+ - - |

+ - - |

|

Стержневая упрочненная вытяжкой, периодического профиля класса А-IIв |

Ст.5**; КСт5** |

10 - 40 |

+ |

- |

- |

|

Ст.5пс; КСт.5пс |

10 - 25 |

- |

- |

- |

|

|

18Г2С |

40 - 90 |

+ |

+ |

- |

|

|

Стержневая упрочненная вытяжкой, периодического профиля, класса А-IIIв |

25Г2С 35ГС |

6 - 40 |

+ + |

+ |

- - |

|

Стержневая термически упрочненная периодического профиля, класса Aт-IV |

Ст.5**; КСт.5** Ст.5пс; КСт.5пс |

10 - 18 |

+ + |

+ + |

+ + |

|

Обыкновенная арматурная проволока (низкоуглеродистая) класса В-I и сварные сетки из нее |

|

3 - 10 |

+ |

+ |

+ |

|

Высокопрочная арматурная проволока гладкая (углеродистая класса В-II) |

|

3 - 8 |

+ |

+ |

+ |

|

То же, периодического профиля класса Вр-II |

|

3 - 8 |

+ |

+ |

+ |

|

Арматурные пряди класса П |

|

|

+ |

+ |

+ |

|

Арматурные тросы (канаты) класса K |

|

|

+ |

+ |

+ |

________

*Арматурная сталь может применяться только в вязаных каркасах и сетках.

**Сталь спокойная.

Обозначения: + (плюс) обозначает - допускается, - (минус) обозначает - не допускается.

ПРИЛОЖЕНИЕ V

ЗНАЧЕНИЯ КОЭФФИЦИЕНТА ![]()

И КОЭФФИЦИЕНТА ![]()

|

α градусов |

Значение φ в град |

||||||

|

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

|

Значение

|

|||||||

|

0,490 |

0,406 |

0,333 |

0,271 |

0,217 |

0,172 |

0,132 |

|

|

25 |

0,909 |

0,893 |

0,881 |

0,869 |

0,860 |

0,852 |

0,845 |

|

30 |

0,872 |

0,852 |

0,833 |

0,818 |

0,804 |

0,793 |

0,783 |

|

35 |

0,832 |

0,805 |

0,781 |

0,760 |

0,742 |

0,727 |

0,715 |

|

40 |

0,789 |

0,755 |

0,725 |

0,699 |

0,677 |

0,657 |

0,642 |

|

42 |

0,772 |

0,734 |

0,701 |

0,673 |

0,650 |

0,629 |

0,612 |

|

44 |

0,754 |

0,713 |

0,678 |

0,648 |

0,622 |

0,600 |

0,581 |

|

45 |

0,745 |

0,703 |

0,667 |

0,636 |

0,609 |

0,586 |

0,566 |

|

46 |

0,736 |

0,698 |

0,655 |

0,623 |

0,595 |

0,571 |

0,551 |

|

48 |

0,719 |

0,672 |

0,632 |

0,598 |

0,568 |

0,543 |

0,521 |

|

50 |

0,701 |

0,651 |

0,608 |

0,572 |

0,540 |

0,513 |

0,491 |

|

52 |

0,684 |

0,631 |

0,586 |

0,547 |

0,514 |

0,486 |

0,461 |

|

54 |

0,666 |

0,611 |

0,563 |

0,523 |

0,487 |

0,457 |

0,432 |

|

55 |

0,658 |

0,601 |

0,552 |

0,511 |

0,475 |

0,444 |

0,418 |

|

56 |

0,649 |

0,592 |

0,542 |

0,499 |

0,462 |

0,430 |

0,404 |

|

58 |

0,633 |

0,573 |

0,520 |

0,476 |

0,437 |

0,404 |

0,376 |

|

60 |

0,617 |

0,555 |

0,500 |

0,453 |

0,413 |

0,378 |

0,349 |

|

62 |

0,602 |

0,537 |

0,480 |

0,431 |

0,389 |

0,354 |

0,324 |

|

64 |

0,588 |

0,520 |

0,461 |

0,411 |

0,367 |

0,330 |

0,299 |

|

65 |

0,581 |

0,512 |

0,452 |

0,401 |

0,357 |

0,320 |

0,287 |

|

66 |

0,574 |

0,504 |

0,443 |

0,391 |

0,346 |

0,308 |

0,276 |

|

68 |

0,561 |

0,490 |

0,426 |

0,373 |

0,327 |

0,287 |

0,254 |

|

70 |

0,550 |

0,476 |

0,412 |

0,356 |

0,309 |

0,268 |

0,234 |

Примечание. Значения m0 для зерна при коэффициенте k = 0,44 в приложении VII.

ПРИЛОЖЕНИЕ VI

ЗНАЧЕНИЯ КОЭФФИЦИЕНТА mʹ0 = (1 - k)sin α cos α

|

α градусов |

Значение φ в град |

||||||

|

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

|

Значение

|

|||||||

|

0,510 |

0,594 |

0,657 |

0,729 |

0,783 |

0,828 |

0,868 |

|

|

25 |

0,195 |

0,228 |

0,256 |

0,279 |

0,300 |

0,317 |

0,332 |

|

30 |

0,221 |

0,257 |

0,288 |

0,315 |

0,338 |

0,358 |

0,375 |

|

35 |

0,239 |

0,279 |

0,313 |

0,342 |

0,367 |

0,389 |

0,407 |

|

40 |

0,251 |

0,292 |

0,327 |

0,358 |

0,385 |

0,407 |

0,426 |

|

42 |

0,253 |

0,295 |

0,330 |

0,361 |

0,388 |

0,411 |

0,430 |

|

44 |

0,255 |

0,297 |

0,333 |

0,364 |

0,391 |

0,414 |

0,433 |

|

45 |

0,255 |

0,297 |

0,333 |

0,364 |

0,391 |

0,414 |

0,433 |

|

46 |

0,255 |

0,297 |

0,333 |

0,364 |

0,391 |

0,414 |

0,433 |

|

48 |

0,253 |

0,295 |

0,330 |

0,361 |

0,388 |

0,411 |

0,430 |

|

50 |

0,251 |

0,292 |

0,327 |

0,358 |

0,385 |

0,407 |

0,426 |

|

52 |

0,247 |

0,288 |

0,323 |

0,353 |

0,379 |

0,402 |

0,420 |

|

54 |

0,242 |

0,282 |

0,317 |

0,347 |

0,372 |

0,394 |

0,413 |

|

55 |

0,239 |

0,279 |

0,313 |

0,342 |

0,367 |

0,389 |

0,407 |

|

56 |

0,236 |

0,275 |

0,309 |

0,338 |

0,363 |

0,384 |

0,402 |

|

58 |

0,229 |

0,266 |

0,298 |

0,327 |

0,351 |

0,372 |

0,389 |

|

60 |

0,221 |

0,256 |

0,288 |

0,315 |

0,338 |

0,358 |

0,375 |

|

62 |

0,212 |

0,246 |

0,276 |

0,302 |

0,325 |

0,344 |

0,360 |

|

64 |

0,201 |

0,234 |

0,263 |

0,287 |

0,308 |

0,326 |

0,342 |

|

65 |

0,195 |

0,228 |

0,255 |

0,278 |

0,300 |

0,317 |

0,332 |

|

66 |

0,190 |

0,221 |

0,248 |

0,271 |

0,291 |

0,308 |

0,322 |

|

68 |

0,177 |

0,206 |

0,231 |

0,252 |

0,271 |

0,288 |

0,300 |

|

70 |

0,164 |

0,190 |

0,214 |

0,234 |

0,251 |

0,266 |

0,278 |

Примечание. Значения mʹ0 для зерна при коэффициенте k = 0,44 даны в приложении VII.

ПРИЛОЖЕНИЕ VII

ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ m0 =

cos2α + k sin2α И

mʹ0 = (1 - k)sin α cos α ПРИ k =

0,44 (ДЛЯ ЗЕРНА)

|

α градусов |

m0 |

mʹ0 |

|

25 |

0,899 |

0,214 |

|

30 |

0,860 |

0,242 |

|

35 |

0,816 |

0,263 |

|

36 |

0,807 |

0,266 |

|

40 |

0,769 |

0,276 |

|

42 |

0,749 |

0,278 |

|

44 |

0,730 |

0,280 |

|

45 |

0,720 |

0,280 |

|

46 |

0,710 |

0,280 |

|

48 |

0,691 |

0,278 |

|

50 |

0,671 |

0,276 |

|

52 |

0,652 |

0,272 |

|

54 |

0,634 |

0,266 |

|

55 |

0,624 |

0,263 |

|

56 |

0,615 |

0,260 |

|

58 |

0,597 |

0,252 |

|

60 |

0,580 |

0,242 |

|

62 |

0,563 |

0.232 |

|

64 |

0,548 |

0,221 |

|

65 |

0,540 |

0,214 |

|

66 |

0,533 |

0,208 |

|

68 |

0,518 |

0,194 |

|

70 |

0,506 |

0,180 |

ПРИЛОЖЕНИЕ VIII

|

Наименование отклонений |

Величина допустимых отклонений в мм |

||

|

коробов квадратных силосов 3×3 м |

колец круглых силосов диаметром 3 м |

колец круглых силосов диаметром 6 м |

|

|

А. Допускаемые отклонения при изготовлении и укрупнительной сборке |

|

|

|

|

По высоте элементов (класс точности 9-и) |

±5 |

±5 |

±5 |

|

По толщине стены (класс точности 9-и) |

±5 |

±5 |

±5 |

|

По длине внутренних или наружных диаметров или по внутреннему размеру в свету (класс точности 9-и) |

±10 |

±10 |

±15 |

|

По длине внутренних или наружных диагоналей (класс точности 10-и) |

±16 |

- |

- |

|

Б. Допускаемые отклонения при монтаже |

|

|

|

|

По толщине горизонтальных швов |

±10 |

±10 |

±10 |

|

По ширине просвета между стенами сборных силосов |

±20 |

±20 |

±20 |

|

Ступенчатость при сборке элементов стен силосов |

±10 |

±10 |

±10 |

|

Общее отклонение стен силосов от вертикали при высоте стен 30 м |

±50 |

±50 |

±50 |

|

Разница в расстояниях от наружной поверхности силосов до шнура, натянутого на одинаковом расстоянии от наружной поверхности угловых силосов |

±10 |

±10 |

±10 |

ПРИЛОЖЕНИЕ IX

ПРИМЕР ОПРЕДЕЛЕНИЯ

РАСЧЕТНОГО ГОРИЗОНТАЛЬНОГО УСИЛИЯ

В СТЕНЕ НАРУЖНОГО СИЛОСА

И ДАВЛЕНИЯ НА ДНО (см. рис. 1,

в)

Внутренний диаметр силоса равен 5,8 м, высота силоса 30 м, гидравлический радиус:

|

|

Силос заполняется пшеницей с объемным весом γ = 800 кг/м3, коэффициент трения зерна о стенку f = 0,4; коэффициент k = 0,44.

Значение параметра

|

|

По формуле (2), пользуясь табл. 3, находим нормативное горизонтальное давление на стенку силоса в уровне верха воронки.

|

|

По формуле (5), беря значения а и m из табл. 1 приложения I, определяем расчетное растягивающее усилие на 1 м высоты стены наружного силоса в уровне верха воронки:

|

|

Давление на дно силоса в уровне верха воронки [по формуле (2)].