Некоммерческое Партнерство «Инновации в

электроэнергетике»

|

|

СТАНДАРТ ОРГАНИЗАЦИИ

|

СТО

70238424.27.100.019-2008

|

ТЕПЛОФИКАЦИОННЫЕ УСТАНОВКИ ТЭС

ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ

И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

НОРМЫ И ТРЕБОВАНИЯ

Дата

введения - 2008-12-15

Москва

2008

Предисловие

Настоящий стандарт организации (далее «СТО») устанавливает

нормы и требования к условиям эксплуатации теплофикационных установок тепловых

электрических станций (далее ТЭС).

Выполнение установленных в СТО норм и требований обеспечивает

надежность и безопасность работы оборудования на стадии эксплуатации при

условии использования его по прямому назначению в соответствии с

эксплуатационными инструкциями, не противоречащими конструкторской (заводской)

документации, на протяжении срока, установленного технической документацией, с

учетом возможных нештатных (опасных) ситуаций.

Стандарт разработан в соответствии с требованиями:

- Федерального закона от 27.12.2002 г., № 184-ФЗ

«О техническом регулировании»;

- Федерального закона от 21.07.1997 г. № 116-ФЗ

«О промышленной безопасности опасных производственных объектов»;

- ГОСТ

Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций.

Общие положения».

Построение, изложение, оформление и содержание Стандарта

организации выполнены с учетом с требований ГОСТ

Р 1.5-2004 «Стандартизация в Российской Федерации. Стандарты национальные

Российской Федерации. Правила построения, изложения, оформления и обозначения».

Сведения о стандарте

РАЗРАБОТАН

Открытым акционерным обществом «Всероссийский теплотехнический институт» (ОАО

«ВТИ»)

ВНЕСЕН

Комиссией по техническому регулированию НП «ИНВЭЛ»

УТВЕРЖДЕН

И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 08.12.2008 г. № 40

ВВЕДЕН

ВПЕРВЫЕ

СОДЕРЖАНИЕ

Теплофикационные

установки ТЭС

Организация эксплуатации и технического обслуживания

Нормы и требования

Стандарт распространяется на теплофикационные установки (ТФУ)

нагрева сетевой воды паротурбинных теплоэлектроцентралей (ТЭЦ), паросиловых

частей парогазовых установок (ПГУ ТЭЦ) с паровыми турбинами низкого, среднего,

высокого давления, входящих в состав энергетических блоков или ТЭЦ с

поперечными связями, а также установки по отпуску тепла тепловым потребителям

от конденсационных турбин.

Стандарт распространяется на теплофикационные установки

паровых турбин мощностью свыше 10 МВт.

Стандарт не распространяется на газотурбинные установки и

теплофикационные установки турбин специального назначения.

Стандарт предназначен для применения генерирующими компаниями

рынка электроэнергии (ОГК, ТГК), владельцами ТЭС, организациями,

эксплуатирующими ТЭС с отпуском тепла из отборов паровых турбин, а также для

использования соответствующими проектными, монтажными и наладочными

организациями.

В настоящем стандарте организации использованы ссылки на

следующие стандарты и законы:

Федеральный закон от 27.12.2002 № 184-ФЗ

«О техническом регулировании»

Федеральный закон от 21.07.1997 г. № 116-ФЗ

«О промышленной безопасности опасных производственных объектов»

Федеральный закон РФ от 26.06.2008 № 102-ФЗ

«Об обеспечении единства измерений»

ГОСТ

Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций.

Общие положения»

ГОСТ

Р 1.5-2004 «Стандартизация в Российской Федерации. Стандарты национальные

Российской Федерации. Правила построения, изложения, оформления и обозначения»

ГОСТ

12.1.004-91 Пожарная безопасность. Общие требования

ГОСТ 12.1.033-81

Пожарная безопасность. Термины и определения

ГОСТ

18322-78 Система технического обслуживания и ремонта техники. Термины и

определения

ГОСТ 2.102-68

ЕСКД Виды и комплектность конструкторских документов

ГОСТ

2.114-95 ЕСКД Технические условия

ГОСТ 20911-89.

Техническая диагностика. Термины и определения

ГОСТ 25866-83

Эксплуатация техники. Термины и определения

ГОСТ

27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ

16504-81 Система государственных испытаний продукции. Испытания и контроль

качества продукции. Основные термины и определения

СТО

70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое

обслуживание оборудования, зданий и сооружений. Организация производственных

процессов. Нормы и требования

СТО

70238424.27.100.018-2009 Тепловые электростанции. Организация эксплуатации

и технического обслуживания. Нормы и требования

СТО

70238424.27.100.013-2009 Водоподготовительные установки и водно-химический

режим ТЭС. Условия создания. Нормы и требования

СТО

70238424.27.060.30.002-2009 Водогрейные котельные установки. Организация

эксплуатации и техническое обслуживание. Нормы и требования

Примечание - При пользовании настоящим

стандартом целесообразно проверить действие ссылочных стандартов и

классификаторов в информационной системе общего пользования - на официальном

сайте национального органа Российской Федерации по стандартизации в сети

Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты»,

который опубликован по состоянию на 1 января текущего года, и по

соответствующим ежемесячно издаваемым информационным указателям, опубликованным

в текущем году. Если ссылочный документ заменен (изменен), то при пользовании

настоящим стандартом следует руководствоваться замененным (измененным)

документом. Если ссылочный документ отменен без замены, то положение, в котором

дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ

27.002, ГОСТ 20911, ГОСТ 12.1.033, ГОСТ

18322, ГОСТ

16504, ГОСТ 2.102, ГОСТ

2.114, ГОСТ 25866, ГОСТ 23875, а

также следующие термины с соответствующими определениями:

3.1 конденсатный

электронасос: Насос, предназначенный для откачки

конденсата греющего пара из сетевых подогревателей.

3.2 подогреватель сетевой: Пароводяной теплообменный аппарат (кожухотрубного или

пластинчатого типа) основной или пиковый, в котором производится нагрев сетевой

воды через поверхность теплообмена, за счет теплоты конденсации греющего пара

из отбора турбины или парового коллектора.

3.3 сетевой насос: Насос, предназначенный для перекачки сетевой воды по тепловым

сетям и теплоподогревательному оборудованию источников тепла.

В настоящем стандарте применены следующие обозначения и

сокращения:

АВР - автоматическое включение резерва;

АСУ ТП - автоматизированная система управления

технологическими процессами;

БАГВ - бак-аккумулятор горячей воды;

ВПУ - водоподготовительная установка тепловых сетей;

БЩУ - блочный щит управления;

ВХР - воднохимический режим;

ГВС - горячее водоснабжение;

ИСУ - избирательная система управления;

КГП - конденсат греющего пара;

КИП - контрольно-измерительные приборы;

КОС - клапан обратный с сервоприводом;

КСН - коллектор собственных нужд (паровой);

КЭН - конденсатный электронасос;

КЭС - конденсационная электростанция;

МВИ - методика выполнения измерений;

МЩУ - местный щит управления;

ОГК - генерирующая компания оптового рынка электроэнергии;

НТД - научно-техническая документация;

ПГУ ТЭЦ - теплоэлектроцентраль на базе парогазовой установки;

ПВК - пиковый водогрейный котел;

ПВС - паровоздушная смесь;

ПН - подпиточный насос;

ПНД - подогреватель низкого давления;

ПСВ - подогреватель сетевой вертикальный;

ПСГ - подогреватель сетевой горизонтальный;

ПСО - подогреватель сетевой основной;

ПСП - подогреватель сетевой пиковый;

ПТК - программно-технический комплекс;

РД - руководящий документ;

РК - регулирующий клапан;

РОУ - редукционно-охладительная установка;

РУ - регулятор уровня;

СИ - средства измерения;

СН - сетевой насос;

ТГК - территориальная генерирующая компания;

ТО - техническое обслуживание;

ТО и Р - техническое обслуживание и ремонт;

ТЭП - технико-экономические показатели;

ТЭС - тепловая электростанция;

ТЭЦ - теплоэлектроцентраль;

ТФУ - теплофикационная установка;

ХОВ - химически очищенная вода;

ЦНД - цилиндр низкого давления;

ЦЩУ - центральный щит управления.

5.1 Теплофикационные установки ТЭС предназначены для

подогрева сетевой воды в системах централизованного теплоснабжения паром из

отборов турбин или общестанционного коллектора собственных нужд станции и ее

перекачивания по трубопроводам тепловых сетей для теплоснабжения внешних

потребителей.

5.2 Теплофикационные установки ТЭС, как правило, состоят из:

- подогревателей сетевой воды (основные и пиковые);

- сетевых насосов;

- встроенных пучков конденсаторов турбин;

- конденсатных электронасосов;

- подпиточных насосов;

- БАГВ;

- пиковых водогрейных котлов;

- трубопроводов сетевой воды;

- трубопроводов для подвода пара;

- трубопроводов для отвода конденсата;

- системы химводоподготовки подпиточной воды тепловой сети;

- систем автоматического регулирования и защит.

Организация эксплуатации пиковых водогрейных котлов

регламентируется СТО

70238424.27.060.30.002-2009.

5.3 Границами теплофикационных установок по сетевой воде

являются головные (разделительные) задвижки присоединяемых тепловых сетей или

ограждение территории ТЭС. Разделительные задвижки являются оборудованием ТЭС и

обслуживаются ее персоналом.

По пару границами теплофикационной установки является

запорная арматура на паропроводах подвода пара к сетевым подогревателям или

точки врезки этих паропроводов при отсутствии запорной арматуры, а по линии

конденсата - точки ввода трубопроводов КГП после сетевых подогревателей в

трубопроводы и оборудование ТЭС, не относящиеся к ТФУ.

5.4 Теплофикационные установки подогрева сетевой воды можно

разделить на три группы:

- установки, в которых используется пар теплофикационных

турбин с двумя отопительными отборами;

- установки, в которых используется пар теплофикационных

турбин с одним отопительным отбором;

- установки, в которых используется пар регенеративных

отборов конденсационных турбин.

5.5 Тепловые схемы установок подогрева сетевой воды

включаются заводами-изготовителями в объем разрабатываемых ими тепловых схем

турбоустановок с турбинами теплофикационного типа или разрабатываются отдельно

для турбоустановок с турбинами конденсационного типа. Этим объясняется

многообразие схем станционных установок подогрева сетевой воды, предназначенных

для целей теплоснабжения внешних потребителей.

5.6 Для обеспечения надежной и безопасной работы оборудования

ТЭС при разработке схем и выборе оборудования ТФУ должны выполняться следующие

требования:

- резервирование, предусматриваемое в тепловой схеме станции

с переключение питания на другой источник теплоты (например, РОУ вместо

отборного пара);

- резервирование оборудования теплофикационной установки

(установка резервных сетевых, конденсатных, подпиточных насосов);

- электроснабжение сетевых и подпиточных насосов из двух

независимых источников;

- секционирование по сетевой воде схемы теплофикационных

установок ТЭС;

- соответствие характеристик оборудования ТЭС тепловым и

гидравлическим характеристикам присоединенных тепловых сетей и потребителей;

- предусматриваемое в схемах сетевых трубопроводов

обеспечение возможности локализации отдельных участков и предотвращение

затопления помещений и оборудования электростанций в случае повреждения

трубопроводов.

5.7 Для контроля работы и обеспечения безопасности

эксплуатации ТФУ должна быть оборудована КИП, средствами защиты, блокировок и

сигнализации.

5.8 Установка для подпитки тепловых сетей должна обеспечивать

их подпитку химически очищенной деаэрированной водой в рабочем режиме и

аварийную подпитку водой из систем хозяйственно-питьевого или производственного

водопроводов в размерах, установленных действующими нормами проектирования.

5.9 Подпиточно-сбросные устройства должны поддерживать

заданное давление на всасывающей стороне сетевых насосов при рабочем режиме

тепловых сетей и останове сетевых насосов.

Должны быть предусмотрены защиты обратных трубопроводов от

внезапного повышения давления и подающих трубопроводов от вскипания воды во

всех точках системы теплоснабжения при аварийном снижении давления сетевой

воды.

5.10 Надежность и безопасность эксплуатации ТФУ

обеспечивается комплексом мер по контролю параметров режима и технического

состояния оборудования, организации и проведению технического обслуживания,

организации работы с персоналом, а также своевременному ремонту оборудования.

6.1 Задачей ТФУ ТЭЦ является организованный наиболее

экономичным образом отвод тепла от сетевых подогревателей ТЭС для

теплоснабжения внешних потребителей с одновременным соблюдением требований по

параметрам сетевой воды во всех точках схемы ТФУ и присоединенных тепловых

сетей.

6.2 Температура сетевой воды в подающих коллекторах ТФУ ТЭС

поддерживаются по температурному графику тепловой сети в зависимости от

температуры воздуха, по усредненной за 12 - 24 часа ее величине или исходя из

других условий, при наличии утвержденной в установленном порядке методики

ведения диспетчерского графика тепловой сети.

6.3 Давление в подающем и обратном коллекторах сетевой воды

ТФУ поддерживается в соответствии требуемым гидравлическим режимом

присоединенных тепловых сетей.

6.4 Давление в любой точке схемы ТФУ не должно превышать

допустимых для оборудования значений.

6.5 Давление воды в подающих трубопроводах схемы ТФУ и

водяных тепловых сетей при работе сетевых насосов должно обеспечивать с запасом

не менее 0,05 МПа (0,5 кгс/см2) невскипание воды при ее максимальной

температуре в любой точке подающего трубопровода, оборудования ТЭС и

потребителей;

Давление воды в обратных трубопроводах водяных тепловых сетей

при работе сетевых насосов должно быть избыточным (не менее 0,05 МПа (0,5

кгс/см2)).

6.6 Статическое давление в оборудовании ТФУ и присоединенных

тепловых сетях при останове сетевых насосов должно быть не выше допустимого для

оборудования ТФУ и присоединенных к тепловым сетям потребителей, а также

обеспечивать заполнение трубопроводов тепловых сетей и систем теплопотребления.

Статическое давление должно быть определено условно для

температуры сетевой воды от 1 до 100 °С.

6.7 При секционировании выходных коллекторов поддерживаемые

параметры по температуре и давлению в присоединенных тепловых сетях могут

устанавливаться для каждой секции.

6.8 При наличии диспетчерской службы тепловых сетей,

требуемые значения температуры и давления на выходных коллекторах ТФУ ТЭС

задаются диспетчером тепловой сети.

6.9 Диспетчер регионального диспетчерского управления в

пределах закрепленной за ним операционной зоны имеет право изменить

кратковременно (не более чем на 3 ч) график тепловой сети. Понижение

температуры сетевой воды допускается не более, чем на 10 °С по сравнению с ее

значением в утвержденном температурном графике. При наличии среди потребителей

промышленных предприятий с технологической нагрузкой или тепличных хозяйств

значение понижения температуры должно быть согласовано с ними. Не допускается

понижать температуру ниже минимальной, принятой для сетевой воды.

6.10 Отклонения от заданного режима

тепловых сетей за головными задвижками электростанции должны быть не более:

- по температуре отпускаемой сетевой воды ±3,0

%;

- по давлению в подающих трубопроводах ±5,0

%;

- по давлению в обратных трубопроводах ±0,2

кгс/см2.

6.11 Изменения температуры сетевой воды должны производиться

равномерно со скоростью, не превышающей 30 °С в час.

6.12 Управление работой ТФУ производится с БЩУ, для чего на

БЩУ выводится вся необходимая информация о текущих параметрах режимов и

состоянии запорных, регулирующих органов и оборудования.

6.13 Кроме указанных в 6.10

для обеспечения экономичной и безопасной эксплуатации ТФУ осуществляется

контроль следующих основных показателей:

- расход сетевой воды через подогреватели сетевой воды;

- температура после подогревателей сетевой воды;

- давление пара в подогревателях;

- уровень конденсата в подогревателях сетевой воды;

- качество конденсата греющего пара;

- температура подшипников и сальников сетевых и конденсатных

насосов;

- температура воды перед сетевыми насосами;

- степень загрузки сетевых, подпиточных и конденсатных

насосов (по току);

Перечень контролируемых технологических показателей режимов

работы, место и форма их представления должен приниматься в соответствии с

таблицей А.1 (приложение А).

6.14 Регистрация основных показателей проводится постоянно с

фиксацией значений этих показателей на лентах самопишущих КИП или в электронном

виде на магнитных носителях информации. Кроме того, часть параметров

фиксируется путем регистрации в суточных ведомостях.

6.15 Кроме технологических параметров на выводах ТФУ в

тепловую сеть должен быть организован учет отпуска теплоты и теплоносителя

внешним потребителям, а также отбора тепла и теплоносителя из схемы ТФУ на

собственные и хозяйственные нужды. Организация узлов учета и объем измерений по

определению отпущенной тепловой энергии и теплоносителя должны определяться для

конкретных условий в соответствии с требованиями [2].

6.16 Устройства для автоматического включения резерва должны

быть в постоянной готовности к действию и периодически проверяться по графику,

утвержденному техническим руководителем ТЭС.

6.17 Регулирование температуры сетевой воды после ПСВ

производится изменением давлений в теплофикационных отборах турбин, либо

регулирующей арматурой на линиях подвода пара от регенеративных отборов или

общестанционных коллекторов, а также изменением расхода воды через сетевые

подогреватели.

При наличии на ТЭС пиковой котельной и ее включении в работу

в соответствии с графиком нагрузки, регулирование температуры после ТФУ

дополнительно производится изменением количества пиковых котлов и/или их

производительности.

6.18 Регулирование гидравлического режима ТФУ производится

изменением числа работающих сетевых насосов и автоматическими регуляторами

давления после насосов или после ТФУ. Выбор способа регулирования и

регулирующей аппаратуры определяется на этапе проектирования ТФУ, либо при ее

модернизации.

Регулирование давления в обратной линии при необходимости

включения подпиточных насосов производится использованием на этих насосах

гидродинамических муфт или изменением частоты вращения их электродвигателей.

6.19 Действия персонала при эксплуатации оборудования,

изменении схем и состава работающего оборудования, ввод оборудования в работу и

его останов производятся в соответствии с инструкциями по эксплуатации этого

оборудования и ТФУ в целом.

Методические рекомендации по разработке инструкции по

эксплуатации установок подогрева сетевой воды на ТЭЦ и КЭС приведена в

Приложении Б.

6.20 При эксплуатации ТФУ должен быть обеспечен контроль за

качеством сетевой и подпиточной воды тепловых сетей. Показатели качества

подпиточной воды должны соответствовать СТО

70238424.27.100.013-2009.

Контролируемые параметры ВПУ и водно-химического режима

подпитки тепловых сетей принимаются в соответствии с таблицей А.2 (приложение А).

6.21 Подача воды для подпитки тепловой сети, не отвечающей

требованиям СТО

70238424.27.100.013-2009 осуществляется с разрешения технического

руководителя ТЭС и должен быть отмечен в оперативном журнале с указанием

количества поданной воды и источника водоснабжения.

6.22 Контроль внутренней коррозии сетевых и подпиточных

трубопроводов производится на основании измерения скорости коррозии по

показаниям индикаторов скорости коррозии, устанавливаемых в соответствии с

требованиями по контролю скорости коррозии в тепловых сетях.

6.23 Контроль состояния металла сетевых трубопроводов, паро-

и конденсатопроводов осуществляется в соответствии с требованиями СТО

70238424.27.100.005-2008.

6.24 Эксплуатация трубопроводов сетевой воды ТФУ производится

в соответствии с разработанными инструкциями по эксплуатации.

Методические рекомендации по разработке инструкции по

эксплуатации станционных трубопроводов сетевой воды приведены в Приложении В.

6.25 Для каждого сетевого подогревателя и группы

подогревателей на основе проектных данных и результатов испытаний должны быть

установлены:

- расчетная тепловая производительность и соответствующие ей

параметры пара и сетевой воды;

- температурный напор и максимальная температура подогрева

сетевой воды;

- предельное допустимое давление с водяной и паровой сторон;

- расчетный расход сетевой воды и соответствующие ему потери

напора.

Кроме того, на основе данных испытаний должны быть

установлены потери напора в пиковых водогрейных котлах, трубопроводах и

вспомогательном оборудовании ТФУ при расчетном расходе воды.

Испытания должны проводиться на вновь смонтированных ТФУ и

периодически (1 раз в 3 - 4 года) в процессе эксплуатации.

6.26 Эксплуатация подогревателей сетевой воды при параметрах

пара, и воды, превышающих значения, указанные в паспорте, не допускается.

6.27 Наиболее экономичная работа турбоустановки достигается при

обеспечении минимальных недогревов сетевой воды в подогревателях сетевой воды.

Причинами повышенного недогрева могут быть:

- неплотность задвижки на обводе сетевого подогревателя или

группы подогревателей;

- неудовлетворительный отсос ПВС из корпусов подогревателей,

особенно работающих под разрежением;

- повышенные присосы воздуха в подогреватели, работающие под

разрежением;

- уменьшение рабочей поверхности подогревателя из-за большого

числа заглушённых

трубок или затопления части поверхности при повышении уровня;

- тепловая перегрузка подогревателя;

- ухудшение теплообмена в связи с загрязнением поверхности

нагрева.

6.28 Эксплуатационный контроль состояния сетевых

подогревателей осуществляется в соответствии с методикой, приведенной в

приложении Г.

6.29 БАГВ

и емкости запаса воды должны заполняться только химически очищенной

деаэрированной водой с температурой не выше 95 °С. Пропускная способность

вестовой трубы должна соответствовать максимальной скорости заполнения и

опорожнения бака.

Уровень воды в баке должен определяться условиями, принятыми

при его проектировании и установке.

6.30 Антикоррозионная защита БАГВ должна быть выполнена в

соответствии с положениями нормативных документов по защите баков-аккумуляторов

от коррозии и воды в них от аэрации.

Эксплуатация баков-аккумуляторов без антикоррозионной защиты

внутренней поверхности не допускается.

6.31

Оценка состояния БАГВ и емкостей запаса, определение их пригодности к

дальнейшей эксплуатации должны проводиться ежегодно в период отключения

установок горячего водоснабжения путем визуального осмотра конструкции и

основания баков, компенсирующих устройств трубопроводов, а также вестовых труб

с составлением акта, утверждаемого техническим руководителем ТЭС.

Инструментальное обследование БАГВ с определением толщины и

состояния стенок и днища должны выполняться не реже одного раза в пять лет.

При защите металла бака от коррозии и воды в них от аэрации

герметизирующей жидкостью внутреннее обследование проводится при замене

герметика.

6.32 После окончания монтажа или ремонта должны быть

проведены испытания баков-аккумуляторов и емкостей запаса воды в соответствии с

положениями строительных норм и правил, определяющих правила производства и

приемки работ на металлических конструкциях.

На каждый принятый в эксплуатацию БАГВ и резервуар для запаса

воды должен быть составлен паспорт.

6.33 Эксплуатация БАГВ и резервуаров для запаса воды не

допускается при отсутствии:

- блокировок, обеспечивающих полное прекращение подачи воды в

бак при достижении верхнего предельного уровня, а также отключение насосов

разрядки при достижении ее нижнего предельного уровня;

- аппаратуры контроля уровня воды, сигнализации предельного

уровня, переливной, установленной на отметке предельно допустимого уровня

заполнения, и вестовой труб.

Электрическая схема сигнализации должна опробоваться один раз

в смену с записью в оперативном журнале.

7.1 При эксплуатации и техническом обслуживании оборудования

ТФУ ТЭС должны выполняться требования, обеспечивающие безопасность

эксплуатации.

7.2 При эксплуатации и техническом обслуживании оборудования

ТФУ ТЭС должны быть обеспечены требования пожарной безопасности в соответствии

с ГОСТ

12.1.004 и требованиями [3].

8.1

На каждой ТЭС должен быть организован постоянный и периодический контроль

(осмотры, технические освидетельствования, техническое диагностирование,

обследования) технического состояния оборудования ТФУ, определены

уполномоченные за их состояние и безопасную эксплуатацию лица, а также назначен

персонал по техническому и технологическому надзору и утверждены его

должностные функции.

8.2 Техническое освидетельствование оборудования ТФУ

производится по графику, утвержденному органами государственного контроля и

надзора и по истечению установленного техническими условиями срока службы

оборудования. При проведении каждого освидетельствования, в зависимости от

состояния оборудования намечается срок проведения последующего

освидетельствования.

8.3 В случае отсутствия сведений о нормативных сроках

безопасной эксплуатации оборудования, их устанавливают специализированные

организации после соответствующих обоснований по утвержденным (согласованным)

уполномоченным органом государственного контроля и надзора методикам с учетом

результатов анализа проектно-конструкторской документации, условий и опыта

эксплуатации оборудования.

8.4 Техническое освидетельствование оборудования производится

комиссией, возглавляемой техническим руководителем ТЭС или его заместителем. В

комиссию включаются руководители и специалисты структурных подразделений ТЭС,

и, по согласованию, представители энергокомпаний, органов государственного

контроля и надзора. При необходимости в состав комиссии включаются специалисты

специализированных организаций с правом совещательного голоса.

8.5 В объем периодического технического освидетельствования

должны быть включены: наружный и внутренний осмотр, проверка технической

документации, испытания на соответствие условиям безопасности оборудования.

8.6 Результаты технического освидетельствования должны быть

занесены в технические паспорта оборудования ТФУ.

8.7 Одновременно с техническим освидетельствованием должна

осуществляться проверка выполнения предписаний органов государственного

контроля и надзора и мероприятий, намеченных по результатам расследования

нарушений работы ТЭС и несчастных случаев при его обслуживании, а также

мероприятий, разработанных при предыдущем техническом освидетельствовании.

8.8 Окончательное решение о готовности оборудования к

дальнейшей безопасной эксплуатации по результатам технического

освидетельствования принимает технический руководитель ТЭС при согласовании его

решения представителями органов государственного контроля и надзора.

8.9 Эксплуатация оборудования с аварийноопасными дефектами,

выявленными в процессе контроля, а также с нарушениями сроков технического

освидетельствования не допускается.

8.10 Постоянный контроль технического состояния оборудования

ТФУ осуществляется оперативным и оперативно-ремонтным персоналом ТЭС.

Объем и порядок контроля устанавливается местными

производственными и должностными инструкциями по эксплуатации.

8.11

Периодические осмотры проводят лица ответственные за безопасную эксплуатацию

оборудования ТФУ.

Периодичность осмотров устанавливается техническим

руководителем ТЭС, но не реже одного раза в месяц. Результаты осмотров должны

фиксироваться в специальном журнале.

8.12

Приказом руководителя эксплуатирующей организации должны быть определены лица,

контролирующие состояние и безопасную эксплуатацию оборудования и обеспечивающие

соблюдение технических условий при эксплуатации ТФУ, учет их состояния,

расследование и учет отказов в работе, ведение эксплуатационно-ремонтной

документации.

8.13 Работники ТЭС, осуществляющие технический и

технологический надзор за эксплуатацией оборудования ТФУ должны:

- организовывать расследование нарушений в эксплуатации

оборудования;

- вести учет технологических нарушений в работе оборудования;

- контролировать состояние и ведение технической

документации;

- вести учет выполнения профилактических противоаварийных и

противопожарных мероприятий;

- принимать участие в организации работы с персоналом.

9.1 На каждой ТФУ должны быть организованы техническое

обслуживание, плановые ремонты и модернизация технологического оборудования,

тепловой автоматики и средств измерений, электрической автоматики и

трубопроводов.

9.2 За техническое состояние оборудования, выполнение объемов

ремонтных работ, обеспечивающих стабильность установленных показателей эксплуатации,

полноту выполнения подготовительных работ, своевременное обеспечение

запланированных объемов ремонтных работ запасными частями и материалами, а

также за сроки и качество выполненных ремонтных работ отвечает собственник.

9.3 Техническое обслуживание находящегося в эксплуатации

оборудования ТФУ состоит в выполнении комплекса операций по поддержанию его

работоспособного или исправного состояния, которые предусмотрены в

конструкторских, эксплуатационных документах или стандартах организации, а

также необходимость в которых выявлена по опыту эксплуатации.

9.4 Операции по техническому обслуживанию могут проводиться

на работающем или остановленном оборудовании, при этом должен быть обеспечен

следующий состав работ:

- обход по графику и технический осмотр работающего

оборудования для контроля их технического состояния и своевременного выявления

дефектов;

- визуальный и измерительный контроль отдельных сборочных

единиц оборудования с частичной, при необходимости, его разборкой;

- осмотр и проверка механизмов управления, подшипников,

приводов арматуры, подтяжка сальников;

- устранение присосов, парений, утечек воды, масла,

- очистка смазочных жидкостей с помощью внешних очистительных

устройств или замена смазочного материала (смазок, масел и т.п.);

- контроль исправности измерительных систем и средств

измерений, включая их калибровку;

- наблюдение за опорами, креплениями, указателями положения

трубопроводов;

- проверка (испытания) на исправность (работоспособность)

оборудования, выполняемая с выводом оборудования из работы или на работающем

оборудовании;

- устранение отдельных дефектов, выявленных в результате

контроля состояния, проверки (испытаний) на исправность (работоспособность);

- осмотр и проверка оборудования при нахождении его в резерве

или на консервации, с целью выявления и устранения отклонений от нормального

состояния.

9.5 Периодичность и объем технического обслуживания

оборудования и запасных частей, находящихся на хранении на электростанциях, в

том числе централизованного запаса, устанавливается электростанциями в

соответствии с инструкциями по хранению и консервации оборудования и запасных

частей.

9.6 Для оборудования ТФУ ТЭС:

- устанавливается состав работ технического обслуживания и

периодичность (график) их выполнения для каждого вида оборудования с учетом

требований завода-изготовителя и условий эксплуатации;

- назначаются ответственные исполнители работ по техническому

обслуживанию из числа персонала ТЭС или заключается договор с подрядной

организацией на выполнение этих работ;

- вводится система контроля своевременности проведения и

выполнения объема технического обслуживания;

- оформляются журналы технического обслуживания по видам

оборудования, в которые должны вноситься сведения о выполненных работах, сроках

выполнения и исполнителях.

Журналы технического обслуживания по видам оборудования

должны быть проработаны с персоналом и находиться на рабочих местах.

9.7 Периодичность и продолжительность всех видов ремонта

устанавливается в соответствии с СТО

70238424.27.100.017-2009 и определяется требованиями заводов-изготовителей

или состоянием оборудования.

Ремонтные работы производят в соответствии с требованиями СТО

70238424.27.100.018-2009.

9.8 Вывод оборудования и сооружений в ремонт и ввод их в

работу должны производиться в сроки, указанные в годовых графиках ремонта и

согласованные с организациями, в оперативном ведении которых они находятся.

Графики ремонтов теплофикационного оборудования должны

согласовываться с организацией, эксплуатирующей тепловые сети.

9.9 Порядок вывода в ремонт и производства ремонта

устанавливается в соответствии с СТО

70238424.27.100.017-2009.

9.10 Приемка оборудования из капитального и среднего ремонта

должна производиться комиссией по программе, согласованной с исполнителями и

утвержденной техническим руководителем ТЭС. Состав приемочной комиссии должен

быть установлен приказом по ТЭС.

9.11

Порядок приемки оборудования из ремонта устанавливается СТО

70238424.27.100.017-2009.

10.1 Для ТФУ в наличии

должны быть следующие документы:

- утвержденная проектная документация со всеми последующими

изменениями;

- первичные акты индивидуального опробования и испытаний

оборудования и технологических трубопроводов;

- акты приемочной и рабочих комиссий, если ТФУ не входила в

состав пускового комплекса;

- технические паспорта оборудования;

- исполнительные рабочие технологические схемы;

- чертежи запасных частей к оборудованию;

- комплект действующих и отмененных инструкций по

эксплуатации оборудования, должностных инструкций для всех категорий

специалистов и для рабочих, относящихся к дежурному персоналу, и инструкций по

охране труда.

Комплект указанной выше документации должен храниться в

техническом архиве ТЭС.

10.2 На каждой ТЭС с ТФУ должен быть установлен перечень

необходимых инструкций, положений, технологических и оперативных схем ТФУ.

Перечень утверждается техническим руководителем ТЭС (генерирующей компании).

10.3 На оборудовании, относящемся к ТФУ ТЭС, должны быть

установлены таблички с номинальными данными согласно техническим условиям на

это оборудование.

10.4 Все оборудование, в том числе трубопроводы и арматура

должно быть пронумеровано в соответствии с единой системой, принятой в

эксплуатирующей организации. При наличии избирательной системы управления (ИСУ) нумерация арматуры

по месту и на исполнительных схемах должна быть выполнена двойной с указанием

номера, соответствующего оперативной схеме, и номера по ИСУ.

10.5 Оборудование ТФУ должно иметь порядковые номера в

соответствии с нумерацией основного оборудования, с добавлением при

необходимости букв А, Б, В и т.д. Нумерация оборудования должна производиться

от постоянного торца здания и от ряда А.

10.6 Все изменения в составе и схемах ТФУ, выполненные в

процессе эксплуатации, должны быть внесены в инструкции, схемы и чертежи до

ввода в работу за подписью уполномоченного лица с указанием его должности и

даты внесения изменения.

Информация об изменениях в инструкциях, схемах и чертежах

должна доводиться до сведения всех работников (с записью в журнале

распоряжений), для которых обязательно знание этих инструкций, схем и чертежей.

10.7 Исполнительные технологические схемы (чертежи) должны

проверяться на их соответствие фактическим условиям не реже 1 раза в 3 года с

отметкой на них о проверке.

В эти же сроки пересматриваются инструкции и перечни

необходимых инструкций и исполнительных рабочих схем (чертежей).

10.8 Комплекты необходимых схем должны находиться у

начальников смены электростанции, начальника смены каждого структурного

подразделения электростанции и энергоблока.

10.9 Для персонала занятого в обслуживании оборудования ТФУ

должны быть разработаны необходимые инструкции по эксплуатации этого

оборудования, составленные на основе заводских и проектных данных, типовых

инструкций и других нормативно-технических документов, опыта эксплуатации и

результатов испытаний, а также с учетом местных условий. Инструкции должны быть

подписаны начальником соответствующего производственного подразделения (цеха,

лаборатории, службы) и утверждены техническим руководителем ТЭС.

10.10 В инструкциях по эксплуатации оборудования ТФУ должны

быть приведены:

- краткая характеристика оборудования установки;

- критерии и пределы безопасного состояния и режимов работы

установки или комплекса установок;

- основные ТЭП и их нормативные значения;

- порядок подготовки к пуску; порядок пуска, останова и

обслуживания оборудования во время нормальной эксплуатации и при нарушениях в

работе;

- порядок допуска к осмотру, ремонту и испытаниям

оборудования;

- требования по безопасности труда, взрыво- и

пожаробезопасности, специфические для данной установки.

10.11

В должностные инструкции персонала, обслуживающего ТФУ ТЭС должны быть

включены:

- перечни инструкций по обслуживанию оборудования, схем

оборудования и устройств, знание которых обязательно для работников на данной

должности;

- права, обязанности и ответственность работника;

- взаимоотношения с вышестоящим, подчиненным и другим,

связанным по работе персоналом.

10.12 Все сведения по изменению состава оборудования ТФУ,

ремонтов оборудования и трубопроводов и принятые текущие уставки регуляторов

должны быть внесены в принятую на станции оперативную документацию.

10.13 На рабочих местах оперативно-диспетчерского персонала,

в цехах электростанции, на щитах управления с постоянным дежурством персонала,

должны вестись суточные ведомости с регистрацией основных параметров режимов

отпуска тепла и работы оборудования.

10.14 Административно-технический персонал в соответствии с

установленными графиками осмотров и обходов оборудования должен проверять

оперативную документацию и принимать необходимые меры к устранению дефектов и

нарушений в работе оборудования и персонала.

10.15 Оперативная документация о параметрах режимов отпуска

тепла, диаграммы регистрирующих КИП, записи оперативно-диспетчерских

переговоров на электронных носителях и выходные документы, формируемые

оперативно-информационным комплексом АСУ, относятся к документам строгого учета

и подлежат хранению в установленном порядке:

- ленты с записями показаний регистрирующих приборов - три

года;

- записи оперативных переговоров в нормальных условиях - 10

суток (при отсутствии указаний о продлении срока);

- записи оперативных переговоров при авариях и других

нарушениях в работе - три месяца (при отсутствии указаний о продлении срока).

11.1 При эксплуатации

ТФУ ТЭС должны соблюдаться требования, изложенные в СТО

70238424.27.100.018-2009 и соответствующие требованиям [4].

11.2 На ТЭС должна

проводиться постоянная работа с персоналом участвующем в эксплуатации ТФУ,

направленная на обеспечение его готовности к выполнению профессиональных

функций и поддержание его квалификации.

11.3 За работу с

персоналом отвечает руководитель ТЭС или должностное лицо из числа руководящих

работников электростанции, которому руководитель ТЭС передает эту функцию и

права распорядительным документом.

11.4 К работе допускаются

лица с профессиональным образованием, а по управлению режимами ТФУ также и с

соответствующим опытом работы.

11.5 Лица, не имеющие

соответствующего профессионального образования или опыта работы, как вновь

принятые, так и переводимые на новую должность должны пройти обучение по

действующей в отрасли форме обучения.

11.6 Вновь принятые

работники или имеющие перерыв в работе более 6 месяцев в зависимости от

категории персонала получают право на самостоятельную работу после прохождения

необходимых инструктажей по безопасности труда, обучения (стажировки) и

проверки знаний, дублирования в объеме требований правил работы с персоналом.

11.7 При перерыве в

работе от одного до шести месяцев форму подготовки персонала для допуска к

самостоятельной работе определяет руководитель организации или структурного

подразделения с учетом уровня профессиональной подготовки работника, его опыта

работы, служебных функций и др. При этом в любых случаях должен быть проведен

внеплановый инструктаж по безопасности труда.

11.8 Работники, занятые

на работах с вредными веществами, опасными и неблагоприятными производственными

факторами, должны проходить обязательные предварительные (при поступлении на

работу) и периодические (в течение трудовой деятельности) медицинские осмотры в

сроки, установленные законодательством Российской Федерации.

Методические рекомендации по разработке инструкции по

эксплуатации установок подогрева сетевой воды на ТЭЦ и КЭС

Б.1 Общая часть

Б.1.1

Настоящие методические рекомендации составлены на основе нормативно-технической

и заводской документации по подогревателям сетевой воды для наиболее

распространенных схем ТФУ выпускаемых в настоящее время турбин, опыта их

эксплуатации, и является основой для разработки местных рабочих инструкций по

эксплуатации оборудования установок подогрева сетевой воды на ТЭЦ и КЭС.

Б.1.2 Инструкция по эксплуатации ТФУ ТЭС должна устанавливать

основные требования, обеспечивающие надежную и эффективную ее эксплуатацию при

пусковых операциях, работе под нагрузкой, останове и выводе в ремонт.

При составлении рабочих инструкций должны учитываться все

местные условия, особенности установленного оборудования и тепловой схемы.

Б.1.3 В инструкциях по эксплуатации оборудования ТФУ в

соответствии с фактически установленным оборудованием должны быть приведены:

- краткая характеристика оборудования установки;

- критерии и пределы безопасного состояния и режимов работы

установки;

- основные ТЭП и их нормативные значения;

- порядок подготовки к пуску; порядок пуска, останова и

обслуживания оборудования во время нормальной эксплуатации и при нарушениях в работе;

- порядок допуска к осмотру, ремонту и испытаниям

оборудования;

- требования по безопасности труда, взрыво- и

пожаробезопасности, специфические для данной установки.

Б.1.4 Методические рекомендации могут быть использованы в

качестве учебного пособия при обучении персонала, обслуживающего установки

подогрева сетевой воды.

Б.1.5 При эксплуатации установок подогрева сетевой воды

следует дополнительно использовать следующие документы:

- паспорта на сетевые подогреватели, конденсатные и сетевые насосы и другое

оборудование, входящее в ТФУ;

- инструкции завода-изготовителя по монтажу и безопасной

эксплуатации сетевых подогревателей;

- тепловые схемы, схемы контрольно-измерительных приборов и

управления, объём и условия действия технологических защит, блокировок и

сигнализации, разработанные проектной организацией и заводами-изготовителями.

- действующие нормативные и распорядительные документы по

контролю и организации безопасной эксплуатации тепломеханического оборудования,

сосудов под давлением и трубопроводов пара и горячей воды.

Б.2

Требования безопасности

Б.2.1

При эксплуатации оборудования установок подогрева сетевой воды необходимо

соблюдать меры безопасности согласно действующим нормативным и распорядительным

документам по безопасной эксплуатации тепломеханического оборудования, сосудов

под давлением и трубопроводов пара и горячей воды.

Б.2.2 Обслуживающий

персонал должен выполнять действующие правила специально уполномоченных органов

федеральной исполнительной власти по безопасной эксплуатации трубопроводов пара

и горячей воды и сосудов, работающих под давлением До пуска в работу

подогреватели сетевой воды и сетевые трубопроводы, подлежащие контролю согласно

правилам специально уполномоченных органов федеральной исполнительной власти,

должны быть зарегистрированы в органах специально уполномоченных органов

федеральной исполнительной власти, от которых необходимо получить разрешение на

их эксплуатацию.

Трубная система и корпус подогревателей должны подвергаться

периодически гидравлическим испытаниям на прочность и плотность по инструкции

завода-изготовителя или правилам специально уполномоченных органов федеральной

исполнительной власти.

Б.2.3

Для контроля за работой и обеспечения безопасности работы установки подогрева

сетевой воды должны быть оборудованы КИП, средствами защиты, блокировок и

сигнализации.

Б.2.4 Эксплуатация

подогревателей сетевой воды при параметрах пара, и воды, превышающих значения,

указанные в паспорте, не допускается.

Б.2.5 Корпус подогревателя,

трубопроводы, а также их фланцевые соединения и арматура должны иметь тепловую

изоляцию. Температура поверхности изоляции при температуре окружающего воздуха

+25 °С не должна превышать 45 °С. Поврежденная изоляция должна своевременно

восстанавливаться.

Б.2.6 Арматура, КИП и

предохранительные устройства оборудования установок подогрева сетевой воды

должны быть установлены в местах, доступных для наблюдения и обслуживания, и

оборудованы площадками и лестницами с ограждениями. Площадки и лестницы должны

быть в исправном состоянии, сухими и чистыми и не должны загромождаться

посторонними предметами.

Б.2.7 Зона установки

подогрева сетевой воды должна быть оборудована рабочим и аварийным освещением в

соответствии с действующими нормами.

Б.2.8 На работающем

оборудовании запрещается производить какие-либо ремонтные работы или работы,

связанные с ликвидацией неплотностей. При опробовании и прогреве трубопроводов

пара и воды после ремонта подтяжку болтов фланцевых соединений можно

производить при избыточном давлении не выше 0,5 МПа (5 кгс/см2).

Б.2.9 Эксплуатация

подогревателей не допускается при:

- неисправности элементов любой блокировки или защиты;

- неисправности клапана регулятора уровня;

- отсутствии или неисправности КИП, измеряющих давление или

уровень в корпусе;

- выявлении неплотности в трубной системе;

- обнаружении в основных элементах аппарата трещин,

вспучиваний, недопустимого истончения стенок, течи в сварных швах, разрыва

прокладок.

Б.2.10 Задвижки и вентили на

трубопроводах должны иметь надписи присвоенных им номеров, а также указатели

направления вращения штурвала.

Б.2.11 При продувке

импульсных линий измерения давления пара или конденсата обслуживающий персонал

должен располагаться по отношению к вентилю продувки так, чтобы выходящая струя

среды не была направлена на него.

Б.2.12 После замены

водомерных стекол подогревателя необходимо включить их в работу с соблюдением

следующих мер предосторожности:

- производить работу в рукавицах и очках;

- прогреть подключаемое стекло через продувочный кран

постепенным открытием верхнего парового крана;

- после 10 - 15-минутного прогрева стекла закрыть

продувочный вентиль и верхний паровой отключающий кран;

- подключить стекло медленным открытием отключающих кранов

(открывать сначала нижний кран).

Б.2.13 Доступные для

случайного прикосновения вращающиеся части насосов должны быть надежно

ограждены. Пуск и работа насоса без ограждения пли с плохо закрепленными

ограждениями запрещаются.

Б.3 Тепловые схемы включения подогрева сетевой воды

Б.3.1

Установка подогрева сетевой поды предназначена для подогрева сетевой воды паром

из отборов турбины или общестанционного КСН.

Б.3.2

Установки подогрева сетевой воды можно разделить на три группы:

- установки, в которых используется пар теплофикационных

турбин с двумя отопительными отборами (например, Т-250/300-240; Т-175/210-130; Т-100/120-130; ПТ-135/165-130/15; Т-50-130 ТМЗ; ПТ-80/100-130/13 ЛМЗ и т.п.);

- установки, в которых используется пар теплофикационных

турбин с одним отопительным отбором (например, Т-25-90; ПТ-25-90; ПТ-60-90;

ПТ-60-130

ЛМЗ и т.п.);

- установки, в которых используется пар регенеративных

отборов конденсационных турбин.

Б.3.3

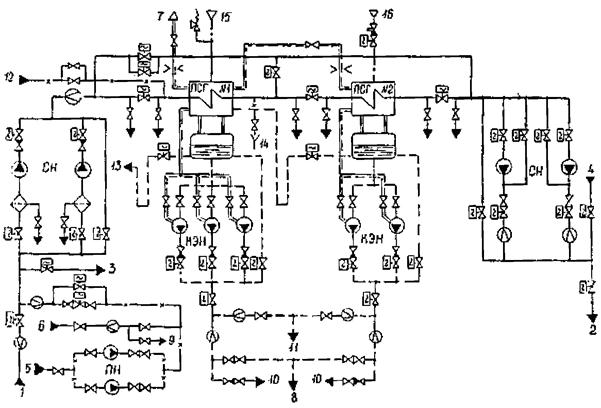

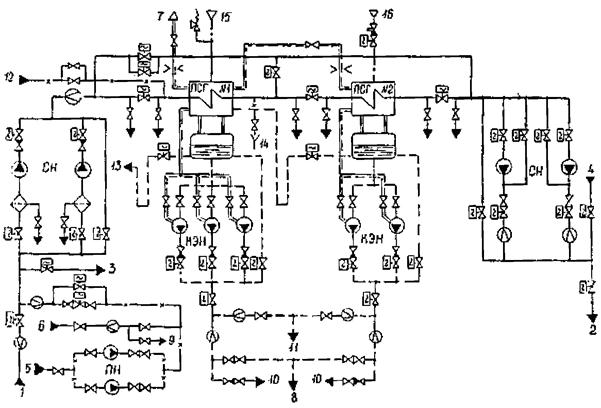

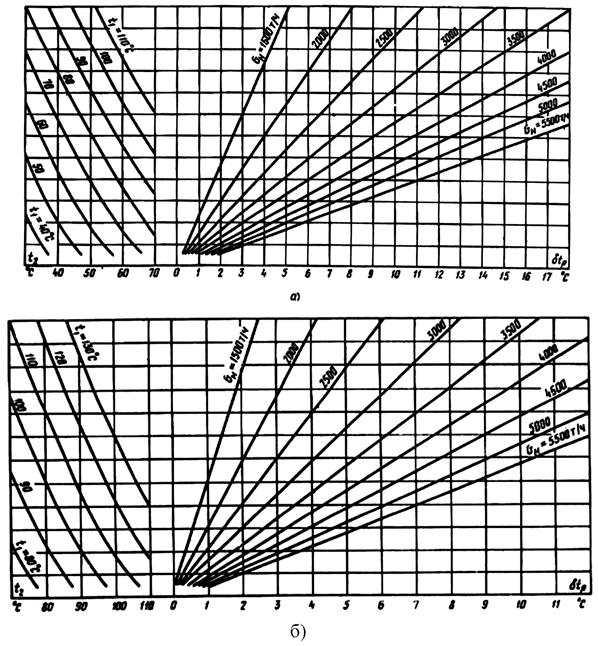

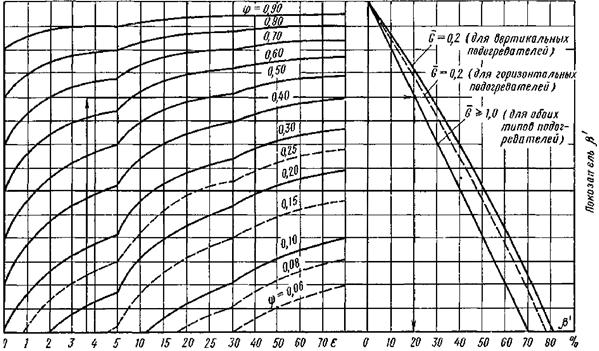

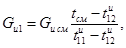

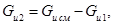

На рисунке Б.1 показана схема

установки подогрева сетевой воды паром от теплофикационной турбины с двумя

отопительными отборами. Она включает в себя два горизонтальных подогревателя

сетевой воды нижней (ПСГ № 1) и верхней (ПСГ № 2) ступеней, сетевые насосы

первой (СН I) и второй (СН II) ступеней, конденсатные и подпиточные насосы, трубопроводы и необходимую запорную

и регулирующую арматуру.

Б.3.3.1

Сетевая вода из обратной магистрали, пройдя грязевик, поступает на сторону

всасывания СН I, подающих воду в ПСГ № 1 и ПСГ № 2. Подогреватели включены

последовательно, а задвижки, установленные на подводе воды к подогревателям и

на их обводе, позволяют отключить либо только ПСГ № 2, либо ПСГ № 1 и ПСГ № 2

одновременно.

Пройдя подогреватели, сетевая вода поступает на сторону всасывания

СН II,

которые направляют ее в прямую магистраль тепловой сети.

Б.3.3.2 Тепловой схемой

установки предусматривается возможность подогрева подпиточной или сетевой воды

во встроенном пучке конденсатора.

1 - сетевая вода из обратной магистрали тепловой сети;

2 - сетевая вода в прямую магистраль тепловой сети; 3 - сетевая вода в

обще-станционный коллектор обратной сетевой воды; 4 - сетевая вода в

общестанционный коллектор прямой сетевой воды; 5 - вода из водоподготовительной

установки; 6 - вода из технического или питьевого водопровода; 7 - отсос

парогазовой смеси в конденсатор; 8 - аварийный слив КГЦ из сетевых

подогревателей; 9 - контрольный слив; 10 - КГП в линию основного

конденсата турбины; 11 - КГП на обессоливающую

установку; 12 - ХОВ на заполнение ПСГ № 1; 13 - слив КГП в конденсатор; 14

- контрольный слив при заполнении ХОВ трубок ПСГ № 1; 15 - пар из нижнего

отопительного отбора; 16 - пар из верхнего

отопительного отбора

Рисунок

Б.1 - Схема подогрева сетевой воды паром от турбин с двумя отопительными

отборами

Блок встроенного пучка конденсатора является частью

поверхности теплообмена конденсатора и предназначен как для пропуска

циркуляционной воды, так и для подогрева подпиточной или обратной сетевой воды

при работе турбоустановки по тепловому графику, когда конденсатор по

циркуляционной воде отключен.

Б.3.3.3

Греющий пар поступает к подогревателям сетевой воды от отопительных отборов

турбины. На трубопроводах подвода пара к ПСГ № 2 устанавливаются отключающая

задвижка и КОС, позволяющие отключить ПСГ № 2 по пару при срабатывании защиты

по уровню или по режимным соображениям.

На трубопроводе подвода пара к ПСГ № 1 отключающая арматура и

КОС не устанавливаются, но предусмотрены предохранительные клапаны,

предназначенные для защиты турбины, трубопроводов и ПСГ № 1 от аварийного

повышения давления в камере отбора.

Б.3.3.4 Предусмотрен подвод

химически очищенной деаэрированной воды для организации небольшого протока

через трубную систему ПСГ № 1, так как он не может быть отключен по пару. На

трубопроводе подвода ХОВ к ПСГ № 1 параллельно установлены два вентиля: один -

для заполнения трубной системы подогрева теля, другой - для регулирования

протока воды через трубную систему отключенного подогревателя.

Б.3.3.5 Для отвода КГП из

сборника конденсата ПСГ № 1 установлены три конденсатных насоса или более, один

из которых является резервным. При малых расходах греющего пара конденсат из

ПСГ № 1 сливается в конденсатор турбины через гидрозатвор. В нормальных режимах

эксплуатации КГП из ПСГ № 1 направляется в линию основного конденсата после

соответствующего ПНД турбины.

Б.3.3.6 Конденсат греющего

пара из сборника конденсата ПСГ № 2 откачивается двумя конденсатными насосами, один из

которых является резервным, и в нормальных условиях подается в линию основного

конденсата после соответствующего ПНД турбины. При малых расходах греющего пара

КГП из ПСГ № 2 сливается через гидрозатвор в корпус ПСГ № 1.

Б.3.3.7 При ухудшении

качества конденсат ПСГ отводится на обессоливающую установку или используется в

цикле электростанции. При разрыве трубок поверхности нагрева ПСГ предусмотрен

аварийный слив конденсата в циркуляционный водовод или бак загрязненного

конденсата.

Б.3.3.8 Отвод неконденсирующихся

газов из подогревателей осуществляется из вышестоящего ПСГ в нижестоящий и

далее в конденсатор турбины непосредственно или через расширитель дренажей

турбины. Пропускная способность этих отводов ограничена установкой

ограничительных шайб и арматуры, позволяющей отключить подогреватель при его

останове.

Отвод воздуха из КЭН осуществляется в корпус соответствующего

ПСГ.

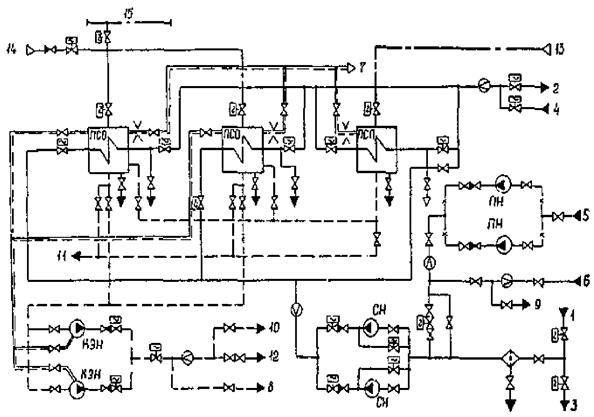

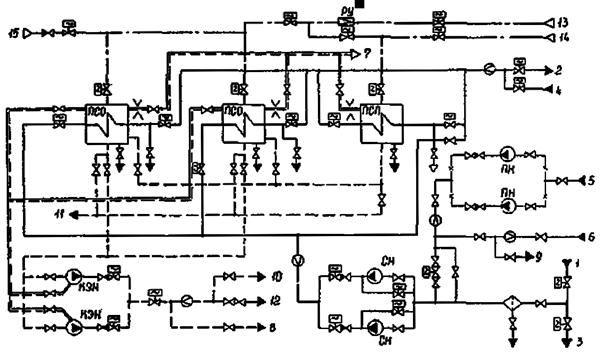

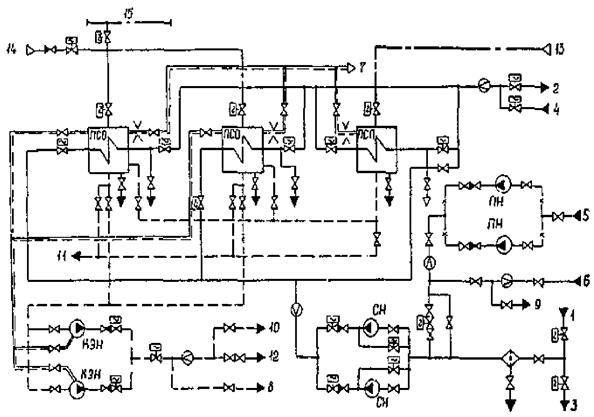

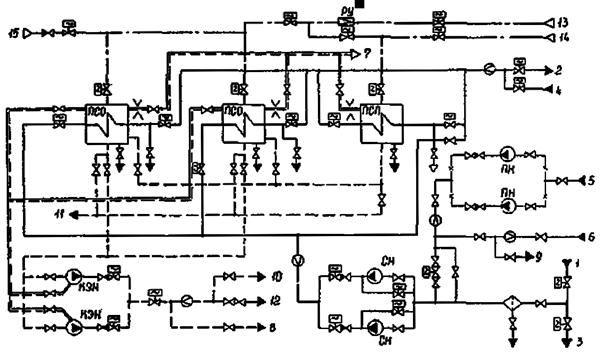

Б.3.4

На рисунках Б.2 и Б.3 показаны схемы установок

подогрева сетевой воды паром от теплофикационных турбин с одним отопительным

отбором и паром от регенеративных отборов конденсационных турбин. Они включают

в себя два ПСО (горизонтальных или вертикальных), ПСП, сетевые, конденсатные и подпиточные насосы, трубопроводы

и необходимую запорную и регулирующую арматуру.

1 - сетевая вода из обратной магистрали тепловой сети;

2 - сетевая вода в прямую магистраль тепловой сети; 3 - сетевая вода в

общестанционный коллектор обратной сетевой воды; 4 - сетевая вода в

общестанционный коллектор прямой сетевой воды; 5 - вода из водоподготовительной

установки; 6 - вода из технического или питьевого водопровода; 7 - отсос

парогазовой смеси в конденсатор; 8 - аварийный слив КГП из сетевых

подогревателей; 9 - контрольный слив; 10 - КГП в линию основного

конденсата турбины; 11 - слив КГП в бак низких

точек; 12 - слив КГП в деаэратор; 13 - пар от общестанционного коллектора 7

кгс/см2; 14 - пар из отопительного отбора; 15 - общестанционный

коллектор отопительных отборов теплофикационных турбин

Рисунок

Б.2 -

Схема подогрева сетевой воды паром от турбин с одним отопительным отбором

1 - сетевая вода из обратной магистрали тепловой сети;

2 - сетевая вода в прямую магистраль тепловой сети; 3 - сетевая вода в

общестанционный коллектор обратной сетевой воды; 4 - сетевая вода в

общестанционный коллектор прямой сетевой воды; 5 - вода из водоподготовительной

установки; 6 - вода из технического или питьевого водопровода; 7 - отсос

парогазовой смеси в конденсатор; 8 - аварийный слив КГП из сетевых

подогревателей; 9 - контрольный слив; 10 - КГП в линию основного

конденсата турбины; 11 - слив КГП в бак низких

точек; 12 - слив КГП в конденсатор; 13 - пар от постороннего источника 7 кгс/см2;

14 - пар из регенеративного

отбора турбины 5 - 7 кгс/см2; 15 - пар из регенеративного

отбора турбины 1,2 - 2 кгс/см2

Рисунок

Б.3 Схема подогрева сетевой воды паром от регенеративных отборов

конденсационных турбин

Б.3.4.1 В схемах рисунках Б.2 и Б.3 в качестве греющего пара ПСО используется пар отопительного

отбора теплофикационной турбины или пар из общестанционного коллектора

отопительных отборов теплофикационных турбин (в схемах с поперечными связями).

Для подогрева сетевой воды в пиковом подогревателе используется пар от

общестанционного коллектора или пар более высокого регенеративного отбора

турбины.

Б.3.5

Подпитка тепловой сети в нормальных режимах осуществляется химически очищенной

деаэрированной водой с ее подачей во всасывающий коллектор сетевых насосов.

Б.4

Основные технологические принципы организации режимов включения и отключения

установок подогрева сетевой воды

Б.4.1 Включение в работу

установки подогрева сетевой воды производится при достижении турбиной нагрузки,

определяемой заводом - изготовителем турбины.

Б.4.2 Включение сетевых

подогревателей осуществляется путем открытия задвижек на входе и выходе

подогревателя при открытой задвижке на обводе, а набор тепловой нагрузки -

закрытием задвижки на обводе подогревателя.

Б.4.3

Открытие паровых задвижек на трубопроводах, подводящих пар из отборов турбины к

сетевому подогревателю, осуществляется после организации пропуска воды по трубной системе.

Б.4.4 До подключения

установки сетевой воды трубные пучки неотключаемого по пару ПСГ № 1 охлаждаются

деаэрированой водой, подаваемой на вход подогревателя со сливом через воронку

за подогревателем.

Б.4.5 Для приведенных схем

ТФУ работа ПСГ № 2 с отключенным ПСГ № 1 запрещена.

Б.4.6 Работа с

ненастроенными предохранительными клапанами на ПСГ № 1 запрещена.

Б.5 Подготовка

к пуску установок подогрева сетевой воды

Б.5.1

Перед включением установки подогрева сетевой воды в работу необходимо

проверить:

- завершение всех ремонтных и наладочных работ, производимых

по нарядам и допускам;

- устранение всех дефектов и замечаний по работе оборудования

системы подогрева сетевой воды, записанных в журнале дефектов оборудования.

Б.5.2

После получения распоряжения о подготовке подогревателей сетевой воды к пуску

дежурный персонал должен выполнить следующие действия.

Б.5.2.1 Проверить

готовность рабочего места, для чего:

- осмотром оборудования и запорной и регулирующей арматуры

убедиться в их исправном состоянии;

- убедиться в готовности и чистоте рабочих мест и

оборудования, отсутствии посторонних предметов, исправности рабочего и

аварийного освещения и наличии противопожарного инвентаря;

- проверить исправность КИП;

- проверить исправность и подключение водоуказательных стекол;

- проверить исправность изоляции.

Б.5.2.2

Проверить готовность к пуску сетевых и конденсатных насосов, для чего:

- осмотреть электродвигатели насосов и убедиться, что муфты

соединены, ограждения поставлены и закреплены;

- проверить наличие и исправность заземления

электродвигателей;

- проверить наличие и исправность смазки подшипников;

- проверить наличие давления воды в трубопроводе подачи воды

на охлаждение подшипников;

- убедиться в том, что задвижки и обратные клапаны на

трубопроводах подвода пара к подогревателям закрыты;

- убедиться, что регулирующие клапаны на сливе КГП закрыты;

- проверить отсутствие воды в корпусах подогревателей,

отключаемых по пару, и закрыть на них вентили опорожнения пароводяного

пространства.

Б.5.2.3 Дать заявку на

сборку схем электродвигателей насосов, дистанционного управления арматурой,

подачу напряжения на питание КИП, устройства автоматики и сигнализации.

Б.5.2.4

Включить все КИП.

Б.5.2.5 Произвести проверку

защит, блокировок и сигнализации в соответствии с действующей инструкцией по

эксплуатации автоматики и защит.

Б.5.2.6 Включить сигнализацию

предельного уровня в подогревателях.

Б.5.2.7 Убедиться в исправном

состоянии КОС на паропроводах к подогревателям. Взвести КОС и опробовать их

посадку дистанционным воздействием на соленоиды защелки.

При удовлетворительной работе КОС, открыв подвод сжатого

воздуха или конденсата, взвести клапаны, после чего закрыть подвод воздуха или

конденсата.

Запрещается включение отбора при неисправности КОС.

Б.5.2.8 Подготовить к пуску конденсатные насосы

подогревателей и сетевые насосы установки, для чего:

- подать конденсат к уплотнениям насосов;

- подать воду на охлаждение подшипников;

- собрать электрические схемы электродвигателей насосов;

- открыть задвижки на стороне всасывания насосов;

- открыть вентили на отводе воздуха из корпусов насосов и

после заполнения насосов водой закрыть вентили (в случаях, если не предусмотрен

отсос воздуха в подогреватель);

- закрыть или проверить закрытие задвижек на стороне

нагнетания насосов.

Б.6

Пуск установок подогрева сетевой воды

Б.6.1 Пуск установки подогрева сетевой воды,

питающейся паром от турбин

с двумя регулируемыми отборами пара и работающей в параллель с другими

установками подогрева сетевой воды

Б.6.1.1

Убедиться в наличии протока деаэрированной воды через трубные пучки ПСГ № 1 и

открытии задвижки на сливе конденсата из сборника конденсата ПСГ № 1 в

конденсатор.

Б.6.1.2

Убедиться, что предохранительные клапаны на паропроводах к ПСГ № 1 настроены.

Б.6.1.3

Проверить работу системы регулирования уровня в сборниках конденсата ПСГ № 1 и

ПСГ № 2, управляющей клапаном регулятора уровня. Перевести клапан регулятора

уровня на автоматическое управление и убедиться, что клапан открылся в

соответствии с уровнем в сборнике конденсата. Переведя клапан на дистанционное

управление, открыть его полностью. Переключить управление им на автоматическое

и проследить, вернулся ли клапан в положение, соответствующее уровню в

конденсатосборнике. Переключить клапан на дистанционное управление и закрыть

его.

Б.6.1.4

Убедиться, что конденсатные насосы ПСГ № 1 и ПСГ № 2 подготовлены к пуску

согласно Б.5.2.8 и заполнены

конденсатом.

Б.6.1.5

Проверить защиты и блокировки конденсатных насосов ПСГ № 1 и ПСГ № 2, для чего:

- подать напряжение в цепи АВР насосов;

- открыть задвижки на линиях рециркуляции насосов;

- включить по одному конденсатному насосу ПСГ № 1 и ПСГ № 2

на рециркуляцию, открыв задвижки на стороне нагнетания этих насосов, и

убедиться в нормальной их работе;

- открыть задвижки на стороне нагнетания насосов,

поставленных на АВР;

- поочередно опробовать АВР по повышению уровня в

подогревателе или отключению работающего насоса; убедившись в нормальной

работе, отключить их.

Б.6.1.6 Проверить действие

защит подогревателей ПСГ № 1 и ПСГ № 2 по повышению уровня в корпусе

подогревателя и в сборнике конденсата и повышению давления пара в сетевом

подогревателе. При проверке последней защиты следует предварительно перевести

накладку защиты «на сигнал», так как действием этой защиты отключается турбина.

Б.6.1.7 Открыть вентиль,

соединяющий камеру мембраны регулятора давления с камерой отбора на

подогреватель ПСГ № 1, убедиться, что камера заполнена конденсатом.

Б.6.1.8

Убедиться, что сетевые насосы подготовлены к пуску согласно п. Б.5.2.8.

Б.6.1.9 Подготовить схему

сетевой воды, для чего:

- закрыть вентили на подводе и затем на отводе деаэрированной

воды в трубную систему ПСГ № 1;

- открыть арматуру на байпасе задвижки на выходе сетевой воды

из ПСГ № 1 (ПСО) и после выравнивания давлений открыть задвижку;

- открыть арматуру на байпасе задвижки на обводе установки

подогрева сетевой воды;

- закрыть или проверить закрытие задвижки на входе сетевой

воды ПСГ № 1 (ПСО);

- закрыть или проверить закрытие задвижки на входе сетевой

воды в ПСГ № 2 (ПСП) и выходе из него;

- закрыть арматуру на дренажах трубопроводов сетевой воды и

сетевых подогревателей;

- открыть воздушники на трубопроводах сетевой воды и трубных

системах сетевых подогревателей.

Б.6.1.10 Убедиться в

нормальном давлении в прямой и обратной магистралях сетевой воды.

Б.6.1.11 Заполнить трубные

пучки ПСГ № 1 и ПСГ № 2 сетевой водой, для чего:

- частично приоткрыть задвижку на обводной линии сетевых

насосов I ступени;

- частично приоткрыть задвижку на выходе ПСГ № 2; после

появления непрерывной струи через воздушники закрыть их и закрыть задвижку на

выходе сетевой воды из ПСГ № 2.

- проверить заполнение трубной системы ПСГ № 1 и закрыть

воздушники на ней;

- закрыть задвижку на выходе из ПСГ № 1;

- закрыть задвижку на обводной линии сетевых насосов I

ступени.

Б.6.1.12 Подать напряжение в

цепи защит и блокировок СН I и II.

Б.6.1.13 Пустить сетевые

насосы I ступени; открыть задвижку на стороне нагнетания насоса. Задвижкой на

обводной линии сетевых насосов отрегулировать давление на стороне нагнетания,

которое не должно превышать 0,8 МПа (8 кгс/см2).

Б.6.1.14 Пустить СН II на

рециркуляцию, не допуская изменения температуры сетевой воды более чем на 5 °С

за 10 мин; открыть задвижку на стороне нагнетания насоса и закрыть задвижки на

линии рециркуляции СН

II и обводной линии СН I.

Б.6.1.15 Подготовить к пуску

резервные сетевые насосы, открыв задвижки на стороне нагнетания этих насосов и

поставив их в режим АВР. Поочередно проверить работу АВР СН I и II и убедиться

в нормальной работе резервных насосов. Проверить работу защит сетевых насосов.

Б.6.1.16 Подготовить систему

слива КГП ПСГ № 1 и ПСГ № 2 к включению.

Закрыть или проверить закрытие задвижек:

- на линиях подачи КГП в систему регенерации турбины и на

обессоливающую установку;

- на стороне нагнетания КЭН ПСГ № 1 и ПСГ № 2;

- на линии рециркуляции КЭН ПСГ № 2;

- на линии аварийного слива КГП ПСГ № 1 и ПСГ № 2.

Открыть или проверить открытие задвижек:

- на линии слива КГП ПСГ № 1 в конденсатор турбины;

- на стороне всасывания КЭН ПСГ № 1 и ПСГ № 2;

- на линии рециркуляции КЭН ПСГ № 1;

- на отсосе воздуха из корпусов КЭН.

Б.6.1.17 Собрать схему отсоса

воздуха из ПСГ № 1 в конденсатор.

Б.6.1.18 Приступить к

включению ПСГ № 1 в работу.

Включение ПСГ № 1 производится при электрической нагрузке

турбины, оговоренной заводом-изготовителем турбины, и при температуре сетевой

воды, поступающей в него, не менее 30 °С. Следить за давлением в водяном

пространстве подогревателя, которое не должно превышать максимально

допустимого.

Включение ПСГ № 1 производить в следующем порядке:

- воздействуя на механизм управления регулятора давления

нижнего отопительного отбора в сторону «повышения», включить сервомотор ЦНД;

- продолжая воздействовать на механизм управления регулятора

давления, включить его и установить минимальное давление в отборе в

соответствии с инструкцией по эксплуатации турбины;

- включение сервомотора и регулятора контролировать в

соответствии с инструкцией по эксплуатации турбины;

- открыть задвижку на входе сетевой воды и плавным открытием

задвижки на выходе сетевой воды из подогревателя (задвижка на обводе ПСГ № 2)

произвести включение ПСГ № 1 в работу;

- включить в работу один КЭН ПСГ № 1, открыть задвижку на

стороне нагнетания и перевести клапан регулятора уровня на автоматическое

управление;

- открыть задвижки на стороне нагнетания остальных КЭН ПСГ №

1 и включить АВР этих насосов;

- собрать схему откачки КГП в линию основного конденсата

турбины или на обессоливающую установку в зависимости от качества конденсата в

сборнике конденсата;

- закрыть задвижку на сливе КГП из ПСГ № 1 в конденсатор.

Б.6.1.19 Нагрузить ПСГ № 1 по

теплу, постепенно закрывая задвижку на обводе подогревателя;

- скорость увеличения нагрузки не должна превышать

максимального значения, установленного заводской инструкцией по эксплуатации

турбины.

Б.6.1.20 Закрыть задвижку

на линии рециркуляции КЭН при расходе конденсата, достаточном для нормальной

работы этого насоса.

Б.6.1.21 Довести давление в

отборе на ПСГ № 1 до требуемого значения механизмом управления регулятора

давления;

- следить, чтобы абсолютное давление в паровом пространстве

подогревателя не превышало допустимого значения, установленного

заводом-изготовителем.

Б.6.1.22 Приступить к

включению в работу ПСГ № 2. Включение ПСГ № 2 в работу производится при

электрической нагрузке на турбине, оговоренной в заводской инструкции по

эксплуатации турбины.

Включение ПСГ № 2 производить в следующем порядке:

- прогреть паропровод к ПСГ № 2, открыв дренаж на нем;

- собрать схему отсоса воздуха из ПСГ № 2 в ПСГ № 1;

- открыть задвижку на сливе КГП из ПСГ № 2 в ПСГ № 1;

- переключить регулятор давления с камеры нижнего на камеру

верхнего отопительного отбора и закрыть вентиль на линии, соединяющей мембрану

с камерой нижнего отопительного отбора;

- открыть задвижку на входе сетевой воды в ПСГ № 2;

- медленно открыть задвижку на паропроводе к ПСГ № 2;

- открытием задвижки на выходе сетевой воды из ПСГ № 2

включить его в работу;

- постепенным прикрытием задвижки на обводе ПСГ № 2 произвести

увеличение нагрузки подогревателя; скорость возрастания нагрузки не должна

превышать значения, установленного заводской инструкцией по эксплуатации турбины;

- открыть задвижку на линии рециркуляции КЭН ПСГ № 2 и

включить в работу один насос;

- открыть задвижку на стороне нагнетания и перевести клапан

регулятора уровня на автоматическое управление;

- открыть задвижки на стороне нагнетания остальных КЭН ПСГ №

2 и включить АВР этих насосов;

- собрать схему откачки КГП в линию основного конденсата турбины

или на обессоливающую установку в зависимости от качества конденсата в

сборнике;

- закрыть задвижку на сливе КГП из ПСГ № 2 в ПСГ № 1;

- закрыть задвижку на дренаже паропровода отбора пара к ПСГ №

2.

Б.6.1.23 Закрыть задвижку

на линии рециркуляции КЭН при расходе конденсата, достаточном для нормальной

работы этого насоса.

Б.6.1.24 Довести давление в

отборе на ПСГ № 2 до требуемого значения механизмом управления регулятора

давления;

- следить, чтобы абсолютное давление в паровом пространстве

подогревателя не превышало допустимого значения, установленного

заводом-изготовителем.

Б.6.1.25 При подогреве

сетевой или подпиточной воды во встроенных пучках конденсатора следить за

расходом воды через встроенный пучок и абсолютным давлением в конденсаторе.

Значения этих величин не должны превышать значений,

оговоренных в инструкции по эксплуатации турбины.

При совместном использовании для охлаждения в конденсаторе

подпиточной (во встроенном пучке) и циркуляционной воды разность температур

между ними на входе не должна превышать значения, оговоренного в инструкции по

эксплуатации турбины.

Б.6.1.26 Для включения

встроенного пучка при переводе турбины на работу по тепловому графику

необходимо следующее:

- закрыть задвижки на входе циркуляционной воды во встроенный

пучок и выходе из него и, открыв вентиль на дренажной линии, опорожнить его;

- при необходимости промыть встроенный пучок химически

очищенной водой;

- закрыть вентили на линии опорожнения и открыть воздушники;

- открыть задвижку на подводе подпиточной воды к пучку,

приоткрыв задвижку на выходе из него;

- после появления непрерывной струи из воздушников закрыть

их;

- контролировать давление воды во встроенном пучке, не

допуская увеличения его значения выше оговоренного заводской инструкцией;

- убедиться, что отсос воздуха из встроенного пучка

производится в конденсатор турбины (задвижка на линии отсоса воздуха в

конденсатор открыта, а на линии отсоса на эжектор закрыта);

- выполнить перевод турбины на режим работы по тепловому

графику в соответствии с инструкцией по эксплуатации турбины;

- перевести отсос воздуха из встроенного пучка на эжектор при

прекращении подачи циркуляционной воды в основные пучки конденсатора, для чего

открыть задвижку на линии отсоса на эжектор и закрыть на линии отсоса в

конденсатор.

Б.6.2 Пуск установки подогрева сетевой воды,

питающейся паром от турбин

с одним регулируемым отбором или паром от регенеративных отборов

конденсационных турбин и работающей в параллель с другими установками подогрева

сетевой воды

Б.6.2.1 Заполнить корпус

ПСО конденсатом из линии основного конденсата турбины до появления уровня по

указателю.

Б.6.2.2 Проверить работу

системы регулирования уровня в корпусе ПСО, управляющей клапаном регулятора

уровня. Перевести клапан регулятора уровня на автоматическое управление и

убедиться, что он открылся в соответствии с уровнем в подогревателе.

Переведя клапан на дистанционное управление, открыть его

полностью. Переключить управление им на автоматическое и проследить, вернулся

ли клапан в положение, соответствующее уровню в корпусе подогревателя.

Переключить клапан на дистанционное управление и закрыть его.

Б.6.2.3 Прогреть

паропроводы к ПСО до задвижек, открыв вентили на дренажах этих паропроводов.

Б.6.2.4 Убедиться в

нормальном давлении в прямой и обратной магистралях сетевой воды.

Б.6.2.5 Подготовить СН или

убедиться в их готовности к пуску согласно п. Б.5.2.8.

Б.6.2.6 Убедиться в

нормальном давлении в прямой и обратной магистралях сетевой воды.

Б.6.2.7 Подготовить схему

сетевой воды для включения:

- закрыть или проверить закрытие задвижек на входе сетевой

воды в ПСП и выходе из него и задвижки на обводе этого подогревателя;

- открыть или проверить открытие задвижек на входе сетевой

воды в ПСО и выходе из них;

- закрыть арматуру на дренажах трубопроводов сетевой воды и

сетевых подогревателей;

- открыть воздушники на трубопроводах сетевой воды и трубных

системах сетевых подогревателей.

Б.6.2.8 Открыть задвижки на

стороне нагнетания СН и заполнить последовательно сетевой водой трубопроводы

установки подогрева сетевой воды и сетевые подогреватели. При появлении

непрерывной струи из воздушников закрыть их. Закрыть задвижки на стороне

нагнетания СН.

Б.6.2.9 Подать напряжение в

цепи защит и блокировок СН.

Б.6.2.10 Включить ПСО в

работу:

- пустить СН на рециркуляцию, открыв задвижку на линии

рециркуляции; следить за температурой сетевой воды, не допуская ее изменение

более чем на 5 °С за 10 мин;

- медленно открывая задвижки на стороне нагнетания СН и

обводной линии ПСП, включить в работу ПСО;

- закрыть задвижку на трубопроводе рециркуляции СН.

Б.6.2.11 Подготовить к пуску

резервные СН, открыв задвижки на стороне нагнетания этих насосов и поставив их

в режим АВР. Проверить работу АВР СН и убедиться в нормальной работе резервных

насосов. Проверить работу защит СН.

Б.6.2.12 Проверить плотность

трубных, систем подогревателей сетевой воды по отсутствию роста уровня по

водомерным стеклам.

Б.6.2.13 Убедиться в том, что

КЭН сетевых подогревателей подготовлены к пуску согласно п. Б.5.2.8.

Б.6.2.14 Собрать схему отсоса

ПВС от КЭН и от ПСО в конденсатор турбины.

Б.6.2.15 Включить ПСО по

пару, для чего приоткрыв задвижки на линии подвода пара к ПСО, прогреть

подогреватели в течение 15 мин, после, чего включить подогреватели сетевой воды

по пару постепенно открыв полностью задвижки, при этом контролировать скорость

повышения температуры сетевой воды за установкой, которая не должна превышать 5

°С за 10 мин.

При подогреве сетевой воды паром от регенеративных отборов

турбины или от общестанционных коллекторов необходимая температура сетевой

воды за установкой регулируется степенью открытия задвижек на пиниях подвода пара

к сетевым подогревателям.

При подогреве сетевой воды паром от регулируемого отбора

турбины перед началом прогрева подогревателей в теплофикационном отборе