|

Некоммерческое Партнерство «Инновации в электроэнергетике» |

||

|

|

СТАНДАРТ |

СТО |

Подогреватели мазута

Общие технические условия

на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

Москва 2010

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Настоящий стандарт устанавливает технические требования к ремонту подогревателей мазута и требования к качеству отремонтированных подогревателей.

Стандарт разработан в соответствии с требованиями к стандартам организаций электроэнергетики «Технические условия на капитальный ремонт оборудования электростанций. Нормы и требования», установленными в разделе 7 СТО «Тепловые и гидравлические электростанции. Методика оценки качества ремонта энергетического оборудования».

Применение настоящего стандарта, совместно с другими стандартами ОАО РАО «ЕЭС России» и НП «ИНВЭЛ» позволит обеспечить выполнение обязательных требований, установленных в технических регламентах по безопасности технических систем, установок и оборудования электрических станций.

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро Энергоремонт» (ЗАО «ЦКБ Энергоремонт»)

2. ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 17.12.2009 № 90

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Подогреватели

мазута.

Общие технические условия на капитальный ремонт.

Нормы и требования.

Дата введения - 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические нормы и требования к ремонту подогревателей мазута для тепловых электростанций, направленные на обеспечение промышленной безопасности тепловых электрических станций, экологической безопасности, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и подогревателям мазута в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных подогревателей мазута с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт подогревателей мазута типа ПМ и ПМР;

- предназначен для применения генерирующими компаниями, эксплуатирующими организациями на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 4.429-86 СПКП. Оборудование теплообменное ТЭС. Номенклатура показателей

ГОСТ 9.402-2004 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические требования

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 2016-86 Калибры резьбовые. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3749-77 Угольники поверочные 90 град. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования

ГОСТ 14068-79 Паста ВНИИ НП-232. Технические условия

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 19300-86 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 25706-83 Лупы. Типы основные параметры. Общие технические требования

СТО 70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.29.240.01.008-2009 Электрические сети. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены основные понятия по Федеральному закону РФ «О техническом регулировании» и термины по ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.2 Обозначения и сокращения

Карта - карта дефектации и ремонта;

КО - контрольный образец;

МПД - магнитопорошковая дефектоскопия по ГОСТ 21105;

НТД - нормативная и техническая документация;

ОД - одиночный дефект сварного шва - дефект, минимальное расстояние, от кромки которого до ближайшего дефекта более трехкратного фактического размера большего из двух рассматриваемых дефектов;

УЗД - ультразвуковая дефектоскопия по ГОСТ 14782, ГОСТ 12503, ГОСТ 22727;

ЦД - цветная дефектоскопия (контроль качества поверхности металла красками или люминофорами);

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам.

4 Общие положения

4.1 Подготовка подогревателей мазута к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.29.240.01.008-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 70238424.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных подогревателей мазута. Порядок проведения оценки качества ремонта подогревателей мазута устанавливается в соответствии с СТО 70238424.27.100.012-2008.

4.3 Требования настоящего стандарта, кроме капитального, могут быть использованы при среднем и текущем ремонтах подогревателей мазута. При этом учитываются следующие особенности их применения:

- требования к составным частям и подогревателю мазута в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объемом ремонтных работ;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного подогревателя мазута с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объеме;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного подогревателя мазута с их нормативными и доремонтными значениями при текущем ремонте применяются в объеме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности подогревателя мазута.

4.4 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на подогреватели мазута и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и подогревателю мазута в целом, следует руководствоваться вновь установленными требованиями вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.5 Требования настоящего стандарта распространяются на капитальный ремонт подогревателей мазута в течение полного срока службы, установленного в НТД на поставку подогревателей мазута или в других нормативных документах. При продлении в установленном порядке продолжительности эксплуатации подогревателей мазута сверх полного срока службы, требования стандарта на ремонт применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Конструктивные характеристики, рабочие параметры и назначение подогревателей мазута должны соответствовать техническим условиям на поставку и паспортам.

5.2 Стандарт разработан на основе конструкторской, нормативной и технической документации завода-изготовителя ТКЗ «Красный котельщик». Номера сборочных чертежей общего вида подогревателей мазута типов ПМ и ПМР приведены в приложении А.

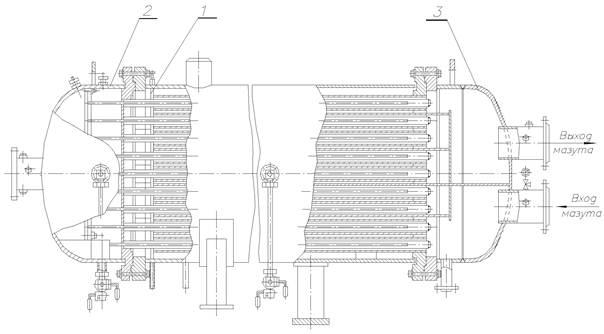

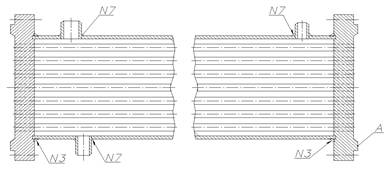

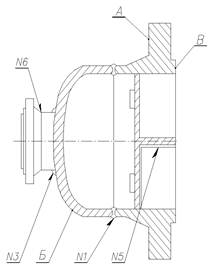

5.3 Общий вид подогревателя мазута приведен на рисунке 1.

1 - Система трубная; 2 - Пучок трубный; 3 - Крышка

Рисунок 1 - Подогреватель мазута типа ПМР

6 Общие технические требования

6.1 Материалы основных составных частей приведены в паспортах подогревателей мазута. Допускается замена материала любой составной части.

При применении материалов, не указанных в паспортах, следует руководствоваться ПБ 03-584-03 [1] и ПБ 03-576-03 [3] и, при этом качество материалов не должно быть ниже, чем указано в паспортах подогревателей мазута.

6.2 Качество и характеристики материалов, применяемых при ремонте подогревателей мазута, должны быть подтверждены сертификатами завода-поставщика. Кроме того, сварочные материалы независимо от наличия сертификатов должны быть проверены и подготовлены к применению в соответствии с РД 153-34.15.003-01 [2].

6.3 Для ручной дуговой заварки трещин, наплавки мест разрушений на обечайке корпуса, крышках, фланцах должны применяться электроды типа Э42А ГОСТ 9467.

6.4 Для ручной аргонодуговой сварки неплавящимся электродом должны применяться:

- сварочная проволока Св-08ГС или Св-08Г2С ГОСТ 2246;

- аргон высшего или первого сорта по ГОСТ 10157;

- неплавящийся электрод из иттрированного вольфрама марки СВИ-1 или марок ЭВ4-6, ЭВЛ-10, ЭВЛ-20.

6.5 Перед выводом подогревателей мазута в ремонт должен быть проведен их визуальный контроль с целью обнаружения мест протечек, парений и видимых остаточных деформаций.

6.6 При разборке подогревателя мазута необходимо нанести маркировку, указывающую взаимное положение составных частей.

6.7 Уплотнительные поверхности фланцевых разъемов и крышек должны быть предохранены от механических повреждений и коррозии.

6.8 Открытые полости должны быть предохранены от попадания в трубную систему посторонних предметов.

6.9 При разборке подогревателей мазута типа ПМР и выемке трубного пучка из трубной системы должны быть приняты меры, исключающие повреждение (недопустимый прогиб) оребренных труб за счет установки временных опор под паровую камеру и под подвижную технологическую трубную доску.

6.10 Визуальный контроль допускается проводить невооруженным глазом или с применением лупы 4 - 7 кратного увеличения по ГОСТ 25706.

6.11 При дефектации мест пересечения сварных швов с помощью УЗД необходимо контролировать как сварные швы, так и прилегающий к ним основной металл шириной 20 мм с двух сторон от границы шва на длине не менее 100 мм от точки пересечения швов. Указанные зоны контролировать с наружной и, в доступных местах, с внутренней стороны.

6.12 При обнаружении недопустимых дефектов в сварном шве необходимо провести неразрушающий контроль всего шва. Требования к сварным швам приведены в картах 1, 2 и 3 в графе «Технические требования после ремонта».

6.13 На наружной и внутренней поверхностях обечаек и днищ крышек не допускаются трещины, расслоения и плены.

Допускаются без исправления вмятины от окалины глубиной до 2,5 % от толщины стенки, окалина и цвета побежалости, не препятствующие выявлению поверхностных дефектов, и отдельные мелкие риски, задиры, забоины и царапины, если их глубина не превышает минусового допуска на толщину стенки.

Риски, забоины, задиры и раковины глубиной до 2,5 % от толщины стенки должны быть расшлифованы с плавным переходом от места выборки к поверхности детали. При этом толщина стенки в месте расшлифовки должна быть не менее расчетной величины.

6.14 Исправление недопустимых дефектов поверхностей должно производиться расшлифовкой с последующей заваркой дефектных мест по технической документации, согласованной с заводом-изготовителем подогревателей мазута, и контролем мест заварки неразрушающими методами.

6.15 На поверхностях обечаек, днищ допускаются зачищенные коррозионные и эрозионные разрушения, если их площадь не превышает 1000 см , а толщина стенки в местах повреждений после зачистки не менее величин, указанных в расчете, приложенному к паспорту. При отсутствии необходимых данных в расчете по минимальной расчетной толщине стенки элемента подогревателя мазута, эти величины должны быть получены у завода - изготовителя.

6.18 При устранении дефектов на обечайках и днищах крышек наплавкой суммарная площадь завариваемых участков с учётом зачистки в соответствии с 6.16 должна быть не более 400 см на условном квадратном участке поверхности площадью 1 м2. Сторона условного квадрата должна быть ориентирована параллельно оси обечайки или оси днища, а центр его должен находиться в центре наибольшего дефекта. Площадь отдельного дефекта (ближайшее расстояние от его края до края соседнего не менее 20 см) должна быть не более 100 см2, толщина стенки после зачистки перед наплавкой должна быть не менее 2 мм.

6.19 Места наплавки и заварки должны быть зачищены заподлицо с основным металлом. Толщина стенки после зачистки должна соответствовать номинальной толщине, указанной в паспорте испарителя. Параметр шероховатости поверхности не более 25, а местные уклоны должны быть не более 1:50.

6.20 Условный квадратный участок, выделенный в соответствии с 6.18, необходимо контролировать после наплавки и зачистки УЗД линейным сканированием по линиям, параллельным оси обечайки или днища с шагом 100 мм. Диаметры отражателей в контрольных образцах при эхо-методе контроля должны быть 3 мм. Контрольные образцы должны соответствовать ГОСТ 22727. Общая площадь всех учитываемых (от 20 до 100 см2) нарушений сплошности металла на участке, с учетом имевших место нарушений сплошности при изготовлении подогревателя мазута, должна быть не более 500 см2.

6.21 Исправление дефектов в сварных швах и выборка металла в местах со сквозными трещинами с последующей заваркой должна производиться в соответствии с требованиями [2].

6.22 Решение об устранении дефектов сварных швов, в которых, требуется произвести выборку размерами, более допустимых в [2], и дефектов металла обечайки и днищ крышек размерами, более указанных в 6.18 и 6.20, принимается комиссией, назначаемой техническим руководителем электростанции, в состав которой должен входить представитель Ростехнадзора и представитель завода-изготовителя подогревателей мазута.

6.23 Нарушения сплошности металла обечаек и днищ крышек, выходящие на кромку сварного шва, но не выходящие на поверхность, не учитываются, если протяженность дефекта не более 4 см, количество их не более 2 штук на 1 м длины кромки, а качество сварного шва соответствует требованиям данного стандарта.

6.24 Перед дефектацией контролируемые поверхности и сварные швы должны быть очищены от ржавчины, окалины и различных отложений. Степень очистки поверхностей от окислов и отложений должна быть не ниже третьей, а сварочных швов и прилегающих к ним зон шириной 20+5 мм, не ниже второй по ГОСТ 9.402.

6.25 Определение шероховатости поверхности необходимо проводить профилометрами - профилографами по ГОСТ 19300.

Определение параметра шероховатости допускается проводить с помощью образцов по ГОСТ 9378.

6.26 Перечень средств измерений, приведён в приложении Б.

Допускается замена контрольного инструмента и средств измерения при условии обеспечения точности измерений не ниже точности, указанной в картах дефектации и ремонта.

6.27 Допускается применение других способов установления и устранения дефектов, освоенных ремонтным предприятием, при условии обязательного выполнения требований к отремонтированной составной части.

6.28 Замене независимо от технического состояния подлежат прокладки из паронита по ГОСТ 481.

6.29 Вновь устанавливаемые прокладки должны быть изготовлены из паронита по ГОСТ 481 с учетом следующего:

при работе в среде пара и конденсата должен применяться паронит марки ПОН толщиной 2,5 - 3 мм;

при работе в среде мазута должен применяться паронит марки ПА толщиной 1 - 2 мм, допускается применять паронит марки ПМБ толщиной 2 - 3 мм;

прокладки должны быть ровными, чистыми, без трещин, складок, надломов, рыхлых расслоений. Допускается изготовление прокладок из частей, состыкованных по косым срезам торца прокладки на длине не менее 50 мм.

6.30 Требования к крепёжным деталям

6.30.1 Дефектацию крепёжных деталей производить осмотром, проверкой калибрами, изготовленными по номинальному размеру резьбы, измерениями.

6.30.2 Крепёжные детали подлежат замене, если обнаружен один из следующих дефектов:

- вытягивание резьбы;

- трещины;

- выкрашивание ниток резьбы глубиной более половины высоты профиля резьбы или длиной, превышающей 5 % общей длины резьбы по винтовой линии, а в одном витке четверть его длины;

- допуск прямолинейности болтов, шпилек более 0,2 мм на 100 мм длины;

- повреждение граней и углов гаек, болтов, препятствующее затяжке крепёжного изделия, или уменьшение номинального размера под ключ более 3 %;

- вмятины глубиной более половины высоты профиля резьбы.

6.30.3 Повреждения резьбы должны быть устранены прогонкой резьбонарезным инструментом, если обнаружены заусенцы, вмятины, рванины глубиной менее половины высоты профиля резьбы и длиной, не превышающей 5 % длины резьбы, а в одном витке - 25 % его длины. Допустимый параметр шероховатости поверхности резьбы - не более 6,3.

6.30.4 Повреждения гладкой части шпилек (болтов) должны быть устранены механической обработкой. Допустимое уменьшение диаметра не более 3 % от номинального. Параметр шероховатости поверхности не более 12,5.

6.31 Конструктивные элементы швов сварных соединений (подготовка кромок под сварку, размеры катетов, усиление сварных швов и т.д.) при ремонте в зависимости от толщины стенки должны выполняться по ГОСТ 5264 в соответствии с условными обозначениями сварных швов, приведенными в картах дефектации 1, 2 и 3 в графе «Технические требования после ремонта».

6.32 При выполнении на подогревателях мазута работ, предписываемых противоаварийными циркулярами и информационными письмами, должны выполняться требования данного стандарта.

6.33 При отсутствии в настоящем стандарте требований к сварным швам ремонтируемого подогревателя мазута конкретного типоразмера следует руководствоваться требованиями к однотипным сварным швам, приведённым в картах 1, 2 и 3.

6.34 Допускается в подогревателях мазута типа ПМ установка заглушек в трубах трубной системы вместо замены поврежденных труб. Количество отключаемых труб должно быть не более 5 % от общего их количества, но не более одной в одном ходе мазута.

6.35 Допускается в подогревателях мазута типа ПМ сварка концов труб с трубной доской, если после двухразовой развальцовки не удалось устранить течь в вальцовочном соединении. Сварка должна производиться после срезки венчика (выступающей над трубной доской части трубы) заподлицо с трубной доской.

При сварке должны быть приняты меры, исключающие перегрев и нарушение плотности вальцовочного соединения соседних труб.

6.36 Порядок проведения визуального и измерительного контроля основного металла и сварных соединений подогревателей мазута в соответствии с РД 03-606-03 [5].

7 Требования к составным частям

7.1 Системы трубные подогревателей мазута

Карта дефектации и ремонта 1

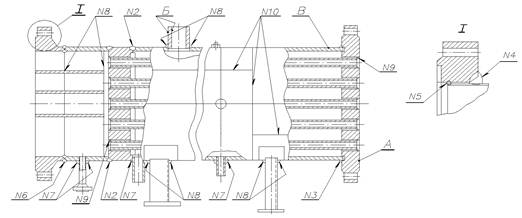

Системы трубные подогревателей мазута ПМР и ПМ поз. 1 рисунка 1

Количество на изделие, шт. - 1

Система трубная подогревателя мазута ПМР

Система трубная подогревателей мазута ПМ

|

Номер шва |

Наименование сварного соединения |

|

№ 1 |

Сварка фланца с обечайкой |

|

№ 2 |

Сварка обечайки с трубной доской |

|

№ 3 |

Сварка обечайки с фланцем |

|

№ 4 |

Сварка фланца с обечайкой |

|

№ 5 |

Сварка фланца с обечайкой |

|

№ 6 |

Сварка патрубка с обечайкой |

|

№ 7 |

Сварка штуцера с обечайкой |

|

№ 8 |

Сварка листа с обечайкой корпуса |

|

№ 9 |

Сварка труб с трубной доской |

|

№ 10 |

Сварка обечайки корпуса |

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А Б В |

Коррозионные разрушения, трещины |

Визуальный контроль. Измерительный контроль. ЦД или МПД, УЗД. Гидравлическое испытание |

Зачистка |

1. Параметр шероховатости - не более 12,5. 2. Трещины, поры, раковины не допускаются. Допускаемая толщина стенок после зачистки, см. приложение 3 |

Ультразвуковой толщиномер «Кварц-6» для поверхностей Б и В. Набор образцов шероховатости 0,8-12,5-ШП. Штангенциркуль ШЦ-1-125-0,1-1 |

|

А Б В |

Коррозионные разрушения площадью и глубиной отдельного участка до значений, указанных в п. 6.17 |

Визуальный контроль. Измерительный контроль. ЦД или МПД. УЗД. Гидравлическое испытание |

1. Наплавка 2. Зачистка |

1. Параметр шероховатости поверхностей - не более 12,5. 2. Трещины, непровары, поры в виде сплошной сетки, выходящие на поверхность, не допускаются |

Набор образцов шероховатости 0,8-12,5-ШП Штангенциркуль ШЦ-1-125-0,1-1 |

|

№ 1 |

Гидравлическое испытание. Визуальный контроль. ЦД или МПД, УЗД |

Заварка |

1. С39 ГОСТ 5264 2. Трещины, подрезы, поры не допускаются. При УЗД нормы допустимых включений в соответствии с РД 153-34.15.003-01 [2] |

- |

|

|

№ 2 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль. УЗД |

Заварка |

1. С20 ГОСТ 5264 2. Подрезы, трещины, поры, выходящие на поверхность, не допускаются. При УЗД нормы допустимых объемных включений в соответствии с РД 153-34.15.003-01 [2] |

- |

|

№ 3 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль УЗД |

Заварка |

1. Т1 при сквозных Т6 ГОСТ 5264. 2. Трещины, поры, подрезы, непровары не допускаются |

- |

|

№ 4 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль УЗД |

Заварка |

Т6 ГОСТ 5264 |

- |

|

№ 5 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль УЗД |

Заварка |

Н1 ГОСТ 5264 |

- |

|

№ 7 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль УЗД |

Заварка |

1. Т1 ГОСТ 5264 2. Трещины, непровары, поры не допускаются. Катет шва не менее толщины наиболее тонкого из свариваемых элементов |

- |

|

№ 8 |

Трещины любой протяженности и глубины |

Визуальный контроль |

Заварка |

1. Т1 ГОСТ 5264 2. Трещины, подрезы, поры, непровары не допускаются |

- |

|

№ 9 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль |

Заварка |

1. Н1 ГОСТ 5264 2. Трещины, подрезы, поры, непровары не допускаются |

- |

|

№ 10 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль |

Заварка |

1. С21 ГОСТ 5264 При сквозных трещинах - С17 ГОСТ 5264 |

- |

7.1.1 Требования к отремонтированным трубным системам

7.1.1.1 На уплотнительных поверхностях фланцев раковины, трещины, поперечные риски должны быть зачищены или заварены. Параметр шероховатости поверхностей - не более 12,5. Допускаются отдельные кольцевые, не входящие на кромки, риски глубиной не более 1 мм. Допустимое уменьшение толщины фланца при зачистке - не более 5 % от толщины, указанной в чертеже. Измерение следует производить штангенциркулем ШЦ-1-125-01-1.

7.1.1.2 Зазор между уплотняющими поверхностями фланцев после обжатия (без прокладки) четырех шпилек, равномерно расположенных по окружности, не должен быть более 1 мм. Измерения следует производить набором щупов № 4, кл.2.

7.1.1.3 На внутренних поверхностях труб не должно быть отложений и коксовых остатков, трубы должны быть продуты сжатым воздухом.

7.1.1.4 Все отверстия и патрубки для слива мазута и конденсата и выпуска воздуха должны быть прочищены и продуты сжатым воздухом.

7.2 Пучок трубный подогревателей мазута

Карта дефектации и ремонта 2

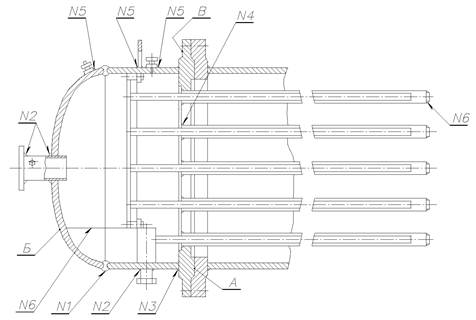

Пучок трубный подогревателей мазута поз. 2 рисунка 1

Количество на изделие, шт. - 1

|

Номер шва |

Наименование сварного соединения |

|

№ 1 |

Сварка днища с обечайкой |

|

№ 2 |

Сварка патрубков с днищем или обечайкой |

|

№ 3 |

Сварка обечайки с трубной доской |

|

№ 4 |

Сварка труб с трубной доской |

|

№ 5 |

Сварка наварыша |

|

№ 6 |

Сварка заглушек с трубой |

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|||||

|

А Б В |

Коррозионные разрушения, трещины |

Визуальный контроль. Гидравлическое испытание |

Зачистка |

1. Параметр шероховатостей - не более 12,5. 2. Трещины, поры, раковины не допускаются. |

Ультразвуковой толщиномер «Кварц-6» для поверхностей Б и В. Набор образцов шероховатости 0,8-12,5-ШП. Штангенциркуль ШЦ-1-125-0,1-1 |

|||||

|

- |

Коррозионные разрушения площадью и глубиной отдельного участка до значений, указанных в п. 6.17 |

Визуальный контроль. Гидравлическое испытание, ЦД или МПД, УЗД |

1. Наплавка 2. Зачистка |

1. Параметр шероховатости поверхностей - не более 12,5. 2. Трещины, непровары, поры в виде сплошной сетки, выходящие на поверхность не допускаются |

Ультразвуковой толщиномер «Кварц-6» Набор образцов шероховатости 0,8-12,5-ШП Штангенциркуль ШЦ-1-125-0,1-1 |

|||||

|

№ 1 |

Гидравлическое испытание. Визуальный контроль, УЗД |

Заварка |

1. С39 ГОСТ 5264 2. Трещины, подрезы, поры не допускаются. Допустимые нормы включений при УЗД - в соответствии с РД 153-34.15.003-01 [2] |

- |

||||||

|

№ 2 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль. |

Заварка |

1. Т1 ГОСТ 5264. 2. Трещины, подрезы, поры, непровары не допускаются |

- |

|||||

|

№ 3 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль. МПД или ЦД, УЗД |

Заварка |

1. Т1 ГОСТ 5264 2. Трещины, подрезы, поры, непровары не допускаются. Допустимые нормы включений при УЗД - в соответствии с РД 153-34.15.003-01 [2] |

- |

|||||

|

№ 4 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль. МПД или ЦД, УЗД |

Заварка |

1. Н1 ГОСТ 5264 2. Трещины, подрезы, поры, непровары не допускаются |

- |

|||||

|

№ 5 |

Трещины любой протяженности и глубины |

Гидравлическое испытание. Визуальный контроль. МПД или ЦД, УЗД |

Заварка |

1. Т1 ГОСТ 5264 2. Трещины, подрезы, поры, непровары не допускаются |

- |

|||||

7.2.1 Требования к отремонтированному трубному пучку

7.2.1.1 На уплотнительных поверхностях фланцев раковины, трещины, поперечные риски должны быть зачищены или заварены. Параметр шероховатости -не более 12,5. Допускаются отдельные кольцевые, не выходящие на кромки, риски глубиной не более 1 мм. Допустимое уменьшение толщины фланца при зачистке - не более 5 % от толщины указанной в чертеже. Измерение следует производить штангенциркулем ШЦ-1-125-0,1-1.

7.2.1.2 Зазор между уплотняющими поверхностями фланцев после обжатия (без прокладки) четырех шпилек, равномерно расположенных по окружности, не должен быть более 1 мм. Измерение следует производить набором щупов № 4, кл. 2.

7.2.1.3 На оребренных трубах не должно быть отложений и коксовых остатков, трубы и желобки должны быть обдуты сжатым воздухом.

7.2.1.4 Отверстия и патрубки для слива конденсата и выпуска воздуха должны быть прочищены и продуты сжатым воздухом.

7.3 Крышки подогревателей мазута

Карта дефектации и ремонта 3

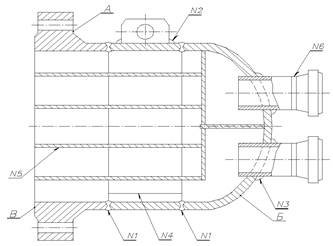

Крышки подогревателей мазута поз. 3 рисунка 1

Количество на изделие, шт. - по 1

Крышка подогревателя мазута ПМР

Крышка подогревателя мазута ПМ

|

Номер шва |

Наименование сварного соединения |

|

№ 1 |

Сварка днища и фланца с обечайкой |

|

№ 2 |

Сварка проушины с обечайкой |

|

№ 3 |

Сварка патрубка с днищем |

|

№ 4 |

Сварка обечайки |

|

№ 5 |

Сварка перегородок с крышкой |

|

№ 6 |

Сварка фланца с патрубком |

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А Б В |

Коррозионные разрушения, трещины |

Визуальный контроль. Гидравлическое испытание, ЦД или МПД, УЗД |

Зачистка |

1. Параметр шероховатости поверхности - не более 12,5. 2. Трещины, поры, раковины не допускаются. Допустимая толщина стенки после зачистки, см. приложение 3 |

Ультразвуковой толщиномер «Кварц-6» для поверхностей Б и В. Набор образцов шероховатости 0,8-12,5-ШП. Штангенциркуль ШЦ-1-125-0,1-1 |

|

А Б В |

Коррозионные разрушения площадью и глубиной отдельного участка до значений, указанных в п. 6.17 |

Визуальный контроль. Гидравлическое испытание, ЦД или МПД, УЗД |

1. Наплавка 2. Зачистка |

1. Параметр шероховатости - не более 12,5. 2. Непровары, трещины, поры в виде сплошной сетки, выходящие на поверхность не допускаются |

Набор образцов шероховатости 0,8-12,5-ШП Штангенциркуль ШЦ-1-125-0,1-1 |

|

№ 1 |

Трещины протяженностью и глубиной до размеров, указанных в п. 6.21 РД 153-34.15.003-01 [2] |

Гидравлическое испытание. Визуальный контроль. УЗД |

Заварка |

1. С39 ГОСТ 5264 2. Трещины, подрезы, непровары, поры не допускаются. При УЗД нормы включений -в соответствии с РД 153-34.15.003-01 [2] |

- |

|

№ 2 |

Трещины любой глубины и протяженности |

Визуальный контроль. |

Заварка |

1. Т1 ГОСТ 5264. 2. Подрезы, трещин, поры, непровары не допускаются |

- |

|

№ 3 |

Трещины любой глубины и протяженности |

Визуальный контроль. |

Заварка |

1. Т1 ГОСТ 5264 2. Подрезы, трещины, поры, непровары не допускаются. |

- |

|

№ 4 |

Трещины любой глубины и протяженности |

Гидравлическое испытание. Визуальный контроль. |

Заварка |

1. С39 ГОСТ 5264 2. Трещины, поры, непровары, подрезы, не допускаются. При УЗД нормы допустимых включений - в соответствии с РД 153-34.15.003-01 [2] |

- |

|

№ 5 |

Трещины любой глубины и протяженности |

Визуальный контроль |

Заварка |

1. Н1 ГОСТ 5264 2. Трещины, поры, непровары, подрезы не допускаются |

- |

|

№ 6 |

Трещины любой глубины и протяженности |

Гидравлическое испытание. Визуальный контроль. УЗД |

Заварка |

1. С17 ГОСТ 5264. 2. Трещины, поры, непровары, подрезы не допускаются. При УЗД нормы допустимых включений - в соответствии с РД 153-34.15.003-01 [2]. |

- |

8 Требования к сборке и к отремонтированному подогревателю мазута

8.1 Во фланцевых разъемах должны быть установлены прокладки из паронита, стяжные шпильки должны быть равномерно затянуты. Перед установкой резьбы шпилек и гаек должны быть покрыты тонким слоем (до 0,1 мм) смазки ВНИИ НП-232 по ГОСТ 14068.

8.2 Подогреватель мазута считается годным к эксплуатации, если:

- устранены дефекты в соответствии с требованиями карт дефектации и ремонта;

- он выдержал гидравлические испытания на прочность и плотность в соответствии с 9.1.3;

- при номинальных параметрах греющего пара и номинальной температуре мазута на входе в подогреватель при указанной в паспорте производительности по мазуту и нормальном уровне конденсата в корпусе обеспечиваются указанные в паспорте:

- температура мазута на выходе из подогревателя, допустимое отклонение минус 3 °С;

- температура конденсата греющего пара, допустимое отклонение плюс 3 °С, при этом гидравлическое сопротивление не превышает указанное в паспорте более чем на 10 %.

9 Испытания и показатели качества отремонтированных подогревателей мазута

9.1 Гидравлические испытания подогревателя мазута

9.1.1 После останова на ремонт и после завершения ремонтных работ подогреватель мазута проверяют на прочность и плотность гидравлическими испытаниями. Пробное давление, технология проведения и оценка результатов испытания в соответствии с ПБ 03-576 [3] или паспортом подогревателя мазута.

9.1.2 Гидравлическое испытание после останова на ремонт производится для выявления дефектов, которые должны быть устранены в процессе ремонта.

Гидравлическое испытание производится раздельно со стороны греющей и нагреваемой среды. Перед гидравлическим испытанием подогреватель мазута должен быть отключен. Теплоизоляция демонтирована.

Гидравлическое испытание производится раздельно со стороны греющей и нагреваемой среды.

Падение давления, признаки разрывов, течи, потения, остаточная деформация не допускаются.

Допускается гидравлическое испытание трубной системы не проводить, если она выдержала гидравлическое испытание при сдаче в ремонт, а при ремонте не проводились сварочные и другие работы, связанные с нарушением плотности и прочности поверхностей, работающих под давлением, и не было нарушений плотности развальцованных соединений.

9.1.4 Для гидравлического испытания применять конденсат или воду с температурой от 5 до 40 °С.

Измерение давления производить двумя поверенными манометрами, один из которых контрольный. Время выдержки под давлением должно быть не менее 10 мин.

9.2 Эксплуатационные испытания

9.2.1 Эксплуатационные испытания подогревателя мазута проводят для определения и сопоставления показателей качества, изменяющихся в процессе эксплуатации и ремонта.

Эксплуатационные испытания подогревателя мазута подразделяются на:

- испытания, проводимые перед ремонтом;

- испытания, проводимые после ремонта (приемо-сдаточные испытания и испытания в процессе подконтрольной эксплуатации).

Полученные в результате испытаний данные представляют собой количественные показатели качества ремонта подогревателя мазута, которые сопоставляются с нормативными или с данными завода-изготовителя.

9.2.2 Номенклатура показателей качества подогревателя мазута до и после ремонта содержит показатели качества с учетом ГОСТ 4.429, характеризующие условия проведения испытаний и полученных результатов, и приведена в таблице 1.

Таблица 1 Номенклатура составляющих показателей качества подогревателя мазута до и после ремонта

|

Заводские, проектные или нормативные данные |

Данные эксплуатационных испытаний или измерений |

Примечание |

||

|

до капитального ремонта |

после капитального ремонта |

|||

|

1 Давление греющего пара, МПа |

||||

|

2 Температура греющего пара, °С |

||||

|

3 Расход мазута, т/ч |

||||

|

4 Давление мазута на входе, МПа |

||||

|

5 Давление мазута на выходе, МПа |

||||

|

6 Температура мазута на входе, °С |

||||

|

7 Температура мазута на выходе, °С |

||||

|

8 Расход конденсата греющего пара, т/ч |

||||

|

9 Температура конденсата греющего пара, °С |

||||

|

10 Уровень конденсата в корпусе, мм |

||||

9.2.3 Методы проведения эксплуатационных испытаний

Эксплуатационные испытания подогревателя мазута проводятся в составе эксплуатационных испытаний соответствующего оборудования и систем электростанции.

При проведении испытаний измерить показатели в соответствии с таблицей 1.

Измерения при испытаниях проводить приборами контроля, установленными на подогревателе мазута. При их отсутствии допускается применять переносные приборы контроля с классом точности не ниже 1,5.

Измерения при испытаниях проводить при номинальном расходе нагреваемого мазута, при нормальном уровне конденсата и при номинальном расходе греющего пара.

При отклонении от номинальных параметров должны быть обеспечены одинаковые установившиеся условия проведения испытаний до и после ремонта.

9.2.4 Нормативные значения показателей качества подогревателя мазута

Показатели назначения для подогревателя мазута приведены в паспортах, чертежах и технических условиях на конкретные типы подогревателя мазута.

10 Требования к обеспечению безопасности

Требования безопасности должны соответствовать ПБ 03-576 [3], РД 03-29 [4].

11 Оценка соответствия

11.1 Оценка соответствия производится в соответствии с СТО 17230282.27.010.002-2008.

11.2 Оценка соответствия соблюдения технических требований, объема и методов дефектации, способов ремонта, методов контроля и испытаний к составным частям и подогревателям мазута в целом нормам и требованиям настоящего стандарта осуществляется в форме контроля в процессе ремонта и при приемке в эксплуатацию.

11.3 В процессе ремонта производится контроль за выполнением требований настоящего стандарта к составным частям и подогревателям мазута в целом при производстве ремонтных работ, выполнении технологических операций ремонта и поузловых испытаниях.

При приемке в эксплуатацию отремонтированных подогревателей мазута производится контроль результатов приемо-сдаточных испытаний, работы в период подконтрольной эксплуатации, показателей качества, установленных оценок качества отремонтированных подогревателей мазута и выполненных ремонтных работ.

11.4 Результаты оценки соответствия характеризуются оценками качества отремонтированного подогревателя мазута и выполненных ремонтных работ.

11.5 Контроль соблюдения норм и требований настоящего стандарта осуществляют органы (Департаменты, подразделения, службы), определяемые генерирующей компанией.

11.6 Контроль соблюдения норм и требований настоящего стандарта осуществляется по правилам и в порядке, установленном генерирующей компанией.

Приложение

А

(справочное)

Перечень подогревателей мазута

Таблица А.1

|

Типоразмер |

Обозначение конструкторской документации |

|

1. ПМ 10-60 |

08.8114.013 |

|

2. ПМ 10-120 |

08.8114.014 |

|

3. ПМ 25-6 |

08.8114.011 |

|

4. ПМ 40-15 |

08.8114.015 |

|

5. ПМ 40-30 |

08.8114.012 |

|

6. ПМР 13-60 |

08.8114.004 |

|

7. ПМР 13-120 |

08.8114.001 |

|

8. ПМР 13-240 |

08.8114.003 |

|

9. ПМР 64-15 |

08.8114.006 |

|

10. ПМР 64-30 |

08.8114.002 |

|

11. ПМР 64-60 |

08.8114.005 |

Приложение Б

(рекомендуемое)

Таблица Б.1

|

Наименование и условное обозначение средств измерения |

Идентификационный номер национального стандарта или технических условий |

|

1 Измерители глубины трещин ИГТ-10НК ИТ-10Ц |

ТУ 25-06.1934-79 П246.00.00.000 ТУ |

|

2 Лупа ЛП 1-4х ЛП 1-7х |

|

|

3 Калибры резьбовые (пробки и кольца) |

|

|

4 Дефектоскоп ДУК-66ПМ |

ТУ 25-06.1767-79 |

|

5 Набор щупов № 4, кл.2 |

|

|

6 Набор образцов шероховатости |

|

|

7 Плита поверочная 2-2-400×250 |

|

|

8 Профилографы-профилометры |

|

|

9 Ультразвуковой толщиномер |

|

|

10 Угольник УП-1-250 |

|

|

11 Штангенглубиномер ШГ 160-1 |

|

|

12 Штангенциркуль ШЦ-1-125-0,1-1 |

|

|

13 Линейка измерительная, 150 |

Библиография

[1] ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных.

[2] РД 153-34.1-003-01 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1с).

[3] ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

[4] РД 03-29-93 Методические указания по проведению технического освидетельствования паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды.

[5] РД 03-606-03 Инструкция по визуальному и измерительному контролю.

Ключевые слова: подогреватели мазута типов ПМ и ПМР, качество ремонта, технические условия на капитальный ремонт

|

Руководитель организации - разработчика |

||

|

ЗАО «ЦКБ Энергоремонт» |

||

|

Генеральный директор |

А.В. Гондарь |

|

|

Руководитель разработки |

||

|

Заместитель генерального директора |

Ю.B. Трофимов |

|

|

Исполнители |

||

|

Главный специалист |

Ю.П. Косинов |

|

|

Главный конструктор проекта |

В.М. Карлинер |