МИНИСТЕРСТВО ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

СОГЛАСОВАН |

УТВЕРЖДЕН |

РУКОВОДЯЩИЙ ДОКУМЕНТ РД 153-34.1-003-01

СВАРКА, ТЕРМООБРАБОТКА И КОНТРОЛЬ

ТРУБНЫХ СИСТЕМ КОТЛОВ И ТРУБОПРОВОДОВ

ПРИ МОНТАЖЕ И РЕМОНТЕ

ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

(PTM-1c)

Москва

ПИО ОБТ

2002

Авторы:

С.С. Якобсон, Н.Д. Курносова, И.И. Ворновицкий, Г.М. Гинзбург, Г.С. Зислин, П.М. Корольков, Н.С. Урман, Н.А. Хапонен, Ф.А. Хромченко, А.А. Шельпяков, В.В. Шефель

Настоящий РД, являющийся нормативно-техническим и производственно-технологическим документом, разработан на основе РД 34.15.027-93, который был переработан в соответствии с требованиями новых нормативных документов Госгортехнадзора России, новых стандартов, отраслевых инструктивных и руководящих материалов, а также с учетом замечаний научно-исследовательских, монтажных и ремонтных организаций.

Руководящий документ определяет технологию сборочно-сварочных работ, термической обработки сварных стыков труб, а также объем и порядок контроля и нормы оценки качества сварных соединений; он охватывает все виды сварки, применяющиеся при монтаже и ремонте энергетического оборудования и трубных систем котлов и трубопроводов.

Настоящий РД предназначен для персонала, занимающегося монтажом и ремонтом оборудования и трубопроводов электростанций и отопительных котельных, а также изготовлением трубопроводов (с рабочим давлением до 2,2 МПа и температурой не более 425 °С) и отдельных элементов котлов.

ПРЕДИСЛОВИЕ

РД 153-34.1-003-01 «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования» (РТМ-1с) разработан Закрытым акционерным обществом «Прочность МК».

Документ согласован с Федеральным горным и промышленным надзором России (письмо от 25.05.01 № 03-35/263) и внесен на утверждение Департаментом электроэнергетики Минэнерго России и Департаментом техперевооружения и совершенствования энергоремонта РАО «ЕЭС России».

РД утвержден приказом Минэнерго России от 02.07.01 № 197 и вводится в действие с 01.01.2002 г.

С момента введения в действие настоящего РД утрачивает силу РД 34.15.027-93 «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций» (РТМ-1с-93).

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящий Руководящий документ (РД) предназначен для организаций, осуществляющих монтаж и ремонт трубопроводов и трубных систем паровых и водогрейных котлов независимо от параметров рабочей среды, а также изготовление трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/см2) и температурой не более 425 °С и отдельных элементов котлов (водяных экономайзеров, пароперегревателей и др.) с использованием сварочных технологий на предприятиях Российской Федерации независимо от форм собственности.

1.2. Технологические рекомендации настоящего РД, касающиеся требований к монтажным сварным соединениям, должны учитывать заводы - изготовители котлов и трубопроводов.

1.3. При ремонте оборудования ТЭС и отопительных котельных допускается изготавливать на заводах и ремонтных базах отдельные элементы котлов и трубопроводов независимо от параметров рабочей среды при условии наличия лицензии (разрешения) Госгортехнадзора России на этот вид деятельности и соблюдении требований настоящего РД или технологических указаний основного завода - изготовителя этих элементов.

1.4. Требования РД распространяются на следующие изделия:

трубы поверхностей нагрева котлов, которые подпадают под действие Правил устройства и безопасной эксплуатации паровых и водогрейных котлов Госгортехнадзора России;

паровые котлы с давлением пара не более 0,07 МПа (0,7 кгс/см2), водогрейные котлы и водоподогреватели с температурой нагрева воды не выше 388 К (115 °С);

коллекторы (камеры) котла;

трубопроводы пара и горячей воды всех категорий, на которые распространяются правила Госгортехнадзора России (см. приложение 1), в том числе трубопроводы в пределах котла и турбины, трубопроводы тепловых сетей;

барабаны котлов давлением до 4 МПа (40 кгс/см2) включительно (ремонт с помощью сварки);

трубопроводы пара и горячей воды, на которые не распространяются правила Госгортехнадзора России, в том числе трубопроводы тепловых сетей, дренажные, сливные, контрольно-измерительных приборов и средств автоматизации, воздушники;

трубопроводы фосфатирования, отбора проб и кислотных промывок;

мазутопроводы и маслопроводы;

газопроводы (трубопроводы горючего газа), находящиеся на территории монтируемого объекта (от газорегуляторного пункта до горелок котла), транспортирующие газ давлением не более 1,2 МПа (12 кгс/см2);

трубопроводы наружных сетей водоснабжения и канализации.

Указанные элементы котлов и трубопроводы изготавливаются из углеродистых сталей, низколегированных теплоустойчивых и конструкционных сталей перлитного класса, высоколегированных сталей мартенситного, мартенситно-ферритного и аустенитного классов, характеристики которых приведены в приложениях 2 и 3*; материалы для изготовления фасонных деталей трубопроводов из листовой стали приведены в приложении 4.

* Деление марок сталей, применяющихся в теплоэнергетике, на типы и классы приведено в табл. П28.1 приложения 28, а обозначения групп сталей, принятые при аттестации сварщиков и при аттестации технологии сварки, - в табл. П28.2 приложения 28.

Требования настоящего РД распространяются также на другие производства (помимо электростанций и отопительных котельных), в технологических циклах которых задействованы котлы, трубопроводы пара и горячей воды и другие трубопроводы, указанные в данном пункте РД.

1.5. Настоящий РД определяет технологию сборки, сварки и термообработки сварных стыков труб при монтаже и ремонте изделий, перечисленных в п. 1.4, а также объем, порядок контроля и нормы оценки качества сварных соединений.

1.6. Настоящий РД регламентирует все виды сварки, применяющиеся при монтаже и ремонте изделий, указанных в п. 1.4, а также при изготовлении трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/см2): ручную дуговую покрытыми электродами, ручную и автоматическую аргонодуговую неплавящимся электродом, газовую ацетилено-кислородную, автоматическую под флюсом, механизированную в среде углекислого газа плавящимся электродом, механизированную порошковой проволокой.

1.7. Отступления от требований настоящего РД должны быть согласованы для объектов Минэнерго России с одной из организаций, указанной в приложении 31; для прочих объектов согласование может производиться с любой специализированной научно-исследовательской организацией данного профиля, указанной в приложениях к соответствующим правилам Госгортехнадзора России.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем РД использованы ссылки на следующие нормативные документы:

Правила устройства и безопасной эксплуатации паровых и водогрейных котлов. Утверждены постановлением Госгортехнадзора России от 28.05.93 № 12. Изменения № 1 от 07.02.96 и № 2 от 10.07.2000.

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см2), водогрейных котлов и водоподогревателей с температурой нагрева воды не выше 388 К (115 °С). Утверждены приказом Минстроя России от 28.08.92 № 205. Изменения № 1 от 12.01.94, № 2 от 24.02.95 и № 3 от 21.01.2000.

Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. Утверждены постановлением Госгортехнадзора России от 18.07.94 № 45. Изменения № 1 от 13.01.97.

ПБ 03-164-97. Правила изготовления паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды с применением сварочных технологий. Утверждены постановлением Госгортехнадзора России от 06.06.97 № 20

ПБ 03-108-96. Правила устройства и безопасной эксплуатации технологических трубопроводов. Утверждены постановлением Госгортехнадзора России от 02.03.95 № 11.

ПБ 03-273-99. Правила аттестации сварщиков и специалистов сварочного производства. Утверждены постановлением Госгортехнадзора России от 30.10.98 № 63.

ПБ 03-278-99. Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства. Утвержден постановлением Госгортехнадзора России от 19.03.99 № 21.

Правила аттестации специалистов неразрушающего контроля. Утверждены постановлением Госгортехнадзора России от 19.08.92 № 21. Изменения от 14.07.95.

ГОСТ 8.326-89. ГСИ. Метрологическая аттестация средств измерений.

ГОСТ 8.513-84. ГСИ. Поверка средств измерений. Организация и порядок проведения.

ГОСТ 380-94. Сталь углеродистая обыкновенного качества. Марки.

ГОСТ 550-75. Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия.

ГОСТ 839-80Е. Провода неизолированные для воздушных линий электропередачи. Технические условия.

ГОСТ 977-88. Отливки стальные. Общие технические условия.

ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

ГОСТ 1460-81. Карбид кальция. Технические условия.

ГОСТ 1779-83*Е. Шнуры асбестовые. Технические условия.

ГОСТ 2246-70. Проволока стальная сварочная. Технические условия.

ГОСТ 2601-84. Сварка металлов. Термины и определения основных понятий.

ГОСТ 2850-95. Картон асбестовый. Технические условия.

ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия.

ГОСТ 5457-75. Ацетилен растворенный и газообразный технический. Технические условия.

ГОСТ 5583-78. Кислород газообразный технический и медицинский. Технические условия.

ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна.

ГОСТ 6102-94. Ткани асбестовые. Общие технические требования.

ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств.

ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 8050-85. Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

ГОСТ 9467-75. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

ГОСТ 10052-75. Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы.

ГОСТ 10157-79. Аргон газообразный и жидкий. Технические условия.

ГОСТ 10705-80. Трубы стальные электросварные. Технические условия.

ГОСТ 10706-76. Трубы стальные электросварные прямошовные. Технические требования.

ГОСТ 12766.1-90. Проволока из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия.

ГОСТ 12766.2-90. Лента из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия.

ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры.

ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования.

ГОСТ 19281-89. Прокат из стали повышенной прочности. Общие технические условия.

ГОСТ 20072-74. Сталь теплоустойчивая. Технические условия.

ГОСТ 20295-85. Трубы стальные сварные для магистральных газонефтепроводов. Технические условия.

ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод.

ГОСТ 21880-94. Маты прошивные из минеральной ваты теплоизоляционные. Технические условия.

ГОСТ 23949-80. Электроды вольфрамовые сварочные неплавящиеся. Технические условия.

ГОСТ 26271-84. Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия.

ГОСТ Р 50431-92 (МЭК 584-1-77). Термопары. Часть 1. Номинальные статические характеристики преобразования.

СНиП 3.05.02-88*. Газоснабжение.

СНиП 3.05.03-85. Тепловые сети.

СНиП 3.05.04-85*. Наружные сети и сооружения водоснабжения и канализации.

ОСТ 24.125.60-89. Детали и сборочные единицы трубопроводов пара и горячей воды тепловых электростанций. Общие технические условия.

ОСТ 34 10.747-97. Детали и сборочные единицы трубопроводов ТЭС на Рраб < 2,2 МПа (22 кгс/см2), t £ 425 °С. Трубы и прокат. Сортамент.

ОСТ 24.948.01-90. Электроды покрытые металлические для ручной дуговой сварки и наплавки оборудования атомных электростанций. Марки.

ОСТ 34 10.755-97. Фланцы плоские приварные с патрубками на Ру £ 2,5 МПа (25 кгс/см2) Ду от 600 мм до 1600 мм. Конструкция и размеры.

ОСТ 108.030.40-79. Элементы трубные поверхностей нагрева, трубы соединительные в пределах котла, коллекторы стационарных паровых котлов. Технические условия.

ОСТ 108.030.113-87. Поковки из углеродистой и легированной стали для оборудования и трубопроводов тепловых и атомных станций. Технические условия.

ОСТ 108.961.03-79. Отливки из углеродистой и легированной стали для фасонных элементов с гарантированными характеристиками прочности при высоких температурах. Технические условия.

РД 04-265-99. Положение о порядке подготовки и аттестации работников организаций, эксплуатирующих опасные производственные объекты, подконтрольные Госгортехнадзору России. М.: ПИО ОБТ, 2000.

РД 34 10.068-91. Соединения сварные оборудования тепловых электростанций. Радиографический контроль. М.: Энергомонтажпроект, 1997.

РД 34 10.122-94. Унифицированная методика стилоскопирования деталей и сварных швов энергетических установок. М.: Энергомонтажпроект, 1994.

РД 34 10.130-96. Инструкция по визуальному и измерительному контролю. М.: Энергомонтаж, 1996.

РД 34 17.302-97. Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения. ОП 501 ЦД-97. М.: НПП «Норма», 1997.

РД 34 17.310-96. Сварка, термообработка и контроль при ремонте сварных соединений трубных систем котлов и паропроводов в период эксплуатации. М.: НПО ОБТ, 1997.

РДИ 34 38-043-86. Инструкция по оформлению технической документации на сварочные работы при ремонте оборудования ТЭС. М.: ПО Союзтехэнерго, 1986.

РДИ 42-006-85. Технологические указания по поддуву защитного газа для защиты обратной стороны шва при сварке неповоротных стыков трубопроводов. М.: Энергомонтажпроект, 1985.

РД 108.021.112-88. Исправление дефектов в литых корпусных деталях паровых турбин и арматуры методом заварки без термической обработки. Л.: НПО ЦКТИ, 1988.

РД 2730.940.102-92. Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Общие требования. М.: НПО ЦНИИТМАШ, 1992.

РД 2730.940.103-92. Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Контроль качества. М.: НПО ЦНИИТМАШ, 1992.

ПНАЭ Г-7-015-89. Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Магнитопорошковый контроль.

ПНАЭ Г-7-018-89. Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Капиллярный контроль.

ПНАЭ Г-7-019-89. Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Контроль герметичности. Газовые и жидкостные методы.

Основные положения по обследованию и технологии ремонта барабанов котлов высокого давления из стали 16ГНМ, 16ГНМА и 22К. М.: Союзтехэнерго, 1978.

ТУ 3-923-75. Трубы котельные бесшовные механически обработанные из конструкционной марки стали.

ТУ 14-1-1457-75. Сталь рулонная горячекатаная низколегированная и углеродистая.

ТУ 14-1-1529-93. Заготовка трубная катаная и кованая для котельных труб.

ТУ 14-1-1787-76. Заготовка трубная кованая для котельных труб повышенного качества.

ТУ 14-1-1921-76. Сталь листовая низколегированная для прямошовных магистральных газонефтепроводных труб диаметром 530 - 820 мм.

ТУ 14-1-1950-89. Сталь листовая низколегированная для прямошовных газонефтепроводных труб 1020, 1220 и 1420 мм.

ТУ 14-1-2471-78. Сталь рулонная горячекатаная, углеродистая марки 20.

ТУ 14-1-2560-78. Заготовка трубная кованая для котельных труб.

ТУ 14-1-2870-80. Заготовка трубная из коррозионностойкой стали марок 12Х13Г12АС2Н2 (ДИ 50) и 10Х13Г12БС2Н2Д2 (ДИ 59).

ТУ 14-1-4248-87. Прокат рулонный горячекатаный низколегированный.

ТУ 14-1-4369-87. Проволока стальная сварочная из низкоуглеродистых и легированных сталей для сварки в защитных газах для атомного машиностроения. Технические условия.

ТУ 14-1-5185-93. Заготовка трубная из стали марки 20-ПВ, выплавленной на железе прямого восстановления, для котельных труб.

ТУ 14-1-5271-94. Заготовка трубная из стали марки 12Х1МФ-ПВ, выплавленной на железе прямого восстановления, для котельных труб.

ТУ 14-3-341-75. Трубы плавниковые холоднокатаные из стали марок 12Х1МФ и 20 для паровых котлов.

ТУ 14-3-420-75. Трубы стальные бесшовные горячедеформированные толстостенные для паровых котлов и трубопроводов.

ТУ 14-3-460-75. Трубы стальные бесшовные для паровых котлов и трубопроводов.

ТУ 14-3-620-92. Трубы стальные электросварные прямошовные диаметром 1020 мм.

ТУ 14-3-796-79. Трубы бесшовные холоднодеформированные для паровых котлов и трубопроводов из коррозионностойкой стали.

ТУ 14-3-808-78. Трубы электросварные спиральношовные из углеродистой стали 20 для трубопроводов атомных электростанций.

ТУ 14-3-917-80. Трубы холоднодеформированные из коррозионностойкой стали марок 12Х13Г12АС2Н2 (ДИ 50) и 10Х13Г12БС2Н2Д2 (ДИ 59).

ТУ 14-3-954-80. Трубы стальные электросварные спиральношовные диаметром 530 - 1420 мм для трубопроводов тепловых сетей.

ТУ 14-3-1412-86. Трубы бесшовные тепло- и холоднодеформированные из стали марки 10Х9МФБ-Ш (ДИ 82-Ш).

ТУ 14-3-1698-90. Трубы стальные электросварные прямошовные диаметром 1020, 1220 мм для газонефтепроводов.

ТУ 14-3-1881-93. Трубы стальные бесшовные для паровых котлов и трубопроводов из стали марки 20-ПВ производства Оскольского электрометаллургического комбината (ОЭМК).

ТУ 14-3-1952-94. Трубы стальные бесшовные для паровых котлов и трубопроводов из стали марки 12Х1МФ-ПВ производства Оскольского электрометаллургического комбината (ОЭМК).

ТУ 14-4-982-79. Проволока порошковая марки ПП-АН3.

ТУ 14-4-1059-80. Проволока порошковая марки ПП-АН8.

ТУ 14-4-1121-81. Проволока порошковая марки ПП-АН1.

ТУ 14-4-1442-87. Проволока порошковая марки ПП-АН7.

ТУ 14-131-871-93 с изменением № 3. Заготовка трубная из коррозионностойкой стали марки 10Х13Г12БС2Н2Д2 (ДИ 59) и 10Х13Г12БС2Н2Д2-Ш (ДИ 59-Ш).

ТУ 14-134-319-93. Заготовка трубная из коррозионностойкой стали марки 10Х9МФБ-Ш (ДИ 82-Ш).

ТУ 16.505.657-74. Провода с резиновой изоляцией для электрифицированного транспорта.

ТУ 16-705.466-87. Провода медные неизолированные гибкие.

ТУ 16.К19-04-91. Провода термоэлектродные. Технические условия.

ТУ 16.К73.03-88. Кабели силовые гибкие на напряжение до 220 В.

ТУ 16.К73.05-93. Кабели силовые гибкие на напряжение 660 В.

ТУ 36-44-15-7-88. Проволока порошковая марки СП-2.

ТУ 36.44.15-8-88. Электронагреватели комбинированного действия.

ТУ 34 10.10169-90. Электроды покрытые металлические для ручной дуговой сварки марки ТМЛ-1У. Технические условия.

ТУ 34 10.10174-90. Электроды покрытые металлические для ручной дуговой сварки марки ТМЛ-3У. Технические условия.

ТУ 36-2516-83. Проволока порошковая марки СП-3.

ТУ 48-19-27-87. Вольфрам лантанированный в виде прутков.

ТУ 108.874-95. Трубы центробежнолитые из стали 15ГС и 15Х1М1Ф.

Единый тарифно-квалификационный справочник работ и профессий рабочих. Выпуск 2, части 1 и 2. М., 2000 (приложение к постановлению Министерства труда и социального развития Российской Федерации от 15.11.99 № 45).

Квалификационный справочник должностей руководителей, специалистов и других служащих. М., 2000, 2-е издание, дополненное (утвержден постановлением Минтруда России от 21.08.98 № 37).

3. ОСНОВНЫЕ ПОЛОЖЕНИЯ ОРГАНИЗАЦИИ СВАРОЧНЫХ РАБОТ ПРИ ИЗГОТОВЛЕНИИ, МОНТАЖЕ И РЕМОНТЕ КОТЛОВ И ТРУБОПРОВОДОВ

3.1. Изготовление, монтаж и ремонт изделий, указанных в п. 1.4, а также контроль качества металла и сварных соединений этих изделий должны выполняться предприятиями (организациями), имеющими лицензию (разрешение) соответствующего надзорного органа на выполнение таких работ.

3.2. Предприятие, выполняющее сварку изделий, на которые распространяются правила Госгортехнадзора России, должно иметь разрешение Госгортехнадзора России на применение конкретной технологии сварки, используемой на данном предприятии. Такое разрешение выдается на основании результатов производственной аттестации технологии сварки, выполненной предприятием в соответствии с требованиями ПБ 03-164-97.

3.3. При изготовлении трубопроводов на заводах сборочно-сварочные работы необходимо выполнять по технологическому процессу, разработанному в соответствии с требованиями настоящего РД и других нормативно-технических документов (НТД), с учетом конкретных условий производства.

Основные положения организации и технологии работ по сборке, сварке, термообработке и контролю сварных соединений при монтаже и ремонте котлов и трубопроводов должны быть отражены в проекте производства монтажных и ремонтных работ (ППР), разработанном в соответствии с требованиями настоящего РД и других нормативных документов. ППР разрабатывается организацией - производителем работ или по ее заданию специализированной проектной организацией. Примерное содержание раздела сварочных работ ППР приведено в приложении 5.

Рекомендуемая структура служб сварки и контроля монтажного и ремонтного участков приведена в приложении 6.

Определяющими факторами при выборе технологии сварочных работ должны быть реальная возможность материального (оборудование, сварочные и вспомогательные материалы, оснастка и т.д.) и организационно-технического (энерго- и газопитание, наличие квалифицированных кадров и т.п.) обеспечения прогрессивных способов сварки и степень их освоения данным предприятием.

3.4. При выборе способа сварки следует руководствоваться следующими основными положениями:

а) стыки трубопроводов предпочтительнее сваривать комбинированным способом: корневую часть шва - ручной или автоматической аргонодуговой сваркой неплавящимся электродом, остальное сечение - ручной дуговой сваркой покрытыми электродами, при этом стык сваривают без остающегося подкладного кольца; если применяют сварное соединение с подкладным остающимся кольцом, весь шов (включая корневой слой) можно выполнять ручной дуговой сваркой;

б) стыки труб поверхностей нагрева, импульсных трубок контрольно-измерительных приборов, напорных маслопроводов системы смазки, стыки трубопроводов системы регулирования турбины, трубопроводов, подвергающихся гуммированию, следует сваривать преимущественно комбинированным способом; при толщине стенки труб до 10 мм можно все сечение шва выполнять аргонодуговой сваркой; настоящая рекомендация не исключает возможности применения ручной дуговой сварки для всего сечения шва стыков труб указанных элементов.

При значительном объеме ремонтных работ, связанных с изготовлением новых трубных элементов котлов (экранов, пароперегревателей, водяных экономайзеров) и трубопроводов диаметром до 100 мм, бывает экономически целесообразно применять контактную стыковую сварку. Контактная сварка должна выполняться в стационарных условиях по технологии, разработанной для конкретных типов стыкосварочных машин и согласованной с одной из специализированных научно-исследовательских организаций, приведенных в приложениях к правилам Госгортехнадзора России;

в) для соединения стыков труб малого диаметра (до 100 - 150 мм) с толщиной стенки не более 8 мм из углеродистых и низколегированных сталей с ограничениями, приведенными в п. 10.2, может применяться газовая ацетилено-кислородная сварка;

г) для соединения стыков труб из углеродистых и кремнемарганцовистых сталей рекомендуется применять (преимущественно при изготовлении трубопроводов на заводах) механизированную сварку в среде углекислого газа (двуокиси углерода) и автоматическую под слоем флюса;

д) продольные швы газоплотных панелей котлов следует сваривать ручной дуговой или механизированной сваркой в среде углекислого газа или порошковой проволокой;

е) во всех остальных случаях следует использовать ручную дуговую сварку или механизированную в среде углекислого газа.

3.5. Стыки труб необходимо собирать в последовательности, обеспечивающей свободный подход к стыкам для их сварки и контроля качества швов, а также для переварки стыков; на это должно быть обращено особое внимание во время приварки труб к штуцерам коллекторов (или непосредственно к коллекторам), так как эти стыки часто размещаются в труднодоступных местах. В ППР должна быть разработана схема крепления трубопровода в месте сварки монтажных стыков.

3.6. Сборку трубопроводов в укрупненные пространственные блоки (узлы) следует производить на специальном стенде, обеспечивающем правильное взаимное расположение элементов блока. На горизонтальных участках необходимо предусмотреть установку временных опор или подвесок на расстоянии не более 1 м от стыка, чтобы исключить провисание труб и разгрузить сварной шов при сварке и термообработке. Временные опоры (подвески) удаляют только после заварки всего сечения стыка и окончания его термообработки.

Блоки (узлы) трубопроводов и поверхностей нагрева котлов, в которых элементы соединены только прихватками или корневым швом, запрещается перемещать, транспортировать, подвергать воздействию каких-либо нагрузок во избежание образования трещин в швах, а также оставлять незаваренными на срок более одних суток.

Примечание. На заводах при поточно-операционном методе изготовления трубопроводов разрешается блок, собранный на прихватках, перемещать на место для сварки при условии, что технологическим процессом предусмотрен способ перемещения, который обеспечивает отсутствие трещин в прихватках, изгибов и смещений в стыках. После перемещения прихваточные швы должны быть подвергнуты внешнему осмотру с целью выявления в них трещин.

3.7. В монтажных условиях стыки труб из низколегированных теплоустойчивых сталей при толщине стенки более 12 мм и из прочих сталей при толщине стенки более 20 мм следует сваривать неповоротными во избежание появления трещин в первых слоях шва во время поворота. Если сварка производится на вращающихся устройствах, то стыки труб независимо от толщины стенки можно сваривать поворотными.

3.8. Для обеспечения стабильного режима сварки и нагрева стыков при термообработке источники электропитания целесообразно подсоединять к отдельным силовым трансформаторам, к которым не должны подключаться другие потребители. Колебания напряжения питающей сети не должны превышать ± 5 % от номинального значения.

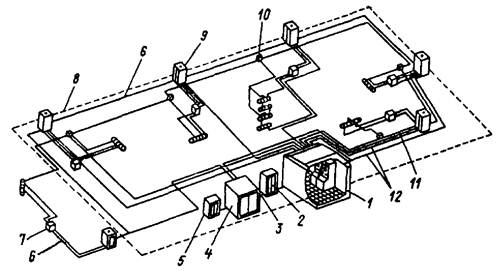

Если на сборочной площадке или в главном корпусе сварку труб будут выполнять одновременно более 10 сварщиков, рекомендуется использовать многопостовые источники питания (выпрямители или преобразователи) с кольцевой разводкой сварочного тока. Аналогичные разводки рекомендуется применять для термообработки сварных соединений током средней частоты.

3.9. Сечение провода, присоединяющего источник питания для сварки или термообработки к сети, следует подбирать по данным табл. 3.1. При ручной дуговой сварке электрододержатель соединяют со сварочной цепью гибким медным проводом с резиновой изоляцией марки ПРД, ПРИ, КОГ1, КОГ2, сечение которого необходимо выбирать в зависимости от сварочного тока: при токе до 100 А - не менее 16 мм2, при 250 А - 25 мм2, при 300 А - 50 мм2. Длина гибкого провода должна быть не менее 5 м.

3.10. На заводе, монтажном (ремонтном) участке необходимо оборудовать в теплом помещении склад (кладовую) для электродов, сварочной проволоки и флюса. В нем должна поддерживаться температура не ниже 15 °С при относительной влажности не более 50 %. Электроды следует хранить на стеллажах раздельно по маркам и партиям. На складе (или в другом подходящем месте) должны быть установлены печь для прокалки электродов при температуре до 400 °С и сушильный шкаф с температурой 80 - 115 °С, обеспечивающие потребность организации в электродах. Если электроды используются сразу после прокалки (в течение суток) или в течение времени, указанного в п. 4.1.4, и при этом на складе, где хранятся электроды, поддерживаются температура и влажность воздуха согласно требованиям настоящего пункта, наличие сушильного шкафа не является обязательным.

3.11. Очистку, рубку и намотку в кассеты проволоки для механизированной сварки должен производить специально выделенный для этого рабочий. На всех кассетах с намотанной проволокой должны быть этикетки с указанием марки, плавки и диаметра проволоки.

Таблица 3.1

Сечение провода для подключения к питающей сети источника питания для сварки и термообработки

|

Сечение одной жилы медного провода*, мм2, при напряжении сети 380 В |

|

|

Сварочные трансформаторы, преобразователи или выпрямители на максимальный ток, А: |

|

|

до 300 |

10 |

|

до 500 |

16 |

|

до 1000 |

50 |

|

до 2000 |

75 |

|

до 3000 |

120 |

|

Преобразователи (для термообработки сварных соединений): |

|

|

средней частоты |

|

|

ВПЧ-50 |

50 |

|

ВПЧ-100 |

70 |

|

ППЧВ-250 |

120 |

|

тиристорные (инверторы): |

|

|

СЧИ-100 |

70 |

|

ИТ-100 |

70 |

* Сечение алюминиевого провода должно быть примерно в 1,5 раза больше.

3.12. Место сварки и термообработки необходимо защитить от ветра, сквозняков и атмосферных осадков и обеспечить первичными средствами для тушения пожара в соответствии с инструкцией, разработанной согласно п. 3.14. При сварке и термообработке стыков труб из закаливающихся сталей (мартенситно-ферритного класса и низколегированных теплоустойчивых перлитного класса) концы труб следует закрывать заглушками.

3.13. Сварщик должен быть обеспечен необходимым набором инвентаря и инструментов. Электросварщики (в том числе операторы механизированной сварки) должны иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмейсель для отбивки шлака, стальную щетку, струбцину (зажим) для обратного провода, личное клеймо и шаблоны для проверки размеров и формы швов. Кроме того, у сварщиков ручной дуговой сварки должны быть пеналы или пакет из влагостойкой бумаги для хранения электродов и ящик или сумка для электродов с отделением для огарков; у сварщиков ручной аргонодуговой сварки неплавящимся электродом - кожаные (или хлопчатобумажные) перчатки, набор заточенных вольфрамовых электродов и пассатижи; у сварщиков-операторов автоматической сварки неплавящимся электродом - набор заточенных вольфрамовых электродов, пенал для проволоки, комплект гаечных ключей к сварочному автомату, пассатижи с кусачками для проволоки.

Газосварщики должны иметь защитные очки со светофильтрами типа Г, молоток, зубило, стальную щетку и личное клеймо.

3.15. В процессе подготовки элементов котлов и трубопроводов под сварку, сборки, сварки, термообработки и исправления дефектов сварных соединений должен быть обеспечен операционный контроль за этими работами.

4. СВАРОЧНЫЕ МАТЕРИАЛЫ

4.1. Электроды для ручной дуговой сварки

4.1.1. Для ручной дуговой сварки стыков трубопроводов и котлов из углеродистых, низколегированных и высоколегированных сталей необходимо применять электроды, удовлетворяющие требованиям ГОСТ 9466, ГОСТ 9467-75 и ГОСТ 10052-75. Марку электродов следует выбирать в зависимости от марки свариваемой стали. Для сварки изделий, на которые распространяется настоящий РД, могут быть использованы отечественные электроды, приведенные в табл. 4.1; химический состав и механические свойства наплавленного металла этих электродов даны в приложении 7.

Марки электродов зарубежных фирм, которые могут применяться, указаны в приложении 8; там же приведен тип электродов согласно отечественной классификации для определения области применения конкретной марки электродов.

Возможность применения электродов, не указанных в табл. 4.1 и в приложениях 7 и 8, для объектов Минэнерго России должна быть согласована с ЗАО «Прочность МК», для других объектов - с любой специализированной научно-исследовательской организацией в области сварки, приведенной в приложениях к правилам Госгортехнадзора России.

4.1.2. Электроды для приварки деталей крепления из высоколегированных сталей к трубам пароперегревателя и другим элементам котла или к трубопроводу из низколегированных перлитных сталей, а также для сварки деталей крепления необходимо выбирать по данным табл. 4.2.

Для приварки креплений из стали любой марки к трубам из стали аустенитного класса следует применять электроды ЭА-395/9, ЗИО-8, ОЗЛ-6, ЦЛ-25, ЦТ-10, НИАТ-5, из стали 12Х11В2МФ - электроды ЭА-400/10У и ЭА-400/10Т.

4.1.3. Перед сваркой производственных стыков и испытаниями электроды должны быть прокалены по режиму, приведенному в соответствующем документе (ОСТ, ТУ) или этикетке. В случае отсутствия таких данных режим прокалки выбирается по табл. 4.3.

Импортные электроды прокаливают по тому же режиму, что и отечественные с аналогичным типом покрытия.

4.1.4. Электроды с основным покрытием, предназначенные для сварки перлитных сталей, следует использовать в течение 5 суток после прокалки, электроды ЦТ-45 - в течение 10 суток, остальные электроды - в течение 15 суток, если их хранят на складе с соблюдением требований п. 3.10. По истечении указанного срока электроды перед применением необходимо вновь прокалить. В случае хранения электродов в сушильном шкафу при температуре 80 - 115 °С срок их годности не ограничивается.

Таблица 4.1

Области применения электродов для сварки трубопроводов и элементов котлов

|

Марка электродов* |

|||

|

Группа по ПБ 03-164-97 |

Тип, класс стали |

Марка стали |

|

|

1 |

Углеродистая |

08, 10, 20, Ст2, Ст3, Ст3Г |

АНО-4**, АНО-6М**, ВСЦ-4А***, МР-3**, МР-3Р**, МР-6**, ОЗС-4**, ОЗС-6**, Ротекс-ОЗС-12**, ОЗС-12**, ЛЭЗОЗС-12**, АНО-18**, АНО-24**, УОНИ-13/45, УОНИ-13/55, ЛЭЗУОНИ-13/55, УОНИ-13/55С, ИТС-4С, ТМУ-21У, ЛЭЗТМУ-21У, ЦУ-5, ЛЭЗЦУ-5, ЦУ-7, ЦУ-8, ЦУ-6, ТМУ-46, ТМУ-50, АНО-11, МТГ-01К, МТГ-02 |

|

1 |

Углеродистая |

Ст4, 15Л, 20Л, 25Л |

УОНИ-13/45, УОНИ-13/55, УОНИ-13/55С, ЛЭЗУОНИ-13/55, ИТС-4С, ВСЦ-4А***, ЦУ-5, ЛЭЗЦУ-5, ТМУ-21У, ЛЭЗТМУ-21У, ЦУ-7, ЦУ-8, ТМУ-46, ТМУ-50, АНО-11, МТГ-01К, МТГ-02 |

|

1 |

Низколегированная конструкционная |

15ГС, 16ГС, 17ГС, 14ГН, 16ГН, 09Г2С, 10Г2С1, 14ХГС, 20ГСЛ, 17Г1С, 17Г1СУ |

ВСЦ-4А***, ЦУ-5, ЛЭЗЦУ-5, УОНИ-13/55, ЛЭЗУОНИ-13/55, УОНИ-13/55С, ТМУ-21У, ЛЭЗТМУ-21У, ЦУ-7, ЦУ-8, ИТС-4С, АНО-11, МТГ-01К, МТГ-02 |

|

4 |

Низколегированная теплоустойчивая: |

||

|

трубы диаметром 100 мм и менее |

12МХ, 15ХМ, 12Х2М1, 12Х1МФ, 12Х2МФБ, 12Х2МФСР |

ТМЛ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ, ЦЛ-39, ЛЭЗЦЛ-39, ЦЛ-38, ЛЭЗТМЛ-3У, ТМЛ-3У |

|

|

трубы диаметром более 100 мм |

12МХ, 15ХМ, 20ХМЛ |

ТМЛ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ, ЦЛ-38 |

|

|

12Х1МФ, работающие при температуре среды до 510 °С включительно |

ТМЛ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ, ЦЛ-20, ЦЛ-20М, ЦЛ-39, ЛЭЗЦЛ-39, ТМЛ-3У, ЛЭЗТМЛ-3У, ЦЛ-38 |

||

|

12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 15Х1М1Ф-ЦЛ, работающие при температуре среды до 570 °С включительно |

ЦЛ-20, ЦЛ-20М, ТМЛ-3У, ЛЭЗТМЛ-3У, ЦЛ-39, ЛЭЗЦЛ-39, ЦЛ-45 |

||

|

Электроды для сварки труб поверхностей нагрева котлов |

|||

|

5 |

Легированная мартенситная |

10Х9МФБ (ДИ 82-Ш) |

ЦЛ-57 |

|

6 |

Высоколегированная мартенситно-ферритная |

12Х11В2МФ (ЭИ756) |

ЭА-400/10У, ЛЭЗЭА-400/10У, ЭА-400/10Т |

|

9 |

Высоколегированная аустенитная: |

||

|

хромоникелевая |

12Х18Н12Т, 12Х18Н10Т |

ЦТ-26, ЭА-400/10У, ЛЭЗЭА-400/10У, ЭА-400/10Т, ЦТ-26М, ЦТ-15, ЛЭЗЦТ-15, ЦТ-15-1, ЦТ-15К |

|

|

хромомарганцевая |

10Х13Г12БС2Н2Д2 (ДИ 59) |

ЦТ-15****, ЛЭЗЦТ-15**** |

|

* Электроды АНО-6М, МР-3, ОЗС-4, ОЗС-6, ОЗС-12 предназначены для сварки на переменном и постоянном токе обратной полярности (плюс на электроде), МР-3Р - на переменном и постоянном токе (минус на электроде), АНО-4 и АНО-24 - на переменном и постоянном токе любой полярности, АНО-18, Ротекс-ОЗС-12, МР-3Р, ЛЭЗОЗС-12 - на переменном и постоянном токе прямой полярности, ВСЦ-4А - на постоянном токе любой полярности, электроды остальных марок - на постоянном токе обратной полярности.

** Можно применять для сварки следующих узлов из углеродистых сталей: трубопроводов пара и горячей воды категорий III и IV; трубопроводов в пределах котла и турбины с рабочим давлением не более 4 МПа (40 кгс/см2) и температурой не более 320 °С; трубопроводов, на которые не распространяются правила Госгортехнадзора России, кроме трубопроводов регулирования турбины, маслопроводов и мазутопроводов.

*** Для сварки только корневого слоя стыков трубопроводов диаметром 219 мм и более без подкладных колец.

**** Для выполнения основной части разделки при комбинированной сварке (корневой слой сваривается ручной аргонодуговой сваркой).

Примечание. Электроды, в обозначении марки которых впереди стоят буквы ЛЭЗ (ЛЭЗОЗС-12, ЛЭЗУОНИ-13/55, ЛЭЗТМУ-21У и др.), изготавливаются Лосиноостровским электродным заводом и имеют те же характеристики (см. приложение 7), области применения (см. табл. 15.1) и режимы прокалки (см. табл. 4.3), что и электроды без этих трех букв (ОЗС-12, УОНИ-13/55, ТМЛ-1У и др.).

Таблица 4.2

Области применения электродов для приварки креплений к трубам

|

Марки электродов |

|

|

20X13, 31Х19Н9МВБТ, Х23Н13Г2, Х20Н9 |

ОЗЛ-6, ЦЛ-9, ЦЛ-25/1, ЦЛ-25/2, ЗИО-8, ЭА-395/9, НИАТ-5 |

|

13Х11Н2В2МФ, 20Х12ВНМФ, 18Х12ВМБФР, ХН35ВТ |

ЭА-395/9, ЦТ-10, НИАТ-5 |

Примечание. Все электроды предназначены для сварки постоянным током обратной полярности.

Таблица 4.3

Режимы прокалки электродов, порошковой проволоки и флюсов

|

Режимы повторной (перед использованием) прокалки |

|||

|

температура, °С |

продолжительность, ч (допуск + 0,5 ч) |

||

|

номинальная |

предельное отклонение |

||

|

Электроды |

|||

|

ТМУ-21У, ЦУ-5, ЦУ-6, ЦУ-7, ЦУ-8, ИТС-4С, УОНИ-13/45, УОНИ-13/55, УОНИ-13/55С, ТМУ-46, ТМУ-50, АНО-11, МТГ-01К, МТГ-02, ТМЛ-1У, ЦУ-2ХМ, ЦЛ-38, ЦЛ-39, ЦЛ-20, ЦЛ-20М, ТМЛ-3У, ЦЛ-45, ЦЛ-57 |

360 |

± 20 |

2,0 |

|

МР-3, МР-3Р, МР-6, АНО-4, АНО-6М, ОЗС-4, ОЗС-6, ОЗС-12, Ротекс-ОЗС-12, АНО-18, АНО-24 |

170 |

± 20 |

1,0 |

|

ОЗЛ-6, ЗИО-8, ЭА-400/10У, ЭА-400/10Т, ЭА-395/9, НИАТ-5 |

220 |

± 20 |

1,0 |

|

ЦТ-15, ЦТ-15-1, ЦТ-15К, ЦТ-26, ЦТ-26М, ЦЛ-25/1, ЦЛ-25/2, ЦЛ-9, ЦТ-10, ЦТ-45 |

330 |

± 20 |

1,5 |

|

ВСЦ-4А |

100 |

± 10 |

1,0 |

|

Порошковая проволока |

|||

|

ПП-АН1 |

165 |

± 15 |

1,0 |

|

ПП-АН3, ПП-АН7 |

240 |

± 10 |

2,0 |

|

СП-2 |

200 |

± 10 |

1,5 |

|

ПП-АН8 |

245 |

± 5 |

2,0 |

|

СП-3 |

200 |

± 10 |

1,5 |

|

Флюсы |

|||

|

АН-348А, АН-348АМ, ОСЦ-45, ОСЦ-45М, АНЦ-1 |

350 |

± 50 |

1,0 |

|

АН-42, АН-42М, ФЦ-22 |

650 |

± 20 |

4,0 |

|

ФЦ-11 |

375 |

± 20 |

4,0 |

|

ФЦ-16 |

620 |

± 20 |

4,0 |

|

АН-43 |

450 |

± 20 |

2,0 |

Примечание. Прокалка электродов может производиться не более трех раз. Число прокалок порошковой проволоки и флюса не ограничивается. Если электроды после трехкратной прокалки показали неудовлетворительные сварочно-технологические свойства, то применение их для сварочных работ, выполняемых по настоящему РД, не допускается.

4.2. Сварочная проволока

4.2.1. Для ручной и автоматической аргонодуговой сварки неплавящимся электродом, газовой (ацетилено-кислородной) сварки, механизированной в углекислом газе и автоматической сварки под флюсом необходимо применять сварочную проволоку сплошного сечения, удовлетворяющую требованиям ГОСТ 2246. Марку сварочной проволоки следует подбирать по данным табл. 4.4.

Химический состав сварочной проволоки сплошного сечения по ГОСТ 2246 приведен в табл. П9.1 приложения 9.

4.2.2. Поверхность проволоки сплошного сечения должна быть чистой, без окалины, ржавчины, масла и грязи. При необходимости ее очищают от ржавчины и грязи пескоструйным аппаратом или травлением в 5 %-ном растворе соляной или ингибированной кислоты (3 %-ный раствор уротропина в соляной кислоте). Можно очищать проволоку, пропуская ее через специальные механические устройства (в том числе через устройства, заполненные сварочным флюсом, кирпичом, осколками наждачных кругов и войлочными фильтрами). Перед очисткой бухту проволоки рекомендуется отжечь при 150 - 200 °С в течение 1,5 - 2 часов. Разрешается также очищать проволоку наждачной шкуркой или другим способом до металлического блеска. При очистке проволоки, предназначенной для автоматической сварки, нельзя допускать ее резких перегибов (переломов).

4.2.3. Для механизированной сварки порошковой проволокой следует применять самозащитные порошковые проволоки, изготовленные по ГОСТ 26271 и соответствующим техническим условиям.

Характеристика этих проволок приведена в табл. П9.2 приложения 9.

Порошковую проволоку необходимо хранить в мотках в специальной таре. Перемотка порошковой проволоки запрещается.

Перед применением порошковая проволока должна быть прокалена по режиму, приведенному в табл. 4.3. После прокалки проволока может быть использована в течение 5 суток, если она хранится в соответствии с требованиями п. 3.10. По истечении указанного срока порошковую проволоку перед применением следует вновь прокалить.

4.3. Флюс для автоматической сварки

4.3.1. Для автоматической сварки под флюсом поворотных стыков труб из углеродистой и низколегированной конструкционной стали следует применять флюс марок, приведенных в табл. 4.4.

4.3.2. Флюс необходимо хранить в сухом помещении в соответствии с требованиями п. 3.10.

Таблица 4.4

Области применения сварочной проволоки и флюсов

|

Сталь труб |

Марка проволоки (ГОСТ 2246) и флюсов для сварки |

|||||

|

ручной и автоматической аргонодуговой |

газовой |

механизированной в углекислом газе1 |

автоматической под флюсом |

|||

|

проволока |

флюс |

|||||

|

1 |

08, 10, 20, Ст2, Ст3, Ст4, Ст3Г, 15Л, 20Л, 25Л |

Св-08ГА-22, Св-08Г2С, Св-08ГС |

Св-08, Св-08А, Св-08ГА, Св-08ГС, Св-08Г2С, Св-08MX |

Св-08Г2С |

Св-08, Св-08А, Св-08АА, Св-08ГА |

ОСЦ-45, ОСЦ-45М, АН-348А, АН-42, АН-42М, АНЦ-1, АН-348АМ |

|

Св-08ГА, Св-10НМА |

АН-432 |

|||||

|

15ГС, 16ГС, 17ГС, 14ГН, 16ГН, 09Г2С, 10Г2С1, 14ХГС, 20ГСЛ, 17Г1С, 17Г1СУ |

Св-08Г2С, Св-08ГС |

Св-08ГС, Св-08Г2С |

Св-08Г2С |

Св-08ГС, Св-12ГС |

ФЦ-11, ФЦ-16, ФЦ-22 |

|

|

Св-10Г2 |

ФЦ-22 |

|||||

|

Св-08ГА, Св-10ГА, Св-10Г2 |

ОСЦ-45, ОСЦ-45М, АН-348А, АН-42, АН-348АМ, АН-42М, АНЦ-1 |

|||||

|

Св-10НМА, Св-08ГСМТ |

АН-432 |

|||||

|

4 |

12МХ, 15ХМ, 12Х2М1, 20ХМЛ |

Св-08МХ3, Св-08ХМА-22, Св-08ХМ3, Св-08ХГСМА |

Св-08МХ, Св-08ХМ, Св-08ХМФА |

- |

- |

- |

|

12X1МФ |

Св-08ХМФА3, Св-08ХМФА-22, Св-08ХГСМФА, Св-08ХМ4, Св-08ХМА-24, Св-08МХ5, Св-08ХГСМА4 |

Св-08МХ, Св-08ХМ, Св-08ХМФА |

- |

- |

- |

|

|

15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 15Х1М1Ф-ЦЛ, 12Х2МФБ, 12Х2МФСР |

Св-08ХМФА-22, Св-08ХМФА, Св-08ХГСМФА |

- |

- |

- |

- |

|

|

5 |

10Х9МФБ (ДИ 82-Ш) |

Св-10Х9НМФА2, Св-10Х9ГСНМФ2 |

- |

- |

- |

- |

|

6 |

12Х11В2МФ |

Св-10Х11НВМФ, Св-12Х11НМФ |

- |

- |

- |

- |

|

Св-04Х19Н11М3, Св-08Х19Н10Г2Б, Св-04Х20Н10Г2Б2 |

||||||

|

9 |

12Х18Н12Т, 12Х18Н10Т |

Св-04Х19Н11М3, Св-08Х19Н10Г2Б, Св-04Х20Н10Г2Б2, Св-01Х19Н9, Св-04Х19Н9, Св-06Х19Н9Т |

- |

- |

- |

- |

|

10Х13Г12БС2Н2Д2 (ДИ 59) |

Св-08Х19Н10Г2Б, Св-04Х20Н10Г2Б2 |

|||||

1 В том числе с добавкой в углекислый газ до 25 % аргона.

2 Проволока марок Св-08ГА-2, Св-08ХМА-2, Св-08ХМФА-2 изготавливается по ТУ 14-1-4369-87; Св-10Х9НМФА, Св-10Х9ГСНМФ - по ТУ 14-130-275-95 с изм. 1; Св-04Х20Н10Г2Б - по ТУ 14-1-4591-89. Флюс АН-43 изготавливается по ТУ 14-1-2434.

3 Проволоку марок Св-08МХ, Св-08ХМ и Св-08ХМФА допускается применять для аргонодуговой сварки только при содержании кремния в проволоке не менее 0,22 %.

4 Проволока марок Св-08ХГСМА, Св-08ХМ и Св-08ХМА-2 применяется для сварки стыков трубопроводов, работающих при температуре среды до 510 °С включительно, а также для сварки стыков труб поверхностей нагрева и корневого слоя стыков трубопроводов независимо от параметров рабочей среды.

5 Проволока марки Св-08МХ применяется для сварки корневого слоя стыков трубопроводов, работающих при температуре среды до 510 °С включительно, и для сварки стыков труб поверхностей нагрева независимо от параметров рабочей среды.

4.3.3. Перед применением флюс должен быть прокален по режиму, указанному в табл. 4.3, после чего его можно использовать в течение 15 суток, если хранить в соответствии с требованиями, приведенными в п. 3.10. По истечении указанного срока флюс перед применением следует вновь прокалить.

4.4. Аргон, кислород, ацетилен и углекислый газ

4.4.1. В качестве защитного газа при ручной и автоматической аргонодуговой сварке неплавящимся электродом применяют аргон высшего и первого сортов с физико-химическими показателями по ГОСТ 10157. Допускается использовать газообразный и жидкий аргон.

4.4.2. Для газовой ацетилено-кислородной сварки необходимо использовать газообразный кислород первого или второго сортов по ГОСТ 5583.

В качестве горючего газа следует применять растворенный и газообразный технический ацетилен по ГОСТ 5457, поставляемый потребителю в баллонах или получаемый из карбида кальция, отвечающего требованиям ГОСТ 1460.

4.4.3. Для механизированной сварки в углекислом газе в качестве защитного газа следует применять газообразный и жидкий углекислый газ высшего и первого сортов по ГОСТ 8050.

4.5. Вольфрамовые электроды для аргонодуговой сварки

4.5.1. Для ручной и автоматической сварки в среде аргона в качестве неплавящегося электрода следует применять вольфрамовые электроды из вольфрама марок ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15 по ГОСТ 23949, лантанированного вольфрама марки ВЛ по ТУ 48-19-27-87 или иттрированного вольфрама марки СВИ-1 по ТУ 48-19-221-83 диаметром 2 - 4 мм.

4.5.2. Для легкого возбуждения дуги и повышения стабильности ее горения конец вольфрамового электрода необходимо затачивать на конус; длина конической части должна составлять 6 - 10, а диаметр притупления 0,2 - 0,5 мм.

5. ПОДГОТОВКА ПРОИЗВОДСТВА

5.1. Требования к квалификации персонала

5.1.1. К сварочным работам при изготовлении, монтаже и ремонте элементов котлов и трубопроводов, на которые распространяется настоящий РД (см. п. 1.4), могут быть допущены сварщики, аттестованные на I уровень профессиональной подготовки в соответствии с ПБ 03-273-99 и имеющие аттестационное удостоверение, в котором указывается, к каким видам работ допущен сварщик (способ сварки, наименование изделий, группа сталей, положение шва в пространстве).

Квалификационный разряд присваивается сварщику в соответствии с «Единым тарифно-квалификационным справочником работ и профессий рабочих» вып. 2, часть 1, М., 2000 (приложение к постановлению Министерства труда и социального развития Российской Федерации от 15.11.99 № 45) независимо от аттестации сварщика на I уровень согласно Правилам ПБ 03-273-99.

Сварщики всех специальностей и квалификаций, кроме газосварщиков, должны иметь квалификационную группу по электробезопасности не ниже II. Кроме того, все сварщики должны сдать испытания на знание противопожарных мероприятий и требований по безопасности труда.

5.1.2. Сварщик, прошедший первичную аттестацию, получает аттестационное удостоверение на право производства сварочных работ на конкретных изделиях, подконтрольных Госгортехнадзору России, срок действия которого 2 года. Через 2 года (по истечении первого срока действия аттестационного удостоверения) срок действия удостоверения может быть продлен Аттестационным центром на основании ходатайства с места работы сварщика и положительного заключения медицинской комиссии; продление срока действия удостоверения может быть осуществлено на 1 год, но не более двух раз подряд.

После окончания срока действия аттестационного удостоверения (с учетом полученных продлений, если они были) сварщик подвергается периодической аттестации со сдачей специального и практического экзаменов.

Если у сварщика был перерыв свыше 6 месяцев в выполнении работ, указанных в его аттестационном удостоверении, или ему будут поручены работы, не указанные в его аттестационном удостоверении, он должен пройти дополнительную аттестацию путем сдачи специального и практического экзаменов.

Если сварщик был временно отстранен от работы за нарушение технологии сварки или повторяющееся неудовлетворительное качество выполненных им производственных сварных соединений, он должен быть подвергнут внеочередной аттестации со сдачей общего, специального и практического экзаменов.

Содержание и объем первичной, периодической, дополнительной и внеочередной аттестации определяются аттестационной комиссией в соответствии с требованиями ПБ 03-278-99.

Конструкция допускного стыка должна соответствовать видам работ, указанным в удостоверении сварщика. Методы и объемы контроля допускных стыков труб котлов и трубопроводов пара и горячей воды должны отвечать соответствующим правилам Госгортехнадзора России. Допускные стыки газопроводов (СНиП 3.05.02-88*), тепловых сетей (СНиП 3.05.03-85), трубопроводов наружного водоснабжения и канализации (СНиП 3.05.04-85*) проверяются путем визуального и измерительного контроля, радиографирования и механических испытаний. Оценка качества допускных стыков должна производиться по нормам, которые предусмотрены для таких же производственных стыков (см. раздел 18).

Контроль допускных стыков путем ультразвуковой или радиографической дефектоскопии можно заменить осмотром наружной и внутренней поверхности шва и установлением сплошности металла шва в процессе послойной его проточки на токарном станке через каждые 0,5 - 1,0 мм.

Допускные стыки должны быть идентичны производственным стыкам, которые будет сваривать проверяемый сварщик, или однотипны с ними. Определение однотипности сварных соединений - см. приложение 10. По результатам проверки качества допускных стыков составляется протокол, являющийся основанием для допуска сварщика к выполнению сварочных работ.

5.1.4. К термообработке сварных соединений (включая предварительный и сопутствующий подогрев) трубопроводов и труб котлов электрическим или газопламенным способом нагрева допускаются операторы-термисты, прошедшие специальную подготовку, сдавшие соответствующие испытания и имеющие удостоверение на право производства указанных работ в монтажных и ремонтных условиях.

Операторы-термисты должны сдать испытания на знание противопожарных мероприятий и требований по безопасности труда, а операторы-термисты электронагрева, кроме того, должны сдать испытания не ниже чем на III квалификационную группу по электробезопасности. Операторы-термисты подвергаются ежегодной переаттестации, результаты которой должны быть оформлены протоколом и соответствующей записью в удостоверении.

Подготовку операторов-термистов предприятие - производитель работ осуществляет на специальных курсах или в учебных комбинатах (центрах) по программе, утвержденной вышестоящей организацией.

Аттестацию и переаттестацию операторов-термистов производит постоянно действующая комиссия предприятия, выполняющего работы по термообработке сварных соединений трубопроводов и оборудования, подконтрольных Госгортехнадзору России, назначенная из числа специалистов сварочного производства, аттестованных на II или III уровень профессиональной подготовки в соответствии с ПБ 03-273-99. В состав комиссии должны входить представители служб контроля, охраны труда и другие специалисты.

5.1.5. К контролю сварных соединений труб физическими методами (в том числе стилоскопирование швов и деталей) допускаются контролеры, аттестованные в соответствии с Правилами аттестации специалистов неразрушающего контроля.

5.1.6. К руководству и техническому контролю за проведением сварочных работ должны быть допущены специалисты сварочного производства, аттестованные на II, III или IV уровень профессиональной подготовки в соответствии с действующими ПБ 03-273-99 и имеющие удостоверение НАКС на право руководства и технического контроля за производством сварочных работ на объектах Госгортехнадзора России в энергетической отрасли в соответствии с данными, указанными в их удостоверении.

Специалисты сварочного производства подвергаются проверке знаний в области промышленной безопасности в соответствии с Положением о порядке подготовки и аттестации работников организаций, эксплуатирующих опасные производственные объекты, подконтрольные Госгортехнадзору России (РД 04-265-99).

5.2. Проверка состояния оборудования для сварки, термообработки и дефектоскопии

5.2.1. Оборудование для сварки и термообработки, аппаратура для дефектоскопии, контрольно-измерительные приборы (амперметры, вольтметры и др.) должны иметь паспорт завода-изготовителя, подтверждающий пригодность данного экземпляра оборудования для предназначенной работы.

5.2.2. Оборудование перед использованием должно быть проконтролировано на: наличие паспорта завода-изготовителя; комплектность и исправность; действие срока последней проверки и госповерки (для аппаратуры и приборов, подлежащих госповерке).

5.2.3. На каждом предприятии (заводе, монтажном участке или площадке, ремонтной организации) должны быть составлены графики осмотров, проверок, профилактических (текущих) и капитальных ремонтов оборудования, поверок средств измерений, утвержденные главным инженером. В графиках, помимо сроков (дат) контроля, указываются фамилии лиц, ответственных за проведение этих операций.

Периодичность осмотров, проверок, ремонтов должна соответствовать требованиям паспортов или других документов. Основные требования к организации и порядку проведения поверки средств измерений должны соответствовать ГОСТ 8.513 и ГОСТ 8.326.

Сварочное оборудование должно подвергаться еженедельному осмотру (а сварочные автоматы и полуавтоматы - ежедневному осмотру перед началом работы) на предмет определения видимых неисправностей. Для сварочного оборудования может быть принята периодичность ремонта, указанная в табл. 5.1.

Таблица 5.1

Периодичность ремонта сварочного оборудования

|

Число ремонтов в год |

Межремонтный период, мес |

|||

|

текущий |

средний |

капитальный |

||

|

Сварочные трансформаторы |

2 |

2 |

1 раз в 4 года |

3 |

|

Сварочные преобразователи |

4 |

2 |

1 раз в 2 года |

2 |

|

Сварочные выпрямители |

2 |

2 |

1 раз в 4 года |

3 |

|

Сварочные автоматы и полуавтоматы |

4 |

3 |

1 раз в 2 года |

2 |

|

Характеристика ремонта сварочного оборудования |

Тщательный осмотр без разборки. Замена или восстановление отдельных изношенных деталей |

Тщательный осмотр оборудования с частичной разборкой. Замена, восстановление, чистка изношенных и неисправных деталей, механизмов и электрических устройств |

Полная разборка оборудования. Проверка размеров. Замена или восстановление всех изношенных и неисправных деталей механизмов и электрических устройств. Восстановление первоначальных технических данных оборудования |

|

5.2.4. Все вновь полученные и отремонтированные аппараты для дефектоскопии и контрольно-измерительные приборы подлежат настройке и проверке правильности их показаний. Результаты проверки, а также данные о характере ремонта должны быть зафиксированы в паспорте (формуляре) дефектоскопа или журнале учета состояния оборудования.

5.2.5. Сварочные установки (источники питания, автоматы, полуавтоматы) должны быть снабжены исправной контрольно-измерительной аппаратурой или другими устройствами, предусмотренными конструкцией данной установки. Для периодического контроля сварочного тока можно пользоваться переносным амперметром.

5.2.6. На каждом предприятии (организации) необходимо вести журнал учета состояния оборудования, в котором следует фиксировать ремонт и проверки оборудования.

5.3. Входной контроль основных материалов

5.3.1. Входной контроль металла (труб, листов, профильного проката), конструктивных элементов котлов и трубопроводов, поступающих на предприятие для изготовления, монтажа или ремонта энергетического объекта, включает следующие контрольные операции:

а) проверку наличия сертификата или паспорта, полноты приведенных в нем данных и соответствия этих данных требованиям стандарта, технических условий или конструкторской документации;

б) проверку наличия маркировки и соответствия ее сертификатным или паспортным данным;

в) осмотр металла и конструктивных элементов для выявления поверхностных дефектов и повреждений.

5.3.2. При отсутствии сертификата или неполноте сертификатных данных применение этого металла может быть допущено только после проведения испытаний, подтверждающих соответствие металла всем требованиям стандарта или технических условий.

5.3.3. Конструктивные элементы котлов и трубопроводов, не имеющие заводского паспорта (сертификата), не могут быть допущены для дальнейшего производства (монтажа, ремонта, укрупнения).

5.3.4. Входной контроль основных материалов (металла и конструктивных элементов) осуществляет в соответствии с ГОСТ 24297 организация - заказчик этих материалов. Результаты входного контроля должны быть переданы монтажной (ремонтной) организации.

5.4. Входной контроль сварочных материалов и материалов для дефектоскопии

5.4.1. Перед использованием сварочных материалов (электродов, сварочной проволоки, флюса и др.) должны быть проверены:

а) наличие сертификата (на электроды, проволоку и флюс), полнота приведенных в нем данных и их соответствие требованиям стандарта, технических условий или паспорта на конкретные сварочные материалы;

б) наличие на каждом упаковочном месте (пачке, коробке, ящике, мотке, бухте и пр.) соответствующих этикеток (ярлыков) или бирок с проверкой полноты указанных в них данных;

в) сохранность упаковок и самих материалов;

г) для баллонов с газом - наличие документа, регламентированного стандартом на соответствующий газ.

5.4.2. При отсутствии сертификата или неполноте сертификатных сведений сварочный материал данной партии может быть допущен к использованию после проведения испытаний и получения положительных результатов по всем показателям, установленным соответствующим нормативным техническим документом - стандартами (техническими условиями) или паспортом на данный вид материала.

В случае расхождения сертификатных данных с требованиями соответствующего НТД партия сварочных материалов к использованию не допускается.

5.4.3. При обнаружении повреждения или порчи упаковки или самих материалов вопрос о возможности использования этих материалов решает руководитель сварочных работ совместно с ОТК (СТК) предприятия (организации).

5.4.4. Каждая часть сварочной проволоки, отделенная от бухты (мотка), должна быть снабжена биркой, на которой указываются марка, номер плавки и диаметр проволоки.

Контроль электродов для ручной дуговой сварки

а) сварочно-технологические свойства;

б) соответствие наплавленного металла легированных электродов требованиям марочного состава.

Результаты проверки электродов должны быть оформлены соответствующим актом (см. разд. 21).

Перед выдачей электродов сварщику необходимо убедиться в том, что они были прокалены и срок действия прокалки не истек.

Примечание. При наличии на этикетках пачек номеров замесов электродов (в пределах одной партии) рекомендуется проводить указанный в п. 5.4.5 контроль каждого замеса.

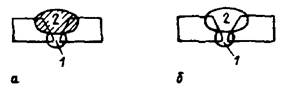

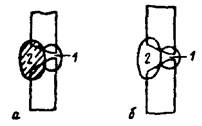

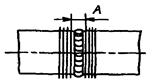

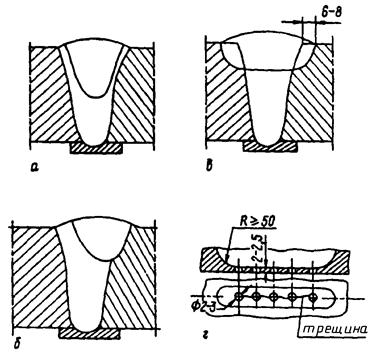

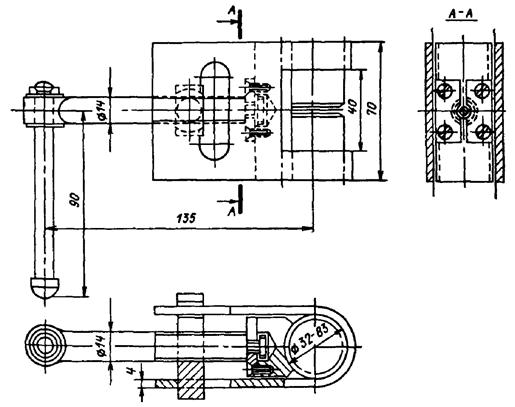

5.4.6. Сварочно-технологические свойства электродов, предназначенных для сварки трубопроводов из углеродистых и низколегированных сталей, в том числе для приварки труб (штуцеров) к коллекторам или трубопроводам, необходимо определять при сварке в потолочном положении одностороннего таврового образца из двух погонов, вырезанных из труб, или двух пластин размером 180 × 140 мм (рис. 5.1). Сварку погонов выполняют в один слой.

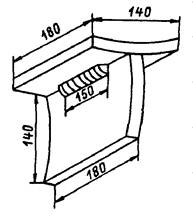

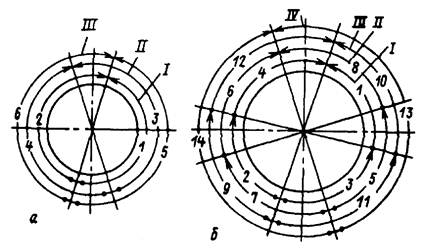

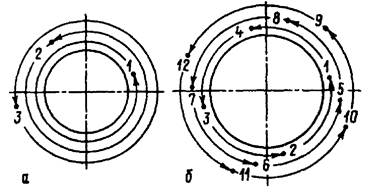

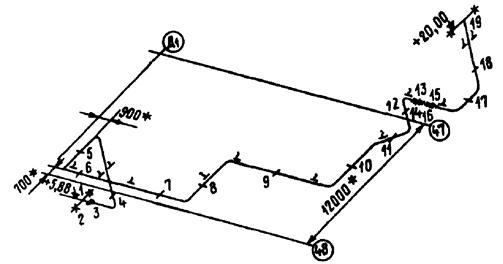

Рис. 5.1. Схема сварки таврового соединения пластин (погонов из труб) для определения технологических свойств электродов

Технологические свойства электродов можно проверить также при сварке потолочного участка или всего вертикального стыка труб диаметром 133 - 159 мм с толщиной стенки 10 - 18 мм из соответствующей стали.

Сварку нужно производить с подогревом, если он предусмотрен для данного сварного соединения технологической документацией.

После сварки таврового образца шов и излом по шву осматривают. Для облегчения разрушения образца следует сделать надрез по середине шва со стороны выпуклости шва глубиной 1,5 - 2,0 мм.

После сварки стыка труб шов протачивают на токарном станке со снятием слоя толщиной до 0,5 мм или подвергают радиографическому контролю для определения сплошности металла.

5.4.7. Толщину пластин (погонов) и катет шва при сварке тавровых образцов выбирают в зависимости от диаметра электрода:

|

Диаметр электрода, мм |

До 2 включительно |

Свыше 2 до 3 включительно |

Свыше 3 до 4 включительно |

Свыше 4 |

|

Толщина пластины, мм |

3 - 5 |

6 - 10 |

10 - 16 |

14 - 20 |

|

Катет шва, мм |

2 - 3 |

4 - 5 |

6 - 8 |

8 - 10 |

5.4.8. Пластины и погоны из труб для проверки технологических свойств электродов должны быть изготовлены из стали той марки, для сварки которой могут быть использованы проверяемые электроды в соответствии с данными табл. 4.1 или 4.2.

5.4.10. Сплошность металла шва, определяемая согласно пп. 5.4.6 и 5.4.9, должна отвечать требованиям, приведенным в табл. 5 ГОСТ 9466 (с изменением № 1).

5.4.11. Сварочно-технологические свойства электродов должны удовлетворять требованиям ГОСТ 9466. Основные из этих требований следующие:

дуга легко зажигается и стабильно горит;

покрытие плавится равномерно без чрезмерного разбрызгивания, отваливания кусков и образования «козырька», препятствующих нормальному плавлению электрода во всех пространственных положениях;

образующийся при сварке шлак обеспечивает правильное формирование шва и легко удаляется после охлаждения;

в металле шва (наплавленном металле) нет трещин.

Образование «козырька» из покрытия размером более 3 мм и отваливание кусков нерасплавившегося покрытия от стержня являются браковочными признаками.

Для определения размера «козырька» и прочности покрытия отбирается 10 - 12 электродов из 5 - 6 пачек и производится их расплавление в вертикальном положении с углом наклона электрода к шву 50 - 60°. Размер «козырька» измеряется от торца стержня электрода до наиболее удаленной части оплавившегося покрытия.

5.4.12. При неудовлетворительных сварочно-технологических свойствах электродов они должны быть повторно прокалены. Если после этого при проверке сварочно-технологических свойств получены неудовлетворительные результаты, то данная партия электродов бракуется, на нее оформляется акт-рекламация, который направляется заводу-изготовителю и в свою вышестоящую организацию.

5.4.13. Для проверки соответствия легированных электродов марочному составу на малоуглеродистую пластинку наплавляют три бобышки высотой и диаметром у основания, равными не менее чем четырем диаметрам контролируемого электрода. Из разных пачек замеса берут три электрода, при этом каждую бобышку наплавляют одним электродом. Верхнюю площадку бобышки зачищают до металлического блеска и стилоскопированием определяют содержание элементов, входящих в марочный состав (см. подраздел 18.2). Если при проверке выявлено несоответствие наплавленного металла марочному составу (хотя бы одного из трех испытанных электродов), замес должен быть подвергнут повторному стилоскопированию. При повторном контроле проверяют по 10 электродов каждого замеса, результаты испытаний которых были неудовлетворительными.

Все электроды необходимо отбирать из разных пачек каждого замеса. После повторного стилоскопирования бракуют электроды только тех замесов, на которых получены неудовлетворительные результаты. Если при проверке в отдельных замесах встречаются удовлетворительные и неудовлетворительные результаты, бракуют всю контролируемую партию электродов.

Стилоскопический контроль может быть заменен количественным химическим или спектральным анализом верхней части наплавки.

5.4.14. При неполноте данных в сертификате или сомнении в качестве электродов, помимо проверки сварочно-технологических свойств, определяют химический состав и (или) механические свойства наплавленного металла (металла шва) партии электродов.

Для этого необходимо сварить встык две пластины (или два погона) размером 350 × 110 мм, толщиной 12 - 18 мм из соответствующей стали; погоны вырезают из трубы диаметром более 150 мм.

Механические свойства и химический состав наплавленного металла электродов типов Э-09Х1М и Э-09Х1МФ можно также определять на пластинах из углеродистой стали толщиной 12 - 18 мм, предварительно наплавив испытуемыми электродами на свариваемые кромки три слоя общей толщиной не менее 10 мм. Чтобы изготовить образцы для механических испытаний наплавленного металла аустенитными электродами, следует сварить встык две пластины (или два погона), вырезанные из листов (или труб) той стали, для сварки которой они предназначены. Пластины сваривают по технологии, рекомендованной для данной стали настоящим РД.

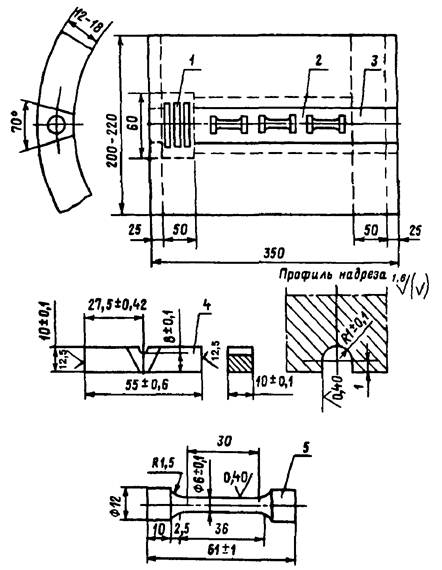

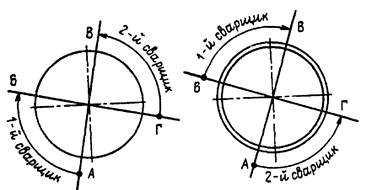

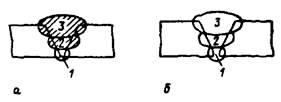

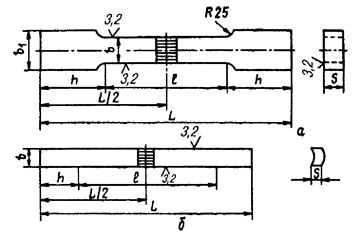

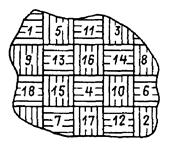

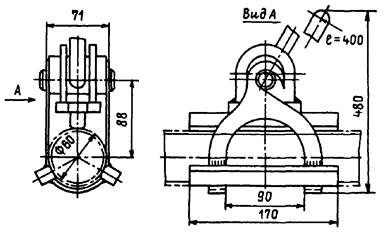

Из сварного соединения (рис. 5.2) необходимо изготовить согласно ГОСТ 6996 три образца для испытания на ударный изгиб и три - для испытания на растяжение, чтобы определить временное сопротивление и относительное удлинение.

Для проверки химического состава из наплавленного металла должно быть набрано 30 - 40 г стружки.

Заготовки образцов наплавленного металла углеродистых и низколегированных электродов для испытаний на ударный изгиб и растяжение можно вырезать с помощью ацетилено-кислородной резки с припуском не менее 4 мм на последующую чистовую механическую обработку. Заготовки образцов наплавленного металла аустенитных электродов необходимо вырезать только механическим способом.

Химический состав наплавленного металла электродов должен соответствовать указанному в приложении 7 или 8.

Рис. 5.2. Схема вырезки образцов для испытания металла шва:

1 - заготовка под образцы для испытания на ударный изгиб; 2 - заготовка под образцы для испытания на растяжение; 3 - заготовка под пробы для химического анализа; 4 - образец для испытания на ударный изгиб (тип VI по ГОСТ 6996); 5 - образец для испытания на растяжение (тип II)

Механические свойства наплавленного металла определяют на образцах, прошедших термообработку по режимам, указанным в приложении 7 или 8.

5.4.15. Механические свойства наплавленного металла определяют как среднее арифметическое из данных, полученных при испытании образцов. Значения должны быть не менее указанных в приложении 7 или 8. Испытания считают удовлетворительными, если их результаты на одном из образцов не более чем на 10 % ниже требований, указанных в приложении 7 или 8, а для ударной вязкости - не более чем на 20 Дж/см2 (2 кгс · м/см2) ниже установленных норм при условии, что средний арифметический показатель соответствует нормативным требованиям.

5.4.16. При неудовлетворительных результатах какого-либо вида механических испытаний, а также при несоответствии химического состава наплавленного металла значениям, приведенным в приложении 7 или 8, разрешаются повторные испытания на удвоенном количестве образцов.

Повторно проводят тот вид механических испытаний, по которому получены неудовлетворительные результаты.

При повторном химическом анализе определяют содержание тех элементов, которые по результатам первого анализа не удовлетворяют требованиям, указанным в приложении 7 или 8.

При неудовлетворительных результатах повторных испытаний даже по одному из видов испытаний партия электродов бракуется и не может быть использована для сварки изделий, на которые распространяется настоящий РД.

Контроль сварочной проволоки

5.4.17. Каждая партия сварочной проволоки перед выдачей на производственный участок должна быть проконтролирована путем осмотра поверхности проволоки в каждой бухте (мотке, катушке). На поверхности проволоки не должно быть окалины, ржавчины, следов смазки, задиров, вмятин и других дефектов и загрязнений.

5.4.18. Каждая бухта (моток, катушка) легированной проволоки сплошного сечения перед сваркой (независимо от способа сварки) должна быть проверена стилоскопированием на соответствие содержания основных легирующих элементов требованиям, приведенным в приложении 9. Стилоскопированию подвергают концы каждой бухты (мотка, катушки). При неудовлетворительных результатах стилоскопирования бухта не может быть использована для сварки до установления точного химического состава проволоки количественным химическим анализом.

5.4.19. Каждая партия сварочной проволоки сплошного сечения, предназначенная для сварки под флюсом изделий, на которые распространяются правила Госгортехнадзора России, должна быть проверена на механические свойства металла шва в сочетании с флюсом той партии, которая будет использоваться в производстве с проволокой данной партии. Для этого сваривают встык две пластины и из этого сварного соединения изготавливают три образца для испытания на ударный изгиб и два - для испытания на растяжение, чтобы определить временное сопротивление и относительное удлинение (см. рис. 5.2). Испытание проводится при температуре +20 °С. Результаты испытаний считаются удовлетворительными, если временное сопротивление разрыву будет не ниже минимально допустимого для основного металла, который будет свариваться этими сварочными материалами, относительное удлинение - не менее 16 %, ударная вязкость - не менее 49 Дж/см2 (5 кгс · м/см2).

5.4.20. Каждая партия порошковой проволоки перед применением должна быть подвергнута проверке сварочно-технологических свойств путем наплавки валика на пластину и визуального контроля с помощью лупы пятикратного увеличения, чтобы выявить трещины, поры и неровности на поверхности валика. Валик наплавляется на пластину толщиной 14 - 18 мм из углеродистой стали (марок Ст3пс; Ст3сп; 20) в нижнем положении по режиму, предписанному для данной марки проволоки. Сварочно-технологические свойства считаются удовлетворительными, если на поверхности валика не обнаружено трещин, максимальный размер пор не более 1,2 мм и их число на любых 100 мм протяженности валика не более пяти; углубление между чешуйками должно быть не более 1,5 мм.

Контроль флюса

5.4.21. Перед выдачей флюса для сварки необходимо убедиться в том, что он был подвергнут в соответствии с требованиями п. 4.3.3 прокалке, срок действия которой не истек, а также проверке в соответствии с п. 5.4.19.

Контроль защитного газа

5.4.22. Перед использованием газа из каждого баллона следует проверить качество газа, для чего надо наплавить на пластину или трубу валик длиной 100 - 150 мм и по внешнему виду поверхности наплавки определить ее качество. При обнаружении пор в металле шва газ, находящийся в данном баллоне, бракуют.

Контроль материалов для дефектоскопии

5.4.23. Каждая партия материалов для дефектоскопии (реактивов для травления, радиографической пленки, усиливающих экранов, фотореактивов и др.) перед использованием должна быть проконтролирована на:

наличие на каждом упаковочном месте (пачке, коробке, емкости и др.) этикеток с проведением проверки полноты приведенных в них данных и соответствия этих данных требованиям соответствующих ГОСТ, ТУ и инструкций;

отсутствие повреждения и порчи упаковки или самих материалов;

действие срока годности, указанного в сопроводительной документации;

соответствие качества материалов требованиям методических документов на данный вид контроля.

5.4.24. При неудовлетворительных результатах контроля данная партия материала для дефектоскопии бракуется (полностью или частично).

Примечание. По истечении срока годности материалов для радиографирования их использование допускается только после проведения испытаний, подтверждающих их пригодность в соответствии с требованиями настоящего РД. Испытания проводятся не менее чем на четырех контрольных образцах. Результаты таких испытаний действительны 6 месяцев.

6. ОБЩИЕ ПОЛОЖЕНИЯ ТЕХНОЛОГИИ СБОРКИ И СВАРКИ СТЫКОВ ТРУБ

6.1. Подготовка деталей к сварке

6.1.1. На всех поступающих на монтажную площадку блоках, трубах и деталях до начала сборки мастером (или другим ответственным лицом) должно быть проверено наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие блоков, труб и деталей их назначению. При отсутствии клейм, маркировки или сертификатов блоки, трубы и детали к дальнейшей обработке не допускаются.

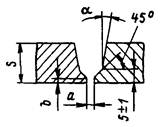

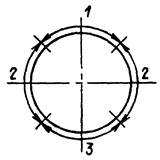

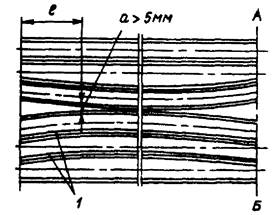

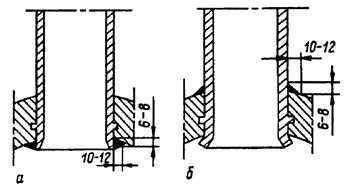

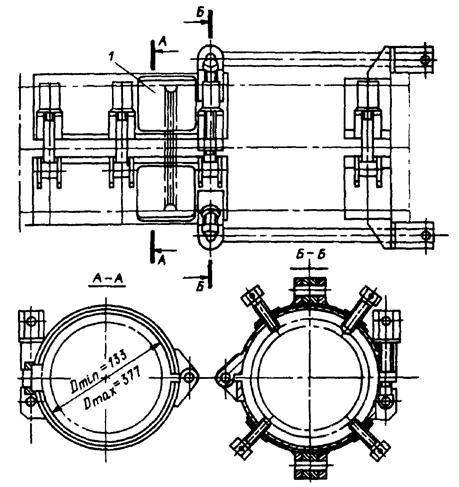

6.1.2. При подготовке стыковых соединений труб для сварки необходимо проверить их соответствие чертежам и требованиям НТД. Отклонение плоскости реза от угольника (размер «е» на рис. 6.1.) должно быть не выше следующих значений (по ОСТ 24.125.60-89 и ОСТ 108.030.40-79):

|

Бесшовные трубы |

|||||||

|

Номинальный наружный диаметр трубы, штуцера или патрубка, мм |

До 76 включительно |

77 - 133 |

134 - 245 |

246 - 325 |

326 - 630 |

631 - 720 |

Более 720 |

|

Допускаемый перекос плоскости «е», мм |

0,5 |

1,0 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

|

Электросварные трубы |

|||||||

|

Номинальный наружный диаметр трубы, штуцера или патрубка, мм |

От 530 до 630 |

Более 630 |

|||||

|

Допускаемый перекос плоскости «е», мм |

5,0 |

6,0 |

|||||

Рис. 6.1. Схема проверки перпендикулярности торцов труб

Следует также проверить:

соответствие формы, размеров и качества подготовки кромок (в том числе расточки под заданный внутренний диаметр, разделки для угловых и тавровых соединений) предъявляемым требованиям (обработку фасок под сварку и размеры кромок проверяют специальными шаблонами);

качество зачистки наружной и внутренней поверхностей концов труб (патрубков, штуцеров), а также их поверхностей в местах угловых и тавровых соединений;

правильность выполнения переходов от одного сечения к другому (на концах труб, патрубков и штуцеров, подлежащих сварке с элементами других типоразмеров);

соответствие минимальной фактической толщины стенки подготовленных под сварку концов труб (патрубков, деталей, штуцеров) установленным допускам (после расточки под подкладное кольцо или под заданный внутренний диаметр, зачистки наружной и внутренней поверхностей и после калибровки).

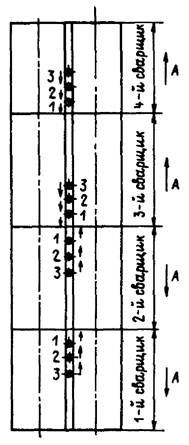

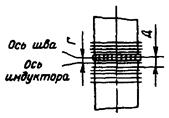

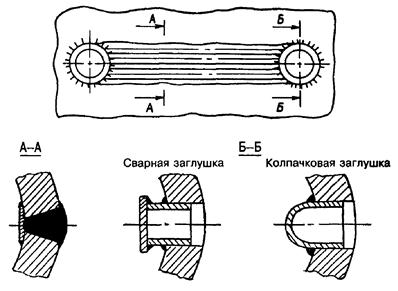

6.1.3. При обработке концов труб длина цилиндрической расточки l под подкладное кольцо (рис. 6.2) должна быть (мм):

|

S |

До 5 |

Свыше 5 до 25 включительно |

Свыше 25 |

|

l |

40 |

50 |

1,6S + 10 |

Переход от проточенного участка к необработанной поверхности трубы должен быть плавным с углом выхода резца b (значение угла b - см. п. 6.1.6, б). Расточку можно не производить, если внутренние диаметры стыкуемых труб позволяют собрать стык в соответствии с требованиями п. 6.2.5.

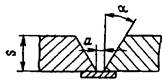

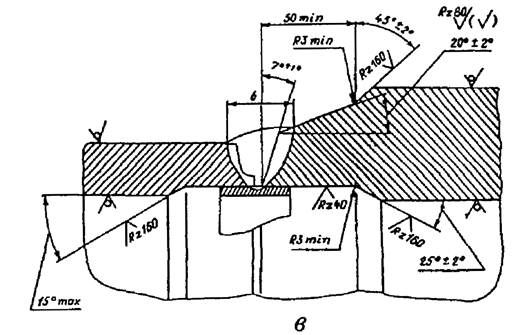

6.1.4. Обработку кромок труб под сварку следует производить механическим способом (резцом, фрезой или абразивным кругом) с помощью труборезного станка либо шлифмашинки. Шероховатость поверхности кромок труб, подготовленных для сварки, не должна превышать норм, приведенных на рис. 6.2.

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

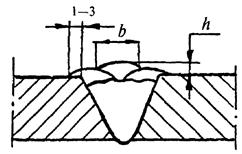

Рис. 6.2. Конструктивные размеры кромки трубы, обработанной под подкладное кольцо

Трубы из высоколегированных сталей (мартенситного, мартенситно-ферритного и аустенитного классов) можно обрезать механическим способом, а также плазменно-дуговой, газофлюсовой или воздушно-дуговой резкой. При огневой резке этих сталей должен быть предусмотрен припуск не менее 1 мм на последующую механическую обработку.

Фаски на трубах из углеродистых и низколегированных сталей под ручную или автоматическую аргонодуговую сварку стыков без подкладных колец, а также на трубах из высоколегированных сталей независимо от способа сварки необходимо снимать только механическим способом.

Все местные уступы и неровности, имеющиеся на кромках собираемых труб и препятствующие их соединению в соответствии с требованиями чертежей или настоящего РД, следует до сборки устранить с помощью абразивного круга или напильника, не допуская острых углов и резких переходов.

При резке труб наружным диаметром более 76 мм на оставшейся ее части (которая в данный момент не идет в работу) должна быть сохранена маркировка завода-изготовителя или нанесены вновь несмываемой краской марка стали, номер плавки и размер трубы.

6.1.5. Кислородную резку труб из хромомолибденовых и хромомолибденованадиевых сталей со стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0 °С нужно производить с предварительным подогревом до 200 °С и медленным охлаждением под слоем асбеста.

* Допустимая разность внутренних диаметров стыкуемых элементов приведена в п. 6.2.5.