МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

РУКОВОДЯЩИЙ

НОРМАТИВНЫЙ ДОКУМЕНТ

ИНСТРУКЦИЯ

ПО ОФОРМЛЕНИЮ

ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

НА СВАРОЧНЫЕ РАБОТЫ

ПРИ РЕМОНТЕ ОБОРУДОВАНИЯ ТЭС

РДИ 34-38-043-86

СОЮЗТЕХЭНЕРГО

Москва 1989

РАЗРАБОТАНО Львовским филиалом ЦКБ Союзэнергоремонта

ИСПОЛНИТЕЛИ Б.Е. ГЛИБОВИЦКИЙ, Т.Н. ХАРАНДЮК, Р.Л. ЗАЦЕРКОВНЫЙ

УТВЕРЖДЕНО министерством энергетики и электрификации СССР 24.03.87 г.

Заместитель министра А.Ф. ДЬЯКОВ

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

ИНСТРУКЦИЯ ПО ОФОРМЛЕНИЮ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ НА СВАРОЧНЫЕ РАБОТЫ ПРИ РЕМОНТЕ ОБОРУДОВАНИЯ ТЭС |

РДИ 34-38-043-86 Введен впервые |

Дата введения 01.04.1987 г.

Настоящая Инструкция предназначена для персонала предприятий независимо от его ведомственного подчинения, осуществляющего характерные для ремонта работы по сварке, наплавке и газотермическому напылению (ГТН) на оборудовании ТЭС Минэнерго СССР.

Инструкция устанавливает порядок оформления технической документации при проведении указанных работ, связанных с ремонтом следующих деталей и сборочных единиц тепломеханического оборудования:

труб поверхностей нагрева котлов (включая ошиповку и ГТН) и трубопроводов;

барабанов котлов;

корпусных литых деталей;

валов, осей, лопаток тягодутьевых машин и других деталей, восстанавливаемых наплавкой и ГТН.

Инструкция включает требования правил Госгортехнадзора СССР, стандартов СССР и СЭВ, технических условий, касающихся сварки, наплавки, ГТН и контроля качества упрочняемых и восстанавливаемых деталей энергетического оборудования.

С выходом настоящей Инструкции отменяется «Инструкция по оформлению технической документации на сварочные работы при ремонте энергетического оборудования тепловых электростанций» (М.: СЦНТИ ОРГРЭС, 1971), а также форма 2 приложения 23 РТМ 1С-81 (при производстве ремонтных работ).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Оформление отчетной документации начинается в период подготовки и ремонту и продолжается до полного окончания этих работ.

Ответственность за правильное и своевременное заполнение технической документации несет руководитель сварочных работ.

1.2. Специалисты, осуществляющие контроль и термообработку сварных соединений, являются ответственным за правильное оформление и своевременное представление технической документации руководителю сварочных работ в части выполненного ими объема работ.

1.3. Основными документами на работы по сварке, наплавке и ГТН являются:

«Сведения по ошиповке участков труб элементов поверхностей нагрева» и «Схема расположения участков замены шипов» (рекомендуемые приложения 1 и 2);

«Сведения о восстановлении (упрочнении) участков труб элементов поверхностей нагрева» и «Схема расположения восстановленных (упрочненных) участков труб» (рекомендуемые приложения 3 и 4);

«Сведения о сварных соединениях трубопроводов» и «Схема расположения сварных соединений (рекомендуемые приложения 5 и 6);

«Сведения о сварных соединениях труб элементов поверхностей нагрева» и «Схема расположения сварных соединений» (рекомендуемые приложения 7 и 8);

«Сведения о выборках и заварке дефектов на барабане. Схема расположения и устранения дефектов» (рекомендуемые приложения 9 и 10);

«Сведения о выборках и заварке дефектов на трубных отверстиях и штуцерах барабана» и «Схема расположения и устранения дефектов на отверстиях и штуцерах» (рекомендуемые приложения 11 и 12);

«Сведения о выборке и заварке дефектов на корпусных литых деталях» и «Схема расположения и устранения дефектов на корпусных литых деталях» (рекомендуемые приложения 13 и 14);

«Сведения о восстановлении или упрочнении деталей» со схемой расположения и устранения дефектов (рекомендуемое приложение 15).

Указанная основная документация оформляется ремонтной организацией в двух экземплярах.

1.4. Номенклатура прочих документов и количество оформляемых ремонтной организацией экземпляров приведены в табл. 1 - 5.

1.5. Указанная в табл. 1 - 5 отчетная документация передается в одном экземпляре заказчику не позднее чем через 20 дн. после проведения гидравлических испытаний котла или устранения дефектов.

Передача заказчику документации оформляется двусторонним актом (рекомендуемое приложение 16).

1.6. Отчетная техническая документация на сварочные ремонтные работы должна храниться в делах электростанции в течение всего срока эксплуатации оборудования, а срок хранения документации в делах ремонтной организации определяется соответствующими директивными документами.

2. ОФОРМЛЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ НА СВАРОЧНЫЕ РАБОТЫ ПРИ РЕМОНТЕ ТРУБ ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ И ТРУБОПРОВОДОВ

2.1. Номенклатура документов, оформляемых при ошиповке и восстановлении (упрочнении) участков труб, указана в табл. 1 и 2.

До начала ремонтных работ заказчик должен представить ремонтной организации чертежи на элементы поверхностей нагрева, подлежащие ошиповке.

Степень износа шипов и участки труб для замены шипов определяются внешним осмотром и измерениями до начала ремонта. Результаты дефектации оформляются актом (обязательное приложение 17).

После определения участков замены шипов производится подготовка мест под приварку шипов. Данные о подготовке труб к ошиповке (зачистке) заносятся в форму 1 (см. приложение 1). При выполнении работ по подготовке мест под приварку шипов и ошиповке разными организациями оформляется акт на подготовку труб к ошиповке, который подписывается представителями организаций, выполняющими подготовку и ошиповку.

Номенклатура документов, оформляемых при ошиповке участков труб

|

Характеристика документа |

Номер приложения |

Количество экземпляров |

Место хранения документа |

Примечание |

|

|

Чертеж элемента поверхности нагрева |

Учетный |

- |

- |

Ремонтная организация |

Представляет ремонтной организации заказчик |

|

Акт дефектации труб до ремонта |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

|

|

Сведения по ошиповке участков труб со схемой расположения участков замены шипов |

То же |

2 |

То же |

|

Основным документом при ремонте ошипованных участков элементов поверхностей нагрева являются «Сведения по ошиповке участков труб» и «Схема расположения замены участков шипов» (см. приложения 1 и 2), куда заносятся данные о качестве приварки шипов и правильности их расположения.

На схеме расположения участков замены шипов необходимо указать расположение и участок замены.

Номенклатура документов, оформляемых при восстановлении (упрочнении) участков труб

|

Характеристика документа |

Номер приложения |

Количество экземпляров |

Место хранения документа |

Примечание |

|

|

Чертеж элемента поверхности нагрева |

Учетный |

- |

- |

Ремонтная организация |

Представляет ремонтной организации заказчик |

|

Протокол измерения толщины стенки |

-»- |

1 |

То же |

|

|

|

Акт дефектации труб до восстановления (упрочнения) |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

|

|

Сертификаты на применяемые материалы |

То же |

- |

2 |

То же |

|

|

Сведения о восстановлении (упрочнении) участков труб со схемой расположения восстановленных участков |

-«- |

2 |

-«- |

|

2.2. Места восстановления (упрочнения) элементов поверхностей нагрева выявляются внешним осмотром, измерением шаблонами и определением толщины стенки ультразвуковой дефектоскопией (УЗД).

Результаты измерения толщины стенки оформляются протоколом (обязательное приложение 18).

На основании результатов внешнего осмотра и измерений оформляется акт дефектации до восстановления (см. обязательное приложение 17).

Выполнение работ по восстановлению (упрочнению) участков элементов поверхностей нагрева осуществляется в соответствии с технологической инструкцией (технологическим процессом).

После проведения работ по восстановлению (упрочнению) элементов поверхностей нагрева проверяется качество и толщина напыленного (наплавленного) слоя, которые заносятся в форму 2 (см. приложение 3). Эта форма является основным документом и оформляется по мере выполнения работы. К ней прилагается схема расположения восстановленных (упрочненных) участков труб (см. приложение 4).

2.3. При проведении сварочных работ на трубных системах котлов и трубопроводах, на которые распространяются правила Госгортехнадзора СССР, оформляется техническая документация согласно требованиям РТМ 1С-81.

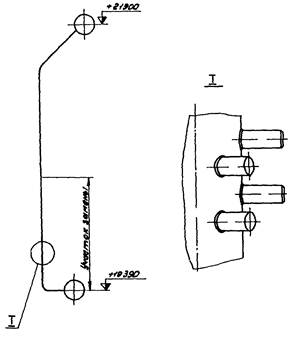

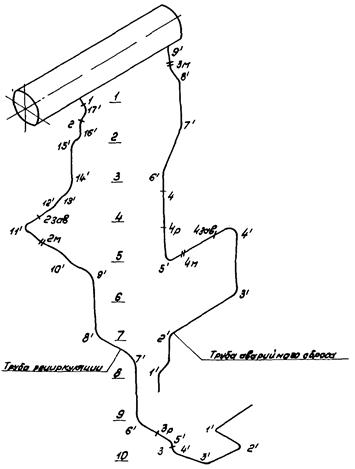

Основным документом при ремонте элементов поверхностей нагрева котла и трубопроводов являются формы 3 и 4 (см. приложения 5 и 7), к которым прилагаются схемы расположения сварных соединений на элементах поверхностей нагрева котла и трубопроводе (см. приложения 6 и 8).

Схема расположения сварных соединений на элементах поверхностей нагрева котла заменяет сварочный формуляр элементов котла, который отсутствует в номенклатура ремонтных документов.

3. ОФОРМЛЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ НА СВАРОЧНЫЕ РАБОТЫ ПРИ РЕМОНТЕ БАРАБАНОВ КОТЛОВ

3.1. Техническая документация на ремонт барабана котла оформляется в соответствии с номенклатурой, приведенной в табл. 3.

3.2. При сдаче барабана котла в ремонт заказчик должен представить ремонтной организации чертеж развертки барабана с указанием мест предыдущих выборок и наплавок, а также сертификаты или их копии на сварочные электроды, поставляемые заказчиком.

При отсутствии сертификатов заказчик должен представить документы, заменяющие их (протоколы химического анализа и механических испытаний).

Номенклатура документов, оформляемых при выборке и заварке дефектов на барабане котла, трубных отверстиях и штуцерах

|

Характеристика документа |

Номер приложения |

Количество экземпляров |

Место хранения документа |

Примечание |

|

|

Чертеж развертки барабана с указанием мест предыдущих выборок и наплавок |

Учетный |

- |

1 |

Ремонтная организация |

Представляет ремонтной организации заказчик |

|

Акт внутренней дефектации барабана перед ремонтом |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

|

|

Заключение цветной дефектоскопии (ЦД) или магнитопорошковой дефектоскопии (МПД) по определению расположения и площади дефектов |

Учетный |

1 |

Ремонтная организация |

|

|

|

Заключение УЗД по определению глубины залегания дефектов |

-«- |

1 |

То же |

|

|

|

Заключение ЦД (МПД) после удаления дефектов |

-«- |

1 |

|

|

|

|

Заключение УЗД после удаления дефектов |

-«- |

1 |

|

|

|

|

Протокол измерений твердости |

-«- |

1 |

-»- |

|

|

|

Сертификаты на электроды |

Отчетный |

- |

2 |

Заказчик, ремонтная организация |

|

|

Акт проверки технологических свойств электродов |

Учетный |

1 |

Ремонтная организация |

|

|

|

Акт на замену штуцеров |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

|

|

Протокол на предварительный и сопутствующий подогрев |

Учетный |

1 |

Ремонтная организация |

|

|

|

Протокол на термообработку |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

|

|

Заключение ЦД или МПД на отсутствие поверхностных дефектов после ремонта |

Учетный |

1 |

Ремонтная организация |

|

|

|

Заключение УЗД на отсутствие дефектов после ремонта |

То же |

1 |

То же |

|

|

|

Заключение ЦД (МПД) о состоянии наплавленных участков барабанов после гидравлического испытания |

-«- |

1 |

-«- |

|

|

|

Заключение УЗД о состоянии наплавленных участков барабана после гидравлического испытания |

Учетный |

1 |

Ремонтная организация |

|

|

|

Акт внутреннего осмотра барабана после ремонта и гидравлического испытания |

То же |

1 |

То же |

|

|

|

Сведения о выборках и заварке дефектов на барабане со схемой расположения и устранения дефектов |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

|

|

Сведения о выборках и заварке дефектов на трубных отверстиях и штуцерах барабана со схемой расположения и устранения дефектов |

То же |

2 |

То же |

|

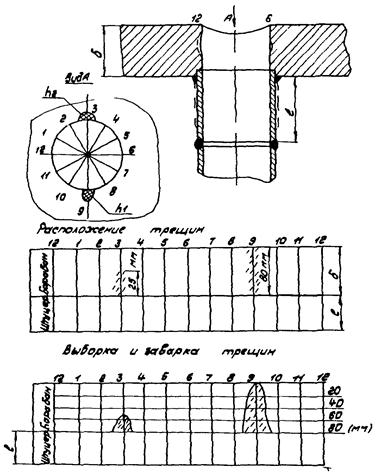

3.3. После проведения обследования состояния металла барабана внешним осмотром и измерениями, а также с помощью контроля ЦД (МПД) или УЗД составляются заключения (см. обязательные приложения 20 и 21) и акт внутренней дефектации барабана перед ремонтом (см. обязательное приложение 19) с указанием количества и характера дефектов.

3.4. На основании дефектации ремонтная организация выполняет работы по устранению дефектов. Полнота устранения дефектов проверяется ЦД (МПД) или УЗД и результаты оформляются соответствующими заключениями. Твердость основного металла, измеренная до и после выполнения наплавочных работ, оформляется протоколами (см. обязательное приложение 22).

3.5. Устранение дефектов выполняется в соответствии с технологической инструкцией (технологическим процессом) на ремонт барабана сваркой и наплавкой, разработанной ремонтной организацией и согласованной с заказчиком и заводом-изготовителем.

3.6. При замене штуцеров составляется акт на их замену (см. обязательное приложение 23).

3.7. В процессе ремонта барабана сваркой и наплавкой применяется предварительный и сопутствующий подогрев. Данные о подогреве оформляются протоколом (см. обязательное приложение 24).

3.8. После наплавки выборок в основном металле, продольных и кольцевых сварных швах объемом до 1000 см3 каждая должна быть проведена общая или местная термообработка барабана. Сведения о термообработке заносятся в протокол на термообработку (см. обязательное приложение 24).

З.9. Места наплавки и зона на расстоянии 100 мм от шва проверяются методами ЦД (МПД) или УЗД на отсутствие дефектов.

После гидравлического испытания производится повторный внешний осмотр и дополнительный контроль методами ЦД (МПД) или УЗД отремонтированных участков. Результаты контроля заносятся в соответствующие заключения по контролю, а данные осмотра в акт внутреннего осмотра барабана после ремонта и гидравлического испытания (обязательное приложение 25).

3.10 Основным документом при ремонте барабанов сваркой и наплавкой является форма 5 (см. приложение 9), которая оформляется на основании чертежей, сертификатов, данных о сварщиках, определения и устранения дефектов и контроля качества выполненных работ. К основному документу прилагается схема расположения и устранения дефектов (см. приложение 10) с указанием мест расположения участков дефектов и контроля.

3.11. Форма 6 (см. приложение 11) содержит данные о виде сварки (наплавки), сварщиках, термообработке и др. (например, о способах контроля). На схеме расположения и устранения дефектов на отверстиях и штуцерах (см. приложение 12), прилагаемой к форме 6, должны быть указаны обнаруженные дефекты и выборки, а также приведены необходимые размеры и поясняющие надписи.

4. ОФОРМЛЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ ПРИ РЕМОНТЕ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ

4.1. При ремонте литых корпусных деталей оформляется техническая документация, номенклатура которой приведена в табл. 4.

Номенклатура документов, оформляемых при ремонте литых корпусных деталей

|

Характеристика документа |

Номер приложения |

Количество экземпляров |

Место хранения документа |

Примечание |

|

|

Чертеж детали |

Учетный |

- |

1 |

Заказчик |

Заказчик представляет ремонтной организации |

|

Акт дефектации до ремонта |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

|

|

Заключение ЦД (МПД) по определению расположения и площади дефектов |

Учетный |

1 |

Ремонтная организация |

|

|

|

Заключение УЗД по определению глубины залегания дефектов |

То же |

1 |

То же |

|

|

|

Сертификаты или их копии на электроды |

Отчетный |

- |

2 |

Заказчик, ремонтная организация |

|

|

Акт проверки технологических свойств электродов |

Учетный |

1 |

Ремонтная организация |

Оформляется при заварке с применением термообработки |

|

|

Протокол термообработка |

Отчетный |

2 |

Заказчик, ремонтная организация |

||

|

Заключение ЦД (МПД) на отсутствие поверхностных дефектов после ремонта |

Учетный |

1 |

Ремонтная организация |

||

|

Заключение УЗД по определению глубины залегания дефектов после ремонта |

Учетный |

1 |

То же |

||

|

Сведения о выборке и заварке дефектов со схемой их расположения и устранения |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

4.2. При сдаче деталей в ремонт заказчик должен представить ремонтной организации чертежи деталей с указанием на чертеже мест предыдущих выборок и заварки, а также сертификаты или их копии на сварочные электроды. При отсутствии сертификатов заказчик должен представить документы, заменяющие их (протоколы химического анализа и механических испытаний).

4.3. До начала ремонтных работ необходимо выявить осмотром, измерениями, а с помощью ЦД (МПД) и УЗД уточнить место расположения и количество дефектов. По результатам осмотра ЦД (МПД) и УЗД оформляются заключения на указанные методы контроля (см. обязательные приложения 20 и 21).

4.4. На основании результатов осмотра и заключений оформляется акт дефектации до ремонта (см. обязательное приложение 17), в котором отражаются все выявленные дефекты, а также приводится перечень необходимых работ по устранению дефектов (с указанием требуемой термообработки). По данным осмотра и контроля деталей производится выборка дефектов. После проведения контроля полноты удаления дефектов производятся измерения твердости основного металла, которые заносятся в протокол (см. обязательное приложение 22).

4.5. Для выполнения заварок должны быть проверены технологические свойства электродов. Результаты проверки оформляются актом в соответствии с формой 4 приложения 23 РТМ 1С-81.

4.6. При заварке выборок с термообработкой результаты последней заносятся в протокол (см. обязательное приложение 24).

4.7. После окончания сварки поверхность наплавленного металла и прилегающая к нему зона шириной не менее 50 мм зачищаются и контролируются. Результаты проверки оформляются заключением (см. обязательное приложение 20).

4.8. Данные о дефектах, способах их устранения, сварочных электродах, а также о термообработке и способах контроля и сварщиках, оформляются в основном документе при ремонте корпусных литых деталей по форме 7 (см. приложение 13). Схема расположения и устранения дефектов приведена в приложении 14.

5. ОФОРМЛЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ НАПЛАВКОЙ И ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ

5.1. При восстановлении деталей способами наплавки и ГТН оформляется техническая документация, номенклатура которой приведена в табл. 5.

5.2. При сдаче деталей в ремонт заказчик должен представить ремонтной организации чертежи восстанавливаемых деталей, а также сертификаты или их копии на материалы для наплавки и ГТН.

5.3. До начала проведения ремонтных работ необходимо выявить внешним осмотром, измерениями, а также с помощью ЦД (МПД) и УЗД место расположения и количество дефектов.

Номенклатура документов, оформляемых при восстановлении деталей способами наплавки и газотермического напыления

|

Характеристика документа |

Номер приложения |

Количество экземпляров |

Место хранения документа |

Примечание |

|

|

Чертеж детали |

Учетный |

- |

1 |

Ремонтная организация |

Представляет ремонтной организации заказчик |

|

Акт дефектации до ремонта |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

|

|

Заключение ЦД (МПД) по определению расположения дефектов |

Учетный |

1 |

Ремонтная организация |

Оформляется при восстановлении ответственных деталей (валов, осей и др.) |

|

|

Заключение УЗД по определению глубины залегания дефектов |

То же |

1 |

То же |

То же |

|

|

Сертификаты на применяемые материалы |

Отчетный |

- |

2 |

Заказчик, ремонтная организация |

|

|

Заключение УЗД, МПД ЦД после восстановления |

Учетный |

1 |

Ремонтная организация |

Оформляется при восстановлении деталей наплавкой |

|

|

Протокол измерения твердости |

Учетный |

1 |

Ремонтная организация |

Оформляется при техническом требовании чертежа |

|

|

Сведения о восстановлении или упрочнении детали со схемой расположения и устранения дефектов |

Отчетный |

2 |

Заказчик, ремонтная организация |

|

Результаты контроля ЦД (МПД) и УЗД оформляются заключениями (см. обязательные приложения 20 и 21). Указанные методы контроля применяются только для ответственных деталей (валов, осей и др.).

5.4. На основании результатов осмотра и заключений оформляется акт дефектации до ремонта (см. обязательное приложение 17), в котором отражены все выявленные дефекты.

5.5. Выполнение работ по восстановлению или упрочнению осуществляется согласно технологической инструкции (технологическому процессу).

5.6. Качество восстановленных или упрочненных участков ответственных деталей наплавкой контролируется ЦД (МПД) и УЗД и оформляется заключениями.

Измерение твердости восстановленных участков производится в случае требований чертежа детали и оформляется протоколом (см. обязательное приложение 22).

5.7. Форма 8 (см. приложение 15) является основным документом и оформляется по мере выполнения работ.

При восстановлении большого количества деталей допускается оформление результатов в виде журнала.

К сведениям о восстановлении или упрочнении прилагаются схемы расположения и устранения дефектов деталей.

На схеме необходимо указать:

место расположения восстановленного или упрочненного участка,

размеры восстановленного или упрочненного участка;

вид восстановления (упрочнения);

толщину нанесенного слоя (после механической обработки).

Схема расположения и устранения дефектов детали должна оформляться на формате А4 по ГОСТ 2.301-68.

Приложение 1Рекомендуемое СВЕДЕНИЯ ПО ОШИПОВКЕ УЧАСТКОВ ТРУБ ЭЛЕМЕНТОВ ПОВЕРХНОСТЕЙ НАГРЕВА________________________________________________________________ наименование элемента поверхности нагрева ___________________________________________________________________________ дата и способ ремонта

_________________________ ________________________________ наименование электростанции наименование ремонтной организации Модель котла ________________ Ст. номер котла __________________ Начало ремонта ______________ Окончание ремонта________________ Руководитель ремонта ___________ __________ ___________ Фамилия подпись дата Руководитель сварочных работ __________ _____________ _________ фамилия подпись дата Представитель заказчика _________ __________ __________ фамилия подпись дата

|

||||||||||||||||||

Приложение 2

Рекомендуемое

СХЕМА РАСПОЛОЖЕНИЯ УЧАСТКОВ ЗАМЕНЫ ШИПОВ

________________________________________________________________

наименование элемента поверхности нагрева

Приложение 3Рекомендуемое СВЕДЕНИЯ О ВОССТАНОВЛЕНИИ (УПРОЧНЕНИИ) УЧАСТКОВ ТРУБ ЭЛЕМЕНТОВ ПОВЕРХНОСТЕЙ НАГРЕВА________________________________________________________________ наименование элемента поверхности нагрева ___________________________________________________________________________ дата, способ и материалы восстановления

_________________________ ___________________________________ наименование электростанции наименование ремонтной организации Модель котла ________________ Ст. номер котла __________________ Начало ремонта ______________ Окончание ремонта________________ Руководитель ремонта ___________ __________ ___________ Фамилия подпись дата Руководитель сварочных работ __________ _____________ _________ фамилия подпись дата Представитель заказчика _________ __________ __________ фамилия подпись дата |

Приложение 4

Рекомендуемое

СХЕМА РАСПОЛОЖЕНИЯ ВОССТАНОВЛЕННЫХ (УПРОЧНЕННЫХ) УЧАСТКОВ ТРУБ

________________________________________________________________

наименование элемента поверхности нагрева

Материал труб - сталь 12Х1МФ;

диаметр 32´6 мм.

1 - 18 - номера труб;

![]() - номер

восстановленного участка;

- номер

восстановленного участка;

1 - 5 - размерная метровая сетка,

Примечание. На схеме восстановленные (упрочненные) участки труб обозначать красным цветом.