ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

СТАБИЛИЗАТОРЫ ДАВЛЕНИЯ

Общие технические условия

|

|

Москва Стандартинформ 2011 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Автономной некоммерческой организацией «Центр сертификации и исследований «Метроном»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2010 г. № 746-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Необходимость разработки настоящего стандарта обусловлена отсутствием национального стандарта на стабилизаторы давления, используемые в трубопроводных системах различного назначения.

Применение стабилизаторов давления в трубопроводных системах, предназначенных для снижения динамических нагрузок, действующих на трубопроводы и иное гидравлическое и пневматическое оборудование в условиях эксплуатации, является необходимой и, как правило, достаточной мерой, обеспечивающей гашение пульсаций давления, вибровоздействия перекачиваемой рабочей среды и гидроударов, возникающих в результате ошибок обслуживающего персонала, отключения электроснабжения, при закрытии клапанов и задвижек, аварийном отключении насосов и других изменениях в режиме эксплуатации.

Данное обстоятельство обусловлено конструктивным решением применения стабилизаторов давления, обеспечивает необходимую прочность, стойкость, надежность, безопасность, экологичность и долговечность трубопроводов и оборудования в различных условиях эксплуатации.

Стабилизаторы давления пригодны для использования в трубопроводных системах нефтяной, газовой, металлургической и химической промышленности, теплоэлектроэнергетики, атомной энергетики и жилищно-коммунального хозяйства.

Применение стабилизаторов давления направлено на повышение противоаварийной защищенности и срока службы трубопроводов и трубопроводной арматуры.

В стандарте предусмотрены требования к проектированию и контролю качества стабилизаторов давления.

Требования настоящего стандарта могут быть использованы для целей сертификации продукции.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАБИЛИЗАТОРЫ ДАВЛЕНИЯ

Общие технические условия

Pressure regulators. General specifications

Дата введения - 2011-06-01

1 Область применения

Настоящий стандарт распространяется на стабилизаторы давления, предназначенные для снижения динамических нагрузок, действующих на трубопроводы и иное гидравлическое оборудование, путем гашения возникающих в них пульсаций давления перекачиваемой рабочей среды и гидроударов, за счет распределенного по длине стабилизатора давления диссипативного и упругодемпфирующего воздействия на поток при его движении в стабилизаторе давления.

Стабилизаторы давления рассчитаны на давление рабочей среды в трубопроводной системе - от 0,1 до 25 МПа.

Допустимая температура перекачиваемой рабочей среды - до 250 °С.

Параметры применения стабилизаторов давления в трубопроводных системах объектов, подконтрольных органам надзора, не должны превышать предельных значений, установленных органами надзора в правилах и нормах технической эксплуатации объектов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 52568-2006 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.025-80 Система стандартов безопасности труда. Обработка металлов резанием. Требования безопасности

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2216-84 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9150-2002 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12082-82 Обрешетки дощатые для грузов массой до 500 кг. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14140-81 Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16295-93 Бумага противокоррозионная. Технические условия

ГОСТ 18360-93 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 18365-93 Калибры-скобы листовые со сменными губками для диаметров свыше 100 до 360 мм. Размеры

ГОСТ 18923-73 Пробки резьбовые со вставками с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 4". Конструкция и основные размеры

ГОСТ 18930-73 Кольца резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 3 3/4". Конструкция и основные размеры

ГОСТ 22790-89 Сборочные единицы и детали трубопроводов на Ру св. 10 до 100 МПа (св. 100 до 1000 кгс/см2). Общие технические условия

ГОСТ 22792-83 Сборочные единицы и детали трубопроводов. Штуцера на Ру св. 10 до 100 МПа (св. 100 до 1000 кгс/см2). Конструкция и размеры

ГОСТ 22793-83 Сборочные единицы и детали трубопроводов. Отводы гнутые на Ру св. 10 до 100 МПа (св. 100 до 1000 кгс/см2). Конструкция и размеры

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 28338-89 Соединения трубопроводов и арматура. Проходы условные (размеры номинальные). Ряды

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 52720, а также следующие термины с соответствующими определениями:

3.1 стабилизаторы давления: Устройства, предназначенные для гашения гидравлических ударов, провалов давления и вибраций, возникающих в трубопроводной системе, путем диссипации энергии колебаний рабочей среды, упругодемпфирующего воздействия на нее в демпфирующих камерах.

3.2 рабочее давление: Наибольшее избыточное давление, при котором возможна длительная работа стабилизатора давления при выбранных материалах и заданной температуре.

Под нормальным протеканием рабочего процесса следует понимать условия (давление, температуру), при сочетании которых обеспечивается безопасная работа трубопроводной системы и оборудования.

3.3 расчетное давление: Избыточное давление, на которое производится расчет прочности стабилизатора давления.

3.4 пропускная способность: Величина, численно равная расходу рабочей среды с плотностью 1000 кг/м3, протекающей через стабилизатор давления, при перепаде давлений 0,1 МПа (1 кгс/см2).

3.5 номинальный диаметр DN: Диаметр, приблизительно равный внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах и соответствующему ближайшему значению из ряда чисел, принятых в установленном порядке.

3.6 коэффициент снижения амплитуды колебаний давления: Количественный показатель, характеризующий эффективность снижения динамических нагрузок, действующих на трубопроводы и иное гидравлическое оборудование.

3.7 коэффициент сопротивления: Отношение потерянного давления к скоростному (динамическому) давлению в условленном (принятом) проходном сечении.

3.8 номинальное давление: Наибольшее избыточное рабочее давление при температуре рабочей среды 293 К (20 °С), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей стабилизатора давления, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293 К (20 °С).

3.9 быстродействие: Промежуток времени между началом повышения давления на входе в стабилизатор давления и началом срабатывания упруго-демпфирующего элемента, сек.

4 Классификация и условные обозначения

4.1 Стабилизаторы давления подразделяются на два основных типа:

- стабилизаторы давления (СД): Стабилизаторы давления с условным проходом более 100 мм;

- микростабилизаторы давления (МкСД): Стабилизаторы давления с условным проходом менее 100 мм и не имеющие выносных демпфирующих устройств.

4.2 По способу присоединения к трубопроводной системе стабилизаторы давления подразделяются на СД:

- с патрубками под приварку;

- с патрубками под резьбовое соединение;

- с патрубками под фланцевое соединение.

4.3 По конфигурации и объемному расположению типовых стабилизирующих элементов стабилизаторы давления изготавливаются на многовариантной основе, по моно- и мультиблочной схеме, определяемой их целевым назначением, взаимоувязанным с проектом трубопроводной системы и условиями эксплуатации.

Обозначение стабилизаторов давления с учетом их целевого назначения устанавливается в конструкторской документации на стабилизаторы давления конкретных групп (модификаций):

- СДВ - для гидросистем холодного водоснабжения (технические и промышленные воды);

- СДТ - для гидросистем горячего водоснабжения (сетевая отопительная вода);

- СДК - для гидросистем канализационных и сточных вод;

- СДНА - для трубопроводных систем с неагрессивными жидкостями;

- СДХ - для трубопроводных систем с агрессивными (химическими) жидкостями;

- СДН - для нефтяных трубопроводов;

- СДГ - для газовых трубопроводов;

- СДА - для трубопроводных систем атомной промышленности;

- СДЭ - для трубопроводных систем энергетики.

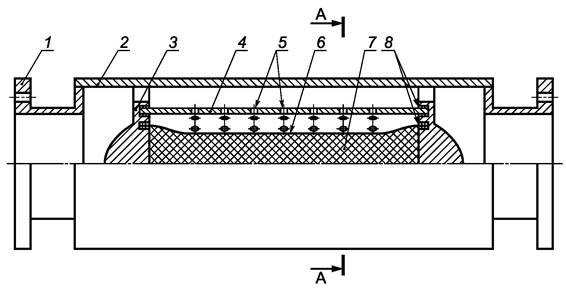

4.5 Типовые конструктивные решения (исполнения) стабилизаторов давления по их типам приведены на рисунках 1 - 6.

Примечание - Допускаются изменения в конструктивном решении стабилизаторов давления в зависимости от целевого назначения и условий эксплуатации, предусмотренные конструкторской документацией.

По конструктивному решению стабилизаторы давления в зависимости от целевого назначения и условий эксплуатации предусматривают следующие исполнения:

Исполнение I - для трубопроводных систем среднего и высокого давления горячего и холодного водоснабжения, теплоснабжения, в технологических нефтепроводах (системы загрузки в транспортные средства и т.д.), технологических трубопроводах для транспортировки сжиженных газов.

Стабилизатор давления исполнения I содержит участок центрального перфорированного трубопровода с присоединительными фланцами и охватывающей его цилиндрической предкамерой с вынесенными за ее пределы демпфирующими камерами (ДК). ДК снабжены ограничителем перемещений расположенных за ним подвижных упругих элементов, выполненных из упругодемпфирующего материала и заключенных в герметичную оболочку из эластичного материала. В каждой ДК устанавливается дополнительный подвижный гибкий упругий элемент, расположенный перпендикулярно образующей ДК и воздействию возмущений и отделяющий гидравлическую полость с расположенными внутри нее упругими элементами от полости, заполненной газом под давлением.

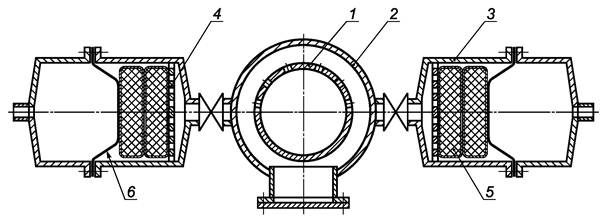

Типовое решение стабилизатора давления исполнения I приведено на рисунке 1.

1 -

участок центрального перфорированного трубопровода; 2

- цилиндрическая

предкамера;

3 - демпфирующая

камера; 4 - ограничитель перемещений упругих элементов, выполненный в

виде

перфорированной перегородки; 5 - подвижные упругие элементы, выполненные

из

упругодемпфирующего материала и заключенные в герметичную оболочку из

эластичного материала;

6 - дополнительный

гибкий упругий элемент

Рисунок 1 - Стабилизатор давления исполнения I

Исполнение II - для трубопроводных систем большой протяженности среднего и высокого давления горячего и холодного водоснабжения, водяного теплоснабжения, в технологических нефтепроводах, технологических трубопроводах для транспортировки сжиженных газов.

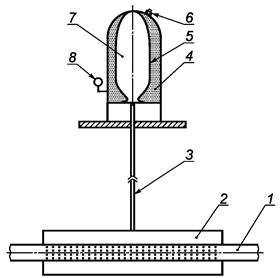

Типовое решение стабилизатора давления исполнения II приведено на рисунке 2.

1 - перфорированный

центральный трубопровод; 2 - предкамера; 3 - присоединительный

патрубок;

4 - газ под давлением; 5 - эластичная разделительная перегородка

(оболочка);

6 - штуцер для закачки газа; 7 - полость для рабочей среды; 8

- манометр

Рисунок 2 - Стабилизатор давления исполнения II

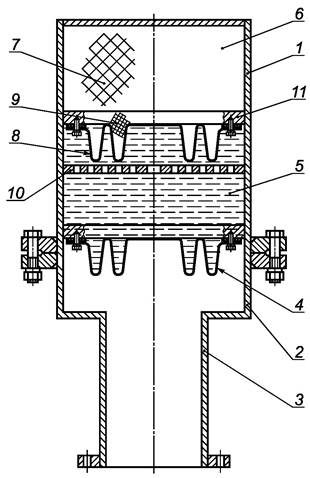

Исполнение III - для систем водоотведения, технологической транспортировки неоднородных сред.

СД исполнения III содержит предкамеру без участка центрального перфорированного трубопровода, соединенную с демпфирующей камерой. Демпфирующая камера отделена от предкамеры эластичной разделительной перегородкой и имеет две полости - гидравлическую полость и полость, заполненную предварительно поджатым пористым упругодемпфирующим материалом, отделенным от гидравлической полости эластичной разделительной перегородкой, зафиксированной упорным кольцом, а внутри гидравлической полости установлена перфорированная перегородка с зазором по отношению к эластичным разделительным перегородкам. Пространство между эластичной разделительной перегородкой и предварительно поджатым пористым упругодемпфирующим материалом заполнено эластомером с высокой пористостью или газом под давлением. Входная часть предкамеры имеет форму усеченного конуса, расширяющегося по направлению к демпфирующей камере.

Типовое решение стабилизатора давления исполнения III приведено на рисунке 3.

1 -

демпфирующая камера; 2 - предкамера

цилиндрической или конической форм; 3 -

патрубок;

4 - эластичная

разделительная перегородка (оболочка) с кольцевыми гофрами;

5 - гидравлическая полость, заполненная

жидкостью; 6 - полость, заполненная

пористым

упругодемпфирующим материалом или газом под давлением;

7 - пористый

упругодемпфирующий материал (наполнитель) или газ под давлением;

8 - эластичная разделительная перегородка (оболочка) с кольцевыми

гофрами;

9 - эластомер с высокой пористостью; 10 - перфорированная

перегородка; 11 - упорное кольцо

Рисунок 3 - Стабилизатор давления исполнения III

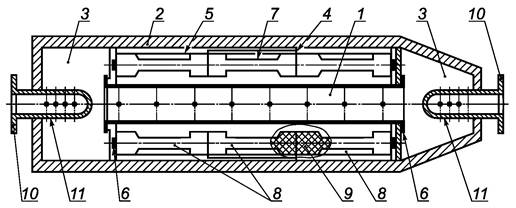

Исполнение IV - для гидросистем технологических установок высокого давления различных сред.

СД исполнения IV содержит перфорированный центральный трубопровод с присоединительными патрубками, охваченный кожухом с образованием расширительной полости, в которой размещены демпфирующие элементы в виде секционных упругих труб овального сечения, секции которых заглушены с торцов и установлены последовательно вдоль центрального трубопровода. Заглушённые торцы секций укреплены в жестких кольцах с зазорами между торцами соседних секций. В этих зазорах размещены упругие элементы, а жесткие кольца установлены на центральном трубопроводе и жестко соединены между собой. Кожух имеет со стороны открытых торцов центрального трубопровода две предкамеры с присоединительными патрубками, каждый из которых выполнен закрытым с одного конца, часть каждого присоединительного патрубка со стороны закрытого конца выполнена перфорированной и расположена в соответствующей предкамере. Одна предкамера со стороны присоединительного патрубка, предназначенного для поступления рабочей среды, имеет форму усеченного конуса, расширяющегося в направлении к центральному трубопроводу, а другая предкамера имеет цилиндрическую форму.

Типовое решение стабилизатора давления исполнения IV приведено на рисунке 4.

1 - перфорированный

центральный трубопровод, 2 - кожух; 3 - предкамеры; 4 -

жесткие кольца;

5 - стяжки; 6 - прижимы; 7 - упругие трубы (демпфирующие

элементы); 8 - секции упругих труб;

9 - упругие элементы; 10 - присоединительные

патрубки; 11 - перфорированная часть присоединительных патрубков

Рисунок 4 - Стабилизатор давления исполнения IV

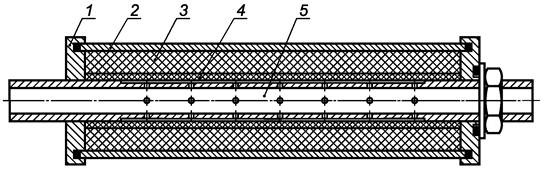

Исполнение V - для трубопроводов малого диаметра исполнительных устройств систем автоматики, гидросистем двигательных установок, импульсных трубок контрольно-измерительных приборов.

СД исполнения V содержит присоединительные патрубки, кожух с размещенными в нем центральным перфорированным трубопроводом с перфорированными отверстиями и коаксиальной демпфирующей камерой. СД снабжен установленными со стороны присоединительных патрубков в полости кожуха и закрепленными на его внутренней поверхности двумя обтекателями-заглушками центрального перфорированного трубопровода, а упругая оболочка (упругодемпфирующий материал) размещена во внутренней полости центрального перфорированного трубопровода и закреплена по торцам на обтекателях-заглушках уплотнительным кольцом.

Типовое решение стабилизатора давления исполнения V приведено на рисунке 5.

1 -

присоединительный патрубок; 2 - кожух; 3 - обтекатель-заглушка;

4 - центральный

перфорированный трубопровод; 5 -

перфорированные отверстия;

6 - коаксиальная демпфирующая камера; 7

- упругодемпфирующий материал;

8 - уплотнительные кольца

Рисунок 5 - Стабилизатор давления исполнения V

Исполнение VI - для трубопроводов малого диаметра исполнительных устройств систем автоматики, гидросистем двигательных установок, импульсных трубок контрольно-измерительных приборов.

СД исполнения VI содержит кожух с размещенным в нем упругодемпфирующим материалом или газом под давлением, центральный перфорированный трубопровод и разделяющую их эластичную оболочку.

Типовое решение стабилизатора давления исполнения VI приведено на рисунке 6.

1 - крышка; 2 -

кожух; 3 - упругодемпфирующий материал; 4 - эластичная разделительная

оболочка;

5 - участок трубопровода с перфорацией

Рисунок 6 - Стабилизатор давления исполнения VI

4.6 Условное обозначение стабилизаторов давления при заказе должно предусматривать:

- наименование продукции: «Стабилизатор давления»;

- условное обозначение типа стабилизатора давления в соответствии с 4.1 настоящего стандарта.

Примечание - Дополнительно может быть указана группа (модификация) стабилизатора давления согласно 4.4 и обозначение конструктивного решения по 4.5, если таковая предусмотрена конструкторской документацией:

- номинальное (рабочее) давление PN, МПа (кгс/см2);

- номинальный диаметр DN, мм;

- обозначение настоящего стандарта.

Пример условного обозначения

Стабилизатор давления, предназначенный для гидросистем холодного водоснабжения типа (модификации) «СДВ», исполнения I, рассчитанный на номинальное давление PN - 1,6 МПа (16 кгс/см2), с номинальным диаметром DN - 800 мм:

Стабилизатор давления СДВ-I 16-800 ГОСТ Р.

5 Основные характеристики (свойства)

5.1 Стабилизаторы давления функционируют в автоматическом режиме без использования посторонних источников энергии.

5.2 Стабилизаторы давления должны обеспечивать:

- гашение волновых и вибрационных процессов до допустимого уровня как в аварийном, так и в штатном режиме работы;

- снижение интенсивности коррозионных и усталостных процессов трубопроводов и оборудования;

- снижение общей аварийности трубопроводов и оборудования.

5.3 Основные показатели назначения

Классификационный показатель - суммарный объем демпфирующих камер СД, м3.

Показатели функциональной и технической эффективности:

- изменение объема пневмополости при максимально допустимом для СД гидроударе, м3;

- быстродействие СД - время между началом резкого повышения давления в рабочем трубопроводе на входе в СД и началом повышения давления в пневмополости, мс.

Коэффициент сопротивления СД должен быть минимальным.

Конструктивный показатель - присоединительные размеры DN, мм.

5.4 Геометрические размеры (типоразмеры) стабилизаторов давления настоящим стандартом не регламентируются и обеспечиваются в соответствии с требованиями конструкторской документации.

5.5 Типоразмеры стабилизаторов давления по каждому установленному типу (исполнению) могут выполняться в различных вариантах в зависимости от целевого назначения и параметров трубопроводных систем и оборудования.

5.6 Устройство и работа

5.6.1 Основным элементом демпфирующей камеры стабилизатора давления является мембрана(ы), отделяющая гидравлическую полость от полости, заполненной газом под давлением или упруго-демпфирующим материалом.

5.6.2 При возникновении в основном трубопроводе волновых процессов (гидроудары, вынужденные колебания давления и т.д.) в стабилизаторе давления происходит перетекание жидкости через отверстия перфорации перфорированной трубы в демпфирующую камеру или наоборот, в результате чего изменяется давление в гидравлической полости демпфирующей камеры, вызывающее упругую деформацию демпфирующего элемента с заданными техническими характеристиками и приводящее к изменению объема рабочего тела в демпфирующей камере.

Такое последовательное взаимодействие рабочего тела с демпфирующими элементами демпфирующих камер позволяет обеспечить высокую эффективность работы стабилизатора давления за счет выраженной податливости демпфирующих элементов в динамическом режиме и диссипации энергии колебаний на отверстиях перфорации и демпфирующих элементах.

5.6.3 Конструкция демпфирующего элемента, количество и объем демпфирующих камер стабилизаторов давления определяются с учетом рабочего давления, расхода перекачиваемой рабочей среды, протяженности трубопроводов, характеристик источников гидроудара и пульсаций, а также других параметров, характерных для конкретных условий применения стабилизаторов давления.

5.6.4 Вид соединения стабилизатора давления с существующим трубопроводом - фланцевый, приварочный или на резьбе.

5.7 Номинальный диаметр DN должен соответствовать номинальному диаметру трубопровода согласно ГОСТ 28338.

Присоединительные размеры стабилизаторов давления должны быть совместимыми с арматурой трубопроводов с номинальными диаметрами в диапазоне от 10 до 1400 мм по ГОСТ 28338.

5.8 Необходимая величина снижения до допустимого уровня частоты и амплитуды (размаха) динамического давления при гидроударах определяется расчетным путем на основании экспериментальных данных, полученных в ходе измерения параметров потока рабочей среды и ее амплитудно-частотных характеристик на стационарном и штатном переходном режимах работы трубопроводной системы, согласуется с заказчиком (потребителем) и реализуется при выборе конструктивной схемы и комплектующих элементов стабилизаторов давления.

5.9 Стабилизаторы давления должны обеспечивать работоспособность в одном или нескольких макроклиматических районах, предусмотренных ГОСТ 15150, категории размещения 1 - 5.

5.10 Замерзание жидкости внутри стабилизаторов давления не допускается.

6 Общие технические требования

6.1 Стабилизаторы давления должны быть изготовлены в соответствии с требованиями настоящего стандарта по конструкторской документации и образцам-эталонам, утвержденным в установленном порядке.

При применении СД для атомной энергетики (АЭС) должны соблюдаться нормы и правила, действующие для АЭС.

6.2 Конструкцию и материалы элементов стабилизаторов давления следует выбирать в зависимости от свойств и параметров перекачиваемой рабочей среды для гарантированного надежного функционирования стабилизатора давления в конкретных условиях эксплуатации с учетом работоспособности его демпфирующих элементов, в назначенном диапазоне температур в пределах установленного срока службы.

В качестве материала демпфирующих элементов могут использоваться газы и эластичные материалы, обладающие необходимыми упругими свойствами, в назначенном диапазоне температур, не вызывающие коррозию материалов стабилизаторов давления в пределах установленного срока службы.

6.3 Прочность стабилизаторов давления и их основных элементов, пригодность к эксплуатации в заданных условиях должны обеспечиваться соответствующим конструктивным решением и применяемыми материалами в соответствии с конструкторской и нормативной документацией.

Пригодность и безопасность применения конкретного инженерного решения при проектировании и производстве стабилизаторов давления должны подтверждаться соответствующими расчетами, осуществляемыми предприятием-изготовителем, и результатами проводимых испытаний.

6.4 Быстродействие стабилизаторов давления не более 0,01 с.

6.5 Конструкция соединений элементов трубопроводной системы и стабилизаторов давления должна обеспечивать прочность и герметичность при предельном избыточном гидростатическом давлении, установленном в проектной документации на трубопровод.

Стабилизаторы давления должны обладать запасом прочности при гидростатических испытаниях и выдерживать при эксплуатации давление рабочей среды, равное 125 % от допустимого избыточного давления в трубопроводной системе.

При этом не допускается «потение» через металл и подтекание рабочей среды через прокладочные и фланцевые соединения.

6.6 Габаритно-массовые характеристики стабилизаторов давления по их типам (типоразмерам) должны соответствовать установленным в конструкторской документации.

Предельные отклонения наружных диаметров элементов стабилизаторов давления не должны быть более ±3,5 %.

Позиционный допуск осей крепежных отверстий - по ГОСТ 14140.

Предельные отклонения размеров механически обрабатываемых поверхностей: отверстий - Н14; валов - h14; остальных - ±IT14.

6.7 Овальность элементов стабилизаторов давления не должна превышать значений предельных отклонений от размеров их диаметров.

6.8 Предельные отклонения по массе для стабилизаторов давления не должны превышать плюс 10 %.

6.9 Требования к покрытиям

6.9.1 При всех способах установки стабилизаторы давления подлежат комплексной защите от коррозии защитными покрытиями и средствами электрохимической защиты, установленными в проектной документации на трубопроводную систему.

6.9.2 Требования к покрытиям стабилизаторов давления должны определяться в соответствии с их целевым предназначением, используемыми материалами и условиями эксплуатации.

Допускается по согласованию с потребителем определять средства и способы защиты от коррозии.

6.9.3 Общие требования к покрытиям должны соответствовать требованиям ГОСТ Р 51164 и ГОСТ Р 52568.

Допускается в зависимости от условий эксплуатации осуществлять защиту стабилизаторов давления от атмосферной коррозии металлическими и неметаллическими покрытиями в соответствии с нормативной документацией на эти покрытия.

6.9.4 Защита стабилизаторов давления от коррозии должна обеспечить их долговременную и безаварийную (по этой причине) работу на весь период эксплуатации.

6.9.5 Вид покрытия крепежных деталей (болтов, шайб, гаек), используемых в фланцевых соединениях стабилизаторов давления, должен устанавливаться в конструкторской документации по ГОСТ 9.303, в зависимости от условий эксплуатации.

6.10 Требования к внешнему виду

6.10.1 На наружной и внутренней поверхностях элементов стабилизаторов давления не допускаются: трещины, плены сталеплавильного происхождения, ужимы, рванины, продав, закаты, расслоения, инородные включения и раскатанные загрязнения.

Допускаются отдельные вмятины, риски, мелкие плены, следы отслоившейся окалины, рябизна, отпечатки, следы зачистки дефектов механического происхождения, если они не выводят толщину стенки за минимальное значение.

6.10.2 Обработанные рабочие поверхности не должны иметь следов коррозии, рисок, забоин, царапин, заусенцев, а также повреждений, которые влияют на функционирование.

6.10.3 Непровары сварных швов не допускаются, места проваров и подварок должны быть зачищены.

Ремонт сваркой дефектов основного металла не допускается.

6.10.4 Защитные лакокрасочные покрытия должны образовывать сплошной слой без морщин, вздутий и загрязнений.

Цветовое решение защитного покрытия должно соответствовать утвержденным образцам-эталонам. Оттенки цвета не регламентируются.

6.11 Требования к сварным соединениям

6.11.1 При сварке должно быть исключено образование зон с повышенной дефектностью в начале и при завершении сварного соединения.

6.11.2 Значение временного сопротивления при растяжении сварных соединений должно составлять, как правило, не менее 0,9 от временного сопротивления при растяжении основного металла стали конкретной марки.

6.11.3 Разделка под сварку кромок деталей стабилизатора давления - по ГОСТ 22792, ГОСТ 22793. Разделка под сварку концов корпуса стабилизатора давления - по ГОСТ 22790.

6.11.4 Сварные соединения должны быть подвергнуты контролю в соответствии с группой сосудов под давлением по [1]. В случае если на стабилизатор давления не распространяются [1], объем контроля устанавливается при проектировании.

При этом могут использоваться следующие виды контроля:

- ультразвуковой;

- радиографический;

- капиллярный.

6.11.5 Непровары сварных швов должны быть заварены, место подварки зачищено. Места ремонта сварных швов должны быть подвергнуты неразрушающему контролю.

6.12 Требования к резьбовым соединениям

6.12.1 Резьба должна быть полного профиля без сорванных и недооформленных ниток, без разрывов, сколов, выкрашиваний и обеспечивать свинчиваемость соединяемых деталей.

Общие требования к резьбе - по ГОСТ 9150 и ГОСТ 24705.

6.12.2 При свинчивании элементов между собой должна применяться смазка или другие уплотнители, обеспечивающие герметичность соединения и предохраняющие резьбу от заедания и схватывания.

6.13 Требования по консервации

6.13.1 Обработанные поверхности деталей стабилизатора давления должны быть законсервированы по ГОСТ 9.014. Группа изделий 1-2, категория хранения и условия транспортирования - Ж, вариант защиты ВЗ-1, вариант упаковки ВУ-2, ВУ-4.

Срок консервации - не менее 3 лет.

6.13.2 Детали стабилизаторов давления из коррозионно-стойкой стали консервации не подлежат.

6.14 Требования к материалам

6.14.1 Используемые материалы и полуфабрикаты должны быть с нормированными механическими свойствами и химическим составом. Требования к качеству изготовления и свойствам материалов (полуфабрикатов) и комплектующих изделий (класс прочности, термообработка, стойкость к воздействию перекачиваемой рабочей среды и др.) устанавливаются изготовителем с учетом требований настоящего стандарта, норм, правил органов надзора, потребителей (заказчиков) и технологии изготовления деталей.

6.14.2 Виды конструкционных материалов и комплектующих изделий, применяемых для изготовления стабилизаторов давления, должны соответствовать требованиям конструкторской документации и распространяющимся на них нормативным документам.

6.14.3 Качество используемых сырьевых материалов и комплектующих изделий должно быть подтверждено соответствующими документами о качестве (сертификатами) и проверено при входном контроле в соответствии с требованиями ГОСТ 24297.

6.14.4 Для трубопроводной системы хозяйственно-питьевого назначения применение всех материалов и используемых компонентов должно быть разрешено органами Роспотребнадзора.

6.15 Требования к надежности

6.15.1 Стабилизаторы давления относят к классу ремонтируемых, восстанавливаемых изделий с нерегламентированной дисциплиной восстановления.

6.15.2 Полный назначенный срок службы стабилизаторов давления - не менее 12 лет. Полный ресурс до замены упругих элементов - не менее трех лет.

6.15.3 Показатели надежности: безотказность, долговечность, ремонтопригодность и сохраняемость.

6.15.4 Количественные показатели конкретных изделий устанавливаются в ТУ и записываются в паспорте и руководстве по эксплуатации.

6.15.5 Критерий предельного состояния СД - соответствие толщины стенок корпуса СД напряжениям в стенках, создаваемым максимально возможным давлением в СД.

Вероятность безотказной работы стабилизаторов давления - не менее 0,95.

Примечание - Для стабилизаторов давления, предназначенных для применения в составе определенного оборудования, допускается устанавливать значения показателей надежности, соответствующие показателям надежности данного оборудования.

6.16 Стабилизаторы давления должны сохранять свои эксплуатационные характеристики после дезактивации и дегазации, если данная процедура предусмотрена целевым назначением трубопроводной системы.

6.17 Сборка стабилизаторов давления должна проводиться в условиях, исключающих их повреждение и обеспечивающих защиту внутренних полостей от загрязнения.

6.18 Требования технологичности

6.18.1 Конструкция стабилизаторов давления должна обеспечивать возможность применения автоматической и полуавтоматической сварки и контроля качества сварных швов.

6.18.2 В конструкциях стабилизаторов давления в зависимости от типа и типоразмера должны быть предусмотрены средства строповки для перегрузки и доставки изделий к месту монтажа.

6.19 Комплектность

6.19.1 Комплект поставки стабилизаторов давления должен обеспечиваться в объеме, предусмотренном контрактом (договором) на поставку.

6.19.2 В комплект поставки должна включаться эксплуатационная документация по ГОСТ 2.601: паспорт, руководство по эксплуатации, а также, при необходимости, паспорт на сосуд под давлением и другие документы в соответствии с отраслевыми требованиями.

6.20 Изготовитель (поставщик) обязан поставлять стабилизаторы давления с паспортом и руководством по эксплуатации по ГОСТ Р 2.601.

7 Требования к безопасности

7.1 Стабилизаторы давления должны отвечать требованиям безопасности для применения в целях и условиях, установленных в настоящем стандарте, при соблюдении правил и норм эксплуатации и технического обслуживания.

7.2 Стабилизаторы давления должны соответствовать общим требованиям безопасности трубопроводной промышленной арматуры, установленным ГОСТ Р 53672, а также требованиям нормативно-технической документации в области промышленной безопасности, установленным для заказчика (потребителя). Стабилизаторы давления, элементом которых является сосуд под давлением, должны соответствовать [1].

7.3 В эксплуатационной документации должны быть установлены требования, обеспечивающие безопасность стабилизаторов давления:

- требования к установке (монтажу) стабилизаторов давления в рабочих условиях, обеспечивающие удобство и безопасность использования по назначению, а также, при необходимости, к оснащению средствами защиты, не входящими в конструкцию стабилизаторов давления;

- требования к граничным условиям внешних воздействий (температуры, атмосферного давления, влажности и др.) и воздействий производственной среды, при которых обеспечивается безопасность эксплуатации;

- регламент технического обслуживания и правила его безопасного выполнения;

- правила обеспечения пожаробезопасности (при необходимости).

7.4 При изготовлении стабилизаторов давления следует соблюдать требования ГОСТ 12.2.003, ГОСТ 12.3.003, ГОСТ 12.3.025.

8 Маркировка

8.1 Маркировка должна наноситься на поверхность каждого стабилизатора давления. Маркировка наносится на расстоянии от 600 до 800 мм от торца или в другом месте, предусмотренном конструкторской документацией.

8.2 Маркировка должна наноситься способом, не ухудшающим качество поверхности стабилизатора давления.

Способ нанесения маркировки должен обеспечить ее сохранность в процессе транспортировки, хранения и эксплуатации.

8.3 Маркировка должна включать:

- наименование и (или) товарный знак предприятия-изготовителя;

- условное обозначение стабилизатора давления;

- основные эксплуатационные характеристики, включая: номинальное (рабочее) давление PN (Рр), расчетное давление Р, пробное давление Рпр, номинальный диаметр DN, допустимую максимальную и (или) минимальную температуру среды и другие при необходимости;

- дату изготовления (месяц, год);

- заводской (серийный) номер изделия;

- номер партии (для МкСД).

8.4 Транспортную маркировку с использованием основных, дополнительных и информационных надписей наносят в соответствии с требованиями ГОСТ 14192.

9 Упаковка

9.1 Стабилизаторы давления должны быть очищены от посторонних предметов, изделий, законсервированы в соответствии с требованиями ГОСТ 9.014 и упакованы (в ящики) по ГОСТ 2991, ГОСТ 5959, ГОСТ 10198, ГОСТ 12082.

Выбор упаковки должен определяться габаритными размерами стабилизаторов давления. По согласованию с потребителем (заказчиком) допускается осуществлять поставку крупногабаритных стабилизаторов давления без упаковки.

9.2 Микростабилизаторы давления диаметром до 100 мм упаковываются в фанерные ящики по ГОСТ 5959, предварительно выложенные внутри парафинированной бумагой по ГОСТ 16295.

9.3 Допускается другой вид консервации и упаковки, обеспечивающий безопасность погрузочно-разгрузочных работ, сохранность стабилизаторов давления при транспортировке и хранении.

9.4 В каждую единицу транспортной тары во влагонепроницаемый пакет вкладывают упаковочный лист и документы, удостоверяющие качество продукции.

10 Правила приемки

10.1 Стабилизаторы давления принимаются партиями.

10.2 Партией считают количество изделий одного типа и типоразмера, сдаваемых одновременно и сопровождаемых одним документом, содержащим:

- наименование и (или) товарный знак предприятия-изготовителя;

- местонахождение (юридический адрес) предприятия-изготовителя;

- номер партии и дату изготовления;

- наименование и условное обозначение продукции;

- размер партии;

- результаты испытания или подтверждение о соответствии качества продукции требованиям настоящего стандарта;

- условия и сроки хранения.

10.3 Размер партии определяется, исходя из объема заказа, по каждому типу стабилизаторов давления.

10.4 Для проверки соответствия стабилизаторов давления требованиям настоящего стандарта проводятся приемо-сдаточные, периодические и типовые испытания.

Приемо-сдаточные и периодические испытания проводятся в соответствии с таблицей 1.

Типовые испытания проводятся по всем показателям.

Периодические испытания проводят не реже одного раза в три года.

Таблица 1 - Состав и периодичность испытаний

|

Частота контроля |

|

|

Внешний вид поверхности, цвет |

На каждой партии |

|

Геометрические размеры и их предельные отклонения |

|

|

Прочность и герметичность соединений при избыточном гидростатическом давлении |

На каждом СД |

|

Функциональная эффективность стабилизации давления |

Один раз в три года |

|

Масса |

Каждого СД, одного МкСД в партии из 100 шт. |

10.5 Приемо-сдаточные и периодические испытания осуществляют методом сплошного контроля.

10.6 Изделия, не прошедшие испытания, отбраковываются.

10.7 Периодические испытания проводятся на стабилизаторах давления, прошедших приемо-сдаточные испытания.

10.8 При получении неудовлетворительных результатов при периодических испытаниях по одному из показателей изделия переводят в разряд приемо-сдаточных до получения положительных результатов на трех партиях подряд.

10.9 Типовые испытания проводят при постановке на производство стабилизаторов давления, а также при изменении конструктивных решений, технологического процесса их изготовления или марок используемых материалов.

10.10 Контроль качества материалов и комплектующих изделий должен основываться на проверке: документов, идентифицирующих поставку; свидетельств качества материалов (сертификаты, паспорта); состояния упаковки, общего вида материалов и результатов входного контроля.

В случае отсутствия сопроводительных документов или при несоответствии технологическим требованиям материалы применению не подлежат.

11 Методы контроля и испытаний

11.1 Контроль внешнего вида

11.1.1 Внешний вид, цвет поверхности стабилизаторов давления определяют визуально без применения увеличительных приборов путем сравнения с контрольным образцом-эталоном. Глубину дефектов на наружной поверхности стабилизатора давления проверяют штангенглубиномером или иным способом после зачистки дефектов.

11.1.2 Проверка внешнего вида резьбы производится визуально и с применением калибров по ГОСТ 18923, ГОСТ 18930.

11.2 Контроль геометрических размеров

11.2.1 Применяемый измерительный инструмент:

- штангенциркуль - по ГОСТ 166 с погрешностью измерения 0,1 мм;

- линейка металлическая - по ГОСТ 427 с ценой деления 1,0 мм и пределом измерения 1000 мм;

- микрометры типов МТ и МК - по ГОСТ 6507;

- стенкомеры - по ГОСТ 11358 с ценой деления 0,1 мм;

- рулетка - по ГОСТ 7502 с ценой деления 1,0 мм и пределом измерения 20 м;

- скобы листовые и регулируемые - по ГОСТ 18360, ГОСТ 18365, ГОСТ 2216;

- другие средства измерений - по метрологическим характеристикам, обеспечивающим необходимую точность измерений.

11.2.2 Диаметр и овальность элементов стабилизатора давления контролируют штангенциркулем и скобами или другими инструментами, обеспечивающими необходимую точность измерений.

11.2.3 Измерение внутреннего диаметра корпуса стабилизатора давления проводят штангенциркулем в двух взаимно-перпендикулярных направлениях в сечении, удаленном от торца не менее чем на 10 мм.

11.2.4 Толщину стенки труб стабилизаторов давления измеряют микрометром типа МТ или стенкомером на каждом отобранном образце с обоих торцов на расстоянии не менее 10 мм, не менее чем в шести точках, равномерно расположенных по периметру.

11.2.5 Измерение геометрических размеров стабилизаторов давления проводят металлической линейкой или рулеткой с ценой деления 1 мм.

11.2.6 Контроль размеров профиля резьбы в предусмотренных случаях должен проводиться резьбовыми калибрами-пробками и резьбовыми калибрами-кольцами.

Натяг резьбы проверяется резьбовыми калибрами-пробками и резьбовыми калибрами-кольцами. Резьбовые калибры должны навинчиваться на резьбу до отказа усилием одного человека с применением рычага длиной, равной двум диаметрам калибра - для диаметров резьбы до 180 мм, а полутора диаметрам - для деталей с резьбой больших размеров.

Допуск на величину указанных натягов ±3,18 мм.

11.3 Проверка на прочность и герметичность

11.3.1 Проверку элементов стабилизаторов давления и соединений на прочность и герметичность при постоянном внутреннем давлении проводят по ГОСТ 3845.

Пробное гидравлическое давление определяется согласно [1]. В случае если на стабилизатор давления не распространяется действие [1], пробное гидравлическое давление определяется по ГОСТ 3845 с учетом целевого назначения и типа стабилизатора давления.

Испытания проводят на полностью собранных стабилизаторах давления или их сборных узлах, предусматривающих соединения нескольких изделий в сборный узел.

На концах сборного узла монтируют заглушки.

Допускается проводить испытания на образцах, включающих два или три сборных узла.

Сборный узел, подготовленный для испытания, подвергают испытательному давлению воды, равному не менее 125 % от номинального давления. Стабилизаторы давления, сборные узлы не должны иметь протечек или трещин в ходе и после испытания.

11.3.2 При периодических испытаниях стабилизаторов давления проводится долговременное испытание при постоянном внутреннем давлении величиной, составляющей не менее 125 % от номинального давления.

Это давление должно поддерживаться в течение 24 ч.

В ходе и после испытания в образце не должно наблюдаться трещин или негерметичности стабилизатора давления и узловых соединений.

11.4 Испытания на функциональную эффективность стабилизаторов давления с целью определения показателя назначения проводят на стенде, позволяющем имитировать условия эксплуатации. Испытательный стенд должен иметь источник, обеспечивающий необходимые расход и давление рабочего тела (жидкости, газа), и устройство для создания вынужденных колебаний давления и гидроударов.

Для измерения амплитудно-частотных характеристик колебаний давления в испытательной магистрали без стабилизатора давления и со стабилизатором давления может быть использован любой комплекс измерительной аппаратуры с суммарной погрешностью не более 2 % и с диапазоном измеряемых частот колебаний давления до 500 Гц.

Измерительные средства должны быть поверены в соответствии с установленными требованиями.

Результаты испытаний считаются положительными, если путем измерения подтверждаются заявленные характеристики по эффективности стабилизаторов давления для конкретных условий применения и конкретных перекачиваемых рабочих сред.

11.5 Контроль массы изделий МкСД осуществляют взвешиванием на весах с погрешностью измерения не более ±10 г.

12 Транспортирование и хранение

12.1 Стабилизаторы давления транспортируются любым видом транспорта с соблюдением соответствующих правил перевозки грузов, действующих для данного вида транспорта.

12.2 При погрузке, выгрузке и транспортировке стабилизаторов давления должны быть приняты меры предосторожности, обеспечивающие их сохранность от механических повреждений.

12.3 Условия транспортировки стабилизаторов давления в части воздействия климатических факторов должны соответствовать условиям группы 7 по ГОСТ 15150.

Хранение стабилизаторов давления должно соответствовать условиям хранения по группе 1 (Л) по ГОСТ 15150.

Не допускается хранение стабилизаторов давления навалом.

Все опорные поверхности транспортного средства, контактирующие с перевозимой продукцией, должны быть ровными и гладкими, без выступающих частей, острых предметов и кромок, способных нарушить целостность упаковки и наружной поверхности стабилизаторов давления.

13 Указания по монтажу и эксплуатации

13.1 Стабилизаторы давления должны применяться строго по целевому назначению в условиях и с параметрами, изложенными в настоящем стандарте.

13.2 Эксплуатация стабилизаторов давления должна осуществляться в соответствии с руководством по эксплуатации, входящим в комплект поставки.

13.3 При монтаже стабилизаторов давления с использованием сварки необходимо соблюдать требования ГОСТ 16037.

13.4 При монтаже стабилизаторов давления с использованием фланцевых соединений должны быть применены прокладки (уплотнения) из материалов, соответствующих давлению и параметрам перекачиваемой рабочей среды.

14 Гарантии изготовителя

14.1 Изготовитель гарантирует соответствие стабилизаторов давления требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

14.2 Гарантийный срок эксплуатации стабилизаторов давления должен составлять не менее двух лет со дня ввода в эксплуатацию.

Библиография

[1] ПБ 03-576-03 Правила устройства и безопасности эксплуатации сосудов, работающих под давлением

Ключевые слова: стабилизаторы давления, технические требования, основные размеры, маркировка, упаковка, требования безопасности, методы испытаний, транспортирование, хранение, гарантия