МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНИИПРОЕКТ

Главтеплоэнергомонтаж

Энергомонтажпроект

РУКОВОДЯЩИЕ

УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ

ПЫЛЕГАЗОВОЗДУХОПРОВОДОВ

КОТЕЛЬНЫХ АГРЕГАТОВ

(РУ 34-1203-71)

ИНФОРМЭНЕРГО

Москва

1972

|

СОГЛАСОВАНЫ С Теплоэлектропроектом и Промэнергопроектом |

УТВЕРЖДЕНЫ Решением Главниипроекта и Главтеплоэнергомонтажа Минэнерго СССР № 310/23 от 24 августа 1971 г. |

Настоящие «Руководящие указания по проектированию пылегазовоздухопроводов котельных агрегатов (РУ 34-1203-71)» разработаны проектно-технологическим институтом «Энергомонтажпроект» (составители: инженеры Н.Н. Елисеева, Б.Д. Кузьмин, С.П. Рабинович, И.П. Филиппов, Е.В. Шейнман по заданию Главтеплоэнергомонтажа и Главниипроекта Минэнерго СССР и являются обязательными для всех организаций и предприятий, осуществляющих на всех стадиях проектирование пылегазовоздухопроводов как новых, так и модернизируемых котельных агрегатов в системе Министерства энергетики и электрификации СССР. «Руководящие указания РУ 34-1203-71» выпущены взамен устаревших «Руководящих указаний по проектированию пылегазовоздухопроводов котельных установок (РУ 7-56)», выпущенных в 1956 г., и разработаны с учетом всех нормативных материалов, обязательных при проектировании пылегазовоздухопроводов.

СОДЕРЖАНИЕ

I. Задание на разработку рабочего проекта пылегазовоздухопроводов

Чертежи котлостроительных заводов и генеральных проектировщиков

1. Заданием на разработку рабочего проекта пылегазовоздухопроводов служит следующая техническая документация:

а) котлостроительных заводов:

• компоновочные чертежи котельного агрегата;

• схема пылегазовоздухопроводов;

• тепловой и аэродинамический расчеты;

• расчеты пылеприготовления;

• чертежи общих видов и элементов каркаса собственно котла;

• чертежи площадок и лестниц собственно котла;

• чертежи присоединительных размеров по котлу (включая места присоединения газовой рециркуляции и уплотнения), воздухоподогревателю, взрывным клапанам котла, охлаждаемым опорным балкам поверхностей нагрева, расположенным в конвективной шахте, с указанием температур воздуха на выходе из охлаждаемых балок;

• чертежи трубопроводов в пределах котла;

• чертежи общих видов регенеративного воздухоподогревателя с металлоконструкциями, лестницами и площадками для обслуживания его;

• схема тепловых расширений поверхностей нагрева котла;

• чертежи измерительных диафрагм и труб «Вентури», устанавливаемых на пылегазовоздухопроводах;

• чертежи установки и сочленения исполнительных механизмов электродистанционного управления и автоматического регулирования;

б) генеральных проектировщиков:

• установочные чертежи оборудования с присоединительными размерами - дутьевых вентиляторов, мелющих вентиляторов, шаровых и молотковых мельниц, мельниц с сепараторами (при схемах прямого вдувания), питателей сырого топлива и пыли, пылевых сепараторов и циклонов, золоуловителей, дымососов и т.д. с опорами, площадками и лестницами для их обслуживания;

• чертежи присоединительных размеров стояков всасывания холодного воздуха (выполненных совместно со строительной частью здания), бункеров пыли и сырого топлива, металлических или железобетонных боровов дымовой трубы;

• чертежи опорных конструкций пылегазовоздухопроводов (отдельно стоящие конструкции высотой более 3 м; конструкции, состоящие из металлических балок, переброшенных с каркаса котла или другого оборудования на строительные конструкции здания; специальные стойки);

• связанные с проектированием пылегазовоздухопроводов строительные чертежи котельной, дымососной, бункерного отделения, перекрытий, а также полов зольного этажа котельной, дымососной и района установки регенеративного воздухоподогревателя;

• чертежи трубопроводов в пределах котельной и другого технологического оборудования, необходимые для выполнения рабочего проекта пылегазовоздухопроводов.

Примечание. Чертежи опорных конструкции пылегазовоздухопроводов выдаются генпроектировщиком после предварительного согласования с организацией, разрабатывающей рабочие чертежи пылегазовоздухопроводов, условий размещения этих опорных конструкций.

2. Компоновочные чертежи и схема пылегазовоздухопроводов должны быть разработаны на основании действующих норм, правил и руководящих указаний, перечисленных в прил. 1.

Условные обозначения на схеме пылегазовоздухопроводов должны быть приняты в соответствии с МВН 699-54 «Условные обозначения тепломеханического оборудования» (прил. 2).

3. На компоновочных чертежах котельного агрегата должны быть указаны:

а) привязочные и присоединительные размеры котельно-вспомогательного оборудования, а также сечения и привязочные размеры всех трасс пылегазовоздухопроводов, включая воздухопроводы охлаждения опорных балок поверхностей нагрева, расположенных в конвективной шахте, воздухопроводы уплотнения котла, отводы от взрывных клапанов котла и т.д.;

б) размещение компенсаторов, предохранительных и плотных клапанов, шиберов, мигалок, заслонок, заглушек, лазов, лючков, измерительных диафрагм и труб «Вентури», калориферов и трубопроводной арматуры;

в) места расположения исполнительных механизмов электродистанционного управления и автоматического регулирования;

г) места расположения опор и подвесок, а также нагрузки, передаваемые на них;

д) площадки и лестницы, необходимые для обслуживания ручных приводов, предохранительных клапанов, мигалок, лазов и заглушек пылегазовоздухопроводов;

е) границы проектирования, располагаемые у присоединительных фланцев оборудования, или ограничивающие участки, не подлежащие проектированию (входные и выходные патрубки дымососов и вентиляторов, фланцы горелок, входные патрубки мокрых золоуловителей и выходные патрубки сборных коллекторов над ними и т.д.);

ж) характеристики устанавливаемого котельно-вспомогательного оборудования.

4. На схеме пылегазовоздухопроводов должны быть указаны принятые способы регулирования и отключения клапанов.

5. При разработке компоновочных чертежей особое внимание должно быть уделено рациональной трассировке и компоновке пылегазовоздухопроводов и их узлов.

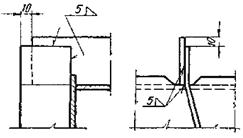

Трассировка пылегазовоздухопроводов должна обеспечить: минимальное сопротивление трактов; равномерное распределение воздуха по горелкам с возможностью измерения и регулирования подачи воздуха на каждую горелку, равномерное распределение воздуха или газа по корпусам регенеративных вращающихся воздухоподогревателей и корпусам электрофильтров; равномерное поле скоростей при входе в тягодутьевые машины и электрофильтры; возможность беспрепятственного обслуживания агрегата и арматуры, свободный подход к болтовым соединениям и сальниковым уплотнениям, максимальные удобства для производства монтажа, ремонта и замены оборудования. Трассировка должна исключить резкие переходы, повороты, мешки, тупики, а также возможность отложения пыли и золы в трактах.

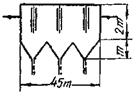

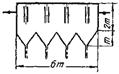

6. Компоновочные чертежи выполняются, как правило, в масштабе 1:50.

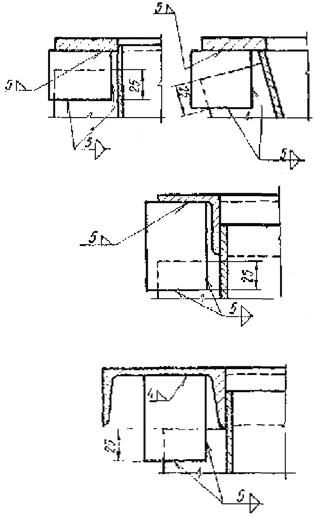

Рекомендуемые конфигурации пылегазовоздухопроводов

7. С целью уменьшения расхода металла, тепловой изоляции и трудозатрат на изготовление пылегазовоздухопроводы следует по возможности проектировать круглого сечения.

8. Пылегазовоздухопроводы прямоугольного сечения должны проектироваться в случаях значительных компоновочных затруднений, в местах примыкания к прямоугольным клапанам и элементам оборудования и на коротких участках с большим количеством фасонных частей.

Рекомендуемые скорости в трактах пылегазовоздухопроводов

9. Для расчета сечений пылегазовоздухопроводов следует пользоваться указаниями «Аэродинамического расчета котельных установок» (М - Л, «Энергия», 1964) и нормами «Расчета и проектирования пылеприготовительных установок котельных агрегатов» (ВТИ - ЦКТИ, 1971 г.).

10. Для котлоагрегатов, работающих на нескольких видах топлива, скорости в основных и вспомогательных линиях пылегазовоздухопроводов проверяются для каждого топлива.

11. С целью уменьшения количества типоразмеров пылегазовоздухопроводов при расчете последних следует применять значения скоростей с колебаниями в допустимых пределах, позволяющие применять однотипные сечения.

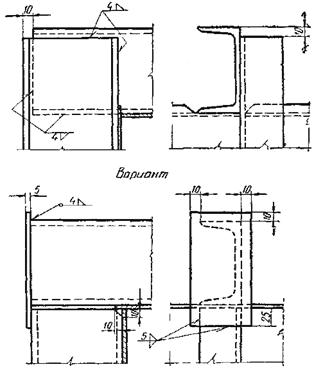

Оптимальные конструкции элементов пылегазовоздухопроводов

12. При разработке компоновочных чертежей для лучшей организации изготовления деталей и блоков на поточных линиях необходимо предусматривать ограниченный сортамент труб и размерный ряд сечений пылегазовоздухопроводов (Решение № 324 Главтехстройпроекта и Главтеплоэнергомонтажа Минэнерго СССР от 30/VIII 1966 г. и прил. 3), а также создание максимального количества однотипных деталей по размерам и конфигураций.

13. Размеры, сечения и конфигурацию коробов для забора воздуха из котельной, поворотов прямоугольного сечения, расширяющихся и сужающихся коробов, конфузоров и диффузоров, участков, примыкающих к патрубкам вентиляторов и дымососов со стороны всасывания и нагнетания, следует принимать в соответствии с указаниями «Руководящих материалов по проектированию газовоздухопроводов и внешних газоходов ГРЭС и ТЭЦ большой мощности в отношении аэродинамики» (ТЭП - МЭИ, 1966 и 1968 гг.).

II. Рабочее проектирование пылегазовоздухопроводов

Объем рабочего проектирования

14. В объем рабочего проектирования пылегазовоздухопроводов входит разработка технической документации на следующие тракты и узлы:

а) тракт сырого топлива от бункеров до мельничных установок и топочных устройств;

б) пылепроводы системы пылеприготовления от пылевыдающих патрубков мельниц до мельничных вентиляторов с течками пыли от циклонов до пылевых бункеров и шпеков и течками возврата топлива от сепараторов до мельничных установок;

в) пылепроводы от мельничных вентиляторов и коллекторов горячего воздуха к основным и сбросным горелкам;

г) воздухопроводы всасывания холодного воздуха от заборных шахт, выполненных совместно со строительной частью здания, до дутьевых вентиляторов и от дутьевых вентиляторов до воздухоподогревателя;

д) воздухопроводы горячего воздуха от воздухоподогревателя до горелок и системы пылеприготовления, включая коллектор подачи воздуха на транспортировку пыли и линии рециркуляции;

е) газопроводы уходящих газов от котельного агрегата до боровов (наружных газоходов после диффузоров дымососов);

ж) газопроводы рециркуляции газов;

з) воздухопроводы охлаждения опорных балок поверхностей нагрева, расположенных в конвективной шахте;

и) воздухопроводы перетечного воздуха регенеративного воздухоподогревателя;

к) воздухопроводы уплотнения котла (потолка и мест разъема топочной камеры);

л) отводы от взрывных клапанов котла.

Примечание. Футерованные газопроводы и газозаборные шахты проектируются по специальному заданию.

Рабочие чертежи должны быть разработаны также на следующие общие элементы, входящие в вышеперечисленные тракты и узлы:

• ручные местные и дистанционные приводы к клапанам;

• площадки и лестницы для обслуживания ручных приводов, предохранительных клапанов, мигалок, лазов и заглушек пылегазовоздухопроводов;

• опоры и подвески в соответствии с междуведомственными нормалями, а также отдельно стоящие опорные конструкции высотой до 3 м.

В объем проектирования также входит выполнение следующей документации:

• пояснительной записки и общих технических указаний к рабочему проекту;

• перечней чертежей рабочего проекта;

• спецификаций материалов для вышеуказанных трактов и узлов;

• спецификаций ручных (местных и дистанционных) приводов к клапанам пылегазовоздухопроводов;

• заявочных спецификаций материалов (составленных по укрупненному сортаменту).

15. В объем рабочего проектирования пылегазовоздухопроводов не входит выполнение следующих чертежей:

а) всасывающих шахт холодного воздуха при возможности их выполнения вместе со строительной частью здания;

б) металлических и железобетонных боровов (газоходов) к дымовой трубе;

в) различных бункеров (топливных, конвективных шахт, дробеочистки, золоуловителей);

г) течек для золы и шлака, мусоропроводов;

д) установочных чертежей оборудования с опорами, отводами от предохранительных клапанов, площадками и лестницами для обслуживания оборудования и предохранительных клапанов, установленных на нем;

е) опорных конструкций пылегазовоздухопроводов (отдельно стоящих конструкций высотой более 3 м, конструкций, состоящих из металлических балок, переброшенных с каркаса котла или другого оборудования на строительные конструкции здания или специальные стойки);

ж) сочленений исполнительных механизмов автоматического управления с регулирующими органами и установки исполнительных механизмов (по МРТУ 2402-01-64 «Котлы паровые стационарные. Поставка»; разрабатываются заводом-изготовителем котельного агрегата);

з) тепловой изоляции пылегазовоздухопроводов (выполняются по отдельному договору с генпроектировщиком).

В объем рабочего проектирования пылегазовоздухопроводов не входит также составление сметы на изготовление и монтаж тепломеханического оборудования и пылегазовоздухопроводов.

Требования, предъявляемые к рабочим чертежам пылегазовоздухопроводов

16. Общие виды пылегазовоздухопроводов должны соответствовать принципиальной схеме пылегазовоздухопроводов и компоновочным чертежам завода-изготовителя котельного агрегата.

17. В случае необходимости внесения изменений в компоновочные чертежи пылегазовоздухопроводов проектные институты, выполняющие рабочие чертежи, обязаны согласовывать эти изменения с ген проектировщиком.

18. В проекте пылегазовоздухопроводов должны быть приведены наименования всего котельно-вспомогательного оборудования (оборудование пылеприготовления, вентиляторы, дымососы и т.п.), указанные в компоновочных чертежах и в схеме пылегазовоздухопроводов.

19. Сечения и диаметры пылегазовоздухопроводов должны приниматься в соответствии со схемой и компоновочными чертежами.

20. Тракты пылегазовоздухопроводов должны состоять из максимально возможного количества одинаковых участков.

21. Форма и соотношение размеров фасонных частей должны выбираться из условий минимальных аэродинамических сопротивлений.

22. Соединения пылегазовоздухопроводов должны проектироваться сварными с минимальным количеством фланцев, креплений и компенсаторов, а элементы пылепроводов - без выступов, неровностей и шероховатостей, способствующих задерживанию пыли.

23. Пылегазовоздухопроводы и их элементы должны проектироваться плотными.

24. Конфигурация и конструкция переходов от одного сечения пылепроводов к другому, а также пылепроводов при входе в циклоны, вентиляторы и другое оборудование и выходе из него - не должны допускать возможности отложения в них пыли.

25. Участки от смесителей пыли до горелок должны выполняться из труб заводского изготовления; повороты принимаются гнутые для диаметров, допускаемых имеющимся технологическим оборудованием, но не менее, чем до Dy 300 мм. Для диаметров свыше Dy 300 разрешается применять повороты сварные из секторов.

26. Все пылегазовоздухопроводы подлежат проверке на компенсацию тепловых удлинений.

27. На всех элементах трактов пылегазовоздухопроводов, транспортирующих дымовые газы и подогретый воздух, должны быть предусмотрены необходимые элементы для крепления тепловой изоляции.

Деление трактов на заводские блоки и короба

28. Тракты пылегазовоздухопроводов должны быть разделены на отдельные участки - заводские блоки и короба. Под заводским блоком понимается часть тракта, состоящая из отдельных элементов этого тракта.

29. Деление трактов пылегазовоздухопроводов должно производиться на крупногабаритные заводские блоки и короба с учетом возможности перевозки их железнодорожным транспортом.

30. При делении тракта на блоки и короба необходимо учитывать возможность и удобство производства монтажа блоков и коробов.

31. Пылегазовоздухопроводы крупных котельных агрегатов размерами, превышающими нормальные железнодорожные габариты, проектируются из отдельных габаритных щитов максимально допустимых размеров.

В рабочем проекте пылегазовоздухопроводов помещается указание об обязательности проведения на заводе контрольной сборки коробов, запроектированных в щитовом изготовлении.

32. Если участки пылегазовоздухопроводов особо сложной конфигурации делятся на блоки и короба, в рабочем проекте помещается указание о необходимости проведения на заводе контрольной сборки элементов этих участков между собой.

33. Количество деталей, не вошедших в заводские блоки, должно быть сведено до минимума.

В заводские блоки могут не входить компенсаторы, плотные клапаны, опоры и местные ручные приводы.

34. При установке компенсаторов в блоки на последних для линзовых компенсаторов должны быть предусмотрены ограждающие скобы, служащие для предотвращения деформации компенсатора, а для сальниковых компенсаторов - приспособления, предотвращающие разъединение блока в месте установки этого компенсатора.

Толщина стенок пылегазовоздухопроводов

35. Воздухопроводы круглого сечения DH ≤ 2020 мм проектируются из листовой стали толщиной 3 мм; для воздухопроводов с DH ≥ 2220 мм применяется листовая сталь толщиной 4 мм. Короба прямоугольного сечения выполняются из листовой стали толщиной 3 мм. Для всасывающих воздухопроводов следует применять листовую сталь толщиной 2 мм.

36. Газопроводы на тракте до золоуловителей проектируются из листовой стали толщиной 3 мм, а после золоуловителей - 4 мм. Для газоходов котельных агрегатов, работающих на многозольных и сернистых топливах, применяется листовая сталь толщиной 5 мм.

37. Стенки течек сырого угля следует проектировать из стали толщиной 6 - 8 мм.

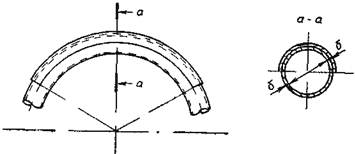

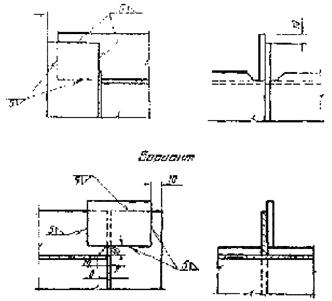

38 Пылепроводы от смесителей к горелкам выполняются из стальных труб заводского изготовления с толщиной стенки 6 - 11 мм в зависимости от принятых диаметров труб. На изгибах пылепроводов к горелкам с углом 135° и более в чертежах необходимо предусматривать противоизносные накладки (рис. 1).

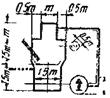

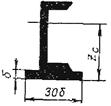

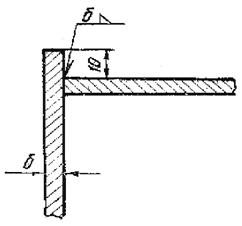

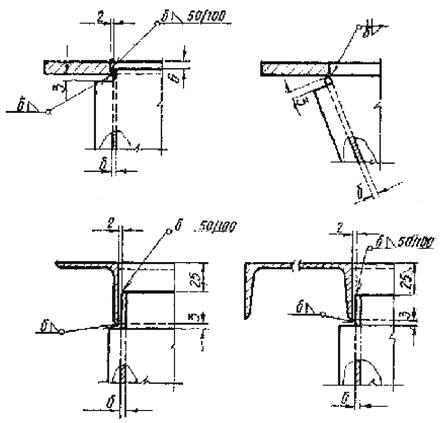

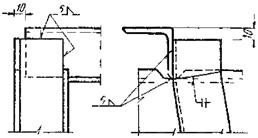

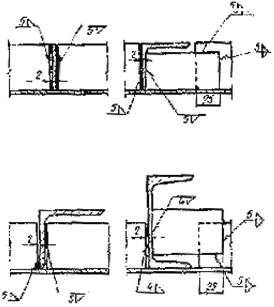

Рис. 1. Расположение противоизносной накладки

При подаче пыли мельничными вентиляторами пылепроводы от воздухораспределительного коллектора до смесителя пыли, а также сбросные пылепроводы выполняются из труб с толщиной стенки 4 мм на прямых участках и 5 мм - на поворотах.

39. Детали пылепроводов от мельниц до циклонов выполняются с толщиной стенки 5 мм, а пылепроводы от циклонов до мельничных вентиляторов - 4 мм. Толщина стенок элементов прямоугольного сечения системы пылеприготовления, например воздухораспределительного коллектора, определяется расчетом на прочность.

Сортамент проката и труб

40. При проектировании пылегазовоздухопроводов, опор и подвесок к ним, а также элементов лестниц и площадок следует применять следующий сортамент проката и труб:

а) уголки равнобокие 36´36´4, 50´50´5, 63´63´6, 75´75´6, 90´90´8 и 100´100´10 мм (ГОСТ 8509-57/ГОСТ 535-58);

б) балки двутавровые № 16, 20, 24, 30, 36, 45, 55 (ГОСТ 8239-56*/ГОСТ 535-58);

в) швеллеры № 10, 12, 16, 20, 24, 30 (ГОСТ 8240-56*/ГОСТ 535-58);

г) сталь тонколистовая толщиной 1,5 (только для линзовых компенсаторов), 2 и 3 мм (ГОСТ 3680-57*/ГОСТ 16523-70);

д) сталь толстолистовая толщиной 4, 5, 6, 8, 10, 12, 16, 20 и 25 мм (ГОСТ 5681-57*/ГОСТ 14637-69);

е) сталь листовая просечно-вытяжная ПВ406 (ГОСТ 8706-58);

ж) сталь рифленая толщиной 4 мм (ГОСТ 8568-57);

з) сталь полосовая 5´50, 6´60, 6´70, 8´90, 10´45, 12´56 и 16´63 мм (ГОСТ 103-57*/ГОСТ 535-58);

и) сталь круглая диаметром 10, 12, 16, 20, 24, 30, 36, 42, 56 и 65 мм (ГОСТ 2590-57*/ГОСТ 535-58);

к) проволока катаная диаметром 5 мм (ГОСТ 3282-46);

л) трубы бесшовные 108´4, 159´4,5, 219´7, 273´8, 325´8, 351´9, 377´10 и 426´11 мм (ГОСТ 8732-70/ГОСТ 8731-66);

м) трубы электросварные 219´6 ¸ 7, 273´7 ¸ 8, 426´7 ¸ 8, 480´8, 530´7, 630´7 и 720´18 мм (ГОСТ 10704-63*/ГОСТ 10705-63* или 10706-63);

и) трубы сварные со спиральным швом 426´7, 480´7 и 530´7 мм (ГОСТ 8696-62);

о) трубы водогазопроводные с условными проходами 20, 25, 32, 40, 50, 70 и 80 мм (ГОСТ 3262-62).

41. При разработке рабочих чертежей необходимо ограничивать сортамент, исключая профили металлопроката, общий вес которых по спецификации на котел менее 100 кг, путем объединения их с другими профилями, применяемыми в проекте.

Крепежные изделия

42 Для болтовых соединений блоков и деталей пылегазовоздухопроводов с оборудованием, клапанами и прочими изделиями, предусмотренными проектом, необходимо применять следующие крепежные изделия:

• болты диаметрами 12, 16, 20 класса прочности 36 - в нерасчетных соединениях и 46 - в расчетных соединениях, ГОСТ 7798-70;

• гайки диаметрами 12, 16, 20 класса прочности 4 - в нерасчетных соединениях и 5 - в расчетных соединениях, ГОСТ 5915-70.

Прокладочный материал

43. При проектировании пылегазовоздухопроводов следует применять прокладочный материал, приведенный в табл. 1.

Таблица 1

|

Прокладочный материал |

ГОСТ |

Зазор между фланцами, мм |

|

|

Пылегазовоздухопроводы |

Шнур асбестовый толщиной 10 мм |

1779-55 |

5 |

|

Короба холодного воздуха |

Картон асбестовый толщиной 5 мм |

2850-58* |

5 |

Марки сталей для пылегазовоздухопроводов

44. Для коробов пылегазовоздухопроводов, работающих при расчетной температуре среды до 200 °С, применяется сталь ВСт. 2кп2 (ГОСТ 380-73). Тонколистовая сталь применяется марки ВСт. 3кп четвертой категории (ГОСТ 16523-70).

45. Для коробов пылегазовоздухопроводов, работающих при расчетной температуре среды от 200 до 400 °С, необходимо применять сталь ВСт. 3пс2 (ГОСТ 380-71). Тонколистовая сталь применяется марки ВСт. 3пс четвертой категории (ГОСТ 16523-70).

46. Для пылегазовоздухопроводов, работающих при расчетной температуре среды выше 400 °С, выбор марки стали производится проектной организацией по согласованию со специализированными институтами.

47. Для линз компенсаторов, работающих при расчетной температуре среды до 400 °С (из тонколистовой стали толщиной 1,5 - 2 мм), следует применять сталь марки ВСт. 3сп (ГОСТ 16523-70).

48. Для сварных опор и подвесок, не подвергающихся непосредственному воздействию подвижных или вибрационных нагрузок, для лестниц и помостов, а также для настилов помостов из просечно-вытяжной листовой стали (лист 406, ГОСТ 8706-58) применяются следующие марки стали;

а) при расчетной температуре минус 30 °С и выше применяется сталь ВСт. 3кп4 (ГОСТ 380-71);

б) при расчетной температуре от 200 до 400 °С и от минус 30 до минус 40 °С для опор и подвесок применяется сталь ВСт. 3пс6 (ГОСТ 380-71) и для лестниц и помостов - ВСт. 3кп2 (ГОСТ 380-71).

Примечание. В отдельных случаях, когда стальные конструкции проектируются для районов с длительными средними наружными температурами от минус 40 до минус 60 °С (Якутская АССР, Магаданская обл. и др.) применяется низколегированная сталь с дополнительными требованиями к материалу, оговоренными в разделе II МРТУ 2402-31-67 «Котлы паровые стационарные стальные. Стальные конструкции», табл. 2.4.1, 2.7.2 и 2.7.3.

Марки и типы применяемых электродов и их расход

49. Для сварных пылегазовоздухопроводов и опорных конструкций рекомендуются:

а) при ручной сварке - электроды типов Э-42 и Э-46 (ГОСТ 9467-60);

б) при полуавтоматической сварке в среде углекислого газа - сварочная проволока марки Св-08Г2С или Св-08ГСА (ГОСТ 2246-70);

в) при полуавтоматической сварке - порошковая проволока ПП-АН1, ПП-АН3 и др.;

г) при автоматической сварке под слоем флюса - сварочная проволока Св-08А, флюсы типов АН-348А, осц-45М и др.

Примечание. При сварке ответственных металлоконструкций, работающих при температурах окружающего воздуха ниже минус 30 °С, рекомендуется применять электроды типов Э-42-А-Ф, Э-50-А-Ф (марки УОНИИ-13/45, УОНИИ-13/55).

50. Расход электродов при ручной сварке на изготовление и монтаж пылегазовоздухопроводов, лестниц, площадок, опор и подвесок принимается по данным табл. 2.

Таблица 2

|

Расход электродов при ручной сварке на изготовление и монтаж пылегазовоздухопровода, % к весу узла |

||

|

на изготовление |

на монтаж |

|

|

Воздухопроводы |

1,55 |

0,78 |

|

Газопроводы |

1,55 |

0,78 |

|

Пылепроводы и тракт сырого топлива |

1,55 |

0,78 |

|

Лестницы и площадки для обслуживания пылегазовоздухопроводов |

1,55 |

0,78 |

|

Опоры и подвески пылегазовоздухопроводов |

1,3 |

0,8 |

При автоматической или полуавтоматической сварке расход сварочной проволоки принимать по табл. 2 с К = 0,61, порошковой проволоки - с К = 1.

Конструирование заводских блоков и коробов пылегазовоздухопроводов

51. Заводские блоки и короба должны быть простыми по конструкции.

52. На заводских блоках и коробах для придания им необходимой жесткости должна быть предусмотрена приварка ребер жесткости. На прямоугольных блоках и коробах предусматриваются продольные и поперечные ребра жесткости, а на круглых коробах для Dу ³ 1020 мм - поперечные.

53. Для предотвращения деформации краев блоков и коробов при транспортировке и удобства ведения монтажа на концах блоков и коробов должны быть запроектированы фланцы или пригоночные планки. В последнем случае ребра жесткости должны размещаться на расстоянии 100 - 150 мм от края блока или короба.

У блоков и коробов с размерами сторон более 3 м на его торцах предусматриваются внутренние распорки (между ребрами жесткости) из труб с условным проходом не менее 40 мм.

54. На прямоугольных блоках и коробах поперечные ребра жесткости устанавливаются через каждые 1000 мм, на круглых - через 1500 мм. Расстояние между продольными ребрами жесткости выбирается в зависимости от давления (разрежения) в блоке или коробе и толщины их стенок (табл. 3).

Таблица 3

|

Расстояние между продольными ребрами жесткости на прямоугольных блоках и коробах, мм |

||

|

при толщине стенки 3 мм |

при толщине стенки 4 - 5 мм |

|

|

100 |

1500 |

1500 |

|

200 |

500 |

1500 |

|

300 |

500 |

1000 |

|

400 |

500 |

1000 |

Продольные ребра жесткости стыкуемых деталей должны совпадать.

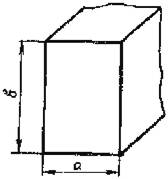

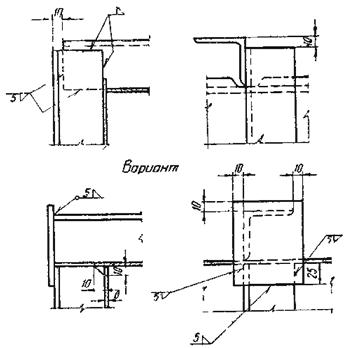

55. Профили поперечных ребер жесткости для прямоугольных блоков и коробов выбираются по таблицам прил. 4 - 6 в соответствии с предельными размерами сторон (а и в) сечения коробов (рис. 2) с толщиной стенок 3 и 4 - 5 мм, находящихся под давлением (разрежением) 100, 200, 300 и 400 мм вод. ст. с учетом собственного веса коробов и веса тепловой изоляции.

Предельные размеры сторон сечения коробов подсчитаны для соотношений в:а » 0,5, в:а » 0,7 и в:а = 1.

Продольные ребра жесткости для прямоугольных коробов выполняются из полосовой стали 5´50 мм.

Статические величины составных сечений ребер жесткости приведены в прил. 7.

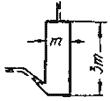

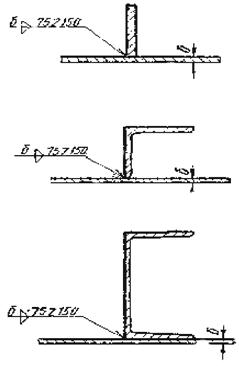

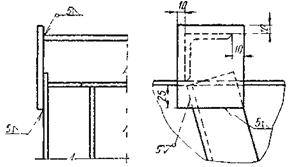

Рис. 2. Стороны сечения прямоугольных коробов

56. Выбор профилей ребер жесткости для коробов круглого сечения в зависимости от диаметра коробов производится по табл. 4.

Таблица 4

|

Толщина стенки короба, мм |

Профиль ребер жесткости |

|

|

1020 - 2020 |

3 |

Полосовая сталь 6´70 мм |

|

2220 - 3220 |

4 - 5 |

Уголок разнобокий 75´75´6 мм |

|

3420 - 4020 |

4 - 5 |

Швеллер № 10 |

57. Заводские блоки и короба размерами, превышающими нормальные железнодорожные габариты, проектируются из отдельных щитов. Количество щитов в этом случае должно быть минимальным.

58. Заводские блоки и короба должны быть снабжены приспособлениями для их погрузки и выгрузки (которые выбираются по сборнику МВН «Такелажные детали пылегазовоздухопроводов», 1965 г.), а также необходимыми элементами для крепления тепловой изоляции.

59. На чертежах заводских блоков и коробов должны быть указаны: вес металла, общий вес, включая тепловую изоляцию, низ или верх блока или короба, их маркировка.

Виды сварных соединений, типы швов и узлы сварки блоков и коробов пылегазовоздухопроводов

60. Стыковые сварные соединения пылегазовоздухопроводов из листовой стали толщиной от 2 до 5 мм следует проектировать без раздела кромок. Швы выполняются: при ручной электродуговой сварке - типа С2 (ГОСТ 5264-69), при автоматической и полуавтоматической сварке под флюсом - типа А-С2 и П-С2 (ГОСТ 8713-70).

61. Стыковые сварные соединения из листовой стали толщиной от 6 до 20 мм производятся: при ручной электродуговой сварке с разделкой кромки, тип шва С5 (ГОСТ 5264-69), при автоматической и полуавтоматической сварке под флюсом - без разделки кромки, тип шва А-С2 и П-С2 (ГОСТ 8713-70).

62. Сварные соединения стенок блоков и коробов производятся втавр (прил. 8). Швы выполняются при ручной электродуговой сварке - типа Т1 (ГОСТ 5264-69), при автоматической и полуавтоматической сварке под флюсом - типа А-Т4 и П-Т4 (ГОСТ 8713-70).

63. Для стыковых и тавровых сварных соединений должна максимально применяться автоматическая и полуавтоматическая сварка под флюсом или в среде углекислого газа.

64. Сварные соединения рекомендуется выполнять по указаниям, приведенным в следующих приложениях: фланцев с деталями и блоками - прил. 9; ребер жесткости с деталями и блоками - прил. 10; поперечных ребер жесткости - прил. 11 и 12; поперечных и продольных ребер жесткости - прил. 13; продольных ребер жесткости с фланцами - прил. 14.

65. Для сварных соединений деталей и блоков на монтаже необходимо использовать фланцы на концах блоков или пригоночные планки (прил. 15).

Оформление рабочих чертежей пылегазовоздухопроводов

66. Оформление рабочих чертежей должно производиться в полном соответствии с эталоном рабочих чертежей пылегазовоздухопроводов котельных агрегатов.

III. Элементы пылегазовоздухопроводов

Трубы

67. МВН 506-64 установлены наружные диаметры и толщины стенок элементов различных трактов. Все тракты с трубами DH £ 377 мм необходимо выполнять из труб по ГОСТ 8732-70 и 10704-63*. Трубы с DH = 426 по DH ≈ 720 мм, в зависимости от тракта, предусмотрено выбирать по ГОСТ 8696-62, 8732-70 или 10704-63*.

Трубы из листовой стали индивидуального изготовления предусмотрены следующих наружных диаметров, мм: 426, 480, 530, 630, 720, 820, 920, 1020, 1120, 1220, 1320, 1420, 1620, 1820, 2020, 2220, 2420, 2820, 3020, 3220.

Короба

68. МВН 1820-64 предусмотрен минимальный ряд типоразмеров, учитывающий стесненные условия компоновки и практически допустимое превышение оптимальной скорости и состоящий из следующих сечений, мм: 300´400, 300´500, 300´600, 400´500, 400´600, 400´800, 500´600, 500´800, 500´1000, 600´800, 600´1000, 600´1200, 600´1600, 800´1000, 800´1200, 800´1600, 800´2000, 1000´1200, 1000´1600, 1000´2000, 1000´2400, 1200´1600, 1200´2000, 1200´2400, 1200´3200, 1600´2000, 1600´2400, 1600´3200, 1600´4000, 2000´2400, 2000´3000, 2000´4000, 2000´5000, 2400´3200, 2400´4000, (2400´4500), 2400´5000, (2400´5600), 2400´6300, 3200´4000, 3200´5000, 3200´6300, 3200´8000.

Указанный ряд типоразмеров выбран применительно к нормальному ряду чисел (10) по ГОСТ 8032-56*, а также с учетом принятых сечений прямоугольных клапанов по действующим МВН 654-60. Типоразмеры, заключенные в скобки, следует применять в технически обоснованных случаях.

Фланцы

69. В местах соединения пылегазовоздухопроводов с элементами оборудования или клапанами, а также в местах, где по условию ремонта оборудования необходим разъем пылегазовоздухопроводов, последние должны соединяться между собой или с оборудованием и клапанами фланцами на болтах.

70. Круглые фланцы для Dу = 100 ¸ 1400 мм выбираются по МВН 507-64.

Прямоугольные фланцы размерами от 300´400 до 2000´2400 мм выбираются по МВН 509-64, а размером более 2000´2400 мм - по МВН 2660-65.

Присоединительные размеры болтовых отверстий во фланцах соответствуют размерам и расположению отверстий у фланцев круглых и прямоугольных клапанов.

Фланцы, размеры которых не приведены в указанных нормалях, проектируются по типу фланцев этих нормалей.

Переходы

71. Переходы выбираются и проектируются: круглые - по МВН 510-64, с прямоугольника на круг - по МВН 511-64.

Прямоугольные переходы предназначены для присоединения к выходным патрубкам пылевых циклонов, в том числе и к циклонам типа НИИОГАЗ. При наличии нестандартных переходов чертежи последних выполняются применительно к чертежам МВН 510-64 и 511-64

Отводы и сектора

72. В МВН 512-64 даны все типы поворотов круглых пылегазовоздухопроводов, осуществляемых с помощью сварных отводов, посредством сварки между собой труб со срезом на конце, а также путем приварки указанных труб к секторам.

73. Для газовоздухопроводов отводы даны в МВН 513-64 для угла 67°30¢, в МВН 514-64 - для угла 90°, сектора - в МВН 520-64, трубы со срезом - в МВН 522-64. Для пылепроводов сварные отводы необходимо выполнять с R ³ 3Dy и, как исключение, с R = 1,5Dy.

Отводы по МВН 516-64 и 517-64, сектора по МВН 519-64 рекомендуются для осуществления минимальных горизонтальных участков (при входе и выходе из циклона, при входе в мельничный вентилятор).

Компенсаторы линзовые и сальниковые

74. На всех трактах пылегазовоздухопроводов с температурой рабочей среды выше 70 °С, когда трассировка не обеспечивает их самокомпенсацию, следует предусматривать установку компенсаторов температурных удлинений.

Пылепроводы к горелкам по возможности проектируются самокомпенсирующимися.

Компенсаторы устанавливаются также на газовоздухопроводах, присоединяемых к дымососам и вентиляторам в непосредственной близости от последних (независимо от температуры среды), во избежание передачи усилий от пылегазовоздухопроводов на оборудование и вибрации этого оборудования на пылегазовоздухопроводы.

Компенсаторы могут устанавливаться на вертикальных участках пылегазовоздухопроводов с любой температурой среды для распределения нагрузок на различные элементы (фермы и перекрытия на разных отметках).

75. Для газовоздухопроводов круглого сечения должны применяться однолинзовые компенсаторы без уплотнения - по МВН 526-64 и 1821-64, двух линзовые - по МВН 528-64 и 1822-64.

Для линий запыленного воздуха и пылепроводов необходимо применять однолинзовый компенсатор круглого сечения с уплотнением - по МВН 527-64 и 1823-64.

Компенсаторы линзовые для прямоугольного сечения приведены однолинзовые - в МВН 542-64 и 1826-64, двух линзовые - в МВН 543-64 и 1827-64.

Все круглые компенсаторы с условным проходом Dу ³ 400 мм и прямоугольные компенсаторы с проходными сечениями менее 0,5 м2 имеют вылеты линз 150 мм. Компенсаторы с большими проходами имеют вылеты линз 200 мм.

В необходимых случаях для пылепроводов могут быть применены сальниковые компенсаторы по МВН 1830-64.

76. При необходимости установки компенсаторов, не предусмотренных перечисленными в предыдущем пункте нормалями, они должны быть запроектированы по типу компенсаторов, приведенных в этих нормалях.

77. Компенсирующая способность одной линзы компенсатора прямоугольного сечения в зависимости от вылета линзы и температуры среды приведена в табл. 5

Таблица 5

|

Компенсирующая способность одной линзы прямоугольного компенсатора, мм |

||||

|

D (без предварительной растяжки) при температуре среды |

D1 (с предварительной растяжкой на величину |

|||

|

200 °С |

420 °С |

200 °С |

420 °С |

|

|

150 |

9 |

5 |

18 |

10 |

|

200 |

16 |

9 |

32 |

18 |

78. Компенсирующая способность одной линзы компенсатора круглого сечения в зависимости от диаметра и температуры среды приведена в табл. 6.

79. Компенсирующая способность сальникового компенсатора равна 100 мм.

80. В связи с увеличением размеров прямоугольных коробов для котельных агрегатов большой производительности разработаны прямоугольные компенсаторы газовоздухопроводов больших сечений. Для этих газовоздухопроводов однолинзовые компенсаторы прямоугольного сечения выбираются по МВН 2662-65, двух линзовые - по МВН 2664-65.

81. Все вышеперечисленные компенсаторы, за исключением сальниковых, могут выполняться с фланцами.

Лазы

82. Все газовоздухопроводы должны иметь достаточное количество лазов для внутреннего осмотра газоходов, клапанов и другого оборудования и чистки газоходов.

Конструкцию лазов к плоским стенкам газовоздухопроводов необходимо принимать по МВН 549-64, к цилиндрическим поверхностям - по МВН 1235-64.

Таблица 6

|

Проход условный Dy, мм |

Компенсирующая способность одной линзы круглого компенсатора, мм |

|||

|

D (без предварительной растяжки) при температуре среды |

D1 (с предварительной растяжкой на величину |

|||

|

200 °С |

420 °С |

200 °С |

420 °С |

|

|

200 |

15 |

15 |

30 |

30 |

|

250 |

||||

|

300 |

20 |

20 |

40 |

40 |

|

350 |

||||

|

400 |

20 |

20 |

40 |

40 |

|

450 |

||||

|

500 |

25 |

25 |

50 |

50 |

|

600 |

||||

|

700 |

||||

|

800 |

24 |

48 |

||

|

900 |

||||

|

1000 |

||||

|

1100 |

||||

|

1200 |

35 |

70 |

||

|

1300 |

22 |

44 |

||

|

1400 |

22 |

44 |

||

|

1600 |

||||

|

1800 |

||||

|

2000 |

20 |

40 |

||

|

2200 |

||||

|

2400 |

32 |

18 |

||

|

2800 |

||||

|

3200 |

30 |

17 |

60 |

34 |

Вышеуказанные нормали предусматривают конструкцию лазов с кожухом для теплоизоляции и без кожуха.

Внутренний диаметр лазов 516 мм.

Лючки шуровочные для тракта угля и для продувки пылепроводов

83. При проектировании трактов угля в местах возможного застревания топлива должны предусматриваться шуровочные лючки.

Конструкция лючков предусматривает их установку и на плоских поверхностях (МВН 700-64), и на цилиндрических.

84. Для удаления возможных отложений пыли в пылепроводах к горелкам и в трубопроводах отсоса влаги из пылевых бункеров предназначены лючки по МВН 1034-64. Очистка производится сжатым воздухом или шуровкой с помощью пики или проволоки.

Лючки устанавливаются на изгибах пылепроводов и на прямых участках через каждые 3 - 5 м по направлению потока аэросмеси.

Клапаны пылегазовоздухопроводов

85. В соответствии со схемами пылегазовоздухопроводов, разработанными котельными заводами, в рабочих чертежах пылегазовоздухопроводов должны быть размещены отключающие и регулирующие клапаны, а также атмосферные клапаны и присадки холодного воздуха.

Отключающие и регулирующие клапаны (круглые и прямоугольные) выбираются и заказываются котельными заводами по МВН «Клапаны пылегазовоздухопроводов» и чертежам заводов-изготовителей этих клапанов.

86. Клапаны плотные круглые должны применяться на всех трактах пылегазовоздухопроводов круглого сечения для регулирования и отключения среды с максимальной температурой 400 °С.

МВН 606-60 предусматриваются следующие условные проходы Dy круглых клапанов. 100, 150, 200, 225, 250 и 275 мм, а МВН 607-60 - условные проходы: 300, 325, 350, 400, 450, 500, 600, 700, 800, 900, 1000, 1100, 1200, 1300 и 1400 мм. Сверх предусмотренных нормалями диаметров заводами Минтяжмаша СССР выпускаются клапаны диаметром 1500, 1600 и 1800 мм.

МВН 678-60 предусмотрена возможность поставки клапанов тех же условных проходов, но с контрфланцами, размеры которых приняты по МВН 507-64.

Клапаны Dy £ 700 предусмотрены в двух исполнениях - правом и левом. Левые клапаны необходимы при компоновках с колонковым приводом по МВН 459-63 для случая расположения клапана выше отметки управления Применением левого клапана обеспечивается возможность закрытия его вращением маховика привода по часовой стрелке.

87. Клапаны прямоугольные должны применяться на трактах газовоздухопроводов прямоугольного сечения для регулирования и отключения среды до температуры 400 °С. МВН 654-60 предусмотрено 66 типоразмеров клапанов с условными проходами от 300´400 до 2400´2000 мм. Причем для нового проектирования должны применяться в основном клапаны с сечениями, совпадающими с указанными в МВН 1820-64. Кроме предусмотренных нормалями типоразмеров клапанов, заводами Минтяжмаша СССР выпускаются клапаны следующих сечений: 1300´2500, 1600´2800, 2700´2400, 3000´2000, 3300´2700, 3500´1800, 4000´2800, 4300´2500 и 5500´2500 мм.

В МВН 655-60 приведены одноосные клапаны с сечением от 300´400 до 500´1000 мм, в МВН 658-60 - двухосные с сечением от 600´700 до 1000´1000 мм, в МВН 661-60 - трехосные с сечением от 1200´600 до 1500´1200 мм, в МВН 664-60 - четырехосные сечением от 1600´1000 до 2000´2000 мм, в МВН 667-60 - пятиосные с сечением от 2200´1200 до 2400´2000 мм. Соединение клапанов с коробами предусмотрено как болтовое на фланцах, так и сварное. При проектировании необходимо максимально применять сварные соединения клапанов с коробами.

88. Принятая в междуведомственных нормалях конструкция клапанов допускает их установку с горизонтальным и вертикальным расположением валов.

На корпусах круглых клапанов и на подшипниках прямоугольных клапанов предусмотрены места для крепления приводных устройств. Все клапаны имеют ограничители полного открытия заслонок.

89. В качестве клапанов присадки холодного воздуха в системах пылеприготовления должны применяться плотные круглые клапаны по МВН 606-60 и 607-60.

Приводы ручные к клапанам пылегазовоздухопроводов

90. Тип привода для управления отключающими и регулирующими клапанами пылегазовоздухопроводов (ручной - местный или дистанционный) выбирается в соответствии со схемой пылегазовоздухопроводов.

Приводы должны размещаться в местах, не загромождающих проходы и удобных для обслуживания.

Примерные компоновки дистанционных приводов - колонковых, консольных, рычажных и тросовых - даны в МВН 448-63.

91. Приводы дистанционные колонковые и консольные с червячным редуктором приведены в МВН 448-63 в шести наиболее часто встречающихся модификациях.

Исходя из конкретных условий, любая из этих модификаций может быть изменена добавлением промежуточных узлов (коробки перемены направления или шарнирного узла).

92. Коробки перемены направления даны в МВН 1803-63. Предусмотрен один типоразмер коробки перемены направления с четырьмя вариантами сборки.

В случаях, когда расстояние между колонкой и клапаном превышает 4 м или когда требуется обойти какое-либо препятствие, расположенное на пути вала, должны применяться шарнирные узлы по МВН 1809-63.

Шарнирные муфты предусмотрены МВН 1796-63 (штампованные) и МВН 2380-64 (сварные).

Для осуществления кинематической связи валов с углом наклона до 30° должны применяться шарнирные муфты. Они компонуются только с колонковыми приводами (вертикальными и консольными).

Расстояние между двумя шарнирными муфтами должно выбираться с учетом применения трубы длиной не более 4 м, а угол наклона ее не должен превышать 30°.

93. В дистанционных приводах каждый вал, соединяющий два узла, должен иметь компенсатор Компенсаторы должны быть у муфт, соединяющихся с червячным приводом, с одной из сторон коробки перемены направления или с валом клапана.

94. Приводы дистанционные колонковые вертикальные (МВН 449-63 и 459-63) могут компоноваться с верхним и нижним расположением шарнирных муфт.

Приводы по МВН 459-63 должны применяться без червячного привода для круглых и прямоугольных клапанов, согласно таблице назначения приводов, приведенной в отраслевых нормалях «Приводы ручные к клапанам пылегазовоздухопроводов».

Для клапанов с проходами, не предусмотренными вышеуказанной таблицей, необходимо компоновать червячные приводы по МВН 449-63.

95. Приводы консольные (МВН 457-63) могут быть выполнены с верхним и нижним расположением шарнирных муфт и компонуются для клапанов с червячными приводами. Наибольший крутящий момент 10 кГ×м.

96. Редукторы червячные (МВН 452-63) применяются с верхним и нижним расположением шарнирных муфт.

Червячные редукторы представлены четырьмя исполнениями и выбираются в зависимости от диаметра вала клапана (табл. 7).

97. Приводы дистанционные рычажные компонуются из привода рычажного (МВН 467-63) и рычага с вилкой (МВН 483-63). Наибольший крутящий момент 10 кГ×м.

98. Приводы дистанционные тросовые компонуются из привода тросового (МВН 487-63) и роликов (МВН 496-63 и 1172-63). Направление троса в пространстве может быть любым, длина его не ограничивается.

Количество направляющих роликовых блоков диктуется местными условиями и зависит от числа перегибов троса. Тросовые управления могут быть использованы для управления клапанами, далеко стоящими от отметки управления, как, например, на пылепроводах к горелкам.

Наибольший крутящий момент равен 5 кГ×м.

Таблица 7

|

Наибольший крутящий момент на валу клапана, кГ×м |

Применяемый червячный редуктор (обозначение) |

|

|

20 |

10 |

01 МВН 452-63 |

|

30 |

02 МВН 452-63 |

|

|

40 |

50 |

03 МВН 452-63 |

|

50 |

04 МВН 452-63 |

99. Для регулирования перекидной заслонкой, устанавливаемой на тракте забора холодного воздуха, необходимо предусматривать винтовую колонку или ручную реверсивную лебедку. Для сокращения количества роликовых блоков предусматриваются поворотные ролики.

100. Приводы местные червячные (МВН 501-63) и рычажные (МВН 503-63) должны применяться в случаях расположения клапанов на отметке управления. Установка этих приводов производится непосредственно на подшипники и валы клапанов.

101. Приводы местные червячные представлены в трех исполнениях и выбираются в зависимости от диаметра вала клапана (табл. 8).

Таблица 8

|

Наибольший крутящий момент на валу клапана, кГ×м |

Применяемый червячный привод (обозначение) |

|

|

30 |

10 |

01 МВН 501-63 |

|

40 |

50 |

02 МВН 501-63 |

|

50 |

50 |

03 МВН 501-63 |

102. Приводы местные рычажные представлены в пяти исполнениях и выбираются в зависимости от диаметра вала клапана (табл. 9).

103. Приводы по МВН 467-63 (рычажные дистанционные) и МВН 503-63 (рычажные местные) должны применяться согласно таблице «Назначения приводов», помещенной в сборнике отраслевых нормалей «Приводы ручные к клапанам пылегазовоздухопроводов».

Таблица 9

|

Наибольший крутящий момент на валу клапана, кГ×м |

Применяемый рычажный привод (обозначение) |

|

|

15 |

2 |

01 МВН 503-63 |

|

20 |

2 |

02 МВН 503-63 |

|

30 |

7 |

03 МВН 503-63 |

|

40 |

10 |

04 МВН 503-63 |

|

40 |

7 |

05 МВН 503-63 |

104. Для правильного подбора ручных дистанционных и местных приводов даны ориентировочные значений наибольших крутящих моментов на валу круглых клапанов (МВН 606-60 и 607-60) - в табл. 10, на валу прямоугольных клапанов (МВН 655-60, 658-60, 664-60 и 667-60) - в табл. 11.

Таблица 10

|

Наибольший крутящий момент на валу клапана МКР, кГ×м |

Условный проход, мм |

Наибольший крутящий момент на валу клапана МКР, кГ×м |

Условный проход, мм |

Наибольший крутящий момент на валу клапана МКР, кГ×м |

|

|

100 |

0,15 |

325 |

1,00 |

800 |

11,5 |

|

150 |

0,20 |

350 |

1,20 |

900 |

16,0 |

|

200 |

0,30 |

400 |

1,80 |

1000 |

21,5 |

|

225 |

0,40 |

450 |

2,50 |

1100 |

29.0 |

|

250 |

0,50 |

500 |

3,40 |

1200 |

38,0 |

|

275 |

0,60 |

600 |

6,30 |

1300 |

44,0 |

|

300 |

0,75 |

700 |

7,90 |

1400 |

43,0 |

Значения МКР даны для клапанов с горизонтальным расположением валов, при вертикальном расположении валов значения МКР должны быть приняты увеличенными на 5 % против указанных в табл. 10 и 11.

Таблица 11

|

Наибольший крутящий момент на валу клапана МКР, кГ×м |

Условный проход, мм |

Наибольший крутящий момент на валу клапана МКР, кГ×м |

Условный проход, мм |

Наибольший крутящий момент на валу клапана МКР, кГ×м |

|

|

300´400 |

0,95 |

900´700 |

6,40 |

1600´1400 |

26,90 |

|

300´500 |

1,20 |

900´1200 |

11,70 |

1600´1600 |

30,70 |

|

300´600 |

1,40 |

1000´600 |

5,55 |

1800´900 |

17,50 |

|

300´700 |

1,65 |

1000´700 |

6,85 |

1000´600 |

19,40 |

|

400´500 |

1,70 |

1000´800 |

7,90 |

1800´1200 |

23,40 |

|

400´600 |

2,10 |

1000´1000 |

9,85 |

1800´1400 |

27,30 |

|

400´700 |

2,50 |

1200´600 |

5,85 |

1800´1800 |

35,70 |

|

400´800 |

3,30 |

1200´700 |

6,85 |

2000´1000 |

19,70 |

|

500´600 |

3,85 |

1200´800 |

7,80 |

2000´1200 |

25,70 |

|

500´800 |

5,75 |

1200´1000 |

9,80 |

2000´1600 |

31,60 |

|

500´900 |

6,40 |

1200´1200 |

11,70 |

2000´1800 |

35,60 |

|

500´1000 |

7,85 |

1400´700 |

10,30 |

2000´2000 |

39,50 |

|

600´700 |

2,45 |

1400´900 |

11,70 |

2200´1200 |

25,70 |

|

600´800 |

2,75 |

1400´800 |

13,10 |

2200´1400 |

34,00 |

|

600´900 |

3,15 |

1400´1000 |

14,70 |

2200´1600 |

38,90 |

|

700´500 |

3,95 |

1400´1200 |

17,60 |

2200´1800 |

43,80 |

|

700´700 |

4,15 |

1500´800 |

11,80 |

2200´2000 |

48,70 |

|

700´800 |

4,75 |

1500´900 |

13,30 |

2400´1200 |

29,50 |

|

800´800 |

4,80 |

1500´1000 |

14,80 |

2400´1400 |

34,50 |

|

800´1200 |

7,80 |

1500´1200 |

17,80 |

2400´1600 |

39,30 |

|

800´1600 |

10,45 |

1600´1000 |

19,20 |

2400´1800 |

44,30 |

|

900´400 |

3,65 |

1600´1200 |

23,00 |

2400´2000 |

49,30 |

Клапаны предохранительные для пылегазовоздухопроводов

105. При проектировании установки предохранительных клапанов на трактах пылегазовоздухопроводов необходимо строго соблюдать «Правила взрывобезопасности установок для приготовления и сжигания топлива в пылевидном состоянии» (М, ОРГРЭС, 1964).

106. В междуведомственных нормалях приведены предохранительные клапаны с металлической (из жести или алюминия) и асбестовой диафрагмами круглой и овальной форм. Предохранительные клапаны с асбестовой диафрагмой (МВН 563-65), предназначенные для установки на газовоздухопроводах, располагаемых внутри здания, приведены для Dy 250, 300 и 350 мм, а с металлической диафрагмой (МВН 564-65) - для Dy 400, 450, 600, 700, 800, 900 и 1000 мм.

Клапаны с алюминиевой диафрагмой предназначаются для системы пылеприготовления котельных агрегатов, сжигающих сернистое топливо.

В местах прохода обслуживающего персонала применяется установка предохранительных клапанов с асбестовой и металлической диафрагмами с подъемной обечайкой (МВН 573-65 и 574-65).

В МВН 583-65 приведены наклонные предохранительные клапаны с металлической диафрагмой, устанавливаемые на срезанных под углом концах патрубков, располагаемых снаружи здания.

Наклонные предохранительные клапаны предусмотрены для Dу 300, 350, 400, 450, 500, 600, 700, 800, 900 и 1000 мм.

Предохранительные клапаны для участков под давлением устанавливаются по МВН 1146-65.

Мигалки с конусным клапаном

107. Мигалки предназначены в основном для ссыпания пыли или золы непрерывным потоком и защиты циклонов от присосов воздуха при переходе угольной пыли или золы из области пониженного давления (ниже атмосферного) в область с атмосферным давлением.

108. Мигалки с конусным клапаном (для угольной пыли и золы) по отраслевым нормалям котлотурбостроения (ОН 24-3-132-67) с Dy 100, 150, 200, 450 и 600 мм предназначены для применения в системах пылеприготовления под циклонами угольной пыли и могут применяться на течках возврата угля из сепараторов.

109. Не допускается установка конусных мигалок, если участок имеет наклон более 5° к вертикали.

В этом случае следует устанавливать мигалку с плоским откидным клапаном (МВН 557-65 «Затворы клапанные»).

110. Выбор и расчет мигалок может производиться по отраслевым нормалям котлотурбостроения «Мигалки с конусным клапаном (для угольной пыли и золы)», изд. 1968 г.

Затворы угольные-шиберные, штыковые, секторные и клапанные

111. На участках трактов топливоподачи от бункера сырого топлива до питателя и топочных устройств пылеугольных установок в зависимости от рода топлива и условий компоновки устанавливаются шиберные, штыковые и секторные затворы.

112. Шиберные затворы устанавливаются преимущественно на трактах маловлажных углей и выбираются по МВН 3026-66* и 3056-66*, в которых приведены затворы с выпускными отверстиями 750´750, 1000´1000 и 1000´1500 мм.

113. Штыковые затворы устанавливаются на трактах высоко влажных топлив и выбираются по МВН 3058-67, где приведены затворы с выпускными отверстиями 1000´1000, 1000´1500 и 1400´2000 мм.

114. Секторные затворы выбираются по МВН 1060-65 (закрытые) и МВН 1090-65 (открытые). Для закрытых затворов приняты выпускные отверстия 440´500, 440´700 и 500´440 мм, для открытых - 440´500 и 440´700 мм.

115. Закрытые секторные затворы устанавливаются на трактах, компонуемых с ленточными и скребковыми питателями угля, а открытые - над загрузочными воронками топок.

116. Клапанные затворы (МВН 557-65) устанавливаются на тракте сырого угля к шаровым барабанным мельницам, а также на возврате из сепаратора и разработаны для Dy 200, 250, 300, 350, 400, 500 и 600 мм.

117. Размеры клапанных затворов выбираются по диаметру тракта.

На течках сырого угля и на возврате рекомендуется устанавливать одну или две мигалки в соответствии с «Нормами расчета и проектирования пылеприготовительных установок».

118. Высота слоя топлива над клапанным затвором должна быть не менее 800 мм.

119. При установке клапанного затвора под углом подбор груза производится в каждом случае по расчету.

Подвески и опоры пылегазовоздухопроводов

120. Крепления пылегазовоздухопроводов разрабатываются в рабочих чертежах в соответствии с заводской компоновкой. Типы и конструкции подвесок и опор должны приниматься по МВН.

121. При выборе мест установки креплений и опор необходимо учитывать возможность ведения монтажа блоками, обеспечения условий замены деталей, подвергающихся большому износу, а также возможности демонтажа деталей пылегазовоздухопроводов для их ремонта.

122. Расстояния между креплениями определяются весом коробов, конфигурацией пылегазовоздухопроводов и конструкцией элементов здания или оборудования, к которым крепятся пылегазовоздухопроводы.

123. Элементы опорных конструкций (подвески, кронштейны, балки) подлежат обязательному расчету. Конструкция креплений должна предусматривать возможность подтяжки блоков.

124. Пружинные подвески и опоры должны устанавливаться лишь в случае невозможности замены их простыми креплениями. В чертежах пружинных подвесок и опор должна указываться установочная высота пружин.

125. Допускаемые напряжения в несущих опорных конструкциях и подвесках, а также прочих элементах пылегазовоздухопроводов принимаются по табл. 12.

Таблица 12

|

Сталь |

Допускаемое напряжение для металлоконструкций пылегазовоздухопровода, кГ/см2 |

||||||||

|

от основных нагрузок (вес металлоконструкций и изоляции) при температуре металла |

от основных и дополнительных нагрузок (ветровые, монтажные и др.) при температуре металла |

||||||||

|

200 °С |

250 °С |

350 °С |

400 °С |

200 °С |

250 °С |

350 °С |

400 °С |

||

|

Растяжение, сжатие, изгиб |

ВСт.3. |

1600 |

1200 |

850 |

750 |

1800 |

1300 |

950 |

820 |

|

Срезы |

ВСт.3 |

925 |

700 |

490 |

430 |

1040 |

750 |

550 |

475 |

Примечание. О материале основных конструкций в зависимости от их назначения см. пп. 44 - 48 настоящих указаний.

126. Прогибы изгибаемых элементов не должны превышать следующих величин:

• главные балки - 1/400;

• прочие балки - 1/250.

Прогибы определяются без учета коэффициента динамичности.

127. Типы опор (подвижные или неподвижные, простые или пружинные) следует выбирать по МВН 824-64 с учетом температурных расширений пылегазовоздухопроводов и особенностей конструкций зданий, принимающих нагрузки.

Опоры и подвески для пылегазовоздухопроводов должны приниматься по следующим нормалям:

а) подвески для горизонтальных пылегазовоздухопроводов круглого сечения на одной тяге без поясов для труб (в зависимости от тракта) диаметром от 108 до 480 мм и с поясами для труб диаметром от 426 до 530 мм - МВН 2271-64;

б) подвески для горизонтальных пылегазовоздухопроводов круглого сечения с двумя тягами и с подушками для труб диаметром от 630 до 3220 мм - МВН 2272-64;

в) подвески для вертикальных пылегазовоздухопроводов круглого сечения с плавниками для труб (в зависимости от тракта) диаметром от 108 до 480 мм, с лапами без накладок диаметром от 219 до 377 мм, с лапами и накладками (в зависимости от тракта) диаметром от 426 до 2420 мм - МВН 2273-64;

г) подвески для горизонтальных пылегазовоздухопроводов прямоугольного сечения с приварными полосами, лапами, балками для коробов шириной от 500 до 2400 мм - МВН 2274-64;

д) подвески для вертикальных пылегазовоздухопроводов прямоугольного сечения с плавниками, балками и лапами - МВН 2275-64;

е) опоры для горизонтальных пылегазовоздухопроводов круглого сечения для труб диаметром от 108 до 530 мм - МВН 834-64, для труб диаметром от 219 до 480 мм - МВН 836-64, для труб диаметром от 426 до 3220 мм - МВН 2645-64;

ж) опоры неподвижные для вертикальных пылегазовоздухопроводов круглого сечения с лапами без накладок - МВН 2641-64, с лапами и накладками - МВН 838-64;

з) опоры неподвижные для вертикальных пылегазовоздухопроводов прямоугольного сечения с лапами и накладками - МВН 2641-64, для изолируемых коробов из швеллеров - МВН 2293-64, для не изолируемых коробов из уголков - МВН 2336-64.

128. Пружинные подвески применяются в тех случаях, когда необходимо обеспечить перемещение пылегазовоздухопроводов в точке его крепления при переходе из холодного состояния в рабочее.

Пружинные подвески могут быть выполнены с установкой пружины на опорной поверхности и с блоками из пружин, располагаемых между тягами.

129. Жесткие подвески должны применяться в тех случаях, когда точка крепления пылегазовоздухопроводов при переходе последних из холодного состояния в рабочее и обратно не имеет перемещений в вертикальном направлении, а в горизонтальном направлении перемещения настолько незначительные, что не выводят элементы подвески за пределы упругих деформаций.

130. Скользящие и пружинные опоры выполняются по МВН 1150-65.

В нормали даны основные характерные случаи установки газовоздухопроводов на катковых и пружинных опорах.

Нормалью предусмотрены следующие виды опор:

а) катковые - для коробов, имеющих тепловое перемещение только в одном направлении горизонтальной плоскости;

б) катковые пружинные - для коробов, имеющих тепловые перемещения в двух направлениях - горизонтальной и вертикальной плоскостях (типы III и IV);

в) пружинные - для труб и коробов, имеющих тепловое перемещение только в одном направлении вертикальной плоскости (типы V и VI).

Площадки, лестницы и ограждения котельно-вспомогательного оборудования

131. Для обслуживания органов управления пылегазовоздухопроводов (мигалок, лазов, предохранительных клапанов и заглушек) должны быть запроектированы лестницы, площадки и балконы. Примеры компоновок приведены в МВН 1334-67.

Если по условиям компоновки невозможно установить лестницы для обслуживания - необходимо устанавливать трапы (МВН 1363-67).

Помосты прямоугольной формы принимаются по МВН 1336-67. Ширина ходовой части помостов 650 и 850 мм, длина 800 - 6000 мм. В случае необходимости применения помостов шириной более 850 мм устанавливаются рядом два или более нормализованных помоста.

132. Помосты к циклонам и сепараторам (круглые), ширина которых 840 мм, следует принимать по МВН 1346-67.

133. Балконы выполняются по МВН 1338-67. Ширина балконов 600, 800 и 1000 мм.

В случае необходимости балконы шириной более 1000 мм выполняются по специальным чертежам. Крепление этих балконов к площадкам должно обеспечивать разгрузку последних от скручивающих напряжений при помощи связей на площадке или другими способами.

Возможность применения консольного крепления балконов без разгружающих устройств (например, для площадок с малыми пролетами) должна быть обоснована расчетами.

134. Для крепления площадок и балконов предусмотрены кронштейны (МВН 1357-67 и 1371-67). Кронштейны могут применяться для фронтового и бокового креплений к колоннам и стойкам.

135. Лестницы, устанавливаемые внутри здания, принимаются по МВН 1353-67. Лестницы, устанавливаемые снаружи здания, а также на трактах топливоподачи, принимаются по МВН 1357-67.

Лестницы предусмотрены шириной 600 мм и высотой до 4000 мм.

Трапы по МВН 1363-67 предусмотрены шириной 500 мм и высотой до 2475 мм. Секции ограждения площадок принимаются по МВН 1422-67.

Секции ограждений лестниц принимаются по МВН 1423-67.

Такелажные детали пылегазовоздухопроводов

136. Для погрузки и выгрузки на заводских блоках и коробах пылегазовоздухопроводов устанавливаются такелажные детали, которые выбираются по сборнику нормалей на такелажные детали.

137. Конструкции такелажных деталей для прямоугольных и круглых коробов унифицированы.

Нормалями предусмотрены следующие детали грузоподъемностью до 2,5 Т:

• скобы такелажные (МВН 3075-65);

• крюки такелажные (МВН 3076-65);

• серьги такелажные (МВН 3081-65);

• цапфы такелажные (МВН 3077-65 и 3078-65).

138. Приведенные в нормалях конструкции такелажных деталей обеспечивают строповку блоков пылегазовоздухопроводов при погрузке их с помощью различных грузозахватных элементов

139. Такелажные детали (МВН 3075-65, 3076-65 и 3081-65) предназначены для подъема без кантования неизолированных коробов или с малой толщиной слоя изоляции

140. При подъеме заводских блоков пылегазовоздухопроводов за четыре точки с помощью такелажных деталей из числа приведенных в нормалях наибольший допускаемый вес блока равен 10 т. Для погрузки и выгрузки коробов и блоков весом более 10 т привариваются такелажные детали, выполненные по индивидуальному проекту.

141. Перечень междуведомственных нормалей пылегазовоздухопроводов приведен в прил. 16.

Приложение 1.

1. Нормы технологического проектирования тепловых электрических станций и тепловых сетей ТЭП, 1967.

2. Расчет и проектирование пылеприготовительных установок котельных агрегатов (Нормативные материалы). ВТИ - ЦКТИ, 1971.

3. СНиП П-В3-62 «Стальные конструкции Нормы проектирования».

4. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов Госгортехнадзора. 1966.

5. Правила технической эксплуатации электрических станций и сетей. Минэнерго СССР, 1968.

6. Временные правила технической эксплуатации блочных установок. М, «Энергия», 1966.

7. Правила взрывобезопасности установок для приготовления и сжигания топлива в пылевидном состоянии. ВТИ - ЦКТИ, 1964.

8. Аэродинамический расчет котельных установок (Нормативный метод). М. - Л., «Энергия», 1964.

9. Руководящие материалы по проектированию газовоздухопроводов и внешних газоходов ГРЭС и ТЭЦ большой мощности в отношении аэродинамики. ТЭП-МЭИ, 1966 и 1968.

10. МРТУ 2402-01-64 «Котлы паровые стационарные Поставка».

11. Технические требования к конструкции новых типов котельных агрегатов для обеспечения механизированного ремонта и снижения затрат на ремонтные работы. Утв. Техническим советом Минэнерго СССР, решение № 45 от 31 мая 1966 г.

12. Нормы расхода электродов на монтаж тепломеханического оборудования и изготовление нестандартного оборудования тепловых электростанций. М, Оргэнергострой, 1967.

13. Отраслевые и междуведомственные нормали пылегазовоздухопроводов:

Детали и элементы пылегазовоздухопроводов (Оргэнергострой, 1964);

Клапаны пылегазовоздухопроводов (Оргэнергострой, 1960);

Приводы ручные к клапанам пылегазовоздухопроводов (Оргэнергострой, 1964);

Клапаны предохранительные (Оргэнергострой, 1965);

Мигалки к конусным клапанам (ЦКТИ, 1967);

Затворы угольные, часть I - шиберные и штыковые (Оргэнергострой, 1967);

Затворы угольные, часть II - клапанные и секторные (Оргэнергострой, 1965);

Подвески и опоры пылегазовоздухопроводов (Оргэнергострой, 1964);

Площадки, лестницы и ограждения котельно-вспомогательного оборудования (Оргэнергострой, 1967);

Опоры катковые и пружинные (Оргэнергострой, 1965);

Такелажные детали пылегазовоздухопроводов (Оргэнергострой, 1966).

14. Сортамент проката черный металлов, труб и размерный ряд сечений коробов пылегазовоздухопроводов, нестандартного и технологического оборудования и технологических стальных конструкций тепловых электростанций. Утв. Главтехстройпроектом и Главтеплоэнергомонтажом Минэнерго СССР, решение № 324 от 30 августа 1966 г.

15. Технические условия на пылегазовоздухопроводы: ТУ 34-5319-71, ТУ 34-5320-71, ТУ 34-5321-71.

Приложение 2.

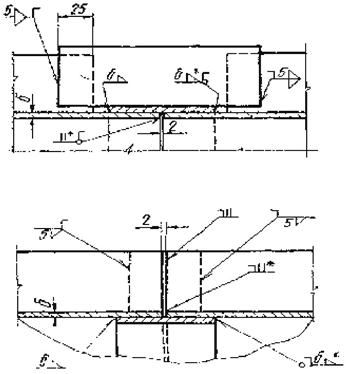

Условные обозначения тепломеханического оборудования по МBH 699-54 (приготовление и пылегазовоздухопроводы)

|

А. Пылегазовоздухопроводы |

|

|

|

Пар (общее обозначение) |

|

|

Вода сырая |

|

|

Воздух |

|

|

Газ |

|

|

Дренаж |

|

|

Жидкое топливо |

|

|

Твердое топливо |

|

|

Пылевоздушная смесь |

|

|

Пылегазовая смесь |

|

|

Фланцевое соединение |

|

|

Переход сварной |

|

|

Заглушка между фланцевая |

|

|

Заглушка торцевая |

|

|

Компенсатор линзовый |

|

|

Компенсатор сальниковый |

|

|

Сужающий орган расходомера: диафрагма, сопло |

|

|

Выхлоп, соединение с атмосферой |

|

|

Соединение трубопроводов |

|

|

Соединение отсутствует |

|

|

Размеры прямоугольного сечения трубопровода |

|

|

Размеры трубы (наружный диаметр и толщина стенки |

|

|

Направление движения среды (стрелки ставить справа или снизу) |

|

|

Граница поставки, проектирования, монтажа и т.д. (оговаривается на схеме) |

|

|

Клапан запорный |

|

|

Клапан регулирующий |

|

|

Направляющий аппарат |

|

|

Шибер, плоский затвор (на угольных течках и т.п.) |

|

|

Отсекающий шибер быстродействующий |

|

|

Затвор секторный |

|

|

Мигалка |

|

|

Клапан перекидной |

|

|

Сетка |

|

|

Лючок смотровой и шуровочный |

|

|

Лаз |

|

|

Клапан взрывной |

|

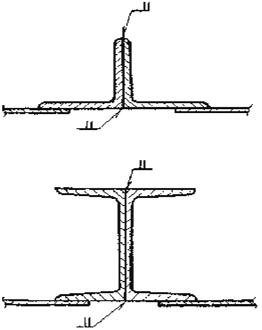

Б. Бункеры, питатели |

|

|

|

Бункеры кускового топлива: 1 - бункер; 2 - ленточные конвейеры. |

|

|

Бункеры пылевидного топлива (длина бункера определяется числом пылепитателей) |

|

|

Питатель ленточный, скребковый, пластинчатый |

|

|

Питатель дисковый |

|

|

Питатель винтовой (шнек): а - фронтальная проекция; L - в зависимости от длины шнека по схеме; б - боковая проекция. |

|

|

Питатель лопастной |

|

|

Питатель барабанный, барабанно-скребковый |

|

|

Весы автоматические |

|

|

Ленточный питатель с автоматическими весами |

|

В. Мельницы, пылезолоуловители, вентиляторы |

|

|

|

Мельница шаровая барабанная |

|

|

Мельница шаровая барабанная биконическая |

|

|

Мельница молотковая с аксиальным подводом воздуха |

|

|

Мельница молотковая с тангенциальным подводом воздуха |

|

|

Мельница валковая среднеходная |

|

|

Мельница роликовая среднеходная |

|

|

Мельница шаровая среднеходная |

|

|

Мельница аэробильная с сепаратором и вентилятором |

|

|

Вентилятор мелющий с сепаратором |

|

|

Сепаратор центробежный |

|

|

Сепаратор механический |

|

|

Сепаратор гравитационный |

|

|

Сепаратор инерционный |

|

|

Сепарационная шахта (гравитационная) |

|

|

Циклон |

|

|

Циклон батарейный |

|

|

Фильтр матерчатый |

|

|

Коробка воздухораспределительная для одного вентилятора |

|

|

Коробка воздухораспределительная для двух вентиляторов с переключающими шиберами |

|

|

Труба-сушилка: 1 - труба; 2 - колчеданный мешок |

|

|

Электрофильтр двухпольный |

|

|

Электрофильтр трехпольный |

|

|

Электрофильтр четырехпольный |

|

|

Золоуловитель жалюзийный |

|

|

Золоуловитель центробежный с мокрой пленкой (подвод воды показывается в зависимости от назначения схемы) d - принимается по истинному отношению |

|

|

Вентилятор (дымосос) одностороннего всасывания |

|

|

Вентилятор (дымосос) двустороннего всасывания |

|

|

Дымосос осевой |

|

|

Электропривод |

|

Г. Горелки |

|

|

|

Горелка угловая, щелевая |

|

|

Горелка тангенциальная (поворот улиток в соответствии с истинным положением) |

|

|

Горелка муфельная |

|

|

Горелка сброса |

Приложение 3

Сортамент труб, применяемых при проектировании пылегазовоздухопроводов

|

Проход условный Dy, мм |

Трубы из листовой стали индивидуального изготовления |

Трубы стандартные |

||||

|

наружный диаметр и толщина стенки Dн*S, мм |

вес 1 м, кг |

ГОСТ |

наружный диаметр и толщина стенки Dн*S, мм |

вес 1 м, кг |

ГОСТ |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Пылепроводы к горелкам |

||||||

|

100 |

108´4 |

10,26 |

8732-70 |

|||

|

150 |

159´4,5 |

17,15 |

||||

|

200 |

219´6 |

31,52 |

8732-70 10704-63* |

|||

|

219´7 |

36,60 |

|||||

|

250 |

273´7 |

45,92 |

||||

|

273´8 |

52,28 |

|||||

|

300 |

325´8 |

62,54 |

8732-70 |

|||

|

351´9 |

75,91 |

|||||

|

350 |

377´10 |

90,51 |

||||

|

400 |

426´7 |

73,41 |

8696-62 |

|||

|

426´8 |

82,46 |

8732-70 |

||||

|

426´11 |

112,58 |

10704-63* |

||||

|

450 |

480´7 |

82,87 |

8696-62 |

|||

|

480´8 |

93,12 |

10704-63* |

||||

|

Трубопроводы тракта сырого топлива |

||||||

|

300 |

14637-69 |

325´8 |

62,54 75,91 |

8732-70 |

||

|

351´9 |

||||||

|

350 |

377´10 |

90,51 |

||||

|

400 |

426´6 |

63,4 |

426´7 |

73,41 |

8696-62 |

|

|

72,33 |

10704-63* |

|||||

|

500 |

530´6 |

78,8 |

530´7 |

90,28 |

||

|

91,63 |

8696-62 |

|||||

|

600 |

630´6 |

92,78 |

630´7 |

107,54 |

10704-63* |

|

|

700 |

720´6 |

106,08 |

720´8 |

158,2 |

||

|

Газопроводы и пылепроводы системы пылеприготовления |

||||||

|

500 |

14637-69 |

530´7 |

90,28 |

10704-63* |

||

|

91,63 |

8696-62 |

|||||

|

600 |

630´7 |

107,54 |

10704-63* |

|||

|

700 |

720´4 |

70,63 |

||||

|

720´5 |

88,17 |

|||||

|

800 |

820´4 |

80,4 |

||||

|

820´5 |

100,5 |

|||||

|

900 |

920´4 |

90,35 |

||||

|

920´5 |

112,8 |

|||||

|

1000 |

1020´4 |

100,2 |

||||

|

1020´5 |

125,2 |

|||||

|

1100 |

1120´4 |

110,2 |

||||

|

1120´5 |

137,5 |

|||||

|

1200 |

1220´4 |

120,0 |

||||

|

1220´5 |

149,8 |

|||||

|

1300 |

1320´4 |

129,8 |

||||

|

1320´5 |

162,7 |

|||||

|

1400 |

1420´4 |

139,7 |

||||

|

1420´5 |

175,0 |

|||||

|

1600 |

1620´4 |

159,4 |

||||

|

1620´5 |

199,7 |

|||||

|

1800 |

1820´4 |

179,3 |

||||

|

1820´5 |

224,3 |

|||||

|

2000 |

2020´4 |

198,9 |

||||

|

2020´5 |

248 |

|||||

|

2200 |

2220´4 |

218,6 |

||||

|

2220´5 |

273 |

|||||

|

2400 |

2420´4 |

239 |

||||

|

2420´5 |

297 |

|||||

|

2800 |

2820´4 |

278 |

||||

|

2820´5 |

347 |

|||||

|

3000 |

3020´4 |

297 |

||||

|

3020´5 |

372 |

|||||

|

3200 |

3220´4 |

317 |

||||

|

3220´5 |

396 |

|||||

|

Пылепроводы сбросные |

||||||

|

400 |

426´4 |

42,4 |

14637-69 |

73,41 |

8696-62 |

|

|

426´5 |

53 |

426´7 |

72,33 |

10704-63* |

||

|

450 |

480´4 |

47,6 |

480´7 |

82,87 |

8696-62* |

|

|

480´5 |

59,5 |

|||||

|

500 |

530´4 |

52,5 |

530´7 |

90,28 |

10704-63* |

|

|

530´5 |

65,5 |

91,63 |

8696-62 |

|||

|

600 |

630´4 |

61,9 |

630´7 |

107,54 |

10704-63 |

|

|

630´5 |

77,4 |

|||||

|

Воздухопроводы |

||||||

|

200 |

16523-70 |

219´7 |

36,60 |

|||

|

250 |

273´8 |

52,28 |

8732-70 |

|||

|

300 |

325´8 |

62,54 |

||||

|

350 |

377´10 |

90,51 |

||||

|

400 |

426´3 |

31,7 |

||||

|

450 |

480´3 |

35,7 |

||||

|

500 |

530´3 |

39,4 |

||||

|

600 |

630´3 |

46,39 |

||||

|

700 |

720´3 |

53,04 |

||||

|

800 |

820´3 |

60,44 |

||||

|

900 |

920´3 |

67,84 |

||||

|

1000 |

1020´3 |

75,24 |

||||

|

1100 |

1120´3 |

82,64 |

||||

|

1200 |

1220´3 |

90,03 |

||||

|

1300 |

1390´3 |

97,43 |

||||

|

1400 |

1420´3 |

104,8 |

||||

|

1600 |

1620´3 |

119,6 |

||||

|

1800 |

1820´3 |

134,4 |

||||

|

2000 |

2020´3 |

149,2 |

||||

|

2200 |

2220´4 |

218,6 |

14637-69 |

|||

|

2400 |

2420´4 |

239 |

||||

|

2800 |

2820´4 |

278 |

||||

|

3000 |

3020´4 |

297 |

||||

|

3200 |

3220´4 |

317 |

||||